I. Perforación de la pared del tubo

En la producción en serie, los agujeros de las piezas de tubería se procesan mediante punzonado en lugar de taladrado y fresado, lo que tiene las ventajas de una alta eficiencia de producción, una bella superficie de las piezas, y puede satisfacer las necesidades especiales de algunos productos. Al mismo tiempo, el punzonado de tubos no requiere equipos especiales, y puede punzonarse en una prensa general, con una estructura de molde sencilla, por lo que puede incluirse en el proceso de producción convencional.

El punzonado de tubos es diferente del punzonado de chapas. Dado que la chapa es una pieza en bruto plana, las matrices macho y hembra aplican fuerza a la chapa durante el estampado, haciendo que el material se separe, lo que facilita el proceso de punzonado. Sin embargo, el tubo es una pieza cilíndrica hueca, y durante el estampado, la matriz macho entra en contacto con la superficie curva de la pared del tubo en lugar de con una superficie plana, por lo que es necesario adoptar medidas tecnológicas y formas estructurales especiales a la hora de diseñar el molde.

Los moldes de punzonado de pared de tubo pueden dividirse en tres tipos según sus características estructurales: con punzonado de matriz hembra, sin punzonado de matriz hembra y punzonado de molde de caucho.

1. Con molde de troquelado hembra

Cuando la pared del tubo tiene un punzonado de matriz hembra, según la relación entre la dirección de movimiento de la matriz macho durante la operación de moldeo y la dirección de movimiento del deslizador de la prensa, se puede dividir en punzonado vertical y punzonado horizontal.

El punzonado vertical significa que la dirección de movimiento de la matriz macho es la misma que la dirección de movimiento de la corredera de la prensa. Consiste en montar la matriz macho en el molde superior, que se mueve hacia arriba y hacia abajo con la corredera de la prensa, mientras que la matriz hembra se monta en el soporte en voladizo del molde inferior, lo que permite el punzonado cuando la matriz macho se mueve hacia abajo. Dado que la matriz hembra de este tipo de molde está montada en voladizo, a menudo se denomina molde de punzonado en voladizo.

Durante el punzonado horizontal, la dirección de movimiento de la matriz macho es perpendicular a la dirección de movimiento del deslizador de la prensa. Tanto la matriz macho como la hembra se montan en el molde inferior, utilizando una cuña diagonal montada en el molde superior para empujar el deslizador con la matriz macho en el molde inferior para que se mueva horizontalmente, logrando el propósito de punzonar la pared de la tubería (se pueden punzonar múltiples agujeros simultáneamente).

Dado que este tipo de molde utiliza un mecanismo de cuña diagonal para impulsar la matriz macho a moverse horizontalmente, puede denominarse molde de punzonado de tipo cuña diagonal. A continuación se presentan varias estructuras típicas de moldes.

(1) Molde de punzonado en voladizo

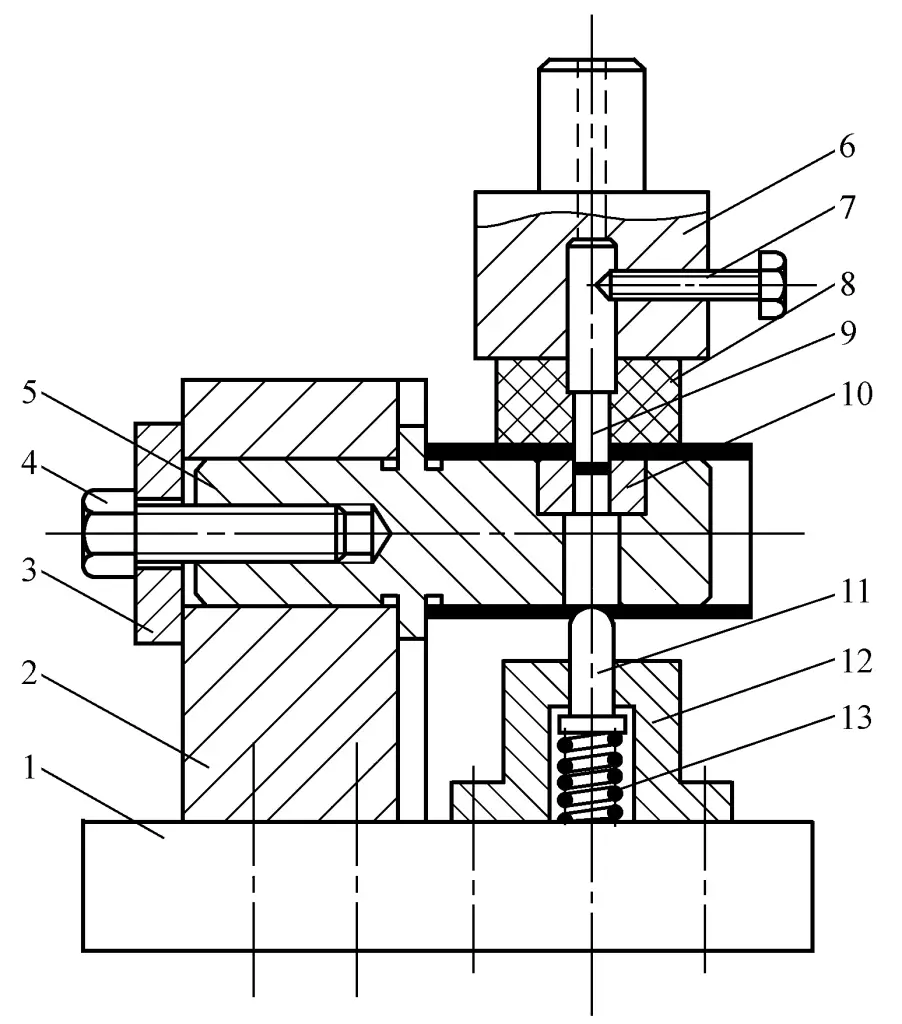

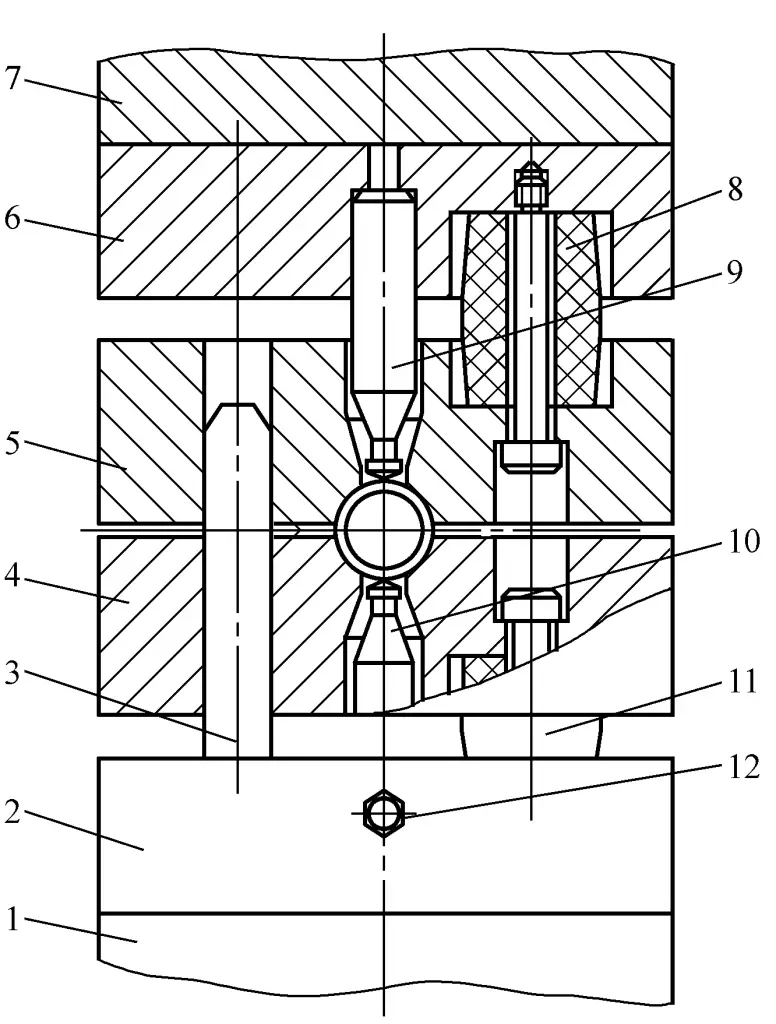

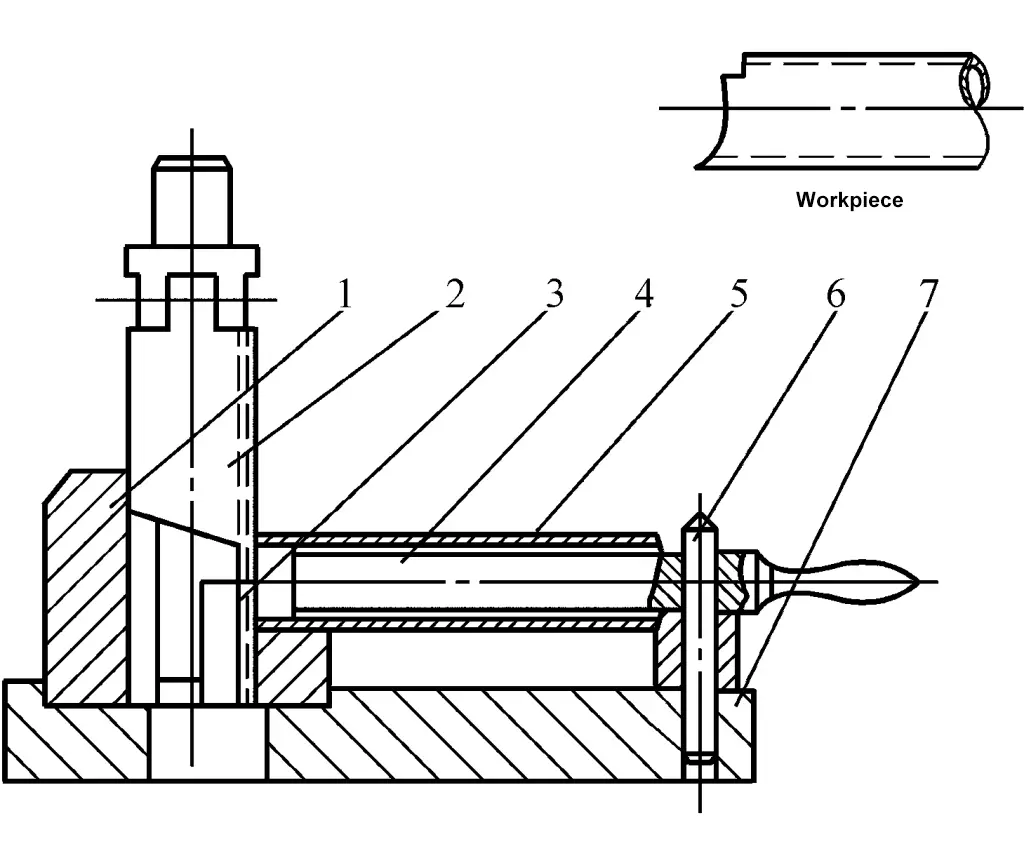

La figura 2-2-87 muestra la estructura de una matriz de punzonado de un solo punzón en voladizo. La matriz 10 se coloca a presión en el soporte de la matriz 5, que está montado en el soporte 2 y fijado mediante tornillos. Los dos orificios de la pared del tubo se perforan en dos tiempos.

1-Placa inferior del troquel

2 Soportes

3-Placa de presión

4,7-Tornillos

5-Soporte para troqueles

6-Mango del dado

8-Goma

Dado de 9 punzones

10-Molde cóncavo

11-Pin de posicionamiento

Asiento de 12 muelles

13-Primavera

Después de perforar el primer orificio, gire el tubo en bruto 180° y perfore el segundo orificio después de insertar el pasador de posicionamiento 11 en el orificio perforado. La estructura de este molde es sencilla y adecuada para la producción de lotes pequeños o por lotes. Sin embargo, la desventaja es que el soporte en voladizo está sometido a malas condiciones de tensión, y cuando el fuerza de perforación o brazo de fuerza es grande, el momento flector producido es grande, por lo que debe realizarse una verificación de la resistencia.

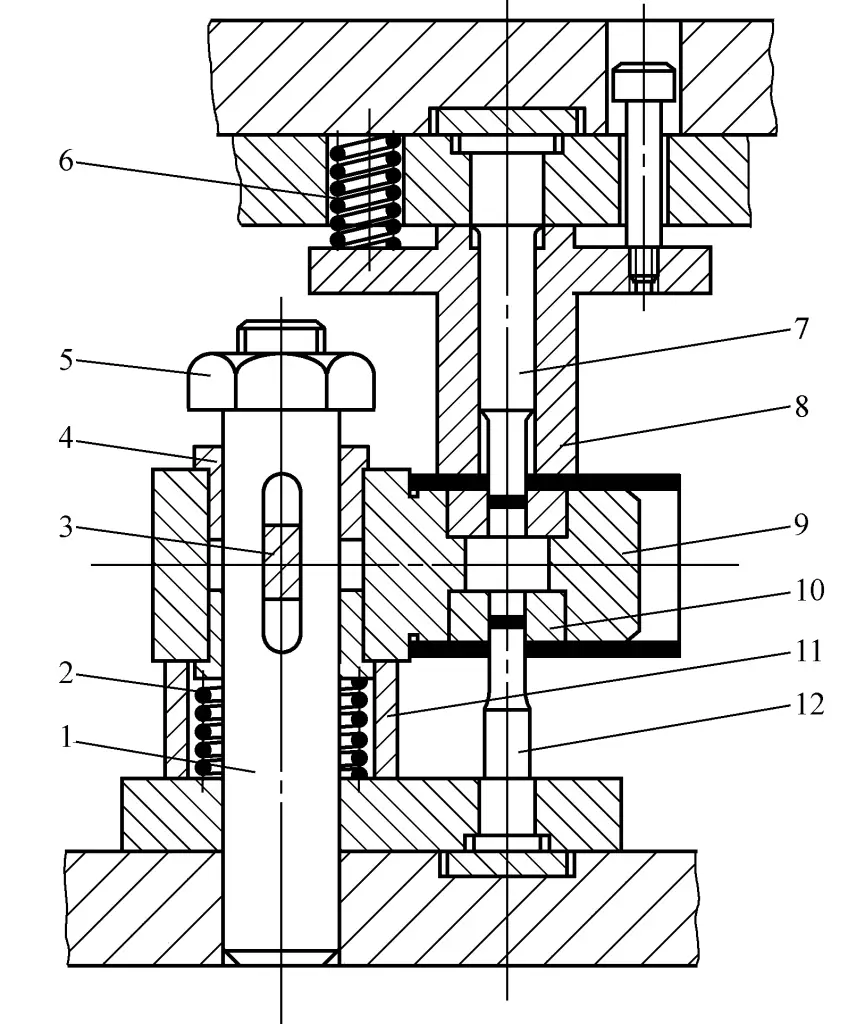

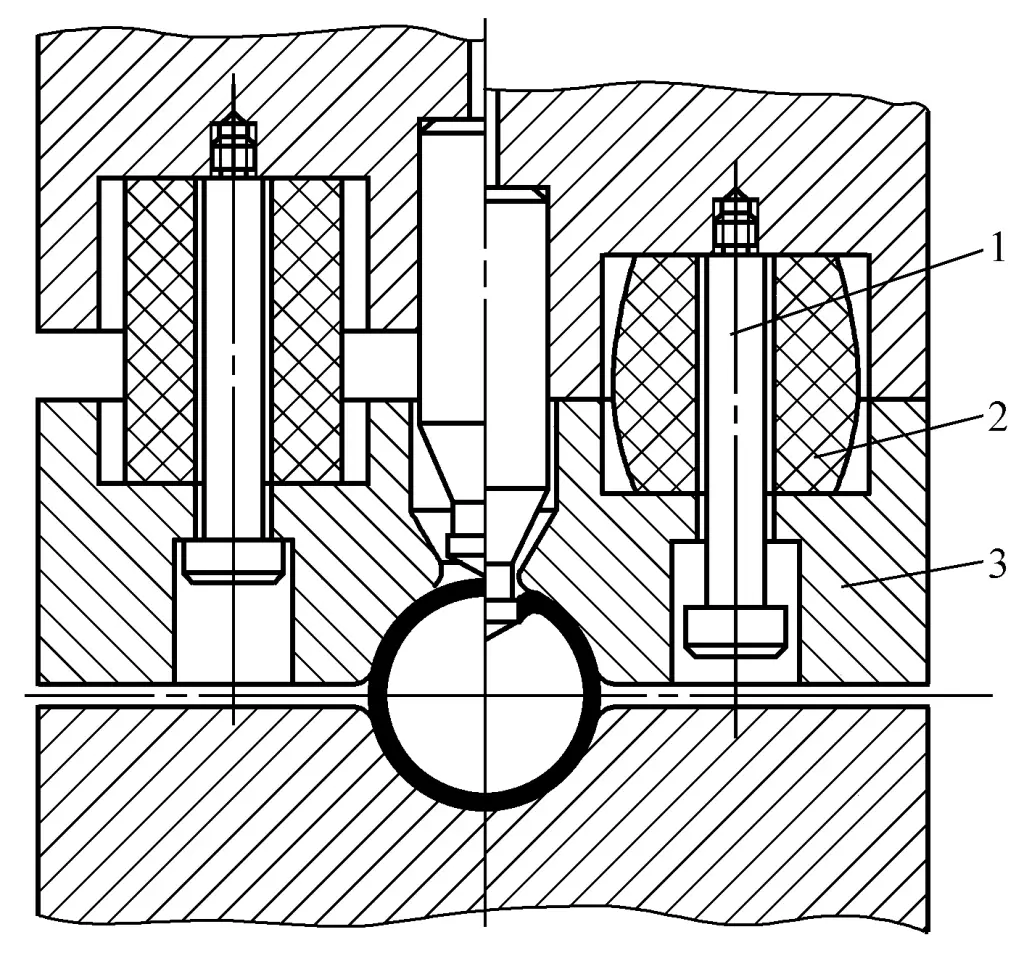

La figura 2-2-88 muestra el diagrama de estructura de un molde de orificio de contraperforación de tipo voladizo. Los dos moldes convexos 7, 12 están montados en los moldes superior e inferior respectivamente, y el molde cóncavo 10 está montado a presión en el soporte 9 del molde cóncavo. El soporte está guiado por el poste guía 1 y puede moverse hacia arriba y hacia abajo, y la llave deslizante 3 está montada en el soporte y se desliza a lo largo de la ranura del poste guía para asegurar que el soporte no gire con respecto al poste guía.

1-Puesto de guía

2, 6-Muelles

Llave de 3 hojas

4 líneas

5-Nueces

8-Placa de descarga

9-Soporte para troqueles

10-Molde cóncavo

11-Limitador

Este molde puede punzonar dos agujeros opuestos en la pared del tubo en una sola carrera de la prensa. Como el molde utiliza un proceso de punzonado simultáneo y el soporte tiene una fuerza equilibrada, puede evitar el problema de la resistencia insuficiente causada por los grandes momentos de flexión durante el punzonado simple en voladizo.

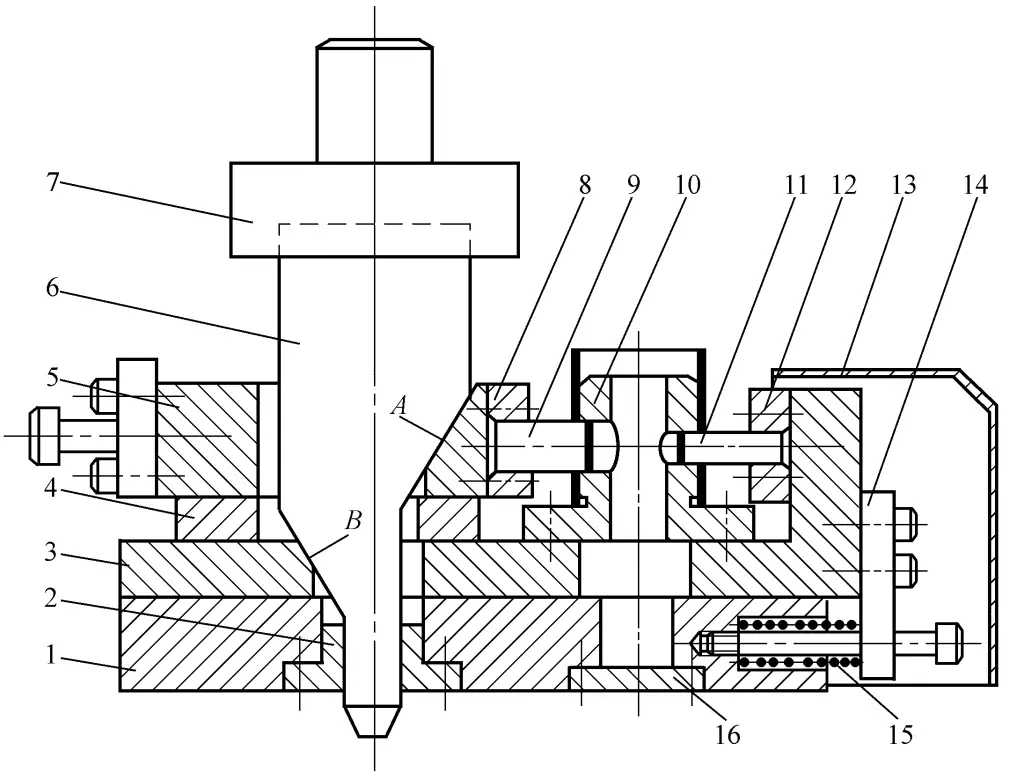

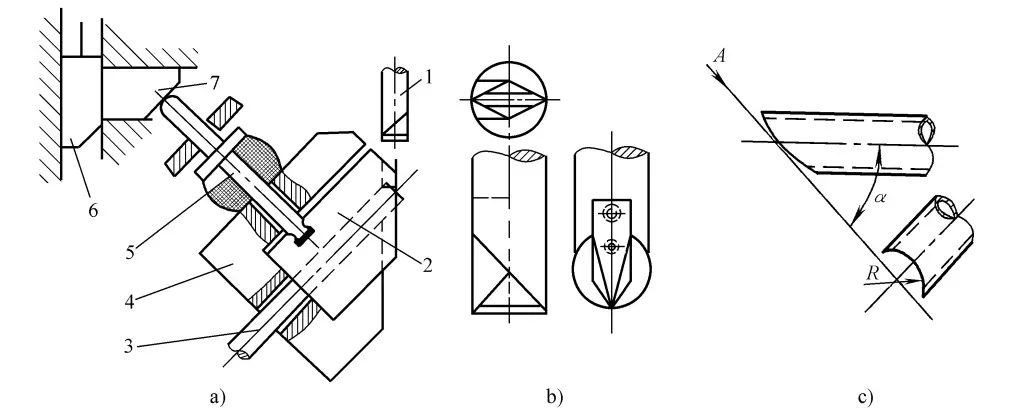

(2) Matriz de punzonado en cuña oblicua

La figura 2-2-89 muestra la estructura de una matriz de punzonado de cuña oblicua simple. Su principio de funcionamiento es: cuando la cuña oblicua 6 se mueve hacia abajo, desplaza el deslizador superior 5 hacia la derecha por la superficie inclinada A, y el deslizador inferior 3 hacia la izquierda por la superficie inclinada B, entonces los punzones izquierdo y derecho 9, 11 entran en la matriz 10 simultáneamente, perforando dos agujeros en la pared del tubo. A medida que la cuña oblicua se desplaza hacia arriba, las correderas superior e inferior son reajustadas por el muelle 15 (el muelle de reajuste de la corredera superior no se muestra en la figura). La chatarra de punzonado se descarga entonces a través de los orificios de chatarra.

1-Placa inferior del troquel

Manguito de 2 guías

3-Deslizador inferior

4-Placa de soporte

5-Corredera superior

6-Cuña inclinada

7-Mango de troquel

8, 12-Placa de fijación

9-Punzón izquierdo

10-Molde cóncavo

11-Molde convexo derecho

13-Cubierta protectora

14-Bafle

15-primavera

16-Placa de cubierta

La figura 2-2-90 muestra la estructura de un molde de punzonado de cuña oblicua doble. El molde utiliza dos cuñas oblicuas 6, y la estructura del molde es simétrica a izquierda y derecha. En una sola carrera de la prensa, se pueden perforar agujeros simultáneamente en las paredes laterales izquierda y derecha del tubo. Cuando la cuña oblicua se mueve hacia arriba, las correderas izquierda y derecha 3 son reajustadas por la cuña oblicua y los muelles auxiliares 5, 15. El residuo de punzonado cae entonces a través del orificio de la mesa de trabajo de la prensa.

1-Placa inferior del troquel

2-Placa guía

Deslizador 3

4-Placa de fijación del molde convexo

5, 12, 15-Primavera

6-Cuña inclinada

7-Placa fija

Placa de 8 espaciadores

Plantilla 9-Upper

Mango de 10 moldes

11-Tornillo eyector

13-Placa de prensa

14-Punch

16-Die

En comparación con la matriz de punzonado en voladizo, la matriz de punzonado de cuña inclinada presenta las siguientes características:

1) Los troqueles convexos izquierdo y derecho entran en el troquel cóncavo al mismo tiempo, el troquel cóncavo funciona de forma estable, y la resistencia del troquel cóncavo está más garantizada.

2) La cuña inclinada convierte el movimiento vertical del deslizador de la prensa en el movimiento horizontal de la matriz convexa, por lo que la alineación de las matrices convexas y cóncavas no se ve afectada por la precisión de guiado del deslizador de la prensa.

3) La desventaja es que el troquel tiene un tamaño de plano mayor, y se requiere que la precisión de fabricación de la cuña inclinada y el deslizador, así como la precisión de ensamblaje de los troqueles convexo y cóncavo (para garantizar la alineación) sean elevadas.

2. Matriz de punzonado sin matriz cóncava

Punzonado de la pared del tubo sin matriz cóncava, es decir, punzonado de la pared del tubo únicamente con la matriz convexa sin soporte de matriz cóncava en el interior del tubo. Obviamente, al punzonar en estado hueco, si la presión aplicada por la matriz convexa sobre la pared del tubo excede la capacidad que la pared del tubo puede soportar, el tubo se aplanará, imposibilitando el proceso de punzonado. Para realizar el punzonado en el tubo sin matriz cóncava, la condición principal es maximizar la capacidad de soportar presión (rigidez) del tubo.

Por lo tanto, deben tomarse medidas especiales tanto en el proceso como en la estructura de la matriz para cumplir este requisito y garantizar que el proceso de punzonado pueda continuar.

(1) Características del proceso

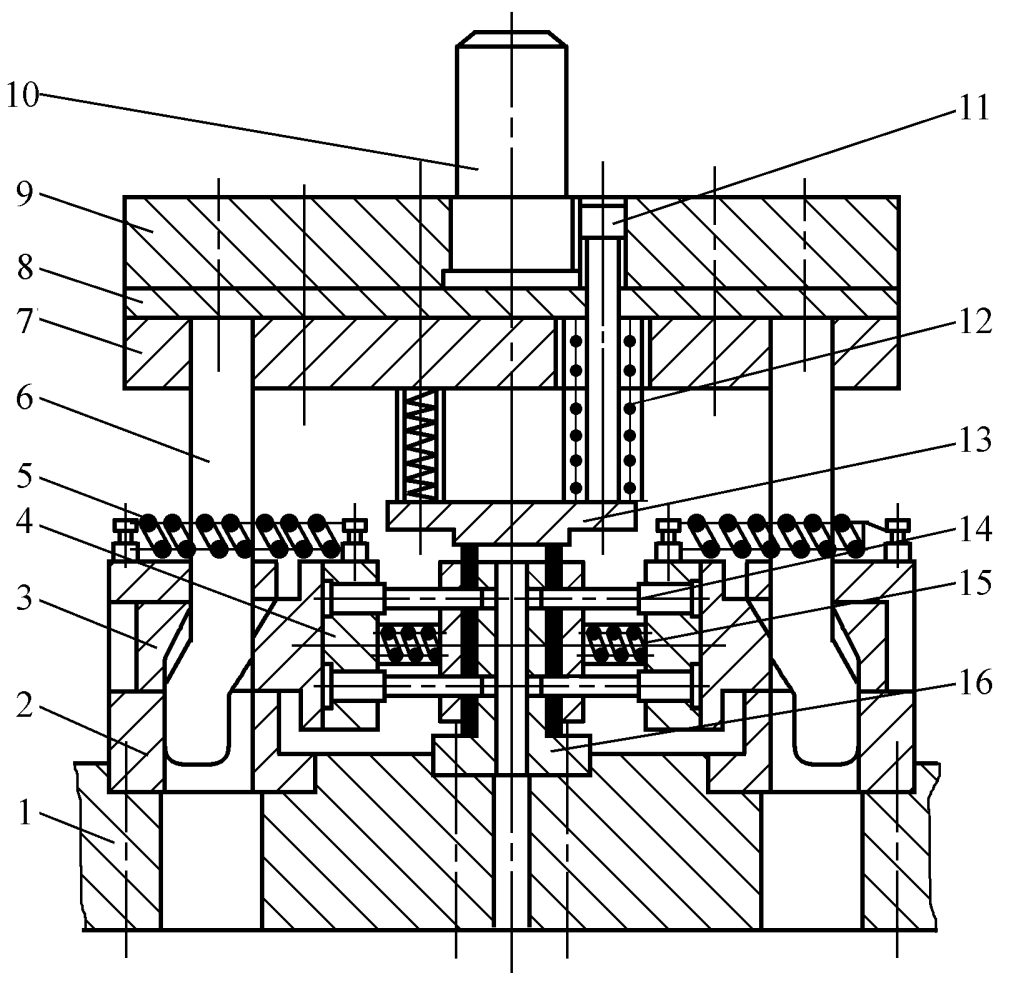

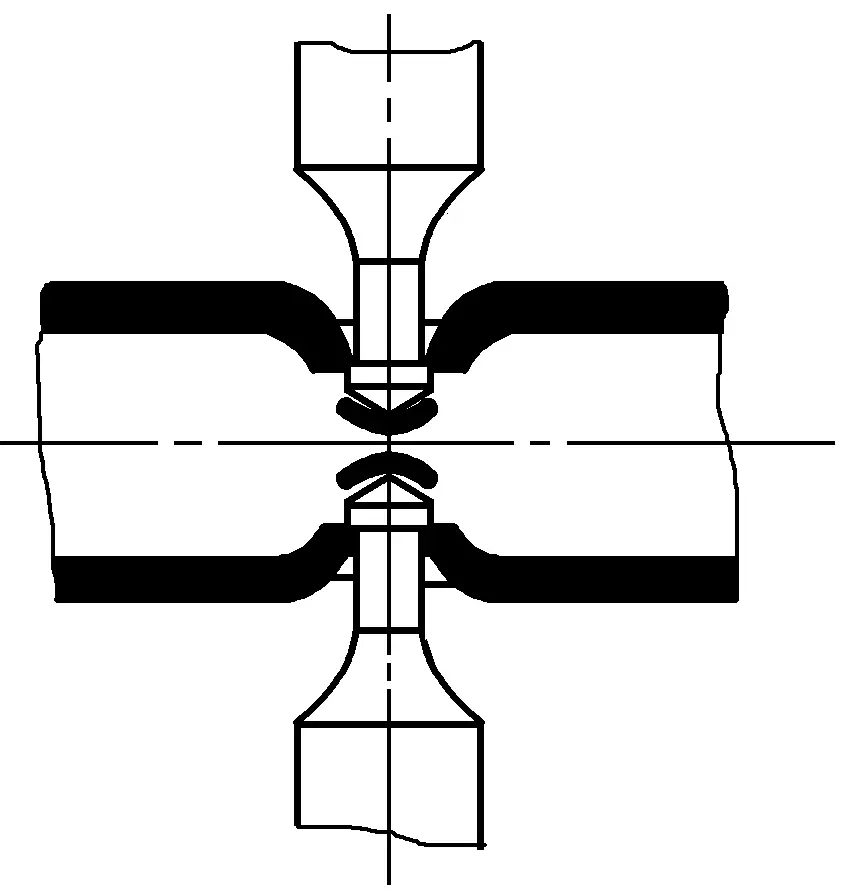

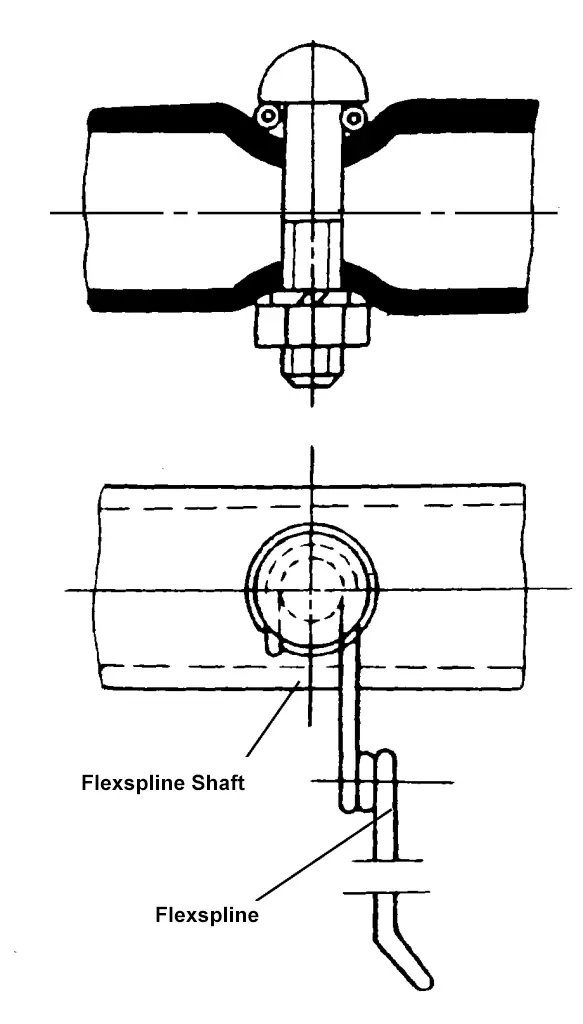

La figura 2-2-91 muestra un diagrama simplificado de la matriz de punzonado de doble agujero para tubos, que está dispuesta simétricamente arriba y abajo, y es una de las estructuras típicas para el punzonado de tubos sin matriz cóncava. Cuando la matriz empieza a trabajar, antes de que las matrices convexas superior e inferior 9 y 10 toquen la pared del tubo, las placas prensoras móviles superior e inferior 5 y 4 presionan primero el tubo, y después las matrices convexas superior e inferior punzonan en la pared del tubo secuencialmente.

1-Soporte inferior del troquel

2-Placa de fijación del punzón inferior

Puesto de 3 guías

4-Placa de presión móvil inferior

5-Placa de presión superior móvil

6-Placa de fijación del punzón superior

7-Soporte superior del troquel

8,11-Goma de poliuretano

9-Punzón superior

10-Punzón inferior

12-Hilo superior

Una vez finalizado el trabajo, la corredera de prensado regresa y la placa de prensado móvil descarga el tubo. ajustecompletando un proceso de perforación.

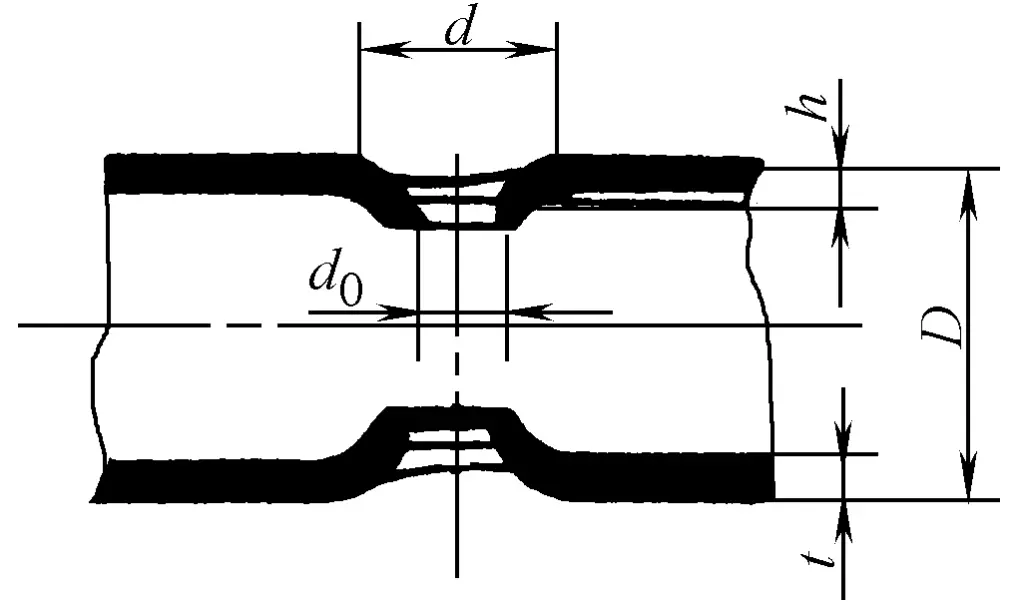

El proceso de punzonado se muestra en la Figura 2-2-92. Dado que el material del tubo está siempre bajo compresión antes y durante el punzonado, esto aumenta en gran medida la rigidez del material del tubo, evitando la deformación inestable (aplanamiento debido a una rigidez insuficiente) durante el proceso de punzonado.

Por lo tanto, durante el proceso de punzonado del tubo, la zona del orificio de la pared del tubo es empujada gradualmente hacia la parte interior de la pared del tubo por el punzón, provocando que el material se doble elásticamente hasta la deformación plástica y, finalmente, dando lugar a la separación por fractura.

Puede observarse que, en comparación con el punzonado con matriz, el punzonado de tubos sin matriz presenta las siguientes características:

1) Cuando se realiza el punzonado de tubos sin matriz, la condición principal es que todo el material del tubo situado fuera de la zona de punzonado debe comprimirse antes de iniciar el punzonado, hasta que se complete todo el proceso de punzonado. De lo contrario, el material del tubo se deformará bajo la presión del punzón, imposibilitando el proceso de punzonado. Por lo tanto, debe instalarse un dispositivo de prensado en el molde para proporcionar una fuerza de compresión suficiente.

2) Durante el punzonado de tubos sin matriz, al no haber soporte de matriz, el proceso de deformación elástica del material es más largo y la deformación por flexión es mayor, formándose así una "abolladura" alrededor del orificio punzonado (véase la figura 2-2-93). El tamaño de la "abolladura" depende del tamaño del material del tubo, del tipo de material del tubo, del tamaño del punzonado, de la estructura del molde, de la fuerza de compresión, etc. Por lo tanto, el punzonado de tubos sin matriz sólo es adecuado para piezas tubulares que permitan una "abolladura" alrededor de la zona punzonada.

La tabla 2-2-42 enumera los tamaños de "abolladura" formados en tubos de acero con un diámetro exterior de ϕ30mm bajo la misma fuerza de compresión pero diferentes materiales, espesores de pared y diámetros de punzonado. Como muestra la tabla, cuanto más duro sea el material, cuanto más gruesa sea la pared del tubo y cuanto menor sea el diámetro de punzonado, menor será el tamaño de la "abolladura"; por el contrario, cuanto mayor sea el tamaño de la "abolladura".

Tabla 2-2-42 Tamaño de la "fosa" formada durante el punzonado del tubo (Unidad: mm)

| Diámetro exterior del tubo de acero × espesor de pared Dxt | Material | Diámetro de perforación do | "Foso" Diámetro d | "Foso" Profundidad h |

| Φ30×2.5 | 20 | Φ9.5 | Φ19 | 3.2 |

| Φ30×1.5 | 10 | Φ9.5 | Φ24 | 7.5 |

| Φ30×2.6 | 10 | Φ9.5 | Φ20 | 6.5 |

| Φ30×2.6 | 10 | Φ4 | Φ12 | 3 |

| Φ30×5 | 10 | Φ9.5 | Φ16 | 2.5 |

3) Durante el proceso de punzonado del material de la tubería, como el material está siempre apretado contra el punzón, el calentamiento y el desgaste del punzón son más severos que el punzonado habitual, por lo tanto, al diseñar el molde, es necesario determinar razonablemente la estructura, el material y los requisitos de tratamiento térmico del punzón.

(2) Características estructurales del molde

En comparación con los moldes de punzonado generales, el material de tubería sin molde de punzonado tiene algunos requisitos especiales sólo en la estructura del punzón y el dispositivo de prensado y descarga.

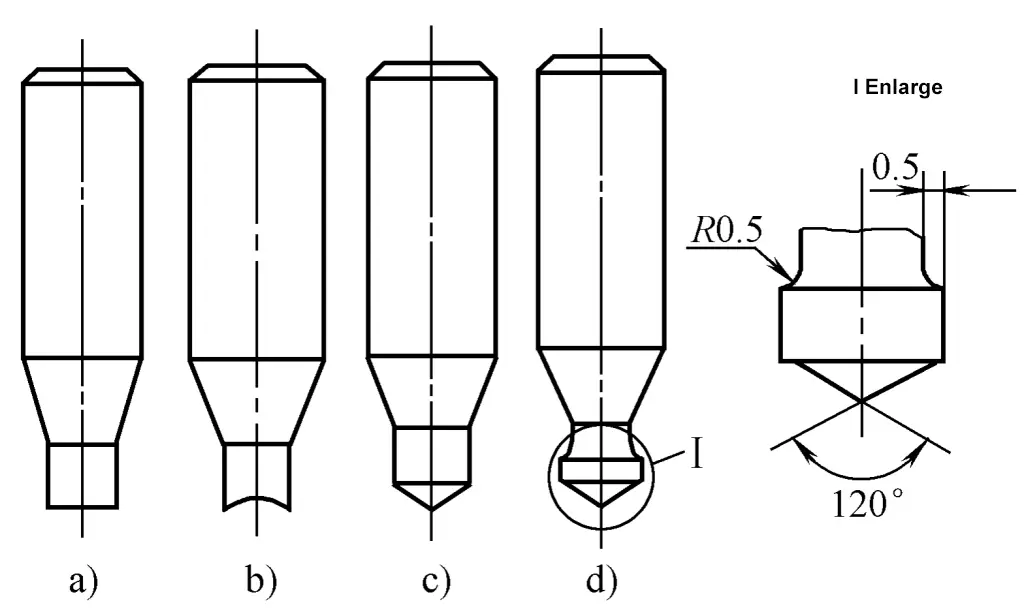

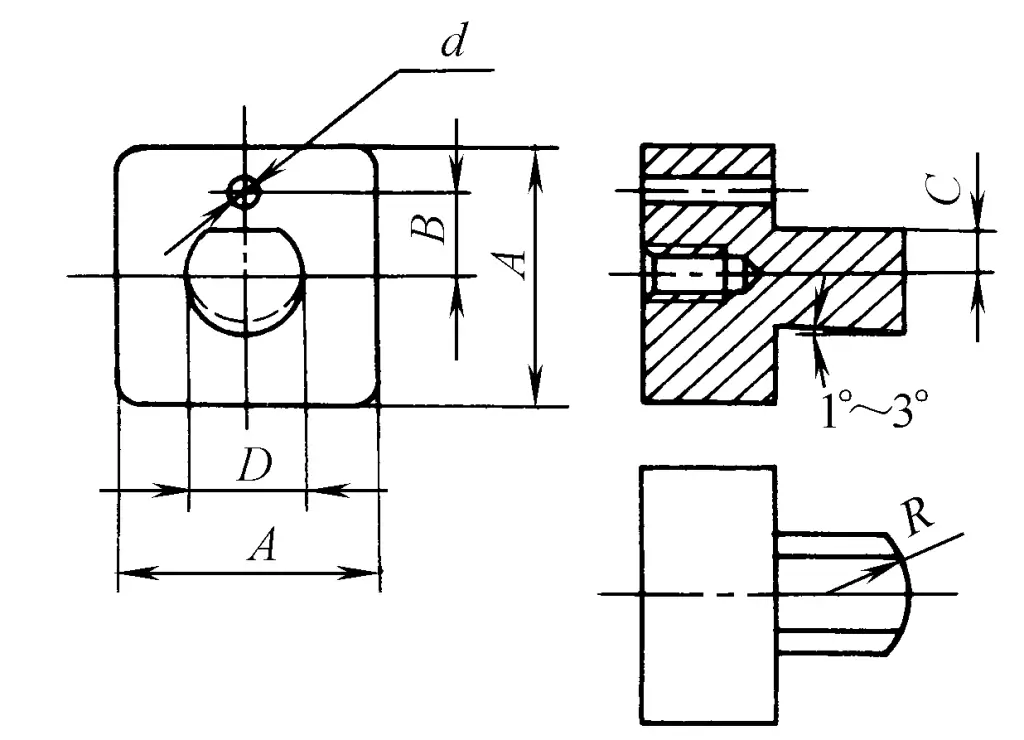

1) Forma de la estructura del punzón.

Dado que el punzón se calienta y desgasta más durante el punzonado de tubos y resulta difícil descargar las piezas, el diseño del punzón debe minimizar la superficie de contacto con el material del tubo. Al punzonar un tubo redondo, dado que la superficie con la que entra en contacto el punzón no es plana, sino la superficie en arco de la pared del tubo, también es necesario asegurarse de que el punzón no sufra tensiones excéntricas durante el diseño, ya que de lo contrario es muy probable que se rompa.

La figura 2-2-94 muestra varias estructuras de matriz de punzón para el punzonado de tubos redondos. La práctica de producción muestra que la estructura de la matriz de punzonado mostrada en la Figura 2-2-94d es la mejor. Este punzón no sólo tiene una buena alineación, sino que también tiene una menor área de contacto con la pared del tubo durante la operación, por lo que tiene un buen efecto de uso. Sin embargo, la punta central de este punzón no es el borde de corte, lo que aumenta relativamente la carrera de trabajo del punzón, especialmente requiriendo una carrera más larga para cortar a través del material cuando se punzonan materiales de tubo más blandos.

Las matrices de punzón mostradas en las figuras 2-2-94a y 2-2-94b son cómodas de fabricar y rectificar, pero debido a su mala alineación, tienen una alta resistencia al corte y son propensas a romperse cuando el material es duro o la pared del tubo es gruesa.

Por lo tanto, las matrices de punzonado de los tipos 2-2-94a y 2-2-94b son adecuadas para punzonar tubos de acero con materiales más blandos o grosores de pared inferiores a 2 mm, mientras que los tipos 2-2-94c y 2-2-94d son adecuados para punzonar tubos de acero con materiales más duros o paredes más gruesas. Las matrices de punzonado están fabricadas con acero para herramientas resistente al desgaste, como el C12, con una dureza de tratamiento térmico requerida de 56~60HRC.

2) Dispositivo de sujeción y descarga.

Para cumplir el requisito de mantener el material del tubo en un estado de sujeción antes y durante el punzonado, se debe instalar un dispositivo de sujeción en el molde. La figura 2-2-95 muestra el dispositivo de sujeción para el punzonado en tubos redondos, que consta de una placa de prensado 3, una goma de poliuretano 2 y un tornillo de descarga 1.

1- Tornillo de descarga

2-Goma de poliuretano

3-Placa de prensado

El dispositivo de sujeción tiene una doble función, ya que no sólo sujeta el tubo durante el punzonado, sino que también actúa como función de descarga cuando la corredera de la prensa regresa tras la carrera. La práctica de producción ha demostrado que el uso de caucho de poliuretano en lugar de caucho general o muelles como elemento elástico tiene buenos efectos.

3) Ámbito de aplicación.

Pared del tubo sin punzonado de matriz cóncava, ya que se forma una "fosa" alrededor del orificio punzonado, este proceso sólo es adecuado para tubos en los que se permite una "fosa" alrededor de la zona punzonada. Para la mayoría de los tubos, la "fosa" formada durante el punzonado proporciona mejores resultados y una superficie más lisa y estéticamente más agradable en comparación con los agujeros realizados mediante taladrado, mandrinado o fresado.

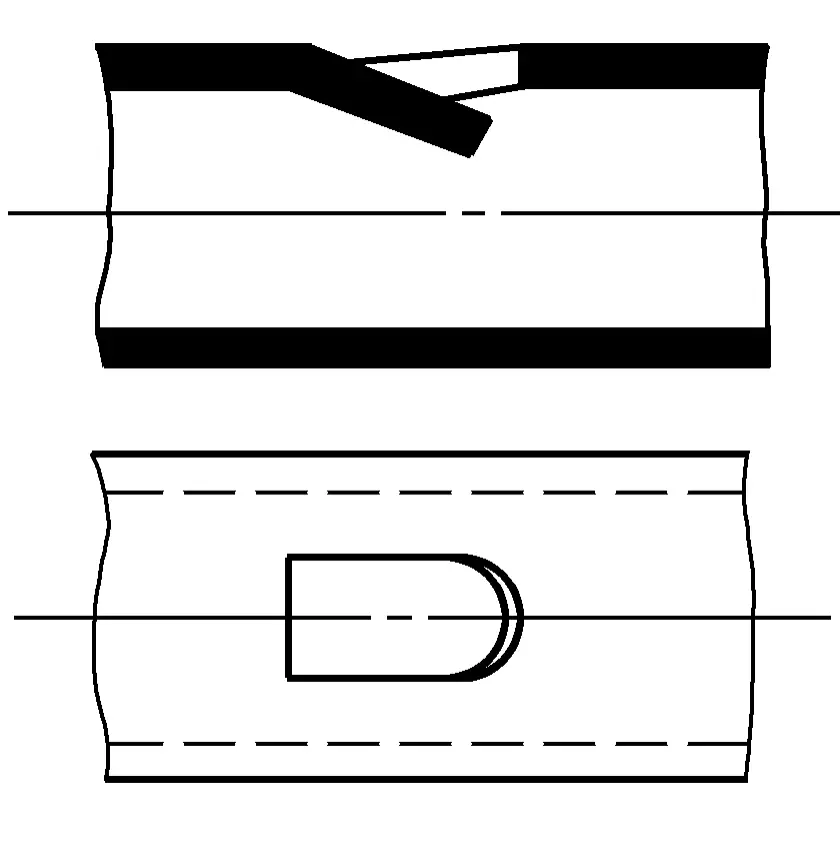

Como se muestra en la Figura 2-2-96, el tubo utiliza la "fosa" formada durante el punzonado para cumplir los requisitos de montaje del pozo tubular. Es evidente que si se utiliza el proceso de punzonado sin matriz cóncava debe entenderse primero si el tubo permite una "fosa".

El punzonado de pared de tubo sin matriz cóncava, además de utilizarse para el punzonado de agujeros redondos, ovalados o de formas especiales, también puede utilizarse para el punzonado de muescas (véase la figura 2-2-97). En comparación con el mecanizado de agujeros, este proceso tiene menores costes de fabricación, mayor eficiencia de producción, y mejores efectos de uso, especialmente adecuado para el punzonado de tubos en maquinaria agrícola, electrodomésticos, productos de la industria ligera, con importantes beneficios económicos.

Troquel de punzonado de caucho

Utilizando la deformabilidad y la polimerización no fluida del caucho, colocándolo dentro del tubo en blanco como una matriz convexa elástica, implementando así el proceso de punzonado para cualquier forma de agujero en la pared del tubo, se denomina punzonado con matriz de caucho.

Los cauchos utilizados para el punzonado son el caucho natural (caucho negro) y el caucho de poliuretano (caucho sintético). Dado que el primero puede soportar una presión unitaria menor (generalmente inferior a 40 MPa), solo es adecuado para la producción a pequeña escala de materiales blandos y el punzonado de tubos de paredes finas.

El caucho de poliuretano es un elastómero situado entre el caucho natural y el plástico, que posee una serie de propiedades físicas y mecánicas únicas. No sólo tiene una gran resistencia y permite grandes presiones unitarias (generalmente hasta 500 MPa, y hasta 1000 MPa cuando los volúmenes de producción son pequeños), sino que también tiene una amplia gama de durezas, y es resistente al desgaste, al aceite, al envejecimiento y al desgarro, por lo que tiene una larga vida útil y puede utilizarse para la producción en serie.

(1) Características del proceso

Utilizando caucho de poliuretano como matriz macho elástica y acero para herramientas como matriz hembra rígida, se presentan las siguientes características de proceso al perforar la pared del tubo.

1) Dado que la matriz de punzonado de caucho es una estructura de semimatriz, en la que la matriz macho es de caucho y sólo es necesario fabricar la matriz hembra de acero, esto simplifica la fabricación de la matriz y resuelve el problema de la dificultad de emparejamiento debido a la pequeña holgura entre las matrices macho y hembra de acero.

2) Dado que el caucho de poliuretano puede generar presiones unitarias elevadas, el diámetro de los orificios o la anchura de las ranuras perforadas en la pared del tubo puede llegar a ser de 1 a 2 veces el grosor del material, o incluso menor. La práctica ha demostrado que cuando la presión unitaria es de 500~700MPa, se pueden perforar ranuras con una anchura de 0,5~0,7mm en la pared de un tubo de aleación de aluminio con un grosor de 1mm.

Según datos de la antigua Unión Soviética, cuando se utiliza caucho de poliuretano para el punzonado, el diámetro típico del tubo en bruto oscila entre 20~100 mm, y el diámetro de los orificios perforados puede ser de 4~40 mm; cuando el grosor de la pared del tubo es de 0,6~1,5 mm, el diámetro de los orificios perforados puede llegar incluso a 2~3 mm. Entre los materiales adecuados para el punzonado se incluyen el acero al carbono ordinario, el acero inoxidable, el acero no férrico, el acero inoxidable y el acero inoxidable. metales y sus aleaciones, etc., excepto los materiales quebradizos, todos pueden procesarse con matrices de caucho.

3) De forma similar a la utilización de matrices de caucho de poliuretano para el punzonado de piezas planas, la calidad de la sección punzonada del tubo es muy buena, sin rebabas. Sin embargo, en el interior del tubo, debido a la acción de la goma de poliuretano, se forma un radio muy pequeño, lo que supone una ventaja significativa en comparación con las rebabas formadas por el taladrado o fresado a máquina, eliminando la dificultad de desbarbar internamente.

4) Durante el proceso de punzonado, la goma de poliuretano corrige primero el diámetro del tubo, y luego punzona de acuerdo con el borde de la matriz hembra rígida, logrando así una alta precisión dimensional de los agujeros punzonados. La precisión dimensional de los agujeros perforados generalmente alcanza IT9~IT11, y para agujeros más grandes con materiales más delgados, puede alcanzar IT6~IT7.

(2) Puntos clave del diseño de moldes

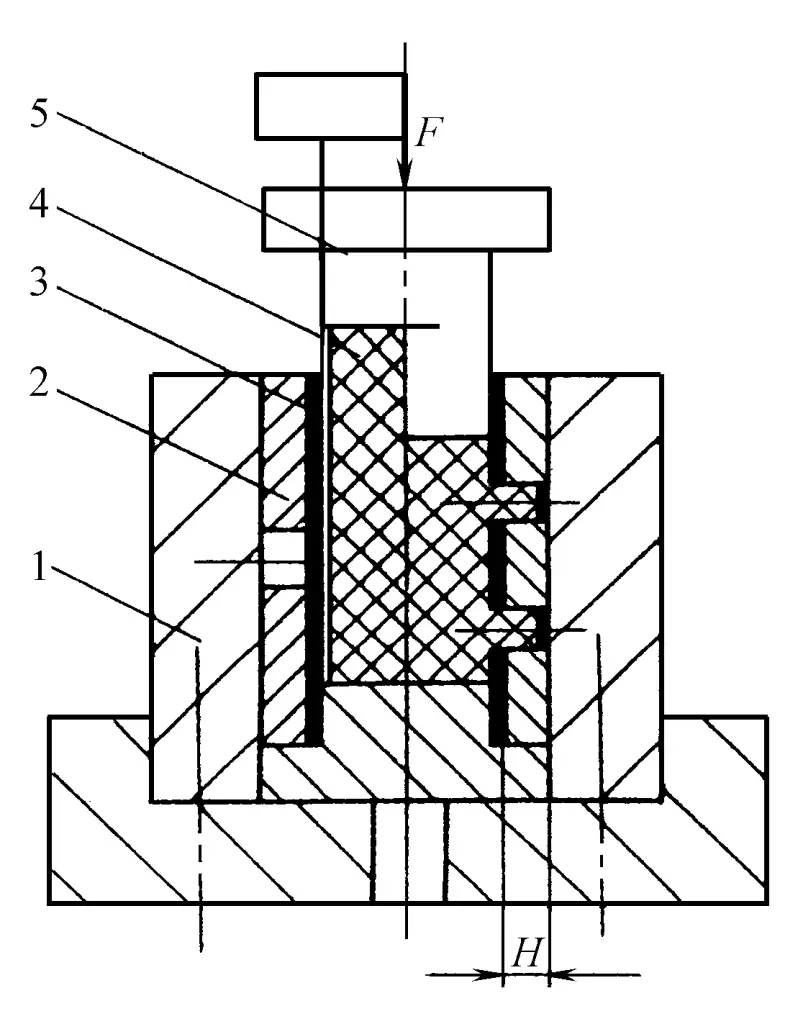

La estructura de la matriz de punzonado de caucho se muestra en la figura 2-2-98, y consta principalmente del manguito de matriz hembra integral 1, la matriz hembra 2, la varilla de caucho de poliuretano 4 y el cabezal de prensa 5. Durante la operación, el tubo en blanco 3 se coloca primero en la matriz hembra, luego la varilla de caucho de poliuretano junto con el cabezal de la prensa (unidos entre sí mediante adhesivo de poliuretano) se inserta en el tubo en blanco.

1-Manguito de troquel

2-Die (estructura segmentada)

Pieza bruta de 3 tubos

4-Vástago de goma de poliuretano

5-Cabezal de presión

A medida que la corredera de la prensa se desplaza hacia abajo, el cabezal de la prensa presiona hacia abajo, haciendo que la varilla de caucho sufra una deformación axial por compresión y llene la cavidad interior de la pieza bruta tubular, corrigiendo inicialmente el diámetro del tubo. A medida que el cabezal de prensado continúa presionando hacia abajo, la presión dentro de la unidad de caucho sellada en el tubo en blanco aumenta bruscamente hasta que el material cerca del borde de la matriz produce microfisuras y finalmente se separa, completando todo el proceso de punzonado.

El valor H del espesor de pared de la matriz de punzonado (ver Figura 2-2-98) debe determinarse razonablemente, ya que no sólo afecta a la posibilidad de completar el proceso de punzonado sin problemas, sino que también afecta a la calidad de la sección punzonada, al tamaño de la fuerza de punzonado y a la vida útil de la varilla de caucho. Basándose en la experiencia de producción, el valor H del espesor de pared puede determinarse mediante la siguiente fórmula

H = 2,5(1 + A 10 )√t

Dónde

- A 10 - Índice de alargamiento relativo del material del tubo en blanco (%);

- Espesor de la pared en blanco (mm).

La matriz se fabrica generalmente de acero para herramientas ordinario como T8A, T10A, y después del temple y revenido, la dureza es de 56~60HRC. Si la pared de la matriz es delgada o la forma del punzonado es compleja, es mejor utilizar acero aleado para herramientas con una pequeña deformación después del temple, como Cr12, Cr12MoV, etc.

La selección de la dureza del caucho de poliuretano debe ser razonable. Para lograr el trabajo de punzonado, se requiere que el caucho de poliuretano pueda producir fácilmente la deformación lateral después de la compresión axial, para lograr la presión unitaria requerida para el punzonado. De acuerdo con la experiencia de producción, generalmente es apropiado seleccionar una dureza Shore de 70~80A.

El diámetro de la varilla de caucho de poliuretano debe ser lo más grande posible para facilitar su extracción de la pieza en bruto de tubo después de completar el trabajo de punzonado, lo que puede reducir la deformación del caucho de poliuretano, ayudar a mejorar su vida útil y reducir el tonelaje de la prensa, generalmente 4%~6% menor que el diámetro interior de la pieza en bruto de tubo.

II. Perforación del extremo del tubo

Una vez cortado, el material del tubo se convierte en la pieza en bruto necesaria para fabricar racores para tubos. Dependiendo de los requisitos de los racores para tubos, a veces es necesario procesar diversas formas en su extremo. En el pasado, el fresado se utilizaba principalmente para procesar este tipo de formas finales, lo que dañaba fácilmente las herramientas, era ineficaz y no muy seguro. En la actualidad, se utiliza mucho el punzonado, que no sólo mejora la eficacia de la producción, sino que también garantiza una calidad y seguridad estables.

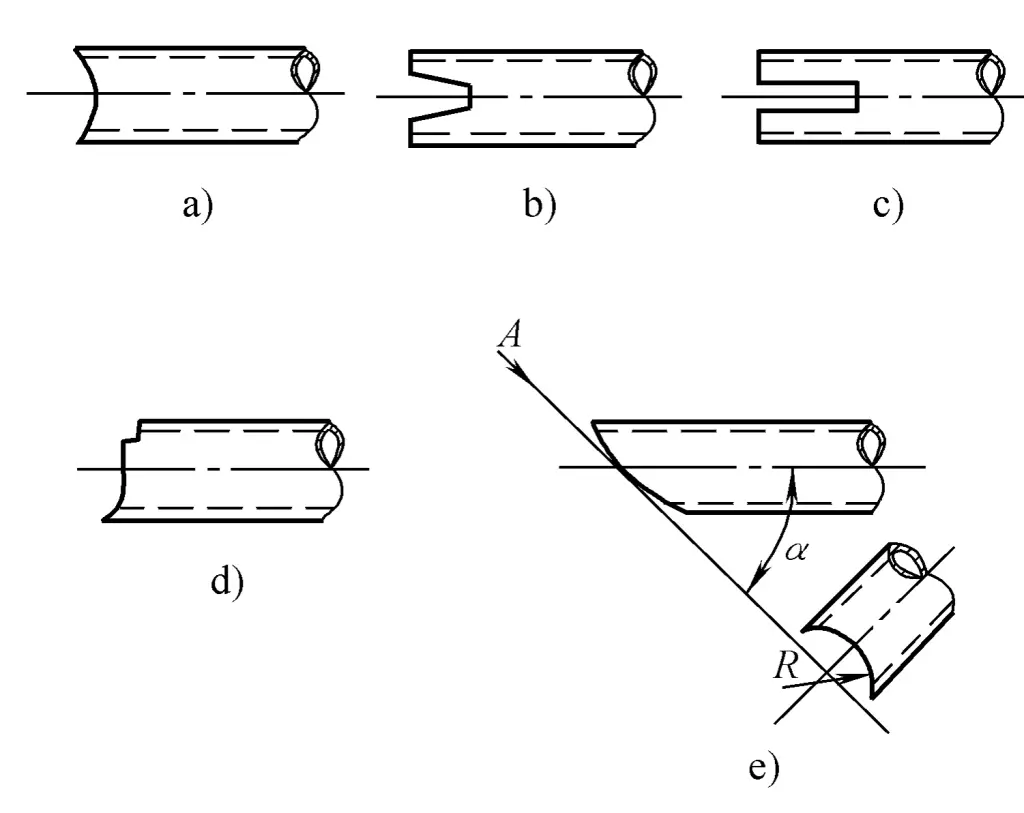

Las formas comunes de los extremos de los tubos se muestran en la Figura 2-2-99, con diámetros de tubo que oscilan generalmente entre ϕ10 y ϕ70 mm y espesores de pared de 0,5 a 5 mm. Debido a las diferentes formas de los extremos, la estructura del molde debe diseñarse de forma flexible tras un análisis específico. A continuación se muestran varias estructuras de molde típicas que se han adoptado en la producción, a las que se puede hacer referencia durante el diseño.

a) Arco final

b), c) Ranurado final

d) Puerto de forma irregular

e) Arco inclinado de babor

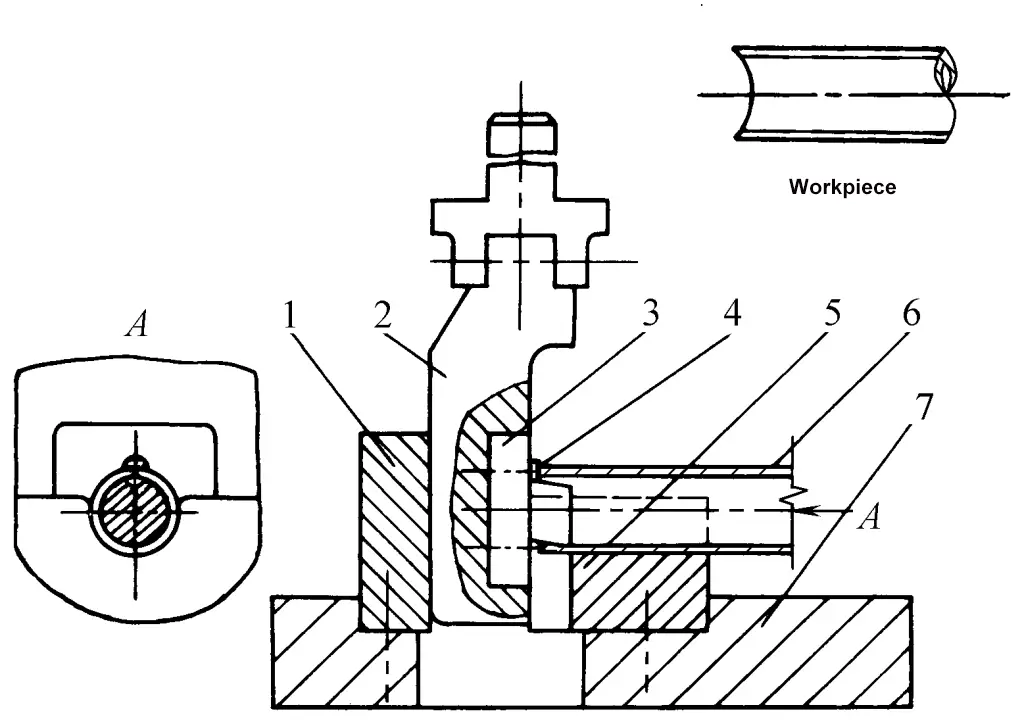

1. Punzonado del arco del puerto

La estructura del molde para punzonar el arco en el extremo del tubo se muestra en la Figura 2-2-100. El punzón 3 está montado en la placa fija 2, que está guiada por la placa de soporte 1 y una cara del extremo de la matriz 5, para asegurar el espacio de punzonado de un solo lado entre el punzón y la matriz. La placa de soporte y la matriz están montadas juntas en la base inferior de la matriz 7. Antes de iniciar el punzonado, el punzón debe ajustarse a una posición ligeramente superior a un espesor de pared de tubo de la superficie del arco de la matriz, para facilitar la alimentación del material del tubo.

1-Placa de soporte

2-Placa fija

3-Punch

4-Tornillo de posicionamiento

5-Muere

6-Billetes

7-Soporte inferior del troquel

Durante el funcionamiento del molde, el puerto se punzona dos veces. Durante el primer punzonado, el tocho 6 se coloca sobre el punzón para posicionarlo con el tornillo de posicionamiento 4, cortando la mitad inferior del arco. Durante el segundo punzón, el tocho se voltea 180°, posicionándose por la superficie del arco del extremo del tubo punzonado, completando así todo el proceso de punzonado.

Hay que tener en cuenta que el punzonado en dos tiempos del arco del extremo del tubo se realiza en dos pasos separados, es decir, el primer punzón (primer proceso) corta el arco de la mitad inferior de todos los tochos, luego ajusta el tornillo de posicionamiento para acomodar el posicionamiento para el segundo punzón (segundo proceso), y no se trata de dos punzones consecutivos en un solo tocho. Utilizando esta estructura de molde para el punzonado, la carrera de la prensa debe ser pequeña y no demasiado grande.

La forma del punzón se muestra en la Figura 2-2-101, y su relación dimensional es la siguiente

- A = D + (10 ~15)mm

- B = (D + d)/2 + t

- C = D/2 - (2 ~5)mm

Dónde

- D-Diámetro interior del tubo menos 0,5~1 mm;

- d-Diámetro (mm);

- t-Espesor de pared de la tubería (mm);

- R-Radio del arco final del tubo (mm) (ver Figura 2-2-101).

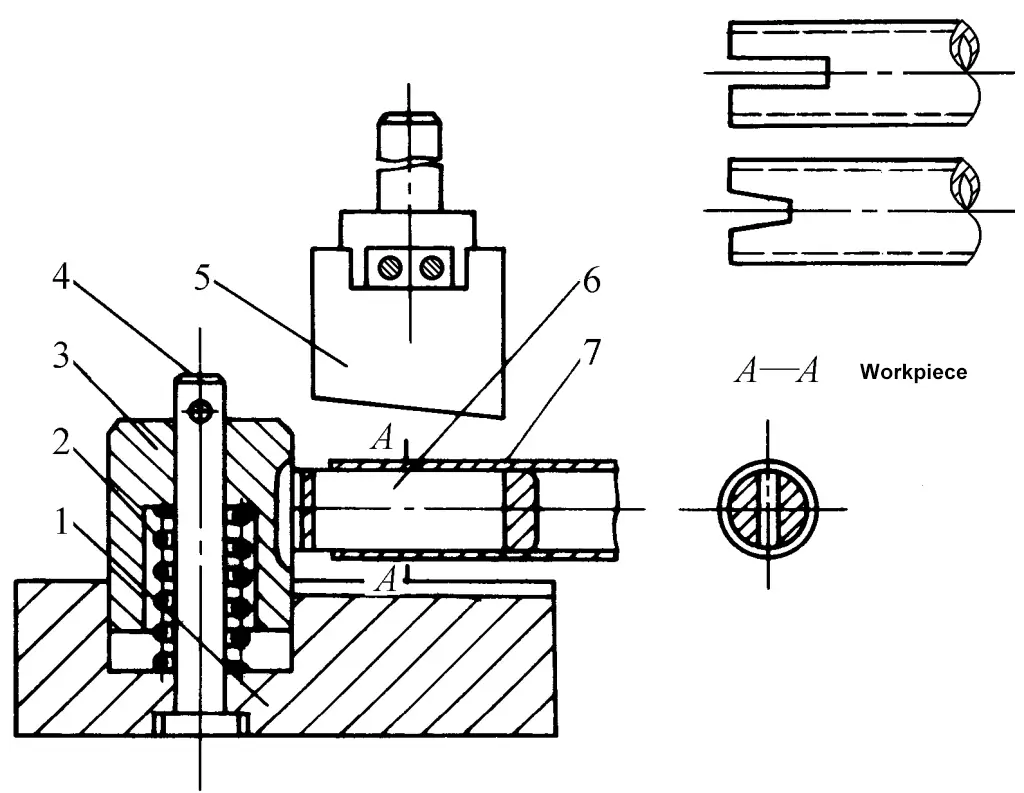

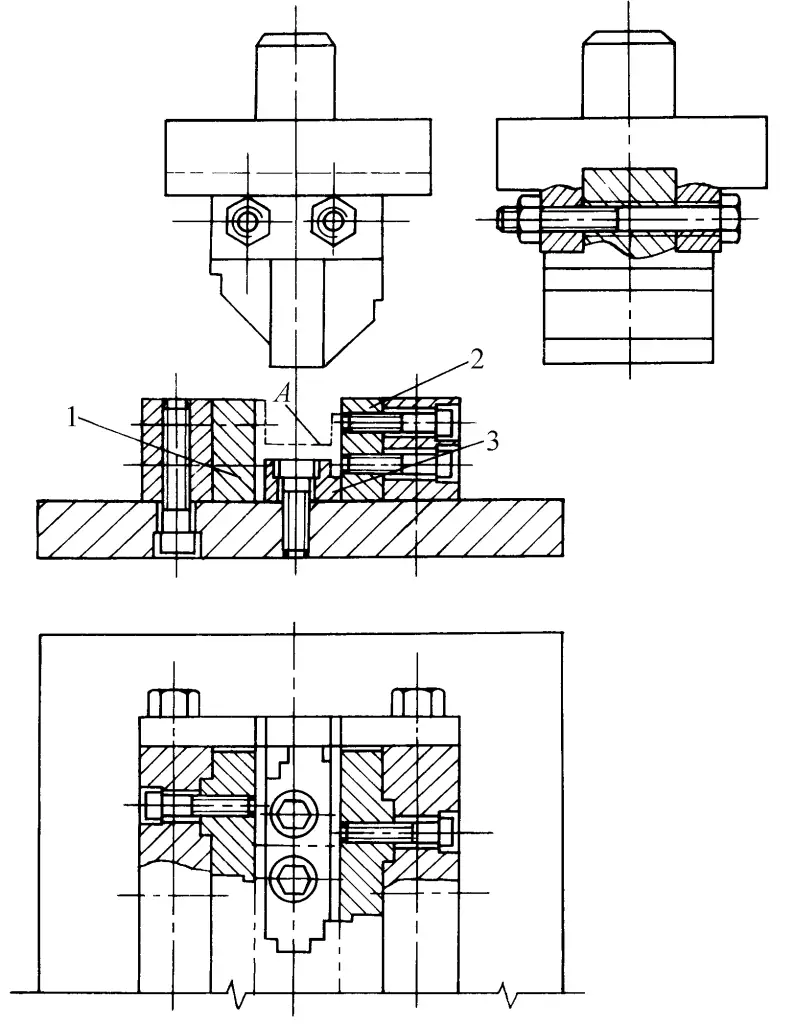

2. Perforación de ranuras de puerto

La estructura de la matriz para el punzonado de ranuras en el extremo del tubo se muestra en la figura 2-2-102. La matriz del núcleo 6 está sujeta a la placa fija 3, que puede moverse hacia arriba y hacia abajo en relación con la base inferior de la matriz 1 con la ayuda del muelle 2 y el poste guía 4.

1-Soporte inferior del troquel

2-Muelles

3-Placa fija

Poste de 4 guías

Troquel de 5 punzones

Troquel de 6 núcleos

7-Billetes

Durante el punzonado, debe ejercerse presión sobre la placa fija (generalmente mediante goma acolchada bajo la corredera de la prensa). Después de que el núcleo de la matriz junto con el tocho 7 se adhiere estrechamente al asiento inferior de la matriz, la matriz de punzonado 5 comienza a punzonar. Para mejorar la resistencia del borde de la matriz de núcleo, la matriz de punzonado utiliza un borde biselado de 3°~5°. Cuando se punzona el otro lado, se gira el tocho 180°, se apoya en la muesca ya punzonada para posicionarlo, y luego se vuelve a punzonar, completando así todo el proceso de punzonado en dos etapas.

3. Punzonado de forma especial en el extremo

La estructura de la matriz para el punzonado de forma especial en el extremo del tubo se muestra en la figura 2-2-103. La matriz de punzonado 2 está guiada por la placa de soporte 1, la forma de la cabeza de la matriz de núcleo 4 coincide con la de la matriz cóncava 3, y el tocho 5 colocado en la matriz de núcleo puede punzonarse. La matriz puede elevarse y girar mediante el pasador 6 para facilitar la carga y descarga del tocho.

1-Placa de soporte

Dado de 2 punzones

3-Die

Troquel de 4 núcleos

5-Billetes

6 clavijas

7-Soporte inferior del troquel

4. Punzonado de arco inclinado

En la figura 2-2-104 se muestra la estructura del molde para punzonar arcos inclinados en el extremo del tubo. El arco R del extremo del tubo forma un ángulo α con el eje del tubo en bruto y generalmente se punzona en una prensa horizontal. La matriz convexa 1 con una cuchilla y un borde de forma especial está montada en la corredera de la prensa, y la matriz cóncava 2 es de tipo partido, fijada en la base giratoria de la matriz cóncava alrededor del punto O por la placa de soporte 4 (no mostrada en la figura).

a) Estructura del molde

b) Estructura de matriz convexa

c) Pieza

1-Puñetazo

2-Matriz cóncava

Pieza bruta de 3 tubos

4-Placa de soporte

Varilla 5-Press

6-Cuña longitudinal

7-Cuña transversal

Después de introducir el tubo en bruto 3 en la matriz, se sujeta con la barra de prensado 5, y se puede realizar el punzonado presionando hacia abajo con el punzón. La barra de prensado es presionada por la cuña transversal 7 y la cuña longitudinal 6, que está conectada a la corredera de prensado. Ambas cuñas están sujetas a otra base con una ranura, y la base también puede girar sobre la mesa de la prensa centrada en el punto O, y puede oscilar alrededor del arco tangente de la cabeza de la varilla de prensa, esta rotación y oscilación, al igual que la base giratoria de la matriz, son para acomodar varios ángulos diferentes del bisel del extremo del tubo α.

Por supuesto, cuando cambia el ángulo α, al igual que cuando cambia el tamaño del diámetro del tubo, hay que diseñar por separado la matriz correspondiente: cuando cambia el arco de punzonado R, también hay que diseñar por separado el punzón correspondiente. El ángulo de bisel α se puede punzonar dentro del rango de 30°~75°, y si el extremo del tubo requiere punzonar múltiples R en ángulos entre sí, se puede completar en varios punzones.

De la estructura de molde indicada anteriormente se desprende que se utilizan diferentes estructuras de molde porque las formas requeridas para el punzonado en los extremos de los tubos son diferentes. Esto requiere que los diseñadores de moldes analicen y estudien específicamente las características geométricas de las formas de los extremos de los tubos según sus diferentes formas y, a continuación, conciban ingeniosamente las estructuras de molde correspondientes. La estructura del molde no sólo debe cumplir los requisitos funcionales de la forma del extremo del tubo punzonado, sino que también debe ser fácil de manejar, segura y fiable.

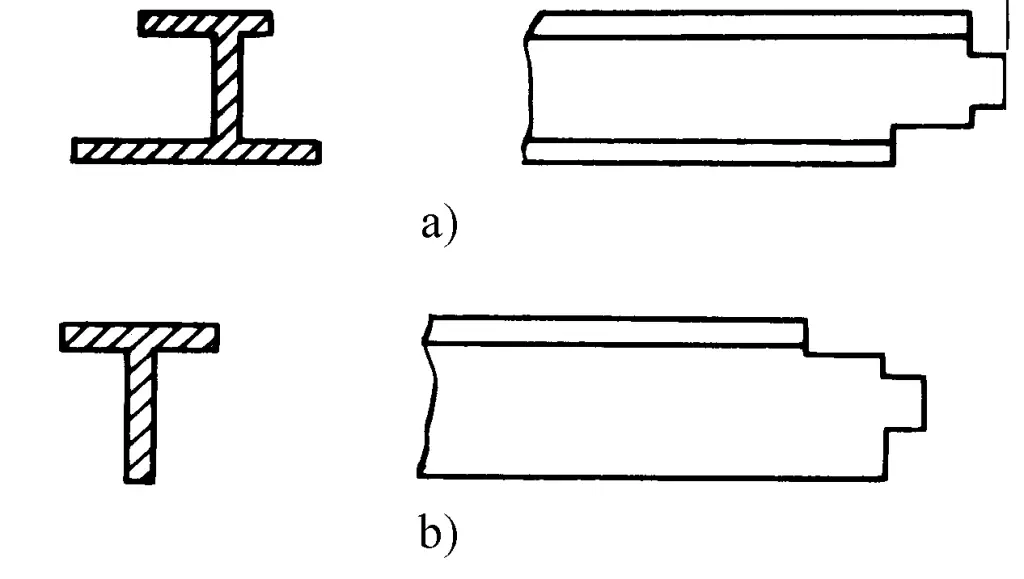

III. Punzonado de extremos de perfil

La aplicación de perfiles está cada vez más extendida, e independientemente del tipo de piezas de perfil, el primer problema que hay que resolver en la fabricación es el proceso de corte. Las piezas de perfil pueden dividirse en tres tipos principales según la forma de la sección transversal después del corte: corte en ángulo recto, corte a 45° y punzonado en espiga. El corte de perfiles se ha introducido en la segunda parte, capítulo uno, y aquí sólo se trata el punzonado de espigas de perfiles.

La forma transversal común de la espiga se muestra en la Figura 2-2-105. La matriz de punzonado de espiga de perfil se muestra en la Figura 2-2-106, su característica principal es que el borde del punzón se hace en un estilo de doble bisel, manteniendo acciones de corte horizontal y vertical cuando el punzón se mueve hacia abajo, separando la banda y el lado de una sola vez, punzonando la pieza de trabajo.

Generalmente es bueno elegir una inclinación de 35°~40° para el borde del punzón. La matriz utiliza una estructura de insertos, que consta de seis bloques formados por las partes 1, 2 y 3, dispuestas simétricamente a izquierda y derecha. Los propios insertos están diseñados simétricamente, de modo que si se daña un lado del filo, puede voltearse y seguir utilizándose.

Durante el punzonado, coloque el material en la posición indicada como A en la figura. Dado que el diseño eleva la altura de la cuchilla inclinada de un lado del punzón igual a la diferencia de altura de las dos alas del perfil, esto garantiza que, a medida que el punzón se desplaza hacia abajo, las cuchillas inclinadas dobles entran en contacto simultáneamente con ambos lados del perfil. Dado que las fuerzas de componente horizontal en los puntos de contacto de ambos lados son iguales, la estabilidad de la operación de troquelado mejora en consecuencia.

A medida que el punzón continúa moviéndose hacia abajo, mientras la parte inferior plana del punzón corta la banda del material, las cuchillas inclinadas dobles del punzón cortan a lo largo de las dos alas del perfil hasta cortarlo completamente.