Debido a las diferentes características de las chapas de aluminio y acero, existen diferencias significativas en el proceso real de producción de estampación, lo que conlleva requisitos más estrictos para el uso del equipo de producción de estampación, el diseño de las matrices y las técnicas de ajuste de las matrices en comparación con la producción tradicional de chapas de acero.

Este artículo describe métodos para los problemas comunes de control de chatarra encontrados durante la producción real y el proceso de ajuste de las chapas de aluminio, propone medidas de mejora y soluciones eficaces, y mejora la eficiencia de la producción de chapas de aluminio.

Con el rápido desarrollo del ahorro energético, la reducción de emisiones y las nuevas energías en la industria automovilística, la tecnología ligera para automóviles ha entrado en una fase de rápido desarrollo. El uso de láminas de aluminio para sustituir a las tradicionales láminas de acero en la fabricación de carrocerías es una de las formas importantes de reducir el peso de los vehículos.

Las características de los materiales de las chapas de aluminio difieren en gran medida de las chapas de acero, por lo que es necesario innovar el proceso tradicional del molde de producción de chapas de acero, el diseño estructural, el ajuste del molde y la tecnología de producción del estampado.

Este artículo analizará y abordará el problema de la chatarra, difícil de controlar, en las matrices de estampación de piezas de aluminio durante la producción, proporcionando una referencia para la posterior producción y ajuste del molde.

Diferencias entre las chapas de acero y aluminio en los equipos de estampación

Línea de desenrollado

Rodillo guía: Chapa de acero desenrollando Los rodillos guía de aluminio son de acero, mientras que los rodillos guía de aluminio son de caucho: Los niveladores utilizados en el proceso de desenrollado y blanking para la producción de piezas de aluminio y acero son los mismos, pero deben utilizarse por separado durante la producción para evitar que la chatarra de acero dañe el material de aluminio;Cinta transportadora: Las chapas de acero se transportan por la cinta transportadora mediante fuerza magnética, mientras que las chapas de aluminio se transportan mediante succión por vacío.

Dispositivo de desapilado

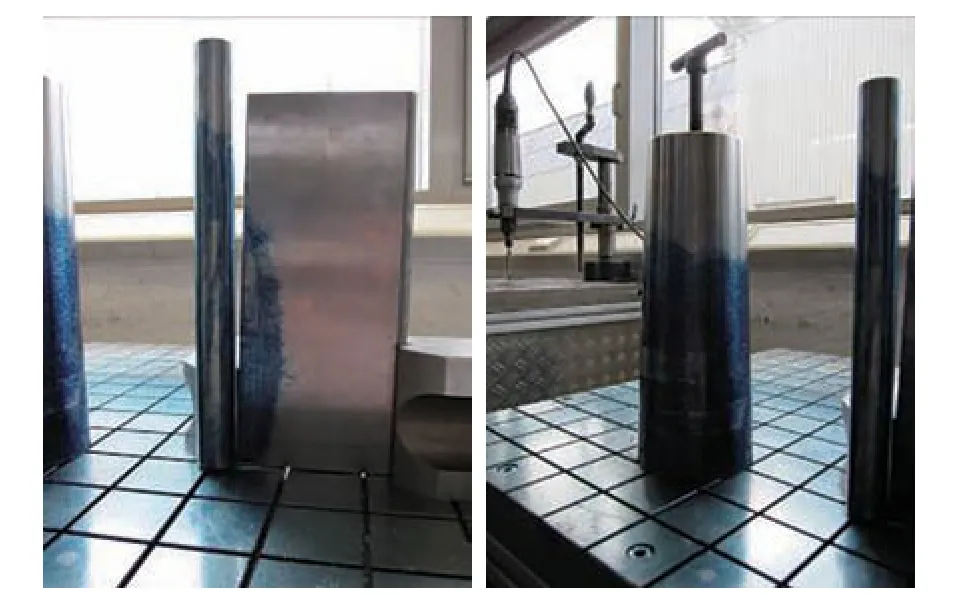

Método de separación: Las chapas de acero utilizan la separación magnética (Figura 1), mientras que las chapas de aluminio utilizan la separación por soplado de aire (Figura 2).

Transporte de piezas: Las chapas de acero se transportan mediante cinta magnética y las de aluminio, mediante cinta de vacío.

Detección de la posición de la pieza: Antes de la producción de piezas de acero, es necesario comprobar el espesor de la película de aceite superficial, mientras que para la producción de piezas de aluminio, es necesario comprobar el espesor del lubricante seco superficial. Los materiales de chapa de aluminio y los materiales de chapa de acero deben producirse completamente por separado, preferiblemente con una línea de producción de piezas de aluminio dedicada.

Transporte de chapa

El aluminio es un material muy sensible y propenso a la corrosión cuando entra en contacto con otros materiales. Antes de la producción, las partes de la línea de producción que entran en contacto con las láminas de aluminio (cintas transportadoras, ventosas, carros de transferencia, puestos de trabajo vacíos, etc.) deben limpiarse a fondo para evitar que queden limaduras de hierro y restos en la superficie de la pieza de aluminio.

Reparación de chapa

Los sistemas de eliminación de residuos de materiales de aluminio y acero deben estar completamente separados. El polvo y las virutas de aluminio producidos durante la molienda deben recogerse y tratarse de forma centralizada, y el taller de molienda necesita ventilación; de lo contrario, puede explotar al exponerse a llamas abiertas en el aire.

Matriz de embutición de piezas de aluminio

Debido a las propiedades generales del material de las chapas de aluminio, su dureza y resistencia son muy inferiores a las de las chapas de acero. Por ello, los requisitos de las matrices de embutición son más estrictos durante el proceso de producción y conformado.

Para evitar defectos como pelusas, bordes acumulados, arañazos y virutas de material acolchado durante la producción, se aplican tratamientos superficiales como la galvanoplastia al punzón y la matriz de la operación de embutición, al tiempo que se reduce la rugosidad de la superficie del soporte de la pieza en bruto.

Requisitos de diseño y fabricación de matrices de embutición de piezas de aluminio:

(1) El valor R mínimo del troquel de dibujo debe ser 3 veces el grosor del material; si es demasiado pequeño, provocará el raspado del material;

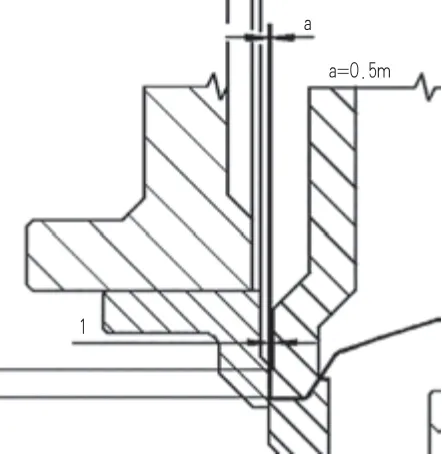

(2) El valor del ángulo R de la matriz de embutición debe coincidir con el valor del análisis de simulación de embutición y no puede modificarse arbitrariamente debido al producto u otras razones;(3) El cordón de embutición debe desconectarse en la zona de la cuchilla de desecho para evitar el corte vertical, como se muestra en la figura 3;

(4) Los valores mínimos de R para la boca del punzón y de la matriz son R8mm y R12mm respectivamente;

(5) La línea de recogida de chapa debe controlarse para que se detenga unos 5 mm fuera del cordón de tracción;

(6) El flujo de la chapa debe estar limitado por el cordón de tracción en la medida de lo posible, y el soporte de la pieza en bruto no debe afectar a la pieza de trabajo;

(7) Preste atención a evitar la conformación secundaria, asegurándose de que la pieza de trabajo se forma en una sola operación de estampación;

(8) La "línea de prevención de flujo" del material debe coincidir con la "línea de prevención de embutición", y el valor de la holgura entre los moldes superior e inferior de la matriz de embutición debe ser el espesor t del material más 5% (t+5%). Si es demasiado grande o demasiado pequeño, es fácil que se produzcan bordes acumulados (Figura 4).

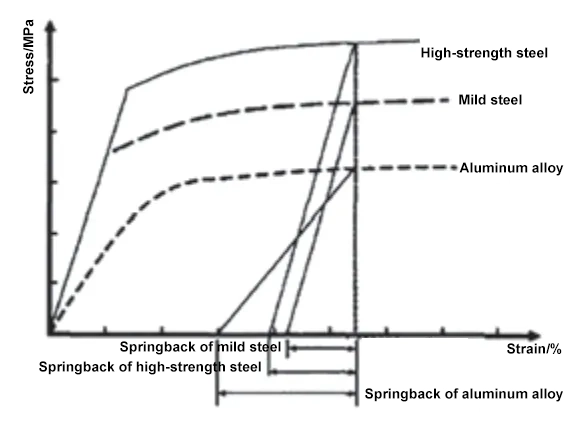

El springback de las chapas de aluminio durante el proceso de conformado es mayor que el de las chapas de acero. La figura 5 muestra las curvas de deformación de la aleación de aluminio, el acero dulce y el acero de alta resistencia. Durante la deformación plástica de estos tres materiales de chapa, bajo las mismas condiciones de deformación, después de la descarga, se libera la tensión residual, produciendo diferentes grados de springback, siendo el springback de la chapa de aluminio mucho mayor que el de la chapa de acero.

Por lo tanto, en las primeras etapas del proceso de troquelado de embutición de piezas de aluminio y del diseño estructural, al tiempo que se cumplen los requisitos de forma y dimensión, se puede limitar el springback añadiendo suplementos de proceso y cordones de embutición locales, haciendo que el conformado de la chapa metálica sea más completo y equilibrado durante el proceso de conformado, logrando así la compensación del springback.

En la actualidad, para mejorar el impacto visual de los nuevos modelos de vehículos, están aumentando los diseños de bordes afilados para las piezas de revestimiento exterior. Sin embargo, las chapas de aluminio son intrínsecamente más gruesas que las de acero (determinado por el diseño del producto), y las chapas de aluminio estampadas suelen tener un grosor superior a 1 mm. Para las piezas exteriores, las chapas de acero estampadas suelen tener un grosor de 0,7-0,8 mm. Las chapas de aluminio son propensas a desgarrarse en las esquinas R, por lo que el diseño de las matrices requiere radios mayores (mínimo 3 veces el grosor del material), con un adelgazamiento óptimo de 8%-18% para las piezas acabadas. Además, las chapas de aluminio tienen poca elongación y se desgarran con facilidad en esta zona, por lo que las cinturas de las piezas de aluminio no pueden conseguir los mismos bordes afilados que las piezas de acero, como se muestra en las figuras 6 y 7. Es necesario prestar especial atención a este aspecto durante el diseño de las matrices. Esto debe ser un punto clave durante el diseño del producto.

Matrices de recorte y perforación de piezas de aluminio

Las operaciones de recorte y perforación son los puntos difíciles en el ajuste de troqueles de piezas de aluminio. Debido a la dureza mucho menor de las piezas de aluminio en comparación con las piezas de acero, el recorte de láminas de aluminio es extremadamente propenso a producir chatarra de aluminio. Su peso ligero en comparación con la chatarra de acero puede causar fácilmente la succión de presión negativa del material de recorte y la cavidad de la matriz durante el estampado de alta velocidad, trayendo chatarra de aluminio en las superficies de trabajo del punzón y la matriz, dando lugar a defectos tales como hendiduras, pelusas y picaduras en la superficie de la pieza de trabajo, afectando seriamente la eficiencia de la producción. Los tipos comunes de chatarra se dividen generalmente en cuatro categorías: en forma de tira, en forma de escama, granular y en forma de polvo, como se muestra en las figuras 8, 9, 10 y 11 respectivamente.

Basándose en la situación in situ de la producción de chatarra en las matrices de recorte y perforación, se realizó un análisis y una comparación estadística de los lugares y causas de producción, cuyos resultados se muestran en la Tabla 1.

Cuadro 1 Resultados del análisis

| Forma | Posición de aparición | Causas |

| Tira | Posición solapada de corte doble en la cuchilla plana, ángulo de corte obtuso superior a 90°. | 1. Filo de corte romo debido al desgaste de dos solapamientos de recorte, lo que provoca esquinas redondeadas y un mal ajuste entre la pieza de trabajo y la matriz de recorte. |

| Hoja | Ubicación del recorte del borde vertical, áreas donde la forma de la superficie de la pieza es irregular y esquinas afiladas de la pieza. | 2. Excesiva holgura de recorte que produce residuos, y compresión durante el corte vertical de los bordes que genera virutas. |

| Granular | Raíz de la cuchilla de corte de chatarra, punto de intersección del corte en diferentes direcciones | 3. Astillado parcial del filo de corte que provoca fuerzas de desgarro en la chapa, produciendo escombros. 4. La diferencia de altura en la cuchilla de corte de chatarra provoca el desgarro y la formación de escombros. |

| Polvo | Lugar de recorte del borde vertical, donde el espacio de recorte es pequeño | 4. Espacio libre de corte insuficiente que genera residuos, y lomo de la cuchilla de corte demasiado alto. |

Requisitos de producción y ajuste de las matrices de recorte y perforación de piezas de aluminio:

(1) Los bordes de corte y los insertos de corte necesitan ser templados, dureza: (58-2)HRC. Si la forma de tratamiento térmico del inserto de recorte se ajusta al tratamiento de revestimiento, es necesario marcarlo como tratamiento térmico especial en la lista de detalles de esa pieza.

(2) El filo de corte del inserto de recorte del troquel inferior debe ser lo más afilado posible.

(3) Los insertos de corte para espesores de material inferiores a 1,2 mm no necesitan soporte.

(4) La profundidad de penetración del borde de corte debe ser de unos 2-3 mm.

(5) No se permiten bordes de corte ondulados para evitar fenómenos de precorte.

(6) El filo de corte del inserto de recorte del troquel superior debe tener un ángulo negativo de -2°.

(7) La holgura de corte debe ser precisa, con una holgura de un solo lado de 10%-12% del espesor del material.

(8) La nitidez de los bordes de corte superior e inferior de las matrices para piezas de aluminio es más importante que la de las matrices para piezas de acero.

(9) La separación máxima entre el contorno del soporte de la pieza en bruto y el contorno de la línea de corte es de 0,5 mm, como se muestra en la figura 14. Algunas empresas de automoción exigen 0,4-0,8 mm. Algunas empresas de automoción exigen entre 0,4 y 0,8 mm; normalmente se fija en 0,5 mm.

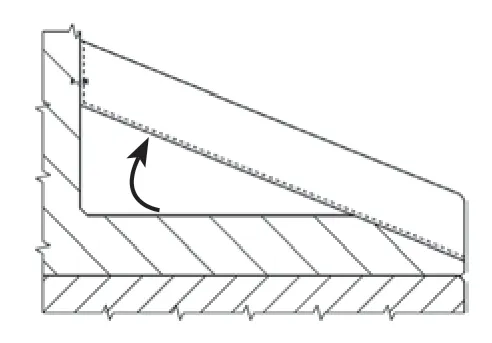

(10) Utilice placas texturizadas para los vertederos de chatarra, con un ángulo de vertido no inferior a 30°, como se muestra en la figura 15.

(11) El revestimiento del borde de corte utiliza la tecnología DLC, como se muestra en la figura 16.

(12) La superficie de la forma de la cuchilla de desecho debe ser consistente con la forma de la pieza de trabajo/dibujo, y la cuchilla de desecho del troquel inferior también debe ser consistente.

(13) La cuchilla de desecho con resorte (troquel superior) también debe coincidir con la forma de la pieza para evitar la inclinación y garantizar el corte simultáneo.

(14) El inserto superior de la matriz no debe deformar la chatarra antes del corte.

(15) Todos los punzones de las matrices de piezas de aluminio deben tener pasadores expulsores, con una profundidad de penetración del punzón de 2-3 mm.

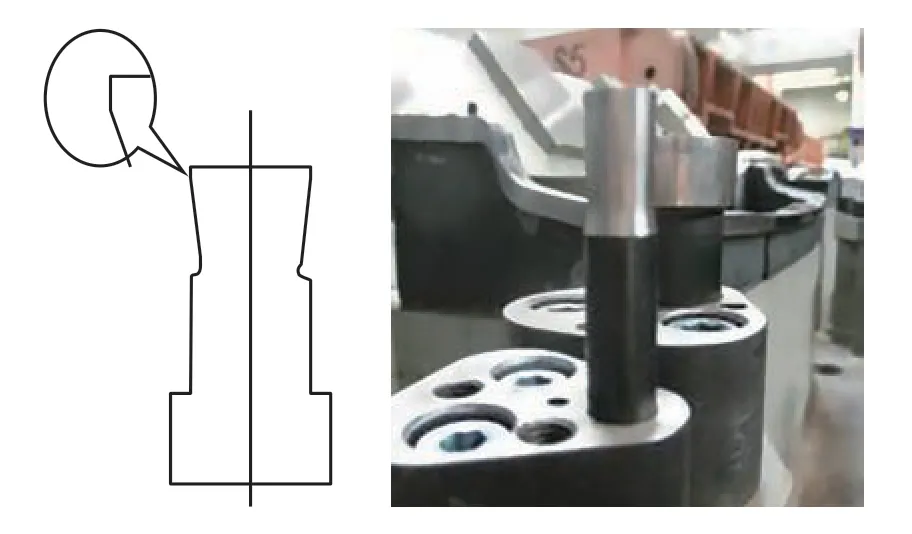

Para el mismo proceso de separación de materiales, existen diferencias en las normas de mantenimiento de los punzones para piezas de aluminio en comparación con los punzones tradicionales, como se muestra en la Figura 17.

Los punzones con diámetros superiores a 6 mm suelen procesarse con un ángulo de -2° para reducir el área de contacto entre el filo de corte y el material.

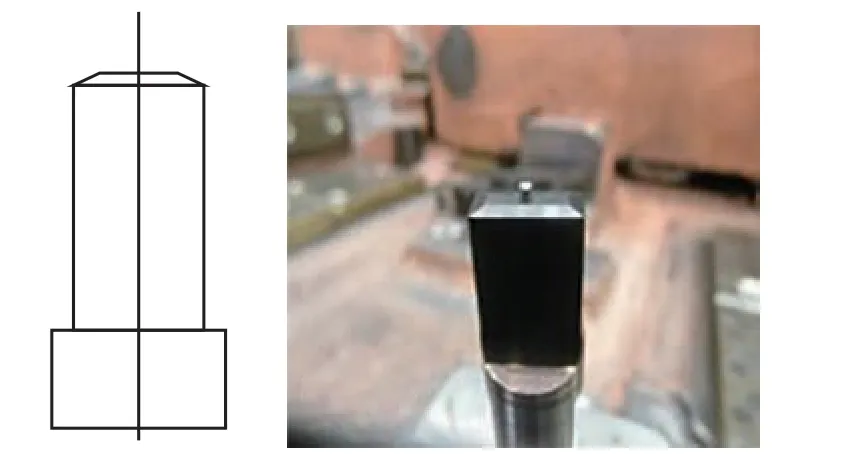

Para los punzones con diámetros inferiores a 6 mm, la cara del extremo del filo de corte utiliza un diseño de cara del extremo cónica y está galvanizada para reducir la fricción del filo de corte, como se muestra en la figura 18.

Los punzones de chapa de aluminio deben utilizar una estructura con pasadores expulsores, con una profundidad de penetración de unos 2-3 mm para evitar la adherencia de chatarra.

Además de los requisitos relativos a la holgura de troquelado y los bordes de corte, las matrices de recorte y perforación también deben garantizar que los ángulos R en las zonas de contacto entre la cavidad de la matriz y la pieza de trabajo sean lo más grandes posible para reducir el impacto de la chatarra de aluminio en la matriz durante la producción. De este modo se evita el desgarro de la chapa de aluminio debido a ángulos R demasiado agudos en la zona de contacto. En el caso de los portapiezas de las matrices de recorte y perforación, la anchura de la zona coloreada debe reducirse al máximo, garantizando al mismo tiempo que la pieza de trabajo no se deforme, como se muestra en la figura 19. Al mismo tiempo, los ángulos R no funcionales deben reducirse al mínimo. Al mismo tiempo, las zonas no funcionales deben ahuecarse para reducir la probabilidad de problemas de amortiguación de la chatarra durante el proceso de conformado.

Además de la propia matriz, pueden utilizarse algunos métodos auxiliares para reducir aún más el impacto de la chatarra en la matriz. Como se muestra en la figura 20, mediante el uso de un brazo robótico durante el proceso de agarre de la pieza, una mano mecánica auxiliar de agarre equipada con un dispositivo de soplado puede utilizar aire comprimido para soplar a alta presión, forzando la chatarra hacia el vertedero de chatarra. Esto evita que la chatarra entre en la cavidad de la matriz o sea arrastrada al siguiente proceso, controlando eficazmente las paradas de producción causadas por la chatarra.

Rebordear y dar forma a los moldes

Los moldes de rebordeado y conformado son el proceso de conformado final, que implica volver a definir la forma y las dimensiones de la chapa de aluminio. Durante el diseño y la depuración, al igual que el diseño del proceso de embutición, debe conformarse en un solo paso para evitar el conformado secundario.

En el caso de la placa de presión de rebordeado, para garantizar la calidad del rebordeado y reducir los defectos de viruta, como se muestra en la figura 21, la anchura del color debe ser de 20-25 mm. Evite que el área de presión de la placa de presión de rebordeado sea demasiado ancha para reducir el área de contacto entre el molde y la pieza de aluminio. Similar a los moldes de proceso de recorte y punzonado, las áreas no funcionales deben ser ahuecadas.

Requisitos de producción y depuración para moldes de rebordeado y conformado de piezas de aluminio:

(1) Garantizar el mínimo radio de curvatura de la hoja es 1,5 veces el grosor del material;

(2) Si aparecen ondas durante el rebordeado, con el consentimiento de los departamentos de proceso y fabricación, puede ser necesario utilizar una placa o abrazadera de presión para el rebordeado, como se muestra en la figura 22;

(3) Tener en cuenta el springback sólo cuando sea necesario durante el rebordeado o el conformado final. En función del radio y la forma de la brida, el ángulo de recuperación elástica puede ser superior a los 3° habituales (4-5°);

(4) En las zonas de conformado y rebordeado, la holgura entre el punzón y la matriz debe ser de tamaño normal + 5% (espesor del material + 5%);

(5) Evitar el conformado secundario; la forma debe conformarse en un solo paso;

(6) Formación y cizalla Las plaquitas deben estar 100% pulidas y alisadas en la dirección de trabajo;

(7) Dentro del rango de tamaño permitido (diámetro de rotación <900mm, altura <1200mm), los insertos de rebordeado necesitan someterse a un tratamiento de recubrimiento PVD para mejorar su resistencia superficial y al desgaste.

Conclusión

La tendencia a que las piezas de aluminio sustituyan gradualmente a las de acero en la industria del automóvil es inevitable. En el futuro, a medida que la tecnología siga madurando, incluyendo mejoras en diversas propiedades mecánicas y físicas de las láminas de aluminio, el impacto en los moldes de estampación puede disminuir continuamente.

Sin embargo, en la etapa actual, es muy necesario dominar la tecnología y la experiencia existentes en depuración de moldes de chapa de aluminio. Este artículo elabora sobre el control de los problemas de virutas de aluminio que se pueden encontrar en varias etapas y procesos desde el blanking hasta los productos terminados, proporcionando un cierto grado de referencia para la producción y depuración de moldes de piezas de aluminio en proyectos posteriores.