I. Conocimientos básicos del proceso

1. Roscado

El roscado es el proceso de mecanizado de roscas internas en piezas mediante las herramientas correspondientes (machos y llaves).

(1) Herramientas habituales para roscar

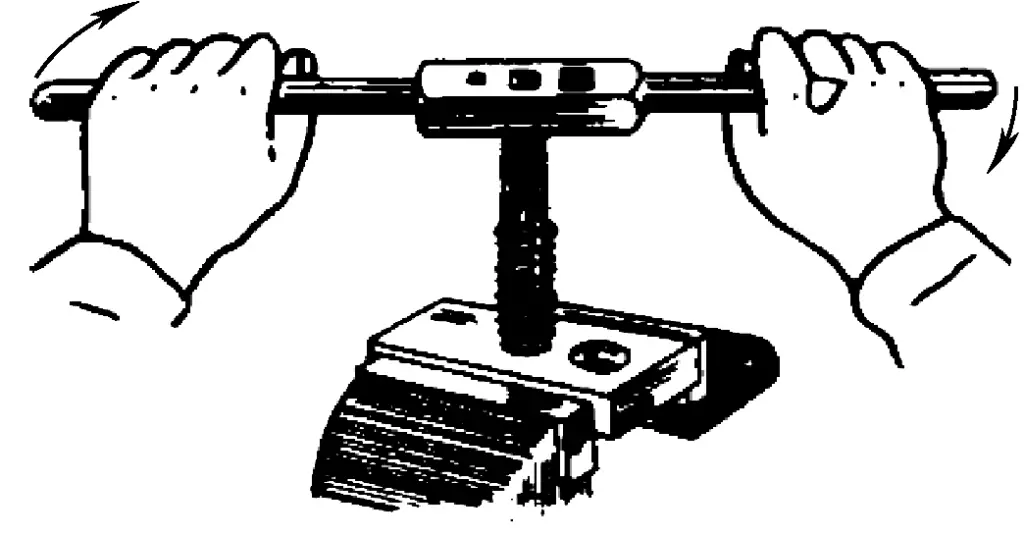

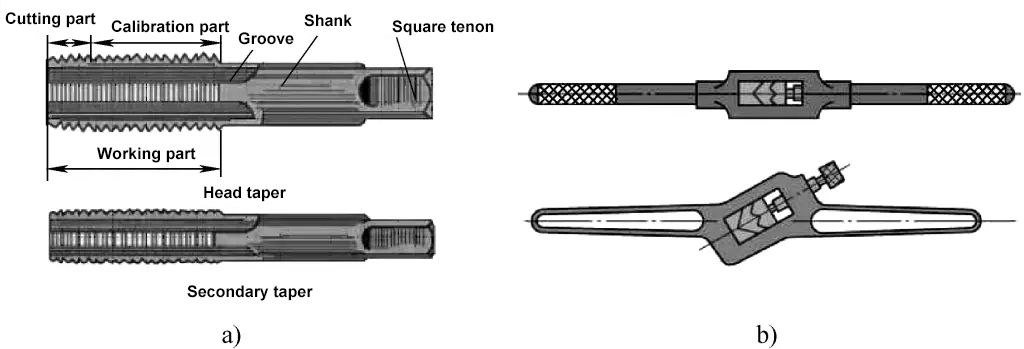

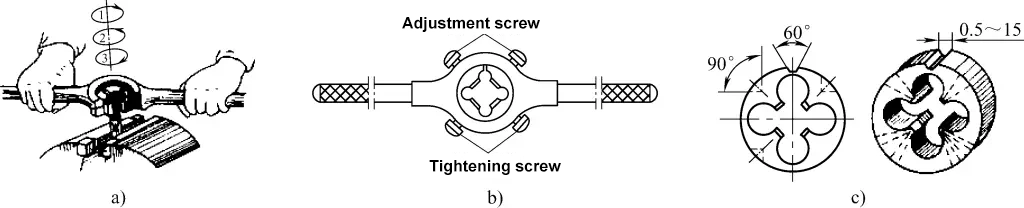

La figura 1 muestra el proceso de roscado manual por parte del montador, y la figura 2 muestra las herramientas de roscado manual más utilizadas.

a) Grifo

b) Llave inglesa

Al roscar roscas, para reducir la fuerza de corte y mejorar la durabilidad de los machos, toda la cantidad de corte se distribuye entre varios machos. Estos machos que trabajan juntos para completar el roscado se denominan juego. El macho utilizado para iniciar el roscado se denomina macho inicial, seguido del segundo macho y, por último, del tercero (comúnmente conocidos como primer macho, segundo macho y tercer macho).

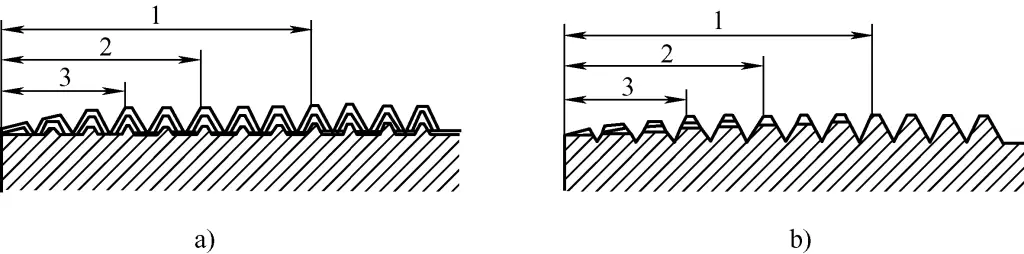

La figura 3 muestra la distribución de las cantidades de corte de un juego de machos de roscar, que incluye la distribución cónica y la distribución columnar. Generalmente, para roscas de tamaño M6 a M24, cada juego contiene dos machos. Para roscas inferiores a M6 o superiores a M24, cada juego contiene tres machos.

a) Distribución de corte cónico

b) Distribución columnar del corte

1-Golpe inicial o primer golpe en bruto (Golpe inicial)

2-Medio Grifo o Segundo Grifo Áspero (Segundo Grifo)

3-Golpe final o toque final (tercer toque)

(2) Diámetro y profundidad del orificio taladrado (comúnmente conocido como orificio inferior) antes del roscado con macho

Antes de roscar, primero se taladra un orificio inferior para roscar con una broca, y la selección del diámetro del orificio inferior es especialmente importante. La práctica ha demostrado que si el diámetro del orificio inferior es demasiado grande, la altura y la profundidad de la rosca mecanizada serán insuficientes, y la parte superior de la rosca no estará afilada; si el diámetro del orificio inferior es demasiado pequeño, el roscado será difícil y puede provocar fácilmente la rotura del macho.

El principio de selección correcto se basa generalmente en el material de la pieza (plástico o quebradizo) y en la cantidad de expansión del orificio durante la perforación. Incluso en el roscado, asegúrese de que haya un espacio entre la raíz del diente del macho y el extremo superior de la forma de rosca y de que se produzca una forma de rosca completa.

1) Cálculo del diámetro del orificio inferior antes del roscado

La práctica ha demostrado que el diámetro de la broca para taladrar el agujero de fondo para roscas estándar puede determinarse mediante las siguientes fórmulas empíricas:

Para acero y materiales dúctiles Dtaladro = D - P

Para fundición y materiales quebradizos Dtaladro = D - (1.05~1.1)P

Donde Dtaladro es el diámetro del orificio inferior antes del roscado (mm); D es el diámetro mayor de la rosca interior (mm), es decir, el diámetro nominal de la rosca de la pieza; P es el paso (mm).

Por ejemplo, al roscar roscas M10 en piezas de acero al carbono medio y fundición, calcule el diámetro de la broca antes de taladrar.

El acero al carbono medio pertenece a los materiales dúctiles, por lo que el diámetro de la broca es

Dtaladro=D-P=(10-1.5)mm=8.5mm

El hierro fundido pertenece a los materiales quebradizos, por lo que el diámetro de la broca es

Dtaladro=D-1.1P=(10-1.1×1.5)mm=8.35mm

Tras el redondeo, seleccione un diámetro de broca de valor de serie de 8,4 mm.

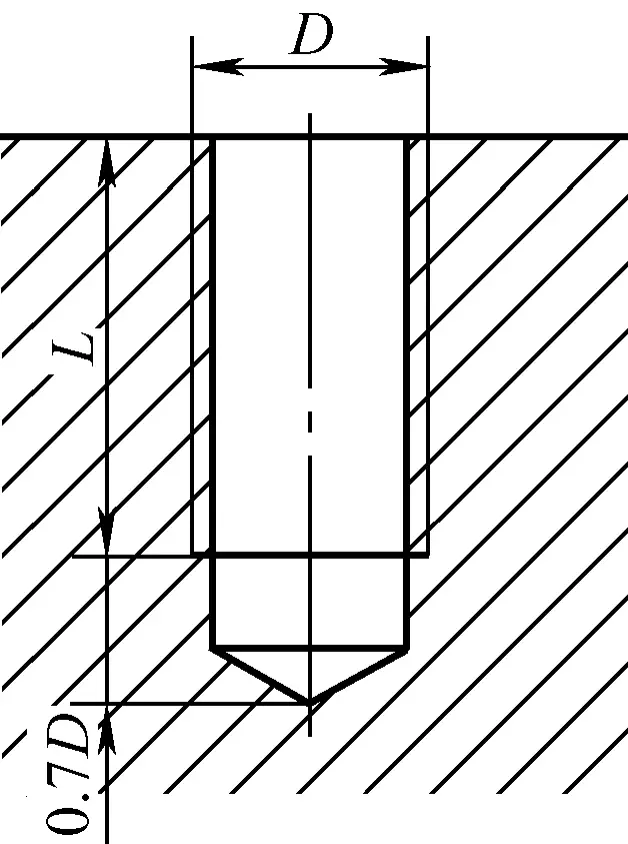

2) Cálculo de la profundidad del agujero pretaladrado para roscar en un agujero ciego

Como se muestra en la figura 4, al roscar en un agujero ciego, la profundidad de la longitud lisa h debe ser al menos igual a la suma de la longitud de la rosca L y la parte cortante adicional del macho, porque la parte cortante del macho no puede producir una rosca completa. Esta longitud adicional es aproximadamente igual a 0,7 del diámetro mayor de la rosca interior, es decir,

h=L+0,7D

2. Roscado de matrices

El roscado con terraja también se denomina roscado, que es el proceso de corte para producir roscas externas en una varilla redonda utilizando herramientas adecuadas (terraja y llave de terraja).

(1) Herramientas de roscado

La figura 5 muestra el proceso de roscado manual y las herramientas.

a) Proceso de roscado manual

b) Llave de terrajas para roscar

c) Matriz para roscar

(2) Determinación del diámetro de la varilla redonda antes del roscado con terraja

En el proceso de roscado con terraja, al igual que en el roscado, la herramienta (terraja) también ejerce cierta extrusión sobre la parte roscada de la pieza, por lo que el diámetro de la varilla redonda debe ser un poco menor que el diámetro mayor de la rosca. La fórmula empírica es

d′=d-0,13P

En la fórmula, d' es el diámetro de la varilla redonda (mm); d es el diámetro mayor de la rosca exterior (mm), es decir, el diámetro nominal de la rosca; P es el paso (mm).

II. Competencias operativas básicas

1. Proceso de la operación de roscado

(1) Pasos de roscado

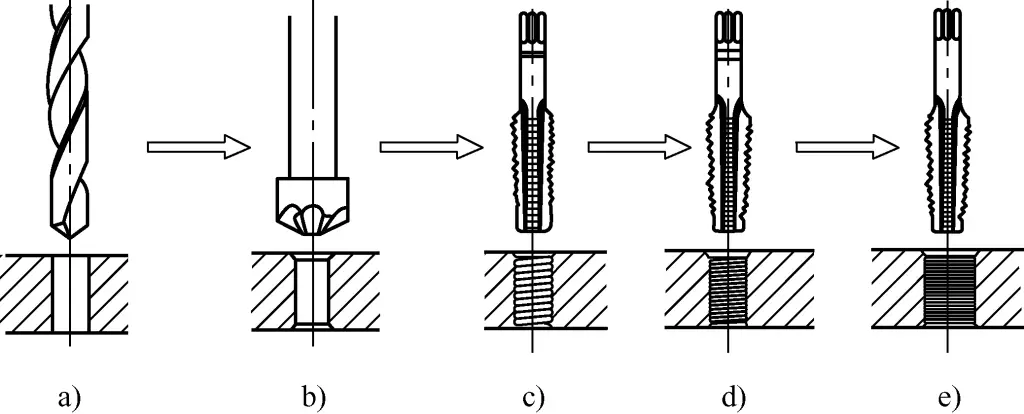

Los pasos para el roscado se muestran en la figura 6.

a) Perforación del orificio inferior

b) Biselado de la entrada del orificio

c) Primera toma

d) Segundo grifo

e) Tercera toma

(2) Puntos clave y precauciones para el roscado

1) Puntos clave para el tapping

La clave del roscado es el roscado inicial, y el método de operación se muestra en la figura 7. Sujete el centro de la llave con la mano derecha y presione hacia abajo, mientras gira lentamente la llave con la mano izquierda, como se muestra en la Figura 7a. Después de que el primer macho de roscar entre 1-2 vueltas, inspeccione visualmente desde las direcciones delantera y trasera, izquierda y derecha, o utilice una escuadra para comprobar la perpendicularidad del macho de roscar con respecto a la pieza de trabajo, como se muestra en la Figura 7b.

a) Roscado inicial

b) Comprobación de la perpendicularidad

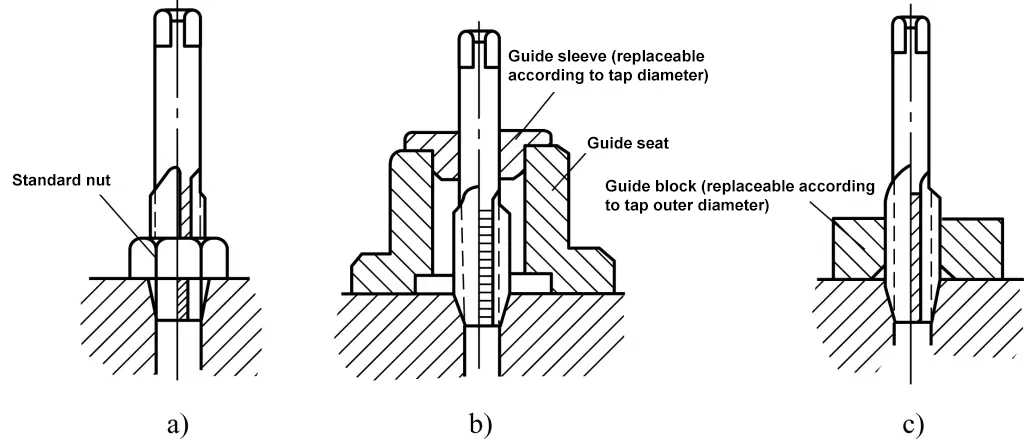

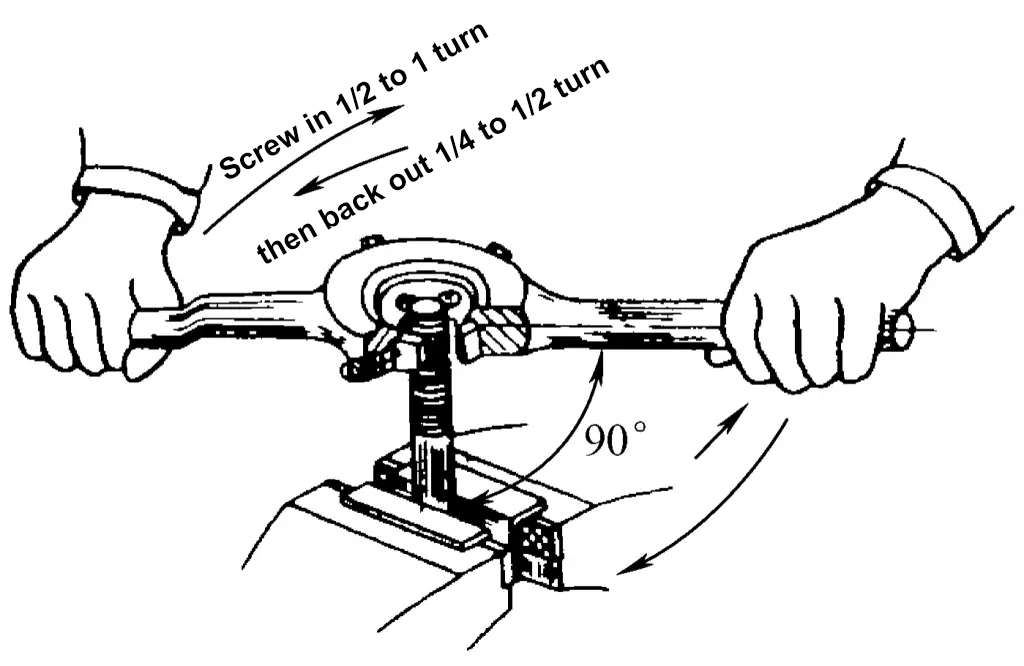

Para garantizar la verticalidad del roscado inicial del macho de roscar cónico, se puede utilizar una tuerca estándar o una herramienta de guía especial, como se muestra en la figura 8. Después del roscado inicial, no aplique presión con ambas manos; en su lugar, utilice una fuerza de rotación equilibrada y uniforme para girar la llave de macho. Después de girar 1/2 a 1 vuelta, invierta 1/4 a 1/2 vuelta, como se muestra en la figura 9. Una vez completado el roscado cónico, siga la secuencia para cambiar al segundo y tercer roscado cónico.

a) Guiado con tuerca estándar

b) Guiado con un manguito guía especial

c) Guiado con un bloque guía especial

2) Precauciones para el enhebrado

① Al sujetar el macho de roscar con una llave de macho de roscar, debe sujetarse el vástago cuadrado del macho de roscar.

② Al roscar materiales más duros, si lo nota muy difícil, no fuerce el giro. En su lugar, alterne entre el macho cónico inicial y el segundo macho cónico, roscando por turnos (rosque unas vueltas con el macho cónico inicial, cambie al segundo macho cónico durante unas vueltas, luego vuelva al macho cónico inicial, y así sucesivamente).

③ Durante el proceso de enhebrado, fluido de corte debe añadirse oportunamente:

- Cuando se rosca hierro fundido, generalmente se utiliza aceite de máquina para refrigeración y lubricación. Dado que el hierro fundido empapado en queroseno provocará la contracción del diámetro del orificio, no debe utilizarse queroseno para la refrigeración y lubricación durante el roscado.

- Cuando se rosca acero, es más adecuado utilizar gasóleo para la lubricación; para la aleación de aluminio o el cobre puro, se puede utilizar queroseno para la lubricación.

(3) Problemas habituales durante el enhebrado (véase la Tabla 1)

Cuadro 1: Problemas encontrados en el roscado y análisis de las causas

| Problemas encontrados | Análisis de las causas principales | |

| Roscas dañadas | Boca de rosca dañada | Durante el roscado inicial, el manipulador del macho de roscar no se sujeta firmemente, corrigiendo repetidamente la verticalidad del macho de roscar con respecto a la cara extrema de la pieza, lo que da lugar a roscas dañadas. |

| Selección de un diámetro demasiado pequeño para el fondo del orificio de roscado, lo que dificulta el corte del macho de roscar y da lugar a una boca de rosca dañada. | ||

| Otros daños parciales del hilo | Forzar el roscado sin alinear correctamente el macho con las roscas previamente cortadas al cambiar al segundo o tercer macho cónico. | |

| No dar marcha atrás para eliminar las virutas según sea necesario, lo que provoca que las virutas de hierro se adhieran al filo de corte y dañen los hilos cortados. | ||

| Al roscar materiales plásticos, si no se añade líquido de corte a tiempo, se produce una dilatación térmica y un desgarro después de cortar el material, lo que daña las roscas al adherirse el material al filo de corte. | ||

| Orificio roscado desalineado | 1) Durante el roscado inicial, el eje del macho no es perpendicular a la cara del extremo de la pieza y no se corrige eficazmente; 2) Fuerza desigual aplicada por ambas manos durante el roscado, causando desalineación al cortar en | |

| Profundidad de rosca insuficiente (altura de rosca insuficiente) | 1) El diámetro del orificio inferior se ha seleccionado demasiado grande; 2) El grifo está desgastado | |

| Rotura del grifo | 1) El diámetro del orificio de la base es demasiado pequeño antes del roscado; 2) Corregir o continuar el roscado a la fuerza cuando el macho está demasiado torcido; 3) Las virutas atascan el grifo, pero siguen girándolo con fuerza; 4) Los dientes de corte del grifo están demasiado romos y cortan con fuerza; 5) Fuerza desigual o excesiva con ambas manos; 6) El material es demasiado duro o tiene puntos duros en el interior | |

2. Proceso de la operación de roscado

(1) Biselar la varilla redonda

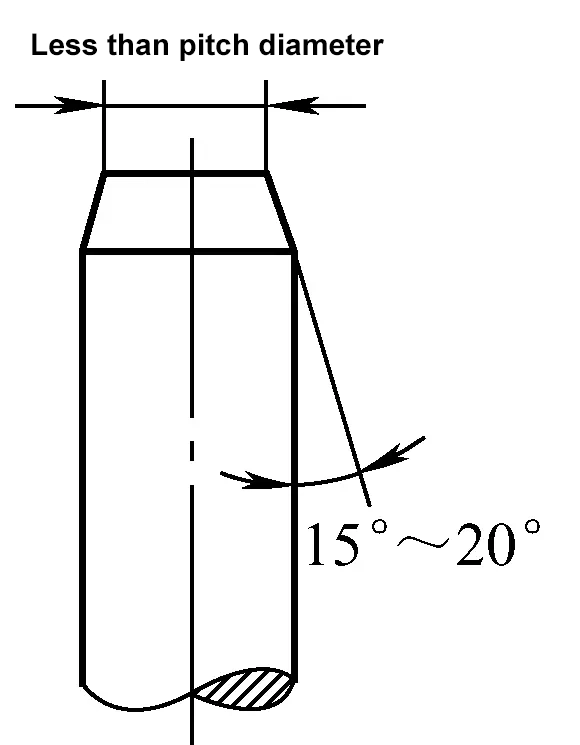

Al comienzo del roscado, para garantizar que la matriz entre suavemente en la pieza y se guíe correctamente, el extremo de la varilla redonda debe biselarse antes del roscado. Los requisitos de biselado son los que se muestran en la Figura 10.

(2) Sujeción de la pieza

Durante el roscado, debido al gran par de corte y a la forma cilíndrica de la pieza, deben utilizarse almohadillas en forma de V o forros gruesos de metal blando en las mordazas para sujetar firmemente la varilla redonda. Además, la parte de la varilla redonda que se va a roscar no debe sobresalir demasiado de las mordazas.

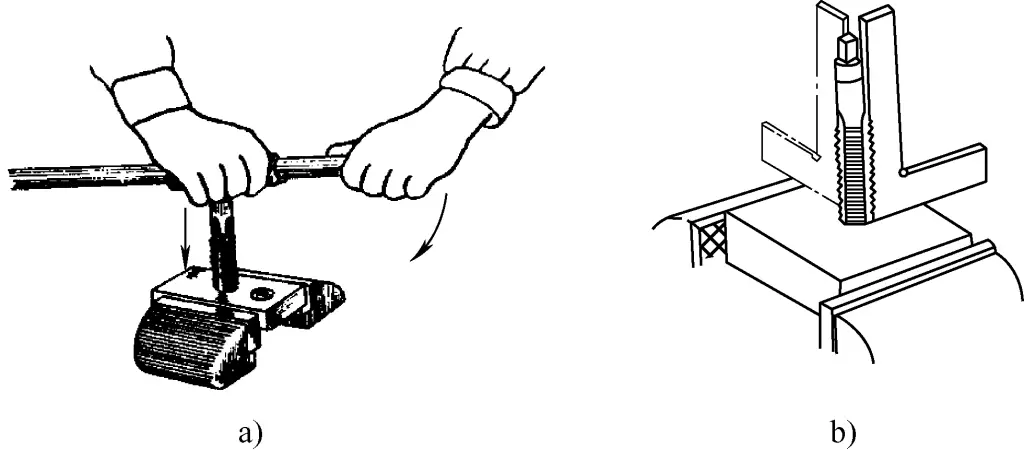

(3) Puntos clave para la operación de enhebrado

- Durante el proceso de roscado, la cara de la matriz debe permanecer siempre perpendicular al eje de la varilla redonda.

- Cuando empiece a roscar, sujete la parte central del portamatrices con la mano derecha, aplique presión a lo largo del eje de la varilla redonda y gire en el sentido de las agujas del reloj en coordinación con la mano izquierda. Alternativamente, sujete las asas del portamatrices con ambas manos (sujetando cerca de la parte central), aplique presión y gire simultáneamente, como se muestra en la figura 11.

- Una vez que el troquel haya cortado las roscas en la varilla, utilice fuerza de rotación con ambas manos para roscar la varilla hacia fuera.

- Durante el roscado, debe aplicarse líquido de corte para reducir la rugosidad superficial de las roscas y prolongar la vida útil de la terraja. Generalmente, se utiliza una emulsión concentrada o aceite de motor.

(4) Problemas habituales durante el enhebrado (véase el cuadro 2)

Cuadro 2 Problemas habituales durante el roscado y análisis de las causas

| Problemas | Análisis de las causas principales |

| Roscas dañadas | 1) Soporte de matriz inestable durante la iniciación, que corrige repetidamente la perpendicularidad de la cara de la matriz con respecto al eje de la varilla redonda, lo que da lugar a roscas dañadas; 2) Selección de un diámetro de varilla redonda demasiado grande antes del roscado, lo que dificulta el corte del troquel y daña las roscas. |

| Agujero de rosca torcido | 1) La cara de la matriz no es perpendicular al eje de la varilla redonda durante el roscado; 2) Mal achaflanado del extremo de la varilla, lo que dificulta la colocación correcta del troquel; 3) Fuerza desigual con ambas manos durante el enhebrado, lo que provoca desviaciones al cortar. |

| La profundidad de la rosca no es suficiente (la altura de la rosca no es suficiente) | 1) El diámetro de la varilla redonda es demasiado pequeño; 2) La varilla redonda está doblada; 3) Al ajustar la posición de la matriz, ésta oscila varias veces hacia arriba y hacia abajo. |