Amperios (intensidad de corriente)

Amperio - Unidad de medida del flujo de electrones (cantidad de electrones que pasan por segundo) en un circuito.

Para un material de un grosor determinado, a medida que aumenta la corriente de corte, la velocidad de corte debe aumentar proporcionalmente.

Para un material de un espesor determinado, si se aumenta la corriente de corte, disminuirá la formación de escoria.

Para un material de un grosor determinado, la elección de una corriente de corte inferior suele dar como resultado una mejor calidad de la superficie de corte y del borde superior.

En condiciones normales, la vida útil de los consumibles a corrientes más bajas supera a la de las corrientes más altas, lo que resulta especialmente evidente cuando se utiliza el oxicorte.

Capacidad de corte por plasma

Todos corte por plasma Los dispositivos especifican un grosor máximo de corte y un grosor máximo de perforación.

| HD3070 100 AMP | Acero dulce | 1/2″ | 1/2″ |

| Acero inoxidable | 1/2″ | 1/2″ | |

| Aluminio | 1/2″ | 1/2″ | |

| HD4070 200 AMP | Acero dulce | 3/4 "(fino), 1" (general) | 1″ |

| Acero inoxidable | 3/4 "General | 1″ | |

| Aluminio | 3/4 "General | 1″ | |

| MÁX. 200 200 AMPERIOS | Acero dulce | 2″ | 1″ |

| Acero inoxidable | 2″ | 7/8″ | |

| Aluminio | 2″ | 7/8″ | |

| HT 2000 200 AMPERIOS | Acero dulce | 2″ | 1″ |

| Acero inoxidable | 2″ | 7/8″ | |

| Aluminio | 2″ | 7/8″ | |

| HT4001 400 AMP | Acero dulce (O2) | 11/4″ | 1″ |

| Acero dulce (N2) | 3″ | 1″ | |

| Acero inoxidable | 3″ | 1″ | |

| Aluminio | 3″ | 1″ | |

| HT4400 400 AMP | Acero dulce | 2″ | 1 1/4″ |

| Acero inoxidable | 2″ | 1″ | |

| Aluminio | 2″ | 1″ |

Gas: Pureza

La pureza del gas utilizado en los dispositivos de plasma, como condición fundamental de uso, debe cumplir los requisitos enumerados en la tabla siguiente. De lo contrario, la calidad del corte podría disminuir, la vida útil de los componentes consumibles podría reducirse drásticamente y el dispositivo de plasma podría funcionar mal.

- Oxígeno, nitrógeno y argón-hidrógeno (H35): Pureza ≥ 99,995%

- Aire: Limpio, seco, sin aceite

- Metano: Pureza ≥ 93%

Gas Caudal

Presión de suministro

Para garantizar el correcto funcionamiento del dispositivo de plasma, se establecen requisitos estrictos para la presión/caudal de entrada de la caja de control de gas. Se recomienda encarecidamente utilizar un regulador de presión altamente fiable, instalado cerca de la entrada de la caja de control de gas.

Seleccione un regulador de presión de alta calidad (2 etapas) y consulte el manual del dispositivo de corte por arco de plasma para conocer los parámetros de presión nominal y caudal.

Los operadores deben realizar controles frecuentes para saber con prontitud si la presión y el caudal pueden cumplir los requisitos.

Selección de gas

Factores a tener en cuenta

Tipo de material para cortar

- Acero dulce

- Acero inoxidable

- Aluminio

- Otros

Calidad de corte deseada

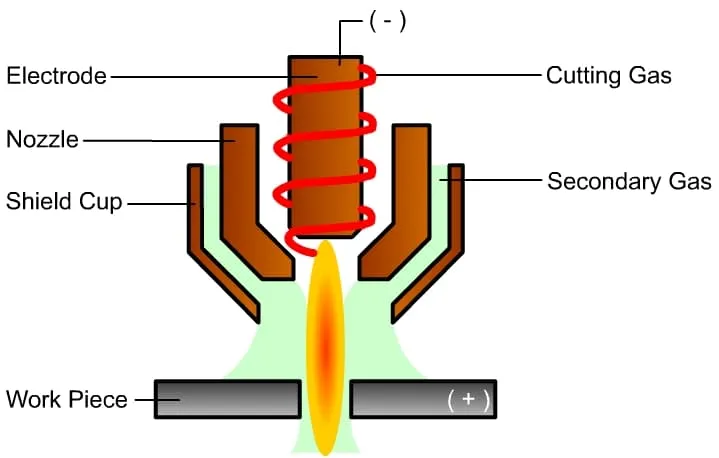

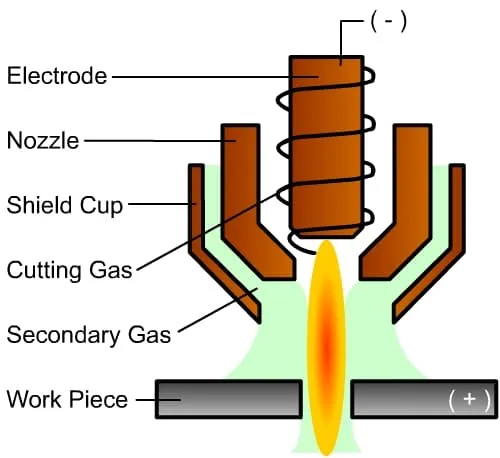

Gases: Gas plasma

El gas plasma, utilizado para el corte de materiales, también se conoce como gas de corte. Es el gas ionizado expulsado por la boquilla.

- Aire

- Oxígeno

- Nitrógeno

- Argón-Hidrógeno

Gas de plasma: Aire

Ventajas

- Excelente relación coste-eficacia (bajo coste).

- Fácil de conseguir.

- Proporciona buenos resultados al cortar acero al carbono.

Desventajas

- Provoca cambios en las propiedades del metal en la superficie cortada (como soldabilidad, maleabilidad y maquinabilidad en el caso del acero al carbono).

- La vida útil de los consumibles es aceptable, pero no ideal.

- Aumento de la escoria, nitruración superficial.

Gas de plasma: Nitrógeno

Ventajas:

- Se puede conseguir una calidad de corte superior al cortar aleaciones de aluminio y acero inoxidable, especialmente al utilizar chorro de agua tecnología de corte.

- La vida útil de las piezas consumibles es excelente.

Desventajas:

- El corte puede provocar cambios en las propiedades del metal en la superficie, como la soldabilidad, la maleabilidad y la mecanizabilidad (como se ha demostrado con el acero al carbono).

- Al cortar acero al carbono, se produce un aumento de la escoria y de la nitruración superficial.

Gas de plasma: Argón-Hidrógeno

Ventajas:

- Utilizado principalmente para corte de acero inoxidable con un grosor de 1/4″ o más.

- Logra superficies de corte lisas y brillantes.

- Generalmente adoptado para corte de alta corriente (corriente de corte de hasta 1000 amperios, espesor de corte hasta 6″).

- Excelente vida útil de los consumibles.

- Para el corte de acero inoxidable de 3/8″ a 2″, la utilización del corte a gas doble mejora la calidad del corte.

Desventajas:

- Aumento de los costes de explotación debido a la subida del precio del gas.

- Superficie rugosa al cortar aleaciones de aluminio.

Gas de plasma: Oxígeno

Ventajas:

- La elección óptima para cortar acero con bajo contenido en carbono.

- Velocidad de corte mejorada.

- Calidad excepcional de la superficie cortada (bordes limpios, superficie lisa, prácticamente sin escoria).

Desventajas:

- Aumento de los costes operativos debido al incremento de los gastos de gas y consumibles.

Gas: gas de protección

El gas de protección se utiliza para aislar la zona de corte de la atmósfera, lo que da como resultado una superficie de corte más limpia. Este gas también participa en el proceso de corte por plasma. Rodea el arco de plasma y lo comprime aún más hacia el núcleo, ayudando al enfriamiento de la boquilla de corte.

Al crear un microclima alrededor de la superficie de corte, la aísla del oxígeno. La elección del tipo de gas de protección depende del gas plasma.

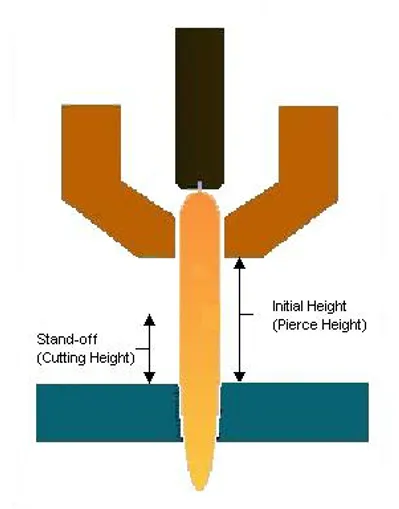

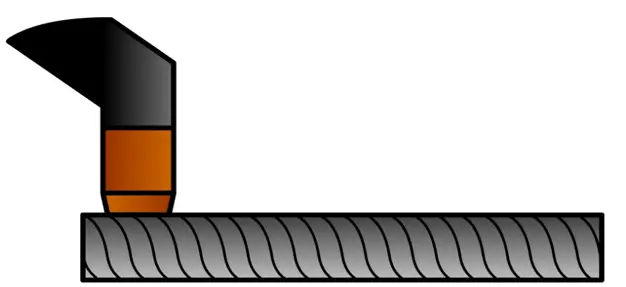

Altura de la antorcha: Altura de perforación y altura de corte

La altura de perforación se refiere a la distancia inicial de la antorcha a la superficie del material que se está cortando durante el proceso de perforación.

La altura de corte, por su parte, es la distancia que debe mantenerse desde la antorcha hasta la superficie del material que se está cortando durante el proceso de corte.

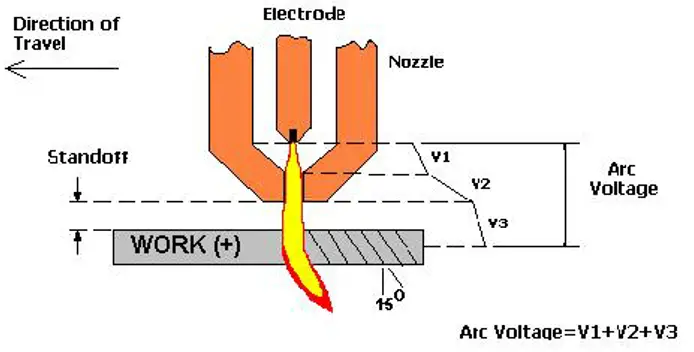

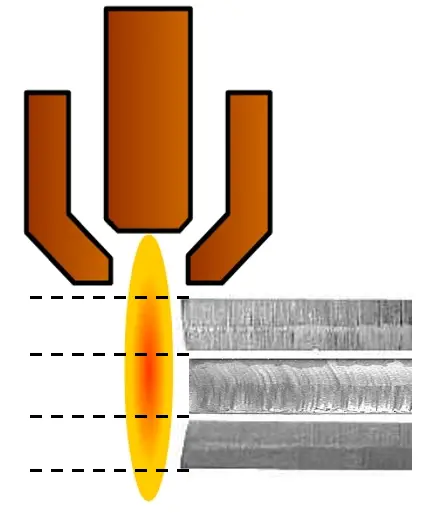

Control de la altura de la tensión del arco

El monitor de control de altura supervisa la tensión del circuito del controlador de altura, realizando los ajustes necesarios. La altura de la antorcha de corte influye en la perpendicularidad de la superficie de corte y en otros aspectos de la calidad de corte.

El control de la altura de la tensión del arco garantiza que la antorcha de corte mantenga una distancia (altura) constante respecto a la pieza a cortar, incluso en materiales de placa irregulares.

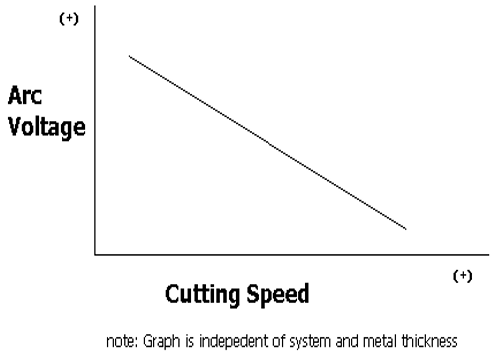

Velocidad de corte y tensión del arco

A medida que aumenta la velocidad de corte, la tensión del arco debe reducirse, y viceversa.

Razones de los cambios en la velocidad de corte:

- A la entrada/salida de las curvas.

- Al principio/final del corte.

- Al cortar arcos o formas similares.

- En estos lugares pueden formarse escorias.

Reacciones de la antorcha a los cambios de velocidad:

- A medida que disminuye la velocidad, la antorcha desciende.

- A medida que aumenta la velocidad, la antorcha asciende.

- Cuando la velocidad disminuye, el control de altura de la antorcha debe desactivarse, lo que requiere una señal del CNC para desactivar el control de altura de la antorcha.

La velocidad de corte es adecuada.

El óptimo espesor de corte correspondiente a la corriente de corte debe seleccionarse en la sección central de la tabla de parámetros de corte.

La velocidad de corte es precisa; el arco se retrasa ligeramente.

La altura de corte es precisa; la tensión está marcada.

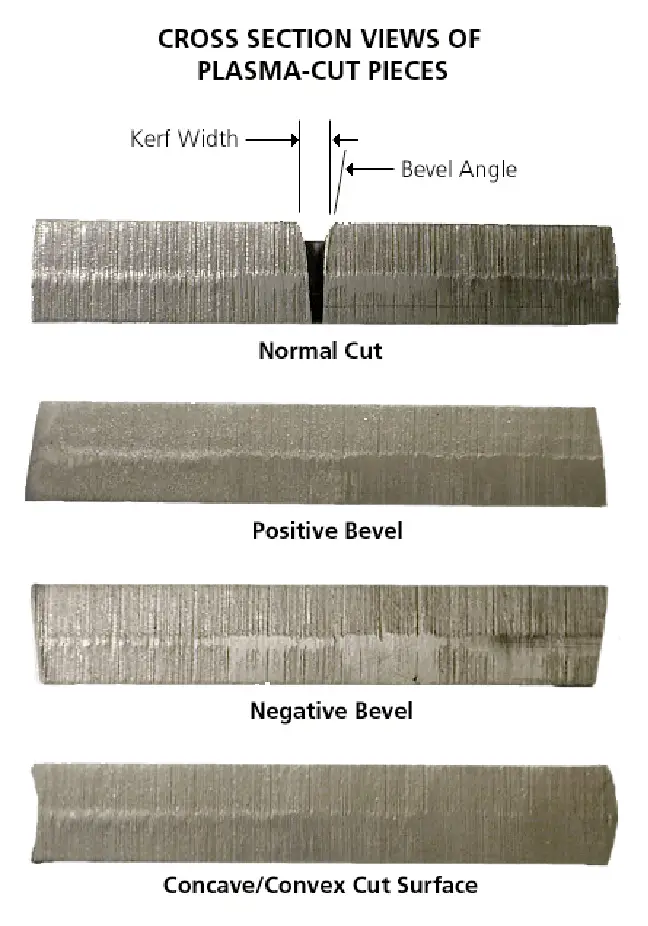

Aspecto de la superficie de corte

Más allá del oxicorte de acero con bajo contenido en carbono, la forma del borde de salida de las superficies de corte de otros materiales no indica eficazmente la velocidad de corte.

Es esencial tener en cuenta el ángulo de inclinación de la superficie cortada, el grado de adherencia de la escoria y otros atributos del aspecto, junto con la suavidad o rugosidad de la superficie, para evaluar con precisión la velocidad de corte.

Las superficies de corte cóncavas pueden deberse a alturas de corte excesivamente bajas o a un uso excesivo de consumibles. Por el contrario, las superficies de corte convexas podrían indicar alturas de corte demasiado altas o un uso excesivo de consumibles.

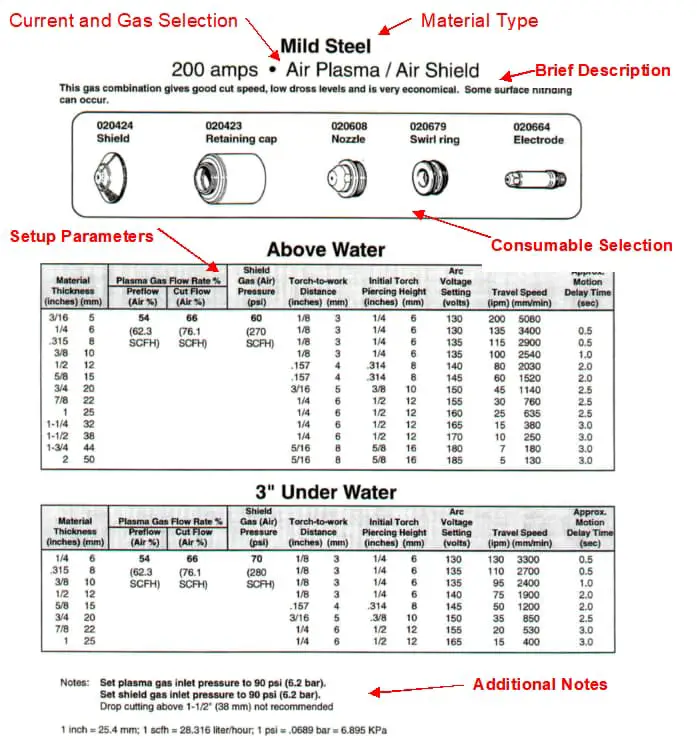

Aplicación de la tabla de parámetros de corte

La tabla de parámetros de corte proporciona los parámetros esenciales para el corte. El flujo de gas debe ajustarse de acuerdo con esta tabla, a menos que instrucciones especiales dicten ajustes adicionales para mejorar la calidad del corte.

Es fundamental modificar ligeramente parámetros como la velocidad de corte, la altura de la antorcha y la presión del arco para conseguir unos resultados de corte óptimos. Antes de iniciar el corte y después de sustituir los consumibles, es necesario soplar aire durante más de un minuto.

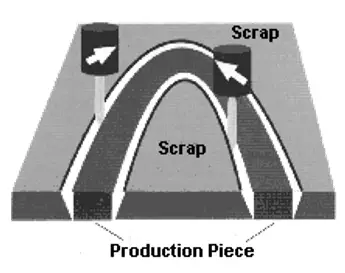

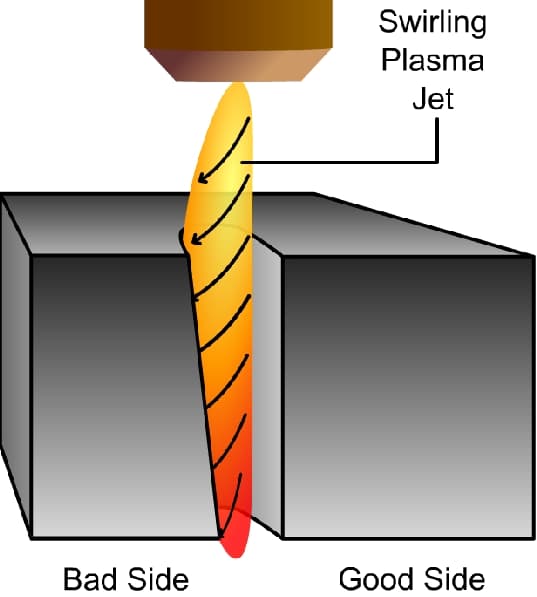

Dirección de corte

En el sentido de las agujas del reloj: Corte de los bordes exteriores de la pieza.

En sentido contrario a las agujas del reloj: Corte de los agujeros interiores de la pieza.

Diagnóstico de Apariencia: Escoria

La escoria es el material que no se desprende totalmente de la cuchilla.

Se manifiesta de tres formas:

- Escoria de alta velocidad: pequeña y dura como una perla.

- Escoria de baja velocidad: grande, en forma de burbuja, concentrada en la parte inferior de la sangría.

- Escoria superior: ligera acumulación de escoria en la parte superior de la superficie cortada.

Formación de escoria debido a la baja velocidad

La acumulación de escoria esférica es considerable, lo que permite una eliminación a gran escala que se consigue fácilmente.

Causa:

- Corriente excesiva

- Velocidad lenta

- Altura de corte demasiado baja

Solución:

- Utilice una boquilla de corte más pequeña

- Aumentar la velocidad

- Ajustar la tensión del arco al alza

Una velocidad excesiva provoca la adherencia de la escoria

La acumulación de escoria aparece en rollos finos y es difícil de eliminar.

Posibles causas:

- Daños en la boquilla de corte

- Corriente insuficiente

- Velocidad excesiva

- Altura de corte elevada

Soluciones:

- Sustituir la boquilla de corte

- Utilice una boquilla de corte más grande

- Reducir la velocidad

- Bajar la tensión del arco

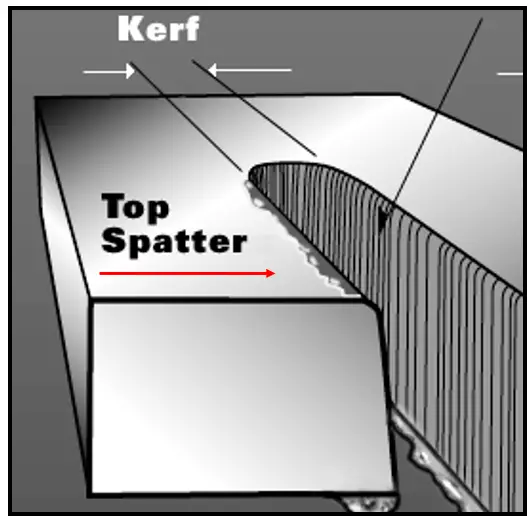

Salpicaduras en la parte superior

Las salpicaduras en la parte superior, visibles a ambos lados del corte, suelen producirse sólo en el aire corte por plasma. Reduzca gradualmente la tensión del arco (sin superar los 5 V) hasta que desaparezcan las salpicaduras de la parte superior.

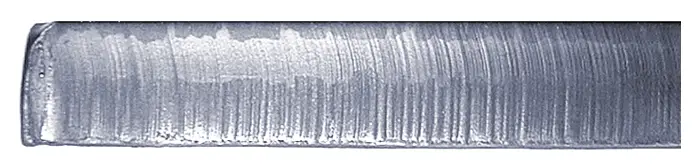

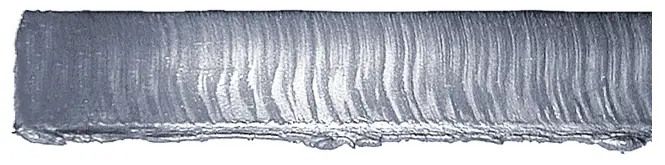

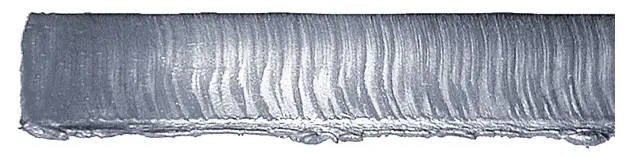

Líneas de salida

Las líneas de arrastre se refieren a las estrías que quedan en la superficie de corte durante el proceso de corte. Cuanto más lisa sea la superficie de corte, menor será la ondulación de la corriente de salida de la fuente de plasma. La forma de estas estrías depende del método de corte.

Por ejemplo, con la velocidad adecuada, el uso de nitrógeno o argón-hidrógeno para el corte produce estrías ligeramente curvadas e inclinadas aproximadamente 15 grados. Por el contrario, el uso de oxígeno para el corte produce estrías casi verticales.

Reconocimiento del borde de salida

Emplear la comparación del filo de salida para determinar la velocidad de corte óptima es una opción excelente.

Un borde de salida vertical indica que la velocidad de corte es demasiado lenta.

Un borde de salida excesivo sugiere que la velocidad de corte es demasiado rápida.

Generalmente, cuando el borde de salida está inclinado a 10-15°, significa que la velocidad de corte es la adecuada.

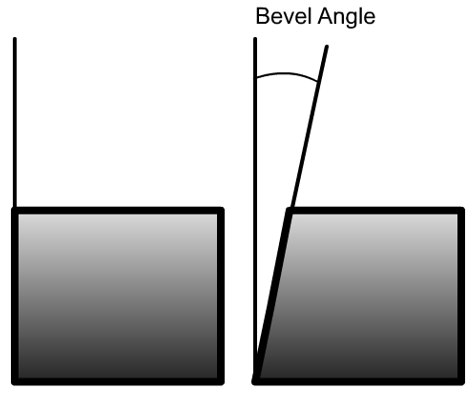

Ángulo de inclinación de la cara de corte

El ángulo de inclinación de la cara de corte es el ángulo entre la cara de corte y la línea vertical. Si el corte es perfectamente recto, entonces debe alcanzar un ángulo de 0°.

El ángulo estándar para una forma rectangular debe ser ≤4° en los cuatro lados.

Una altura de corte mayor equivale a un ángulo de inclinación de la cara de corte positivo, mientras que una altura de corte menor se relaciona con un ángulo de inclinación de la cara de corte negativo.

Bisel excesivo en la superficie de corte

- La boquilla está dañada.

- El soplete de corte no está perpendicular a la superficie del material que se está cortando.

- La dirección de corte es incorrecta (no se alinea con la dirección del anillo de remolino).

- La corriente de corte es demasiado alta/demasiado baja.

- La altura de corte es demasiado alta/demasiado baja.

- La velocidad de corte es demasiado rápida/demasiado lenta.

El impacto de la altura de la antorcha en el ángulo de biselado en los procesos de corte.

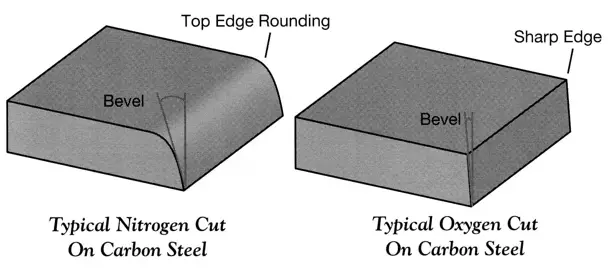

Oxígeno y nitrógeno

En comparación con el corte con nitrógeno, el resultado del corte con oxígeno presenta bordes definidos alrededor de la pieza con un mínimo de escoria.

Las piezas obtenidas mediante corte por plasma oxígeno son comparativamente más limpias, con una soldabilidad, conformabilidad y mecanizabilidad superiores en las superficies cortadas.

Diagnóstico visual: Anchura de la ranura

La sangría es el espacio (o el material eliminado) que se forma durante el proceso de corte.

La anchura del corte es crucial para la precisión dimensional de la pieza.

Anchura de la ranura = 1,5-2,0 x diámetro de la boquilla de corte

Menor velocidad = mayor anchura de corte

Mayor corriente = mayor anchura de corte

Especificaciones para el corte de agujeros redondos

Regla: El diámetro del orificio que se va a cortar debe ser al menos el doble del grosor del material que se va a cortar. Al cortar orificios más pequeños, puede formarse un orificio cónico.