Para obtener buenos resultados de soldadura, es necesario elegir parámetros de soldadura razonables. Los principales parámetros de la soldadura por arco metálico protegido incluyen el tipo y la polaridad de la corriente de soldadura, el diámetro del electrodo, la corriente de soldadura, la tensión del arco, la velocidad de soldadura y el número de capas de soldadura. Estructuralmente, también incluye la ranura de la pieza de trabajo y cuestiones relacionadas con el antes y el después de la soldadura.

1. Selección del tipo de corriente y la polaridad

La selección del tipo de corriente de soldadura depende principalmente del tipo de revestimiento del electrodo, como los electrodos de sodio de bajo hidrógeno que utilizan corriente continua de polaridad inversa; los electrodos de potasio de bajo hidrógeno y los electrodos ácidos requieren tanto corriente continua como alterna, y generalmente utilizan corriente alterna.

La polaridad se refiere al método de conexión de los terminales positivo y negativo de la salida de la máquina de soldar de corriente continua. La conexión de la pieza de trabajo al terminal positivo (pinza de soldadura, electrodo al terminal negativo) se denomina conexión directa; la conexión al terminal negativo se denomina conexión inversa, los electrodos de sodio y potasio de bajo hidrógeno utilizan la conexión inversa. Los electrodos ácidos pueden utilizar tanto corriente alterna como continua, conexión directa o inversa; cuando se utiliza una máquina de soldar de corriente continua, utilizar la conexión directa para chapas gruesas y la conexión inversa para chapas finas.

2. Selección del diámetro del electrodo

(1) Seleccionar en función del grosor de la pieza

La relación entre el diámetro del electrodo y el espesor de la pieza se muestra en la Tabla 5-8. Para la primera capa de la soldadura multicapa con ranura y para soldaduras en posiciones distintas a la soldadura plana, debe utilizarse un diámetro de electrodo menor que el utilizado para soldaduras planas.

Tabla 5-8 Relación entre el diámetro del electrodo y el espesor de la pieza

| Espesor de la pieza/mm | ≤1.5 | 2 | 3 | 4~5 | 6~12 | >13 |

| Diámetro del electrodo/mm | 1.5 | 2 | 3.2 | 3.2 ~4 | 4~5 | 5~6 |

(2) Seleccionar según la posición de soldadura

Para obtener un baño de fusión más grande durante el proceso de soldadura y reducir el goteo de metal fundido, el diámetro del electrodo utilizado en posiciones de soldadura plana es mayor que el utilizado en otras posiciones de soldadura con el mismo grosor de pieza. El diámetro máximo del electrodo para las posiciones de soldadura vertical no debe superar los 5 mm, y el diámetro del electrodo utilizado para la soldadura horizontal y por encima de la cabeza no debe superar los 4 mm.

3. Selección de la corriente de soldadura

(1) Seleccione según el diámetro del electrodo

El método consiste en consultar una tabla o calcular.

1) Consultar la tabla. La tabla 5-9 proporciona valores de referencia para las corrientes de soldadura adecuadas para electrodos de diversos diámetros.

Tabla 5-9 Valores de referencia de la corriente de soldadura para electrodos de diferentes diámetros

| Diámetro del electrodo/mm | 1.6 | 2 | 2.5 | 3.2 | 4 | 5 | 5.8 |

| Corriente de soldadura/A | 25~40 | 40~65 | 50~80 | 100 ~130 | 160 ~210 | 200 ~270 | 260 ~300 |

2) Calcular mediante la siguiente fórmula empírica:

I=(30 ~50)d

Dónde:

- d - diámetro del electrodo, mm;

- I - corriente de soldadura, A.

(2) Seleccione según la posición de soldadura.

Para la soldadura plana, se puede elegir una corriente mayor para soldar. Para la soldadura horizontal, vertical y por encima de la cabeza, la corriente de soldadura debe ser 10%~20% inferior a la de las posiciones de soldadura plana.

(3) Seleccione según el número de capas de soldadura.

Para las pasadas de raíz, especialmente para la soldadura de una sola cara con formación de doble cara, debe elegirse una corriente de soldadura menor; para las pasadas de relleno, puede utilizarse una corriente de soldadura mayor, y para las pasadas de recubrimiento, la corriente utilizada debe ser ligeramente menor.

Existen varios métodos para determinar si la corriente seleccionada es la adecuada:

1) Observe las salpicaduras.

Cuando la corriente es demasiado alta, grandes partículas de metal líquido salpican fuera del baño de soldadura con fuertes chasquidos; cuando la corriente es demasiado baja, es difícil distinguir entre escoria y metal líquido.

2) Observar la formación de la soldadura.

Cuando la corriente es demasiado alta, la penetración es profunda, la soldadura se hunde y los lados de la soldadura tienden a socavarse; cuando la corriente es demasiado baja, la soldadura es estrecha y alta, con mala fusión en los lados con el material base.

3) Observar el estado de fusión del electrodo.

Cuando la corriente es demasiado alta, el electrodo se funde y se pone rojo antes de tiempo; cuando la corriente es demasiado baja, el arco es inestable y el electrodo tiende a pegarse a la pieza.

4. Selección de la tensión del arco

La tensión del arco viene determinada principalmente por la longitud del arco. Generalmente, la longitud del arco es de 0,5 a 1 veces el diámetro del electrodo, con una tensión de arco correspondiente de 16 a 25V. Para electrodos básicos, la longitud del arco debe ser la mitad del diámetro del electrodo, y para electrodos ácidos, la longitud del arco debe ser igual al diámetro del electrodo.

5. Selección de la velocidad de soldadura

En velocidad de soldadura puede ser controlada con flexibilidad por el soldador en función de la situación específica, con el principio de garantizar que el cordón de soldadura tenga las dimensiones externas requeridas y asegurar una buena fusión. Cuando se sueldan materiales que tienen requisitos estrictos en cuanto al aporte de calor de soldadura, la velocidad de soldadura debe controlarse según lo especificado en los documentos del proceso. Durante el proceso de soldadura, el soldador debe ajustar la velocidad de soldadura en cualquier momento para garantizar la consistencia de la altura y la anchura de la costura de soldadura.

Si la velocidad de soldadura es demasiado lenta, el cordón de soldadura será demasiado alto o demasiado estrecho, y la forma será irregular; al soldar chapas finas, puede incluso quemarse; si la velocidad de soldadura es demasiado rápida, el cordón de soldadura será estrecho, lo que provocará defectos de penetración incompleta.

6. Selección del número de capas de soldadura

El principio para determinar el número de capas de soldadura es garantizar que el metal de soldadura tenga suficiente plasticidad. Con la condición de garantizar la calidad de la soldadura, utilice electrodos de gran diámetro y alta corriente para soldar a fin de mejorar la productividad de la mano de obra.

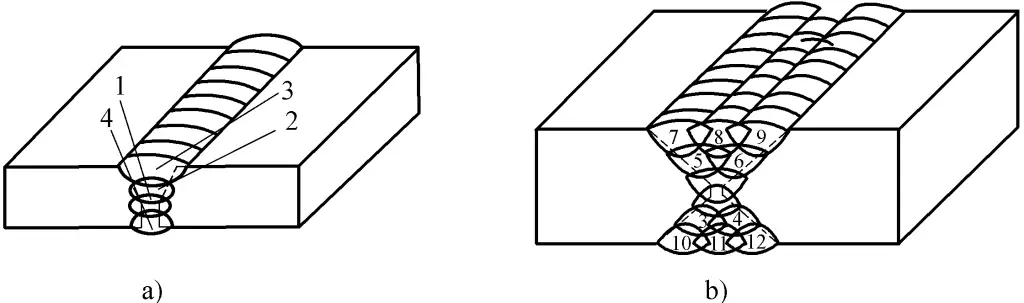

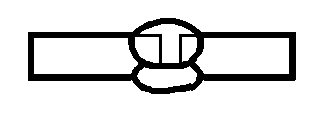

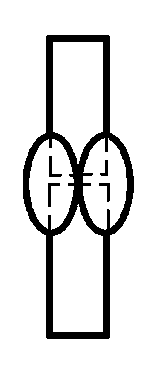

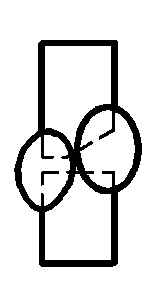

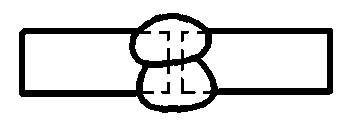

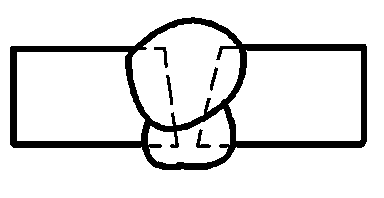

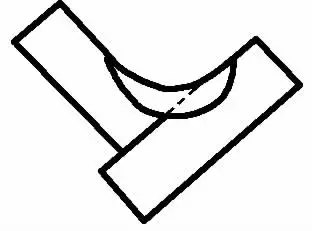

Como se muestra en la Figura 5-13, al realizar soldaduras multicapa y multipaso en aceros con bajo contenido en carbono y aceros estructurales comunes de baja aleación como el Q345 (16Mn), el número de capas de soldadura tiene poco impacto en la calidad de la unión, pero si el número de capas es demasiado reducido y el espesor de cada capa de soldadura es demasiado grande, tendrá cierto impacto en la plasticidad del metal de soldadura. Para otros tipos de acero, debe utilizarse la soldadura multicapa y multipaso, y el espesor de cada capa de soldadura debe ser generalmente ≤4mm.

a) Soldadura multicapa

b) Soldadura multicapa multipaso

1 ~ 12-Números de pasada de soldadura

7. Selección del aporte térmico de soldadura

El aporte térmico de soldadura se refiere al aporte de energía térmica a la unidad de longitud de la soldadura por la fuente de energía de soldadura durante la soldadura por fusión, y su fórmula de cálculo es la siguiente:

En la fórmula, q es el aporte de calor por unidad de longitud de la soldadura (J/mm); I es la corriente de soldadura (A); U es la tensión del arco (V); v es la velocidad de soldadura (mm/s); ???? es la eficiencia térmica (para la soldadura por arco metálico protegido ???? es 0,7~0,8; para soldadura por arco sumergido ???? es 0,8~0,95; para TIG ???? es 0,5).

Ejemplo: Al soldar acero Q345 (16Mn), el aporte térmico de soldadura necesario no debe superar los 28kJ/cm. Si se elige una corriente de soldadura de 180 A y una tensión de arco de 28 V, ¿cuál debe ser la velocidad de soldadura?

Resolver I=180A; q=28kJ/cm; U=28V

Tome ????=0.7

De:

Ya se sabe:

Por lo tanto:

La velocidad de soldadura debe ser de 0,126 cm/s.

El aporte de calor tiene poco efecto en el rendimiento de las uniones soldadas de acero con bajo contenido en carbono, por lo que, para la soldadura por arco metálico protegido de acero con bajo contenido en carbono, generalmente no se especifica el aporte de calor. Para los aceros de baja aleación y los aceros inoxidables, un aporte térmico excesivo afectará al rendimiento de las uniones soldadas; un aporte térmico demasiado bajo puede provocar defectos de agrietamiento en algunos aceros durante el proceso de soldadura, por lo tanto, en el proceso de soldadura de estos aceros se debe especificar el aporte térmico.

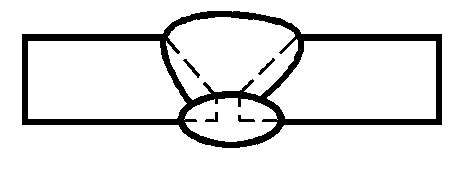

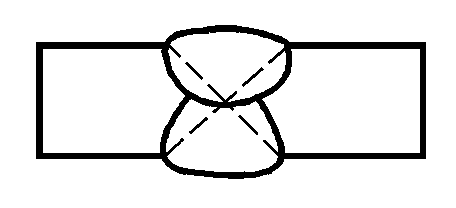

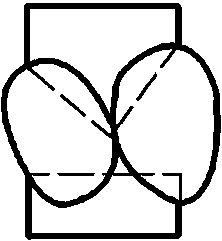

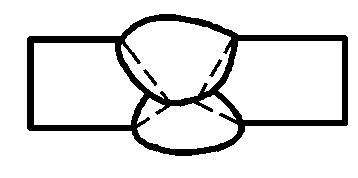

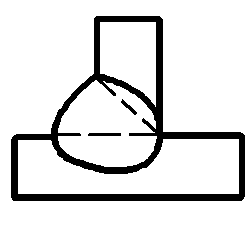

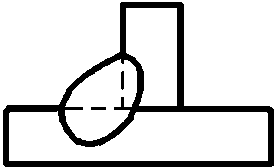

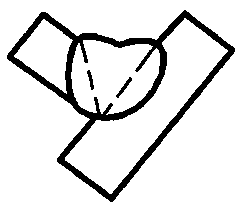

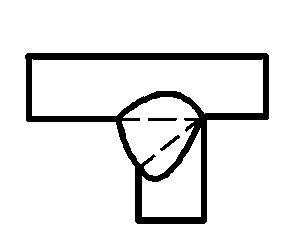

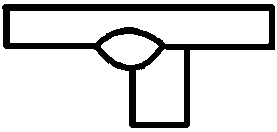

8. Selección de la forma y el tamaño de la ranura

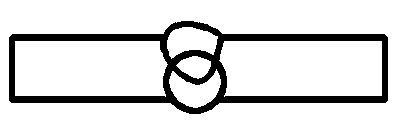

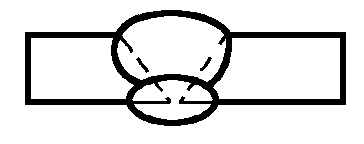

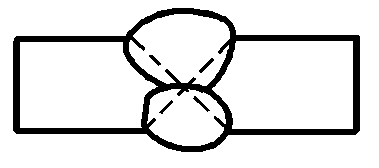

En el proceso de soldadura por arco metálico protegido, debido a las diferentes formas estructurales de la soldadura, los diferentes grosores de las piezas de trabajo y los diferentes requisitos de calidad de la soldadura, las formas de las juntas y las ranuras también varían. Las formas de unión más comunes son la unión a tope, la unión solapada, la unión en esquina, la unión en T y la unión en extremo. En la Figura 5-14 se muestran las formas y tamaños de las ranuras de soldadura más comunes.

9. Parámetros de soldadura por arco con electrodo utilizados habitualmente

Consulte la Tabla 5-10 para conocer los parámetros de soldadura por arco con electrodo en diferentes estados.

Tabla 5-10 Parámetros de soldadura por arco con electrodo en diferentes estados

| Posición espacial del cordón de soldadura | Forma de la sección transversal del cordón de soldadura | Espesor de la pieza o de la soldadura Tamaño del tramo /mm | Primera capa de soldadura | Otras capas de soldadura | Soldadura de respaldo | |||

| Diámetro del electrodo /mm | Corriente de soldadura /A | Diámetro del electrodo /mm | Corriente de soldadura /A | Diámetro del electrodo /mm | Corriente de soldadura /A | |||

| Soldadura plana a tope |  | 2 | 2 | 55~60 | - | - | 2 | 55~60 |

| 2.5~3.5 | 3.2 | 90 ~120 | - | - | 3.2 | 90 ~120 | ||

| 4 ~5 | 3.2 | 100~130 | - | - | 3.2 | 100 ~130 | ||

| 4 | 160 ~200 | - | - | 4 | 160 ~210 | |||

| 5 | 200 ~260 | - | - | 5 | 220~250 | |||

| 5 ~6 | 4 | 160 ~210 | - | - | 3.2 | 100 ~130 | |

| 4 | 180 ~210 | |||||||

| ≥8 | 4 | 160 ~210 | 4 | 160 ~210 | 4 | 180 ~210 | ||

| 5 | 220 ~280 | 5 | 220~260 | |||||

| ≥12 | 4 | 160 ~210 | 4 | 160 ~210 | - | - | |

| 5 | 220 ~280 | - | - | |||||

| Soldadura vertical a tope |  | 2 | 2 | 50~55 | - | - | 2 | 50~55 |

| 2.5~4 | 3.2 | 80 ~110 | - | - | 3.2 | 80 ~110 | ||

| 5~6 | 3.2 | 90 ~120 | - | - | 3.2 | 90 ~120 | |

| 7 ~10 | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 | ||

| 4 | 120 ~160 | 3.2 | 90 ~120 | |||||

| ≥11 | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 | ||

| 4 | 120 ~160 | 5 | 160 ~200 | |||||

| 12 ~18 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | |

| 4 | 120 ~160 | |||||||

| ≥19 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | ||

| 4 | 120 ~160 | 5 | 160 ~200 | |||||

| Soldadura horizontal a tope |  | 2 | 2 | 50~55 | - | - | 2 | 50~55 |

| 2.5 | 3.2 | 80 ~110 | - | - | 3.2 | 80 ~110 | ||

| 3 ~4 | 3.2 | 90 ~120 | - | - | 3.2 | 90~120 | ||

| 4 | 120 ~160 | - | - | 4 | 120 ~160 | |||

| 5 ~8 | 3.2 | 90 ~120 | 3.2 | 90 ~ 120 | 3.2 | 90 ~ 120 | |

| 4 | 140 ~ 160 | 4 | 120 ~160 | |||||

| ≥9 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | 3.2 | 90~120 | ||

| 4 | 140 ~160 | 4 | 120 ~160 | |||||

| 14 ~18 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | - | - | |

| 4 | 140 ~160 | |||||||

| ≥19 | 4 | 140 ~160 | 4 | 140 ~ 160 | - | - | ||

| Soldadura a tope |  | 2 | - | - | - | - | 2 | 50 ~ 65 |

| 2.5 | - | - | - | - | 3.2 | 80 ~110 | ||

| 3 ~5 | - | - | - | - | 3.2 | 90 ~110 | ||

| 4 | 120 ~160 | |||||||

| 5 ~8 | 3. 2 | 90 ~ 120 | 3.2 | 90 ~ 120 | - | - | |

| 4 | 140 ~ 160 | |||||||

| ≥9 | 3. 2 | 90 ~ 120 | 4 | 140 ~ 160 | - | - | ||

| 4 | 140 ~160 | |||||||

| 12 ~18 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | - | - | |

| 4 | 140 ~ 160 | |||||||

| ≥19 | 4 | 140 ~160 | 4 | 140 ~ 160 | - | - | ||

| Soldadura a tope de ángulo plano |  | 2 | 2 | 55~65 | - | - | - | - |

| 3 | 3.2 | 100 ~120 | - | - | - | - | ||

| 4 | 3.2 | 100~120 | - | - | - | - | ||

| 4 | 160 ~200 | - | - | - | - | |||

| 5 ~6 | 4 | 160 ~200 | - | - | - | - | ||

| 5 | 220~280 | - | - | - | - | |||

| ≥7 | 4 | 160~200 | 5 | 220~230 | - | - | ||

| 5 | 220~280 | 5 | 220 ~230 | - | - | |||

| - | 4 | 160 ~200 | 4 | 160 ~200 | 4 | 160 ~220 | |

| 5 | 220 ~280 | |||||||

| Soldadura a tope en ángulo vertical |  | 2 | 2 | 50 ~ 60 | - | - | - | - |

| 3 ~4 | 3.2 | 90 ~120 | ||||||

| 5 ~8 | 3.2 | 90 ~120 | - | - | - | - | ||

| 4 | 120 ~160 | |||||||

| 9 ~12 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | ||

| 4 | 120~160 | |||||||

| Soldadura a tope en ángulo vertical |  | - | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 |

| 4 | 120 ~160 | |||||||

| Soldadura a tope de ángulo superior |  | 2 | 2 | 50 ~60 | - | - | - | - |

| 3 ~4 | 3.2 | 90 ~120 | - | - | - | - | ||

| 5~6 | 4 | 120 ~ 160 | - | - | - | - | ||

| ≥7 | 4 | 140 ~160 | 4 | 140 ~160 | - | - | ||

| - | 3.2 | 90 ~120 | 4 | 140 ~160 | 3.2 | 90 ~ 120 | |

| 4 | 140 ~ 160 | 4 | 140 ~160 | |||||