La soldadura de hierro fundido se aplica principalmente en los siguientes ámbitos:

(1) Reparación por soldadura de defectos de fundición

(2) Reparación por soldadura de piezas de fundición dañadas

(3) Producción parcial

1. Tipos y características de la fundición

I. Tipos y composición de la fundición

La fundición es una aleación de hierro y carbono con w(C) > 2%.

1. Según el estado y la forma del carbono en la fundición, puede dividirse en fundición blanca, fundición gris, fundición maleable, fundición dúctil y fundición de grafito compactado.

2. En la fundición blanca, la mayor parte del carbono existe en forma de cementita (Fe3C). La superficie de fractura aparece blanca, de ahí el nombre de fundición blanca. Se utiliza poco en la fabricación mecánica, principalmente para rodillos y similares.

3. En la fundición gris, la fundición maleable, la fundición dúctil y la fundición de grafito compactada, el carbono se presenta principalmente en forma de grafito, con una parte en perlita.

4. Actualmente, la fundición gris tiene la aplicación más amplia, seguida de la fundición dúctil. El tratamiento de recocido de grafitización de la fundición maleable es largo y costoso, por lo que en muchos casos se sustituye gradualmente por la fundición dúctil. La fundición de grafito compactado se encuentra aún en una fase inicial de promoción y aplicación.

II. Estructura y rendimiento de la fundición

La fundición (excluida la fundición blanca) puede considerarse acero al carbono con graves inclusiones: grafito. Su rendimiento depende principalmente de la forma, el tamaño, la cantidad y las características de distribución del grafito, mientras que la estructura de la matriz también tiene cierta influencia.

El estado del carbono en la fundición y la estructura de su matriz vienen determinados por la velocidad de enfriamiento (espesor de pared) de la fundición y su composición química.

Sobre el hierro fundido:

1. Las formas de grafito en los cuatro tipos de fundición son diferentes:

Fundición gris: Matriz de ferrita + grafito en escamas

Fundición maleable: Matriz de ferrita + grafito nodular

Fundición dúctil: Matriz de ferrita + grafito esférico

Hierro grafitado compactado: Matriz de ferrita + grafito vermicular

2. Debido a las diferentes formas de grafito, el efecto debilitador sobre las propiedades de la matriz varía, lo que da lugar a diferencias significativas en las propiedades mecánicas de los cuatro tipos de fundición.

3. El hierro fundido tiene una plasticidad y una tenacidad muy inferiores a las del acero.

4. En la producción, cambiar la estructura de la matriz de la fundición gris implica principalmente alterar la cantidad de perlita para mejorar su dureza y resistencia al desgaste, mientras que la resistencia, elasticidad, plasticidad y tenacidad de la fundición gris vienen determinadas principalmente por el grafito.

5. La fundición dúctil puede reforzarse o su estructura matricial puede alterarse mediante aleación o tratamiento térmico para mejorar sus propiedades mecánicas.

Influencia del espesor de la pared de fundición (velocidad de enfriamiento) y de la composición química en la estructura del hierro fundido:

Fundición moteada: El carbono existe en parte en forma de grafito, similar a la fundición gris, y en parte en forma de cementita libre, similar a la fundición blanca, lo que da lugar a un aspecto moteado en la fractura.

Propiedades mecánicas de la fundición gris

| Grado | σb (MPa) | HBS |

| HT-100 | 100) | 143-229 |

| HT-150 | 150 | 163-229 |

| HT-200 | 200 | 170-241 |

| HT-250 | 250 | 170-241 |

| HT-300 | 300 | 170-241 |

| HT-350 | 350 | 197-269 |

Calidades y propiedades mecánicas de la fundición dúctil ordinaria y de baja aleación

| Grado | σs (MPa) | σs (MPa) | σs (MPa) | HBS |

| No menos de | ||||

| QT400-18 | 400 | 250 | 18 | <180 |

| QT450-10 | 450 | 310 | 10 | <217 |

| QT500-7 | 500 | 320 | 7 | 170-230 |

| QT600-3 | 600 | 370 | 3 | 190-270 |

| Q1700-2 | 700 | 420 | 2 | 225-305 |

| QT800-2 | 800 | 480 | 2 | 245-335 |

Significado de grados de hierro fundido:

HT250:

HT representa la fundición gris; 250 representa la resistencia mínima a la tracción de 250 MPa.

QT400-18:

QT representa la fundición dúctil; 400 representa la resistencia mínima a la tracción de 400 MPa; 18 representa el alargamiento de 18%.

2. Soldabilidad de la fundición gris

La fundición gris se caracteriza por un alto contenido de carbono y un alto contenido de impurezas de azufre y fósforo.

La soldabilidad deficiente plantea dos problemas principales: la aparición de fundición blanca y estructura endurecida por temple en la unión soldada, y la tendencia a la formación de grietas en la unión soldada.

I. Fundición blanca y estructura templada en la unión soldada

1. Razón de la fundición blanca: Al soldar hierro gris, debido al pequeño tamaño del baño de soldadura y a su corto tiempo de existencia, combinado con la conductividad térmica dentro de la fundición, la velocidad de enfriamiento de la soldadura y de la zona adyacente es mucho mayor que la velocidad de enfriamiento de la fundición en el molde de arena. Esto conduce a la formación de una gran cantidad de cementita, dando lugar a una estructura de fundición blanca.

2. Zona de fundición blanca: Principalmente en la zona de soldadura, zona parcialmente fundida y zona de austenita.

3. El azufre, comúnmente presente en la fundición gris, favorece en gran medida la formación de fundición blanca. 4. El fósforo influye poco en la grafitización, pero un exceso de fósforo puede provocar la formación de un eutéctico de fósforo quebradizo y duro, reduciendo así las propiedades mecánicas de la fundición gris.

II. Agrietamiento de la soldadura

(1) Fisuración en frío

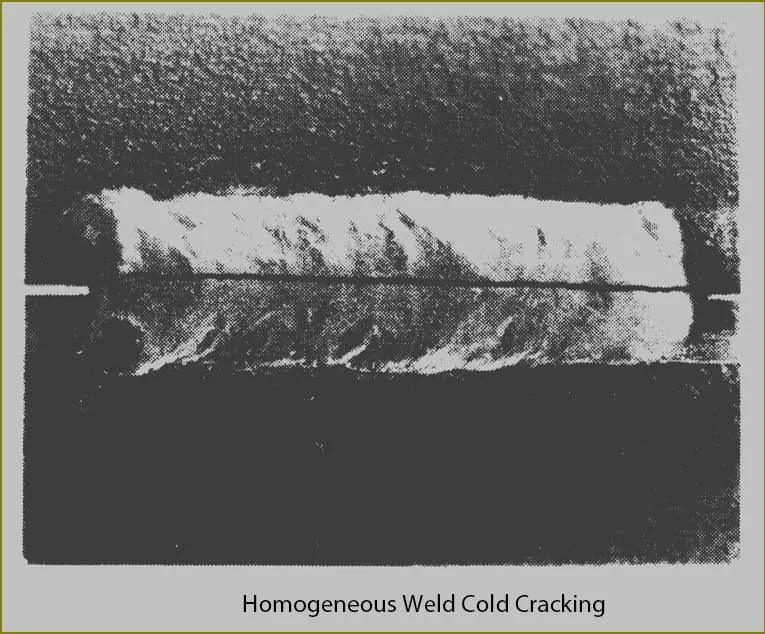

1. Fisuración en frío en la unión soldada

Este tipo de fisuración es más probable que se produzca al soldar hierro fundido.

Cuando se utilizan materiales de soldadura distintos para soldar, lo que da lugar a una unión austenítica, ferrítica o con base de cobre, y se adopta un proceso de soldadura en frío razonable, el metal de soldadura es menos propenso a la fisuración en frío.

Se ha determinado que la temperatura a la que se agrietan las juntas de soldadura de hierro fundido suele ser inferior a 400°C. Las grietas suelen ir acompañadas de sonidos audibles de fractura frágil.

Este tipo de agrietamiento suele producirse en soldaduras largas o al reparar grandes defectos de fundición con gran rigidez.

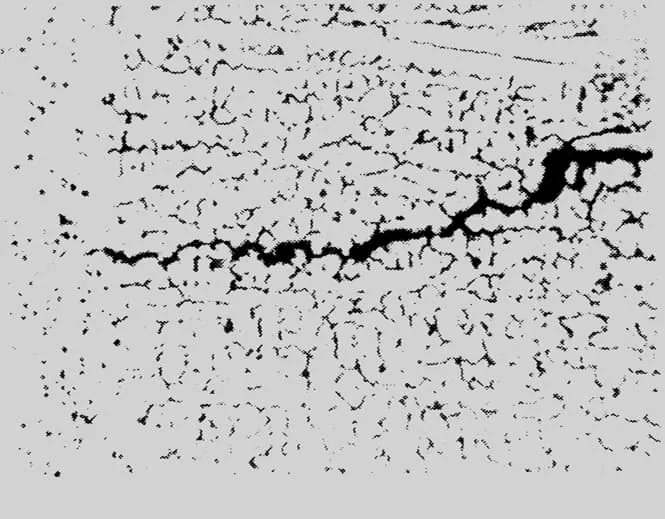

2. Fisuración en frío en la zona afectada por el calor

La mayoría de las grietas frías se producen en la zona afectada por el calor, que contiene una gran cantidad de cementita y martensita (Figura 4-7).

Además, cuando la pieza de fundición es delgada, incluso los defectos de fundición menores (como porosidad de gas, inclusiones de escoria) tienen un impacto significativo en la reducción de la sección transversal de trabajo efectiva de la soldadura. En tales casos, pueden producirse grietas frías en la zona afectada por el calor ligeramente alejada de la línea de fusión.

El empleo de medidas de proceso para reducir la tensión en la unión soldada y evitar la formación de cementita y martensita en la unión soldada puede ayudar a prevenir la aparición de grietas frías, como el precalentamiento antes de soldar.

(2) Fisuración en caliente

1. La soldadura de fundición gris, especialmente con juntas de soldadura disimilares, tiene una mayor sensibilidad a la fisuración por solidificación:

Cuando se suelda hierro fundido, la junta de soldadura no es sensible a la fisuración en caliente. Sin embargo, cuando se utilizan electrodos de acero con bajo contenido en carbono y electrodos de fundición con base de níquel para la soldadura en frío, la junta de soldadura es más propensa a las grietas de solidificación, que son un tipo de grietas en caliente.

Al soldar hierro fundido con electrodos de acero de bajo contenido en carbono, la primera capa de soldadura es susceptible de agrietarse en caliente, a menudo oculta en la parte inferior de la soldadura y no fácilmente detectable desde la superficie de soldadura.

Al soldar hierro fundido con electrodos de hierro fundido a base de níquel, la unión soldada es más sensible a la fisuración en caliente.

2. Prevención: En la producción, las medidas se centran principalmente en reducir las tensiones de soldadura, alterar el sistema de aleación de la unión soldada y limitar la inclusión de impurezas del material base en la unión soldada.

3. Proceso de soldadura de la fundición gris

I. Soldadura por fusión de uniones soldadas homogéneas (hierro fundido)

(1) Soldadura por arco y soldadura semicaliente

Precalentar toda la soldadura o la zona localizada con defectos a una temperatura de 600-700°C (rojo oscuro) y, a continuación, realizar la soldadura de reparación. Este proceso, seguido de un enfriamiento lento, se conoce como "soldadura en caliente".

El precalentamiento en el rango de temperaturas de 300-400°C se denomina "soldadura semicaliente".

Electrodos para soldadura en caliente y semicaliente:

Existen dos tipos de electrodos: electrodos de fundición de grafito con núcleo de hierro fundido (Z248) y electrodos de fundición de grafito con núcleo de acero (Z208).

"Z248" se utiliza principalmente para reparar defectos en piezas de fundición gruesas y grandes, a menudo fabricadas por el usuario.

Los electrodos "Z208" tienen un núcleo de acero de bajo contenido en carbono (H08) recubierto con un fundente de alto contenido en grafito, lo que da como resultado una soldadura de tipo hierro fundido. Pueden fabricarlos la mayoría de los fabricantes de electrodos profesionales.

Notación de los grados de los electrodos de soldadura de hierro fundido:

El prefijo "z" indica un electrodo de soldadura de hierro fundido.

El primer dígito del grado representa el tipo de composición química principal del metal de soldadura, como se indica en la tabla adjunta.

El segundo dígito representa diferentes grados dentro del mismo tipo de composición química principal del metal de soldadura, que van de 0 a 9 (10 grados).

El tercer dígito representa el tipo de fundente y la corriente de soldadura.

| Grado | El metal del cordón de soldadura está formado principalmente por las siguientes composiciones químicas |

| Z1XX | Acero al carbono o acero de alto vanadio |

| Z2XX | Fundición (incluida la fundición dúctil) |

| Z3XX | Níquel puro |

| Z4XX | Níquel hierro |

| Z5XX | Cobre níquel |

| Z6XX | Cobre hierro |

| Z7XX | En desarrollo |

2. Proceso de soldadura en caliente:

(1) Precalentamiento:

Para las piezas fundidas complejas, es aconsejable utilizar un precalentamiento global, mientras que para las piezas fundidas simples, se puede utilizar un precalentamiento localizado.

El precalentamiento general se suele realizar calentando toda la pieza fundida mediante un horno de tierra o un horno abierto revestido de ladrillos, mientras que el precalentamiento localizado se puede conseguir utilizando gas o llama de oxiacetileno.

(2) Limpieza previa a la soldadura:

Si hay contaminación de aceite en el lugar del defecto de la pieza fundida, puede eliminarse calentando con una llama de oxiacetileno. A continuación, en función de la naturaleza del defecto, se pueden utilizar herramientas como la amoladora manual, el cincel o el cincel de aire para la preparación posterior. Al preparar la ranura, se debe cincelar o esmerilar hasta que no haya defectos, y la ranura resultante debe tener un fondo liso y una abertura ligeramente más ancha para facilitar la operación de soldadura y garantizar la calidad de la misma.

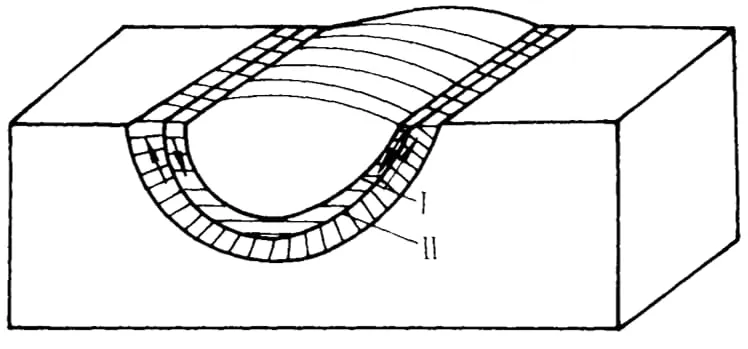

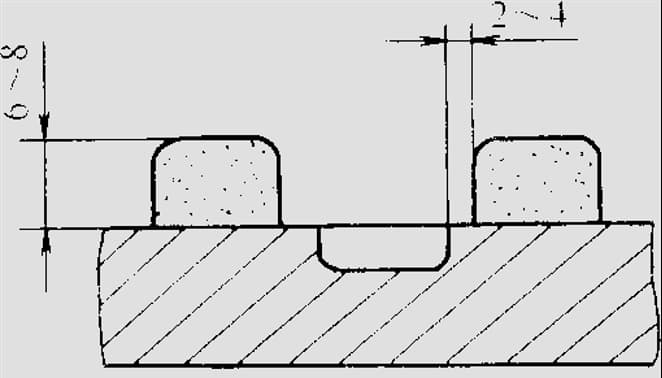

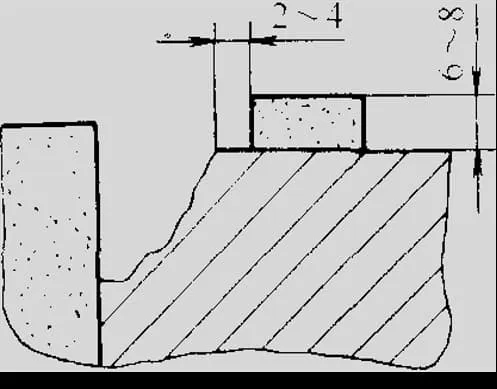

(3) Conformación:

Para evitar la pérdida de metal fundido y garantizar la forma deseada de la unión soldada, debe darse forma a los bordes, esquinas y defectos de penetración antes de soldar. La forma y las dimensiones se ilustran en el diagrama siguiente.

Figura 5.5: Conformado para reparación por soldadura en caliente en diferentes zonas defectuosas

- a) Reparación de defectos intermedios

- b) Reparación de defectos en bordes y esquinas

El material de moldeo puede ser una mezcla de arena de moldeo y vidrio al agua o arcilla amarilla. Se recomienda colocar piezas de grafito resistentes a altas temperaturas (normalmente fabricadas a partir de electrodos de grafito desechados) en la pared interior para evitar que el material de moldeo se derrita o colapse debido al calor. El secado del material de conformación debe realizarse antes de la soldadura.

(4) Soldadura:

Durante la soldadura, para mantener la temperatura de precalentamiento y acortar el tiempo de trabajo a alta temperatura, es preferible utilizar corriente alta, arco largo y soldadura continua para completar el proceso en el menor tiempo posible.

El uso de un arco largo adecuado facilitará la fusión del fundente y la transición del grafito a la junta de soldadura.

La soldadura por arco es adecuada para reparar grandes defectos en piezas de fundición de espesor medio (>10 mm). Para piezas de fundición de paredes finas de menos de 8 mm, no se recomienda debido al riesgo de quemaduras.

(5) Enfriamiento lento posterior a la soldadura: Es habitual cubrir la zona soldada con materiales aislantes (como el amianto) y dejar que se enfríe de forma natural con el horno.

3. Proceso de soldadura semi-caliente:

Con el fin de reducir la temperatura de precalentamiento y mejorar las condiciones de trabajo, se ha comprobado en la práctica que aumentando la capacidad de grafitización de la junta de soldadura y utilizando un precalentamiento global o localizado a 300-400°C, se pueden obtener resultados satisfactorios en la soldadura de piezas moldeadas con menor rigidez.

La soldadura en semicaliente suele emplearse cuando la tensión en la zona de reparación de la pieza fundida es relativamente baja. Generalmente, pueden utilizarse electrodos de fundición "Z208" o "Z248".

El proceso de soldadura en semicaliente es similar al proceso de soldadura en caliente, con corriente elevada, arco largo, soldadura continua y aislamiento posterior a la soldadura y enfriamiento lento.

La soldadura semicaliente por arco sólo es adecuada para casos en los que la rigidez de la zona de reparación es pequeña o la forma de la pieza fundida es relativamente sencilla.

(B) Soldadura con gas:

La soldadura con gas es muy adecuada para reparar piezas de fundición de paredes finas.

En general, la soldadura con gas se utiliza sobre todo para reparar defectos en componentes de paredes finas con menor rigidez.

Para componentes de paredes delgadas con mayor rigidez, a fin de reducir las tensiones de soldadura y evitar la formación de grietas, se recomienda utilizar la soldadura con gas con precalentamiento general del componente. La temperatura de precalentamiento debe rondar los 600-700°C, seguida de medidas de enfriamiento lento tras la soldadura.

1. Consumibles de soldadura de gas:

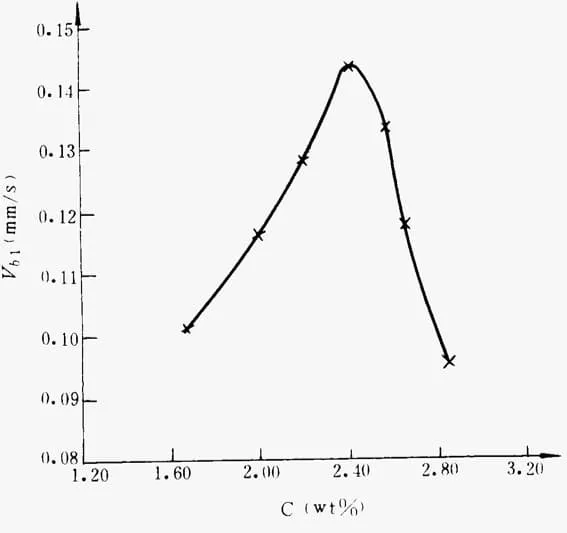

El contenido de carbono y silicio en el hilo de soldadura debe ser ligeramente superior al utilizado en la soldadura en caliente. Por lo general, en la soldadura con gas (equivalente al precalentamiento localizado), el contenido total de w(C+Si) en la unión soldada es de aproximadamente 7%.

El grado unificado para el fundente de soldadura de gas utilizado en la soldadura de hierro fundido en China es "CJ201".

2. Proceso de soldadura con gas para fundición gris:

1) Antes de soldar con gas, debe limpiarse la pieza fundida.

2) Seleccione un soplete y una boquilla de soldadura de mayor tamaño en función del grosor de la pieza fundida para mejorar la eficacia de la llama y aumentar la velocidad de calentamiento. La llama de soldadura de gas debe ser generalmente neutra o ligeramente carburante, y no oxidante.

3) Procure mantener una posición horizontal durante la soldadura.

4) Las piezas fundidas pueden enfriarse de forma natural tras la soldadura con gas.

5) Para piezas de fundición más pequeñas, cuando los defectos se localizan en los bordes y zonas de menor rigidez, puede utilizarse el método de soldadura en frío.

6) Cuando los defectos se localizan en el centro de la pieza fundida, la junta tiene mayor rigidez o la pieza fundida tiene una forma compleja, el método de soldadura en frío puede no dar buenos resultados. En tales casos, debe utilizarse el método de soldadura en caliente con una temperatura de precalentamiento de 600-700°C o el método de "calentamiento para reducir la zona de tensión".

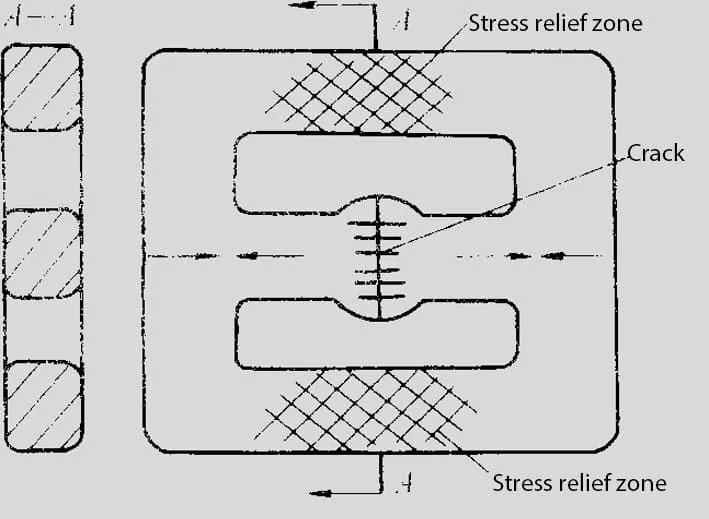

Método de calentamiento para reducir la zona de tensión:

Este método, también conocido como "soldadura por calentamiento simétrico", se utiliza habitualmente para soldar hierro fundido con gas. Antes de soldar, se selecciona una zona específica de la pieza fundida en la que el calentamiento puede reducir la tensión de la unión. Esta zona se conoce como "zona de reducción de tensiones", que suele estar situada en la región que dificulta la expansión y contracción durante la soldadura. Durante la soldadura, la zona de reducción de tensiones se calienta a una temperatura determinada (normalmente en torno a 600-700°C, pero no por debajo de 450°C).

La clave para calentar la zona de reducción del estrés es seleccionar el área adecuada.

Cómo elegir la gama de la "calefacción para reducir la zona de estrés":

a. La zona de reducción de tensiones se encuentra generalmente en la región que dificulta la expansión y contracción durante la soldadura y reduce la tensión en la unión cuando se calienta.

b. También debe garantizarse que la deformación en esa zona no afecte negativamente a otras partes de la pieza fundida.

c. Dependiendo de las condiciones y requisitos de la pieza fundida, se pueden elegir una o varias zonas de reducción de tensiones.

Nota 1: Debido al mayor tiempo de calentamiento y a la mayor superficie calentada durante la soldadura con gas, así como a la mayor tensión térmica de soldadura, es más propensa a la fisuración en frío cuando se reparan defectos de mayor rigidez en comparación con la soldadura por arco.

Nota 2: El método de calentamiento para reducir el área de tensión no es adecuado para la soldadura en todas las posiciones de piezas fundidas.

(3) Soldadura en frío por arco para uniones soldadas de tipo hierro fundido:

En condiciones de soldadura en frío, existen dos enfoques para abordar el problema de los defectos de la boca blanca:

Aumentar aún más la capacidad de grafitización de la unión soldada.

Aumentar el aporte de calor durante la soldadura, por ejemplo utilizando electrodos de gran diámetro, corrientes elevadas y soldadura continua, para ralentizar la velocidad de enfriamiento de la unión soldada.

Electrodos de soldadura en frío por arco:

Actualmente, las calidades de los electrodos de soldadura en frío para juntas de soldadura homogéneas son también "Z208" y "Z248". Sin embargo, sus formulaciones específicas difieren ligeramente de las de los electrodos para soldadura en caliente, con un contenido total de carbono y silicio en la junta de soldadura de W(C+Si) = 7,5% - 10%.

Puntos clave del proceso de soldadura en frío por arco para uniones soldadas de tipo hierro fundido:

Utilizar electrodos de gran diámetro, corrientes elevadas y soldadura continua.

Utiliza una fuente de corriente continua de polaridad inversa (también se puede utilizar corriente alterna) para soldadura de alta corriente, arco largo y continuo desde el centro hasta el borde.

Pueden obtenerse resultados satisfactorios al reparar defectos de tamaño medio a grande con una rigidez relativamente baja.

Este método se ha aplicado en cierta medida a la reparación de defectos en soldaduras de espesor medio o superior en fábricas de máquinas herramienta y fundiciones.

II. Soldadura en frío por arco para uniones soldadas heterogéneas (tipo hierro no fundido):

La soldadura en frío por arco para uniones soldadas heterogéneas es un proceso de soldadura prometedor.

(1) Materiales para el soldeo en frío por arco de uniones soldadas heterogéneas:

La soldadura en frío por arco de juntas de soldadura heterogéneas consiste principalmente en ajustar la composición química de la junta de soldadura para mejorar su estructura y propiedades.

Las uniones soldadas heterogéneas pueden clasificarse en tres tipos: con base de acero, con base de cobre y con base de níquel, en función de la naturaleza del metal de soldadura.

1. Electrodos de soldadura en frío por arco para uniones soldadas a base de acero:

(1) Electrodos de fundición de oxidación fuerte: Grado EZFe-1 (designación Z100)

Buen rendimiento del proceso: Bajo coste de los electrodos, buena fusión entre el metal de soldadura y el metal base, buena fluidez de la escoria y fácil eliminación de la escoria.

- Sin embargo, debido a la escasa mecanizabilidad del metal de soldadura, estos electrodos sólo son adecuados para soldar en superficies no mecanizadas de piezas de fundición y para reparar defectos en los que no se requiera una soldadura densa ni una elevada resistencia a la tensión.

(2) Electrodo de acero al carbono EZFe-12 (Z122Fe):

- Se trata de un electrodo de polvo de hierro con núcleo de acero bajo en carbono y revestimiento de tipo titanio-calcio. Al revestimiento se le añade una cierta cantidad de polvo de hierro bajo en carbono.

Tiene las ventajas de abundantes fuentes, bajo coste y fácil operación de soldadura, y se ha aplicado hasta cierto punto en la producción práctica.

(3) Electrodo de fundición de alto vanadio EZV (Z116, Z117):

Utiliza acero con bajo contenido en carbono (H08) como núcleo y añade una gran cantidad de hierro con vanadio al revestimiento, lo que da como resultado una estructura de acero con alto contenido en vanadio en el metal de soldadura.

Las uniones soldadas hechas con electrodos de fundición de alto contenido en vanadio tienen una alta resistencia, buena ductilidad, excelente densidad, baja susceptibilidad a la porosidad y fuerte resistencia a las grietas. Por lo tanto, son adecuados para reparar fundición gris de alta resistencia y fundición dúctil.

(4) CO2 alambre de soldadura blindado con gas H08Mn2Si:

Las emisiones de CO2 El hilo de soldadura blindado con gas para soldar hierro fundido se ha aplicado en algunos talleres de reparación de automóviles y tractores, pero aún no está muy extendido.

2. Electrodos de soldadura en frío por arco con unión soldada a base de níquel:

Los electrodos de níquel puro son los más mecanizables. En China, existen actualmente tres tipos de electrodos a base de níquel con diferentes contenidos de aleación y rendimiento.

(1) Electrodo de níquel puro EZNi (Z308):

Aptas para el mecanizado. La resistencia de las uniones soldadas de níquel puro es similar a la de la fundición gris, y presentan una buena ductilidad, lo que se traduce en una excelente resistencia a la fisuración en frío. Sin embargo, el níquel es un metal precioso, por lo que no debe utilizarse excesivamente en soldadura.

(2) Electrodo de níquel-hierro EZNiFe (Z408):

Adecuado para uniones soldadas de hierro fundido con elevados requisitos de resistencia. Las juntas de soldadura de hierro-níquel tienen un bajo coeficiente de dilatación lineal y una buena resistencia a las fisuras.

Los electrodos de níquel-hierro tienen un mejor rendimiento que los de níquel puro y son los más rentables entre los electrodos a base de níquel, lo que los hace más utilizados en la producción.

(3) Electrodo de níquel-cobre EZNiCu (Z508):

También conocidos como electrodos de Monel, son uno de los primeros tipos de electrodos de hierro fundido. Los electrodos de níquel-cobre tienen el rendimiento más bajo entre los electrodos a base de níquel, y son más caros que los electrodos de níquel-hierro. Sólo pueden utilizarse para reparar piezas de fundición con requisitos de resistencia bajos pero que requieran un mecanizado superficial. En la actualidad, este tipo de electrodos se ha ido sustituyendo gradualmente por electrodos de níquel-hierro.

En la soldadura de hierro fundido, los electrodos a base de níquel se utilizan sobre todo para reparar pequeños defectos con mayores requisitos de unión soldada. Cuando el área de reparación es grande, se utilizan principalmente para la capa inferior de la ranura, seguida del relleno con otros electrodos rentables para ahorrar el preciado metal de níquel y reducir los costes de producción.

3. Electrodos de soldadura en frío por arco con unión soldada a base de cobre:

Actualmente, la relación cobre/hierro en los electrodos de fundición a base de cobre suele ser de 80:20.

La trabajabilidad general de la unión soldada es deficiente y se utiliza principalmente para la reparación de defectos en superficies no mecanizadas de piezas de fundición.

Los electrodos de cobre-hierro tienen una diferencia de color significativa respecto al metal base, lo que dificulta su uso en aplicaciones en las que se requiere una coherencia de color con el metal base.

Existen varias formas de electrodos de cobre-hierro:

(1) Electrodo de polvo de hierro con núcleo de cobre (Z607): El revestimiento es del tipo de bajo hidrógeno, y la composición de la soldadura es aproximadamente 80% Cu y 20% Fe.

(2) Electrodo de núcleo de cobre y piel de hierro (Z616): La composición de la soldadura es aproximadamente 80% Cu y 20% Fe.

(3) Electrodo de acero austenítico-cobre: El contenido de Cu en el electrodo debe ser superior a 80% para asegurar una buena resistencia a la fisuración en la unión soldada.

Los electrodos de cobre-hierro presentan una buena resistencia a las fisuras y son materiales fácilmente disponibles. Por ello, actualmente se utilizan en cierta medida en la soldadura de hierro fundido.

(II) Proceso de soldadura en frío por arco para uniones soldadas heterogéneas (tipo hierro no fundido):

Los puntos clave pueden resumirse como sigue: "Garantizar una preparación adecuada, utilizar una corriente de soldadura baja adecuada, realizar soldaduras intermitentes cortas y peinar la soldadura inmediatamente después de soldar".

1. Preparación previa a la soldadura:

Normalmente consiste en eliminar el aceite y otras impurezas de la zona defectuosa, observar detenidamente el estado del defecto (por ejemplo, la longitud de las grietas) y preparar las ranuras adecuadas para la soldadura.

Entre los métodos habituales de limpieza de piezas de fundición se encuentran los mecánicos, con muelas abrasivas, cepillos de alambre o cinceles, y los químicos, con disolventes como el tricloroetileno, la sosa cáustica, la gasolina o la acetona.

2. Puntos clave de la soldadura en frío por arco:

Utilice una corriente de soldadura mínima adecuada para garantizar un arco estable y una penetración completa.

Para la soldadura en frío por arco de juntas de soldadura heterogéneas, emplear una soldadura intermitente corta, realizar el peening después de la soldadura y utilizar una técnica de soldadura dispersa.

3. Características del proceso de reparación por soldadura multicapa para piezas gruesas y grandes

1) Organizar lógicamente la secuencia de soldadura multicapa.

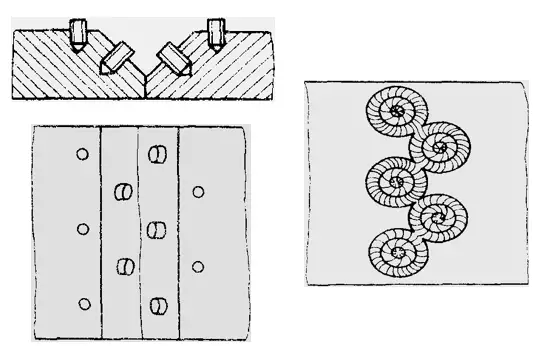

2) Aplicar el método de plantación de alambre cuando sea necesario: este método se utiliza a menudo para la reparación de grietas en soldaduras gruesas y de gran tamaño (como las bases de grandes máquinas) que soportan importantes esfuerzos de trabajo.

Método de siembra de alambre en soldadura heterogénea en frío:

El método de alambre plantado, como se muestra en la figura 4-17, es una técnica en la que una gran parte de la tensión en el área designada es soportada artificialmente por el material del alambre plantado (acero de bajo carbono), evitando así el agrietamiento por pelado.

Durante el proceso de soldadura, primero se suelda el tornillo y después la zona entre los tornillos. Si es necesario, para reducir la cantidad de metal de soldadura y la tensión de contracción, se puede insertar una tira estrecha de acero con bajo contenido en carbono en medio de la soldadura. Esto tiene la ventaja adicional de mejorar la eficacia de la soldadura y ahorrar varillas de soldadura. El método de plantado de alambre se utiliza con frecuencia para reparar grietas en soldaduras gruesas y de gran tamaño (como las bases de grandes máquinas) que están sometidas a un esfuerzo de trabajo considerable.

3. Soldadura fuerte de fundición gris:

1. Ventajas de la soldadura fuerte de fundición gris:

Durante la soldadura fuerte, el metal base no se funde, lo que resulta ventajoso para evitar la aparición de defectos de fundición blanca y mantener una buena trabajabilidad de la unión.

La soldadura fuerte se lleva a cabo a temperaturas más bajas, lo que se traduce en una menor tensión en la unión soldada. Además, la ausencia de defectos de fundición blanca en la unión reduce la sensibilidad a la formación de grietas. Por lo tanto, los métodos de soldadura fuerte para la reparación del hierro fundido se han estudiado desde el principio.

2. La soldadura fuerte con llama oxiacetilénica se utiliza comúnmente para el hierro fundido tanto en las prácticas nacionales como internacionales.

3. En el pasado, los materiales de soldadura fuerte de latón se utilizaban a menudo para la reparación de hierro fundido, con una composición aproximada de 53%-55% Cu y el resto Zn. China ha normalizado los materiales de soldadura fuerte de latón bajo el código de producto "HL103". El bórax puede utilizarse como fundente. En China se ha aplicado en cierta medida la soldadura fuerte del hierro fundido con latón.

4. Desventajas de la soldadura fuerte del latón:

La resistencia de la unión soldada es relativamente baja, oscilando normalmente entre 117,6 MPa y 147 MPa.

La zona soldada tiene un marcado color dorado, que difiere significativamente del metal base. Por lo tanto, aunque la soldadura fuerte de latón puede ser adecuada para algunos talleres de reparación, a menudo no cumple los requisitos de reparación de soldaduras de alta calidad en componentes nuevos de fundición.

| Composición de la aleación de manganeso, níquel, cobre y zinc para soldadura fuerte (fracción de masa, %) | |||||

| Cu | Mn | Ni | Sn | Al | Zn |

| 48-50 | 9.5-10.5 | 3.5-4.5 | 0.3-0.7 | 0.2-0.6 | Permaneció |

| Composición del fundente para soldadura de hierro fundido (fracción de masa, %) | ||||

| H3BO3 | Li2CO3 | Na2CO3 | NaF | NaCl |

| 40 | 16 | 24 | 5.4 | 14.6 |

5. En los últimos años, China ha desarrollado nuevos materiales de soldadura fuerte de manganeso-níquel-cobre-cinc y los fundentes correspondientes (véase la tabla), que han logrado buenos resultados en la soldadura fuerte de hierro fundido.

Los materiales y fundentes de soldadura fuerte de manganeso-níquel-cobre-zinc antes mencionados se utilizan principalmente para reparar defectos menores en la superficie de procesamiento. A diferencia de la soldadura al arco y la soldadura con gas, la soldadura fuerte requiere la exposición del brillo metálico en el lugar de la soldadura mediante métodos mecánicos, de lo contrario la soldadura fuerte no se adherirá, lo que podría dificultar su promoción en la soldadura fuerte del hierro fundido.

IV. Ejemplos de ingeniería de reparaciones por soldadura de fundición gris

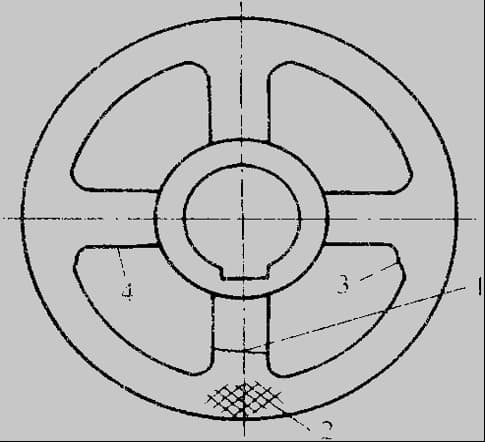

(A) Reparación por soldadura de los radios de la polea de fundición gris

Como se muestra a continuación, el radio "1" de la polea de fundición gris está roto y se está reparando mediante soldadura con gas. Si la soldadura con gas se aplica directamente a la rotura para soldar en frío, la rigidez de la unión es alta, lo que dificulta conseguir una buena calidad de soldadura. Por lo tanto, es aconsejable utilizar el método de zona de reducción de calor para soldar. La llanta de la rueda de fundición es gruesa e impide la contracción de la soldadura durante la soldadura, por lo que se determina que la zona de reducción de calor sea el área "2".

1) Durante la soldadura, primero hay que calentar la zona "2" a una temperatura determinada. Al calentarse esta zona, el borde calentado se expandirá hacia el exterior, y el hueco de la grieta en la rotura también se expandirá en consecuencia.

1 - Radio

2 - Zona de reducción de calor

3.4 - Zona débil de la rueda

2) Una vez que la brecha se expande hasta cierto grado, mover rápidamente la llama para calentar la rotura para la soldadura. Durante el proceso de soldadura, caliente intermitentemente la zona "2" para mantener un estado al rojo vivo (aproximadamente 600-700°C) a fin de garantizar cierto nivel de maleabilidad y reducir el efecto de restricción en la zona "1".

3) Después de soldar, caliente continuamente el área "2" con la llama para asegurarse de que se contrae al mismo tiempo que la junta. Después de soldar, deje que se enfríe naturalmente en el interior. A medida que la zona de reducción de calor disminuye el efecto de retención de la llanta fundida, disminuye la tendencia a la formación de grietas en la junta.

Nota:

Cuando se utiliza el método de la zona de reducción de calor para la reparación por soldadura, es necesario tanto reducir la tensión como garantizar que la deformación por calentamiento no supere el rango permitido (para evitar nuevas fisuras).

En el ejemplo anterior de soldadura de poleas, cuanto mayor sea la temperatura de calentamiento de la zona de reducción de tensiones, mayor será la separación en el radio roto y menor la tensión en la unión soldada. Sin embargo, esto puede causar una expansión excesiva del radio, que no puede volver a su posición original. Esto equivale a un aumento de la longitud del radio soldado, lo que no sólo provoca que la llanta quede fuera de la circunferencia, sino que también podría causar una tensión excesiva en los puntos débiles adyacentes (como las zonas "3" y "4"), provocando roturas.

Sección cuarta: Soldadura de fundición dúctil

I. Soldabilidad de la fundición dúctil

1) La fundición dúctil presenta una mayor tendencia a la formación de boca blanca y al endurecimiento que la fundición gris.

2) Debido a la mayor resistencia, plasticidad y tenacidad de la fundición dúctil en comparación con la fundición gris, los requisitos de propiedades mecánicas de las uniones soldadas son correspondientemente mayores. A menudo, estos requisitos deben coincidir con el material de origen de varios grados de resistencia de la fundición dúctil.

Actualmente, los métodos más comunes de soldadura de fundición dúctil son la soldadura por gas y la soldadura por arco.

II. Proceso de soldadura de la fundición dúctil

1) Proceso de fusión del cordón de soldadura homogéneo

a. Soldadura con gas

1) Alambre de soldadura: El hilo de soldadura para la soldadura con gas de la fundición dúctil se presenta actualmente en dos tipos: aleación ligera de magnesio y tierras raras (cerio) y tierras raras pesadas a base de itrio.

2) Fundente: Para los hilos de soldadura de aleaciones de tierras raras pesadas y tierras raras de magnesio a base de itrio para la soldadura con gas de fundición dúctil, puede utilizarse el fundente de fundición "CJ201".

3) Aplicaciones: La limitación de la soldadura con gas es el largo tiempo de soldadura y la eficacia relativamente baja. Además, es difícil de aplicar en piezas previamente mecanizadas para complementar la soldadura debido a problemas de deformación. Este método se utiliza principalmente para reparar defectos menores en piezas de fundición nuevas.

b. Soldadura por arco

Bajo tensión de soldadura, el cordón de soldadura puede agrietarse fácilmente. A menudo, este problema se resuelve con un precalentamiento a alta temperatura. métodos de soldadura a 500-700°C.

En la actualidad, en nuestro país se utiliza mucho la varilla para soldar para la fundición dúctil es "Z238", que presenta un núcleo de acero con bajo contenido en carbono recubierto de un potente agente grafitizante y una cierta cantidad de agente esferoidizante.

2) Proceso de soldadura en frío por arco heterogéneo (tipo hierro no fundido)

a. Electrodo: La soldadura en frío de fundición dúctil heterogénea utiliza principalmente electrodos de níquel-hierro (EZNiFe-1) y electrodos de alto vanadio (EZV).

b. Parámetros: Cuando se suelda a baja temperatura ambiente o con piezas de fundición grandes y gruesas, es necesario un precalentamiento adecuado, con temperaturas de precalentamiento de 100-200°C. Durante la soldadura, la corriente de soldadura debe ser lo más baja posible, garantizando al mismo tiempo la fusión del cordón de soldadura.

c. Aplicaciones: Las uniones soldadas realizadas con electrodos a base de níquel tienen mejor maquinabilidad que las realizadas con electrodos de alto vanadio. Se utilizan principalmente para reparar defectos medios y menores en superficies mecanizadas; los electrodos de alto vanadio se utilizan principalmente para reparar defectos en las superficies no mecanizadas de soldaduras de fundición dúctil.