1. Equipo de soldadura por puntos

La diferencia entre los equipos de soldadura por puntos TIG y los equipos TG generales es que disponen de dispositivos especiales de control y pistolas de soldadura por puntos. El dispositivo de control puede garantizar automáticamente el suministro anticipado de argón, la ventilación y el inicio del arco, así como el control del tiempo de soldadura, el decaimiento automático de la corriente y el apagado retardado del gas argón.

Añadiendo un controlador de tiempo de soldadura y sustituyendo la boquilla en el equipo de soldadura por arco de tungsteno argón manual ordinario, también puede actuar como equipo de soldadura por puntos con arco de tungsteno argón.

2. Principio de funcionamiento, características y campo de aplicación de la soldadura por puntos

Soldadura por puntos principio de funcionamiento

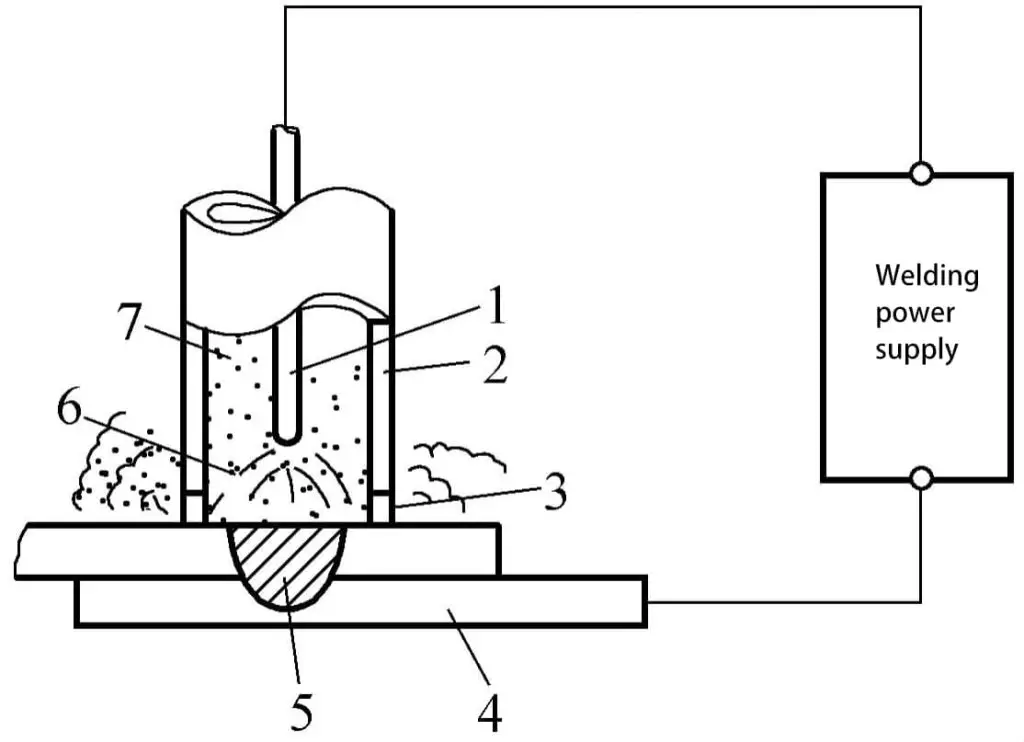

Como se muestra en la Figura 5-68, la boquilla de la pistola de soldadura se presiona firmemente sobre la pieza de trabajo, utilizando iniciación de arco de alta frecuencia o iniciación de arco de inducción para provocar primero un pequeño arco de unos 5 A entre el tungsteno y la boquilla. A continuación, se enciende la corriente de soldadura para formar un arco de soldadura por puntos.

Durante la soldadura, se puede utilizar la conexión positiva de corriente continua o la alimentación de corriente alterna con dispositivo de estabilización del arco. Por lo general, se utiliza la conexión positiva de corriente continua porque puede obtener una mayor profundidad de penetración, utilizar una corriente de soldadura menor (o un tiempo más corto), reduciendo así la deformación térmica y otros efectos térmicos.

1-Tungsteno 2-Boquilla 3-Agujero de ventilación 4-Material base 5-Punto de soldadura 6-Arco 7-Gas argón

Características de la soldadura por puntos

La fuerza del punto de soldadura puede ajustarse dentro de un amplio rango, y el tamaño del punto de soldadura es fácil de controlar. Cuando el tiempo de soldadura y la corriente de soldadura aumentan, el diámetro del punto de soldadura aumenta, y la fuerza mejora, lo que es conveniente para la soldadura por puntos multicapa y la soldadura por puntos de piezas de trabajo con diferentes espesores, especialmente para las piezas de trabajo que no se pueden sujetar en la parte posterior.

La soldadura por puntos con arco de tungsteno-argón presenta ventajas únicas. Estas ventajas se comparan con la soldadura por resistencia. Su desventaja es que su productividad no es tan alta como la soldadura por resistencia.

Ámbito de aplicación

Adecuado para soldar diversas estructuras de chapas finas y conexiones entre chapas finas y materiales más gruesos, principalmente para soldar materiales como acero inoxidable y acero de baja aleación.

3. Puntos clave del proceso

Los requisitos de limpieza para la soldadura por puntos con arco de argón con electrodo de tungsteno son los mismos que para la soldadura por arco de argón general. La Tabla 5-98 enumera los parámetros de soldadura para la soldadura por puntos con arco de argón con electrodo de tungsteno 12Cr18Ni9.

Tabla 5-98 Parámetros de soldadura para 12Cr18Ni9 Electrodo de tungsteno Soldadura por puntos con arco de argón

| Material Grosor /mm | Corriente de soldadura /A | Tiempo de soldadura /s | Corriente de impulso secundario /A | Tiempo de pulso secundario /s | Caudal de gas de protección /(L/min) | Diámetro del punto de soldadura /mm |

| 0.5+0.5 | 80 | 1.03 | 80 | 0.57 | 7.5 | 4.5 |

| 0.5+0.5 | 100 | 1.03 | 100 | 0.57 | 7.5 | 5.5 |

| 2+2 | 160 | 9 | 300 | 0.47 | 7.5 | 8 |

| 2+2 | 190 | 7.5 | 180 | 0.57 | 7.5 | 9 |

| 3+3 | 180 | 18 | 280 | 0.69 | 7.5 | 10 |

| 3+3 | 160 | 18 | 280 | 0.69 | 7.5 | 11 |

Nota:

1. El arco se extingue durante un tiempo antes de añadir la corriente de impulso secundaria.

2. Longitud del arco 0,5~1,0 mm.

Para rellenar la fosa del arco de soldadura por puntos y aumentar el refuerzo, se puede introducir una cantidad adecuada de alambre de relleno en el baño de fusión durante la soldadura. Para mejorar la resistencia al agrietamiento y reducir la tendencia al agrietamiento, la máquina de soldar debe tener un control automático del decaimiento de la corriente, y también puede adoptarse un método de calentamiento secundario por impulsos.

4. Soldadura TIG con hilo caliente

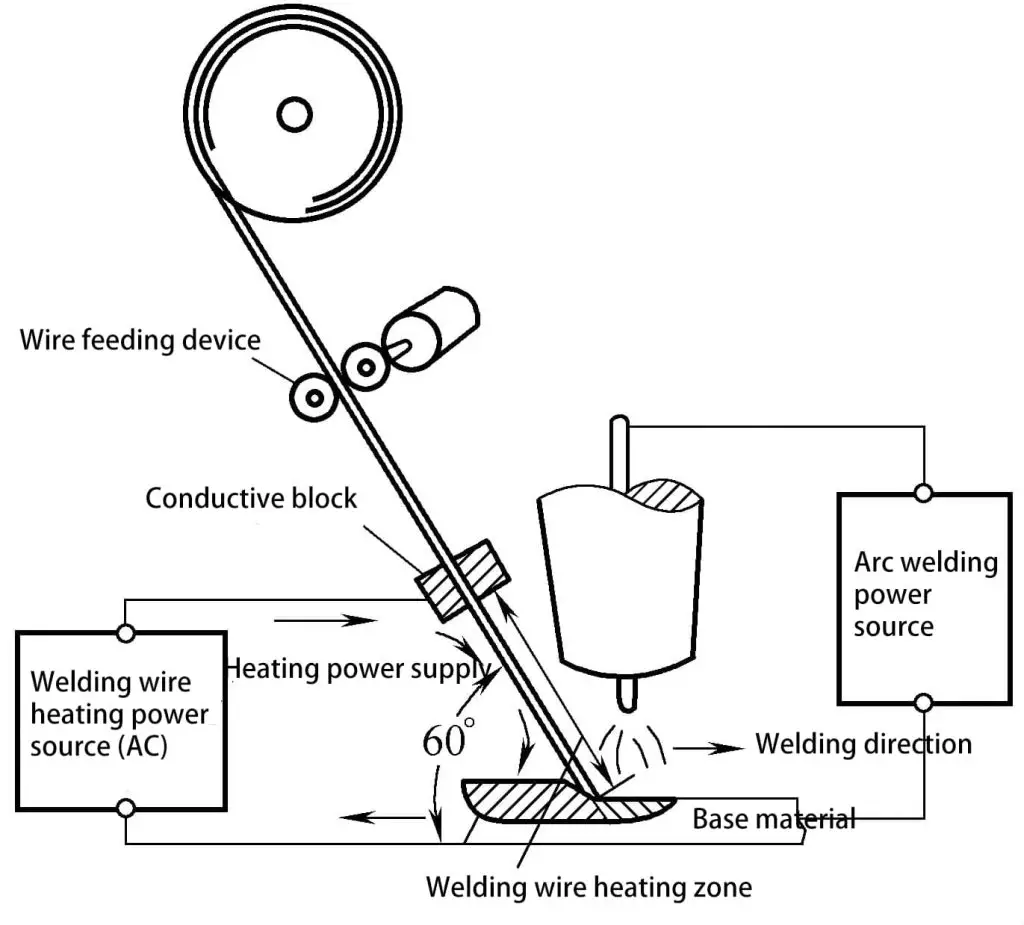

La máquina de soldadura por arco de argón con electrodo de tungsteno de hilo caliente consta de una fuente de potencia de soldadura por arco de argón de CC, una fuente de potencia adicional para precalentar el hilo de soldadura (normalmente de CA), un mecanismo de alimentación del hilo y un circuito de control que coordina estas tres partes. Para lograr un proceso de soldadura estable, la fuente de potencia principal también puede utilizar una fuente de potencia de impulsos de baja frecuencia.

La figura 5-69 es un diagrama esquemático de la soldadura por arco de argón con electrodo de tungsteno de hilo caliente. Antes de que el hilo de soldadura entre en el baño de fusión, se calienta por su propia resistencia eléctrica. Unos 10 cm antes de entrar en el baño de fusión, se coloca una pinza conductora para introducir corriente y precalentar el hilo de soldadura.

Es mejor utilizar una fuente de corriente alterna para la corriente de precalentamiento, ya que la corriente alterna puede reducir el golpe de polarización magnética para la formación del arco. Si la corriente de precalentamiento no supera los 60% de la corriente de soldadura, la oscilación longitudinal del arco a lo largo del cordón de soldadura no supera los 30°.

Para conseguir una temperatura de precalentamiento suficiente, con una corriente de precalentamiento limitada, es necesario asegurarse de que el hilo de soldadura tiene suficiente resistencia dentro de la longitud de precalentamiento, que generalmente es de sólo unos 10 cm, por lo que el diámetro del hilo de relleno no debe ser demasiado grande, requiriéndose un diámetro inferior a 1,2 mm.

La soldadura por hilo caliente se ha utilizado con éxito para acero al carbono, acero de baja aleación, acero inoxidable, níquel y aleaciones de titanio. Para el aluminio y el cobre, debido a su baja resistividad, se requiere una corriente de calentamiento muy grande, lo que provoca un golpe de polarización magnética excesivo y una fusión desigual, por lo que no se recomienda la soldadura con hilo caliente.