Imagine una maquinaria que zumba con precisión, impulsada por componentes que garantizan un funcionamiento perfecto bajo una inmensa presión: son los héroes anónimos conocidos como juntas dinámicas. Integradas en multitud de industrias, las juntas dinámicas evitan fugas y mantienen la eficacia en sistemas que van desde motores de automoción hasta bombas industriales. Pero, ¿cómo elegir la junta adecuada para sus necesidades específicas? Este artículo se adentra en el fascinante mundo de las juntas dinámicas y explora sus tipos, materiales y aplicaciones. Descubra las principales diferencias entre juntas rotativas, alternativas y oscilantes, y conozca los materiales como el politetrafluoroetileno (PTFE), el poliuretano (PU) y el caucho nitrílico (NBR) que hacen que estas juntas sean fiables y duraderas. Si desea mejorar el rendimiento de los sistemas hidráulicos o enfrentarse a entornos extremos, este análisis comparativo le guiará a través de las distintas opciones. ¿Está preparado para descubrir qué solución de estanquidad dinámica se adapta mejor a sus necesidades? Sumerjámonos en el tema.

Visión general de las juntas dinámicas

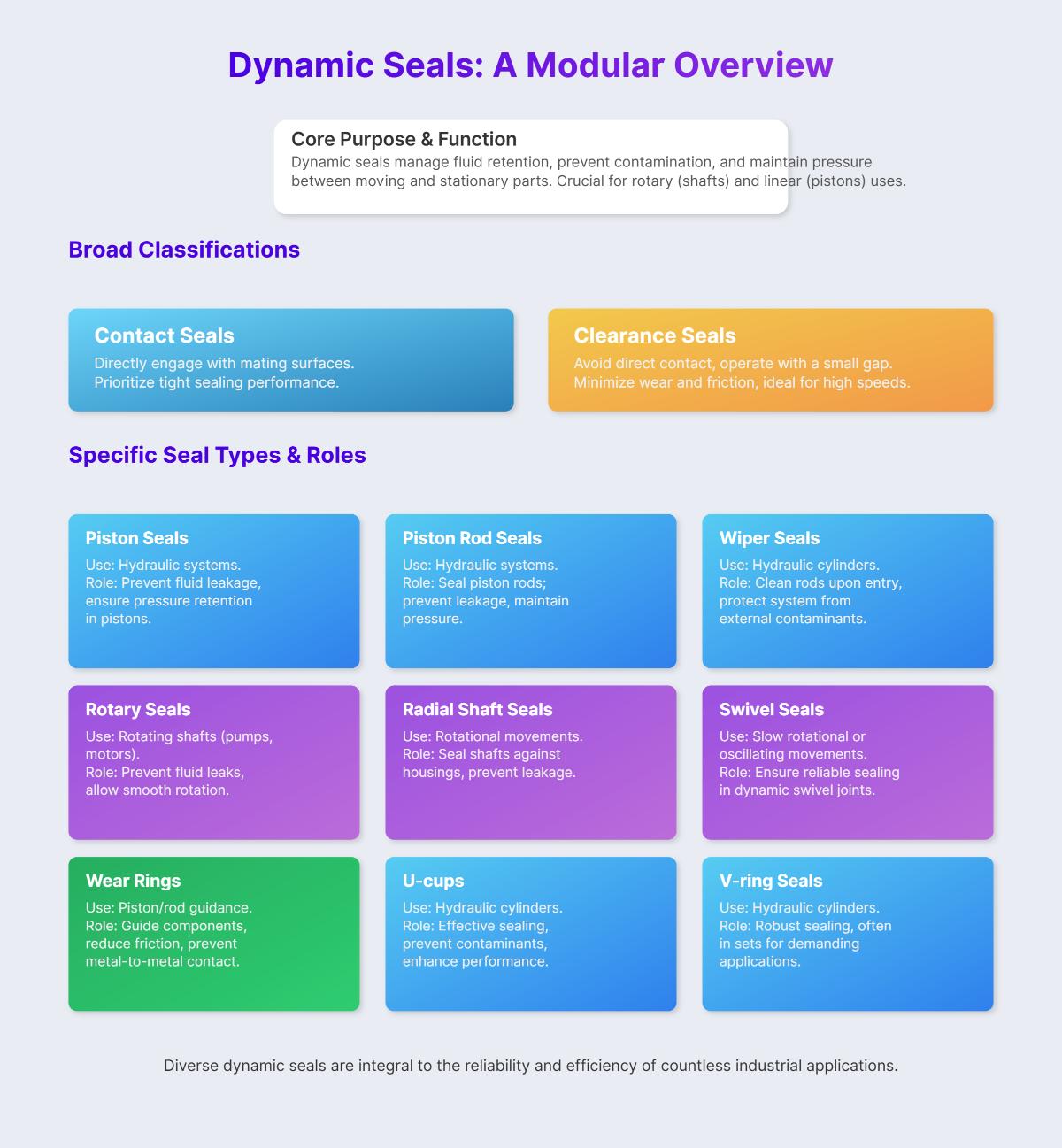

Las juntas dinámicas son piezas esenciales de los sistemas mecánicos en los que las superficies se mueven unas contra otras. Estas juntas crean una barrera para retener fluidos o gases, evitar la contaminación y mantener la presión del sistema, garantizando la integridad y eficiencia de la maquinaria, especialmente en aplicaciones que implican movimientos lineales, oscilantes o giratorios.

Existen varios tipos de juntas dinámicas: juntas rotativas, juntas alternativas y juntas oscilantes. Las juntas rotativas contienen fluidos en ejes giratorios, como en bombas y motores. Las juntas rotativas deben soportar altas velocidades y presiones cambiantes, por lo que la elección de los materiales adecuados es crucial para su rendimiento y durabilidad. Las juntas reciprocantes se encargan de los movimientos de vaivén de pistones y cilindros hidráulicos. Estas juntas deben soportar movimientos repetidos y cambios de presión, minimizando el desgaste y garantizando la fiabilidad a largo plazo. Las juntas oscilantes gestionan los movimientos de arco en equipos como brazos robóticos. Deben soportar movimientos continuos sin perder su capacidad de estanquidad.

Las juntas dinámicas se emplean en diversos sectores gracias a su capacidad para mantener la integridad del sistema al tiempo que permiten el movimiento. Son esenciales en la automoción para motores y transmisiones, en la industria aeroespacial para bombas hidráulicas y sistemas de combustible, en la industria petrolera y del gas para bombas y compresores, y en la industria manufacturera para brazos robóticos y maquinaria.

Las juntas dinámicas contienen eficazmente los fluidos, reducen la fricción y ofrecen una gran durabilidad. Son compatibles con diversos productos químicos y soportan temperaturas extremas, lo que garantiza que la maquinaria funcione sin problemas y dure más.

Tipos de juntas dinámicas

Las juntas rotativas son componentes esenciales en sistemas con piezas giratorias, como bombas y motores, donde evitan las fugas de fluidos y garantizan un funcionamiento sin problemas. Estas juntas están diseñadas para soportar altas velocidades y presiones variables, por lo que la selección del material es crucial para un rendimiento eficaz.

Tipos de juntas rotativas

- Sellos labiales: Estas juntas utilizan un labio flexible para crear una barrera contra el eje, ideal para aplicaciones con presión moderada.

- Juntas frontales mecánicas: Formadas por dos superficies planas que giran una contra otra, son adecuadas para entornos de alta presión.

- Sellos laberínticos: Con una serie de ranuras para minimizar las fugas, son perfectos para aplicaciones de alta velocidad.

Las juntas alternativas se emplean en sistemas con componentes que se mueven hacia delante y hacia atrás, como cilindros hidráulicos y bombas de pistón. Son vitales para evitar la fuga de fluidos y garantizar el funcionamiento eficaz del sistema.

Tipos de juntas reciprocantes

- Juntas de pistón y vástago: Estas juntas son cruciales en los sistemas hidráulicos y neumáticos, donde impiden que el fluido pase por el pistón y sellan el vástago durante el movimiento. Trabajan juntas para mantener la integridad del sistema y favorecer un alto rendimiento.

Las juntas oscilantes se utilizan en sistemas en los que los componentes se mueven en arco, como los brazos robóticos y determinadas piezas de automoción. Estas juntas deben soportar movimientos continuos sin perder su capacidad de estanquidad, lo que garantiza su precisión y fiabilidad.

Tipos de juntas oscilantes

- Juntas tóricas: Conocidas por su versatilidad, las juntas tóricas pueden gestionar eficazmente el movimiento oscilante, a menudo utilizado en brazos robóticos por su sencillez y eficacia.

- Anillos en V: Proporcionan un sellado dinámico que se adapta a los movimientos oscilantes, comúnmente utilizados en piezas de automoción para evitar la entrada de residuos.

- Sellos de copa: Al ofrecer una estanquidad mejorada para aplicaciones con alta presión, las juntas de copa son ideales para sistemas oscilantes que requieren un rendimiento robusto.

Las juntas dinámicas son cruciales para mantener la fiabilidad y eficacia de los sistemas, ya que evitan las fugas de fluidos, reducen la fricción y protegen contra los contaminantes. Contribuyen a prolongar la vida útil de los equipos y son indispensables en industrias como la automovilística, la aeroespacial y la manufacturera. Comprender los tipos y aplicaciones de estas juntas es esencial para seleccionar la junta adecuada que garantice un rendimiento óptimo y una larga vida útil en los sistemas industriales.

Materiales utilizados en las juntas dinámicas

Politetrafluoroetileno (PTFE)

El PTFE, o politetrafluoroetileno, es un polímero muy versátil ampliamente utilizado en juntas dinámicas debido a sus excepcionales propiedades. Conocido por su coeficiente de fricción notablemente bajo y su inercia química, el PTFE funciona eficazmente en una amplia gama de temperaturas, de -200°C a +260°C. Estos atributos lo hacen autolubricante y adecuado para sistemas con lubricación mínima. Estos atributos hacen que sea autolubricante y adecuado para sistemas con lubricación mínima.

Las juntas de PTFE son especialmente beneficiosas en industrias como la de procesamiento químico y la aeroespacial, en las que la rotación a alta velocidad y la exposición a sustancias químicas agresivas son habituales. Su capacidad para mantener la integridad bajo temperaturas extremas y exposición a sustancias químicas hace del PTFE la opción preferida para aplicaciones críticas.

Poliuretano (PU)

El poliuretano, o PU, es famoso por su resistencia mecánica y durabilidad en juntas dinámicas. Destaca por su resistencia a la abrasión, lo que lo convierte en la mejor opción para aplicaciones pesadas en sistemas hidráulicos. El PU funciona eficazmente a temperaturas que oscilan entre -40°C y +100°C, garantizando un rendimiento fiable en entornos de alta presión.

Este material se utiliza habitualmente en cilindros hidráulicos, maquinaria de construcción y sistemas neumáticos, gracias a su robustez y flexibilidad bajo presión. La durabilidad del PU y su capacidad para soportar movimientos repetidos lo hacen ideal para aplicaciones en las que la fiabilidad es esencial.

Caucho nitrílico (NBR)

El caucho nitrílico, o NBR, es un material rentable ampliamente utilizado para juntas dinámicas en diversas industrias. Destaca especialmente por su resistencia al aceite y al combustible, lo que lo hace ideal para motores de automoción, sistemas de combustible e hidráulica industrial. El NBR puede funcionar eficazmente entre -40°C y +120°C, adaptándose a diversas condiciones.

La versatilidad y asequibilidad del NBR lo convierten en una elección popular para juntas en aplicaciones tanto estándar como exigentes, especialmente cuando prevalece la exposición a aceites, combustibles y otros hidrocarburos.

Análisis comparativo de materiales de sellado

He aquí una comparación simplificada de los principales atributos del PTFE, el PU y el NBR:

-

PTFE

-

Temperatura: -200°C a +260°C

-

Características principales: Baja fricción, inercia química

-

Aplicaciones comunes: Procesamiento químico, aeroespacial

-

PU

-

Temperatura: -40°C a +100°C

-

Características principales: Alta resistencia a la abrasión, resistencia mecánica

-

Aplicaciones comunes: Sistemas hidráulicos, maquinaria de construcción

-

NBR

-

Temperatura: -40°C a +120°C

-

Características principales: Resistencia al aceite y al combustible, rentabilidad

-

Aplicaciones comunes: Motores de automoción, hidráulica industrial

Cada material se selecciona en función de los requisitos específicos de la aplicación, como el rango de temperatura, la exposición química y la tensión mecánica. El PTFE es el material preferido para entornos de alta velocidad y químicamente agresivos, el PU para sistemas de alta presión y el NBR para aplicaciones resistentes al aceite y el combustible. Esta cuidadosa selección garantiza el rendimiento óptimo y la longevidad de las juntas dinámicas en diversos sectores.

Análisis comparativo de materiales de sellado

A la hora de elegir juntas dinámicas, es importante comparar PTFE, PU y NBR en función de sus propiedades y aplicaciones únicas.

PTFE (Politetrafluoroetileno)

Durabilidad: El PTFE es muy duradero gracias a su inercia química y a su resistencia a temperaturas extremas, que oscilan entre -200°C y 260°C. Mantiene la integridad estructural y la funcionalidad incluso en los entornos más duros.

Fricción: La baja fricción del PTFE lo hace ideal para aplicaciones de alta velocidad y ayuda a reducir el desgaste de las piezas móviles.

Cumplimiento de las normas del sector: El PTFE cumple las normas de procesamiento químico y aplicaciones aeroespaciales gracias a su resistencia química y tolerancia a altas temperaturas.

Poliuretano (PU)

Durabilidad: El PU es conocido por su gran resistencia a la abrasión y su flexibilidad, lo que lo hace adecuado para aplicaciones que implican grandes esfuerzos mecánicos. Funciona eficazmente entre -40 °C y 100 °C.

Fricción: El PU tiene más fricción que el PTFE, pero su resistencia al desgaste es ideal para piezas que se mueven con frecuencia y sufren cambios de presión.

Cumplimiento de las normas del sector: El PU cumple las normas de los sistemas hidráulicos y neumáticos, especialmente en los sectores de la construcción y la automoción, donde la resistencia a la abrasión y la resistencia mecánica son cruciales.

Caucho nitrílico (NBR)

Durabilidad: El NBR ofrece una buena durabilidad mecánica y es resistente a aceites y combustibles, con un rango de temperaturas de funcionamiento de -40°C a 120°C. Esto lo hace versátil para diversas aplicaciones industriales.

Fricción: El NBR tiene propiedades de fricción moderadas, que son adecuadas para muchas aplicaciones de estanquidad de uso general, pero es menos eficaz en situaciones de alta velocidad en comparación con el PTFE.

Cumplimiento de las normas del sector: El NBR cumple las normas de la maquinaria industrial y de automoción, especialmente en aplicaciones que implican la exposición a aceites y combustibles.

Selección del material adecuado para aplicaciones específicas

La selección del material de estanquidad adecuado depende de las necesidades específicas de su aplicación, como la temperatura, la exposición química y la tensión.

Alta velocidad y exposición química:

- PTFE es la opción preferida debido a su baja fricción e inercia química. Se utiliza mucho en el procesamiento químico, la industria aeroespacial y la maquinaria de alta velocidad.

Entornos pesados y abrasivos:

- PU es ideal para aplicaciones que requieren alta resistencia a la abrasión y resistencia mecánica. Se utiliza habitualmente en sistemas hidráulicos, equipos de construcción y componentes de automoción.

Resistencia al aceite y al combustible:

- NBR destaca en aplicaciones que implican exposición a aceites y combustibles, como motores de automoción, sistemas de combustible y maquinaria industrial.

Materiales avanzados para entornos extremos

Polímeros clave de alto rendimiento

PTFE (Politetrafluoroetileno)

La excelente resistencia química y la baja fricción del PTFE lo hacen perfecto para la estanquidad dinámica en condiciones duras. Puede soportar temperaturas de entre -328°F y 500°F, lo que lo hace adecuado para aplicaciones criogénicas y juntas aeroespaciales. Este material se utiliza a menudo en sistemas que requieren una resistencia mínima y una gran fiabilidad en condiciones severas.

PEEK (poliéter éter cetona)

El PEEK, especialmente la variante Ketron™ CR-D, está diseñado para aplicaciones de estanquidad criogénica, soportando temperaturas de hasta -320°F. Sus propiedades mecánicas superiores y su resistencia química lo hacen ideal para usos dinámicos en sistemas de GNL y aeroespaciales.

PFA (perfluoroalcoxi)

El PFA funciona bien hasta los 500°F y tiene cualidades antiadherentes que reducen la fricción en las juntas dinámicas. Se utiliza mucho en la industria aeroespacial, donde la baja resistencia y la tolerancia a altas temperaturas son esenciales. La capacidad del PFA para funcionar en entornos químicos agresivos mejora aún más su idoneidad para aplicaciones de estanquidad de alto rendimiento.

VESPEL

VESPEL® es un polímero de alto rendimiento crucial para componentes de naves espaciales, que mantiene su estructura durante ciclos térmicos extremos y cambios rápidos de temperatura, garantizando un sellado fiable en aplicaciones aeroespaciales críticas.

Composites de ultra alta temperatura

Los compuestos de ultra alta temperatura de Luna Labs presentan temperaturas de transición vítrea que superan los 900 °F, lo que los hace idóneos para las juntas de motores de cohetes sólidos. Estos compuestos ofrecen una compresibilidad y una resistencia térmica excepcionales, respondiendo a las estrictas exigencias de los sistemas de propulsión y mejorando el empuje y la duración del encendido.

Polímeros biomiméticos y avanzados

Materiales biomiméticos

Los materiales biomiméticos, inspirados en las estructuras naturales, ofrecen mayor durabilidad en entornos difíciles como la perforación submarina. Estos polímeros avanzados aprovechan la fuerza inherente de los sistemas biológicos para ofrecer un rendimiento superior en condiciones difíciles.

PCTFE (Policlorotrifluoroetileno)

El PCTFE combina el rendimiento criogénico con la impermeabilidad a los gases, lo que lo hace crucial para los sistemas de combustible aeroespaciales. Este polímero está diseñado para soportar temperaturas ultrabajas y evitar fugas de gas, garantizando la integridad de los conductos de combustible y los sistemas de almacenamiento.

Tipos de juntas y aplicaciones

Juntas de eje rotativo

Los retenes para ejes rotativos se utilizan en sistemas de petróleo y gas a alta presión, así como en turbinas eólicas, donde están diseñados para gestionar movimientos dinámicos y condiciones abrasivas. Estas juntas son esenciales para mantener la integridad del sistema y evitar fugas de fluidos en la maquinaria rotativa.

Juntas criogénicas

Las juntas criogénicas emplean materiales como PTFE y PEEK para garantizar la prevención de fugas a temperaturas ultrabajas. Son fundamentales en los conductos de combustible de las naves espaciales y en los sistemas de almacenamiento criogénico, donde es primordial mantener la integridad de la junta en condiciones de frío extremo.

Juntas dinámicas de alta temperatura

Las juntas dinámicas de alta temperatura, como las fabricadas con materiales compuestos de Luna Labs, están diseñadas para responder a las exigencias térmicas extremas de los sistemas de propulsión. Estas juntas mejoran el rendimiento de los componentes de propulsión al proporcionar un sellado fiable en condiciones de alta temperatura.

Soluciones específicas para cada sector

Aeroespacial

En la industria aeroespacial, las juntas de PTFE y VESPEL® se emplean para soportar rápidos cambios térmicos y condiciones de vacío. Estos materiales garantizan un rendimiento fiable en componentes de naves espaciales, donde mantener la integridad de la junta es crucial para el éxito de la misión.

Petróleo y gas

Las juntas de Advanced EMC están diseñadas para soportar presiones submarinas y fluidos corrosivos, lo que las hace ideales para aplicaciones de petróleo y gas. Estas juntas proporcionan durabilidad y fiabilidad en entornos submarinos difíciles, garantizando el funcionamiento eficaz de los equipos submarinos.

Energías renovables

Las juntas duraderas son esenciales para los sistemas hidráulicos de las turbinas eólicas, ya que reducen las necesidades de mantenimiento en condiciones climáticas adversas. Estas juntas contribuyen a la longevidad y fiabilidad de los sistemas de energía renovable, garantizando un rendimiento constante en condiciones de estrés ambiental variable.

Tendencias en innovación (2024-2025)

Hibridación de materiales

La hibridación de materiales consiste en combinar polímeros, como las mezclas de PTFE-PEEK, para optimizar las propiedades térmicas y mecánicas. Este enfoque pretende mejorar el rendimiento y la durabilidad de las juntas dinámicas en entornos extremos.

I+D

Advanced EMC da prioridad a los diseños rentables y específicos para cada aplicación mediante colaboraciones con instalaciones de ensayo. Estas colaboraciones impulsan la innovación en materiales y diseños de juntas, garantizando soluciones a medida para diversas aplicaciones industriales.

Exigencias militares y aeroespaciales

Los desarrollos de la fase II de Luna Labs se centran en la mejora de la compresibilidad para sistemas de defensa antimisiles. Estos avances pretenden mejorar la fiabilidad y el rendimiento de las juntas en aplicaciones militares y aeroespaciales, abordando los estrictos requisitos de los sistemas de defensa.

Métricas de rendimiento

| Material | Rango de temperatura | Puntos fuertes | Casos de uso principales |

|---|---|---|---|

| PTFE | -328°F a 500°F | Inercia química, baja fricción | Aeroespacial, criogenia |

| PEEK (CR-D) | -320°F a 300°F | Sellado dinámico criogénico | Sistemas de GNL, espacio |

| Luna Labs Composite | >900°F | Tg ultra alta, compresibilidad | Motores sólidos para cohetes |

Los últimos avances en la ciencia de los materiales se centran en polímeros y compuestos adaptados a tensiones térmicas y mecánicas extremas. El PTFE y el PEEK dominan las aplicaciones criogénicas, mientras que los nuevos compuestos abordan los retos de la propulsión. La colaboración intersectorial impulsa soluciones rentables y de alta fiabilidad, garantizando la innovación y aplicación continuas de materiales avanzados en el sellado dinámico para entornos extremos.

Aplicaciones y ventajas

Las juntas dinámicas son cruciales en muchas industrias porque mantienen los sistemas seguros al tiempo que permiten el movimiento. En el sector aeroespacial, estas juntas garantizan la seguridad y eficacia de aviones y naves espaciales gestionando las diferencias de presión y evitando fugas de fluidos en motores, bombas hidráulicas y sistemas de combustible. En el sector de la automoción, las juntas dinámicas son esenciales para evitar fugas de fluidos en motores, transmisiones y sistemas de frenado, lo que es vital para la seguridad y el rendimiento de los vehículos. También ayudan a optimizar la eficiencia del combustible y a reducir las emisiones manteniendo la integridad de los sistemas de combustible.

Las juntas dinámicas avanzadas funcionan de forma fiable incluso en condiciones extremas, como altas temperaturas y presiones, lo que ayuda a mantener la seguridad en áreas críticas como las industrias aeroespacial y de automoción. Dado que las juntas dinámicas están fabricadas para soportar condiciones duras, reducen el desgaste de las piezas importantes. Esta durabilidad se traduce en menos mantenimiento, mayor vida útil de la maquinaria, ahorro de costes y mayor productividad.

Las juntas dinámicas aumentan la eficacia de los sistemas mecánicos al minimizar las fugas de fluidos y mantener niveles óptimos de presión, mejorando el rendimiento del sistema y reduciendo los costes operativos. En sistemas hidráulicos y neumáticos, garantizan un funcionamiento sin problemas y reducen el riesgo de tiempos de inactividad causados por fallos de las juntas. Además, las juntas dinámicas contribuyen a reducir el peso en aplicaciones que utilizan materiales ligeros, como los compuestos de matriz cerámica (CMC), lo que supone una ventaja en sectores centrados en minimizar el impacto medioambiental y mejorar la eficiencia energética.

Los recientes avances en la tecnología de juntas dinámicas, especialmente para altas temperaturas en entornos exigentes como el aeroespacial, han mejorado la eficacia, la seguridad y la versatilidad. Estas innovaciones hacen que las juntas dinámicas sean útiles para más aplicaciones, gracias al uso de polímeros y compuestos de alto rendimiento que ofrecen una resistencia superior a temperaturas y presiones extremas, garantizando un funcionamiento fiable incluso en las condiciones más difíciles.

Herramientas interactivas para la selección de juntas

El selector de juntas Variseal® Oil & Gas de Trelleborg es un configurador web diseñado para ayudar a elegir juntas dinámicas para el sector del petróleo y el gas. Lanzada en julio de 2022, esta herramienta ofrece una interfaz intuitiva que ayuda a generar especificaciones precisas de la junta a partir de las entradas del usuario. Los usuarios pueden especificar parámetros específicos de la aplicación, como el tipo de medio, el rango de temperatura, los límites de presión, las dimensiones de la ranura y el tipo de movimiento. Se tienen en cuenta tipos de movimiento como los sellos radiales de vástago/pistón y axiales; los sellos radiales se utilizan alrededor de los ejes, mientras que los sellos axiales gestionan la presión desde cualquier lado de un componente. La herramienta genera informes detallados en formato PDF con sugerencias de diseño y datos de compatibilidad de materiales, para que los usuarios puedan ajustar las dimensiones en tiempo real sin reiniciar el proceso. Es especialmente útil para aplicaciones de alta presión, como herramientas y válvulas de fondo de pozo.

El selector de juntas rotativas de Trelleborg se centra en aplicaciones de movimiento rotativo, proporcionando una herramienta especializada para sistemas rotativos complejos. Tras iniciar sesión, los usuarios pueden personalizar la selección de la junta introduciendo parámetros como el tamaño del eje, las RPM, el tipo de lubricación y las limitaciones de la instalación. La herramienta guía a los usuarios en la elección de los materiales adecuados, recomendando elastómeros como FKM y HNBR en función de la exposición química y los límites térmicos. Para sistemas más complejos que requieran varias juntas, se recomienda consultar directamente a especialistas en juntas rotativas.

Freudenberg Sealing Technologies (FST) ofrece configuradores que optimizan la selección de materiales en función de diversos movimientos dinámicos y factores ambientales. Estas herramientas adaptan compuestos como el PTFE y el poliuretano a requisitos específicos de resistencia a la abrasión y umbrales de temperatura, proporcionando soluciones específicas para sectores como la fabricación, la energía y la hidráulica.

Cada herramienta responde a las necesidades del sector gracias a sus distintas funcionalidades. El selector Variseal® de Trelleborg está especializado para las exigentes condiciones de las aplicaciones de petróleo y gas, ofreciendo soluciones de estanquidad de alta presión. El selector de juntas rotativas está adaptado a los sistemas rotativos en general, garantizando un rendimiento óptimo mediante el asesoramiento sobre materiales e instalación específicos. Por su parte, los configuradores de FST están diseñados para traspasar las fronteras del sector y ofrecer soluciones versátiles que satisfagan las demandas específicas de cada campo.

Para maximizar la eficacia de estas herramientas, es crucial garantizar que las tolerancias de entrada sean precisas dentro de un margen de ±5% de las condiciones de funcionamiento reales para evitar fallos en las juntas. La validación híbrida, que combina los resultados de las herramientas con ensayos de laboratorio, se recomienda para aplicaciones críticas, como las válvulas submarinas. A la hora de priorizar la selección de materiales, considere la resistencia química como un factor clave, especialmente en entornos de medios agresivos. Estas prácticas ayudan a garantizar que las juntas elegidas funcionarán de forma fiable en las aplicaciones previstas.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuáles son los distintos tipos de juntas dinámicas?

Las juntas dinámicas son componentes esenciales en los sistemas mecánicos, diseñados para gestionar la retención de fluidos, evitar la contaminación y mantener la presión entre las piezas móviles y fijas. Se utilizan ampliamente en aplicaciones rotativas y lineales, como ejes giratorios y pistones. En términos generales, las juntas dinámicas pueden dividirse en juntas de contacto, que entran en contacto directo con las superficies de contacto, y juntas de holgura, que evitan el contacto directo para minimizar el desgaste.

Entre los tipos específicos de juntas dinámicas se incluyen las juntas de pistón y las juntas de vástago de pistón, que se utilizan en sistemas hidráulicos para evitar fugas de fluido y garantizar la retención de la presión. Las juntas rascadoras limpian los vástagos que entran en los cilindros hidráulicos, protegiéndolos contra la contaminación. Las juntas rotativas se emplean en aplicaciones que implican ejes giratorios, como bombas y motores, para evitar fugas de fluido al tiempo que permiten una rotación suave. Los retenes radiales de eje y los retenes giratorios se adaptan a los movimientos de rotación, mientras que los anillos de desgaste guían los pistones o vástagos, reduciendo la fricción. Las juntas en U y las juntas de anillo en V ofrecen un sellado eficaz en los cilindros hidráulicos, mejorando a menudo el rendimiento al impedir la entrada de contaminantes. Estos diversos tipos garantizan que las juntas dinámicas cumplan sus funciones críticas en diversas aplicaciones industriales.

¿Qué materiales son más eficaces para las juntas dinámicas?

Las juntas dinámicas son esenciales en aplicaciones que implican movimientos giratorios, alternativos y oscilantes, garantizando una estanquidad eficaz en diversos sistemas mecánicos. Los materiales más eficaces para las juntas dinámicas son el politetrafluoroetileno (PTFE), el poliuretano (PU) y el caucho nitrílico (NBR).

El PTFE es muy apreciado por su excelente resistencia química, su bajo coeficiente de fricción y su amplia tolerancia a la temperatura. Es autolubricante, por lo que resulta ideal para aplicaciones de procesamiento químico y altas temperaturas en las que no es posible la lubricación externa.

El poliuretano (PU) ofrece una gran resistencia a la abrasión, resistencia mecánica y excelente resistencia al aceite. Se comporta bien a altas presiones y rápidas velocidades de deslizamiento, por lo que es adecuado para sistemas hidráulicos y neumáticos, habituales en equipos de construcción y componentes de automoción.

El caucho nitrílico (NBR) es famoso por su resistencia a aceites, combustibles y fluidos hidráulicos. Funciona de forma fiable a temperaturas moderadas y se utiliza habitualmente en motores, bombas y otras aplicaciones en las que intervienen productos derivados del petróleo.

Las propiedades únicas de cada material responden a requisitos diferentes, garantizando un rendimiento y una longevidad óptimos en sus respectivas aplicaciones.

¿Cómo puedo seleccionar la junta dinámica adecuada a mis necesidades?

La selección de la junta dinámica adecuada a sus necesidades implica una cuidadosa evaluación de varios factores clave. En primer lugar, tenga en cuenta el tipo de movimiento de que se trate, ya sea rotativo, alternativo u oscilante, ya que los distintos movimientos requieren diseños y materiales de estanquidad específicos. Por ejemplo, las juntas rotativas son ideales para ejes giratorios, mientras que las juntas alternativas funcionan bien con movimientos de pistón.

A continuación, evalúe las condiciones de funcionamiento, incluidas la velocidad, la presión y la temperatura. Asegúrese de que el material de la junta puede soportar la velocidad máxima sin un desgaste excesivo y resistir la presión de funcionamiento para evitar la extrusión. El rango de temperatura también es crucial, ya que las temperaturas extremas pueden afectar al rendimiento del material de la junta.

La compatibilidad del material es otro factor crítico. Identifique el medio que se va a sellar y asegúrese de que el material de la junta es químicamente compatible para evitar su degradación. Además, hay que tener en cuenta factores ambientales como las vibraciones y los posibles contaminantes que puedan afectar a la longevidad de la junta.

¿Qué normas debo tener en cuenta al elegir los materiales de sellado?

Al elegir los materiales de estanquidad para las juntas dinámicas, tenga en cuenta varias normas clave para garantizar un rendimiento óptimo y la compatibilidad con su aplicación.

En primer lugar, evalúe las normas del entorno operativo, incluido el rango de temperaturas y la resistencia química de los materiales. Por ejemplo, el PTFE destaca en temperaturas extremas y entornos químicos agresivos, mientras que el caucho de nitrilo (NBR) y el poliuretano (PU) son adecuados para temperaturas moderadas y fluidos específicos.

A continuación, evalúe los criterios de rendimiento mecánico, como la fricción, la velocidad y la resistencia a la presión. Los materiales de baja fricción como el PTFE son ideales para aplicaciones de alta velocidad, y el PU reforzado puede soportar presiones más altas en comparación con el NBR estándar.

La durabilidad y compatibilidad de los materiales también son cruciales. El PTFE ofrece una excelente resistencia a la fatiga y una acumulación mínima de residuos, mientras que el PU es muy elástico pero puede degradarse bajo tensiones térmicas cíclicas.

Además, tenga en cuenta las certificaciones específicas del sector, como la compatibilidad con el vacío y las normas sanitarias para aplicaciones farmacéuticas y alimentarias.

Si evalúa detenidamente estas normas, podrá seleccionar el material de sellado más adecuado para sus necesidades específicas.

¿Cuáles son las ventajas de utilizar materiales de baja fricción en las juntas dinámicas?

El uso de materiales de baja fricción en juntas dinámicas ofrece varias ventajas, que son cruciales para mejorar el rendimiento y la longevidad de diversos sistemas mecánicos. En primer lugar, reducen significativamente la fricción y la pérdida de energía. Materiales como los compuestos a base de PTFE o poliuretanos específicos minimizan la resistencia al contacto entre las piezas móviles, lo que se traduce en un menor consumo de energía y una menor generación de calor. Esto es especialmente beneficioso en aplicaciones de alta velocidad, como las transmisiones de automoción y los sistemas hidráulicos.

En segundo lugar, los materiales de baja fricción mejoran la resistencia al desgaste y la durabilidad. Al reducir al mínimo el contacto directo con la superficie, estos materiales disminuyen los índices de desgaste, prolongando la vida útil de las juntas en entornos exigentes. Esto es particularmente importante en aplicaciones que experimentan condiciones de alta presión o alta velocidad.

Además, los materiales de baja fricción mejoran la eficiencia en aplicaciones de alto rendimiento. Por ejemplo, en las transmisiones, optimizan la dinámica de fluidos y reducen el peso de los componentes, mejorando así la eficacia global del sistema. Estos materiales también son ventajosos en aplicaciones que requieren movimiento bidireccional, ya que eliminan los problemas de instalación dependientes de la orientación.

Además, estos materiales ofrecen una amplia compatibilidad con los sistemas existentes, lo que facilita la integración sin necesidad de costosas modificaciones. Esto garantiza que los sistemas puedan actualizarse con una interrupción mínima.

Por último, los materiales de baja fricción ofrecen una excelente resistencia a la temperatura y a los productos químicos, lo que los hace adecuados para su uso en entornos extremos como los sistemas de automoción, aeroespaciales e industriales. En general, el uso de materiales de baja fricción en juntas dinámicas da lugar a soluciones de estanquidad más eficientes, duraderas y versátiles.

¿Cómo benefician los materiales avanzados a las aplicaciones en entornos extremos?

Los materiales avanzados mejoran significativamente el rendimiento de las juntas dinámicas en entornos extremos al mejorar su estabilidad térmica, resistencia mecánica y resistencia al desgaste y la corrosión. Innovaciones como los nanocompuestos, que incorporan materiales como nanotubos de carbono y nanopartículas cerámicas, ofrecen una resistencia térmica superior, lo que los hace ideales para aplicaciones en propulsión aeroespacial y reactores nucleares. Además, el uso de aleaciones refractarias y polímeros autorregenerativos reduce el desgaste en entornos corrosivos, como las plantas de procesamiento químico, garantizando una mayor vida útil y fiabilidad de las juntas.

Estos materiales también permiten el desarrollo de juntas que pueden soportar altas presiones y temperaturas, esenciales para aplicaciones como la perforación en aguas profundas y los ejes de turbinas de alta presión. Además, los avances en la fabricación, como la fabricación aditiva y el modelado basado en el aprendizaje automático, permiten un control preciso de las características de las juntas, garantizando que satisfacen las demandas específicas de condiciones operativas extremas. En general, los materiales avanzados desempeñan un papel crucial en la ampliación de las capacidades y la durabilidad de las juntas dinámicas en entornos difíciles, como se ha comentado anteriormente en el artículo.