I. Conocimientos básicos del proceso de perforación

1. Principios y aplicaciones de la perforación

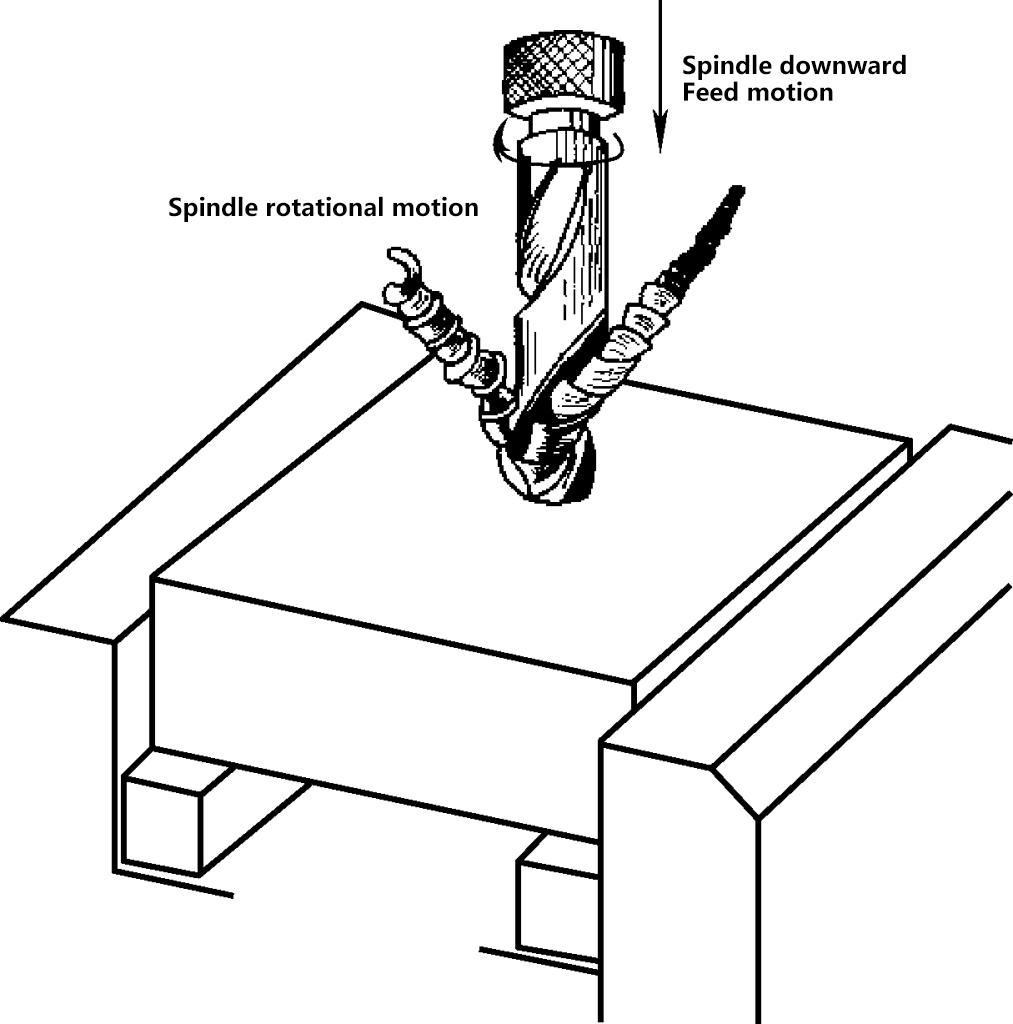

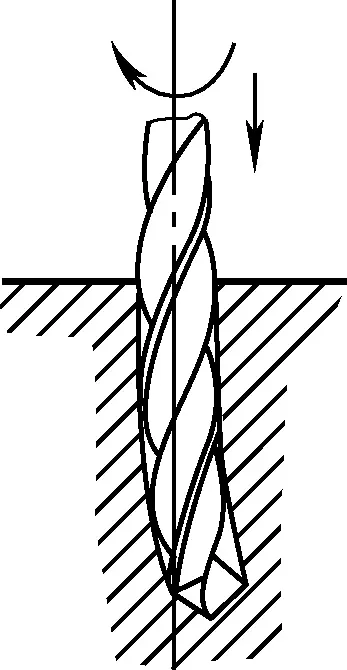

La operación de utilizar una broca para crear un orificio en la parte sólida de una pieza de trabajo se denomina taladrado, tal y como se muestra en la figura 1. Durante el taladrado, la pieza de trabajo está fija y el husillo de la broca acciona la herramienta para que gire (movimiento principal) al tiempo que la desplaza axialmente hacia abajo (movimiento de avance). Por lo tanto, el movimiento de taladrado es una combinación del movimiento principal y del movimiento de avance.

Cuando se taladra con una broca, debido a la influencia de la estructura de la broca y las condiciones de taladrado, la precisión de procesamiento no es alta, por lo que el taladrado es sólo un método de mecanizado basto para agujeros. El mecanizado fino de los orificios suele completarse mediante el escariado.

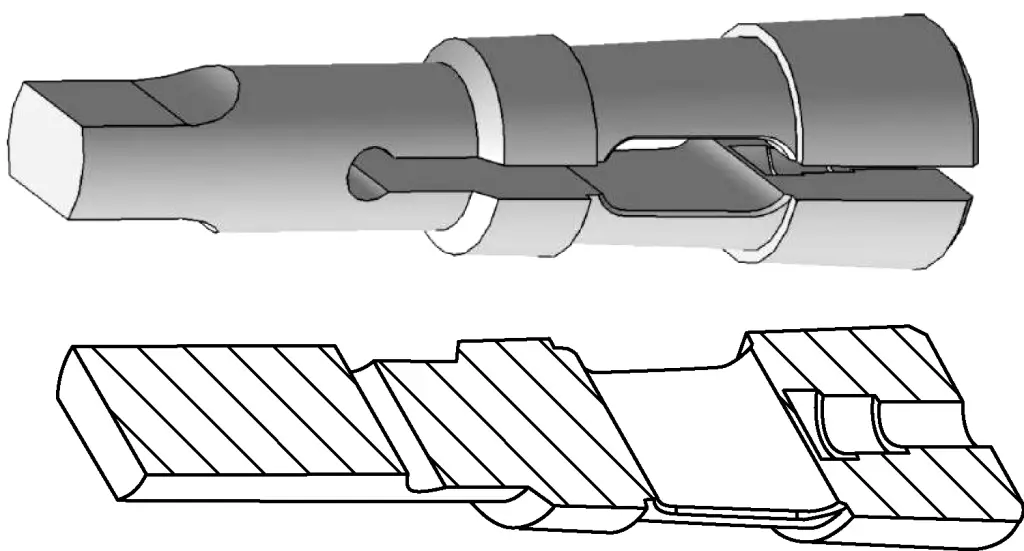

2. Estructura de las brocas espirales estándar

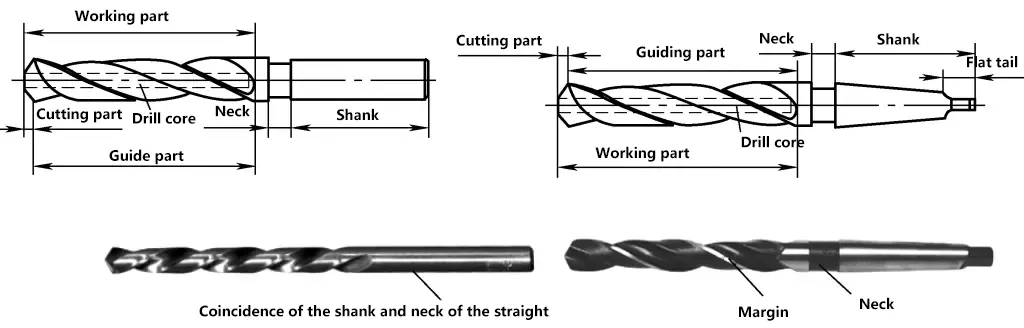

Al taladrar orificios en componentes metálicos, las brocas helicoidales son una de las principales herramientas de corte. Su estructura y los nombres de cada parte se muestran en las figuras 2 y 3. Las funciones de cada componente de la broca se muestran en la Tabla 1.

Tabla 1 Funciones de los componentes de las brocas

| Nombres de las brocas | Función | Descripción | |||

| Vástago | Caña recta (caña cilíndrica) | Se utiliza para sujetar la broca, facilitar la sujeción, el centrado y transmitir la fuerza de torsión | Las brocas con diámetro D≤13mm utilizan vástagos rectos | ||

| Vástago cónico Morse | Las brocas con diámetro D>13mm utilizan vástagos cónicos Morse | ||||

| Cuello | Se utiliza para la retracción de la muela durante el rectificado de la broca y para grabar marcas y números de especificación. | La parte de conexión entre la parte de trabajo y el vástago, normalmente el cuello y el vástago de las brocas de vástago recto se solapan. | |||

| Parte operativa | Pieza de guía (pieza de rectificado de reserva de la pieza de corte) | Núcleo de perforación | Garantiza la resistencia y rigidez suficientes de la broca | Cuanto menor es el diámetro de la broca, mayor es el diámetro del núcleo | |

| Flauta | Forma la vanguardia | ||||

| Ranura en espiral | Formar aristas de corte, eliminar virutas de perforación y entregar corte fluido | ||||

| Margen | Mantienen la rectitud de la dirección de perforación, reducen la fricción y pulen la pared del orificio | El diámetro disminuye gradualmente desde la parte de corte hasta el cuello, generalmente esta cantidad de conicidad es (0.05 0,1 mm)/100 mm | |||

| Pieza de corte (seis caras y cinco aristas) | Cara del rastrillo | Las virutas fluyen a lo largo de esta superficie | La superficie interior de la ranura de la broca helicoidal se denomina cara de desprendimiento. | ||

| Cara del flanco | Afecta a la resistencia de la pieza de corte y a la fricción entre ésta y la superficie de corte | Las dos superficies curvas de la parte superior de la pieza de corte se denominan caras primarias del flanco | |||

| Filo primario | Realiza la acción de corte principal | La línea de intersección de la cara del rastrillo y la cara del flanco | |||

| Borde de cincel | Centra inicialmente la broca durante la perforación, al tiempo que aumenta significativamente la fuerza axial y consume energía. | La línea de intersección de las dos caras del flanco primario se denomina borde de cincelado | |||

| Cara del flanco secundario | La superficie adherida del margen | Las dos superficies exteriores en espiral de la pieza guía que se enfrentan a la superficie mecanizada (pared del orificio) son las caras secundarias del flanco | |||

| Filo de corte secundario | Sirve para pulir la pared del agujero | La línea de intersección (línea en espiral) del margen y la cara de rastrillo es el filo de corte secundario, también conocido como filo del margen | |||

3. Ángulos de corte de las brocas helicoidales estándar y su repercusión en el rendimiento de corte.

(1) Ángulos de corte de las brocas helicoidales estándar

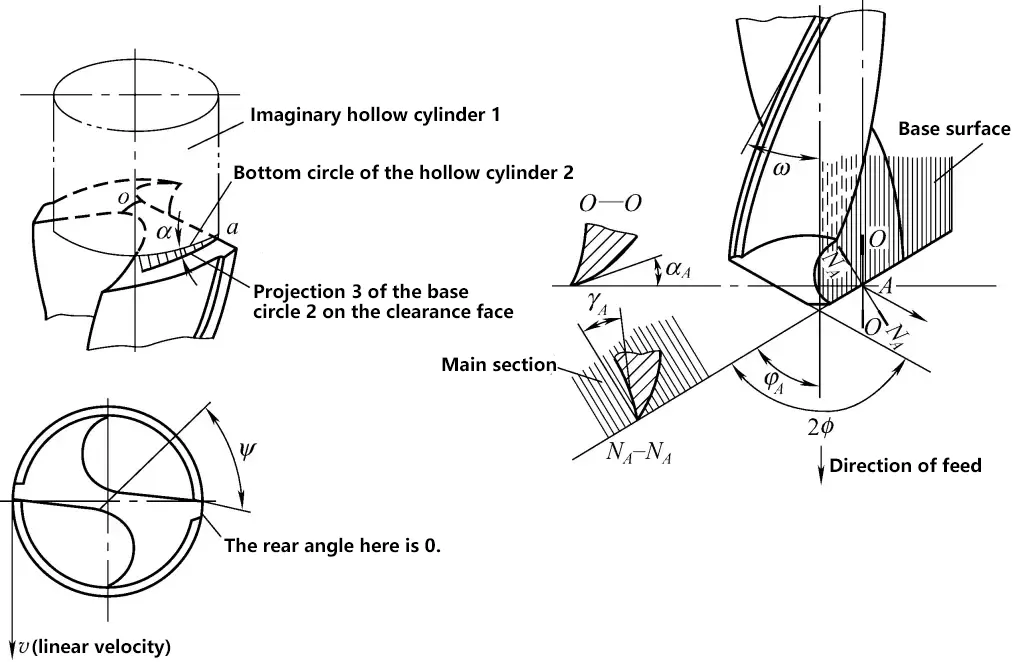

Como se muestra en la Figura 4, los ángulos de corte de las brocas helicoidales estándar incluyen principalmente el ángulo de punta, el ángulo de desprendimiento, el ángulo de alivio y el ángulo del borde del cincel.

1) Ángulo del punto 2ϕ

El ángulo de punta de la broca es el ángulo entre las proyecciones de los dos filos primarios sobre un plano paralelo a ellos. La broca helicoidal estándar tiene un ángulo de punta de 2ϕ = 118° ± 2°. Cuando el ángulo de punta 2ϕ ≤ 118°, los dos filos de corte forman una línea convexa; cuando 2ϕ > 118°, los dos filos de corte primarios forman una línea cóncava.

Cuanto menor sea el ángulo de punta, menor será la fuerza axial de perforación, lo que es beneficioso para la disipación de calor y puede mejorar la durabilidad de la broca; sin embargo, el par de corte se hace más grande, el rizado de la viruta se hace más severo, lo que no es propicio para la eliminación de virutas y la adición de fluido de corte.

2) Ángulo de inclinación (γ)

El ángulo de desprendimiento en cualquier punto del filo de corte principal es el ángulo entre la tangente de la cara frontal en ese punto y la proyección del plano base (perpendicular a la dirección de velocidad de la línea de corte en ese punto) sobre la sección principal N-N. El ángulo de desprendimiento varía en diferentes puntos a lo largo del filo de corte principal, con ángulos mayores hacia el diámetro exterior (aproximadamente de 25° a 30°), y valores negativos dentro del intervalo D/3 (donde D es el diámetro de la broca) cerca del centro de la broca. Por ejemplo, el ángulo de desprendimiento γ cerca del borde del cincel es de -30°, y en el propio borde del cincel es de -54° a -60°.

3) Ángulo posterior α

El ángulo de retroceso se refiere al ángulo entre la cara posterior y el plano de corte. Como se muestra en la figura 4, el concepto del ángulo posterior de la broca puede describirse visualmente mediante el siguiente método. En primer lugar, se fabrica un cilindro hueco 1 y se coloca el círculo inferior 2 en la cara posterior de la broca. Mediante la observación, es evidente que el círculo inferior 2 no coincide con la cara posterior, y aparece un hueco aproximadamente triangular. El punto a es el vértice de este espacio triangular. Así pues, el ángulo α entre el círculo inferior hueco 2 y su proyección 3 en la cara posterior es aproximadamente el valor del ángulo posterior en el punto a del filo de corte principal.

Del mismo modo, el ángulo de retroceso en cualquier punto del filo principal puede describirse visualmente, lo que lleva a la siguiente conclusión: Los ángulos traseros en varios puntos del filo de corte principal no son iguales. Cuanto más cerca del centro de la broca, mayor es el ángulo de retroceso (el ángulo de retroceso α en el centro de la broca es de 20° a 26°), y es menor en el borde exterior (αo=8° a 14°). El ángulo de retroceso suele referirse al ángulo de retroceso en el borde exterior de la broca.

Cuanto menor sea el ángulo de retroceso, mayor será la fricción entre la cara posterior de la broca y la superficie de corte de la pieza durante el taladrado, pero mayor será la resistencia del filo de corte.

4) Ángulo trasero secundario

El ángulo de retroceso secundario es el ángulo entre la cara de retroceso secundario del filo de corte secundario y la línea tangente de la pared del agujero. El ángulo de retroceso secundario de una broca helicoidal estándar es 0.

5) Ángulo del filo del cincel ψ

El ángulo del filo de cincel es el ángulo entre el filo de cincel y el filo de corte principal en el saliente de la cara extrema de la broca. Si el ángulo del filo del cincel es pequeño, el filo del cincel es largo, lo que dificulta el centrado durante la perforación, aumenta la resistencia y la fuerza axial, y la broca se rompe con facilidad. Por el contrario, si el ángulo del borde del cincel es grande, el borde del cincel es corto, lo que resulta en una menor resistencia durante la perforación, pero la fuerza de la broca es menor. El ángulo del borde del cincel ψ de una broca espiral estándar es de 50° a 55°.

(2) Análisis del rendimiento de corte de las brocas helicoidales estándar

- El filo de cincel de la broca es relativamente largo, lo que provoca un efecto de centrado deficiente. Es fácil desviarse al empezar a taladrar en el centro, y la broca también es propensa a la vibración durante el proceso de taladrado.

- El ángulo de desprendimiento en el borde del cincel es negativo, lo que provoca un estado de compresión y raspado durante el corte, con una gran resistencia axial, que agrava el desgaste de la broca.

- El filo de corte principal es relativamente largo, con virutas anchas y muy rizadas, lo que facilita el atasco y dificulta la evacuación de las virutas, y no es fácil que entre el líquido de corte.

- Los valores del ángulo de desprendimiento en varios puntos del filo de corte principal son diferentes, lo que provoca una carga desigual y un rendimiento de corte diferente en cada punto, lo que intensifica el desgaste de la cara de desprendimiento.

- El borde exterior del filo de corte principal es el de mayor diámetro de la broca, con la mayor velocidad de la línea de corte, por lo que se encuentra en una zona de alta temperatura. Aquí el ángulo de desprendimiento es mayor, el filo de corte es más fino y el ángulo de punta es menor, lo que dificulta la disipación del calor y quema fácilmente el filo de corte.

- El margen es ancho y el ángulo de retroceso secundario es 0, lo que provoca un fuerte desgaste del margen.

II. Habilidades operativas básicas para la perforación

1. Rectificado de brocas helicoidales estándar

(1) Requisitos de rectificado para brocas helicoidales estándar

1) Ángulos de rectificado correctos.

Como ya se ha mencionado, el ángulo teórico del punto es de 118°, pero puede ajustarse adecuadamente en función de las siguientes situaciones específicas.

① En cuanto al rectificado del ángulo de punta. Un ángulo de punta mayor da como resultado una mayor resistencia de la broca y una mejor evacuación de la viruta, pero una menor eficacia de corte, adecuada para taladrar agujeros en piezas de mayor resistencia y dureza. Si el ángulo de punta se rectifica más pequeño, la broca es más afilada y fácil de centrar, pero la resistencia del filo de corte es menor, adecuada para taladrar materiales blandos.

Según la experiencia, el ángulo de punta adecuado para taladrar acero estructural no templado es de 116° a 118°; para acero templado, de 118° a 125°; para acero aleado (acero de alto manganeso, acero al cromo-níquel, etc.), de 135° a 150°; para fundición dura, de 118° a 135°. Los detalles específicos pueden encontrarse en los manuales de procesamiento mecánico pertinentes.

② En cuanto al rectificado del ángulo posterior. Para aumentar la resistencia del filo de corte de la broca, el ángulo posterior puede rectificarse más pequeño. Sin embargo, para materiales con menor resistencia, como el aluminio y el hierro fundido, para reducir el desgaste de la cara posterior principal de la broca y aumentar el espacio para virutas, el ángulo posterior debe aumentarse adecuadamente, y a veces puede rectificarse un ángulo posterior doble. Los detalles específicos se pueden encontrar en los manuales de procesamiento mecánico pertinentes.

2) Los dos filos principales deben tener la misma longitud y ser simétricos.

3) La cara posterior debe ser lisa.

(2) Métodos de rectificado e inspección para brocas helicoidales estándar

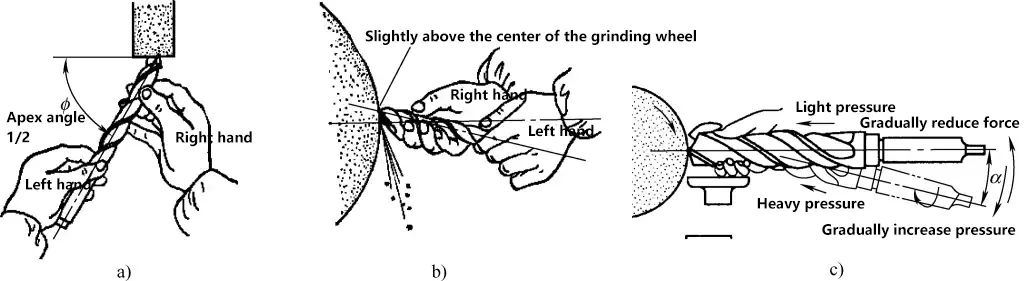

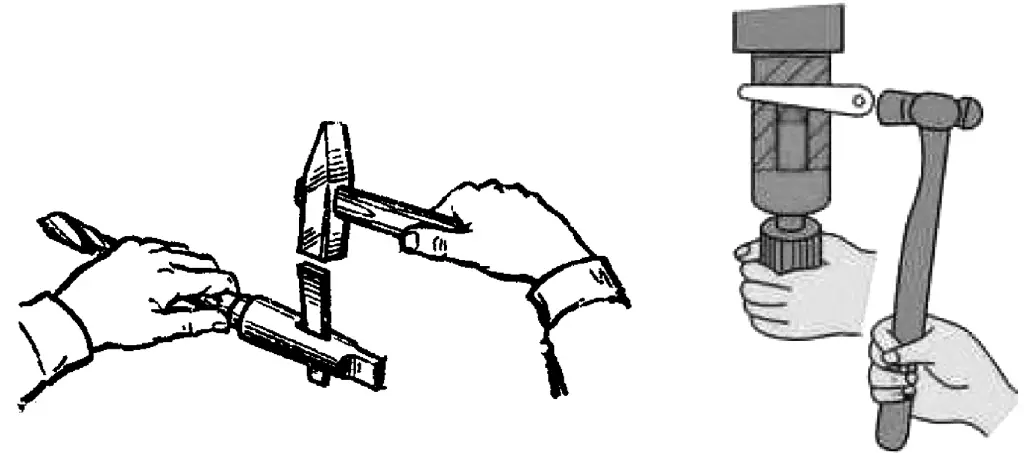

1) Método de agarre a dos manos.

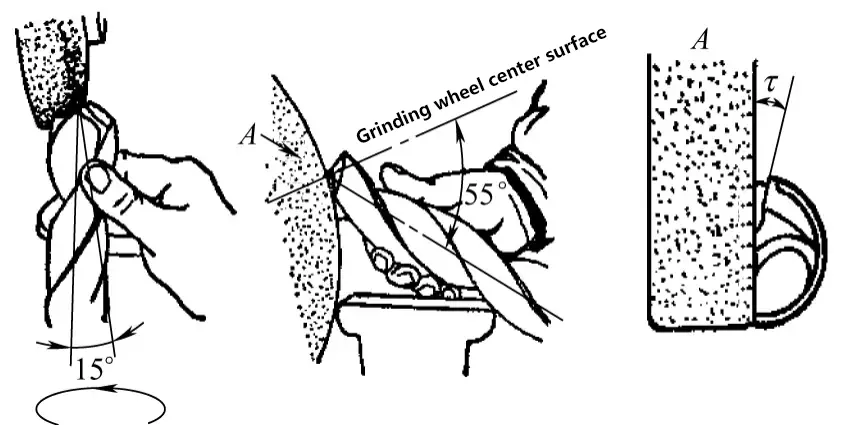

Como se muestra en la figura 5a, sujete la cabeza de la broca con la mano derecha y el mango con la mano izquierda.

a) Posición de sujeción de la broca

b) Movimiento de afilado de la broca

c) Control de la presión al afilar la broca

2) Posición relativa de la broca y la muela abrasiva.

Como se muestra en la figura 5a, el ángulo entre el eje de la broca y la generatriz cilíndrica de la muela en el plano horizontal es igual a la mitad del ángulo de la punta de la broca 2ϕ, afilándose el filo principal en posición horizontal.

3) Acción de afilado.

Como se muestra en las figuras 5b y c, primero haga contacto con la muela abrasiva ligeramente por encima de su plano central horizontal con el filo de corte principal. Gire lentamente la broca alrededor de su eje de abajo hacia arriba con la mano derecha mientras aplica la presión de afilado adecuada, de forma que se afile toda la cara de separación. La mano izquierda coopera con la derecha para realizar un lento movimiento sincronizado hacia abajo, aumentando gradualmente la presión de afilado, creando así el ángulo de separación. La velocidad y la amplitud del movimiento descendente varían en función del ángulo de separación deseado.

Para garantizar un mayor ángulo de separación cerca del centro de la broca, también debe realizarse un movimiento adecuado hacia la derecha. La coordinación de ambas manos durante el afilado debe ser suave y natural. Repita esta acción continuamente, alternando entre las dos caras de separación, hasta que se cumplan los requisitos de afilado.

4) Refrigeración de la broca.

La presión de afilado sobre la broca no debe ser demasiado alta, y debe sumergirse frecuentemente en agua para enfriarla, a fin de evitar la pérdida de dureza por sobrecalentamiento y recocido.

5) Selección de la muela abrasiva.

Por lo general, es adecuada una muela de óxido de aluminio con un tamaño de grano de F46 a F80 y una dureza media-blanda (K, L). La rotación de la muela debe ser estable, y se deben rectificar las muelas con gran excentricidad.

6) Rectificar el filo del cincel para mejorar su centrado y rendimiento de corte.

Para materiales con estructura suelta, baja resistencia al corte y baja resistencia y dureza, como el latón, el bronce y las aleaciones de aluminio, si se utiliza una broca estándar para taladrar, el gran ángulo de desprendimiento en el borde exterior de la broca puede provocar fácilmente el hundimiento. Por lo tanto, es necesario modificar el ángulo de inclinación en el borde exterior.

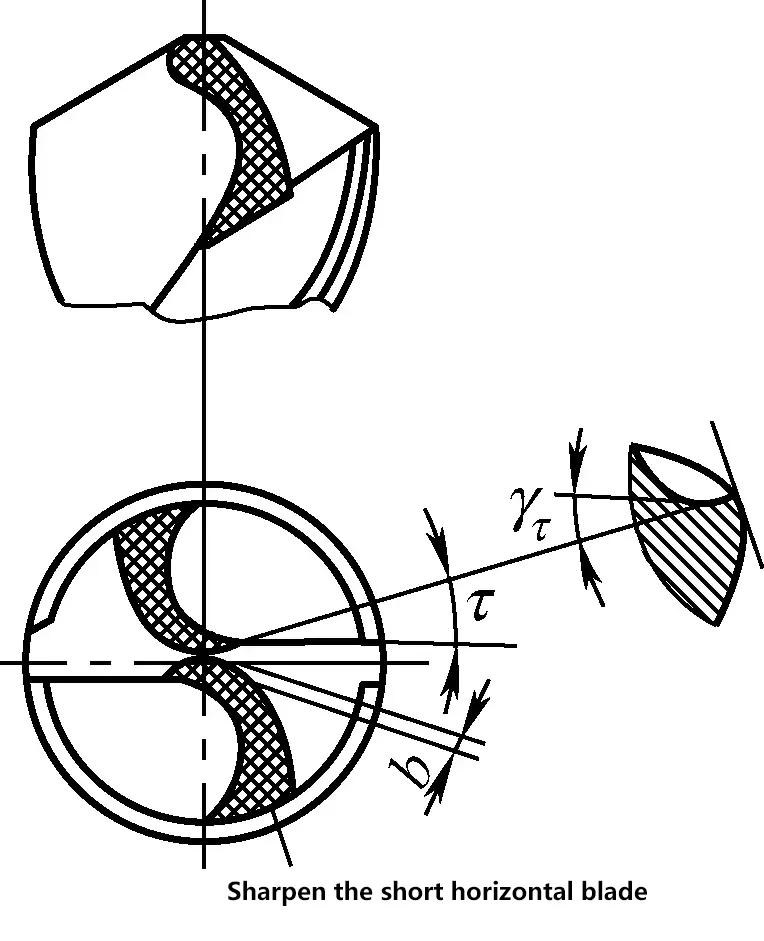

Como se muestra en la Figura 6, el afilado del filo del cincel puede reducir el ángulo de desprendimiento negativo en el centro de la broca, mejorando las condiciones de corte en el centro y haciendo que el corte sea más suave. Después del afilado, la longitud del filo del cincel debe ser de 1/5 a 1/3 de su longitud original. Esto forma un filo interior con un ángulo de inclinación τ de 20° a 30° y γ de 0 a -15°.

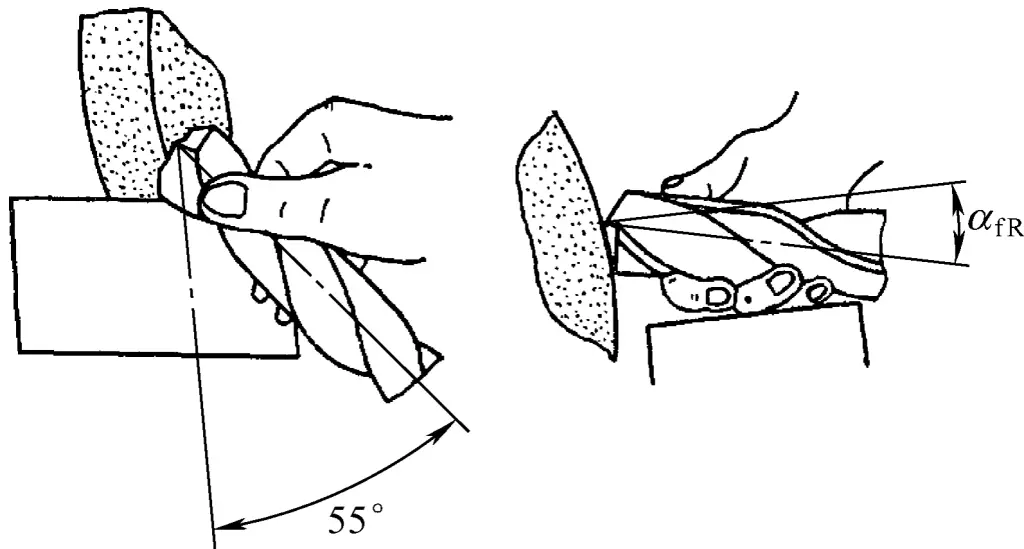

Como se muestra en la figura 7, al rectificar, el eje de la broca debe estar en el plano horizontal e inclinado hacia la izquierda en un ángulo de unos 15° con el lado de la muela, y en el plano vertical, debe formar un ángulo descendente de unos 55° con la dirección radial de la muela en el punto de rectificado.

7) Inspección de afilado.

Como se muestra en la figura 8, los ángulos geométricos de la broca y la simetría de los dos filos de corte principales deben inspeccionarse utilizando una plantilla de comprobación. Sin embargo, la inspección visual sigue siendo el método más utilizado durante el proceso de afilado.

Al inspeccionar visualmente, sostenga la parte cortante de la broca en posición vertical y mírela a la altura de los ojos. Debido a la diferencia visual causada por el hecho de que un filo de corte principal está delante y el otro detrás, el filo izquierdo (filo delantero) a menudo parece más alto mientras que el filo derecho (filo trasero) parece más bajo. Por lo tanto, gírelo 180° y mire varias veces. Si los resultados son los mismos, indica simetría.

El ángulo de holgura requerido en el borde exterior de la broca puede inspeccionarse directamente de forma visual observando la inclinación de la cara de holgura cerca del filo de corte en el borde exterior. El ángulo de holgura requerido cerca del centro puede garantizarse controlando el ángulo de rectificado adecuado de la inclinación del filo del cincel.

2. Afilado de brocas para taladrar agujeros en piezas de chapa fina

Al taladrar agujeros en piezas de chapa fina, las brocas helicoidales ordinarias no pueden utilizarse porque sus puntas de taladro son demasiado altas. Al principio del taladrado, debido a la escasa rigidez de la pieza, ésta es propensa a la deformación y la vibración, lo que provoca que la pieza se doble hacia abajo. Cuando la punta de la broca penetra en la pieza de trabajo, la fuerza axial disminuye repentinamente, haciendo que la pieza de trabajo retroceda rápidamente, haciendo que el filo de corte se corte repentinamente demasiado, provocando el hundimiento o la rotura de la broca.

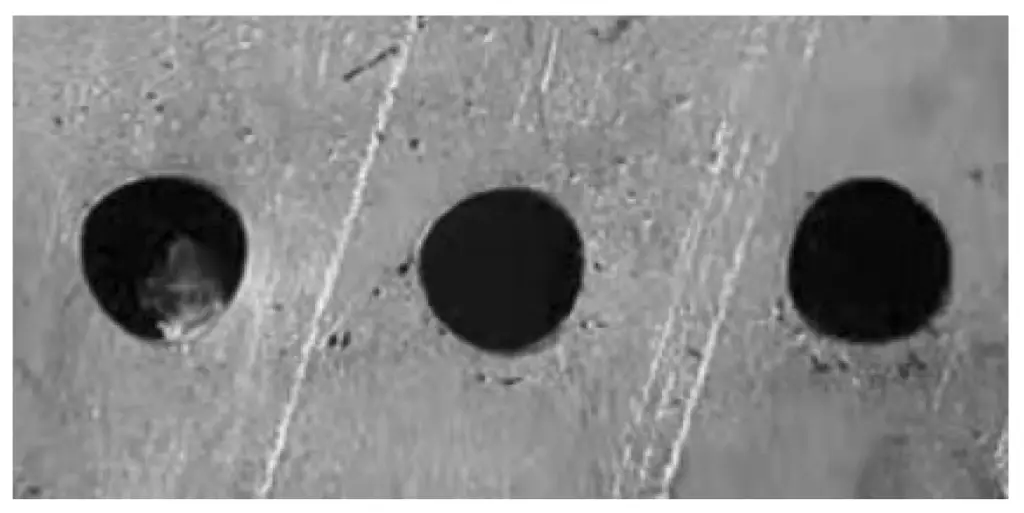

Al mismo tiempo, después de que la punta de la broca salga de la pieza de trabajo, la broca pierde su función de centrado, y la vibración aumenta repentinamente, provocando que el orificio taladrado no sea redondo o tenga grandes rebabas en la entrada del orificio. En vista de estas situaciones, la broca espiral debe modificarse y rectificarse.

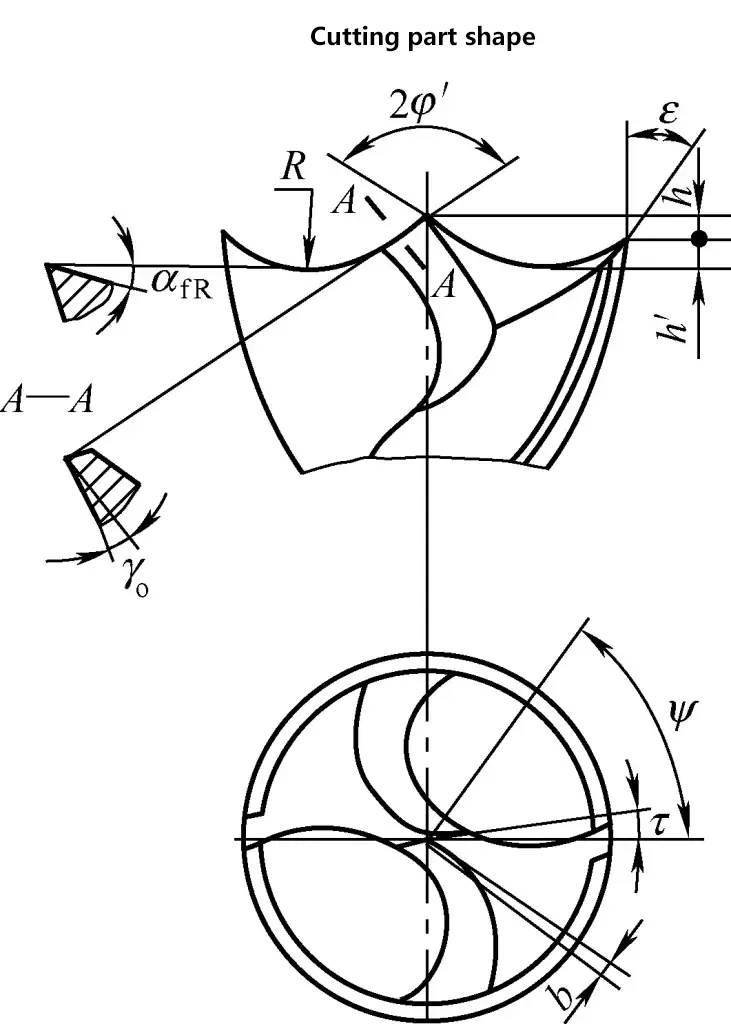

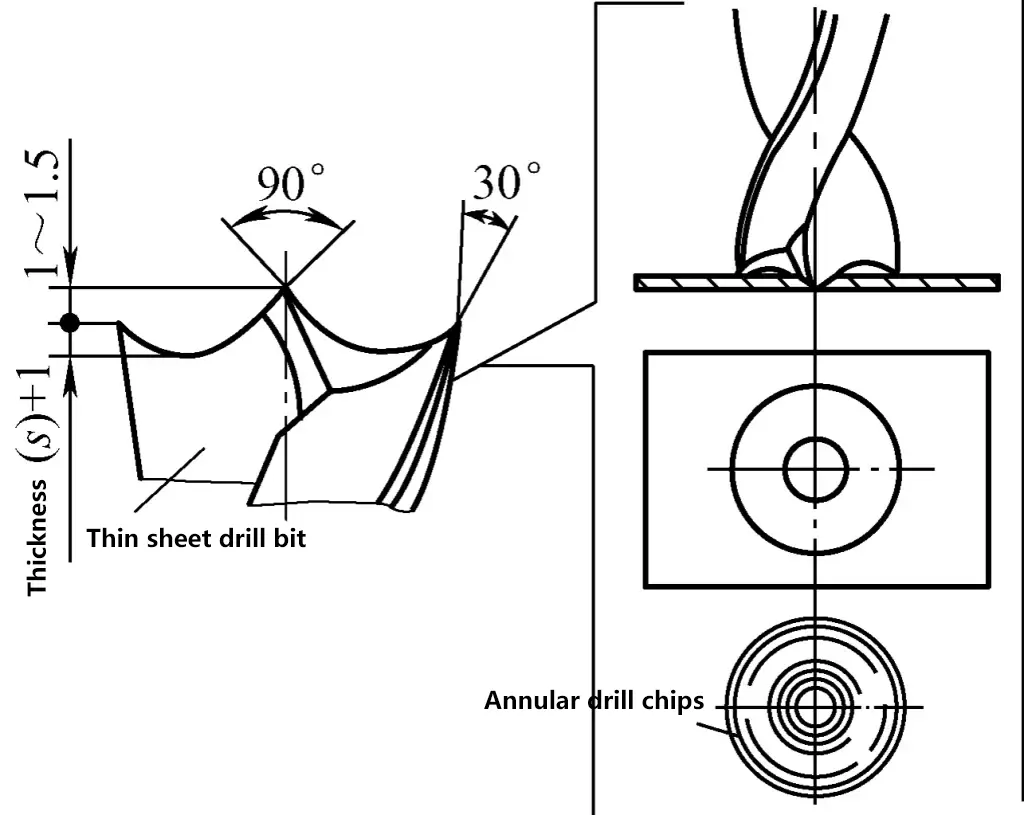

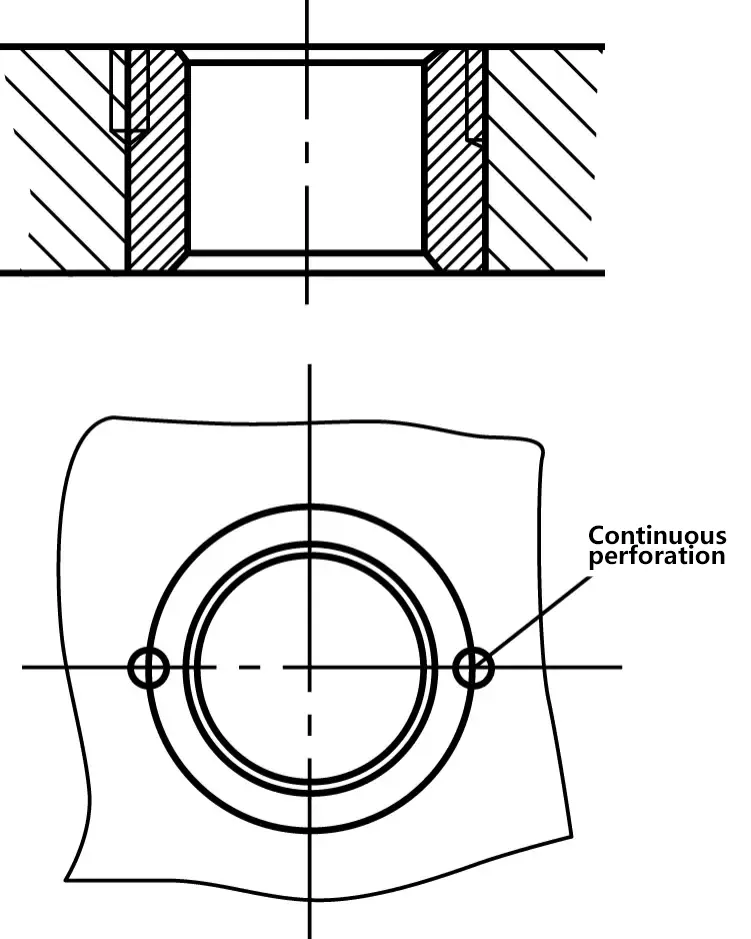

(1) Requisitos de afilado para brocas de placa fina

La broca para chapa fina es una broca helicoidal con sus dos filos de corte principales rectificados en forma de arco (véanse la Tabla 2 y la Figura 9). La altura de la punta de la broca es más baja, y los bordes exteriores de los filos de corte están rectificados en puntas de corte afiladas, con las dos puntas de corte exteriores de 0,5 a 1,5 mm más bajas que el centro de la punta de la broca.

De esta forma, al taladrar, el centro de la punta de la broca primero corta en la pieza de trabajo, sirviendo como función de centrado. A continuación, aprovechando la deformación por flexión hacia abajo de la pieza, las dos puntas de corte exteriores penetran en la pieza. Mientras que el centro de la punta de perforación aún no ha penetrado en la pieza de trabajo, las dos puntas de corte afiladas ya han cortado una ranura anular en la pieza de trabajo y cortan rápidamente el orificio necesario.

Además, al rectificar, los dos puntos de corte exteriores deben estar a la misma altura, y la longitud de los bordes de corte desde los dos puntos de corte hasta el centro del punto de perforación debe ser coherente. Esto garantiza que los orificios taladrados en piezas de chapa fina cumplan los requisitos, con orificios redondos y lisos.

Tabla 2 Parámetros geométricos y de forma de la sección de corte de la broca de chapa fina

| Diámetro de perforación D | Longitud del filo del cincel b | Altura del punto h | Radio del arco R | Profundidad del arco h′ | Ángulo del borde interior 2φ′ | Ángulo de corte ε | Ángulo de inclinación del borde interior γo | Ángulo de relieve del arco αfR |

| /mm | /(°) | |||||||

| 5~7 | 0.15 | 0.5 | Utilización de un solo arco conexión | >(δ+1) | 110 | 40 | 8~10 | 15 |

| 7~10 | 0.2 | |||||||

| 10~15 | 0.3 | |||||||

| 15~20 | 0.4 | 1 | Utilización del doble arco conexión | 12 | ||||

| 20~25 | 0.48 | |||||||

| 25~30 | 0.55 | |||||||

| 30~35 | 0.65 | 1.5 | ||||||

| 35~40 | 0.75 | |||||||

Nota: δ es el espesor del material.

(2) Método de rectificado para brocas de placa fina

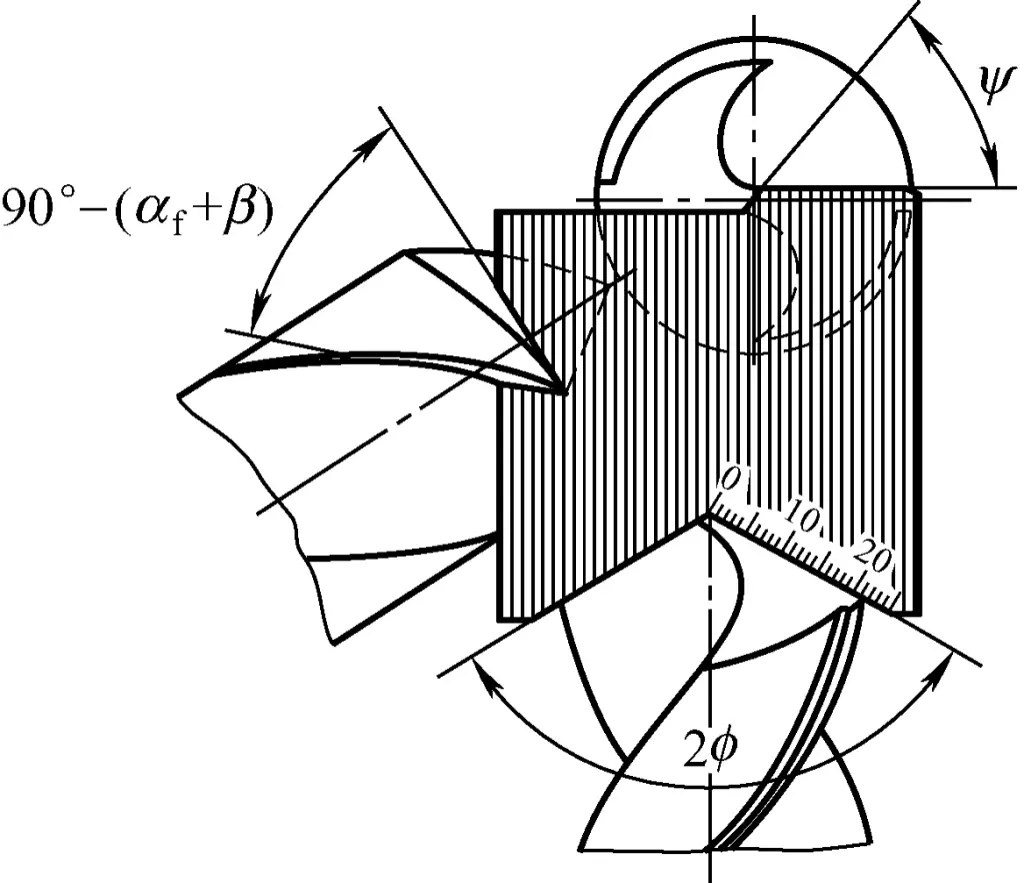

1) Rectificar el ángulo de punta del borde interior 2φ' a 110°.

2) Modificar el filo del cincel de perforación según la tabla 2.

3) Rectificar el filo de corte en forma de arco (también llamado ranura de media luna). Como se muestra en la Figura 10, coloque primero el filo de corte principal de la broca en posición horizontal, con el eje de la broca formando un ángulo de 55° con el lado de la muela abrasiva, y la cola de la broca formando un ángulo αfR con el plano horizontal (para formar el ángulo de relieve del arco).

Acerque la broca a la esquina redondeada de la muela, con la punta rectificadora aproximadamente a la misma altura que el centro de la muela. Si la esquina redondeada de la muela es pequeña, la broca debe oscilar ligeramente en el plano horizontal para obtener el valor R requerido.

Durante el afilado, la broca no debe oscilar arriba y abajo en el plano vertical ni girar alrededor de su propio eje. De lo contrario, el borde del cincel adquirirá forma de S, el ángulo del borde del cincel disminuirá y la forma del arco no será simétrica. El borde recto exterior debe mantenerse mayormente plano para asegurar ángulos de relieve positivos a ambos lados del borde del arco y un ángulo apropiado del borde del cincel. Para garantizar la simetría de la punta de la broca y los arcos a ambos lados, al girar la broca 180° para afilar el otro filo en forma de arco, su posición espacial debe permanecer invariable.

Para lograrlo, es necesario dominar los siguientes puntos clave de funcionamiento: En primer lugar, la mano que sujeta el taladro como soporte de posicionamiento debe apoyar la muñeca o los dedos en un objeto fijo (como una placa de tope) y mantener su posición y postura invariables; en segundo lugar, la posición de la mano que sujeta el taladro no debe cambiar; en tercer lugar, la posición de pie y la postura operativa del operario deben permanecer invariables.

Tras el rectificado, puede comprobarse si la forma y las dimensiones de cada pieza son correctas mediante inspección visual o utilizando herramientas como reglas de acero o medidores de radio.

3. Métodos de uso y precauciones para las máquinas de perforación habituales

(1) Utilización de taladradoras de banco (taladradoras de banco)

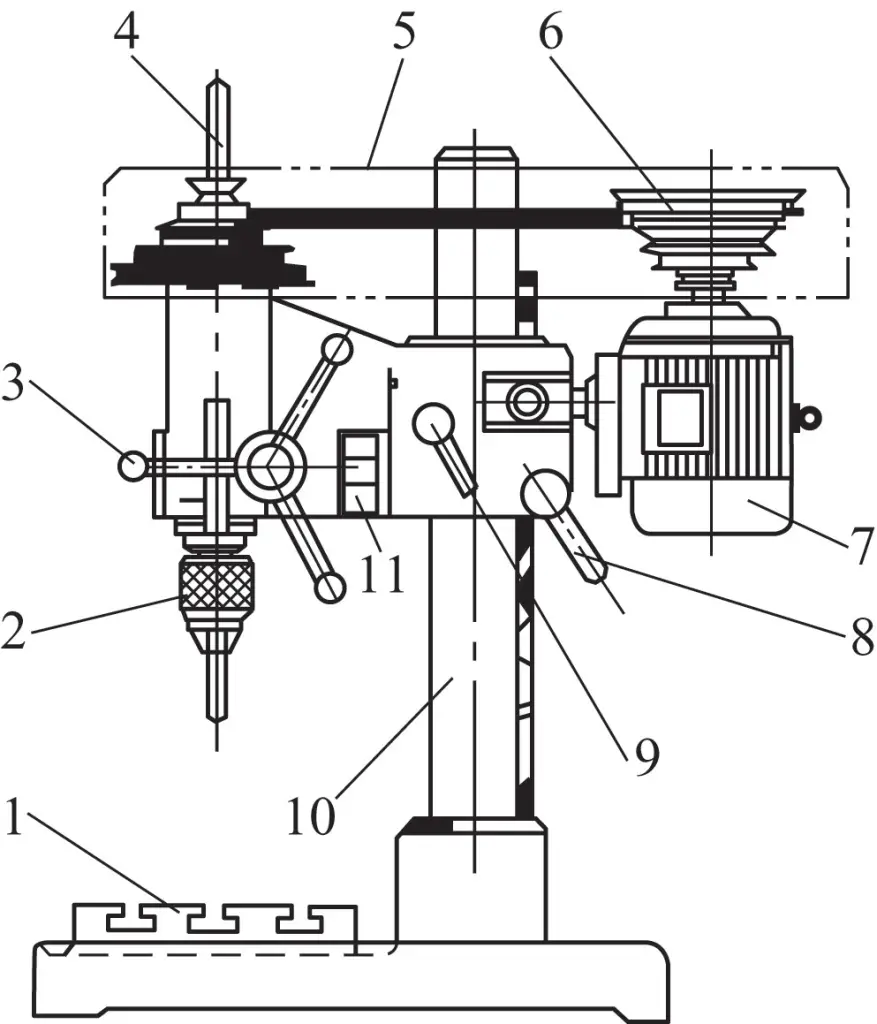

1) Estructura de un taladro de banco

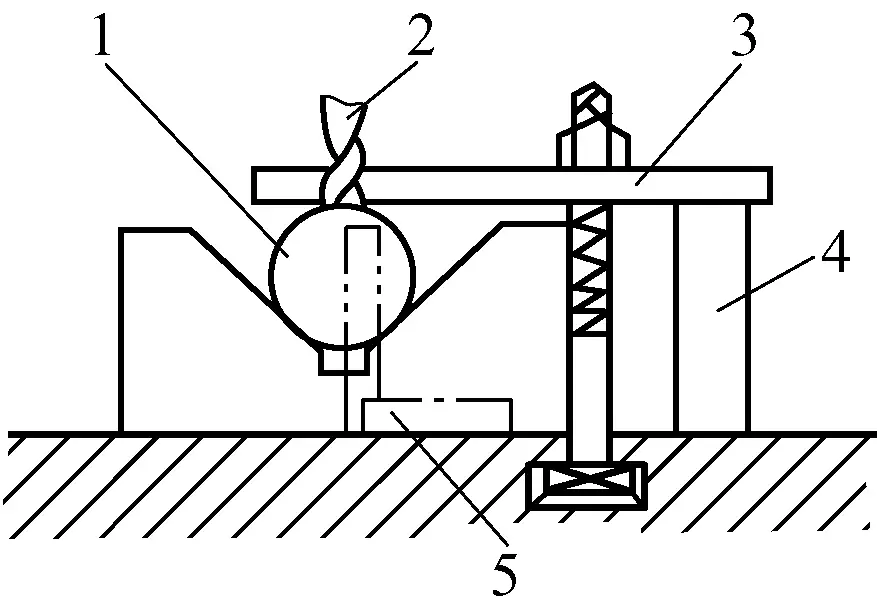

Como se muestra en la Figura 11, la velocidad del husillo de un taladro de banco suele ser alta y puede ajustarse cambiando la posición de la correa trapezoidal en la polea. El movimiento de avance del husillo es manual. Para adaptarse a los diferentes requisitos de tamaño de la pieza de trabajo, el cabezal del husillo puede moverse hacia arriba y hacia abajo a lo largo de la columna después de aflojar la palanca de bloqueo.

1-Mesa de trabajo para taladradora

Portabrocas 2

3-Mango de alimentación

4 husillos

5-Cubierta de correa

Polea de 6 correas trapezoidales

7-Motor

8-Mando de elevación

9-Mango de bloqueo

10 columnas

11-Interruptor

2) Cómo utilizar un taladro de banco

① Detenga primero la máquina y, a continuación, cambie la velocidad.

Para cambiar la velocidad, basta con aflojar el tornillo de fijación y empujar el motor hacia el operario para aflojar la correa de transmisión; a continuación, cambie la posición de la correa en la polea escalonada para alcanzar la velocidad deseada.

Después de cambiar la velocidad, el motor debe ser empujado hacia atrás lejos del operador para apretar la correa de transmisión, luego apriete el tornillo de fijación. Si la correa de transmisión no está tensada, durante la perforación, el husillo de perforación puede dejar de girar debido a un par de perforación insuficiente causado por el deslizamiento de la correa, lo que también puede romper fácilmente la broca.

② Afloje la manivela, gire la manivela y el cabezal de perforación podrá moverse hacia arriba y hacia abajo a lo largo de la columna para ajustar la altura de la broca. Después del ajuste, la manivela debe bloquearse.

③ El husillo debe girar en el sentido de las agujas del reloj (es decir, rotación hacia delante) al taladrar.

④ No está permitido utilizar el portabrocas para sujetar piezas cilíndricas para otras operaciones, como el pulido de superficies.

3) Mantenimiento del taladro de banco

- Al taladrar agujeros pasantes, debe colocarse un bloque de apoyo debajo de la pieza de trabajo para evitar daños en la superficie de la mesa de trabajo.

- Durante el uso, la superficie de la mesa de trabajo debe mantenerse limpia.

- El aceite lubricante debe añadirse con regularidad.

(2) Uso de taladro de suelo

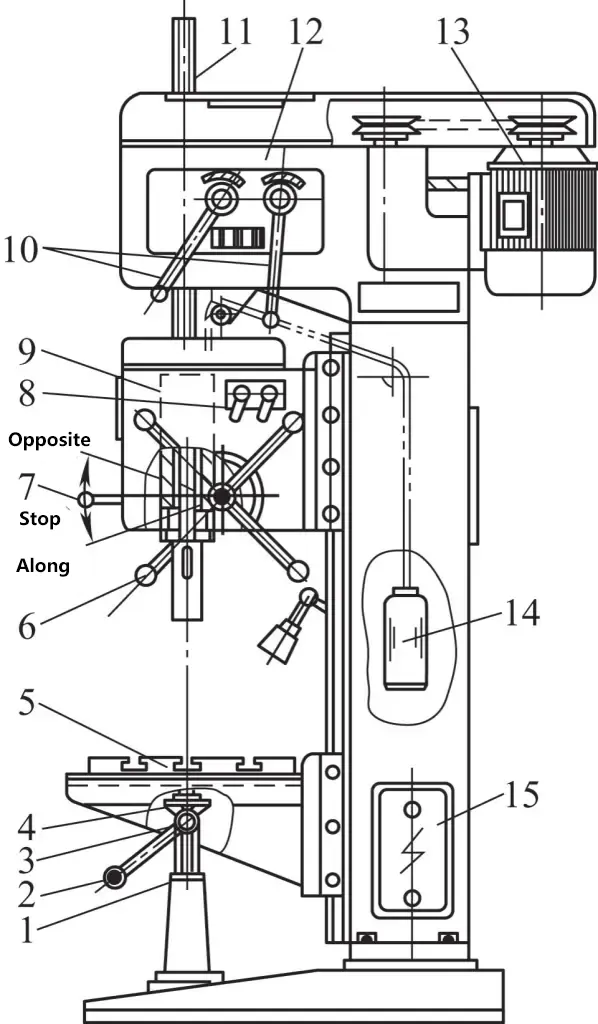

1) Características estructurales del taladro de suelo

Como se muestra en la Figura 12, en comparación con el taladro de banco, el taladro de suelo tiene las siguientes ventajas:

Tornillo de 1 cabeza

2-Mango de elevación

3-Engranaje cónico pequeño

4-Grande engranaje cónico

5-Mesa de trabajo

6-Mango de alimentación

7-Mando de arranque

8-Manivela de ajuste de la alimentación

9-Caja de alimentación

Palanca de cambio de 10 velocidades

11-Varilla de perforación

Caja de 12 velocidades

13-Motor eléctrico

14-Peso de equilibrado

15-Caja de control

- Amplia gama de diámetros de perforación.

- Debido al uso de una caja de engranajes para el cambio de velocidad, existe una amplia gama de velocidades. Cambiando la posición de las dos palancas de control de la caja de cambios, se pueden obtener las velocidades indicadas en la placa de características.

- Aflojando la palanca de bloqueo y accionando la palanca de elevación, la mesa de trabajo puede elevarse, bajarse o girarse (posibilidad de giro de 360°).

- Una bomba de refrigeración y un motor de refrigeración están instalados en el saliente de la base, en el lado izquierdo de la columna. Al poner en marcha el motor de refrigeración se suministrará líquido de corte para refrigerar y lubricar la herramienta.

En comparación con las máquinas de taladrado radial, la desventaja de las máquinas de taladrado vertical es que cuando se procesan múltiples agujeros, es necesario mover y posicionar la pieza de trabajo para cada agujero. Si hay que procesar muchos agujeros en una superficie, resulta muy incómodo utilizarla. Por lo tanto, en tales casos, el uso de una máquina de taladrado radial con un husillo móvil es mucho más conveniente para el procesamiento.

2) Precauciones de uso

- Antes de la puesta en marcha, compruebe minuciosamente que todos los mecanismos de accionamiento funcionan con normalidad. Limpie los carriles guía de la columna con hilo de algodón fino y lubríquelos según el grado de aceite especificado.

- La caja del husillo de la taladradora vertical debe estar bloqueada en su lugar antes de la operación.

- Antes de taladrar, deben alinearse y fijarse la mesa de trabajo, la pieza, el útil y la herramienta de corte.

- Seleccione correctamente la velocidad del husillo y el avance, y no sobrecargue la máquina.

- Al taladrar más allá de la mesa de trabajo, la pieza de trabajo debe estar instalada de forma estable. Para la máquina de taladrado vertical Z5140, no se permite operar la manija de cambio de velocidad para cambiar las velocidades durante la operación o la alimentación automática. Si es necesario cambiar la velocidad, sólo puede hacerse cuando el husillo se haya detenido completamente. El montaje y desmontaje de herramientas de corte y la medición de piezas de trabajo deben realizarse con la máquina parada. No está permitido sujetar la pieza de trabajo directamente con la mano para taladrar, y está prohibido llevar guantes durante el funcionamiento. Si se detecta algún ruido anormal durante el funcionamiento, detenga la máquina inmediatamente para comprobar y eliminar el fallo.

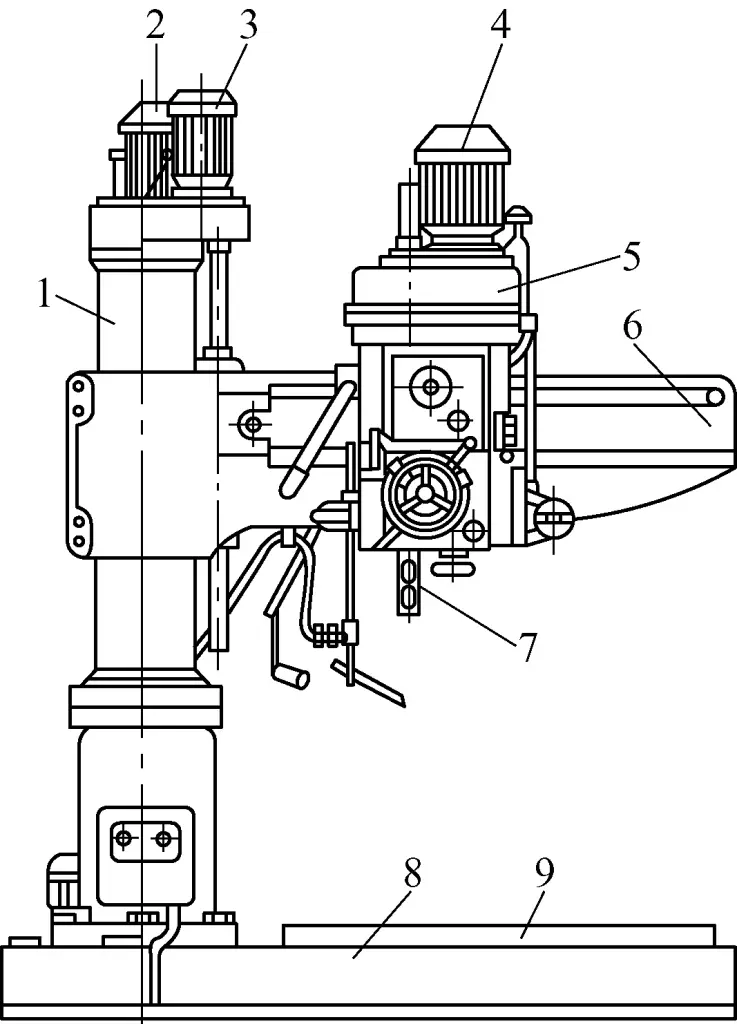

(3) Utilización de taladradoras radiales

1) Características estructurales de las taladradoras radiales

Como se muestra en la figura 13, la pieza de trabajo se instala en la base 8 o en la mesa de trabajo 9 situada encima de la base. El engranaje 5 está montado en el brazo 6, que puede girar alrededor de la columna vertical 1 y desplazarse hacia delante y hacia atrás a lo largo del carril de guía horizontal del brazo. Estos dos movimientos permiten ajustar la barra de perforación a cualquier posición dentro del campo de trabajo de la máquina.

1 columna

Motor de rotación de 2 brazos

Motor de elevación de 3 brazos

4-Motor principal

5-Caja de cambios

6 brazos

7-Varilla de perforación

Base 8

9-Mesa de trabajo

Por lo tanto, al procesar piezas con múltiples orificios en una taladradora radial, la pieza puede permanecer inmóvil. Al ajustar la posición del brazo y la caja de engranajes en el brazo, es conveniente alinearse con los centros de los orificios. Además, el brazo se puede subir y bajar a lo largo de la columna, lo que permite ajustar la altura de la caja de engranajes para adaptarse a la altura del área de procesamiento de la pieza de trabajo.

2) Precauciones de uso de una taladradora radial

① Antes de poner en marcha el equipo, deberá hacerlo funcionar primero a baja velocidad. Comience a trabajar sólo después de que el mecanismo hidráulico, el mecanismo de transmisión y el sistema de lubricación funcionen normalmente.

② Al cargar o descargar piezas de trabajo o accesorios, aleje el brazo y preste atención al entorno circundante para evitar accidentes por colisión.

③ La pieza de trabajo debe estar firmemente sujeta. Al taladrar agujeros pasantes, la superficie inferior de la pieza de trabajo debe apoyarse adecuadamente con bloques para evitar daños en el equipo.

④ Al alinear la posición de la pieza antes de taladrar, afloje el dispositivo de bloqueo y ajuste la longitud del husillo saliente en función de la profundidad de taladrado. La altura del taladro radial debe ajustarse adecuadamente, no demasiado alta.

La secuencia de esta operación es: determinar la posición de la pieza, girar el brazo; desplazar el engranaje; bajar el husillo para fijar la herramienta; bloquear el brazo y el engranaje.

⑤ Al ajustar el avance automático para la profundidad de perforación, primero ponga la broca en contacto con la pieza de trabajo, luego ajuste el bloque de límite de avance al valor de profundidad requerido y bloquéelo.

⑥ Durante el proceso de mecanizado, el brazo y el engranaje deben estar en estado de sujeción.

⑦ Recuerde parar la máquina antes de cambiar de velocidad al taladrar.

⑧ Tenga cuidado de no sobrecargar la taladradora durante el funcionamiento. Si se producen ruidos o vibraciones anormales, detenga la máquina inmediatamente para inspeccionarla y solucionar los problemas.

⑨Durante el proceso de taladrado, no detenga la máquina antes de que la broca se retire de la pieza de trabajo; al invertir la marcha, espere hasta que el husillo se detenga antes de volver a arrancar.

⑩Una vez finalizada la perforación, todas las manijas deben colocarse en posición de no trabajo, la caja de cambios debe estacionarse cerca de la columna, el brazo debe bajarse a una posición adecuada y luego debe cortarse la corriente.

4. Procesos habituales de las operaciones de trazado y perforación

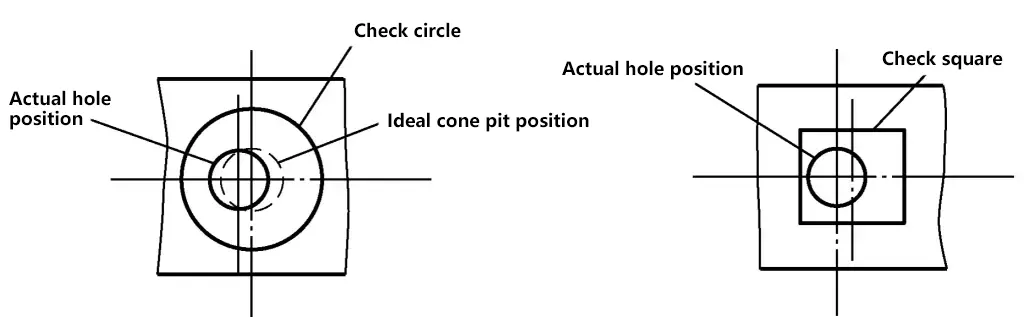

(1) Trazar la pieza antes de taladrar

1) Utilización de herramientas de trazado para taladrar

- Trace líneas de centrado transversal en la pieza de acuerdo con los requisitos dimensionales de la posición de taladrado.

- Utilice un punzón central para hacer una marca de punzón central en la intersección de la cruz (la marca de punzón debe ser pequeña y estar colocada con precisión).

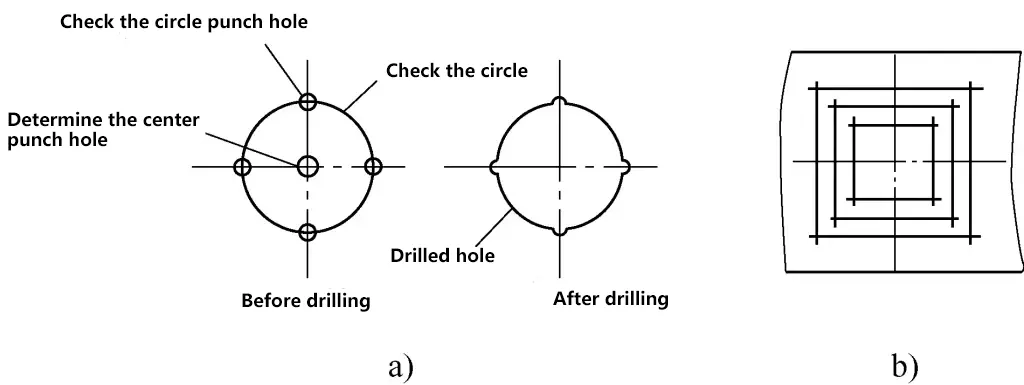

- Como se muestra en la figura 14, dibuje líneas de diámetro del agujero (círculo de comprobación) o líneas cuadradas de comprobación según el tamaño del agujero, para comprobar y alinear la posición de perforación durante la perforación.

- Agrande la marca del punzón central para asegurar un centrado preciso cuando comience a taladrar.

a) Círculo de control

b) Escuadra de control

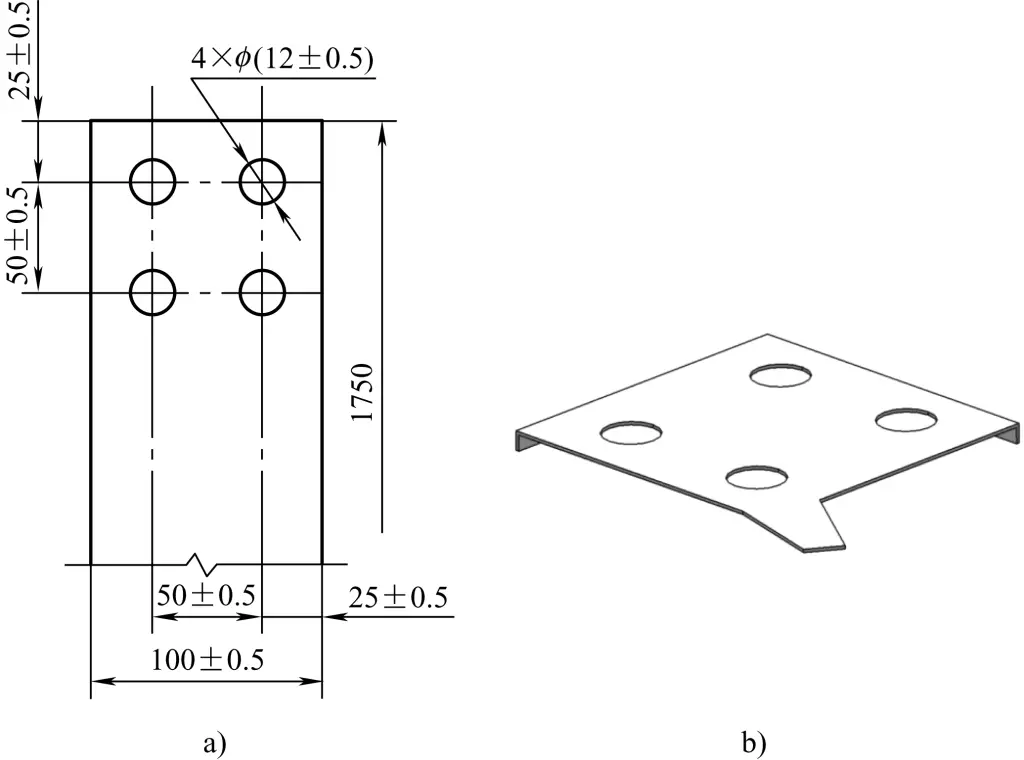

2) Utilización de plantillas para trazar y taladrar

La figura 15 muestra una placa estrecha y larga que debe taladrarse, en la que es difícil utilizar herramientas de trazado (como medidores de altura) y medios auxiliares de trazado (como plataformas de trazado, bloques en V, etc.) para trazar con precisión. Por lo tanto, se debe utilizar una plantilla de trazado. Coloque la plantilla sobre la placa, alinéelos y, a continuación, utilice un trazador para dibujar círculos de procesamiento para los cuatro orificios, y utilice un punzón central para hacer marcas de centrado para taladrar.

a) Dimensiones de perforación de la línea maestra

b) Plantilla de perforación

(2) Sujeción de la broca

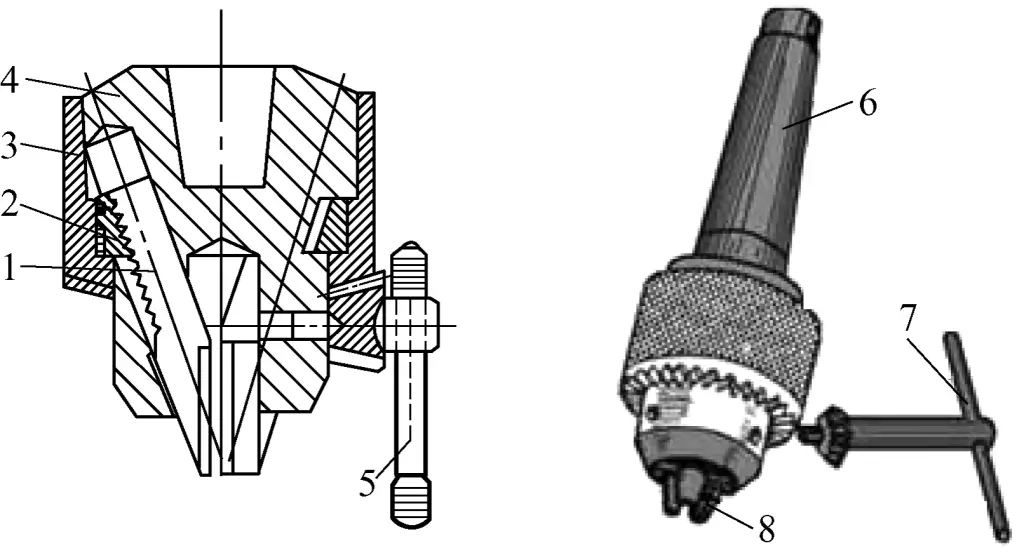

1) Sujeción de brocas de mango recto

Las brocas de vástago recto con diámetros inferiores a ϕ13mm se sujetan en portabrocas. La figura 16 muestra la estructura y el método de uso de un portabrocas común.

1-Mordaza

Tuerca de 2 anillos

Funda 3-Chuck

Cuerpo de 4 mandriles

5-Teclas

6-Encaja con el agujero cónico del husillo de la prensa taladradora

7-Tecla de pulsación del taladro

8-Mandíbulas autocentrantes

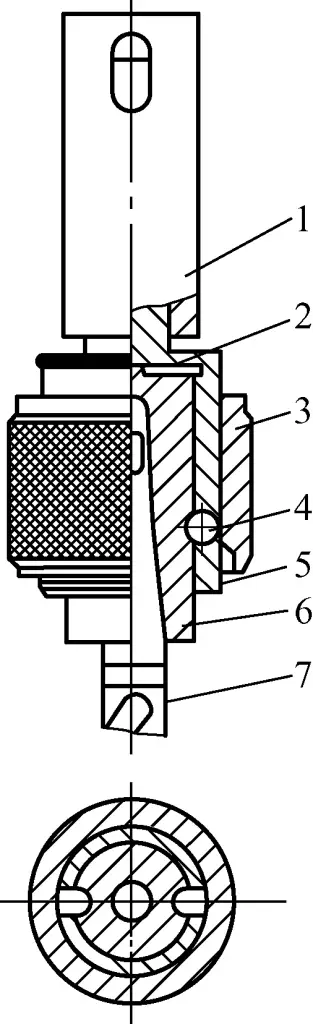

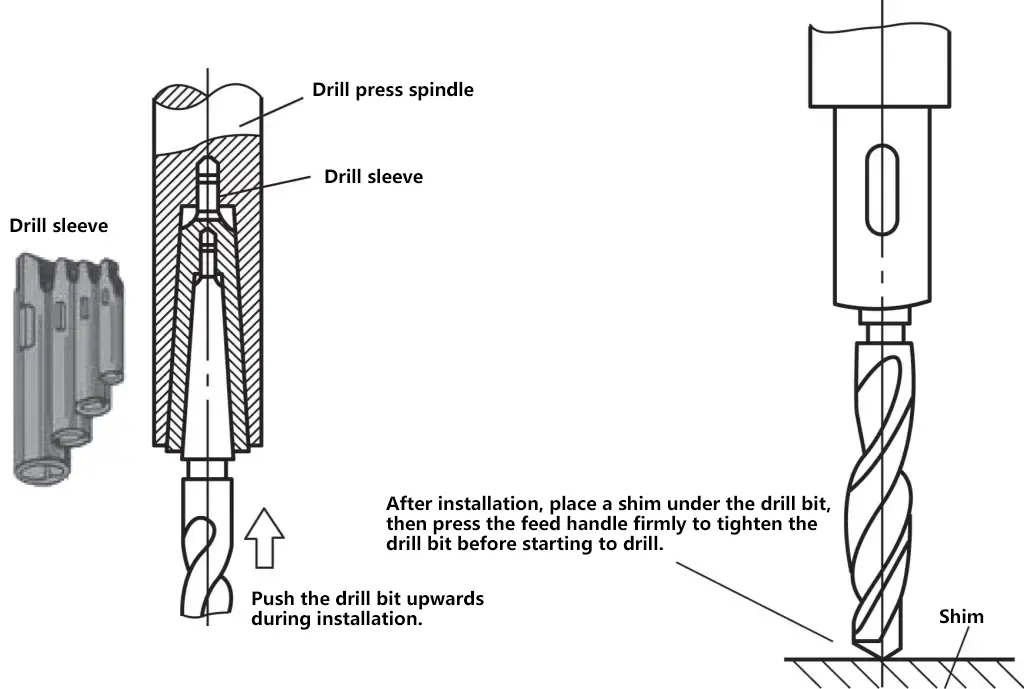

La figura 17 muestra la estructura de un portabrocas de cambio rápido. Para utilizarlo, empuje el manguito exterior hacia arriba con la mano hasta que toque el anillo de resorte. A continuación, introduzca el manguito de perforación con la herramienta en el cuerpo del portabrocas. En este punto, las bolas de acero en dos posiciones simétricas son empujadas hacia fuera, y la parte de las bolas de acero que sobresale fuera del cuerpo del portabrocas entra en el espacio anular de la parte inferior del manguito exterior.

1-Husillo de taladro

Cuerpo del mandril de 2 manguitos

3-Aro de bloqueo

4-Bola de acero

5-Pinza de muelle

6 mangas

Taladro 7-Twist

Cuando la muesca de la parte superior del manguito de perforación encaja con la chaveta de accionamiento, su ranura semicircular se alinea con la posición de las bolas de acero. Cuando el manguito exterior desciende, empuja la parte expuesta de las bolas de acero hacia la ranura semicircular del manguito de perforación, bloqueándolo en su sitio. De este modo, la fuerza del husillo de perforación se transmite a través de la chaveta de accionamiento al manguito de perforación intercambiable y a la herramienta, permitiendo el corte.

El uso de este tipo de portabrocas permite cambiar de herramienta sin detener la máquina. Se pueden preparar de antemano distintos manguitos de broca en función de los tamaños de mango de varias herramientas, y las herramientas necesarias se pueden montar con los manguitos de broca, listos para empezar a trabajar en cualquier momento.

2) Sujeción de brocas de mango cónico

Las brocas con diámetros superiores a ϕ13 mm suelen ser brocas de vástago cónico Morse. Cuando el diámetro de la broca es menor, a veces no se puede adaptar directamente al orificio cónico del husillo de una broca vertical o radial (los orificios cónicos del husillo de las brocas verticales suelen ser de cono Morse n.º 3 o 4, los orificios cónicos del husillo de las brocas radiales suelen ser de cono Morse n.º 5 o 6), por lo que es necesario utilizar varios manguitos de broca para la adaptación.

Existen cinco tamaños de casquillos de perforación Morse. Normalmente, el cono externo de cada tamaño de manguito es un tamaño mayor que su cono interno. Por ejemplo, un manguito n.º 1 tiene un orificio interno cónico Morse n.º 1 y un cono externo cónico Morse n.º 2; un manguito n.º 2 tiene un orificio interno cónico Morse n.º 2 y un cono externo cónico Morse n.º 3, y así sucesivamente.

La figura 18 muestra el método de instalación de los manguitos de perforación y la figura 19 muestra el método de retirada de los manguitos de perforación.

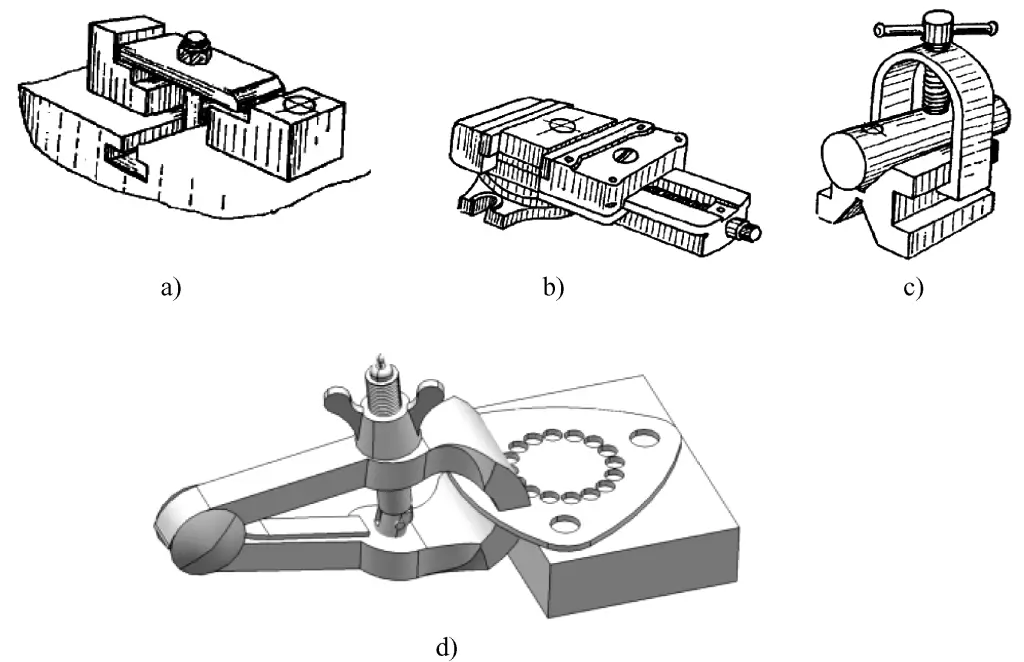

(3) Sujeción de la pieza

Al taladrar orificios en una pieza, deben adoptarse diferentes métodos de sujeción (posicionamiento y fijación) en función de la forma de la pieza, la magnitud de la fuerza de taladrado (o el tamaño del diámetro del orificio) y otros factores para garantizar la calidad y la seguridad del taladrado.

Los métodos básicos de sujeción más utilizados son los siguientes:

1) Las piezas planas pueden sujetarse con un tornillo de banco.

Como se muestra en la figura 20a, al sujetar, asegúrese de que la superficie de la pieza de trabajo esté perpendicular a la broca. Al taladrar agujeros de mayor diámetro, el tornillo de banco de la máquina debe fijarse con pernos y placas de sujeción. Al taladrar agujeros pasantes en una pieza sujeta en un tornillo de banco, coloque un bloque espaciador debajo de la pieza para crear espacio libre para la salida de la broca, evitando dañar el tornillo de banco.

a) Utilización de un torno de máquina

b) Utilización de un bloque en V

c) Utilización de una pinza escalonada

d) Utilización de un tornillo de banco manual

2) Las piezas cilíndricas pueden sujetarse mediante un bloque en V.

Como se muestra en la figura 20b, al sujetar, asegúrese de que el eje de la broca se alinea con el plano central simétrico del bloque en V para garantizar que la línea central del orificio taladrado pasa a través del eje de la pieza de trabajo.

3) Para piezas de trabajo más grandes o aquellas que no se pueden sujetar con un tornillo de banco, se pueden fijar directamente a la mesa de perforación utilizando placas de sujeción, pernos y tuercas. Como se muestra en la Figura 20c, al colocar la placa de sujeción, tenga en cuenta que el espaciador debe estar lo más cerca posible de la pieza de trabajo para aumentar la fuerza de sujeción sobre la pieza de trabajo y evitar que la placa de sujeción se doble o deforme.

Los pernos de la placa de sujeción deben estar lo más cerca posible de la pieza de trabajo, y el espaciador debe ser ligeramente más alto que la superficie de sujeción de la pieza de trabajo para garantizar una mayor fuerza de sujeción y evitar que la pieza de trabajo se mueva durante el proceso de sujeción. Cuando la superficie de sujeción sea una superficie mecanizada, utilice una almohadilla protectora para evitar marcas de indentación.

4) Como se muestra en la figura 20d, al taladrar agujeros pequeños en piezas pequeñas o chapas finas, la pieza puede colocarse sobre un bloque de fijación y sujetarse con un tornillo de banco manual.

(4) Selección de los parámetros de corte

1) Concepto de parámetros de corte

La velocidad de corte para perforación se refiere a la velocidad lineal de un punto en el diámetro de la broca durante la perforación. La relación entre la velocidad de corte v y la velocidad de rotación n es

v =πdn/1000

Donde d es el diámetro de la broca (mm); n es la velocidad de rotación del husillo (r/min).

② Velocidad de avance f

El avance se refiere a la distancia que recorre la broca a lo largo del eje del husillo por cada revolución de éste.

2) Métodos generales de selección de la velocidad de rotación y del avance

Para la rugosidad superficial de los orificios taladrados, la velocidad de corte suele tener un mayor impacto que la velocidad de avance; mientras que para la eficiencia de taladrado, la velocidad de avance tiene un mayor impacto que la velocidad de corte. En general, la velocidad de avance tiene un mayor impacto que la velocidad de rotación. La velocidad de rotación y la velocidad de avance para el taladrado deben considerarse en función de factores como la dureza del material de la pieza de trabajo, la resistencia, el diámetro del agujero, la profundidad y la rugosidad superficial requerida del agujero procesado.

Generalmente: Al taladrar materiales blandos como acero blando (principalmente acero de bajo contenido en carbono) y no férricos. metalesCuando se taladran materiales duros (como acero con alto contenido de carbono, hierro fundido), la velocidad de rotación debe ser relativamente baja y la velocidad de avance debe ser relativamente pequeña.

Al taladrar agujeros de diámetro pequeño, la velocidad de rotación debe ser mayor, y la velocidad de avance debe ser menor; al taladrar agujeros de diámetro grande, la velocidad de rotación debe ser menor, y la velocidad de avance debe ser mayor; para taladrar agujeros profundos, tanto la velocidad de corte como la velocidad de avance deben seleccionarse en valores más bajos. Para una selección específica, consulte los manuales de corte correspondientes.

(5) Perforación de prueba

1) Posicionamiento de la broca

El posicionamiento de la broca al que se hace referencia aquí es el proceso de colocar la punta de la broca en la marca de punzón central antes de taladrar. El método específico es: Antes de poner en marcha el taladro, baje la broca, coloque primero la punta de la broca en la marca de perforación central, luego levante la broca, gire manualmente la broca en sentido contrario a las agujas del reloj y vuelva a bajar la broca. Si la punta de la broca vuelve a caer con precisión en la marca de perforación central, indica que la punta de la broca está alineada con el centro del orificio (observe en dos direcciones perpendiculares).

Si la punta de la broca no cae en la marca de perforación central, indica un error de alineación. Desplace ligeramente la posición de la pieza de trabajo y repita el proceso de posicionamiento hasta que la punta de la broca caiga en el centro de la marca de perforación central.

2) Perforación de prueba

Como se muestra en la figura 21, tras un posicionamiento correcto, primero debe perforarse una fosa poco profunda, con un diámetro de aproximadamente 1/3 del diámetro real del orificio. Si la fosa cónica taladrada no es concéntrica con la línea dibujada de la circunferencia del agujero o no es equidistante de los bordes de la línea cuadrada, indica que la posición del agujero está descentrada. En este momento, se puede mover la pieza de trabajo o mover el husillo del taladro (cuando se taladra con una broca radial) para realizar el ajuste.

Los puntos clave para el ajuste son Bajar la broca con un avance muy pequeño mientras se empuja lentamente la pieza en la misma dirección que la desviación, ajustando gradualmente. También hay que tener en cuenta que si el círculo exterior de la fosa cónica perforada de prueba ya ha alcanzado el tamaño del diámetro del agujero, y la posición del agujero sigue estando desviada, será difícil seguir corrigiendo.

(6) Alimentación manual

Una vez que la perforación de prueba cumple los requisitos de posición del orificio, se puede proseguir con la perforación.

Como se muestra en la figura 22, cuando se alimenta manualmente, la fuerza aplicada no debe hacer que la broca se doble, para evitar que se desvíe el eje del agujero; cuando se perforan agujeros de diámetro pequeño o agujeros profundos, la fuerza de avance debe ser pequeña, y la broca debe retraerse con frecuencia para eliminar las virutas, a fin de evitar el atasco de virutas y la rotura de la broca. Cuando la profundidad de perforación alcanza 3 veces el diámetro, es necesario retraer la broca para eliminar las virutas; cuando el agujero está a punto de ser perforado, la fuerza de avance debe reducirse para evitar un avance excesivo repentino, que aumenta la resistencia al corte y provoca la rotura de la broca o accidentes en los que la pieza gira con la broca.

5. Métodos de perforación para diferentes tipos de agujeros

(1) Taladrado de piezas de chapa fina

1) Perforación con brocas de placa fina

Al taladrar chapas finas con brocas helicoidales estándar, la broca pierde fácilmente el control de centrado, lo que da lugar a orificios poligonales (véase la figura 23). Si la velocidad de avance es grande, pueden producirse accidentes de "hundimiento" o rotura de la broca. Por lo tanto, para taladrar chapas finas deben utilizarse brocas para chapas finas, como se muestra en la Figura 24.

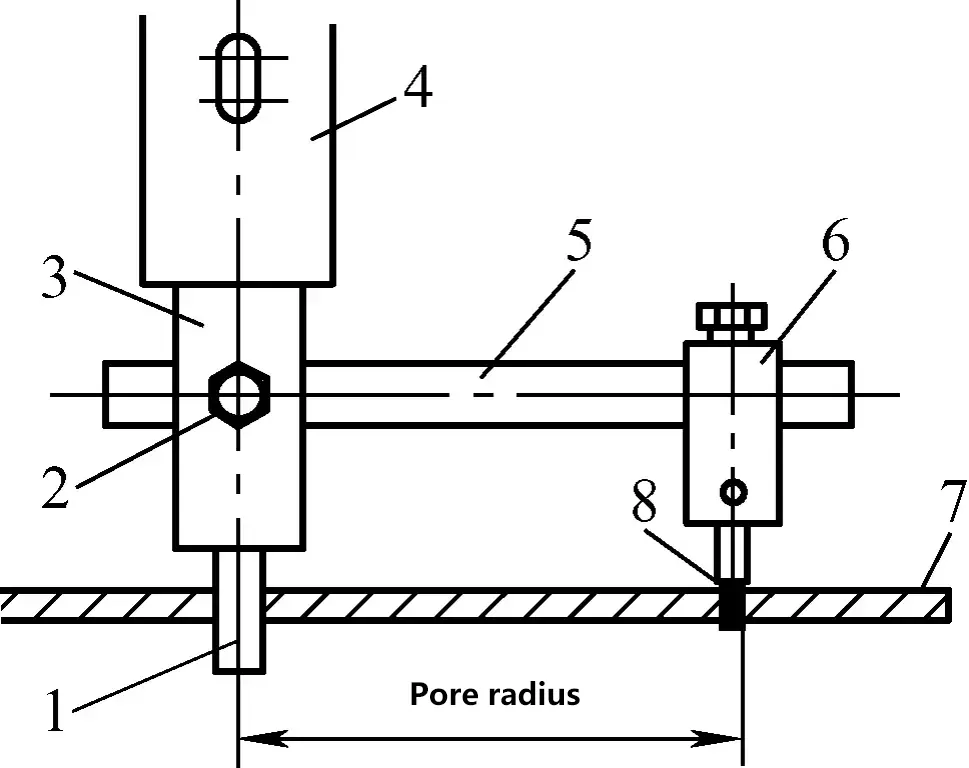

2) Método de corte de grandes agujeros en chapas finas mediante una barra de corte

Como se muestra en la figura 25, cuando se realizan orificios grandes en chapas finas, se puede utilizar el método de la barra de corte. Antes de taladrar, la pieza debe sujetarse firmemente. Durante el taladrado, la velocidad del husillo debe ser lenta y la velocidad de avance debe ser pequeña. Cuando la pieza esté a punto de ser cortada, detenga el avance, y la parte no cortada puede ser golpeada con un martillo.

1-Vara guía

2-Tornillo de fijación

3-Varilla de corte

4-Husillo de taladro

5-Apoyo

6-portaherramientas

7-Placa de acero fina

8-Herramienta de corte

(2) Taladrado en la superficie exterior cilíndrica

Como se muestra en la Figura 26, al taladrar agujeros perpendiculares al eje y por el centro en la superficie exterior de una pieza cilíndrica, coloque primero la pieza cilíndrica sobre una plancha en forma de V y, a continuación, haga lo siguiente:

1-Pieza cilíndrica

2-Broca

3-Placa de presión

4-Shim

5-Regla cuadrada

- Utilice la punta del taladro para localizar la posición central de la plancha en forma de V.

- Utilice una regla cuadrada para encontrar la línea central de la cara extrema de la pieza de trabajo.

- Alinee la punta de la broca con el centro del orificio, realice un taladro de prueba y, a continuación, taladre el orificio.

Si se requiere una gran precisión en el orificio taladrado, la pieza también debe fijarse adecuadamente.

(3) Perforación de agujeros puente

Para evitar el desplazamiento relativo de las piezas combinadas, a menudo se utilizan pasadores o tornillos para detenerlas o fijarlas, como se muestra en la figura 27. Para ello es necesario taladrar agujeros entre dos piezas combinadas, lo que se conoce comúnmente como taladrar agujeros puente.

Al taladrar agujeros puente, la broca tiende a menudo a desviarse hacia un lado de la pieza, especialmente cuando las dos piezas están hechas de materiales diferentes. La broca se desvía fácilmente hacia la parte de material más blando, dando lugar a un orificio semicircular más grande en la parte de material blando y a un orificio semicircular más pequeño en la parte de material duro. Por lo tanto, para evitar o reducir la desviación del agujero, se pueden tomar simultáneamente las siguientes medidas:

Medida 1: Al perforar una marca central antes de taladrar, la marca del punzón debe estar ligeramente inclinada hacia el lado del material más duro.

Medida 2: Cuando la profundidad del agujero a taladrar no sea grande, intente utilizar una broca corta o acorte la longitud de la broca que sobresale del portabrocas, sólo un poco más que la profundidad del agujero. Esto aumenta la rigidez de la broca y reduce su flexión durante el proceso de perforación.

Medida 3: Rectificar el borde del cincel de la broca a menos de 0,5 mm, reduciendo así la resistencia axial de la parte del borde del cincel del centro de perforación. Esto no solo facilita la colocación precisa del centro de perforación al arrancar, sino que también reduce la desviación debida al filo de la broca.

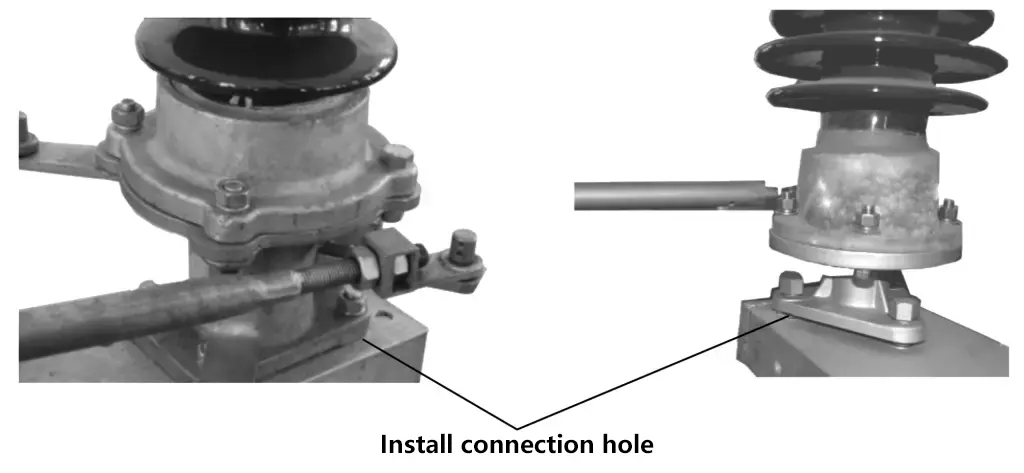

(4) Taladros coincidentes

Durante los trabajos de instalación o mantenimiento in situ, a menudo es necesario hacer coincidir los taladros, como se muestra en la Figura 28. En la Figura 28, podemos ver que los orificios de la base del equipo ya están hechos durante la fabricación, lo que requiere taladrar orificios de conexión de pernos en el bastidor de la base de instalación (acero de canal) mediante el método de taladro coincidente.

Entre los métodos habituales para hacer coincidir los taladros durante los trabajos de instalación se incluyen:

1) Después de medir la posición de los agujeros existentes (diámetro y espaciado de los agujeros), marque las líneas de diámetro de los agujeros y las líneas de posición de los agujeros en la superficie a taladrar (como la superficie superior del canal de acero de instalación) y proceda a taladrar.

2) Utilice el método de marcado (consulte los detalles de marcado en la Unidad Tres) para determinar el centro del taladro correspondiente y, a continuación, proceda a taladrar.

3) Alinee las dos piezas a taladrar en la posición correcta y sujételas entre sí. A continuación, con una broca del mismo diámetro que el orificio existente, guíela a través de éste para crear una fosa poco profunda que marque la posición del orificio que se va a taladrar en la superficie que se va a procesar (como la superficie superior del acero del canal de instalación). Retire la pieza con el orificio existente y proceda a taladrar.

(5) Utilización de plantillas de perforación para las operaciones de perforación

Al taladrar agujeros por lotes, pueden utilizarse plantillas de taladrado como herramientas de guía para el taladrado. Este método no solo mejora la eficacia del taladrado, sino que también garantiza los requisitos de calidad del taladrado, como se muestra en la Figura 29.

1-Cuerpo del taladro

2-piezas de trabajo

3-Arandela abierta

Eje de 4 centros

5-Plantilla de perforación

(6) Proceso de perforación de agujeros pequeños

1) Problemas en la perforación de agujeros pequeños

- El pequeño diámetro del orificio provoca una resistencia insuficiente de la broca y dificultades en la extracción de virutas, lo que hace que la broca sea propensa a la rotura.

- Como se ha mencionado anteriormente, al taladrar agujeros pequeños, debe utilizarse una velocidad de rotación más rápida. La temperatura de corte en la zona de contacto entre la broca y la pieza de trabajo es relativamente alta y difícil de disipar el calor, lo que provoca un rápido desgaste de la broca.

- Durante el taladrado, se suele utilizar el avance manual, lo que dificulta mantener una fuerza de avance uniforme. Una ligera falta de atención puede dañar fácilmente la broca.

- La broca tiene poca rigidez y se dobla con facilidad, sobre todo cuando la punta de la broca encuentra puntos altos o excesivamente duros, lo que hace que la broca se desvíe de su posición original. Esto no sólo da lugar a posiciones sesgadas del agujero, sino que también rompe fácilmente la broca.

2) Métodos habituales de perforación de agujeros pequeños

Diferentes requisitos para el procesamiento de agujeros pequeños conducen a diferentes métodos de procesamiento, por lo que el plan de proceso de perforación debe determinarse en función de las circunstancias específicas. A continuación se indican varios métodos y precauciones para la perforación de orificios pequeños.

① Elija una taladradora de mayor precisión. Las taladradoras de mayor precisión tienen una mayor precisión de rotación del husillo, lo que se traduce en un menor bamboleo de la broca y una reducción de la fuerza axial durante el taladrado, lo que ayuda a mejorar la estabilidad del taladrado.

② En primer lugar, utilice un taladro de centro para crear un agujero de centrado y, a continuación, utilice una broca de diámetro pequeño para taladrar.

③ Cuando el diámetro de la broca sea demasiado pequeño para ser sujetado por un portabrocas universal, no envuelva el vástago de la broca con papel de lija o papel para engrosarlo y poder sujetarlo. En su lugar, utilice un portabrocas pequeño o un portabrocas especializado. Existen muchos tipos de portabrocas especializados, pero sus principios de sujeción son básicamente los mismos. Por ejemplo, un portabrocas elástico como el que se muestra en la Figura 30 puede utilizarse para sujetar brocas pequeñas.

Cuando utilice el portabrocas elástico que se muestra en la figura 30, seleccione el cono exterior y las dimensiones de acuerdo con el diámetro de la broca que se va a sujetar. El orificio interior d debe ser 0,05 mm mayor que el diámetro de la broca que se va a sujetar.

En primer lugar, inserte el portabrocas en el orificio cónico del husillo de la taladradora o en el manguito de perforación estándar; a continuación, instale la broca y, por último, apriete el portabrocas desde el extremo inferior. En este punto, el portabrocas está sometido a una presión radial, lo que obliga a la abertura elástica a contraerse y sujetar firmemente la broca.

④ La velocidad de corte para taladrar agujeros pequeños puede seleccionarse en función de la experiencia. Para máquinas de perforación de precisión general, cuando el diámetro de la broca es de 2-3mm, la velocidad de rotación debe ser 1500-2000r/min; para diámetros de broca inferiores a 1mm, la velocidad de rotación recomendada es 2000-3000r/min.

⑤Al comenzar a taladrar agujeros pequeños, la fuerza de avance debe ser pequeña para evitar que la broca se doble y resbale, asegurando la correcta posición inicial del agujero.

⑥Al alimentar agujeros pequeños, la sensación de la mano debe controlarse adecuadamente. Cuando la broca rebota, la alimentación intermitente debe aplicarse con una fuerza de alimentación menor, permitiendo que la broca y el mecanismo de alimentación amortigüen utilizando su propio rebote para evitar que la broca se rompa.

⑦Al taladrar agujeros pequeños, retraiga frecuentemente el taladro para eliminar virutas y añadir líquido de corte.

6. Ejemplos de perforación

Como se muestra en la imagen anterior, se trata de una placa de muestra de 5 mm de espesor fabricada en acero A3. El método de marcado antes del procesado se ha detallado en la Unidad 3. A continuación se analiza específicamente el proceso técnico clave -el taladrado- en el procesado de esta placa de muestra:

1) Debido al gran tamaño total y a los grandes diámetros de los orificios (como ϕ35mm, R34mm, R19mm tres orificios) de esta placa de muestra, no se puede sujetar y taladrar en un taladro de banco o taladro vertical. Después del análisis, la perforación sólo se puede hacer en un taladro de brazo radial.

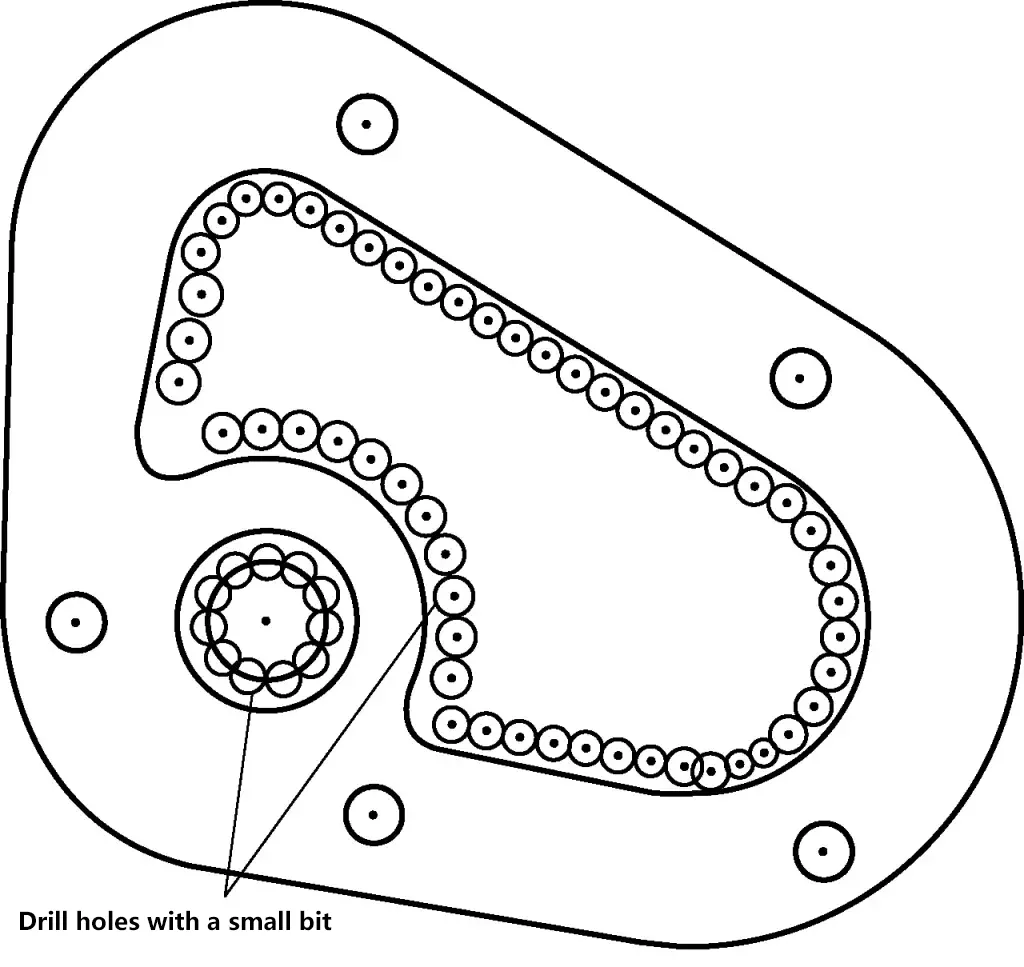

2) Además de los agujeros marcados en el dibujo que hay que procesar, este plato de muestra también implica el procesamiento de "agujeros en relieve". Es decir, se utilizan brocas pequeñas (en este caso se utilizan brocas de ϕ5 mm o ϕ6 mm) para taladrar agujeros en la cavidad interior de la placa de muestra y, a continuación, se utilizan cinceles planos o cinceles de ranura para cincelar la cavidad interior hasta darle forma, preparándola para su posterior limado. En la figura 31 se muestra el proceso de relieve de esta placa de muestra.

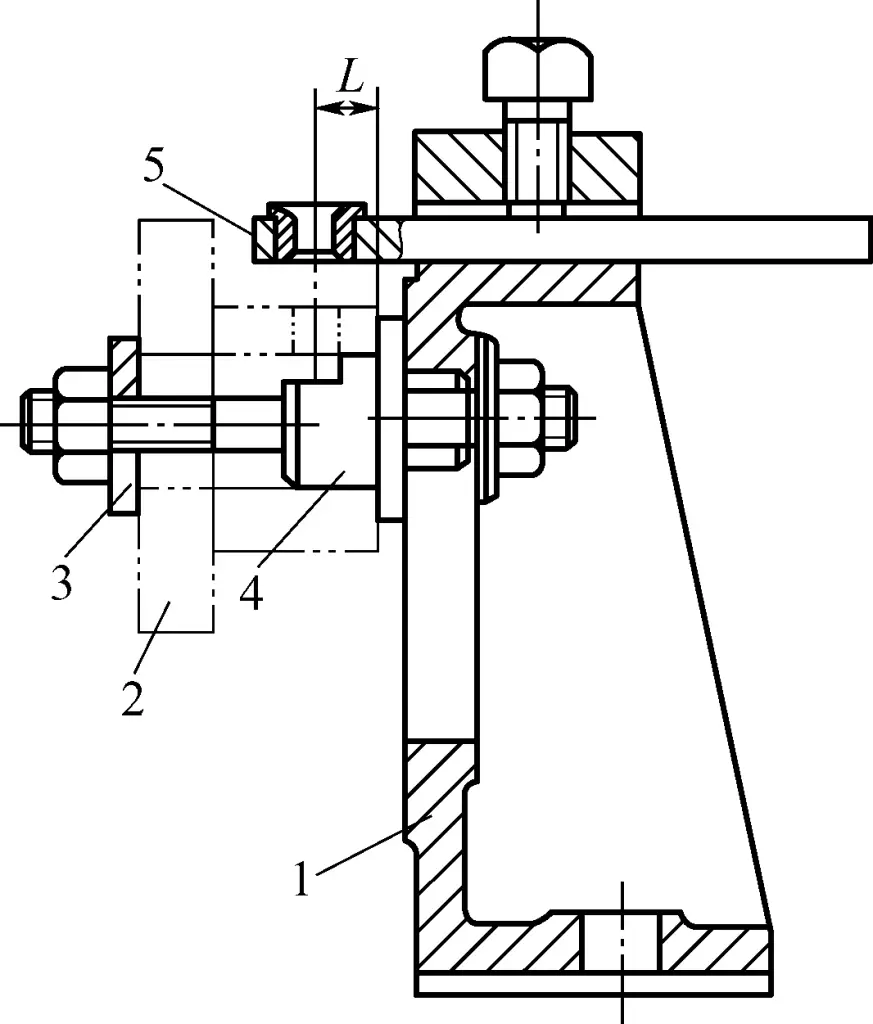

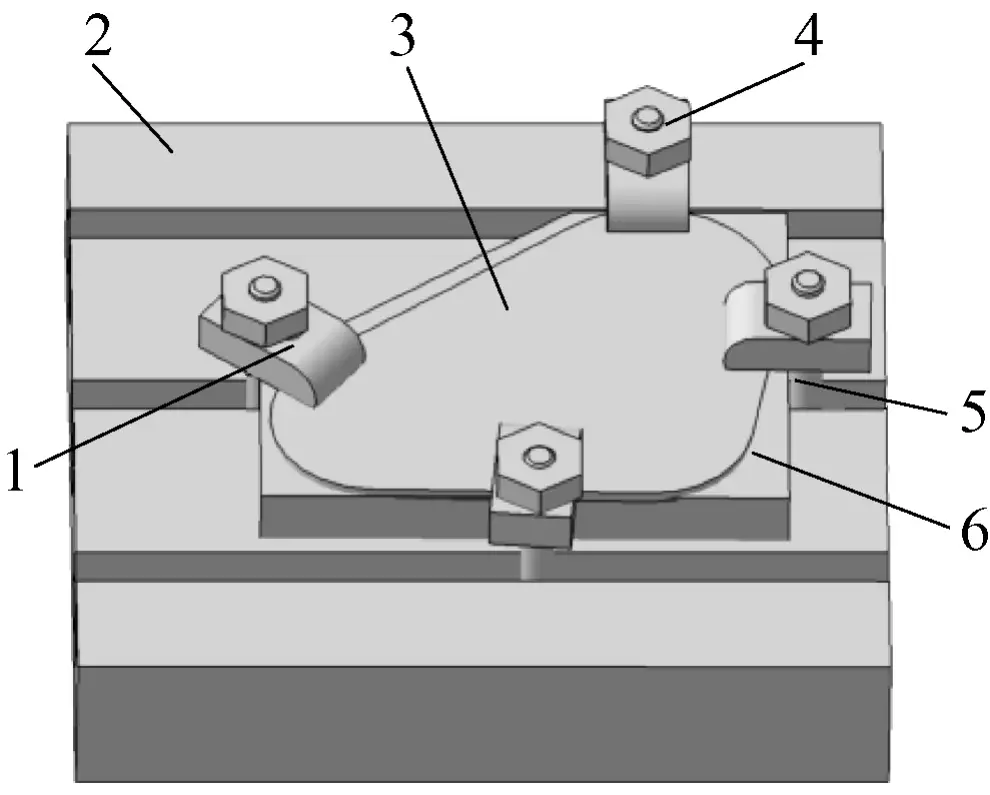

3) La idea es que si esta placa de muestra puede colocarse razonablemente y sujetarse con seguridad en el taladro de brazo radial, entonces todos los orificios de la placa de muestra pueden procesarse a la vez sin necesidad de una sujeción secundaria. Para ello, se utilizó la ranura en T de la mesa de trabajo del taladro para la instalación, como se muestra en la figura 32.

1-Placa de presión

Mesa de trabajo 2-Drill

3-Pieza a procesar

4-Tuerca de la placa de presión

Perno 5-T

6-Bloque de madera dura

4) Como se muestra en la figura 32, coloque una tabla plana de madera dura de cierto grosor (generalmente superior a 20 mm) debajo de la pieza de trabajo que se va a procesar, luego inserte el perno en T en la ranura en T de la mesa de trabajo del taladro, presione hacia abajo la placa de presión y apriete la tuerca de la placa de presión. Esto completa la instalación de la pieza de trabajo en el taladro.

5) Varias cuestiones que requieren atención durante la instalación de la pieza de trabajo son:

①El tablero de madera dura seleccionado debe ser plano tanto en la superficie superior como en la inferior. De lo contrario, durante el proceso de sujeción, no sólo causará la deformación de la pieza de trabajo que se está procesando, sino que también afectará a la seguridad y la estabilidad de la perforación.

②Disponer y colocar razonablemente las placas de presión. Como se muestra en la figura 32, se colocan cuatro placas de presión según la forma y el tamaño de la pieza de trabajo, garantizando que la pieza permanezca inmóvil durante el proceso de taladrado y evitando al mismo tiempo las zonas de la pieza que deben taladrarse.

③La secuencia de apriete y el par de apriete de las tuercas de la placa de presión deben ser adecuados. Al igual que el apriete de pernos agrupados, no sólo deben apretarse en diagonal, sino que las tuercas también deben apretarse gradualmente por etapas; la fuerza de apriete no debe ser demasiado grande ni demasiado pequeña. Una fuerza de apriete demasiado pequeña afecta al posicionamiento seguro, mientras que una demasiado grande provocará la deformación de la pieza de trabajo.

6) Como la chapa es relativamente fina (5 mm de grosor), deben utilizarse brocas para chapa fina para taladrar.

7) Perforación del agujero de R34mm. Dado que R34mm es relativamente grande, perforar directamente con una broca de ϕ68mm no es seguro ni económico. Por lo tanto, hay dos métodos para procesar el agujero R34mm:

①Primero, utilice una broca pequeña (ϕ5 mm o ϕ6 mm) para taladrar orificios de relieve (consulte la figura 31) y, a continuación, utilice una lima de media caña o una lima redonda para el procesamiento.

②Como se mencionó anteriormente, utilice el método para taladrar agujeros grandes en placas delgadas.

8) El procesado de taladros de ϕ35mm y R19mm puede realizarse mediante los dos métodos siguientes:

①Procesar directamente utilizando brocas de placa fina de ϕ35 mm y ϕ38 mm. Dado que este método es menos seguro y económico, debe evitarse en la medida de lo posible.

②Primero, utilice brocas pequeñas (ϕ5 mm o ϕ6 mm) para taladrar orificios de relieve (consulte la figura 31) y, a continuación, utilice una lima de media caña o una lima redonda para el procesamiento.

9) Al taladrar los cinco orificios de ϕ11 mm, deben utilizarse brocas para placas finas.

10) Queda terminantemente prohibido utilizar el avance automático de la herramienta durante el taladrado y el escariado.

7. Análisis de la calidad de la perforación (véase el cuadro 3)

Cuadro 3 Análisis de las causas de los problemas de perforación

| Problema ocurrido | Análisis de las causas principales | Medidas preventivas | ||

| Diámetro y redondez del agujero fuera de tolerancia durante el taladrado | Los dos filos de corte de la broca son desiguales en longitud y asimétricos | Rectificar la broca para cumplir los requisitos | ||

| Bamboleo excesivo de la broca | Bamboleo excesivo del eje de perforación | Reparación de la taladradora | ||

| Broca instalada en ángulo en el portabrocas | Instalar correctamente la broca | |||

| Mango de broca desgastado, redondez o cilindricidad fuera de tolerancia | Sustituir la broca | |||

| El tornillo de banco se mueve durante el taladrado | Marca de punzón central demasiado pequeña, el filo del cincel de la broca no entra en la marca de punzón central, lo que hace que el tornillo de banco se mueva al aplicar presión manualmente para iniciar la perforación. | Agrande la marca del punzón central después de posicionarla correctamente para que la broca se centre correctamente | ||

| Mal contacto entre la base del tornillo de banco y la superficie de la mesa de perforación, lo que provoca el movimiento del tornillo de banco. | Reparar el tornillo de banco y la mesa de perforación | |||

| Sujeción insuficiente de la empuñadura del tornillo de banco, lo que provoca su movimiento durante el taladrado. | Sujete el tornillo de banco correctamente (utilice tornillos en T para sujetar el tornillo de banco si es necesario). | |||

| Precisión de la posición del agujero fuera de tolerancia durante el taladrado | Error de marcado | Comprobar y verificar tras el marcado | ||

| Marca de punzón central imprecisa (no en la intersección de dos líneas centrales). | Coloque correctamente la marca del punzón central utilizando el método adecuado | |||

| La pieza se mueve durante el taladrado | El tornillo de banco se mueve durante el taladrado (como se ha mencionado anteriormente) | |||

| La pieza no está bien sujeta | Sujete firmemente la pieza de trabajo utilizando el método correcto | |||

| Eje de perforación inclinado | La broca no está perpendicular a la superficie de la pieza de trabajo | 1) Compruebe la perpendicularidad de la broca con respecto a la superficie de la pieza utilizando una escuadra. perpendicularidad; 2) Comprobar el paralelismo de la superficie de la pieza. con la parte superior de las mordazas del tornillo de banco utilizando una regla de acero o un bloque de trazar | ||

| Taladro doblado | El avance manual es demasiado elevado | Seleccione la velocidad de avance manual en función de los requisitos del proceso de perforación | ||

| Corrección forzosa tras descubrir que el centro del agujero está descentrado al empezar a taladrar | Durante la perforación de prueba, ajuste la posición del orificio desalineado según los principios de posicionamiento de los orificios | |||

| La rugosidad de la pared interior del orificio es demasiado elevada | El filo de la broca no está afilado | Afilar la broca para cumplir los requisitos de afilado del filo de corte. | ||

| Vibración excesiva durante proceso de corte de brocas | Vibración excesiva del husillo | Reparación de la taladradora | ||

| La broca no está bien sujeta | Vuelva a sujetar la broca | |||

| El ángulo de descarga de la broca es demasiado grande | Rectificar el ángulo de descarga de la broca según las necesidades | |||

| Avance demasiado elevado | Elija un avance de taladrado razonable en función de factores como el material de la pieza y el diámetro del orificio | |||

| Refrigeración y lubricación insuficientes durante la perforación | Aplique fluido de corte a tiempo durante la perforación | |||

| El filo de la broca está desgastado | Velocidad de perforación demasiado alta | Seleccione la velocidad de perforación según los requisitos del proceso de perforación | ||

| Refrigeración y lubricación insuficientes | Proporcionar suficiente refrigeración y lubricación | |||

| No seleccionar el ángulo de corte adecuado de la broca en función del material y la dureza. | Seleccione el ángulo de corte de la broca según los requisitos del proceso de perforación | |||

| Rotura de la broca | El filo de la broca no está afilado | Afilar la broca | ||

| La pieza de trabajo está suelta o el tornillo de banco se mueve, torciendo a la fuerza y rompiendo la broca | Sujete firmemente la pieza de trabajo según los requisitos del proceso, evite el movimiento del tornillo de banco durante el taladrado (si es necesario, utilice pernos en T para fijar el tornillo de banco). | |||

| Fuerza de avance excesiva | Seleccione la fuerza de avance en función del material y el diámetro del orificio | |||

| No seleccionar la velocidad y el avance adecuados | Seleccione la velocidad de taladrado y el avance en función de los requisitos del proceso de taladrado | |||

| No reducir la velocidad de avance cuando el orificio está a punto de romperse | Reducir la velocidad de avance cuando el orificio esté a punto de romperse | |||

| Las astillas obstruyen las flautas | Retirar regularmente la broca para eliminar las virutas | |||

8. Procedimientos operativos de seguridad para la perforación

- Al perforar, deben apretarse las mangas de las camisas, no se permite el uso de guantes y no se deben sostener residuos de algodón o trapos en las manos.

- La pieza debe sujetarse firmemente para evitar que se desplace durante el taladrado. No está permitido sujetar la pieza con la mano mientras se taladra.

- Cuando cambie las velocidades en el taladro de columna, detenga primero la máquina y, a continuación, cambie la velocidad.

- No utilice las manos para limpiar las virutas ni las sople con la boca. Utilice ganchos y cepillos, y limpie las virutas sólo cuando la máquina esté parada.

- Al taladrar agujeros pasantes, tome las medidas oportunas (por ejemplo, colocar un bloque de apoyo debajo de la pieza de trabajo) para evitar dañar la mesa o el tornillo de banco.

- Al aplicar el avance axial, la presión de avance no debe ser demasiado alta, y hay que prestar atención a la retracción de la broca para eliminar las virutas en los momentos adecuados.

- Cuando el orificio está a punto de romperse, la resistencia a la perforación disminuye, y la presión de avance debe reducirse en consecuencia para evitar accidentes como daños en la broca o expulsión de la pieza debido a que la broca se enganche en el borde del orificio.

- No intente agarrar el portabrocas antes de que el taladro de columna se haya detenido por completo. Utilice siempre la llave de portabrocas para apretar o aflojar el portabrocas, y no utilice otras herramientas para golpearlo.

- No coloque herramientas de medición u otras herramientas y accesorios no relacionados en la mesa de trabajo de la prensa taladradora.