I. Conocimientos básicos del proceso

El limado es un método de mecanizado que utiliza una lima para eliminar una capa de metal de la superficie de una pieza de trabajo con el fin de cumplir los requisitos técnicos del dibujo. El limado puede alcanzar grados de tolerancia dimensional de IT8 a IT7 y rugosidad superficial Ra de 1,6 a 0,8μm, por lo que tiene aplicaciones relativamente amplias en trabajos prácticos.

Las operaciones de limado pueden utilizarse para procesar diversas superficies internas y externas, superficies curvas y formas especiales; se utiliza habitualmente en la fabricación de plantillas, moldes y en el montaje, ajuste y mantenimiento de máquinas.

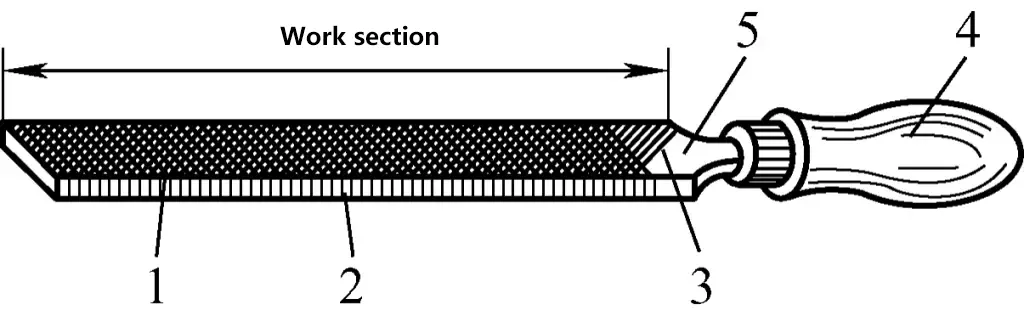

1. Estructura de un fichero

Como se muestra en la figura 1, una lima está formada por la cara de la lima, el borde de la lima, la espiga de la lima, los dientes de la lima y el mango de la lima.

1-File Face

2-File Edge

Dientes de 3 limas

Asa de 4 archivadores

5-Archivos Tang

(1) Cara del expediente

La cara de la lima es la principal superficie de trabajo de la lima. Es ligeramente convexa en sentido longitudinal para evitar la deformación cóncava tras el tratamiento térmico y contrarrestar el fenómeno de convexidad producido en la pieza debido al vaivén de la lima durante el limado, garantizando que la pieza pueda limarse plana.

(2) File Edge

El filo de la lima se refiere a las dos caras laterales de la lima. Un filo tiene dientes, mientras que el otro no. El filo sin dientes se denomina filo seguro o filo liso.

(3) Archivo Tang

La espiga de la lima hace referencia al extremo de la lima que sirve para introducirla en el mango de la lima, lo que facilita el agarre y la transmisión del empuje durante el limado.

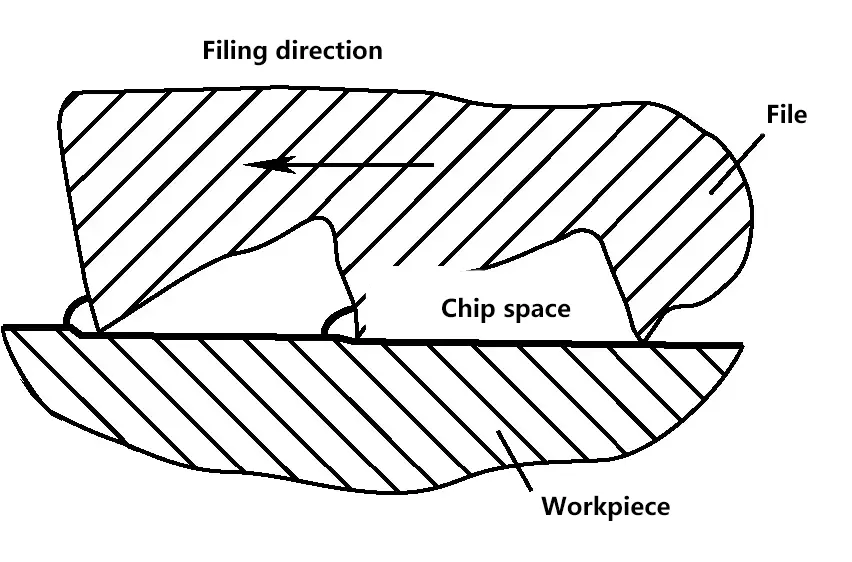

(4) Dientes de lima

Los dientes de lima se cortan normalmente en una máquina de limar, y su forma y principio de limado se muestran en la figura 2. Durante el proceso de limado, las virutas se cortan de la pieza mediante la presión ejercida sobre ella y la fricción generada con la pieza.

El dibujo de los dientes de la lima suele ser doble. Al limar, las marcas de la lima de cada diente se cruzan sin solaparse, lo que da como resultado una superficie limada más lisa. Las virutas se rompen durante el limado, lo que lo hace menos laborioso. Las limaduras son menos propensas a atascarse, y los dientes de la lima tienen mayor resistencia, adecuada para limar materiales duros.

2. Tipos y especificaciones de los ficheros

(1) Tipos de ficheros

Las limas utilizadas por los montadores pueden dividirse en tres categorías en función de su uso: limas generales, limas de forma y limas de formas especiales.

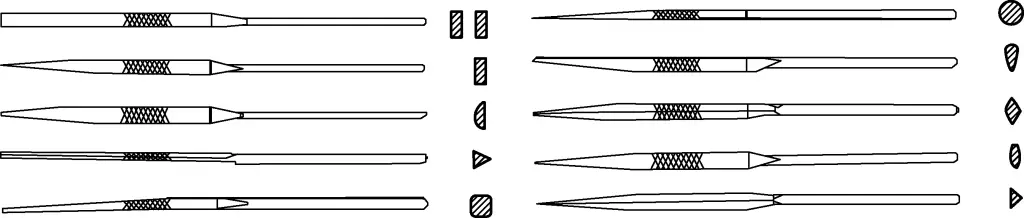

Las limas generales se dividen en cinco tipos en función de su forma transversal: limas planas, limas cuadradas, limas triangulares, limas de media caña y limas redondas. Entre ellas, las limas planas son las más utilizadas, como muestra la figura 3.

Las limas de formas especiales se utilizan para limar superficies especiales de piezas de trabajo e incluyen limas de filo de cuchillo, limas de diamante, limas triangulares planas, limas ovaladas y limas de barril, como se muestra en la figura 4.

Como se muestra en la figura 5, las limas de forma, también conocidas como limas de aguja o limas surtidas, se denominan así por sus conjuntos agrupados de pequeñas limas con diversas formas transversales, utilizadas principalmente para el acabado de pequeñas partes de piezas de trabajo.

(2) Especificaciones del expediente

Las especificaciones de las limas se dividen en especificaciones de tamaño y especificaciones de grosor de los dientes.

1) Especificaciones de tamaño

Las distintas especificaciones de tamaño de los archivos se representan mediante parámetros diferentes. Las limas redondas se especifican por el diámetro; las limas cuadradas se especifican por las dimensiones cuadradas; otras limas se especifican por la longitud del cuerpo de la lima. Los instaladores suelen utilizar limas de 100 mm, 125 mm, 150 mm, 200 mm, 250 mm, 300 mm, 350 mm y 400 mm.

2) Especificaciones de grosor

Las especificaciones de tosquedad suelen representarse por el número de ranuras de la lima principal por cada 10 mm de longitud axial, divididas en cinco grados.

El dentado de grado 1 es para limas de dentado grueso; el de grado 2, para limas de dentado medio; el de grado 3, para limas de dentado fino; el de grado 4, para limas de dentado fino doble; el de grado 5, para limas superfinas.

3. Selección de archivos

Antes de limar, es necesario seleccionar la lima correcta. Cada tipo de lima tiene un uso específico, y si se elige incorrectamente, no puede demostrar plenamente su eficacia e incluso puede perder prematuramente su capacidad de corte. La selección de la lima consiste principalmente en elegir la forma transversal y la especificación de grosor de la lima.

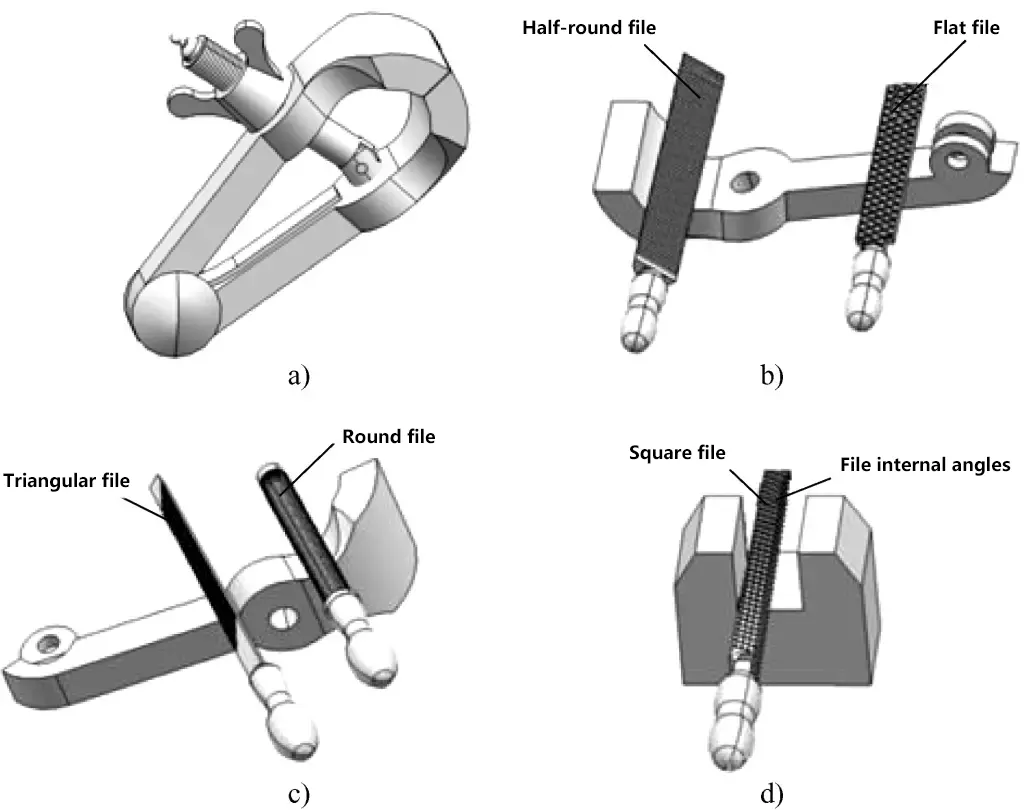

(1) Selección de la forma transversal de la lima

La forma transversal y la longitud de la lima deben seleccionarse en función de la forma y el tamaño de la superficie a limar en la pieza. La forma de la lima debe adaptarse a la forma de la superficie de la pieza que se va a procesar, como se muestra en la Figura 6.

a) Mordaza de mano

b) Aplicación de la lima plana y la lima de media caña

c) Utilización de la lima redonda y la lima triangular

d) Utilización de la lima cuadrada

(2) Selección de la especificación de grosor de la lima

La selección de la especificación de grosor de la lima depende de la naturaleza del material de la pieza, el tamaño de la tolerancia de mecanizado y los requisitos de precisión de mecanizado y rugosidad de la superficie. Las limas gruesas, con una mayor separación entre los dientes que es menos propensa a atascarse, se utilizan generalmente para limar materiales blandos. metales como el cobre y el aluminio, y para piezas con grandes tolerancias de mecanizado, requisitos de precisión bajos y acabados superficiales rugosos. Las limas finas se utilizan para limar acero, hierro fundido y piezas con márgenes de mecanizado pequeños, requisitos de precisión elevados y valores de rugosidad superficial bajos. Las limas superfinas se utilizan para el pulido final de las superficies de las piezas.

La tabla 1 proporciona información de referencia sobre las tolerancias de mecanizado adecuadas y la precisión de mecanizado y la rugosidad superficial alcanzables para limas de distintas especificaciones de grosor, con el fin de ayudar a seleccionar la especificación de grosor de lima adecuada.

Cuadro 1 Selección de las especificaciones de grosor de las limas

| Número de corte del expediente | Dientes de lima | Situaciones aplicables | |||

| Sobrecarga de procesamiento/mm | Precisión dimensional/mm | Rugosidad Ra/μm | Aplicación | ||

| 1 | Grueso | 0.5~1 | 0.2~0.5 | 100~25 | Adecuado para el mecanizado en bruto o de metales no ferrosos |

| 2 | Medio | 0.2~0.5 | 0.05~0.2 | 25~6.3 | Adecuado para la transformación tras el limado basto |

| 3 | Fino | 0.1~0.3 | 0.02~0.05 | 12.5~3.2 | Pulido de superficies o metales duros |

| 4 | Doble multa | 0.1~0.2 | 0.01~0.02 | 6.3~1.6 | Mecanizado fino |

| 5 | Acabado al aceite | Por debajo del 0,1 | 0.01 | 1.6~0.8 | Acabado de superficies |

4. Métodos de limado plano y métodos de limado de superficies curvas

(1) Métodos de archivo plano

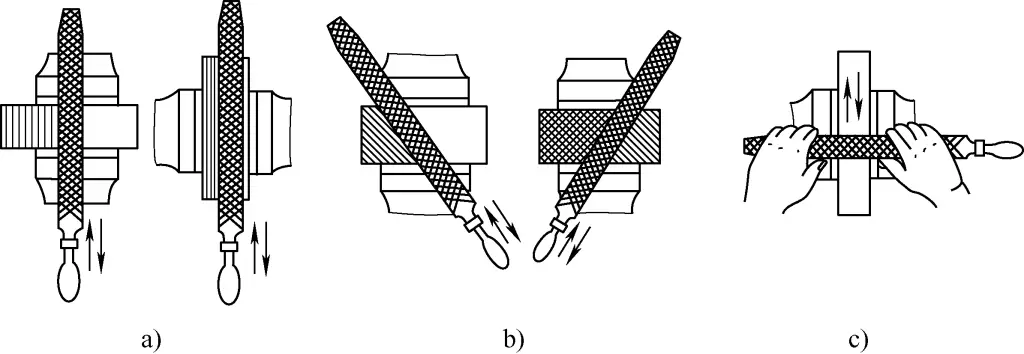

1) Método del expediente recto

Como se muestra en la figura 7a, el método de limado recto es una forma de limar la pieza de trabajo en la misma dirección. Es el método básico de limado, caracterizado por marcas de limado rectas y nítidas, que pueden reducir el valor de rugosidad superficial.

a) Método de declaración directa

b) Método de declaración cruzada

c) Método de archivo push

2) Método de presentación cruzada

Como se muestra en la figura 7b, el método de limado transversal consiste en limar la pieza de trabajo desde dos direcciones transversales. Su característica es que puede mostrar trazos desiguales en la superficie limada, facilitando el limado de los puntos altos. Este método facilita el limado de una superficie plana precisa.

3) Método de archivo push

Como se muestra en la figura 7c, el método de limado por empuje consiste en sujetar el cuerpo de la lima horizontalmente con ambas manos y empujarlo constantemente hacia delante y hacia atrás a lo largo de la superficie de la pieza. Su característica es un menor volumen de corte, reduciendo el valor de rugosidad superficial, y se utiliza generalmente para limar superficies estrechas y largas.

Durante el proceso de limado, debe tenerse en cuenta que, independientemente del método de limado, éste debe realizarse de forma uniforme en toda la superficie de procesamiento.

(2) Métodos de limado de superficies curvas

El limado de superficies de arco incluye dos tipos: limado de superficies de arco exteriores y limado de superficies de arco interiores. Las limas planas se utilizan para las superficies de arco exteriores, mientras que las limas de media caña o las limas redondas se utilizan para las superficies de arco interiores.

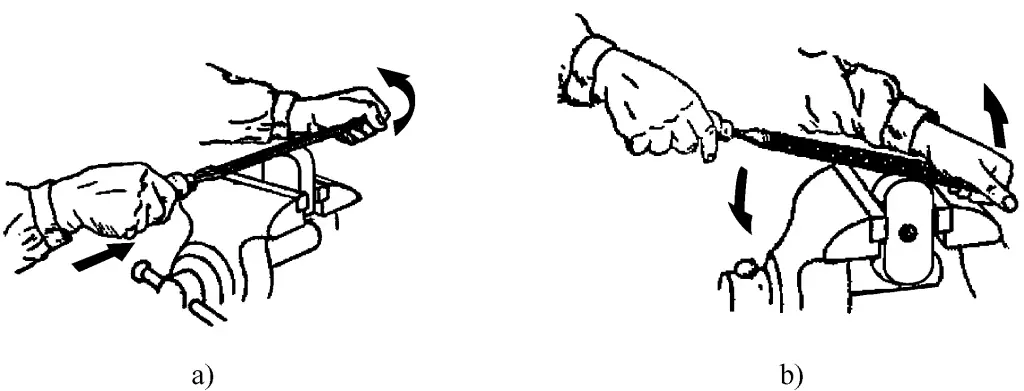

1) Limado de la superficie exterior del arco

La lima debe realizar dos movimientos: avance y rotación de la lima alrededor de la pieza. Existen dos métodos de limado para superficies de arco exteriores:

① Limado de superficies por arco segmentado

Coloque la lima horizontalmente contra la superficie del arco, lima los bordes en secuencia para crear un polígono básico que se aproxime al arco y, finalmente, utilice el método de limado recto para limarlo en forma de arco, como se muestra en la figura 8a. Este método es eficaz y adecuado para etapas de mecanizado en bruto.

a) Limado de superficies de arco segmentado

b) Limado de superficies de arco recto

② Limado de superficies en arco recto

Al limar, mientras empuja la lima hacia delante, presione hacia abajo el mango de la lima con la mano derecha y levante la punta de la lima con la mano izquierda, como se muestra en la figura 8b. Esto garantiza que la superficie del arco limada no tenga aristas y sea lisa, adecuada para la fase de mecanizado fino de superficies de arco.

2) Limado de la superficie del arco interior

Como se muestra en la figura 9, la lima debe realizar tres movimientos simultáneamente: avanzar, desplazarse hacia la izquierda o la derecha (aproximadamente entre la mitad y un ancho de lima) y girar alrededor de la línea central de la lima (en el sentido de las agujas del reloj o en sentido contrario, aproximadamente 90°).

Si sólo hay movimiento hacia delante, el agujero circular no será redondo; si sólo hay movimiento hacia delante y hacia la izquierda o la derecha, la forma de la superficie del arco también será incorrecta. Sólo completando los tres movimientos simultáneamente se puede limar bien la superficie del arco interior, ya que así la superficie de trabajo de la lima se desliza y lima a lo largo del arco de la pieza en forma de arco.

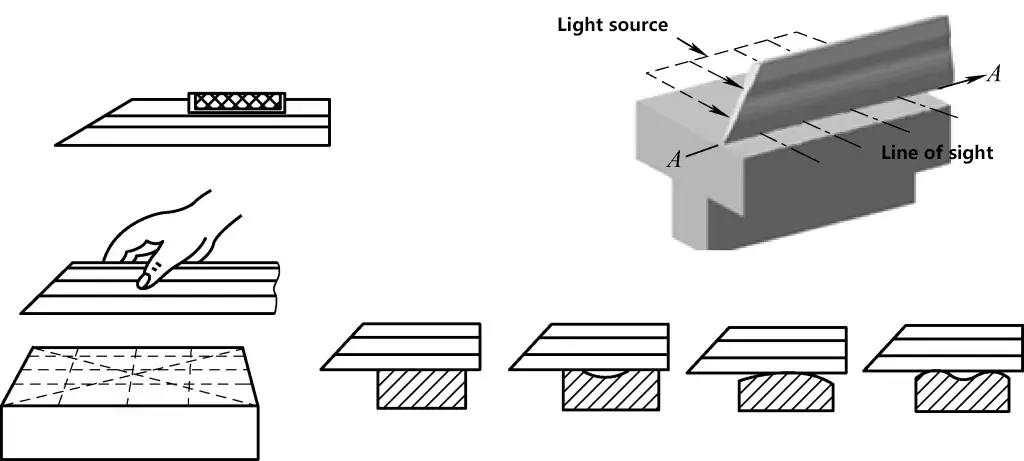

5. Métodos de inspección de la calidad del archivado

(1) Método de inspección de planitud

Tras el limado plano, a menudo se utiliza una regla de acero o una regla de filo de cuchillo con el método de la rendija de luz para comprobar su planitud. Si la luz que pasa entre la regla y la superficie de la pieza es débil y uniforme, indica que la superficie es plana; si la luz que pasa es de intensidad desigual, indica que la superficie no está nivelada, siendo la zona de luz más intensa la parte más cóncava. La planitud debe comprobarse en las direcciones longitudinal, transversal y diagonal, como se muestra en la figura 10.

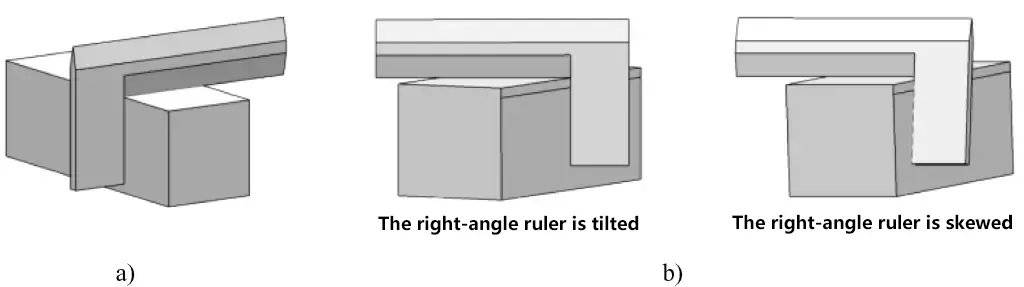

(2) Método de inspección de la perpendicularidad

Como se muestra en la figura 11, cuando se utiliza una escuadra de prueba para comprobar la perpendicularidad de la superficie mecanizada con respecto a la superficie de referencia, el borde corto de la escuadra de prueba debe presionarse suavemente contra la superficie de referencia de la pieza, con el borde largo contra la superficie que se está comprobando. Utilice el método de separación ligera para inspeccionar, con requisitos similares a los de la comprobación de la planitud.

a) Método de medición correcto

b) Método de medición incorrecto

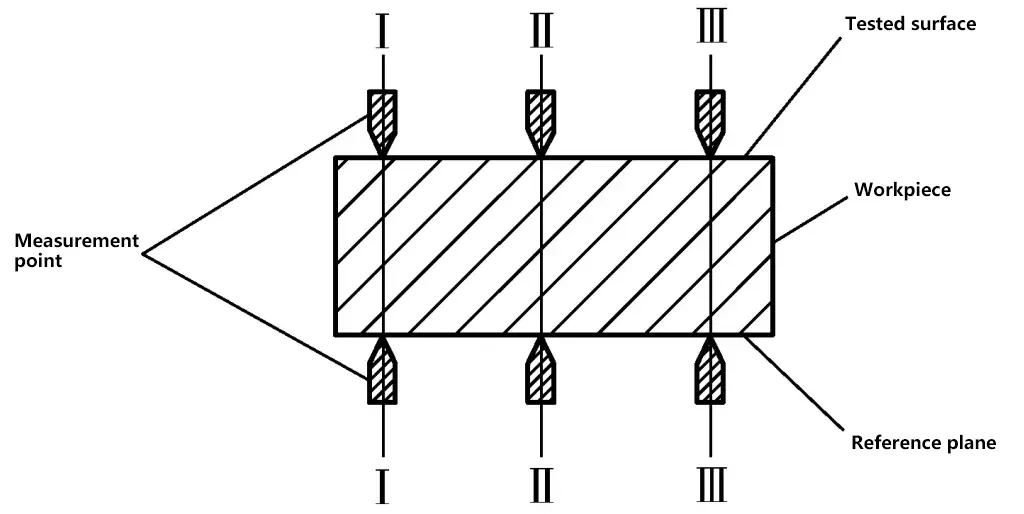

(3) Método de inspección del paralelismo

Existen varios métodos para comprobar el paralelismo durante el archivado, pero se suelen utilizar dos:

1) Utilizar un reloj comparador para comprobar el paralelismo de la superficie mecanizada. Como se muestra en la figura 12, coloque la superficie de referencia de la pieza en una placa de superficie estándar, mueva la pieza y lea los valores máximo y mínimo en el reloj comparador. La diferencia entre ambos es el error de paralelismo de la superficie medida.

2) Utilizar un calibre de nonio o un micrómetro para medir el paralelismo. Como se muestra en la figura 13, las mediciones deben realizarse en varias posiciones para encontrar el punto más alto (valor máximo) y el punto más bajo (valor mínimo). La diferencia entre ambos es el error de paralelismo de la superficie medida.

(4) Método de inspección de perfiles

Como se muestra en la figura 14, al procesar un tornillo de banco, se puede utilizar un calibrador de radio para comprobar la superficie del arco interior.

6. Precauciones de seguridad en el archivado

- No utilice limas sin asas o con asas agrietadas para archivar.

- Utilice un cepillo para eliminar las virutas de lima; está prohibido soplar con la boca para evitar que las virutas salten a los ojos.

- No toque con las manos la superficie de la lima ni la superficie de la pieza después de limar para evitar que resbale al volver a limar, lo que podría causar accidentes.

- Las limas no deben utilizarse como martillos o palancas.

II. Competencias operativas básicas

1. Instalación y eliminación de gestores de archivos

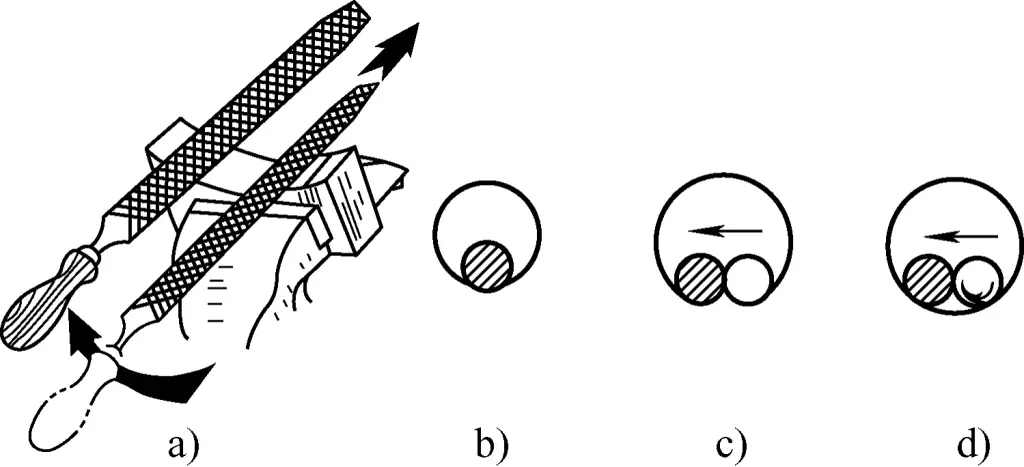

(1) Instalación de gestores de ficheros

En primer lugar, selecciona una asa de archivo adecuada en función del tamaño del archivo. Por lo general, las asas de archivo grandes se utilizan para archivos de 250 mm o más, las asas de archivo medianas para archivos de entre 150 mm y 250 mm, y las asas de archivo pequeñas para archivos de menos de 150 mm.

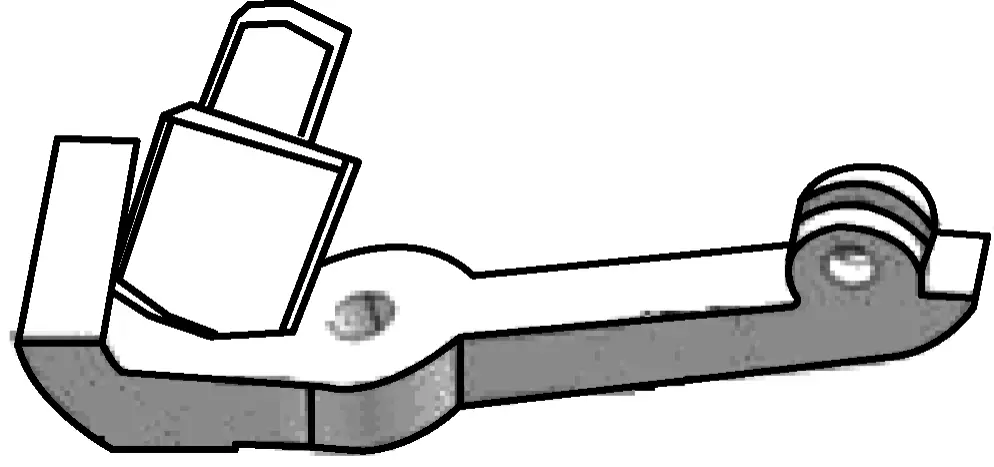

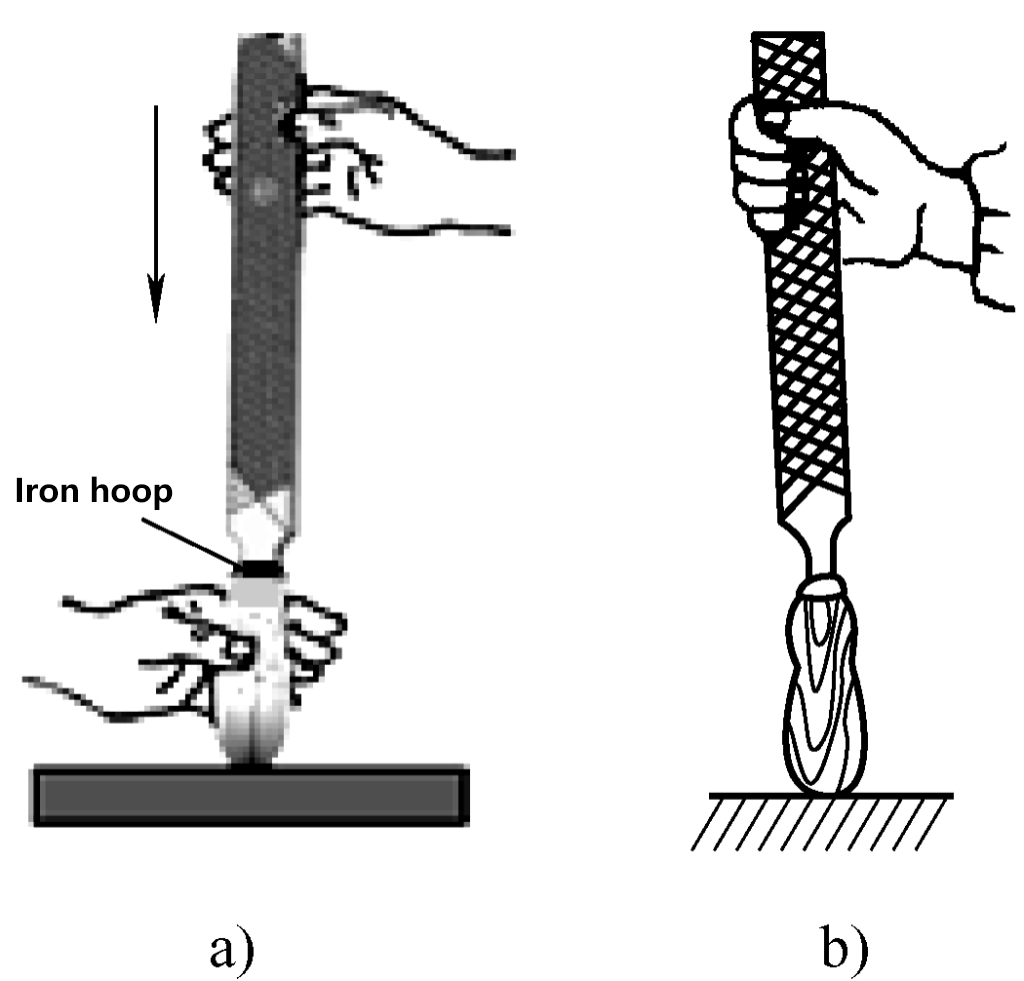

Como se muestra en la figura 15, antes de instalar el mango de la lima, taladre un agujero en el mango. La forma y el tamaño del agujero escalonado deben coincidir con la espiga de la lima.

En la figura 16 se muestra el proceso de instalación del mango de la lima. Sujete el mango con la mano izquierda, inserte la espiga de la lima en el orificio del mango con la mano derecha y golpéela suavemente. Suelte la mano izquierda y, a continuación, utilice la mano derecha para golpear la lima verticalmente hasta que quede firmemente asentada, con la longitud insertada aproximadamente a 3/4 de la espiga de la lima.

a) Inserción

b) Introducción

(2) Eliminación de los gestores de archivos

Como se muestra en la figura 17, al retirar el mango de una lima en un tornillo de banco, coloque el extremo del agujero del mango de la lima en la mordaza del tornillo de banco y golpéelo ligeramente contra la mordaza. La inercia separará la lima del mango. Este método también puede utilizarse en una mesa de tornillo de banco.

a) Método uno de eliminación de asas de archivos

b) Método dos de eliminación de asas de archivos

2. Puntos clave de la operación de archivo

(1) Sujeción de la pieza durante el limado

Al limar, la pieza de trabajo se sujeta generalmente en el centro del tornillo de banco, con la parte expuesta por encima de la mordaza del tornillo de banco no demasiado alta para evitar la vibración de la pieza de trabajo durante el limado, que puede causar marcas de vibración. La pieza debe sujetarse con la tensión adecuada; si está demasiado suelta, la posición de la superficie limada puede cambiar durante el limado, lo que afectaría a la calidad de la superficie; si está demasiado apretada, algunas partes abiertas pueden deformarse. Cuando utilice una superficie previamente mecanizada como superficie de sujeción, utilice cubiertas de mordaza de tornillo de banco para evitar dañar la superficie mecanizada.

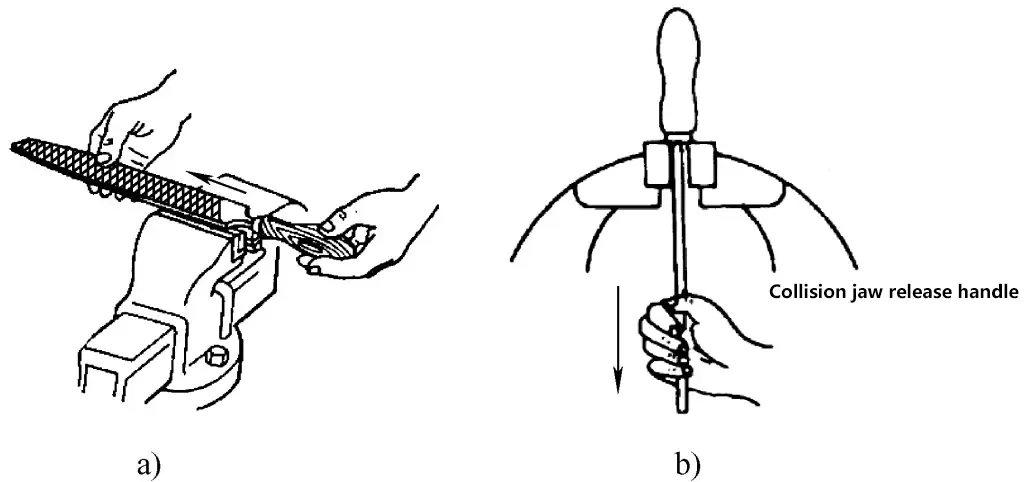

(2) Método de agarre de la lima

Sólo sujetando correctamente la lima con ambas manos y coordinándolas se puede controlar eficazmente el movimiento horizontal de la lima y aplicar efectivamente la fuerza de limado a la superficie que se está limando.

1) Método de agarre de la lima derecha

Excepto para las limas de formas, el método de agarre por la derecha para las demás limas es básicamente el mismo, como se muestra en la figura 18.

a) Método correcto de agarre de la lima derecha

b) Método incorrecto de agarre de la lima

2) Método de agarre de la lima con la mano izquierda

El método correcto para agarrar la lima con la mano izquierda se muestra en la figura 19, donde el método de agarre mostrado en la figura 19a se utiliza normalmente para sujetar limas planas grandes.

a) Método básico de agarre de limas

b) Método de agarre para limas de tamaño medio

c) Método de agarre para limas pequeñas

d) Método de agarre para dar forma a las limas

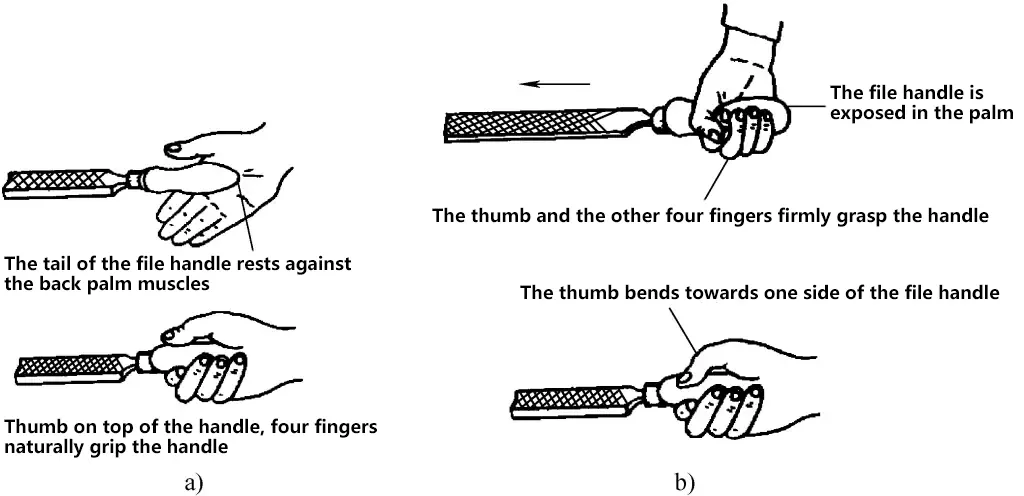

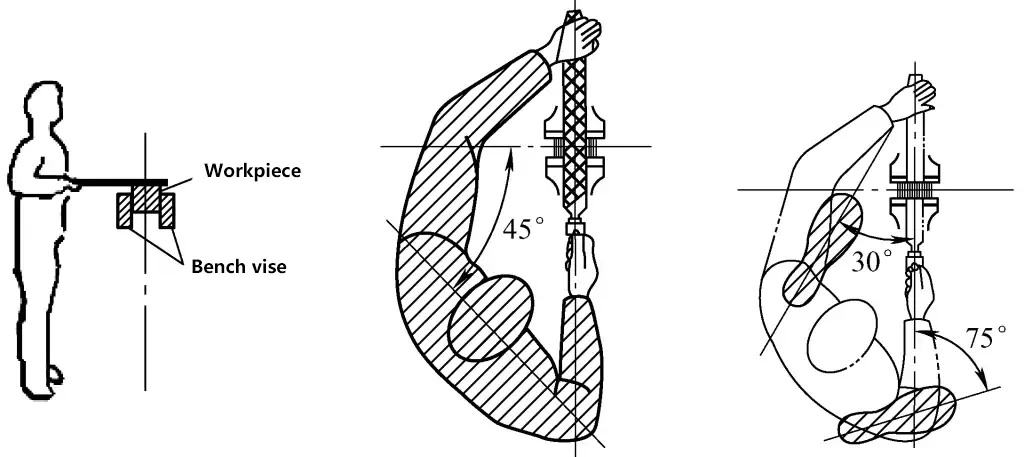

(3) Postura de pie

Como se muestra en la figura 20, colóquese con ambos pies frente al tornillo de banco, situado a la izquierda de la línea central del tornillo. El cuerpo debe formar un ángulo de 45° con el borde de la mordaza del tornillo de banco. La distancia desde el tornillo de banco se determina manteniendo los brazos superior e inferior verticales, la lima nivelada y la punta de la lima apoyada en la pieza de trabajo.

Salga con el pie izquierdo, con la distancia (de la punta del pie derecho al talón izquierdo) aproximadamente igual a la longitud de la lima. El pie izquierdo debe formar un ángulo de unos 30° con la línea central del tornillo de banco, y el pie derecho un ángulo de unos 75°.

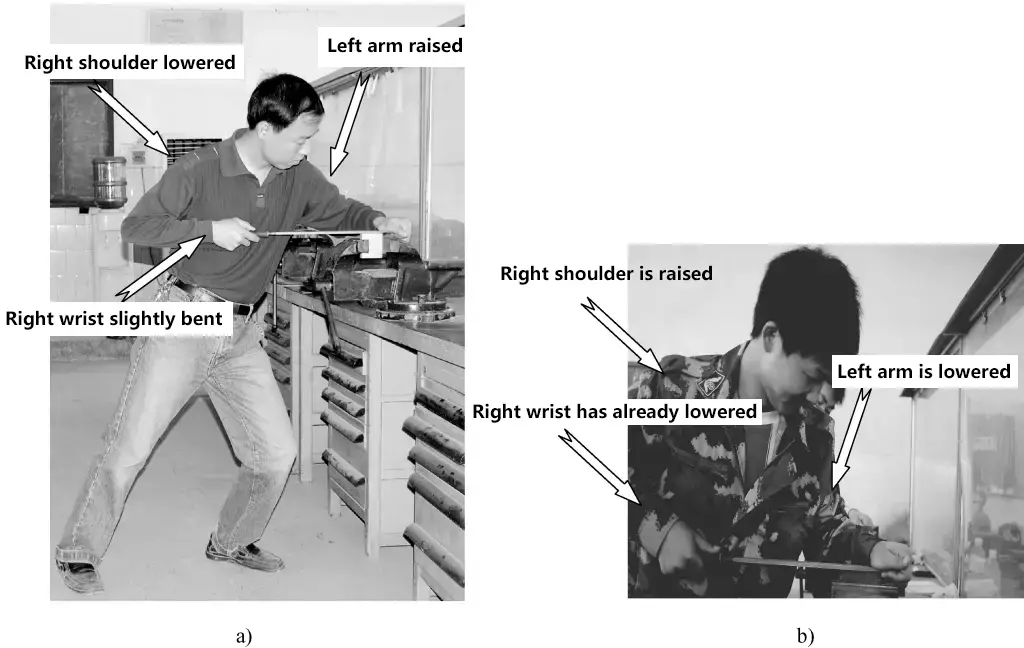

(4) Movimientos corporales

1) Como se muestra en la figura 21a, durante todo el proceso de limado, mantenga la muñeca derecha ligeramente arqueada y el hombro derecho bajado (hombro derecho ligeramente más bajo que el izquierdo), lo que se conoce como "hundir el hombro y dejar caer la mano". Esta postura facilita el empuje horizontal de la lima. La postura incorrecta se muestra en la figura 21b.

Sin afectar al movimiento del brazo derecho, manténgalo lo más cerca posible del cuerpo (manteniendo aproximadamente la distancia de un puño entre la parte superior del brazo derecho y el cuerpo). Esto permite aplicar fácilmente la fuerza de la parte superior del cuerpo a la lima durante el limado.

a) Movimientos corporales correctos durante el limado

b) Movimientos corporales incorrectos durante el limado

2) Como se muestra en la figura 21a, durante todo el proceso de limado, el brazo izquierdo debe estar siempre levantado para ejercer presión sobre la superficie de limado. La postura incorrecta se muestra en la figura 21b.

3) Como se muestra en la figura 21a, mantenga el equilibrio durante el limado, con el centro de gravedad en el pie izquierdo. Mantenga la rodilla derecha recta y ambos pies firmemente plantados. Utilice la flexión y extensión de la rodilla izquierda para el movimiento de vaivén.

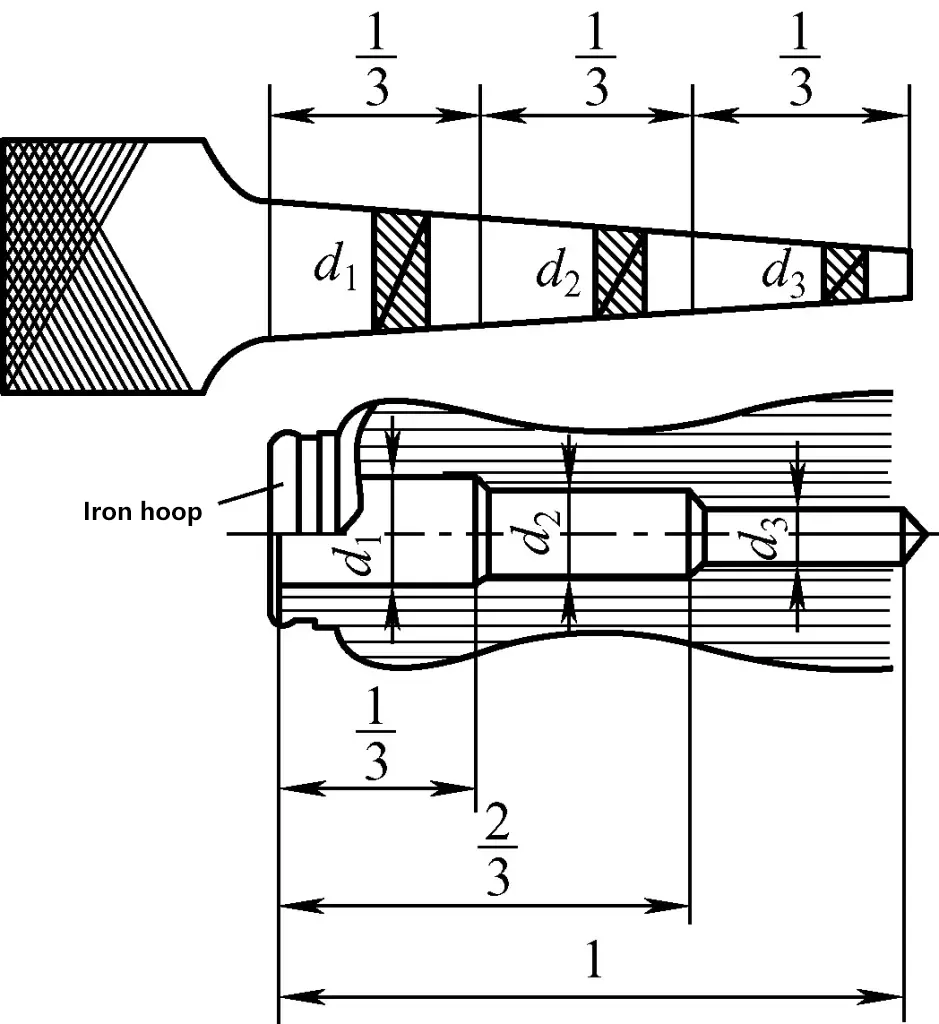

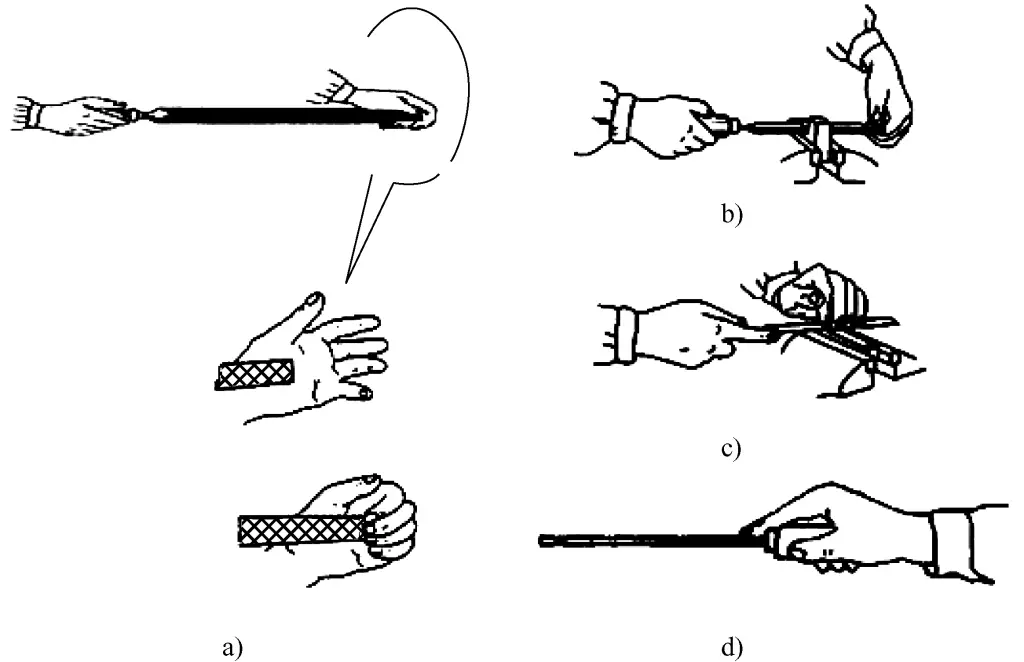

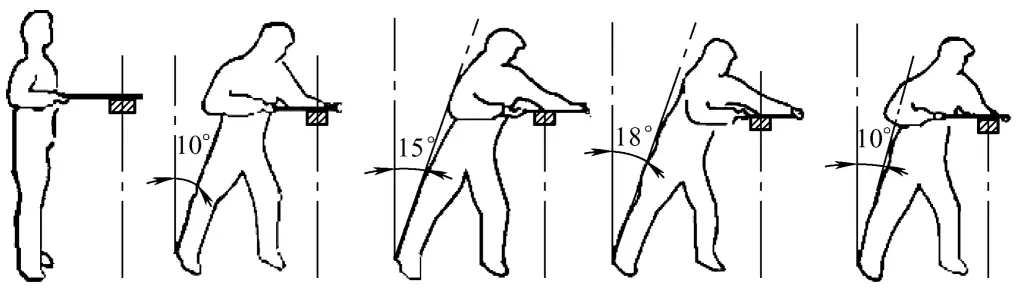

4) Proceso de archivo continuo. El proceso de archivo continuo se muestra en la Figura 22.

① El movimiento de limado es una combinación de movimientos del cuerpo y del brazo. Al empezar a limar, incline el cuerpo hacia delante unos 10°, con el codo derecho echado hacia atrás todo lo posible.

② Cuando la lima haya avanzado un tercio, incline el cuerpo hacia delante unos 15°, con la rodilla izquierda ligeramente flexionada.

③ Cuando la lima haya avanzado otro tercio, incline gradualmente el cuerpo hasta unos 18°.

④ Cuando la lima haya completado 2/3 de su recorrido completo, continúe empujando hacia delante para completar todo el recorrido de limado (Nota: El mango de la lima no debe tocar el borde de la pieza de trabajo). Utilice la fuerza de reacción de empujar la lima hacia delante para devolver el cuerpo a una posición de inclinación de 10° en la dirección opuesta al empuje hacia delante. (Nota: Mantenga ambos pies firmemente plantados cuando el cuerpo regrese, sin levantar ni mover los pies). Prepárese para el segundo movimiento de limado hacia delante.

⑤ Al devolver la lima, levántela ligeramente (no se aplica presión durante la carrera de retorno) y muévala ligeramente hacia un lado para juzgar la planitud de la superficie a partir de las marcas de la lima.

⑥ Durante todo el proceso de limado, la carrera de avance de la lima no debe ser inferior a 2/3 de la longitud total de la lima, con una frecuencia de limado de unas 30-40 veces/min.

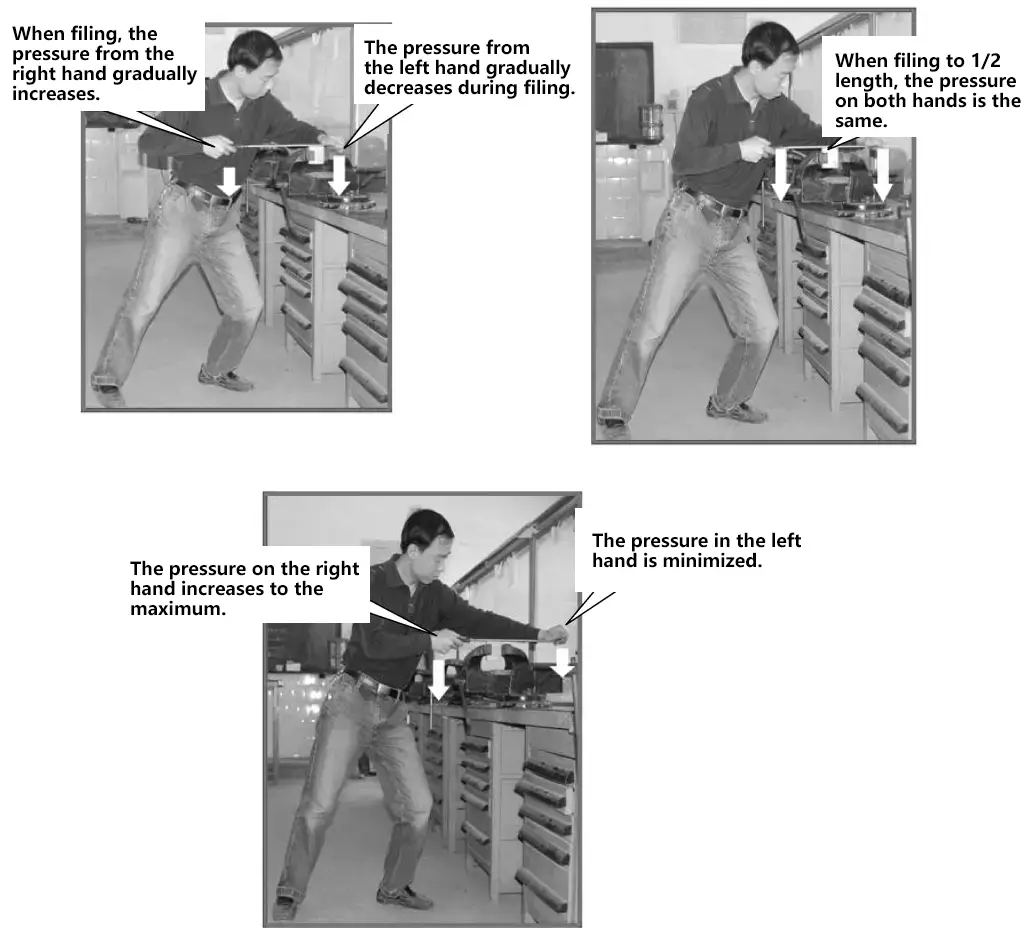

(5) Aplicación de la fuerza de presentación

La clave para garantizar una superficie de limado plana es equilibrar el momento de fuerza de limado, es decir, mantener un movimiento lineal horizontal de la lima durante la carrera de avance. Por lo tanto, al empujar la lima, la fuerza aplicada por ambas manos debe cambiar continuamente a medida que la lima avanza. La presión de la mano izquierda debe disminuir de grande a pequeña, mientras que la presión de la mano derecha aumenta de pequeña a grande, asegurando que los momentos de fuerza de ambas manos sean iguales en relación con el centro de la pieza, como se muestra en la figura 23.

3. Proceso de solicitud de piezas individuales

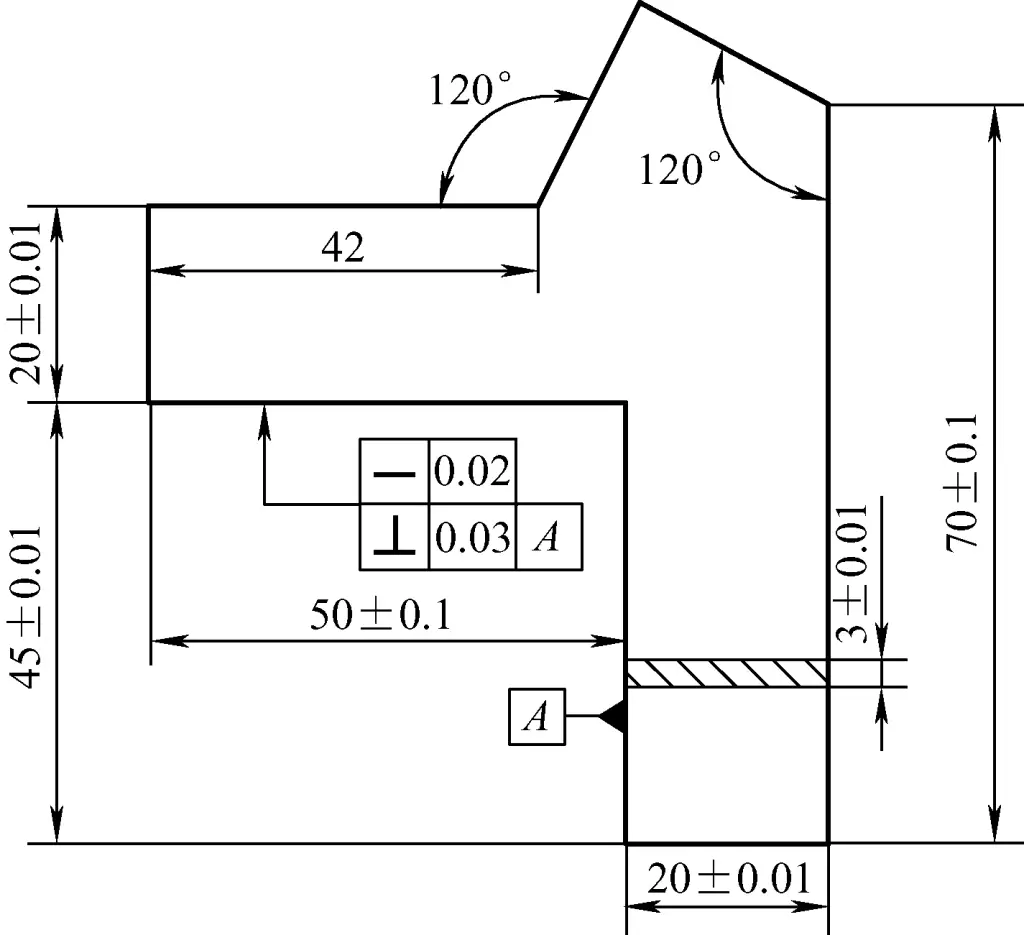

(1) Análisis del plano de la pieza

A través del análisis del dibujo de la pieza, se debe comprender la siguiente información de procesamiento:

1) La posición y el número de puntos de referencia.

2) Las tolerancias dimensionales, las tolerancias geométricas y los requisitos de rugosidad superficial de las superficies a limar en la pieza.

(2) Inspección de la pieza

Compruebe la pieza de acuerdo con la información del plano de la pieza:

1) Compruebe si el material de la pieza coincide con los requisitos técnicos del plano de la pieza.

2) Comprobar si hay defectos en la pieza.

① Utilice una regla de acero o un bloque de trazar para comprobar si la pieza está doblada, torcida o alabeada, así como errores de planitud; utilice una escuadra de prueba para comprobar preliminarmente su perpendicularidad y determinar si cumple las condiciones de procesamiento (si se pueden garantizar las tolerancias geométricas después del procesamiento).

Como se muestra en la figura 24, para una pieza en ángulo recto de chapa fina, compruebe la flexión, torsión o alabeo del material de la chapa fina antes de procesarlo. Las deformaciones menores pueden corregirse; si están muy deformadas, debe sustituirse la pieza.

② Utilice calibradores en combinación con una regla de acero para medir la pieza, especialmente los defectos cóncavos locales, para determinar si el tamaño mínimo es mayor que las dimensiones marcadas en el plano de la pieza, y evaluar la tolerancia de mecanizado. Si el tamaño mínimo de la pieza es menor que la dimensión marcada, o si la tolerancia de mecanizado es demasiado pequeña para garantizar las tolerancias dimensionales y geométricas después del procesamiento, debe considerarse una pieza defectuosa.

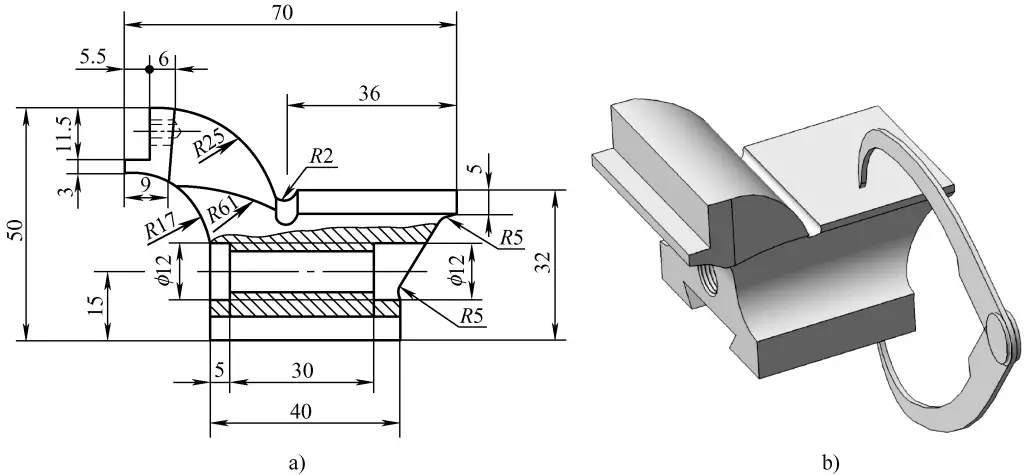

La figura 25 muestra el diagrama de mecanizado de la mordaza móvil de un tornillo de banco. Antes del mecanizado, utilice calibradores y reglas de acero para comprobar varias dimensiones y evaluar el margen de mecanizado. La figura 25b muestra la medición de la altura (32 mm) entre la plataforma y la base.

(3) Determinación del plan de tratamiento

1) Determinar el método de marcado.

2) Determinar la secuencia de tramitación del expediente.

① Para una sola pieza, normalmente se empieza por el acabado de la superficie de referencia para garantizar su precisión geométrica.

② Para una sola pieza, normalmente se asegura primero la perpendicularidad de la superficie procesada respecto a la referencia, después su paralelismo y dimensiones, y por último se afina su planitud. Después del acabado fino, asegúrese de que las tolerancias dimensionales, las tolerancias geométricas y la rugosidad de la superficie cumplen todos los requisitos marcados en el plano de la pieza.

③ Para evitar la deformación de la pieza durante el procesamiento, considere la posibilidad de procesar primero las formas internas y luego los contornos externos, especialmente en el caso de materiales de chapa fina.

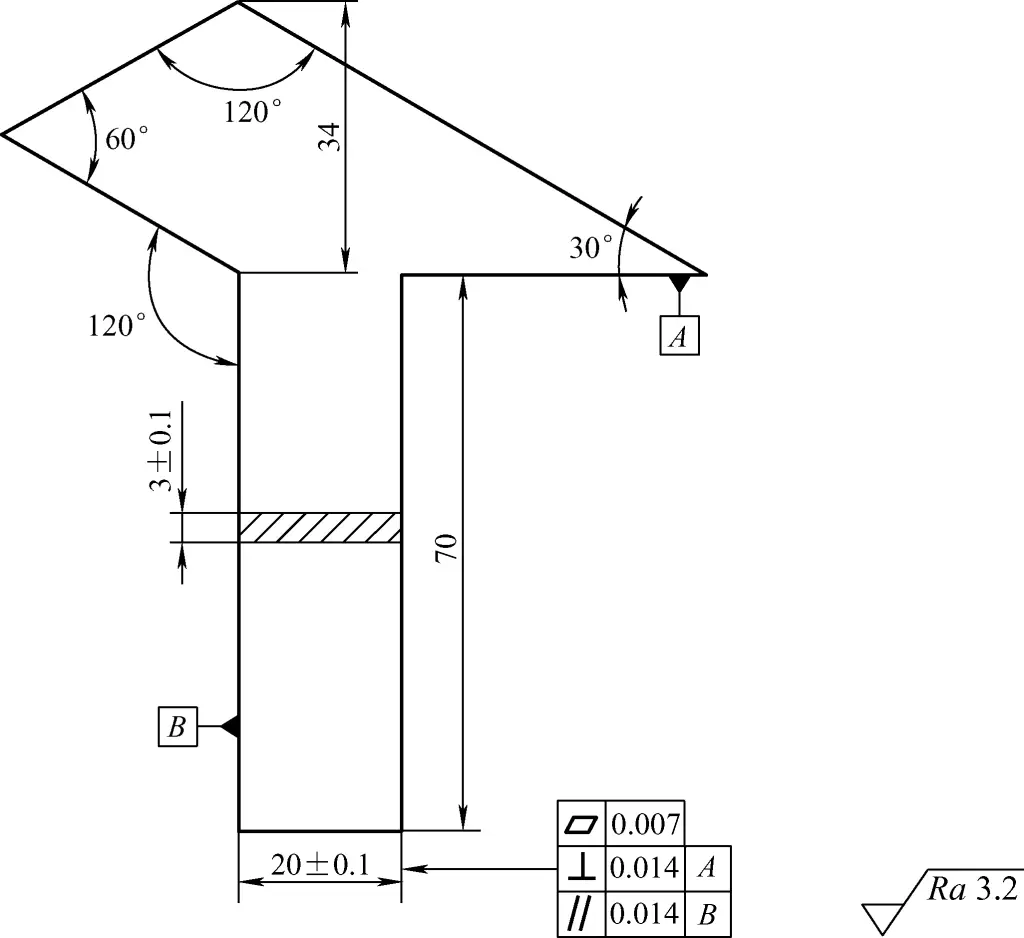

La figura 26 muestra una plantilla de medición de ángulos fabricada con material de chapa fina de 3 mm. Para evitar la deformación de la pieza de trabajo, procese primero el ángulo recto interior y el ángulo interior de 120° y, a continuación, procese el ángulo exterior de 120°.

3) Determinar el margen de mecanizado. Por lo general, las superficies limadas pasan por procesos de limado basto y limado fino (incluido el acabado fino), por lo que asignar razonablemente el margen de mecanizado puede conducir a resultados de procesamiento más eficientes.

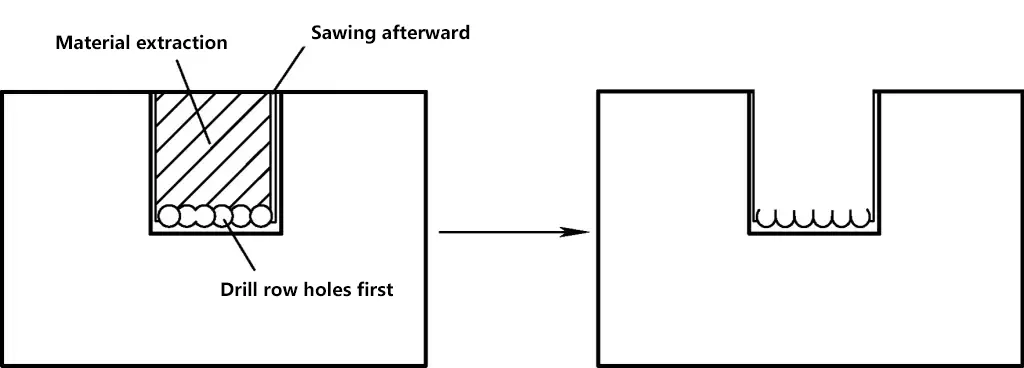

4) Determinar el método de arranque de material. Para piezas con ranuras internas, el proceso de eliminación de material sólido interno se denomina eliminación de material. Como se muestra en la Figura 27, el método de taladrado de agujeros seguido de cincelado o aserrado se utiliza comúnmente para la eliminación de material (ver métodos de taladrado para más detalles).

5) Durante el procesamiento, preste atención a los métodos adecuados de sujeción de la pieza de trabajo para evitar deformaciones.

(4) Problemas de medición durante el procesamiento

Durante el procesamiento, es crucial garantizar la precisión dimensional y la precisión geométrica de la pieza, y esforzarse por conseguir la precisión de la medición es un paso vital. En función del proceso de obtención de resultados de medición, las mediciones pueden dividirse en medición directa y medición indirecta.

1) Medición directa

Cualquier medición que permita obtener directamente y con precisión las dimensiones y los errores geométricos de la pieza mediante herramientas de medición se denomina medición directa. Esto incluye las dimensiones externas y los errores geométricos de las piezas. Las mediciones directas son relativamente fáciles de obtener resultados precisos y son más sencillas, por lo que no se tratarán más aquí.

2) Medición indirecta

Cualquier medición que no se pueda medir directamente con herramientas, o que se pueda medir directamente pero no se puedan obtener resultados precisos directamente, se denomina medición indirecta.

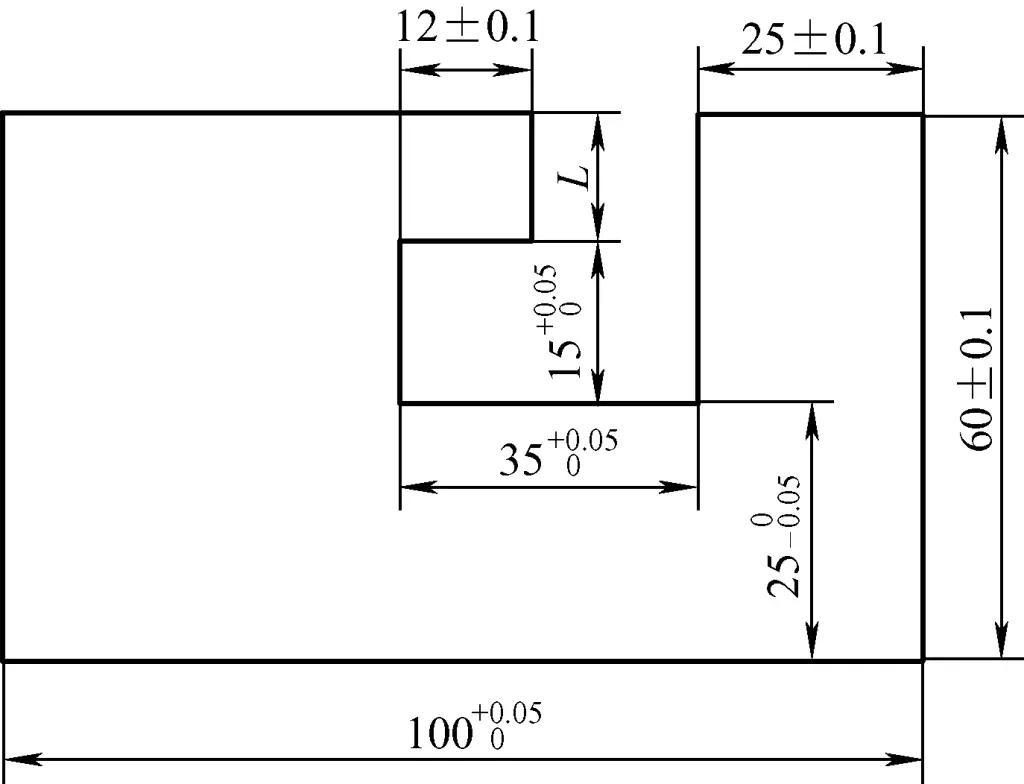

Como se muestra en la pieza de la figura 28, la dimensión de profundidad de 15+0.050 mm es difícil de medir con precisión utilizando un calibre de vernier. Por lo tanto, se puede utilizar el método de la cadena de dimensiones para calcular los valores de desviación superior e inferior de la dimensión L. Durante el limado, controle la dimensión L y el 250+0.05 mm para controlar los 15+0.050 dimensión en mm.

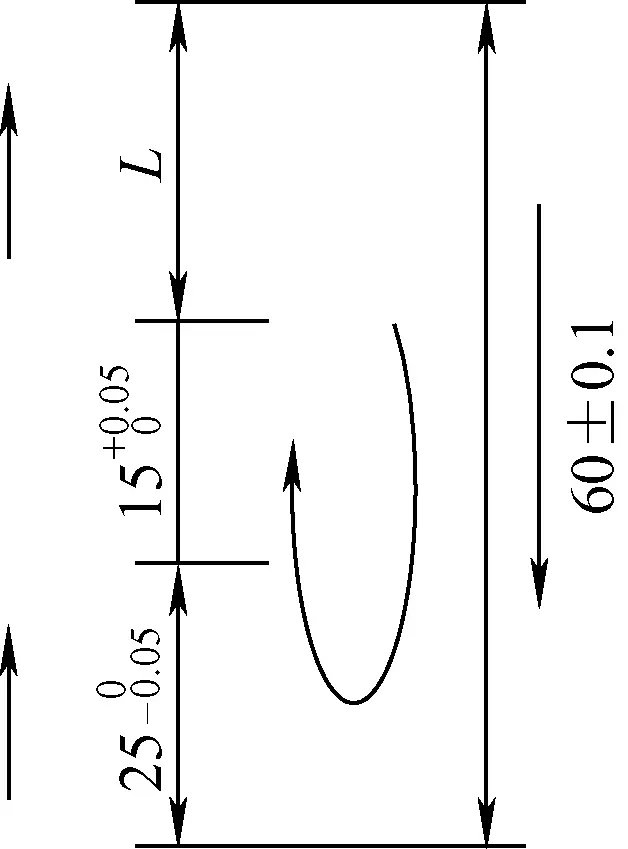

La figura 29 muestra un diagrama simplificado de esta cadena de dimensiones. El proceso de solución es el siguiente:

La dimensión L es el eslabón de cierre que se forma una vez determinadas todas las demás dimensiones. Siguiendo las flechas, (60±0,1) mm es un eslabón creciente, mientras que 250-0.05 mm y 15+0.050 mm son enlaces decrecientes. Por lo tanto, tenemos:

- Lmax=(60,1-24,95-15) mm =20,15mm

- Lmin=(59,9-25-15,05) mm =19,85mm

Por lo tanto, durante el limado, mida la dimensión L y la dimensión de 25 mm, y controle el rango de dimensión de limado a 250-0.05 mm y (20±0,15) mm para garantizar el requisito de precisión de limado de 15+0.050 mm.