I. Principio de conformado por flexión

El curvado es un método que consiste en utilizar matrices en una máquina curvadora para doblar chapas metálicas en un ángulo determinado, principalmente realizando curvas en línea recta.

Una plegadora forma un pliegue en una sola pasada. La conformación por plegado permite un control óptimo de la recuperación elástica. Más de 80% de las curvas de los vagones se realizan mediante conformado por plegado, que es un proceso clave. La precisión de las piezas conformadas por plegado repercute directamente en la precisión de montaje de los vagones.

II. Tipos de curvas

1. Formando material:

- curvas de acero al carbono

- codos de acero inoxidable

- curvas de aleación de aluminio

2. Formando radios de esquina:

- formación de esquinas de radio pequeño

- conformado de esquinas de gran radio

III. Proceso de conformado por plegado

El proceso de conformado por plegado tiene en cuenta principalmente la fuerza de plegado, las matrices de plegado, el diseño de la secuencia de plegado, así como el análisis de interferencias entre la pieza de trabajo y la matriz, la compensación de la desviación de plegado, etc.

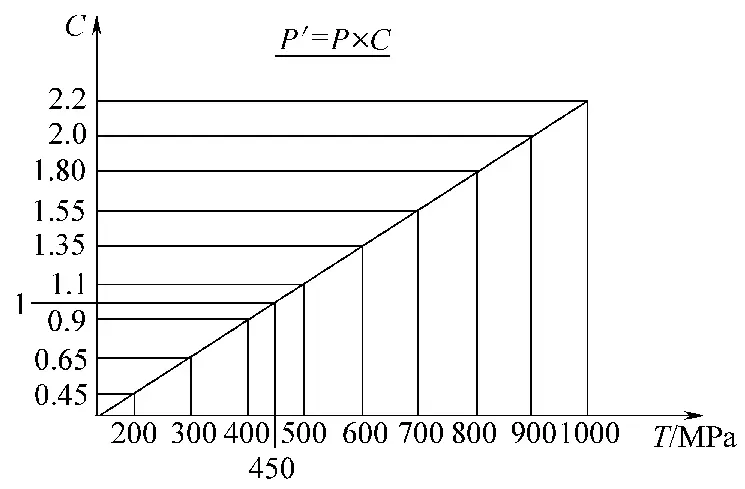

1. Cálculo de la fuerza de flexión

En fórmula para calcular la fuerza de flexión es la siguiente:

P = 1. 42*L*Rm*S2/(1000V)

En la fórmula,

- P - fuerza de flexión (kN);

- L - la longitud de la pieza doblada (mm);

- Rm - resistencia a la tracción (N/mm2);

- S - el grosor de la chapa (mm);

- V - la anchura de la ranura de la matriz (mm), que suele ser de 8 a 10 veces el grosor de la chapa;

- R - el radio de curvaturadonde R = 5V/32.

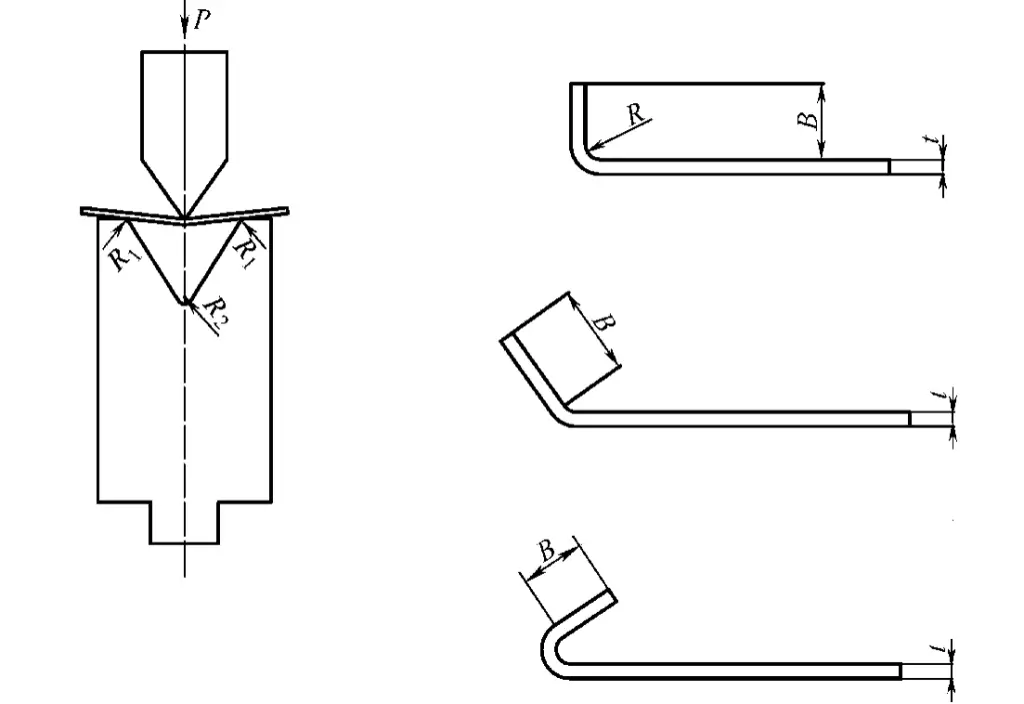

La figura 3-114 ilustra de forma esquemática el cálculo de la fuerza de flexión y la altura mínima de rebordeado.

El ángulo de flexión tiene una cierta relación con la altura mínima de rebordeado B, tal y como se detalla en la Tabla 3-89.

Tabla 3-89: Relación entre el ángulo de curvatura y la altura mínima de rebordeado

| Ángulo | B |

| 165° | 0. 58 V |

| 135° | 0. 60 V |

| 120° | 0. 62 V |

| 90° | 0. 65 V |

| 60° | 0. 80 V |

| 45° | 1. 00 V |

| 30° | 1. 30 V |

En condiciones de radio de curvatura estándar, la fuerza de curvatura puede seleccionarse directamente de la Tabla 3-90.

También puedes utilizar la siguiente calculadora de fuerzas de flexión:

2. Requisitos de radio de curvatura

El agrietamiento es una forma primaria de daño en las piezas curvadas. El radio de curvatura de la pieza no puede ser inferior al radio de curvatura mínimo del material seleccionado. Los radios de curvatura recomendados para los materiales de los vagones se pueden encontrar en las tablas 3-91 a 3-97. El radio de curvatura real utilizado no debe ser inferior a los valores recomendados en estas tablas, o la pieza curvada se agrietará y deberá desecharse.

3. Selección de la matriz de plegado

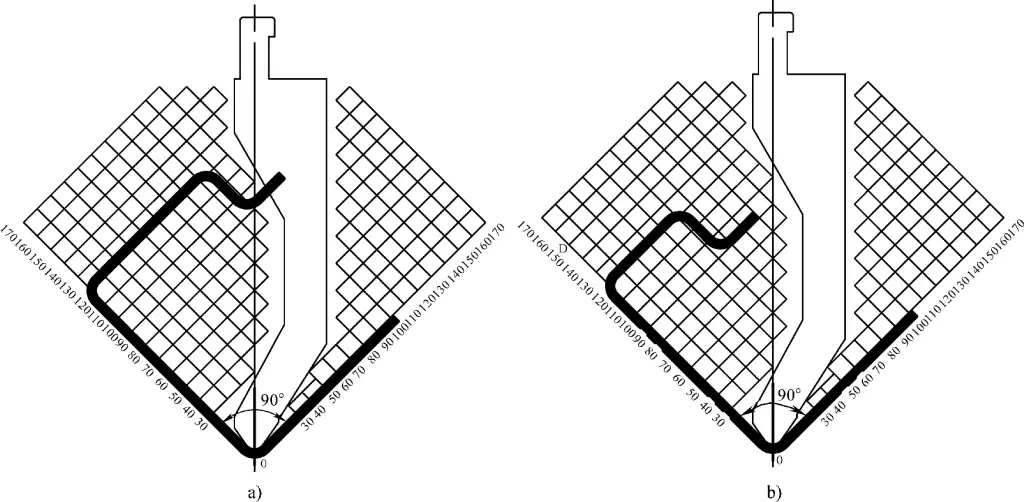

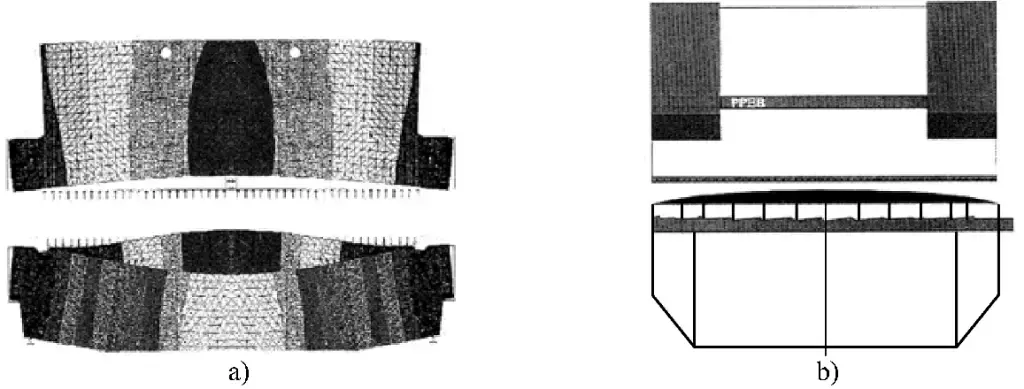

Hay que tener en cuenta dos factores: en primer lugar, la matriz se selecciona en función del radio de curvatura requerido por el plano; en segundo lugar, si habrá interferencias durante el curvado. Si se producen interferencias, es necesario ajustar la secuencia de plegado o sustituir la matriz. La figura 3-115 proporciona un método gráfico para determinar si se produce interferencia de doblado.

4. Cálculo de las dimensiones sin plegar de las piezas dobladas

Existen tres métodos para calcular el tamaño en blanco del vagón doblado piezas de estampaciónMétodo de cálculo de la capa neutra, método de reducción directa del espesor y método de estirado. El método de cálculo de la capa neutra utiliza el principio de que la longitud de la capa neutra permanece constante antes y después de la flexión, como se ha descrito en apartados anteriores.

Tabla 3-90: Tabla de fuerzas de flexión

| V | R | B |  | |||||||||||||||||

| 0.5 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 15 | 20 | 25 | 30 | |||

| 4 | 0.7 | 2.6 | 40 | 105 | T = 420 ~ 480N/ mm2 (C = 1) P = (kN/ m) | |||||||||||||||

| 6 | 0.9 | 3.9 | 26 | 69 | 106 | 153 | ||||||||||||||

| 8 | 1.5 | 5.2 | 20 | 55 | 80 | 115 | 180 | |||||||||||||

| 10 | 1.7 | 6.5 | 41 | 65 | 95 | 145 | 260 | |||||||||||||

| 12 | 2 | 7.8 | 55 | 80 | 120 | 215 | 335 | |||||||||||||

| 16 | 2. 7 | 10.4 | 60 | 90 | 160 | 250 | 360 | |||||||||||||

| 20 | 3. 4 | 13 | 75 | 130 | 200 | 290 | 520 | |||||||||||||

| 24 | 3. 9 | 15.6 | 106 | 166 | 240 | 426 | 666 | |||||||||||||

| 30 | 5 | 20 | 140 | 190 | 340 | 540 | 770 | |||||||||||||

| 35 | 6 | 23 | 170 | 300 | 460 | 660 | ||||||||||||||

| 40 | 7 | 26 | 150 | 260 | 400 | 580 | 1030 | |||||||||||||

| 50 | 8.5 | 32 | 210 | 320 | 460 | 820 | 1280 | |||||||||||||

| 55 | 9 | 36 | 300 | 420 | 750 | 1170 | ||||||||||||||

| 60 | 10 | 39 | 270 | 390 | 690 | 1070 | ||||||||||||||

| 70 | 11.7 | 45 | 330 | 590 | 920 | 1320 | ||||||||||||||

| 80 | 13.5 | 52 | 290 | 520 | 800 | 1160 | 1800 | |||||||||||||

| 90 | 15 | 58 | 460 | 710 | 1030 | 1600 | ||||||||||||||

| 100 | 17 | 65 | 410 | 640 | 930 | 1440 | ||||||||||||||

| 120 | 20 | 78 | 540 | 770 | 1200 | |||||||||||||||

| 140 | 24 | 91 | 660 | 1030 | 1830 | |||||||||||||||

| 200 | 31 | 130 | 719 | 1278 | 1997 | |||||||||||||||

| 250 | 39 | 163 | 1020 | 1598 | 2300 | |||||||||||||||

| 300 | 47 | 195 | 852 | 1331 | 1917 | |||||||||||||||

| 350 | 55 | 228 | 1141 | 1643 | ||||||||||||||||

Tabla 3-91: Radios de curvatura del acero estructural al carbono y del acero estructural de baja aleación y alta resistencia

| Calidad del material | Dirección de flexión | Espesor de la placa | |||||||||||||||

| >1 ≤1.5 | >1.5 ≤2.5 | >2.5 ≤3 | >3 ≤4 | >4 ≤5 | >5 ≤6 | >6 ≤7 | >7 ≤8 | >8 ≤10 | >10 ≤12 | >12 ≤14 | >14 ≤16 | >16 ≤18 | >18 ≤20 | >20 ≤25 | >25 ≤30 | ||

| Q235 | t | 1.6 | 2. 5 | 3 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 36 | 40 | 50 | 60 |

| n | 1.6 | 2. 5 | 3 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 | |

| Q275 | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - B | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - A | t | 2.5 | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | A | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

| Q345 Q345R | t | 2.5 | A | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

1. t" indica una flexión perpendicular a la dirección de laminado, "n" indica una flexión paralela a la dirección de laminado.

2. Los datos anteriores son adecuados para curvas de 90 grados.

Tabla 3-92: Radio de empalme estándar para chapas de acero estructural de alta resistencia templadas y revenidas

| Calidad del material | Espesor de placa entre 3-16 mm | |

| Flexión perpendicular a la dirección de laminación | Flexión paralela al sentido de rodadura | |

| Q460 | 3t | 4t |

| Q500 | 3t | 4t |

| Q550 | 3t | 4t |

| Q620 | 3t | 4t |

| Q690 | 3t | 4t |

| Q890 | 3t | 4t |

| Q960 | 4t | 5t |

Tabla 3-93: Radios de curvatura normalizados para chapas de acero inoxidable austenítico (Unidad: mm)

| Espesor de la placa | SUS301L -LT/ DLT1 ST | SUS301L - MT1 HT | SUS304 |

| 0.6 | - | 2. 0 | 0.6 |

| 0.8 | 2. 0 | 3 | 0.8 |

| 1 | 2. 0 | 3. 0 | 1. 0 |

| 1.2 | 2. 0 | 3. 0 | 1. 2 |

| 1.5 | 2. 0 | 5. 0 | 1. 5 |

| 2 | 3. 0 | 7. 0 | 2. 0 |

| 2.5 | 3. 0 | 10. 0 | 2. 5 |

| 3 | 5. 0 | 13. 0 | 3. 0 |

| 4 | 7. 0 | 19. 0 | 4. 0 |

| 4.5 | 7. 0 | 19. 0 | 4. 5 |

| 5 | - | - | 5. 0 |

| 6 | - | - | 6. 0 |

Tabla 3-94: Radios de curvatura estándar para acero inoxidable 1.4003

(Unidad: mm)

| Espesor de la placa | Radio de curvatura | |

| Flexión perpendicular a la dirección de laminación | Flexión paralela al sentido de rodadura | |

| >1 ~1.5 | 2 | 3 |

| >1.5 ~ 2.5 | 3 | 3 |

| >2.5 ~3 | 4 | 4 |

| >3 ~4 | 5 | 6 |

| >4 ~5 | 8 | 10 |

| >5~6 | 10 | 12 |

| >6~7 | 12 | 16 |

| >7~8 | 16 | 20 |

| >8 ~10 | 20 | 25 |

| >10 ~12 | 25 | 30 |

Tabla 3-95: Radios de curvatura estándar para ENAW5052 (Aluminio-Magnesio 2,5) Aleación de aluminio

(Unidad: mm)

| Condición | Espesor nominal / mm | Radio de curvatura | ||

| Superar | A | 180° | 90° | |

| O/ H111 | 1.5 | 3 | 0.5t | 0.5t |

| 3.0 | 6 | - | 1.0t | |

| 6.0 | 12.5 | - | 2.0t | |

Tabla 3-96: Radios de curvatura estándar para ENAW5083 (Aluminio-Magnesio 4,5, Manganeso 0,7) Aleación de aluminio

(Unidad: mm)

| Condición | Espesor nominal / mm | Radio de curvatura | ||

| Superar | A | 180° | 90° | |

| O/ H111 | 0.5 | 1.5 | 1.0t | 1.0t |

| 1.5 | 3.0 | 1.5t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

Tabla 3-97: Radios de curvatura estándar para la aleación de aluminio ENAW6082 (aluminio-silicio-magnesio-manganeso)

(Unidad: mm)

| Condición | Espesor nominal | Radio de curvatura | ||

| Superar | A | 180° | 90° | |

| O | ≥0.4 | 0.5 | 1.0t | 0.5t |

| 1. 5 | 3.0 | 1.0t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

| T4 | ≥0.4 | 1.5 | 3. 0t | 1.5t |

| 1.5 | 3.0 | 3. 0t | 2.0t | |

| 3.0 | 6.0 | - | 3.0t | |

| 6.0 | 12.5 | - | 4.0t | |

| T6 | ≥0.4 | 1.5 | - | 2.5t |

| 1.5 | 3.0 | - | 3.5t | |

| 3.0 | 6 | - | 4.5t | |

| 6 | 12.5 | - | 6.0t | |

a) Estado de interferencia

b) Estado de no interferencia

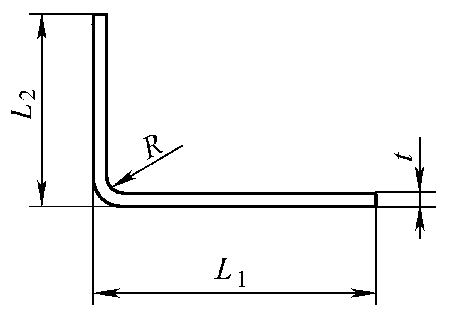

1) Método de sustracción directa del espesor de la chapa (Figura 3-116):

- Cuando el espesor de la chapa es de 1≤6mm, el radio de la esquina de curvatura es de 2t≤R, R≥1, y el ángulo de curvatura es de 90°,

Longitud en blanco: L = L1 + L2 - 2t (Ecuación 3-35) - Cuando el espesor de la chapa es de t≤6mm, el radio de la esquina de curvatura es de 2t≤R, R≥t, y el ángulo de curvatura es de 135°,

Longitud en blanco: L = L1 + L2 - t (Ecuación 3-36)

Dado que el espesor del material, el radio de la esquina de la curva y la anchura de la ranura en V de la matriz inferior se mantienen constantes con los valores de la Tabla 3-98, para las curvas de 90° de acero inoxidable SUS301L, el cálculo de la longitud desarrollada deduce un valor λ por curva.

2) Método gráfico:

Cuando la estructura de la curva es compleja, con múltiples radios de esquina y ángulos de conformación, los métodos de cálculo anteriores pueden dar lugar a errores. Empleando el método gráfico para medir la capa neutra se pueden determinar con rapidez y precisión las dimensiones desarrolladas.

IV. Equipos de conformado por plegado

1. Parámetros técnicos de la máquina curvadora CNC

La plegadora CNC es el equipo más utilizado para componentes de flexión en vagones de pasajeros. La Tabla 3-99 presenta los parámetros técnicos de algunas máquinas curvadoras fabricadas por Huangshi Forging Machine Tool Co., Ltd.

Tabla 3-98: Parámetros de cálculo de la longitud desarrollada de las curvas de chapa de acero de la serie SUS301L

| Material | Espesor de la chapa | Radio de esquina estándar R | Valor de reducción λ | Brida mínima | Anchura de la ranura en V de la matriz inferior |

| Acero inoxidable LT,ST, DLT | 1.0 | 2.0 | 2.4 | 10 | 15 |

| 1.5 | 2.0 | 3.1 | 10 | 15 | |

| 2.0 | 3.0 | 4.3 | 15 | 20 | |

| 2.5 | 3.0 | 5.0 | 20 | 25 | |

| 3.0 | 5.0 | 6.7 | 20 | 30 | |

| 4.0 | 7.0 | 9.0 | 25 | 35 | |

| Acero inoxidable MT, HT | 0.8 | 3.0 | 2.4 | 10 | 15 |

| 1.0 | 3.0 | 2.7 | 10 | 15 | |

| 1.5 | 5.0 | 4.2 | 15 | 20 | |

| 2.0 | 7.0 | 5.8 | 20 | 25 | |

| 2.5 | 10.0 | 7.8 | 28 | 40 | |

| 3.0 | 13.0 | 9.7 | 28 | 40 |

Tabla 3-99 Parámetros técnicos de la máquina curvadora CNC

| Modelo | 80/3200 | 160/3200 | 320/4000 | 400/4000 |

| Fuerza nominal/kN | 800 | 1600 | 3200 | 4000 |

| Longitud de plegado/mm | 3200 | 3200 | 3200 | 4000 |

| Distancia entre columnas/mm | 2700 | 2700 | 2700 | 3500 |

| Profundidad de garganta/mm | 400 | 400 | 400 | 500 |

| Carrera del pistón/mm | 170 | 170 | 170 | 200 |

| Altura de la mesa de trabajo/mm | 800 | 800 | 800 | 800 |

| Altura de montaje de la matriz/mm | 600 | 600 | 600 | 600 |

| Potencia del motor principal/kW | 5. 5 | 11 | 18.5 | 22. 5 |

| Número de cilindros de compensación | 3 | 3 | 3 | 4 |

| Número de ejes de control | 3 + 2 | 3 + 2 | 3 + 2 | 3 + 2 |

| Recorrido eje X/mm | 500 | 500 | 500 | 500 |

| Velocidad eje X/(mm/s) | 200 | 200 | 200 | 200 |

2. Función de compensación de flexión de la máquina plegadora CNC

Especialmente durante el proceso de curvado de piezas largas, la corredera se deforma debido a la rigidez insuficiente en la dirección longitudinal de la máquina curvadora y a la disposición de los cilindros hidráulicos, lo que provoca diferentes ángulos de curvado en el centro y en los extremos. Por esta razón, la máquina curvadora está equipada con un dispositivo de compensación de la deformación para compensar durante el curvado (Figura 3-117).

V. Matrices de doblado

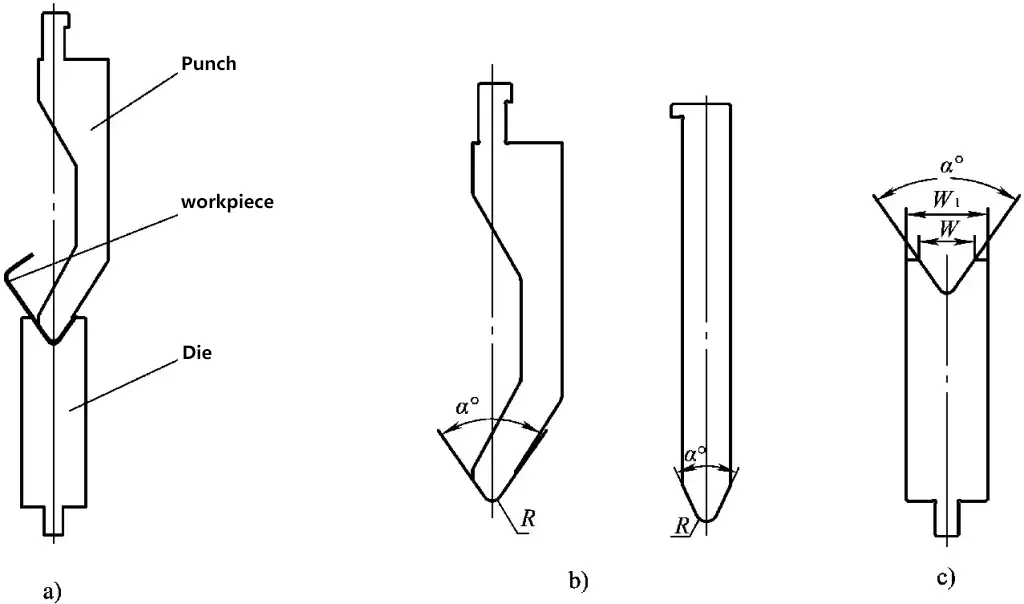

1. Estructura de los troqueles de la máquina dobladora

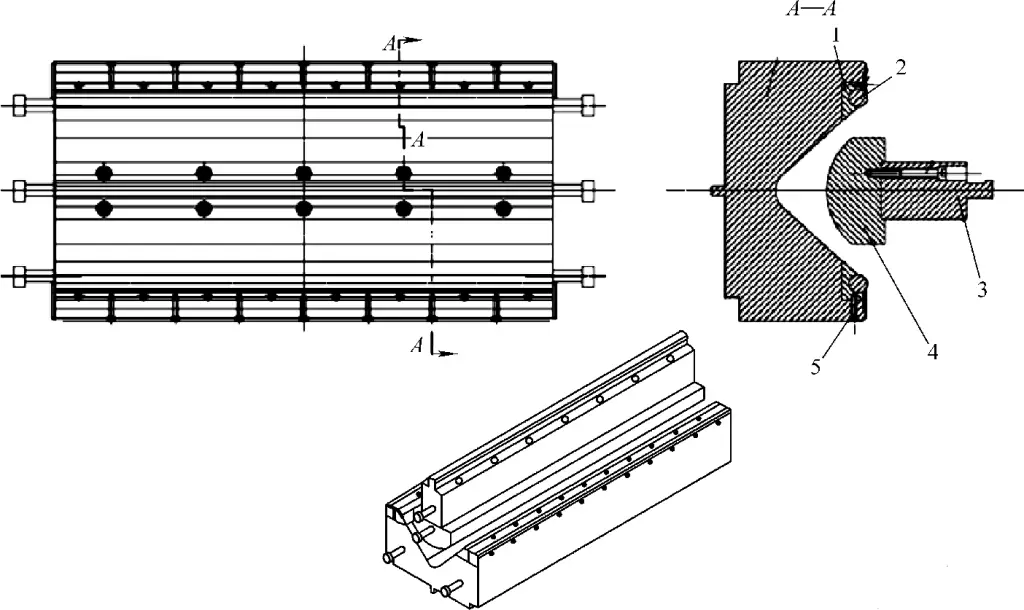

Las matrices de las plegadoras se clasifican en tipos generales y especializados. Los troqueles especializados están diseñados para piezas concretas. La mayoría de las operaciones de plegado utilizan matrices generales. La estructura de las matrices se muestra en la Figura 3-118.

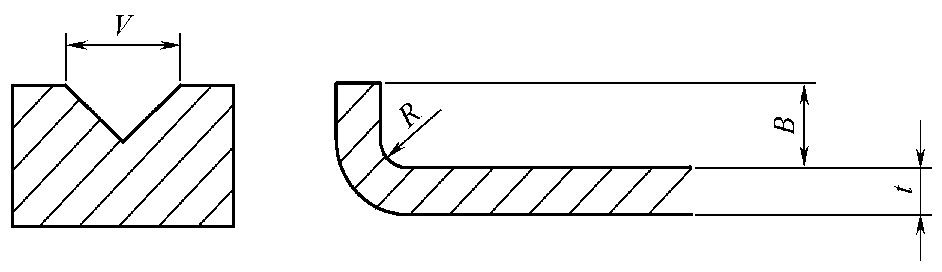

Los tres elementos clave en el diseño de las matrices de las plegadoras son: las dimensiones estructurales de la pieza de sujeción de la matriz (relacionadas con el equipo), la forma de la matriz superior y el ángulo de la pieza de trabajo, y la anchura y el ángulo de la ranura en V de la matriz inferior.

a) Estado de funcionamiento de la matriz de plegado

b) Estructura de la matriz superior

c) Estructura de la matriz inferior

1) Como se muestra en la Figura 3-118b, el radio de la esquina redondeada de la parte de trabajo de la matriz de doblado superior se diseña de acuerdo a los requerimientos de la pieza de trabajo doblada. El ángulo se diseña en función del springback del material y del requisito de profundidad para entrar en la matriz inferior. La forma de la sección transversal de la matriz superior puede ser recta o curva.

2) Como se muestra en la figura 3-118c, el tamaño de la parte de trabajo de la matriz de plegado inferior, denominada W, se diseña en función del grosor de la chapa y del radio de la esquina redondeada. El ángulo se diseña de acuerdo con el springback del material y el requisito de coincidir con la matriz superior. Los ángulos de las matrices superior e inferior son idénticos.

Los ángulos y anchuras de las ranuras en V de las matrices de doblado suelen tener valores estándar. Para materiales como el acero al carbono y la aleación de aluminio, se suele utilizar un ángulo de 84°, mientras que para el acero inoxidable, que tiene un springback mayor, el ángulo suele ser inferior a 75°. La anchura de la ranura en V de la matriz inferior suele ser ocho veces el grosor de la chapa.

Tras equiparlas con troqueles específicos, las prensa plegadora puede formar piezas de algunas formas especiales.

2. Materiales para matrices de prensas plegadoras

Los materiales de las matrices para prensas plegadoras suelen ser acero 70, 42CrMo, T10 y Cr12MoV, con una dureza de tratamiento térmico superior a 50 HRC.

VI. Elementos de calidad de la flexión

La precisión dimensional de la sección transversal es uno de los principales indicadores de precisión de una pieza doblada. Muchos factores pueden influir en esta precisión, como la matriz de plegado, la precisión de la pieza en bruto, la secuencia de plegado y el método de posicionamiento.

1. Matriz de doblado

Las dimensiones desplegadas de una pieza doblada son únicas. Seleccionar la matriz de plegado correcta (superior e inferior) es esencial para garantizar la precisión de las dimensiones de plegado. De lo contrario, no se puede garantizar la precisión de plegado requerida.

2. Precisión en blanco

Las piezas en bruto proceden principalmente de cizallacorte, troquelado o punzonado con torreta. Los distintos métodos de corte dan lugar a diferentes precisiones de la pieza en bruto. El proceso de corte debe elegirse en función de los requisitos de precisión de la pieza curvada para satisfacer las necesidades de precisión del curvado. Además de la precisión dimensional de la pieza en bruto, la condición de la pieza en bruto, como rebabas, dobleces laterales y planitud, también afectará directamente a la precisión de la pieza doblada.

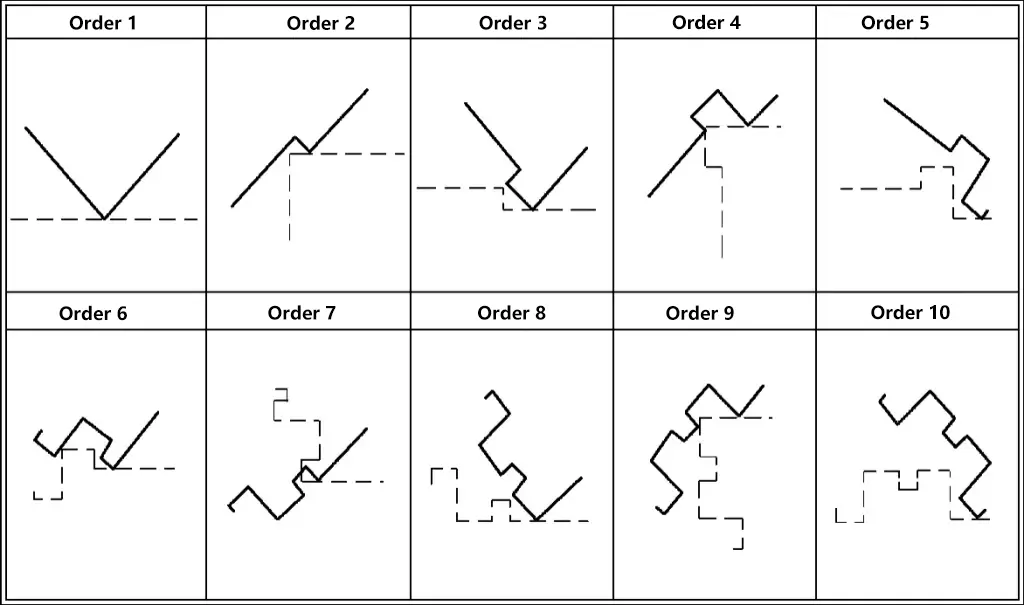

3. Secuencia de flexión

Cuando se curvan formas complejas, debe elegirse una secuencia de curvado adecuada para completar la formación de curvado al tiempo que se garantizan los requisitos de tolerancia dimensional.

4. Método de posicionamiento

El posicionamiento se divide en frontal y lateral. Para garantizar la precisión del plegado, es mejor tener un posicionamiento frontal por metro en la plegadora. Algunas piezas curvadas también requieren un posicionamiento lateral para mejorar la precisión de posicionamiento.

VII. Ejemplos de producción de piezas conformadas curvadas

1. Formación de la flexión de la viga de refuerzo del panel exterior

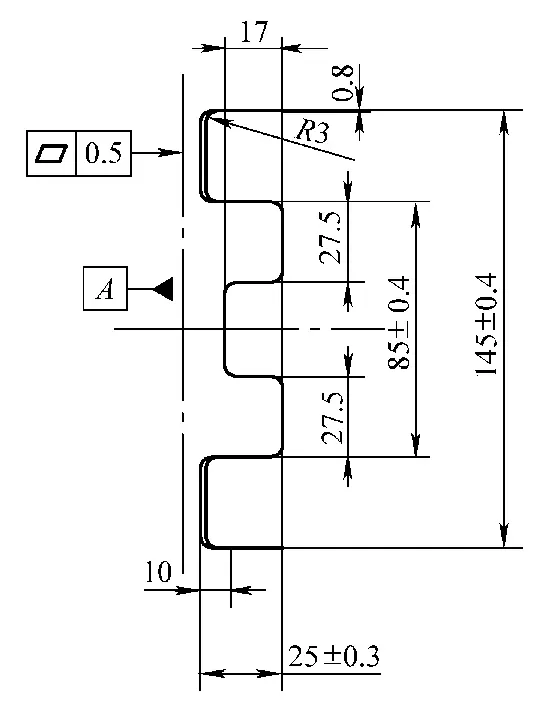

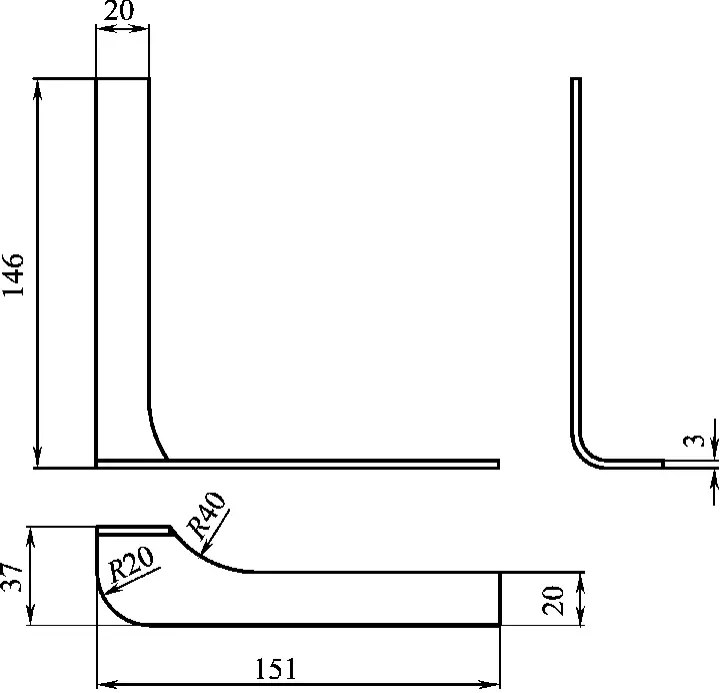

La figura 3-119 muestra el diagrama de la pieza de trabajo de la viga de refuerzo del panel exterior, fabricada con chapa de acero inoxidable SUS301L-HT de 0,8 mm de espesor.

Como puede verse en la figura, esta pieza doblada requiere una gran precisión en sus dimensiones e implica múltiples operaciones de doblado. Si la secuencia de plegado no se organiza correctamente, la pieza puede interferir con el molde durante el proceso de plegado, incumpliendo los requisitos de precisión.

Solución 1: Corte por láser → Nivelación de una curva → Conformación.

La secuencia de plegado sigue el esquema mostrado en la Figura 3-120. Esto cumple los requisitos de uso en la producción real, gracias a la alta precisión del corte por láser, el pequeño error acumulativo y la capacidad de implementar el posicionamiento multipunto durante el plegado.

Solución 2: Cizallado → Entallado → Nivelado → Doblado → Conformado.

Debido a la escasa precisión del cizallamiento, el posicionamiento multipunto afectaría a las cotas de flexión de las curvas intermedias. En este caso, no se puede utilizar el posicionamiento multipunto; sólo se puede aplicar el posicionamiento de un único punto base. Tomando como ejemplo la viga de refuerzo del panel exterior, los dos dobleces más exteriores deben realizarse en primer lugar.

Aprovechando la precisión de posicionamiento de la plegadora CNC, el error de cizallamiento se transfiere a los lados exteriores, donde no se requiere precisión. Posteriormente, se realiza el plegado de las ocho curvas internas.

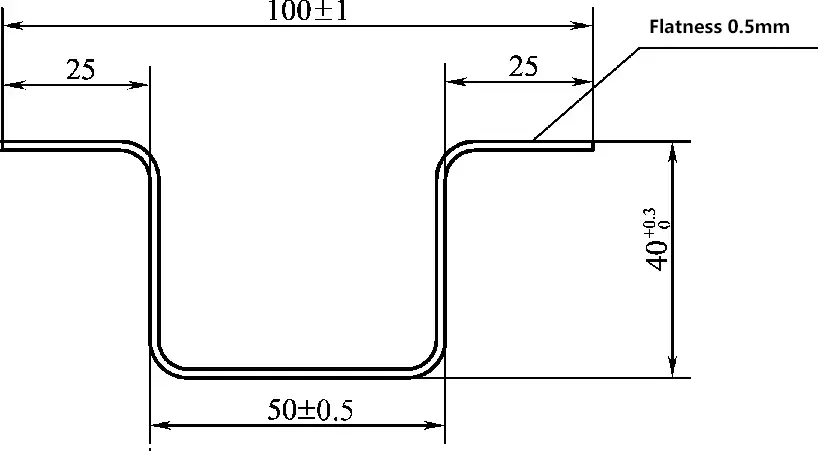

2. Formación por flexión de vigas en forma de sombrero

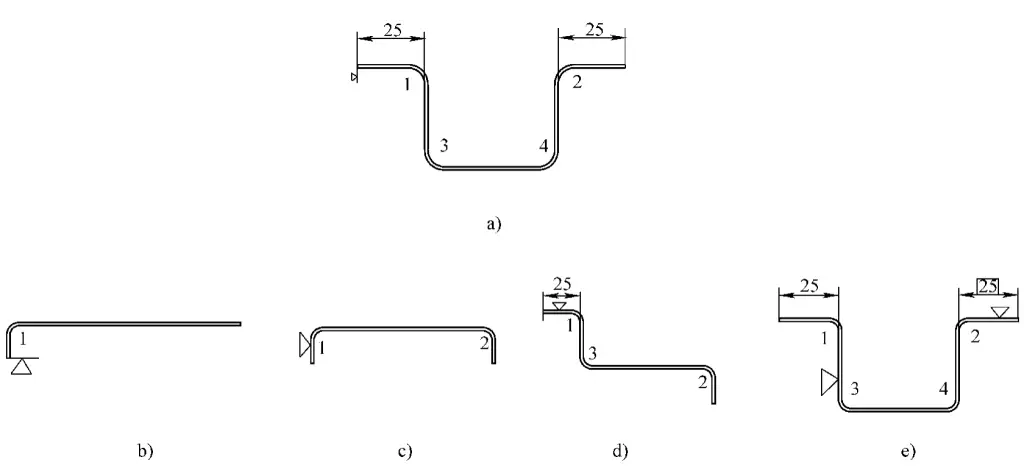

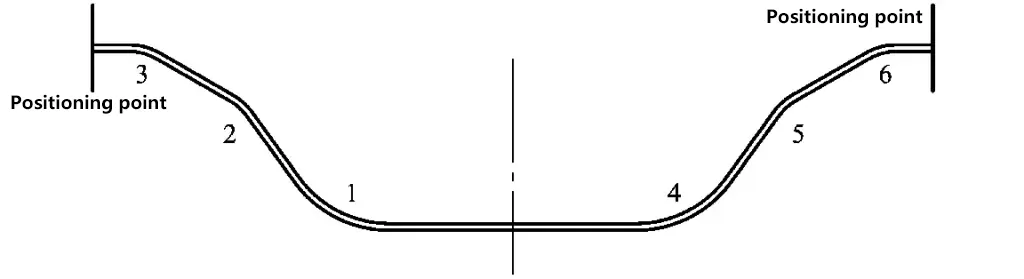

La figura 3-121 muestra la vista en sección transversal de la pieza en bruto de doblado del montante lateral. La pieza tiene una longitud de 3500 mm y está fabricada con chapa de acero inoxidable SUS301L-HT de 1 mm de espesor.

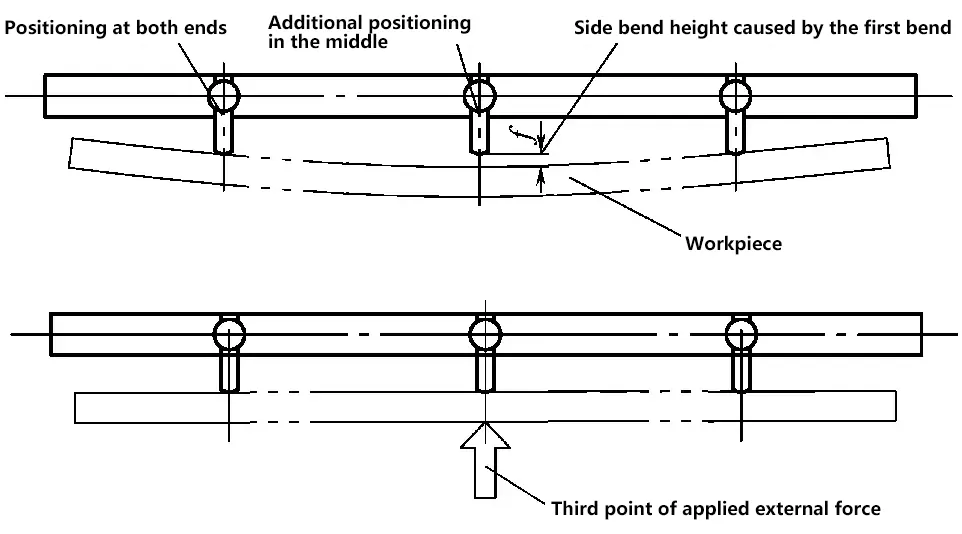

Este componente requiere un alto grado de precisión en las dimensiones de la sección transversal para garantizar la calidad del proceso de plegado posterior. Dada la necesidad de mantener ciertos niveles de tolerancia en las dimensiones de la sección transversal, la secuencia de doblado se ha diseñado como se ilustra en la Figura 3-122.

Debido a la longitud de este componente, es propenso a doblarse lateralmente durante el proceso de plegado. Este problema es inevitable. Por lo tanto, a partir de la segunda curvatura, se debe utilizar un método de posicionamiento en tres puntos para el curvado (Figura 3-123), es decir, después de forzar un posicionamiento en línea recta en tres puntos de la superficie de posicionamiento, proceder al curvado.

3. Formación del ángulo de hierro

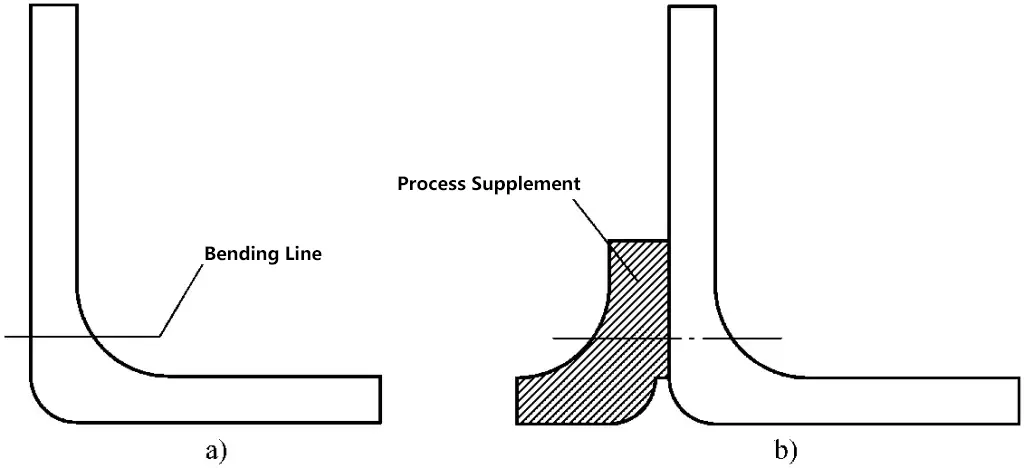

La figura 3-124 muestra el diagrama del componente de hierro angular, fabricado con acero de intemperie de 3 mm de espesor. Se trata de un simple pieza de flexiónpero los lados de la línea de flexión son asimétricos.

Dado que el doblado es un proceso de doblado libre, la línea de doblado puede desviarse bajo la acción de la fuerza excéntrica, lo que provoca que el componente no sea conforme. Para solucionar este problema, se adopta la solución de añadir material suplementario al proceso, como se muestra en la figura 3-125. El material suplementario se corta después del curvado. El material suplementario se corta después del curvado.

a) Las líneas de flexión son asimétricas en ambos lados

b) El material suplementario del proceso lo hace simétrico

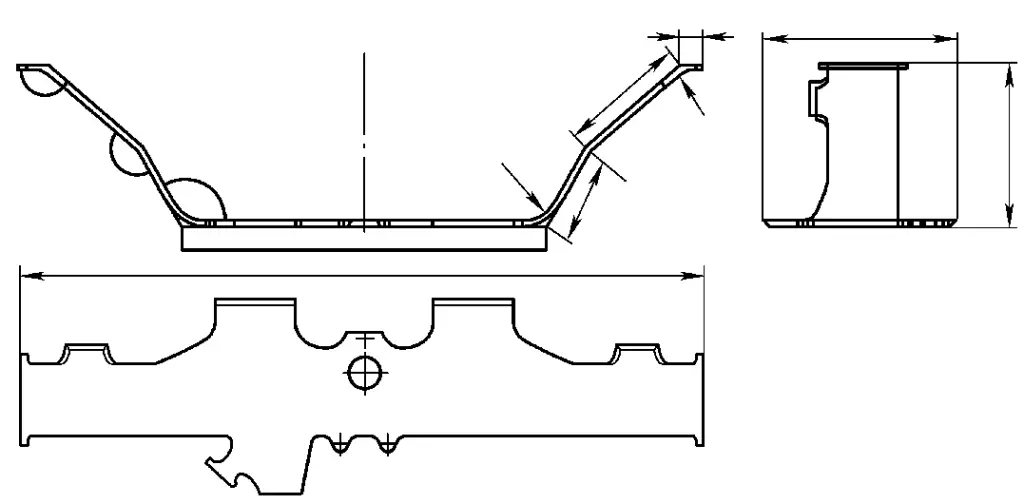

4. Formación de la curvatura de la placa de cubierta del bogie

La figura 3-126 muestra la placa de cubierta del bogie, fabricada con chapa de acero S355J2G3 de 12 mm de espesor. Este tipo de piezas suelen conformarse de una sola vez utilizando un molde. Sin embargo, si la pieza es lo suficientemente pequeña como para levantarla manualmente, es más probable que el uso de una plegadora para el conformado garantice la precisión dimensional.

El flujo del proceso de fabricación de este componente es el siguiente: Chorreado con arena de la superficie de la chapa de acero para eliminar el óxido → Corte por láser de la materia prima → Rectificado de las rebabas → Procesamiento del bisel → Doblado para darle forma.

La figura 3-127 ilustra el proceso de plegado, con puntos de posicionamiento en ambos extremos. El método de posicionamiento, la secuencia de plegado y la matriz de plegado son los tres factores principales.

1) Método de posicionamiento:

Dado que la placa de cubierta inferior es un componente largo y delgado, durante el plegado debe utilizarse una combinación de métodos de posicionamiento posterior y lateral. El posicionamiento posterior debe realizarse en un plano horizontal para garantizar la rectitud de la pieza después del plegado.

2) Secuencia de flexión:

Para facilitar la operación y un posicionamiento preciso, el curvado se realiza desde el centro hacia ambos extremos. La secuencia de doblado es el lado interior R100 → R50 → lado exterior R100. La pieza en bruto se corta con láser, que tiene una gran precisión dimensional. Los dos extremos se posicionan por separado, con lo que el error acumulado es menor.

3) Matriz de doblado:

La cantidad de springback de la conformación de la plegadora se asegura controlando el recorrido de la corredera de la plegadora. No se han tomado medidas para controlar el springback en la matriz. La estructura de la matriz se muestra en la Figura 3-128.

1 - Presione el asiento de la columna

2 - Columna de puerta

3 - Asiento Puerta Superior

4 - Puerta superior

5 - Puerta inferior