Durante el procesamiento de los componentes de chapa metálica, pueden producirse diversas deformaciones, como la deformación por springback tras la eliminación de fuerzas externas, la deformación por tensión causada por tensiones internas debidas a la restricción del material, la deformación debida al tratamiento térmico, la deformación por transporte de material o colisiones, y la deformación causada por materias primas irregulares, entre otras. Si no se corrigen estas deformaciones en las piezas, pueden afectar al correcto ensamblaje de toda la estructura de chapa, reducir la calidad del montaje e incluso poner en peligro la resistencia y la vida útil del componente.

El proceso de eliminación de deformaciones en componentes de chapa metálica se conoce colectivamente como enderezado. El enderezado es un método utilizado para corregir la forma geométrica de estructuras de acero y materias primas que no cumplen los requisitos del producto, provocando un cierto grado de deformación plástica, con lo que se consigue la geometría requerida por el producto. Todas las deformaciones deben ser enderezadas antes de proceder a su posterior transformación o montaje. El enderezado es una de las operaciones básicas importantes en transformación de chapa.

Los métodos habituales de enderezado de chapas metálicas incluyen el enderezado manual, el enderezado mecánico y el enderezado por llama. El enderezado manual se utiliza principalmente para corregir los defectos de forma y tamaño de las piezas de chapa metálica después del conformado, o para situaciones en las que el enderezado mecánico no es posible debido a las limitaciones del equipo de producción. Dado que la operación manual es flexible, eficaz y de bajo coste, se utiliza ampliamente en la producción.

El enderezado mecánico se utiliza generalmente para enderezar y aplanar materias primas metálicas y grandes piezas brutas de chapa (chapas, perfiles de acero, etc.). El enderezado por llama se utiliza principalmente para enderezar y aplanar grandes piezas de chapa. Dado que se ve mínimamente afectado por los lugares de procesamiento y las condiciones de los equipos, es especialmente adecuado para operaciones sobre el terreno o en entornos ajenos a los talleres.

El enderezado manual utiliza herramientas manuales (mazos o martillos) para golpear partes específicas de una pieza en una plataforma de trabajo. Mediante las operaciones de "compresión" y "alivio" sobre la pieza en bruto, el metal de las zonas más apretadas se estira, haciendo que las longitudes de las fibras de todas las capas tiendan a la uniformidad, con lo que se consigue el enderezado. Dado que los componentes de chapa metálica difieren en material, estructura y causas de deformación, los métodos específicos de enderezado manual también varían.

I. Técnicas de enderezado manual de chapas finas de acero

Las chapas finas de acero son especialmente propensas a deformarse durante el transporte y la fabricación del producto debido a tensiones localizadas, altas temperaturas o un almacenamiento irregular a la intemperie durante periodos prolongados. La corrección de chapas finas de acero es una operación altamente cualificada y relativamente difícil.

Durante el proceso de enderezado, primero hay que analizar el tipo de deformación o la combinación de deformaciones básicas presentes, en función del estado de la chapa fina. Tras determinar qué zonas de la chapa están sueltas (fibras largas) y qué zonas están tensas (fibras cortas), proceda con las operaciones de enderezado posteriores.

1. Determinar "suelto" y "apretado"

"Flojo" y "Tenso" son los términos utilizados por los chapistas para describir las condiciones desiguales de la superficie de las chapas de acero debidas a diferencias en la tensión localizada. En la práctica, las zonas en las que el material se estira y aparece irregular o combado se denominan "sueltas", mientras que las zonas en las que el material no se ha deformado y permanece plano se denominan "apretadas". El objetivo del enderezado es aflojar las zonas "apretadas" o apretar las zonas "flojas", consiguiendo una tensión uniforme en toda la chapa para corregir la deformación.

Antes de enderezar, debe inspeccionar la deformación de la chapa de acero. Las zonas "sueltas" o "apretadas" pueden identificarse basándose en la experiencia: las zonas que parecen levantadas o deprimidas, moviéndose notablemente cuando se aplica presión, se clasifican como "sueltas", mientras que las zonas relativamente planas se consideran "apretadas". Cuando se coloca una placa de acero fina y desigual sobre una plataforma plana sólida, algunas zonas se levantarán, mientras que otras presionarán firmemente contra la plataforma.

Si los bordes de la placa delgada quedan planos contra la plataforma pero el centro se abomba, el centro está "suelto" y los bordes están "apretados". Si el centro queda plano pero los bordes forman una ondulación, entonces los bordes se consideran "sueltos".

Si no está clara la distinción entre "Flojo" y "Tenso" en una chapa de acero, puede empezar aplicando un martilleo circular en las regiones internas apropiadas cerca de los bordes, transformando las deformaciones irregulares en patrones regulares. Después, proceda a relajar las zonas tensas.

En los casos en que exista un abombamiento local grave que dificulte la relajación de las zonas circundantes, aplique primero calor localizado en la zona abombada. Esto hace que la zona abultada se contraiga hasta que quede plana en su mayor parte, tras lo cual se puede aplicar el enderezado en frío. Al corregir, asegúrese de que la pieza se voltea y se golpea por ambos lados.

2. Operaciones de enderezado de chapas finas de acero

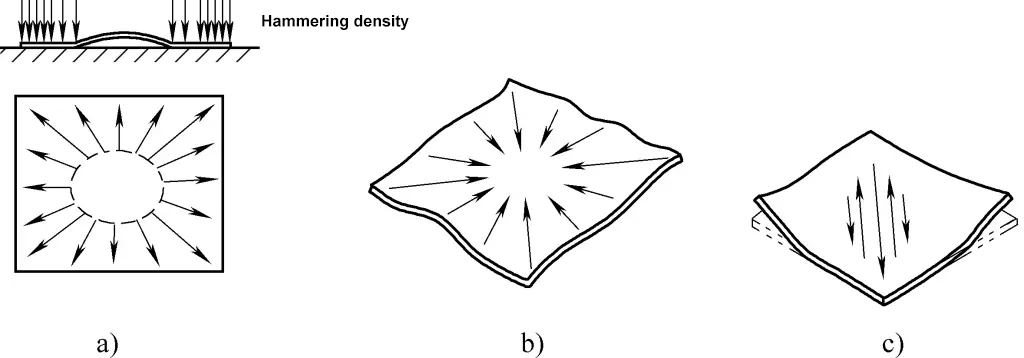

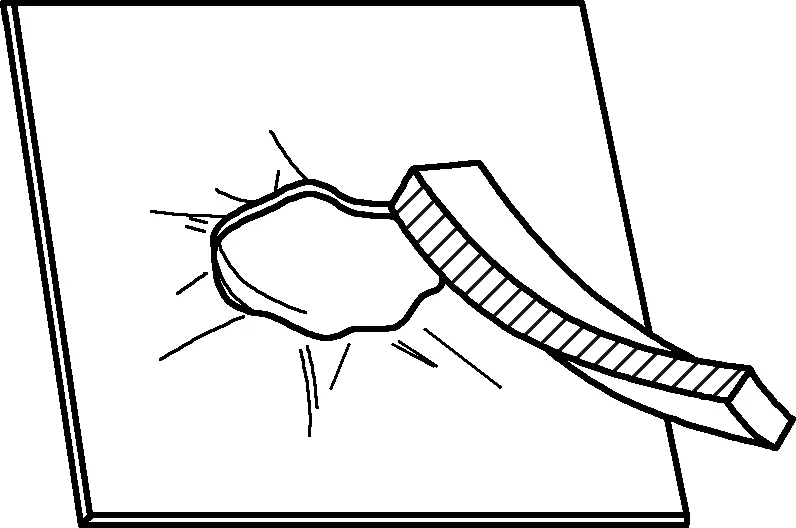

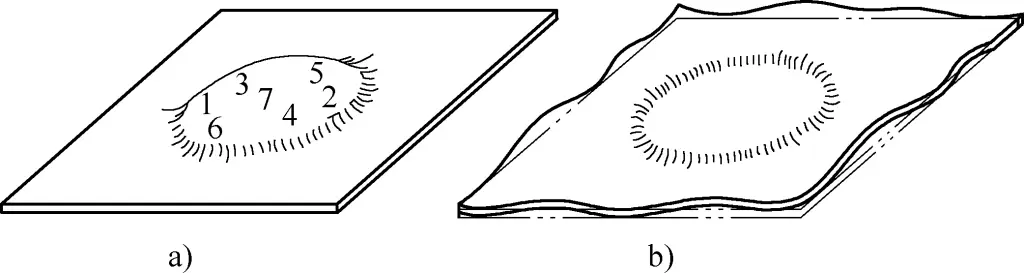

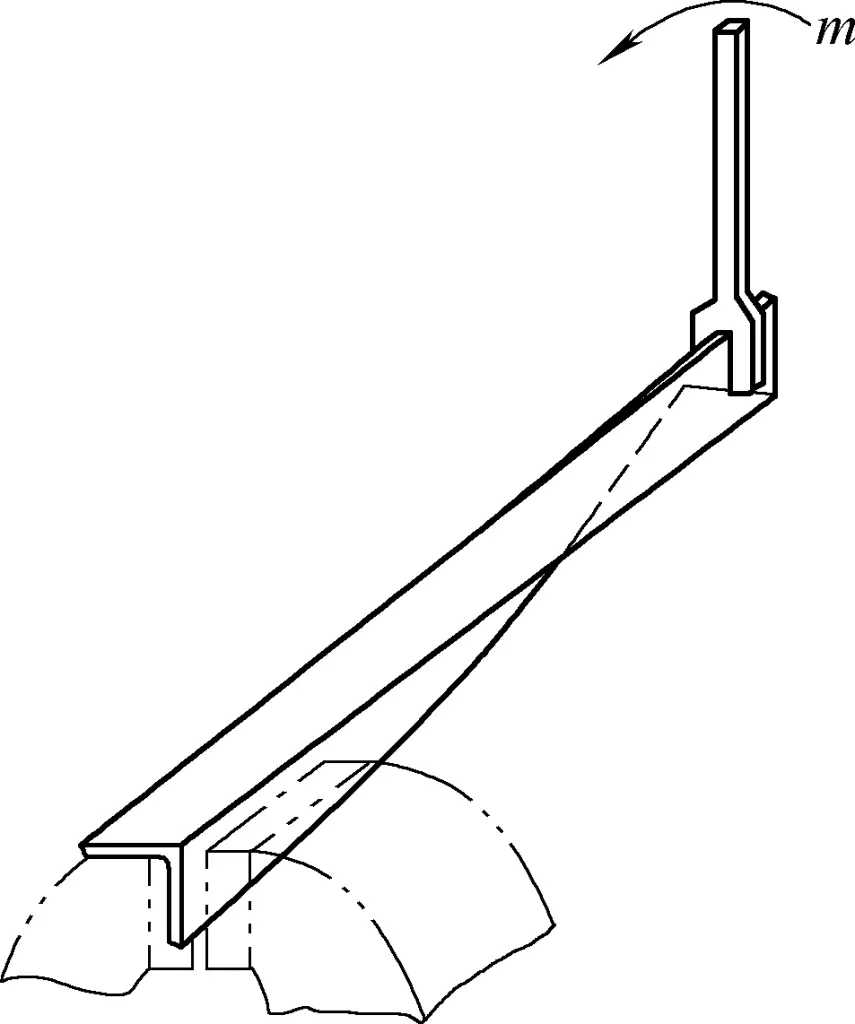

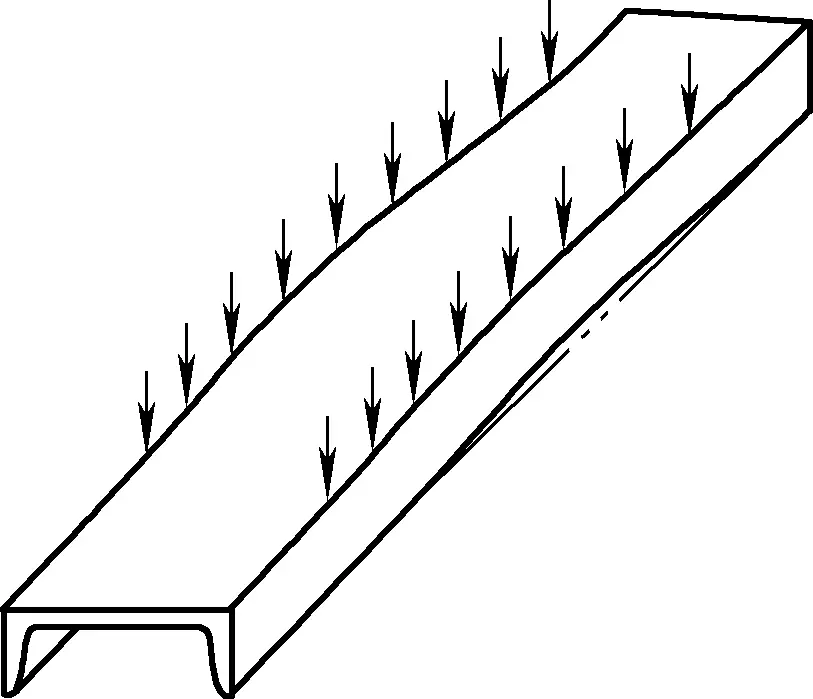

Los patrones de deformación en placas delgadas incluyen abombamiento en el centro, bordes ondulados y alabeo hacia arriba en las esquinas, como se muestra en la Figura 1.

a) Abultamiento en el centro

b) Bordes ondulados

c) Alabeo ascendente en las esquinas

La figura 1 muestra el enderezamiento de una protuberancia en el centro de una placa de acero delgada. Una protuberancia en el centro indica que las fibras en el centro de la placa son más largas que alrededor de los bordes, lo que comúnmente se describe como que los bordes están "apretados" y el centro "suelto."

La zona abultada se asemeja a una mancha húmeda en un trozo de papel fino que tiene cierta capacidad de absorción; vista desde un lado, la parte abultada es más alta que el plano circundante, y sus bordes están en estado tenso. Desde el lado opuesto, la zona aparece más baja que la superficie circundante, y sus bordes también están en estado tenso. Si las longitudes de las fibras de la placa se corrigen para que sean relativamente iguales, la protuberancia desaparecerá y la placa quedará plana.

En el enderezado manual, hay que martillar alrededor de los bordes de la chapa, empezando cerca de la zona abombada y extendiéndose gradualmente hacia fuera, como muestran las flechas de la figura 1. Cuanto más se acerque a los bordes, más denso y duro debe ser el martilleo. Cuanto más se acerque a los bordes, más denso y duro debe ser el martilleo. El objetivo es estirar las fibras circunferenciales alrededor de la zona abultada proporcionalmente en la dirección radial. Esto iguala las longitudes de las fibras en toda la placa, eliminando así el abultamiento central.

Si hay varios puntos abultados adyacentes en la superficie de la placa fina, primero debe martillar ligeramente las zonas entre los abultamientos para fusionar varios puntos en una sola zona. A continuación, aplique el método antes mencionado para martillar alrededor de los bordes y aplanar la placa.

La figura 1b muestra el enderezamiento de los bordes ondulados de una placa. Esta deformación indica que las fibras de los bordes de la placa son más largas que las del centro. En otras palabras, los bordes están "sueltos" y el centro está "apretado", de forma muy parecida a una hoja de papel empapada que se ha secado.

El enderezamiento manual de los bordes ondulados debe consistir en martillar gradualmente desde los bordes hacia el centro, como muestran las flechas de la Figura 1b. La densidad de los golpes de martillo debe aumentar desde los bordes hacia el centro, y la fuerza de cada golpe también debe aumentar, de modo que las fibras del centro se estiren. Al final, las longitudes de las fibras en toda la placa se igualarán y se obtendrá el resultado de enderezamiento deseado.

Si la placa delgada experimenta deformaciones irregulares tales como torsión, como la deformación de alabeo diagonal mostrada en la Figura 1c, indica que hay un área de tensión de tracción perpendicular a la dirección del alabeo diagonal en el área media de la placa delgada, y la dirección de tensión de tracción es a lo largo de la dirección larga de esta área de tensión.

A partir de este análisis, la deformación de la placa delgada se debe a que las fibras en la dirección de la tensión de tracción son ligeramente más cortas que las que las rodean. Durante la corrección manual, se debe empezar a martillar progresivamente hacia el centro desde ambos extremos a lo largo de la dirección de la zona de tensión, haciendo que las fibras de la zona de tensión se estiren y se vuelvan tan largas como las fibras de alrededor, consiguiendo así la corrección.

En el caso de los tres tipos de deformaciones antes mencionados, la corrección también puede efectuarse, por lo general, con una tabla de impacto (también conocida como "slapper"). La tabla de golpeo se fabrica con una placa de acero de buena elasticidad, con un grosor de 3-5 mm, una anchura no inferior a 40 mm y una longitud no inferior a 400 mm. Las dimensiones específicas de la tabla de golpeo dependen del grosor y el tamaño de la placa que se corrige.

El objetivo de golpear la parte elevada (o suelta) de la zona de deformación con la tabla de golpeo es hacer que las fibras del material golpeado se acorten, alineándolas con las fibras circundantes en longitud, logrando así la corrección.

Como el grosor de la tabla de golpeo es mucho mayor que el de la placa fina, y su rigidez también es mayor, también puede comprimir y estirar las fibras en las zonas tensionadas del material para lograr la corrección. Debido a que la superficie de contacto entre la tabla de golpeo y la placa corregida es grande y la fuerza se distribuye uniformemente, no hay marcas de martillo, y la eficiencia de corrección es relativamente alta. Sin embargo, la deformación causada por el golpeo no es muy grande, por lo que sólo es adecuado para la corrección inicial en grandes áreas.

3. Precauciones durante las operaciones de corrección

Al corregir la deformación de una protuberancia en el centro de una placa delgada, evite martillar directamente la protuberancia. Esto se debe a que la placa delgada tiene poca rigidez normal superficial, y martillar la protuberancia puede alargar aún más las fibras en la protuberancia debido a la compresión, empeorando la protuberancia.

Cuando se corrige una placa delgada, ya sea acortando las fibras más largas en la zona abombada o alargando las fibras más cortas en la zona tensa, siempre se debe proceder de forma gradual y uniforme desde los bordes hacia el centro de deformación, y la fuerza de corrección debe aumentar gradualmente. Está prohibido comenzar desde el centro de la deformación, ya que esto puede provocar deformaciones más complejas, dificultando la corrección posterior.

Además, evite los cambios irregulares en la fuerza de corrección, que pueden provocar un estiramiento o contracción desigual de las fibras, lo que daría lugar a zonas contiguas de deformación que complicarían las correcciones posteriores y aumentarían la carga de trabajo.

II. Técnicas de corrección manual de metales no férreos

Los no ferrosos metales comúnmente utilizados para piezas de chapa metálica incluyen las aleaciones de aluminio y las aleaciones de cobre, y sus propiedades mecánicas son relativamente bajas. Sin embargo, para mejorar la trabajabilidad del material, los metales que pueden reforzarse mediante tratamiento térmico suelen utilizarse en su estado recocido cuando se entregan en fábrica.

Dado que los metales no férreos son propensos a mostrar marcas de martillo en su superficie tras el martilleo, al corregir y conformar chapas de metales no férreos se suele utilizar como herramienta de corrección un trozo de tira de caucho de dureza media (también llamado slapper). La finalidad de este golpeteo es provocar una deformación por contracción tangencial del material en la zona de contacto con la tira de caucho, a lo largo de toda la tira.

1. Operación de corrección de piezas planas de chapa fina

Los metales no ferrosos tienen una buena trabajabilidad. Su dureza es relativamente baja en condiciones de trabajo, y el espesor de la chapa también es pequeño, por lo que la rigidez normal de la superficie es débil. Por lo tanto, es fácil que se deforme, pero es difícil que toda la chapa quede plana. Cualquier pequeño impacto o manipulación inadecuada puede causar nuevos desniveles.

Por lo tanto, al corregir chapas finas de metales no férreos, es importante ser meticuloso, utilizar un manejo suave y poseer un cierto nivel de habilidad. En primer lugar, debe analizarse la deformación para localizar las zonas deformadas y comprender su naturaleza, y sólo entonces debe seleccionarse el método adecuado y las zonas específicas para la corrección.

Durante la corrección, observe con atención y actúe lentamente. La zona de deformación (si es "floja" o "tensa" se determina del mismo modo que se describe para las chapas finas de acero) debe identificarse con precisión antes de seleccionar el método de corrección adecuado y las herramientas correspondientes.

Las deformaciones habituales de las placas planas son el abombamiento central y la ondulación de los bordes.

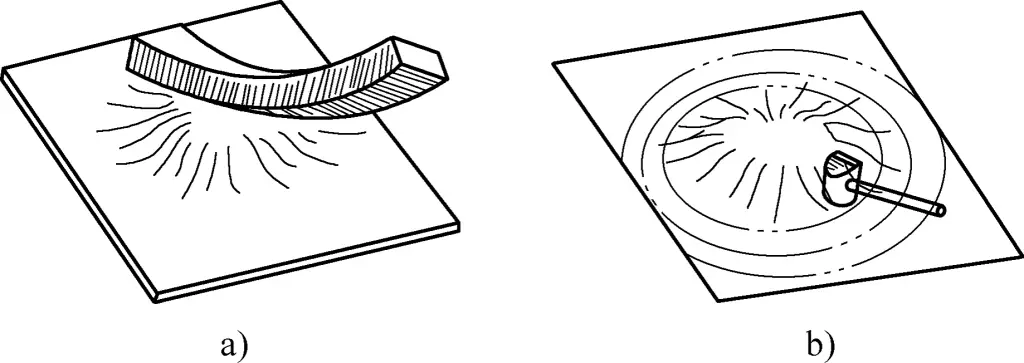

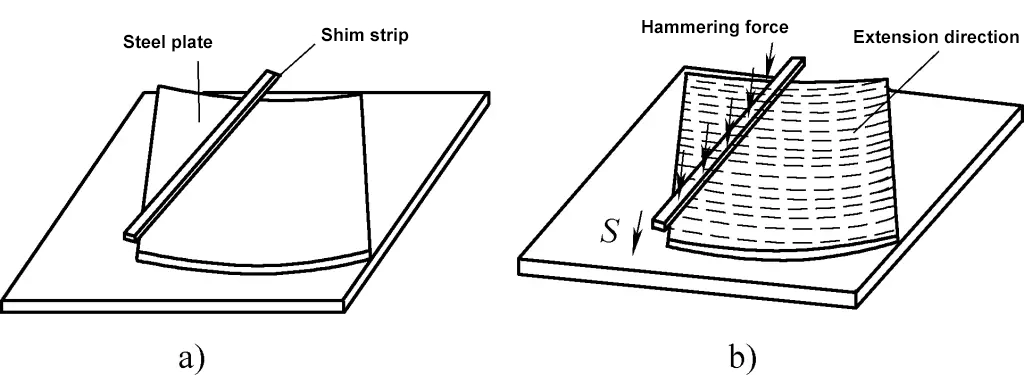

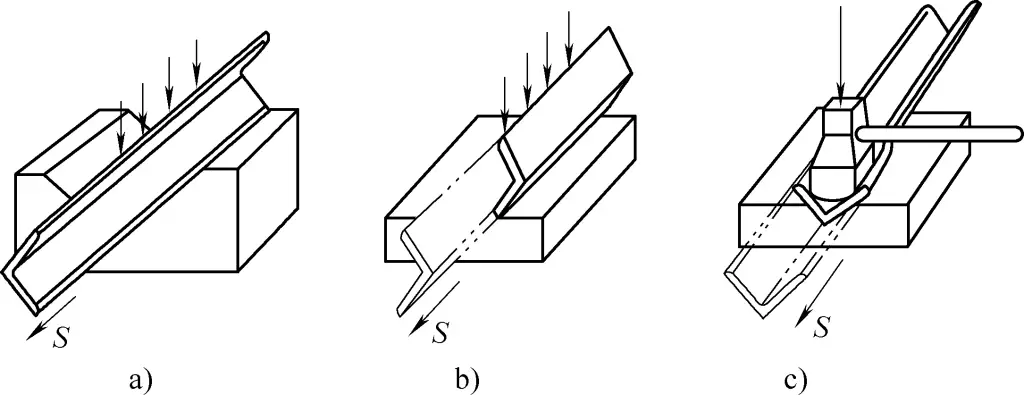

(1) Corrección del abombamiento

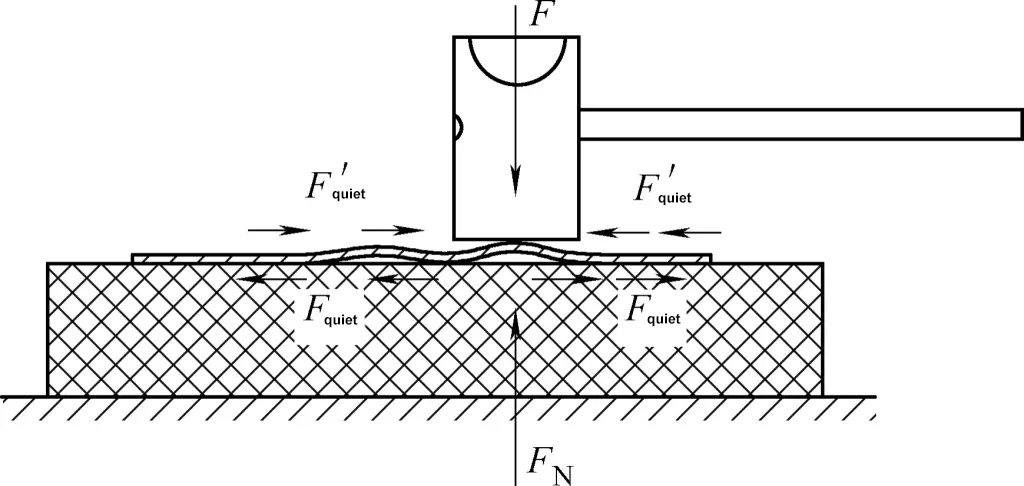

La operación de corrección del abombamiento se muestra en la figura 2. Coloque la superficie abombada de la placa plana boca arriba sobre la plataforma, ejerciendo una ligera presión en las cuatro esquinas para asegurarse de que los bordes de la placa entran en contacto con la plataforma. En primer lugar, utilice la tira de caucho para abofetear toda la superficie, asegurándose de que la tira cubre la zona abombada, haciendo que el material de la zona abombada se contraiga (véase la figura 2a). En este punto, el grado de abombamiento se reduce y el límite entre las zonas abombadas y no abombadas se difumina.

a) Banda de goma que golpea la placa fina abombada

b) Martilleo en los bordes

A continuación, utilice un martillo de cobre o aluminio para martillar alrededor de los bordes de la zona abombada, empezando por el borde y avanzando en dirección tangencial a lo largo del límite de la zona abombada. El martilleo debe seguir una dirección de rotación elegida y progresar sistemáticamente.

Cuanto más alejados estén los puntos de martilleo, más densos deben ser, y deben ser lo más uniformes posible. La finalidad del martilleo es inducir una deformación por alargamiento tangencial en el material. Cuanto más densos sean los puntos de martilleo, mayor será el material martilleado más allá de la zona abombada; cuanto más uniforme sea el martilleo, mejor será el efecto de corrección, evitando nuevos pequeños abombamientos causados por un martilleo desigual (véase la figura 2b).

Cabe señalar que los dos métodos de corrección para aplanar una placa abombada son complementarios entre sí. En cuanto al alcance de cada método, depende del grado específico de abombamiento y del tamaño de la zona abombada de la placa. El principio es el siguiente: cada método debe funcionar al máximo de su potencial de corrección.

En el caso de placas con abultamientos mayores, la corrección puede realizarse progresivamente en varios pasos. Después de cada ciclo de corrección, es necesario realizar un recocido de alivio de tensiones. Durante cada combinación de correcciones, la secuencia de métodos permanece invariable, es decir, primero la banda de goma para contraer la zona abombada, y después el martilleo alrededor de los bordes, hasta que se cumpla el requisito de corrección.

(2) Corrección de la holgura en los bordes

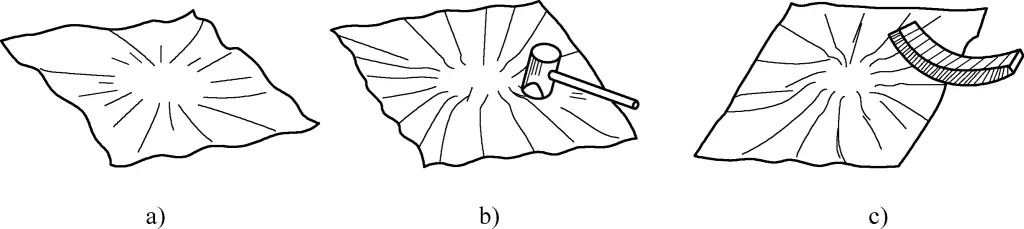

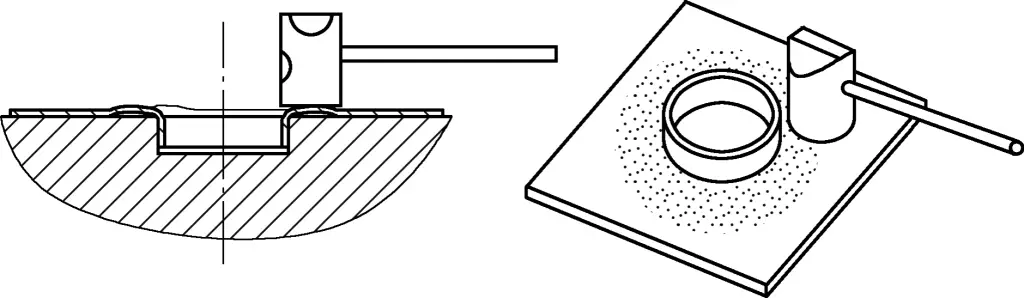

Cuando la holgura en los bordes provoca inestabilidad y deformación ondulada en los bordes de la placa (véase la figura 3a), se puede utilizar el siguiente método para su corrección.

a) Deformación ondulatoria

b) Romper las olas

c) Alisar las ondas con una banda de goma

En primer lugar, descomponga las ondas grandes en innumerables ondas pequeñas martilleando a lo largo de los bordes sueltos con un martillo de cobre o aluminio (véase la figura 3b). A continuación, dé la vuelta a la placa sobre la plataforma y golpee los bordes con la tira de goma (véase la figura 3c), provocando la contracción del material en las partes sueltas y reduciendo así la altura de las ondas grandes.

El objetivo de descomponer las olas grandes en muchas olas pequeñas es convertir las superficies de las olas grandes en superficies microscópicamente curvadas pero globalmente planas, facilitando la deformación por contracción mediante el golpeteo con la banda de caucho dentro de las superficies microcurvadas.

Después de golpear alrededor de la placa, comience desde el interior de la zona aflojada y martille hacia dentro, como se muestra en la figura 4, haciendo que el material se extienda circunferencialmente. Esto puede reducir el desnivel general causado por el aflojamiento alrededor de los bordes. Durante el martilleo de la zona central, cuanto más cerca del centro golpee el martillo, más densos deberán ser, asegurando la uniformidad en la corrección general de la placa.

De forma similar a la corrección para eliminar el abombamiento, los dos métodos de corrección mencionados anteriormente para eliminar la holgura de los bordes se utilizan conjuntamente. Para mayores grados de holgura, también puede consultar el método para eliminar el abombamiento.

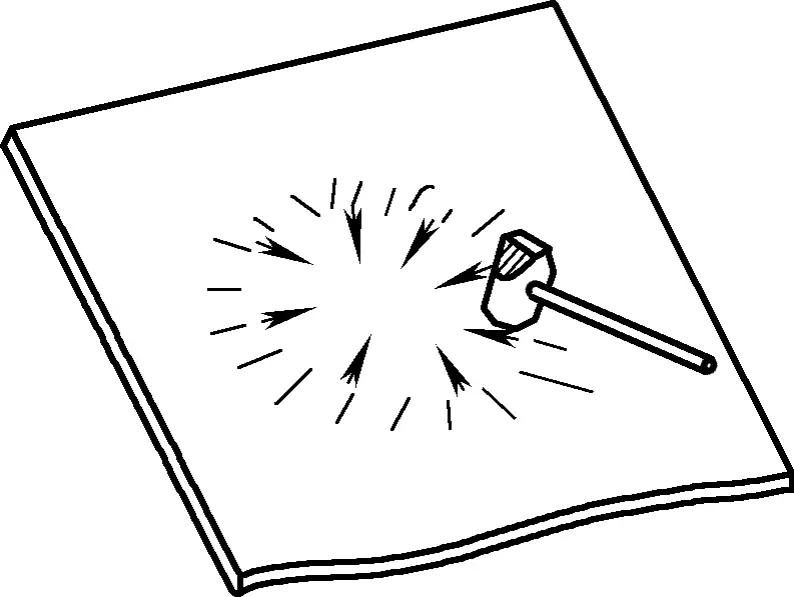

(3) Corrección para eliminar la holgura alrededor de los orificios planos

En el caso de las placas con orificios planos, el aflojamiento de la deformación alrededor del orificio puede corregirse como se muestra en la figura 5. Para ello, se utiliza una tira de goma que golpea tangencialmente a lo largo del borde del orificio para empujar el material y conseguir la corrección.

Para los bordes del orificio muy aflojados, se puede colocar la placa sobre un cojín de goma y utilizar un martillo de cobre para golpear los bordes elevados alrededor del orificio, provocando la contracción del material, con lo que se consigue la corrección de la placa (véase la figura 6). El principio en que se basa esta corrección es que, cuando se martillea el borde elevado alrededor del orificio, la fricción estática entre la placa y el cojín de goma, combinada con la fuerza de impacto y la contrafuerza del cojín, provoca la deformación por compresión del borde elevado, lo que da lugar a la nivelación de los bordes del orificio.

(4) Corrección para eliminar la deformación de "apriete" alrededor de los orificios reforzados.

En las chapas con orificios reforzados, como los orificios embridados, queda una compleja tensión residual alrededor del orificio embridado, que incluye momentos de flexión radiales a través del eje del orificio y tensión de compresión tangencial a lo largo del borde de la brida. Esto provoca una deformación de "apriete" en el radio exterior de la curva embridada y una deformación de aflojamiento en el borde exterior plano.

Para eliminar estas deformaciones, la pieza suele colocarse en un molde con el lado doblado hacia abajo o en una superficie plana con el lado doblado hacia arriba, utilizando un martillo de cobre para golpear alrededor del orificio (véase la figura 7). De este modo, la tensión residual de tracción distribuida en el material alrededor del orificio se transforma en tensión residual de compresión, lo que hace que la tensión en varios puntos alrededor del orificio se "relaje", y la superficie tiende a aplanarse. La parte del borde exterior se golpea con una tira de goma para provocar la contracción del material y lograr el aplanamiento.

a) Alivio de tensión con el borde doblado hacia abajo

b) Alivio de tensión con el borde doblado hacia arriba

2. Precauciones para las operaciones de corrección

El método de tracción de la banda de goma puede provocar la contracción del material plano y delgado, consiguiendo la nivelación. Sin embargo, debido a que la fricción estática en el momento en que la placa delgada y la tira de goma hacen contacto es limitada, el material a corregir debe tener un límite elástico relativamente bajo. Incluso los metales no ferrosos deben corregirse en estado "M" (recocido).

Cuando se martillea sobre una plataforma, la pieza de chapa que se golpea debe estar totalmente apoyada debajo y no debe quedar colgando. El martillo utilizado debe ser de un material más blando, como un martillo de cobre, de aluminio, de madera dura o de goma, para evitar dejar marcas de martillo en la superficie de la placa fina. A veces, colocar una placa plana en el punto de corrección antes de martillarlo también puede ayudar a corregir el material.

A la hora de martillear, es crucial analizar cuidadosamente, seleccionar el punto correcto y actuar con decisión. Más trabajo no siempre significa mejores resultados. Si los puntos seleccionados son incorrectos, pueden producirse sobrecorrecciones, aumentar la ineficacia de las operaciones e incluso aumentar la tensión interna de la chapa, lo que puede provocar un grosor desigual del material. Esto no sólo aumenta los costes, sino que también afecta gravemente a la calidad del producto.

Al afinar o reducir grandes ondulaciones alrededor de los bordes o agujeros de una placa sobre una plataforma, coloque una almohadilla de goma de dureza adecuada entre la placa ondulada y la plataforma. Utilice un martillo de cobre o un martillo de goma dura de dureza moderada para golpear los picos de las ondulaciones grandes. Bajo el efecto combinado de la fuerza de reacción hacia arriba de la almohadilla de goma, la fricción que actúa simétricamente sobre el pico y la fuerza de golpeo del martillo, el material situado entre los tres puntos de tensión del pico se comprime y deforma, reduciendo la altura del pico o incluso convirtiendo un pico grande en dos más pequeños.

Recuerde siempre que no debe colocar la pieza directamente sobre la plataforma y golpear el pico con un martillo duro. Esto se debe a que la fricción entre la pieza de trabajo y la plataforma es limitada. El material situado entre los tres puntos de tensión del pico no se encogerá ni se deformará; en cambio, la tensión local provocada por el golpe directo entre el martillo y la plataforma podría causar compresión y adelgazamiento del material, aumentando la irregularidad ondulada de la placa.

Cabe señalar que las técnicas de corrección manual descritas anteriormente para metales no férreos también son aplicables a la corrección manual de chapas finas de acero.

III. Técnicas manuales de corrección de chapas gruesas de acero

Las chapas de acero formadas por lingotes de acero laminados en caliente con un grosor superior a 4 mm se denominan chapas gruesas. Las chapas de 4 a 25 mm de grosor suelen denominarse chapas medias, las de más de 25 mm se llaman chapas gruesas y las de más de 60 mm se conocen como chapas extragruesas. Durante la proceso de laminadoEl acero puede deformarse debido a la tensión residual.

La excelente plasticidad del metal y la importante rigidez transversal de las chapas gruesas, junto con el alargamiento variable entre zonas adyacentes y los cambios en la distribución de la tensión interna durante el procesamiento, pueden provocar deformaciones en las chapas de acero gruesas. Entre las deformaciones más comunes se encuentran el abombamiento central y la flexión lenta en las chapas de acero gruesas.

Existen muchos métodos para corregir chapas de acero gruesas. La corrección manual implica la corrección en frío a temperatura ambiente. Dado que la corrección en frío provoca el endurecimiento por deformación, solo es adecuada para corregir acero con buena plasticidad.

En casos de deformación grave o si el acero es muy quebradizo (por ejemplo, aceros aleados o acero muy oxidado por haber permanecido a la intemperie), no puede emplearse la corrección en frío. En su lugar, debe utilizarse la corrección en caliente, que consiste en calentar el acero a una temperatura elevada de 700-1000°C para la corrección. La corrección en caliente se utiliza cuando el acero presenta una flexión pronunciada, una plasticidad deficiente o cuando no se dispone de un equipo de potencia suficiente para la corrección.

1. Operaciones de corrección de chapas gruesas de acero

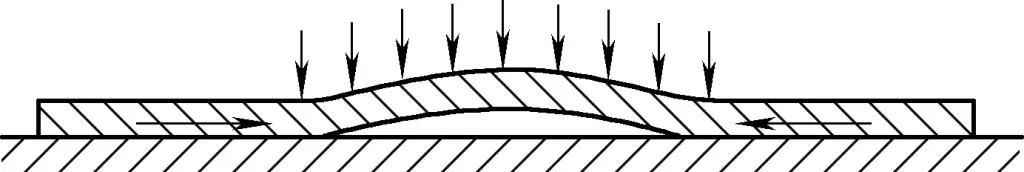

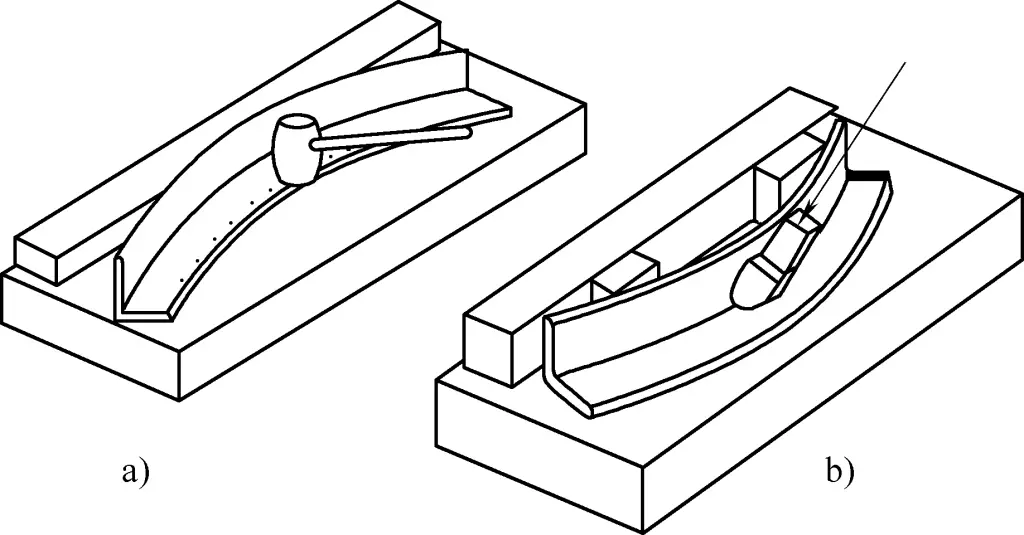

En general, en las chapas de acero que presentan una deformación por abombamiento central, el espesor de la chapa no es excesivamente alto y las fibras de la zona deformada son ligeramente más largas que las del material circundante. Las fibras permanecen constantes a lo largo del espesor de la chapa. En el caso de la deformación con abombamiento central en placas de acero gruesas, el método de corrección manual consiste en colocar la placa de acero en una plataforma de trabajo con el abombamiento hacia arriba, como se muestra en la figura 8.

Aplique presión sobre la superficie superior de la zona deformada (también puede utilizar una prensa). Dado que el material circundante tiene mayor rigidez en la dirección del plano, la tensión de la zona de deformación se asemeja a la de una viga arqueada sometida a una carga transversal, lo que provoca el acortamiento de las fibras y consigue el efecto de nivelación. Cuanto menor sea el área deformada y mayor el grosor de la placa, más evidente y fiable será el efecto de corrección.

En el caso de las chapas más finas y gruesas, puede colocar una almohadilla en la zona deformada (la finalidad de esta almohadilla es evitar que las grandes fuerzas de martilleo dejen marcas de martillo en la superficie de la chapa de acero) y utilizar un martillo para golpear directamente la protuberancia, haciendo que las fibras sufran la misma deformación y nivelándola así.

En el caso de protuberancias centrales más grandes en placas gruesas, en las que las fibras de la zona deformada han sufrido un alargamiento excesivo y la rigidez del material circundante ha disminuido, al aplicar presión como antes, las fibras de la zona deformada sólo se acortarán ligeramente y presionarán contra la plataforma. Esto hace que los materiales circundantes empujen hacia fuera. Aunque la zona deformada se adhiera a la plataforma, el material circundante se estira ligeramente y se inclina hacia arriba, lo que da lugar a una nueva deformación, como se muestra en la figura 9b.

Por tanto, el mejor método de corrección es utilizar primero el método de calentamiento por puntos de corrección de llama (véase la figura 9a), que provoca cierta contracción en las fibras abultadas, reduciendo la altura del abombamiento. A continuación, se divide la protuberancia en varias zonas más pequeñas y se utilizan métodos de corrección manual para nivelar cada pequeña protuberancia, consiguiendo finalmente una placa plana.

a) Distribución y orden de los puntos de calentamiento

b) Eliminación de las ondulaciones

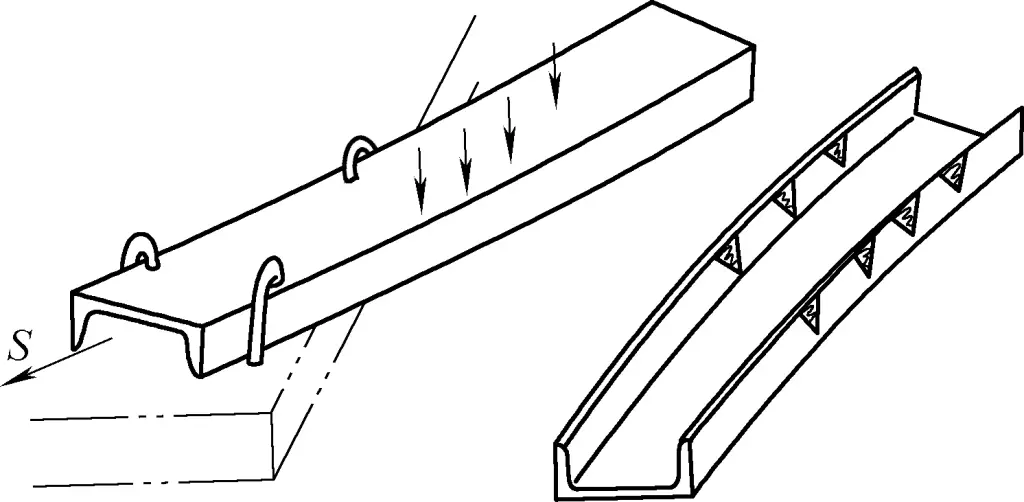

Cuando se produce una flexión lenta en placas de acero gruesas, el método de corrección es el que se muestra en la figura 10. En primer lugar, coloque la placa de acero deformada en una plataforma de trabajo con el lado cóncavo hacia arriba y coloque un bloque de hierro en el lado cóncavo de la placa gruesa (véase la figura 10a). A continuación, martillee el lado cóncavo de la placa de acero, moviendo el bloque de hierro uniformemente en la dirección de la flecha S de la figura 10b.

Golpea el bloque de hierro con poca fuerza. Dado que el área de contacto entre la superficie superior y la tira de hierro es pequeña, la tensión de compresión producida por el martilleo es relativamente grande. Las fibras de la zona cóncava se alargarán gradualmente, haciendo que la superficie cóncava se deforme en la dirección opuesta y logrando la corrección.

a) Colocación de placas gruesas durante la corrección

b) Corrección del martillo

2. Precauciones para las operaciones de corrección

En el caso de placas de espesor moderado con zonas de deformación modesta y una protuberancia central, debido a la gran rigidez a la flexión, la deformación bajo cargas externas mayores incluye sólo una pequeña cantidad de deformación elástica, lo que hace que el efecto de deformación sea más significativo. Por lo tanto, es conveniente utilizar un método de corrección con cargas mayores. Cuando se dispone de un equipo de gran presión, se debe hacer un esfuerzo para utilizar el equipo para aplicar la fuerza para reducir la intensidad de trabajo del operador; de lo contrario, se puede utilizar una cuña, y un mazo puede golpear directamente la protuberancia de la placa de acero.

En el caso de las chapas de acero que no son muy gruesas o de las chapas gruesas en las que el área deformada es mucho mayor que su espesor, debido a que su rigidez a la flexión no es muy alta, pueden producir cierta deformación bajo cargas externas, pero esto incluye una cierta cantidad de deformación elástica, lo que hace difícil conseguir una corrección completamente plana.

Si el martillo golpea demasiadas veces, la placa gruesa, impactada instantáneamente por la plataforma y el mazo, puede hacer que las fibras del material se alarguen, agravando la deformación por abombamiento. En tales casos, se debe utilizar primero el método de calentamiento por llama para reducir la deformación abombada, convirtiendo la deformación a gran escala en varias zonas más pequeñas de ligera deformación abombada, y después se puede utilizar el método de corrección mencionado para corregir la deformación abombada de la chapa gruesa.

Para diversas deformaciones por flexión de placas gruesas, si son relativamente gruesas y las áreas deformadas son también bastante grandes, debe utilizarse primero el método de corrección térmica para reducir la cantidad de deformación. Las deformaciones de gran superficie deben dividirse en deformaciones más pequeñas y, a continuación, debe aplicarse la corrección manual.

Para cualquier deformación complicada de chapas gruesas, el primer paso es analizar correctamente la causa y la ubicación de la deformación. Para cada parte deformada que necesite corrección, es importante aplicar con flexibilidad varios métodos de corrección según la situación específica.

En las correcciones en frío se suelen utilizar mazos. Los puntos de impacto de los martillos deben ser precisos, y las marcas de los martillos deben ser uniformes para evitar dejar huellas perceptibles de los martillos en la superficie de la chapa de acero que puedan afectar a la calidad de su superficie. Cuando se necesite una fuerza de golpeo mayor, deben añadirse los calzos adecuados.

Al sujetar un mazo, no se deben llevar guantes para evitar resbalones, que podrían hacer que el mazo saliera volando y provocar accidentes o peligros. Antes de utilizar el mazo, compruebe si el mango o la cabeza del martillo están flojos, si hay grietas y si hay rebabas o bordes ondulados en la cabeza del martillo. Cualquier defecto debe repararse antes del uso.

IV. Técnicas de corrección manual de materiales perfilados

Como otros materiales de chapaAdemás, los materiales (normalmente acero en ángulo, acero en canal, etc.) y otros perfiles perfilados utilizados en el procesado de chapa también son propensos a deformarse durante la producción y el procesado, por lo que también es necesario realizar correcciones. Los métodos de corrección manual varían según el perfil.

1. Corrección de piezas angulares de acero dobladas

Los ángulos de acero doblados se dividen en ángulos de chapa de acero y ángulos de acero laminados en caliente. Los primeros son ángulos de acero fabricados a partir de chapas de acero prensadas según las necesidades de los componentes de chapa (en lo sucesivo, "ángulo de chapa de acero"). Los segundos son ángulos de acero conformados directamente por laminación en caliente a partir de lingotes de acero (en lo sucesivo, "ángulos de acero").

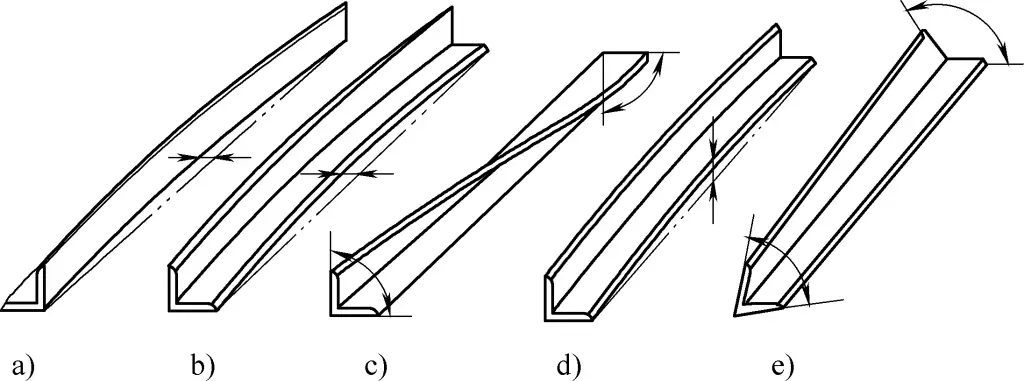

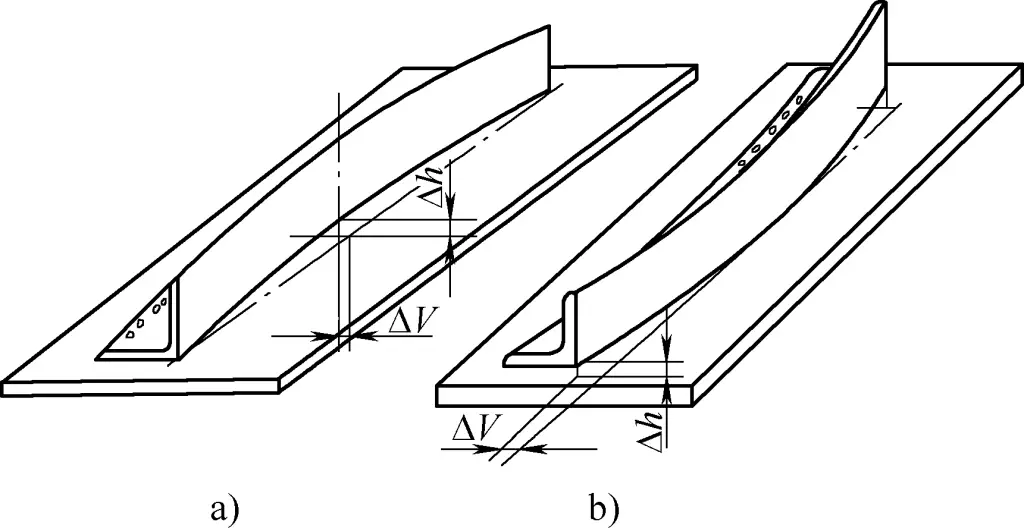

Dado que las piezas angulares de acero tienen dos bordes verticales y suelen ser largas, son propensas a sufrir diversas deformaciones. Entre las deformaciones más comunes se encuentran la flexión hacia fuera, la flexión hacia dentro, la torsión, los lados simples desiguales y las deformaciones angulares (véase la figura 11).

Debido a las diferencias en los métodos de laminación y en los tamaños de las secciones transversales, las propiedades mecánicas de los dos tipos de ángulo de acero mencionados varían significativamente. También difieren sus deformaciones y los métodos de corrección correspondientes.

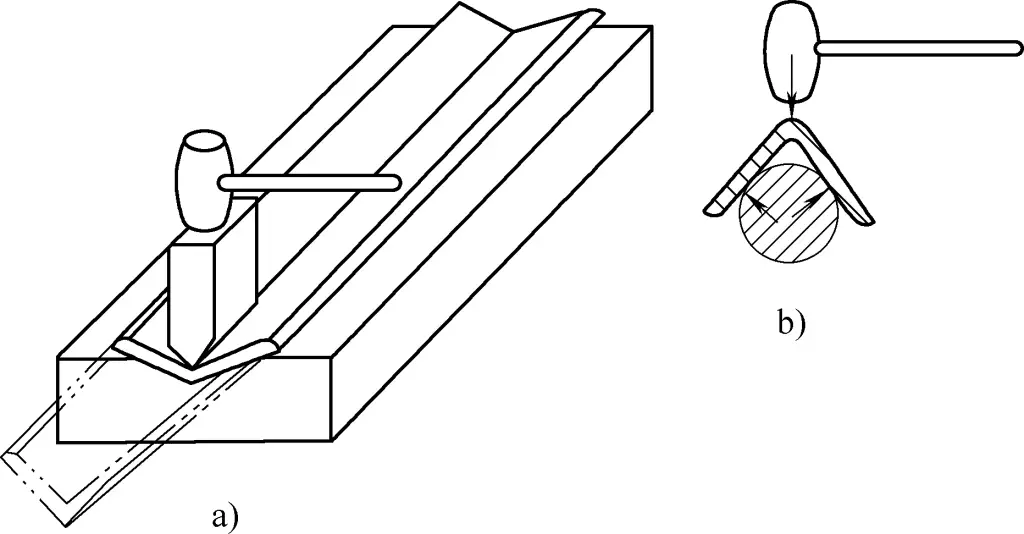

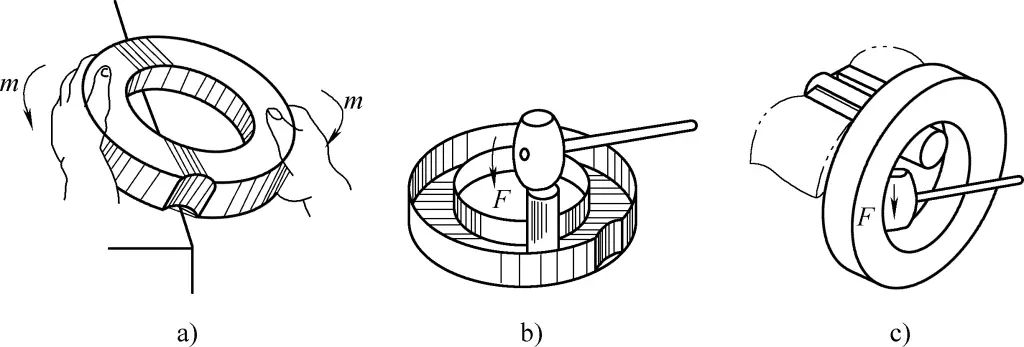

(1) Operaciones de corrección de ángulos de acero

La deformación por flexión es el problema más común del ángulo de acero. Durante la corrección, se puede seleccionar un anillo de acero adecuado. El ángulo de acero se coloca en el anillo con la parte convexa de la sección doblada hacia arriba y entre los dos puntos de apoyo del anillo de acero. La parte convexa de la zona doblada se martillea en su borde vertical, forzando al ángulo de acero a una curvatura inversa para lograr la corrección.

1) Corrección de las curvas exteriores de acero angular.

Cuando se corrige una curvatura hacia fuera de un ángulo de acero, su lado debe colocarse plano sobre el anillo de acero, y el borde de curvatura vertical del ángulo de acero debe estar perpendicular a la cara final del anillo, con la parte convexa hacia arriba. Para evitar que el ángulo de acero se voltee durante el martilleo, el mango del martillo debe elevarse o bajarse ligeramente en un ángulo de unos 50 grados (ángulo α). En el momento del impacto, aplique fuerza no sólo hacia abajo, sino también ligeramente hacia dentro (cuando la mano trasera levante el martillo) o hacia fuera (cuando la mano trasera baje el martillo). Este ángulo depende de la posición de pie del martillador, como se muestra en la figura 12a.

2) Corrección de las curvaturas hacia el interior de los ángulos de acero.

Cuando se corrige una curvatura hacia dentro, el ángulo de acero debe colocarse con su cara posterior hacia arriba, y el borde de curvatura vertical debe ser perpendicular al extremo de apoyo del anillo de acero. A continuación se debe martillar para corregir la zona doblada. Para evitar que el ángulo de acero se voltee durante el martilleo, la altura de la mano trasera que sujeta el martillo también debe ajustarse ligeramente, como se muestra en la figura 12b, donde el ángulo (α) es de unos 50 grados. Durante el impacto, también debe aplicarse una ligera fuerza de tracción hacia dentro o hacia fuera.

a) Curvas exteriores de ángulo de acero

b) Curvas hacia el interior de ángulos de acero

3) Corrección del ángulo de acero torcido.

Para corregir un ángulo de acero torcido, aplique un par de apriete en la dirección opuesta a la torsión hasta que se produzca la deformación inversa, consiguiendo así la corrección. Este método consiste en sujetar un extremo del ángulo de acero en un tornillo de banco, sujetar el otro extremo con una llave y retorcerlo en la dirección inversa, como se muestra en la figura 13. Una vez eliminada la torsión, se puede martillar para aplanar y corregir los bordes del ángulo de acero. Una vez eliminada la torsión, puede utilizarse el martilleo para aplanar y corregir los bordes del ángulo de acero.

4) Corrección de deformaciones angulares en acero angular.

Cuando el ángulo del ángulo de acero sea superior a 90 grados, coloque el ángulo de acero en una ranura en forma de V y martille la parte exterior inclinada para corregirlo. También puede colocar el acero con el borde inclinado sobre una plataforma y martillar hacia abajo para reducir el ángulo, como se muestra en las figuras 14a y 14b.

a), b) Corrección de ángulos superiores a 90 grados en acero angular

c) Corrección de ángulos inferiores a 90 grados en acero angular

El martilleo debe comenzar desde un extremo del ángulo de acero, lo que facilita la corrección y permite observar claramente los resultados. Las secciones corregidas se desplazarán gradualmente fuera de la plataforma y, cuando se haya corregido más de la mitad de la longitud total, se dará la vuelta al ángulo de acero y se corregirá el extremo opuesto hasta que toda la longitud esté recta.

Cuando el ángulo del acero sea inferior a 90 grados, colóquelo plano sobre la plataforma y utilice un martillo perfilado para golpear el lado interior del ángulo y aumentar el ángulo, como se muestra en la figura 14c.

5) Corrección de lados simples desiguales en acero angular.

Cuando el ángulo de acero experimenta una deformación desigual de un solo lado, el lado desigual se suele colocar plano sobre la plataforma y se martillea para corregirlo. Durante el martilleo, alterne entre la superficie desigual y el borde vertical.

6) Corrección de Deformaciones Combinadas en Ángulos de Acero.

Si un ángulo de acero presenta varios tipos de deformación, con distintos grados, corrija primero las zonas con mayor deformación y, a continuación, trabaje gradualmente en las zonas con menor deformación. Si la deformación consiste en una combinación de varios tipos básicos, la secuencia de corrección adecuada es: empezar por la torsión, luego proceder a la corrección del ángulo y, por último, corregir cualquier flexión o desnivel unilateral.

Debido a la posibilidad de que se produzcan nuevas deformaciones causadas por las limitaciones de los métodos de corrección o por operaciones inadecuadas durante las distintas correcciones, puede ser necesario repetir este proceso varias veces para cumplir los requisitos de corrección.

(2) Operación de corrección de ángulos de chapa.

En comparación con el ángulo de hierro normal, el ángulo de hierro fabricado en chapa tiene un grosor más fino y una rigidez mucho menor en las esquinas dobladas, lo que hace que el ángulo de hierro fabricado en chapa sea más propenso a la deformación. La corrección de su deformación muestra claramente las características de la transformación de la chapa.

1) Corrección de la torsión en ángulos de hierro fabricados con chapa.

Durante la corrección de la torsión, dado que el ángulo de hierro fabricado en chapa tiene una baja rigidez a la torsión, en el caso de piezas pequeñas se pueden conseguir importantes efectos correctores simplemente girando hacia atrás a mano.

Al aplicar la fuerza, deben hacerse abrazaderas de sección simple en ambos extremos de la pieza torcida. Como las abrazaderas tienen cierta rigidez, cuando se aplica la torsión, la sección transversal en ambos extremos del ángulo de chapa no se deformará. Para corregir la torsión en angulares de chapa más rígidos, puede utilizarse el método de la figura 13, en el que la torsión se corrige con una llave montada en un tornillo de banco.

Dado que la rigidez de los ángulos de hierro fabricados con chapa es inferior a la de los ángulos de hierro laminados en caliente, al aplicar el par de torsión, las acciones no coordinadas pueden provocar nuevas deformaciones por flexión, o incluso provocar la desestabilización de la pieza, lo que da lugar a deformaciones más complejas.

2) Corrección de la flexión en ángulos de hierro fabricados con chapa.

Cuando un ángulo de chapa sufre una deformación por flexión hacia el interior, la superficie doblada debe colocarse plana sobre una plataforma, y el martilleo debe comenzar desde el borde más interior de la zona más doblada. Debido a la relación anchura/espesor relativamente grande y al menor espesor de la chapa, el martilleo del borde interior tiene un efecto corrector más notable sobre la flexión hacia dentro. Al mismo tiempo, el desnivel del otro borde perpendicular también debe corregirse alternativamente hasta que ambos lados del ángulo de hierro fabricado con chapa queden rectos, como se muestra en la figura 15a.

a) Corrección de la flexión hacia el interior.

b) Corrección de la flexión hacia el exterior.

Cuando un ángulo de hierro fabricado en chapa se dobla hacia fuera, la pata con la curva debe colocarse plana sobre la plataforma, luego debe colocarse un bloque de calibre entre el borde doblado y la superficie de tope vertical, y debe usarse una cuña de madera para martillar el borde interior de la curva hacia la superficie de tope vertical. De este modo se extienden las fibras longitudinales en la curva debido al martilleo, al tiempo que se aplica una carga lateral al borde doblado, provocando una flexión inversa para corregir la deformación.

Debe tenerse en cuenta que el ángulo de la cuña de madera debe ser medio grado menor que el ángulo de la pieza. El radio de la cuña debe coincidir con el radio interior del ángulo de hierro doblado, y su anchura debe ser de 2 a 3 veces su grosor, como se muestra en la figura 15b.

3) Corrección de la deformación angular en ángulos de chapa.

Cuando la deformación angular de la escuadra de chapa sea demasiado grande, como se muestra en la figura 16a, coloque la escuadra con la abertura hacia arriba en una ranura en forma de V. Utilice la sección R de una cuña de madera para martillar la zona R interior del ángulo de hierro, reduciendo gradualmente el ángulo. El martilleo suele comenzar desde un extremo y se extiende progresivamente hacia el centro. Antes de la corrección, haga una plantilla de ángulos para utilizarla con frecuencia durante el proceso.

a) Reducir el ángulo.

b) Aumentando el ángulo.

Para la corrección de deformaciones angulares mayores en cantoneras fabricadas con placas más largas, siga el método mostrado en la Figura 15b, pero retire los bloques espaciadores. Coloque ambos lados del ángulo de hierro contra la superficie de la plataforma y la superficie del tope vertical, y martille según la dirección mostrada en la Figura 15b para reducir el ángulo.

Cuando la deformación angular de una escuadra de chapa es demasiado pequeña, puede colocar las superficies interiores de la escuadra contra una barra de acero redonda. Bajo la fuerza externa mostrada en la figura 16b, ambas caras del ángulo de hierro tenderán a girar alrededor del vértice, aumentando así el ángulo y consiguiendo la corrección.

4) Corrección de desniveles en un lado de un ángulo de chapa.

La deformación causada por el alargamiento o el acortamiento de la línea de doblado, o la inestabilidad de los dos planos junto a la línea de doblado, se denomina deformación desigual en los ángulos de hierro fabricados con chapa, como se muestra en la figura 17. La figura 17a muestra la deformación causada por el acortamiento de la línea de flexión, mientras que la figura 17b muestra la deformación causada por el alargamiento de la línea de flexión.

La característica común de estas deformaciones es que los dos planos de la escuadra de chapa se vuelven curvos y desiguales. Durante la corrección, debe comprobarse primero la adherencia entre los dos planos y la plataforma. Si el centro está hueco, se trata de la deformación mostrada en la figura 17a; si los extremos están huecos, se trata de la deformación mostrada en la figura 17b.

a) Deformación causada por el acortamiento de la línea de flexión.

b) Deformación causada por el alargamiento de la línea de flexión.

Un método para corregir la deformación interior mostrada en la figura 17a es utilizar el método mostrado en la figura 15b para corregir alternativamente la flexión en ambos lados. Otro método consiste en utilizar la ranura en forma de V mostrada en la figura 16a, con la abertura del ángulo de hierro hacia arriba. Utilice una cuña de madera más pequeña que el ángulo interior para martillar a lo largo de la línea de flexión dentro de la sección R del ángulo de hierro, extendiéndola axialmente de forma gradual para lograr la corrección. Un tercer método consiste en provocar una deformación de acortamiento en el borde exterior de las fibras del ángulo de hierro fabricado con chapa, por ejemplo mediante el uso de una máquina de contracción o una corrección por llama.

Para la deformación mostrada en la figura 17b, el método de corrección común consiste en martillar alternativamente los bordes exteriores de ambos lados, provocando el alargamiento de las fibras del borde exterior. Cuando la línea de flexión y las fibras del borde exterior presentan la misma deformación, el ángulo de hierro fabricado en chapa se aplana y se endereza.

Por último, si hay puntos irregulares locales en el borde doblado, puede presionar suavemente la superficie de la placa sobre la plataforma con la mano, localizar los puntos irregulares y eliminarlos gradualmente.

(3) Precauciones para las operaciones de corrección.

La forma de la sección transversal y las características dimensionales de las piezas curvadas de un solo borde determinan su susceptibilidad a la deformación, pero también indican que no son necesarias grandes cargas externas para que el operario logre la corrección.

Durante la corrección, es importante utilizar abrazaderas planas rígidas al aplicar el par de apriete, especialmente en el caso de ángulos de hierro fabricados con chapa. De lo contrario, pueden producirse deformaciones en la sección o desniveles y dobleces localizados en el extremo cargado. Al realizar la corrección manual, los puntos de martilleo en la zona de corrección deben estar distribuidos uniformemente, y debe evitarse una concentración excesiva para evitar el endurecimiento localizado del material o incluso el agrietamiento.

Además, al martillar para corregir, la parte inferior de la pieza debe estar bien apoyada. Está terminantemente prohibido aplicar fuerza en un solo lado del borde recto del ángulo de hierro para evitar crear desniveles o afectar a los resultados del martilleo. Los golpes de martillo deben aplicarse a ambos lados alternativamente, para evitar el endurecimiento localizado del material y preservar la calidad de la superficie. Los puntos de martilleo deben elegirse con cuidado, precisión y eficacia, con el menor número de puntos posible. El material del martillo utilizado debe ser más blando que el acero, como un martillo de cobre, aluminio o madera dura.

2. Operación de corrección para acero en canal.

La sección transversal del canal de acero está formada por un alma y dos alas simétricas unidas a ella. En comparación con el ángulo de acero, el acero canalizado es mucho más rígido, por lo que su corrección requiere más esfuerzo. Sin embargo, dado que la sección transversal del canal de acero es simétrica, su deformación es ligeramente más fácil de corregir que la del ángulo de hierro.

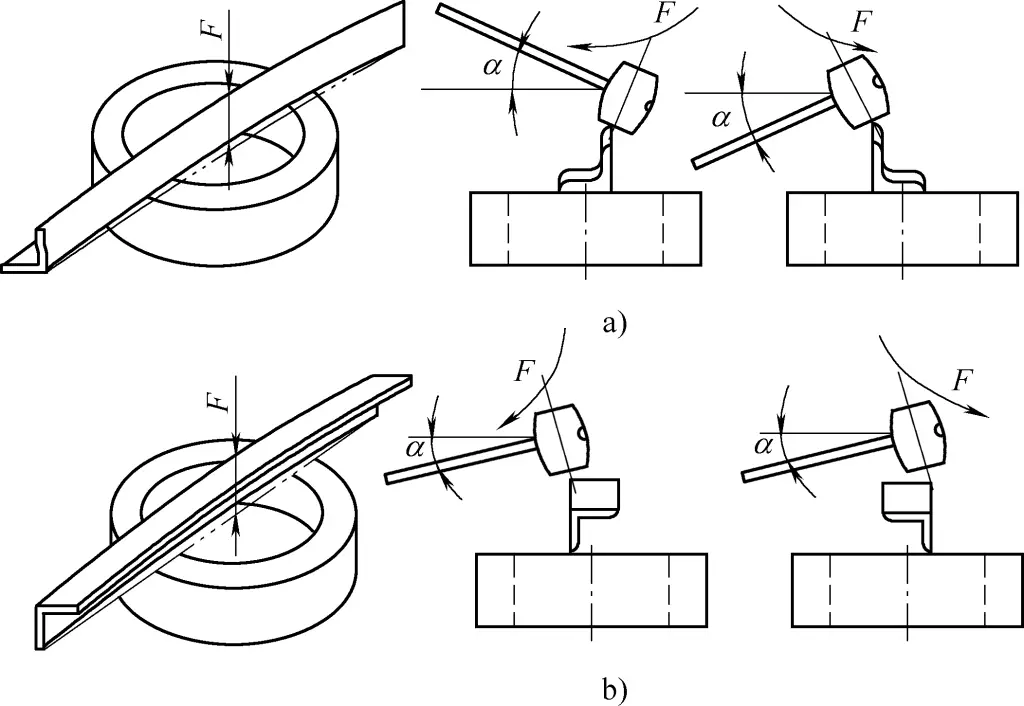

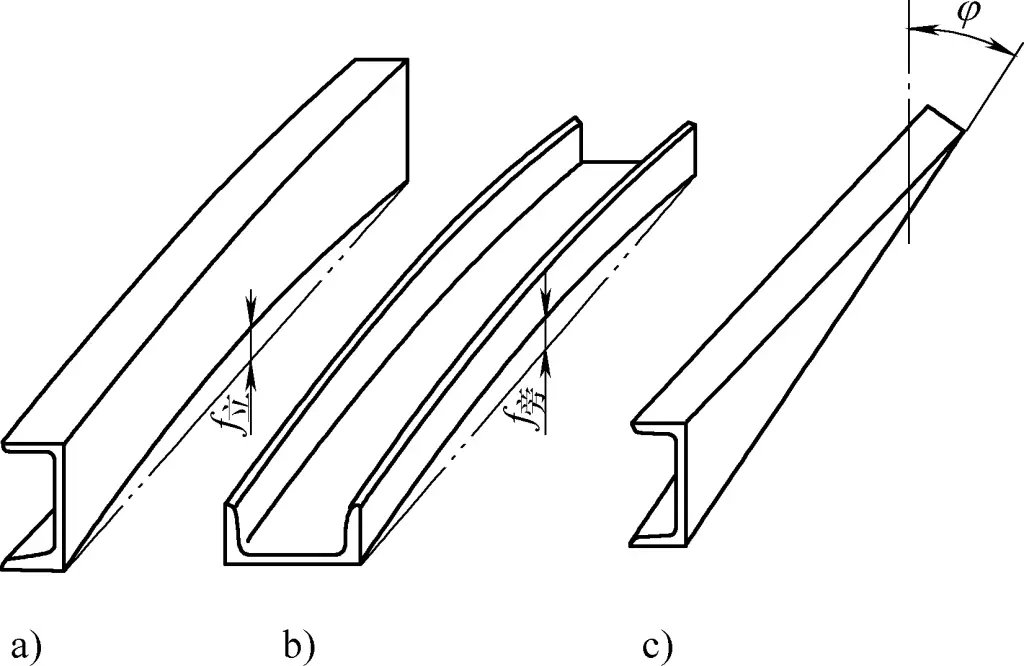

Los tipos de deformación en el acero para canalizaciones incluyen la flexión vertical, la flexión lateral y la torsión, como se muestra en la figura 18. La flexión dentro del plano del alma se denomina flexión vertical, mientras que la flexión en la dirección de las alas se denomina flexión lateral.

Dado que la dimensión de altura del alma es mayor que la dimensión de anchura del ala, la probabilidad de deformación por flexión lateral en un canal de acero es mayor que la de flexión vertical. Además, desde el punto de vista de la corrección de la deformación, el ajuste necesario para la flexión vertical es mucho mayor que para la flexión lateral.

a) Curva vertical

b) Flexión lateral

c) Giro

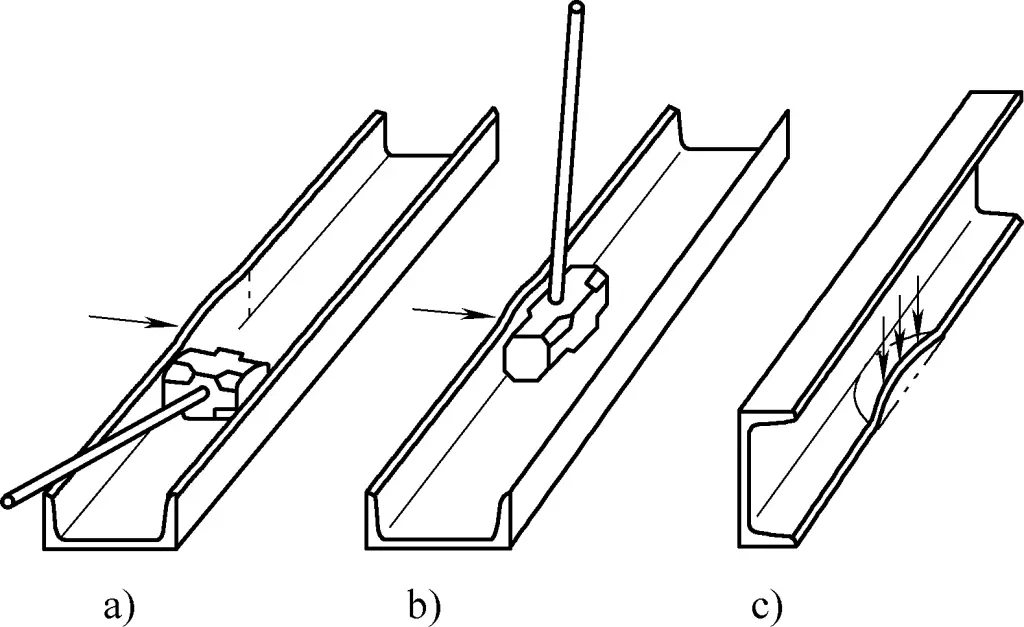

(1) Corrección de la deformación del canal de acero

Debido a las exigencias físicas, la corrección manual de los canales de acero deformados sólo es adecuada para tamaños pequeños, mientras que los canales de acero de mayor tamaño deben corregirse mediante métodos mecánicos.

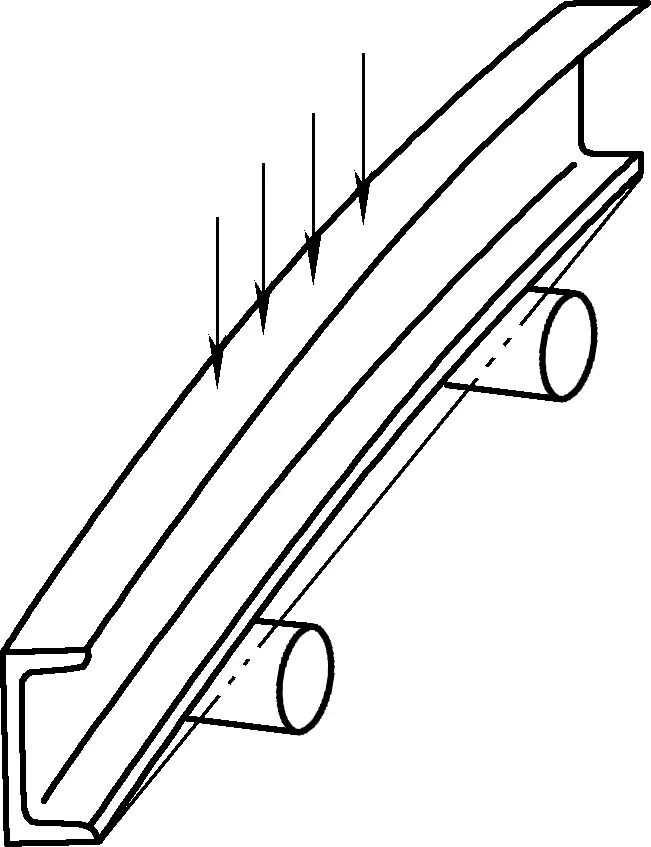

1) Corrección de la deformación por flexión vertical en acero para canalizaciones.

Para corregir la deformación vertical de un canal de acero, colóquelo sobre una mesa de corrección improvisada compuesta por dos aceros redondos paralelos, con la parte convexa hacia arriba. Golpee el plano del alma con un martillo pesado, como muestran las flechas de la figura 19. De este modo, la fuerza de golpeo se transfiere de la parte superior a la inferior. De este modo, la fuerza de golpeo se transfiere de la parte superior a la inferior del alma.

La combinación del alma y el ala tiene una transición redondeada con una rigidez local sustancial, que ayuda a evitar la deformación local en el ala durante los golpes de martillo.

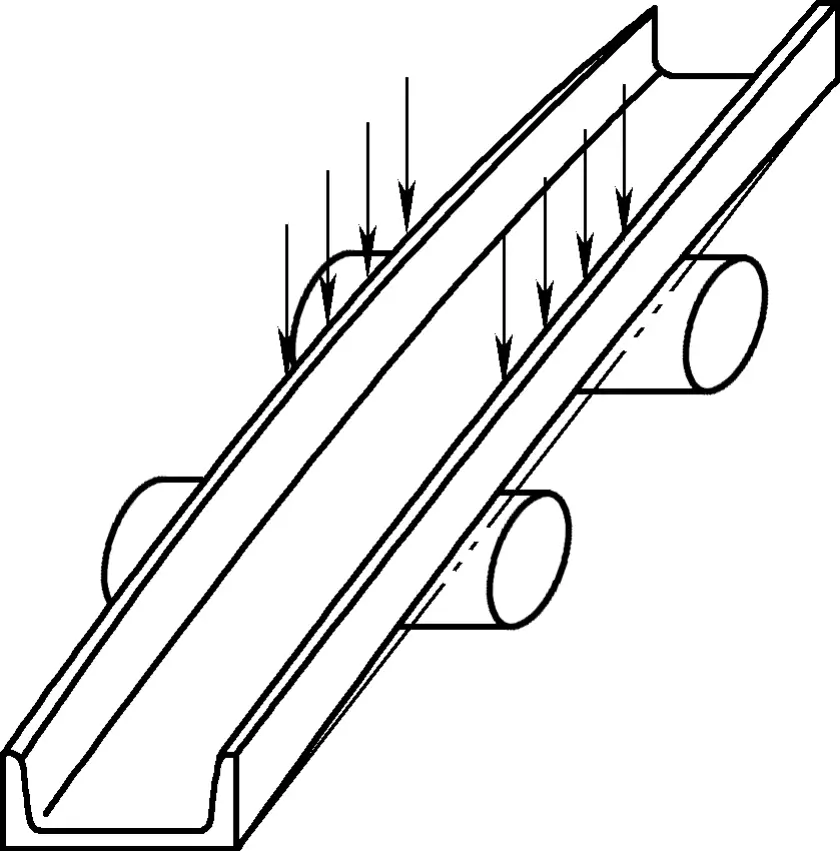

2) Corrección de la deformación lateral por flexión en el acero para canalizaciones.

La flexión lateral del canal de acero puede ser hacia fuera o hacia dentro. El método de corrección de la flexión hacia fuera consiste en colocar la parte convexa de la brida hacia arriba (véase la figura 20), colocándola sobre una mesa de corrección simple compuesta por dos aceros redondos paralelos. Golpear el borde exterior de ambas bridas alternativamente y de forma simétrica con un martillo pesado. De este modo se corrige la deformación de curvatura vertical de las bridas, lo que a su vez facilita la corrección de la curvatura lateral del alma, corrigiendo así la curvatura general hacia el exterior del acero del canal.

Cuando el canal de acero tiene una deformación por flexión hacia el interior, y la flexión hacia el interior cubre una sección más larga con una ligera curvatura, el canal de acero puede colocarse horizontalmente sobre una plataforma. Martille el alma a ambos lados de las bridas para corregir la curvatura vertical de las bridas, como se muestra en la Figura 21.

Puede ser necesario voltear el canal de acero, como se muestra en la figura 20, para corregir la curvatura inversa en zonas localizadas. Una vez corregida la curvatura lateral de las bridas, también se corregirá la deformación global del canal de acero.

Si la deformación por flexión hacia el interior del canal de acero es un abombamiento a pequeña escala pero severo, es preferible la corrección por llama, ya que un martilleo excesivo puede provocar la distorsión de la sección y afectar negativamente a la calidad de la superficie.

3) Corrección de la deformación por torsión en el acero para canales.

Para corregir la deformación por torsión del canal de acero, coloque primero el acero en diagonal sobre una plataforma, de forma que la parte torsionada sobresalga de la plataforma. A continuación, sujete el canal de acero en su lugar y martillee el lado elevado que sobresale de la plataforma para retorcerlo en la dirección inversa. A medida que el martilleo continúa, mueva el canal de acero más sobre la plataforma (en la dirección S que se muestra en la Figura 22a), y luego darle la vuelta y repetir hasta que esté completamente enderezado.

a) Corrección en frío

b) Corrección en caliente

La torsión en los canales de acero suele combinarse con la flexión, lo que dificulta aún más la corrección. La figura 22b muestra una deformación combinada de torsión y flexión causada por dobleces verticales desiguales en las dos bridas. El método de corrección habitual consiste en marcar puntos de calentamiento de llama de número variable en ambas bridas en función del grado de torsión. La brida con mayor deformación vertical debería tener más puntos de calentamiento, y la de menor deformación, menos.

Durante el calentamiento por llama, lo mejor es calentar simultáneamente los puntos de ambas bridas para producir una deformación correctora uniforme. Si la selección de puntos y la operación se realizan correctamente, se pueden conseguir resultados de corrección satisfactorios con un solo calentamiento. Por último, puede aplicarse un ajuste manual para eliminar por completo las deformaciones originales.

4) Corrección de otras deformaciones en el acero canalizado.

Como se muestra en las figuras 23a y 23b, cuando aparece una deformación local en el reborde del canal de acero, se puede colocar un martillo pesado contra la zona plana cerca de la parte convexa. Alternativamente, se puede colocar un martillo pesado entero horizontalmente detrás de la parte convexa, mientras que un segundo martillo golpea la superficie exterior de la zona convexa. Esto comprime las fibras dobladas, enderezándolas y aplanando la pestaña.

a) Martillo colocado verticalmente contra la brida

b) Martillo colocado horizontalmente contra la brida

c) Corrección de la brida cóncava

Si hay una depresión local en la brida, ésta puede colocarse plana con el lado deformado contra la plataforma. Martille la parte elevada de la depresión para eliminar el saliente local (como se muestra en la figura 23c). Si la depresión está hacia dentro y resulta difícil martillear, utilice una herramienta adecuada, como un yunque u otra herramienta larga, para aplicar fuerza indirectamente sobre la parte elevada y aplanar la deformación.

(2) Precauciones en la corrección del canal de acero

La sección transversal del canal de acero está formada por un alma relativamente ancha y dos alas distribuidas simétricamente con respecto al alma. La clave para corregir la deformación por flexión vertical reside en corregir la flexión vertical del alma, mientras que la clave para corregir la deformación por flexión lateral reside en corregir la flexión vertical de ambas alas. Una flexión vertical desigual en las dos alas provoca la torsión del acero del canal. Cualquier análisis de la deformación del acero del canal y la elección del plan de corrección deben basarse en este entendimiento.

Dado que la anchura de las bridas es mucho menor que la del alma, la pequeña rigidez a la flexión en la dirección de la anchura de las bridas significa que es más probable que se produzca una deformación por flexión lateral. Al mismo tiempo, debido a la baja rigidez, la deformación por flexión lateral es relativamente más fácil de corregir. Para cualquier deformación compleja en acero de canal, la secuencia de corrección debe ser: Torsión → Flexión vertical → Flexión lateral.

Al corregir acero de canal, tenga en cuenta que debido a que el espesor del borde de las bridas es relativamente pequeño, y la resistencia de los dos bordes en ángulo recto también es menor, el martilleo paralelo a la superficie de la brida puede causar daños localizados debido a la pequeña área de contacto.

Por lo tanto, cuando se aplica fuerza en estas zonas, lo mejor es utilizar un yunque con una anchura adecuada o aplicar un martillo de conformado apropiado, asegurándose de que las pestañas y los bordes no entren directamente en contacto con el martillo. De este modo se distribuye uniformemente la fuerza, reduciendo la tensión de compresión y evitando las marcas del martillo. Debe evitarse martillar directamente sobre las piezas sometidas a tensión.

3. Corrección de componentes de tipo marco-placa

Los componentes fabricados a partir de láminas finas prensadas para formar una estructura similar a un armazón con determinadas propiedades mecánicas en un plano se denominan componentes de tipo armazón-placa. En función de su forma, los componentes de tipo bastidor pueden clasificarse en bastidores en forma de banda, bastidores en forma de anillo o bastidores en forma de costilla. Los principales componentes de las piezas tipo bastidor son el alma y la llanta.

Debido a los diferentes procesos de conformado, especialmente los diferentes métodos de conformado de la llanta, el alargamiento y la contracción de las fibras del material varían, lo que da lugar a diversas deformaciones en los componentes de tipo bastidor-placa.

Por ejemplo, los componentes de bastidor de tiras pueden presentar flexión, irregularidad del plano del alma y torsión, junto con un mayor rebote del ángulo de la llanta. Los componentes de bastidor anular pueden presentar alabeo del alma y un mayor rebote del ángulo de la llanta. Los componentes de bastidor acanalado (o placa de bastidor grande) pueden presentar irregularidades en el alma (torsión y forma imprecisa de la llanta).

(1) Corrección de los componentes de tipo marco-placa

Los componentes tipo panel pertenecen a las piezas de conformado de chapa fina. Al tratarse de productos de chapa fina, su rigidez local es pequeña. Generalmente, para la deformación local de los componentes tipo panel, la deformación puede corregirse directamente, pero para algunas deformaciones mayores, se requiere un análisis exhaustivo de las piezas asociadas para encontrar la causa.

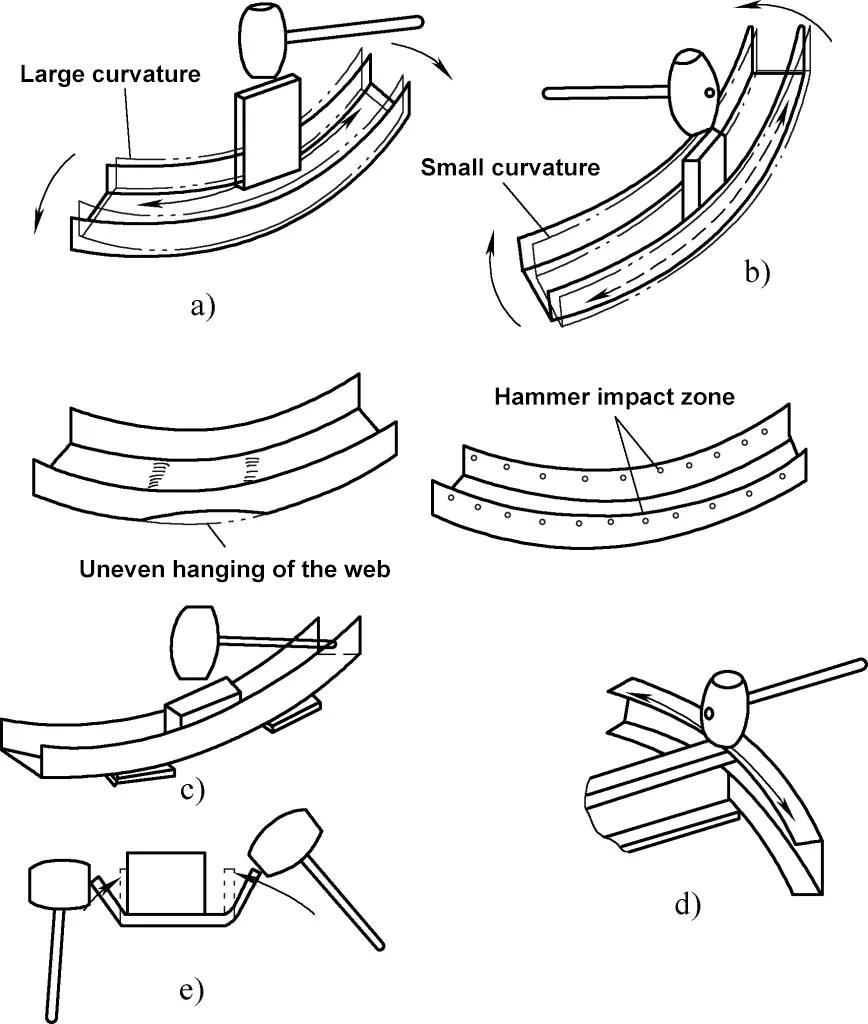

1) Operaciones de corrección de los componentes del panel tipo banda.

En la figura 24 se ilustra la deformación y corrección de los componentes del panel de tipo banda. Cuando el panel de tiras tiene una curvatura demasiado grande (es decir, el radio del arco es demasiado pequeño) (véase la figura 24a), el método de corrección consiste en colocar la banda del panel de tiras plana sobre una plataforma y utilizar una tira de una determinada relación anchura/grosor para golpear a lo largo de la línea de curvatura del borde interior del panel de manera uniforme, extendiendo así las fibras cerca del borde interior y reduciendo la curvatura.

a) Corrección de la curvatura reducida

b) Corrección del aumento de la curvatura

c) Corrección del centro web suspendido en el aire

d) Corrección del alabeo del extremo de la banda

e) Corrección del ángulo de flexión

Cuando el panel de tiras tiene una curvatura demasiado pequeña (es decir, el radio del arco es demasiado grande) (véase la figura 24b), el método de corrección consiste en colocar la banda del panel de tiras plana sobre una plataforma y utilizar una tira del mismo tipo para golpear a lo largo de la línea de curvatura del borde exterior del panel de manera uniforme, extendiendo las fibras cerca del borde exterior y aumentando así la curvatura.

Cuando el panel de tiras presenta la deformación de una zona del alma localmente suspendida (véase la figura 24c), el alma del panel debe colocarse plana sobre una plataforma, y deben colocarse placas finas en ambos extremos de la zona deformada. Debe colocarse un bloque más estrecho que la anchura del borde interior en la zona deformada, de modo que los lados del bloque queden bien apretados contra ambos bordes del panel. Utilizar un martillo para golpear, nivelando los bordes levantados, después retirar las placas finas y seguir utilizando el bloque y el martillo para eliminar los desniveles del alma.

Cuando el extremo del panel de tiras se alabee, provocando que la banda quede irregular (véase la Figura 24d), puede colocar soportes bajo los lados interiores de ambos bordes del panel de tiras. Golpee uniformemente a lo largo de la línea de los bordes para extender las fibras, corrigiendo así la planitud de la banda.

Cuando el panel de banda presenta una deformación elástica en el ángulo de flexión (véase la figura 24e), utilice un martillo para golpear directamente el borde en el que ha aumentado el ángulo de deformación, o utilice un bloque sujeto con abrazaderas contra la línea de flexión del panel, y golpee a lo largo de los bordes exteriores y las raíces de la línea de flexión. Esto presionará los bordes deformados contra el bloque para lograr la corrección del ángulo.

2) Operaciones de corrección de los componentes del panel de tipo anillo.

Dado que el panel de borde del panel anular es una estructura de placa cerrada y delgada perpendicular al alma, forma una estructura con una rigidez considerable junto con el alma. Cualquier deformación o distribución de tensiones en una parte afectará inevitablemente a la distribución de tensiones en otras partes, pudiendo provocar deformaciones.

Cuando el alma de un panel anular presenta una deformación de alabeo en la que ambos lados están levantados (véase la figura 25a), el método de corrección consiste en colocar el lado cóncavo hacia abajo sobre el borde de una plataforma. Sujete el lado izquierdo del panel hacia abajo con la mano izquierda y presione el lado derecho hacia abajo con la mano derecha, doblando el panel del borde y aplanando la banda. A continuación, dé la vuelta al panel con el lado cóncavo hacia arriba y, con el alma tocando la plataforma (como se muestra en la figura 25b), utilice un bloque para golpear a lo largo de los bordes interiores de la línea de flexión, especialmente en las juntas de la izquierda y la derecha, para eliminar el esfuerzo cortante y el esfuerzo de tracción y aumentar el esfuerzo de compresión cerca de la línea de flexión.

Después de corregir el alma, también debe ajustar adecuadamente las conexiones a ambos lados del panel de borde, minimizando cualquier tensión de tracción residual en las zonas deformadas después de la corrección.

a) Corrección manual del alabeo de la banda

b) Corrección del martillo

c) Corrección del panel del anillo interior

Cuando los bordes interior y exterior del panel anular superen la forma requerida (véase la figura 25c), sujete la sección de madera curvada en un tornillo de banco, suspenda la pieza por debajo de la forma exterior del componente y martillee la zona deformada para lograr la corrección de la forma. Alternativamente, como se muestra en la figura 25b, puede girar la parte cóncava hacia arriba y ajustar los ángulos de los bordes (como se muestra en la figura 24e) para lograr el ajuste de la forma.

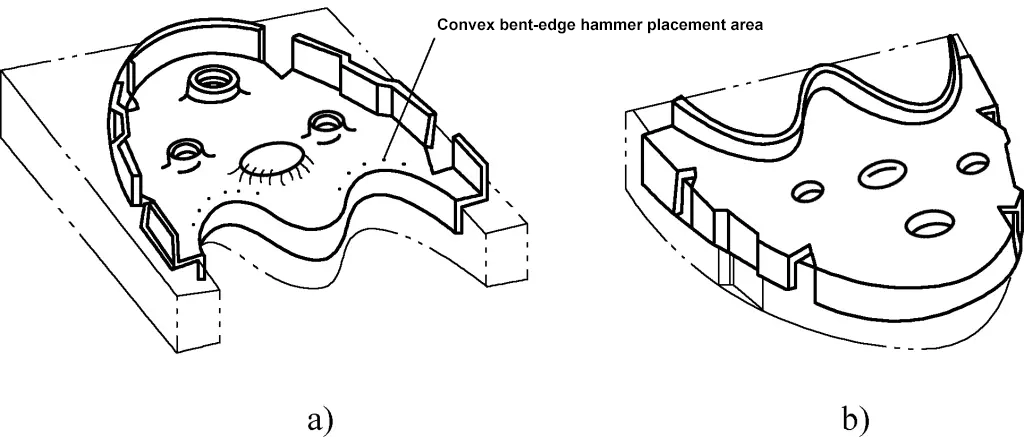

3) Operaciones de corrección de componentes de paneles grandes.

Como se muestra en la figura 26, los componentes de los paneles grandes (también denominados paneles tipo marco) presentan características como bordes rebordeados, orificios de refuerzo y rebajes de rigidez que aumentan la rigidez plana. Los paneles de borde también contienen recortes estructurales y zonas rebajadas para alojar piezas de conexión.

a) Vista frontal

b) Vista posterior

En el caso de componentes estructurales tan complejos, tras el tratamiento térmico se producen inevitablemente diversos alabeos y deformaciones desiguales. Las deformaciones más comunes son la relajación y expansión de los bordes curvados en los recortes, la contracción y tensión alrededor de los orificios de refuerzo, la holgura alrededor de los orificios planos, la torsión plana y el aumento de la curvatura de los bordes curvados cóncavos.

El proceso de corrección para componentes de paneles grandes es el siguiente: Coloque el componente deformado (véase la figura 26a) en un molde después del tratamiento térmico. En primer lugar, utilice tiras de goma para golpear la banda sobre las zonas planas para que se ajuste en general al molde.

Utilice un martillo de metal no ferroso o un mazo de madera dura para golpear la base de los rebajes de refuerzo y los orificios de aligeramiento (utilice un bloque para martillar contra estas zonas para evitar daños). La finalidad del martilleo es aliviar la tensión de tracción y aumentar la tensión de compresión. A continuación, dé la vuelta al componente y colóquelo en otro molde con la parte posterior hacia arriba (véase la figura 26b), donde utilizará el mismo mazo o martillo para golpear alrededor de las bases de los rebajes de refuerzo y los orificios de aligeramiento, o utilice un bloque de metal no ferroso para presionar contra estas zonas.

Utilice tiras de goma para golpear la banda y aplanar las irregularidades. Si la banda muestra signos de abombamiento o torsión, corríjala como haría con una placa plana. Dado que la elongación del material en el borde curvado cóncavo durante el rebordeado es máxima, vuelva a colocar el componente en el molde (como se muestra en la figura 26a) y golpee uniformemente el borde curvado cóncavo hasta que el material se relaje y coincida con la plantilla.

(2) Precauciones para corregir los componentes del panel

Los principales elementos estructurales de un panel son el alma y los paneles de borde. Independientemente de las estructuras locales del alma (como agujeros planos, agujeros de refuerzo o elementos de conformado locales), al menos un lado del alma debe permanecer plano. Independientemente de cualquier recorte o conformación local en el panel de borde, el panel de borde siempre debe ser perpendicular al plano de la banda. Por lo tanto, todas las correcciones deben realizarse sobre una plataforma.

En el caso de componentes de paneles más complejos y de gran tamaño, deben utilizarse plantillas para la corrección a fin de garantizar que la forma del componente se aproxime lo más posible a la forma correcta. La corrección sin molde está estrictamente prohibida, ya que un exceso de correcciones ineficaces puede empeorar la deformación y provocar una distorsión irreparable.

Al corregir componentes de paneles más sencillos, la banda debe permanecer siempre plana contra la superficie de la plataforma. Al martillar las fibras de la banda o las líneas de doblado, la plataforma debe utilizarse como base sólida. La zona que se esté martilleando debe estar firmemente apoyada; está terminantemente prohibido martillear sin apoyo, ya que esto podría no sólo no modificar la longitud de la fibra, sino también introducir nuevos desniveles.

Durante la corrección de grandes superficies planas, el lado plano debe colocarse contra el molde o la plataforma, con el lado irregular hacia arriba. Esto facilita la aplicación de la banda de goma para la nivelación. Mientras tanto, la parte corregida de la banda debe estar en contacto con el plano del molde y no estar suspendida, para facilitar el uso del martillo y evitar que se formen nuevas abolladuras debido a la aplicación de la banda de goma. Cuando la zona a golpear es pequeña o requiere mayor precisión, se puede utilizar un bloque de cuña para apuntar a la zona.

En el caso de grandes deformaciones por alabeo de los paneles del bastidor, puede aplicarse un par de torsión en la dirección opuesta a la deformación para reducir el nivel de deformación original. A continuación, se puede utilizar el martilleo para una corrección meticulosa hasta que cumpla las especificaciones del dibujo.

Para garantizar la calidad exterior y la precisión de la forma del panel del bastidor, evite utilizar martillos o bloques de materiales duros en contacto directo con la superficie de la pieza para no dejar marcas. En el caso de las uniones del alma al borde del bastidor en las que es difícil aplicar fuerzas externas, deben utilizarse bloques más blandos o herramientas con forma adaptada al contorno para aplicar una fuerza indirecta. De este modo se evita que las imprecisiones en la aplicación de la fuerza o las interferencias mutuas entre las piezas dañen el resultado de la corrección.