I. Conocimientos básicos del proceso

1. Conocimientos básicos del proceso de corrección

En los trabajos de mantenimiento e instalación de equipos, algunas piezas suelen sufrir deformaciones por efecto de fuerzas externas o deformaciones térmicas. Por este motivo, los montadores suelen eliminar estos defectos manualmente o con la ayuda de determinados equipos mecánicos para devolver a las piezas su forma original. Esta operación se denomina corrección.

La corrección puede dividirse en dos formas: corrección en frío y corrección por llama. La corrección en frío, debida a los fenómenos de endurecimiento, sólo es adecuada para materiales con buena plasticidad (como el acero, los metales no ferrosos, los metales no férricos, etc.). metalesy aleaciones) y no gravemente deformados. La corrección en frío puede subdividirse en corrección mecánica y corrección manual. En este libro de texto se explica el proceso de corrección en frío.

(1) Formas comunes de deformación de barras y placas

En aras de la explicación, los componentes metálicos con una estructura de varilla delgada similar se denominan colectivamente barras, incluyendo diferentes formas seccionales como rectangular, circular, ángulo recto (acero angular) y rectángulo abierto (acero canal), etc.

1) Formas comunes de deformación de las barras

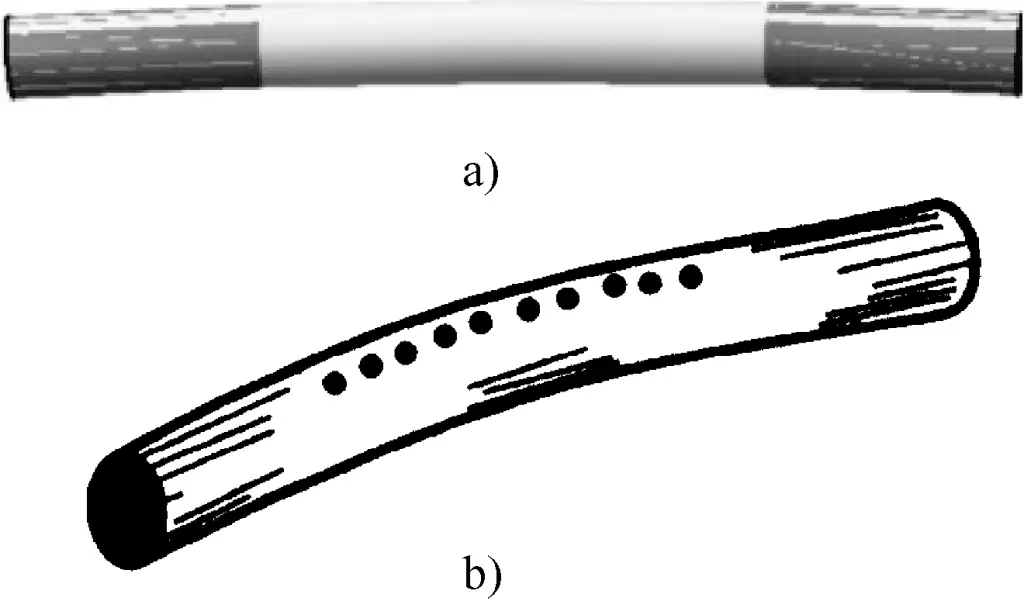

- Deformación global por flexión y deformación local por flexión (véase la figura 1).

- Deformación por flexión unidireccional y deformación por flexión multidireccional (véase la figura 2).

- Deformación por torsión (véase la figura 3).

a) Deformación global por flexión del canal de acero

b) Deformación local por flexión del ángulo de acero

a) Deformación por flexión en una sola dirección

b) Deformación por flexión multidireccional

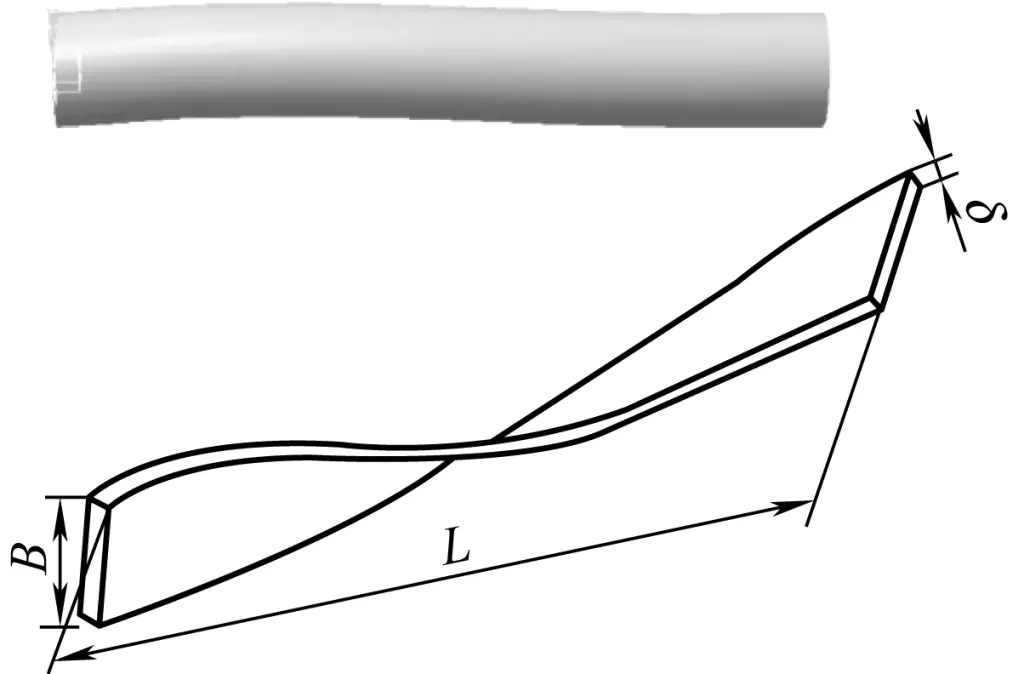

2) Formas comunes de deformación de las placas (véase la figura 4)

Las formas de deformación de las placas son más complejas y suelen incluir abombamiento medio (conocido comúnmente como "protuberancia"), deformación global por flexión o torsión ondulatoria, alabeo de los bordes (normalmente ondulado) y deformación compuesta.

a) Deformación de la protuberancia media

b) Deformación de la forma de onda de la placa

c) Deformación de los bordes

d) Deformación compuesta de la placa

(2) Herramientas y accesorios comunes para la corrección

1) Las herramientas y accesorios habituales para la corrección manual se muestran en la Tabla 1.

Tabla 1 Herramientas y accesorios comunes para la corrección manual

| Nombre | Ilustración | Propósito | |

| Martillo | Martillo de bola |  | Se utiliza principalmente para corregir chapas gruesas y acero conformado |

| Martillo de pico de pato | Se utiliza principalmente para corregir placas finas | ||

| Mazo de madera |  | Se utiliza principalmente para corregir chapas finas de acero de menos de 1 mm y chapas finas de metales no ferrosos. | |

| Martillo octogonal |  | Se utiliza principalmente para materiales en bruto de gran espesor y muy deformados y tipos muy deformados de corrección de acero conformado | |

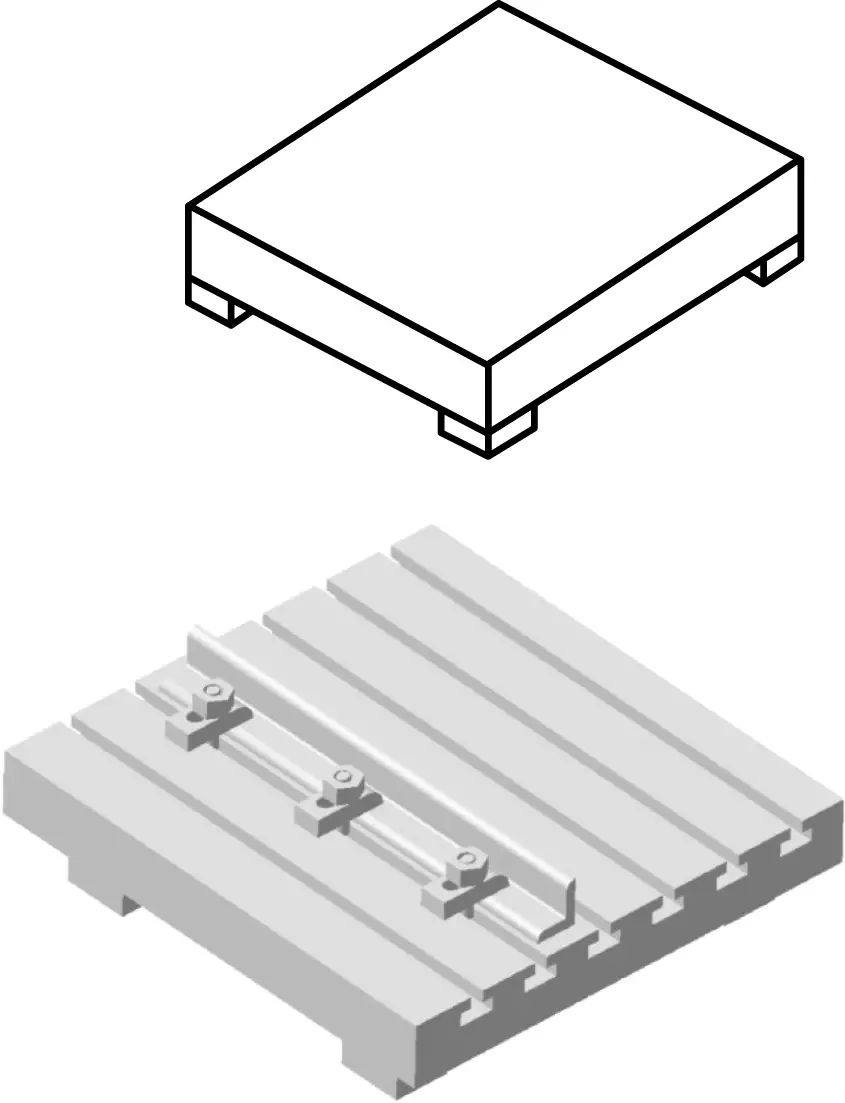

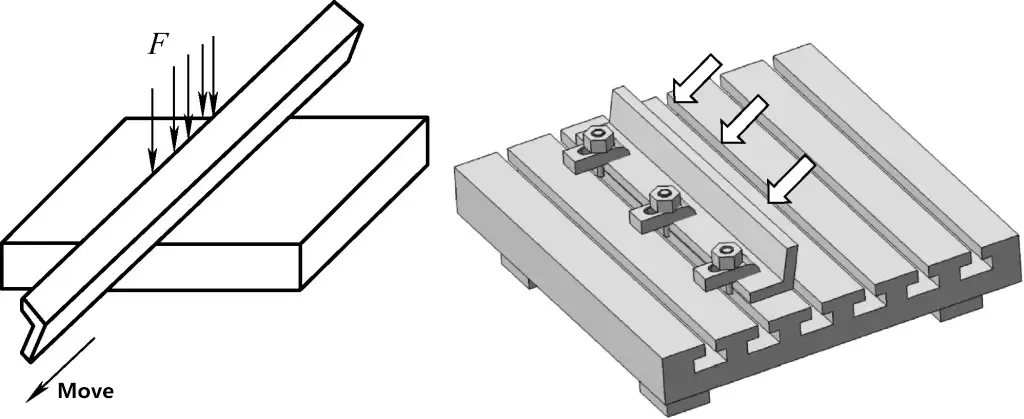

| Plantillas de corrección | Corrección placa plana |  | Se utiliza para corregir piezas de trabajo, especialmente placas. Las ranuras en T pueden sujetar pernos para posicionar y corregir piezas de trabajo. Al corregir ángulos de acero, puede fijar un lado según sea necesario y martillar el otro lado. |

| Yunque |  | Se utiliza para corregir pequeñas deformaciones de piezas pequeñas | |

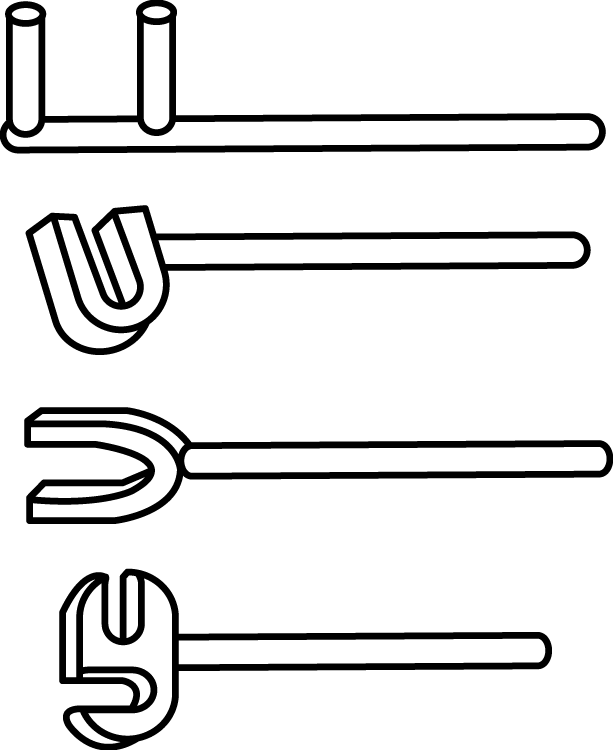

| Herramientas de plegado |  | Se utiliza principalmente para correcciones manuales de flexión, como la cooperación con un tornillo de banco para corregir la deformación torsional del material en banda | |

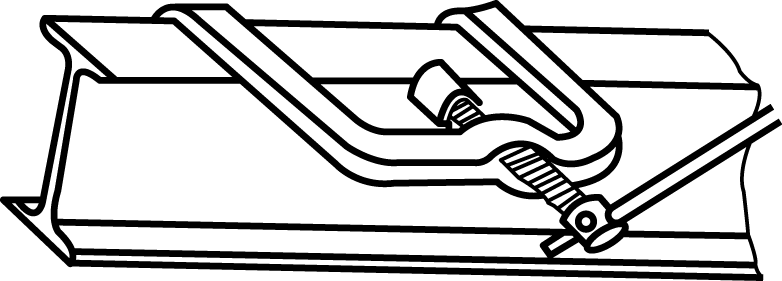

| Plancha |  | Se utiliza para enderezar la deformación por flexión horizontal de las bridas de vigas en I | |

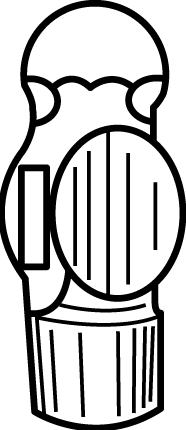

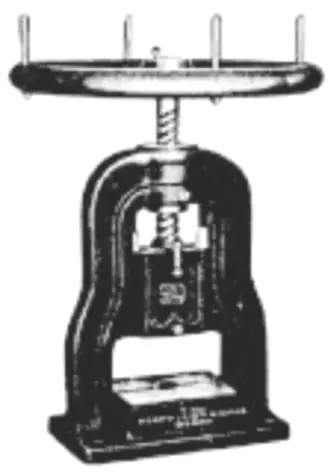

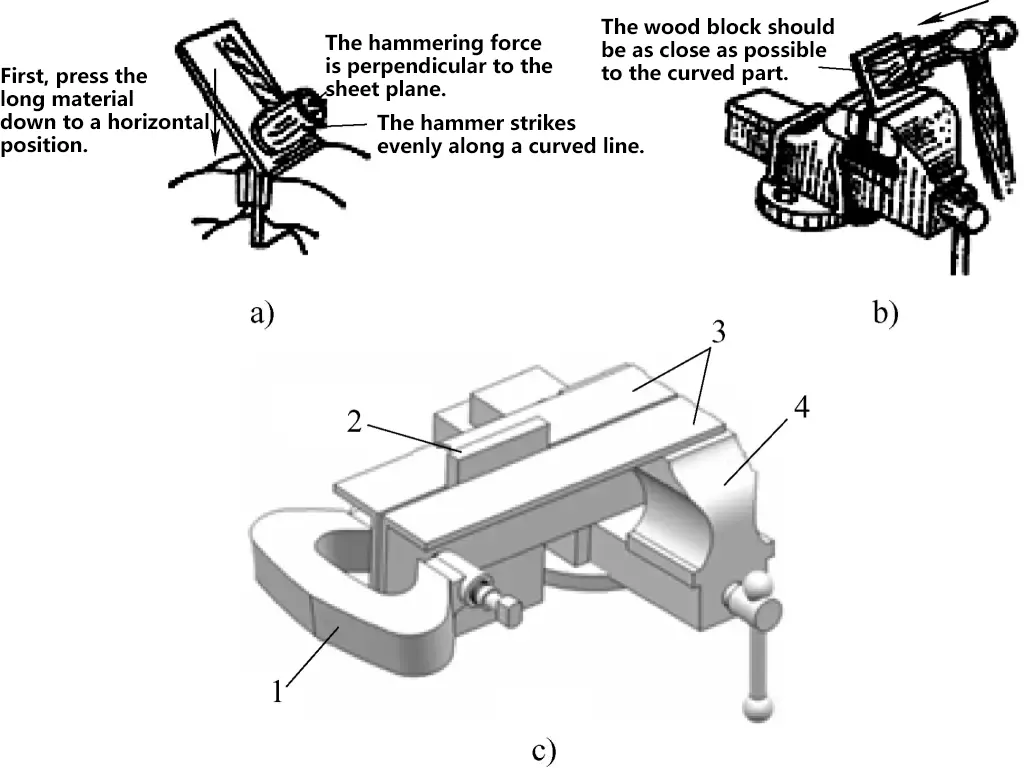

2) Pulse

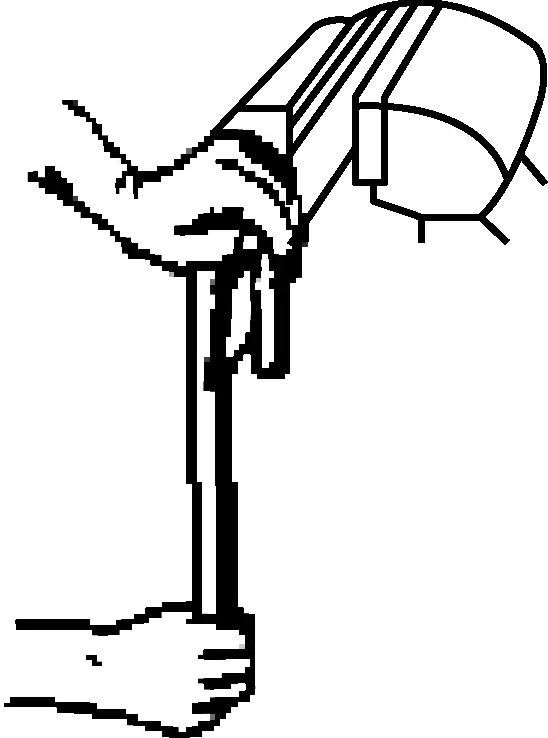

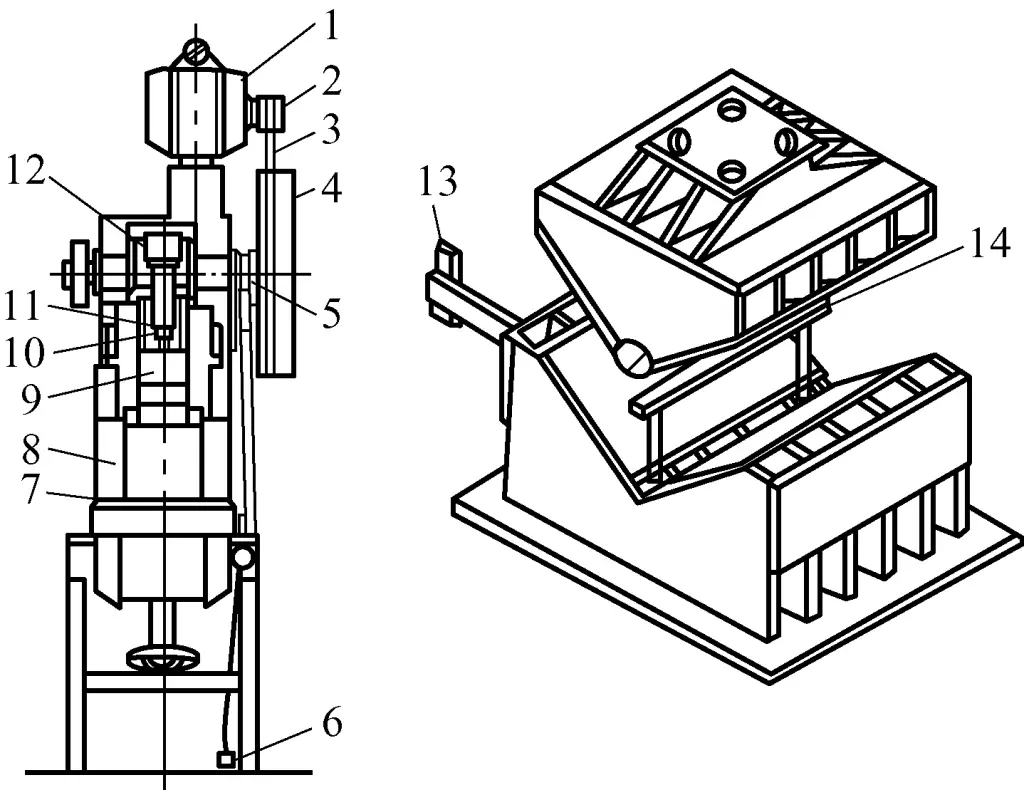

Existen muchos tipos de prensas, como las prensas de fricción, las prensas de manivela, las prensas excéntricas y diversas prensas hidráulicas. En la corrección manual se suele utilizar una prensa manual de husillo (véase la figura 5), que tiene una estructura sencilla, es fácil de manejar y puede utilizarse para corregir pequeñas deformaciones de flejes y varillas.

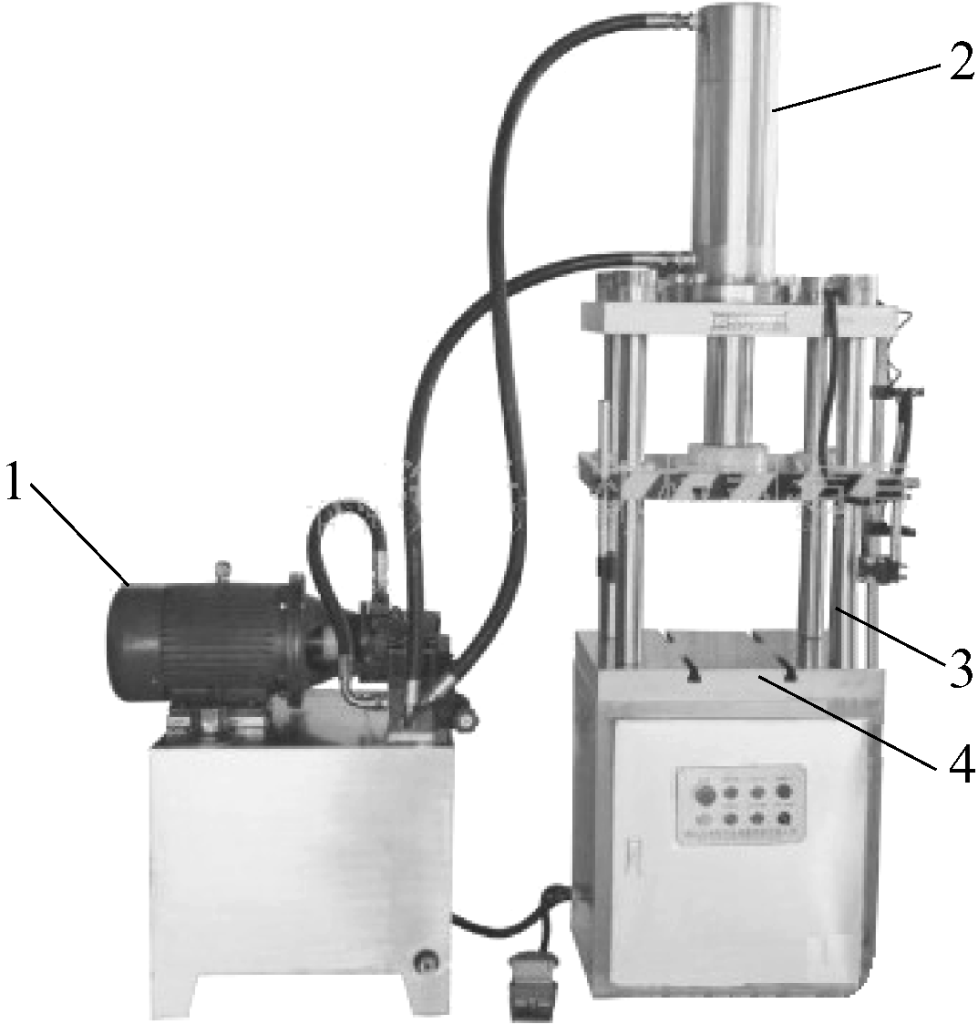

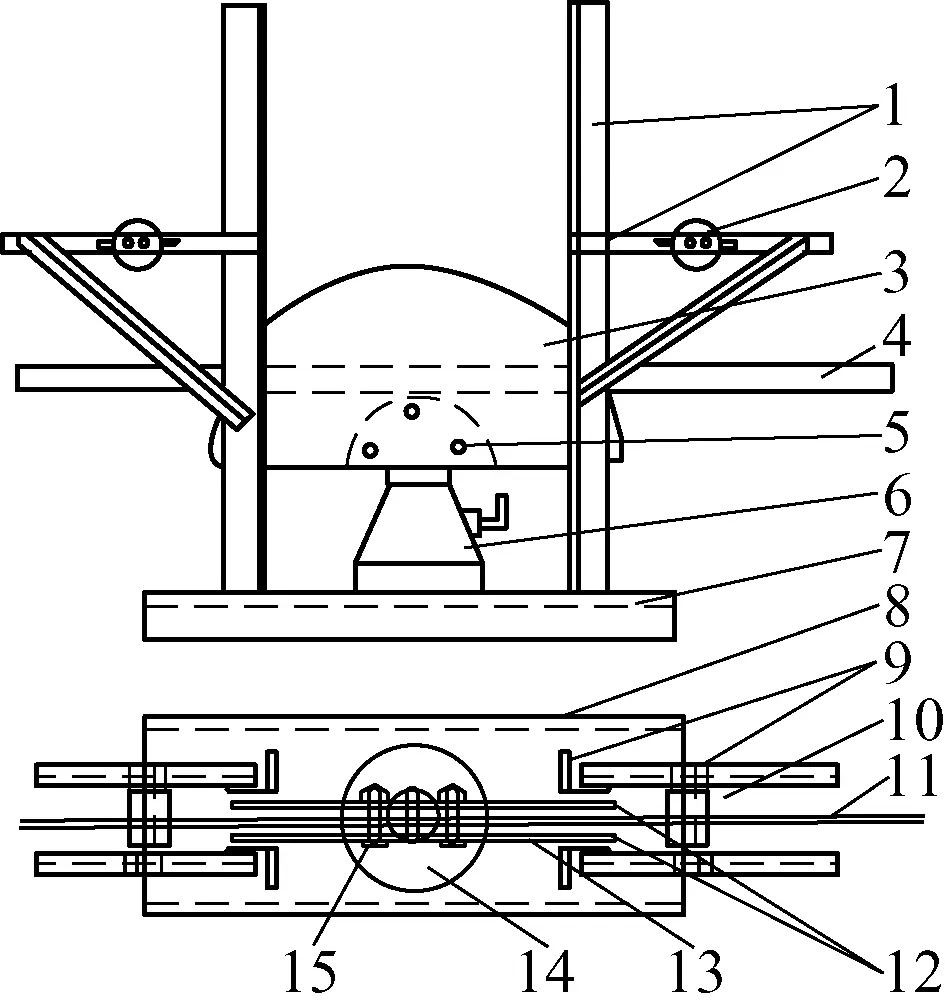

La deformación de las chapas más finas puede corregirse manualmente, mientras que para las deformaciones por flexión de las chapas gruesas suele utilizarse una máquina enderezadora de chapas de acero. Sin embargo, si no se dispone de una máquina enderezadora de chapas de acero, se puede utilizar una prensa hidráulica también puede utilizarse. La figura 6 muestra el aspecto de una prensa hidráulica de uso común, que consta principalmente de un motor, un dispositivo de accionamiento hidráulico, una columna, un poste guía y una plataforma de trabajo.

1-Motor

2-Dispositivo de accionamiento hidráulico

Puesto de 3 guías

4-Plataforma de trabajo

(3) Métodos básicos de corrección de tiras y placas

1) Principios básicos del enderezado de tiras de material

La sección doblada o retorcida de una banda es precisamente donde el material metálico está densamente combinado, es decir, la parte "tensa". Por tanto, el objetivo del enderezado es aplicar fuerza con las herramientas adecuadas a estas partes para "aflojarlas", logrando un equilibrio relativo en la tirantez del material, lo que da como resultado un estado plano, que es el efecto del enderezado.

El enderezado en frío de tiras de material debe analizarse en función de condiciones específicas como la forma de la sección transversal, el grosor del material y el grado de deformación. A continuación se describe el método básico para enderezar tiras de material individuales:

① Si hay tanto deformación por flexión global como deformación por flexión local en la banda, la deformación por flexión local debe corregirse primero, seguida de la deformación por flexión global.

② Si hay deformaciones por flexión multidireccionales en la banda, la cantidad de deformación por flexión debe detectarse desde diferentes direcciones. Normalmente, se corrige primero el lado con menor deformación por flexión y, a continuación, el lado con mayor deformación.

Para los flejes de sección rectangular (como el acero plano), corregir primero la flexión en sentido vertical (sentido de la anchura), luego corregir la flexión en sentido horizontal (sentido de la longitud); para el acero angular o el acero en canal, corregir primero el borde donde se cruzan las dos caras, luego corregir la cara vertical y, por último, corregir la cara horizontal.

③ Corrija la deformación por torsión antes de corregir la deformación por flexión.

- En primer lugar, detecte la sección retorcida de la tira de material y utilice el método de torsión para corregirla. El proceso consiste en sujetar la tira en un tornillo de banco y utilizar una llave para retorcer la tira y devolverla a su forma original (véase la figura 7).

- En el caso de las bandas que presentan deformaciones tanto por torsión como por flexión, generalmente se realiza primero la corrección por torsión, seguida de la corrección por flexión.

④ Principio de sobrecorrección. Para eliminar el retorno elástico debido a la deformación elástica, cuando se corrige la deformación por flexión, debe aplicarse presión a las partes que sobresalen, y debe ejercerse cierta presión adicional. Al corregir la deformación por torsión, el ángulo de torsión también debe aumentarse adecuadamente para eliminar el retorno elástico.

2) Métodos básicos de nivelación de chapas

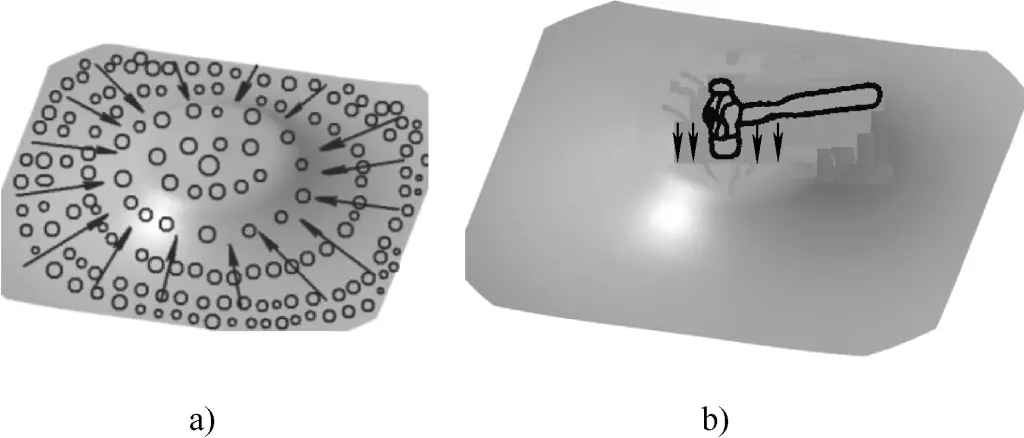

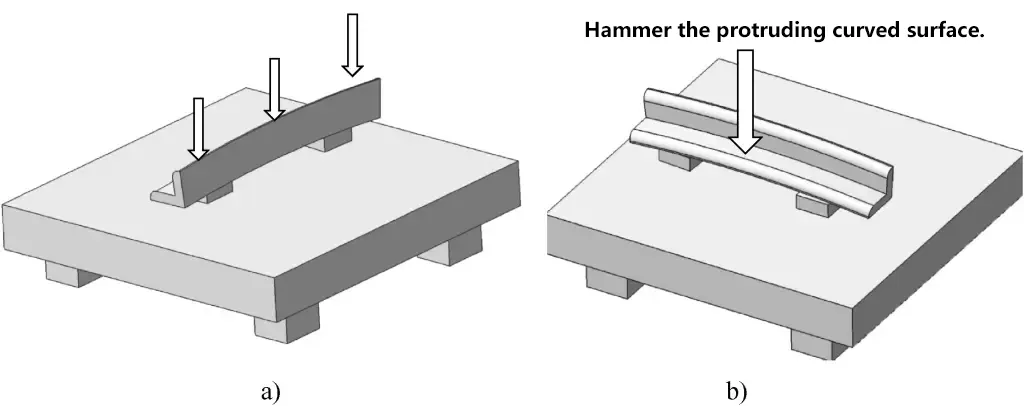

① Corrección de partes convexas en chapas finas metálicas. Como se muestra en la figura 8, la convexidad en la chapa fina indica que el espesor del material en el centro de la chapa se ha vuelto más fino. Por lo tanto, durante la operación de nivelación, debe utilizarse un martillo para golpear la chapa de fuera a dentro, de densa a escasa y de pesada a ligera.

a) Método de nivelación correcto

b) Método de nivelación incorrecto

Las flechas de la figura 8a indican la dirección del martilleo. Sólo de esta manera puede ser uniforme el espesor del material de cada parte de la chapa delgada, logrando el propósito de la nivelación. En la figura 8b, si la fuerza de martilleo se aplica a la posición convexa ya adelgazada durante la nivelación, sólo conseguirá que la parte convexa sea más delgada, empeorando la deformación, por lo que constituye un método de nivelación incorrecto.

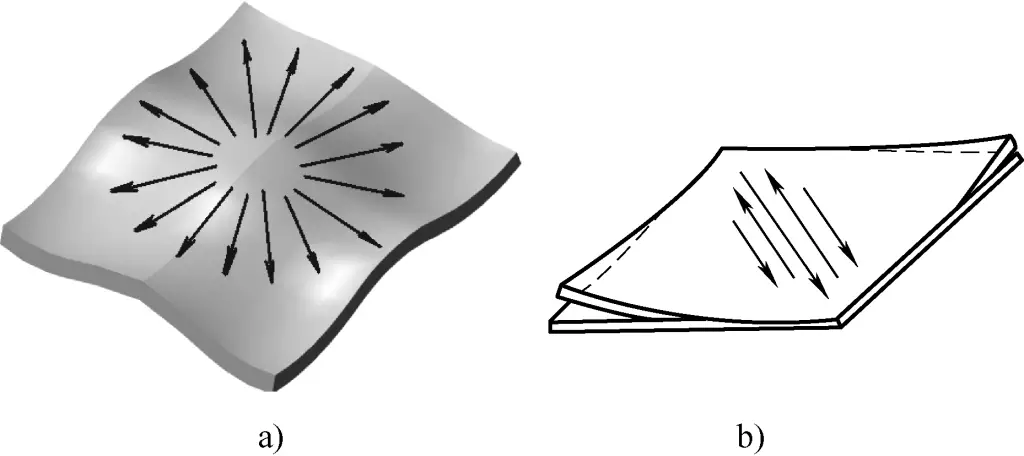

② Corrección de chapas finas con bordes ondulados. En el caso de chapas deformadas con bordes ondulados (bordes adelgazados y alargados), la nivelación debe realizarse martilleando de dentro a fuera, de denso a escaso y de pesado a ligero (las flechas de la figura 9a indican la dirección del martilleo). El objetivo final es conseguir que el grosor del material en el centro de la chapa sea tan fino como en los bordes, logrando así la nivelación completa de la chapa mediante dicho martilleo dúctil.

a) Bordes ondulados

b) Deformación diagonal

③ Corrección del alabeo diagonal en chapas finas metálicas. Si se produce alabeo diagonal en chapas finas, martille a lo largo de la diagonal sin alabeo para extenderla y nivelarla, como se muestra en la Figura 9b.

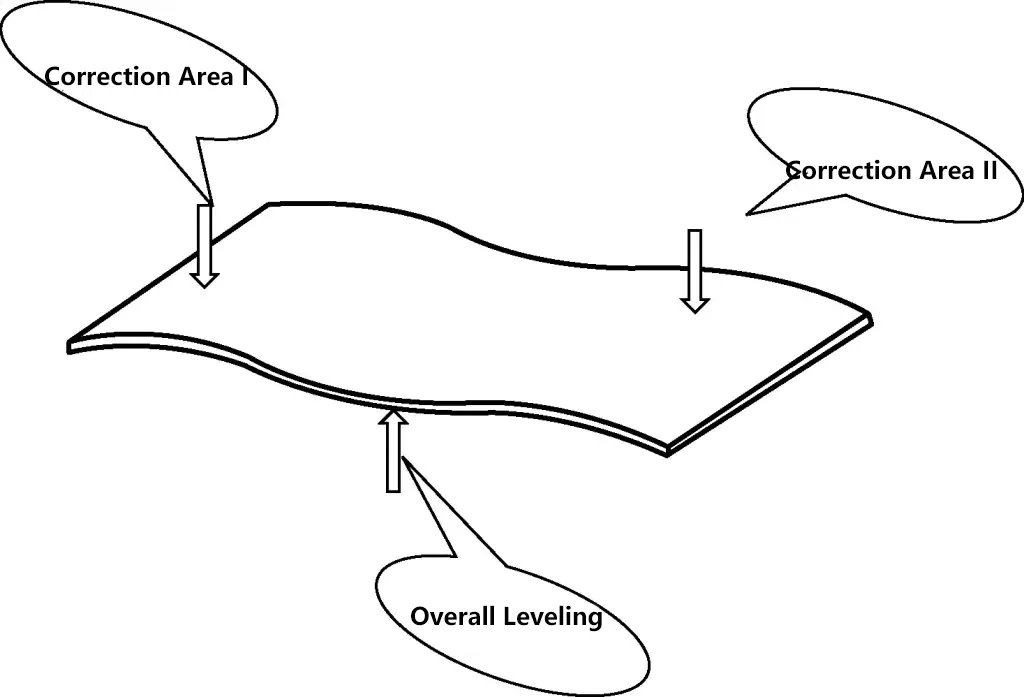

④ Para chapas con una forma ondulada general, en primer lugar, nivele las secciones con menor deformación y, a continuación, utilice una prensa para rodar para la nivelación general, como se muestra en la figura 10.

⑤ Para chapas con deformación compuesta, corrija primero el alabeo, luego nivele los bordes ondulados y, por último, nivele las partes convexas.

2. Tecnología básica del curvado

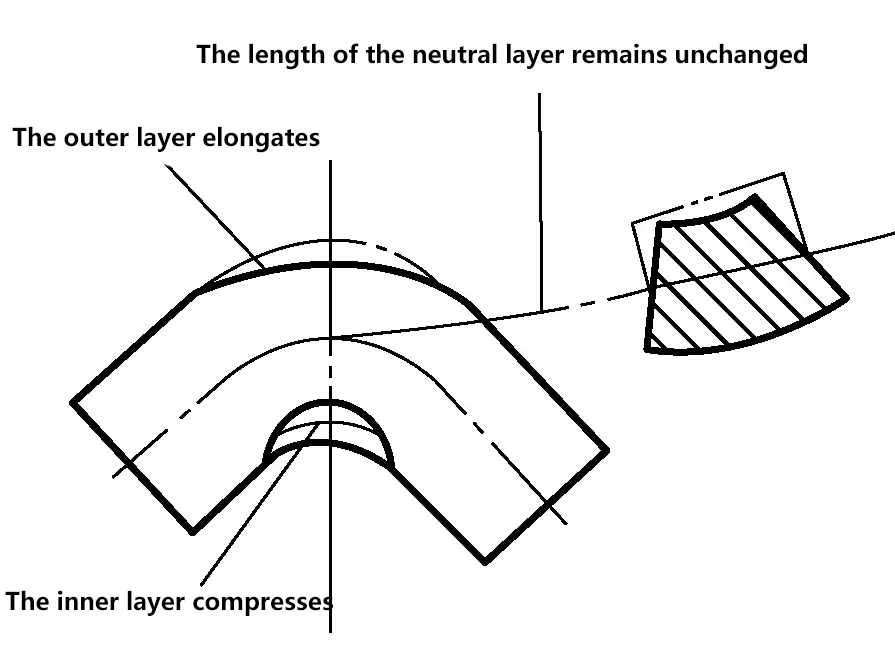

(1) Principio de flexión

Como se muestra en la figura 11, cuanto más cerca esté la pieza doblada de la superficie del material, más grave será la deformación del metal, por lo que es más probable que se produzcan grietas o aplastamientos. El grado de deformación de la capa exterior de la pieza doblada depende del radio de curvatura. Cuanto menor sea el radio de curvatura, mayor será la deformación de la capa exterior (véase la figura 11).

Para evitar el agrietamiento (o aplastamiento) de la pieza doblada, es necesario limitar el radio de curvatura de la pieza, haciéndolo mayor que el radio de curvatura crítico que provoca el agrietamiento del material (es decir, el radio de curvatura mínimo). Si el radio de curvatura del acero utilizado habitualmente es superior al doble del espesor del material, no suelen producirse grietas.

Después de doblar la pieza, el fenómeno de springback hace que el ángulo y el radio de doblado cambien debido a la deformación elástica. La pieza debe doblarse ligeramente más para compensar el springback.

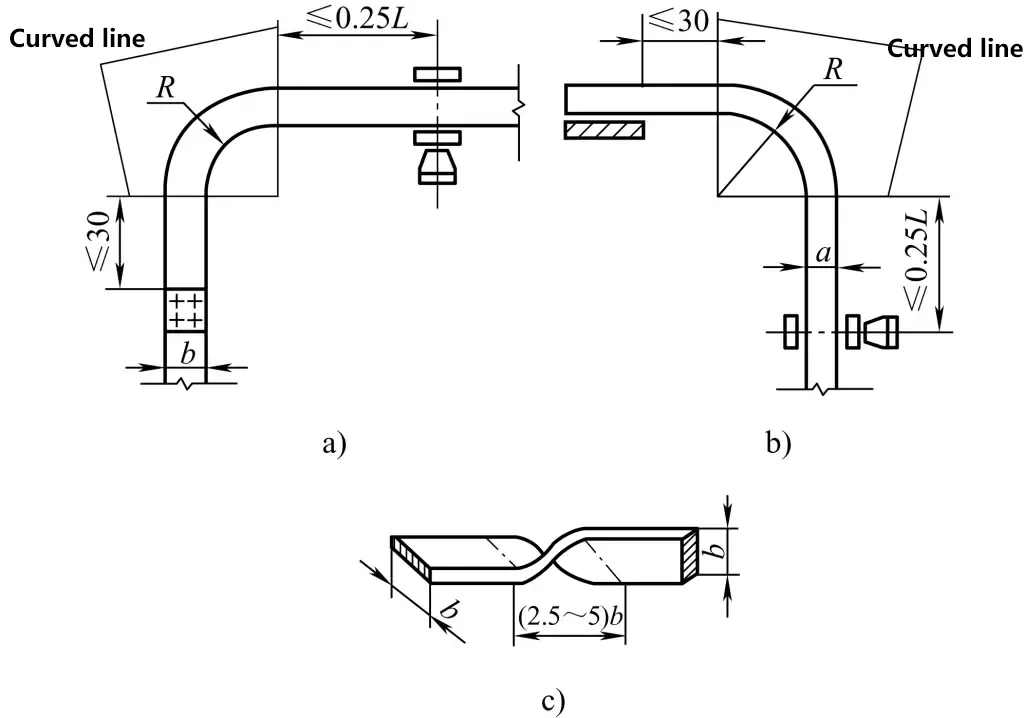

Las operaciones habituales de curvado del material en banda incluyen el curvado plano, el curvado vertical y el curvado por torsión, como se muestra en la figura 12.

a) Flexión plana

b) Flexión vertical

c) Flexión por torsión

La forma de curvado habitual para las chapas es el curvado plano, como se muestra en la figura 13.

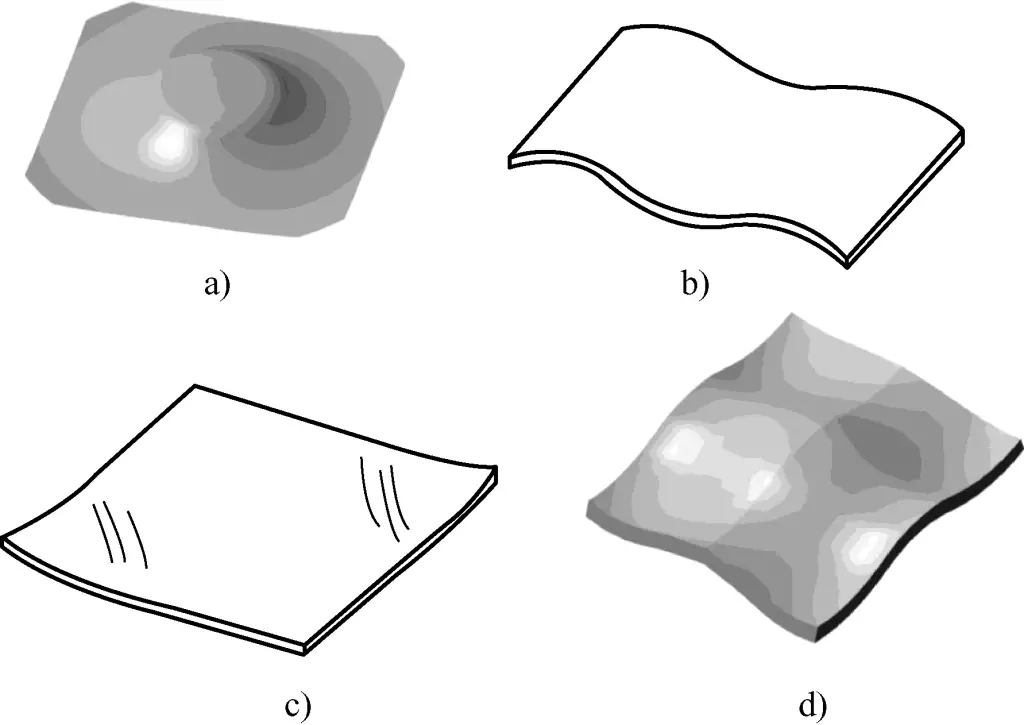

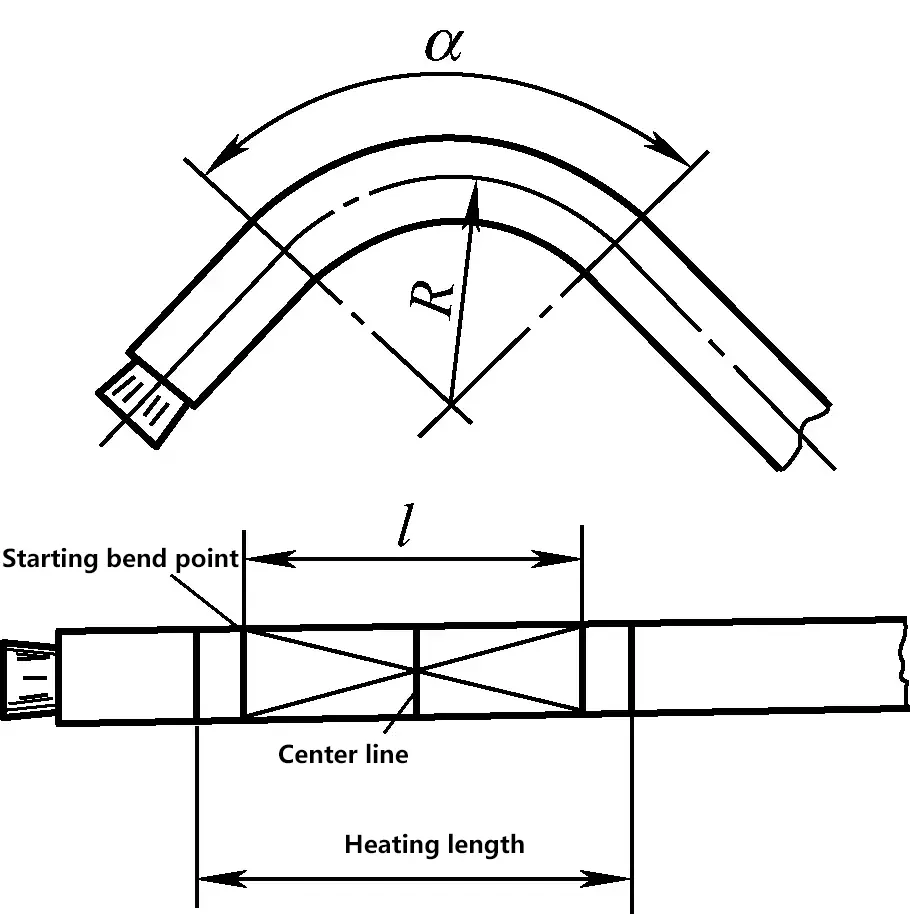

Curvado de tubos se muestra en la figura 14.

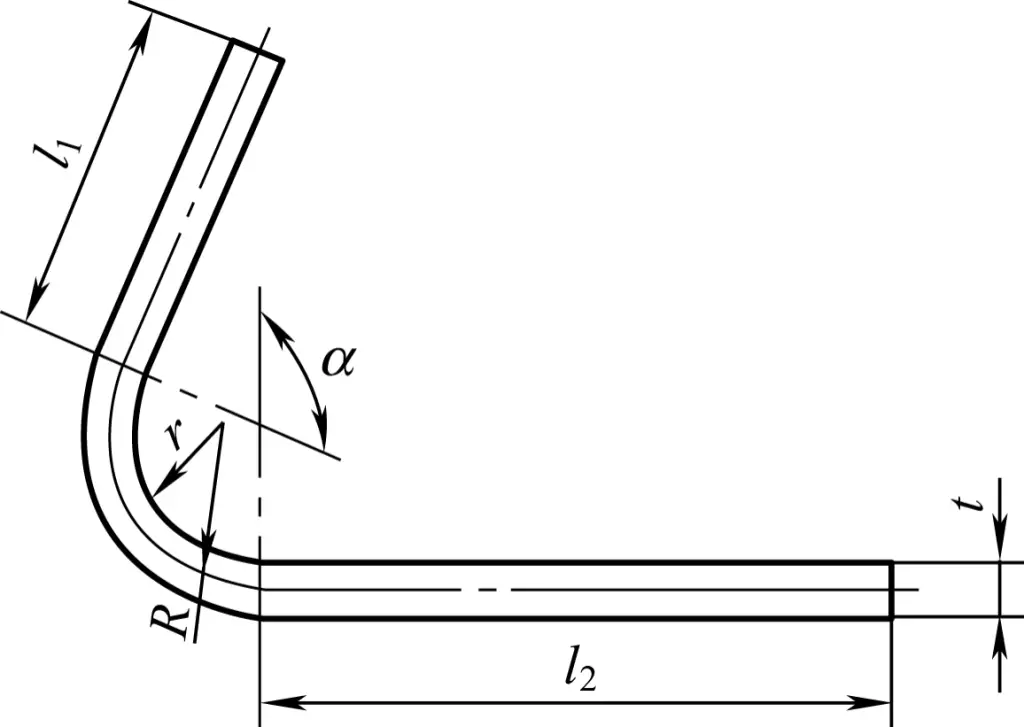

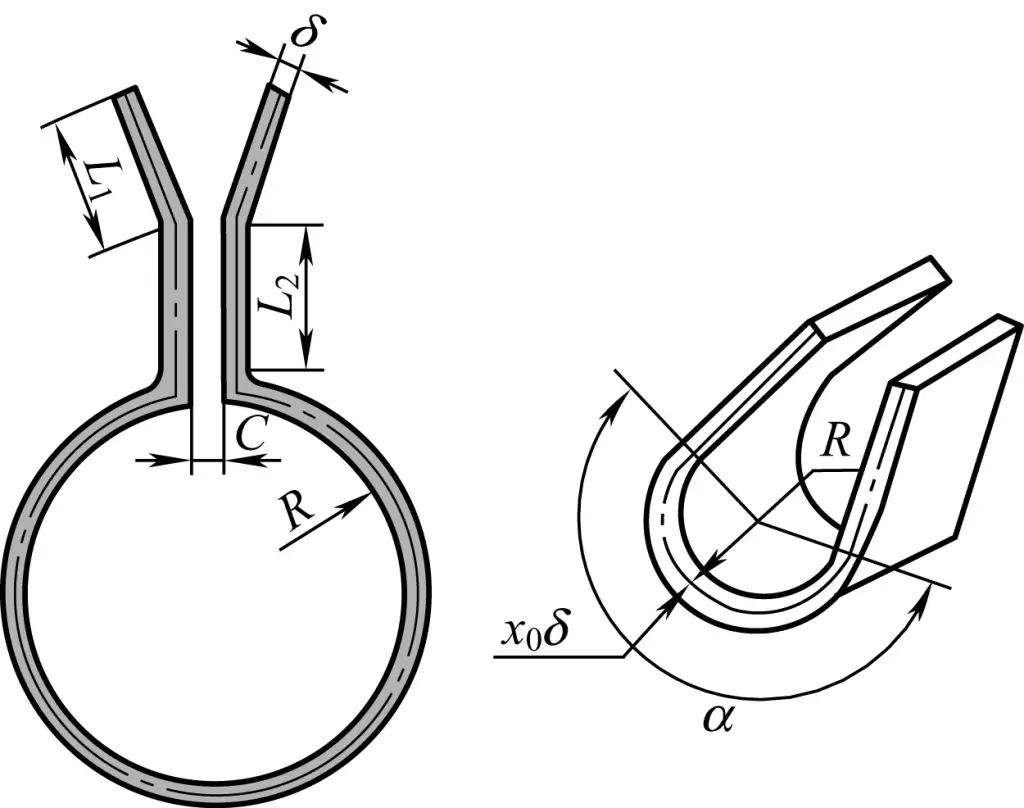

(2) Cálculo de la longitud de la pieza en bruto curvada

Según el concepto de capa neutra, la longitud de la pieza en bruto debe ser igual a la longitud de la capa neutra.

Como se muestra en la figura 15, el radio del arco de la capa neutra después de la flexión es de

R=r+x0t

La longitud de arco de la capa neutra después de la flexión es

l=πRα/180°

= π(r+x0t)α/180°

En la fórmula, l es la longitud del arco (mm); r es el radio de curvatura interior (mm); x0 es el coeficiente de posición de la capa neutra; t es el espesor del material (mm); α es el ángulo de flexión.

Los coeficientes de posición de la capa neutra en flexión figuran en el cuadro 2.

Cuadro 2 Coeficientes de posición de la capa neutra en flexión

| r/t | 0.25 | 0.5 | 0.8 | 1 | 2 | 3 | 4 | 5 | 6,7 | 8 | 10 | 12 | 14 | >16 |

| x0 | 0.2 | 0.25 | 0.3 | 0.35 | 0.37 | 0.4 | 0.41 | 0.43 | 0.44 | 0.45 | 0.46 | 0.47 | 0.48 | 0.49 |

(3) Herramientas habituales para las operaciones de plegado

Las herramientas de corrección mencionadas también se utilizan para las operaciones de plegado. He aquí una introducción a algunas herramientas sencillas y al equipo básico necesario para el plegado.

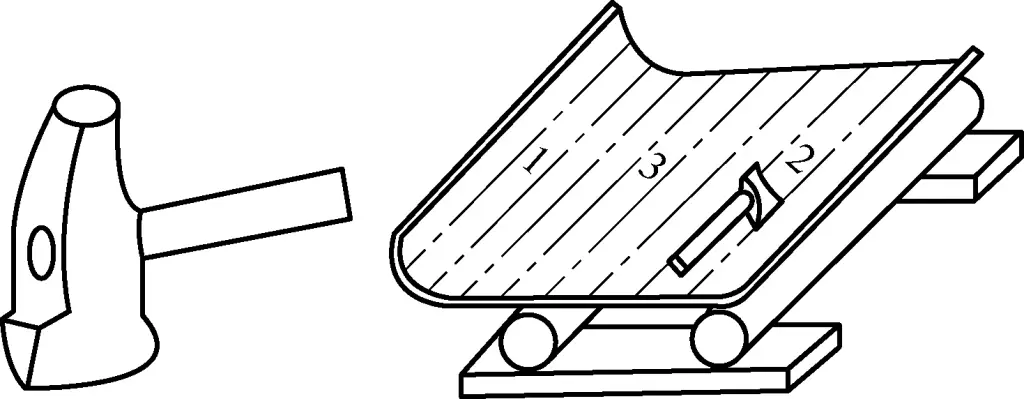

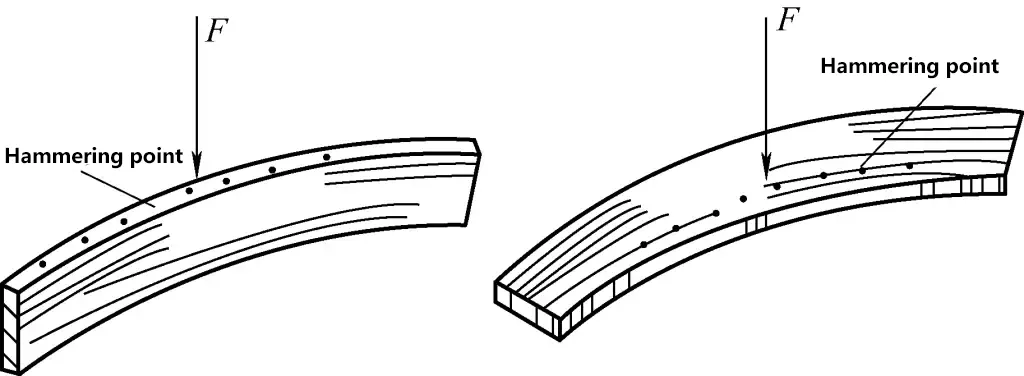

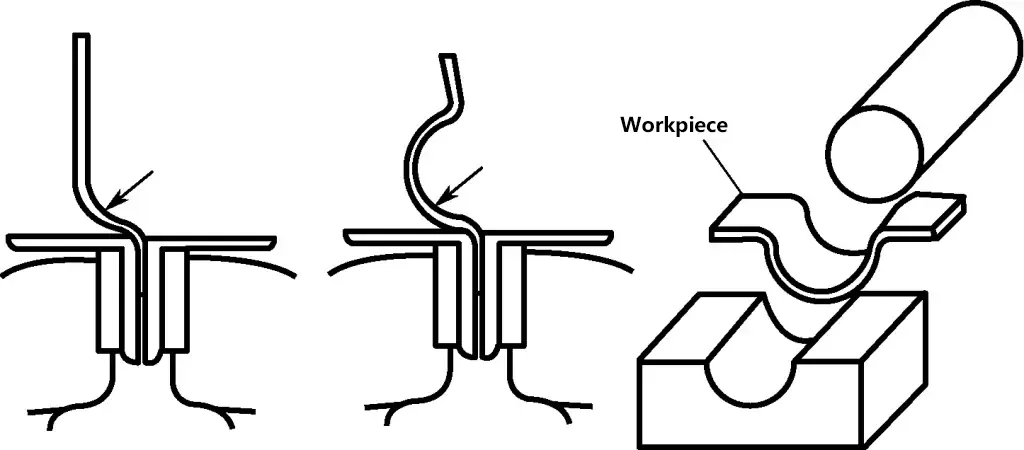

1) Martillo de arco

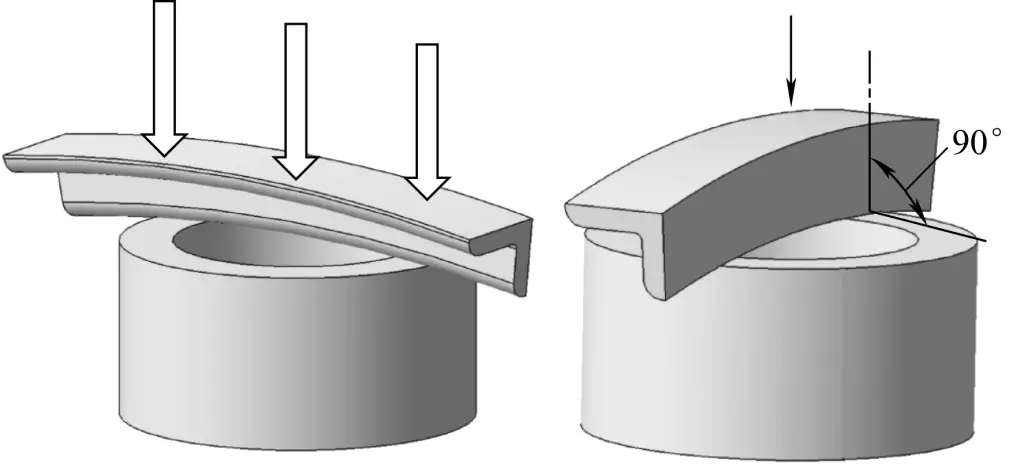

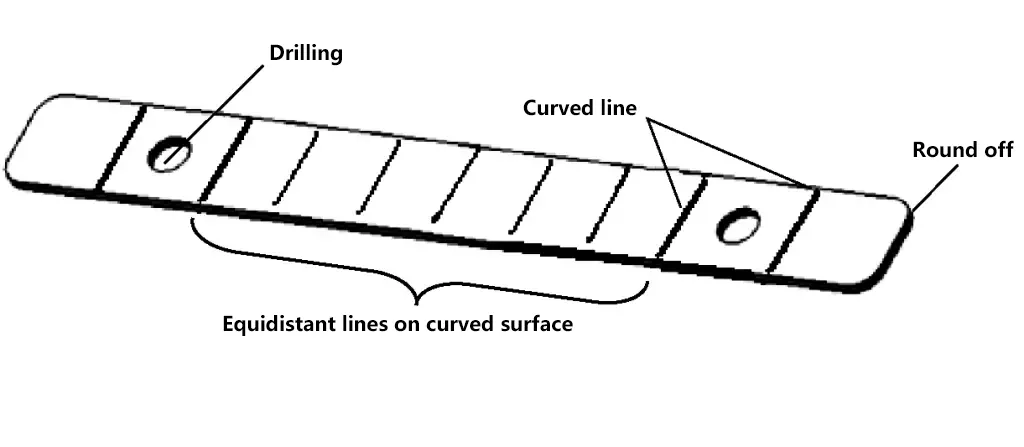

Como se muestra en la figura 16, al doblar una superficie curva, el martillo de arco siempre se presiona a lo largo de la línea meridiana de la superficie cilíndrica de forma escalonada para garantizar que no haya segmentos rectos al final del material de la placa, lo que da como resultado un mejor conformado y una superficie lisa.

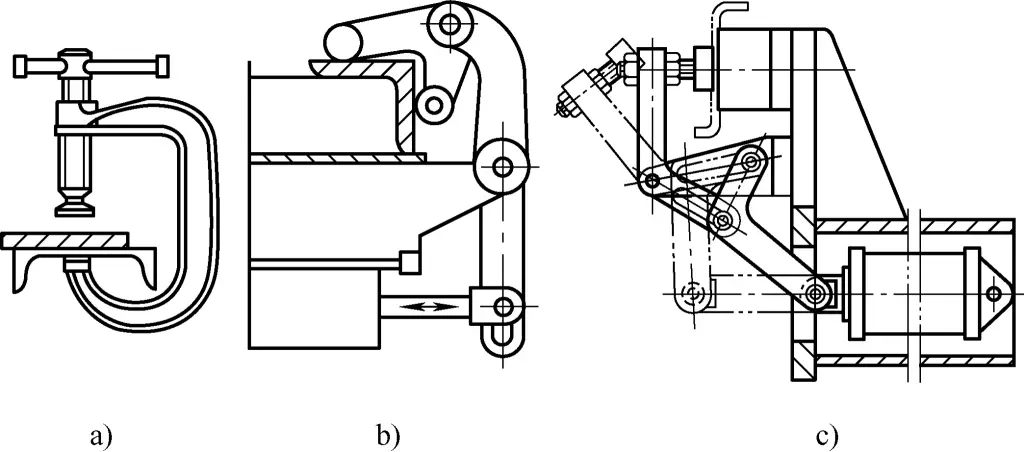

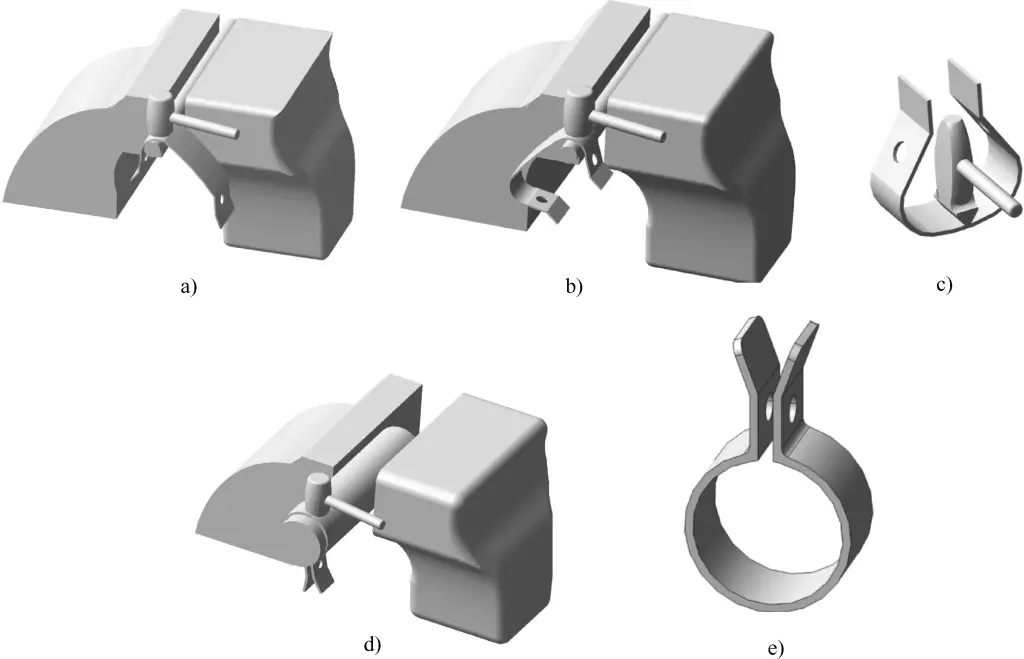

2) Herramientas de sujeción habituales para el curvado

En el plegado, la abrazadera en espiral se utiliza principalmente para fijar la pieza que se va a doblar, facilitando la aplicación de fuerza externa. Las abrazaderas neumáticas e hidráulicas sirven para el mismo fin, como se muestra en la figura 17.

a) Pinza en espiral

b) Pinza neumática

c) Pinza hidráulica

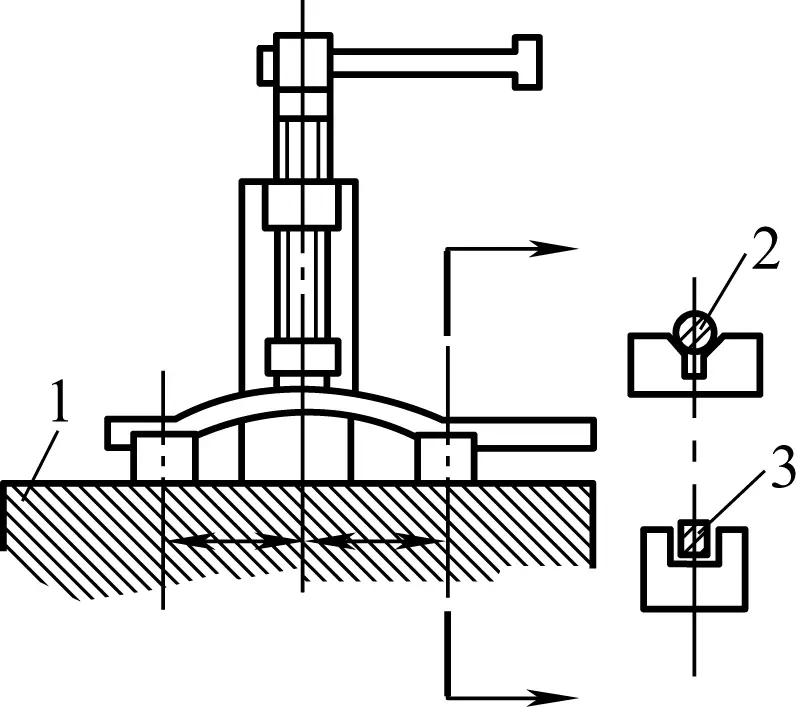

3) Herramientas mecánicas de plegado simple

① La figura 18 muestra una herramienta de plegado manual de fabricación casera compuesta por una placa base, plataformas giratorias y mangos. En la circunferencia de las dos placas giratorias hay ranuras mecanizadas en función del grosor de la pieza, y el diámetro de la placa giratoria fija coincide con el arco de curvatura. Para utilizarla, hay que introducir la pieza en las ranuras de las dos plataformas giratorias y mover la plataforma giratoria móvil para conseguir la forma de plegado deseada.

② La figura 19 muestra otra herramienta casera de doblado manual. Para doblar, coloque la sección de la placa (o tira) que desea doblar en la placa de sujeción de la máquina elevadora, fije el codo, apriete el tornillo de la placa de sujeción, corrija las posiciones delantera, trasera, izquierda y derecha y, a continuación, utilice el gato (normalmente un gato hidráulico) para doblar la placa (o tira).

1, Plancha de 9 ángulos

2, cabezal de 10 paradas

3, 12-Placa de sujeción

4, 11-Material de la placa (tira)

5, 13-Codo

6, 14-Jack

7, 8 Canales de acero

15-Tornillo de la placa de sujeción

El ángulo de plegado puede corregirse utilizando una plantilla de ángulos. Si no se alcanza el ángulo deseado, continúe la operación de plegado hasta que se alcance el ángulo deseado.

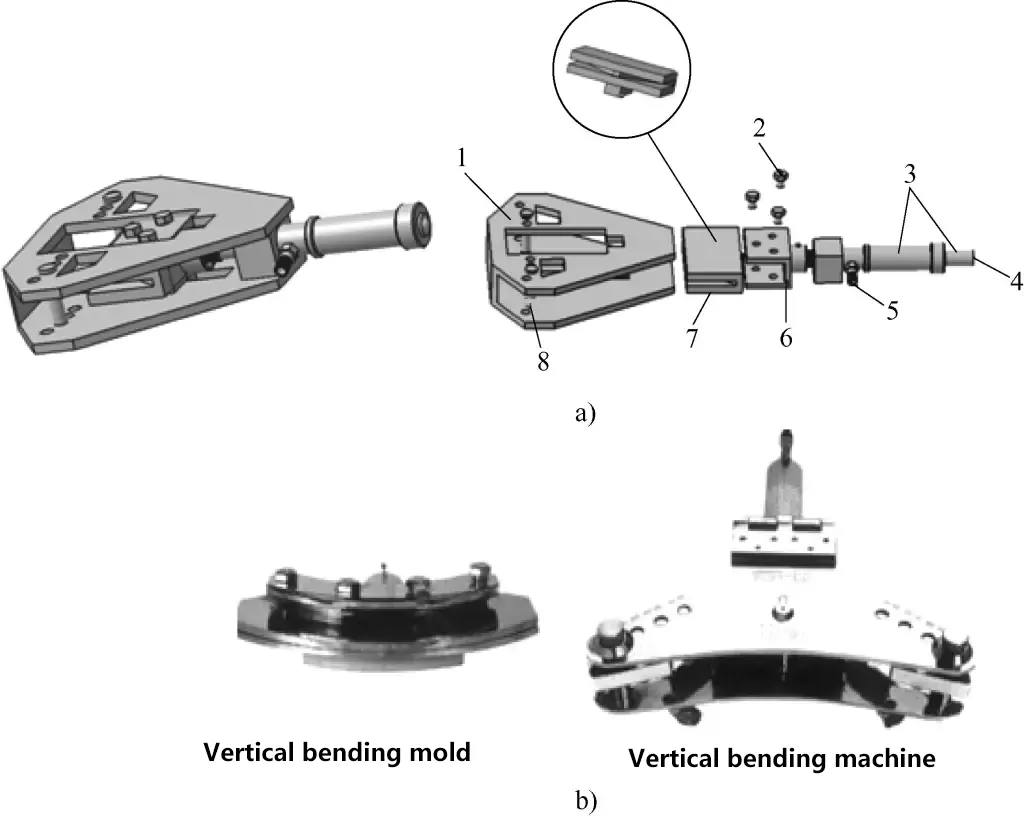

Para un montador es relativamente difícil doblar chapa manualmente; hoy en día, para las operaciones de doblado vertical se suelen utilizar herramientas mecánicas de doblado (tanto modelos caseros como comerciales), como se muestra en la figura 20.

La figura 20a es un esquema estructural de una herramienta mecánica de plegado, y la figura 20b es una foto de su modelo comercial. El principio estructural y el método de uso son los siguientes:

Antes de doblar, coloque la pieza de trabajo en la base del molde de doblado. Al doblar, bajo la acción de la potencia hidráulica externa, el vástago del pistón impulsa el molde de doblado para presionar hacia abajo, doblando la pieza de trabajo en el ángulo deseado. Sustituyendo diferentes moldes de doblado y colocando razonablemente la posición del pasador de doblado, se pueden conseguir diferentes radios de doblado.

b) Molde mecánico de flexión vertical Objeto real

1-Base de molde de plegado vertical

2-Perno de fijación

3-Cilindro hidráulico y pistón

4-Conectar al circuito de control hidráulico externo

5-Junta hidráulica

Base de molde de 6 dobleces

7-Molde de flexión

8-Pinzas de flexión

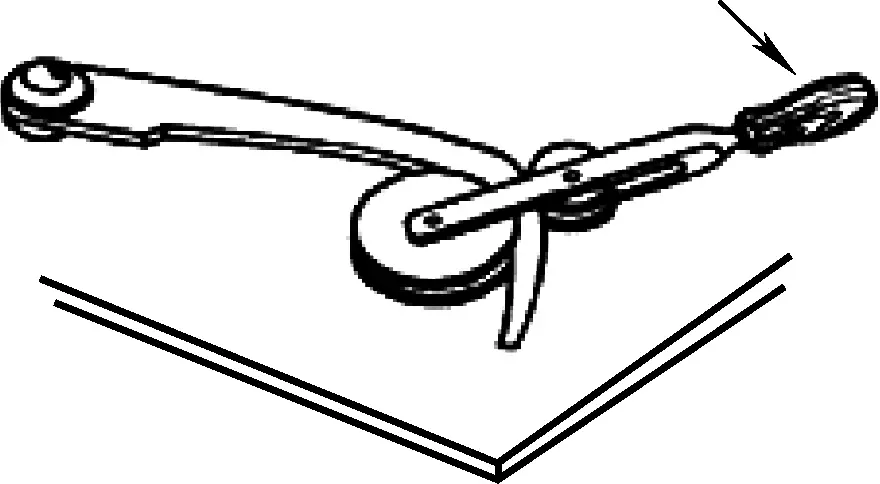

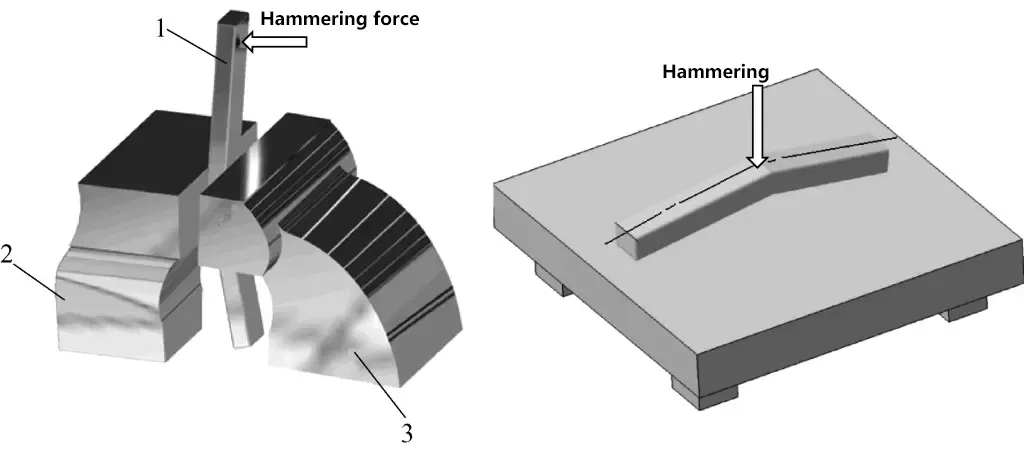

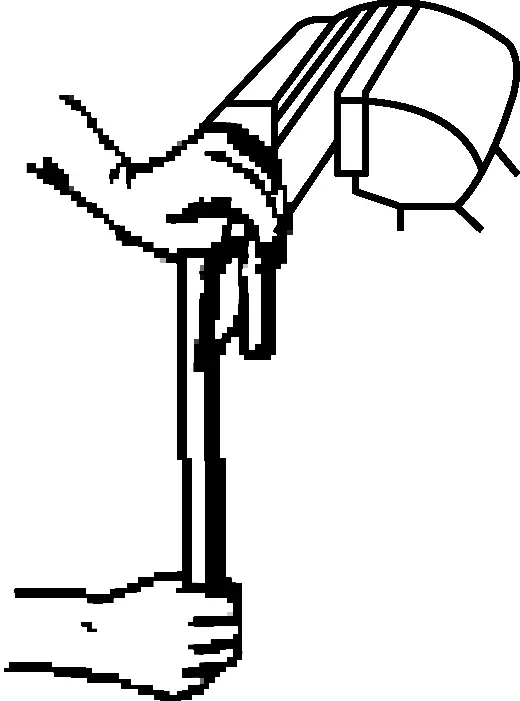

4) Dobladora de torsión

Como se muestra en la figura 21, durante el doblado por torsión, uno de los extremos de la pieza que se va a doblar se sujeta en una mordaza. Para evitar dañar la pieza con las mordazas, debe colocarse una placa de aluminio o madera dura entre las mordazas y la pieza. El otro extremo de la pieza de trabajo se sujeta con una dobladora de torsión y, a continuación, se utilizan ambas manos para girar con fuerza el mango de la dobladora de torsión hasta que la pieza de trabajo se doble en la forma deseada. Cuando se tuerce 90°, la longitud de la sección torcida no debe ser inferior a 2,5 veces la anchura del material en banda.

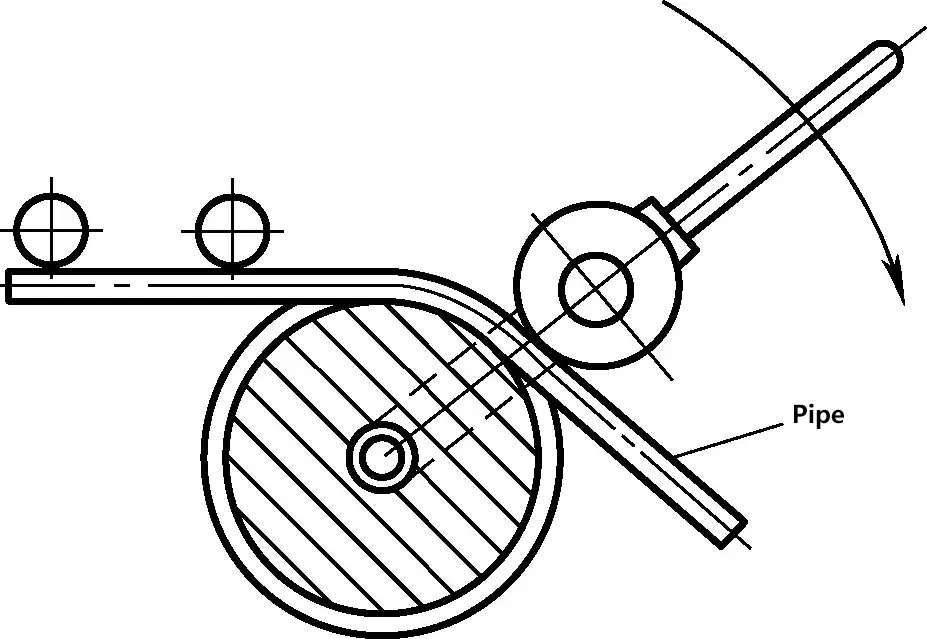

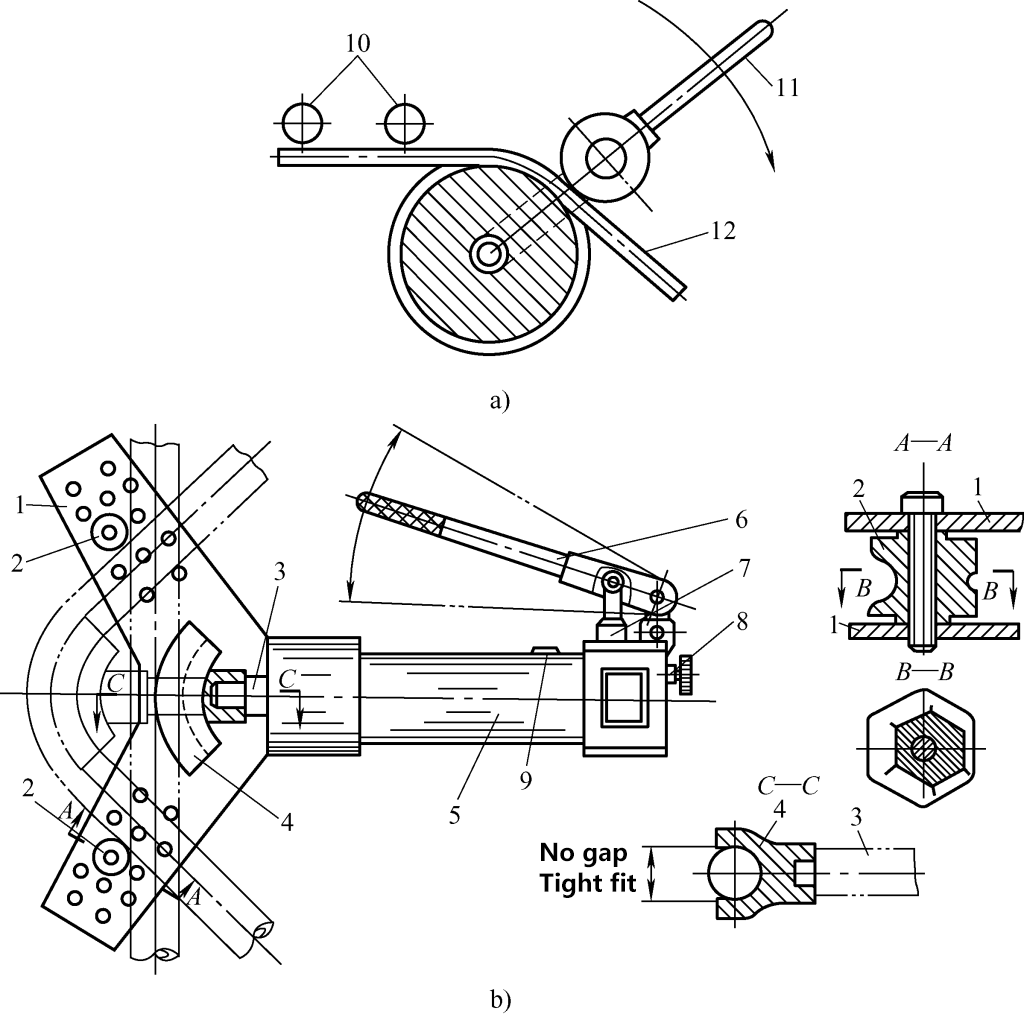

5) Dobladora de tubos

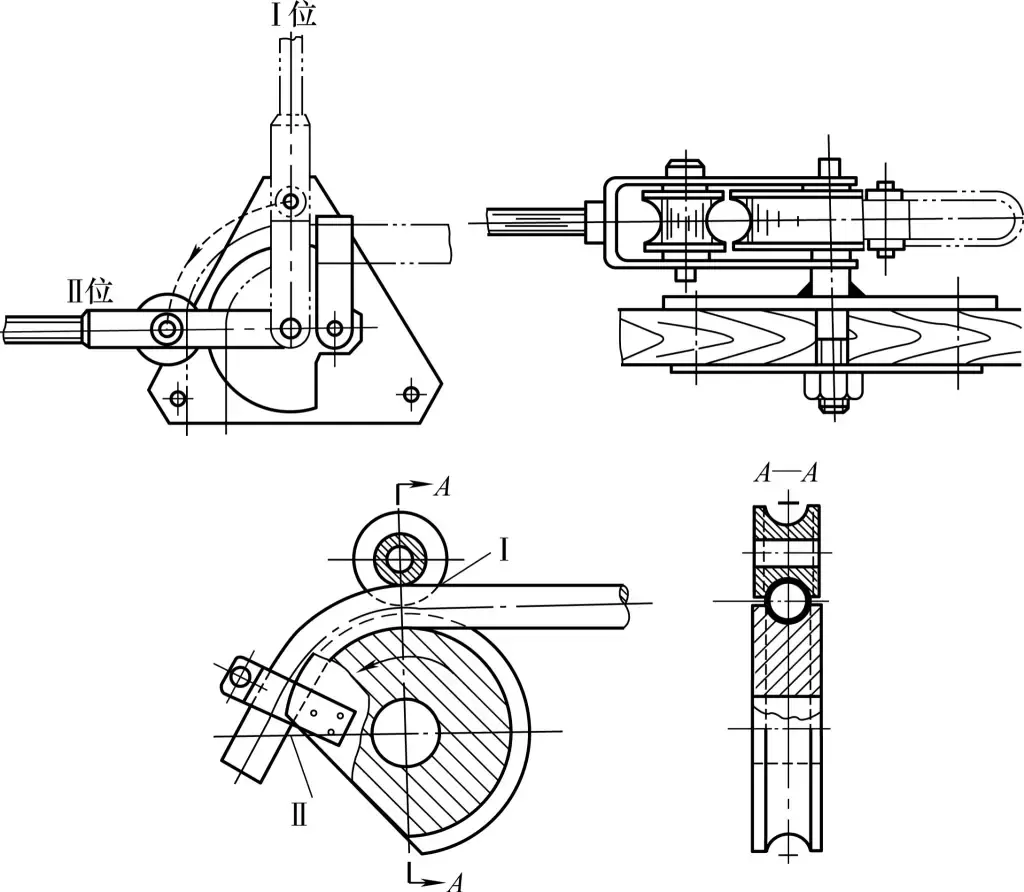

La figura 22a ilustra el principio de funcionamiento de la curvadora de tubos. Consta de dos ruedas, una grande y otra pequeña, equipadas con ranuras correspondientes al diámetro del tubo. El tubo que hay que doblar se introduce en las ranuras de las ruedas, se fija la rueda grande y, tirando de la palanca, la rueda pequeña presiona el tubo para darle forma.

a) Diagrama del principio de curvado de tubos

b) Dobladora de tubos hidráulica

1-Placa de posicionamiento

Módulo guía de 2 límites

3-Vástago de pistón

Molde de 4 dobleces de diferentes especificaciones

Cuerpo de 5 máquinas

Palanca de 6 manos

Bomba de aceite de 7 émbolos

8-Válvula de retorno del cilindro

9-Agujero del tornillo de carga

Rodillo de 10 guías

11-Palanca

12 tubos

La figura 22b muestra la estructura de la curvadora de tubos hidráulica manual. Su principal característica es la capacidad de doblar tubos de diferentes diámetros cambiando el modelo de la matriz de doblado de tubos.

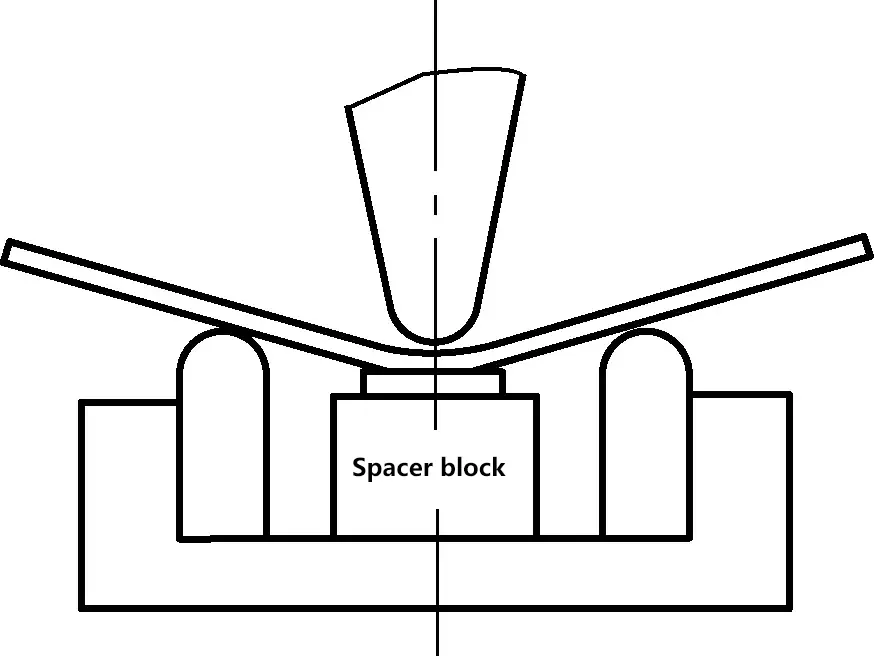

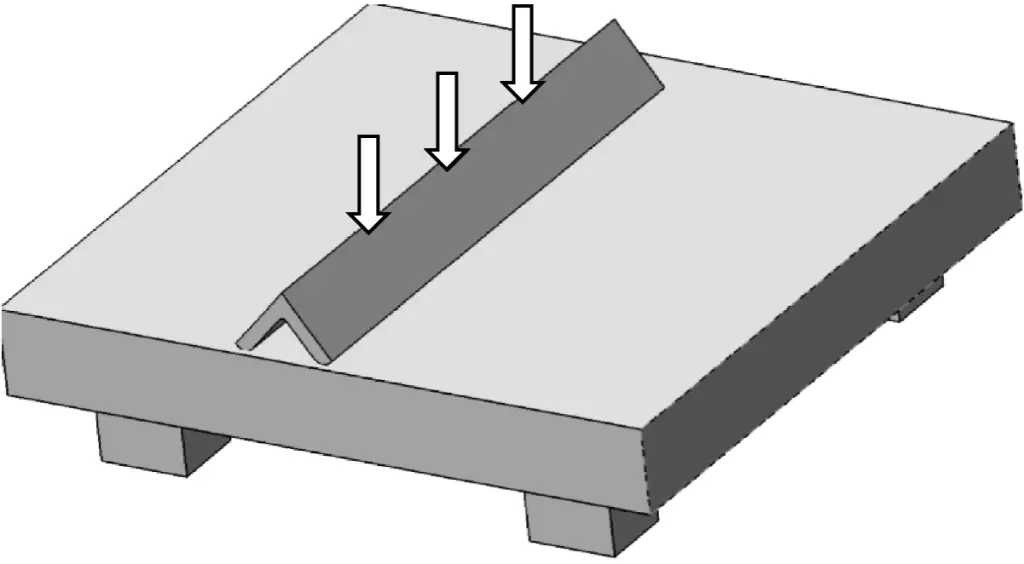

6) Prensa y matriz de plegado

Como muestra la figura 23, en el caso de las chapas más gruesas, el curvado manual resulta difícil. Suelen instalarse distintos tipos de troqueles en la prensa para accionar mecánicamente el doblado de las chapas en distintas formas.

1-Motor

Polea reductora 2

3-Correa de transmisión

4-volante

5 embragues

Sistema de control de pedales de 6 pies

Mesa 7

8-Camas

Deslizador 9

10-Enlace

Raíl guía de 11 correderas

Eje de 12 cigüeñales

13-Posicionamiento del deflector

14-Placa de soporte

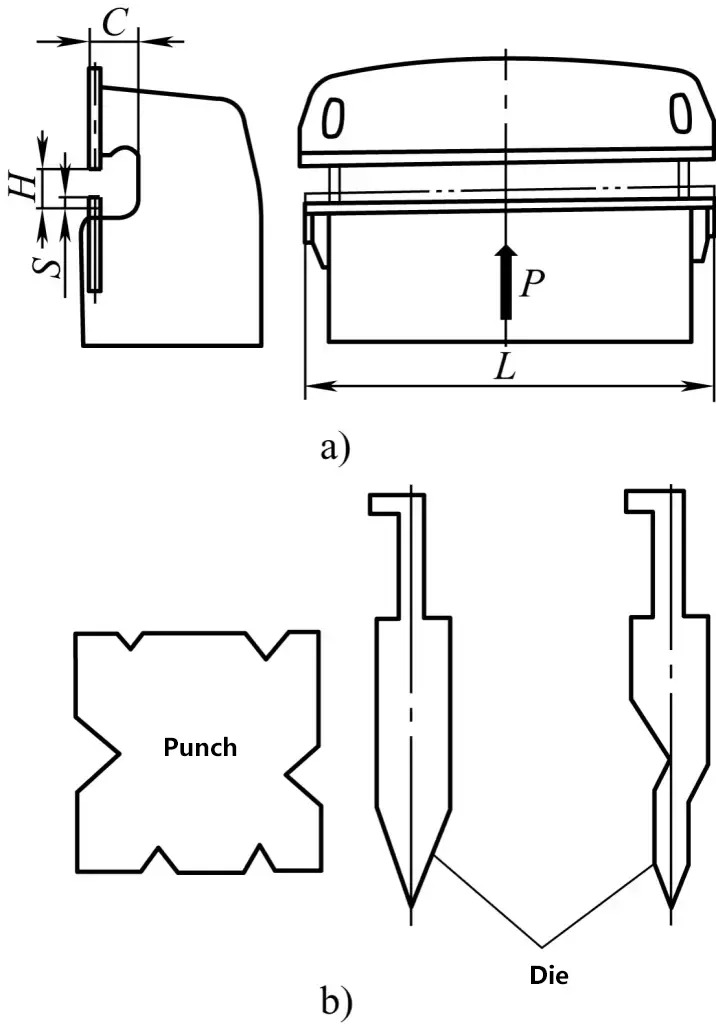

7) Prensa plegadora

La prensa plegadora se utiliza principalmente para plegar chapas metálicas, como se muestra en la figura 24a. Las matrices de plegado utilizadas en la prensa plegadora pueden dividirse en matrices de plegado generales y matrices de plegado especiales. El perfil común del extremo de la matriz de plegado general se muestra en la Figura 24b.

a) Prensa plegadora

b) Matriz de plegado general para plegadora

II. Habilidades operativas básicas

1. Métodos de corrección para distintos tipos de material

(1) Corrección manual de las barras cuadradas

1) Corrección de la dirección del espesor del material en banda

① Método de corrección manual del martilleo.

En el caso de materiales de banda más pequeños, la corrección puede dividirse en procesos iniciales y finales. Durante la corrección inicial, la banda puede sujetarse en un tornillo de banco y martillearse. Una vez reducido el grado de flexión, coloque la banda en una placa plana para enderezarla. Tenga en cuenta que, durante el martilleo, los puntos de impacto deben situarse a lo largo de la línea central longitudinal de la banda para evitar la flexión lateral, como se muestra en la figura 25.

1-Acero plano curvado

2-Cuerpo de tornillo de banco fijo

3-Cuerpo de tornillo de banco ajustable

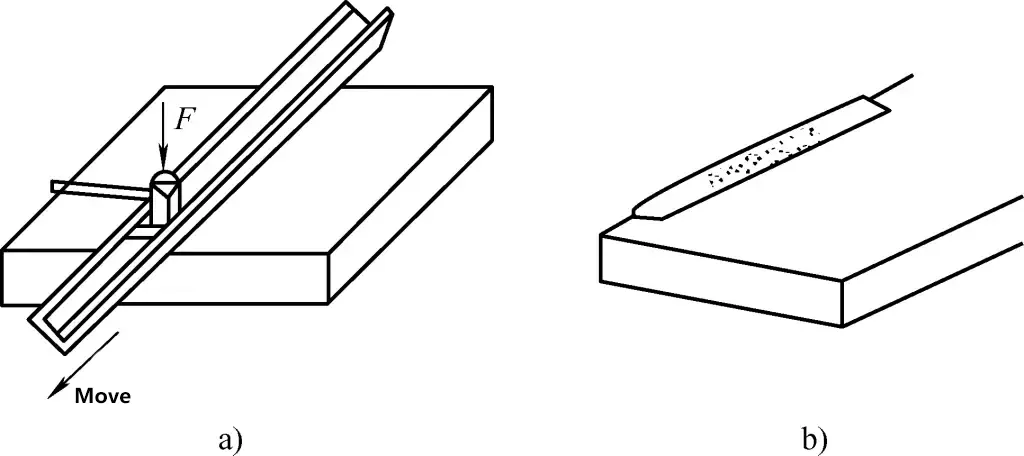

② Corrección de la máquina enderezadora

Los materiales en banda con mayores deformaciones por flexión pueden enderezarse utilizando una máquina enderezadora, como se muestra en la figura 26.

1-Base

Material de 2 varillas

Material de 3 bandas

Antes de la corrección, apoye primero la pieza en dos hierros de soporte (utilice hierro en forma de V para los ejes; utilice acero de canal para las tiras). La distancia entre los hierros de apoyo puede ajustarse según sea necesario. Marque la zona doblada con tiza y, a continuación, gire el tornillo de la prensa de tornillos para presionar el bloque sobre la parte sobresaliente de la pieza de trabajo.

Para eliminar el springback causado por la deformación elástica, presione ligeramente en exceso. A continuación, compruebe la corrección con una regla de acero (si los requisitos no son estrictos) o un reloj comparador. Compruebe a medida que corrige hasta que cumpla los requisitos.

2) Corrección de la dirección de la anchura del material de banda cuadrada

Como se muestra en la figura 27, la corrección de las deformaciones en el sentido de la anchura puede realizarse martilleando directamente la parte elevada o martilleando los bordes de la parte cóncava para permitir que el material "comprimido" se expanda y "suelte" por ambos lados. Asegúrese de que el martilleo es uniforme hasta que el acero plano quede enderezado.

3) Corrección de la deformación por torsión del material de banda cuadrada

Como se muestra en la Figura 28, si el material de la tira se ha torcido, se puede utilizar el método de torsión para corregirlo. Sujete la tira en un tornillo de banco y utilice una llave para retorcer la tira y devolverla a su forma original.

(2) Corrección manual del ángulo de acero

1) Corrección de la deformación del ángulo de acero

① Si el ángulo del ángulo de acero es inferior a 90° y el cambio de ángulo es pequeño, puede utilizarse el método de corrección mostrado en la Figura 29: Coloque el ángulo de acero con la abertura hacia abajo sobre una placa plana, utilice un martillo a lo largo de la costilla del ángulo de acero, o utilice los métodos mostrados en la Figura 30a, 30b, moviendo el ángulo de acero mientras martilla la superficie interior.

Después de la corrección del ángulo, coloque la superficie interior del ángulo de acero estrechamente contra dos lados adyacentes de una placa plana y martille la superficie exterior del ángulo de acero para eliminar la ligera flexión interior causada por la corrección del ángulo. Si el cambio de ángulo es significativo, se puede utilizar una prensa para la corrección, de forma similar al método para corregir el material en banda con una prensa.

② Si el ángulo del ángulo de acero es superior a 90°, se puede utilizar el método de corrección que se muestra en la figura 31.

Coloque el ángulo de acero sobre una placa plana con un borde tocando la placa. Mueva el ángulo de acero mientras martilla a lo largo del borde del lado opuesto. Otro método consiste en fijar el ángulo de acero en la placa plana y martillar la superficie exterior del lado no fijado.

2) Corrección de la flexión externa e interna del ángulo de acero

① Corrección de la deformación por flexión externa del acero angular

Como se muestra en la figura 32a, apoye el ángulo de acero doblado externamente sobre una placa plana con dos separadores y martille el borde superior. Empiece a martillar desde el punto más alto de la parte que sobresale en el borde superior y expándalo hacia fuera de pesado a ligero. Después de martillar, la superficie interior del ángulo de acero se enderezará gradualmente junto con el borde.

Una vez eliminado el alabeo en su mayor parte, siga enderezando la superficie ligeramente doblada con un martillo hasta corregir el ángulo de acero. Los métodos de corrección incorrectos se muestran en la Figura 32b.

a) Método correcto para corregir la deformación por flexión externa del ángulo de acero

b) Método incorrecto para corregir la deformación por flexión externa del ángulo de acero

② Corrección de la deformación interna por flexión del ángulo de acero

Como se muestra en la figura 33, al corregir la deformación por flexión interna, coloque el lado cóncavo sobre un cañón hueco y martille desde el punto más alto de la parte saliente hacia fuera, de pesado a ligero. La superficie exterior del ángulo de acero se irá enderezando gradualmente.

Sin embargo, asegúrese de que uno de los bordes en contacto con el yunque esté perpendicular a la superficie de éste. De este modo, el ángulo de acero no se inclinará durante el martilleo, lo que afectaría al resultado.

3) Corrección de la deformación por torsión del ángulo de acero

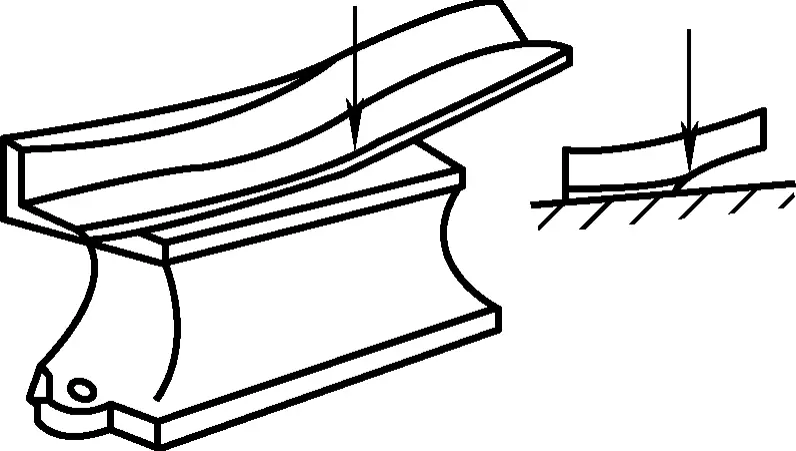

Método 1: Como se muestra en la figura 34, coloque el ángulo de acero retorcido sobre un yunque y martillee el interior de la parte retorcida para extenderla. Una vez corregida la torsión, corrija la flexión interna como se ha descrito anteriormente.

Segundo método: Como alternativa, utilice el método mencionado anteriormente para corregir los flejes torcidos. Sujete el ángulo de acero en un tornillo de banco y utilice una palanca para torcer ambos lados por separado a fin de eliminar la torsión general y, a continuación, corrija la flexión interna.

2. Métodos habituales de flexión y ejemplos

Antes de plegar, calcule primero la longitud de corte del material que debe plegarse basándose en las dimensiones del plano y marque correctamente la línea de plegado. El proceso habitual de plegado de piezas es el siguiente:

(1) Plegado manual simple en ángulo recto

Cuando el tamaño de la chapa o banda de material es pequeño y los requisitos de calidad no son elevados, puede recurrirse al plegado manual. La Figura 35 muestra un ejemplo de un montador realizando una operación de plegado en un tornillo de banco.

a) Método de flexión cuando la parte situada por encima de la línea de flexión es más larga

b) Método de doblado cuando la parte situada por encima de la línea de doblado es más corta.

c) Método de plegado cuando las mordazas del tornillo de banco son más cortas o no lo suficientemente profundas para la pieza de trabajo.

1-Chuck

Material de 2 hojas

Plancha de 3 ángulos

4-Vise

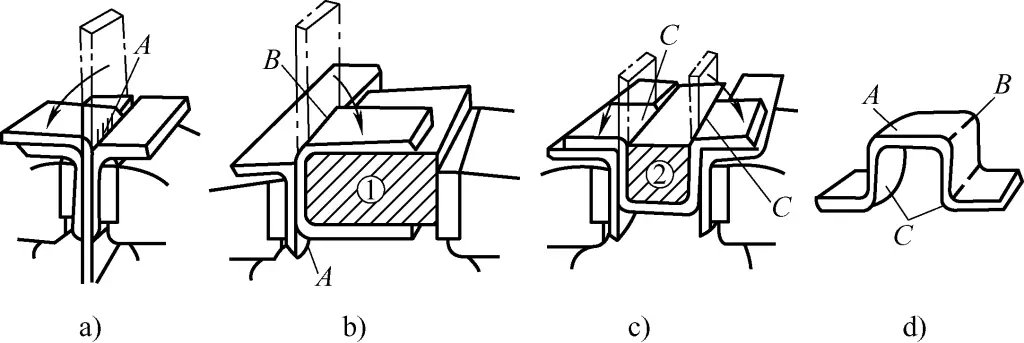

(2) Cuatro curvas manuales en ángulo recto

Cuando se dobla una pieza de cuatro ángulos rectos, se pueden utilizar bloques de madera o metal como herramientas auxiliares. Como se muestra en la Figura 36, la secuencia de doblado es la siguiente: primero, sujete la chapa con la línea marcada en el ángulo de hierro y dóblela en el ángulo A (consulte la Figura 36a); a continuación, utilice el bloque ① para doblar en el ángulo B (consulte la Figura 36b) y, por último, utilice el bloque ② para doblar en el ángulo C (consulte la Figura 36c).

(3) Plegado de piezas en forma de arco

Como se muestra en la figura 37, marque la línea de doblado en la pieza de trabajo, utilice la cabeza estrecha del martillo de cabeza cuadrada para golpear la zona a doblar, luego cambie el martillo para darle forma aproximada y, por último, dele forma en un molde cóncavo.

(4) Proceso de curvado de piezas cilíndricas

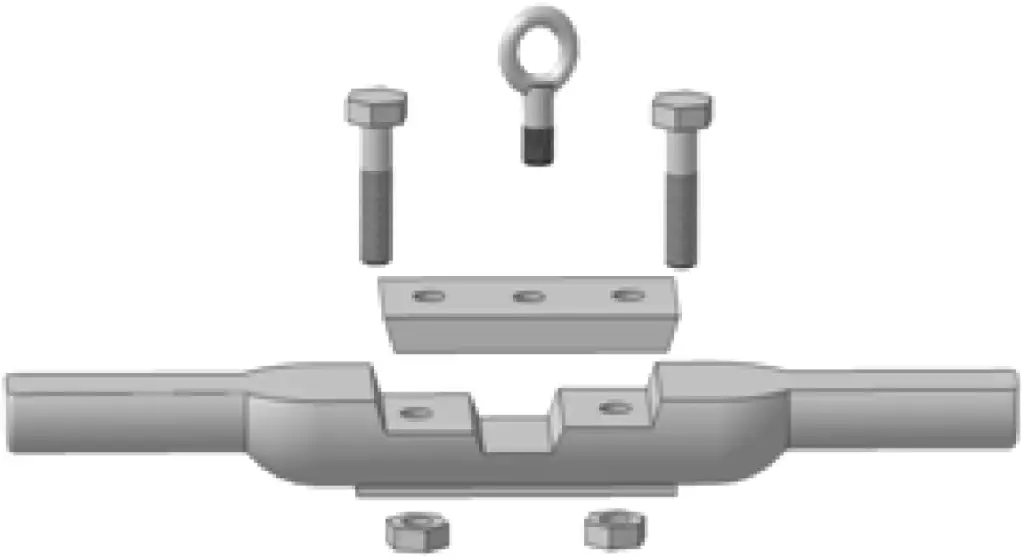

La figura 38 muestra la forma común de la plantilla de sujeción, con los siguientes pasos del proceso de plegado:

1) Calcular la longitud de corte de la pieza en bruto, es decir

L=L1+L2+C+πα/180°(R+x0δ)

2) Como se muestra en la figura 39, cincelar o serrar para cortar el material, luego taladrar y biselar. Marque la línea de doblado y la línea de división de doblado de la superficie del arco (para facilitar el doblado con martillo de arco).

3) Doble la L1 y L2 pieza en un tornillo de banco.

4) Como se muestra en la figura 40, utilice un tornillo de banco para sujetar el material de varilla cilíndrica, doble dos pequeños arcos en ambos extremos de la placa en blanco (menos de 1/4 del arco interior de la abrazadera).

5) Como se muestra en la figura 40c, utilice un martillo de arco para golpear una superficie de arco aproximada de acuerdo con la línea de división de flexión de la superficie de arco.

6) Como se muestra en la figura 40d, sujete una varilla o tubo (de diámetro ligeramente inferior al diámetro de la abrazadera) en un tornillo de banco como molde para afinar la superficie del arco de la abrazadera, y ajuste la superficie del arco interior de forma aproximada a la varilla cilíndrica, utilizando un martillo a lo largo de la superficie del arco de la varilla para afinar el contorno de la superficie del arco de la abrazadera.

(5) Proceso manual de curvado de tubos

El curvado manual de tubos se divide en métodos de curvado en frío y curvado en caliente; los tubos con un diámetro inferior a ϕ10mm pueden curvarse en frío; los tubos con un diámetro superior a ϕ10mm deben curvarse en caliente para evitar que se aplasten o agrieten después del curvado.

Generalmente, el tubo debe rellenarse con arena seca para el curvado; para el curvado en frío, el radio de curvatura debe ser superior a 3 veces el diámetro exterior del tubo; para el curvado en caliente, el radio de curvatura debe ser superior a 4 veces el diámetro exterior del tubo. Al curvar tubos con costuras de soldadura, la costura debe colocarse en la capa neutra.

1) Al marcar, determine el punto medio del área de doblado de acuerdo con las dimensiones del dibujo.

2) Antes de curvar el tubo en caliente, calcule la longitud de calentamiento del tubo, según la fórmula anterior y la figura 41.

La longitud de calentamiento de la tubería es

l=πRα/180°

3) Generalmente, se utilizan hornos de coque para el calentamiento; para tubos con un diámetro exterior inferior a ϕ15mm, la temperatura de calentamiento es de unos 850℃; para tubos con un diámetro exterior superior a ϕ15mm, la temperatura de calentamiento es de 950~980℃. El calentamiento debe ser lento y uniforme. Una vez alcanzada la temperatura especificada, realice una conservación del calor a corto plazo para garantizar que las temperaturas del tubo y de la arena seca sean aproximadamente constantes.

4) Proceso de curvado de tubos. Como se muestra en la figura 42, primero se retrae la barra de palanca a la posición I, se inserta la tubería en el orificio del molde formado por la rueda móvil y la rueda fija, luego se ejerce fuerza sobre la barra de palanca, doblando de la posición I a la II, doblando la tubería al ángulo requerido, y luego se regresa de la posición II a la I.

3. Causas de la chatarra en el plegado y medidas preventivas (véase el cuadro 3)

Cuadro 3 Causas de rechazo en el plegado y prevención

| Defectos de flexión | Causas | Medidas preventivas |

| Fractura de la pieza durante el plegado | 1) Escasa plasticidad del material de la pieza; 2) Flexión repetida varias veces; 3) El radio de curvatura es demasiado pequeño; 4) Selección inadecuada del lugar de curvado | 1) Seleccionar correctamente la palanquilla con suficiente plasticidad; 2) Siga el procedimiento de doblado para minimizar la frecuencia de doblado; 3) Verificar el radio mínimo de curvatura de la pieza; 4) Elegir correctamente la posición de doblado y marcar adecuadamente la línea de doblado. |

| Errores excesivos de forma y tamaño tras el plegado | 1) Error en el cálculo del tamaño del espacio en blanco; 2) Posición de sujeción de la pieza incorrecta o insegura; 3) Selección incorrecta del molde; 4) Fuerza de flexión excesiva o aplicación de fuerza oblicua | 1) Calcule con precisión el tamaño de la pieza en bruto precurvada para evitar grandes errores; 2) Elija la posición de sujeción correcta y garantice una sujeción fuerte sin deformar la pieza en bruto; 3) Verifique la forma y el tamaño del molde para evitar una selección incorrecta del mismo; 4) Aplique la presión de flexión paso a paso según el procedimiento y evite la aplicación de fuerza oblicua. |

| Hendiduras o grietas en la tubería tras el curvado | 1) El cordón de soldadura no está situado en el eje neutro; 2) Radio de curvatura demasiado pequeño; 3) Arena no rellenada o compactada en el interior del tubo durante el curvado en caliente. | 1) Colocar el cordón de soldadura en el eje neutro durante el plegado; 2) Seleccione el radio de curvatura mínimo especificado; 3) Utilice arena para rellenar firmemente el tubo durante el curvado en caliente e intente curvarlo de una sola vez. |