I. Equilibrado de la muela

Para mejorar la calidad del rectificado, mantener la precisión de la rectificadora y garantizar la seguridad de la producción, es necesario equilibrar la muela.

El desequilibrio de la muela abrasiva está causado por la desalineación del centro de gravedad de la muela con el eje de rotación, debido principalmente a una fabricación e instalación incorrectas. La muela funciona a altas velocidades de rotación, y si su masa es ligeramente desigual, generará una gran fuerza centrífuga desequilibrada durante la rotación. Esto hace que la máquina vibre, reduciendo en gran medida la calidad del rectificado, desgastando gravemente los cojinetes del eje de la muela y, en casos graves, puede hacer que la muela se rompa y provoque accidentes.

Por lo tanto, las muelas deben someterse a un equilibrado estático o dinámico, especialmente para el rectificado de precisión o el rectificado de acabado espejo, que requieren un equilibrado más preciso. Por lo general, las muelas con un diámetro superior a 125 mm deben equilibrarse.

El equilibrado de muelas abrasivas suele emplear el método de equilibrado por momentos, que incluye el equilibrado estático y el dinámico. En la actualidad, el equilibrado estático se utiliza ampliamente para las muelas abrasivas, y se realiza en un soporte de equilibrado. Las rectificadoras CNC de alta velocidad suelen estar equipadas con dispositivos automáticos de equilibrado dinámico en línea para muelas abrasivas.

1. Equilibrado estático de la muela

La esencia del equilibrado estático de una muela abrasiva es el proceso manual de ajuste del desplazamiento del centro de gravedad del conjunto de la muela abrasiva mediante el ajuste de pesos de equilibrado para alinear el centro de gravedad de la muela con el eje del árbol de equilibrado.

La principal herramienta de apoyo para el equilibrado estático es el soporte de equilibrado de muelas. Existen soportes de equilibrado cilíndricos para equilibrar muelas de gran diámetro y soportes de equilibrado de filo de cuchilla para equilibrar muelas de menor diámetro.

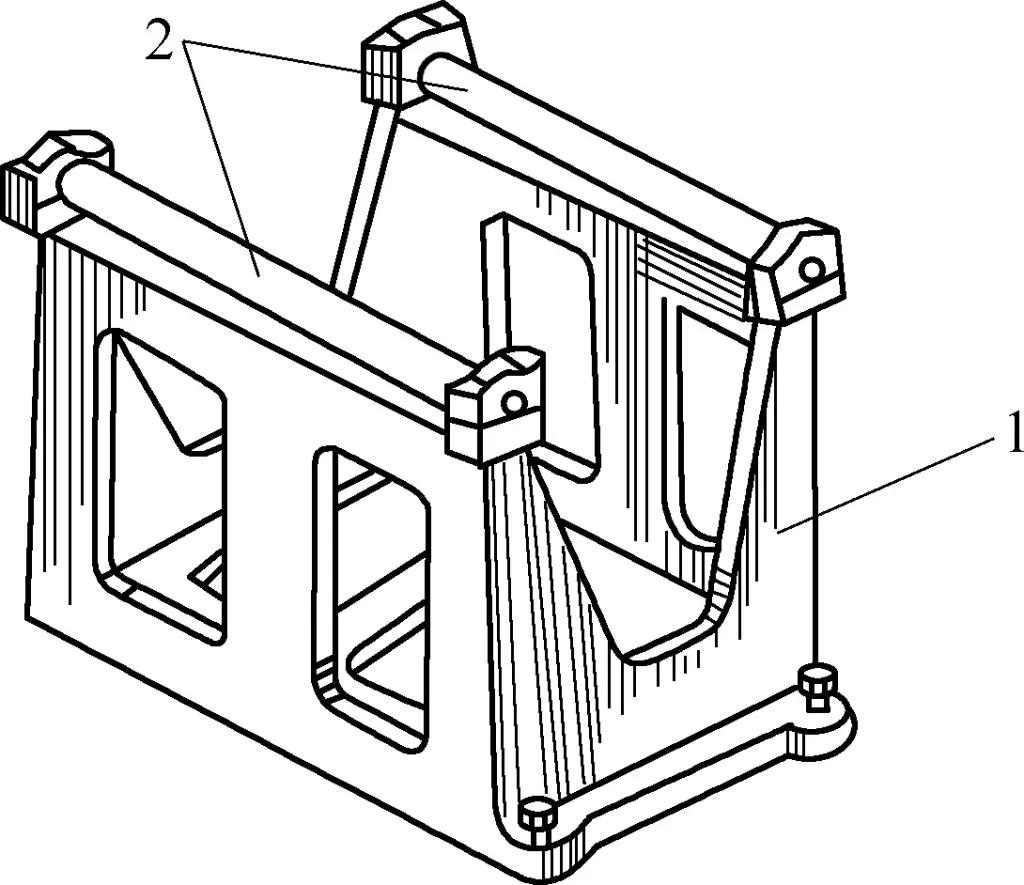

Como se muestra en la figura 1, el soporte de equilibrado estático consta de un bastidor de soporte 1 y dos ejes paralelos 2 del mismo diámetro. Los dos ejes sirven de raíles para el equilibrado estático y requieren una rugosidad superficial baja y una dureza elevada. Cuando se utilizan, deben colocarse horizontalmente y al mismo nivel.

1-Marco de soporte

2 ejes

El indicador del equilibrado estático es que la muela puede permanecer inmóvil en cualquier posición sobre los raíles horizontales.

2. Instalación de la muela abrasiva

(1) Precauciones de uso de las muelas abrasivas

Las muelas son herramientas frágiles, independientemente de su aspecto, por lo que debe tenerse especial cuidado durante su inspección, manipulación o almacenamiento. Los impactos relativamente leves pueden causar grietas en la muela, y cualquier grieta puede provocar el estallido de la muela durante el proceso de trituración. Por lo tanto, es necesario extremar la precaución durante el funcionamiento, especialmente durante el transporte.

Cuando utilice muelas abrasivas, siga estos tres principios:

1) Nunca deje caer ni golpee la muela. No utilice muelas que se hayan caído, golpeado o que presenten anomalías durante la inspección.

2) Evite utilizar muelas abrasivas húmedas o aceitosas.

3) Guarde las muelas en un lugar seco (evite el calor o la humedad excesivos). Cuando coloque las muelas en estanterías, almacénelas verticalmente para evitar una presión indebida sobre las muelas. Guarde las muelas en su embalaje hasta el momento de utilizarlas. Al transportar las muelas, no las coloque en posición horizontal ni las apile.

(2) Instalación de la muela abrasiva en la brida de la muela

1) Asegúrese de que las bridas de las ruedas izquierda y derecha tengan el mismo diámetro, la misma superficie de contacto con la rueda y estén libres de grietas, polvo y óxido.

2) Cuando fije la muela entre las bridas de la rueda, inserte una junta de sellado de papel (suministrada con la rueda) entre cada brida y el lado de la rueda. El grosor de las juntas izquierda y derecha debe ser el mismo, con un diámetro mayor que el diámetro de la brida de la rueda, y libre de suciedad o daños.

3) Después de insertar las pestañas de la muela en el orificio de la muela, gire lentamente la muela en sentido horario y antihorario para encajar simétricamente las pestañas en el orificio. No utilice un martillo para introducirla a la fuerza.

4) Apriete los tornillos de apriete de las bridas de las ruedas alternativamente en diagonal utilizando el mismo par de apriete. Para el apriete final, utilice una llave dinamométrica. El apriete final se realiza en 3 pasos: ① Utilice 2/3 del par de apriete requerido; ② Utilice un par de apriete inferior al valor requerido en 1 marca de escala; ③ Utilice el par de apriete requerido (valor de par de apriete según las especificaciones del fabricante).

3. Equilibrado de la muela

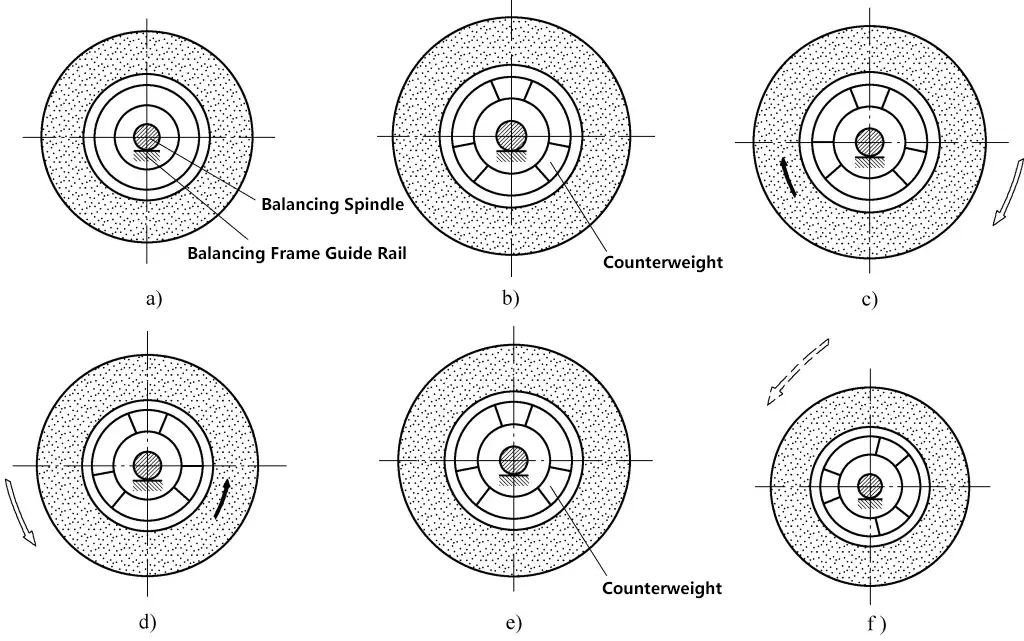

Como se muestra en la figura 2.

(1) Nivele la mesa de equilibrado de la muela con un nivel de burbuja.

Limpie la superficie de contacto de la mesa de equilibrado donde se colocará el eje de equilibrado.

(2) Coloque la muela en la mesa de equilibrado y, a continuación, equilibre la muela siguiendo estos pasos.

- Coloque la muela en la mesa de equilibrado. La parte más ligera estará en la parte superior, como se muestra en la figura 2a.

- Instale 3 contrapesos de equilibrado en la rueda (a igual distancia), como se muestra en la figura 2b.

- Si la rueda gira hacia la derecha, deslice el contrapeso izquierdo hacia arriba, como se muestra en la figura 2c.

- Si la rueda gira hacia la izquierda, deslice el contrapeso derecho hacia arriba, como se muestra en la figura 2d.

- Repita los pasos tres y cuatro hasta que la rueda deje de girar y, a continuación, fije completamente los contrapesos de equilibrado.

- Si la rueda deja de girar tras girarla manualmente 90°, el equilibrado se ha completado.

Para las muelas de rectificado de precisión y de acabado espejo, el equilibrado debe realizarse en al menos ocho posiciones. Además, la muela equilibrada inicialmente debe instalarse en la máquina para su reavivado y, a continuación, equilibrarse de nuevo hasta que resulte satisfactoria.

(3) Después de equilibrar la muela, instálela en la máquina para su reavivado.

Si la rueda vuelve a desequilibrarse después del reavivado, repita el proceso de equilibrado siguiendo los pasos anteriores.

4. Precauciones al equilibrar la muela abrasiva

1) El soporte de equilibrado debe ajustarse a una posición horizontal, especialmente la dirección longitudinal debe ajustarse finamente para nivelar (el error en la nivelación se determinará por el valor de error de la columna de mercurio; generalmente, se seleccionan diferentes columnas de mercurio de precisión según la precisión de mecanizado de la máquina herramienta).

2) El orificio cónico interior de la brida y el eje central de equilibrado deben encajar bien, y sus superficies de contacto deben estar libres de arañazos, marcas de óxido u otros defectos.

3) Las muelas nuevas no suelen ser perfectamente redondas, por lo que primero deben equilibrarse de forma aproximada y, a continuación, reavivarse de forma preliminar antes de proceder al equilibrado final.

5. Calidad del equilibrio estático de la muela

La calidad del equilibrado estático de la muela afecta directamente a la calidad del rectificado, especialmente en el rectificado de alta velocidad. Debe comprobarse la amplitud de la muela tras el equilibrado para determinar si es necesario reequilibrarla.

La relación entre la calidad de equilibrado de la muela y la amplitud se muestra en la Tabla 1.

Cuadro 1 Relación entre la calidad de equilibrado de la muela y la amplitud

| Lugar de medición | Dirección de la vibración | Amplitud/mm | |

| Buena calidad de equilibrio | Buena calidad de equilibrio | ||

| Extremo delantero del husillo (cerca del extremo de la muela) | Horizontal | ≤0.3 | ≤1.2 |

| Vertical | ≤0.2 | ≤0.25 | |

| Extremo trasero del eje (cerca del extremo de la polea) | Horizontal | ≤0.2 | ≤0.9 |

| Vertical | ≤0.2 | ≤0.15 | |

Por lo general, las muelas nuevas deben equilibrarse dos veces. Primero se equilibra antes de reavivar la muela y, después de montarla en la máquina, se reavivan el diámetro exterior y las dos caras frontales de la muela, se desmonta y se realiza el segundo equilibrado. A veces, después de utilizar la muela durante un tiempo, si se encuentran marcas poligonales de vibración en la pieza de trabajo, es necesario desmontar la muela y volver a equilibrarla antes de seguir utilizándola.

6. Equilibrio dinámico de la muela

Para el rectificado de varias muelas y el rectificado de muelas perfiladas, para lograr el equilibrio del par de fuerzas de la muela, el equilibrado dinámico se realiza generalmente en una máquina de equilibrado dinámico.

Especialmente para las rectificadoras CNC de alta velocidad, debido a la alta velocidad de rotación de la muela, para garantizar la calidad de la pieza de trabajo durante el procesamiento por lotes, las rectificadoras CNC suelen estar equipadas con instrumentos de equilibrado de muelas. Los instrumentos de equilibrado de ruedas son generalmente de dos tipos: manuales y automáticos. Aquí presentamos principalmente el instrumento de equilibrado de ruedas automático.

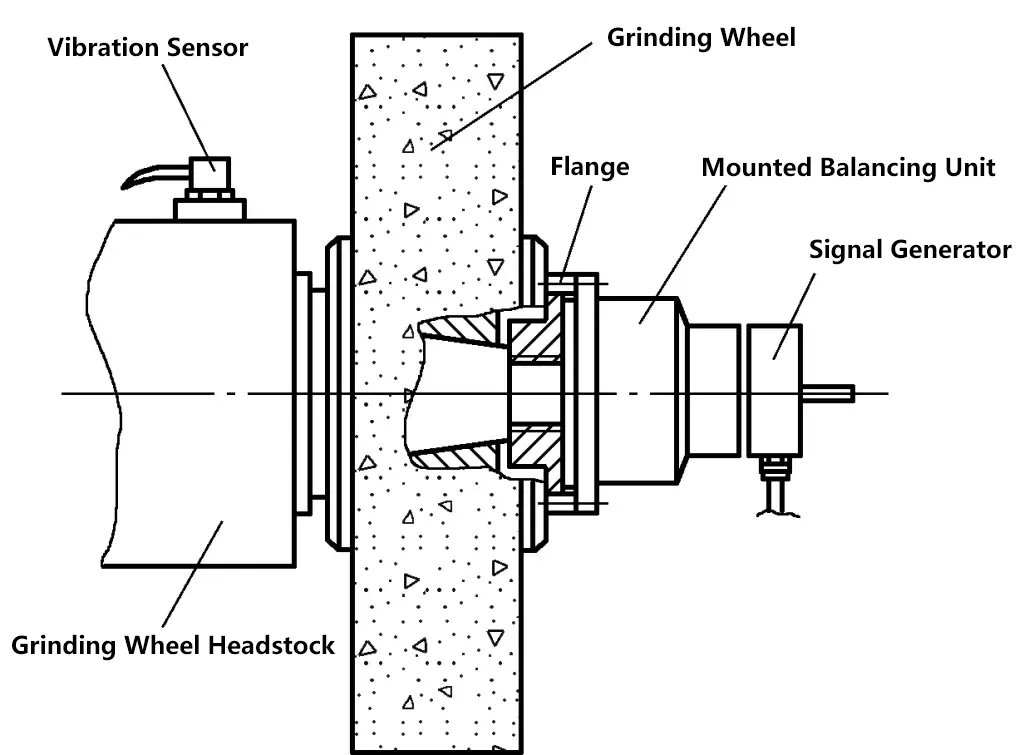

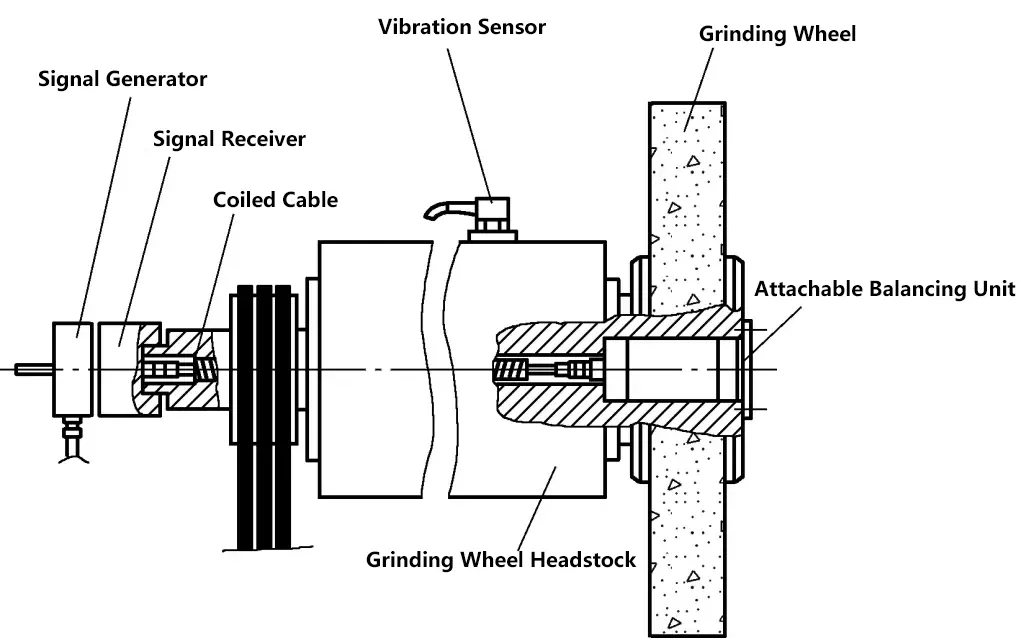

Los instrumentos de equilibrado automático de muelas se dividen en dos tipos en función de su método de instalación en el eje de la muela: interno (véase la figura 3) y externo (véase la figura 4). Independientemente del tipo, el dispositivo principal consta de una pantalla, un sensor instalado en el bastidor de la rueda para recoger las vibraciones, una unidad de equilibrado instalada en la brida o en el agujero del husillo y un generador de señales.

II. Rectificado de la muela abrasiva

Después de utilizar una muela abrasiva durante un periodo de tiempo, ésta se embota y pierde su capacidad de rectificado o su forma geométrica correcta. El embotamiento de la muela se produce generalmente en formas tales como embotamiento del grano abrasivo, adhesión de granos abrasivos y residuos de rectificado, atasco de la muela y distorsión de la forma de la muela.

Las herramientas de rectificado de muelas abrasivas se utilizan para rectificar la superficie de trabajo embotada de la muela para restaurar su rendimiento de corte y su forma geométrica correcta. La nitidez de los granos abrasivos en la superficie de trabajo de la muela y si la forma del perfil está distorsionada afectan directamente a la eficacia del rectificado y a la calidad de la superficie de la pieza procesada.

Para piezas con una rugosidad superficial inferior a Ra1,6μm y para el rectificado de formas, es necesario un reavivado fino de la muela.

Las rectificadoras CNC modernas para el rectificado de formas de alta eficiencia y precisión han adoptado el reavivado automático de la muela después del rectificado de cada pieza de trabajo o la tecnología de reavivado continuo de la muela, garantizando así la rugosidad de la superficie, la forma, la precisión dimensional y la alta productividad de la pieza de trabajo. El reavivado oportuno de la muela es una de las medidas importantes para eliminar ciertos defectos de rectificado, mejorar la calidad del rectificado y aumentar la eficiencia del rectificado.

1. Principios básicos del reavivado de muelas

La finura del rectificado de la superficie de la muela y el método de rectificado adoptado deben determinarse en función de la naturaleza de la muela, el material de la pieza, los requisitos de precisión de la superficie de la pieza y la forma de procesamiento.

- Para requisitos de alta precisión superficial de la pieza, el reavivado de la muela debe ser grueso.

- Para materiales de piezas duras con grandes áreas de contacto, el reavivado de la rueda debe ser grueso.

- El rectificado basto requiere un reavivado más basto que el rectificado fino.

- Cuando los avances lateral y longitudinal son elevados, la superficie de la muela debe ser gruesa.

- Para el rectificado de alta precisión con valores de rugosidad superficial bajos, la muela debe recibir pasadas de reavivado ligeras adicionales.

2. Métodos básicos de reavivado de muelas

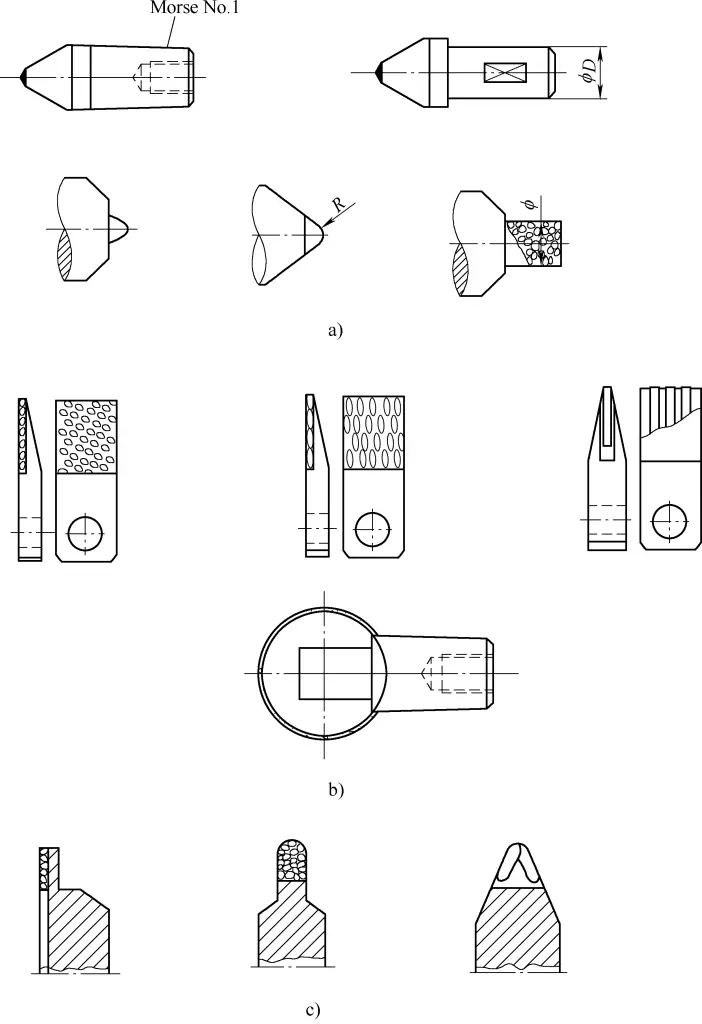

Los métodos básicos de rectificado de muelas pueden dividirse en tres categorías: método de torneado, método de prensado con rodillo y método de rectificado. En la figura 5 se muestran las herramientas de rectificado más comunes.

a) Bolígrafo para vendajes

b) Placa de apósito

c) Rueda de enderezar