I. Conocimientos básicos del proceso

1. Finalidad del marcado

El marcado es una operación que consiste en trazar líneas límite de procesamiento en piezas en bruto o productos semiacabados de acuerdo con los requisitos del plano. Los objetivos del marcado antes de procesar las piezas son los siguientes:

- Determina la posición de procesamiento y la tolerancia de cada superficie de procesamiento en la pieza, proporcionando indicadores de procesamiento claros para guiar el procesamiento.

- Identificar y eliminar los espacios en blanco que no cumplan los requisitos del dibujo.

- Disponga los materiales de forma racional en la chapa para ahorrar materiales y reducir costes.

2. Tipos de marcado

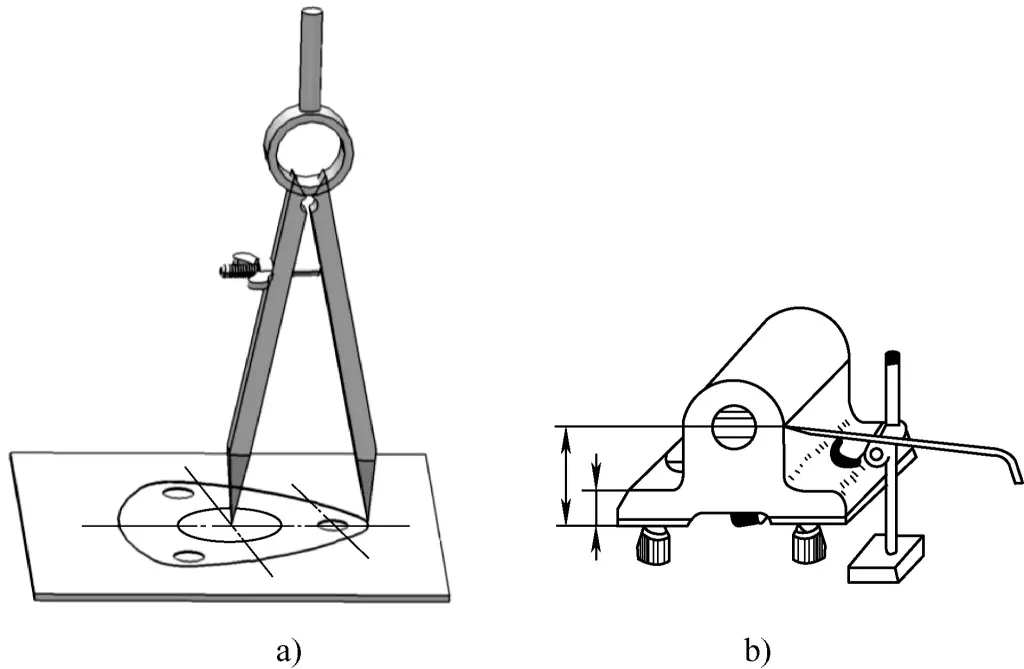

El marcado se divide en marcado plano y marcado tridimensional. La operación de indicar claramente las líneas límite de procesamiento de una pieza de trabajo marcando sólo en un plano de la pieza de trabajo se denomina marcado plano, como se muestra en la figura 1a. La operación de indicar claramente las líneas límite de procesamiento de una pieza de trabajo marcando en varias superficies en diferentes direcciones de la pieza de trabajo se denomina marcado tridimensional, como se muestra en la figura 1b.

a) Marcado de planos

b) Marcado tridimensional

3. Requisitos de marcado

- Adoptar métodos razonables de posicionamiento y alineación, utilizar correctamente las herramientas de marcado para garantizar la precisión de las dimensiones marcadas. Sin embargo, hay que tener en cuenta que: debido a la cierta anchura de las líneas marcadas y a los errores inevitables al utilizar las herramientas de marcado y medir y ajustar las dimensiones, las líneas marcadas no pueden ser absolutamente precisas. Por lo general, la precisión del marcado puede alcanzar 0,25~0,5 mm.

- Utilizar correctamente las herramientas de marcado para que las líneas marcadas sean claras y uniformes.

- El marcado tridimensional debe garantizar que las líneas marcadas sean perpendiculares entre sí en las direcciones de longitud, anchura y altura.

4. Referencia de marcado y su selección

La referencia de marcado se refiere a analizar cuidadosamente el dibujo de la pieza y seleccionar uno o varios elementos geométricos (líneas o superficies) en la pieza en bruto como base para el marcado (posición inicial para el marcado), con el fin de marcar con mayor precisión y rapidez las líneas de posición de procesamiento de otros elementos geométricos (líneas o superficies) en la pieza a procesar. Estas líneas o superficies se denominan referencias de marcado.

El marcado siempre debe partir de la referencia de marcado, y seleccionar razonablemente la referencia de marcado es la clave para mejorar la calidad y la eficacia del marcado. Al seleccionar la referencia de marcado, intente que sea coherente con la referencia de diseño de la pieza, como seleccionar la línea central o el plano central del orificio principal como referencia de marcado.

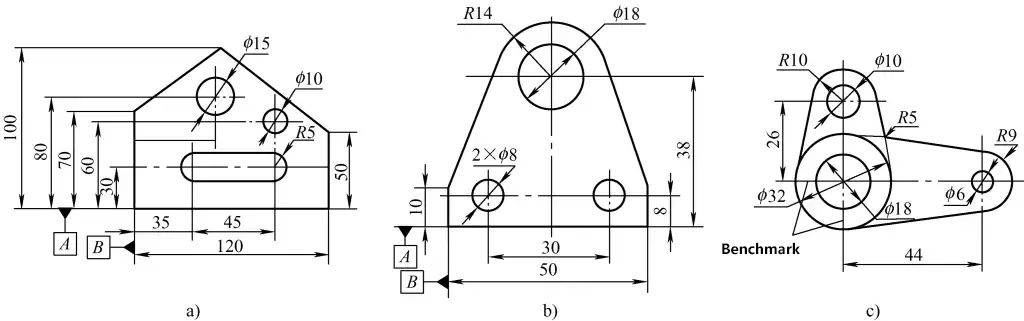

(1) Tipos de selección de referencias de marcado para el marcado plano

- Utilice dos bordes perpendiculares como referencias de marcado, como se muestra en la figura 2a.

- Utilice un borde y una línea central como referencias de marcado, como se muestra en la figura 2b.

- Utilice dos líneas centrales perpendiculares como referencias de marcado, como se muestra en la figura 2c.

a) Utilizar las aristas perpendiculares como referencia

b) Tomando como referencia el borde inferior y la línea central

c) Utilización de líneas centrales perpendiculares como referencia

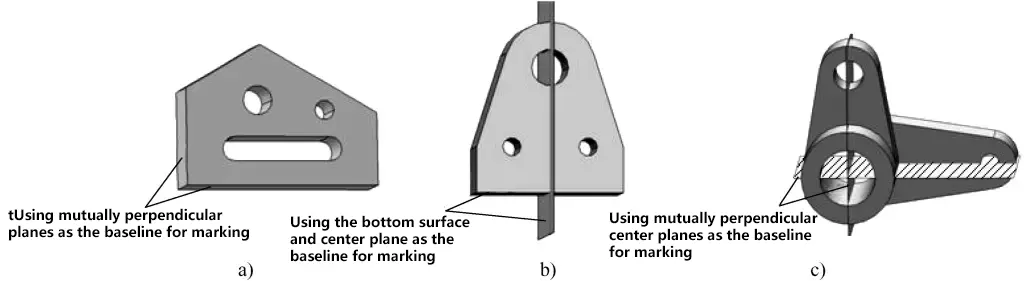

(2) Tipos de selección de referencias de marcado para el marcado tridimensional de piezas

- Utilice dos planos perpendiculares (ya procesados) como referencias de marcado, como se muestra en la Figura 3a.

- Utilice una superficie procesada y un plano central imaginario como referencias de marcado, como se muestra en la figura 3b.

- Utilice dos planos centrales imaginarios perpendiculares como referencias de marcado, como se muestra en la figura 3c.

a) Tomando como referencia dos planos perpendiculares

b) Tomando como referencia la superficie inferior y el plano medio

c) Utilizando como referencia planos de centros perpendiculares

(3) Aplicación específica de las referencias de marcado

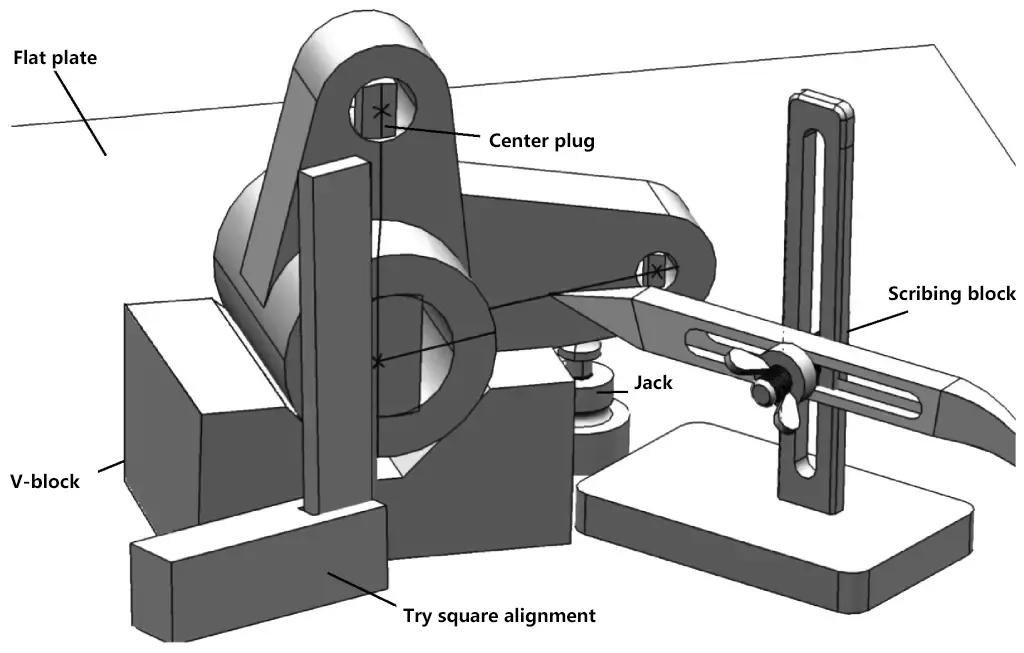

La figura 4 muestra el método específico de utilización de referencias de marcado para el marcado tridimensional. Esta figura representa la situación en la que se utilizan referencias de marcado para la alineación de piezas y el marcado de piezas en bruto en las direcciones de longitud y altura (aquí se trata de la dirección de proyección ortográfica) de una pieza en horquilla.

Tras marcar las líneas en esta superficie de proyección, puede girarse 90° y colocarse para marcar las líneas de procesamiento en otras superficies de proyección (anchura y altura, longitud y anchura). Los métodos específicos de alineación y marcado se describen en "Habilidades operativas básicas".

II. Habilidades operativas básicas

1. Métodos de uso y precauciones para las herramientas de marcado más comunes

En la Tabla 1 se indican los métodos de uso y las precauciones de las herramientas de marcado más comunes.

Tabla 1 Métodos de uso y precauciones de las herramientas de marcado más comunes

| Nombre de la herramienta | Ilustración | Método de uso y precauciones | |

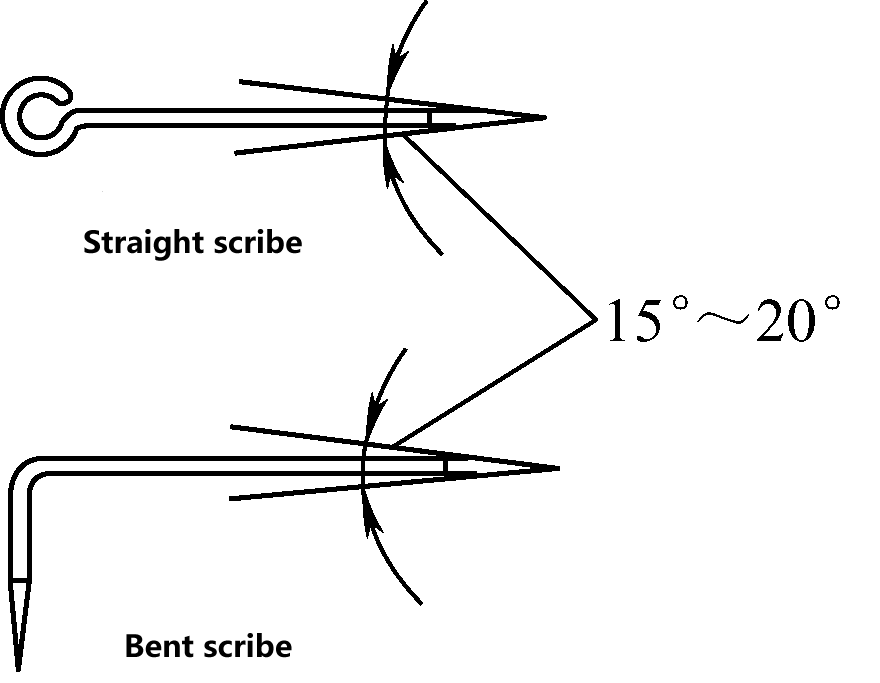

| Scriber |  | Los trazadores de cabeza recta y de cabeza doblada tienen ángulos de cono de 15°~20°. | |

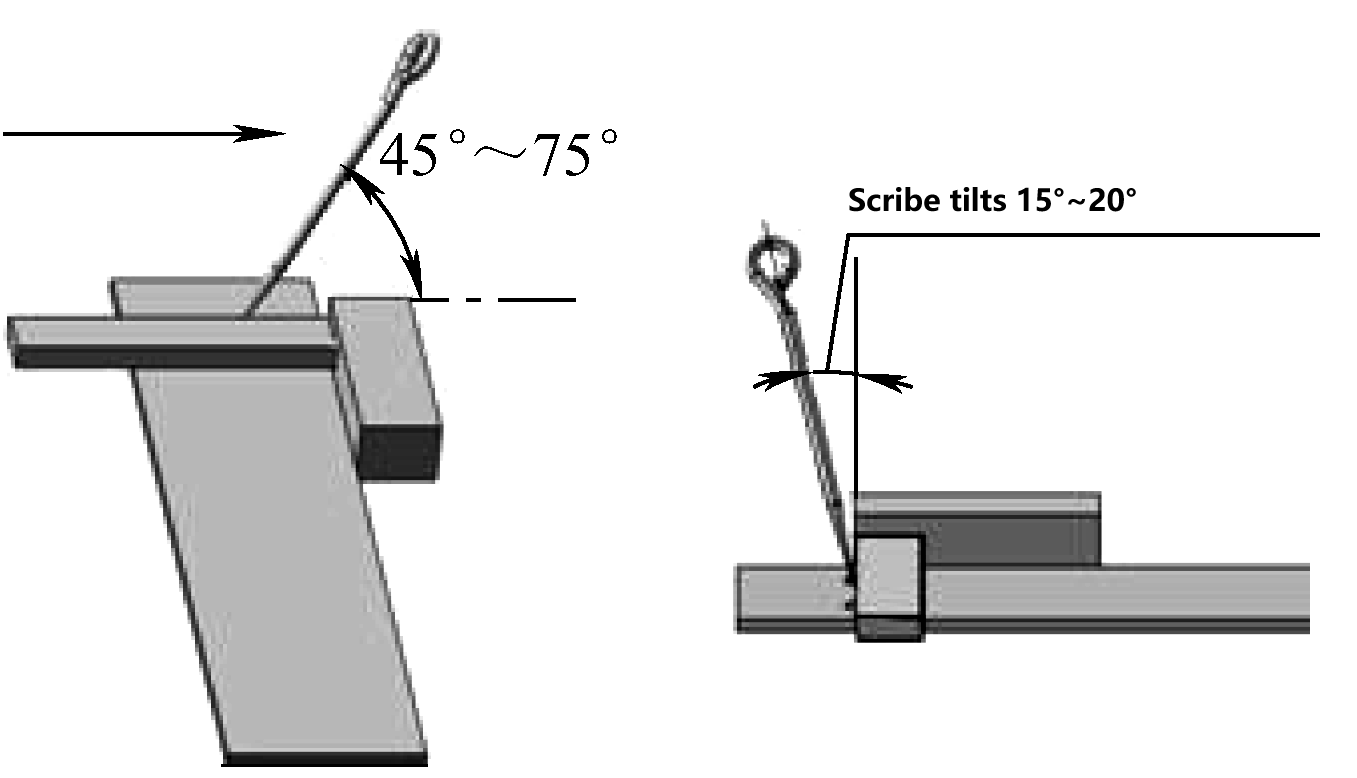

| Cuando se traza a lo largo del borde de una herramienta de guía (como una escuadra, una regla de acero o una plantilla), el trazador debe inclinarse con un cierto ángulo en las direcciones frontal-posterior e izquierda-derecha, con la punta presionada contra el borde de la herramienta de guía. | ||

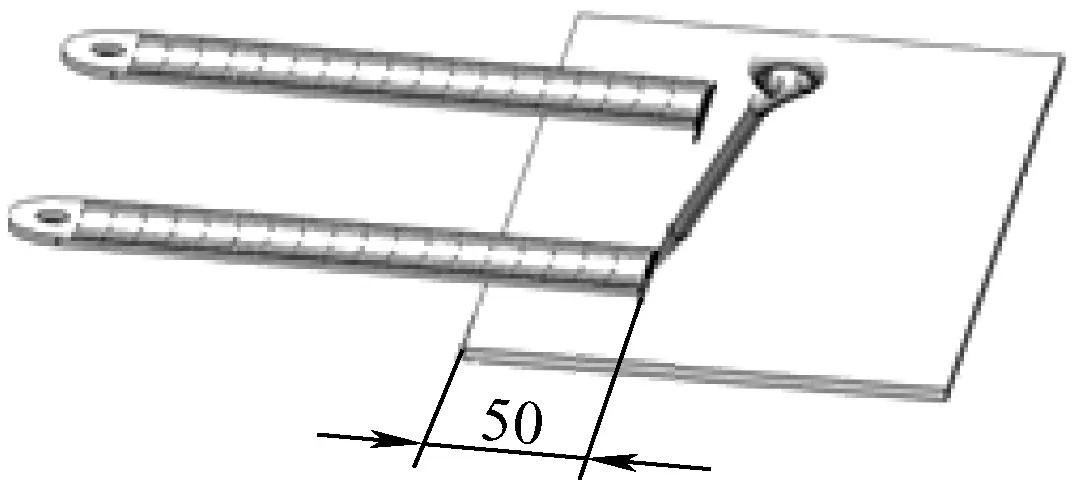

| Regla de acero |  | Utilice una regla de acero junto con un punzón para medir las dimensiones (como la distancia de 50 mm entre bordes que se muestra en la figura). | |

| Utilice una regla de acero junto con un rayador para trazar líneas paralelas al lateral de la pieza de trabajo. | ||

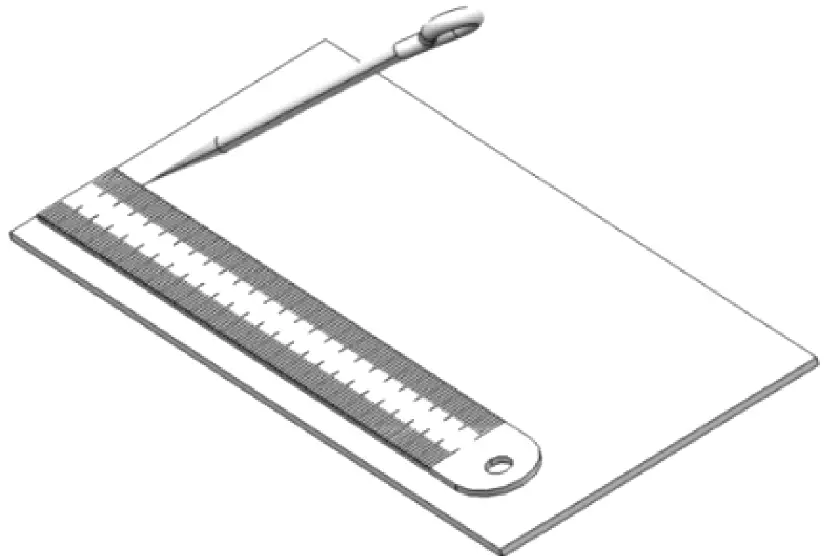

| Cuadrado |  | Coloque la base de la escuadra contra un borde de referencia de la pieza de trabajo y utilice un rayador para trazar líneas paralelas (véase la figura a) o perpendiculares (véase la figura b). | |

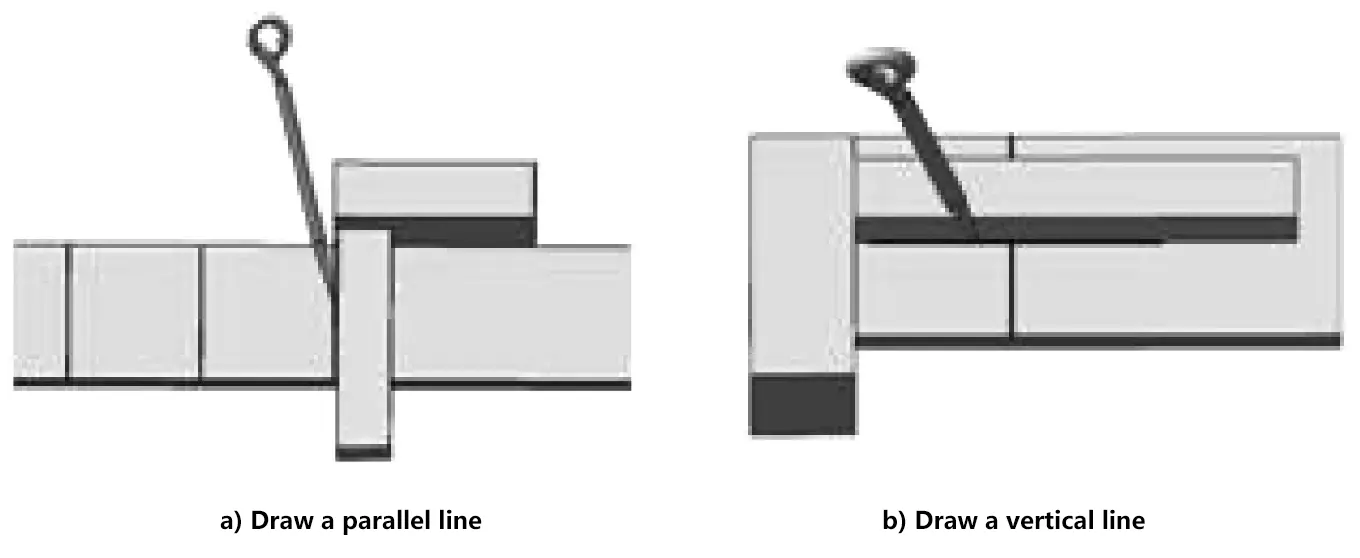

| Divisor | Divisor común |  | 1) Como se muestra en la figura a, al trazar círculos y arcos, debe aplicarse presión en el punto divisor que sirve de centro de rotación; al trazar círculos y arcos pequeños, los puntos divisores deben poder cerrarse herméticamente; 2) Como se muestra en la figura b, utiliza un divisor para dividir ángulos; 3) Como se muestra en la figura c, mida las dimensiones en una regla de acero y luego utilice un divisor para dividir los segmentos de línea. Tenga en cuenta que al medir las dimensiones, debe repetirse varias veces para evitar errores de medición |

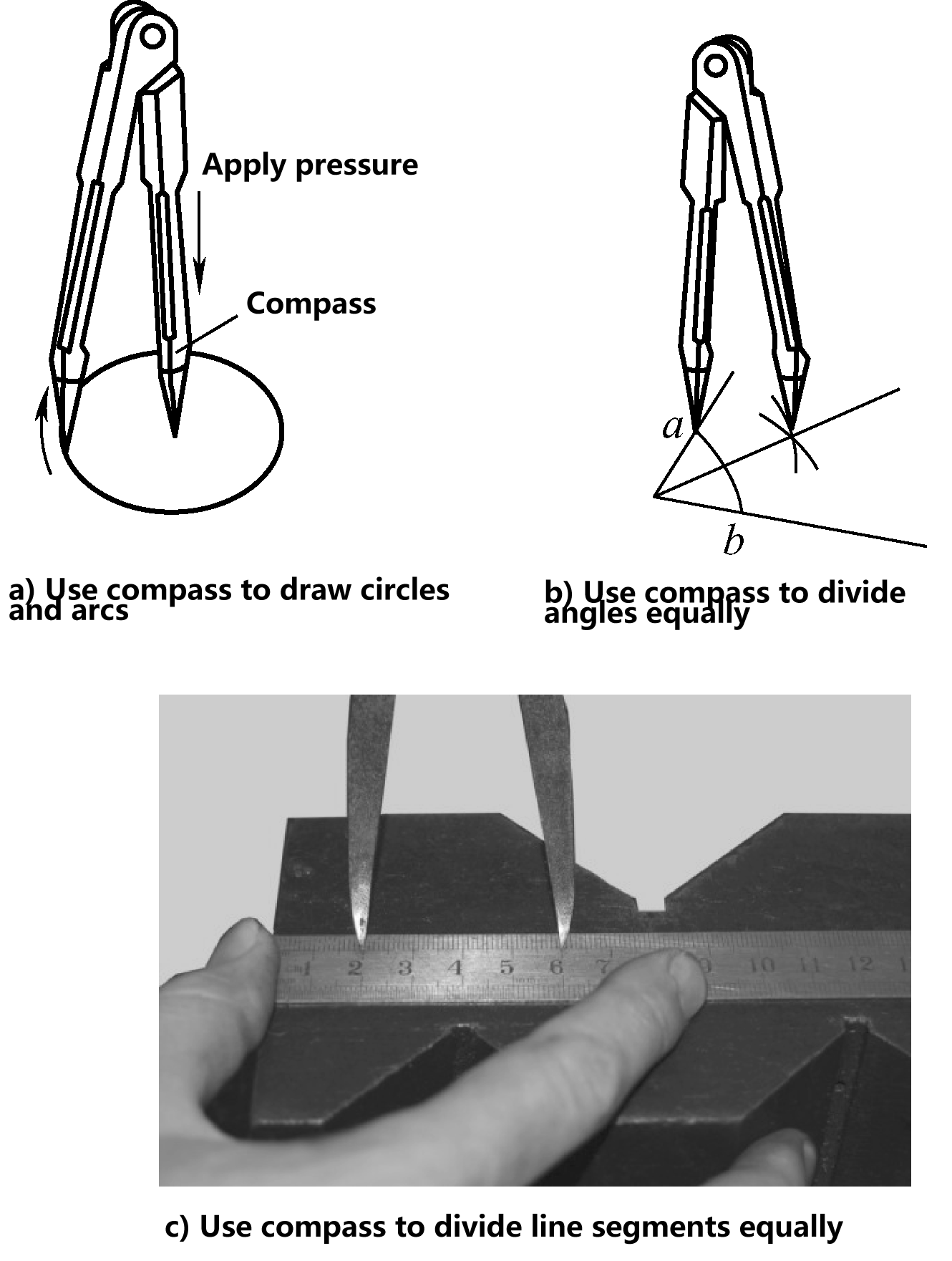

| Divisor largo |  | Los divisores largos se utilizan principalmente para trazar grandes círculos y arcos, medir grandes dimensiones, dividir ángulos y segmentos de línea, etc. Se puede obtener una dimensión determinada moviendo las dos patas del compás sobre la varilla deslizante | |

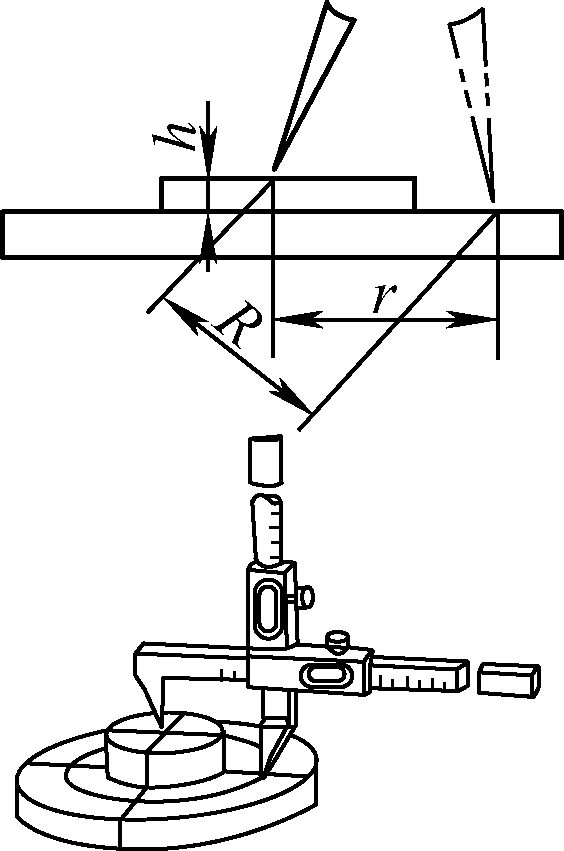

| Medidor de altura |  | Si el medidor de altura requiere trazar con los dos puntos no en el mismo plano, por ejemplo, cuando el centro está más alto que el R=√(r2+h2) plano circular, la distancia entre los dos puntos no es el radio del círculo a trazar. En este caso, la distancia entre los dos puntos debe ajustarse a R, como se muestra en la figura (R es el radio del círculo inclinado, r es el radio del círculo horizontal, h es la distancia vertical de la diferencia de altura entre los dos puntos) | |

| Bloque Scriber |  | El uso principal de un bloque de trazar es encontrar el centro de piezas de trabajo circulares, y también se puede utilizar para trazar líneas paralelas. Al trazar el centro, se debe tener cuidado de mantener la misma distancia entre la punta de la pata curva y la cara extrema de la pieza de trabajo cada vez, de lo contrario el centro encontrado será inexacto | |

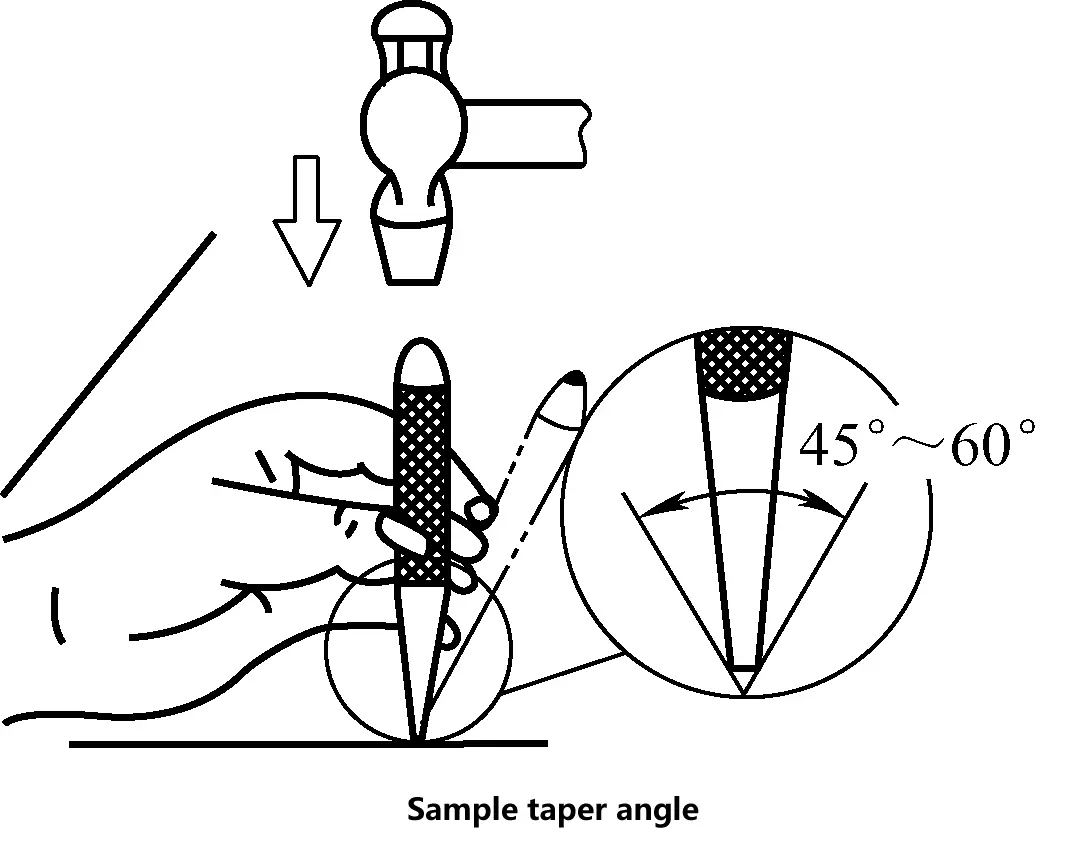

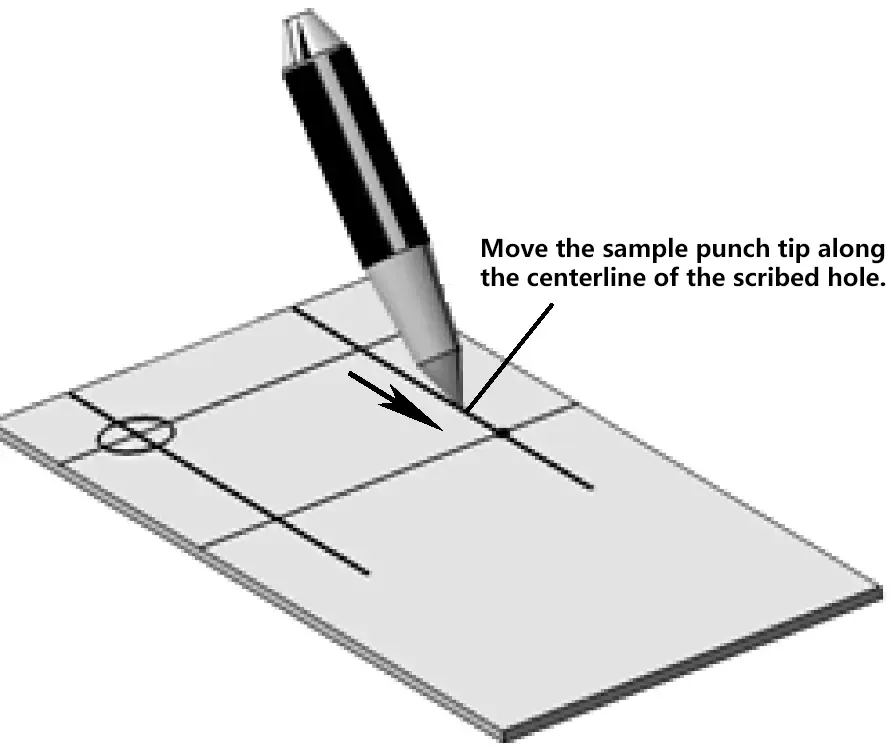

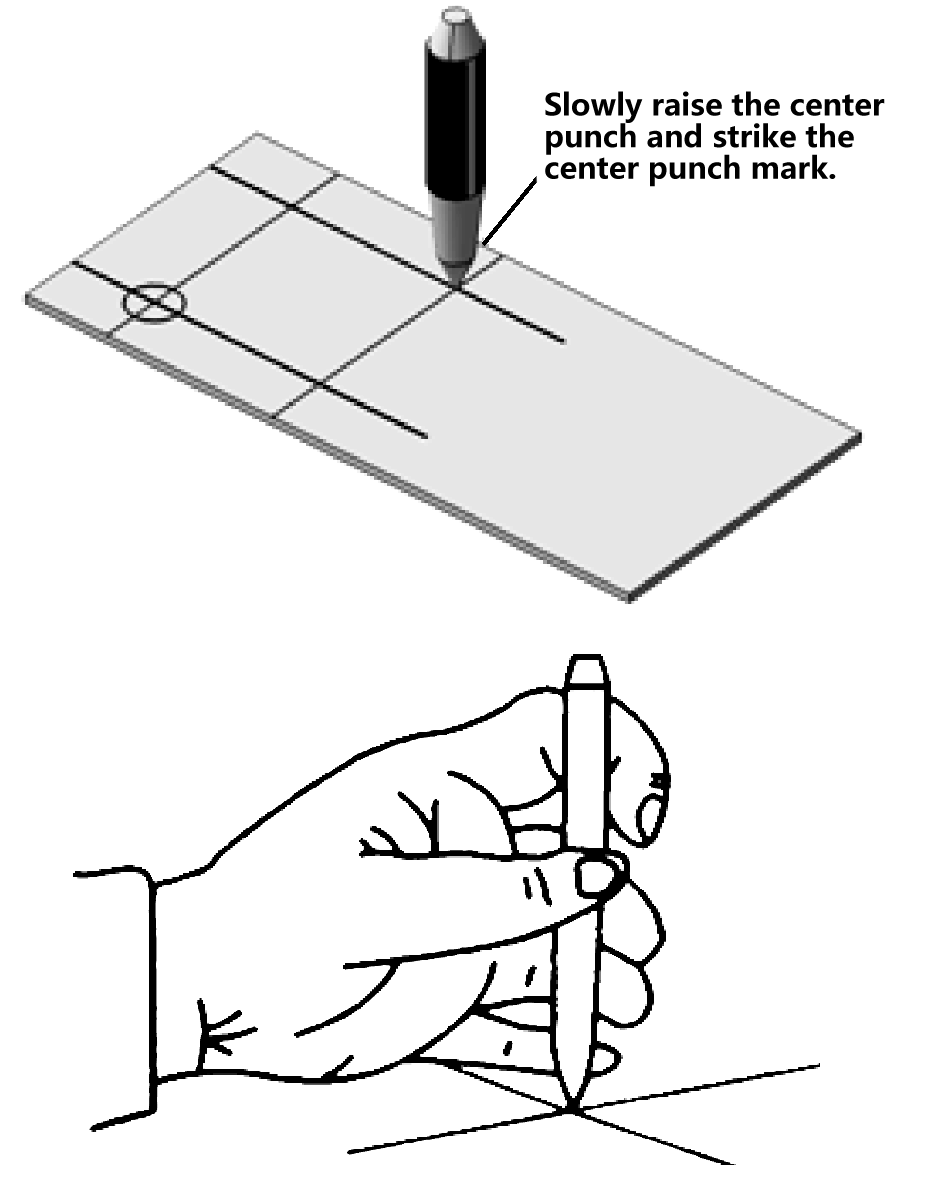

| Punzón central |  | El ángulo del cono de un punzón central suele seleccionarse dentro del intervalo de 45°~60°. Para perforar punzones centrales, el ángulo del cono debe ser mayor, mientras que para marcar después de trazar, el ángulo del cono debe ser más pequeño. | |

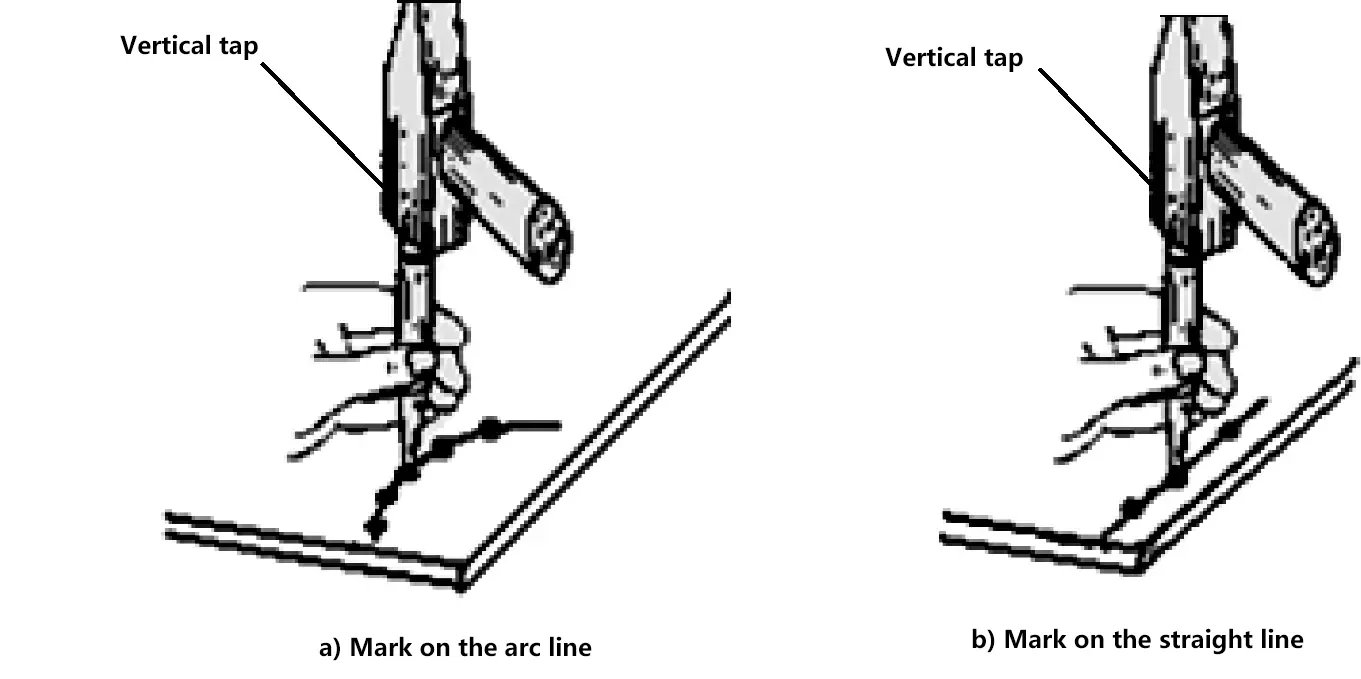

| Realice marcas de punzón pequeñas y uniformes en los puntos de intersección de las líneas trazadas en la pieza de trabajo, de modo que las líneas originales y los puntos de intersección puedan encontrarse incluso después de que las líneas trazadas se difuminen. A continuación se indican las precauciones para realizar marcas de punzón central en las líneas trazadas para el marcado: 1) Como se muestra en la figura a, las marcas de punzón central en las líneas de arco deben ser más densas, es decir, los intervalos entre las marcas de punzón central deben ser menores. 2) Como se muestra en la figura b, las marcas de punzón centrales en las líneas rectas pueden ser más dispersas, es decir, los intervalos entre las marcas de punzón centrales pueden ser mayores. 3) Está prohibido hacer marcas de punzón central en las superficies de las piezas procesadas. | ||

| Antes de perforar, debe hacerse una marca de punzón "central" en la zona central para permitir que la punta de perforación en la sección transversal de la broca caiga en la fosa cóncava de la marca de punzón central. Por lo tanto, la posición de la marca de punzón central antes de taladrar debe ser lo más precisa posible para garantizar la exactitud de la posición del agujero durante la perforación. | ||

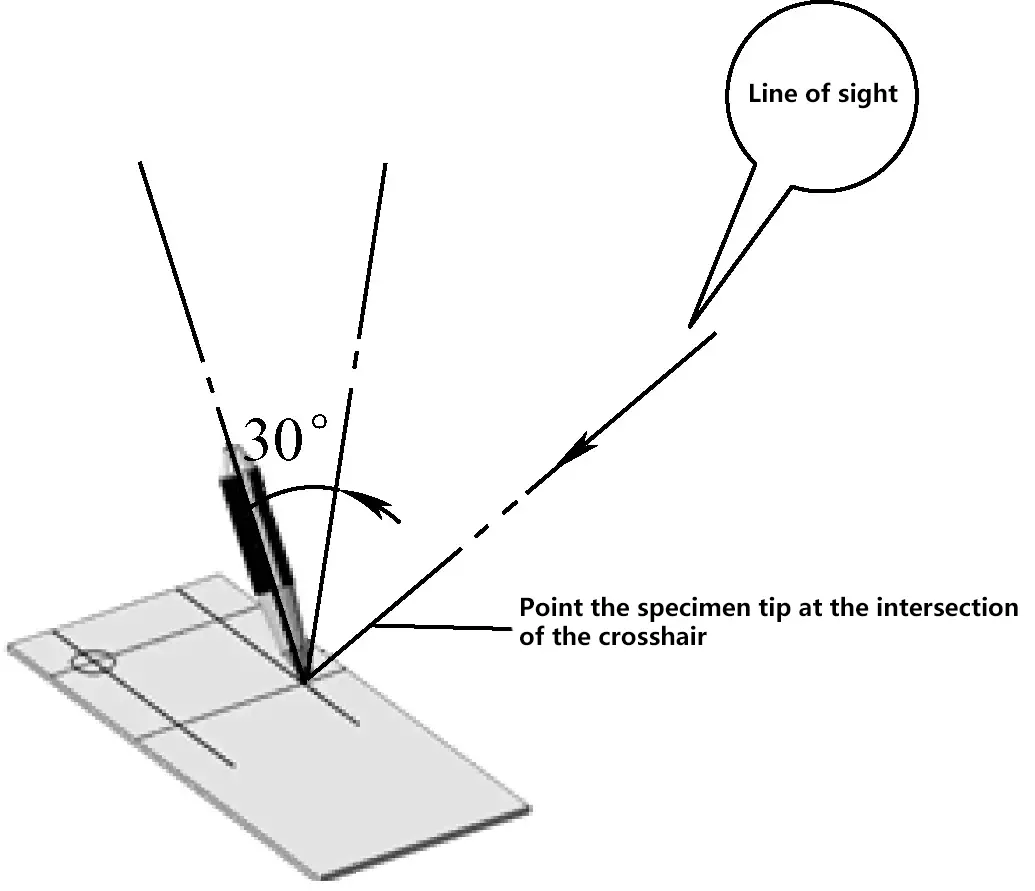

| El punzón central debe formar un ángulo de 30° con la línea perpendicular de la línea de marca del punzón. | ||

| 1) Después de alinear con la línea de la marca del punzón, haga el punzón central perpendicular a la línea; 2) Después de martillar una vez, gire el punzón de muestra en ángulo y vuelva a martillar. Por lo general, gire tres veces y martille tres veces. | ||

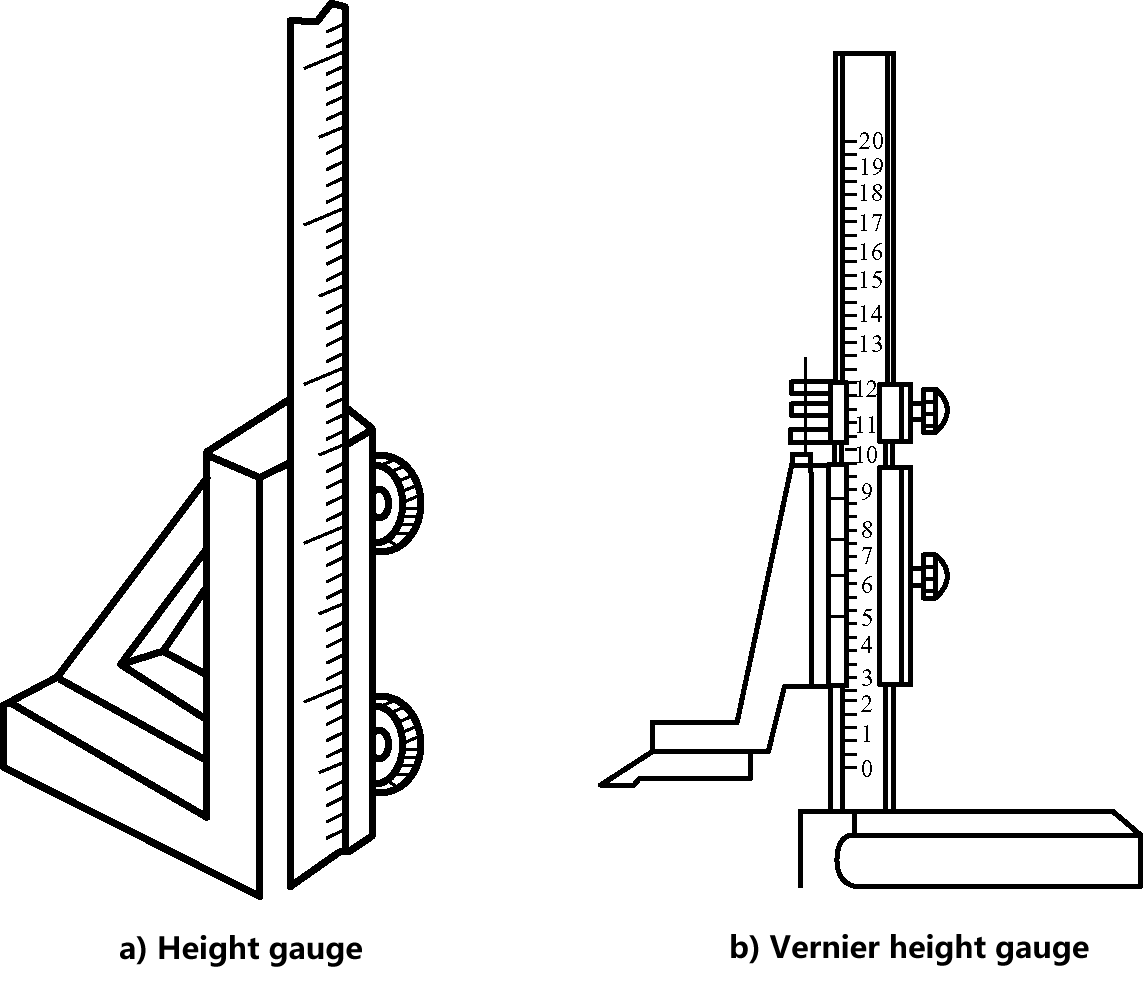

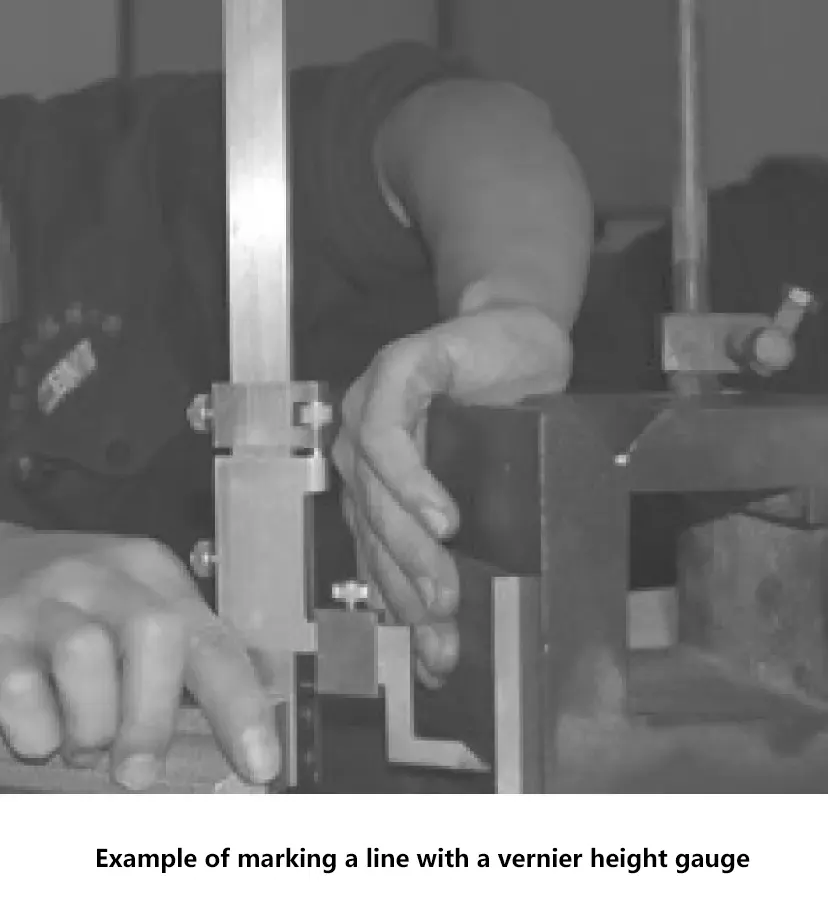

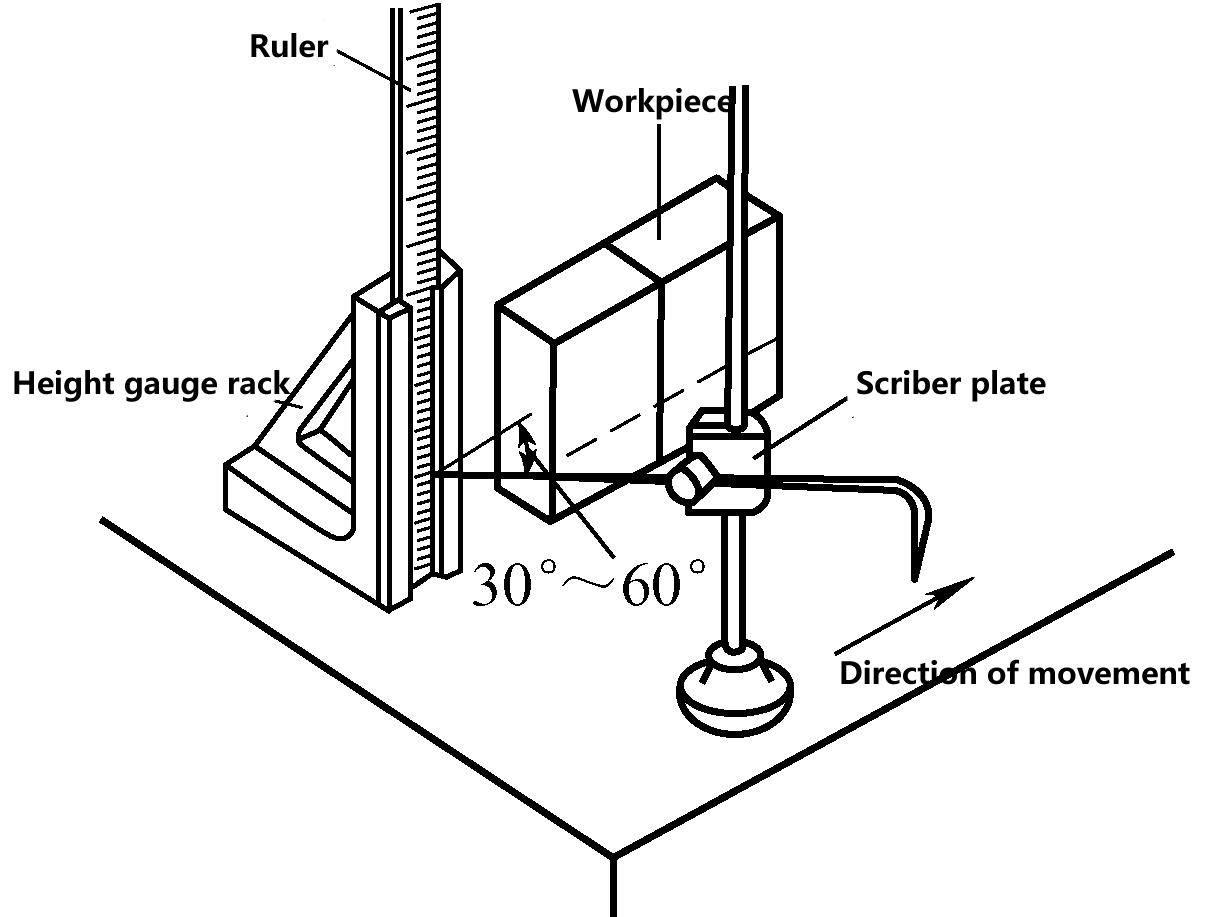

| Medidor de altura |  | 1) La figura a muestra la forma externa de un medidor de altura. El medidor de altura se utiliza a menudo con un calibre de marcado. En la base se fija verticalmente una regla de acero, y para medir las dimensiones de altura se utiliza un calibre de marcado. 2) La figura b muestra la forma externa de un medidor de altura vernier. Se trata de una herramienta de medición de precisión adecuada para marcar productos semiacabados (piezas brutas), pero no está permitido utilizarla para marcar piezas de fundición en bruto. | |

| 1) Antes del uso, limpie las superficies de contacto de la placa de superficie y el medidor de altura vernier para garantizar un movimiento suave del medidor de altura vernier sin adherencias. 2) En la dirección horizontal, el calibrador de altura vernier debe inclinarse unos 15° al marcar para reducir el impacto entre la punta de la cuchilla y la superficie que se está marcando, evitar daños en la punta de marcado de carburo y reducir el desgaste de la zona de la cuchilla. 3) Al marcar, ajuste la altura de marcado y bloquee el bastidor de la galga con el tornillo de fijación. 4) Al marcar, aplique cierta fuerza de empuje al calibrador de altura vernier con la mano y mueva el cuerpo uniformemente para garantizar líneas claras. No obstante, preste atención a la carrera de movimiento para evitar que la punta de la cuchilla de marcado golpee otros dispositivos (como placas angulares, cajas cuadradas, etc.). | ||

| Calibre de marcado |  | El calibre de marcado se utiliza principalmente para el marcado de superficies en piezas de fundición en bruto. Cuando utilice el calibrador de marcado con un medidor de altura para medir dimensiones de altura y marcar líneas, ajuste la punta de la pata recta del calibrador de marcado a una posición determinada y bloquee la tuerca de mariposa. Sin embargo, tenga cuidado de no inclinar demasiado el ángulo para evitar vibraciones o que se afloje la pata de marcado durante el marcado. | |

| El ángulo de curvatura de la galga de marcado se utiliza principalmente para la alineación antes del marcado tridimensional en piezas de fundición en bruto. | ||

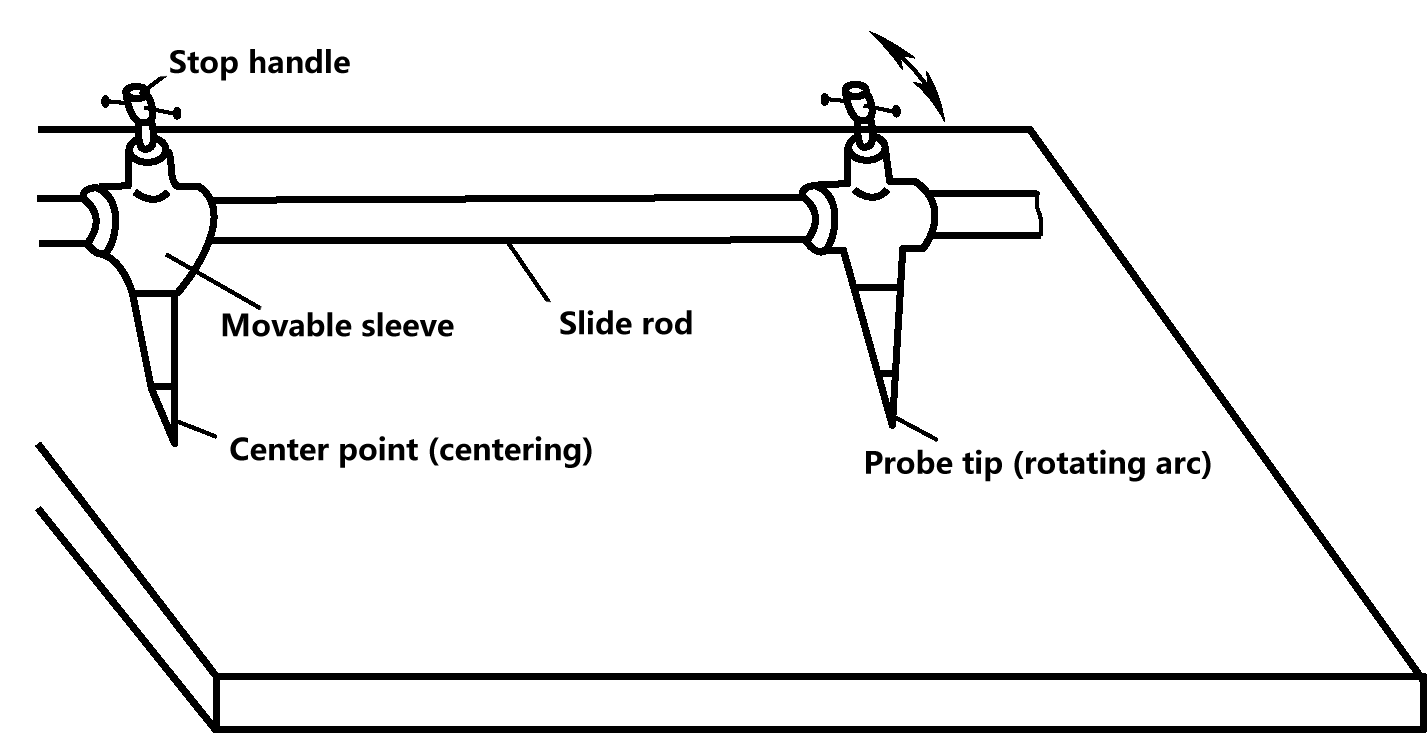

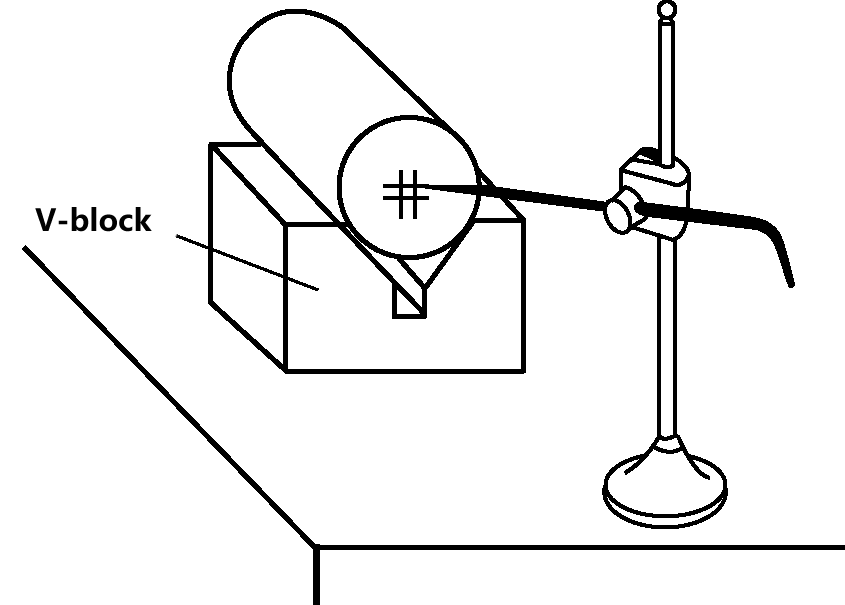

| Accesorios de marcado | Bloque en V |  | Los bloques en V se utilizan para soportar piezas de trabajo cilíndricas, haciendo que el eje sea paralelo a la superficie superior de la placa de marcado, facilitando la localización del centro y el marcado de la línea central con un calibre de marcado, como se muestra en la figura. Los bloques en V están hechos de hierro fundido, con lados adyacentes perpendiculares entre sí. |

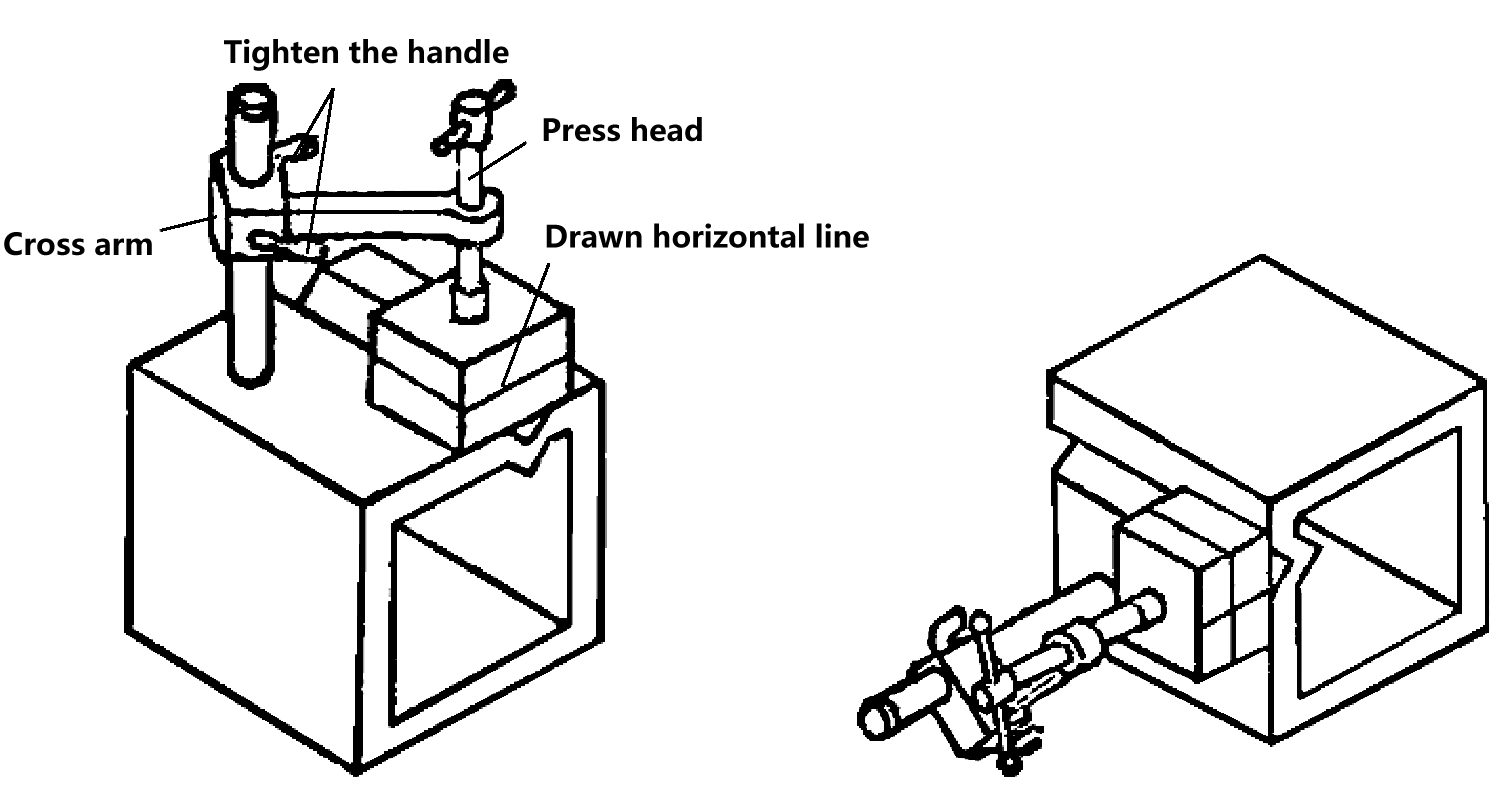

| Caja cuadrada |  | Las seis caras de una caja cuadrada son perpendiculares entre sí. Se utiliza para sujetar piezas de trabajo más pequeñas y, volteando la caja cuadrada, se pueden marcar líneas rectas perpendiculares en varias superficies de la pieza de trabajo. | |

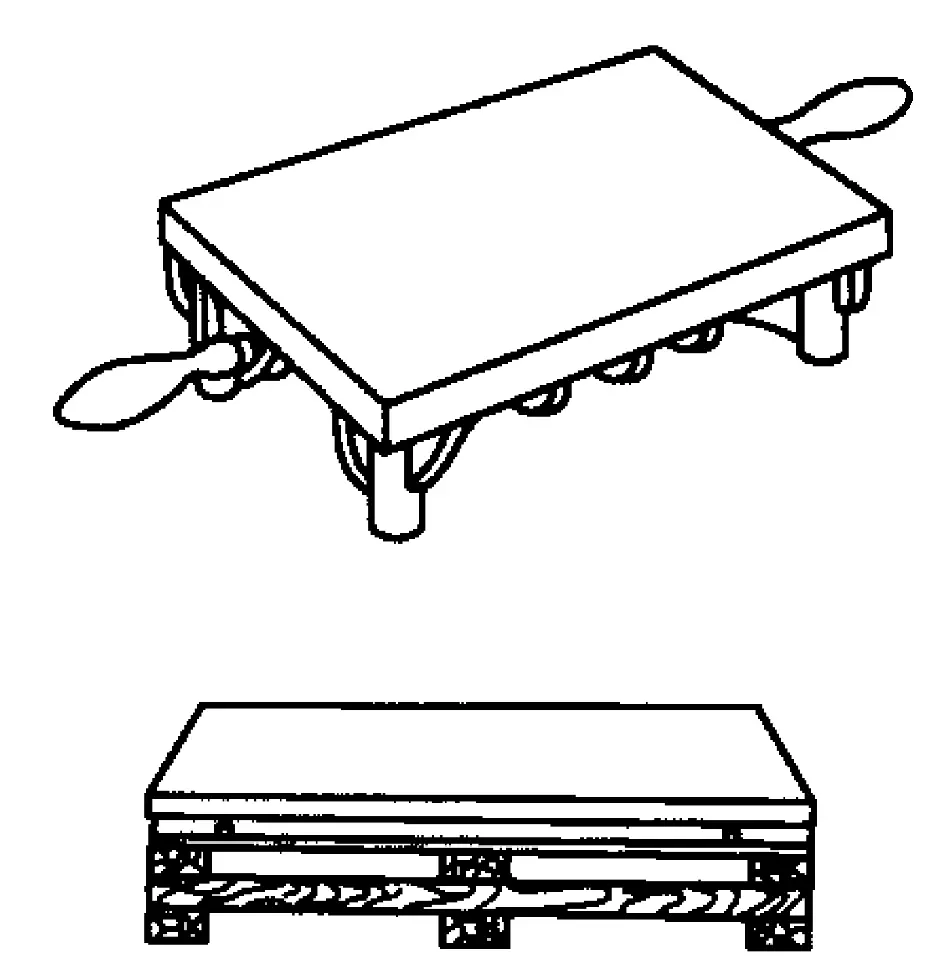

| Placa de superficie |  | La placa de superficie está hecha de hierro fundido y es una herramienta de referencia para el marcado. La superficie superior de la placa de superficie sirve tanto de plano de referencia para el marcado como de superficie base para colocar las piezas de trabajo y mover las galgas de marcado. Por lo tanto, se requiere que la superficie superior sea muy plana y lisa, generalmente sometida a cepillado de precisión, raspado y otros procesos de mecanizado fino. | |

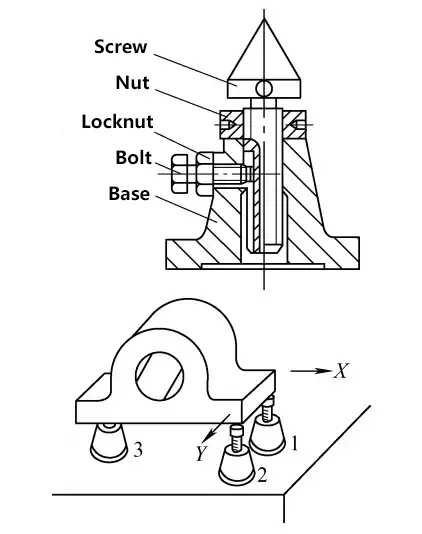

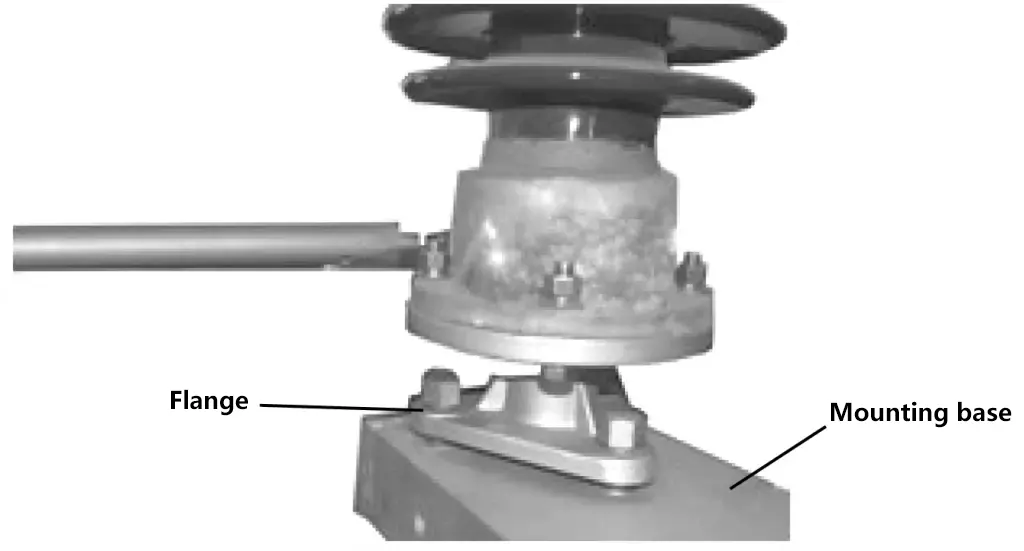

| Jack |  | Los gatos se utilizan para apoyar piezas de fundición en bruto o piezas de trabajo irregulares en la placa de superficie para el marcado tridimensional. Debido a su altura ajustable, son convenientes para alinear la posición horizontal de las piezas de trabajo. Cuando se utilizan, normalmente se emplean tres gatos para apoyar una pieza de trabajo. | |

2. Alineación y préstamo de material durante el marcado

(1) Alineación

1) Concepto de alineación

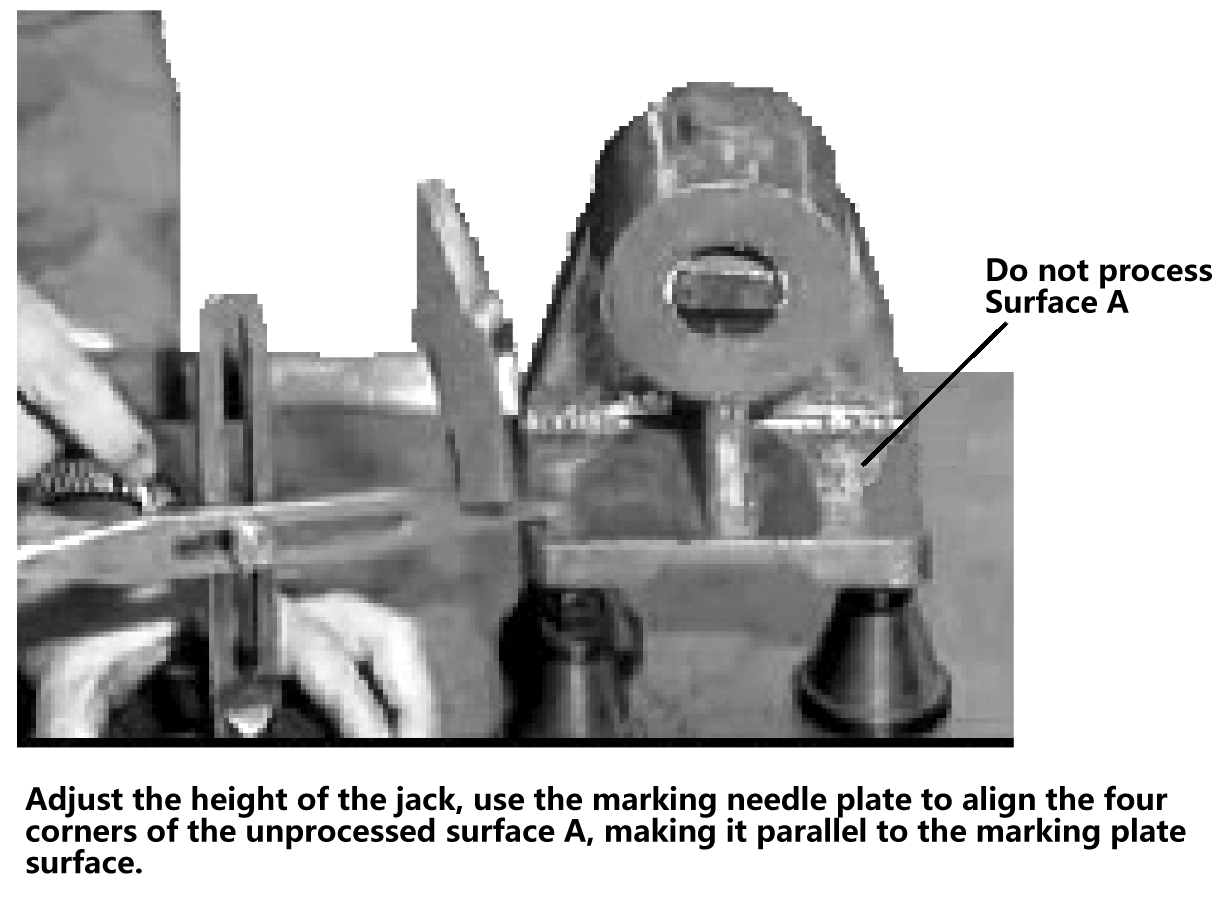

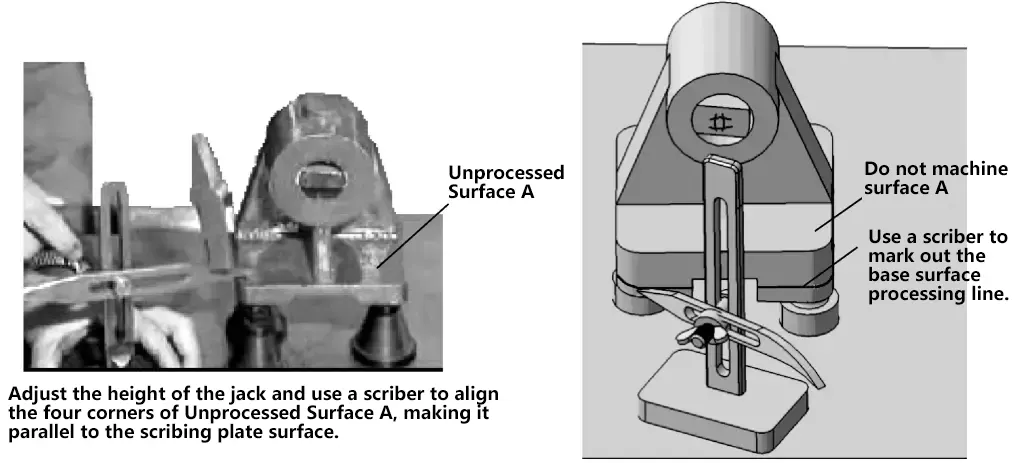

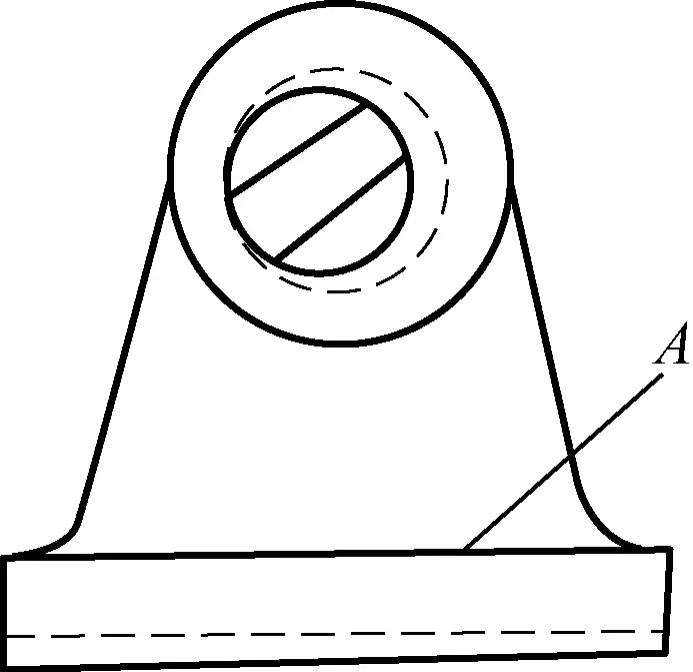

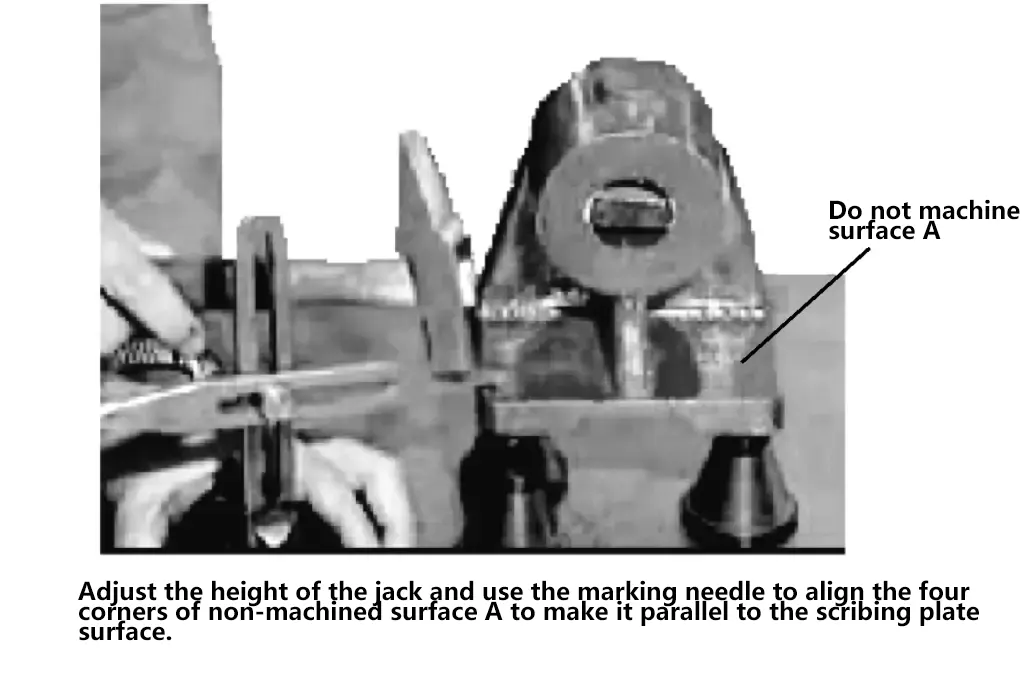

La alineación es el proceso de comprobación o alineación de las superficies relevantes no procesadas de la pieza de trabajo mediante herramientas de marcado antes de la operación de marcado, basándose en los requisitos de procesamiento. De este modo se garantiza que las líneas marcadas estén centradas, paralelas o perpendiculares a las superficies pertinentes, y se consiguen dimensiones uniformes y márgenes de mecanizado razonables entre las superficies procesadas y las no procesadas. La figura 5 muestra un paso de alineación antes del marcado tridimensional de una pieza fundida de una caja de rodamientos.

2) Métodos de alineación

La figura 6 muestra un ejemplo de marcado de una pieza fundida de la caja de cojinetes. Debido al grosor desigual de la base, la alineación debe realizarse utilizando la superficie A sin procesar como referencia al marcar. Después de nivelar horizontalmente la superficie A, marque la línea de procesamiento de la superficie inferior para garantizar un grosor relativamente uniforme de la base. Cuando el orificio interior y el círculo exterior de la parte superior no sean concéntricos, utilice el círculo exterior como referencia de alineación, encuentre el centro y, a continuación, marque la línea de procesamiento para el orificio interior. Los siguientes puntos deben ser dominados durante la alineación:

- Para garantizar la igualdad de distancias entre las superficies sin procesar y procesadas en todos los puntos, la superficie sin procesar deberá nivelarse horizontal o verticalmente (cuando la superficie sin procesar esté en posición horizontal o vertical).

- Cuando haya varias superficies sin procesar, comience a alinear a partir de la mayor superficie, teniendo en cuenta al mismo tiempo las demás superficies sin procesar para garantizar un grosor de pared uniforme y la concentricidad de los orificios con los cubos o resaltes en la medida de lo posible.

- Cuando no haya superficies sin procesar, utilice el contorno del agujero en bruto y las posiciones de los salientes de la superficie procesada para la alineación.

- En el caso de alojamientos con varios orificios, asegúrese de que todos los orificios tienen tolerancias de mecanizado y son lo más concéntricos posible con los resaltes.

(2) Préstamo material

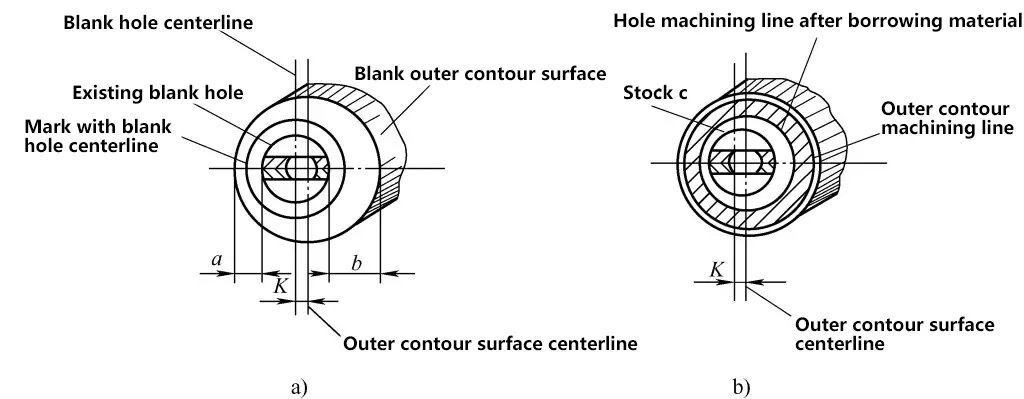

El préstamo de material es un método de marcado correctivo que consiste en redistribuir los márgenes de mecanizado en varias superficies procesadas mediante un marcado de prueba para cumplir los requisitos de procesamiento.

La figura 7a muestra un manguito de fundición. Se va a mecanizar la superficie interior del manguito, pero como el centro del agujero desbastado no coincide con el centro del perfil exterior, es obviamente inadecuado utilizar el centro del agujero desbastado existente como referencia para el marcado. Esto daría lugar a un grosor desigual de la pared del manguito, por lo que sería imposible garantizar las dimensiones de mecanizado del diámetro exterior del manguito. Ahora, intente utilizar el método de préstamo de material para el marcado.

a) Marque el círculo del orificio de procesamiento utilizando el centro del orificio aproximado como referencia.

b) Marcar el círculo del orificio de mecanizado tomando como referencia el centro de la superficie exterior del perfil.

Como se muestra en la figura 7a, antes de marcar, primero hay que medir y analizar varias partes de la pieza fundida. A partir de las mediciones, se sabe que la desviación entre el centro del agujero en bruto y el centro del perfil es K. Si el marcado se realiza utilizando el centro del agujero en bruto existente, inevitablemente se producirá un grosor desigual de la pared del agujero del manguito, lo que provocará el rechazo de la pieza. Tras la medición y el análisis, se comprueba que el grosor mínimo de la pared a es mayor que el grosor requerido en el plano, lo que indica que la fundición puede cumplir los requisitos de procesamiento mediante el préstamo de material.

Tras el análisis anterior, utilice ahora la superficie del perfil exterior de la pieza fundida como referencia de marcado para la alineación y el marcado. El resultado del marcado se muestra en la figura 7b. Como se puede ver en la Figura 7b, hay suficiente margen de mecanizado en el espesor mínimo de pared c, y después de mecanizar de acuerdo con este marcado, también hay suficiente margen de mecanizado para el círculo exterior del manguito.

3. Métodos habituales de marcado

(1) Métodos básicos de marcado

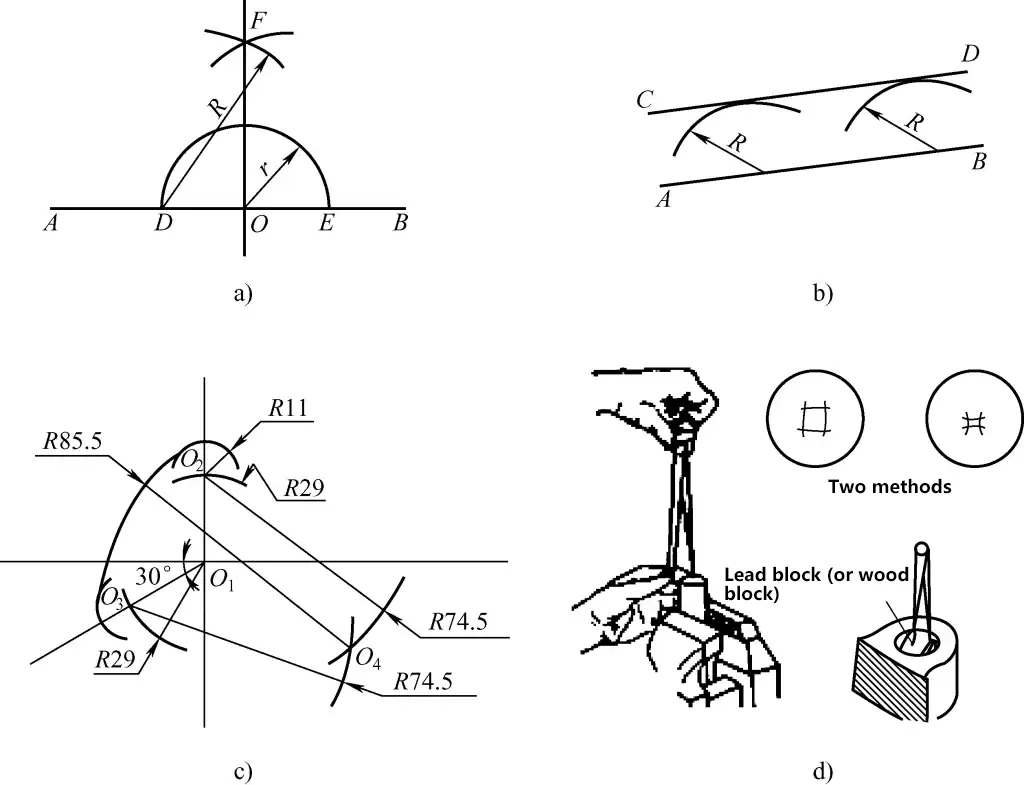

Los métodos básicos de marcado se refieren a operaciones que utilizan herramientas de marcado para trazar líneas paralelas, líneas perpendiculares, líneas bisectrices, arcos, líneas de conexión de arcos y encontrar centros en una determinada superficie de una pieza, como se muestra en la figura 8.

a) Trazado de líneas perpendiculares

b) Trazado de líneas paralelas

c) Trazado de líneas de conexión de arcos

d) Encontrar el centro utilizando un cuadrado central

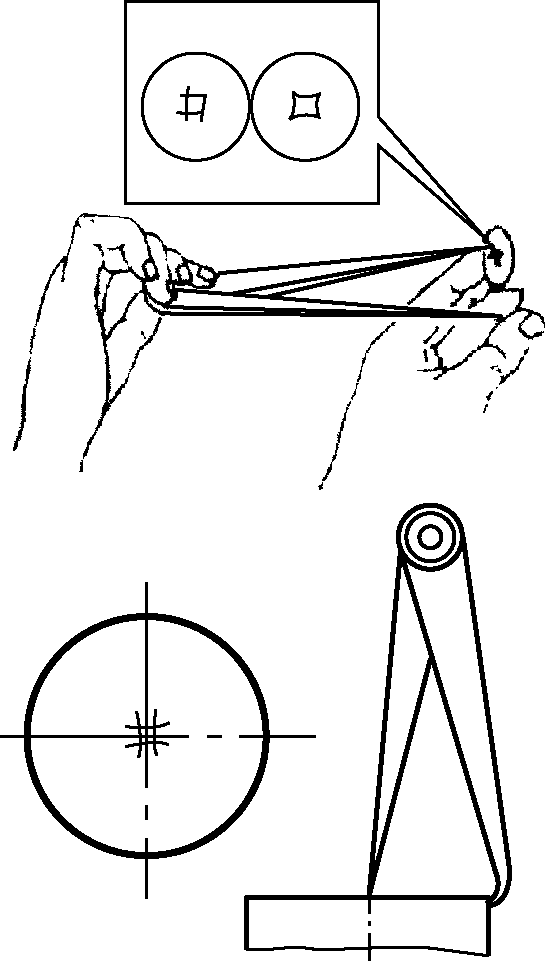

(2) Marcado de plantillas

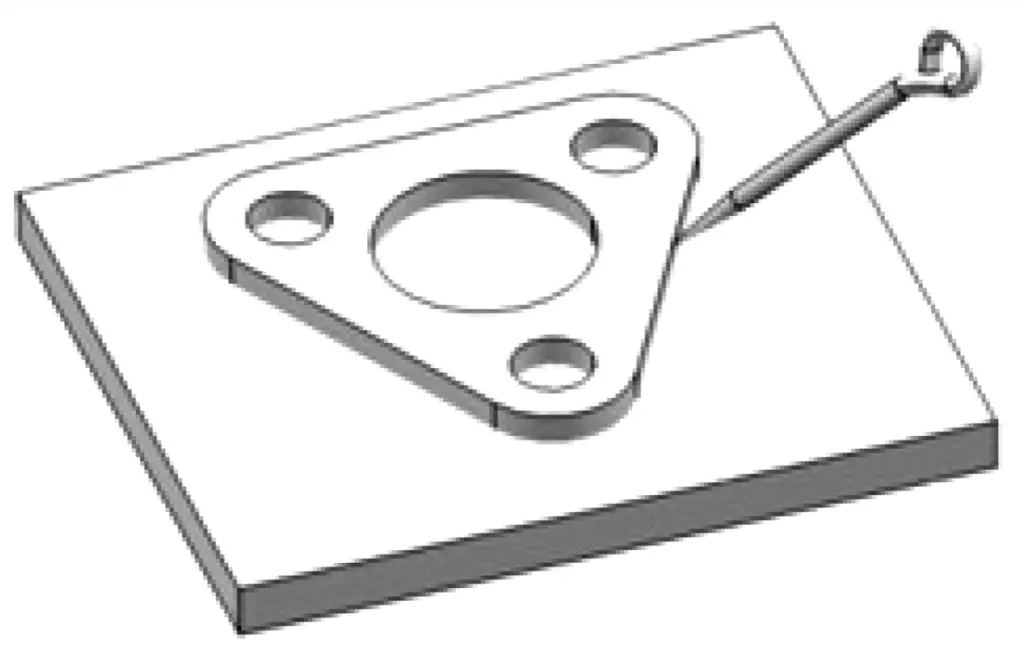

El marcado con plantillas consiste en crear plantillas a partir de dibujos u objetos reales y, a continuación, marcar de acuerdo con las plantillas, como se muestra en la figura 9.

(3) Marca de coincidencia

El marcado por coincidencia es un método de marcado basado en piezas ya procesadas mediante un método de trazado, como el marcado de juntas, bridas, carcasas o bases de motores de formas complejas.

Como se muestra en la figura 10, al procesar orificios de montaje de pernos en una base de montaje de brida (acero de canal), aplique primero una capa de grasa alrededor del borde de los orificios de la brida, luego pegue un papel fino a los orificios de montaje y presione para crear impresiones de los orificios. A continuación, aplique una capa de plomo rojo sobre el papel y, por último, presione firmemente la brida sobre el canal de acero de montaje en la posición de instalación seleccionada.

Debido al efecto colorante del plomo rojo, las posiciones de los orificios de la brida quedarán impresas en el acero del canal de montaje. A continuación, retire la brida, y la perforación se puede hacer de acuerdo con las impresiones de los agujeros.

(4) Marca de copia

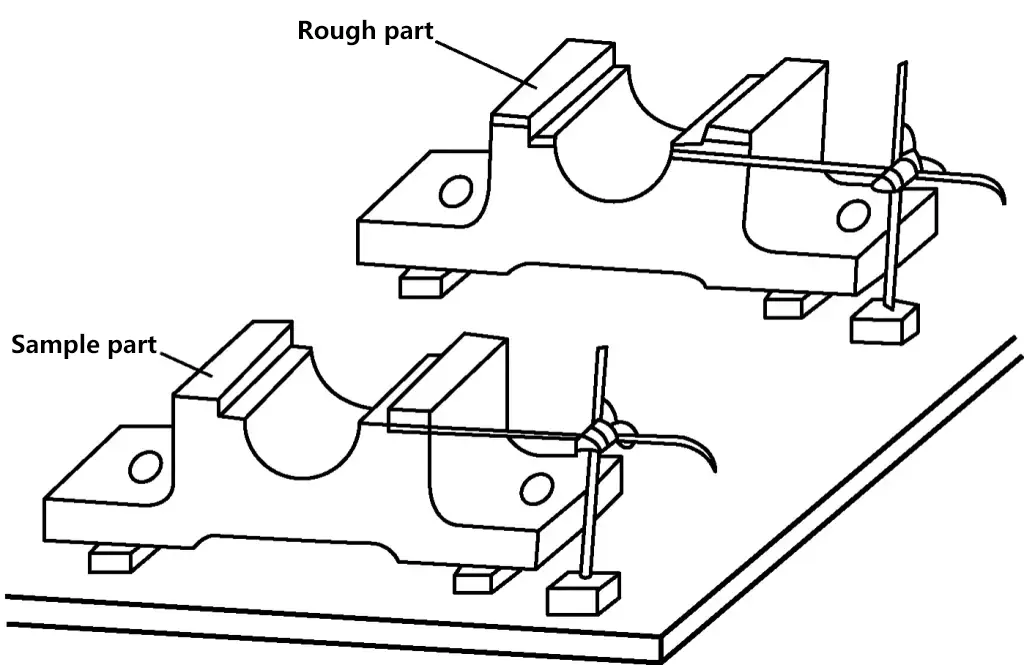

El marcado por copia, como su nombre indica, es un método de marcado que consiste en copiar la pieza original. Su ventaja es que no requiere medir la pieza original, sino que coloca directamente la pieza original y la pieza que se va a marcar juntas, las ajusta y, a continuación, marca. La figura 11 muestra el alojamiento de un rodamiento, y su método de marcado pertenece al marcado por copia.

4. Pasos y precauciones de marcado

(1) Trabajo de preparación antes del marcado

Antes del marcado, es necesario realizar un trabajo preparatorio. Los principales preparativos antes del marcado incluyen la limpieza y la coloración de la pieza.

1) Limpieza de la pieza

Las piezas a procesar pueden dividirse en dos categorías: una es la fundición en bruto, que incluye piezas fundidas y forjadas y diversos tipos de acero (acero angular, acero canal, placas de acero, etc. utilizadas para bases o bastidores), y la otra son las piezas procesadas mecánicamente o trabajadas en banco.

Para piezas de fundición en bruto, utilice amoladoras manuales, amoladoras angulares, cepillos de alambre, limas viejas, papel de lija, etc. para limpiar cuidadosamente la superficie de cascarilla, rebabas, arena residual, suciedad, etc. antes de colorear. Para piezas procesadas mecánicamente o trabajadas en banco, si es necesario marcar la superficie procesada, por lo general sólo es necesario limar para eliminar rebabas afiladas.

2) Coloración de la pieza

Para que las líneas marcadas sean más claras, se suele aplicar una capa de revestimiento en la zona de marcado de la pieza. Se utilizan distintos revestimientos para las piezas en bruto y las piezas procesadas antes del marcado, como se indica a continuación:

① Para el marcado en piezas brutas fundidas o forjadas, se suele utilizar agua de cal mezclada con una cantidad adecuada de cola para cuero como revestimiento de marcado; para el marcado en diversos tipos de acero estructural, se puede utilizar agua de cal o pintura blanca como revestimientos, o se pueden utilizar tizas o lápices de piedra para frotar en las zonas que se van a marcar.

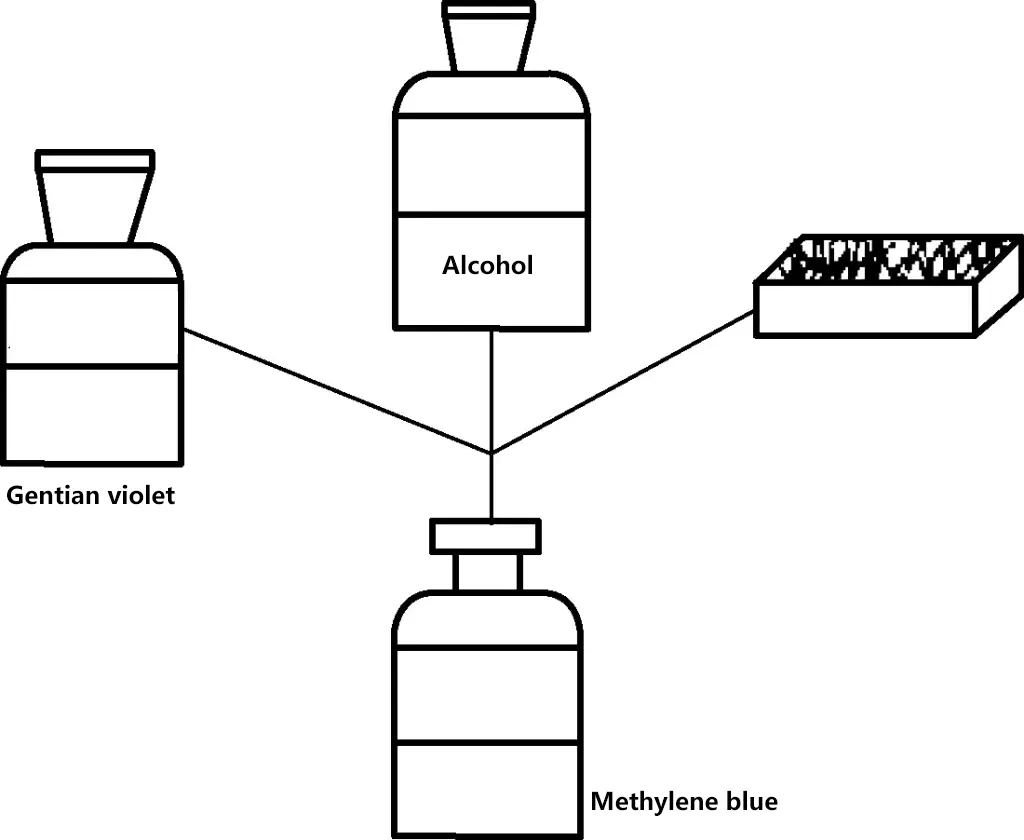

② Antes de marcar las superficies procesadas, se suele aplicar tinte azul de trazado. En la figura 12 se muestra el método de preparación del colorante azul de trazado, cuya composición (fracción de masa) es 2%-4% violeta de genciana y colorante azul, 3%-5% goma laca y barniz de alcohol, y 91%-95% alcohol.

Al colorear la pieza, debe aplicarse lo más fina y uniformemente posible. Sólo así se garantiza un marcado más claro de las líneas. Si se aplica demasiado gruesa, es propensa a despegarse.

3) Instalación del bloque de clavijas central

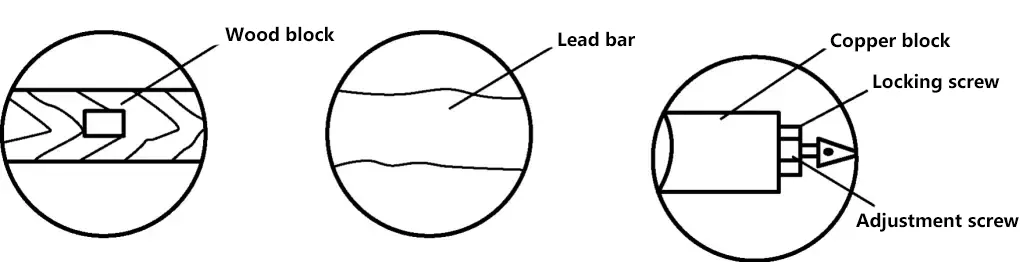

En las piezas de fundición, los orificios de fundición suelen estar muy desbastados y es necesario volver a marcarlos para el mecanizado. En este momento, es necesario marcar las líneas de posición del orificio y las líneas de forma del orificio (círculos de centrado) para el mecanizado. Antes de marcar las líneas de posición de los orificios y los círculos de centrado, es necesario encontrar el centro del orificio original, de modo que pueda añadirse al orificio de fundición original un bloque de tapón central (bloque de chapa de plomo o bloque de madera, etc.).

Si se utiliza un bloque de madera, se puede clavar previamente un trozo de chapa metálica en la posición en la que se va a determinar el centro. Aplique tiza o pintura blanca y, a continuación, utilice una tarjeta de trazar para encontrar el centro y marcar el círculo, como se muestra en la figura 13.

(2) Trabajos de maquetación

- Analiza el dibujo.

- Conozca a fondo las zonas de la pieza que deben marcarse y sus funciones.

- Comprender los requisitos de procesamiento de las piezas que deben marcarse.

- Comprender las relaciones posicionales y las conexiones dimensionales entre las zonas que deben marcarse.

- Determine la referencia del trazado.

- Inspección de la pieza en bruto. De acuerdo con el plano, utilice una regla de acero o una placa de trazar para comprobar los errores de flexión, torsión o alabeo de la pieza en bruto; utilice una escuadra para comprobar inicialmente su error de perpendicularidad; utilice calibradores combinados con una regla de acero para medir los errores dimensionales de la pieza en bruto, etc. Si los errores son grandes, determine si pueden salvarse mediante métodos de préstamo de material y determine el plan de préstamo.

- Seleccionar correctamente las herramientas de trazado, medición y auxiliares.

- Coloque correctamente la pieza de trabajo.

- Disposición.

- Para el trazado tridimensional, es necesario encontrar la posición correcta y hacer marcas de prueba.

- Si se detectan defectos importantes en la pieza en bruto, determinar si pueden salvarse mediante métodos de préstamo de material. Si pueden adoptarse medidas correctoras, determine el plan de préstamo y lleve a cabo la operación de préstamo.

- Disposición formal.

- Después de posicionar y alinear la pieza en una orientación determinada, intente marcar todas las líneas de posición en esta dirección y compruebe cuidadosamente si se ha saltado alguna línea.

- Vuelva a comprobar la exactitud del trazado y, si detecta desviaciones (véase el apartado anterior sobre requisitos de trazado), corríjalas rápidamente.

- Una vez finalizado el trazado, deben hacerse marcas de perforación en la superficie marcada de la pieza en bruto para su identificación.

(3) Disposición de los planos

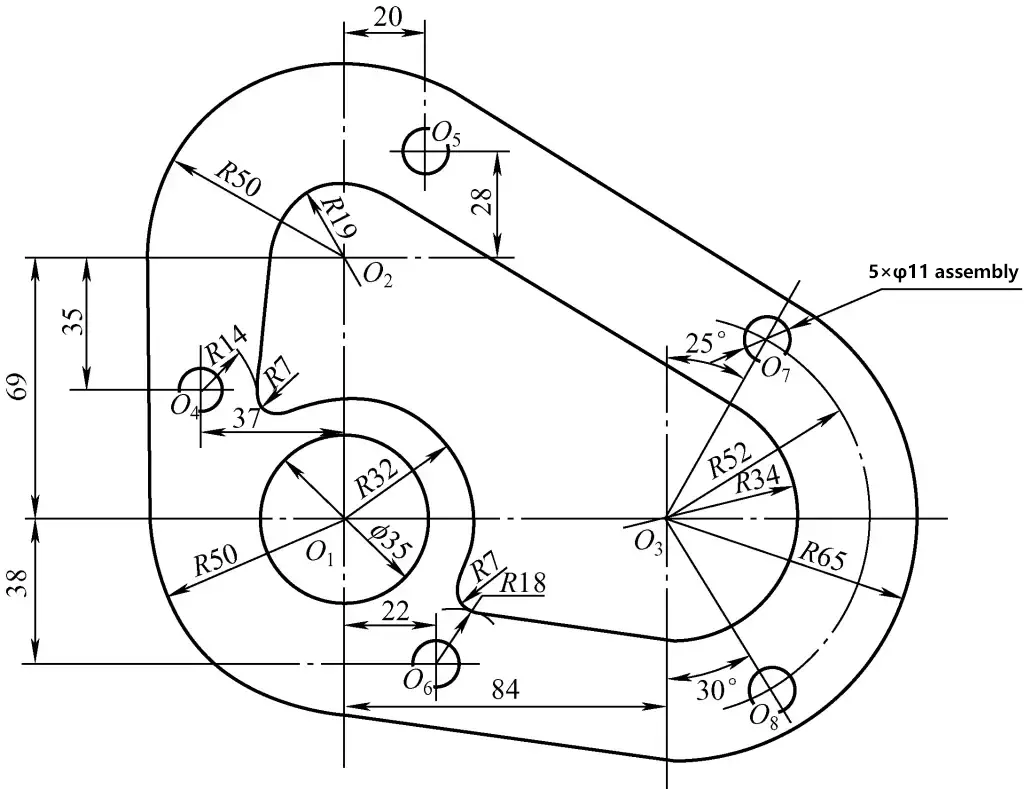

La figura 14 muestra una pieza de revestimiento de motor relativamente compleja, con un espesor de chapa fina de 5 mm. Antes del mecanizado, es necesario marcar todas las líneas de mecanizado. Los pasos de trazado son los siguientes:

1) Seleccione el tamaño de la placa en blanco. De acuerdo con las dimensiones del dibujo, la dimensión máxima de longitud del revestimiento del motor es: (50+84+65)mm=199mm, y la dimensión de altura es (65+69+50)mm=184mm; el tamaño de la placa en blanco que se puede seleccionar es: 210mm×200mm.

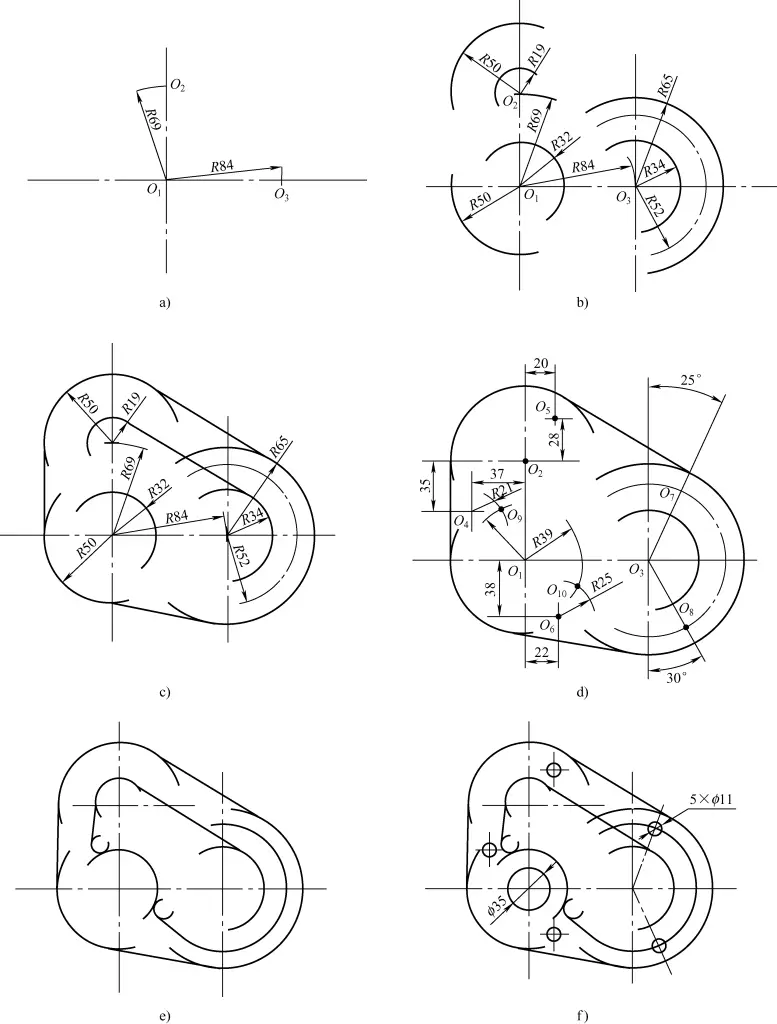

2) Los pasos del trazado son los siguientes:

① Según las dimensiones de la figura plantilla, determine dos líneas centrales perpendiculares en la esquina inferior izquierda como referencia.

② Marca dos líneas centrales perpendiculares con O1 como centro como referencia.

③ Traza una línea horizontal con una dimensión de 69mm para obtener el centro O2trace una línea vertical con una dimensión de 84 mm para obtener el centro O3como se muestra en la figura 15a.

④ Con O1 como centro, dibuja arcos con radios R32 y R50. Con O2 como centro, dibuja arcos con radios R19 y R50. Con O3 como centro, dibuja arcos con radios R34, R52 y R65, como se muestra en la Figura 15b.

⑤ Dibuja rectas tangentes comunes al arco exterior y rectas tangentes al arco interior paralelas a las rectas tangentes comunes al arco exterior, como se muestra en la Figura 15c.

⑥ Dibuja líneas horizontales con dimensiones de 38mm, 35mm y 28mm.

⑦ Traza líneas verticales con dimensiones de 37mm, 20mm y 22mm para obtener los centros O4, O5y O6.

⑧ Halla los centros de los dos arcos de R7mm, traza rectas de ángulos de 25° y 30° que pasen por el punto central O3 para obtener los centros O7 y O8como se muestra en la figura 15d.

Nota: Dado que el círculo R32mm es tangente externamente al círculo R7mm, los arcos se pueden dibujar con O1 y O4 como centros y R39mm como radio; dado que el arco R14mm es tangente externamente al círculo R7mm, se debe dibujar un arco con R21mm como radio; R18mm es tangente externamente al círculo R7mm, por lo que se debe dibujar un arco con R25mm como radio. Finalmente, los dos centros del círculo R7mm O9 y O10 se obtienen.

⑨ Dibuja rectas tangentes que sean simultáneamente tangentes a los dos arcos R7mm, R32mm, y a dos rectas, como se muestra en la figura 15e.

⑩ Dibuje los círculos de ϕ35 mm y cinco ϕ11 mm de orificio, como se muestra en la figura 15f.

3) Comprueba las líneas según el dibujo para ver si falta alguna.

4) De acuerdo con los requisitos de las marcas de troquelado, troquelar las marcas en las líneas trazadas.

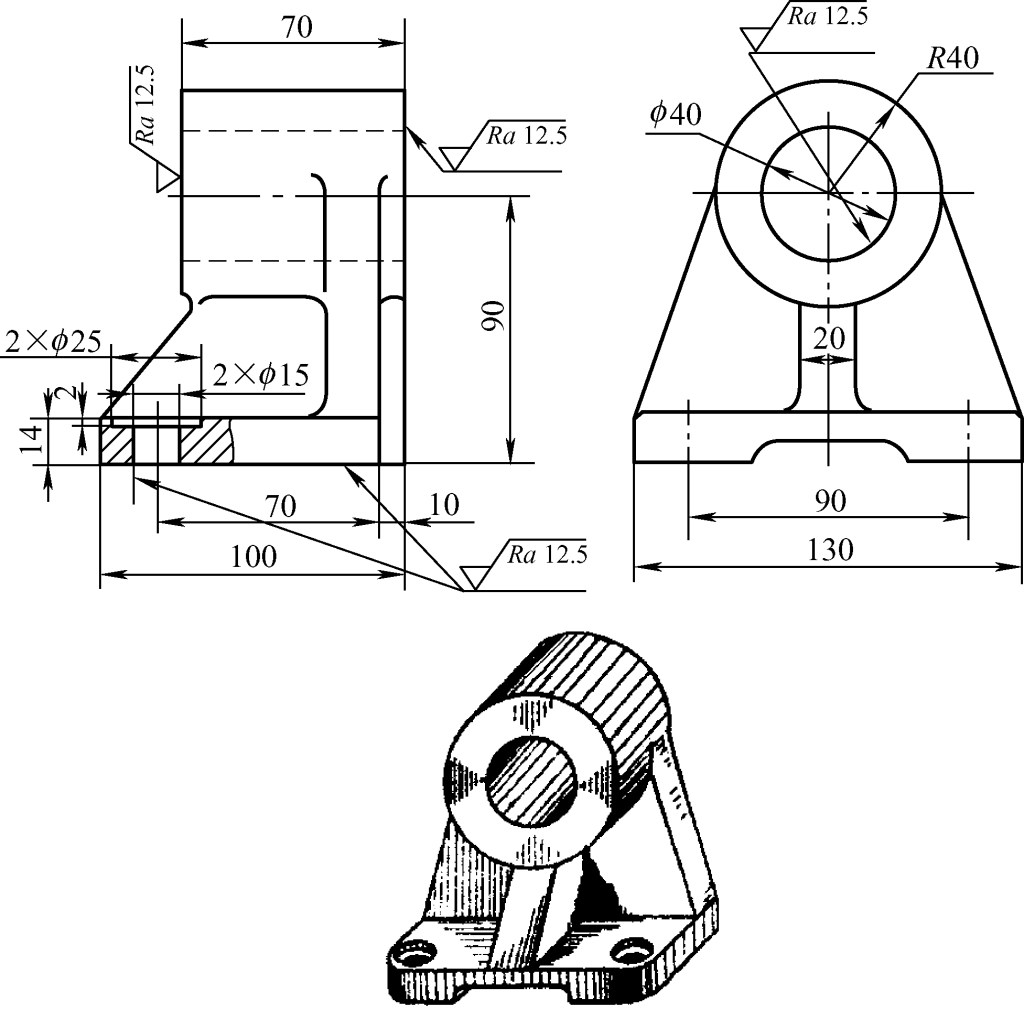

(4) Disposición tridimensional (tomando como ejemplo la disposición del alojamiento del rodamiento)

La figura 16 muestra el dibujo de la pieza del alojamiento del rodamiento. Las precauciones y pasos para su operación de trazado tridimensional son los siguientes:

1) Precauciones durante el trazado

- La pieza de trabajo debe sujetarse firmemente para evitar que resbale o se mueva.

- En un soporte, todas las líneas paralelas que deban trazarse deben marcarse para evitar errores causados por el reapoyo y el marcado suplementario.

- Las herramientas de trazado, como trazadores, placas de trazado, medidores de altura vernier y escuadras, deben utilizarse correctamente para evitar errores.

2) Pasos de la operación de maquetación

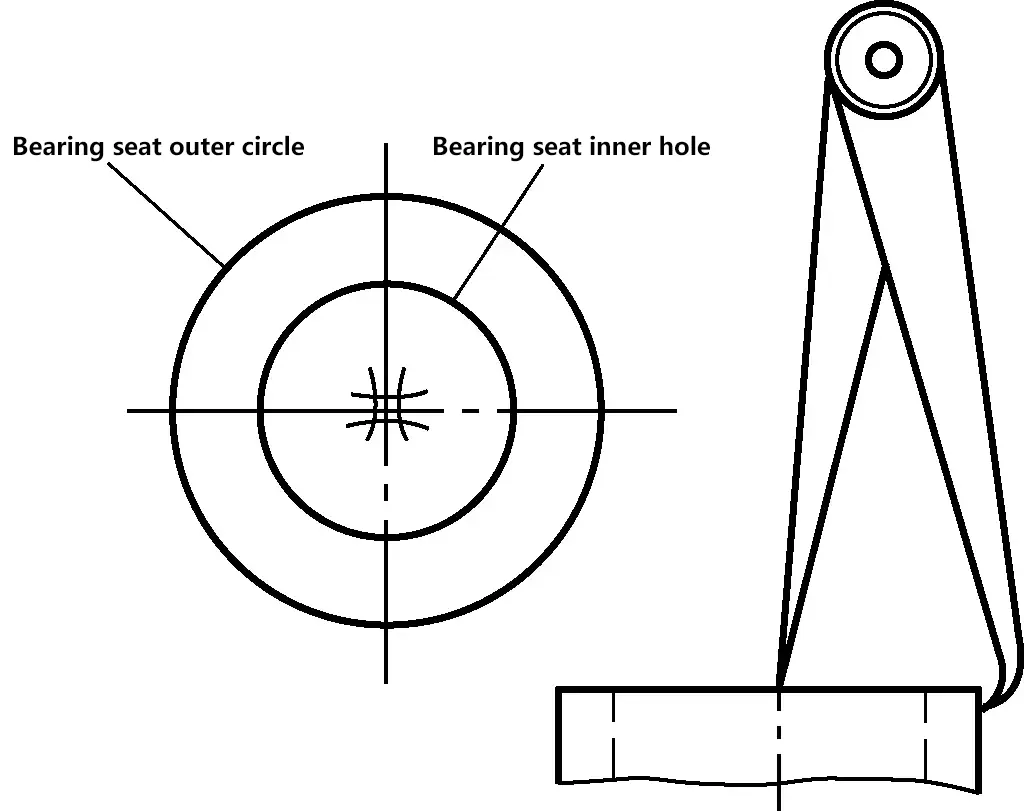

① Como se muestra en la Figura 17, utilice el círculo exterior del alojamiento del rodamiento (R40mm) como círculo de referencia, utilice una tarjeta de trazar para centrar y marcar la línea de rango central del orificio interior del rodamiento.

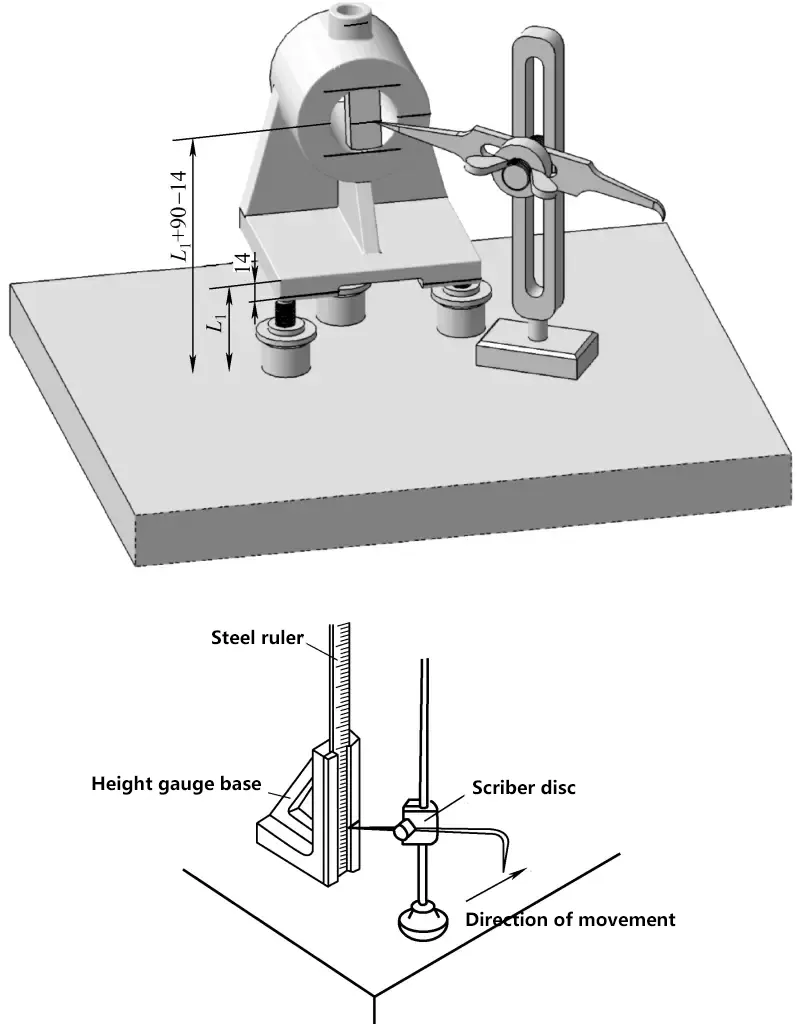

② Instalación y alineación de la pieza de trabajo. Como se muestra en la figura 18, ajuste la altura de los tres gatos y utilice una placa de trazar para nivelar la superficie no procesada (la superficie superior de la placa base del alojamiento del cojinete).

③ Disposición de la dirección de altura, los pasos son los siguientes:

Como se muestra en la figura 19, utilice una regla de acero o la punta curva de un plato de trazar combinada con un medidor de altura para medir la dimensión L1utilizar la punta recta de la placa de trazar combinada con el medidor de altura para medir la dimensión (L1+90mm-14mm), marque la línea central del agujero del alojamiento del rodamiento, sume y reste el radio del agujero interior (refiriéndose a la regla de acero) para medir la dimensión, y marque las líneas tangentes del círculo interior superior e inferior del agujero del alojamiento (ϕ40mm).

Utilice la punta del pie recto de la placa de trazar combinada con el medidor de altura para medir la dimensión (L1-14mm), marque la línea de elaboración para la superficie de montaje en la parte inferior de la caja de rodamientos. Del mismo modo, marque la línea de altura para la cara del extremo del orificio de llenado de aceite.

Observe si la línea central en la dirección de la altura del agujero interior del rodamiento está dentro del rango central encontrado por la tarjeta de trazado en los pasos anteriores. Si está dentro del rango del arco central "bien" formado, no es necesario tomar material prestado; si no está dentro del rango del arco central "bien" formado, entonces se debe realizar el préstamo de material en la dirección de la altura, es decir, se puede tomar material prestado ajustando la tolerancia de mecanizado en la dirección de la altura de los círculos interior y exterior del alojamiento del rodamiento, con métodos de préstamo específicos como se ha descrito anteriormente.

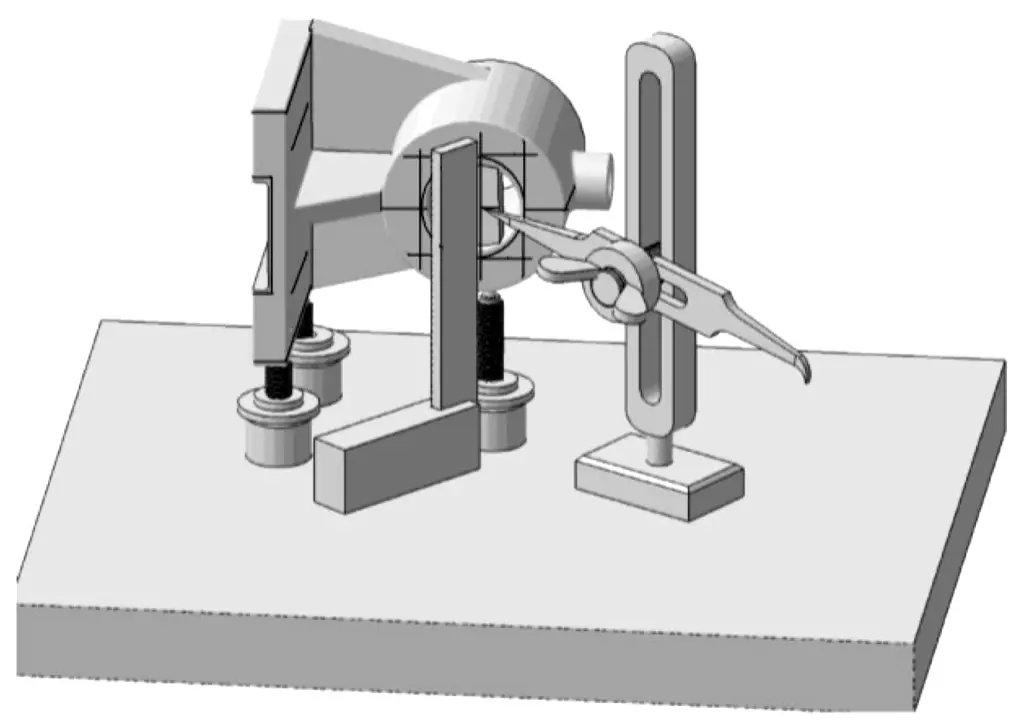

④ Disposición de la dirección longitudinal. Gire la caja de cojinetes 90°, apóyela bien con tres gatos, ajuste los gatos y utilice una escuadra para comprobar la verticalidad, como se muestra en la figura 3-19.

- Como se muestra en la Figura 20, de forma similar al marcado de las líneas de procesamiento en la dirección de la altura, utilice la punta del pie recto de la placa de trazado para marcar el eje central en la dirección de la longitud. Consulte los datos de altura de la línea central del orificio en el medidor de altura, sume y reste el radio del orificio y, a continuación, utilice la punta del pie recto para medir la dimensión en el medidor de altura y marque las líneas tangentes del círculo interior del orificio superior e inferior.

- Ajuste la punta del pie recto de la placa de trazar a la dimensión correcta y marque la línea de procesamiento para la superficie inferior de montaje en la dirección longitudinal del alojamiento del cojinete.

- Ajuste la punta del pie recto de la placa de trazar a la dimensión correcta y marque la línea de procesamiento para los orificios de montaje en la superficie inferior en la dirección longitudinal del alojamiento del cojinete.

- Observe si la linea central en la direccion longitudinal del agujero interior del rodamiento esta dentro del rango central encontrado por la tarjeta de trazado en los pasos anteriores. Si está dentro del rango del arco central "bien" formado, no es necesario tomar material prestado; si no está dentro del rango del arco central "bien" formado, entonces se debe realizar el préstamo de material en la dirección longitudinal, es decir, se puede tomar material prestado ajustando la tolerancia de mecanizado en la dirección longitudinal de los círculos interior y exterior del alojamiento del rodamiento, con métodos de préstamo específicos como se ha descrito anteriormente.

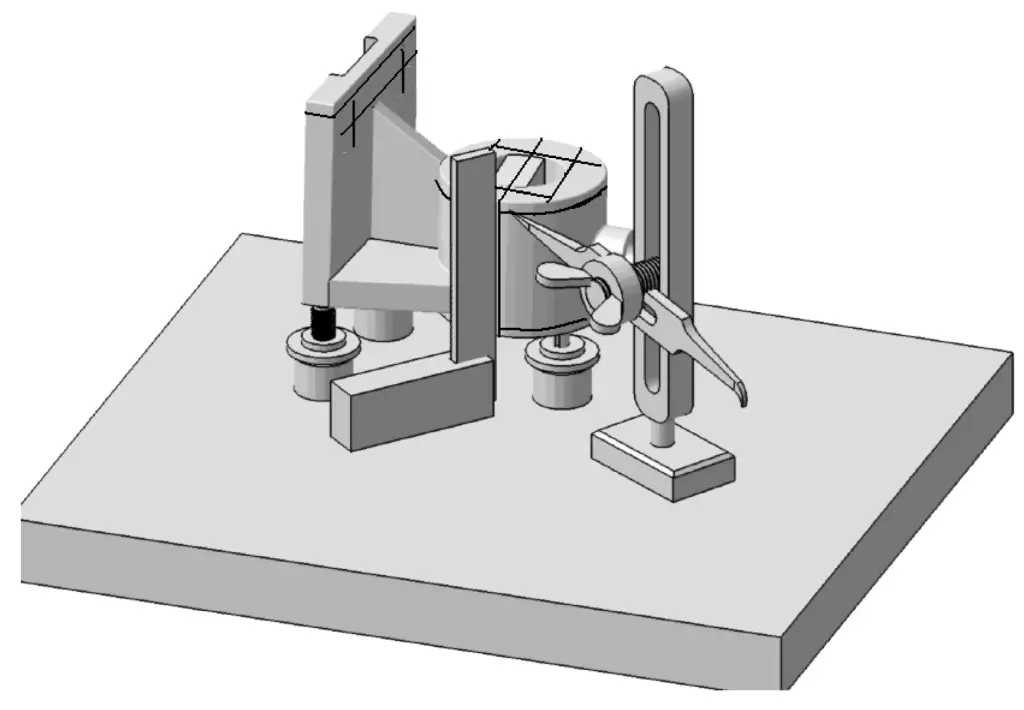

⑤ Disposición de la dirección del ancho. Como se muestra en la figura 21, gire la caja de rodamientos otros 90° y colóquela, ajuste la altura de los gatos y utilice una escuadra para comprobar la verticalidad. Marque las líneas de procesamiento para la cara del extremo del orificio de la caja de rodamientos, los orificios de montaje en la superficie inferior en la dirección del ancho, y la superficie inferior de montaje en la dirección del ancho.

⑥ Una vez completado el trazado y comprobado que no hay errores, perfore marcas en las líneas trazadas. En este punto, el trazado está completo.

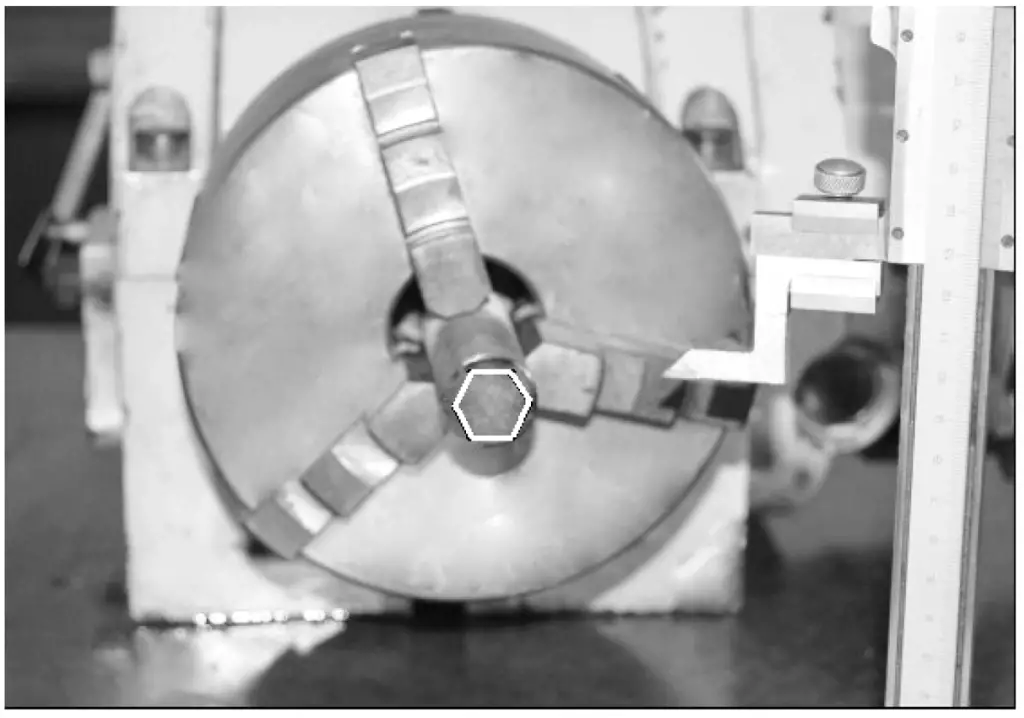

5. Disposición del cabezal divisor

(1) Fórmula de división

Si se desea dividir la pieza en z partes iguales, cada vez que la pieza (husillo) necesite girar 1/z vuelta, el número de vueltas del mango del cabezal divisor deberá ser de n vueltas, y deberán satisfacer la siguiente relación (z<40), a saber

n=40/z=a+P/Q

Donde n es el número de vueltas que debe dar el cabezal divisor al dividir en z partes iguales; z es el número de divisiones de la pieza; 40 es la constante del cabezal divisor; a es el número entero de vueltas de la manivela divisora; Q es el número de agujeros de un determinado círculo de agujeros de la placa divisora; P es el número de distancias entre agujeros que debe desplazar la manivela en el círculo de agujeros con Q agujeros.

Se puede observar que girando el mango divisor 40/z vueltas, el husillo puede girar 1/z vuelta.

Como se muestra en la figura 22, para dividir un cilindro en seis partes iguales (es decir, para marcar los límites de elaboración de un prisma hexagonal regular en la cara extrema y en la superficie cilíndrica exterior), por cada línea trazada, el mango del cabezal divisor debe girar n=40/6=(6+2/3) vueltas. Es decir, cada vez que el cabezal divisor gira (6+2/3) vueltas, se puede trazar una línea. Girando la manivela de este modo, se puede marcar el hexágono en la cara extrema del cilindro.

Pero la cuestión es cómo girar 2/3 de vuelta. El siguiente análisis detallado aborda esta cuestión.

(2) Métodos de división

1) Método de división simple

Como se muestra en la figura 22, se pueden realizar divisiones sencillas utilizando el dial graduado. Por ejemplo, para marcar los límites de elaboración de un prisma hexagonal regular en la cara extrema y la superficie cilíndrica exterior de un cilindro, gire el mango 60° cada vez y utilice un medidor de altura para trazar una línea.

2) Disposición precisa de las divisiones

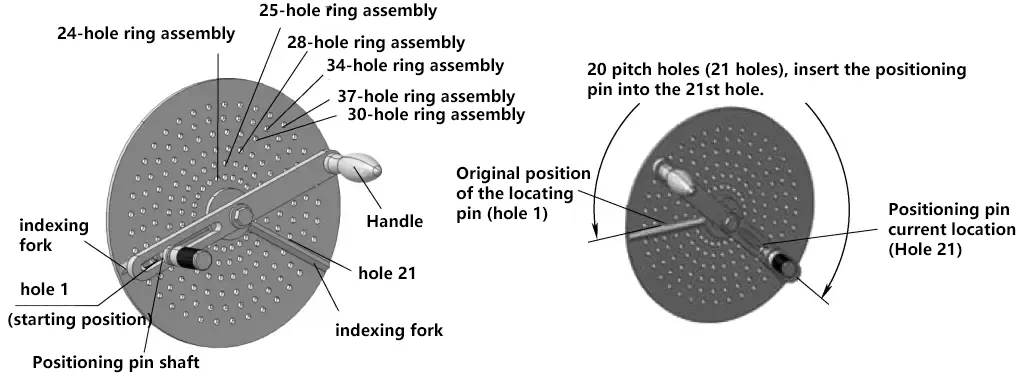

Para una división exacta e igual, se puede utilizar la placa divisoria para la disposición de las divisiones.

Como se muestra en la placa divisoria de la figura 23, es la base para el recuento de divisiones. Hay varios círculos de agujeros en la placa divisoria con diferentes números de agujeros que se dividen con precisión. Cuando el valor n calculado incluye una fracción, el denominador y el numerador de esta fracción pueden multiplicarse por el mismo factor para que el denominador sea igual al número de agujeros de un determinado círculo de la placa divisora, y el numerador se convierta en el número de distancias entre agujeros que debe mover la manivela.

Por ejemplo, para la vuelta de 2/3 en el ejemplo anterior, tanto el denominador como el numerador se pueden multiplicar por 8, cambiándolo a 16/24, y 24 agujeros es exactamente un grupo de círculos de agujeros en el plato divisor. Por lo tanto, moviendo el mango divisor 16 espaciamientos de agujeros (17 agujeros) en el grupo de círculos de 24 agujeros, se puede lograr el propósito de girar 2/3 de vuelta.

En otras palabras, después de girar 6 vueltas completas y 16 distancias entre agujeros (17 agujeros), se puede trazar una línea. Girando la manivela

En otras palabras, se puede trazar una línea después de cada 6 rotaciones y 20 espacios de agujeros (21 agujeros). Del mismo modo, el numerador y el denominador pueden ampliarse simultáneamente a otros múltiplos. La experiencia demuestra que cuantos más agujeros haya en un grupo de círculos de agujeros, mayor será la precisión de indexación. El proceso de indexación específico se muestra en la figura 23.