I. Métodos de montaje

De acuerdo con los requisitos técnicos especificados, el proceso de encajar y conectar piezas o componentes para convertirlos en productos semiacabados o acabados se denomina ensamblaje. El proceso de ensamblaje es esencialmente un proceso de posicionamiento, sujeción y conexión. En el ensamblaje de piezas de chapa metálica, el soporte, el posicionamiento y la sujeción se denominan los tres elementos del ensamblaje, que son también las tres condiciones básicas del ensamblaje.

La sujeción es el proceso de fijar piezas en una posición determinada mediante una fuerza externa, de modo que las piezas que intervienen en el montaje mantengan su posición durante el mismo.

1. Selección de la referencia de montaje

Convencionalmente, el soporte también se denomina referencia de ensamblaje, abreviado como referencia. Resuelve el problema de dónde ensamblar los componentes de chapa metálica seleccionando una superficie de referencia. En el montaje real de componentes de chapa metálica, debe seleccionarse la mejor superficie de referencia en función de condiciones específicas.

A la hora de seleccionar la superficie de referencia de montaje como soporte de montaje, pueden tenerse en cuenta los siguientes puntos:

- Cuando un componente tiene superficies planas y curvas, debe utilizarse la superficie plana como superficie de referencia de montaje.

- Cuando un componente tiene superficies planas grandes y pequeñas, debe seleccionarse la superficie plana mayor como superficie de referencia de montaje.

- Cuando un componente tiene superficies mecanizadas y rugosas, debe seleccionarse la superficie mecanizada como superficie de referencia de montaje.

- La superficie de referencia de montaje seleccionada debe ser la más conveniente para apoyar, posicionar y sujetar las piezas.

- Debe seleccionarse como superficie de referencia una superficie que no se deforme fácilmente para evitar errores de posicionamiento causados por la deformación de la superficie o línea de referencia.

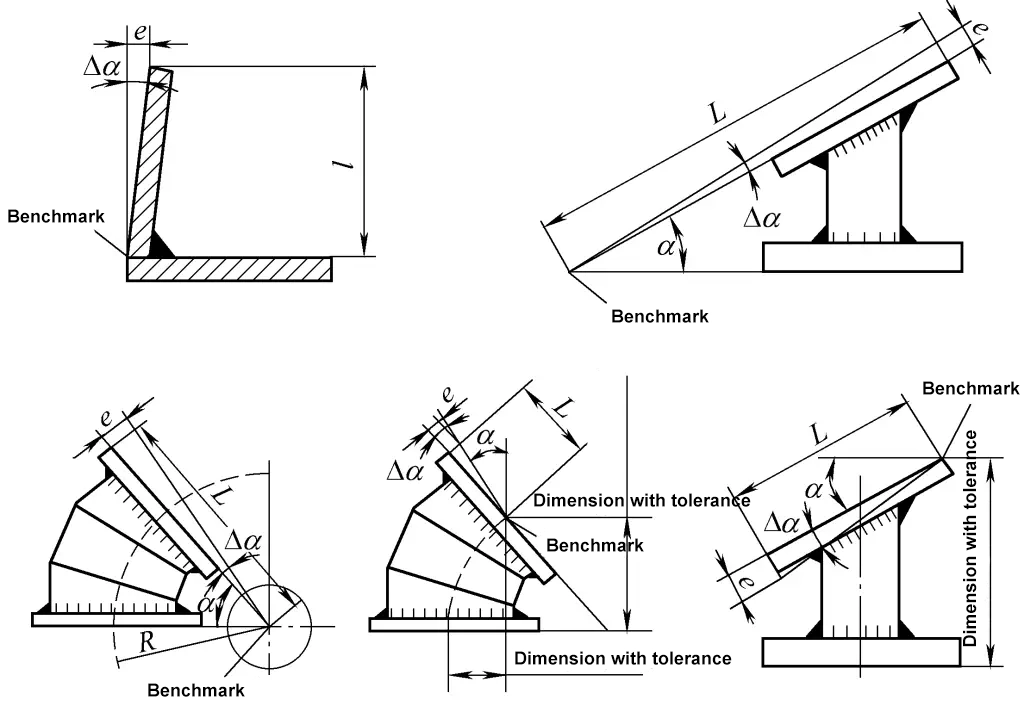

2. Métodos de posicionamiento

La determinación de la posición o posición relativa de una pieza en el espacio se denomina posicionamiento. El posicionamiento es uno de los primeros problemas que hay que resolver durante el montaje. El principio de posicionamiento se basa en el "principio de posicionamiento de seis puntos", que establece que cualquier cuerpo rígido en el espacio tiene 6 grados de libertad con respecto a tres coordenadas mutuamente perpendiculares, a saber, el movimiento axial a lo largo de estos tres ejes mutuamente perpendiculares y la rotación alrededor de estos ejes.

Para garantizar que la pieza mantiene una posición fija e invariable durante el montaje y lograr un posicionamiento preciso, deben restringirse los 6 grados de libertad de la pieza. En el montaje de chapa metálica, la posición de montaje suele determinarse marcando líneas de posición de montaje o utilizando elementos de posicionamiento como bloques de tope y pasadores de posicionamiento para fijar la posición de montaje. La tabla 1 muestra los métodos de posicionamiento más comunes para las piezas.

Tabla 1 Métodos habituales de posicionamiento de piezas

Tipo | Diagrama |

Posicionamiento de líneas |  |

Posicionamiento de las clavijas |  |

Posicionamiento del tope |  |

Posicionamiento de plantillas |  |

Además, en el montaje real de componentes de chapa metálica, la referencia de posicionamiento debe determinarse en función de condiciones específicas. La selección de la referencia de posicionamiento puede basarse en los siguientes puntos:

1) Para varias piezas de un mismo componente que tengan conexiones o ajuste relaciones con otros componentes, debe utilizarse en la medida de lo posible la misma referencia de posicionamiento. De este modo se garantiza la correcta conexión o encaje del componente con otros componentes durante la instalación.

2) Seleccionar como referencia de posicionamiento superficies o bordes de gran precisión y que no se deformen fácilmente para evitar desviaciones de posicionamiento causadas por la deformación de la superficie o línea de referencia.

3) La referencia de posicionamiento seleccionada debe facilitar la medición del posicionamiento de cada componente durante el proceso de montaje. Las mediciones durante el montaje incluyen la medición de las dimensiones del producto, así como la medición y garantía de la precisión de la forma y posición del producto, y la medición y selección de la superficie base de montaje.

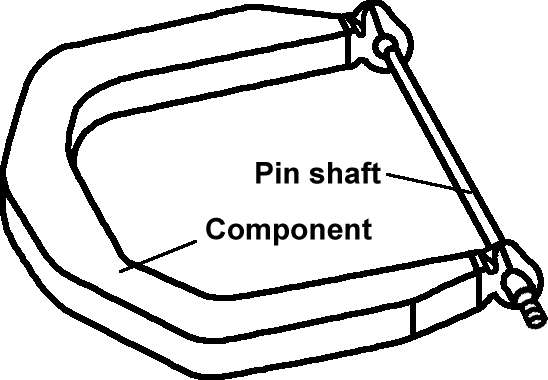

3. Métodos de sujeción

La operación de fijar una pieza después de posicionarla para mantenerla en una posición fija durante el proceso de fabricación se denomina sujeción. La sujeción también suele denominarse fijación.

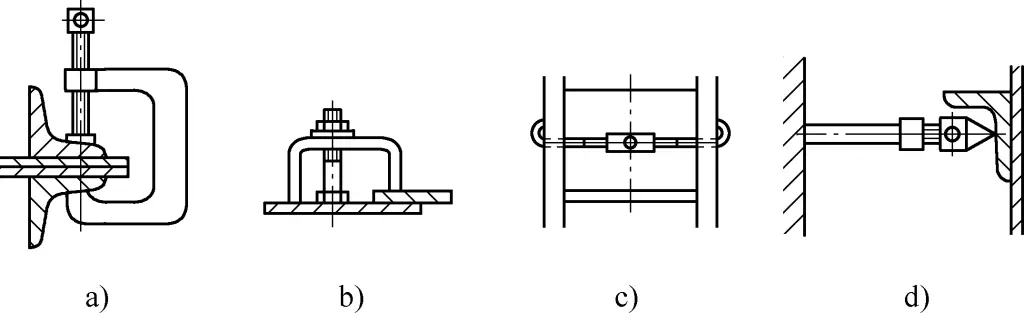

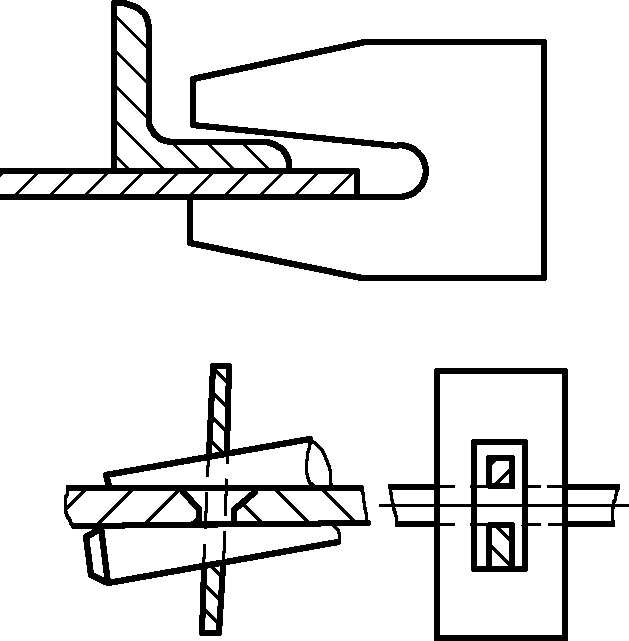

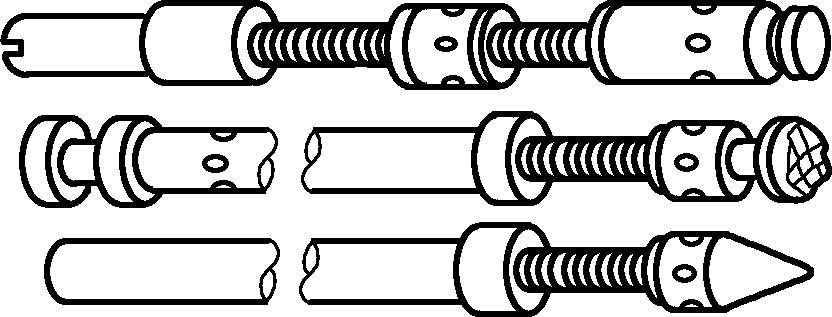

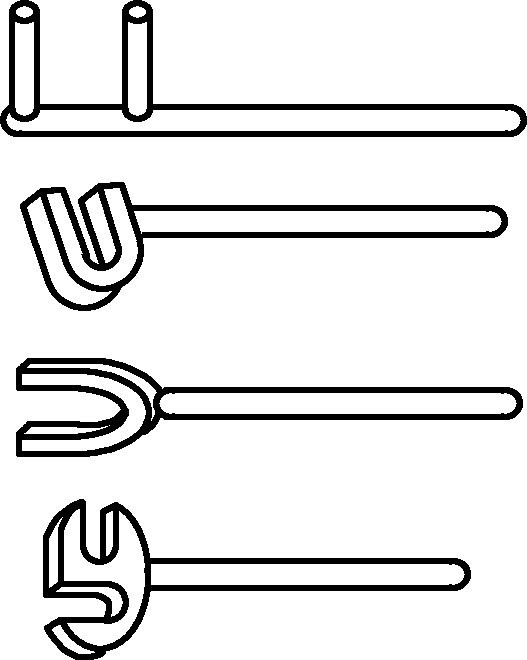

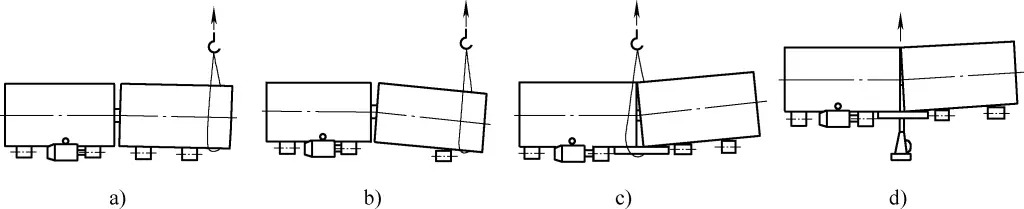

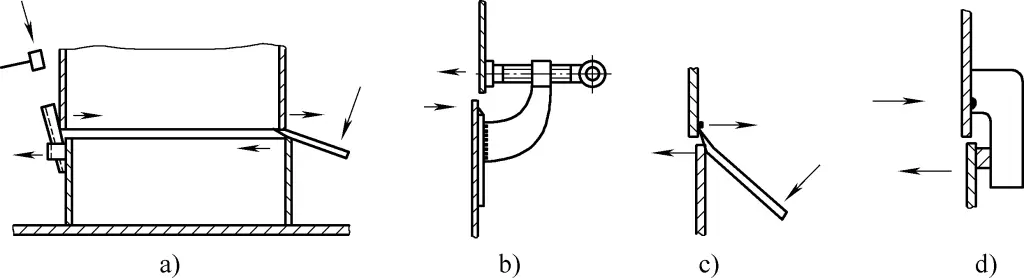

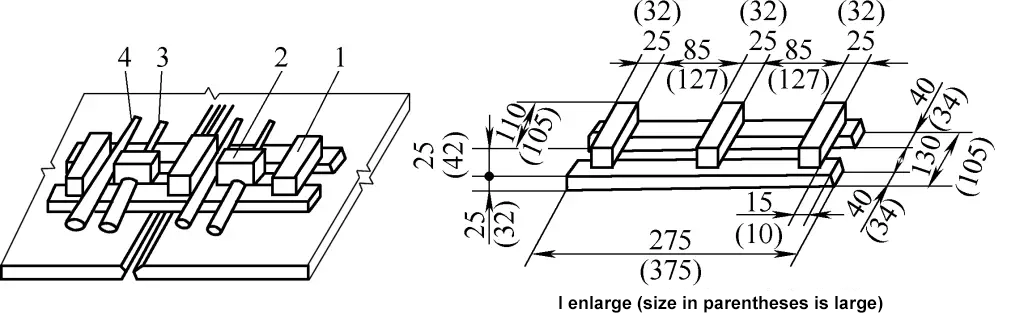

Existen cuatro métodos de fijación de piezas mediante accesorios de montajesujeción, prensado, tracción y elevación (soporte), como se muestra en la figura 1. Las herramientas mostradas en la figura son herramientas espirales comunes, caracterizadas por su ajustabilidad y facilidad de uso.

a) Sujeción (abrazadera en espiral, leva)

b) Prensado (prensado de pernos)

c) Extracción (extractor en espiral)

d) Jacking (empujador en espiral)

Los útiles de montaje habituales se clasifican según el método de aplicación de la fuerza, e incluyen útiles de cuña, útiles de palanca, útiles en espiral, útiles de palanca y útiles excéntricos. En el ensamblaje de chapas metálicas también se utilizan diversas herramientas de elevación para agrupar y manipular.

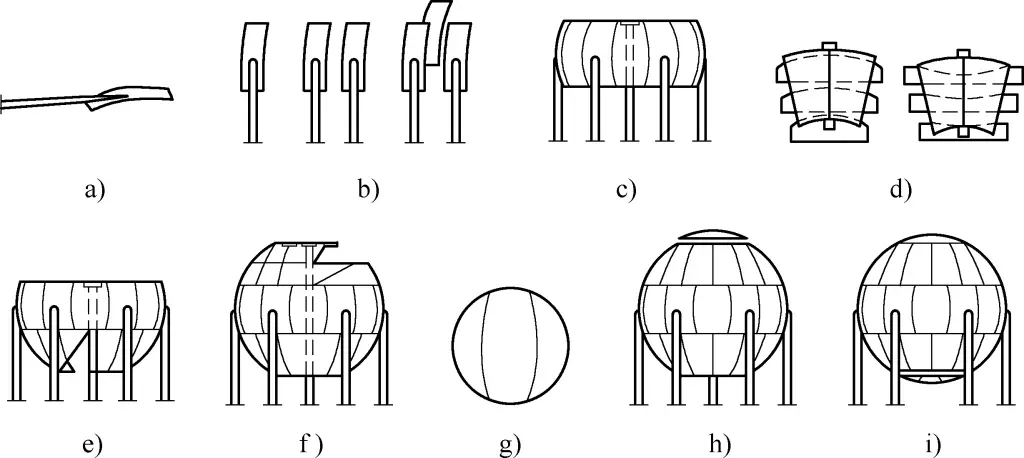

4. Principales métodos de montaje

En función de la estructura de los componentes ensamblados, a menudo se eligen diferentes métodos para el ensamblaje de componentes de chapa metálica. Basándose en diferentes métodos de posicionamiento, los principales métodos de ensamblaje incluyen el ensamblaje en línea, el ensamblaje en copia y el ensamblaje en perfil; basándose en diferentes orientaciones de ensamblaje, los principales métodos de ensamblaje incluyen el ensamblaje horizontal (ensamblaje plano), el ensamblaje vertical (ensamblaje vertical) y el ensamblaje invertido. Los principales métodos de ensamblaje y sus características son los siguientes.

(1) Montaje en línea

El ensamblaje en línea, también conocido como ensamblaje de plantilla de suelo, consiste en dibujar líneas cruzadas en una placa base (o suelo) como referencias de ensamblaje y, a continuación, dibujar líneas de posición de contorno y líneas de unión de los componentes a un tamaño real 1:1, y ensamblar de acuerdo con las líneas. El ensamblaje en línea es adecuado principalmente para el ensamblaje de componentes de cerchas y bastidores.

(2) Conjunto de copia

Esto implica ensamblar el siguiente conjunto de productos o componentes basándose en un producto o componente ya ensamblado. En el caso de las placas de nodos que sobresalen en la superficie, el montaje puede posponerse temporalmente sin que ello afecte a la estabilidad dimensional, y ensamblarse una vez completadas las demás piezas.

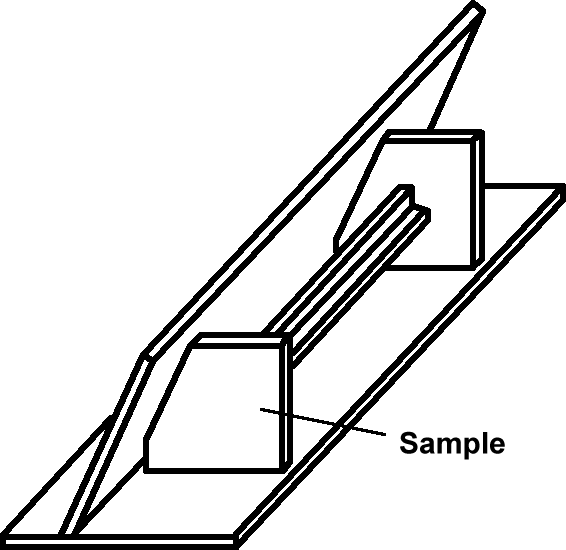

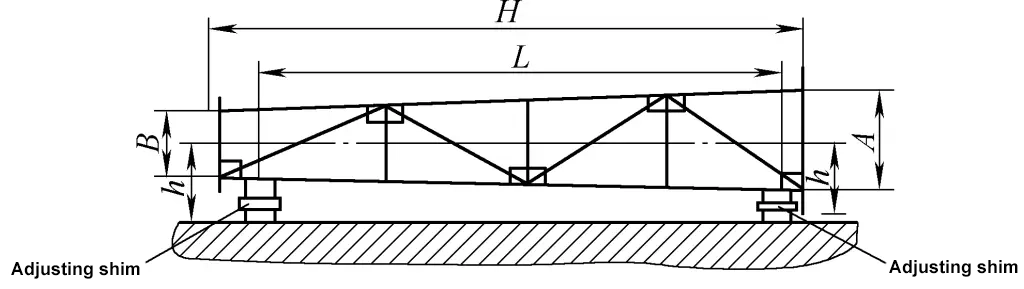

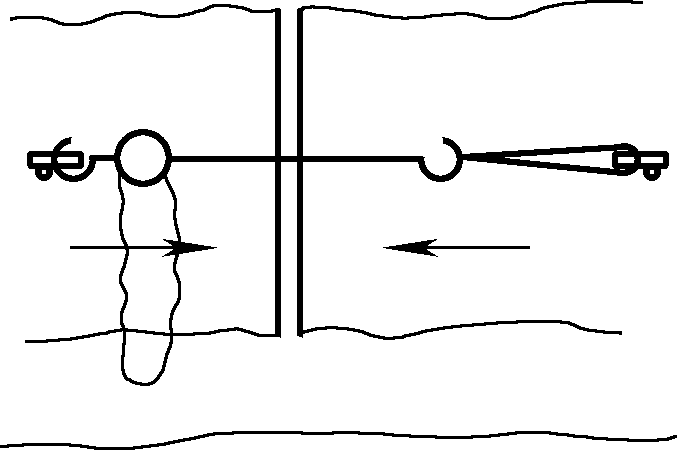

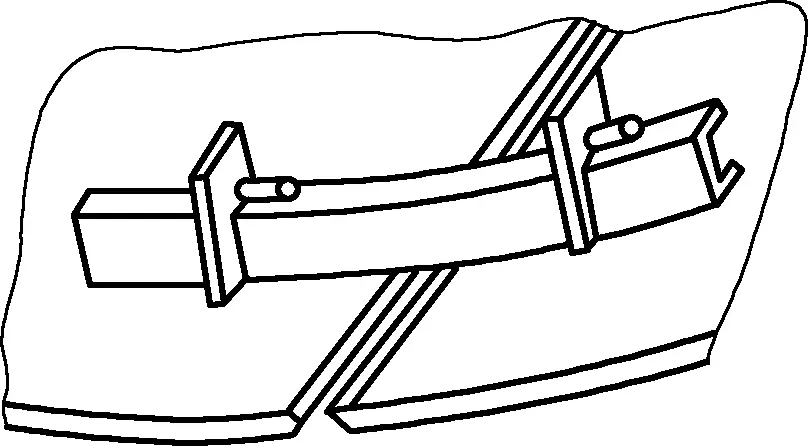

El ensamblaje por copia es adecuado principalmente para el ensamblaje de componentes estructurales de acero con características de bastidor de una sola capa (chapa), como vigas, pilares y cerchas, como se muestra en la figura 2.

(3) Conjunto de perfilado

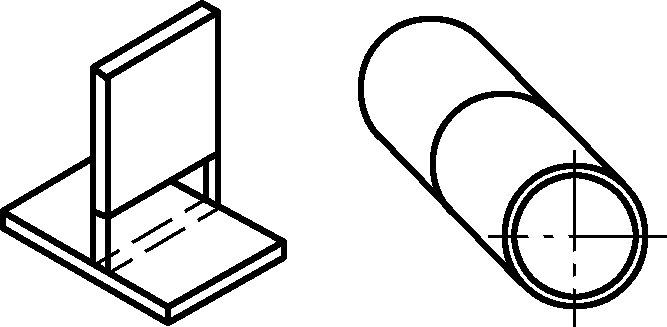

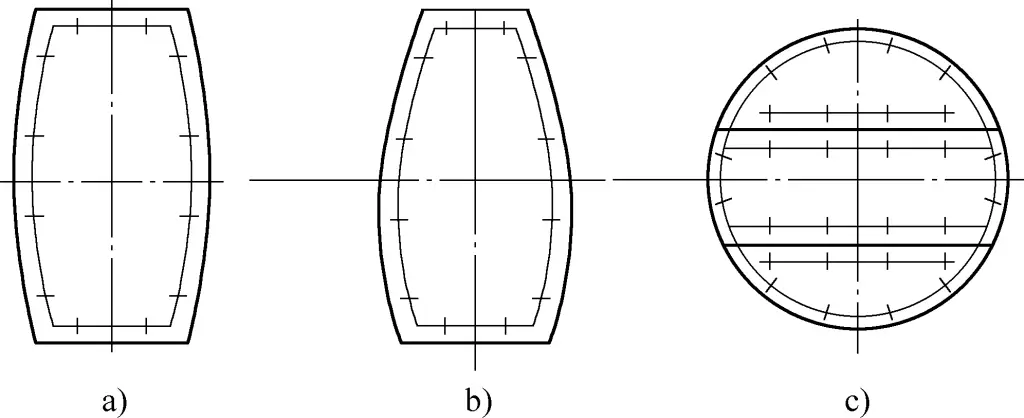

El ensamblaje de perfiles utiliza la forma de una sección simétrica para ensamblar primero una media estructura de un solo lado y, a continuación, utilizarla como plantilla para ensamblar el otro lado. El ensamblaje perfilado es adecuado para componentes estructurales con formas de sección simétricas, como se muestra en la figura 3.

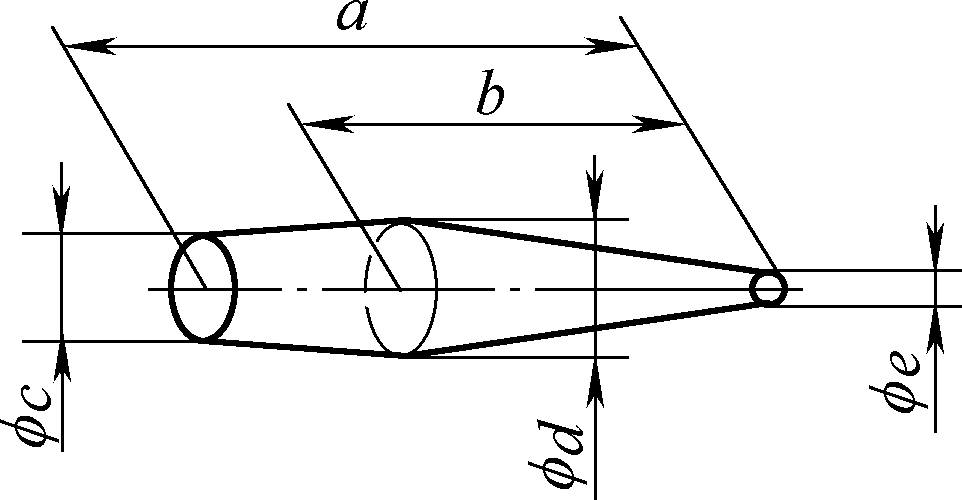

(4) Conjunto de tracción de la línea

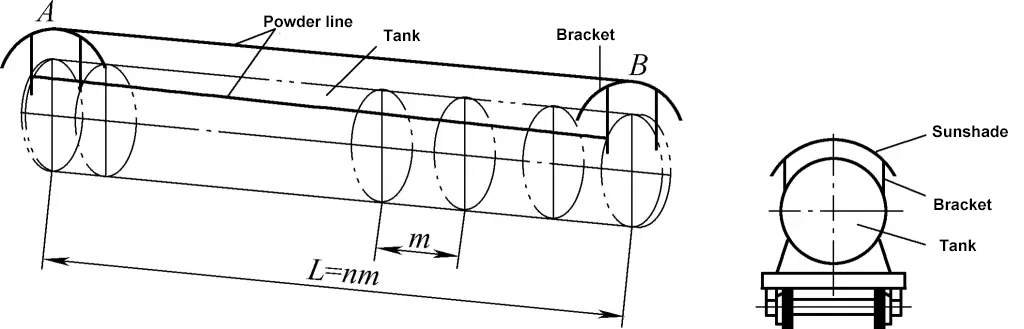

El ensamblaje por tracción de líneas es adecuado para ensamblar estructuras de conjunto. Por ejemplo, la secuencia de montaje de los soportes de sombrilla para la carrocería de un depósito consiste en alinear y fijar primero los soportes en ambos extremos (A y B), conectar después los soportes de los extremos con líneas de polvo o cables de acero, y montar otros soportes tomando como referencia las líneas de polvo o los cables de acero. En función de las necesidades, se pueden tirar 2-3 o más líneas de polvo o alambres de acero (véase la figura 4).

m-Distancia entre dos corchetes

n-Número de paréntesis

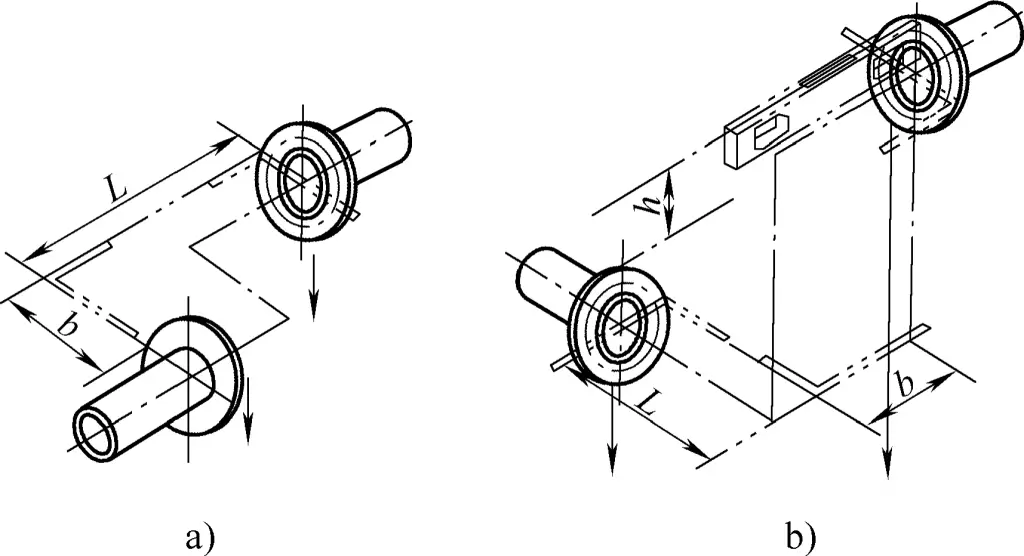

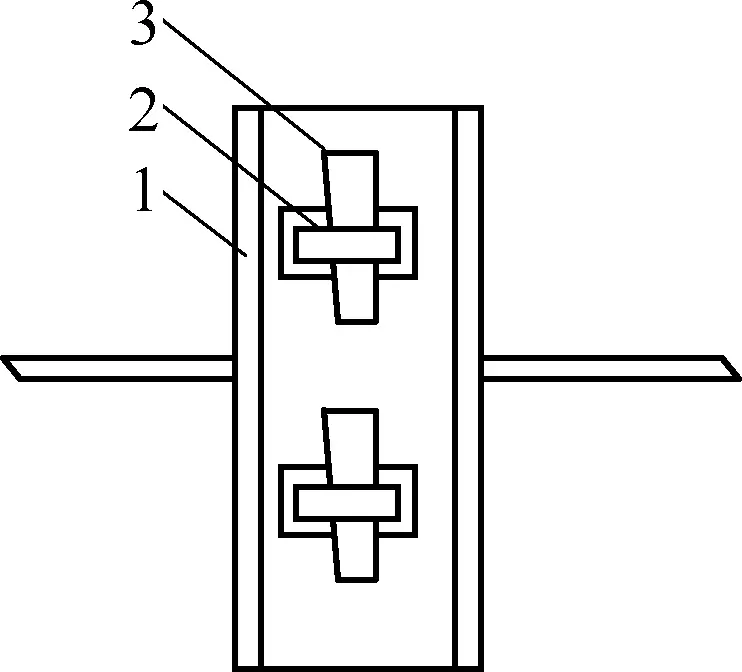

(5) Conjunto de posicionamiento del pasador

El posicionamiento del pasador garantiza funciones como la distancia entre orificios y la concentricidad. El diámetro del pasador de posicionamiento debe ser tal que pueda encajar en el agujero con una pequeña holgura, generalmente no superior a 0,2 mm. El ensamblaje de posicionamiento de pasador se utiliza principalmente en el ensamblaje de chapa metálica con los siguientes requisitos.

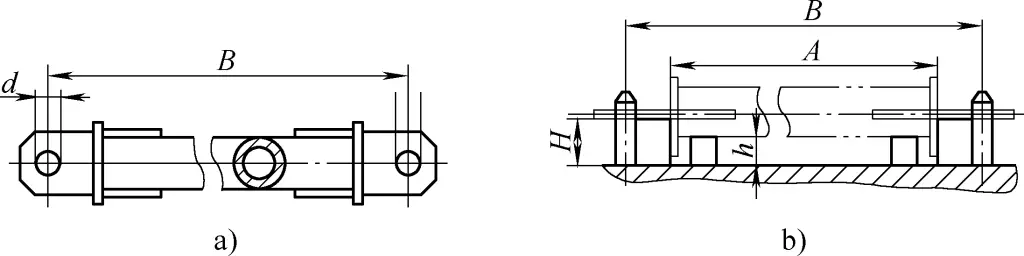

1) Garantizar las dimensiones de la distancia del orificio de instalación.

Para estructuras con requisitos de distancia entre orificios, se puede utilizar el ensamblaje de posicionamiento de pasadores. Por ejemplo, la distancia entre orificios de los orificios de los pernos en ambos extremos de un tirante inclinado, como se muestra en la figura 5a, se garantiza mediante un conjunto de posicionamiento de pasadores, como se muestra en la figura 5b.

2) Garantizar la concentricidad.

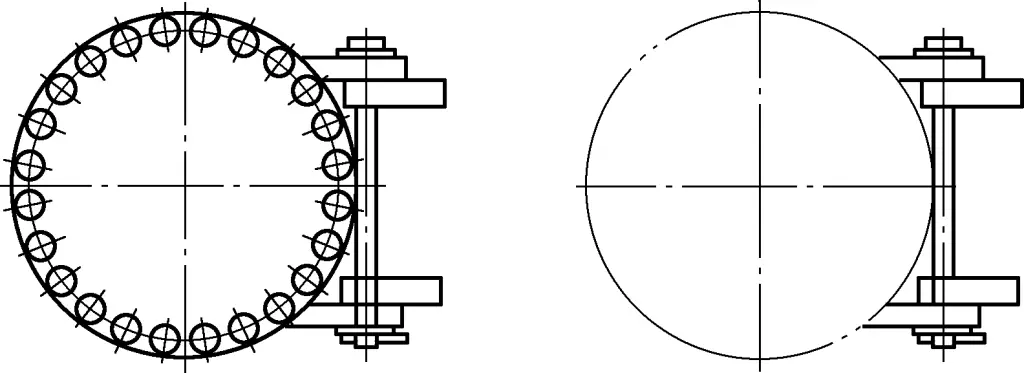

Para componentes de chapa metálica con requisitos de concentricidad, a menudo se utiliza el ensamblaje por posicionamiento de pasador. Por ejemplo, la tapa del orificio tipo bisagra que se muestra en la figura 6 requiere una rotación y apertura/cierre suaves, por lo que garantizar la concentricidad de la parte de la bisagra es clave para el montaje. Durante el montaje, la posición entre las bisagras superior e inferior puede determinarse mediante pasadores para garantizar la concentricidad, asegurando así la relación posicional mutua entre la bisagra, la tapa del orificio y el cuerpo del depósito.

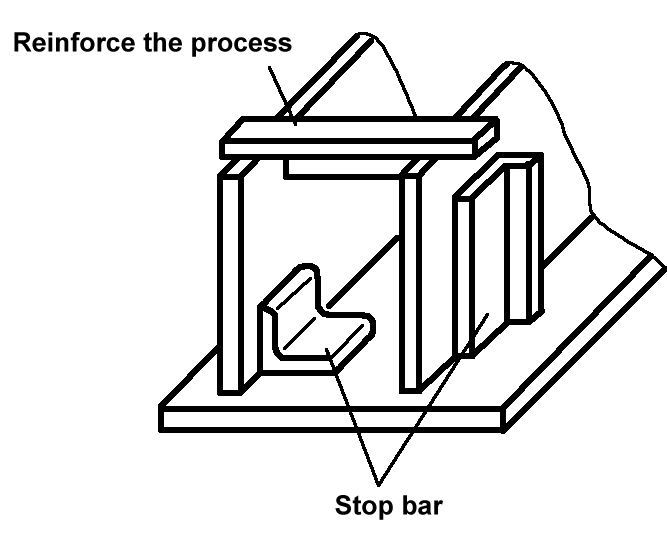

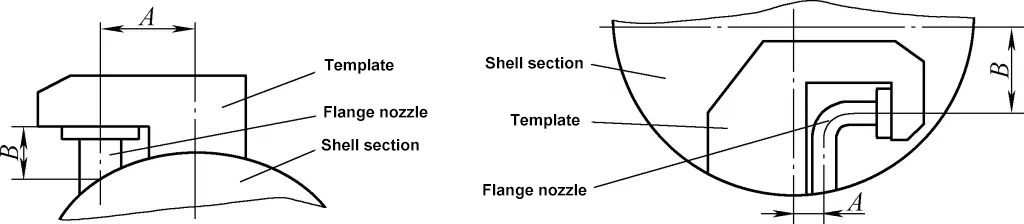

(6) Conjunto de posicionamiento de la plantilla

El ensamblaje de posicionamiento de plantilla es adecuado para el ensamblaje en el que el posicionamiento o la medición entre componentes es difícil. Por ejemplo, en el ensamblaje de la brida que se muestra en la figura 7, debido a la dificultad de medir las dimensiones de ensamblaje de la sección del cilindro y el tubo de la brida, y la dificultad de garantizar la estabilidad del estado de ensamblaje, se utiliza el ensamblaje de posicionamiento de plantilla.

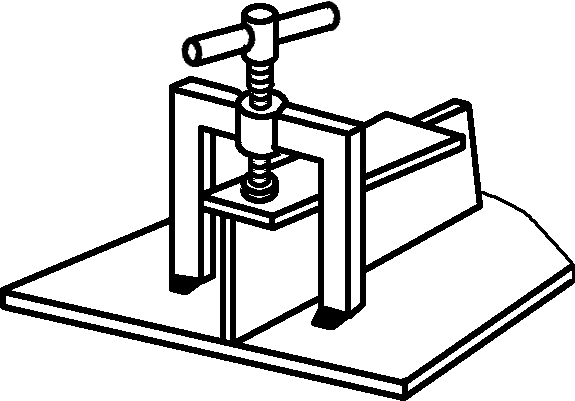

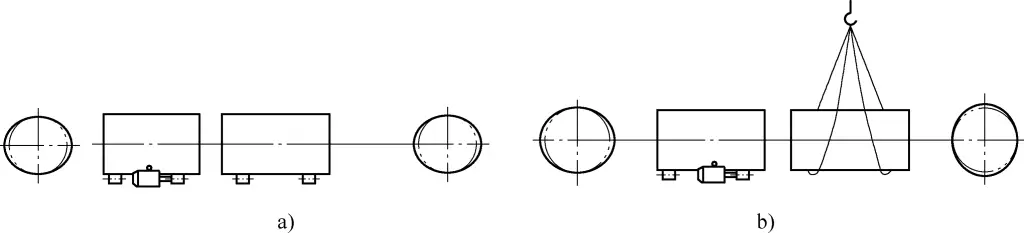

(7) Montaje del molde

El ensamblaje de moldes consiste en colocar las piezas de ensamblaje correspondientes en un molde de ensamblaje (también conocido como molde combinado, compuesto por una base de molde y varios soportes de sujeción y posicionamiento), colocarlas y sujetarlas y, a continuación, ensamblarlas. Este método se caracteriza por una gran calidad y eficacia de montaje, apto para la producción en serie. Si se utiliza un molde especial, es adecuado para la producción a gran escala.

(8) Montaje horizontal (montaje plano)

El ensamblaje horizontal consiste en colocar los componentes horizontalmente para el ensamblaje, adecuado para el ensamblaje de componentes con secciones transversales pequeñas pero longitudes relativamente largas.

(9) Conjunto vertical (Upright Assembly)

El montaje vertical consiste en ensamblar los componentes de arriba abajo, lo que resulta adecuado para componentes con alturas pequeñas o bases inferiores grandes.

(10) Montaje invertido

El montaje invertido consiste en ensamblar los componentes invirtiéndolos 180° con respecto a su estado de uso, lo que resulta adecuado para estructuras con grandes volúmenes superiores y componentes en forma de caja en los que el montaje vertical es difícil de estabilizar o en los que no se puede soldar la placa de cubierta superior.

II. Herramientas para el montaje

En función de las diferentes estructuras de chapa, se seleccionan diferentes métodos de montaje y se utilizan diferentes herramientas de montaje se utilizan. El Cuadro 2 muestra los tipos y usos de las herramientas.

Cuadro 2 Tipos y usos de las herramientas

Nombre | Diagrama | Utilice |

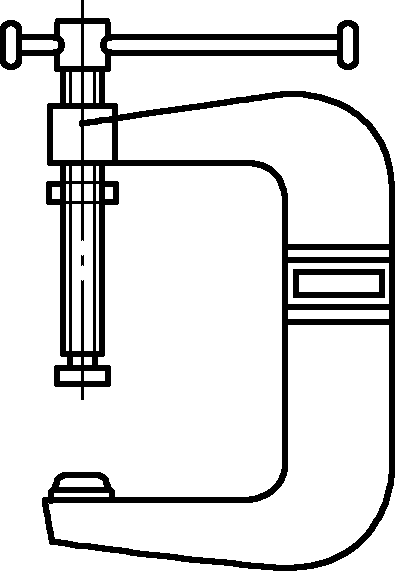

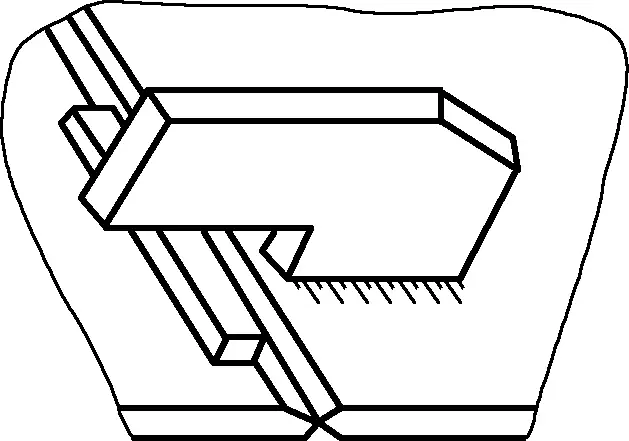

Fijación en cuña |  | Utiliza una abrazadera con una abertura u orificio y una cuña para sujetar la pieza de trabajo. Cuando la cuña se introduce, la superficie inclinada de la cuña genera fuerza de sujeción, logrando el propósito de sujetar. |

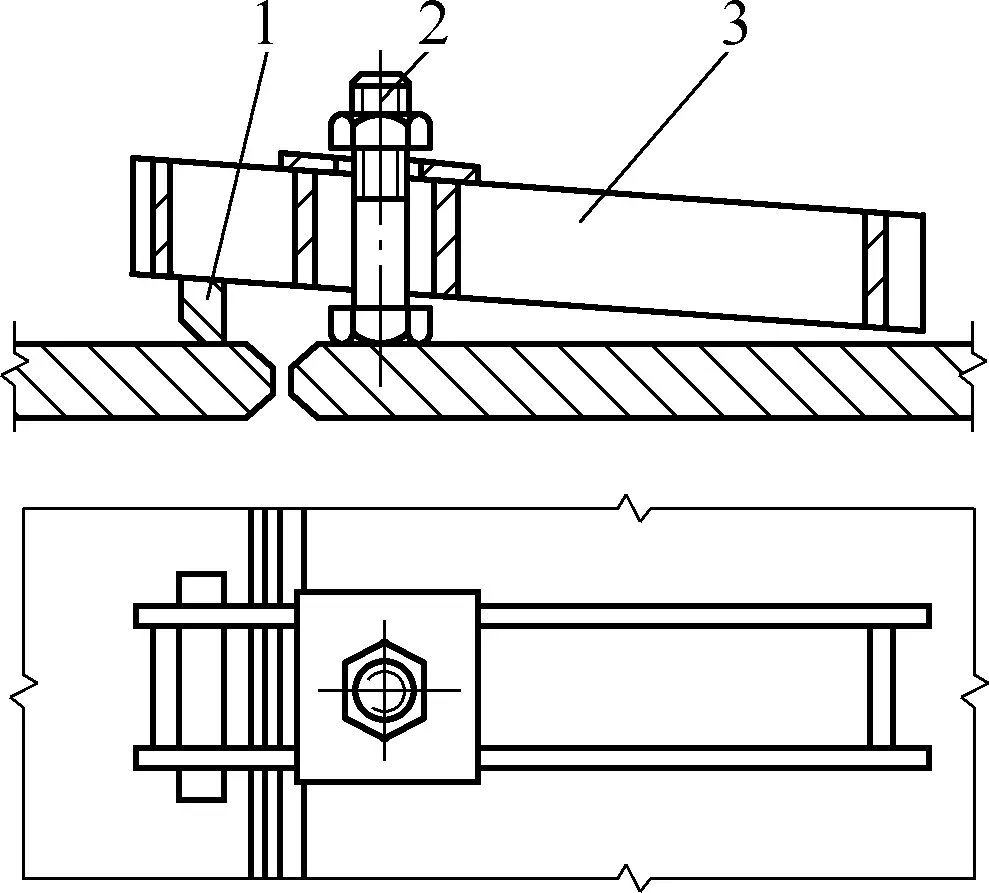

Fijación en espiral |  | Utiliza la acción de un tornillo para realizar múltiples funciones, como sujetar, tirar, levantar y apoyar. La fijación en espiral con forma de arco es un tipo de abrazadera muy utilizado. |

| Utiliza plancha en forma de II o de L y tornillos para prensar. | |

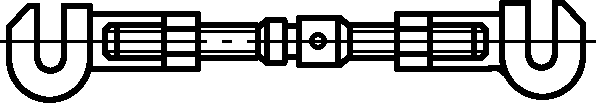

| Utiliza pernos con roscas en sentidos opuestos en ambos extremos. Al girar el perno, se modifica la distancia entre los dos codos, consiguiendo el propósito de tirar. | |

| El tornillo de la varilla de empuje tiene roscas tanto en sentido de avance como de retroceso. Al girar el tornillo, puede realizar funciones de elevación o extensión. | |

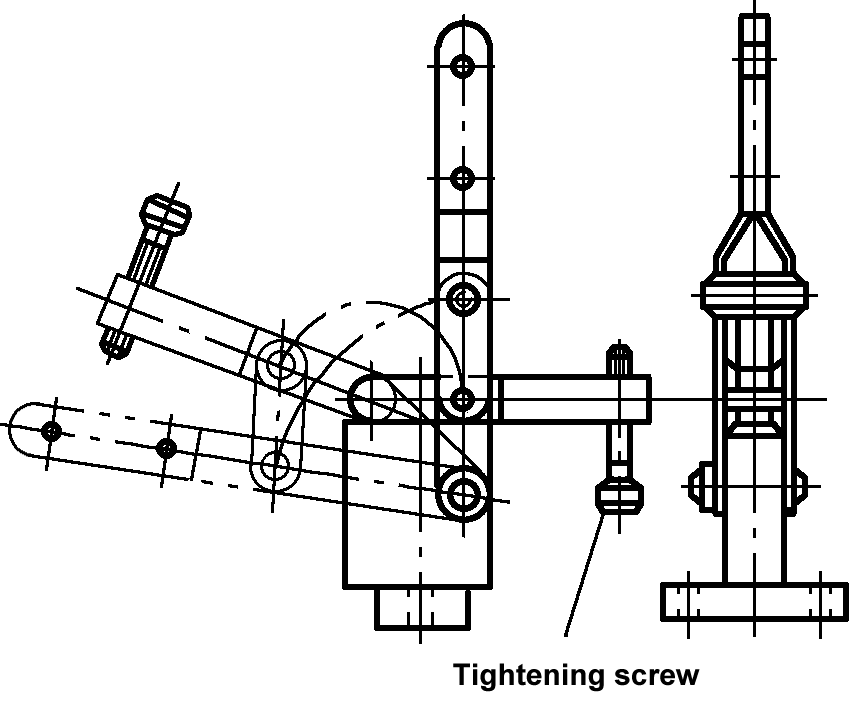

Toggle Fixture |  | Se utiliza para el empalme de chapas medianas y finas, se caracteriza por un apriete rápido y una amplia gama de ajuste del espesor de apriete. |

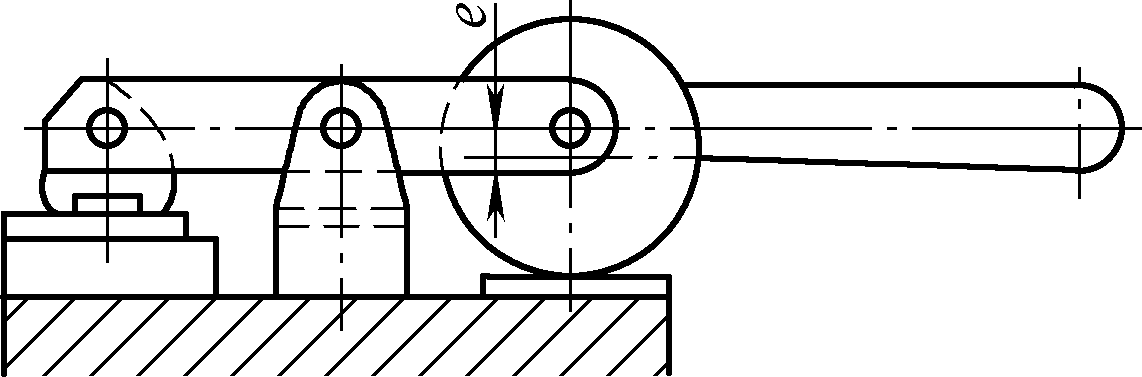

Fijación excéntrica |  | Gire la rueda excéntrica con una manivela para conseguir la sujeción cambiando la distancia excéntrica e. La ventaja de la fijación excéntrica es su rápida acción, pero la desventaja es su pequeña fuerza de sujeción. |

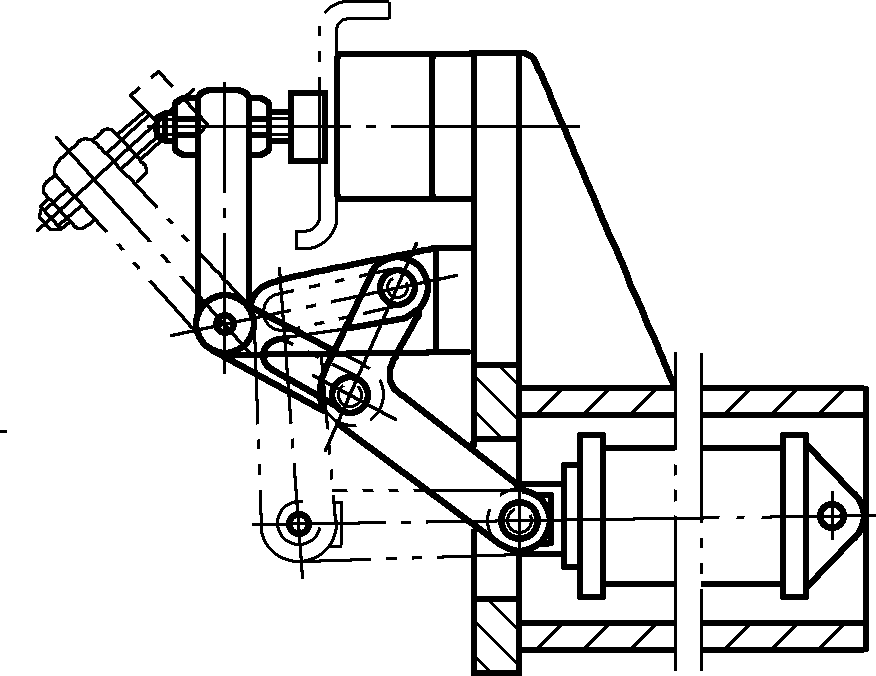

Fijación neumática |  | Utiliza la presión del aire comprimido para empujar el vástago del pistón hacia delante y hacia atrás para conseguir la sujeción. Adecuado para sujetar componentes de placas medianas y finas. |

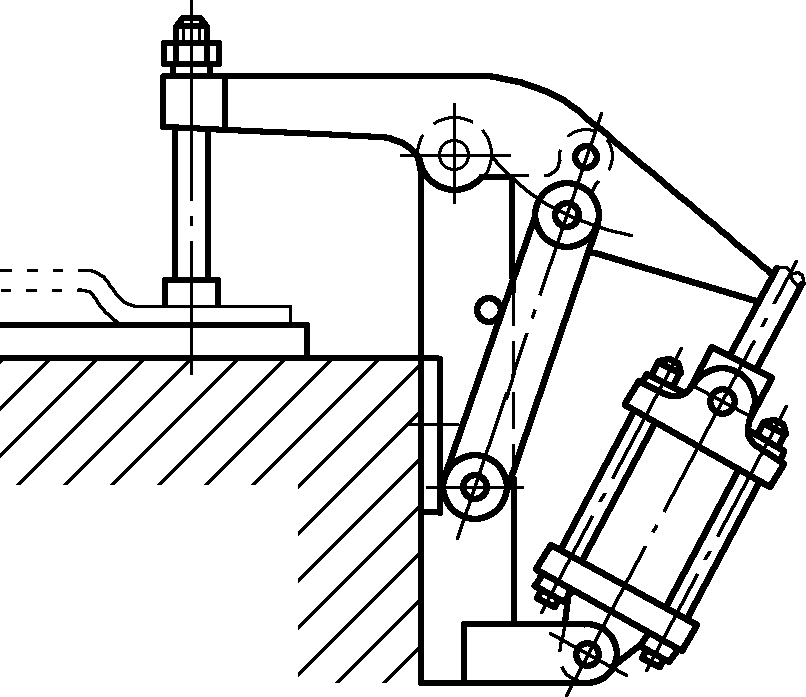

Fijación hidráulica |  | Se compone principalmente de un cilindro hidráulico, un pistón y un vástago. El cilindro hidráulico hace que el vástago del pistón produzca un movimiento lineal, sujetando la pieza de trabajo empujando el dispositivo de palanca. La ventaja de la fijación hidráulica es su gran fuerza de sujeción y su funcionamiento fiable; la desventaja es que el líquido es propenso a las fugas y el mantenimiento es inconveniente. |

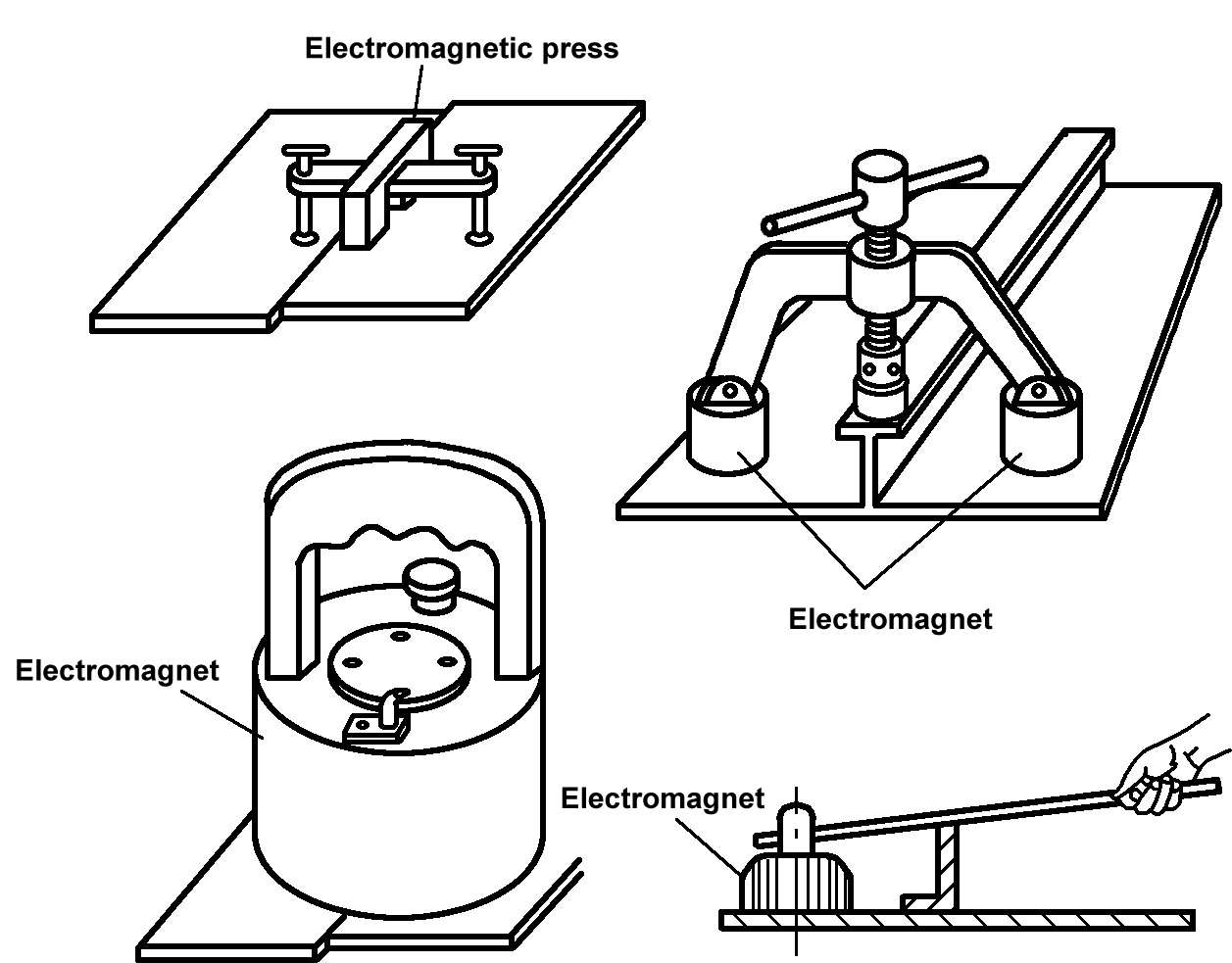

Fijación magnética |  | Existen dos tipos: de imán permanente y electromagnético. Esta fijación utiliza un imán para sujetar la chapa de acero, confiando en la fuerza magnética o en un tornillo o palanca de la prensa giratoria para sujetar la pieza. |

Martillo de cobre |  | Se utiliza para ajustar y montar piezas. |

Martillo de madera |  | Se utiliza para martillar chapas finas de acero, chapas de metales no férreos y componentes de chapa metálica con elevados requisitos de calidad superficial. |

Palanca |  | Se utiliza para corregir y ajustar la forma de componentes de chapa metálica, y también puede utilizar el principio de palanca para sujetar piezas de trabajo. |

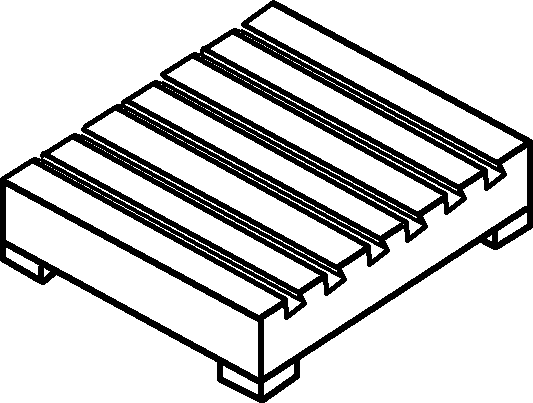

Plataforma con ranuras en T |  | Se pueden insertar pernos en las ranuras en T para fijar las piezas de trabajo, que se utilizan para dar forma o moldear la pieza, ensamblar y soldar. |

Además, durante el montaje, se utilizará un gran número de herramientas de marcado y plataformas de montaje, así como herramientas de soporte, ajuste y elevación de componentes de chapa metálica, que no se enumeran aquí una por una.

III. Medición del montaje

La medición durante el ensamblaje es un contenido de procesamiento importante para garantizar la calidad de los componentes ensamblados. Debido a la influencia del lugar de procesamiento, la complejidad de los componentes ensamblados, etc., la medición del ensamblaje tiene algunos métodos y medios diferentes de la medición del procesamiento de una sola pieza.

1. Herramientas e instrumentos de medición

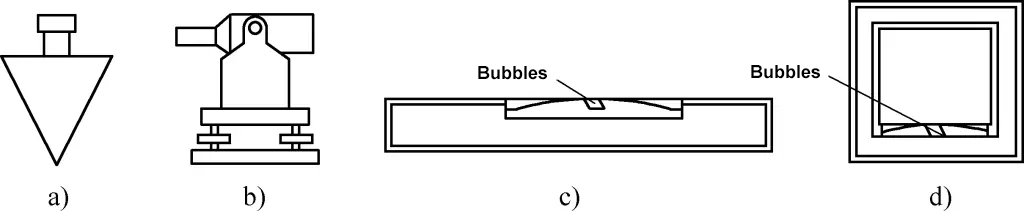

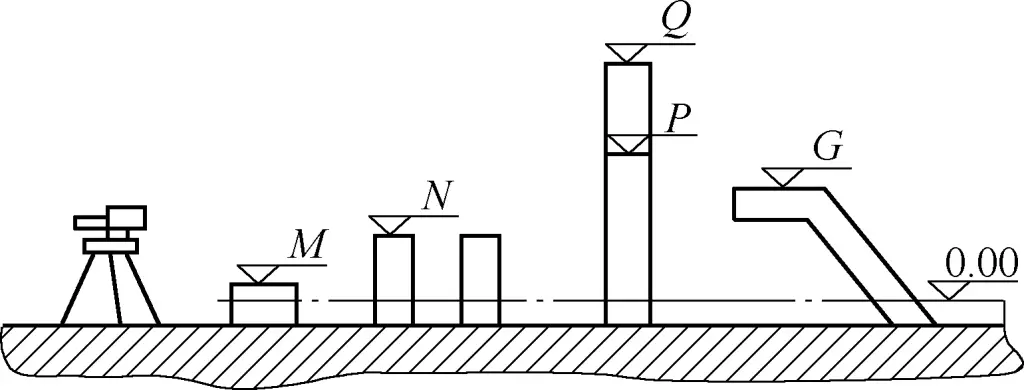

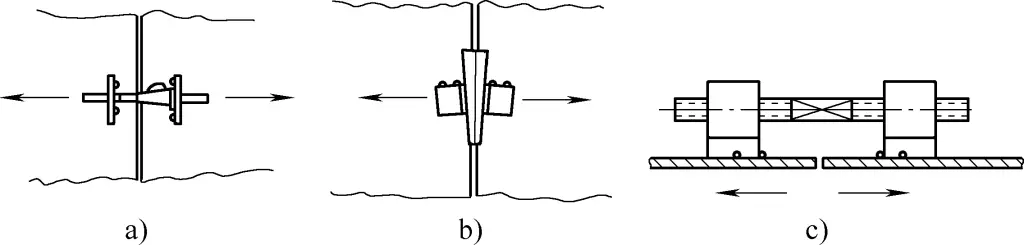

Además de las herramientas e instrumentos utilizados para procesar piezas de trabajo individuales, las herramientas e instrumentos de medición de ensamblaje también requieren herramientas e instrumentos para medir la forma y la posición, como niveles, plomadas, instrumentos de nivelación e instrumentos verticales, como se muestra en la figura 8.

a) Plomada

b) Instrumento de nivelación

c) Nivel ordinario

d) Nivel de alta precisión

2. Métodos de medición

Las mediciones habituales incluyen la medición de superficies, la medición de tamaños y la medición de formas y posiciones. Entre ellas, la determinación razonable de la superficie medida y la precisión de la medición son la premisa y la base para garantizar la precisión del montaje.

(1) Medición del plano

La nivelación tiene dos métodos: el método de la línea de polvo y el método de inspección visual.

1) Método de línea de polvo.

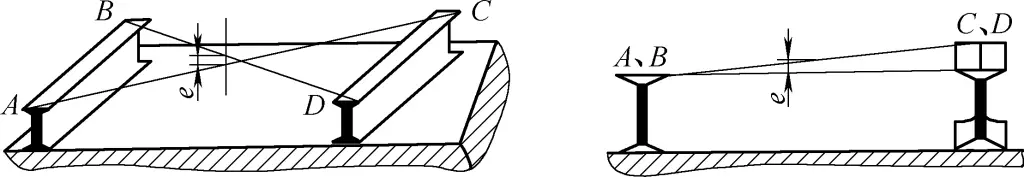

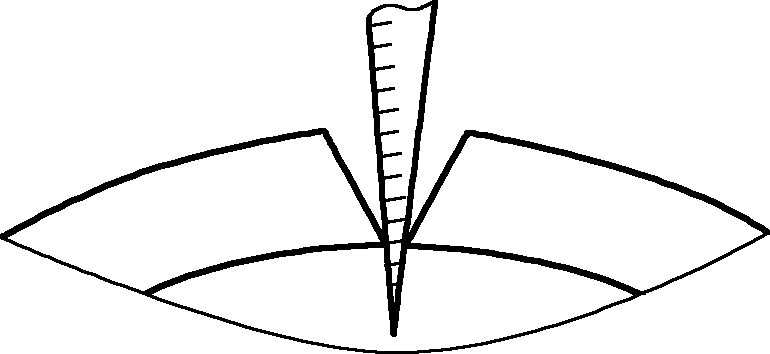

El método de la línea de polvo utiliza líneas de polvo o alambres de acero para el ajuste, como se muestra en la figura 9. El grosor de la línea de polvo o del alambre de acero no debe ser superior a 1 mm. Durante la nivelación, la línea de polvo se tensa y la fuerza en las dos líneas de polvo se mantiene constante. La intersección de las dos líneas de polvo se utiliza para determinar si los cuatro puntos extremos de las dos líneas de polvo se encuentran en el mismo plano.

Para determinar si los puntos medios de las dos líneas de polvo están en contacto, no debe llegarse a una conclusión basándose en una sola medición. Las posiciones de las dos líneas de polvo deben cambiarse varias veces. Independientemente de qué línea de polvo esté arriba o abajo, la estanqueidad tras el contacto debe ser la misma para determinar finalmente la planitud del plano que se está nivelando.

2) Método de inspección visual.

El método de inspección visual es adecuado para nivelar piezas en forma de varilla o estructuras de armazón basadas en piezas en forma de varilla durante el montaje de una sola pieza.

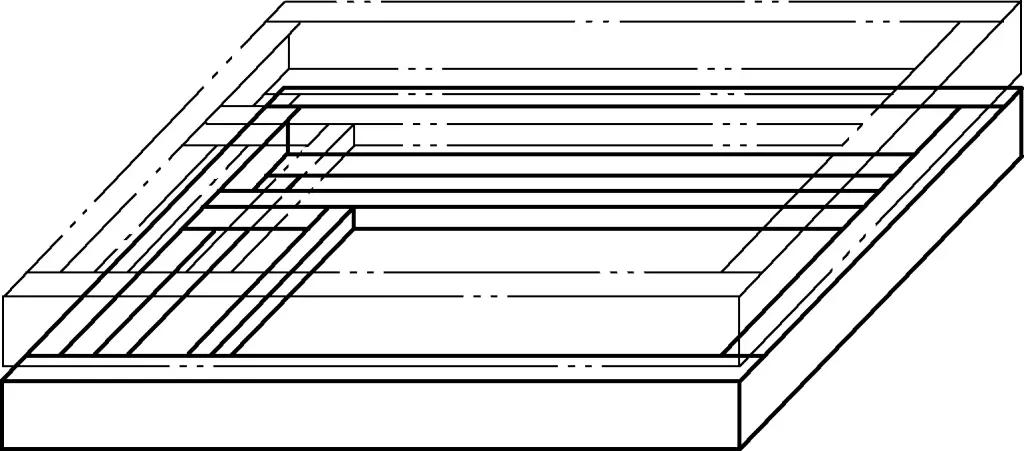

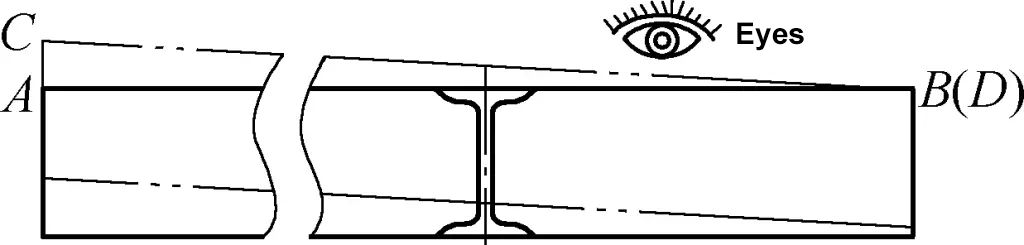

La figura 10 muestra el método de medición de la planitud de una estructura de bastidor plano soldada a partir de dos vigas en I AB y CD mediante el método de inspección visual. Las vigas en I AB y CD se utilizan como referencias de nivelación (en la figura, para facilitar la identificación, la viga en I CD está dibujada con líneas de puntos dobles). Las observaciones se realizan desde los puntos B y D de la viga en I hacia los puntos A y C. Si AB, CD, AD y BC son paralelos y presentan una buena rectitud, se puede determinar aproximadamente que la planitud de la estructura del bastidor plano es buena.

La precisión de medición del método de inspección visual se ve muy afectada por la posición del observador, la visión, el entorno y la experiencia, pero es práctico. Durante la medición, el punto de observación no debe estar demasiado cerca de la viga en I. Es mejor estar más lejos siempre que la observación sea posible. Es mejor estar más lejos siempre que sea posible la observación.

(2) Medición en el plano horizontal

Entre los métodos habituales de medición de planos horizontales se encuentran el método de la manguera y el método del nivel.

1) Método de manguera.

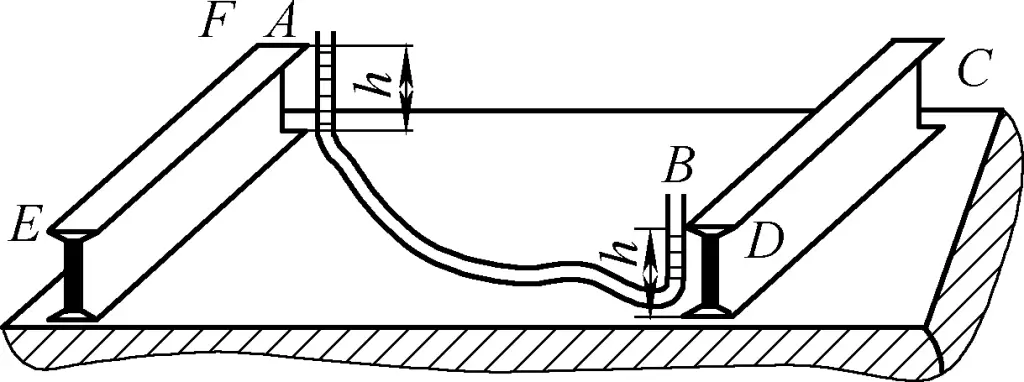

El método de la manguera consiste en llenar una manguera transparente que puede comunicarse con agua u otros líquidos para encontrar el plano horizontal. Es un método sencillo y eficaz para encontrar planos con características horizontales.

Para facilitar la observación, se pueden verter dos líquidos de colores contrastados (la interfaz de contacto de los dos líquidos está separada por una cantidad adecuada de aceite de motor) en los dos extremos de la manguera, como amarillo y azul, rojo y verde. Cuando la temperatura ambiente de medición es inferior a 0°C, para evitar la congelación en la manguera, se puede sustituir el agua de la manguera por otro líquido o añadir anticongelante al agua.

El ajuste de la medición se basa en la altura del nivel de líquido en la manguera como altura de referencia (véase la figura 11), ajustando todas las piezas que no coincidan con la altura del nivel de líquido hasta que todas las piezas que necesiten ajuste cumplan los requisitos previstos. El método de la manguera es especialmente adecuado para la nivelación horizontal y la determinación de la elevación en entornos complejos con visibilidad limitada.

Durante la medición, un extremo de la manguera se fija en un punto de medición y se marca la posición de la altura del nivel de líquido. A continuación, se desplaza el otro extremo de la manguera y, en función de la altura del nivel de líquido del extremo móvil, se ajusta y determina la elevación del punto de medición, manteniendo inalterada la elevación del extremo fijo. Los ajustes apropiados de la altura del nivel de líquido pueden lograrse ajustando la longitud de la manguera con líquido.

Cabe señalar que el líquido vertido en la manguera tiene tensión superficial. Si el diámetro de la manguera es relativamente pequeño, el nivel del líquido no es un plano sino una superficie curva, especialmente con agua, este fenómeno es particularmente notable. Para mantener la precisión de observación durante la medición, la superficie de referencia de observación debe tomar la posición más alta del nivel de líquido o la posición más baja del nivel de líquido.

Cuando aumenta la longitud de la manguera con líquido en la parte plana, disminuye la altura del nivel de líquido medido. La manguera utilizada para medir el nivel de líquido debe ser transparente, siendo adecuado un diámetro interior de ϕ6 a ϕ10 mm.

2) Método de nivelación.

El método del nivel utiliza un nivel y un instrumento de nivelación para encontrar el plano horizontal. Según la función y la precisión del nivel, puede utilizarse para nivelar planos horizontales, verticales e incluso inclinados 45° (véase la figura 12).

La precisión de la nivelación con el método del nivel aumenta con la precisión del nivel, siendo el nivel cuadrado el de mayor precisión. Para la instalación de bombas rotativas de alta velocidad, generalmente debe utilizarse un nivel cuadrado con precisión de medición de nivel 2. Cuando la parte medida tiene un plano, el nivel puede colocarse directamente sobre el plano para ajustar la medición.

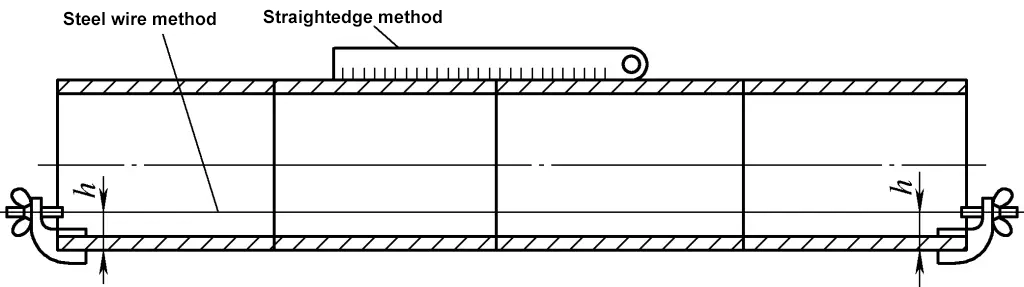

Cuando se mide una gran longitud espacial con un nivel ordinario, se puede utilizar un alambre de acero con un diámetro no superior a 1 mm para tensar los extremos de la superficie medida, y el nivel se coloca en el centro del alambre de acero. El nivel horizontal de los extremos del alambre de acero se determina ajustando la altura de los extremos del alambre de acero. Al utilizar este método, debe prestarse atención al pandeo del alambre de acero debido a su propio peso, que afecta a la medición.

(3) Medición de la longitud

Cuando la longitud medida durante el montaje se encuentra a diferentes niveles de elevación o líneas centrales, haciendo que la anotación de la longitud no se muestre en un solo plano o eje, la medición de la longitud se puede realizar utilizando una plomada junto con un nivel, escuadra, etc., para la medición y conversión de la longitud (ver Figura 13).

a) Medición de la distancia entre ejes

b) Medición de la distancia entre ejes a diferentes alturas

(4) Medición de la altura

Si aparecen diferentes alturas en el mismo componente, generalmente se miden y convierten a través de la elevación de la base u otras elevaciones de medición (véase la figura 14).

a) Medición de la altura de cilindros cilíndricos y cónicos

b) Medición de conexiones de diferentes alturas

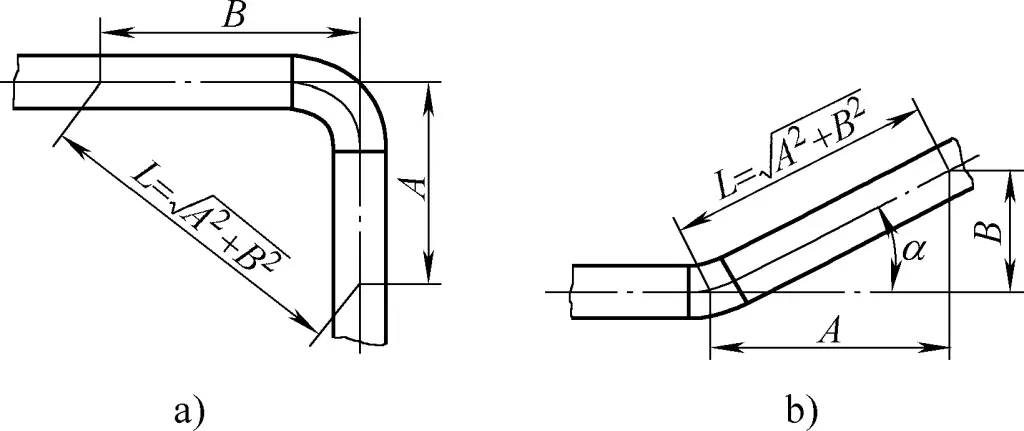

(5) Medición del ángulo

Los métodos de medición de ángulos incluyen el método de medición de la longitud lateral del ángulo y el método de la plantilla. Cuando la longitud lateral del ángulo es larga, la medición de la longitud lateral puede garantizar eficazmente la precisión del ángulo. Para la medición de la longitud lateral del ángulo, se pueden utilizar directamente las funciones trigonométricas teorema de Pitágoras, tangente o cotangente para el cálculo, como se muestra en la figura 15. La medición de la plantilla del ángulo se muestra en la Figura 16.

a) Medición de la longitud en ángulo recto

b) Medida de la longitud del ángulo agudo

a) Utilizar la vertical como referencia

b) Utilizar la horizontal como referencia

(6) Medición de huecos

A menudo se utiliza para medir las separaciones entre soldaduras, generalmente utilizando un calibre especial para separaciones entre soldaduras, como se muestra en la figura 17.

(7) Medición de la verticalidad

La medición de la verticalidad incluye la medición de la verticalidad y la inclinación. Las herramientas habituales para medir la verticalidad y la inclinación incluyen plomadas, niveles e instrumentos verticales. Los instrumentos verticales son adecuados para determinar la precisión vertical a mayores alturas.

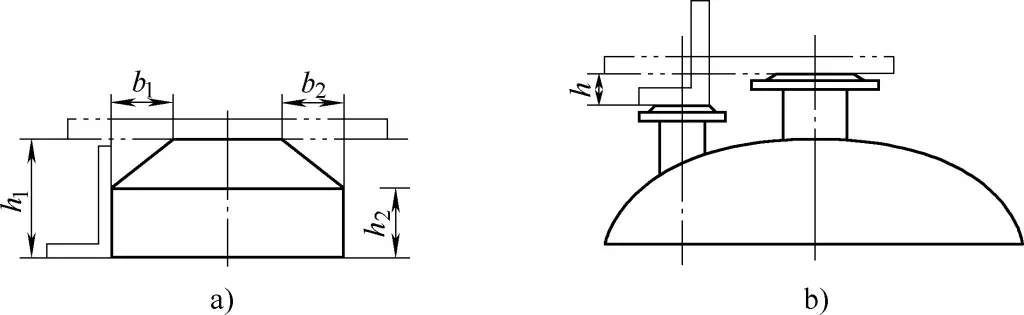

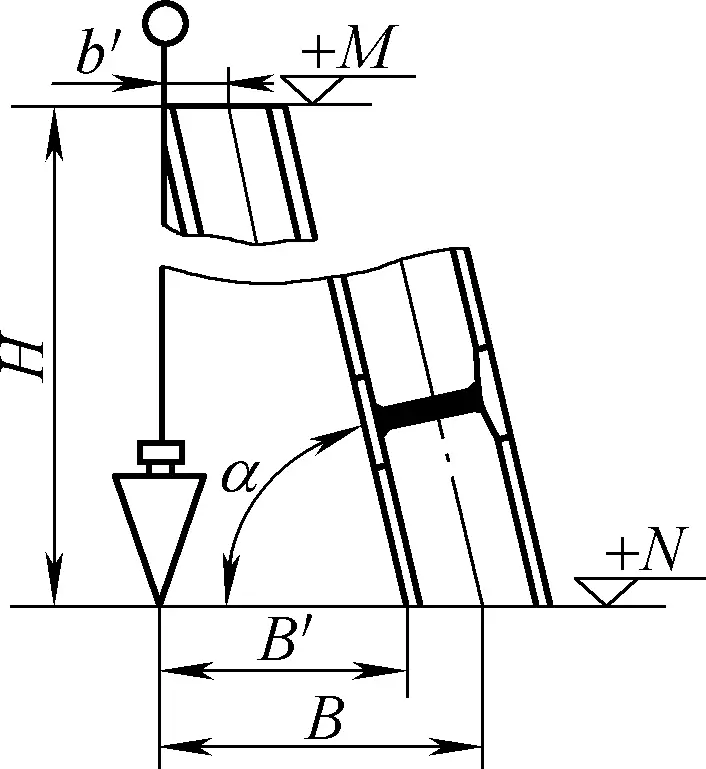

Para el montaje plano de estructuras de bastidor piramidales, la medición de la inclinación se muestra en la figura 18. Durante el montaje, se puede ajustar la inclinación para realizar la medición.

La medición de la inclinación también puede realizarse utilizando una plomada, como se muestra en la figura 19. El ángulo de inclinación α medido por la plomada puede calcularse utilizando α=arctanH/B′.

(8) Medición de la nivelación

Para la medición de la nivelación, consulte la medición de planos.

(9) Medición de la rectitud

Para medir la rectitud de los componentes empalmados se puede utilizar una regla de acero o el método del alambre (véase la figura 20). El método del alambre es adecuado principalmente para medir la falta de rectitud de secciones cilíndricas y piezas en forma de varilla con una gran relación longitud-diámetro.

(10) Medición de la concentricidad

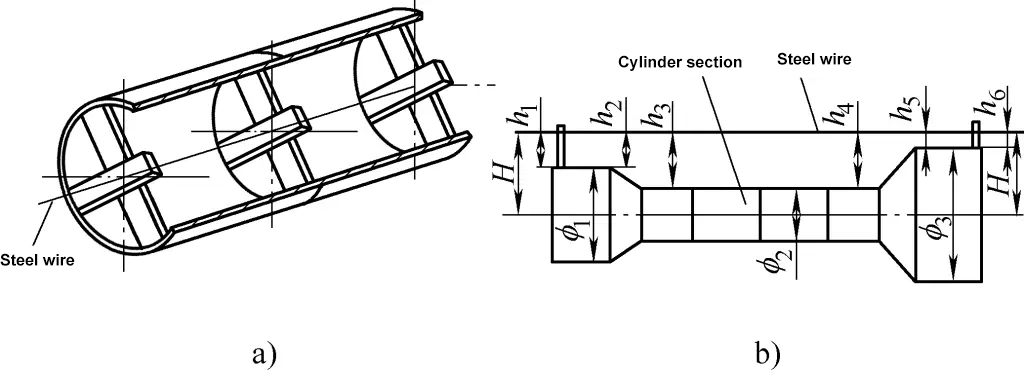

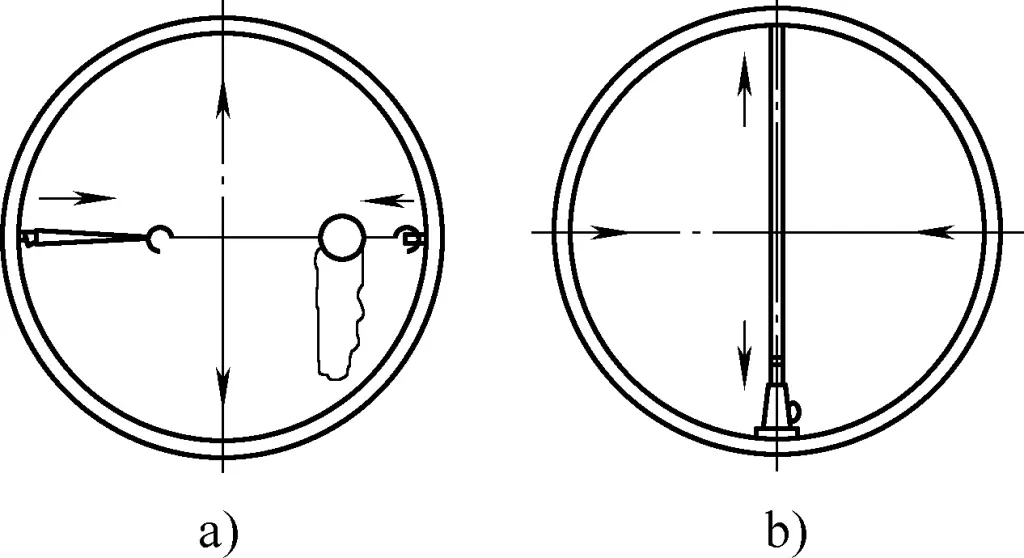

La medición de la concentricidad incluye la medición de la concentricidad de diámetros iguales y de la concentricidad de diámetros desiguales. Para la medición de la concentricidad de diámetro diferente, debe adoptarse el método de montaje seccional con medición de alambre interno, como se muestra en la figura 21a.

En el caso de cuerpos cilíndricos de diferentes diámetros, como se muestra en la figura 21b, deberán dividirse en tres partes: la sección cilíndrica recta del centro, las secciones cilíndricas rectas de ambos extremos y el cuerpo cónico. La rectitud y la concentricidad de cada parte se medirán por separado. Una vez que la concentricidad de cada parte cumple la normativa pertinente, pueden ensamblarse y medirse juntas.

a) Método del hilo interno para medir la concentricidad

b) Método del hilo externo para medir la concentricidad

(11) Medición de la desviación diagonal

La medición de la desviación diagonal es un método y un procedimiento indispensables en la medición de ensamblajes. Especialmente cuando se ensambla un bastidor en un plano nivelado, pero no horizontal, garantizar la forma y la posición generales se consigue por completo mediante la medición y el control de la desviación diagonal.

Además, para ángulos rectos en un plano rectangular, el efecto de utilizar el método de medición diagonal es incomparable con los métodos de medición horizontal o vertical. Además, en la medición diagonal durante el montaje global de una estructura de bastidor rectangular, el uso de la medición diagonal es un método extremadamente eficaz para garantizar la forma global y la desviación de la posición.

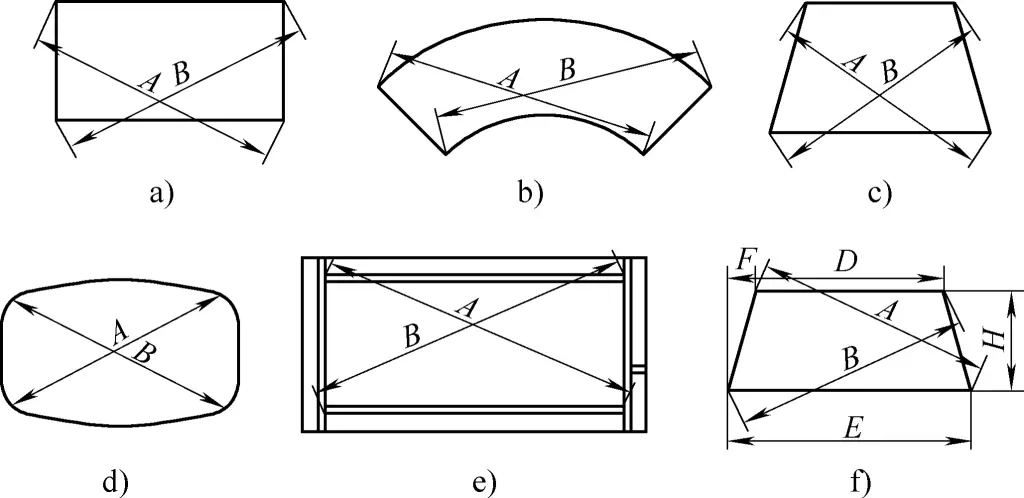

La medición de diagonales puede utilizarse para comprobar la desviación de forma y posición de piezas brutas de diversas formas. En función de la situación específica, se divide en dos tipos: diagonales iguales (véase la figura 22a-e) y diagonales desiguales (véase la figura 22f).

a) Rectángulo

b) Sector

c) Trapecio isósceles

d) Segmento de un depósito esférico

e) Bastidor angular de acero

f) Trapecio ordinario

En los formatos axialmente simétricos, las dos diagonales deben ser iguales, y su desviación desigual debe cumplir los requisitos técnicos pertinentes. En el caso de las diagonales de un trapecio ordinario asimétrico (véase la figura 22f), sus longitudes son desiguales. Las longitudes de las dos diagonales desiguales pueden calcularse mediante la siguiente fórmula:

A=√[(E-F)2+H2]

B=√[(F+D)2+H2]

IV. Operaciones de ensamblaje de chapas metálicas típicas

La mayoría de los ensamblajes de chapa metálica son producciones de una sola pieza o de lotes pequeños, en las que intervienen muchos oficios. El proceso de ensamblaje suele implicar muchas soldaduras u otros procesos de conexión, que pueden provocar fácilmente deformaciones tras la soldadura. Por lo tanto, las mediciones deben realizarse antes del montaje, y las correcciones y el conformado deben realizarse después del montaje. Durante el montaje, también deben hacerse ajustes en las dimensiones y posiciones de los componentes ensamblados.

Durante el montaje, debe elegirse un lugar de montaje robusto y estable. La planitud de la plataforma de hierro fundido o acero fundido utilizada para el montaje de la soldadura debe ser ≤1mm/m.2, la planitud de toda la plataforma debe ser ≤1,5mm/m2, y la planitud de una plataforma ensamblada a partir de más de dos plataformas debe ser ≤2mm/m2.

Durante el montaje, las herramientas de medición, auxiliares y de elevación utilizadas deben garantizar la seguridad, la precisión y un uso razonable. A continuación se describen las técnicas de operación utilizando como ejemplo varios montajes típicos de chapa metálica.

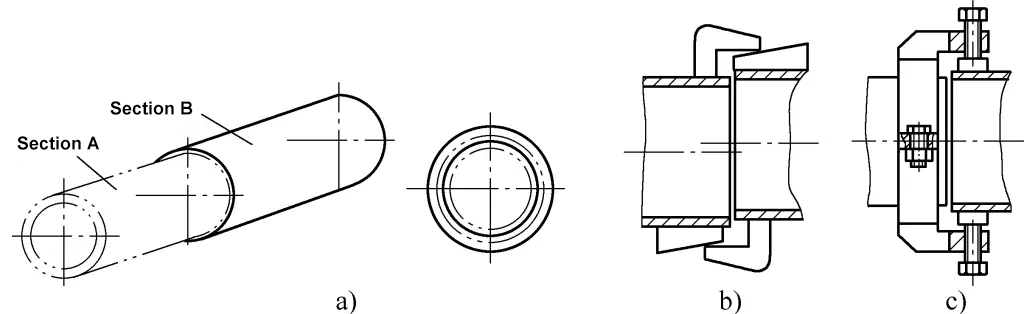

1. Técnicas operativas para el ensamblaje de piezas cilíndricas de gran tamaño

Los grandes cuerpos cilíndricos suelen soldarse a partir de múltiples secciones cilíndricas. Por lo tanto, su ensamblaje incluye en realidad la soldadura de secciones cilíndricas individuales (principalmente soldadura de costuras longitudinales) y el ensamblaje de secciones cilíndricas (principalmente soldadura de costuras circunferenciales).

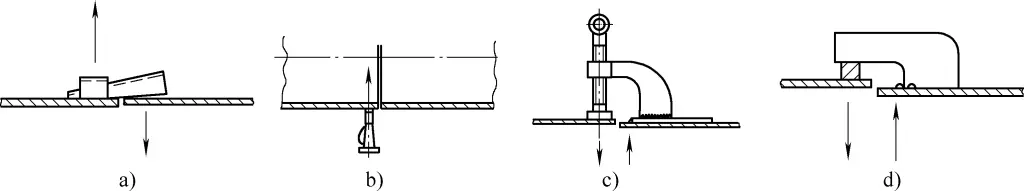

(1) Montaje de las costuras longitudinales

Las secciones cilíndricas suelen fabricarse y enviarse como un todo, por lo que el ensamblaje de las costuras longitudinales suele completarse durante el proceso de conformado.

Después de laminar y doblar el cuerpo cilíndrico, su costura longitudinal no puede ser perfectamente correcta. Cuando la pared cilíndrica es relativamente delgada y el diámetro es grande, puede volverse elíptica debido al peso del cuerpo cilíndrico. Además, hay problemas como la desalineación, los bordes desiguales y los huecos desiguales.

Por lo tanto, antes de soldar la costura longitudinal, es necesario corregir o ajustar diversos defectos. Después de la soldadura, deben corregirse las diferencias significativas de redondez. Para los métodos específicos de operación, consulte el contenido pertinente de las "técnicas de operación de laminado cilíndrico."

La figura 23 muestra varios métodos para alinear los bordes de cuerpos cilíndricos. Las figuras 24a y 24b muestran métodos comúnmente utilizados en la producción para ajustar la costura longitudinal de un cilindro utilizando un tensor en espiral y eliminar la forma ovalada de un cilindro de paredes finas utilizando un empujador en forma de anillo.

a), b), c) Utilizar una palanca

d) Con una prensa de espiral

e) Utilizando una prensa de cuña

f) Utilizar una plancha de pórtico

(2) Montaje de las costuras circunferenciales

Cuando el cuerpo cilíndrico es relativamente largo y se compone de varias secciones cilíndricas conectadas o tiene tapas de extremo instaladas en ambos extremos, habrá soldaduras circunferenciales en las uniones. Para garantizar que los cilindros conectados se encuentran en la misma línea central y que las soldaduras circunferenciales de las tapas de los extremos cumplen los requisitos técnicos de los planos, deben realizarse operaciones de ensamblaje efectivas en las costuras circunferenciales. El ensamblaje de las costuras circunferenciales de los cuerpos cilíndricos se divide en métodos horizontales y verticales.

El montaje vertical es más cómodo que el horizontal y no requiere un emplazamiento grande, pero tiene ciertos requisitos en cuanto a la altura de elevación. El método específico a utilizar depende de la altura máxima de elevación y del tonelaje máximo de elevación de la grúa. Si las condiciones lo permiten, debe recurrirse al montaje vertical en la medida de lo posible.

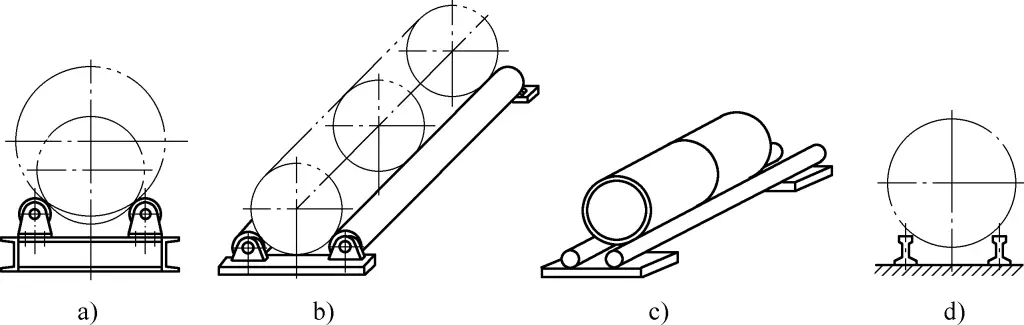

1) Montaje horizontal

Las formas de los cuerpos cilíndricos en el ensamblaje horizontal son diversas, incluyendo diámetros grandes y pequeños, placas gruesas y finas, y ensamblajes de dos y varias secciones. Independientemente de la forma de ensamblaje de la costura circunferencial, para garantizar que los cilindros participantes sean concéntricos y facilitar la rotación del cuerpo cilíndrico, los trabajos de ensamblaje suelen realizarse sobre un soporte de rodillos.

La figura 25a muestra un soporte de rodillos manual. Para garantizar la concentricidad de los cilindros montados, el diámetro de cada rodillo en el soporte de rodillos debe ser igual, y la distancia lateral y la posición en altura de cada par de rodillos deben ser iguales. Esto asegura que cada rodillo esté en un plano horizontal.

Debido al gran peso del propio cuerpo cilíndrico, no se necesita ninguna fuerza externa para sujetarlo durante el montaje. La rotación del cuerpo cilíndrico puede hacerse manualmente o con la ayuda de una palanca. En el caso de cuerpos cilíndricos más grandes o largos, para reducir la intensidad de trabajo que supone girar manualmente el cuerpo cilíndrico durante el montaje, también se puede utilizar un soporte de rodillos accionado por motor.

Si el diámetro de dos secciones cilíndricas no es grande pero la longitud es larga, para evitar que las secciones cilíndricas se doblen debido a su propio peso, se necesitan más rodillos de apoyo. Sin embargo, cuantos más rodillos haya, más difícil será garantizar que estén en el mismo plano horizontal. Por lo tanto, cuando se conectan secciones cilíndricas delgadas, se puede utilizar para el montaje un soporte de rodillos compuesto por dos tubos de acero redondos rígidos, como se muestra en la figura 25b (los propios rodillos pueden girar).

Si hay poca rotación durante el montaje, puede utilizarse un molde compuesto por dos tubos de acero redondos (véase la figura 25c) o dos secciones de acero rectas en lugar de rodillos (véase la figura 25d).

Para el ensamblaje de cuerpos cilíndricos de gran diámetro de varias secciones, a menudo se utilizan soportes de rodillos accionados por motor en combinación con soportes de rodillos manuales.

El uso de los soportes de rodillos anteriores para el montaje puede evitar que todo el cuerpo cilíndrico se doble. Sin embargo, cuando hay desviaciones de diámetro o defectos locales alrededor del cuerpo cilíndrico, no es posible garantizar que todo el cuerpo cilíndrico sea concéntrico y que las interfaces coincidan completamente. En tales casos, deben realizarse ajustes durante el montaje. Si hay una desviación de diámetro entre dos secciones cilíndricas, la sección con el diámetro menor debe elevarse durante el montaje para garantizar una desviación uniforme del espesor de pared y lograr la concentricidad.

① Principios del montaje horizontal.

Durante el ensamblaje horizontal del cuerpo cilíndrico, el ensamblaje de cada componente debe basarse en el principio de alineación de las formas elípticas formadas por el cuerpo cilíndrico, asegurando que el eje largo se alinea con el eje largo y el eje corto se alinea con el eje corto. De este modo, aunque la elipticidad sea grande, no afectará al ensamblaje; por el contrario, aunque la elipticidad sea pequeña, no favorecerá el ensamblaje.

La figura 26a muestra el método de montaje correcto, en el que dos pequeñas secciones cilíndricas se colocan en un soporte de rodillos accionado por motor y en un soporte de rodillos manual, respectivamente. Puesto que cada soporte giratorio puede garantizar la misma altura y la misma envergadura, y la dirección de la fuerza es la misma, formando una elipse unidireccional, la desalineación es pequeña, lo que garantiza los requisitos de instalación del montaje.

La figura 26b muestra el método de montaje incorrecto, en el que una sección cilíndrica se coloca sobre un soporte de rodillos accionado por motor y la otra se suspende mediante una grúa. Las diferentes direcciones de las fuerzas forman elipses bidireccionales, formando la primera una elipse con el eje largo en dirección horizontal y la segunda una elipse con el eje largo en dirección vertical. La desalineación es grande, lo que dificulta el montaje y, por lo tanto, es difícil garantizar la calidad del montaje.

② Trazado y diseño de moldes de montaje.

Según la experiencia práctica, el molde activo debe colocarse en el centro (véase la figura 27a) y no en el extremo, porque el peso en el extremo es demasiado pequeño, lo que provoca una presión insuficiente y una fricción demasiado pequeña, dificultando la rotación del cuerpo cilíndrico.

El diseño del molde implica principalmente diseñar su altura y envergadura. Bajo la premisa de garantizar la misma altura de cada soporte giratorio, la envergadura también debe ser igual. Esto garantiza que la elipticidad formada en ambos extremos sea básicamente la misma. El ángulo de envergadura es de 45° a 60° (véanse las figuras 27b y 27c). El método de inspección puede utilizar una combinación de medición con regla y trazado de líneas para garantizar que cada molde tenga la misma altura, la misma envergadura y sea paralelo.

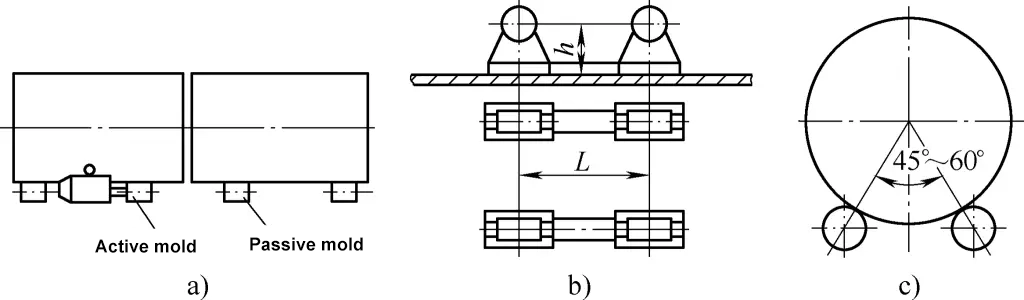

Los principales métodos de elevación para cuerpos cilíndricos se muestran en la Figura 28, donde la Figura 28a muestra la elevación con cuerda doble, la Figura 28b muestra la elevación con cuerda simple de bloqueo y la Figura 28c muestra la elevación con orejetas de elevación y bloques de cadena. El método específico a utilizar debe determinarse en función de la situación concreta.

③ Ajustes en el montaje horizontal.

Durante el proceso de montaje del cuerpo cilíndrico, a menudo es necesario realizar ajustes debido a defectos como la elipticidad, la desalineación y los huecos desiguales. Los principales métodos de ajuste son los siguientes.

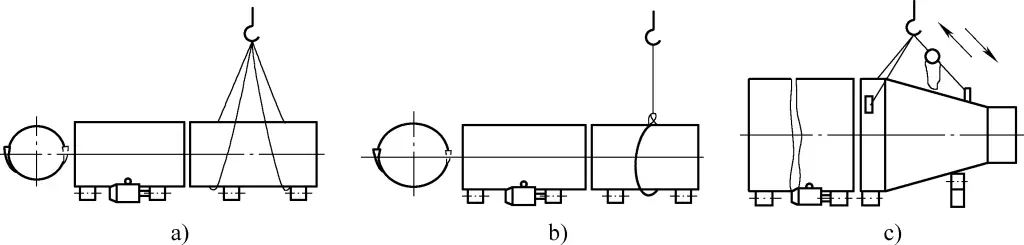

Método para ajustar la ovalidad. La figura 29 muestra métodos comunes para ajustar la ovalidad. La figura 29a muestra el método del bloque de cadena, en el que se sueldan dos orejetas de elevación en la dirección del eje mayor máximo. Aplicando fuerza a través de cuerdas, el eje mayor se acorta y el eje menor se alarga, ajustando así la ovalidad. La figura 29b muestra el método del gato, en el que un gato y una barra de empuje se colocan en el eje menor máximo. Tras aplicar fuerza, el eje menor se dilata y el eje mayor se acorta, ajustando así la ovalidad.

Métodos para tratar huecos desiguales. En la figura 30 se muestran los métodos más comunes para tratar los huecos desiguales. Cuando la separación en la posición inferior u horizontal es adecuada pero la separación superior es grande, se puede colocar un punto de soldadura en la separación adecuada y, a continuación, se puede utilizar la fuerza de elevación de la grúa para reducir la separación superior, como se muestra en las figuras 30a y 30b. Cuando la separación media es adecuada pero la separación inferior es grande, se puede colocar un punto de soldadura en la separación adecuada y, a continuación, se puede utilizar un gato o una grúa para reducir la separación inferior, permitiendo que la separación superior se expanda de forma natural, como se muestra en las figuras 30c y 30d.

Métodos para tratar grandes huecos en el rango medio. Para los defectos con grandes huecos en el rango medio, se puede utilizar el método del bloque de cadena, como se muestra en la Figura 31.

Métodos para tratar pequeñas holguras en el rango medio. Para las separaciones pequeñas en el rango medio, se pueden utilizar primero dispositivos de soldadura de posicionamiento y, a continuación, herramientas como gatos y cuñas para ampliar la separación. La figura 32a muestra el método del gato, la figura 32b muestra el método de la cuña y la figura 32c muestra el método de la varilla roscada hacia delante y hacia atrás (las roscas de ambos extremos en la figura están en direcciones opuestas).

Métodos para tratar la desalineación. Además de girar el cilindro y ajustar la fuerza de elevación y la posición de la grúa para ajustar la desalineación, también pueden utilizarse los métodos mostrados en la figura 33. La figura 33a muestra el método de la cuña, la figura 33b muestra el método del gato, la figura 33c muestra el método del caballete en espiral y la figura 33d muestra el método de la cuña más el caballete.

Métodos para asegurar la cantidad de desplazamiento. Debido a diferencias en procesos tales como corte, laminado y soldadura, las circunferencias de las caras extremas de las costuras de los anillos cilíndricos pueden no ser iguales, dando lugar a una cantidad de desplazamiento.

Por tanto, antes de montar el cilindro, deben medirse las circunferencias a ambos lados de cada cordón de soldadura anular del cilindro para determinar sus respectivas desviaciones de longitud desplegada, que luego se convierten en desviaciones de diámetro para hallar la gama de cantidades de desplazamiento. Ajustando la cantidad de desplazamiento, estas desviaciones pueden distribuirse uniformemente alrededor de la circunferencia (véase la figura 34a). Los métodos para ajustar la cantidad de desplazamiento se muestran en las figuras 34b y 34c. La figura 34b muestra el método de ajuste por cuña y la figura 34c muestra el método de ajuste por perno.

2) Montaje vertical

El montaje vertical no sólo tiene la ventaja de ocupar una superficie de obra reducida, sino que también permite observar fácilmente los defectos que aparecen alrededor del cilindro y facilita su manipulación. Cuando se utiliza el montaje vertical del cilindro, suele ser necesario un equipo de elevación para ayudar al montaje, así como algunas herramientas auxiliares sencillas y ligeras para la coordinación.

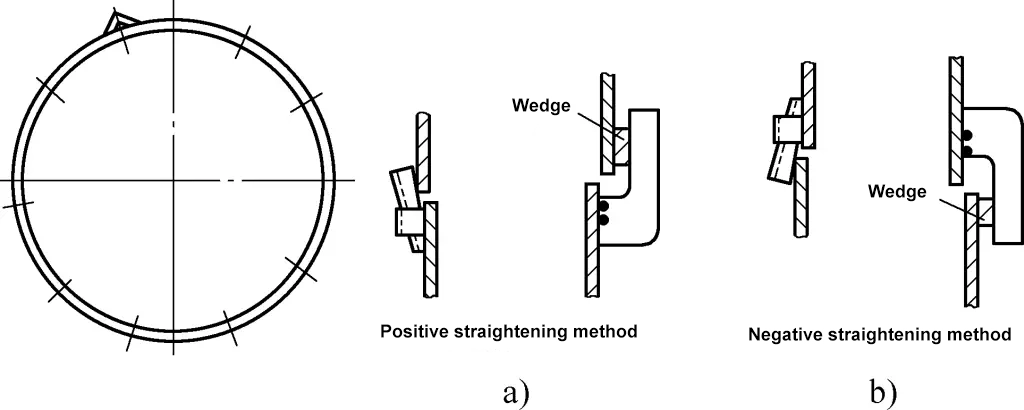

① Métodos de alineación.

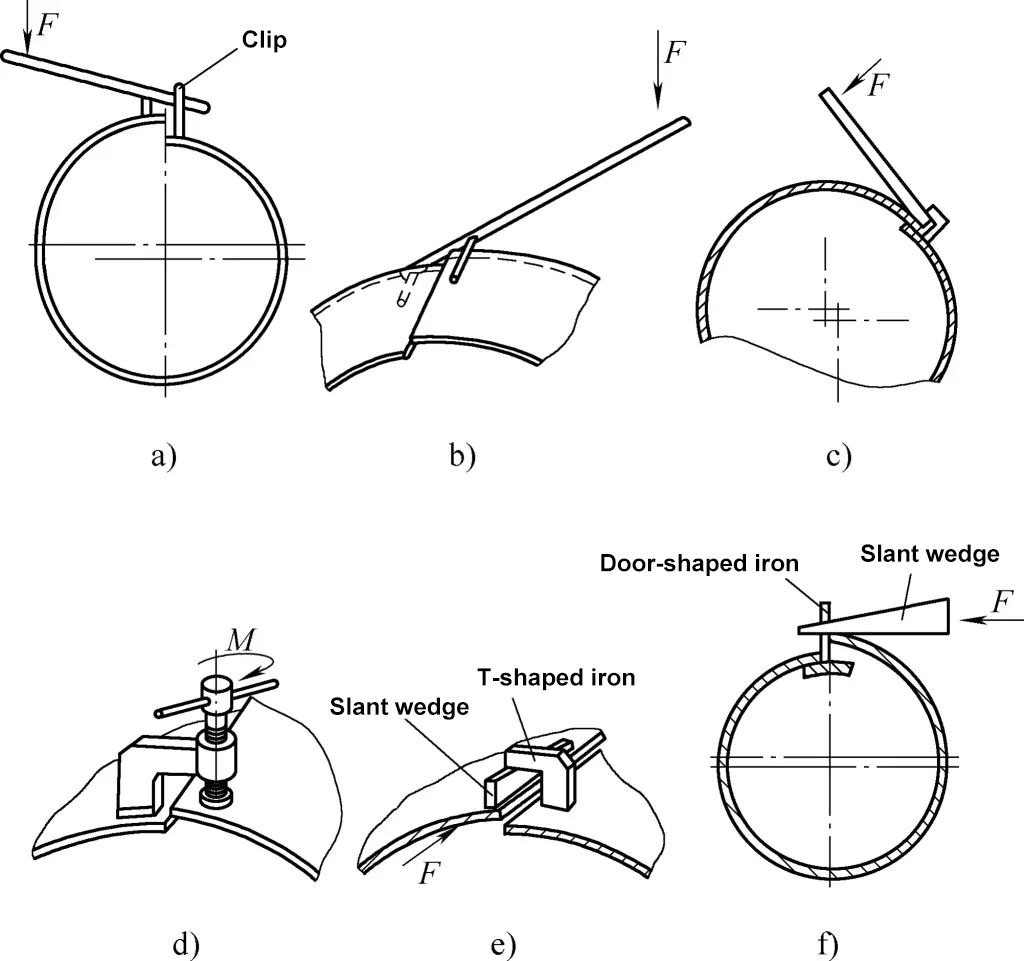

Existen aproximadamente tres métodos de alineación vertical: uno es el método de alineación en cuña inclinada, el segundo es el método de fijación en cuatro puntos y el tercero es el método de tratamiento integral. La elección del método depende del diámetro y el grosor de la placa del cilindro.

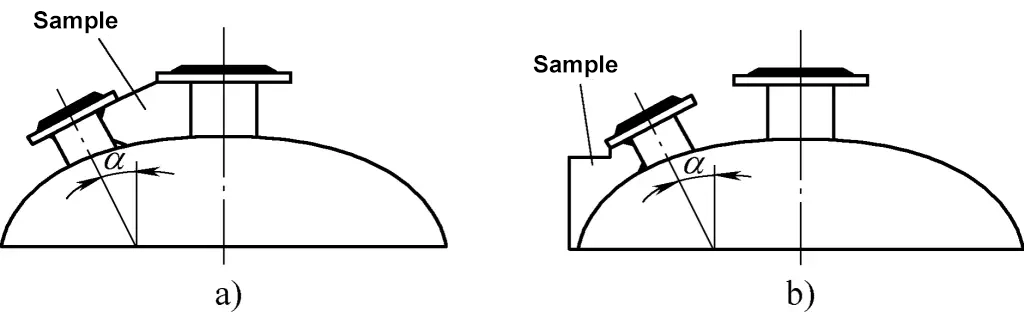

Método de alineación de cuña inclinada. La figura 35 muestra un esquema del método de alineación por cuña inclinada. Este método suele ser adecuado para cilindros con diámetros más pequeños y placas más delgadas. Normalmente no es necesario medir las circunferencias de ambos extremos ni calcular la cantidad de desalineación. Siempre que la cantidad de desalineación y la separación se ajusten para que sean iguales de una sola vez, se puede realizar una soldadura de posicionamiento para fijarla.

Por lo general, se utiliza el método de corrección positiva (véase la figura 35a), ya que es conveniente aplicar fuerza con el martillo para la corrección. El método de corrección inversa (véase la figura 35b) sólo se utiliza en zonas sin salida, ya que no es conveniente martillar para aplicar la fuerza. Hay que tener en cuenta que no se debe utilizar el método de corrección positiva sólo porque el extremo superior sea alto, ni el método de corrección inversa porque el extremo inferior sea alto, ya que la corrección de la altura superior reducirá inevitablemente la altura inferior en ese punto.

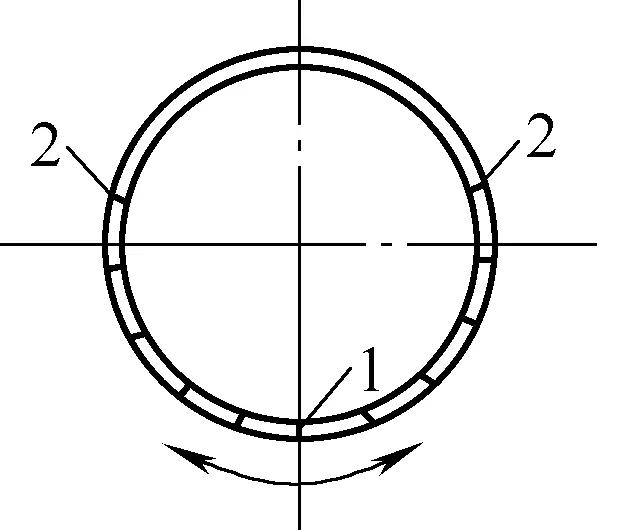

Método de fijación de cuatro puntos. El método de fijación de cuatro puntos consiste en medir la circunferencia exterior de los extremos superior e inferior y dividirla en cuatro partes iguales, marcar el grado de cada división y, a continuación, hacer palanca manualmente para alinear las líneas de grado correspondientes. Después de la soldadura de posicionamiento para fijar las cuatro líneas de grado, se realiza la soldadura de posicionamiento en cada sección según la cantidad de desalineación predeterminada (véase la figura 36). Este método se utiliza sobre todo para cilindros de paredes delgadas y poca rigidez, ya que son fáciles de apalancar y desplazar.

Método de tratamiento integral. El método de tratamiento integral comienza desde el primer punto de soldadura de posicionamiento y procede secuencialmente a lo largo de un lado o alternativamente a lo largo de ambos lados (dependiendo del ajuste) de acuerdo con la cantidad de desalineación predeterminada para la soldadura de posicionamiento.

Utilice un método de regla, inspección visual o método táctil para asegurar la cantidad de desalineación. Cuando la soldadura de posicionamiento alcanza 1/2 o 2/3 de la circunferencia, se vuelve a determinar la cantidad de desalineación de la circunferencia restante, y la soldadura de posicionamiento continúa de acuerdo con esta cantidad de desalineación o se maneja utilizando el método de alineación de cuña inclinada, como se muestra en la Figura 37.

1-Punto de fijación inicial

2-Punto final de la primera soldadura de posicionamiento

② Ajuste del conjunto vertical.

El mismo cilindro requiere a menudo un ajuste por defectos tales como desalineación, espacios excesivos o insuficientes durante la alineación vertical de las costuras de los anillos. Los principales métodos de ajuste son los siguientes.

Métodos para tratar diversos defectos utilizando una grúa. Ajustando la posición de la grúa y la fuerza de elevación se pueden ajustar todos los defectos de alineación. El movimiento ascendente y descendente del gancho puede ajustar el tamaño de la separación, y el movimiento izquierdo, derecho, frontal y posterior del gancho puede ajustar la desalineación. El efecto será mejor si se combina con el uso flexible de dispositivos de fijación, como se muestra en la figura 38.

Métodos para tratar la desalineación. La desalineación puede tratarse utilizando los métodos que se muestran en la figura 39. La figura 39a muestra el uso de un hierro de cuña para levantar la presión, o el uso de un hierro de punta plana para hacer palanca, o el uso de ambos. La figura 39b muestra el método de presión de elevación del caballo de la prensa en espiral, que es simple y fácil de implementar, y sólo requiere que el extremo delantero de la placa base se suelde en posición para fijar la base.

La figura 39c muestra el uso de una pequeña palanca de nariz plana para elevar la presión, adecuada principalmente para manipular cilindros de paredes delgadas y pequeñas desalineaciones. La figura 39d muestra el método de cuña más caballo de prensa, que es sencillo de manejar y tiene buenos efectos de manipulación.

Métodos para garantizar separaciones uniformes y coherentes. Tanto en alineación horizontal como vertical, la separación circunferencial debe ser uniforme en primer lugar para garantizar la rectitud. Por lo tanto, el método de soldadura utilizado debe garantizar la separación necesaria.

Por ejemplo, cuando se utiliza soldadura por arco con electrodo, debe dejarse un espacio de 3-5mm para la penetración. Antes de posicionar la soldadura, debe utilizarse un electrodo de ϕ3,2 mm como galga de espesores, y la soldadura de posicionamiento sólo puede realizarse después de pasar la inspección. Al utilizar soldadura por arco sumergidoDebido a su gran capacidad de penetración, no se necesita ningún hueco. Cuando se producen espacios desiguales, la fuerza de elevación de la grúa se debe utilizar para ajustar al principio de la soldadura de posicionamiento. Si el ajuste se realiza después de que la soldadura de posicionamiento alcance la mitad de la circunferencia, el efecto no será significativo.

Por lo tanto, desde el inicio de la soldadura de posicionamiento, se debe prestar atención a la uniformidad de la separación. Si se produce una inconsistencia en la separación después de que la soldadura de posicionamiento alcance la mitad de la circunferencia, y el ajuste de la fuerza de elevación de la grúa no es efectivo, se pueden utilizar los siguientes métodos: método de reducción de la separación del bloque de cadena, método del gato, método de la cuña y método de la varilla de tornillo de avance y retroceso.

Por último, cuando las holguras o desalineaciones de pequeño alcance no cumplen los requisitos, el único remedio es rectificar o cortar muchos puntos de soldadura, permitiendo que más circunferencia participe en la distribución de la cantidad de desalineación hasta que la cantidad de desalineación esté dentro de la tolerancia. A continuación, complete la soldadura de posicionamiento de acuerdo con la cantidad de desalineación y la separación recién determinadas.

2. Ensamblaje del casquete esférico en piezas cilíndricas

De acuerdo con los principios de conformación y procesamiento de los cuerpos cilíndricos, independientemente de su tamaño o grosor, los cuerpos cilíndricos sufren una deformación significativa tras el laminado y la soldadura. Incluso tras la corrección del redondeo, sus secciones transversales pueden no ser círculos perfectos. De hecho, la precisión de procesamiento de varios componentes de chapa metálica no es alta, y la mayoría de los ensamblajes requieren ajustes para completarse.

En general, existen dos métodos para ensamblar casquetes esféricos en cuerpos cilíndricos: uno es el método de recubrimiento, en el que el casquete se corta al material de la red (4 mm menos que el diámetro de diseño). El requisito previo para este método es que la distancia de la costura del anillo de alineación sea preferiblemente superior a 1000mm. Antes de la inserción, la ovalidad del cilindro debe corregirse para que esté dentro de la tolerancia. El segundo método no tiene en cuenta la redondez del cilindro y lo corta en un círculo perfecto 4 mm más pequeño que el diámetro de diseño, tomando las medidas correspondientes durante el montaje y la soldadura posteriores.

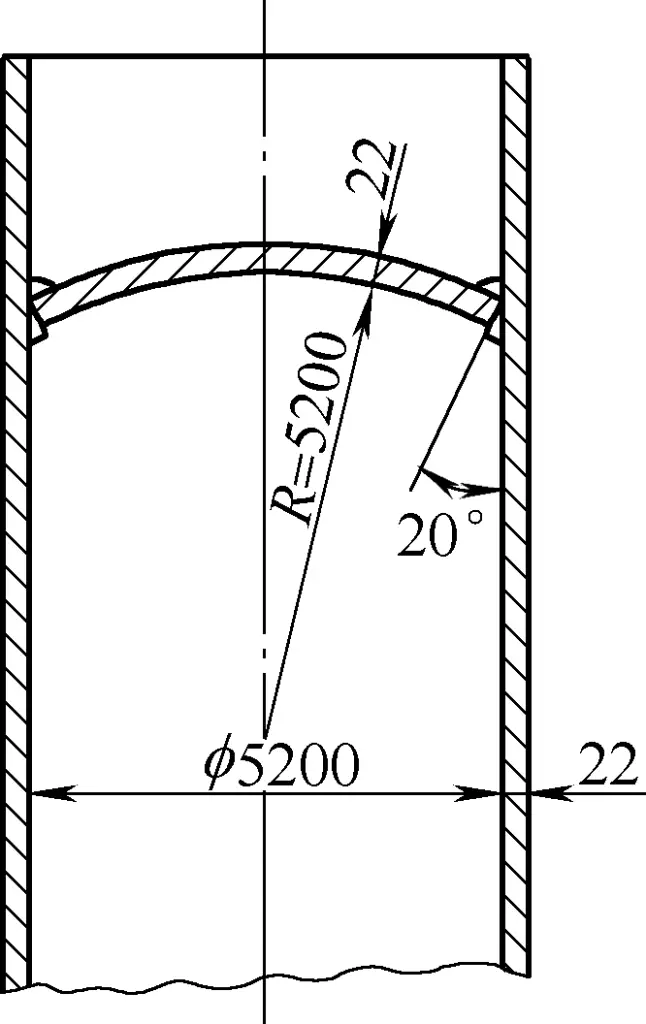

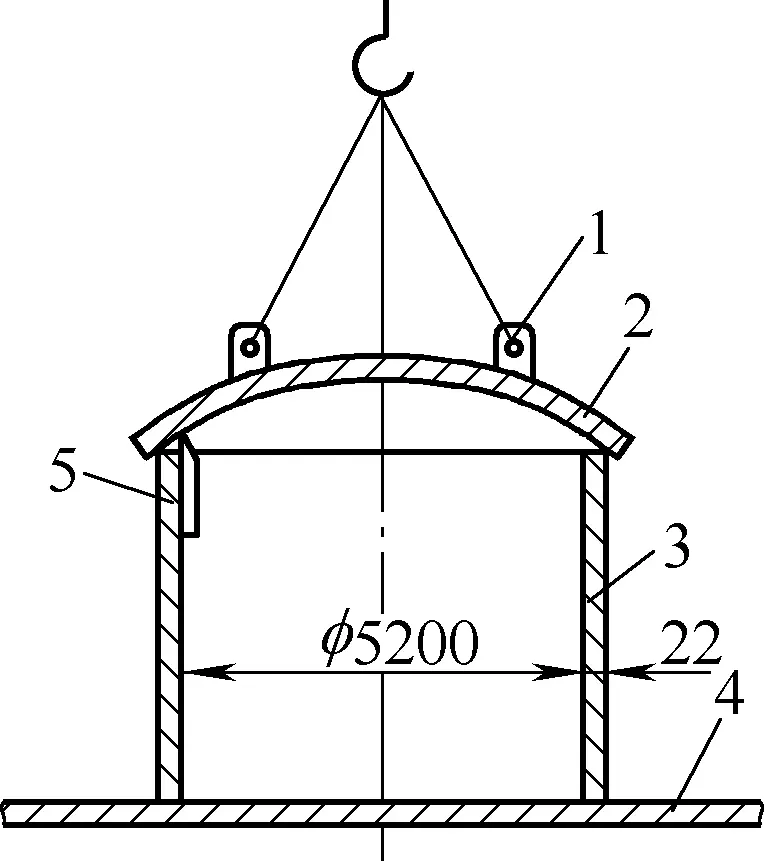

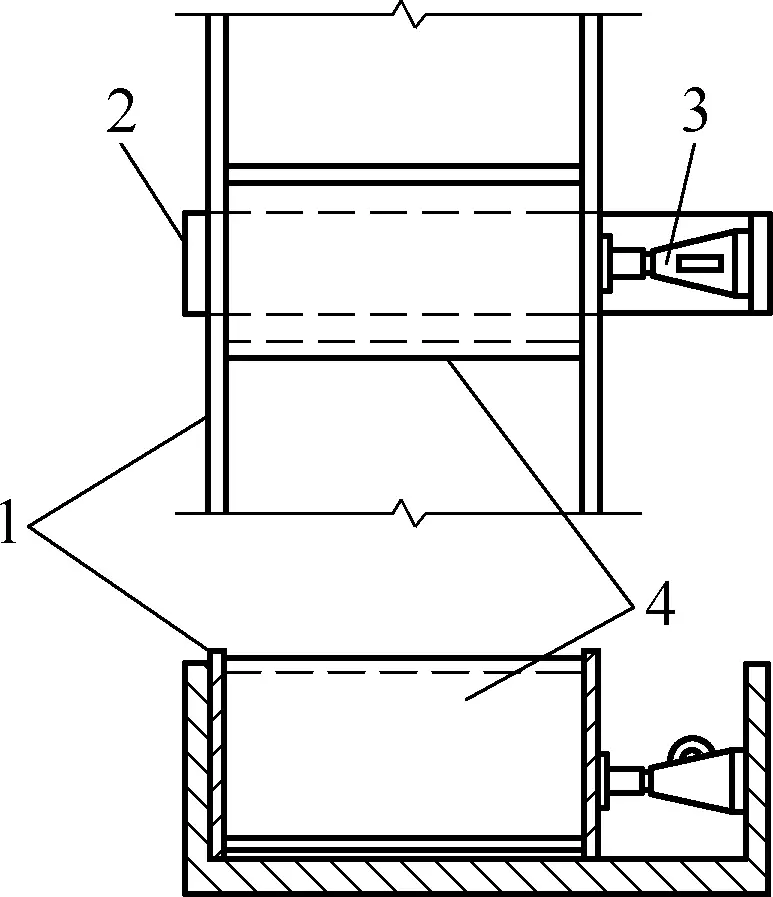

La figura 40 muestra el plano de construcción del casquete esférico en el interior del cilindro. A continuación se presentan las técnicas de operación de montaje a través de este ejemplo.

(1) Método de recubrimiento para material de red de cabeza cortante

Todos los cabezales de superficie curvada deben dejar un margen suficiente para el corte, ya que, tras éste, deben someterse al empalme, la alineación y el prensado. Si hay errores durante el empalme, los errores serán mayores durante el prensado, como ser demasiado profundo o demasiado superficial, tener una curvatura demasiado grande o demasiado pequeña, estar estirado o comprimido en diferentes grados, etc. Además, las diferencias en el material y la temperatura de calentamiento afectarán a la precisión del corte, por lo que debe dejarse un margen suficiente para el corte secundario después del prensado y el conformado.

1) Método de marcado.

La figura 41 muestra el método de corte por recubrimiento. Al disponer las costuras de los anillos, la distancia entre la costura del anillo del cabezal y la costura del anillo del cilindro debe ser lo mayor posible, generalmente superior a 1m. Si está demasiado cerca, la rigidez será demasiado alta, lo que afectará a la alineación de la costura del anillo del cilindro.

1-Llave de elevación

2-Tapón esférico

3 cilindros

4 plataformas

Pluma de piedra 5-Larga

Después de levantar la cabeza redondeada sobre el cilindro que se va a insertar, utilice un bolígrafo de piedra larga de punta plana para marcar cuidadosamente a lo largo de la pared interior del cilindro (es mejor cortar por el interior de la línea). Después de marcar, se deben hacer las correspondientes marcas de posición para ambos, y después de levantar, insertar según las marcas correspondientes, minimizando la desalineación.

2) Disposición de las orejetas de elevación.

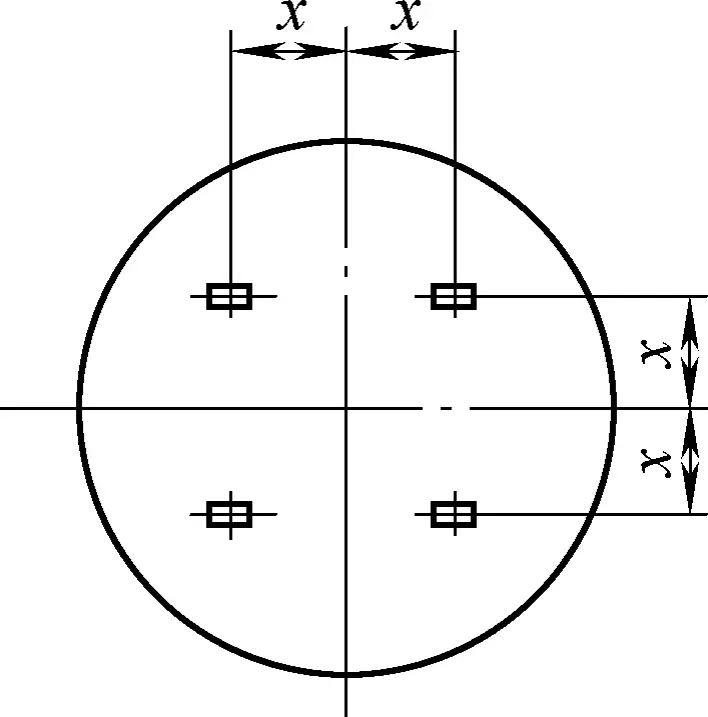

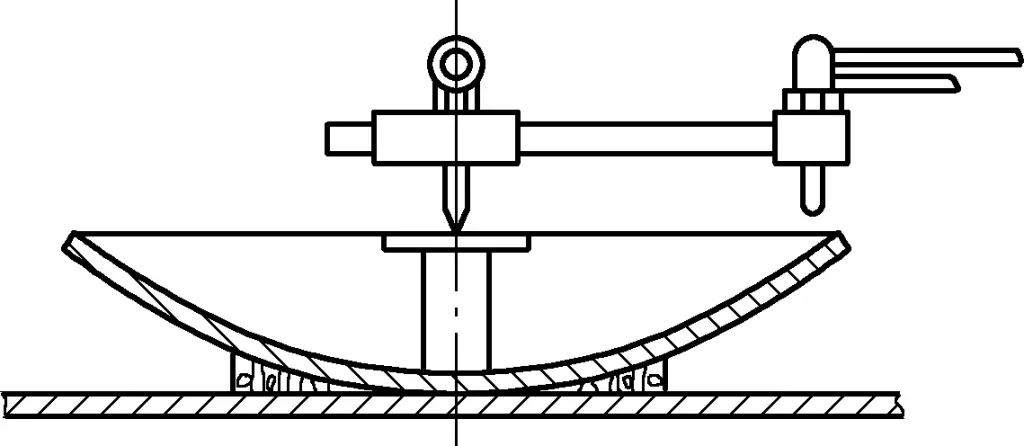

Dado que el cabezal es circular, las coordenadas horizontales y verticales de las cuatro orejetas de elevación deben ser iguales. El propósito de colocar cuatro orejetas de elevación es equilibrar el cabezal durante la elevación y permitir el ajuste fino independiente de cualquier posición. La disposición de las orejetas de elevación se muestra en la figura 42.

3) Método de corte.

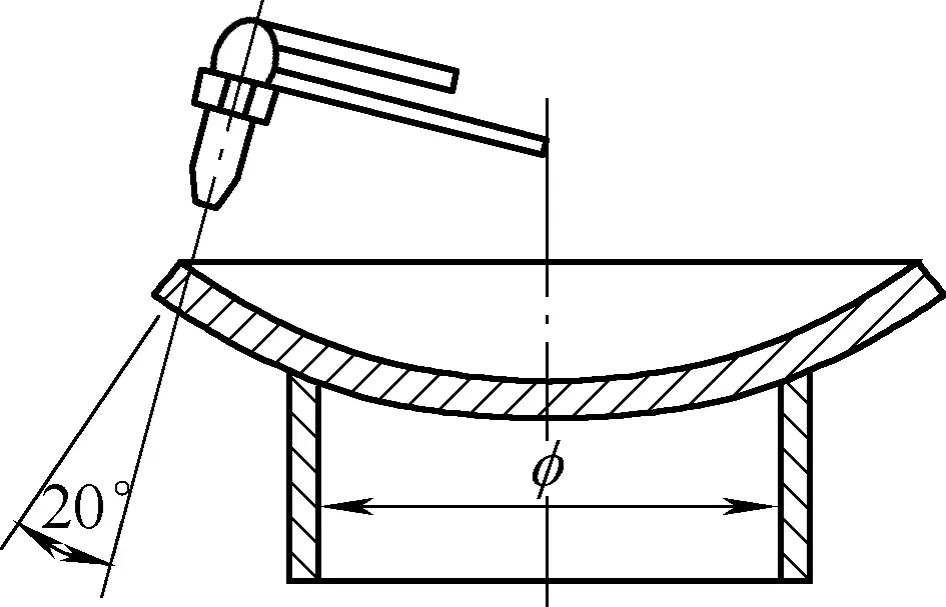

La figura 43 muestra un esquema del método de corte manual. Coloque el cabezal con la línea de corte marcada hacia arriba sobre un cilindro para aumentar su estabilidad y nivelarlo aproximadamente. Durante el corte, incline la boquilla de corte hacia dentro en un ángulo (unos 20°) para cumplir los requisitos de bisel de diseño.

(2) Método de corte directo en círculo perfecto

Cortar directamente en un círculo perfecto significa no tener en cuenta la redondez del cilindro, cortándolo en un círculo perfecto con un tamaño inferior a 4 mm del diámetro del diseño. Es 4 mm más pequeño que el diámetro del diseño, dejando un hueco de 2 mm a cada lado. Aunque este hueco está predeterminado, dado que el cilindro puede no ser un círculo perfecto, podría no encajar debido a una ovalidad excesiva. En este caso, se puede utilizar un bloque de cadena para reducir el eje largo y aumentar el eje corto para que encaje.

Tras el ajuste, es posible que algunas zonas no tengan holgura, mientras que otras pueden tener holguras demasiado grandes para soldar. En este caso, además de seguir utilizando un taco de cadena para ajustar la holgura, también se puede utilizar hierro en cuña para ajustarla, asegurándose de que la holgura más grande sea soldable.

En la figura 44 se muestra el método de corte de un círculo perfecto con una cortadora circular. Después de marcar la línea en el suelo, se puede utilizar el ranurado por aire para el corte, permitiendo que la boquilla de corte se incline hacia fuera para cortar el ángulo de bisel de una sola vez, o se puede utilizar la cortadora para el corte vertical seguido de un biselado adicional.

(3) Métodos de ajuste del montaje

De acuerdo con los requisitos de diseño, marque la línea de posición de la cabeza en la pared interior del cilindro, entonces la cabeza cortada puede ser izada en el cilindro para el montaje. Durante el montaje, el lado convexo puede mirar hacia arriba o hacia abajo, pero es mejor tener el lado convexo hacia abajo. Esto se debe a que es más fácil alinearse con la línea de posición, ajustar los defectos y realizar la soldadura por puntos.

Durante la soldadura, se puede realizar primero una soldadura por puntos en la posición de la línea y, a continuación, continuar con las soldaduras posteriores. Durante el montaje, pueden tratarse diversos defectos mediante los siguientes métodos.

1) Al empezar a ensamblar y soldar, es posible que no encaje bien debido a una ovalidad excesiva, por lo que debe ajustarse la ovalidad antes del montaje. La figura 45a muestra el método de utilizar un taco de cadena para ajustar las grandes holguras y la ovalidad, es decir, acercando en la dirección del eje largo para reducir la zona de gran holgura.

Además, debido a la excesiva ovalidad local, puede que siga sin encajar bien. La figura 45b muestra el método de utilizar el hierro en cuña para ajustar los defectos de entrada, es decir, reducir el área con gran cobertura mediante la acción del hierro en cuña para que encaje.

2) Cuando la posición del cabezal es ligeramente demasiado alta, se puede ajustar martillando con un mazo; cuando es significativamente demasiado alta, se puede presionar hacia abajo utilizando el método del hierro de cuña mostrado en la Figura 45c o ajustar utilizando el método del bloque de cadena mostrado en la Figura 45d.

1-Ajustar huecos grandes

2-Ajustar la ovalidad antes del montaje

3) Cuando la posición del cabezal es demasiado baja, puede levantarse utilizando el método de elevación excéntrica para alinearlo con la línea marcada antes de fijarlo con soldadura por puntos, como se muestra en la figura 45e.

4) Si el hueco de montaje es demasiado pequeño y difícil de mover, se puede utilizar el corte por gas para el microcorte.

5) Si el hueco local es demasiado grande después del ensamblaje, haciendo imposible la soldadura, se puede utilizar el método del bloque de cadena para acercar el diámetro con el hueco grande, reduciendo el hueco, mientras que el área del hueco pequeño también se expandirá.

3. Montaje de escaleras de caracol para tanques de almacenamiento

La escalera de caracol es un accesorio en el tanque de almacenamiento, con una estructura cilíndrica en espiral. La producción de la escalera de caracol incluye principalmente tres aspectos: en primer lugar, el cálculo del tamaño ampliado de la escalera de caracol, en segundo lugar, la soldadura de montaje, y en tercer lugar, la instalación.

El cálculo correcto del tamaño expandido de la escalera de caracol es la premisa para asegurar la calidad de la estructura, y la soldadura de montaje es el factor principal para asegurar la instalación. Por lo tanto, antes de cortar la escalera de caracol, las dimensiones del dibujo deben ser cuidadosamente revisadas, y el tamaño expandido exacto debe ser calculado a través del diseño, mientras se domina el método de montaje correcto para asegurar la calidad del montaje.

(1) Corte ampliado

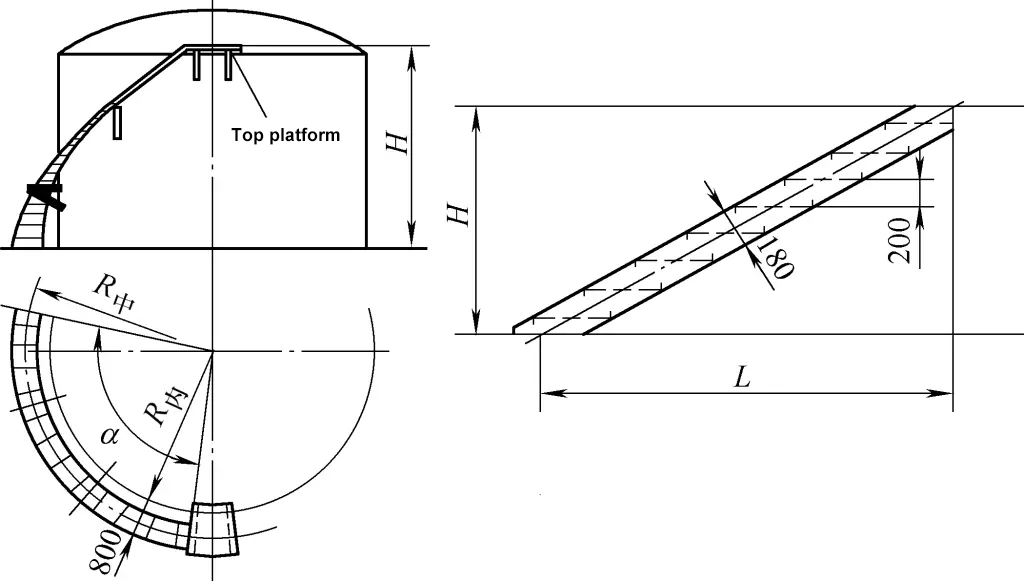

Desde el punto de vista de la estructura de la escalera de caracol, las líneas centrales de sus dos placas laterales y la línea central de la placa de rodadura pueden imaginarse como una superficie helicoidal recta. La línea central de la placa de rodadura es la generatriz de la superficie helicoidal. La expansión de la superficie helicoidal derecha es una superficie anular circular mayor que el radio del depósito, que es el radio del arco de formación durante el montaje de la escalera de caracol.

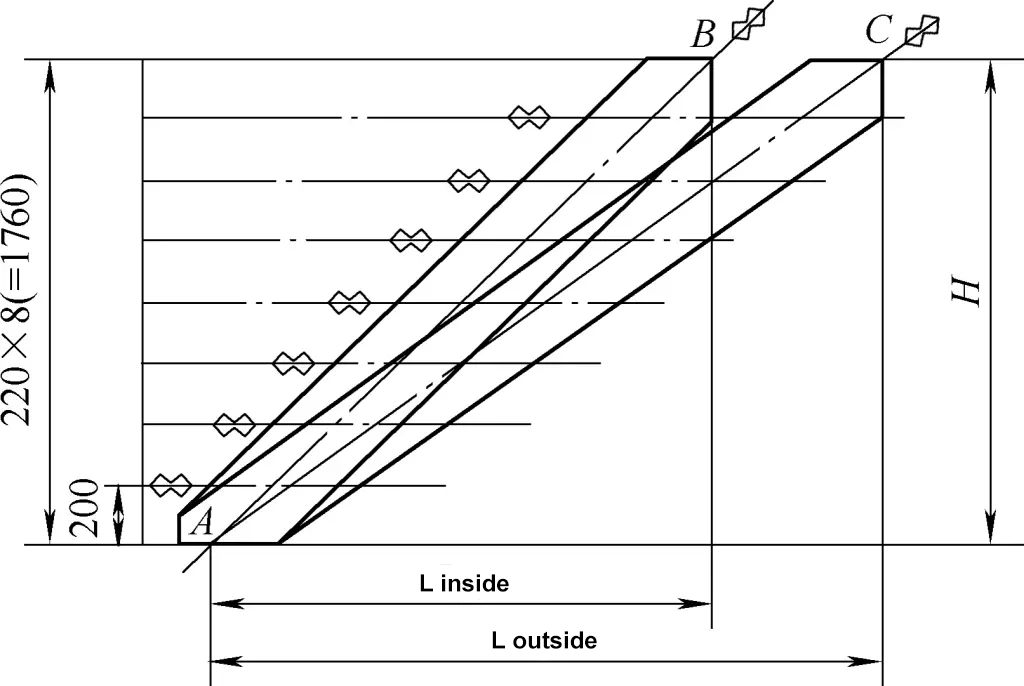

En la figura 46 se muestra la escalera de caracol del depósito de almacenamiento. En la vista en planta, el ángulo α contenido en la escalera de caracol se denomina ángulo envolvente de la escalera de caracol, H es la altura de la escalera de caracol y L es la longitud de arco contenida en el rango del ángulo α en la línea central de la escalera de caracol. Dado que el ángulo de subida de la línea central de la escalera de caracol es constante, su línea central debe expandirse en una línea recta.

La línea central de la placa de la banda de rodadura debe cumplir dos condiciones: en primer lugar, cada línea central en la vista en planta debe estar en la línea radial que pasa por el centro del tanque, y en segundo lugar, los dos extremos de la línea central de la placa de la banda de rodadura deben estar en la línea central de las placas laterales interior y exterior y en el mismo plano horizontal. Por lo tanto, las tres líneas centrales de las placas laterales y de la placa de rodadura son los datos principales para el corte expandido y el montaje de la escalera de caracol. La expansión y el marcado de las placas laterales de la escalera de caracol se muestran en la figura 47.

Entre ellos, Linterior y Lexterior son las longitudes de arco plano de las líneas centrales de las placas laterales interior y exterior dentro del intervalo de ángulos de envoltura, H es la altura de la escalera de caracol, y AB y AC son las longitudes expandidas de las líneas centrales de las placas laterales interior y exterior. Las fórmulas de cálculo de parámetros como Linterior, Lexterior, H, y α pueden encontrarse en las técnicas de operación de curvado por laminación de componentes en espiral.

De acuerdo con la anchura requerida de las placas laterales en el dibujo (generalmente unos 180 mm), marque las líneas de borde de las placas laterales a ambos lados de la línea central, y se puede marcar la plantilla de unión de las placas laterales interior y exterior.

Divida la altura H de la escalera de caracol en partes iguales según la altura entre cada dos placas de huella (generalmente 200-240 mm), y trace líneas horizontales. Los segmentos de línea obtenidos en las placas laterales son las líneas centrales de ensamblaje de la placa de rodadura y las placas laterales interior y exterior. La altura de los extremos superior e inferior debe ajustarse en función de la conexión con la plataforma, lo que debe tenerse especialmente en cuenta durante el trazado y la fabricación de la escalera de caracol.

(2) Soldadura de montaje

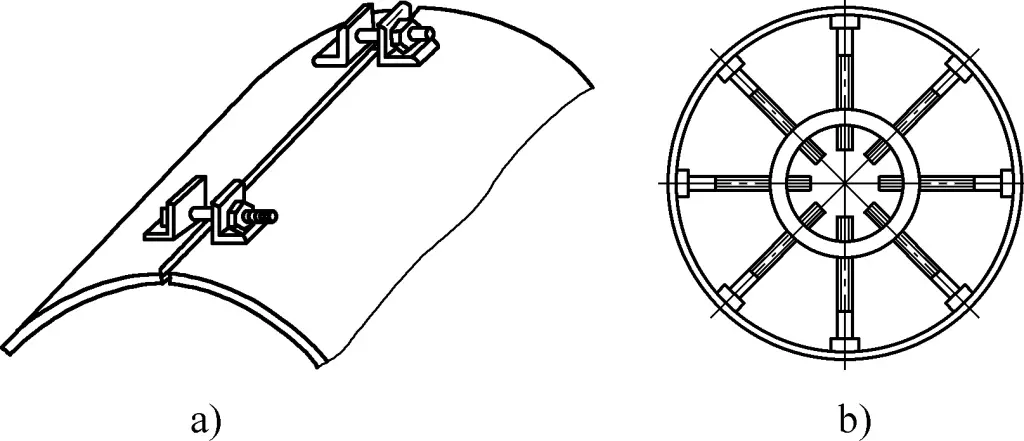

Una vez prensada y conformada la placa de la escalera de caracol, se puede proceder a su montaje. Antes del ensamblaje, las dos placas laterales deben enderezarse, ya que las placas laterales no rectas afectarán a la precisión del marcado y el ensamblaje. Si las condiciones lo permiten, las placas laterales se pueden laminar en una cama de laminación según la dirección vertical después del conformado.

Marque las líneas de montaje de la placa de rodadura en las placas laterales interior y exterior de acuerdo con las dimensiones de la disposición, como se muestra en la figura 48a. Generalmente, montar primero la placa lateral exterior requiere menos trabajo que montar primero la placa lateral interior. Después de colocar y soldar la placa central en la placa lateral exterior de acuerdo con la línea, utilice una regla de doblado para asegurarse de que la placa de la banda de rodadura y la placa lateral están verticales, y fije todas las placas de la banda de rodadura con soldadura por puntos desde el centro hacia ambos lados.

A continuación, levante las placas laterales y siga fijando las placas de rodadura con soldadura por puntos desde el centro hacia ambos lados según la línea. Durante el proceso de soldadura por puntos, utilice abrazaderas para fijar las placas laterales formando un círculo en la línea del arco de formación, y asegúrese de que la línea central de la placa de la banda de rodadura se encuentra en la línea radial del radio del arco, como se muestra en la Figura 48b.

1, 5-Línea central de la placa de rodadura

2, 6-Placa de rodadura

3, 7-Placa lateral

4-Línea central de la placa lateral

8-Pinza de fijación

El molde de montaje puede adoptar la forma mostrada en la figura 49 u otras formas.

Después de todo el conformado, se puede acolchar la diagonal de la escalera de caracol para darle una cierta torsión y, a continuación, realizar la soldadura. El reverso se suelda con la misma operación. Para que la escalera de caracol sea fácil de encofrar y precisa durante la instalación, el pasamanos de la escalera de caracol se instala generalmente después de colocar la escalera de caracol.

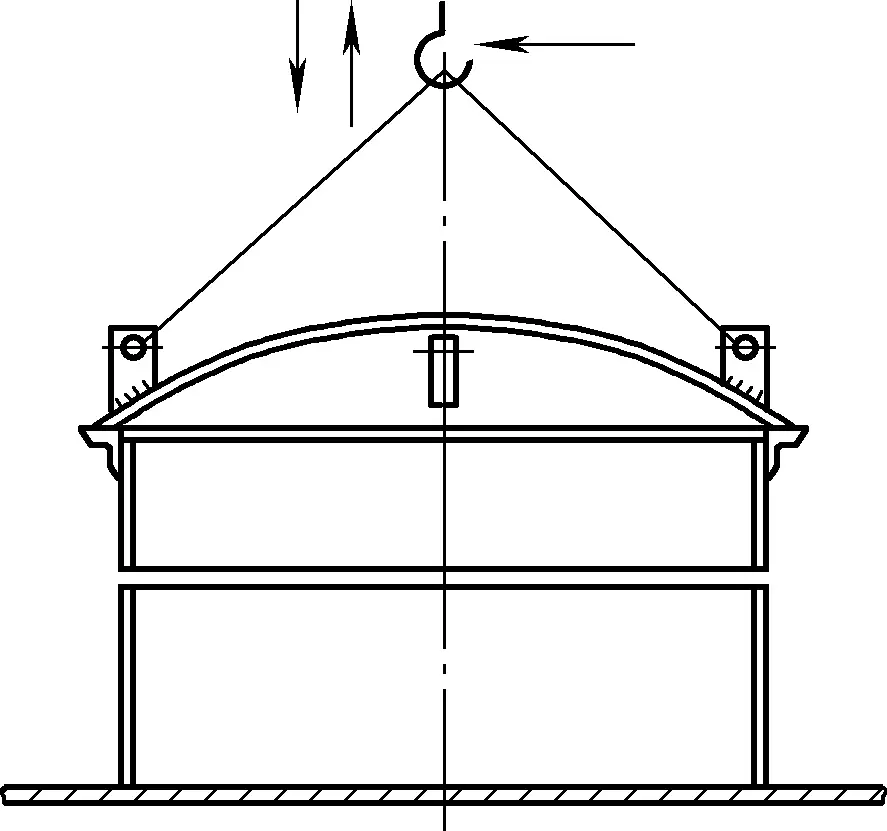

(3) Instalación

La instalación de la escalera de caracol suele consistir en la fijación de la parte superior con una cable metálico y ajustando la parte inferior con un taco de cadena, como se muestra en la figura 50.

Durante el izado, ensamble primero las dos placas laterales de la parte superior con pernos. Durante el montaje, se puede utilizar la cooperación de una grúa y un bloque de cadena para insertar los pernos en la parte superior y, a continuación, utilizar el bloque de cadena para colocar gradualmente la escalera de caracol. Siempre que el tamaño del corte y el montaje sean correctos, una vez colocada la parte superior, la escalera de caracol puede girar de forma natural hasta su forma y posición debido a la tensión formada por la soldadura a medida que el bloque de cadena desciende gradualmente.

4. Montaje de depósitos esféricos

La división del aspecto de los tanques esféricos es la misma que la de un globo terráqueo, que puede dividirse en bandas ecuatoriales, dos zonas templadas y regiones polares. Un tanque esférico completo suele requerir múltiples segmentos esféricos conectados y soldados entre sí.

Los diferentes tamaños y usos de los tanques esféricos tienen diferentes métodos de soporte, incluyendo columnas de soporte en la posición ecuatorial y soportes en el fondo del tanque esférico. Debido al gran diámetro de los tanques esféricos, su giro, izado y transporte durante la instalación son muy difíciles, por lo que generalmente se utiliza el método a granel para la instalación.

Aunque los procedimientos de montaje de los tanques esféricos de diferentes diámetros y métodos de soporte varían, el proceso de montaje suele ser coherente. El montaje general de los tanques esféricos sigue el proceso de: montaje de cimientos → montaje de andamios → montaje de columnas de soporte (o soportes) → montaje del tanque esférico → inspección → tratamiento térmico → montaje de diversos accesorios del tanque esférico (como escaleras de caracol, barandillas, etc.) → pruebas.

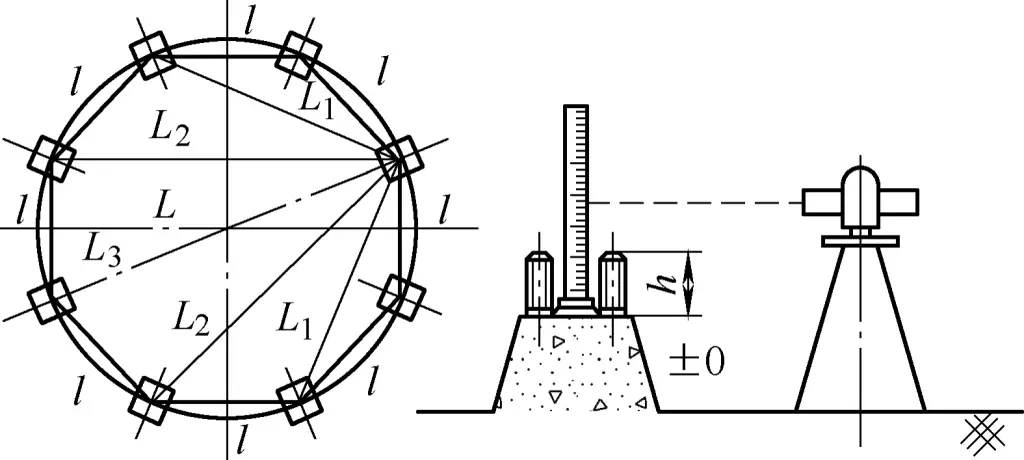

La figura 51 muestra los elementos y métodos de inspección para los cimientos de un determinado tanque esférico. Para la cimentación de un tanque esférico con columnas de soporte en la posición ecuatorial, las dimensiones geométricas, la elevación, los pernos de anclaje, etc., de cada parte de la cimentación del tanque esférico deben comprobarse de acuerdo con los requisitos de diseño antes de izar las columnas de soporte. Sólo después de pasar la inspección se puede proceder al izado.

La tabla 3 muestra los puntos de inspección y las tolerancias para los cimientos de un tanque esférico. Del mismo modo, la cimentación apoyada en la posición inferior del tanque esférico también debe inspeccionarse antes de pasar al siguiente proceso.

Tabla 3 Elementos de inspección y tolerancias para los cimientos de un depósito esférico (unidad: mm)

| Elementos de inspección | Tolerancias | Observaciones |

| Distancia entre pernos de anclaje | ±2 | - |

| Longitud de cuerda entre columnas de soporte | ±1 | l |

| Longitud de cuerda radial entre columnas de soporte | ±2 | L1~4 |

| Diámetro longitud entre columnas de soporte | ±3 | L |

| Nivelación de la superficie de cimentación de la columna de apoyo | ±2 | - |

| Longitud efectiva de los pernos | 0~+2 | h |

(1) Métodos de montaje de depósitos esféricos

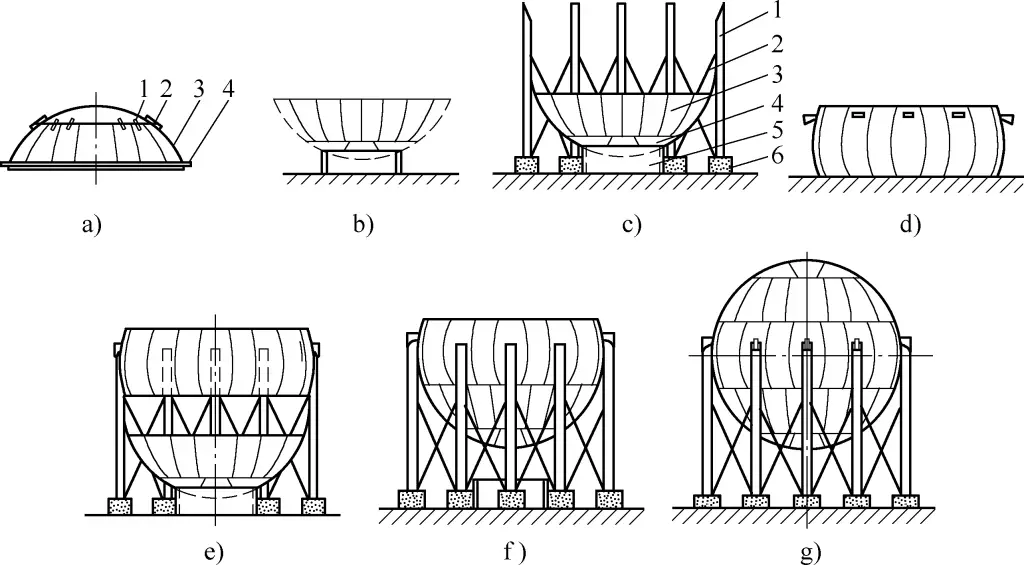

Aunque los tanques esféricos se instalan utilizando el método a granel, los métodos de montaje varían en función del diámetro del tanque esférico. En general, existen tres métodos: método de montaje en banda, método de montaje en semiesfera y método de montaje en segmento.

1) Método de montaje de la banda

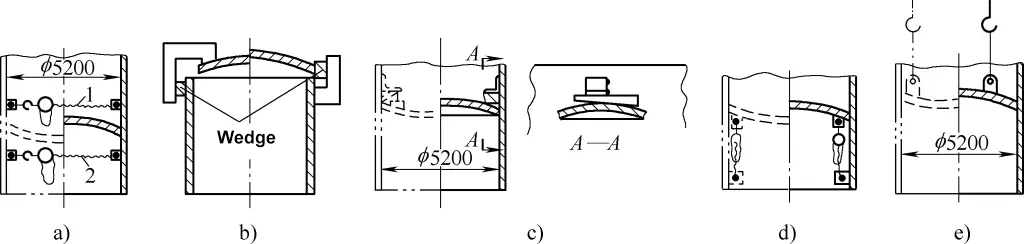

Ensamblaje de banda dividida, también conocido como banda anular o ensamblaje segmentado. Consiste en dividir toda la esfera en cinco partes: banda ecuatorial, zona templada superior, zona templada inferior, casquete polar superior y casquete polar inferior. En primer lugar, se sueldan los pétalos de la esfera en estas cinco partes en la plataforma de tierra, después se ensamblan las zonas templadas superior e inferior y los casquetes polares en la plataforma del emplazamiento, se apoyan temporalmente y se sueldan los pilares del depósito de la esfera y las bandas.

Este método es adecuado para el ensamblaje global de tanques de esfera pequeños y medianos con un diámetro inferior a 12 m. El proceso de montaje de banda dividida se muestra en la Figura 52, y las regulaciones del proceso para el montaje segmentado de tanques de esfera se muestran en la Tabla 4.

a) Montaje de la sección inferior

b) Sección inferior situada en el centro de los cimientos

c) Parte del pie del pilar fijada a los cimientos

d) Sección media de la banda ecuatorial

e) Pie de columna y conjunto ecuatorial

f) Sección inferior y conjunto ecuatorial

g) Sección superior y conjunto ecuatorial

a) En la figura:

1-Capuchón polar

2-Placa de refuerzo

3-Zona templada

4-Aro de refuerzo

c) En la figura:

Pie de 1 columna

2-Tie rod

3-Zona templada baja

4-Capuchón polar inferior

Marco de placa de 5 anillos

6-Fundación

Cuadro 4 Normas de proceso para el montaje segmentado de tanques esféricos

| Número de serie | Contenido del proceso | Equipamiento |

| 1 | Premontaje de segmentos: ① Premontaje de la banda ecuatorial; ② Premontaje de las zonas templadas superiores e inferiores; ③ Premontaje de los casquetes polares superior e inferior y fijación con placas de refuerzo, soldadura de posicionamiento. | Plataforma de montaje, camión grúa de 50 t, soldadora AX-320 |

| 2 | Conjunto de secciones superior e inferior: ① Ensamblaje del casquete polar superior y la zona templada superior; ② Ensamblaje del casquete polar inferior y la zona templada inferior | Plataforma de montaje, camión grúa de 50 t, soldadora AX-320 |

| 3 | Soldadura: ① Soldadura por costura longitudinal y circunferencial de las secciones superior e inferior; ② Soldadura de la costura longitudinal de la banda ecuatorial. | Soldadora de CO2 |

| 4 | Instalación de la sección inferior: Eleve la sección inferior hasta el centro de instalación, voltéela y colóquela sobre la almohadilla, asegurándose de que la cara del extremo de la interfaz esté horizontal. | 127t camión grúa, instrumento de medición de nivel |

| 5 | Instalación de los pies de columna: Primero instale 5 pies de columna a intervalos, ajuste la verticalidad y apriete los pernos de anclaje. | Camión grúa de 120 t, instrumento de medición de nivel |

| 6 | Conjunto de banda ecuatorial y pie de columna: ① Izar lentamente la banda ecuatorial en equilibrio, soldar con los pies de columna erguidos, mantener el nivel de los puertos superior e inferior; ② A continuación, instale los 5 pies de columna restantes, ajuste la verticalidad y posicione la soldadura con la banda ecuatorial | Camión grúa de 120 t, instrumento de medición de nivel, soldadora AX-320 |

| 7 | Cierre de la sección inferior y la banda ecuatorial: izar la sección inferior para cerrarla con el puerto inferior de la banda ecuatorial, después de que la costura circunferencial cumpla los requisitos, utilizar una abrazadera para conectar y fijar, y realizar la soldadura de posicionamiento. | Camión grúa de 120 t, instrumento de medición de nivel, soldadora AX-320 |

| 8 | Cierre de la sección superior y de la banda ecuatorial: izar la sección superior para cerrarla con el puerto superior de la banda ecuatorial, después de que la costura circunferencial cumpla los requisitos, realizar la soldadura de posicionamiento. | Camión grúa de 120 t, instrumento de medición de nivel, soldadora AX-320 |

| 9 | Soldadura: Costuras circunferenciales superior e inferior de la banda ecuatorial, costuras interior y exterior. | Soldadora de CO2 |

| 10 | Inspección de soldaduras: Inspección radiográfica y de detección de defectos e inspección de soldaduras superficiales. | Detector de defectos por ultrasonidos, máquina de rayos X |

| 11 | Prueba hidrostática | Camión bomba de agua |

2) Método de ensamblaje hemisférico

El método de montaje de semiesferas consiste en prefabricar dos semiesferas e izarlas para formar una esfera completa in situ. Este método es adecuado para el montaje de tanques esféricos pequeños y medianos con un diámetro inferior a 10 m.

3) Método de ensamblaje de los pétalos

In situ, los pétalos o los multipétalos premontados se izan directamente para formar una esfera completa. Este método es adecuado para grandes tanques de esferas y puede ahorrar grandes equipos de izado. El proceso se muestra en la Figura 53, y las normas del proceso de fabricación de los pétalos de esfera se muestran en la Tabla 5. Cuando se suelda completamente el tanque de esfera, las soldaduras deben someterse a la inspección de detección de defectos 100%.

a) Conjunto de pie de columna

b) Izado de un solo pétalo de la banda ecuatorial

c) Una vez finalizado el montaje del pétalo único de la banda ecuatorial, montar la columna central.

d) Doble ensamblaje de los pétalos de la zona templada

e) Elevación de la zona templada inferior

f) Elevación de la zona templada superior

g) Montaje del casquete polar

h) Elevación del casquete polar superior

i) Elevación del casquete polar inferior

Cuadro 5 Normas del proceso de fabricación de pétalos de esfera

| Número de serie | Contenido del proceso | Equipamiento |

| 1 | Disposición: ① Hacer placa de corte inicial y plantilla de arco para pétalos de esfera; ② Hacer plantilla de cubierta (plantilla tridimensional); ③ Utilizar la plantilla de corte inicial en la placa de acero. Marcar 2-3 espacios en blanco | |

| 2 | Corte: Hacer una pista de plantilla de acuerdo con la línea de arco en blanco para el corte | Máquina de corte semiautomática |

| 3 | Prensado y conformado de prueba: Prensado en frío | 6000kN prensa hidráulica |

| 4 | Recorte de plantillas: ① Utilizar una plantilla tridimensional para marcar y corregir en las piezas formadas; ② Hacer una segunda plantilla de corte basada en la cantidad de corrección. | Soplete de corte por aspiración |

| 5 | Corte: Utilice la plantilla de corte formal para marcar y cortar de acuerdo con la cantidad, y corregir la pista de la plantilla. | Máquina de corte semiautomática |

| 6 | Formación de la prensa: Prensado según los parámetros de funcionamiento durante el prensado de prueba | 6000kN prensa hidráulica |

| 7 | Inspección de la curvatura de los pétalos de la esfera: Colocar en una plantilla en forma de arco y medir con una plantilla de arco. | |

| 8 | Corrección: Corregir las desviaciones de curvatura para cumplir las normas. | Prensa hidráulica de 6000 kN |

(2) Técnicas operativas para el montaje de tanques esféricos

Aunque el tamaño y las especificaciones de los tanques esfera varían, y los diferentes tamaños y especificaciones de los tanques esfera utilizan diferentes métodos de ensamblaje, algunas técnicas operativas en el proceso de ensamblaje son las mismas, principalmente en los siguientes aspectos.

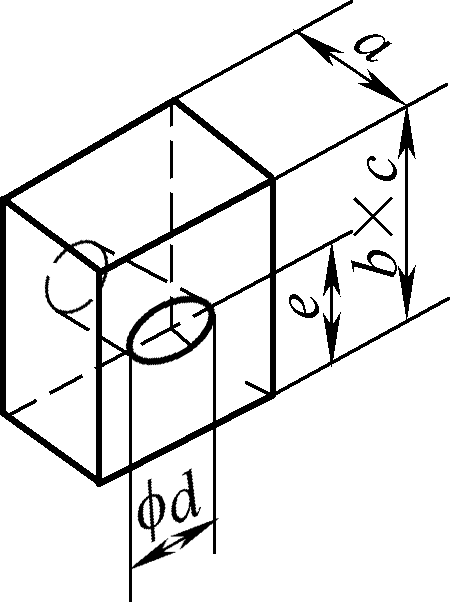

1) Soldadura de ensamblaje de los casquillos cuadrados de la placa esférica

Antes del izado, la placa de la coraza de la esfera debe soldarse con tapas cuadradas (las tapas cuadradas para el izado se sueldan por los cuatro lados). Las tapas cuadradas son herramientas auxiliares importantes para el montaje de tanques esféricos (véase la Tabla 6 para su estructura y selección), además de su función de izado, también se pueden utilizar con abrazaderas en forma de H para fijar la placa de la cáscara y ajustar los huecos, la desalineación y otros aspectos (las abrazaderas utilizan soldadura de tres lados para las tapas cuadradas).

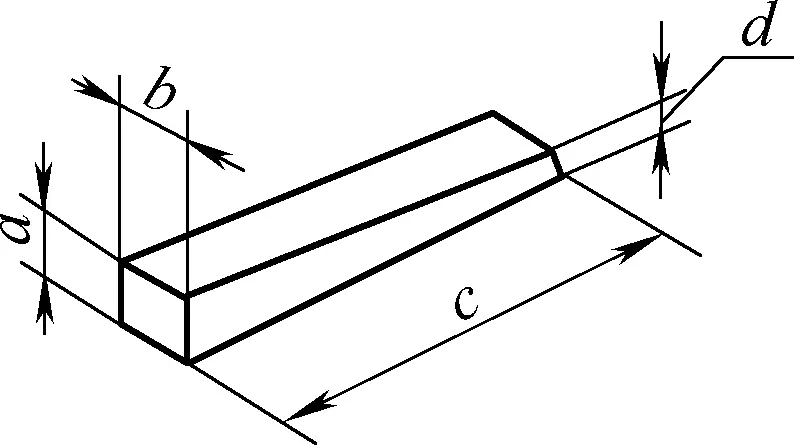

Tabla 6 Selección de especificaciones para tapas cuadradas, pasadores cónicos y hierros en cuña (unidad: mm)

Diagrama esquemático | Especificaciones del depósito esférico | Dimensiones | |||||

Diámetro interior | Grosor de la pared | a | b | c | d | ext: e | |

| 12450 | 37 | 30 | 50 | 50 | 30 | 25 |

| 16310 | 38.5 | 19 | 60 | 60 | 20 | 25 | |

| 12410 | 31.4 | 30 | 55 | 55 | 26 | 25 | |

| 21173 | 21 | 30 | 50 | 50 | 30 | 25 | |

| 15400 | 40 | 30 | 50 | 50 | 30 | 25 | |

| 12450 | 37 | 230 | 190 | 30 | 35 | 8 |

| 16310 | 38.5 | 200 | 160 | 22 | 35 | 3 | |

| 12410 | 31.4 | 200 | 190 | 32 | 32 | 8 | |

| 21173 | 21 | 220 | 140 | 30 | 35 | 8 | |

| 15400 | 40 | 250 | 180 | 30 | 35 | 4 | |

| 12450 | 37 | 38 | 38 | 200 | 8 | - |

| 16310 | 38.5 | 32 | 32 | 200 | 3 | - | |

| 12410 | 31.4 | 30 | 30 | 200 | 3 | - | |

| 21173 | 21 | 36 | 36 | 150 | 3 | - | |

| 15400 | 40 | 38 | 38 | 180 | 4 | - | |

La posición de la tapa cuadrada se suelda generalmente en función de las necesidades de montaje. En principio, se sueldan cuatro para las costuras verticales y dos para las costuras circunferenciales. Las figuras 54a, 54b y 54c muestran la disposición de las tapas cuadradas para la banda ecuatorial, la zona templada y la zona polar, respectivamente, con requisitos de soldadura iguales a los de la soldadura formal.

Por lo general, las tapas cuadradas deben utilizarse con pasadores cónicos, hierros de cuña y abrazaderas en forma de H para lograr el ajuste de la placa de la coraza. La Tabla 6 proporciona la selección de especificaciones para tapas cuadradas, pasadores cónicos y hierros de cuña para diferentes tamaños de tanques de esfera.

2) Abrazaderas para el montaje del depósito de esfera

En el proceso de montaje y ajuste de los depósitos de esfera, además de las abrazaderas indicadas en la tabla 2, suelen ser necesarias las siguientes abrazaderas en función de sus características.

① Abrazadera en forma de H.

La figura 55 muestra la estructura de la abrazadera en forma de H, que consta de un marco en forma de H 1, una tapa de abrazadera cuadrada 2 y pasadores cónicos 3, 4. Su función principal es ajustar la desalineación, la desalineación de los bordes y los huecos, y conectar las placas adyacentes. Generalmente, se instala un juego cada 1,3 m.

1-Marco rectangular

Tapa cuadrada 2

3, 4-Pin cónico

② Barra de pared.

Como se muestra en la figura 56, la estructura de barra de pared consiste en insertar una viga en I rígida o un canal de acero en una placa de orificio presoldada en la placa de armazón y, a continuación, calzarla firmemente con hierro de cuña para ajustar la desalineación y el desplazamiento.

③ Barra de acero en canal.

Como se muestra en la figura 57, la estructura de la barra de acero de canal implica levantar la placa de armazón y colocarla dentro del acero de canal preposicionado en la placa de armazón inferior. Después del posicionamiento, inserte el pasador cónico a través del orificio de la tapa cuadrada en el acero de canal y calce firmemente para que sirva como ajuste de posicionamiento y desalineación.

④ Caballo de prensa.

Como se muestra en la figura 58, la estructura de caballo de prensa se utiliza cuando es difícil ajustar la desalineación o el desplazamiento local. Se suelda firmemente un hierro vertical dentado en el extremo inferior, y se utiliza hierro de cuña para apretar en el extremo superior, haciendo que se mueva hacia abajo para corregir la desalineación o el desplazamiento.

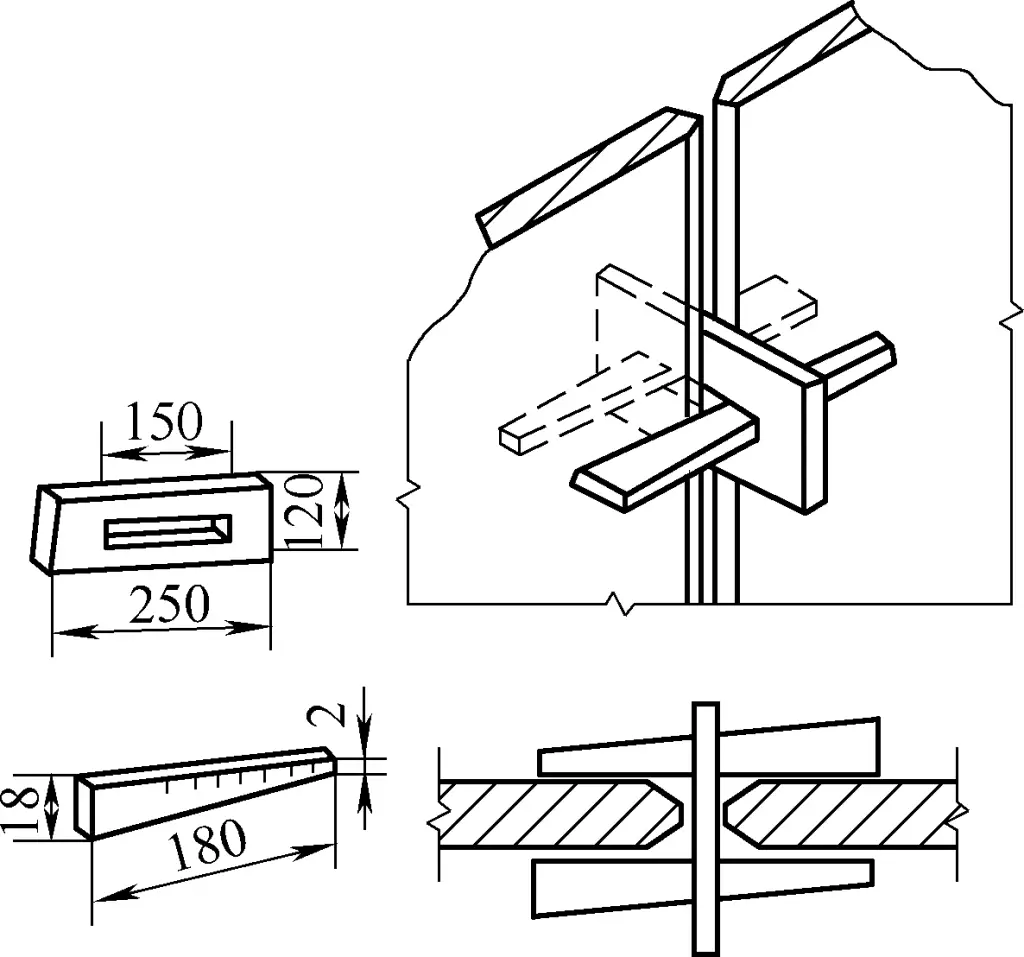

⑤ Barra de prensado de pernos.

Como se muestra en la figura 59, la estructura de barra de prensado con perno implica soldar un perno en el extremo inferior, insertar la barra de prensado en él, colocar una almohadilla en el extremo superior y apretar el perno, haciendo que el extremo superior se mueva hacia abajo de forma natural, corrigiendo la desalineación o el desplazamiento.

1 almohadilla

2 pernos

Barra de 3 pulsaciones

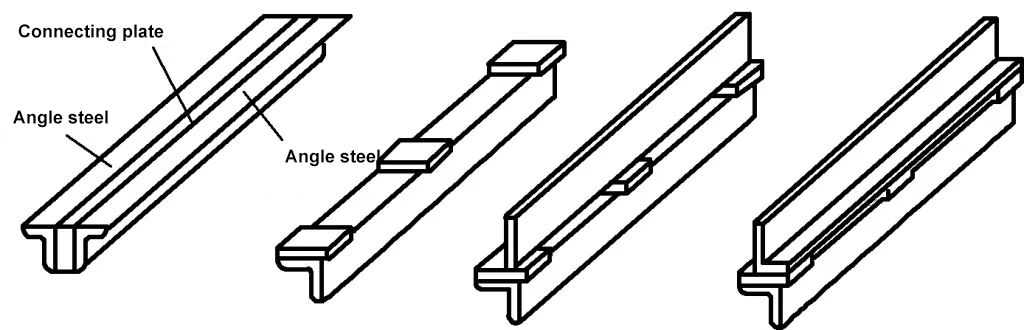

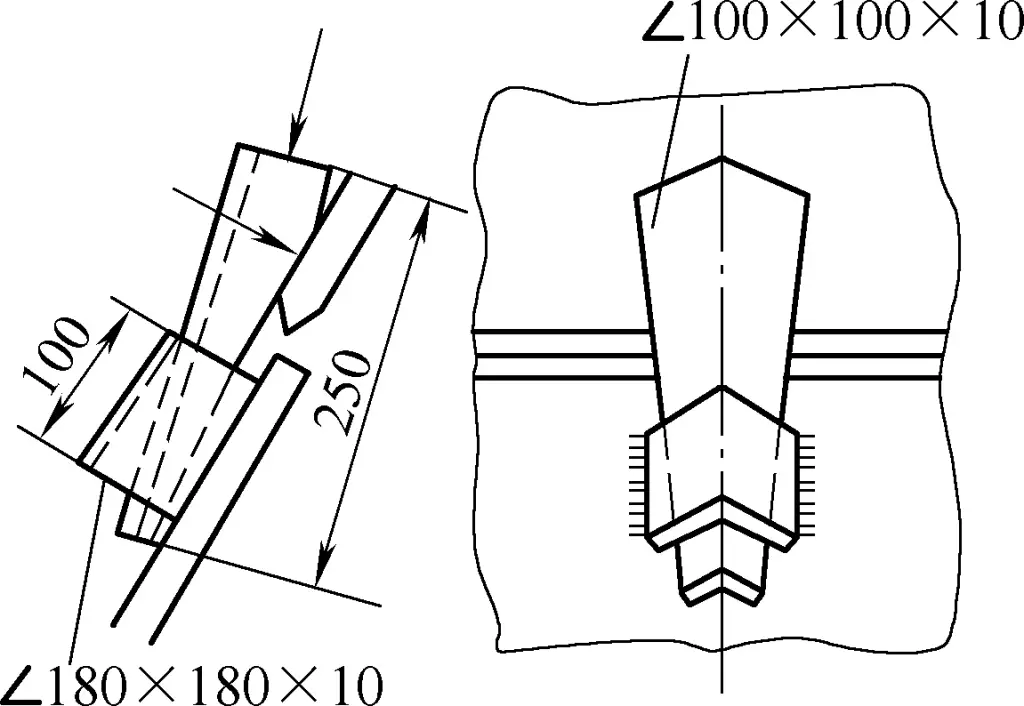

⑥ Acero en ángulo.

Como se muestra en la figura 60, la estructura de acero en ángulo proporciona buenos efectos de ajuste. Cuando la desalineación local o el desplazamiento no pueden corregirse con los métodos anteriores, puede utilizarse acero acodado para el ajuste.

⑦ Pieza de separación.

Como se muestra en la figura 61, la estructura de la pieza de separación garantiza la separación de la junta y también puede ajustar ligeras desviaciones.

V. Inspección de montaje

Después del montaje, las tolerancias geométricas de los componentes de chapa deben someterse a inspecciones mutuas y especiales tras la autoinspección del operario. Los requisitos de tolerancia geométrica varían en función de la ubicación del componente y de la industria del producto. La inspección de las dimensiones y tolerancias geométricas de los componentes de chapa metálica puede utilizar directamente herramientas de medición generales y plantillas, herramientas de medición especiales como varillas de muestreo, o combinarse con niveles, plomadas, niveles e instrumentos verticales.