1. Proceso de ajuste de limas

La operación de utilizar un método de limado para hacer que dos o más piezas coincidentes cumplan unos requisitos técnicos especificados se denomina ajuste de limas.

(1) Selección de piezas de referencia para el ajuste de limas

1) Definición de las piezas de referencia para el encaje de las limas

Las piezas de referencia para el ajuste de limado se refieren a la "pieza plantilla" seleccionada mediante el análisis del proceso antes del ajuste de limado entre todas las piezas de ajuste de limado. Esta pieza, una vez procesada, puede utilizarse como plantilla de medición, cooperando con las herramientas de medición durante el ajuste de limado de otras piezas coincidentes para medir y controlar conjuntamente la precisión de limado de otras piezas coincidentes, completando así de forma precisa y rápida el limado requerido. ajuste precisión.

2) Principios de selección de las piezas de referencia

Las piezas de referencia deben alcanzar más fácilmente los valores requeridos de precisión dimensional, precisión de forma y posición y rugosidad superficial mediante limado que otras piezas coincidentes.

Se prefieren las piezas convexas como piezas de referencia porque, en comparación con las cóncavas, las piezas convexas son más fáciles de medir, es decir, es más fácil controlar su precisión mediante la medición. Como las piezas cóncavas tienen superficies internas, resulta difícil introducir las herramientas de medición, lo que dificulta las operaciones de medición. Si las piezas cóncavas son fáciles de medir, también pueden utilizarse como piezas de referencia para limar el ajuste con las piezas convexas.

(2) Proceso de ajuste de limas

1) Presentación de piezas de referencia

El proceso de ajuste de archivos se divide generalmente en procesos de archivo individual y de ajuste de archivos. El método de limado individual es el descrito anteriormente. Normalmente, el proceso de ajuste de limado es: primero, limar las piezas de referencia. Cuando las piezas de referencia cumplen la precisión dimensional, la precisión de forma y posición y la rugosidad superficial requeridas (la rugosidad superficial de las piezas de referencia suele ser un grado superior a los requisitos técnicos de los planos), finaliza el proceso. En el ajuste de archivos posterior, las piezas de referencia, como piezas de plantilla, ya no pueden procesarse.

2) Presentación de otras piezas coincidentes

Limar otras piezas coincidentes para cumplir los requisitos de precisión de forma y posición y rugosidad de la superficie, dejando el margen de recorte para el ajuste de la lima. Si una pieza cóncava es una pieza coincidente, por lo general, para facilitar el control de la precisión de procesamiento al procesar la superficie interna de una pieza cóncava, es aconsejable elegir superficies externas relevantes de la pieza cóncava como referencias de medición; por lo tanto, la superficie de referencia de contorno de la pieza cóncava debe lograr una mayor precisión de forma y posición.

3) Proceso de ajuste

Utilice la pieza de referencia para comparar y probar otras piezas coincidentes. Mida las piezas coincidentes utilizando el método de la ranura de luz o el método de frotis de tinte para determinar las áreas de limado de las piezas coincidentes. A continuación, combine las herramientas de medición para medir las piezas coincidentes, determinar el margen de recorte y procesar gradualmente para lograr la precisión de ajuste necesaria.

(3) Acerca del ajuste sin contacto

En el ajuste sin contacto, dado que es imposible utilizar piezas de referencia (plantillas de medición) para medir directamente las piezas coincidentes, para lograr la precisión de ajuste requerida, sólo se puede controlar la precisión dimensional y la precisión de forma y posición de todas las piezas de ajuste mediante un meticuloso trabajo de medición.

Para que el trabajo de ajuste de limas sea más eficaz, debe analizarse exhaustivamente el impacto de los errores de forma y posición en las dimensiones funcionales, y las piezas de referencia deben utilizarse como plantillas para el trabajo comparativo en la medida de lo posible. Mediante una observación cuidadosa y una medición precisa, se llevan a cabo los ajustes y el ajuste de prueba de las piezas coincidentes.

Además, para realizar un ajuste sin contacto satisfactorio, se necesita una buena capacidad de observación y sensibilidad manual durante el ajuste de prueba. Las técnicas para utilizar calibradores afilados pueden ayudar en gran medida a realizar correcciones durante la adaptación de limas. Estas habilidades requieren exploración, resumen y acumulación de experiencia.

(4) Sobre la medición y el control de la simetría en el archivado

Tras su procesamiento, las piezas de ajuste requieren que la rectitud y la planitud del contorno cumplan determinados requisitos de precisión.

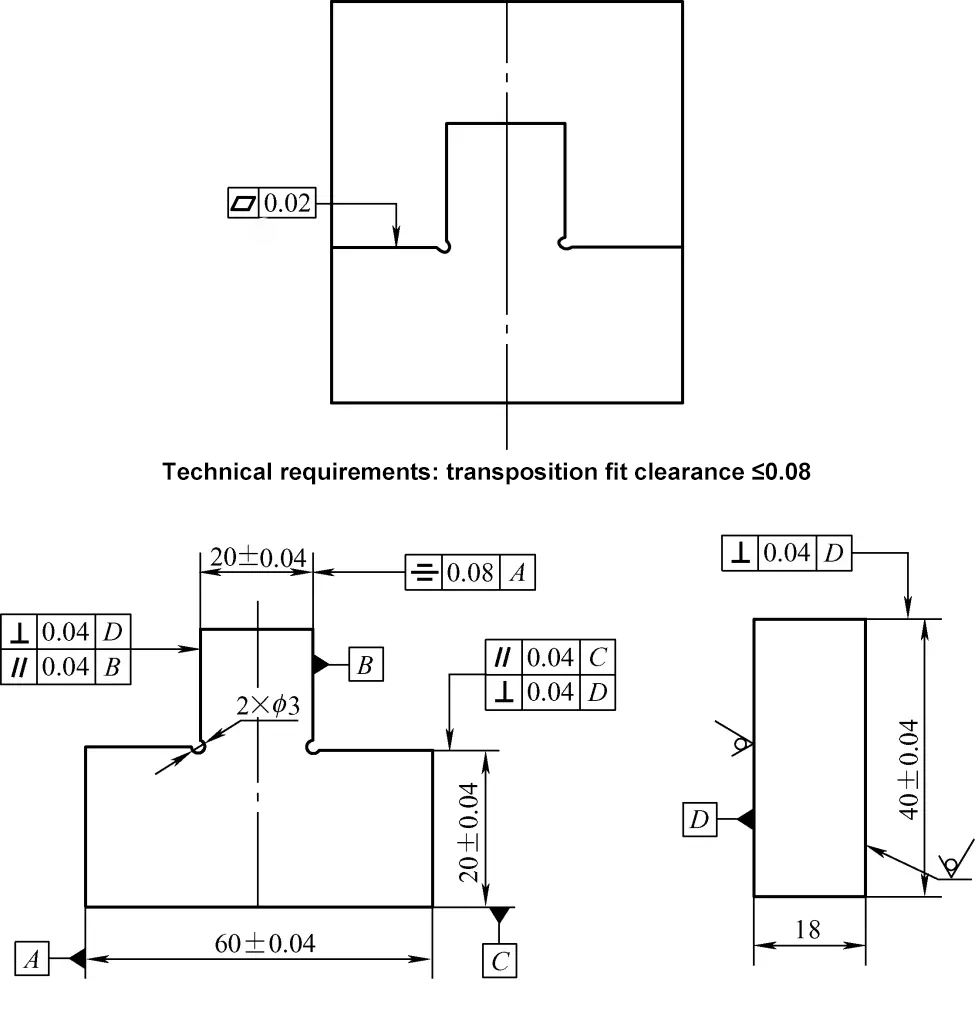

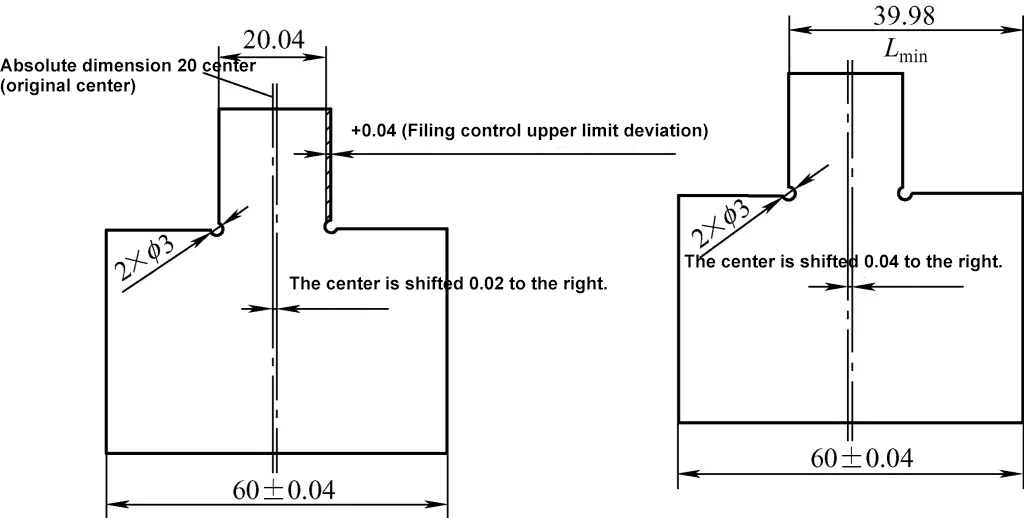

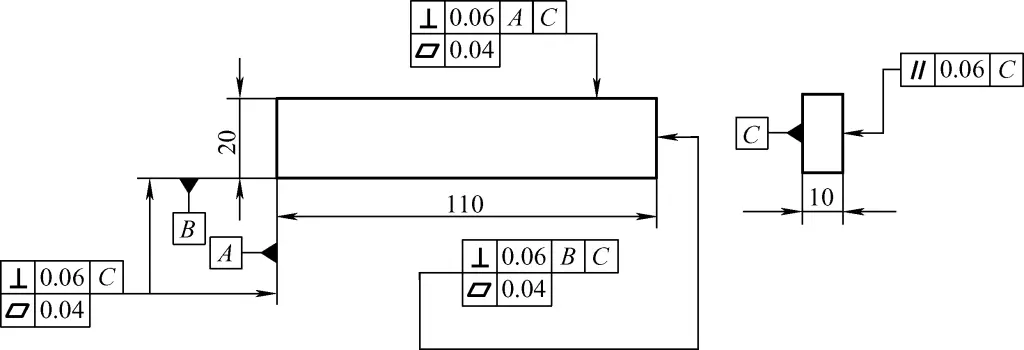

Para las piezas de ajuste simétrico, suele ser necesario el ajuste por rotación. Si los requisitos de simetría no se cumplen durante el procesamiento individual, la planitud del contorno después del ajuste tendrá dificultades para cumplir la precisión requerida, especialmente después de la rotación, donde la planitud del contorno no puede garantizarse, como se muestra en la Figura 1. Por lo tanto, el orden de procesamiento debe organizarse razonablemente y la simetría debe controlarse mediante mediciones. Por lo tanto, el orden de procesamiento debe organizarse razonablemente y la simetría debe controlarse mediante mediciones.

1) Tramitación de la orden

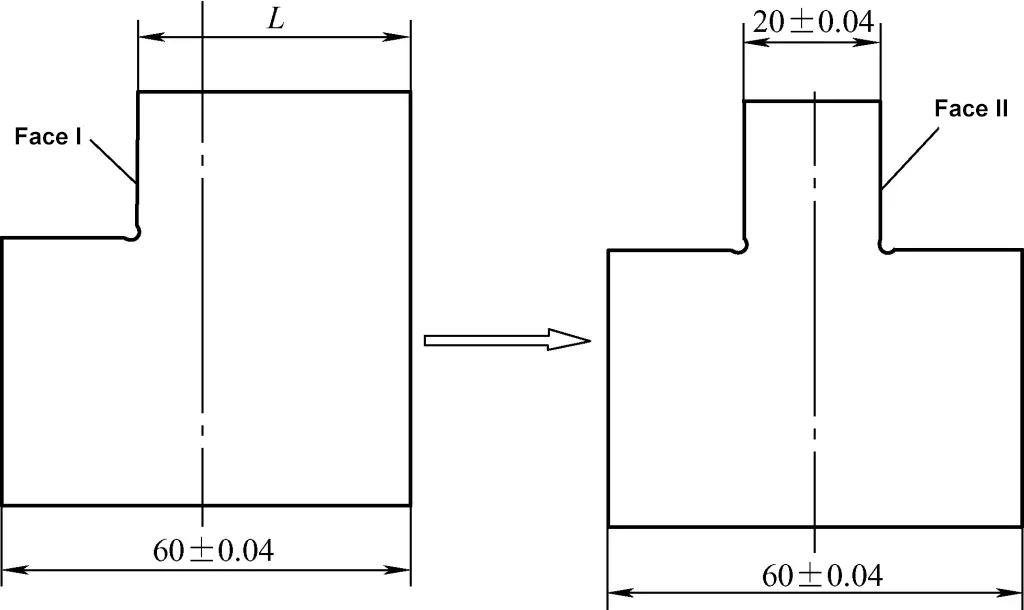

Como se muestra en la Figura 1, para asegurar la simetría del saliente (dimensión 20) con la referencia A (ver Figura 1), el procesado debe retener material en un lado (ver Figura 2) en lugar de serrar todo el material de ambos lados del saliente. Controle la cota L en la superficie limada I. Cuando la cota L cumpla los requisitos (como se describe a continuación), sierre el material restante de este lado y controle simultáneamente la superficie limada II a (20±0,04)mm.

2) Medición del error de simetría

Desde la perspectiva del mecanizado de limado, el error de simetría se refiere a la desviación entre el plano central de las dos superficies mecanizadas y el plano central teórico tras el mecanizado de limado.

Como se muestra en la figura 1, para la pieza, la tolerancia de simetría del saliente (20±0,04) mm con respecto al punto de referencia del eje A es de 0,08 mm. Como se muestra en la figura 3, para asegurar este requisito de simetría, es necesario garantizarlo mediante la medición indirecta de la dimensión L.

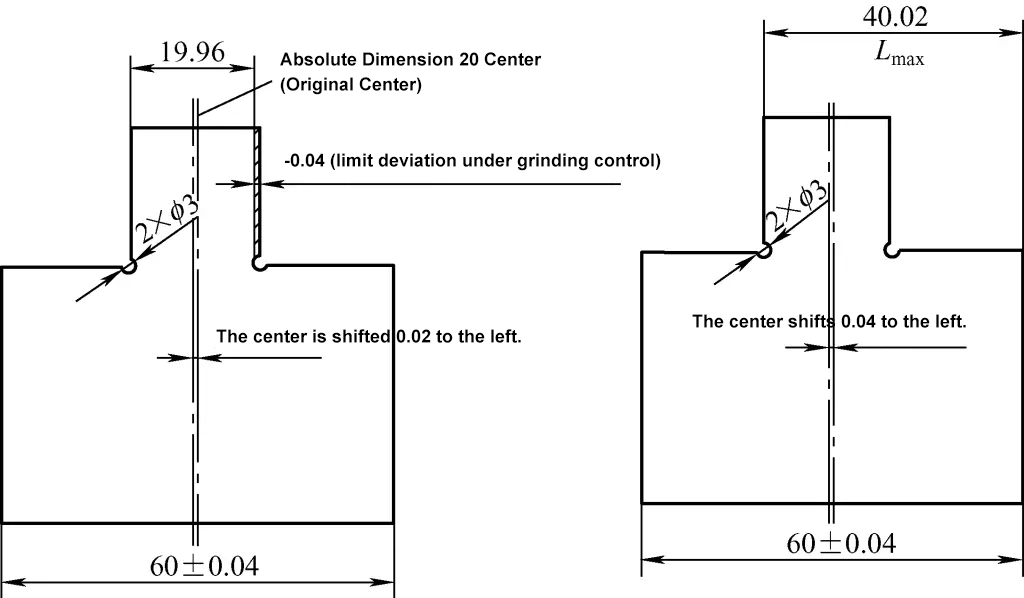

① Dimensión máxima de control Lmax.

Como se muestra en la figura 4, bajo el control del limado de las dimensiones del jefe, la desviación del límite inferior es de 19,96 mm, lo que resulta en un desplazamiento original del centro izquierdo de 0,02 mm. La tolerancia de simetría actual es de 0,08 mm. De acuerdo con el concepto de tolerancia de simetría, la desviación izquierda máxima permitida del plano central del saliente es de (0,02 + 0,02) mm. Por lo tanto, la dimensión de control Lmax = 40,02 mm.

② Dimensión mínima de control Lmin.

Como se muestra en la figura 5, después de limar la dimensión del saliente hasta la desviación límite superior de 20,04 mm, la desviación central derecha original es de 0,02 mm. La tolerancia de simetría actual es de 0,08 mm. De acuerdo con el concepto de tolerancia de simetría, la desviación derecha máxima permitida del plano central del saliente es de (0,02 + 0,02) mm. Por lo tanto, la dimensión de control Lmin = 39,98 mm.

2. Ejemplo de análisis de limado y encaje de piezas - Primera parte

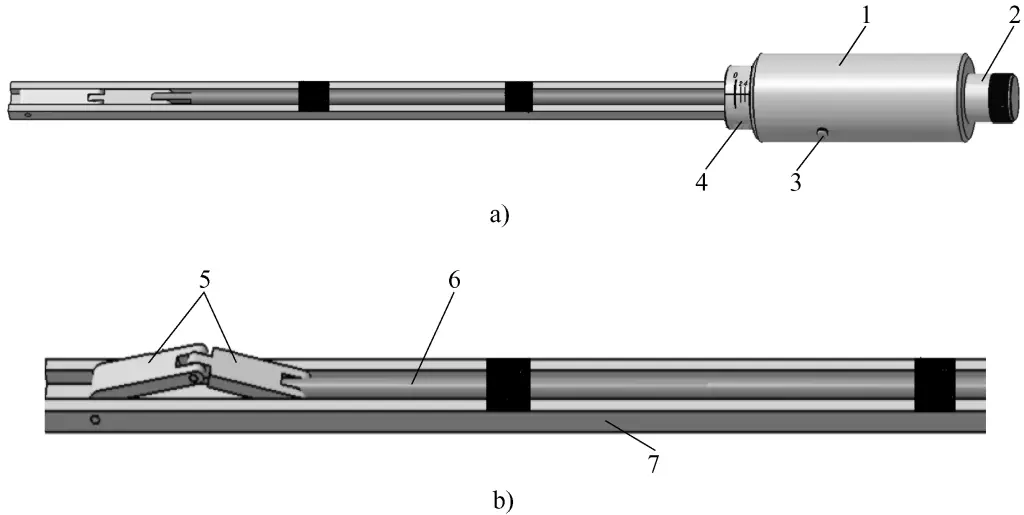

Como se muestra en las figuras 6a y 6b, se trata de un instrumento para medir la separación entre el estator y el rotor durante el mantenimiento del motor (también llamado galga de espesores), cuya estructura se describe a continuación:

1-Manguito extraíble

2-Dispositivo de ajuste fino

3-Eje de pasador móvil

4-Manguito fijo

5-Bloque de medición

6-Vástago de medición móvil

Cuerpo de 7 reglas

1) El manguito móvil y el extremo de la varilla de medición móvil están conectados mediante roscas (la especificación de la rosca es M10×1mm).

2) Los dos bloques de medición y la barra de medición móvil están conectados mediante bisagras móviles.

El principio de funcionamiento de la galga de espesores es el siguiente:

Cuando el manguito móvil no gira, la marca cero del manguito fijo se alinea con la línea cero del manguito móvil (véase la figura 6a). Cuando el manguito móvil gira en sentido antihorario, el vástago móvil gira en círculo a lo largo de la ranura circular del manguito fijo. Según el principio de transmisión en espiral, el vástago de medición móvil se desplazará hacia la izquierda (como se muestra en la figura 6). Mientras tanto, los dos bloques de medición se elevan (véase la figura 6b), y la altura elevada puede visualizarse en el manguito móvil.

La tarea actual consiste en limar y encajar los dos bloques de medición.

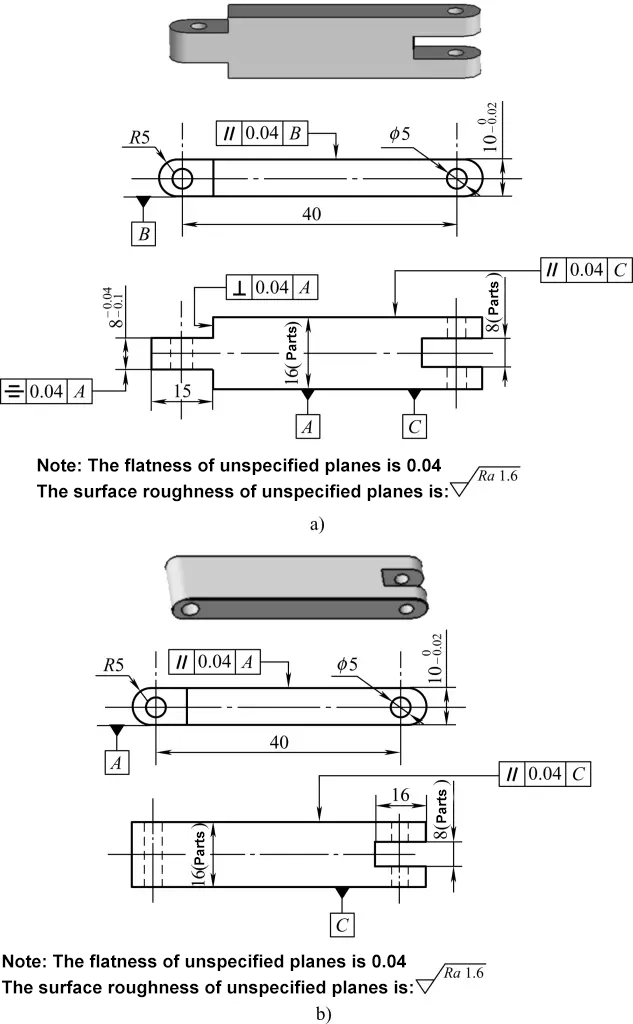

Las dimensiones de los dos bloques de medición son las indicadas en la figura 7.

a) Bloque de medición uno

b) Bloque de medición dos

(1) Requisitos técnicos de presentación

1) De acuerdo con los requisitos de uso, los dos bloques de medición deben deslizarse suavemente dentro de la ranura del cuerpo de la regla y no pueden tambalearse a izquierda y derecha. Por lo tanto, después de limar los dos bloques de medición, deben coincidir:

① Después de limar los lados de los dos bloques de medición, deben cumplir los requisitos de precisión dimensional y de forma que se muestran en la figura 7 (requisitos para el ajuste entre el bloque de medición y los dos lados interiores de la ranura del cuerpo de la regla).

Después de limar la parte articulada de los dos extremos del bloque de medida, debe cumplir los requisitos de precisión dimensional y de forma que se muestran en la figura 7 (requisitos para el ajuste de las partes convexa y cóncava de los extremos del bloque de medida).

Después de limar la parte articulada del bloque de medida dos y el extremo móvil de la varilla de medida, debe cumplir los requisitos de precisión dimensional y de forma que se muestran en la figura 7 (requisitos para el ajuste de las partes convexas y cóncavas de los extremos del bloque de medida).

De acuerdo con los requisitos de uso, las superficies inferiores de los dos bloques de medición deben contactar bien con la superficie inferior de la ranura de la regla. Es decir, cuando la galga de espesores no está en uso (el manguito móvil no está girado), la superficie superior del bloque de medición debe estar en el mismo plano horizontal que el plano superior del cuerpo de la regla. Así, después de limar el bloque de medida, las superficies superior e inferior deben cumplir los requisitos de precisión dimensional y de forma que se muestran en la figura 7.

Herramientas de archivo

En función de la forma y el tamaño de los dos bloques de medición, las limas que se seleccionarán para el limado serán una lima plana de 10″, 6″ y 4″, y se pulirán los bordes que no sean de trabajo de la lima plana de 4″; un juego de limas de perfilado.

Tramitación

Preparar el material

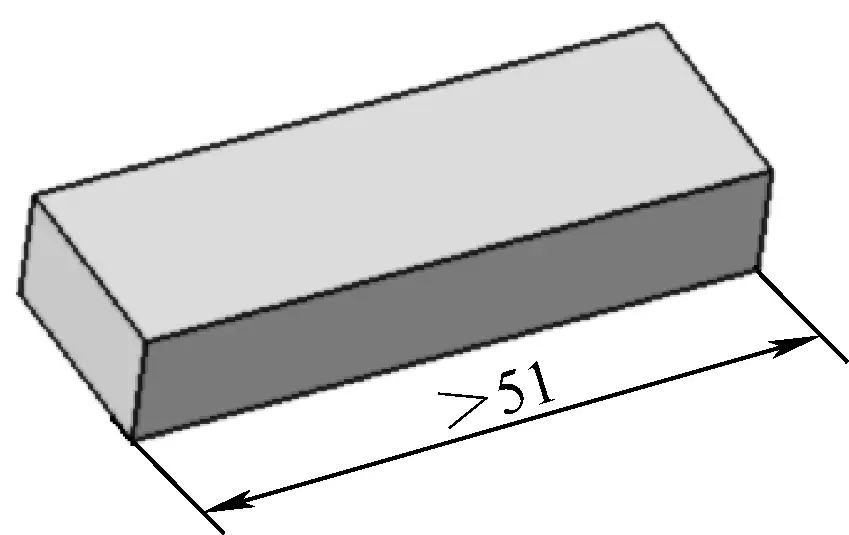

Prepare un bloque de material de acero en bruto (acero 20) que mida 18 mm × 10 mm × 110 mm.

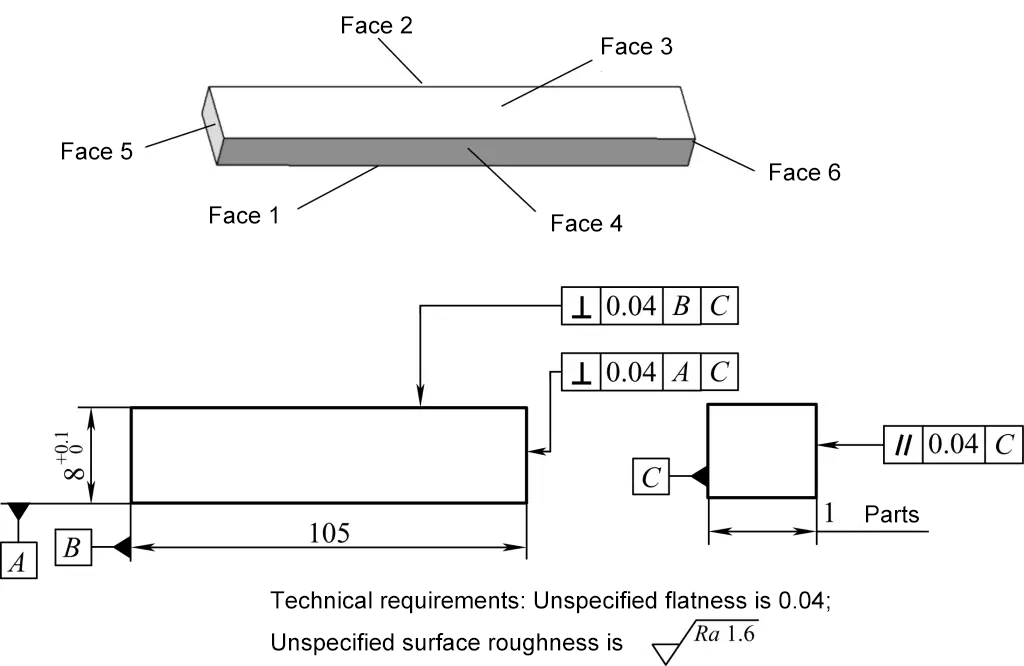

Limar el prisma rectangular (véase la figura 8)

Primero limar la superficie 1 plana, utilizando una regla de filo de cuchillo para controlar su planitud, con precisión controlada dentro de 0,04 mm, asegurando al mismo tiempo que el valor de rugosidad superficial de la superficie 1 esté dentro de Ra1,6μm.

Utilice la superficie 1 como referencia para marcar el límite de procesamiento de la superficie 3, limar la superficie 3 para cumplir los requisitos de tamaño y tolerancia geométrica como se muestra en la Figura 8.

Limar la superficie 2, con un control de planitud y rugosidad similar al de la superficie 1, y controlar la perpendicularidad de la superficie 2 con respecto a la superficie 1 (véase la figura 8).

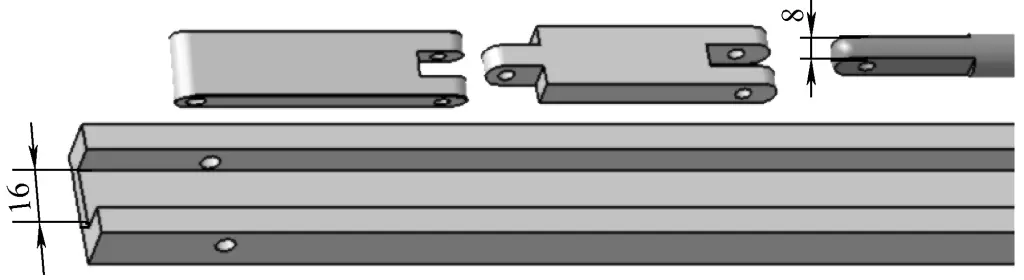

Como se muestra en la figura 9, limar la superficie 4 de acuerdo con el tamaño real de la ranura de la regla, controlando la dimensión a 16mm, consiguiendo una holgura de ajuste entre la ranura de la regla y la dirección de la dimensión de 16mm de 0,04mm.

Limar ambas superficies extremas 5 y 6, haciendo hincapié en controlar la perpendicularidad de la superficie 5 con las superficies 1 y 2, y la perpendicularidad de la superficie 6 con las superficies 1 y 2, controlando la longitud total a 105mm.

Parte el prisma rectangular, dividiéndolo en una parte y una parte, como se muestra en la figura 10.

Bloque de medición del proceso uno

- Limar una ranura de 8 mm × 16 mm (según el ajuste de limado del extremo de la varilla de medición móvil, véanse las figuras 7 y 9), siendo necesario que la separación entre la varilla de medición móvil y los lados de la ranura de 8 mm × 16 mm sea de: 0,04 mm.

- Lime el arco exterior del extremo de la ranura a R5mm, hasta una longitud total de 50mm.

- Limar un arco final de 8 mm × 15 mm a R5 mm.

- Lime el saliente del extremo de 8 mm × 15 mm para que cumpla la precisión dimensional y de forma que se muestra en la figura 7.

Bloque de medición del proceso dos (véase la Figura 7b, Figura 9)

Procese una ranura de 8 mm × 16 mm, con el mismo método que la ranura de la pieza uno. Centrarse en controlar la holgura de ajuste de la ranura con el saliente de la pieza uno para que sea de 0,04 mm.

Limar los arcos extremos izquierdo y derecho de la segunda parte a R5mm, hasta una longitud total de 50mm.

3. Análisis del ejemplo de ajuste del archivo de piezas - Primera parte

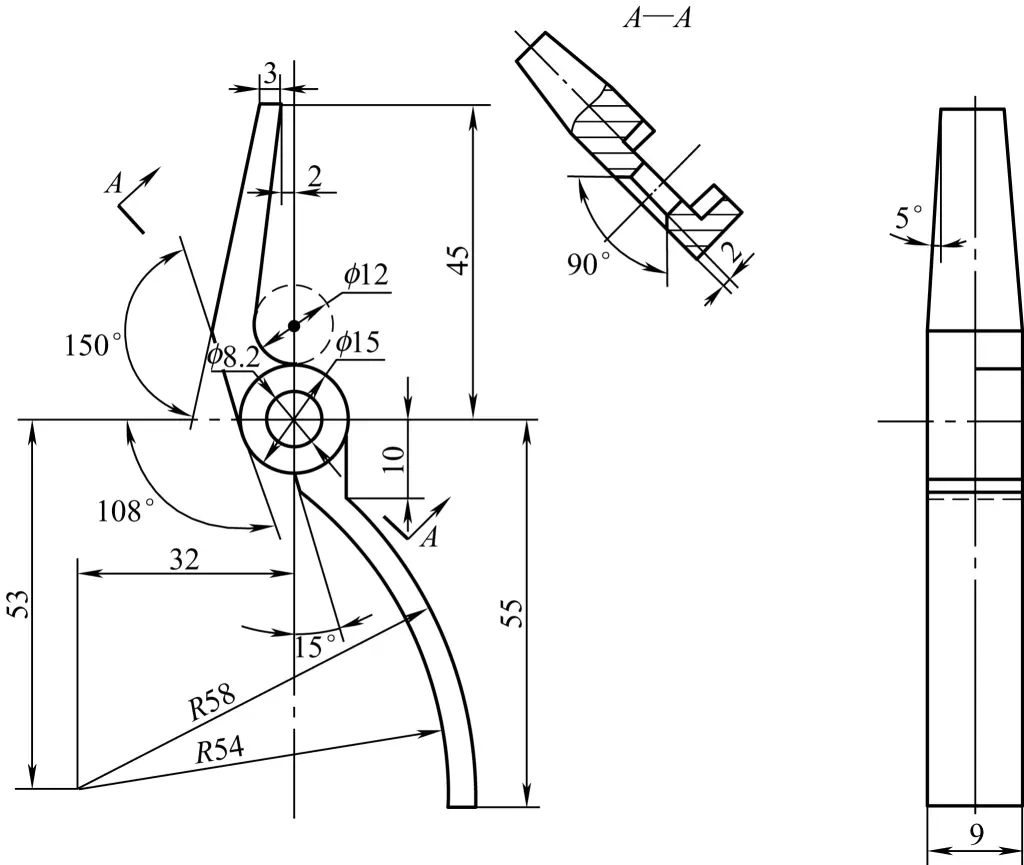

El extractor de clavijas aislantes que se muestra en la figura 11 es una herramienta casera de uso común en el mantenimiento y la instalación de líneas de transmisión. A continuación se describe el proceso de fabricación del cuerpo del alicate:

Preparar el material

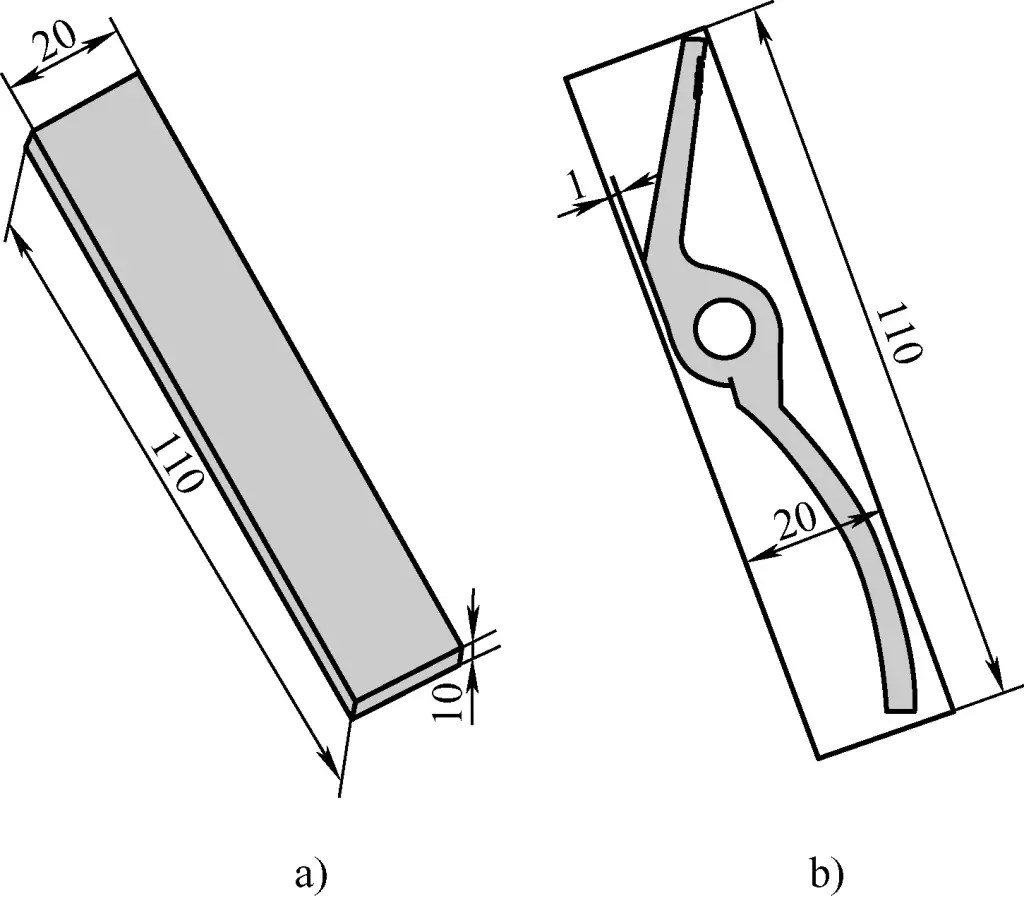

Las dimensiones de la chapa de acero strip 35 son 110mm×20mm×10mm (espesor), como se muestra en la Figura 12.

a) Dimensiones en blanco

b) Forma después del conformado

(2) Placas de limado (véase la figura 13)

- Lime la superficie A de la placa de banda, con una planitud de 0,04 mm, perpendicular a C.

- Lime la superficie B de la placa de banda, con una planitud de 0,04 mm, perpendicular a A y C.

- Utilizar A y B como referencias (tanto de trazado como de medición), limar las caras opuestas de las superficies de referencia A y B para conseguir una planitud de 0,06 mm y la perpendicularidad requerida.

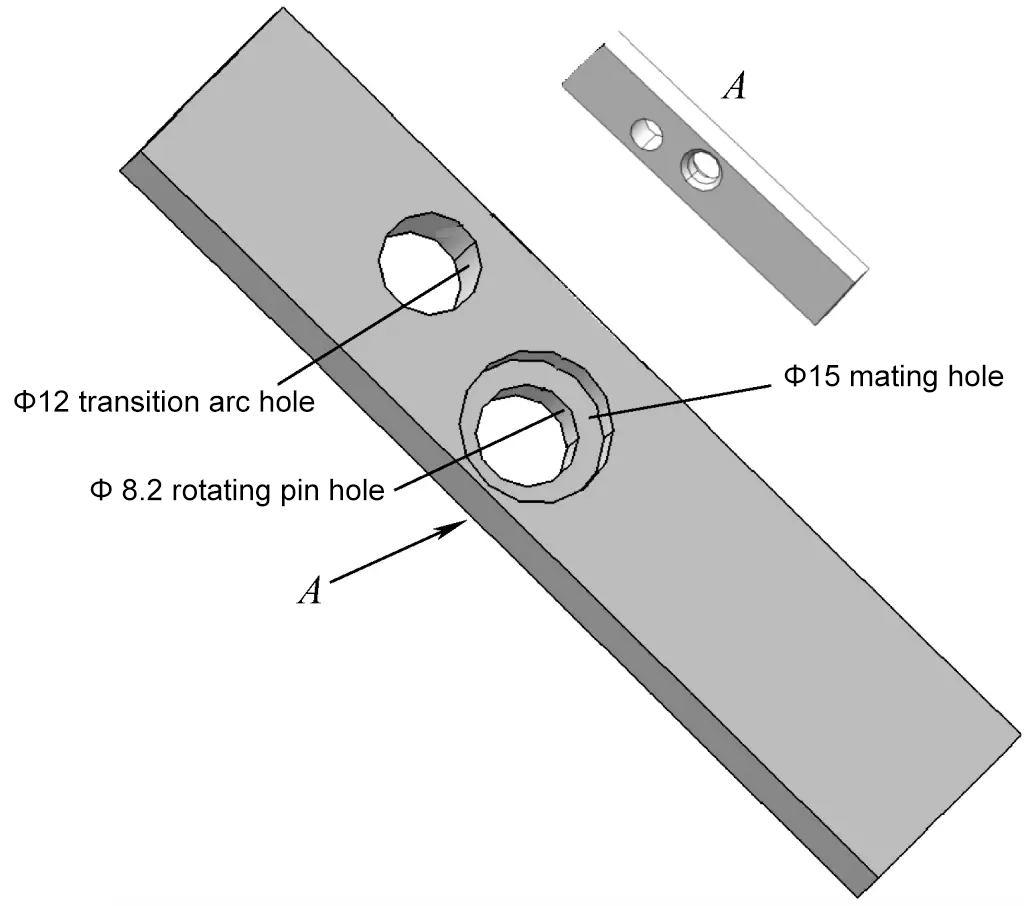

(3) Tratamiento de los orificios (véase la figura 14)

- Basándose en las dimensiones del dibujo, marque las posiciones y los diámetros del orificio del pasador de pivote de ϕ8,2 mm y del orificio del arco de transición de ϕ12 mm.

- Taladre orificios de ϕ8,2 mm y ϕ12 mm en la pieza en bruto de la placa de banda, como se muestra en la figura 14.

- Como se muestra en las figuras 14 y 11, utilice una broca avellanadora cónica para avellanar el cono superior para el ϕ8,2 mm (utilizado para las pinzas de extracción de pasadores).

- Utilice una broca avellanadora cilíndrica de fondo plano de ϕ15 mm para avellanar un orificio de ajuste de ϕ15 mm a una profundidad de 4,5 mm, como se muestra en la figura 14.

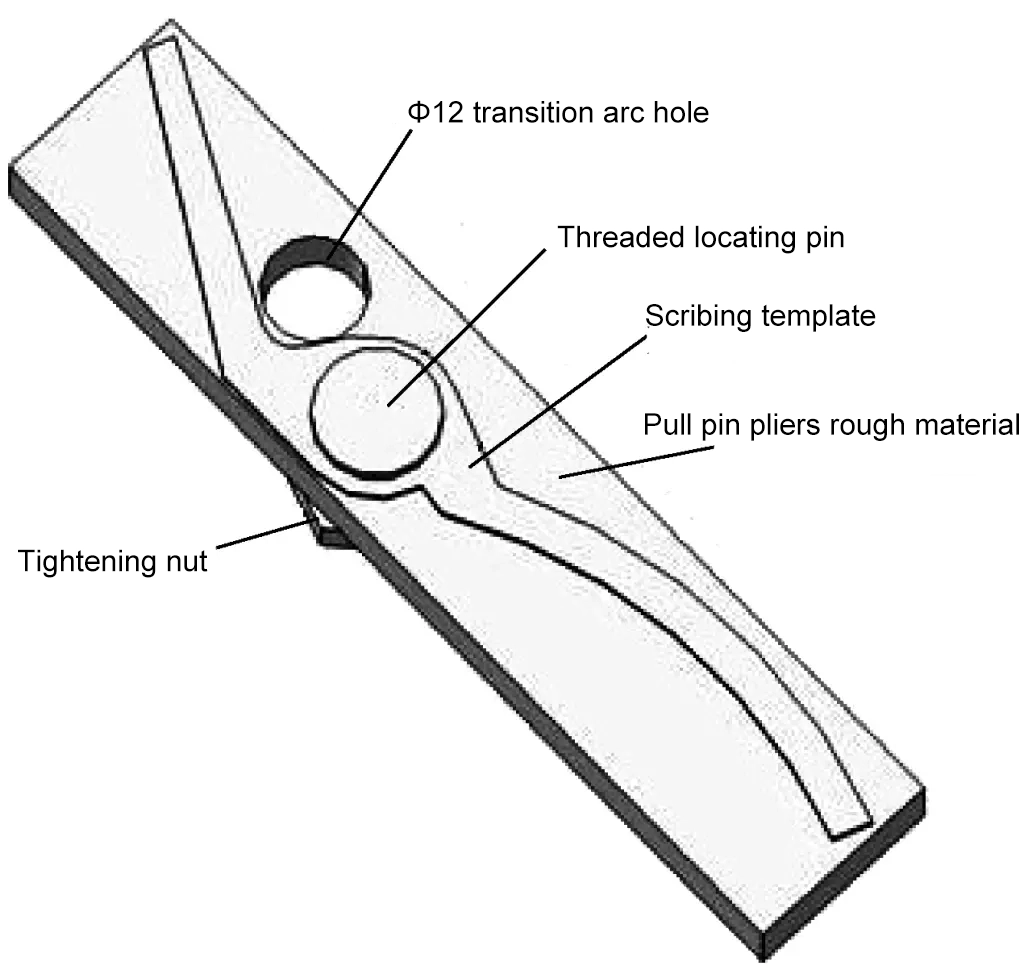

(4) Marcado del contorno del extractor de clavijas aislantes (véase la figura 15)

1) Alinee el orificio del pasador de pivote de ϕ8,2 mm de la plantilla con el orificio de ϕ8,2 mm de la placa de banda en blanco, inserte el pasador de fijación roscado y utilice una tuerca para fijar la plantilla de trazado y la placa de banda en blanco juntas.

2) Marque con un rayador las líneas de contorno de las pinzas eyectoras a lo largo de la plantilla.

(5) Retirada de material

De acuerdo con la línea de procesamiento marcada en la plantilla, elimine el material sobrante mediante serrado o taladrado, teniendo especial cuidado de no utilizar un cincel, ya que deformaría el cuerpo de la tenaza.

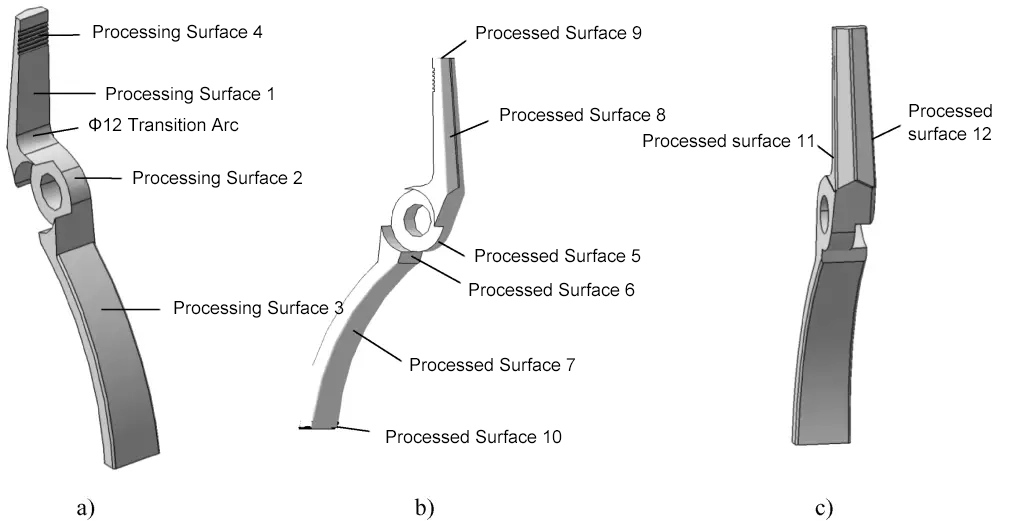

(6) Limado general de la pinza del aislador

En la figura 16 se muestra la secuencia de procesamiento para el limado general de los alicates para quitar pasadores aislantes. Al procesar el lado interior de las mordazas de los alicates, asegúrese de que el contorno del lado interior es tangente al arco de conexión de ϕ12 mm.

a) Primer paso

b) Segundo paso

c) Tercer paso