1. Preparación antes de soldar

(1) Forma y tamaño de la ranura

Al soldar, debido al uso de alta corriente, cuando el grosor de la placa de acero es inferior a 14 mm, generalmente no es necesario hacer ranuras, pero cuando el grosor es superior a 14 mm, para garantizar la calidad de la soldadura, se debe hacer una determinada forma de ranura. Para las juntas de soldadura por arco sumergido de acero al carbono y acero de baja aleación, las ranuras deben hacerse de acuerdo con las disposiciones de GB/T985.2-2008 "Ranuras recomendadas para la soldadura por arco sumergido".

(2) Tratamiento de ranuras

El mecanizado de ranuras puede realizarse con equipos como cepilladoras de bordes, máquinas de corte por gas o ranurado por arco de carbono, y los bordes de ranura procesados deben ser rectos y cumplir los requisitos técnicos especificados.

(3) Limpieza de la zona de soldadura

Antes de soldar, es necesario limpiar la ranura y la zona de 20~50mm a ambos lados de la ranura de aguafuerte, aceite, humedad, óxidos, etc. Los métodos de limpieza pueden incluir cepillos de alambre de acero, muelas de alambre, amoladoras portátiles, pulidoras, granallado y oxicorte.

(4) Montaje de soldaduras

El ensamblaje de piezas soldadas requiere una gran precisión, garantizando separaciones uniformes, superficies niveladas y ausencia de desalineación.

(5) Limpieza de los materiales de soldadura

Soldadura por arco sumergido El alambre y el fundente participan en la reacción metalúrgica de la soldadura, lo que afecta en gran medida a la composición, la estructura y las propiedades mecánicas de la soldadura. Por lo tanto, es necesario mejorar la limpieza del alambre de soldadura y secar el fundente antes de soldar.

1) Los alambres de soldadura que se venden en el mercado suelen tener un revestimiento de cobre antioxidante.

Antes de utilizarlo, es necesario eliminar el aceite y otros contaminantes de la superficie del alambre de soldadura para evitar los poros de hidrógeno. Si el alambre de soldadura no tiene un revestimiento de cobre antioxidante, también es necesario eliminar el óxido y las incrustaciones de óxido de la superficie antes de soldar.

2) El fundente debe secarse como sea necesario antes de su uso.

El fundente ácido debe secarse a 250°C y mantenerse caliente durante 1~2 horas; el fundente de alto contenido en flúor limitado a corriente continua debe secarse a 300~400°C y mantenerse caliente durante 2 horas, y debe utilizarse inmediatamente después del secado.

2. Soldadura por puntos

En la medida de lo posible, las fijaciones deben utilizarse durante el montaje previo a la soldadura para garantizar la precisión de la soldadura por puntos. Generalmente, las fijaciones se retiran después de la soldadura por puntos. Si es necesario soldar con fijaciones, éstas no deben interferir en el proceso de soldadura. Las piezas ligeras y finas deben fijarse mediante fijaciones o soldadura por puntos; las piezas de grosor medio o superior deben fijarse mediante soldadura por puntos.

La costura de soldadura por puntos debe estar en la parte posterior de la primera costura de soldadura, y la longitud y el espaciado de la costura de soldadura por puntos deben determinarse en función del grosor de la chapa. Cuando el grosor de la parte soldada es 25 mm, la costura de soldadura por puntos es de 50~60 mm de longitud, con una separación de 250~300 mm.

La soldadura por puntos utiliza generalmente el método de soldadura por arco metálico protegido. Los materiales de soldadura utilizados para la soldadura por puntos deben coincidir con el rendimiento de los materiales de la pieza de trabajo. Después de la soldadura por puntos, la capa de escoria y las salpicaduras de la costura de soldadura deben limpiarse rápidamente, y debe comprobarse si hay grietas u otros defectos excesivos; si se encuentran, deben cincelarse y volver a soldarse por puntos. Cuando se sueldan cordones rectos, se debe añadir una placa de inicio y una placa de salida, con el mismo grosor que la pieza de trabajo, de 100~150mm de largo y 70~100mm de ancho.

Los principales parámetros de la soldadura por arco sumergido son la corriente de soldadura, la tensión de soldadura, la velocidad de soldadura, la fuente de energía y la polaridad, el diámetro del hilo y la longitud del hilo que sobresale de la punta de contacto.

3. Selección de los parámetros de soldadura

(1) Selección de la corriente de soldadura

La profundidad del baño de soldadura en la soldadura automática por arco sumergido (denominada profundidad de penetración) viene determinada por la corriente de soldadura, y su fórmula empírica aproximada es la siguiente

h =ki

donde:

- h---profundidad de penetración, mm;

- i--corriente de soldadura, A;

- k--coeficiente, determinado por el tipo de corriente, la polaridad y el diámetro del hilo, generalmente tomado como 0,01 (CC electrodo positivo) o 0,011 (CC electrodo negativo, CA).

La corriente de soldadura es el principal factor que determina la profundidad de penetración. Dentro de un cierto rango, a medida que aumenta la corriente de soldadura, aumentan tanto la profundidad de penetración como el refuerzo de la soldadura, mientras que la anchura de la soldadura no aumenta significativamente.

Aumentar la corriente de soldadura puede mejorar la productividad, pero a cierta velocidad de soldadura, una corriente de soldadura excesiva hará que la zona afectada por el calor sea demasiado grande y producirá defectos como grumos de soldadura y quemaduras; si la corriente de soldadura es demasiado pequeña, la penetración es insuficiente, lo que puede provocar una fusión deficiente, una penetración incompleta, la inclusión de escoria y una formación deficiente de la soldadura.

Para asegurar la formación estética de la soldadura, mientras se aumenta la corriente de soldadura, es necesario aumentar la tensión del arco para mantener una relación proporcional adecuada, ver Tabla 5-35 para la tensión de soldadura correspondiente.

Tabla 5-35 Tensión de soldadura correspondiente a la corriente de soldadura

| Corriente de soldadura/A | 600~700 | 700 ~ 850 | 850~1000 | 1000 ~ 1200 |

| Tensión de soldadura/V | 36~38 | 38~40 | 40 ~ 42 | 42~44 |

(2) Selección de la tensión de soldadura

La tensión de soldadura es el principal factor que determina la anchura de la fusión. Al aumentar la tensión de soldadura, aumenta la longitud del arco, disminuye la profundidad de penetración, se ensancha la soldadura y disminuye la altura de exceso. Si la tensión de soldadura es demasiado alta, aumenta la cantidad de fundente fundido, el arco se vuelve inestable y pueden producirse defectos como socavaduras y porosidad. Por lo tanto, al aumentar la tensión de soldadura, también conviene aumentar la corriente de soldadura.

(3) Selección de la velocidad de soldadura

La velocidad de soldadura tiene un impacto significativo tanto en la profundidad como en la anchura de penetración. Al aumentar la velocidad de soldadura, disminuyen tanto la profundidad como la anchura de penetración. Por lo tanto, para garantizar la penetración y aumentar la velocidad de soldadura, es necesario aumentar simultáneamente tanto la corriente como la tensión de soldadura. Sin embargo, una corriente demasiado alta y una velocidad de soldadura demasiado rápida pueden provocar defectos como socavaduras, penetración incompleta, soplado del arco y porosidad. Por el contrario, una velocidad de soldadura demasiado lenta provoca un exceso de altura, la formación de un gran baño de fusión, el desbordamiento, la formación de una soldadura rugosa y la inclusión de escoria. Por lo tanto, la velocidad de soldadura no debe ser ni demasiado alta ni demasiado baja.

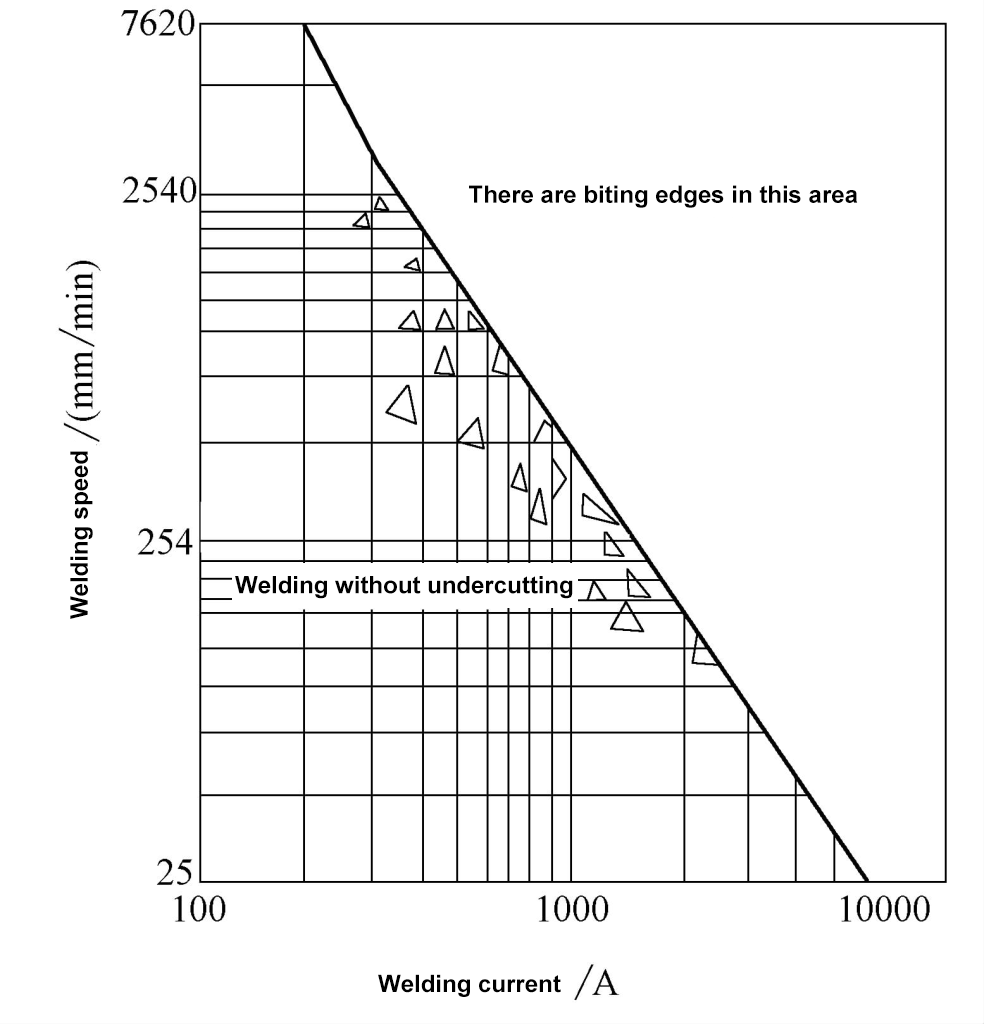

En la figura 5-43 se muestra la relación entre la corriente y la velocidad de soldadura. Para una corriente de soldadura determinada, existe un intervalo adecuado de velocidades de soldadura dentro del cual la formación de la soldadura es estética; cuando la velocidad de soldadura supera el límite superior de este intervalo, se producirán defectos como el destalonado. Cuando la velocidad de soldadura está por debajo del límite inferior de este rango, se producirán defectos como la inclusión de escoria.

(4) Selección de la fuente de alimentación y la polaridad

1) Características externas.

Utilizar una característica externa descendente. Cuando se utilice una máquina de soldadura por arco sumergido con alimentación de hilo a velocidad constante, deberá utilizarse una característica de caída lenta; cuando se utilice una máquina de soldadura con un sistema de ajuste automático del arco, deberá utilizarse una característica de caída pronunciada. Para soldar chapas finas con alambre fino, debe utilizarse una fuente de potencia con característica plana de CC.

2) Polaridad.

Normalmente se utiliza la polaridad inversa de CC, y para la soldadura de recargue debe utilizarse la polaridad recta de CC.

(5) Selección del diámetro del hilo de soldadura

Con una corriente fija, cuanto más fino sea el diámetro del hilo, más profunda será la penetración y menor el factor de formación de la soldadura. Sin embargo, para un determinado diámetro de hilo, el rango de corriente utilizado no debe ser demasiado grande, de lo contrario, el hilo se pondrá rojo debido al excesivo calor de resistencia, afectando al rendimiento del hilo y a la estabilidad del proceso de soldadura. El rango de corriente de soldadura para diferentes diámetros de alambre se muestra en la Tabla 5-36.

Tabla 5-36 Rango de corriente de soldadura para diferentes diámetros de hilo

| Diámetro del hilo/mm | 2 | 3 | 4 | 5 | 6 |

| Densidad de corriente / (A/mm²) | 63~125 | 50~85 | 40 ~63 | 35~50 | 28~42 |

| Corriente de soldadura / A | 200 ~400 | 350 ~600 | 500 ~ 800 | 700~1000 | 800~1200 |

(6) Selección de la longitud del alambre que sobresale de la boquilla conductora

Aumentar la longitud de protrusión del alambre aumenta la resistencia, acelera la fusión del alambre y aumenta la altura sobrante. Si la longitud de protrusión es demasiado pequeña, la parte que sobresale del alambre se vuelve roja, o incluso se funde por secciones; si la longitud de protrusión es demasiado corta, el calor generado por el arco puede dañar fácilmente la boquilla conductora. La longitud general de protrusión del alambre es de 30~40mm.

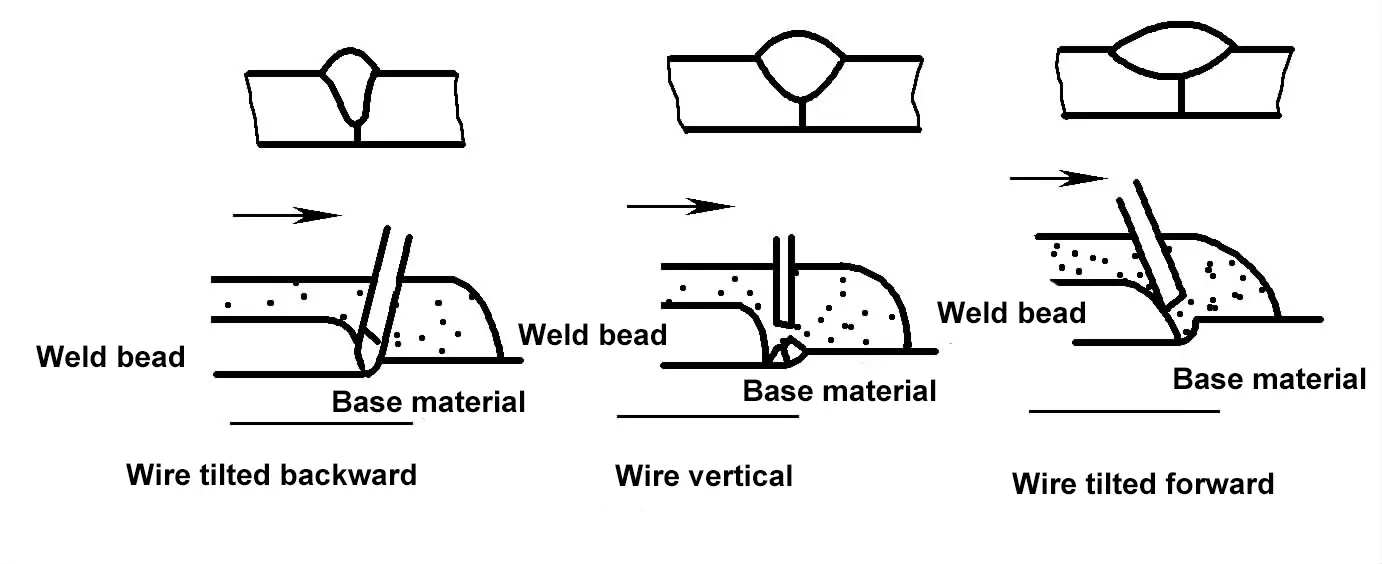

(7) Selección del ángulo de inclinación entre el hilo y la pieza

En la soldadura por arco sumergido con un solo hilo, el hilo suele estar perpendicular a la pieza, pero en la soldadura con dos o tres hilos, dado que cada hilo tiene una función diferente, es conveniente un cierto ángulo de inclinación. Cuando el alambre está inclinado hacia delante (el ángulo entre el alambre y la dirección de soldadura es de 90°), la penetración disminuye significativamente, y la formación de la soldadura es pobre, por lo que generalmente sólo se utiliza para el alambre principal en la soldadura multihilo. Cuando el hilo se inclina hacia atrás, la penetración aumenta, la altura de exceso aumenta y la soldadura es profunda y estrecha.

(8) Selección del espesor de la capa de flujo y de la granularidad del flujo

Si el espesor de la capa de fundente es demasiado pequeño, la protección del arco es deficiente, e incluso se produce arco abierto, lo que provoca un arco inestable, propenso a porosidad y grietas. Si el espesor de la capa de fundente es demasiado grande, hace que la soldadura sea más estrecha, y el factor de forma de la soldadura disminuye (el factor de forma de la soldadura es la relación entre la anchura de la soldadura y la penetración, denotada por ψ). El espesor general de la capa de fundente es de 20~30mm.

El aumento de la granularidad del fundente disminuye ligeramente la penetración, aumenta ligeramente la anchura y también reduce ligeramente la altura sobrante. Cuando la granularidad del fundente es fija, si la corriente es demasiado alta, puede causar arco inestable y bordes desiguales del cordón de soldadura. Cuando la corriente de soldadura es inferior a 600 A, la granularidad del fundente es de 0,25~1,6 mm; cuando la corriente de soldadura es de 600~

1200A, la granularidad del flujo es de 0,4~2,5mm; cuando la corriente de soldadura es superior a 1200A, la granularidad del flujo es de 1,6~3,0mm.

(9) Selección de otros parámetros de soldadura

1) Forma de la ranura.

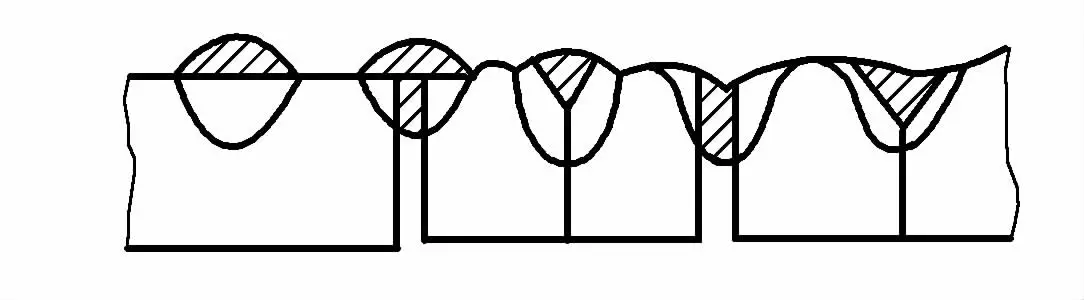

Cuando los demás parámetros de soldadura permanecen inalterados, el aumento de la profundidad y la anchura de la ranura incrementa la profundidad de penetración de la soldadura, reduciendo significativamente el refuerzo de la soldadura y la relación de fusión.

2) Brecha radicular.

En las soldaduras a tope, al aumentar la separación de la raíz de las piezas también aumenta la profundidad de penetración.

3) Espesor de las piezas y condiciones de disipación del calor.

Cuando el espesor de las piezas es mayor y las condiciones de disipación del calor son mejores, la anchura de la soldadura disminuirá y el refuerzo aumentará.

4. Impacto de los parámetros de soldadura en la calidad y formación de la soldadura.

El impacto de los parámetros de soldadura en la calidad y formación de la soldadura se muestra en la Tabla 5-37.

Tabla 5-37 Impacto de los parámetros de soldadura en la calidad y formación de la soldadura

| Parámetros de soldadura | Impacto en la calidad y formación de la soldadura | Diagrama esquemático |

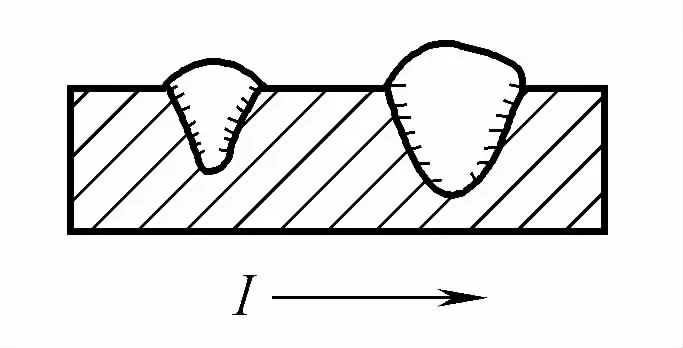

| Corriente de soldadura I | 1. Dentro de un cierto rango, un aumento de I incrementa tanto la profundidad de fusión como el refuerzo, mejorando la productividad 2. Cuando la velocidad de soldadura es constante, una I demasiado alta puede provocar quemaduras y una zona afectada por el calor excesivamente grande. 3. Una I demasiado baja provoca una penetración insuficiente y defectos como una fusión deficiente, falta de penetración e inclusión de escoria, lo que empeora la formación de la soldadura. |  |

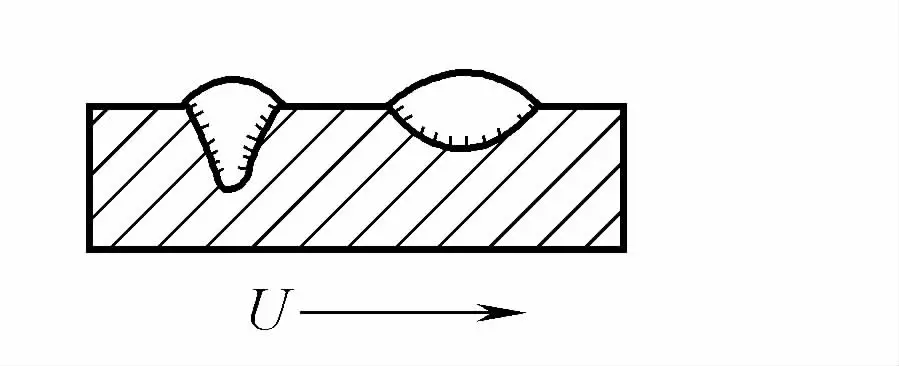

| Tensión de arco U | 1. Un aumento de U disminuye la profundidad de fusión y refuerzo, ensanchando la soldadura 2. Una U demasiado alta aumenta la cantidad de fundente fundido, interrumpe el arco y también puede causar defectos como porosidad en la soldadura. |  |

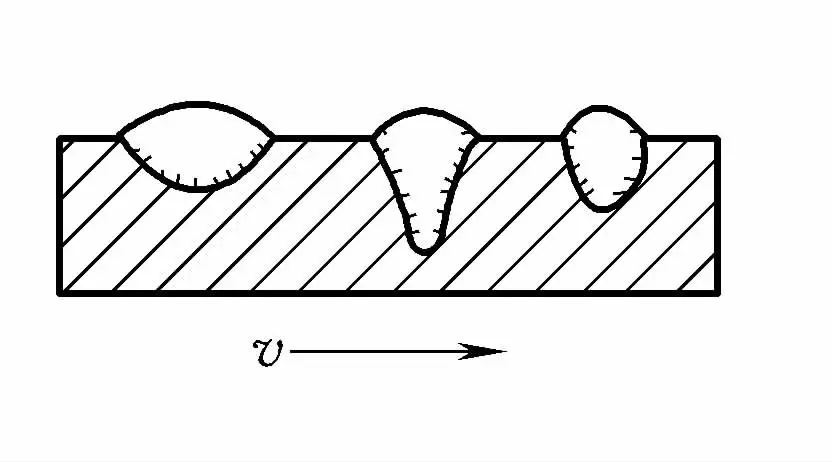

| Velocidad de soldadura v | 1. A medida que v aumenta, la relación de fusión del material base ① disminuye 2. Una v demasiado alta puede provocar fácilmente defectos como socavaduras, penetración incompleta, soplado del arco y porosidad, lo que da lugar a una mala formación de la soldadura. 3. Una v demasiado lenta da lugar a un refuerzo excesivo, un baño de soldadura ancho y poco profundo, una superficie de soldadura rugosa, propensa al desbordamiento, grumos de soldadura o quemaduras; si además U es demasiado alta, puede provocar fácilmente fisuras. |  |

| Diámetro del alambre y longitud de la varilla | 1. Con I constante, la reducción del diámetro del hilo aumenta la profundidad de penetración, y el factor de formación de la soldadura ② disminuye 2. Aumentar la longitud de la punta del alambre incrementa la tasa de deposición ③ y refuerzo | - |

| Ángulo del hilo (hilo a pieza) | 1. En la soldadura de hilo simple, el hilo es perpendicular a la pieza de trabajo 2. Cuando el alambre se inclina hacia delante, la penetración es poco profunda, la soldadura es ancha, adecuada para soldar chapas finas Cuando el hilo de soldadura se inclina hacia atrás, la penetración y la altura de exceso aumentan, la anchura de la soldadura disminuye significativamente y la formación de la soldadura es pobre; generalmente sólo se utiliza para el hilo de soldadura principal en la soldadura multihilo. |  |

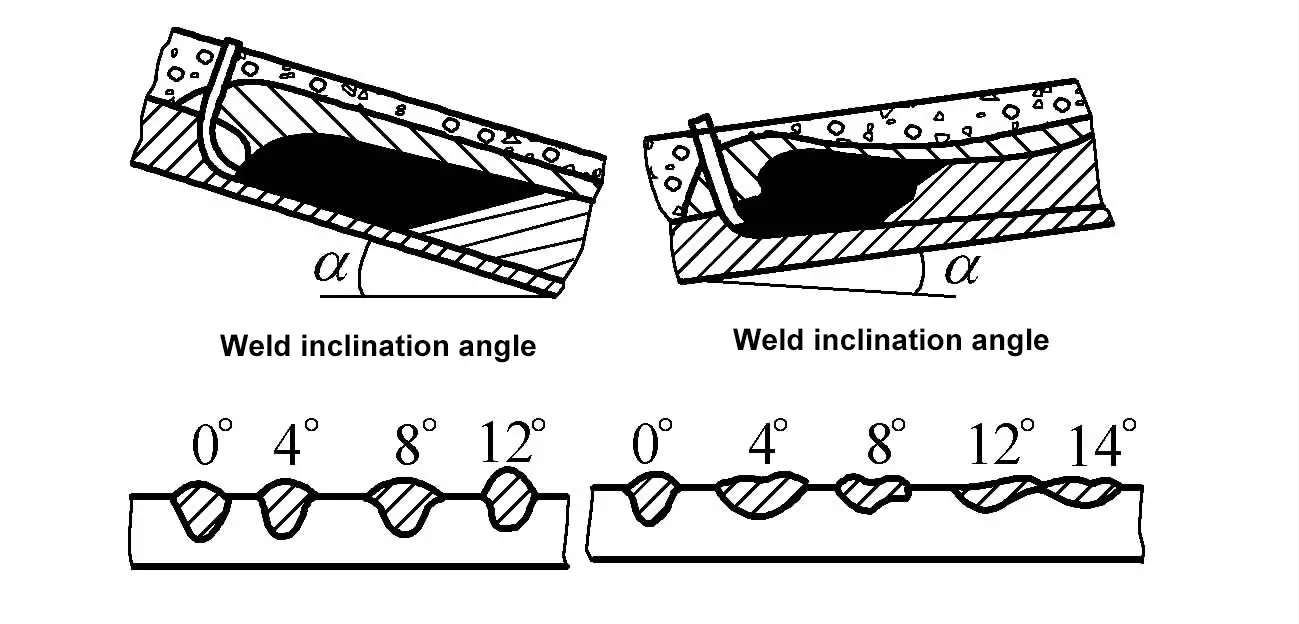

| Ángulo de inclinación de la soldadura | 1. Durante la soldadura cuesta arriba, la penetración y el exceso de altura son grandes, la anchura de la soldadura es estrecha, y cuando el ángulo cuesta arriba es demasiado grande, el exceso de altura es demasiado grande y causa fácilmente socavaduras. 2. Durante la soldadura cuesta abajo, la penetración y la altura de exceso disminuyen, la anchura de la soldadura aumenta, y un ángulo de inclinación excesivo puede causar una penetración insuficiente y el desbordamiento de la soldadura. |  |

| Separación de montaje y ángulo de ranura | Cuando la separación de ensamblaje y el ángulo de la ranura aumentan mientras que las demás condiciones permanecen invariables, la altura de exceso h disminuye, mientras que la profundidad de penetración H aumenta, y el espesor de soldadura h + H permanece prácticamente invariable. |  |

| Espesor y granularidad de la capa de flujo | 1. Si la capa de fundente es demasiado fina, el arco queda expuesto, la protección del arco es deficiente y es fácil que se produzcan poros o grietas; si es demasiado gruesa, la soldadura se estrecha y el factor de formación de la soldadura disminuye. 2. Al soldar chapas finas con alambre de soldadura fino, si las partículas de fundente son demasiado grandes, el arco es inestable y la superficie de soldadura es rugosa; cuando las partículas son pequeñas, la superficie de soldadura es lisa y bien formada. | - |

① Relación de fusión: Durante la soldadura por fusión, porcentaje del material base que se funde en el metal de soldadura.

② Factor de formación de la soldadura: Durante la soldadura por fusión, relación entre el espesor de soldadura y el espesor de soldadura calculado en la sección transversal de una sola pasada de soldadura.

③ Tasa de deposición: Cantidad de metal depositado en la pieza por unidad de tiempo durante el proceso de deposición (kg/h).

5. Método de operación de soldadura por arco sumergido

(1) Método de operación de soldadura por un solo lado para uniones a tope

1) Soldadura a una cara con formación a dos caras.

① Método de respaldo de flujo.

El flux backing soporta la parte posterior de la pieza de trabajo con una cierta presión para ayudar a formar la soldadura. En la Tabla 5-38 se muestran los parámetros de soldadura por arco sumergido para la soldadura por una sola cara con formación de doble cara en el respaldo de fundente. Dado que el fundente debe estar siempre en estrecho contacto con la pieza de trabajo durante la soldadura, y que la formación de la parte posterior de la soldadura es difícil de estabilizar, para evitar que la soldadura cuelgue y que el respaldo no se adhiera firmemente, generalmente se presiona con un bastidor de presión, una plataforma electromagnética, etc.

Tabla 5-38 Parámetros de soldadura para soldadura por una cara con formación de doble cara sobre soporte de fundente en soldadura por arco sumergido

| Espesor de la pieza/mm | Separación de montaje/mm | Diámetro del hilo de soldadura/mm | Corriente de soldadura/A | Tensión de arco/V | Velocidad de soldadura/(m/h) | Presión del cojín de flujo/MPa |

| 2 | 0 ~1.0 | 1.6 | 120 | Del 24 al 28 | 43.5 | 8 |

| 3 | 0 ~1.5 | 2~3 | 275~300 400~425 | 28~30 25~28 | 44.7 | 8 |

| 4 | 0~1.5 | 2~4 | 375~400 525~550 | 28~30 | 40, 50 | 10~15 |

| 5 | 0 ~2.5 | 2~4 | 425~450 575~625 | 32~34 28~32 | 35, 46 | 10~15 |

| 6 | 0~3.0 | 2~4 | 475, 600 ~650 | 32~34 28~32 | 30, 40.5 | 10~15 |

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 37 | 10~15 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 34 | 10 ~15 |

Método de la almohadilla de cobre y método de la almohadilla de fundente-cobre.

Cuando se sueldan chapas finas de 4 mm o menos, se pueden omitir los huecos de ensamblaje y soldar directamente sobre la chapa de soporte de cobre para conseguir la soldadura por un solo lado y la formación de dos lados. Cuando se sueldan chapas más gruesas, se suele utilizar el método de almohadilla de fundente-cobre para mejorar las condiciones de formación del dorso.

En este momento, la pieza no tiene bisel, se reserva una holgura de montaje adecuada y, a continuación, se espolvorea fundente uniformemente en la junta para soldar. Durante la soldadura, la pieza de trabajo debe sujetarse firmemente contra la placa de apoyo de cobre. Consulte en la Tabla 5-39 los parámetros de soldadura para la soldadura a tope por un solo lado en la placa de soporte de cobre fundente.

Tabla 5-39 Parámetros de soldadura para la soldadura a tope por un solo lado en la placa de soporte de cobre fundente.

| Tipo de placa de soporte de cobre | Espesor de la chapa /mm | Separación de montaje /mm | Diámetro del hilo de soldadura /mm | Corriente de soldadura /A | Tensión del arco /V | Velocidad de soldadura /(cm/min) | Tamaño de la ranura de la placa de soporte de cobre /mm | ||

| b | h | r | |||||||

| 3 | 2 | 3 | 380~420 | 27~29 | 78.3 | 10 | 2.5 | 7 |

| 4 | 2~3 | 4 | 450~500 | 29 ~31 | 68 | ||||

| 5 | 2~3 | 4 | 520~560 | 31~33 | 63 | ||||

| 6 | 3 | 4 | 550~600 | 33~35 | 63 | ||||

| 7 | 3 | 4 | 640~680 | 35~37 | 58 | 12 | 3 | 7.5 | |

| 8 | 3~4 | 4 | 680~720 | 35~37 | 53.3 | ||||

| 9 | 3~4 | 4 | 720~780 | 36~38 | 46 | 14 | 3.5 | 9.5 | |

| 10 | 4 | 4 | 780~820 | 38~40 | 46 | ||||

| 12 | 5 | 4 | 850~900 | 39~41 | 38 | 18 | 4 | 12 | |

| 14 | 5 | 4 | 880~920 | 39 ~41 | 36 | ||||

Plataforma electromagnética con método de almohadilla de flujo.

Para placas de junta a tope de espesor inferior a 14 mm, es posible la soldadura de penetración total por un solo lado. Para espesores superiores a 14 mm, debe utilizarse un bisel o una separación. Una separación de 5~6 mm permite la soldadura de penetración total de 20 mm sin bisel.

Cabe señalar que la finalidad del biselado no es únicamente aumentar la cantidad de penetración de la soldadura de una sola pasada; también desempeña un papel importante en el control de la relación de fusión y el ajuste del refuerzo de la soldadura.

Tabla 5-40 Plataforma electromagnética-Parámetros de soldadura para soldadura a tope por un solo lado en una almohadilla de fundente

| Espesor de la placa/mm | Separación de montaje/mm | Diámetro del hilo/mm | Corriente de soldadura/A | Tensión de arco/V | Velocidad de soldadura/(cm/min) | Tipo de corriente | Partículas fundentes en la almohadilla fundente | Presión de aire en la manguera del flux pad /kPa |

| 2 | 0 ~1.0 | 1.6 | 120 | 24~28 | 73 | Corriente continua (conexión inversa) | Tiny | 81 |

| 3 | 0~1.5 | 1.6 | 275~300 | 28~30 | 56.7 | CA | Tiny | 81 |

| 2 | 275~300 | 28~30 | 56.7 | |||||

| 3 | 400~425 | 25~28 | 117 | |||||

| 4 | 0~1.5 | 2 | 375~400 | 28~30 | 66.7 | CA | Tiny | 101-152 |

| 4 | 525~550 | 28~30 | 83.3 | 101 | ||||

| 5 | 0~2.5 | 2 | 425~450 | 32~34 | 58.3 | CA | Tiny | 101-152 |

| 4 | 575~625 | 28~30 | 76.7 | 101 | ||||

| 6 | 0~3.0 | 2 | 475 | 32~34 | 50 | CA | Normal | 101-152 |

| 4 | 600~650 | 28~32 | 67.5 | |||||

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 61.7 | CA | Normal | 101-152 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 56.7 | CA | Normal | 101-152 |

④ Método de almohadilla de cobre de flujo de bastidor de prensa de pórtico.

Hay varios cilindros en el travesaño del bastidor de la prensa de pórtico. Tras introducir aire comprimido, los cilindros accionan el dispositivo de sujeción para presionar la pieza sobre la almohadilla de cobre fundente para soldarla. Tras la soldadura, los cilindros accionan el dispositivo de sujeción a través de una válvula de tres vías para levantar y retirar la pieza.

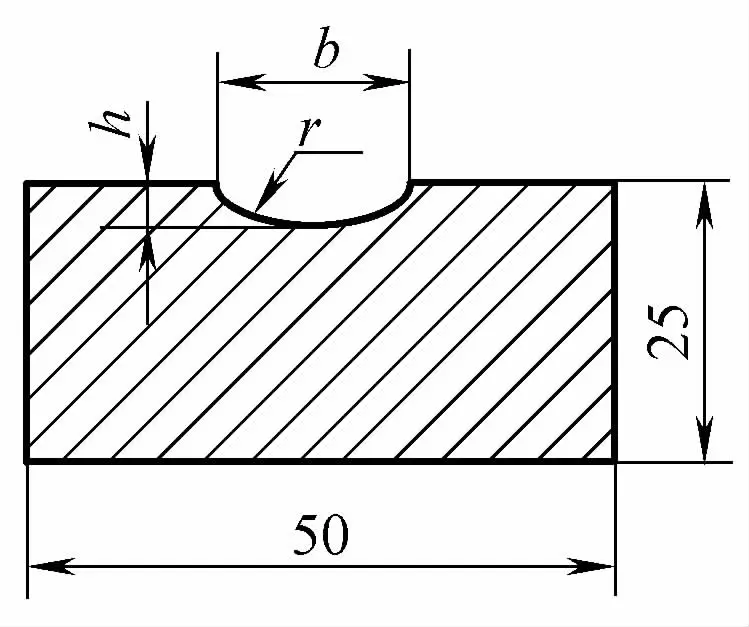

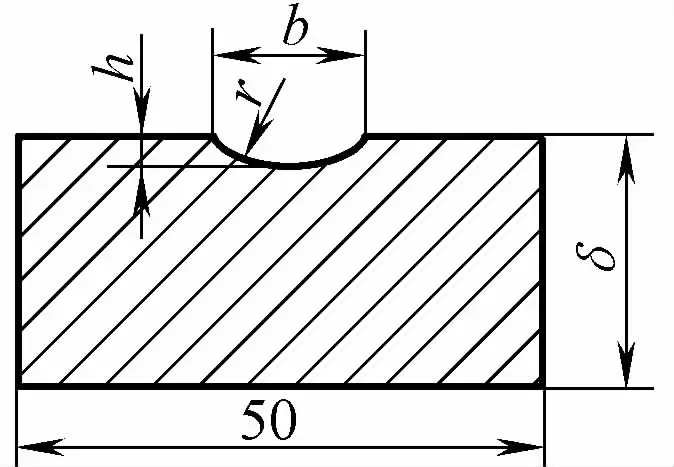

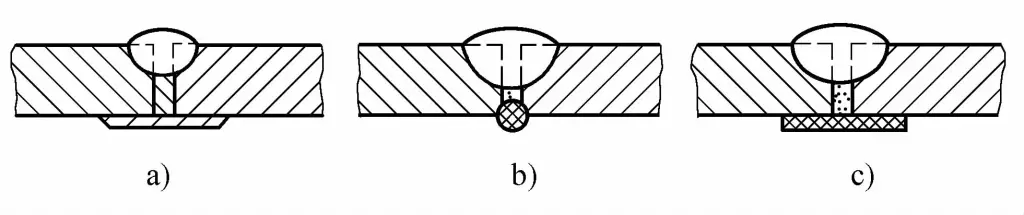

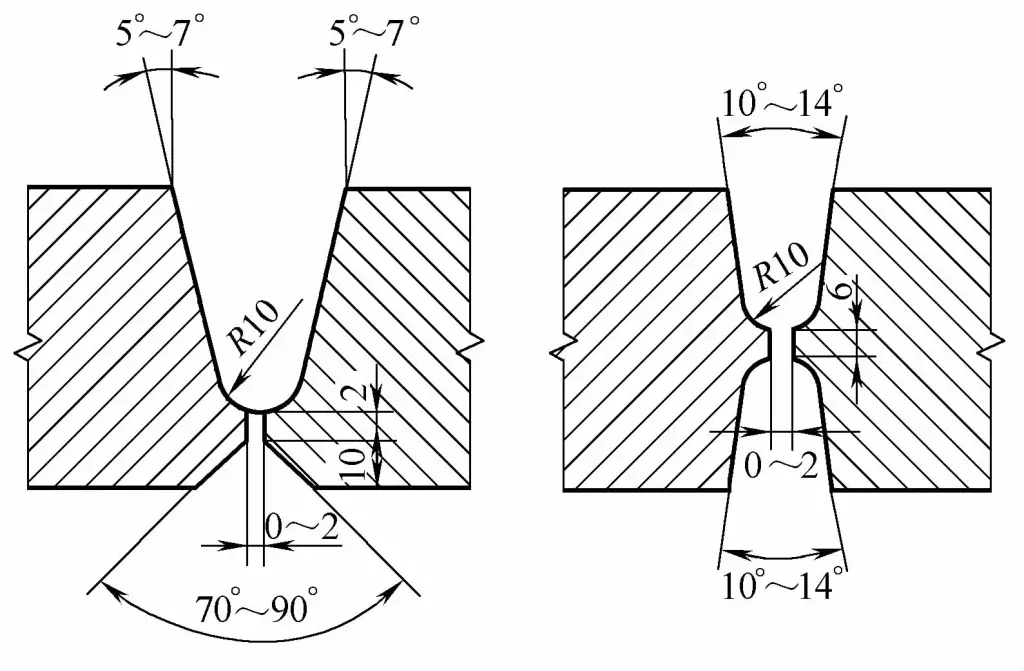

El dispositivo de conformado de la parte posterior de la soldadura utiliza una almohadilla de cobre fundente, con una ranura de conformado en la almohadilla de cobre para garantizar el conformado de la parte posterior. La forma de la sección transversal de la ranura de formación del revestimiento de cobre se muestra en la Figura 5-44, y las dimensiones de la sección transversal de la almohadilla de cobre fundente se muestran en la Tabla 5-41.

Tabla 5-41 Dimensiones de la sección transversal de la pastilla de cobre fundente (unidad: mm)

| Espesor de soldadura | Anchura de la almohadilla de cobre | Espesor de la almohadilla de cobre | Anchura de ranura b | Profundidad de ranura h | Radio de curvatura de la ranura r |

| 4~6 | 50 | 10 | 10 | 2.5 | 7 |

| 6~8 | 50 | 12 | 12 | 3 | 7.5 |

| 8 ~10 | 50 | 14 | 14 | 3.5 | 9.5 |

| 12 ~14 | 50 | 18 | 18 | 4 | 12 |

Limpiar la zona de soldadura, utilizar los rodillos transportadores de la plataforma de soldadura para alimentar la soldadura para el montaje, dejar un cierto espacio de montaje y alinear la línea central del espacio con la línea central de la ranura de formación, soldar la placa de iniciación del arco y la placa de salida en ambos extremos de la soldadura, bajar el pórtico para presionar la soldadura, apretar la almohadilla de cobre, llenar uniformemente la ranura de formación de la almohadilla de cobre con fundente de soldadura fino antes de soldar y, a continuación, soldar de acuerdo con los parámetros de soldadura prescritos. Consulte la Tabla 5-42 para conocer los parámetros de soldadura de la almohadilla de cobre con fundente del bastidor de presión del pórtico.

Tabla 5-42 Parámetros de Soldadura de Almohadilla de Cobre por Presión de Pórtico-Flujo

| Espesor de la soldadura /mm | Separación de montaje/mm | Diámetro del hilo/mm | Corriente de soldadura/A | Tensión de soldadura/V | Velocidad de soldadura/(m/h) |

| 3 | 2 | 3 | 380 ~ 420 | 27~29 | 47 |

| 4 | 2~3 | 4 | 450 ~ 500 | 29 ~31 | 40. 5 |

| 5 | 2~3 | 4 | 520 ~ 560 | 31~33 | 37.5 |

| 6 | 3 | 4 | 550 ~ 600 | 33~35 | 34.5 |

| 7 | 3 | 4 | 640 ~ 680 | 35~37 | 32 |

| 8 | 3~4 | 4 | 680 ~ 720 | 36~38 | 27.5 |

| 9 | 3~4 | 4 | 720 ~ 780 | 38~40 | 27.5 |

| 10 | 4 | 4 | 780~820 | 39 ~41 | 23 |

| 12 | 5 | 4 | 850 ~900 | 39 ~41 | 22 |

| 14 | 6 | 4 | 880~920 | 39 ~41 | 21.5 |

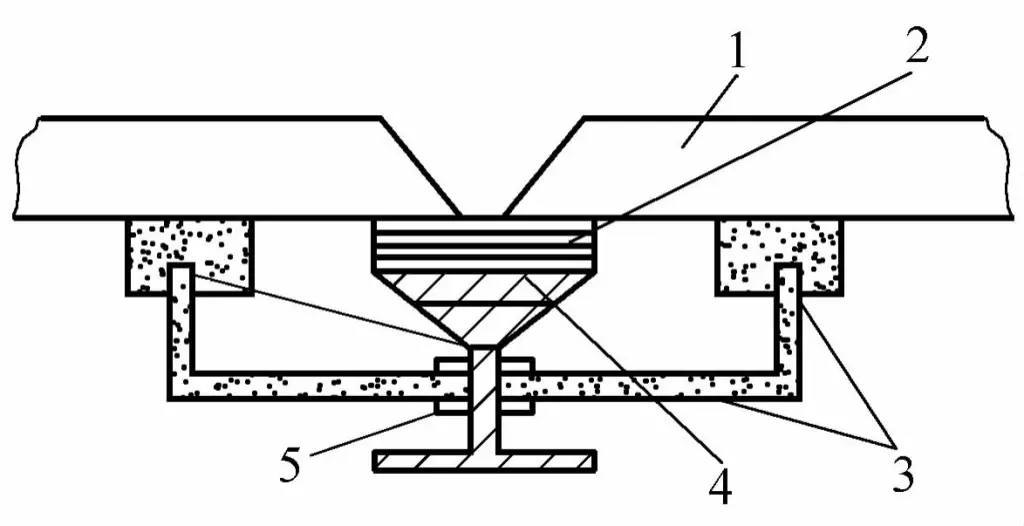

⑤ Método de la almohadilla fundente termoendurecible.

El fundente termoendurecible se fabrica añadiendo una cierta proporción de agentes termoendurecibles al fundente general. Se convierte en una placa de soporte con cierta rigidez cuando se calienta, soportando de forma fiable el baño de metal fundido y ayudando a la formación del cordón de soldadura en la parte posterior. La almohadilla de fundente tiene cinta adhesiva de doble cara para facilitar el montaje del respaldo y ajuste. También puede fijarse a la pieza de trabajo con abrazaderas magnéticas durante su uso, como se muestra en la Figura 5-45.

1-Pieza de trabajo

2-Almohadilla fundente termoendurecible

3-Imanes

4-Placa de soporte

5-Tornillo de ajuste

Cuando se utiliza este tipo de almohadilla de fundente, las piezas suelen tener una ranura en forma de V (con borde romo). Para mejorar la productividad, se puede apilar una cierta altura de polvo de ferroaleación dentro de la ranura. Dado que este proceso se ve mínimamente afectado por la estructura, posición y tamaño de la pieza de trabajo, tiene amplias perspectivas de aplicación. Véanse en la Tabla 5-43 los parámetros de soldadura de la almohadilla de fundente termoendurecible por arco sumergido.

Tabla 5-43 Parámetros de soldadura por arco sumergido con almohadilla de fundente termoestable

| Espesor de la pieza/mm | Ranura en V | Secuencia de soldadura | Corriente de soldadura/A | Tensión de arco/V | Velocidad de soldadura / (m/h) | Espesor del polvo metálico / mm | |

| Ángulo(°) | Gap/mm | ||||||

| 9 | 50 | 0~4 | 1 | 720 | 34 | 18 | 9 |

| 12 | 50 | 0~4 | 1 | 800 | 34 | 18 | 12 |

| 16 | 50 | 0~4 | 1 | 900 | 34 | 15 | 16 |

| 20 | 50 | 0~4 | 1 | 850 | 34 | 15 | 15 |

| 2 | 820 | 36 | |||||

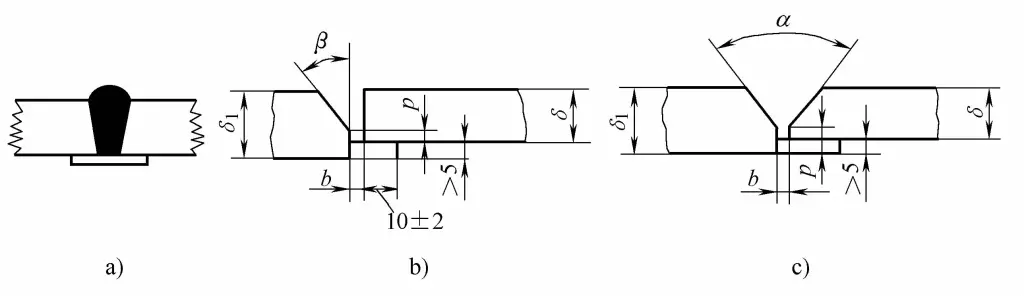

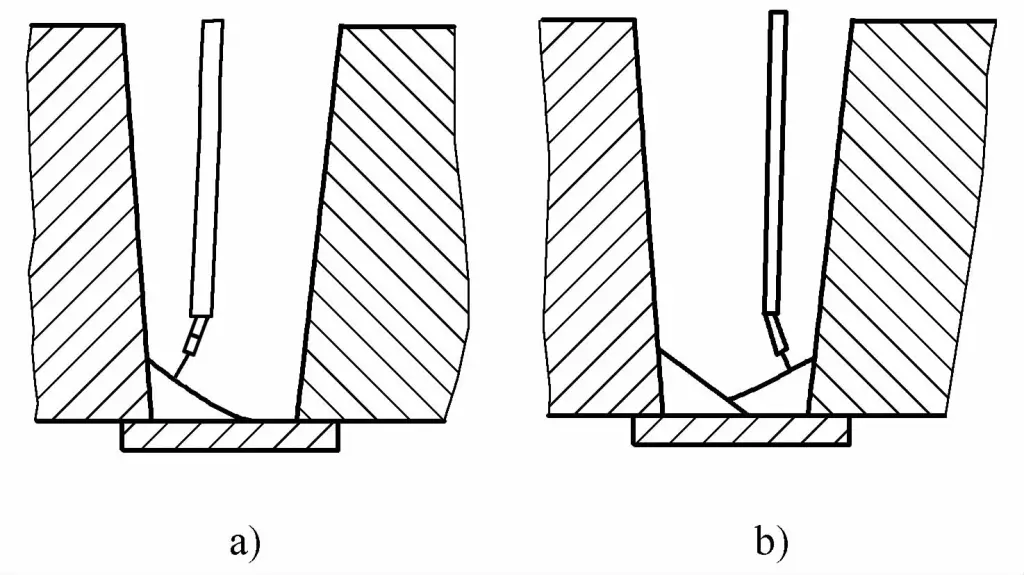

2) Soldadura por una sola cara con banda de refuerzo y junta de bloqueo.

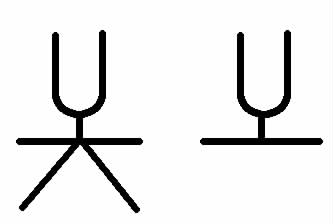

Cuando la estructura de la pieza de trabajo o el equipo de proceso limitan la aplicación de la soldadura por una sola cara con formación de doble cara, puede utilizarse la soldadura por una sola cara con una banda de respaldo o una junta de bloqueo, como se muestra en la Figura 5-46. El material de la banda de respaldo debe ser el mismo que el de la pieza de trabajo. El material de la banda de refuerzo debe ser el mismo que el de la pieza de trabajo. Al ensamblar la banda de refuerzo, ésta debe estar firmemente unida a la pieza de trabajo con una separación inferior a 1 mm para evitar defectos de soldadura. Consulte la Tabla 5-44 para conocer los parámetros de soldadura de arco sumergido por un solo lado con una tira de refuerzo.

a) Soldadura por una cara con banda de refuerzo

b), c) Forma de la ranura de soldadura unilateral de la junta de bloqueo

β =20°~ 40° b=2~5mm P=0~4mm α=20°~40° b=2~5mm P=2~5mm

Tabla 5-44 Parámetros de soldadura para la soldadura por arco sumergido por un solo lado con banda de refuerzo

| Espesor de la soldadura/mm | Holgura de montaje/mm | Diámetro del hilo de soldadura/mm | Corriente de soldadura/A | Tensión de soldadura/V | Velocidad de soldadura/(m/h) | Tamaño de la placa de apoyo/(mm×mm) |

| 2 | 0.7 | ф3 | 270~300 | 23~27 | 82 | 1×12 |

| 2.5 | 0.7 | ф3 | 270~300 | 23~27 | 75 | 1.5 x15 |

| 3 | 0.7 | ф3 | 270~300 | 23~27 | 60 | 1.5×15 |

| 4 | 0.7 | ф4 | 560~600 | 37~40 | 45 | 2×20 |

| 6 | 0.8 | ф4 | 680~720 | 35~37 | 45 | 3×25 |

La soldadura por una sola cara con una placa de respaldo se utiliza habitualmente para cilindros de pequeño diámetro (como los cilindros de GLP) y para la soldadura por costura circunferencial de tuberías de media y baja presión.

3) Soldadura unilateral de otros métodos de soldadura para el pase raíz.

Se refiere a la soldadura por una sola cara utilizando soldadura por arco metálico protegido o soldadura con gas protector para la pasada de raíz, seguida de soldadura por arco sumergido. Por lo general, el grosor de la capa de raíz debe ser superior a 6 mm para evitar que se queme durante la soldadura por arco sumergido.

(2) Método de operación de soldadura de doble cara para juntas de acoplamiento

1) Soldadura a doble cara con soporte de fundente.

La soldadura a doble cara con respaldo de fundente es el método más utilizado en la soldadura a tope por arco sumergido, adecuado para la soldadura de chapas medianas y gruesas. Por lo general, el primer lado de la soldadura se suelda con la almohadilla de fundente, y cuando se da la vuelta para soldar el otro lado, para asegurar la penetración, se puede utilizar el ranurado con arco de carbono u otros métodos de procesamiento mecánico para limpiar adecuadamente la raíz. Ver Tabla 5-45 para los parámetros de soldadura de doble cara con respaldo de fundente.

Tabla 5-45 Parámetros de soldadura para la soldadura de doble cara con soporte de fundente

| Espesor de la pieza/mm | Formulario conjunto | Diámetro del hilo/mm | Corriente de soldadura/A | Tensión de arco/V | Velocidad de soldadura/(m/h) |

| 6 |  | 4 | 400 ~ 500 | 29 ~32 | 38~42 |

| 8 |  | 4 | 450 ~550 | 30 ~32 | 36 ~40 |

| 10 |  | 4 | 550 ~ 650 | 32~34 | 36 ~40 |

| 12 |  | 2 | 600 ~700 | 34~36 | 36 ~40 |

| 14 |  | 5 | 700 ~ 800 | 36 ~38 | 30~34 |

| 16 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| 25 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| >40 |  | 5 | 700 ~ 800 | 36~38 | 30 ~34 |

Nota: El material de la pieza soldada es acero al carbono. Cuando se suelda acero de baja aleación y alta resistencia, la corriente debe reducirse en aproximadamente 10%. Las dimensiones detalladas de la forma de la ranura están de acuerdo con el Reglamento GB/T de 985.2-2008.

2) Soldadura de doble cara por el método de placa de refuerzo de proceso temporal.

La función de la placa de apoyo del proceso temporal es soportar el fundente introducido en el hueco. Cuando se sueldan costuras rectas, la placa de apoyo es una tira de acero con un grosor de 3~4mm y una anchura de 30~50mm, o también se pueden utilizar cuerda y tabla de amianto como soportes. Debe dejarse un cierto espacio antes de soldar el primer lado para garantizar que pueda entrar el fundente de grano fino.

Después de soldar la primera cara, dar la vuelta a la pieza y retirar el soporte, el fundente en el hueco y la capa de escoria en la raíz de la soldadura, y proceder a soldar la segunda cara. Consulte la Tabla 5-45 para conocer los parámetros de soldadura para la soldadura de doble cara con el método de almohadilla de fundente. En la Figura 5-47 se muestran varias formas de placas de respaldo de proceso temporal.

a) Almohadilla de banda fina de acero

b) Almohadilla de cuerda de amianto

c) Placa de amianto

3) Método de suspensión mediante soldadura a doble cara.

Cuando se suelda utilizando el método de suspensión, no se añade respaldo a la parte posterior de la pieza de trabajo, y no se necesitan equipos o dispositivos auxiliares. Para evitar la pérdida de metal fundido a través de la separación o el quemado, se requiere un control estricto de la separación, y generalmente no se deja ninguna separación o la separación es ≤1mm durante el montaje.

Los parámetros de soldadura en el lado frontal de la soldadura deben ser menores, con una profundidad de penetración inferior a la mitad del espesor de la pieza; después de voltear la pieza, suelde el lado posterior, y para asegurar la penetración, aumente adecuadamente la corriente de soldadura para asegurar que la profundidad de penetración alcance 60%~70% del espesor de la pieza. Consulte la Tabla 5-46 para conocer los parámetros de soldadura de doble cara por arriba.

Tabla 5-46 Parámetros de soldadura de doble cara por arriba

| Espesor de la pieza /mm | Diámetro del alambre /mm | Secuencia de soldadura | Corriente de soldadura /A | Tensión de soldadura /V | Velocidad de soldadura /(m/h) |

| 6 | 4 | Direct | 300~420 | 30 | 34.6 |

| Invertir | 430 ~ 470 | 30 | 32. 7 | ||

| 8 | 4 | Direct | 440 ~480 | 30 | 30 |

| Invertir | 480 ~530 | 31 | 30 | ||

| 10 | 4 | Direct | 530~570 | 31 | 27.7 |

| Invertir | 590 ~ 640 | 33 | 27.7 | ||

| 12 | 4 | Direct | 620~660 | 35 | 25 |

| Invertir | 680~720 | 35 | 24.8 | ||

| 14 | 4 | Direct | 680~720 | 37 | 24.6 |

| Invertir | 730 ~ 770 | 40 | 22. 5 | ||

| 15 | 5 | Direct | 800 ~ 850 | 34~36 | 38 |

| Invertir | 850 ~ 900 | 36~38 | 26 | ||

| 17 | 5 | Direct | 850 ~ 900 | 35~37 | 36 |

| Invertir | 900 ~ 950 | 37~39 | 24 | ||

| 18 | 5 | Direct | 850 ~ 900 | 36~38 | 36 |

| Invertir | 900 ~ 950 | 38~40 | 24 | ||

| 20 | 5 | Direct | 850 ~ 900 | 36~38 | 35 |

| Invertir | 900 ~1000 | 38~40 | 24 | ||

| 22 | 5 | Direct | 900 ~ 950 | 37~39 | 32 |

| Invertir | 1000 ~1050 | 38~40 | 24 |

4) Soldadura a tope de chapas gruesas.

Cuando el espesor de la pieza es grande, se utiliza sobre todo la soldadura multicapa. La sección transversal del cordón de soldadura es sólo 70% del método general de soldadura por arco sumergido, y el cordón de soldadura del borde debe ser tangente al bisel para la fusión, y formar adecuadamente una transición cóncava suave. Al soldar la superficie de recubrimiento, primero se pueden soldar los lados del bisel, luego soldar el cordón de soldadura central, o sucesivamente cubrir la superficie en forma de bandas.

La forma de la ranura para la soldadura a tope de chapas gruesas. Para soldaduras con un espesor de 22~36 mm, se suelen utilizar ranuras en forma de V (con borde romo) o en forma de X (con borde romo). Para soldaduras con un espesor >38mm, es aconsejable utilizar ranuras en forma de U (con borde romo), ranuras en forma de UV (con borde romo), o ranuras en forma de doble U (con borde romo), como se muestra en la Figura 5-48. Lo mejor es utilizar un proceso mecánico para las ranuras.

Elija un fundente de soldadura que sea fácil de eliminar la escoria y recuperarla a tiempo durante el proceso de soldadura.

Utilizar soldadura multicapa de doble pasada, con punta de contacto basculante durante la soldadura de hilo simple, teniendo un cierto ángulo de basculación (≤6°), el ángulo de basculación de la punta de contacto se muestra en la Figura 5-49; durante la soldadura de hilo doble, el hilo delantero bascula, y el hilo trasero es recto.

Los parámetros de soldadura para chapa gruesa ranura profunda se muestran en la Tabla 5-47.

Tabla 5-47 Parámetros de soldadura de ranuras profundas en chapa gruesa

| Diámetro del hilo/mm | Corriente de soldadura/A | Tensión del arco /V | Velocidad de soldadura /m/h | |

| CA | Polaridad inversa CC | |||

| 4 | 600 ~700 | 36~38 | 34~36 | 25~30 |

| 5 | 700 ~ 800 | 38~42 | 36~40 | 28 ~32 |

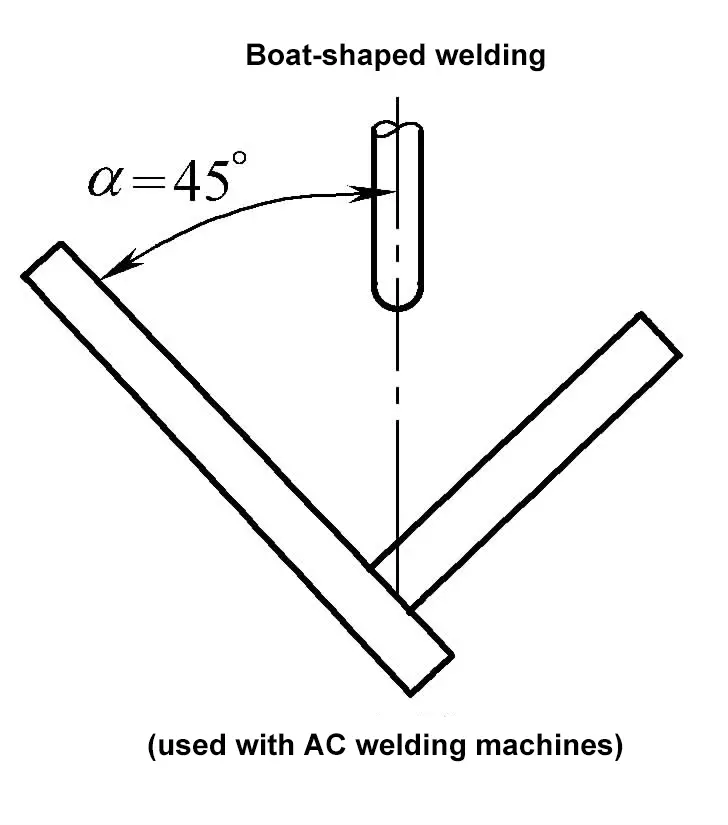

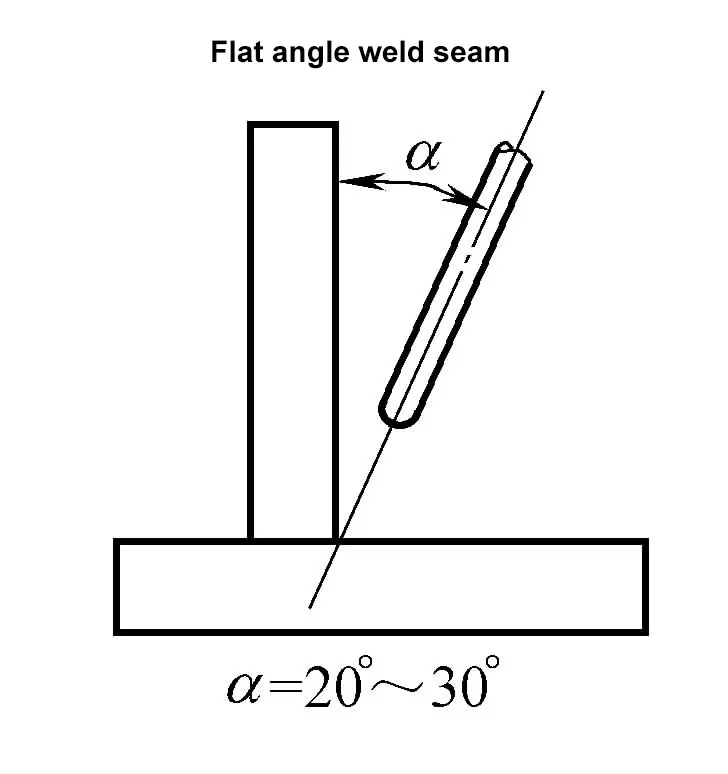

(3) Método de operación de soldadura para soldaduras en ángulo

Las uniones en T y las solapas forman soldaduras de filete. Se pueden utilizar los métodos de soldadura en forma de barco y de ángulo plano; véase la Tabla 5-48 para los parámetros de soldadura de referencia para la soldadura por arco sumergido de soldaduras de filete. Durante la soldadura transversal en ángulo plano, la longitud máxima de la puntera de soldadura ≤8mm, de lo contrario se producirán defectos como el desbordamiento de metal y el destalonado.

Tabla 5-48 Parámetros de soldadura de referencia para la soldadura por arco sumergido de cordones en ángulo

| Método de soldadura | Longitud de la puntera soldada/mm | Diámetro del alambre/mm | Corriente de soldadura/A | Tensión de arco/V | Velocidad de soldadura/(cm/min) | Nota |

| 6 | 2 | 450 ~ 475 | 34 ~36 | 67 | Separación de montaje <1,5 mm, de lo contrario deben tomarse medidas para evitar la pérdida de metal fundido. |

| 8 | 3 | 550~600 | 34~36 | 50 | ||

| 4 | 575~625 | 34~36 | 50 | |||

| 10 | 3 | 600~650 | 34~36 | 38 | ||

| 4 | 650~700 | 34~36 | 38 | |||

| 12 | 3 | 600~650 | 34~36 | 25 | ||

| 4 | 725~775 | 36~38 | 33 | |||

| 5 | 775~825 | 36~38 | 30 | |||

| 3 | 2 | 200 ~220 | 25~28 | 100 | Soldadora CC |

| 4 | 2 | 280~300 | 28~30 | 92 | Utilizar fundente de grano fino HJ431 con soldador de CA | |

| 3 | 350 | 28~30 | 92 | |||

| 5 | 2 | 375 ~ 400 | 30~32 | 92 | ||

| 3 | 450 | 28~30 | 92 | |||

| 4 | 450 | 28~30 | 100 | |||

| 7 | 2 | 375~400 | 30~32 | 47 | ||

| 3 | 500 | 30~32 | 80 | |||

| 4 | 675 | 32~35 | 83 |

(4) Método de operación de soldadura para costuras circunferenciales

1) Secuencia de soldadura:

Generalmente, se suelda primero la costura circunferencial interior y después la exterior, con un solapamiento de 30 mm en los puntos inicial y final de la soldadura.

2) Selección del desplazamiento:

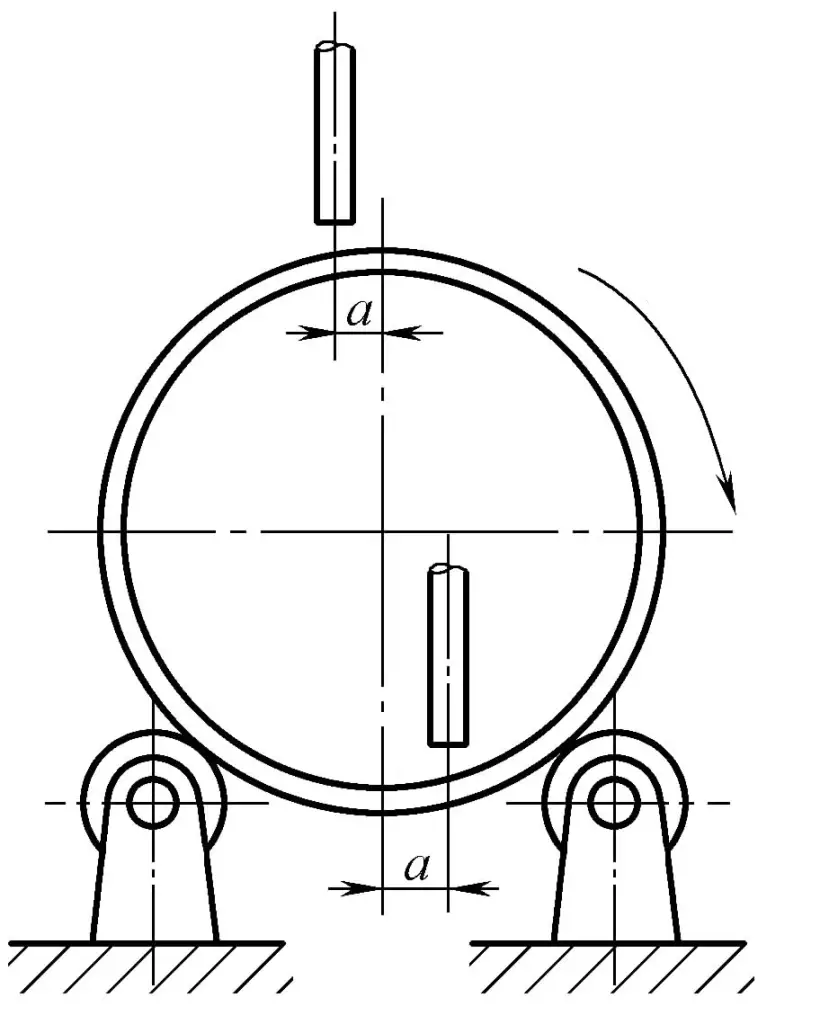

Durante la soldadura automática de cordones circunferenciales, el hilo de soldadura debe tener un desplazamiento con respecto al centro de la pieza de trabajo opuesto al sentido de rotación de la pieza de trabajo, como se muestra en la Figura 5-50, para garantizar una buena formación de la soldadura. El valor óptimo del desplazamiento a también debe ajustarse según la calidad de la formación de la soldadura. La selección del desplazamiento del hilo de soldadura se muestra en la Tabla 5-49.

Tabla 5-49 Selección del desplazamiento del hilo de soldadura

| Diámetro del cilindro/mm | Desplazamiento a/mm |

| 800~1000 | 20 ~25 |

| <1500 | 30 |

| <2000 | 35 |

| <3000 | 40 |