El tratamiento de superficies es el proceso de cambiar el estado y las propiedades de la superficie de las piezas utilizando tecnologías de vanguardia en la intersección de la física, la química, la metalurgia y el tratamiento térmico para optimizar la combinación con el material del núcleo, con el fin de cumplir unos requisitos de rendimiento predeterminados.

El tratamiento de superficies forma artificialmente una capa en la superficie del material del sustrato que tiene propiedades mecánicas, físicas y químicas diferentes de las del sustrato, con el objetivo de cumplir los requisitos del producto en cuanto a resistencia a la corrosión, resistencia al desgaste, decoración u otras funciones especiales.

En función de la finalidad del tratamiento superficial, las tecnologías de tratamiento superficial pueden dividirse en tratamiento de refuerzo superficial, tratamiento decorativo superficial, tratamiento anticorrosión superficial y tratamiento de reparación superficial. Entre los métodos de tratamiento de superficies más comunes se incluyen la pulverización térmica, el granallado, el chorro de arena, el laminado de superficies, el chapado iónico, el refuerzo de superficies por láser, el pulido, la galvanoplastia general, la galvanoplastia especial, la oxidación del acero, la fosfatación del acero, la oxidación anódica del aluminio y el tratamiento de coloración, la pintura y la pulverización de plásticos, etc.

I. Granallado

El shot peening, también conocido como granallado de refuerzo, es uno de los métodos eficaces para reducir la fatiga de las piezas y mejorar su vida útil. El granallado de refuerzo es un proceso en el que innumerables medios esféricos pequeños llamados granalla de acero se pulverizan continuamente a alta velocidad y se martillean sobre la superficie de la pieza, produciendo así una capa de tensión residual de compresión en la superficie.

Porque cuando cada granalla de acero golpea la pieza metálica, actúa como un mini mazo que martillea la superficie, creando pequeñas hendiduras o depresiones. Para formar estas depresiones, la capa superficial de metal debe sufrir un estiramiento.

Los granos comprimidos bajo la superficie intentan devolver a ésta su forma original, generando así una semiesfera sometida a una gran fuerza de compresión. Innumerables depresiones se superponen para formar una capa uniforme de tensión de compresión residual. En última instancia, la resistencia a la fatiga de la pieza mejora considerablemente y su vida útil se prolonga bajo la protección de la capa de tensión de compresión.

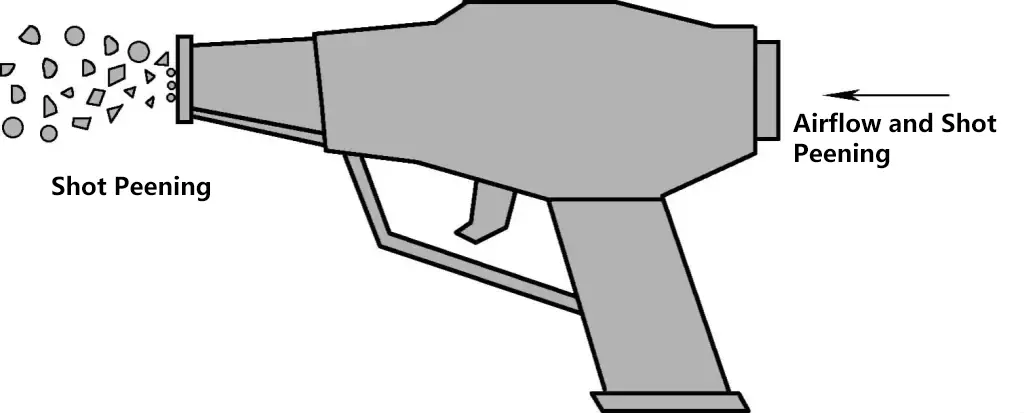

El equipo utilizado para el shot peening es una granalladora, como se muestra en la figura 1.

Los métodos de granallado suelen incluir el granallado manual y mecánico, como se muestra en las figuras 2 y 3.

Los medios utilizados habitualmente para el shot peening son granos de arena o granalla metálica con un diámetro de 0,5 a 2 mm, y el material de la arena suele ser Al₂O₃ o SiO₂. El efecto del tratamiento superficial está relacionado con el tamaño del disparo, la velocidad del disparo y la duración. El granallado se utiliza para mejorar la resistencia de las piezas, la resistencia al desgaste, la resistencia a la fatiga y la resistencia a la corrosión, así como para el acabado mate de la superficie, la desoxidación y la eliminación de la tensión residual en piezas fundidas, forjadas y soldadas.

El granallado es un proceso de refuerzo de superficies ampliamente adoptado en las fábricas, con equipos sencillos, bajo coste, sin restricciones en la forma y posición de la pieza de trabajo, operación conveniente, pero un entorno de trabajo pobre.

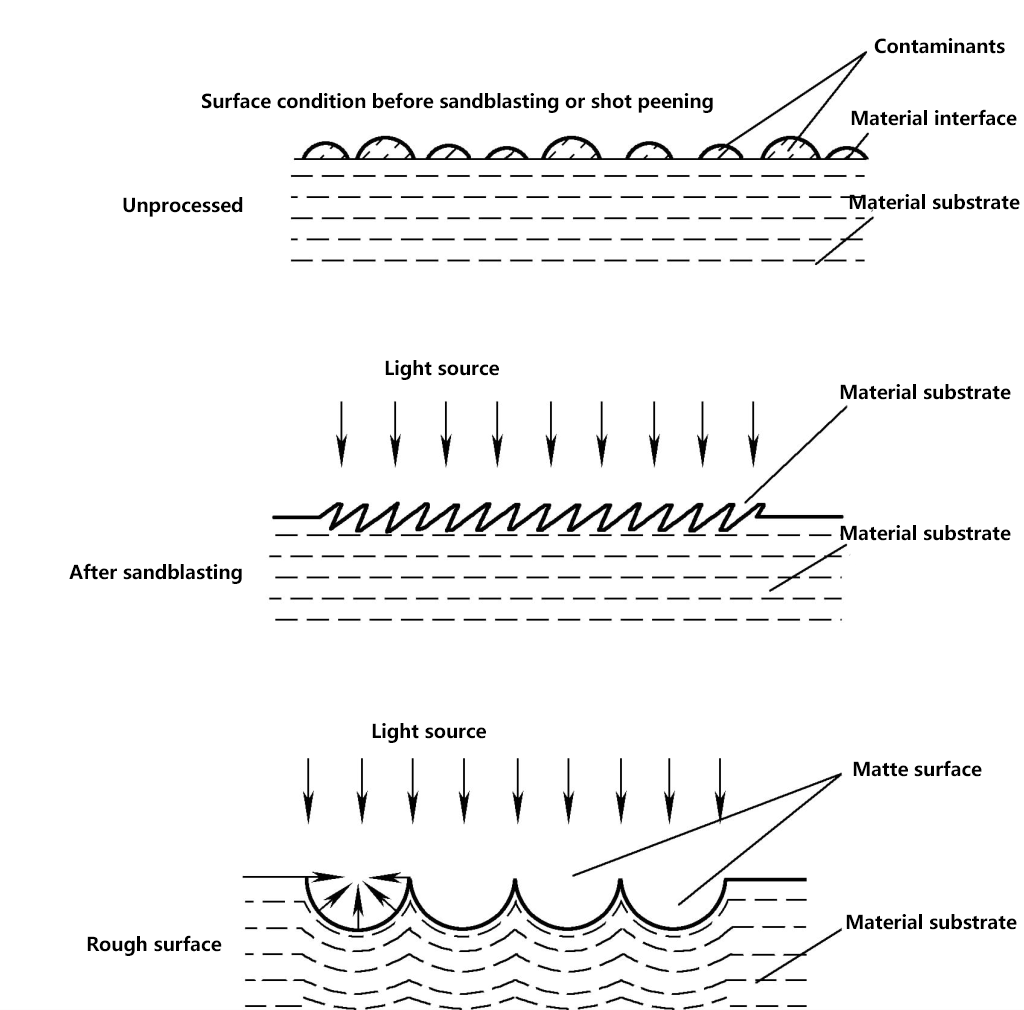

Tanto el granallado como el chorreado de arena utilizan aire a alta presión o aire comprimido como fuerza de soplado hacia la superficie de la pieza a gran velocidad para conseguir un efecto de limpieza, pero la elección del medio es diferente, y también lo son los efectos, como se muestra en la figura 4.

II. Chorro de arena

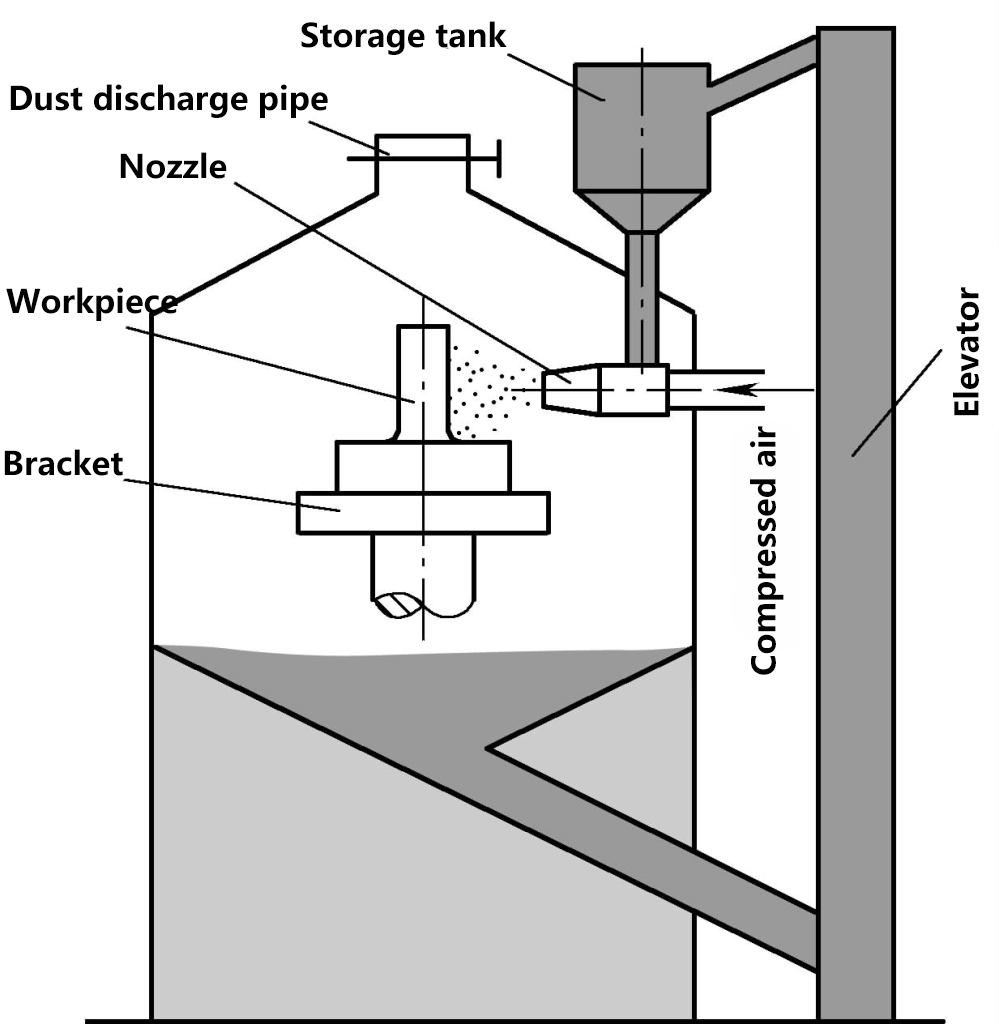

El chorreado de arena es el proceso de utilizar aire comprimido mecánico o purificado para rociar fuertemente un flujo de arena hacia la superficie de productos metálicos, utilizando el fuerte impacto del flujo de arena para eliminar la suciedad de la misma, consiguiendo fines de limpieza o decorativos.

Los principales usos del chorro de arena son:

- Eliminación de óxido, escoria de soldadura, depósitos de carbono, capas de pintura vieja y grasa de la superficie de las piezas.

- Eliminación de arena de moldeo y cascarilla de óxido de la superficie de piezas fundidas, forjadas o tratadas térmicamente.

- Eliminación de rebabas o arañazos direccionales de la superficie de las piezas.

- Reducir la rugosidad superficial de piezas, mejorando la adherencia entre el sustrato y la capa de revestimiento.

- Hacer que las piezas tengan un estado de reflexión difusa mate. La arena utilizada para el chorreado debe estar seca, limpia, libre de impurezas y no afectar a las propiedades del material. En la figura 5 se muestra el equipo habitual de chorreado de arena.

III. Galvanoplastia

La galvanoplastia puede cubrir materiales o piezas con una capa de revestimiento relativamente uniforme y densa que tiene buena adherencia, para cambiar sus características superficiales y su aspecto, logrando el propósito de protección o decoración de materiales. Además de hacer que los productos sean bellos y duraderos, la galvanoplastia también puede obtener funciones especiales, como mejorar la resistencia a la corrosión, la resistencia al desgaste, la resistencia al calor, la reflectividad, la conductividad, la lubricidad y la dureza superficial de los productos metálicos, y reparar las dimensiones de las piezas desgastadas y los defectos superficiales.

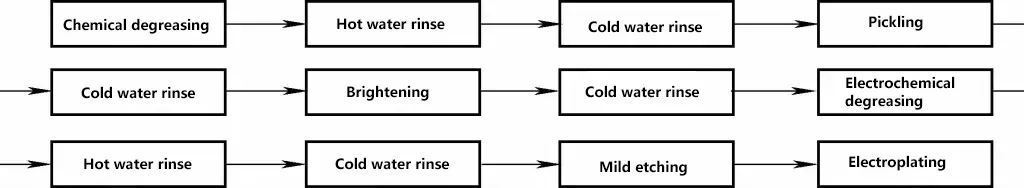

Por ejemplo, el chapado en oro en dispositivos semiconductores puede conseguir una resistencia de contacto muy baja; el chapado en estaño en componentes electrónicos puede conseguir una buena soldabilidad; el chapado en cromo en anillos de pistón y ejes puede conseguir una alta resistencia al desgaste; así como el chapado en cobre para evitar la carburación local, y el chapado en estaño para evitar la nitruración local. En la Figura 6 se muestra el flujo general del proceso de electrodeposición.

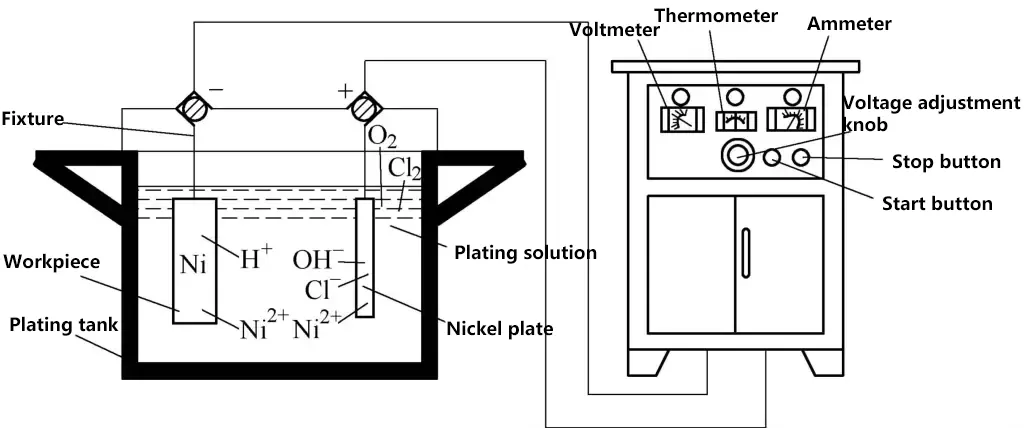

En la actualidad, los procesos de galvanoplastia más utilizados son el cobreado, el niquelado, el cromado, el cincado, el plateado, el dorado, etc. Tomando el niquelado como ejemplo: el piezas metálicas se sumergen en una solución de sal metálica (NiSO₄) como cátodo, con una placa de níquel como ánodo, y después de conectarse a una fuente de alimentación de corriente continua, se depositará una capa de niquelado metálico sobre la pieza de trabajo, el principio de funcionamiento se muestra en la figura 7.

1. Galvanoplastia convencional

(1) Cincado

El zincado de piezas de acero sirve principalmente como protección contra la corrosión, y representa entre 1/3 y 1/2 de todas las piezas galvanizadas, lo que lo convierte en el mayor volumen de producción entre todos los tipos de galvanizado. El zincado tiene las ventajas de su bajo coste, su buena resistencia a la corrosión y su estética, y se utiliza ampliamente en la industria ligera, electromecánica, maquinaria agrícola y de defensa.

(2) Cadmiado

El cadmiado de piezas de acero, en ambientes marinos y ambientes atmosféricos húmedos y cálidos, ofrece mejores prestaciones protectoras que el cincado. Las piezas de las industrias aeronáutica, marítima y electrónica utilizan sobre todo el cadmiado. Sin embargo, las sales de cadmio son tóxicas y causan una grave contaminación ambiental, lo que limita la aplicación del cadmiado.

(3) Estañado

Los productos de corrosión del estaño son inofensivos para el ser humano y fáciles de soldar, por lo que el estañado se utiliza ampliamente en envases de latas de alimentos, utensilios para beber, vajillas y la industria electrónica.

(4) Cobreado

El cobreado se utiliza a menudo como capa intermedia de otros revestimientos para mejorar la adherencia entre el revestimiento superficial y el metal base. En la industria energética, el alambre de hierro chapado en cobre también puede utilizarse para sustituir a los conductores de cobre puro y reducir así el consumo de cobre.

(5) Niquelado

El niquelado tiene una amplia gama de aplicaciones, que se utilizan tanto para la decoración protectora como para la funcionalidad. El primero se utiliza principalmente para revestimientos decorativos protectores de piezas de bicicletas, relojes, electrodomésticos, productos de ferretería, automóviles, cámaras, etc., mientras que el segundo se emplea sobre todo para la galvanoplastia de reparación de productos propensos al desgaste.

(6) Cromado

El cromo puede mantener su brillo durante mucho tiempo en la atmósfera, no reacciona en soluciones alcalinas, ácido nítrico, ácido sulfúrico y muchos ácidos orgánicos. El cromado tiene una gran dureza, una excelente resistencia al desgaste y un coeficiente de fricción más bajo, por lo que se suele utilizar para revestimientos decorativos de protección para evitar que el metal base se oxide, y también se utiliza a menudo para mejorar la resistencia al desgaste de los productos.

2. Galvanoplastia especial

(1) Cepillado

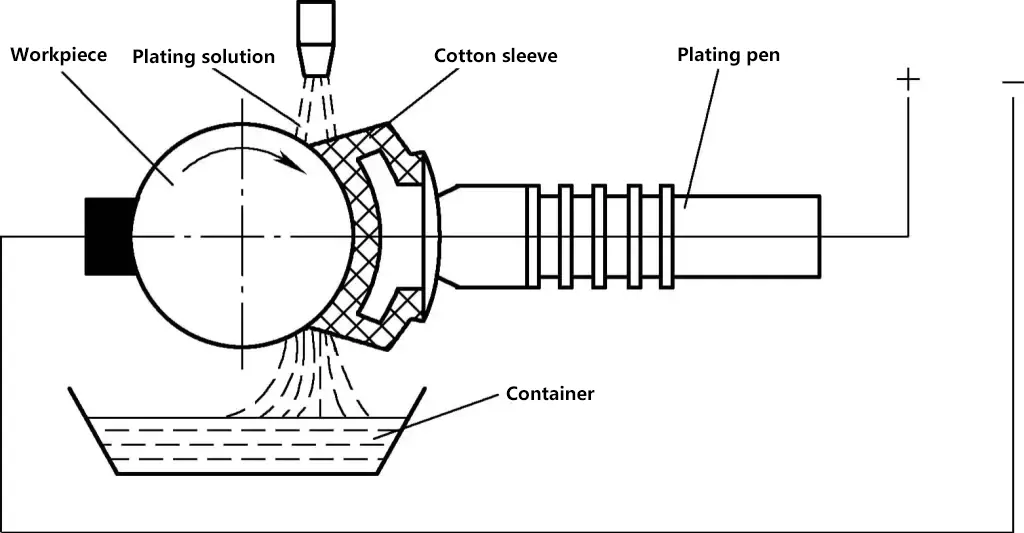

El metalizado por cepillado no utiliza un baño de metalizado. La pieza giratoria se conecta al electrodo negativo de una fuente de corriente continua, la pluma de metalizado se conecta al electrodo positivo, y el extremo delantero de la pluma de metalizado se envuelve con algodón desengrasado. La solución de metalizado vertida se empapa en la funda de algodón desengrasado. Bajo la acción del campo eléctrico, los cationes metálicos de la solución de metalizado ganan electrones en la superficie de la pieza (cátodo) y se depositan en la superficie, formando una capa galvánica, como se muestra en la figura 8.

El espesor de la capa de revestimiento con cepillo puede alcanzar de 0,01 a 0,5 mm, con buena calidad, alta fuerza de adherencia y mayor velocidad que el revestimiento con tanque. El equipo de revestimiento por cepillado es sencillo, su funcionamiento es flexible y puede utilizarse para operaciones de revestimiento electrolítico local y sobre el terreno.

(2) Galvanoplastia no metálica

La galvanoplastia no metálica se refiere a la galvanoplastia de productos no metálicos como plásticos, vidrio, cerámica y fibras. El proceso clave de la galvanoplastia no metálica es la metalización superficial, que genera una capa conductora en el sustrato no metálico para facilitar la galvanoplastia. Entre los métodos de metalización de superficies se incluyen el chapado químico, la pulverización y el cepillado. La galvanoplastia no metálica se utiliza principalmente para determinadas piezas decorativas de automóviles y aviones, así como para el blindaje de instrumentos electrónicos y fibras de carbono.

IV. Revestimiento químico

La tecnología de revestimiento químico es un proceso de deposición de metales que se produce bajo la acción catalítica de metalesmediante reacciones redox controlables. En comparación con la galvanoplastia, la tecnología de revestimiento químico tiene las características de revestimiento uniforme, pequeños agujeros de alfiler, sin necesidad de equipos de alimentación de corriente continua, la capacidad de depositar en los no conductores, y ciertas propiedades especiales.

Además, debido al bajo vertido de líquidos residuales, la mínima contaminación ambiental y el menor coste de la tecnología de revestimiento químico, ésta ha ido sustituyendo gradualmente a la galvanoplastia en muchos campos, convirtiéndose en un proceso de tratamiento de superficies respetuoso con el medio ambiente. En la actualidad, la tecnología de revestimiento químico se utiliza ampliamente en industrias como la electrónica, la fabricación de válvulas, la maquinaria, la petroquímica, la automoción y la aeroespacial.

Características del revestimiento químico:

- Puede lograr un espesor uniforme de la capa de revestimiento en piezas de formas complejas;

- La capa de revestimiento tiene granos finos y densos, con menos poros y grietas;

- Puede depositar capas metálicas sobre materiales no metálicos.

V. Oxidación y fosfatación del acero

1. Oxidación

La oxidación es una protección del material técnica que consiste en calentar acero piezas al aire o sumergiéndolas directamente en una solución oxidante concentrada para producir una película de Fe₃O₄ extremadamente fina en su superficie, también conocida como pavonado o ennegrecimiento.

El flujo del proceso de oxidación del acero es: desengrase químico → lavado con agua caliente corriente → lavado con agua fría corriente → primera oxidación → segunda oxidación → lavado con agua fría corriente → lavado con agua caliente corriente → tratamiento suplementario → lavado con agua fría corriente → lavado con agua caliente corriente → secado por soplado o secado → inspección → inmersión en aceite → almacenamiento.

2. Fosfatado

Se denomina tratamiento de fosfatado a la inmersión de piezas de acero en una solución compuesta principalmente por fosfatos, lo que hace que la superficie se deposite y forme una película cristalina de conversión de fosfato insoluble en agua. Las soluciones de fosfatado más comunes son las de fosfato de hierro y manganeso y las de fosfato de zinc. El espesor de la película de fosfatado tras el tratamiento es generalmente de 1~5μm, y su resistencia a la corrosión es 2~10 veces la del tratamiento de oxidación.

La película fosfatante tiene una fuerte adherencia al sustrato, buena resistencia a la corrosión y un alto rendimiento de aislamiento. Presenta una buena resistencia a la corrosión en la atmósfera, aceites, benceno y tolueno, y tiene una excelente absorción de aceite, cera, pigmentos y pintura, por lo que es adecuada como imprimación de pintura.

Sin embargo, la resistencia y la dureza de la propia película de fosfatado son relativamente bajas, con cierta fragilidad. Cuando el material de acero se deforma significativamente, pueden aparecer grietas finas, y no es resistente a los impactos, con poca resistencia a la corrosión en ácido, álcali, agua de mar y vapor. Tras el tratamiento de fosfatado, la pintura superficial o la inmersión en aceite pueden mejorar significativamente la resistencia a la corrosión.

El equipo necesario para el tratamiento de fosfatado es sencillo, fácil de manejar, de bajo coste y alta productividad. Puede utilizarse como capa protectora de piezas de material de acero en equipos mecánicos en general, así como capa lubricante y protectora de diversas armas.

VI. Revestimiento

Por revestimiento se entiende el proceso de cubrir superficies metálicas y no metálicas con una capa protectora o decorativa. En la Tabla 1 se muestran los procesos de recubrimiento más comunes.

Tabla 1 Procesos de revestimiento habituales

| Número de serie | Métodos de pintura | Contenido | Características | Ámbito de aplicación |

| 1 | Cepillado | Cepillado manual con varios cepillos | Ahorra material y mano de obra, pero es físicamente exigente | Cualquier forma de pieza, casi cualquier pintura |

| 2 | Recubrimiento automático por inmersión | La pieza se sumerge automáticamente en el depósito de pintura mediante el movimiento de la cadena en el transportador aéreo. | Ahorra mano de obra y material, alta productividad, pero gran cantidad de evaporación de disolvente del tanque de pintura, estrictos requisitos de protección contra incendios. | Producción en cadena a gran escala |

| 3 | Pulverización manual (incluida la pulverización sin aire a alta presión) Mediante aire comprimido, la pistola atomiza la pintura y la pulveriza sobre la superficie de la pieza para formar una película. | Película de pintura uniforme, buena calidad, pero gran desperdicio de pintura | Adecuado para piezas de diversas formas, especialmente para piezas de gran superficie | Revestimiento Flow |

| 4 | La pieza se coloca en un banco de trabajo y el líquido de pintura se pulveriza sobre la pieza mediante una bomba de circulación. | Alta eficiencia de trabajo, baja pérdida de líquido de pintura, adecuado para operaciones de línea de montaje | Adecuado para grandes lotes de revestimiento de imprimación de una sola pieza | Revestimiento de cortinas |

| 5 | La pieza pasa por debajo de una cortina de pintura líquida que fluye continuamente para recubrirla. | Alta eficiencia de trabajo, baja pérdida de líquido de pintura, adecuado para operaciones de línea de montaje, pero no puede recubrir la superficie vertical de la pieza de trabajo. | Adecuado para la producción por lotes, y sólo es necesario recubrir una sola cara de piezas grandes | Recubrimiento de lecho fluidizado |

| 6 | Revestimiento de lecho fluidizado | Utilizando el recubrimiento en polvo en una cierta presión de aire para presentar un estado de "ebullición", se funde y se enfría en la superficie de la pieza precalentada ligeramente por encima de su punto de fusión para formar una película | El grosor del revestimiento es grande, y la velocidad de revestimiento es rápida | Adecuado para piezas grandes y de formas diferentes |

| 7 | Revestimiento con rodillo | Utilización de maquinaria de recubrimiento por rodillo | Puede utilizar revestimientos de mayor viscosidad, el espesor de la película es uniforme, propicio para la mecanización, la producción automatizada | Adecuado para el revestimiento de paneles planos |

En las aplicaciones de producción, los procesos de recubrimiento más utilizados son la pulverización sin aire a alta presión y la pulverización electrostática.

1. Pulverización airless de alta presión

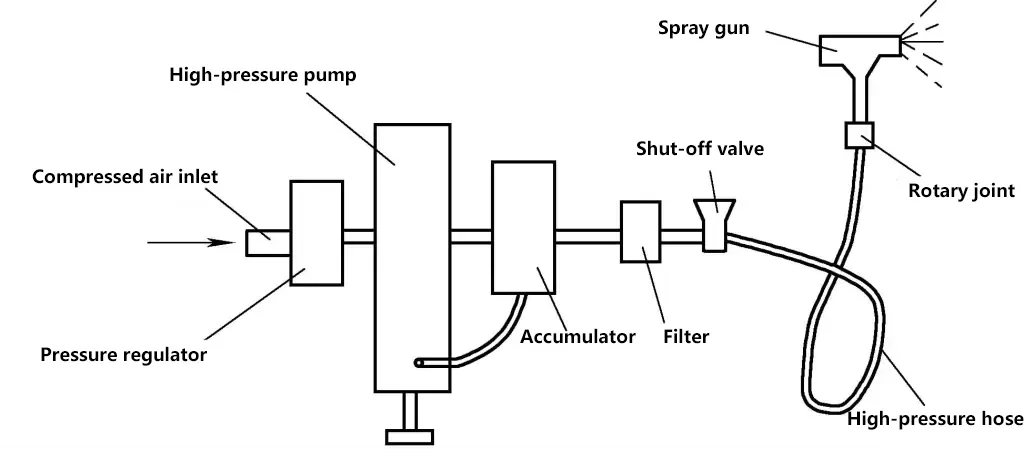

La pulverización sin aire a alta presión utiliza aire comprimido a baja presión (0,4~0,6N/mm²) para accionar una bomba de alta presión, presurizando el revestimiento a 10~20N/mm², y luego pulverizándolo a través de una boquilla especial de una pistola de pulverización a alta presión para formar un revestimiento, como se muestra en la figura 9.

Las características de la pulverización airless de alta presión son:

- No se produce el fenómeno de rebote de las partículas de pintura ni de vuelo de la niebla de pintura que se produce con la pulverización general de aire comprimido;

- Alta productividad, de varias a decenas de veces superior a la pulverización con aire comprimido;

- Adecuado para la pulverización de revestimientos de alta viscosidad, una sola aplicación puede lograr un espesor de revestimiento de 100~300μm.

2. Pulverización electrostática

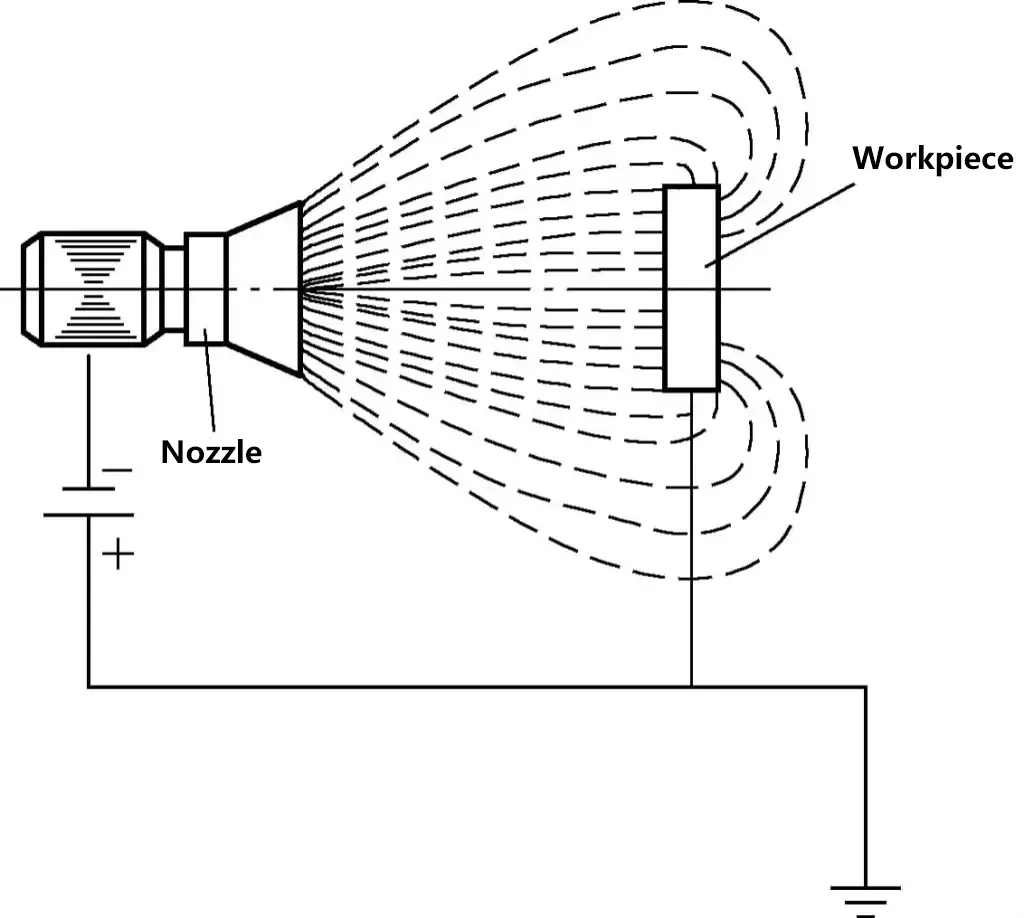

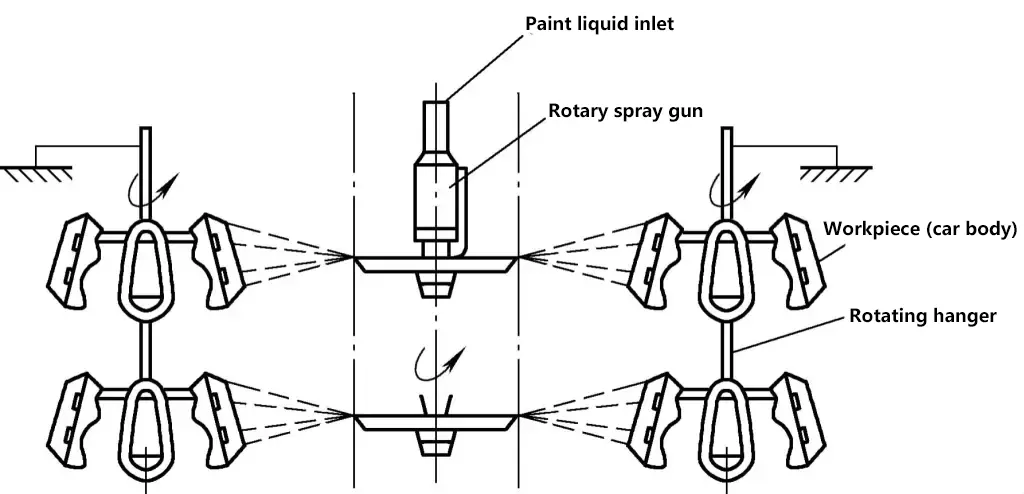

La pulverización electrostática es un método de pulverización que utiliza un campo electrostático de alta tensión para hacer que las partículas de pintura cargadas negativamente se muevan en la dirección opuesta al campo eléctrico y adsorban las partículas de pintura en la superficie de la pieza de trabajo, como se muestra en la Figura 10. El equipo de pulverización electrostática consta de una pistola pulverizadora, un vaso pulverizador y una fuente de alimentación de alta tensión para pulverización electrostática, etc.

La pulverización electrostática tiene mayor productividad y mejor calidad de película que la pulverización ordinaria, y se utiliza habitualmente en las líneas de producción automática de automóviles, bicicletas y equipos electromecánicos producidos en serie. La figura 11 muestra un diagrama esquemático de la pulverización electrostática de la carrocería de un automóvil.

VII. Pulido

El pulido es un método de procesamiento para el acabado de la superficie de las piezas, generalmente sólo consigue una superficie lisa, y no puede mejorar o incluso mantener la precisión de procesamiento original. Dependiendo de las condiciones de preprocesado, el valor de rugosidad superficial Ra tras el pulido puede alcanzar 0,008~1,6μm.

El pulido puede dividirse en pulido mecánico, pulido químico y pulido electroquímico.

1. Pulido mecánico

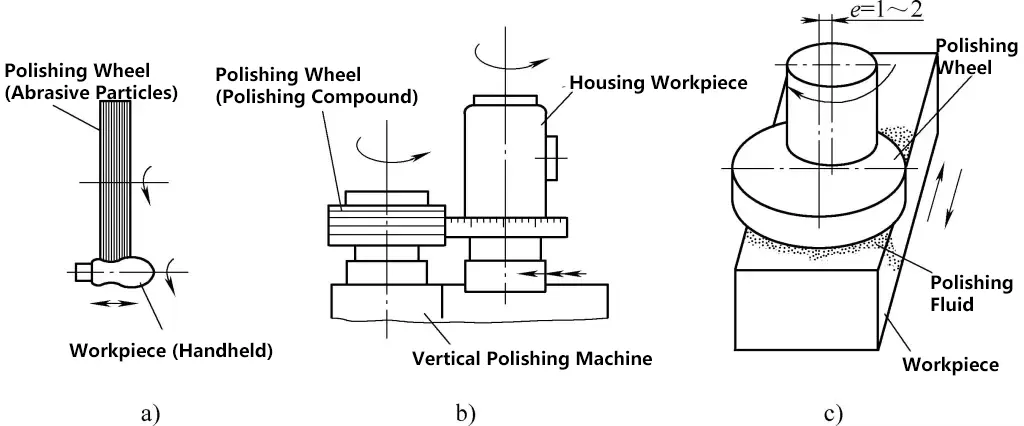

(1) Pulido de ruedas

Utiliza una rueda de pulido flexible giratoria de alta velocidad y abrasivos extremadamente finos para rodar y microcortar la superficie de la pieza de trabajo y lograr el pulido. La rueda de pulido está hecha de varias capas de lona, fieltro o cuero, y se utiliza para pulir piezas más grandes. En la figura 12 se muestra el proceso habitual de pulido con muela.

a) Pulido manual

b) Pulido vertical

c) Pulido horizontal

(2) Pulido por vibración

Las piezas, los abrasivos y el líquido de pulido se cargan en una caja vibratoria. Mediante la vibración de la caja, las piezas se frotan entre sí y contra los abrasivos. En combinación con la acción química del líquido de pulido, se eliminan el aceite y el óxido de la superficie de las piezas y se rectifican los picos, con lo que se obtiene una superficie lisa.

Las características del pulido por vibración son las siguientes:

- Elimina rápidamente rebabas alrededor de la pieza de trabajo, incluidos pequeños orificios interiores, orificios de tubos y ángulos muertos en hendiduras.

- La pieza pulida no afecta a la precisión original; no se producen cambios en la forma ni en el tamaño, y el valor de rugosidad superficial Ra puede alcanzar 0,01~0,1μm, presentando un lustre metálico brillante.

- Corto tiempo, cada tiempo de procesamiento es de 5~20min.

- Funcionamiento cómodo, bajo coste, sin contaminación.

2. Pulido químico

Se denomina pulido químico a la inmersión de piezas metálicas en una solución química especial y la utilización del fenómeno de que las partes elevadas de la superficie metálica se disuelven más rápidamente que las partes hundidas para lograr el pulido superficial de las piezas. La ventaja del pulido químico es que el equipo es sencillo y puede procesar piezas con formas relativamente complejas.

Desventajas del pulido químico:

- La calidad del pulido no es tan buena como la del pulido electrolítico;

- El ajuste y la regeneración de la solución utilizada son relativamente difíciles, lo que limita su aplicación;

- Durante el proceso de operación, el uso de ácido nítrico a veces emite una gran cantidad de gas nocivo de color amarillo-marrón, causando una grave contaminación ambiental.

3. Pulido electroquímico

El pulido electroquímico, también conocido como pulido electrolítico, es un proceso en el que la pieza a pulir sirve de ánodo, un metal insoluble sirve de cátodo, ambos electrodos se sumergen simultáneamente en una célula electrolítica y se aplica corriente continua para producir una disolución anódica selectiva, consiguiendo así el pulido superficial de la pieza.

El pulido electroquímico es similar al pulido químico, con la diferencia de que también se aplica corriente continua, la pieza se conecta al ánodo, se produce la disolución anódica y el pulido también se consigue utilizando el fenómeno de que las partes elevadas de la superficie metálica se disuelven más rápidamente que las partes hundidas.

Ventajas del pulido electrolítico:

- Color interno y externo uniforme, brillo duradero e incluso se pueden nivelar los huecos a los que no llega el pulido mecánico;

- Alta productividad, bajo coste;

- Puede mejorar la resistencia a la corrosión de la superficie de la pieza.

VIII. Pulido

El bruñido es un proceso de acabado a presión que utiliza las características de plasticidad en frío de los metales a temperatura ambiente. Se aplica cierta presión a la superficie de la pieza con una herramienta de bruñido, lo que provoca que el flujo plástico del metal de la superficie rellene los valles bajos residuales originales, reduciendo así la rugosidad de la superficie de la pieza.

Debido a la deformación plástica del metal de la superficie bruñida, la estructura de la superficie se endurece en frío y los granos se refinan, formando una estructura fibrosa densa y creando una capa de tensión residual, mejorando la resistencia y la dureza de la superficie de la pieza, mejorando así la resistencia al desgaste, la resistencia a la corrosión y la calidad de acoplamiento de la pieza. El bruñido es un método de transformación del plástico no cortante.

Las ventajas del bruñido son las siguientes:

- Mejora la rugosidad superficial, el valor de rugosidad superficial puede alcanzar básicamente Ra≤0,08μm.

- Corrige la redondez, el error de redondez no es superior a 0,01 mm.

- Aumenta la dureza de la superficie.

- La pieza procesada tiene una capa de tensión residual que mejora la resistencia a la fatiga en unos 30%.

- Mejora la calidad del acoplamiento, reduce el desgaste y prolonga la vida útil de las piezas.

IX. Hinchazón superficial Aclarado

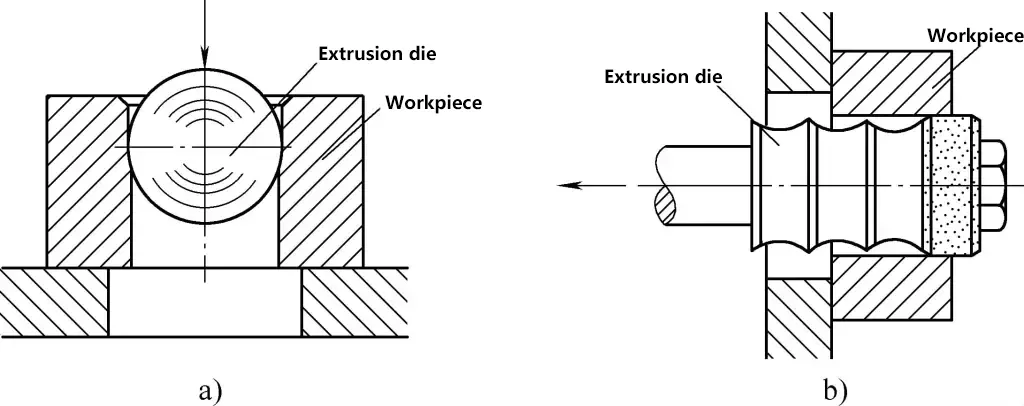

El bruñido es el proceso de apretar una bola de acero u otra herramienta de bruñido con forma, cuyo diámetro es ligeramente mayor que la abertura, a través del orificio interior mecanizado de la pieza a temperatura ambiente para obtener una superficie precisa, lisa y reforzada, como se muestra en la figura 13.

a) Bruñido con bolas de acero

b) Bruñido con herramientas de otras formas

La tolerancia de bruñido suele ser de 0,07~0,015mm. Tras el bruñido, el grado de tolerancia dimensional puede alcanzar IT5~IT7, y el valor de rugosidad superficial Ra puede llegar a 0,025~0,8μm. El bruñido se realiza generalmente en una prensa o en un banco de estirado.

X. Revestimiento

1. Pulverización térmica

La pulverización térmica consiste en calentar materiales metálicos o no metálicos hasta un estado fundido y soplarlos continuamente sobre la superficie de la pieza con gas comprimido para formar un revestimiento firmemente adherido al sustrato, dotando así a la capa superficial de la pieza de las propiedades físicas y químicas requeridas.

La tecnología de pulverización térmica crea una superficie de trabajo especial en la superficie de los materiales ordinarios, consiguiendo una serie de funciones como la protección contra la corrosión, la resistencia al desgaste, la reducción de la fricción, la resistencia a altas temperaturas, la resistencia a la oxidación, el aislamiento térmico, el aislamiento eléctrico, la conductividad eléctrica y la protección contra la radiación de microondas, con el objetivo de ahorrar materiales y energía. La superficie de trabajo especial se denomina revestimiento, y el método de fabricación del revestimiento se denomina pulverización térmica, como se muestra en la figura 14.

Las características de la pulverización térmica son las siguientes:

(1) Proceso flexible

Los objetos de la pulverización térmica pueden ser desde pequeños, como orificios interiores de 10 mm, hasta grandes, como puentes y torres de hierro; puede realizarse en interiores o sobre el terreno; puede aplicarse a toda la superficie o localmente.

(2) Mínima deformación por tensión de la pieza de trabajo

Durante la pulverización, el sustrato puede mantenerse a baja temperatura, lo que provoca muy poca deformación por tensión de la pieza.

(3) Alta productividad

El peso del material pulverizado por hora oscila entre varios kilogramos y varias decenas de kilogramos, lo que se traduce en una elevada productividad.

Las aplicaciones de la pulverización térmica son las siguientes:

(1) Protección contra la corrosión

Se utiliza principalmente para la pulverización anticorrosión de grandes compuertas de acero, cilindros de secado de máquinas de papel, estructuras de acero subterráneas en minas de carbón, torres de transmisión de alta tensión, antenas de estaciones de TV, grandes puentes de acero, grandes depósitos y tuberías en plantas químicas.

(2) Resistencia al desgaste

Pulverizando piezas desgastadas para su reparación, o pulverizando previamente materiales resistentes al desgaste en piezas propensas al desgaste, como ejes principales de ventiladores, toberas de altos hornos, cigüeñales de automóviles, husillos de máquinas herramienta, carriles guía de máquinas herramienta, camisas de cilindros de motores diésel, barras de perforación de campos petrolíferos y cuchillas de maquinaria agrícola.

(3) Capas funcionales especiales

Mediante la pulverización, se pueden obtener ciertas propiedades especiales de la capa superficial, como resistencia a altas temperaturas, aislamiento térmico, conductividad eléctrica, aislamiento, protección contra las radiaciones, etc., que se utilizan ampliamente en los sectores aeroespacial, de la energía atómica y otros.

Entre las técnicas habituales de pulverización térmica se encuentran la pulverización con llama, la pulverización con arco, la pulverización con plasma, etc.

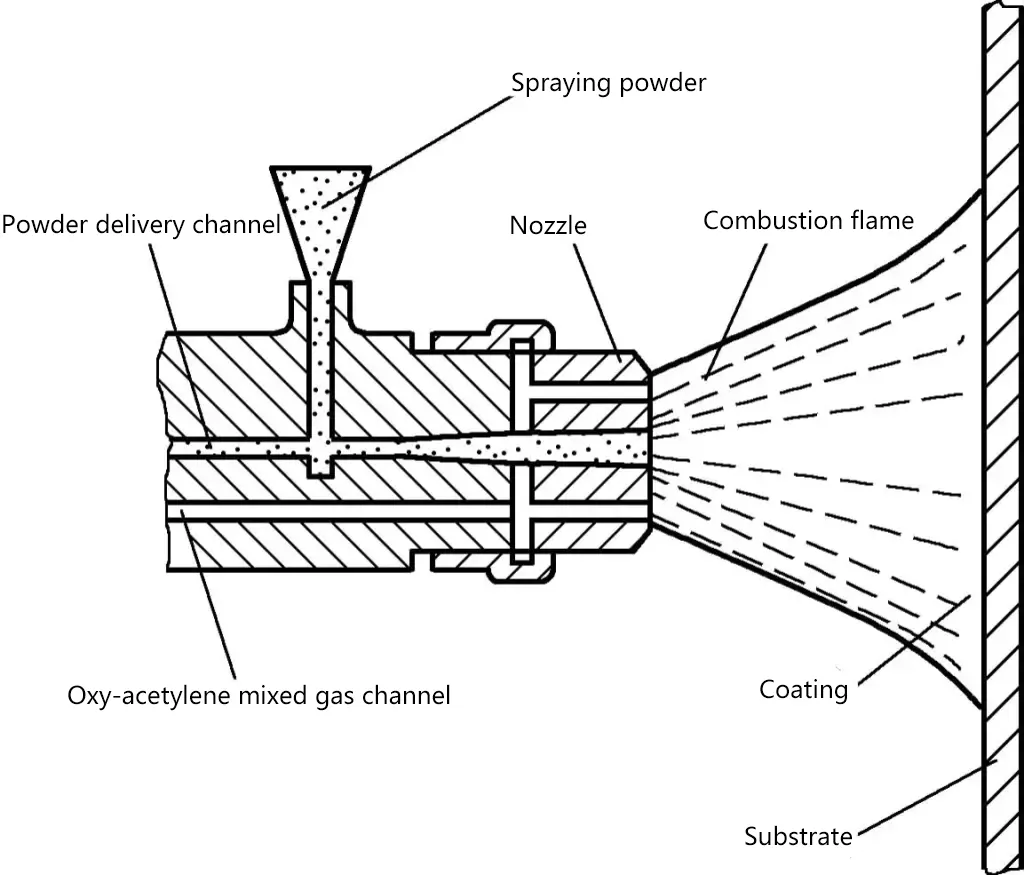

2. Pulverización de llama

Utilizando una llama como fuente de calor, los materiales metálicos y no metálicos se calientan hasta un estado fundido y son impulsados por un flujo de aire de alta velocidad para formar un chorro de niebla, que se pulveriza sobre el sustrato. Las diminutas partículas fundidas que golpean el sustrato sufren una deformación plástica y forman un revestimiento depositado en capas. Este proceso se conoce como pulverización con llama, como se muestra en la figura 15. La pistola de pulverización de llama se muestra en la figura 16.

Entre los métodos habituales de pulverización con llama se incluyen la pulverización de polvo con llama oxiacetilénica y la pulverización con llama oxiacetilénica de alambre. La pulverización de polvo con llama oxiacetilénica utiliza equipos sencillos y puede realizarse in situ, por lo que es adecuada para el mantenimiento de equipos.

(1) Ventajas de la tecnología de pulverización de llama

- Se puede pulverizar tanto sobre sustratos metálicos como no metálicos, y la forma y el tamaño del sustrato no suelen estar limitados, pero los agujeros pequeños aún no se pueden pulverizar.

- Como materiales de revestimiento se puede utilizar una amplia gama de materiales, como metales, aleaciones, cerámicas y materiales compuestos, que permiten que la superficie tenga diversas propiedades, como resistencia a la corrosión, resistencia al desgaste, resistencia a altas temperaturas y aislamiento térmico.

- La estructura porosa del revestimiento tiene prestaciones de lubricación por almacenamiento de aceite y reducción de la fricción, y la macrodureza del revestimiento por pulverización que contiene fases duras puede alcanzar 450HBW, y la capa de soldadura por pulverización puede alcanzar 65HRC.

- La pulverización de llama tiene poco impacto en el sustrato, la temperatura superficial del sustrato es de 200~250℃, la temperatura global es de 70~80℃, por lo que la deformación del sustrato es pequeña, y la estructura del material no cambia.

(2) Desventajas de la tecnología de pulverización de llama

- La fuerza de adherencia entre el revestimiento por pulverización y el sustrato es relativamente baja, y no puede soportar cargas alternas ni cargas de impacto.

- Elevados requisitos de preparación de la superficie del sustrato.

- El proceso de pulverización con llama se ve afectado por diversas condiciones, y aún no existe un método eficaz para detectar la calidad del revestimiento.

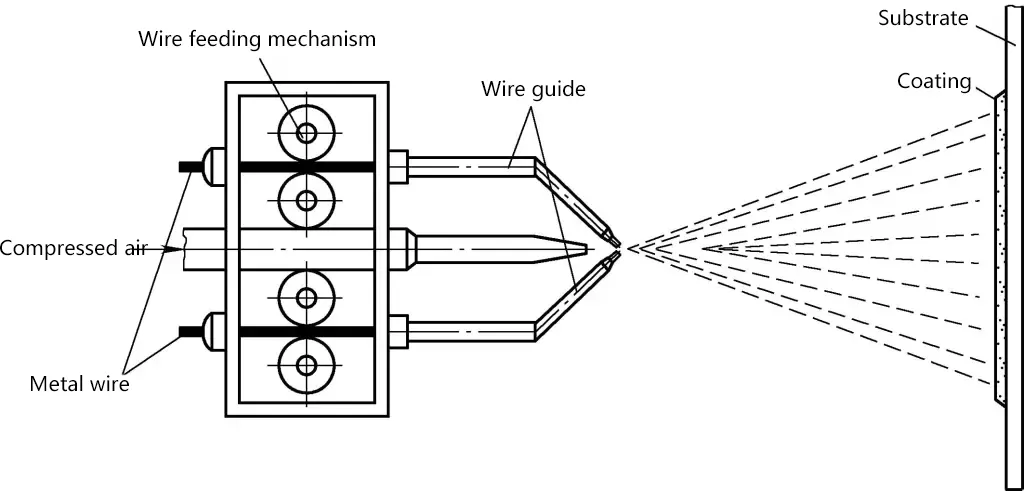

3. Pulverización de arco

La pulverización por arco es una técnica que utiliza un arco eléctrico que arde entre dos alambres metálicos alimentados continuamente para fundir el metal, atomiza el metal fundido con un flujo de aire de alta velocidad y acelera las partículas de metal atomizadas para pulverizarlas sobre la pieza de trabajo y formar un revestimiento, como se muestra en la figura 17. La pulverización por arco es el método de pulverización térmica más utilizado en aplicaciones prácticas de ingeniería, como la protección contra la corrosión, la resistencia al desgaste y la reparación de estructuras de acero y piezas mecánicas.

Las características de la pulverización por arco son las siguientes:

(1) Larga vida de protección contra la corrosión

Basándose en diferentes entornos de corrosión y características de trabajo específicas, a través de un diseño de revestimiento razonable, la vida de resistencia a la corrosión del actual sistema de revestimiento de protección contra la corrosión de larga duración de pulverización de arco ha alcanzado más de 50 años, que es 2-3 veces la del galvanizado por inmersión en caliente y 2-3 veces la del revestimiento FRP.

(2) Alta fuerza de adherencia con el sustrato metálico

La capa de proyección de arco y el sustrato se combinan mediante incrustación y unión micrometalúrgica, mostrando una mayor resistencia de unión, que triplica la de la proyección de llama y es la más alta entre todos los revestimientos anticorrosión.

(3) Alta productividad

En comparación con la pulverización por llama oxiacetilénica, la pulverización por arco introduce hilos dobles, lo que aumenta la productividad de una sola máquina entre 3 y 4 veces.

(4) Buena calidad del revestimiento

La pulverización por arco calienta el material de alambre mediante calentamiento por arco eléctrico, que tiene una alta temperatura de fusión y una fusión uniforme, lo que da como resultado una pulverización densa y una calidad de revestimiento estable sin afectar a la tensión térmica de la pieza de trabajo; mientras que la pulverización por llama oxiacetilénica utiliza el calentamiento por llama, que tiene una baja temperatura de fusión del material de alambre, y existen peligros ocultos como la oxidación y la carbonización, que afectan a la calidad del revestimiento.

(5) Gran capacidad de reparación

Durante el procesamiento, elevación, transporte e instalación de estructuras de acero, el revestimiento es propenso a sufrir daños y arañazos. La tecnología de pulverización por arco puede utilizarse para reparaciones, garantizando la integridad y eficacia del sistema de protección contra la corrosión.

(6) Buena universalidad

La tecnología de pulverización por arco puede seleccionar los materiales resistentes a la corrosión correspondientes según los diferentes entornos de corrosión, y el sistema de proceso tiene adaptabilidad universal.

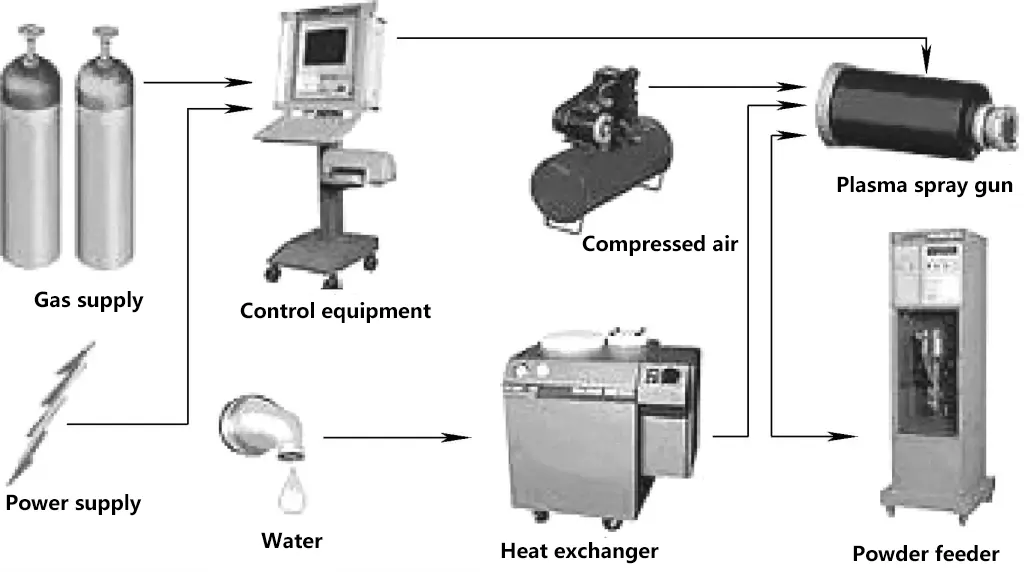

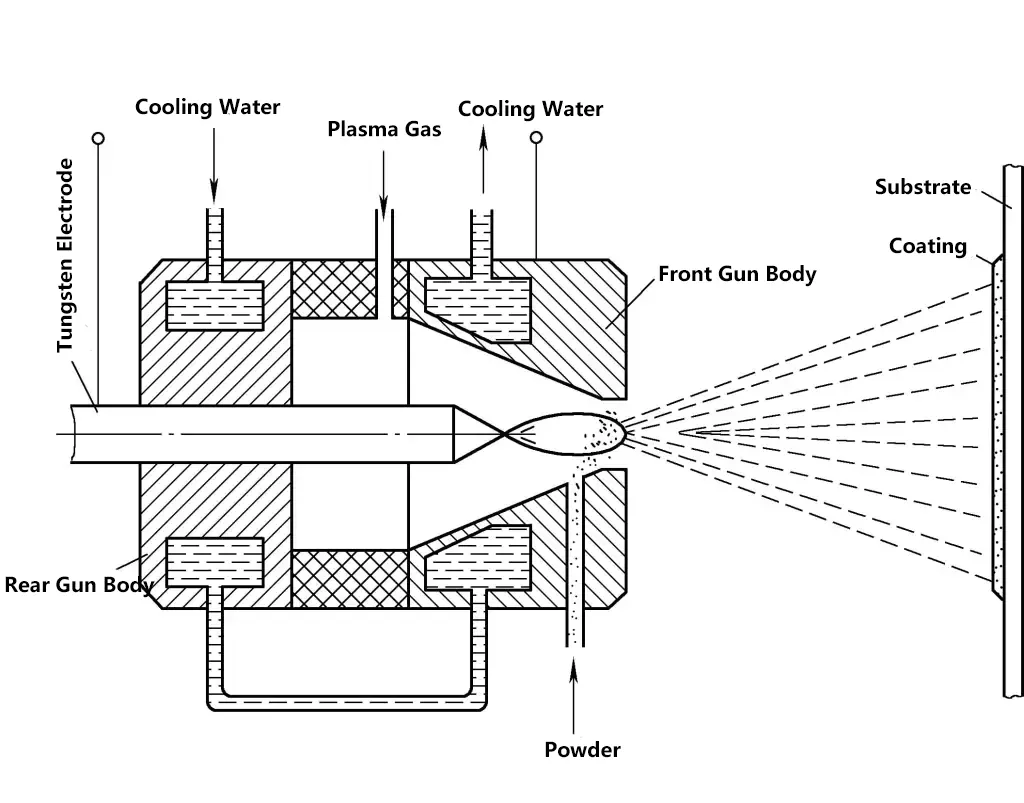

4. Pulverización de plasma

La pulverización de plasma es un método que utiliza un chorro de plasma para calentar el material pulverizado hasta un estado fundido o casi fundido y lo deposita en la superficie del producto para formar una capa protectora. Su equipamiento se muestra en la Figura 18, y su principio de funcionamiento en la Figura 19.

La tecnología de pulverización de plasma es un nuevo tipo de método versátil de pulverización de precisión que se ha desarrollado vigorosamente después de la pulverización de llama. Tiene las siguientes características:

(1) Características de la estructura del revestimiento

Los revestimientos pulverizados con plasma tienen una estructura densa, con bajo contenido de óxido y porosidad. La unión entre el revestimiento y el sustrato es principalmente mecánica, pero también pueden producirse uniones microzonales y físicas, lo que da lugar a una mayor resistencia de unión del revestimiento.

(2) Características de la tecnología de procesos

Los materiales de pulverización son ampliamente aplicables, desde aleaciones de aluminio de bajo punto de fusión hasta circonio de alto punto de fusión. Los revestimientos tienen una alta fuerza de adherencia, baja porosidad, pocas inclusiones de óxido, alta precisión de control del equipo y pueden utilizarse para preparar revestimientos finos.