Los componentes de máquinas como engranajes y ejes, que funcionan en condiciones de tensión complejas, requieren propiedades diferentes en su superficie y en su núcleo debido a las distintas tensiones que soportan. Los métodos tradicionales de tratamiento térmico no suelen cumplir este requisito. Las tecnologías de tratamiento térmico superficial se emplean para superar esta limitación.

Existen dos tipos principales de tratamientos térmicos superficiales: el endurecimiento superficial, que altera la microestructura sin cambiar la composición química de la superficie, y el tratamiento térmico químico superficial, que modifica tanto la microestructura como la composición química de la superficie.

Endurecimiento superficial del acero

El endurecimiento superficial del acero es un proceso de tratamiento térmico que consiste en calentar rápidamente la superficie de la pieza para austenizarla, seguido de un enfriamiento rápido para conseguir una capa martensítica en la superficie. Los engranajes, las levas y diversas piezas de los ejes funcionan con cargas fluctuantes y soportan la fricción y los impactos, por lo que sus superficies soportan mayores tensiones que sus núcleos.

Por lo tanto, la superficie debe poseer alta resistencia, dureza y resistencia al desgaste, mientras que el núcleo debe conservar una resistencia adecuada, suficiente plasticidad y tenacidad. Las técnicas de endurecimiento superficial pueden cumplir estos requisitos de un exterior duro con un interior resistente. Según el método de calentamiento, el proceso puede clasificarse en endurecimiento por inducción, endurecimiento por llama y endurecimiento por láser.

Endurecimiento por inducción

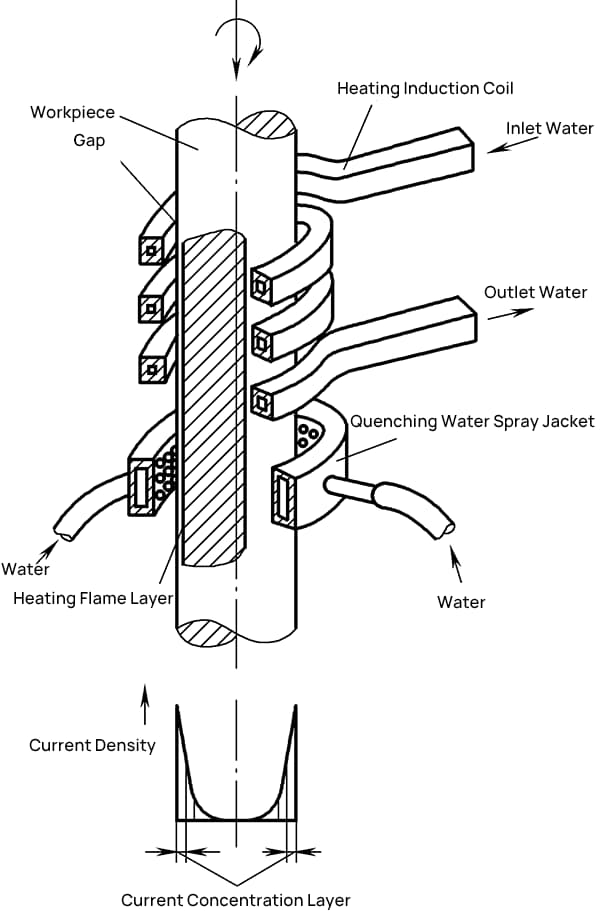

El endurecimiento por inducción utiliza el principio de la inducción electromagnética para generar una corriente inducida de alta densidad en la superficie de una pieza de trabajo, calentándola rápidamente hasta el estado austenítico antes de enfriarse rápidamente para obtener una estructura martensítica, como se ilustra en la Figura 1-40.

La profundidad de la capa endurecida conseguida mediante el endurecimiento por inducción depende principalmente de la frecuencia de la corriente; cuanto mayor sea la frecuencia, menos profunda será la capa endurecida. En la producción, se seleccionan diferentes frecuencias de corriente en función del tamaño de la pieza y de la profundidad requerida de la capa endurecida. El endurecimiento por inducción puede clasificarse en tres tipos en función de la frecuencia de la corriente:

El endurecimiento por inducción de alta frecuencia funciona normalmente a frecuencias de corriente de 80 a 1000 kHz, produciendo una capa endurecida superficial de 0,5 a 2 mm, utilizada principalmente para el endurecimiento superficial de engranajes de módulo medio y pequeño y ejes pequeños.

El endurecimiento por inducción de frecuencia media, con frecuencias de corriente comunes de 2500 a 8000 Hz, puede lograr una capa endurecida superficial de 3 a 6 mm, utilizada principalmente para piezas que requieren capas endurecidas más profundas, como cigüeñales de motor, engranajes de módulo grande y ejes más grandes.

El endurecimiento por inducción de frecuencia de potencia funciona a una frecuencia de corriente estándar de 50 Hz, capaz de lograr una capa endurecida superficial de 10 a 15 mm, utilizada principalmente para el calentamiento pasante de materiales de acero de gran diámetro y el endurecimiento superficial de piezas de trabajo grandes que requieren capas endurecidas profundas.

El endurecimiento por inducción ofrece velocidades de calentamiento rápidas, alta eficiencia de producción, mínima distorsión de la pieza de trabajo y endurecimiento de alta calidad, lo que lo hace adecuado para la producción en masa.

La profundidad de la capa endurecida se controla fácilmente, lo que facilita la mecanización y la automatización. Se utiliza principalmente para acero estructural de carbono medio o acero estructural de baja aleación de carbono medio con una fracción másica de carbono de 0,4% a 0,5%, pero también es aplicable a aceros para herramientas de alto contenido en carbono y piezas de fundición. Sin embargo, el equipo de endurecimiento por inducción es complejo y costoso, y no es adecuado para la producción de lotes pequeños o piezas con formas irregulares.

Endurecimiento por llama

El templado a la llama utiliza una llama de alta temperatura, generada a partir de oxiacetileno u otros gases combustibles, para calentar rápidamente la superficie de una pieza antes de enfriarla con agua. Esta técnica de endurecimiento de superficies es sencilla, cómoda y rentable, pero el control de la temperatura de calentamiento puede ser complicado, lo que a menudo provoca un sobrecalentamiento y una calidad de endurecimiento desigual.

Normalmente, la capa endurecida conseguida mediante el templado a la llama mide entre 2 y 6 mm de profundidad, lo que lo hace adecuado para piezas únicas o lotes pequeños y para el templado superficial de grandes ejes y engranajes con un módulo elevado.

Endurecimiento por láser

El endurecimiento por láser consiste en escanear la superficie de una pieza con un rayo láser, austenizando rápidamente la superficie. Cuando el rayo láser se aleja de la superficie, el metal del sustrato absorbe una cantidad significativa de calor, lo que hace que la superficie se enfríe rápidamente y se endurezca.

Este método es cómodo y flexible, y puede utilizar la reflexión del láser para endurecer formas complejas, como esquinas, ranuras, agujeros ciegos y paredes laterales de agujeros profundos. La capa endurecida a partir del endurecimiento por láser suele tener una profundidad de 0,3 a 0,5 mm, lo que da como resultado una estructura martensítica extremadamente fina de gran dureza y excelente resistencia al desgaste.

Tratamiento térmico químico superficial del acero

El tratamiento térmico químico superficial del acero consiste en introducir la pieza en un medio químico que contiene determinados átomos activos. Al calentarse, estos átomos se difunden en la capa superficial de la pieza hasta cierta profundidad, alterando su composición química y su microestructura, con lo que se obtienen propiedades diferentes del núcleo mediante este proceso de tratamiento térmico.

Tras el tratamiento térmico químico, la superficie del acero puede alcanzar una mayor dureza, resistencia al desgaste y resistencia a la fatiga que con el temple superficial, mientras que el núcleo conserva una buena plasticidad y tenacidad, así como una mayor resistencia. Los tratamientos térmicos químicos adecuados también pueden conferir a la superficie del acero propiedades especiales como la reducción de la fricción, la resistencia al desgaste y la resistencia a la corrosión, lo que hace que este proceso tenga cada vez más aplicaciones.

Dependiendo del elemento difusor, los tratamientos térmicos químicos superficiales del acero pueden clasificarse en carburación, nitruración, carbonitruración, boruración y metalización, siendo la carburación, la nitruración y la carbonitruración los más comunes.

Carburación

La carburación consiste en colocar piezas de acero con bajo contenido en carbono en un medio de carburación y calentarlas a 900-950°C para permitir la difusión de átomos de carbono activo en la superficie del acero, lo que modifica la microestructura y las propiedades de la capa superficial. Existen tres métodos principales de carburación: sólida, líquida y gaseosa, siendo la carburación gaseosa la más utilizada en la producción.

En la cementación gaseosa, las piezas de trabajo se colocan en un horno sellado de alta temperatura con un medio de cementación gaseoso, que suele utilizar agentes como queroseno o gas natural, y se calientan a aproximadamente 920-950°C. El proceso de cementación es controlable, lo que da como resultado una capa cementada de alta calidad con buenas propiedades mecánicas, alta productividad y condiciones de trabajo favorables. El proceso de cementación es controlable, lo que da como resultado una capa cementada de alta calidad con buenas propiedades mecánicas, alta productividad y condiciones de trabajo favorables.

La carburación suele aplicarse a piezas críticas fabricadas con aceros de bajo contenido en carbono o de baja aleación, como engranajes, pasadores de pistón y ejes. Tras la carburación, el contenido de carbono de la capa superficial alcanza 0,85%-1,05% en masa.

Tras el enfriamiento y el revenido a baja temperatura, la microestructura superficial consiste en martensita de alto contenido en carbono y carburos en forma de agujas finas, que ofrecen una gran dureza y resistencia al desgaste, mientras que la microestructura del núcleo presenta martensita de bajo contenido en carbono o bainita, lo que garantiza una resistencia adecuada y una buena tenacidad.

Nitruración

La nitruración es un proceso químico de tratamiento térmico que introduce nitrógeno en la superficie del acero para formar una capa endurecedora enriquecida con nitrógeno. Este tratamiento mejora significativamente la dureza superficial, la resistencia al desgaste, la resistencia a la fatiga y la resistencia a la corrosión de la pieza. La nitruración puede dividirse en nitruración gaseosa y nitruración iónica, siendo la nitruración gaseosa la más común.

Consiste en introducir gas amoniaco en un horno de nitruración sellado y calentado a temperaturas de nitruración, donde se descompone para liberar átomos de nitrógeno activo que son absorbidos y difundidos por la superficie del acero para formar una capa nitrurada, normalmente de 0,3-0,5 mm de espesor.

El acero suele preacondicionarse mediante temple y revenido para mejorar la maquinabilidad y lograr una estructura uniforme de sorbita templada, lo que garantiza una gran resistencia y tenacidad.

Entre los aceros adecuados para la nitruración se incluyen los aceros estructurales, los aceros para herramientas y los aceros inoxidables, especialmente cuando están aleados con elementos como Cr, Mo, Al, Ti y V para mejorar la dureza superficial, la resistencia al desgaste, la resistencia a la fatiga y la resistencia a la corrosión, manteniendo al mismo tiempo buenas propiedades mecánicas en el núcleo.

Para formas complejas o piezas de precisión, el recocido de alivio de tensiones se realiza después del mecanizado de precisión y antes de la nitruración para minimizar la deformación durante la nitruración.

En comparación con la carburación, las piezas de acero nitrurado tienen mayor dureza superficial, resistencia al desgaste, estabilidad térmica, resistencia a la fatiga y menor sensibilidad a la entalla. Además, la densa película de nitruro que se forma en la superficie del acero tras la nitruración proporciona una excelente resistencia a la corrosión. Además, como la temperatura de nitruración es baja, la pieza no requiere tratamiento térmico adicional tras la nitruración, lo que provoca una deformación mínima.

Carbonitruración

La carbonitruración es la difusión simultánea de carbono y nitrógeno en la superficie del acero. El método más utilizado en la producción es la carbonitruración gaseosa, cuyo objetivo es mejorar la resistencia a la fatiga, la dureza superficial y la resistencia al desgaste mediante una mezcla de gases de carburación y nitruración.

En función de la temperatura, la carbonitruración puede dividirse en alta, media y baja temperatura, siendo la carbonitruración gaseosa a media y baja temperatura las más utilizadas en la producción.

La carbonitruración gaseosa a media temperatura consiste en colocar la pieza en un horno sellado, calentarla a 820-860°C e introducir queroseno o gas de cementación junto con amoníaco.

El espesor de la capa carbonitrurada suele ser de 0,5-0,8 mm, seguido de enfriamiento y revenido a baja temperatura. La pieza se beneficia de las ventajas tanto del carburizado como de la nitruración, y se utiliza principalmente para piezas pequeñas, de formas complejas y resistentes al desgaste que requieren una deformación mínima.

La carbonitruración gaseosa a baja temperatura es principalmente un proceso de difusión de nitrógeno-carbono, que calienta la pieza a 500-570°C en una atmósfera que contiene átomos activos de carbono y nitrógeno, formando una capa carbonitrurada con un espesor típico de 0,2-0,5mm. Por lo general, después de la carbonitruración no es necesario ningún otro tratamiento térmico, lo que permite su uso inmediato.

La dureza de la superficie de la pieza es alta sin ser quebradiza, y debido a la baja temperatura de tratamiento y a la corta duración, la deformación es mínima. Esto lo hace ampliamente aplicable a materiales de acero al carbono, acero aleado y hierro fundido, adecuado para diversas herramientas, moldes y algunas piezas de ejes.