En el complejo mundo de los recipientes a presión, la elección del tipo de brida es crucial para garantizar la integridad y el rendimiento del sistema. Las bridas actúan como puntos de conexión vitales entre tuberías y recipientes, y cada una de ellas está diseñada para soportar presiones nominales y normas de compatibilidad de materiales específicas. Pero con tantos tipos disponibles, desde bridas con cuello para soldar hasta bridas roscadas, ¿cómo se selecciona la correcta para los sistemas de alta presión? Este artículo le guiará a través de las principales diferencias y aplicaciones de los cinco tipos de bridas más utilizados, ofreciendo un análisis comparativo de su rendimiento, coste y prácticas de instalación. Tanto si está lidiando con los matices del cumplimiento de la norma ASME B16.5 como navegando por las consideraciones de seguridad en el sector del petróleo y el gas, comprender estos componentes puede marcar la diferencia. ¿Está preparado para profundizar en los entresijos de la selección de bridas? Exploremos los factores esenciales que influyen en su proceso de toma de decisiones.

Presiones nominales y selección de materiales

Presiones nominales

Los rangos de presión son cruciales a la hora de seleccionar bridas para recipientes a presión, ya que indican la presión máxima que una brida puede soportar con seguridad. Comprender las diferentes clasificaciones de presión y sus aplicaciones ayuda a garantizar la integridad y seguridad del sistema.

Bridas con cuello para soldar

Las bridas de cuello soldado están diseñadas para aplicaciones de alta presión debido a su cubo largo y cónico, que distribuye uniformemente la tensión y refuerza la resistencia. Este diseño las hace adecuadas para entornos con una presión y un esfuerzo significativos, como la industria del petróleo y el gas, el procesamiento químico y otras aplicaciones de alto esfuerzo.

Bridas para soldar por encastre

Las bridas de soldadura por encastre son ideales para tuberías de menor diámetro en sistemas hidráulicos y neumáticos, especialmente cuando no es posible la soldadura interior. Aunque generalmente se utilizan en aplicaciones de menor presión en comparación con las bridas de cuello de soldadura, siguen siendo adecuadas para sistemas de alta presión dentro de su rango.

Bridas ciegas

Las bridas ciegas se utilizan para sellar los extremos de sistemas de tuberías o recipientes, garantizando la ausencia de fugas. Deben ser aptas para toda la presión del sistema que sellan. Estas bridas son esenciales en aplicaciones en las que el extremo de un sistema de tuberías debe cerrarse de forma segura, como durante el mantenimiento o la inspección.

Selección de materiales

La selección del material es crucial para garantizar la compatibilidad con las condiciones de funcionamiento y los fluidos que maneja el recipiente a presión. La elección del material influye tanto en la presión nominal como en la durabilidad de la brida.

Materiales comunes

Las bridas suelen fabricarse con materiales como acero al carbono, acero inoxidable y diversas aleaciones como Monel o Inconel. Cada material ofrece distintos niveles de resistencia a la corrosión y a las altas temperaturas:

- Acero al carbono: Resistente y duradero para uso industrial.

- Acero inoxidable: Resiste la corrosión, perfecto para fluidos corrosivos.

- Aleaciones (Monel, Inconel): Excelente en temperaturas extremas y condiciones corrosivas.

Compatibilidad de materiales

El material seleccionado para una brida debe ser compatible con el fluido manipulado y capaz de soportar las condiciones de temperatura y presión del sistema. Por ejemplo, el acero inoxidable es preferible en entornos corrosivos, mientras que el acero al carbono suele utilizarse en condiciones menos agresivas.

Conformidad con ASME B16.5

El cumplimiento de la norma ASME B16.5 garantiza que las bridas cumplen las normas necesarias en cuanto a dimensiones, presiones nominales y materiales, lo que garantiza la seguridad y compatibilidad en los sistemas industriales.

Especificaciones y normas

- Presiones nominales: ASME B16.5 especifica los valores nominales de presión-temperatura para diferentes materiales y tipos de brida, garantizando que la brida seleccionada pueda soportar las condiciones de funcionamiento.

- Dimensiones: La norma proporciona dimensiones detalladas para varios tipos de bridas, garantizando la compatibilidad y la intercambiabilidad.

- Grados de material: Describe los materiales aceptables y sus grados respectivos, garantizando que las bridas cumplen las propiedades mecánicas y los requisitos de composición química necesarios.

Tipos de bridas utilizadas en recipientes a presión

Brida con cuello para soldar

Las bridas de cuello de soldadura, conocidas por su cubo largo y cónico, están diseñadas para proporcionar un refuerzo robusto y distribuir uniformemente la tensión por toda la brida. Este diseño es ventajoso en entornos de alta presión y alta temperatura, lo que hace que las bridas de cuello soldado sean adecuadas para aplicaciones exigentes como petróleo y gas, procesamiento químico y otras industrias de alta tensión.

Características y aplicaciones

- Alta presión y temperatura: Capaces de soportar condiciones extremas, estas bridas son fiables en entornos con presiones de hasta 5.000 psi y superiores.

- Distribución de tensiones: El cubo cónico garantiza una distribución uniforme de la tensión, reduciendo la probabilidad de fallo de la brida.

- Opciones de material: Disponibles en varios grados de acero, incluyendo acero inoxidable, acero al carbono y aceros aleados, para satisfacer las necesidades específicas de la industria.

Brida ciega

Las bridas ciegas se utilizan para cerrar los extremos de sistemas de tuberías o recipientes a presión, esenciales para sistemas que necesitan mantenimiento o inspección periódicos. Proporcionan un cierre seguro, permitiendo un fácil acceso cuando es necesario desmontarlas o inspeccionarlas.

Usos y consideraciones de seguridad

- Cierre del sistema: Ideal para sellar eficazmente los extremos de las tuberías y las boquillas.

- Acceso para mantenimiento: Facilita el desmontaje y montaje de sistemas de tuberías.

- Seguridad: Deben poder soportar toda la presión del sistema para evitar fugas o averías.

Brida soldada por encastre

Las bridas de soldadura por encastre son ideales para sistemas de alta presión en los que es necesario un flujo de fluido suave, ya que reducen las turbulencias gracias a su diseño. Son especialmente útiles para tuberías de menor diámetro y se fijan mediante una soldadura en ángulo.

Ventajas e instalación

- Aplicaciones de alta presión: Perfecto para sistemas hidráulicos y neumáticos que requieren conexiones robustas.

- Flujo suave: El diseño de la soldadura por encastre minimiza las turbulencias, mejorando la eficiencia del sistema.

- Disponibilidad de material: Disponible en varios materiales para adaptarse a los distintos requisitos del sistema.

Brida de junta solapada

Las bridas de junta solapada, utilizadas con extremos de manguito, son rentables para sistemas que utilizan materiales caros, ya que permiten un fácil montaje y desmontaje, ahorrando costes al reutilizar la brida y sustituir únicamente el extremo de manguito. Esta característica es especialmente beneficiosa en sistemas que requieren un mantenimiento frecuente.

Ventajas y rentabilidad

- Facilidad de montaje: Permite un desmontaje y montaje sencillos, ideal para sistemas de mantenimiento intensivo.

- Ahorro de costes: Reutilizando la brida y sustituyendo únicamente el muñón, se pueden ahorrar importantes costes de material.

- Versatilidad: Pueden utilizarse con diversos materiales, lo que las hace adaptables a distintos entornos.

Brida roscada

Las bridas roscadas están diseñadas para conectarse a tuberías mediante roscas externas, eliminando la necesidad de soldadura. Suelen utilizarse en sistemas de baja presión en los que no es factible la soldadura.

Cuándo utilizarlo y aplicaciones típicas

- No requiere soldadura: Ideal para sistemas en los que la soldadura no es práctica o posible.

- Servicios de baja presión: Adecuado para aplicaciones con presiones más bajas y tuberías de menor diámetro.

- Compatibilidad de materiales: A menudo se utiliza con tuberías que manipulan gases y líquidos, disponible en varios grados de material.

Comparación de tipos de bridas

A la hora de evaluar los distintos tipos de bridas, el rendimiento, especialmente en términos de capacidad de presión y calidad del material, es una consideración fundamental. Las bridas de cuello soldado, con su diseño robusto y su cubo largo y cónico, son ideales para entornos de alta presión, ya que proporcionan una distribución superior de la tensión. Suelen fabricarse con materiales duraderos, como acero al carbono y acero inoxidable.

Las bridas de soldadura por encastre, adecuadas para una presión significativa, se utilizan a menudo en sistemas como tuberías de menor diámetro en configuraciones hidráulicas en las que la soldadura interior no es factible. Las bridas ciegas son esenciales para sellar los extremos de las tuberías y deben coincidir con la presión nominal total del sistema para mantener la integridad.

Las bridas roscadas, que no requieren soldadura, son ideales para aplicaciones de presión baja a moderada en las que la soldadura no resulta práctica. Las bridas de junta solapada, utilizadas con extremos de manguito, se eligen para sistemas que necesitan desmontajes frecuentes debido a su facilidad de uso y adaptabilidad.

Las consideraciones económicas son cruciales en la selección de bridas. Las bridas de cuello soldado son más caras debido a su complejo diseño y a los requisitos de material, pero ofrecen una fiabilidad inigualable en entornos exigentes. Las bridas deslizantes ofrecen una alternativa rentable para aplicaciones de baja presión en las que la facilidad de instalación es más importante que la capacidad de presión.

Las bridas de junta solapada ofrecen un ahorro de costes al permitir la reutilización de la brida, ya que sólo es necesario sustituir el muñón, lo que resulta ventajoso cuando se utilizan materiales costosos. Las bridas roscadas son una opción económica para aplicaciones en las que no es posible soldar, lo que ahorra costes de instalación. Las bridas de soldadura por encastre equilibran el coste con el rendimiento, y son adecuadas para aplicaciones de alta presión sin la complejidad de los diseños de cuello de soldadura.

Una instalación adecuada es crucial para la eficacia de las bridas. Las bridas con cuello de soldadura requieren una alineación y soldadura precisas para garantizar que la tensión se distribuye uniformemente, evitando fugas y fallos. Las bridas de soldadura por encastre y las bridas deslizantes ofrecen una instalación más sencilla con requisitos de alineación menos estrictos, aunque deben soldarse correctamente para garantizar un ajuste seguro.

Las bridas roscadas simplifican la instalación al eliminar la necesidad de soldaduras, pero es necesario prestar especial atención al roscado para evitar fugas. Las bridas de junta solapada facilitan el montaje y desmontaje, por lo que son ideales para sistemas de mantenimiento intensivo. Para mantener la integridad y la seguridad del sistema, es esencial aplicar prácticas de instalación adecuadas en todos los tipos de bridas, incluidas la alineación y la aplicación del par de apriete.

Aplicaciones

Industria del petróleo y el gas

En la industria del petróleo y el gas, las bridas son componentes vitales debido a las difíciles condiciones de alta presión y temperatura. Las bridas con cuello de soldadura son las preferidas por su capacidad para soportar condiciones extremas, ya que ofrecen una distribución de tensiones y un refuerzo superiores, lo que las hace esenciales para conectar tuberías y equipos de forma segura. También se utilizan bridas de soldadura por encastre, sobre todo en tuberías de menor diámetro en las que no es factible la soldadura interna, lo que garantiza conexiones sólidas sin comprometer la eficacia del flujo.

Procesado químico

Las aplicaciones de procesamiento químico requieren bridas que puedan soportar productos químicos agresivos y calor. La elección del material de la brida es crucial; el acero inoxidable y aleaciones especializadas como Hastelloy se utilizan a menudo por sus propiedades de resistencia a la corrosión. Las bridas ciegas se emplean habitualmente para cerrar secciones del sistema con fines de mantenimiento, evitar fugas y garantizar la integridad del sistema. Las bridas de junta solapada ofrecen una solución rentable en sistemas que requieren desmontajes frecuentes, ya que permiten reutilizar la brida y sustituir sólo el extremo del manguito, lo que resulta beneficioso cuando se trata de materiales caros.

Tratamiento del agua

En las instalaciones de tratamiento de aguas, las bridas deben resistir la exposición constante al agua y a los productos químicos. La durabilidad y la facilidad de mantenimiento son fundamentales, por lo que las bridas roscadas son populares por su facilidad de instalación y desmontaje. Las bridas de junta solapada son ventajosas en sistemas con necesidades frecuentes de desmontaje, como los que requieren limpieza e inspección periódicas. La selección de materiales se centra en evitar la corrosión y garantizar la fiabilidad a largo plazo, utilizando a menudo acero inoxidable o acero al carbono revestido.

Industria farmacéutica

La industria farmacéutica es muy exigente en cuanto a limpieza y cumplimiento de normas estrictas. Las bridas utilizadas en estos entornos deben estar fabricadas con materiales resistentes a la corrosión y la contaminación, siendo el acero inoxidable una elección habitual. Las bridas con cuello para soldar son las preferidas por sus conexiones seguras y su capacidad para soportar vapor a alta presión, mientras que las bridas con junta solapada son las preferidas por su facilidad de limpieza y montaje, lo que favorece el cumplimiento de estrictas normas de higiene.

Resolución de problemas comunes de selección de bridas

Elegir la brida adecuada para sistemas de alta presión es crucial para garantizar la fiabilidad y seguridad del sistema en condiciones extremas. Las bridas con cuello para soldar son ideales para entornos de alta presión debido a su diseño robusto, mientras que las bridas con soldadura por encastre son adecuadas para tuberías más pequeñas en las que no es factible la soldadura interna. Garantizar la seguridad del sistema es crucial a la hora de seleccionar las bridas, especialmente las bridas ciegas utilizadas para sellar los extremos de las tuberías. Las inspecciones periódicas ayudan a detectar desgastes o daños que puedan comprometer la seguridad, y unas prácticas de instalación adecuadas, que incluyan un par de apriete correcto y la selección de juntas, son vitales para mantener la integridad de las bridas y evitar fallos.

El cumplimiento de normas industriales como ASME y ANSI garantiza que las bridas cumplan los valores nominales de presión y las especificaciones de materiales necesarios para la seguridad. Los ingenieros deben mantenerse al día de las actualizaciones de estas normas para garantizar su cumplimiento. La norma ASME B16.5 ofrece orientación sobre los valores nominales de presión y temperatura y las especificaciones de los materiales.

Elegir el material adecuado, como el acero inoxidable por su resistencia a la corrosión, es esencial para que las bridas soporten las condiciones de funcionamiento y eviten fallos. En entornos extremos, pueden ser necesarias aleaciones como Inconel o Monel para garantizar la compatibilidad con el fluido y las condiciones del sistema.

La correcta instalación de las bridas es fundamental para su rendimiento y longevidad. Las bridas con cuello de soldadura requieren una alineación y unas técnicas de soldadura precisas para garantizar que la tensión se distribuye uniformemente, minimizando el riesgo de fugas. En el caso de las bridas de soldadura por encastre y las bridas deslizantes, es esencial prestar atención a la calidad de la soldadura para mantener un ajuste seguro. Las bridas roscadas simplifican la instalación al eliminar la necesidad de soldadura, pero requieren un roscado cuidadoso para garantizar un cierre hermético. Las bridas de junta solapada facilitan el montaje y desmontaje, por lo que son ideales para sistemas que requieren un mantenimiento frecuente.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

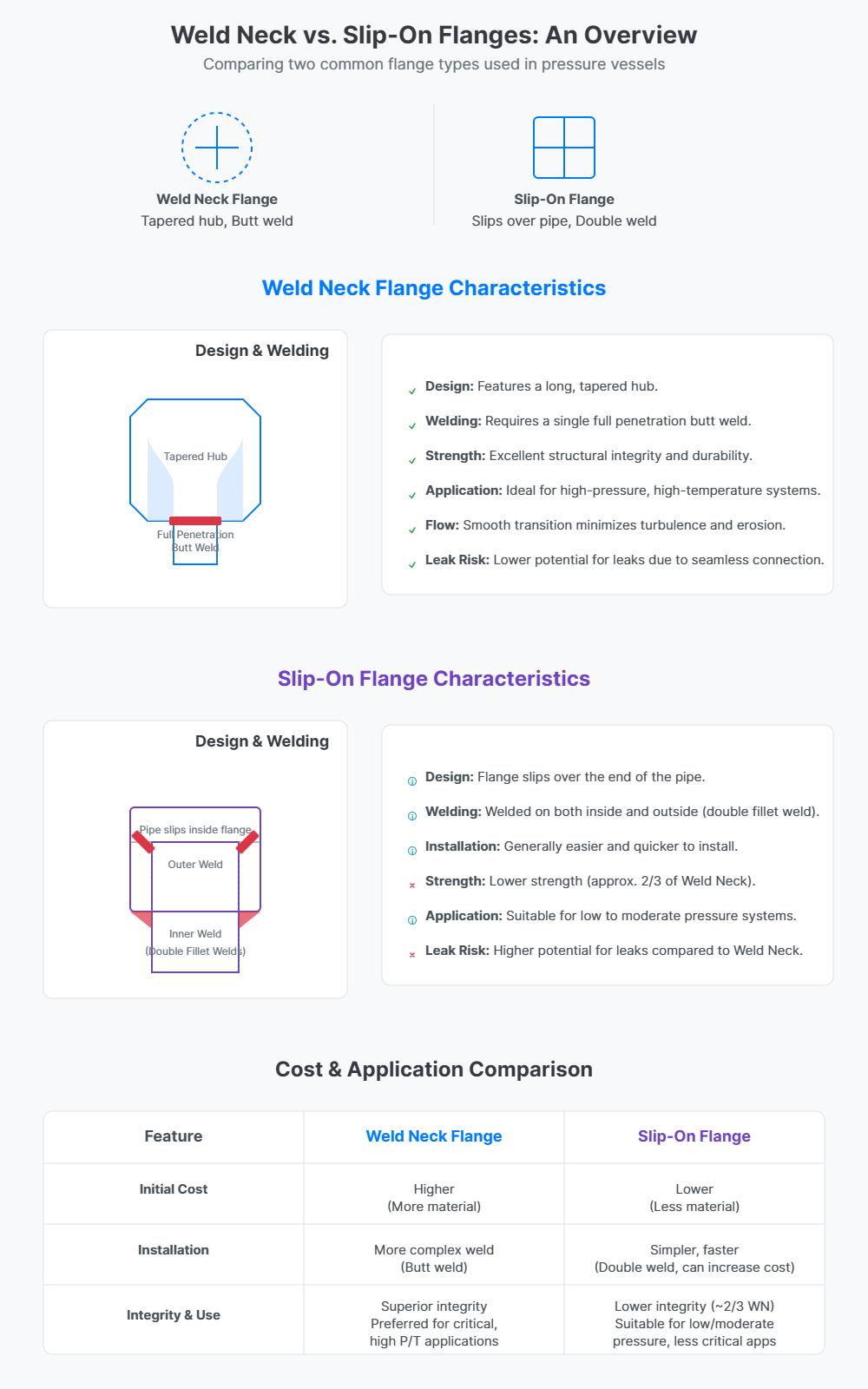

¿Cuáles son las principales diferencias entre las bridas de cuello de soldadura y las bridas deslizantes?

Las bridas con cuello para soldar y las bridas deslizantes son dos tipos comunes utilizados en recipientes a presión, cada uno con características distintas. Las bridas de cuello para soldar presentan un cubo cónico que hace transición a la tubería, lo que requiere una soldadura a tope de penetración total. Este diseño ofrece una excelente resistencia y durabilidad, por lo que son adecuadas para aplicaciones de alta presión y alta temperatura. Su conexión sin juntas minimiza las turbulencias y la erosión, mejorando la eficacia del flujo y reduciendo el riesgo de fugas.

En cambio, las bridas deslizantes están diseñadas para deslizarse sobre la tubería y están soldadas tanto por dentro como por fuera. Este diseño más sencillo las hace más fáciles y rápidas de instalar, lo que puede resultar ventajoso para sistemas de presión baja a moderada. Sin embargo, suelen ofrecer aproximadamente dos tercios de la resistencia de las bridas con cuello de soldadura y tienen un mayor potencial de fugas debido a las soldaduras dobles.

Desde el punto de vista del coste, las bridas deslizantes son inicialmente más baratas debido al menor uso de material, pero el proceso de instalación puede aumentar los costes totales. Las bridas de cuello soldado, aunque son más caras de entrada, ofrecen una integridad estructural superior, lo que las convierte en la opción preferida para aplicaciones críticas.

¿Cómo elegir el tipo de brida adecuado para sistemas de alta presión?

Seleccionar el tipo de brida adecuado para sistemas de alta presión implica tener en cuenta varios factores críticos para garantizar un funcionamiento seguro y eficaz. A menudo se prefieren las bridas de cuello soldado debido a su capacidad de alta presión y su fuerte conexión soldada, que ofrece una excelente resistencia a la tensión y la fatiga. Estas bridas son ideales para aplicaciones que requieren un soporte robusto y flexibilidad. Las bridas de junta anular (RTJ) también son adecuadas para sistemas de alta presión, especialmente en entornos extremos, ya que ofrecen una capacidad de sellado excepcional sin las juntas tradicionales. Las bridas ciegas pueden soportar presiones muy elevadas y se utilizan para cerrar temporalmente tuberías para pruebas o mantenimiento.

Al seleccionar una brida, es importante que su presión nominal coincida con la presión de funcionamiento del sistema, tener en cuenta su tolerancia a la temperatura y garantizar la compatibilidad del material con los fluidos y las condiciones ambientales. Además, el tipo de cara de la brida debe ser compatible para evitar fugas. Evaluando estos factores, puede elegir un tipo de brida que garantice la fiabilidad y seguridad en sistemas de alta presión.

¿Cuáles son las ventajas de las bridas de solape?

Las bridas de junta solapada ofrecen claras ventajas en los sistemas de tuberías y recipientes a presión. Su principal ventaja es la flexibilidad de alineación, ya que permiten un fácil ajuste rotacional durante la instalación, lo que resulta ideal para configuraciones de tuberías complejas o desalineadas. Esta flexibilidad simplifica la alineación de los orificios de los pernos, reduciendo el tiempo y el esfuerzo de instalación. Además, las bridas de junta solapada facilitan el acceso para el mantenimiento y la inspección, ya que la brida de respaldo se puede girar sin desmontar la junta, lo que minimiza el tiempo de inactividad y permite un mantenimiento rápido.

Desde el punto de vista económico, son rentables para grandes tuberías, ya que su diseño permite la reutilización y reduce los costes de mantenimiento a largo plazo, especialmente en escenarios que requieren desmontajes frecuentes. También ofrecen flexibilidad de materiales al permitir diferentes materiales para la brida de refuerzo y el extremo acople, lo que puede optimizar los costes a la vez que se mantiene la compatibilidad con los materiales de las tuberías. Aunque su presión nominal puede ser inferior a la de otras bridas, las bridas de junta solapada absorben eficazmente la dilatación y contracción térmicas, mitigando la tensión y mejorando la fiabilidad del sistema.

¿Cuándo utilizar bridas roscadas frente a bridas de soldadura por encastre?

Las bridas roscadas son ideales para sistemas no críticos de baja presión en los que es importante una instalación y desmontaje rápidos. Suelen utilizarse en situaciones en las que el sistema debe abrirse o modificarse con frecuencia, ya que no requieren soldadura y pueden desatornillarse fácilmente para su mantenimiento. Sin embargo, son propensos a las fugas debido a las vibraciones, el calor y el movimiento del sistema, y no son adecuados para aplicaciones de alta presión.

En cambio, las bridas de soldadura por encastre son más adecuadas para entornos de alta presión y alta temperatura. Proporcionan una conexión fiable y resistente a las fugas gracias a la soldadura en ángulo que une físicamente el tubo con la brida, lo que las hace ideales para sistemas propensos a vibraciones o en los que la resistencia a las fugas es crítica. Estas bridas son más duraderas y soportan mejor los ciclos de presión y la dilatación térmica que las conexiones roscadas. Sin embargo, requieren soldaduras especializadas para su instalación y son más permanentes, por lo que es necesario cortarlas para desmontarlas o repasarlas, lo que las hace adecuadas para instalaciones en las que el acceso para mantenimiento es poco frecuente.

¿Cuáles son las consideraciones de seguridad para las bridas ciegas?

Las bridas ciegas desempeñan un papel fundamental a la hora de garantizar la seguridad de los recipientes a presión, ya que proporcionan un sellado seguro para aislar secciones de tuberías. Entre las consideraciones de seguridad de las bridas ciegas se incluye la prevención de fugas y derrames, que es crucial para proteger a los trabajadores y al medio ambiente de sustancias peligrosas. El sellado hermético que proporcionan minimiza el riesgo de accidentes o daños medioambientales. Durante las pruebas de presión, las bridas ciegas ayudan a contener la presión dentro de las secciones aisladas, evitando fugas de presión incontroladas que podrían ser peligrosas.

La instalación y la retirada requieren el cumplimiento de protocolos de seguridad, como no retirar todos los pernos simultáneamente, para evitar daños en el equipo y accidentes. La selección del material es otra consideración clave; el material de la brida debe ser compatible con la tubería, especialmente si transporta fluidos peligrosos o funciona en condiciones extremas. Las inspecciones periódicas garantizan que las bridas ciegas se mantengan en buen estado, evitando fallos inesperados. Un almacenamiento adecuado mantiene su integridad, garantizando un uso seguro cuando sea necesario. En conjunto, estas prácticas mejoran la seguridad y fiabilidad de las operaciones con recipientes a presión.