Características del corte por láser

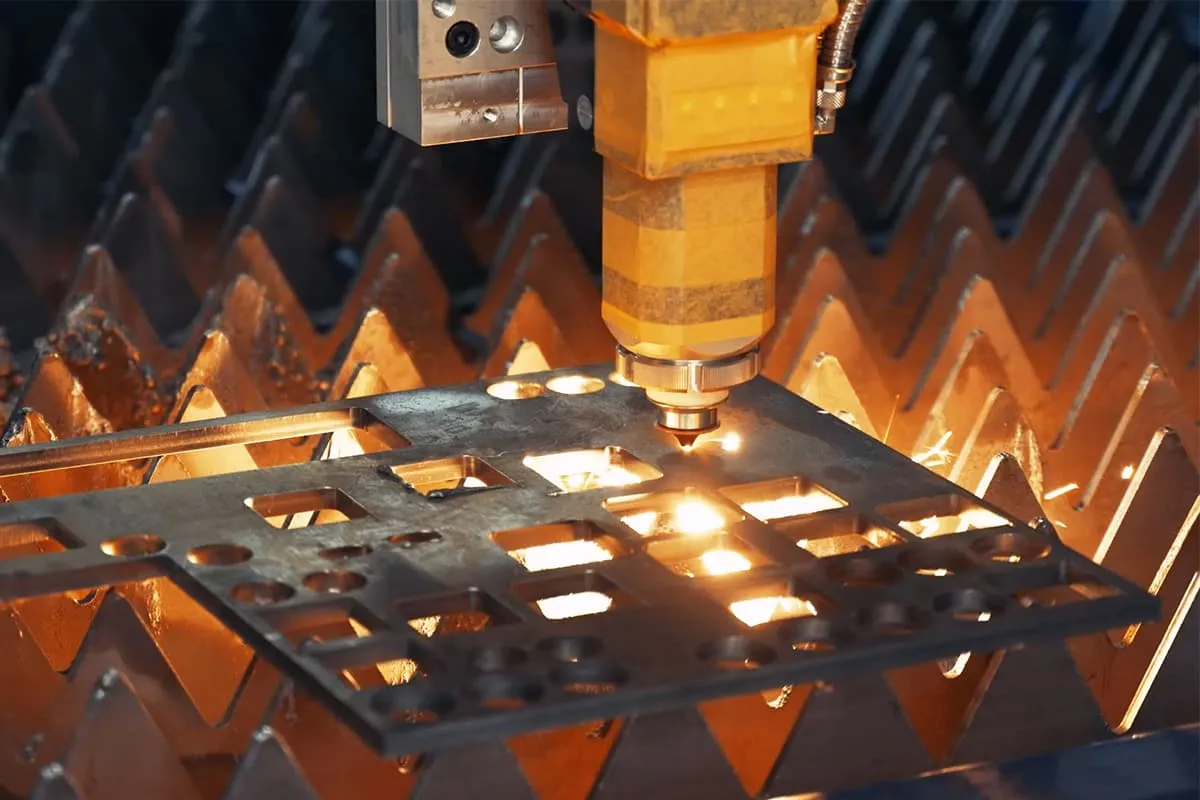

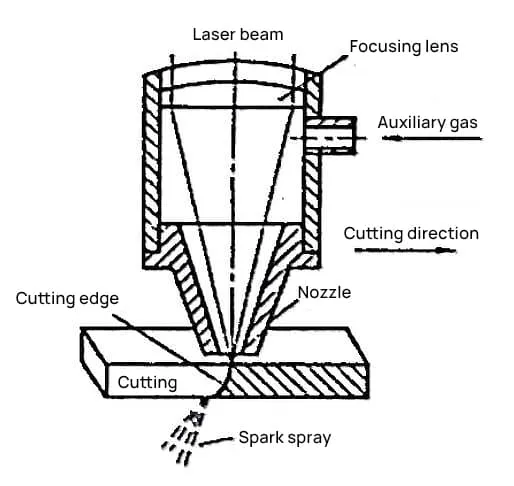

Como se muestra en la figura 1, el rayo láser focalizado irradia la pieza de trabajo, haciendo que el material en la zona irradiada se funda rápidamente, se vaporice o alcance su punto de ignición.

Al mismo tiempo, un flujo de gas auxiliar coaxial con el rayo láser expulsa el material fundido o vaporizado. A medida que el cabezal de corte láser se desplaza con respecto a la pieza, se forma un corte. El metal fundido y la escoria expulsados crean un chorro de chispas bajo el corte.

Dada la capacidad del rayo láser para enfocar puntos muy pequeños, y su fuente de calor concentrado y alta iluminación radiante, corte por láser tiene varias ventajas sobre el oxicorte tradicional y el corte por arco de plasma:

Cortes de alta calidad

Principalmente se refleja en los tres aspectos siguientes:

1) El corte es estrecho, con un mínimo de 0,1 mm, y suele oscilar entre 0,12 y 0,40 mm.

2) El corte tiene buen paralelismo y perpendicularidad, y la superficie de corte es lisa (con un pequeño valor de rugosidad superficial). El valor general de rugosidad de la superficie es sólo alrededor de Rz: =10~25μm rango, y los bordes no tienen rebabas o escoria, por lo que es adecuado para el corte directo. soldadura láser.

3) La zona afectada por el calor es estrecha y la deformación térmica es mínima. En general, la zona afectada por el calor oscila entre 0,1 y 0,15 mm, y cuando se cortan chapas finas, a veces puede ser tan pequeña como 30μm. Además, los parámetros de corte no se ven afectados significativamente por los cambios en parámetros de corte por láser.

Alta velocidad de corte y gran eficacia

Por ejemplo, utilizando un Láser de CO2El corte de una placa de acero con bajo contenido en carbono de 2 mm de grosor puede alcanzar una velocidad de 6 m/min; el corte de vidrio orgánico de 5 mm de grosor puede alcanzar los 12 m/min; y el corte de 500 orificios con un diámetro de 10 mm en una placa de acero de 1 mm de grosor puede realizarse en un minuto. La velocidad de corte más rápida puede superar los 20 m/min, lo que no tienen los métodos de corte tradicionales.

Gran flexibilidad de procesamiento

Mediante la programación, se pueden cortar piezas de cualquier forma y tamaño a partir del material; la programación automática puede optimizar la disposición de las piezas a cortar y optimizar la trayectoria de corte, reduciendo así la pérdida de material y los recorridos en vacío. Si corte por láser se utiliza en lugar del punzonado de moldes durante la fase de prueba de la producción de piezas de carrocería, puede ahorrar costosos moldes, reducir significativamente los costes de producción y acortar el ciclo de producción.

Amplia adaptabilidad de materiales

El procesamiento por láser es aplicable a casi todos los materiales metálicos y no metálicos, incluidos los de gran dureza, alto punto de fusión, frágiles y pegajosos.

Clasificación y mecanismo del corte por láser

En función del material de corte y de los parámetros, el corte por láser puede clasificarse en los cuatro métodos siguientes:

Corte por vaporización

Bajo la irradiación de un haz láser de alta iluminación radiante, el material se calienta rápidamente hasta alcanzar la temperatura de vaporización, lo que provoca la vaporización o fusión del material. Parte del material vaporizado escapa de la superficie de la pieza casi a la velocidad del sonido, mientras que otra parte es arrastrada por la corriente de gas auxiliar desde el fondo del corte.

Este mecanismo de corte requiere una iluminación radiante elevada de aproximadamente 108W/cm2que es 10 veces la iluminación radiante necesaria para el corte por fusión. Los materiales que no pueden fundirse, como la madera, el plástico, la cerámica, etc., se cortan esencialmente de esta forma al cortar con láser.

Corte por fusión

Cuando la iluminación radiante del rayo láser supera el valor de fusión, el material se funde en la zona irradiada por el láser. El material fundido es expulsado desde el fondo del corte por la acción de la corriente de gas, formando un chorro de chispas. La iluminación radiante necesaria para el corte por fusión es 1/10 de la del corte por vaporización.

Corte por fusión reactiva

El corte por fusión reactivo es esencialmente un corte por fusión con oxígeno como gas auxiliar, por lo que también se denomina corte por fusión asistido por oxígeno. Durante el corte por fusión asistido por oxígeno, el láser sólo necesita calentar la zona de corte hasta la temperatura de ignición del material (inferior al punto de fusión).

El oxígeno, como gas auxiliar, tendrá una intensa reacción de combustión con el material, liberando una gran cantidad de calor. A continuación, los óxidos resultantes y la superficie de metal fundido son arrastrados por el flujo de oxígeno, formando un corte.

El calor de reacción para la oxidación del hierro y el titanio es el siguiente:

- Fe+1/2O2=FeO QR=260kJ/mol

- 3Fe+2O2=Fe3O4 QR=1120kJ/mol

- 2Fe+3/2O2=Fe2O3 QR=820kJ/mol

- Ti+1/2O2=TiO QR=543kJ/mol

El calor de la reacción de oxidación es mayor para el titanio que para el hierro. Cuando el láser de oxígeno corta acero, la reacción exotérmica proporciona 60% de la energía de corte; cuando se corta titanio, puede proporcionar hasta 90% de la energía. En comparación con el corte por fusión, el corte por fusión asistido por oxígeno puede reducir significativamente la potencia láser necesaria, reduciendo eficazmente los costes de corte y mejorando la eficacia del corte.

Sin embargo, dado que el corte se oxida, para piezas cruciales que no toleran la oxidación, el corte por fusión reactiva no es adecuado. En su lugar, se utilizan gases inertes u otros gases no oxidantes para el corte por fusión. Por ejemplo, las placas de aleación de titanio en la industria aeroespacial y las placas de acero para piezas de automóviles que se sueldan directamente a tope después del corte.

Corte por fractura controlada

Cuando los materiales frágiles propensos al daño térmico se calientan mediante irradiación láser, se fracturan de forma rápida y controlable. Este proceso se denomina corte por fractura controlada. El mecanismo puede resumirse como sigue: el rayo láser calienta una pequeña zona del material frágil, provocando un gradiente térmico y la consiguiente deformación mecánica, lo que conduce a la fisuración del material.