I. Clasificación de los equipos de conformado por curvado de tubos

1. Dobladora de tubos

La curvadora de tubos es el equipo principal para el procesamiento de tubos. Hay muchas formas estructurales de curvadoras de tubos, que se pueden dividir en curvadoras de tubos en frío y curvadoras de tubos en caliente de acuerdo a si el calentamiento se aplica durante el curvado, en transmisión mecánica y transmisión hidráulica de acuerdo con el método de transmisión, y en control manual, semiautomático, automático y CNC de acuerdo con el método de control. Las curvadoras de tubos de transmisión mecánica tienen una estructura simple, son convenientes para la fabricación, y tienen una mayor versatilidad.

Las curvadoras de tubos hidráulicas tienen una transmisión suave y fiable, bajo nivel de ruido, estructura compacta, y pueden curvar tubos de diferentes diámetros. Las curvadoras de tubo de control semiautomático generalmente sólo controlan automáticamente el ángulo de curvatura y se utilizan principalmente para la producción de lotes medianos y pequeños. Las curvadoras de tubos de control automático pueden controlar automáticamente todo el proceso de alimentación de tubos, curvado y curvado del ángulo de giro del espacio. Este tipo de curvadora de tubos por lo general utiliza la transmisión hidráulica y es adecuado para la producción en masa y ocasiones con diferentes tamaños de tubería.

Las curvadoras de tubos CNC pueden controlar automáticamente el proceso de curvado según el programa y las dimensiones especificadas en el plano de la pieza mediante la introducción de datos. Son adecuadas para la producción en masa, especialmente en ocasiones donde los parámetros del tamaño de la tubería varían con frecuencia. Esta sección presenta brevemente la estructura básica y el rendimiento técnico principal de las curvadoras de tubos en frío y caliente de uso común en la producción.

(1) Dobladora de tubos en frío

1) Dobladora de tubos manual.

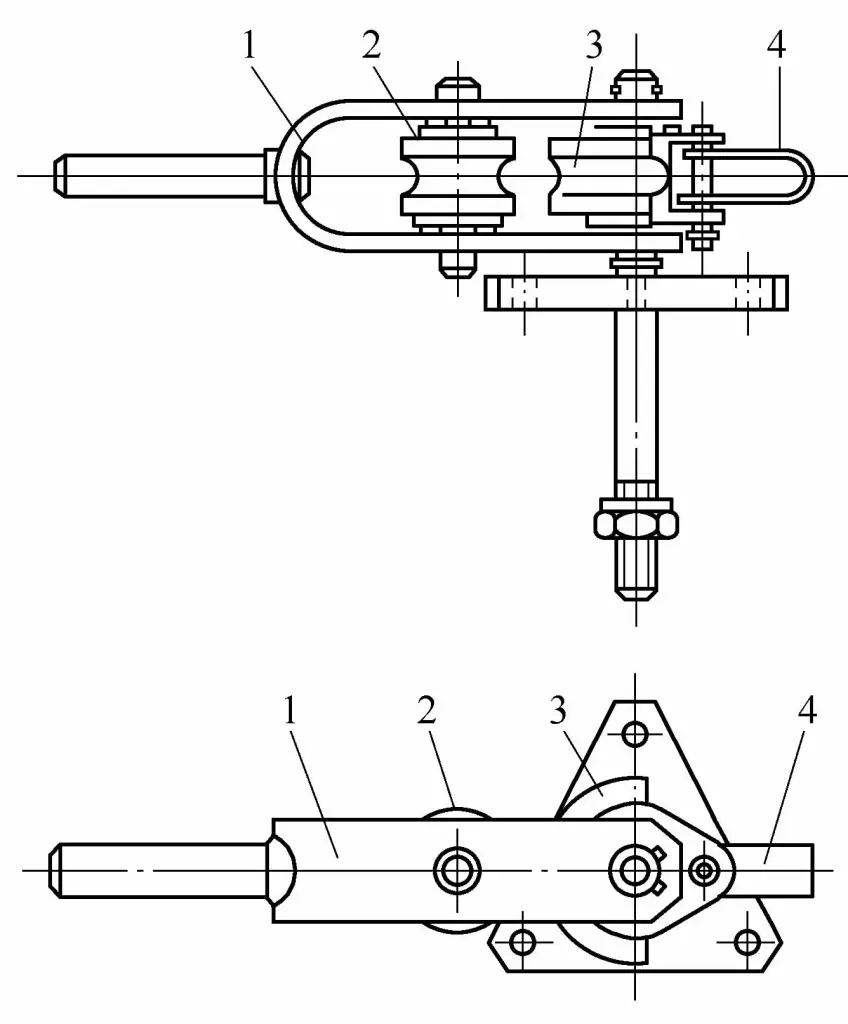

La dobladora de tubos manual de uso común, como se muestra en la Figura 4-39, puede doblar tubos con diámetros de 15, 20, 25. La dobladora de tubos manual consta de una camisa de acero 1, una rueda guía fija 3, una rueda guía móvil 2 y un anillo de sujeción 4, y se fija al bastidor con pernos.

1-Chaqueta de acero

2-Polea móvil

3-Polea fija

4-Anillo de apriete

Antes de doblar el tubo, coloque primero el tubo en bruto entre las dos poleas e introduzca el extremo del tubo en el anillo de sujeción de la polea fija. Durante el curvado, gire la camisa de acero e impulse la polea móvil para que gire alrededor de la polea fija, completando así el proceso de curvado. El ángulo máximo de curvado de esta máquina curvadora manual puede alcanzar los 180°, y su rendimiento técnico se muestra en la Tabla 4-10.

Tabla 4-10 Prestaciones técnicas de la plegadora manual

| Indicadores técnicos | Datos | ||

| Diámetro del tubo curvado/mm | 15 | 20 | 25 |

| Radio de curvatura/mm | 50 | 63 | 85 |

| Dimensiones/mm | 500 ×152 ×292 | 640×162 x292 | 722 ×230 ×271 |

| Peso/N | 110 | 140 | 170 |

2) Dobladora motorizada.

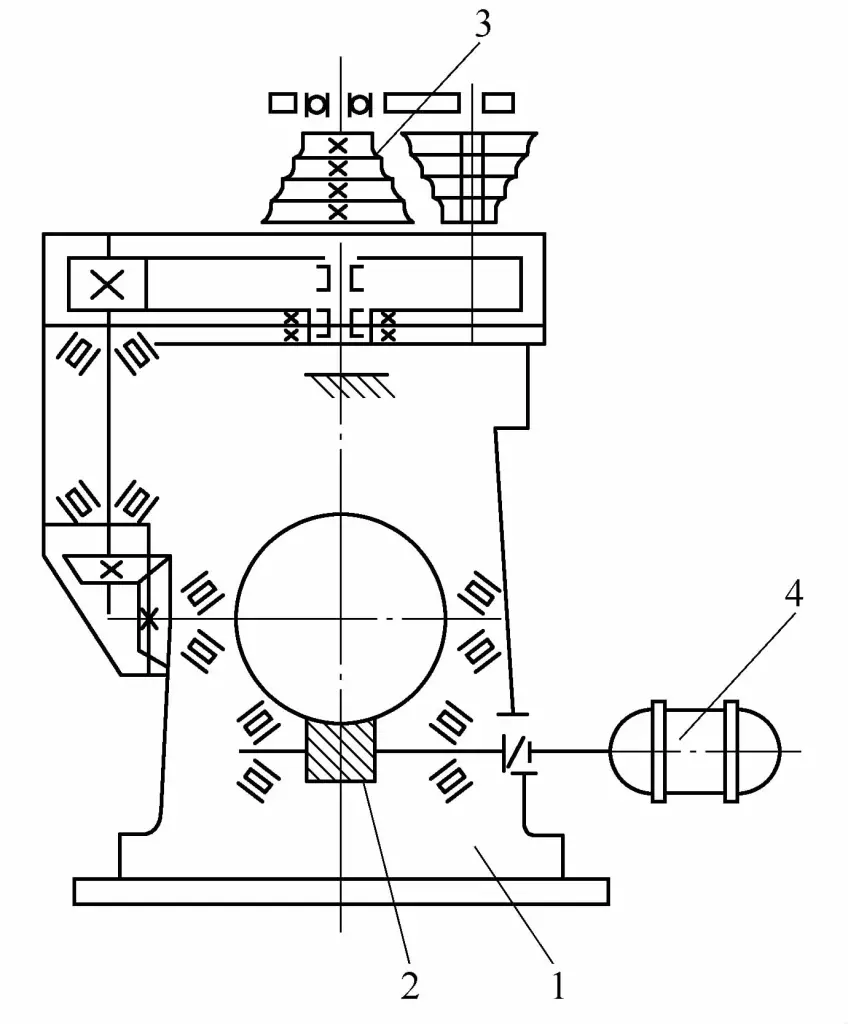

La máquina curvadora motorizada (accionada por reductor de tornillo sin fin y tornillo sin fin) de uso común, como se muestra en la Figura 4-40, puede curvar tubos con diámetros de Φ15 a Φ32mm. La máquina curvadora motorizada consta de un bastidor 1, un reductor de tornillo sin fin 2, un motor eléctrico 4 y cuatro juegos de poleas 3, y su principio de funcionamiento es el mismo que el de la máquina curvadora manual.

1-Marco

2-Reductor de tornillo sin fin

3-Cuatro ruedas guía

4-Motor eléctrico

Cuando se dobla el tubo, primero se carga el tubo en bruto en el par de ruedas guía del diámetro correspondiente y se fija con un anillo de sujeción. A continuación, encienda el motor eléctrico para girar la rueda guía móvil alrededor de la rueda guía fija para completar el trabajo de curvado. El rendimiento técnico de esta dobladora de tubos se muestra en la Tabla 4-11.

Tabla 4-11 Prestaciones técnicas de la curvadora de tubos motorizada

| Indicadores técnicos | Datos | |||

| Diámetro del tubo curvado/mm | 15 | 20 | 25 | 32 |

| Radio de curvatura/mm | 49 | 63 | 87 | 114 |

| Ángulo máximo de flexión/(°) | 180 | |||

| Potencia del motor eléctrico/kW | 2.8 | |||

| Dimensiones/mm | 650 ×975 ×1341 | |||

| Peso/N | 4900 | |||

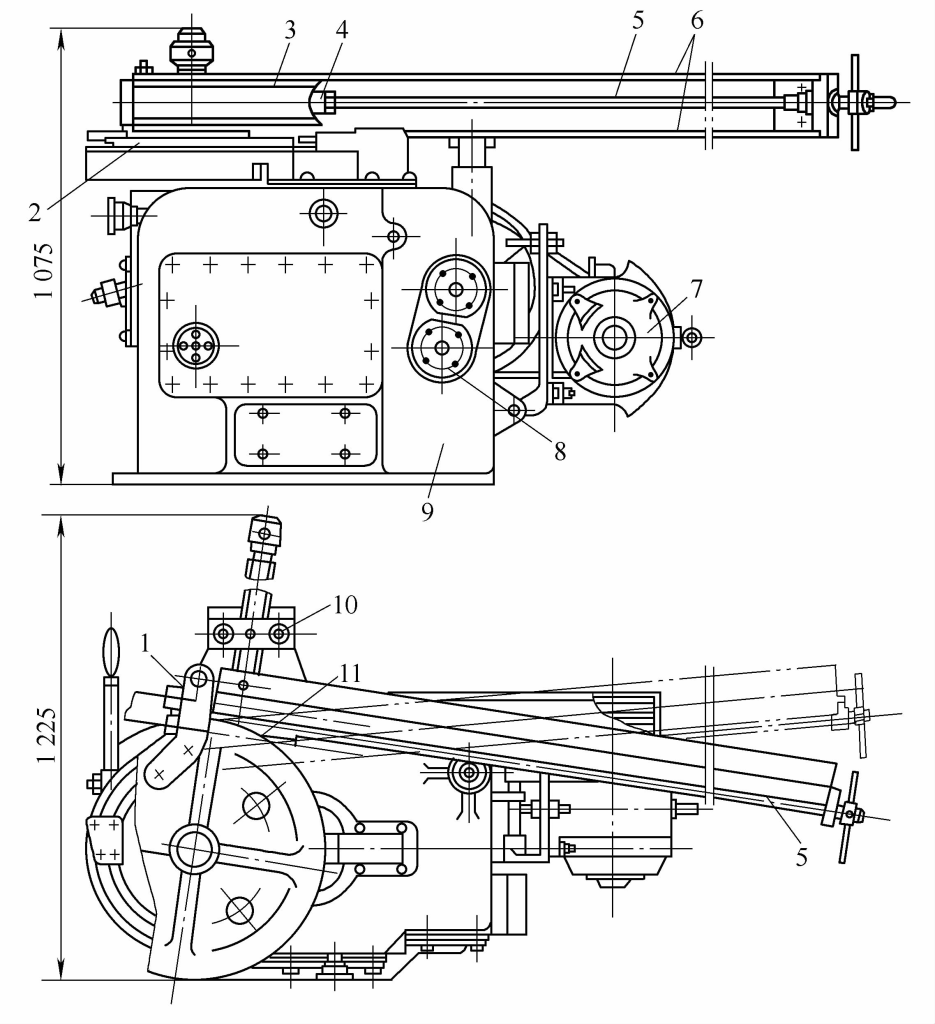

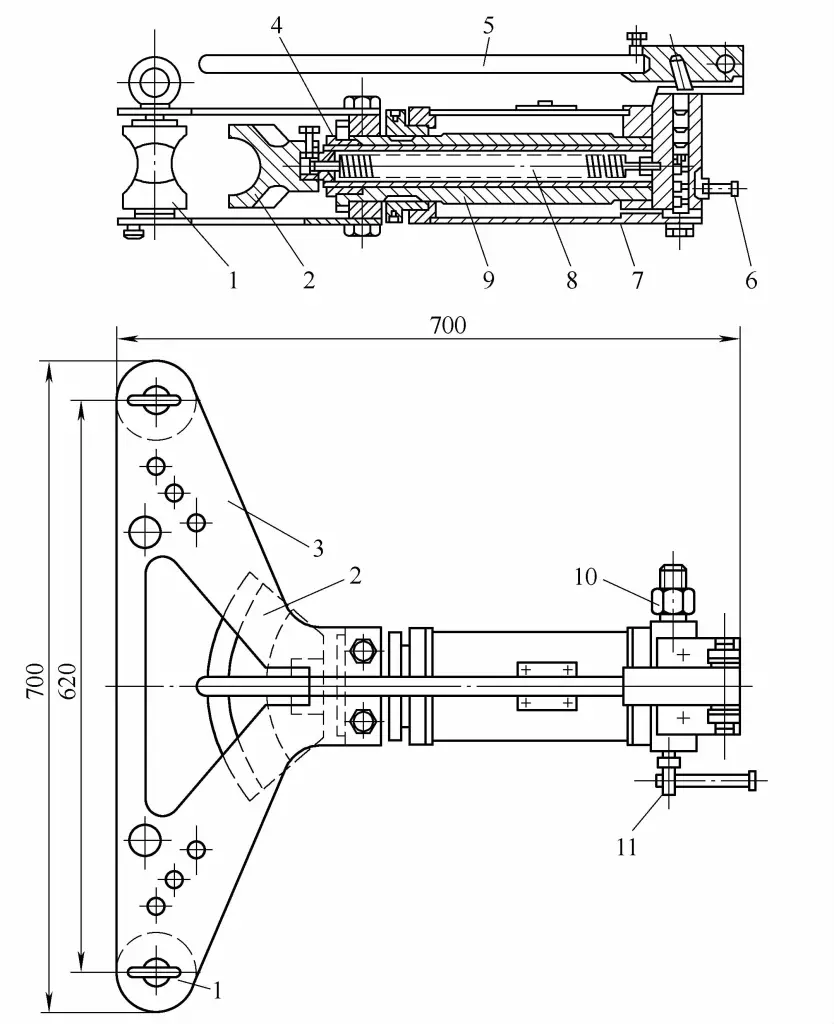

3) Dobladora de tubos de mandril

La curvadora de tubos con mandril, como se muestra en la Figura 4-41, puede curvar tubos con diámetros de Φ32 a Φ159mm. Cuando se doblan tubos de diferentes diámetros, se pueden utilizar ruedas guía, bloques de presión y mandriles de diferentes diámetros.

1-Pinza excéntrica

2-Mesa de trabajo giratoria

3-Polea de flexión

4-Mandriles

5-Vara de tracción

6-Vara de soporte

7-Motor eléctrico

Par de 8 marchas

9-Frame

10-Marco superior

11-Bloque de prensa

La máquina curvadora de mandriles consta de un bastidor 9 (con un reductor dentro del bastidor), una mesa de trabajo giratoria 2, una polea curvadora 3, una barra de soporte 6 para el bloque de prensa 11, un bastidor superior 10, un mandril 4, un collar excéntrico 1 y un motor eléctrico 7, etc. La máquina curvadora tiene una manivela que puede controlar el embrague del reductor de la máquina herramienta, así como el avance y retroceso del bastidor superior y del bloque de prensado, para ajustar el grado de sujeción de la pieza bruta de tubo. La velocidad de curvado se puede ajustar cambiando el par de engranajes.

Cuando se doblan tubos, primero se inserta el mandril en el tubo en bruto y se sujeta el tubo en bruto a la rueda guía de doblado con una abrazadera excéntrica. A medida que la mesa giratoria gira, el tubo se va curvando gradualmente. El mandril permanece inmóvil durante todo el proceso de curvado, sirviendo de apoyo a la pared del tubo desde el interior para evitar que la pieza curvada se vuelva ovalada. El rendimiento técnico de la curvadora de tubos con mandril se muestra en la Tabla 4-12.

Tabla 4-12 Prestaciones técnicas de la curvadora de tubos de mandril

| Indicadores técnicos | Datos | |||

| Diámetro del tubo curvado/mm | 32~89 | 38 ~108 | 38 ~159 | |

| Espesor máximo de la pared del tubo curvado/mm | 5 | 8 | 8 | |

| Radio de curvatura/mm | 85~350 | 75 ~800 | 75 ~1000 | |

| Ángulo máximo de flexión/(°) | Cuando el radio de curvatura es ≤ 400mm | 180 | 180 | 180 |

| Cuando el radio de curvatura es >400mm | - | 90 | 90 | |

| Velocidad de rotación de la rueda guía de plegado / (r-min -1 ) | 0.6 | 0.43 | 0.43 | |

| Número de ruedas guía coincidentes | 6 | 9 | 11 | |

| Potencia del motor eléctrico/kW | 4.5 | 7 | 2×7 | |

| Peso/N | 16740 | 27340 | 40000 | |

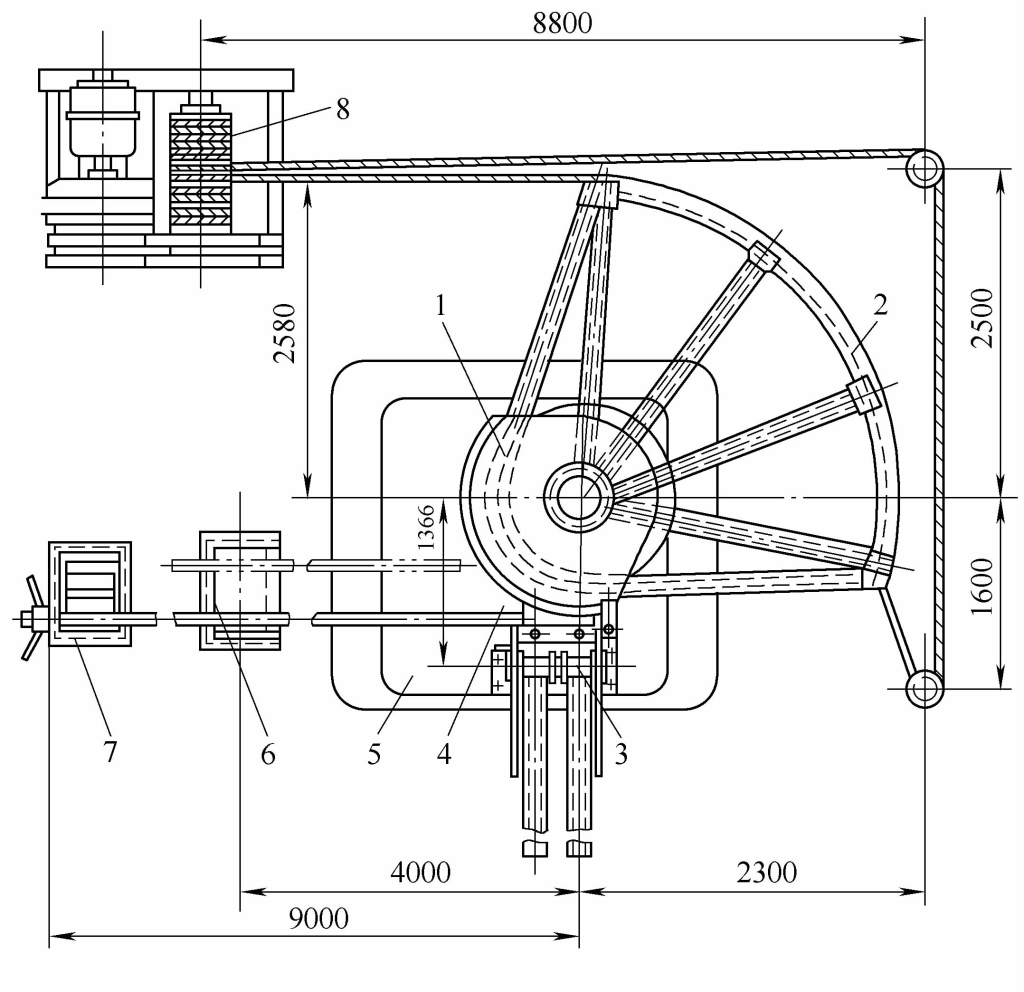

La curvadora de tubos de mandril grande, como se muestra en la figura 4-42, puede curvar tubos con diámetros de Φ108 a Φ219. La máquina está equipada con una placa de tracción sectorial 2, un juego completo de ruedas sectoriales de curvado intercambiables 1, soporte de piezas brutas de tubos 3, mandril 4, mesa de trabajo 5, soporte 6, varilla de soporte del mandril 7 y un cabrestante eléctrico 8.

1-Rueda sectorial de flexión

2-Placa de tracción sectorial

Soporte para 3 tubos ciegos

4-Mandriles

5-Mesa de trabajo

6-soportes

Soporte de varilla de 7 núcleos

Cabrestante eléctrico 8

Se acciona el cabrestante eléctrico de la curvadora de tubos, tirando de la varilla sectorial a través del acero cable metálico. El tambor del cabrestante está dividido en dos partes, una para enrollar y otra para desenrollar. Cuando el tambor gira en sentido inverso, la varilla del sector vuelve a su posición original.

Cuando se curvan tubos de diferentes diámetros, se pueden sustituir las ruedas de los sectores de curvado, los soportes de tochos y los mandriles del diámetro correspondiente.

El rendimiento técnico de esta curvadora de tubos grandes se muestra en la Tabla 4-13.

Tabla 4-13 Rendimiento técnico de la curvadora de tubos grandes

| Indicadores técnicos | Datos |

| Diámetro del tubo curvado/mm | 108,114,133,159,168,219 |

| Espesor máximo de la pared del tubo curvado/mm | 8 |

| Radio de curvatura/mm | 4D (D es el diámetro de curvatura) |

| Ángulo máximo de flexión/(°) | 90 |

| Velocidad de flexión/(m-min-") | 8 ~10 |

| Fuerza de tracción/kN del cabrestante eléctrico durante curvado de tubos | 50 |

| Dimensiones/m | 11,8 x4,65 x1,3 |

4) Dobladora de tubos hidráulica

La curvatubos hidráulica más utilizada se muestra en la Figura 4-43, y sus prestaciones técnicas en la Tabla 4-14.

1-Rodillo superior

Matriz de doblado de 2 tubos

3-Chaqueta

4-Muelle de rearme

5 asas

6-Boquilla de aceite

7-Tanque de aceite

Vástago de 8 pistones

9-Cilindro hidráulico

Boquilla de entrada de aceite 10

Válvula de 11 agujas

Tabla 4-14 Rendimiento técnico de la dobladora de tubos hidráulica

| Indicadores técnicos | Datos | ||

| Diámetro del tubo curvado/mm | 15,20,25 | 25,32,40,50 | 76,89,114,127 |

| Ángulo máximo de flexión/(°) | 90 | 90 | 90 |

| Carrera máxima del vástago/mm | 300 | 310 | 530 |

| Presión máxima/MPa | - | 300 | 300 |

| Prensa hidráulica Rendimiento | Bomba de pistón manual | Bomba de pistón manual o motorizada | Bomba eléctrica de pistón |

| Presión máxima de la bomba manual /N | 200 | 230 | - |

| Potencia del motor eléctrico/kW | - | - | 2.8 |

| Velocidad de rotación del molde de curvar tubos durante el curvado / (mm-s -1 ) | - | - | 4.5 |

| Dimensiones/mm | - | 700 ×700 ×220 | 1500 x1400 x700 |

| Peso/N | 175 | 460 | 6320 |

Nota: El grosor de la pared del tubo es de 3 a 7 mm.

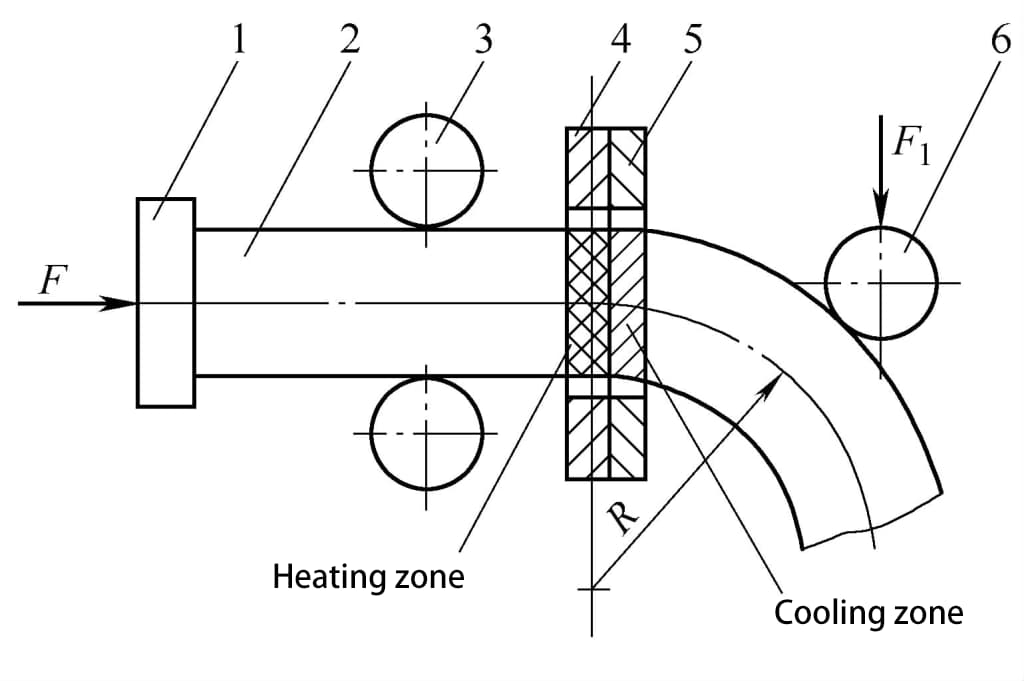

(2) Curvadora de tubos por inducción de media frecuencia

La curvadora de tubos por inducción de media frecuencia es un equipo de curvado térmico de uso común, capaz de realizar el proceso de curvado de calentamiento, curvado y enfriamiento de forma continua. Este tipo de dobladora de tubos consta de partes mecánicas y eléctricas, donde la parte mecánica incluye la sujeción y las partes de aplicación de fuerza para el doblado, y la parte eléctrica incluye el motor y el generador de frecuencia media. Dependiendo del método de aplicación del par de flexión, las curvadoras de tubos se dividen en tipos de curvado por empuje y curvado por tracción.

1) Curvadora de Tubos por Inducción de Media Frecuencia.

En la figura 4-44 se muestra el principio de funcionamiento de la curvadora de tubos por inducción de media frecuencia de tipo empuje-curvado. Completa el proceso de curvado aplicando un empuje axial F a la pieza en bruto del tubo, calentando, curvando y rociando agua para enfriar. El rendimiento técnico de esta dobladora de tubos se muestra en la Tabla 4-15.

1-Deflector de empuje

2 tubos en blanco

Rueda de 3 guías

4-Bobina de inducción de media frecuencia

5-Enfriador

6-Rueda superior

Tabla 4-15 Rendimiento técnico de la máquina curvadora de tubos por calentamiento por inducción de media frecuencia

| Especificaciones técnicas | Datos | |

| Diámetro de curvatura del tubo/mm | 952~99 | |

| Espesor de la pared del tubo /mm | <10 | |

| Radio mínimo de curvatura /mm | 1,5D (donde D es el diámetro de la curva) | |

| Velocidad de avance del mecanismo / (mm-s -1 ) | Longitudinal | 0.3~3 |

| Lateral | 0.2~2 | |

| Potencia de los motores de transmisión longitudinal y transversal/kW | 4.5 | |

| Aparato de calentamiento por inducción de media frecuencia | Potencia/kW | 100 |

| Frecuencia/Hz | 2500 | |

| Dimensiones/m | 5. 2 x1. 62 x1. 05 | |

| Peso/kN | 50 | |

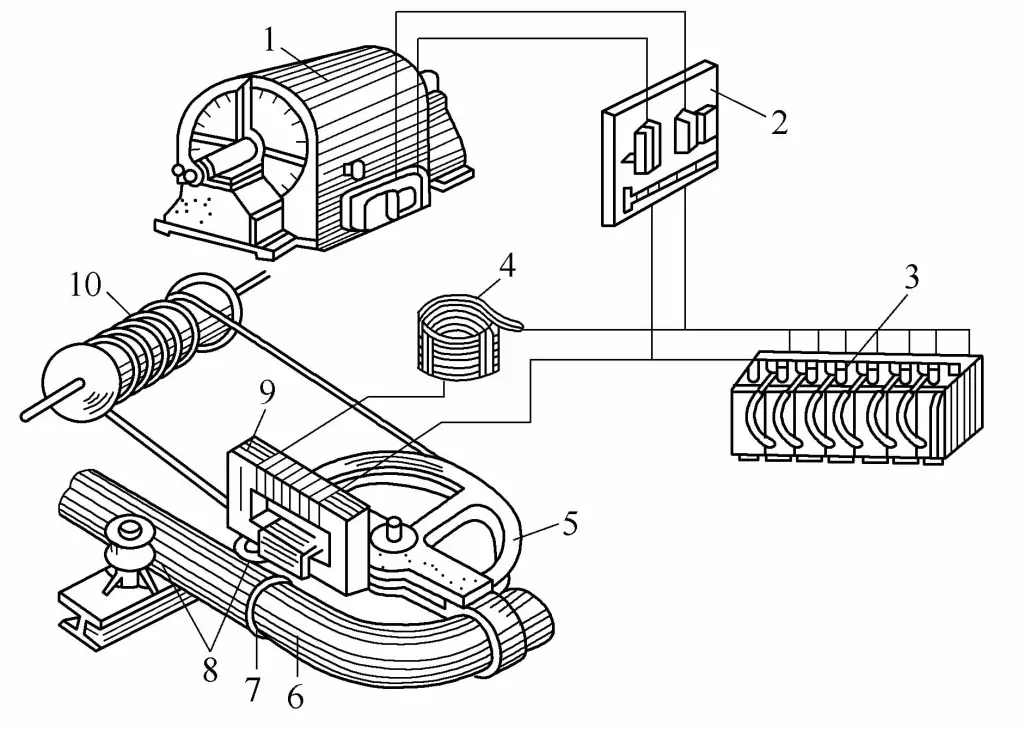

2) Máquina curvadora de tubos de calentamiento eléctrico por inducción de frecuencia media.

El principio de la estructura de la máquina curvadora de tubos de calentamiento eléctrico por inducción de frecuencia media se muestra en la Figura 4-45, se utiliza principalmente para el curvado de accesorios de tuberías de pared gruesa (menos de 30 mm). Este tipo de curvadora de tuberías es más simple que la curvadora de tuberías por empuje mencionada anteriormente, ya que no necesita establecer mecanismos de tuberías superiores longitudinales y transversales, y el trabajo de curvado puede completarse accionando el disco en forma de abanico 5 con un cabrestante eléctrico 10.

1-Generador de frecuencia media

2-Conmutador

3-Batería

4-Reactor

5-Disco en forma de abanico

6 tubos en blanco

7-Bobina de inducción

Rueda guía 8

9-Transformador

10-Torno eléctrico

Al curvar tubos con una curvadora de calentamiento por inducción de media frecuencia, la separación entre la bobina de inducción y el lado interior del curvado debe ser menor, y mayor en el exterior, para garantizar el efecto de calentamiento en la pared interior del tubo. La anchura del calentamiento por inducción depende de la potencia de media frecuencia, de la anchura de la bobina de inducción y de la posición relativa de la bobina de inducción con respecto al tocho, generalmente de unos 10~20mm.

Los parámetros técnicos de curvado de la tubería de acero 20# con la curvadora de calentamiento por inducción de media frecuencia se muestran en la Tabla 4-16, como referencia.

Tabla 4-16 Parámetros técnicos de flexión a media frecuencia para tubo de acero 20#

| (Diámetro exterior D/mm) x (Espesor de pared t/mm) | Consumo/kW | Velocidad de curvado / (mm-s -1 ) | Temperatura de calentamiento/℃ |

| Φ83×14 | 60~70 | 1~1.2 | 900~950 |

| Φ102×16 | 70~75 | 0.9~1.1 | 900~950 |

| Φ102×22 | 70~75 | 0.8~1 | 900~950 |

| Φ127×19 | 70~75 | 0.8~1 | 900~950 |

| Φ127×28 | 75~80 | 0.6~0.7 | 950 ~1000 |

| Φ159×28 | 80~90 | 0.5~0.6 | 950~1000 |

| Φ180×28 | 90~100 | 0.4~0.5 | 1000~1050 |

Los tubos de acero inoxidable pueden curvarse con una curvadora de calentamiento por inducción de frecuencia media. Debe prestarse especial atención a la temperatura de calentamiento para asegurar que no sea inferior a 900℃. Esto se debe a que el acero inoxidable tiene una tendencia a sufrir de corrosión intergranular cuando se calienta durante mucho tiempo dentro del rango de temperatura de 500~850℃, por lo tanto, los tubos de acero inoxidable sólo pueden ser doblados en frío o doblados en caliente a temperaturas entre 1100~1200℃. Los parámetros técnicos de curvado de tubos de acero inoxidable con una curvadora de calentamiento por inducción de frecuencia media se muestran en la Tabla 4-17.

Tabla 4-17 Parámetros técnicos de curvado a media frecuencia para tubos de acero inoxidable

| (Diámetro exterior D/mm) x (Espesor de pared t/mm) | Consumo/kW | Velocidad de curvado / (mm-s -1 ) | Temperatura de calentamiento/℃ |

| Φ89 x4.5 | 30~40 | 1.8~2 | 1100~1150 |

| Φ108 x5.5 | 30~40 | 1.2~1.4 | 1100~1150 |

| Φ133×6 | 40~50 | 1~1.2 | 1100~1150 |

| Φ159 x6 | 50~60 | 0.8~1 | 1100~1150 |

| Φ168×13 | 70~80 | 0.8~1 | 1130~1180 |

| Φ102×17 | 80~90 | 0.6~0.8 | 1130~1180 |

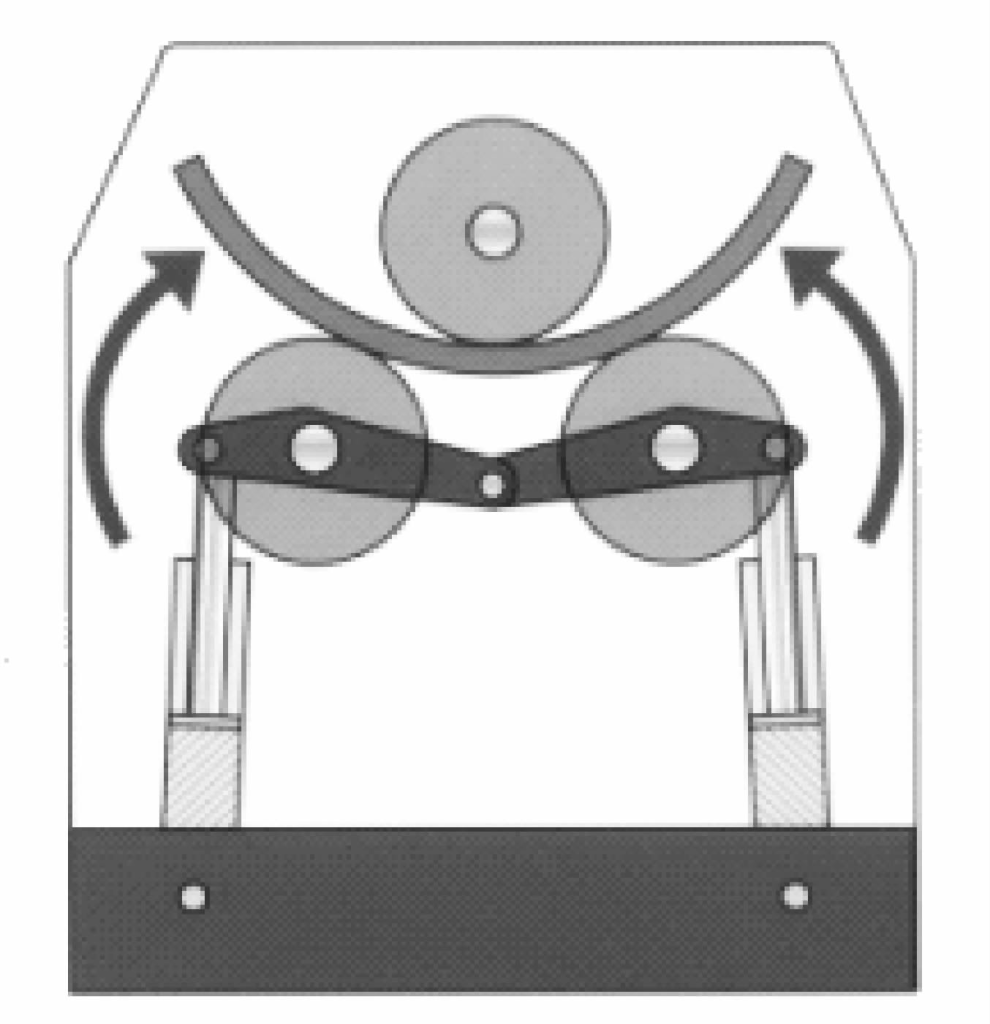

2. Máquina curvadora de rodillos

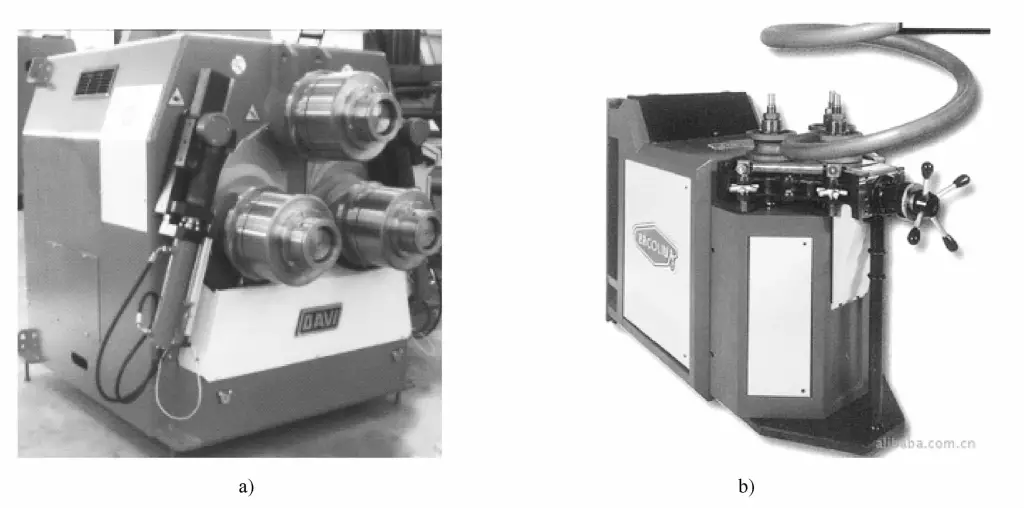

El principio de funcionamiento del máquina curvadora de rodillos se muestra en la Figura 4-46. El tubo en bruto se coloca entre tres rodillos, y el tubo se puede doblar en accesorios de tubería con diferentes curvaturas mediante el ajuste de las posiciones relativas de los tres rodillos. La máquina curvadora de rodillos se muestra en la Figura 4-47.

a) Máquina curvadora de rodillos horizontal

b) Máquina curvadora de rodillos vertical

La máquina curvadora de rodillos se utiliza principalmente para curvar perfiles metálicos o materiales con formas especiales como hierro, cobre, aluminio, etc. Es ampliamente utilizada en fábricas de muebles para doblar muebles de arco circular o en ingeniería de arte en hierro, fábricas de puertas y ventanas de metal para puertas y ventanas de hierro de arco circular o puertas y ventanas de aleación de aluminio, etc. El uso de la tecnología CNC para el curvado de tubos hace que la operación de curvado de perfiles sea más conveniente y simple, y tiene las ventajas de alta precisión de curvado, y los perfiles curvados tienen menos deformación, y sin arañazos en la superficie.

La máquina curvadora de tubos comúnmente utilizada es un equipo de procesamiento CNC de tres ejes. La máquina curvadora de rollos puede obtener productos acabados de gran radio a través del curvado repetido. Las máquinas de procesamiento de uso general pueden adaptarse a los requisitos de procesamiento de algunas formas y materiales. El tipo de equipo totalmente hidráulico se controla mediante ocho programas programables, y cada programa puede registrar infinitas variaciones.

Todas las unidades de control manual están especialmente configuradas para ruedas centrales de doble velocidad. La posición de la rueda central se muestra digitalmente. La velocidad de plegado puede alcanzar hasta 6,10 m/min. Todos los modelos de máquinas pueden trabajar en horizontal y en vertical. El eje de transmisión roscado permite un ajuste preciso, incluso cuando se procesa sin huecos.

El diseño de engranaje coaxial reduce el baño de aceite y garantiza una alta eficacia de transmisión de potencia. El eje motriz de aleación de acero templado está equipado con rodamientos de rodillos cónicos. Se utiliza un controlador de bajo voltaje. El cilindro hidráulico de rendimiento mejorado del rodillo central está situado en el interior del bastidor. El panel de control manual incluye un controlador de pedal. El sistema de rodillos ajustables facilita la corrección de situaciones de rotación. El compartimento de almacenamiento de herramientas está integrado en la parte inferior de la máquina.

Las características de la máquina curvadora son las siguientes:

1) Puede utilizarse para el procesamiento de curvado de grandes arcos y tubos en espiral, normalmente con un radio de curvado superior a 6 veces el diámetro del tubo.

2) Estructura compacta, alta fiabilidad, no es fácil deslizarse, mejorando la calidad y la viabilidad de los accesorios de tubería.

3) Transmisión suave, utilizando una combinación de moldes de tres rodillos, combinados con ajuste y compresión, se pueden obtener círculos, arcos o espirales de diferentes curvaturas.

4) Cambiando el tipo de ranura del molde, se pueden procesar varios perfiles metálicos como acero angular, acero plano, tubos redondos y otros perfiles de sección de forma especial.

5) El curvado de perfiles de gran radio evita los inconvenientes de fabricar moldes de curvado extragrandes y puede realizar trabajos que las curvadoras de cabezal único y doble no pueden.

3. Pulse

La prensa se utiliza principalmente para doblar moldes.

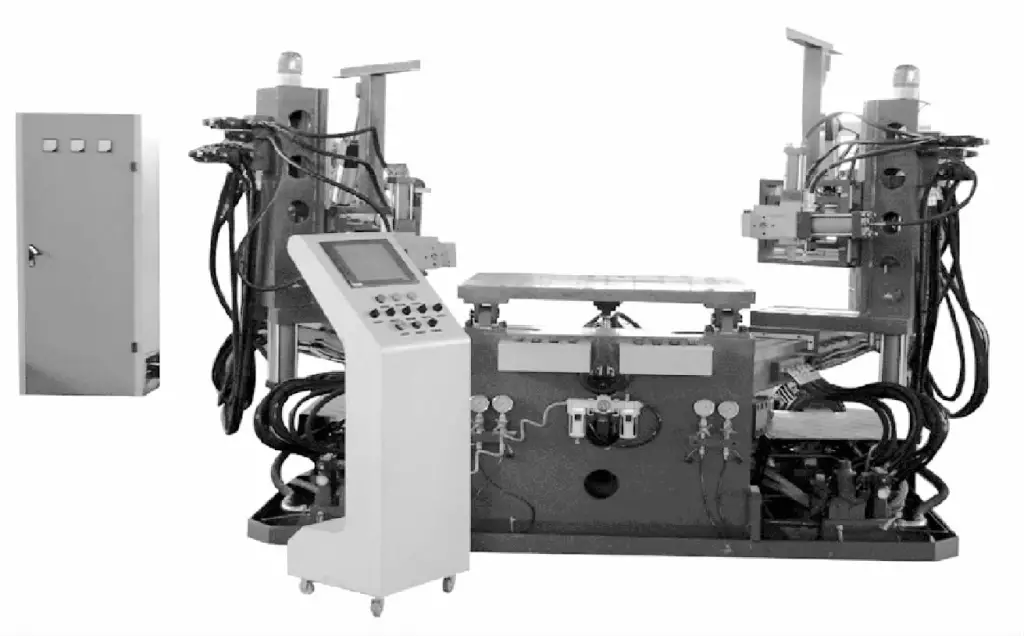

4. Máquina curvadora 3D

La máquina curvadora 3D se utiliza principalmente para el procesamiento de conformado de plástico de marcos de puertas de automóviles, marcos de ventanas, canales de agua y otras piezas curvadas espacialmente. Es un equipo automatizado que integra transmisión eléctrica e hidráulica. La figura 4-48 muestra una máquina curvadora 3D producida por una determinada fábrica.

Principio de funcionamiento: Este equipo se basa principalmente en cilindros hidráulicos para accionar varios componentes móviles para lograr el trabajo de procesamiento y formación de la pieza de trabajo. El equipo se divide en 4 sistemas hidráulicos, cada uno con un rango de presión de 0~150bar (ajustable), permitiendo superar la presión del sistema en 20%.

La fuerza de elevación de los brazos izquierdo y derecho se controla mediante dos bombas hidráulicas de 30L/min respectivamente, utilizando una válvula de alivio proporcional para controlar el par de elevación. La desviación entre la presión ajustada y la presión real es de unos 3%, con un coeficiente de estabilidad de repetibilidad de (20°C-40) 1%. ⊙ ( ⊙ indica un error de 1% a una temperatura de 20°C y una humedad de 40%). Los cilindros hidráulicos de flexión y los cilindros hidráulicos de sujeción y rotación de los brazos izquierdo y derecho están controlados por dos bombas hidráulicas de 80 L/min.

La elevación del eje Z y la mesa de trabajo están controladas por dos bombas hidráulicas de 52L/min y 30L/min respectivamente. Es posible elegir si se enciende el motor de la bomba hidráulica en función de los requisitos de arco del producto que se está procesando, lo que es beneficioso para un mejor ahorro de energía.

Además, el equipo también está equipado con 8 interfaces hidráulicas de repuesto independientes y 4 interfaces neumáticas de repuesto independientes. Todas las interfaces de repuesto están conectadas a los sistemas hidráulicos, eléctricos y de otro tipo de toda la máquina, y pueden ajustarse según los requisitos de diferentes moldes.

El equipo es bastante sencillo en cuanto al cambio de moldes. Por lo general, un operario tarda unas 2 horas en cambiar un par de moldes intactos normales (el tiempo puede variar en función de la simplicidad del molde). El equipo puede almacenar información de múltiples conjuntos de moldes, y después de cambiar los moldes, puede llamar rápidamente los datos de producción de ese conjunto de moldes para la producción, reduciendo eficazmente el tiempo de depuración y acortando el ciclo de procesamiento.

Los parámetros técnicos de la máquina curvadora 3D son los siguientes:

1) El ángulo de rotación de la superficie de la mesa de trabajo (-13°~+20°); el ángulo de rotación central de los brazos oscilantes izquierdo y derecho es de 90° cada uno.

2) La distancia entre los mandriles izquierdo y derecho L=0~3500mm es ajustable, y puede realizar un movimiento de estiramiento de 600mm.

3) La altura central del plato H=1280~1880mm, puede moverse hacia arriba y hacia abajo 600mm a lo largo del riel de deslizamiento lineal.

4) La altura de la mesa de trabajo H 1 =1200mm.

5) Potencia hidráulica 20MPa, potencia del motor 15kW×3.

II. Clasificación de los equipos auxiliares

El equipo auxiliar para tuberías ajuste La conformación incluye equipos de corte de tubos, comúnmente utilizados son equipos de procesamiento de fresado, equipos de procesamiento de agujeros, equipos de procesamiento de corte por sierra, equipos de procesamiento de corte por plasma y equipos de corte de tubos por láser.

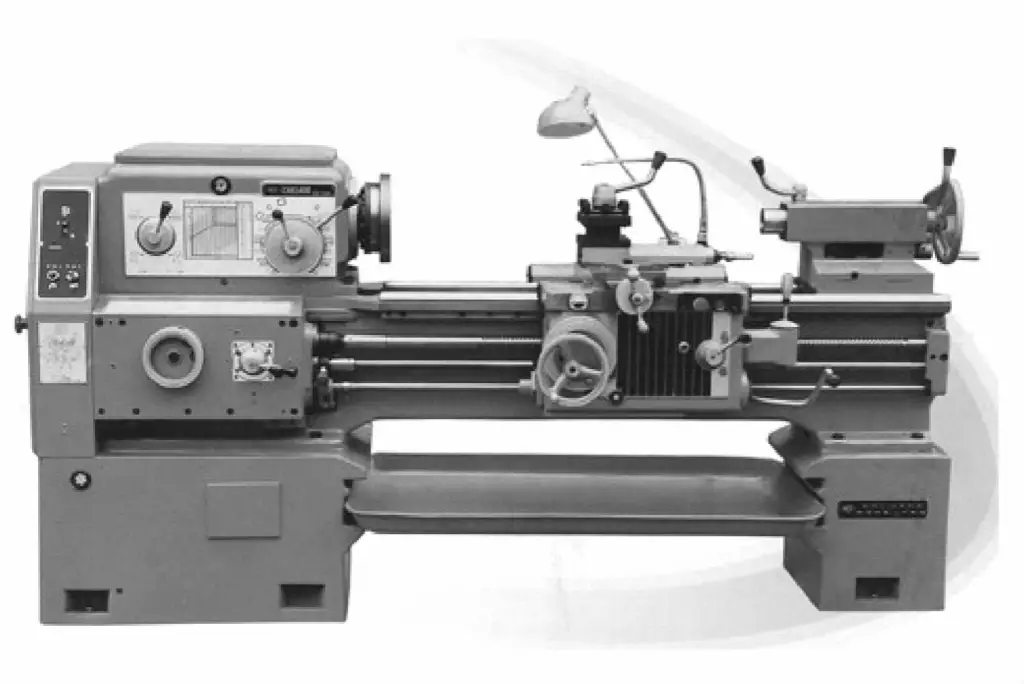

1. Equipos de procesamiento de molienda

El fresado se utiliza principalmente para procesar superficies irregulares relativamente sencillas entre los solapamientos de los accesorios estructurales de tubería. El equipo de procesamiento utilizado in situ incluye principalmente fresadoras, tornos y fresadoras CNC, tornos, etc. El torno horizontal se muestra en la Figura 4-49, y la fresadora vertical se muestra en la Figura 4-50.

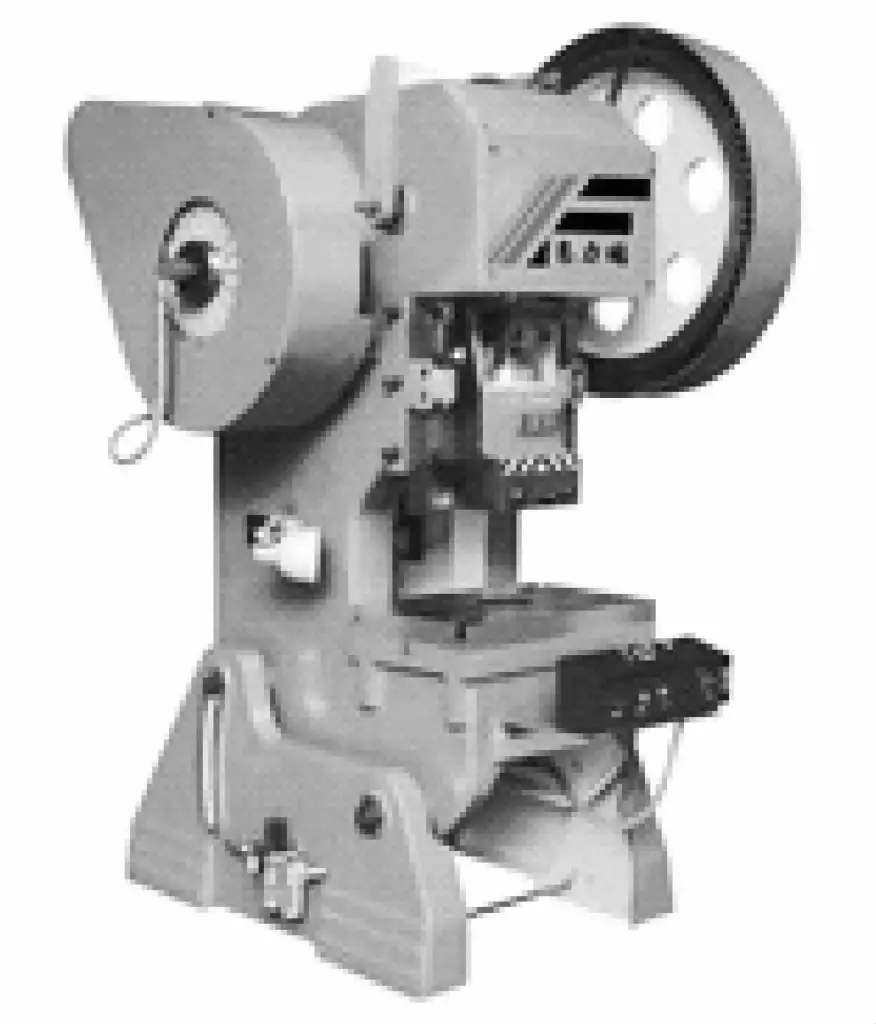

2. Equipos de mecanizado de agujeros

Los equipos de mecanizado de orificios se utilizan principalmente para procesar orificios de pintura de flujo, orificios de montaje, orificios de soldadura de tapón, orificios de proceso, etc., en accesorios de tuberías. El equipo de procesamiento utilizado en la producción incluye taladradoras radiales, punzonadoras, etc. La máquina de taladrado radial se muestra en la Figura 4-51, y la prensa se muestra en la Figura 4-52.

3. Equipo de procesamiento de aserrado

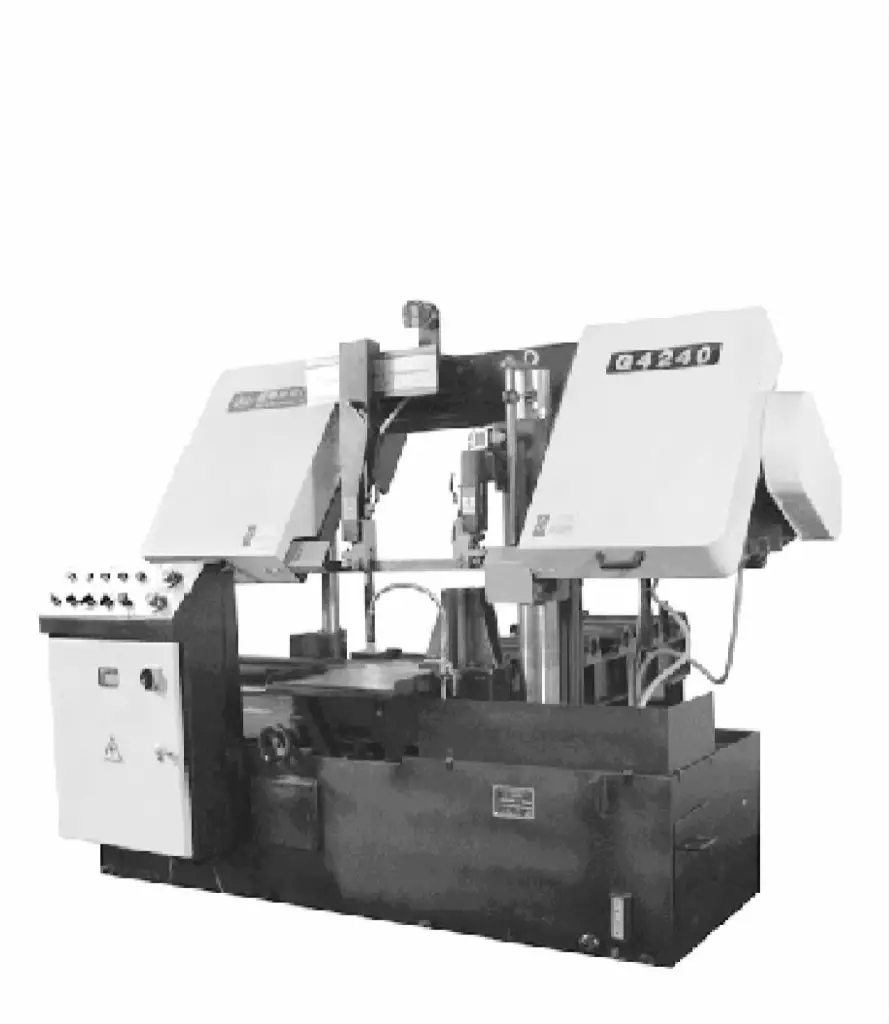

El equipo de procesado por sierra se utiliza principalmente para serrar el material en bruto antes del conformado del accesorio de tubería y el material sobrante después del proceso de doblado. El equipo de procesamiento utilizado en la producción incluye sierras circulares de metal (Figura 4-53) y sierras de cinta (Figura 4-54), etc.

4. Equipos de procesamiento de corte por plasma

El corte por plasma se utiliza principalmente para procesar superficies más complejas debido a su comodidad y facilidad de manejo en comparación con el fresado. El equipo de procesamiento de corte utilizado in situ incluye máquinas de corte por plasma. Sin embargo, es probable que en el futuro sea sustituido por el mecanizado de corte.

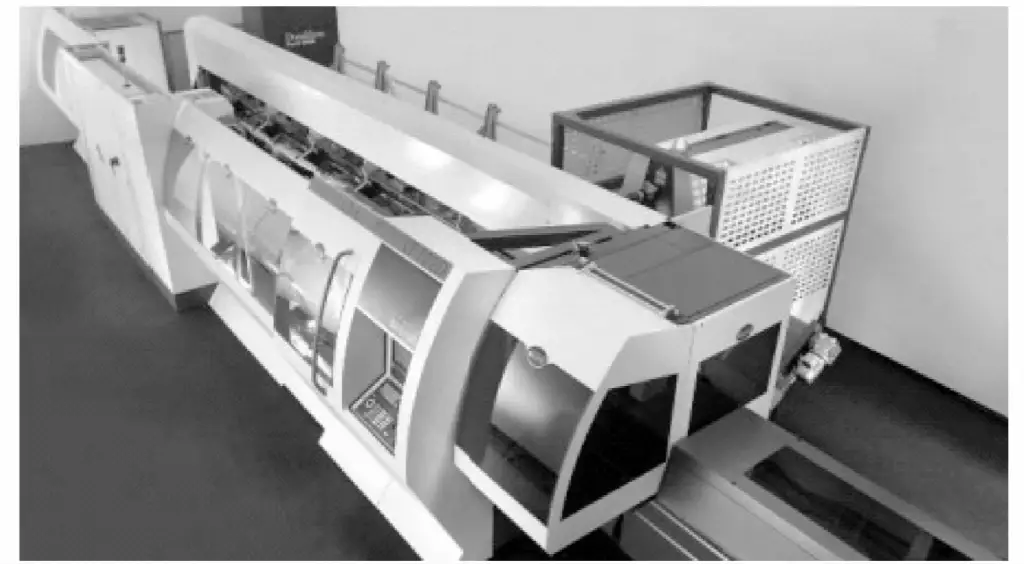

5. Equipos de corte por láser de tubos

Los equipos de corte por láser de tubos se dividen en corte por láser máquinas dedicadas al corte de tubos y máquinas de corte por láser tanto para tubos metálicos como para chapas. La industria adopta generalmente máquina de corte por láser modelos con máquinas de corte por láser de metal más dispositivos de rotación de tubos, que son más adecuados para el procesamiento de corte de líneas de intersección de tubos redondos.

Ahora se aplica gradualmente al procesamiento de corte de tubos cuadrados, como las máquinas de corte de tubos por láser producidas por Amada. También existen las que completan el posicionamiento de las piezas de tubo mediante el movimiento giratorio y lineal del cabezal láser de corte y el posicionamiento robotizado para la carga y descarga, como las máquinas láser de corte de tubos fabricadas por BLM.

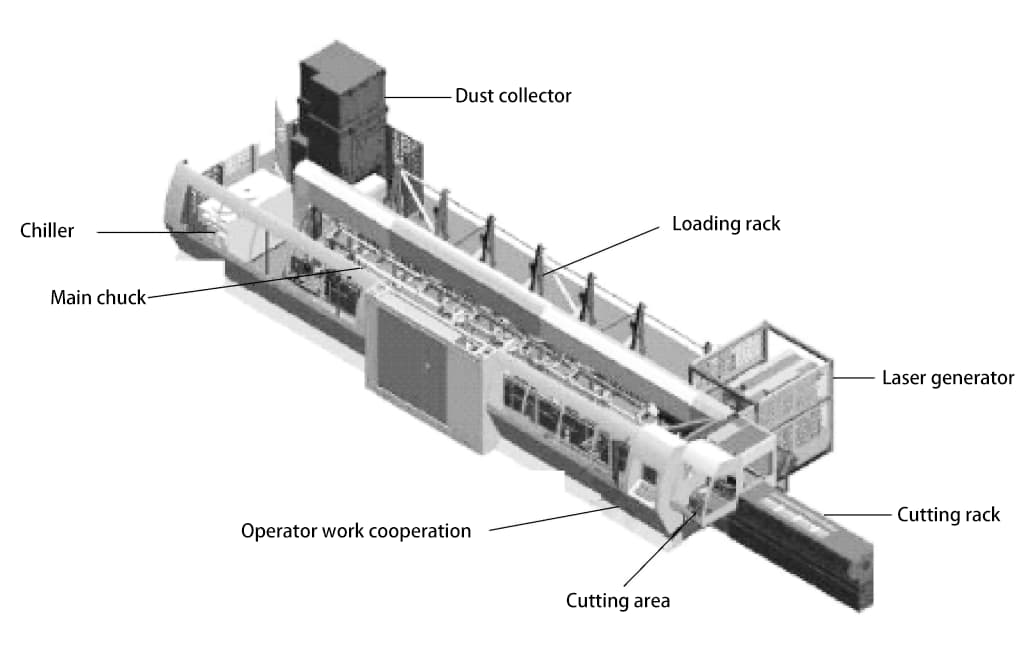

La máquina de corte por láser de tubos LT823D Adige del grupo italiano BLM (véase la figura 4-55) es una máquina de corte por láser de tubos técnicamente avanzada.

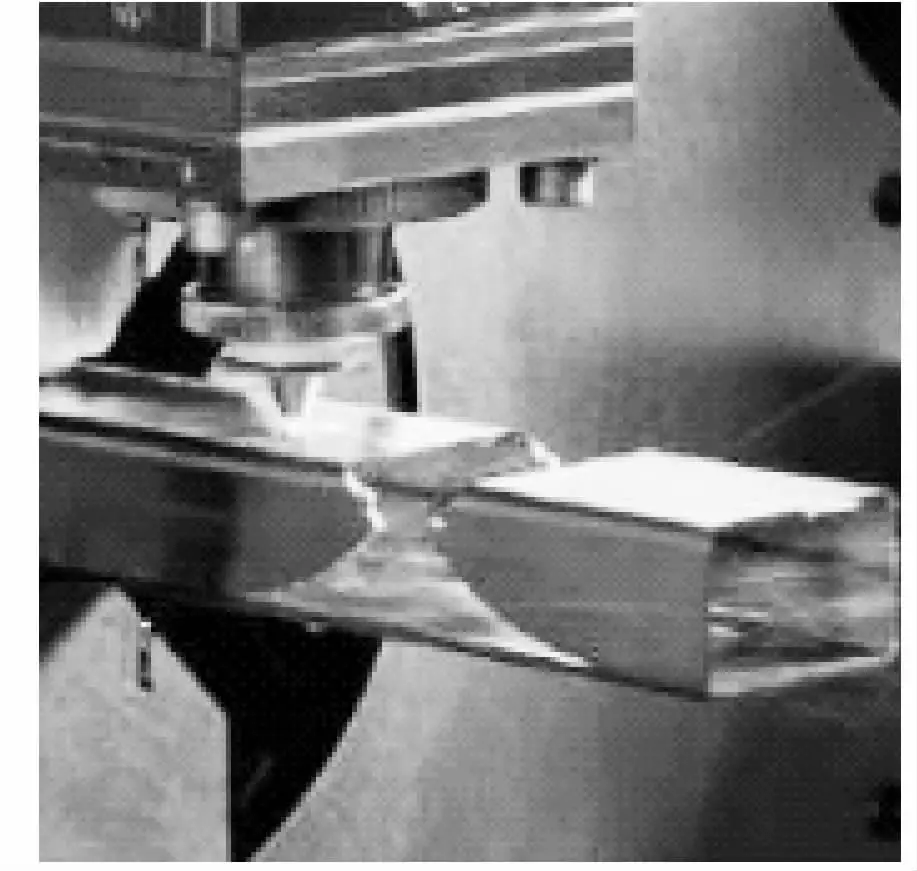

La máquina de corte por láser de tubos CNC completa de múltiples ejes (incluido el cabezal giratorio) de exquisita fabricación tiene una ventaja competitiva en el mercado, superando a las técnicas tradicionales de procesamiento de tubos. La figura 4-56 muestra el proceso de corte de las piezas de tubo utilizando este equipo, y la figura 4-57 muestra la composición del equipo LT823D.

La máquina de corte LT823D integra varios procesos y procedimientos del procesado tradicional de tubos (como dimensionado de tubos, taladrado, fresado, rectificado y punzonado) en uno solo, utilizando el corte por láser de una sola pieza para sustituir los procedimientos de procesado tradicionales. Reduce la mano de obra directa e indirecta; al mismo tiempo, el corte por láser de tubos mejora la calidad y la precisión del producto, y reduce los accesorios de procesamiento tradicionales y el tiempo de preparación antes del procesamiento.

Capacidad de procesamiento del equipo: Puede procesar tubos redondos, tubos cuadrados, tubos rectangulares y otros tubos de forma especial, incluyendo selectivamente hierro en ángulo, vigas en I y hierro plano. Bajo la acción de gases auxiliares de corte láser adecuados, el equipo también puede cortar y procesar acero al carbono, acero de aleación, acero inoxidable y tubos de aleación de aluminio.

Aplicable universalmente a productos agrícolas e industriales, como utillajes, fabricación de tuberías, procesamiento de tuberías, dispositivos médicos, equipos de construcción, etc., con el efecto de corte que se muestra en la Figura 4-58.

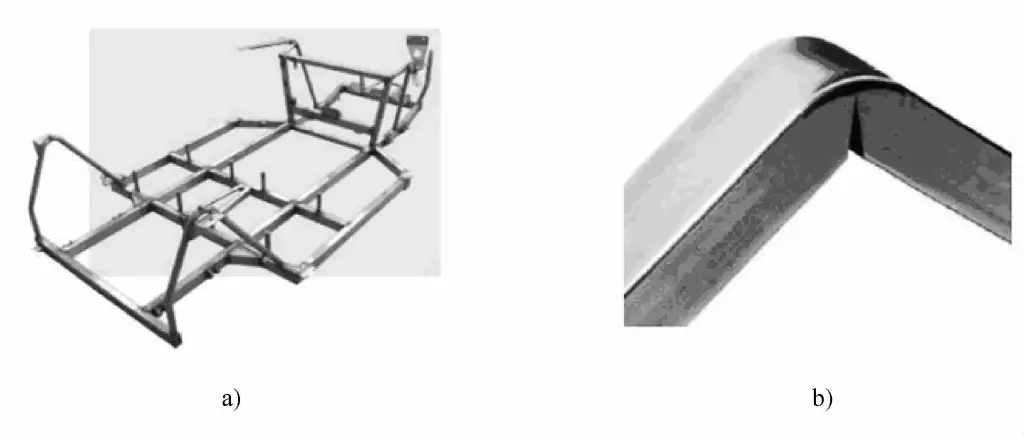

El utillaje de la máquina de corte por láser para tubos LT823D se muestra en la Figura 4-59a, y la Figura 4-59b muestra un ejemplo del proceso de corte para doblar tubos.

a) Utillaje

b) Proceso de corte para curvar tubos

Dado que el corte por láser requiere una alta precisión de procesamiento antes de cortar la tubería, Yituo Company utiliza principalmente el procesamiento de la superficie de los accesorios de tubería formados, por lo tanto, el esquema de corte adoptado es el corte por láser con un robot combinado con una mesa de trabajo de corte, que es más adecuado para el corte de tuberías y para ahuecar tuberías, etc.

La máquina de corte láser para tuberías está diseñada y fabricada para las necesidades de equipos de oleoductos, ahuecamiento de tuberías metálicas industriales y procesamiento de formas especiales en las paredes de las tuberías. La máquina de corte láser para tubos de metal tiene las siguientes ventajas:

1) Corte de alta calidad, deformación mínima, aspecto liso y hermoso.

2) Rápido velocidad de corteEl rendimiento de la máquina es alto, de bajo coste, segura y estable.

3) Utiliza servomotores importados y mecanismos de transmisión de guía para una alta precisión de corte.

4) Utiliza un software profesional, que permite el diseño flexible y el procesamiento de diversas formas o texto, con un funcionamiento sencillo y cómodo.

5) El haz láser es fácil de dividir en el tiempo o en el espacio, lo que permite el procesamiento multihaz o secuencial en varias estaciones.

6) El mismo equipo no sólo puede completar el corte, sino también realizar funciones de soldadura láser.