Cuando se trata de transferir calor de forma eficiente, la elección de un intercambiador de calor puede marcar la diferencia. Tanto si se trata de aplicaciones de alta presión como si se busca una recuperación óptima de la energía, es fundamental conocer los distintos tipos de intercambiadores de calor. Este artículo se adentra en los entresijos de los distintos diseños de intercambiadores de calor, desde los modelos recuperativos y regenerativos hasta las configuraciones más específicas de carcasa y tubos, placas y doble tubo. Exploraremos en qué se diferencian estos tipos en cuanto a mecanismos, aplicaciones y eficiencia, sobre todo en relación con la disposición del flujo. Al final, sabrá qué tipo de intercambiador de calor se adapta mejor a sus necesidades y por qué la disposición del flujo desempeña un papel fundamental en la mejora del rendimiento. ¿Listo para desentrañar las complejidades de los intercambiadores de calor? Entremos en materia.

Clasificación de los intercambiadores de calor

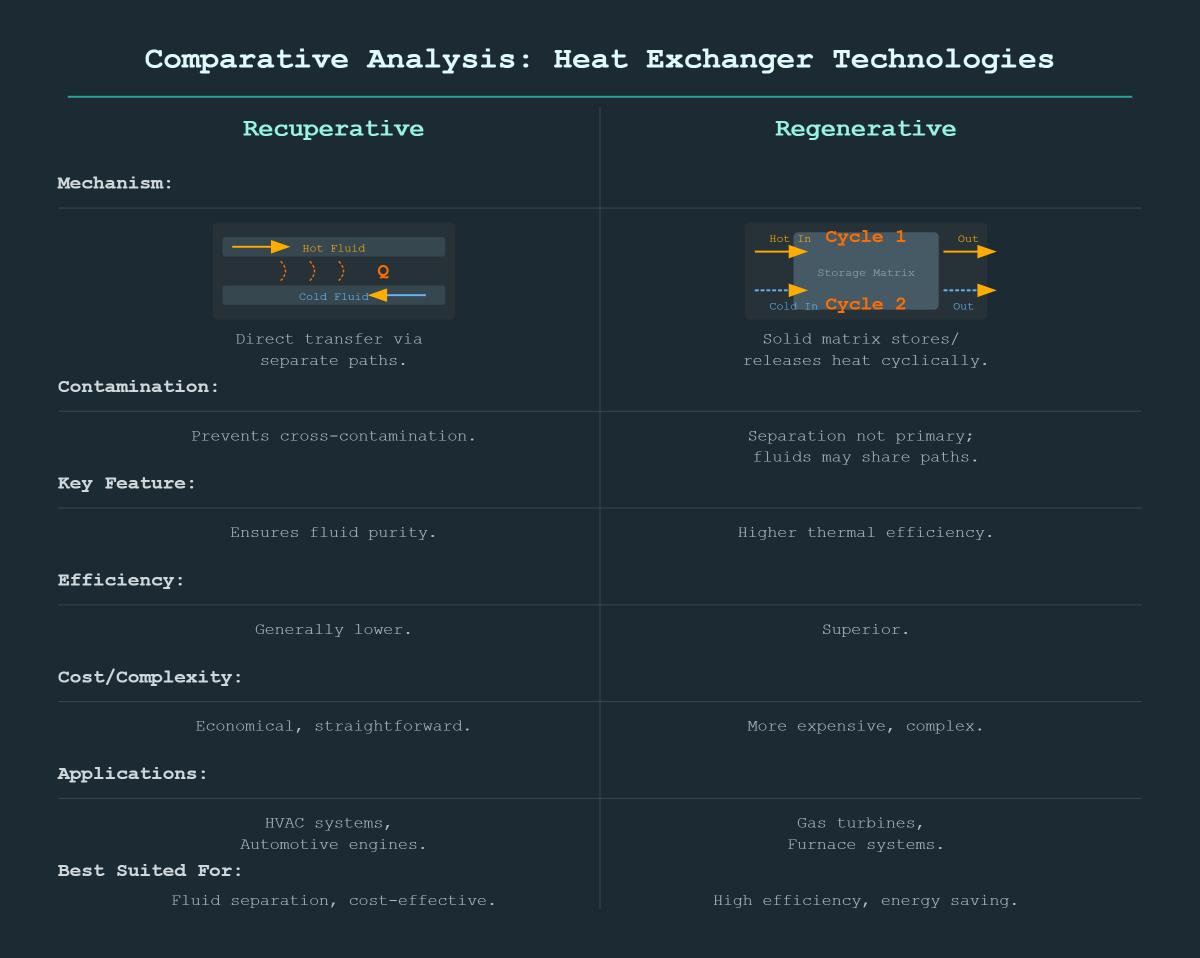

Intercambiador de calor recuperativo

Los intercambiadores de calor recuperativos funcionan transfiriendo calor entre dos fluidos a través de una barrera sólida, lo que garantiza que permanezcan separados y no contaminados. Este método de contacto indirecto prevalece en varios diseños, como los intercambiadores de calor de carcasa y tubos, de placas y bastidor y de doble tubo.

Mecanismo de funcionamiento

En un intercambiador de calor recuperativo, los fluidos caliente y frío fluyen por lados opuestos de una pared sólida, como un tubo o una placa. El calor se desplaza a través de la pared, permitiendo que el fluido caliente caliente al frío sin mezclarlos. La eficacia de este proceso depende de factores como la superficie de la barrera, la conductividad térmica del material y la disposición del flujo.

Aplicaciones

Los intercambiadores de calor recuperativos se utilizan ampliamente en industrias en las que debe evitarse la contaminación de los fluidos. Entre las aplicaciones más comunes se incluyen:

- Procesamiento químico: Evita la contaminación de reactivos y productos.

- Sistemas HVAC: Mantiene la calidad del aire interior separando las corrientes de aire.

- Generación de energía: Recuperación eficiente del calor en turbinas de vapor y gas.

Intercambiador de calor regenerativo

Los intercambiadores de calor regenerativos se diferencian de los recuperativos en que almacenan temporalmente el calor dentro de un medio antes de transferirlo al fluido frío. Este proceso de mayor eficiencia térmica suele utilizarse en sistemas que requieren una transferencia periódica de calor.

Mecanismo de funcionamiento

En un intercambiador de calor regenerativo, un medio de almacenamiento de calor, como un lecho cerámico o una rueda giratoria, absorbe alternativamente el calor del fluido caliente y lo libera al fluido frío. El medio actúa como un depósito temporal de calor, alternando entre las fases de calentamiento y enfriamiento.

Aplicaciones

Los intercambiadores de calor regenerativos son especialmente eficaces en aplicaciones que requieren una transferencia de calor cíclica, como:

- Turbinas de gas: Mejora la eficiencia precalentando el aire antes de la combustión.

- Hornos industriales: Recupera el calor de los gases de escape para precalentar el aire entrante.

- Recuperación del calor residual: Utiliza fuentes de calor intermitentes para mejorar la eficiencia energética.

Diferencias clave: Recuperación frente a regeneración

Mecanismo de transferencia de calor

- Recuperadora: El calor se mueve continuamente a través de una barrera, manteniendo los fluidos separados.

- Regenerativa: Almacenamiento y transferencia intermitentes de calor a través de un medio, lo que permite el intercambio cíclico de calor.

Eficacia

- Recuperadora: Eficacia térmica generalmente inferior debido a los gradientes de temperatura constantes a través de la barrera.

- Regenerativa: Mayor eficiencia térmica gracias a la capacidad de almacenar y liberar calor, maximizando la recuperación de calor.

Complejidad del diseño

- Recuperadora: Su diseño sencillo con barreras fijas facilita su mantenimiento.

- Regenerativa: Más complejas con piezas móviles o medios cíclicos, requisitos de mantenimiento potencialmente más elevados.

Aplicaciones

- Recuperadora: Adecuado para procesos continuos en los que la separación de fluidos es crítica.

- Regenerativa: Ideal para procesos con transferencia periódica de calor y exigencias de alta eficiencia.

Tipos de intercambiadores de calor

Intercambiador de calor de carcasa y tubos

Los intercambiadores de calor de carcasa y tubos son muy versátiles y se utilizan habitualmente en muchos sectores. Su diseño consiste en una carcasa que envuelve un haz de tubos y facilita el intercambio de calor entre dos fluidos a través de las paredes de los tubos.

Características de diseño

Este diseño admite aplicaciones de alta presión y temperatura, y pueden disponerse múltiples pasos de tubos para optimizar la eficacia de la transferencia de calor. La configuración es adaptable, lo que permite modificar los pasos de tubos y la disposición de los deflectores dentro de la carcasa.

Ventajas

- Construcción robusta para entornos de alta presión

- Fácilmente escalable para grandes procesos industriales

- Adaptable a diversas configuraciones de flujo y modificaciones de diseño

Ámbitos de aplicación

Estos intercambiadores destacan en el procesamiento químico, el refinado de petróleo y la generación de energía, ya que gestionan eficazmente grandes volúmenes de fluidos y sistemas de alta presión.

Intercambiador de calor de placas

Los intercambiadores de calor de placas constan de una serie de placas onduladas finas apiladas para crear canales para el flujo de fluidos, maximizando la superficie para la transferencia de calor en un diseño compacto.

Características de diseño

Construidos con materiales como el acero inoxidable o el titanio para resistir la corrosión, estos intercambiadores utilizan juntas para sellar las placas, lo que permite desmontarlos fácilmente para su limpieza y mantenimiento.

Ventajas

- Diseño compacto que requiere un espacio mínimo

- Alta eficacia de transferencia de calor gracias a su gran superficie

- Fácil mantenimiento con un sencillo desmontaje para su limpieza

Ámbitos de aplicación

Ideales para la industria alimentaria y de bebidas, la industria farmacéutica y los sistemas de calefacción, ventilación y aire acondicionado, estos intercambiadores ahorran espacio al tiempo que garantizan una transferencia de calor eficaz.

Intercambiador de calor de doble tubo

Los intercambiadores de calor de doble tubo utilizan dos tubos concéntricos, en los que el fluido circula por el tubo interior y en el espacio anular entre los tubos, adecuados para aplicaciones a menor escala.

Características de diseño

El diseño de doble tubo permite disposiciones en paralelo o a contracorriente, lo que afecta a la eficacia de la transferencia de calor. Su sencilla construcción facilita la instalación y el mantenimiento.

Ventajas

- Construcción sencilla para facilitar la fabricación y el mantenimiento

- Solución rentable para aplicaciones a pequeña escala

- Disposiciones de flujo personalizables con opciones de flujo paralelo o contracorriente

Ámbitos de aplicación

Estos intercambiadores son idóneos para pequeñas plantas de procesamiento químico e industrias que necesitan soluciones sencillas de transferencia de calor sin grandes infraestructuras.

Perspectivas comparadas

En comparación, los intercambiadores de carcasa y tubos ofrecen robustez y escalabilidad, pero requieren más espacio y un mantenimiento complejo. Los intercambiadores de placas ofrecen un alto rendimiento en diseños compactos, pero se limitan a aplicaciones de baja presión. Los intercambiadores de doble tubo son económicos para operaciones pequeñas, pero carecen de la eficiencia necesaria para procesos de mayor envergadura. La elección del tipo adecuado depende de las necesidades específicas de la aplicación, como la presión, la temperatura, las limitaciones de espacio y la capacidad de mantenimiento.

Disposición de flujos en intercambiadores de calor

Tipos de disposición del flujo

En los intercambiadores de calor, la disposición del flujo de fluidos desempeña un papel fundamental a la hora de determinar su eficacia y rendimiento. Las principales disposiciones de flujo son el flujo paralelo, el contraflujo y el flujo cruzado. Cada una de ellas tiene características únicas que influyen en los índices de transferencia de calor y en su idoneidad operativa.

Flujo paralelo (flujo cocorriente)

En una disposición de flujo paralelo, tanto el fluido caliente como el frío entran juntos en el intercambiador de calor por el mismo extremo y fluyen en la misma dirección.

- Ventajas:

- Simplicidad de diseño y construcción.

- Proporciona temperaturas de pared más uniformes, reduciendo las tensiones térmicas.

- Fácil de implantar y controlar en diversas aplicaciones.

- Desventajas:

- Menor rendimiento térmico en comparación con otras disposiciones, ya que la diferencia de temperatura entre los fluidos disminuye a lo largo de la longitud del intercambiador.

- Limitado a aplicaciones en las que son aceptables diferencias moderadas de temperatura.

Flujo a contracorriente

En los intercambiadores de calor de flujo contrario, los fluidos caliente y frío entran por extremos opuestos y fluyen en direcciones opuestas.

- Ventajas:

- La disposición de flujo térmicamente más eficiente, ya que la diferencia de temperatura entre los fluidos se mantiene en toda la longitud del intercambiador de calor.

- Capaz de alcanzar mayores índices de transferencia de calor.

- Adecuado para aplicaciones que requieren una alta eficiencia de transferencia de calor.

- Desventajas:

- Diseño más complejo y construcción potencialmente más costosa.

- Requiere un control preciso del caudal de fluido para mantener una eficacia óptima.

Flujo cruzado

En los intercambiadores de calor de flujo cruzado, los fluidos caliente y frío fluyen perpendicularmente entre sí. Esta disposición suele utilizarse en diseños de intercambiadores de calor compactos.

- Ventajas:

- Eficiencia térmica intermedia entre el flujo paralelo y el contracorriente.

- Eficaz para aplicaciones en las que el espacio es limitado.

- Puede diseñarse para soportar grandes diferencias de temperatura.

- Desventajas:

- El rendimiento puede ser menos predecible debido a la compleja dinámica del flujo.

- Suelen ser menos eficientes que las de flujo contrario, pero más eficientes que las de flujo paralelo.

Impacto en la eficiencia

La disposición del flujo afecta a la eficiencia de un intercambiador de calor. Las disposiciones de flujo a contracorriente suelen ofrecer el mayor rendimiento porque mantienen un gradiente de temperatura más elevado entre los fluidos en todo el intercambiador. Las disposiciones de flujo paralelo son menos eficientes debido a la rápida disminución del gradiente de temperatura. El flujo cruzado ofrece una solución intermedia, con un rendimiento moderado y un diseño compacto.

Consideraciones clave

A la hora de elegir una disposición de flujo para un intercambiador de calor, hay que tener en cuenta varios factores:

- Eficiencia térmica: El contraflujo es preferible para aplicaciones que requieren un alto rendimiento.

- Complejidad del diseño: El flujo paralelo es más sencillo y fácil de construir, mientras que el contraflujo requiere una ingeniería más precisa.

- Limitaciones de espacio: El flujo transversal es adecuado para aplicaciones en las que el espacio es reducido.

- Estrés térmico: El flujo paralelo puede reducir el estrés térmico en las paredes del intercambiador de calor debido a temperaturas más uniformes.

Configuraciones híbridas

Las disposiciones de flujo híbridas, como las configuraciones de flujo cruzado a contracorriente o multipaso, combinan diferentes patrones de flujo para optimizar el rendimiento. Estos diseños buscan el equilibrio entre eficacia, complejidad y adaptabilidad a aplicaciones industriales específicas. Las configuraciones híbridas pueden mejorar los índices de transferencia de calor y ofrecer soluciones flexibles para distintos requisitos operativos.

Criterios de selección específicos del sector

La elección de un intercambiador de calor para uso industrial empieza por conocer la temperatura y la presión que debe soportar. Sectores como el procesamiento químico y la generación de energía operan con frecuencia a altas temperaturas y presiones, lo que requiere soluciones robustas como los intercambiadores de calor de carcasa y tubos. Están diseñados para soportar condiciones extremas gracias a su construcción duradera y a su flexibilidad para manejar diferentes dinámicas de fluidos.

Elegir los materiales adecuados es crucial para manipular fluidos corrosivos, siendo el acero inoxidable y el titanio opciones populares por su resistencia. Los intercambiadores de calor de placas ofrecen flexibilidad de materiales, lo que los hace adecuados para una amplia gama de tipos de fluidos, incluidos los de procesamiento de alimentos, donde las normas de higiene son fundamentales.

La eficiencia es crucial en las industrias que pretenden reducir el consumo de energía y maximizar la recuperación de calor. Los intercambiadores de calor de placas suelen ser los preferidos por su gran superficie, ideal para HVAC y refrigeración. Los intercambiadores de carcasa y tubos, aunque menos eficientes en términos de superficie, pueden optimizarse para un flujo turbulento, mejorando la transferencia de calor en aplicaciones específicas.

Las industrias con espacio limitado, como la marina y la automoción, se benefician del diseño compacto de los intercambiadores de calor de placas, que ofrecen un alto rendimiento sin requerir mucho espacio. Por el contrario, los intercambiadores de carcasa y tubos, que requieren más espacio, son más adecuados para procesos industriales a gran escala en los que el espacio ocupado es menos importante.

El mantenimiento y el coste son factores clave. Los intercambiadores de calor de placas son fáciles de limpiar y mantener, lo que reduce el tiempo de inactividad. Los intercambiadores de carcasa y tubos, aunque son más complejos, ofrecen durabilidad y fiabilidad en entornos difíciles.

Las distintas industrias tienen requisitos únicos que influyen en la selección del intercambiador de calor. En la industria alimentaria y de bebidas, se prefieren los intercambiadores de calor de placas por su diseño sanitario y facilidad de limpieza. Las plantas químicas suelen elegir intercambiadores de carcasa y tubos por su capacidad para soportar altas presiones y fluidos agresivos. Mientras tanto, en las aplicaciones de petróleo y gas se utiliza una combinación de ambos tipos, adaptada a las condiciones específicas del proceso y a las exigencias de eficiencia. Cada sector da prioridad a unos criterios distintos en función de sus retos y objetivos operativos, lo que orienta la elección del diseño del intercambiador de calor.

Comparación del rendimiento de los intercambiadores de calor

La eficiencia de los intercambiadores de calor es crucial, ya que determina la eficacia con la que transfieren calor entre fluidos. Los distintos tipos de intercambiadores de calor presentan distintas eficiencias en función de su diseño y condiciones de funcionamiento.

Eficiencia de carcasa y tubos

Los intercambiadores de calor de carcasa y tubos se utilizan tradicionalmente por su robustez y su capacidad para soportar aplicaciones de alta presión. Su eficacia depende principalmente de la superficie de los tubos y de la disposición del flujo dentro de la carcasa. Aunque ofrecen una buena eficiencia para operaciones a gran escala, suelen ser menos eficientes que los intercambiadores de calor de placas en términos de transferencia de calor por unidad de superficie. La eficiencia puede verse afectada por el ensuciamiento, sobre todo si los fluidos son viscosos o llevan partículas, lo que exige un mantenimiento regular para mantener el rendimiento.

Eficacia del intercambiador de calor de placas

Los intercambiadores de calor de placas son reconocidos por su eficiencia superior debido a su gran superficie en relación con su volumen, con múltiples placas finas que facilitan una transferencia de calor eficiente a través de canales estrechos. Esta configuración les permite ser hasta cinco veces más eficientes que los intercambiadores de carcasa y tubos, especialmente en aplicaciones en las que la compacidad y la facilidad de mantenimiento son cruciales. Sin embargo, su eficacia puede verse mermada por su incapacidad para manejar entornos de alta presión con la misma eficacia que los diseños de carcasa y tubos.

Eficacia a contracorriente

Los intercambiadores de calor de flujo contrario son famosos por su eficacia óptima en los procesos de transferencia de calor. Al permitir que los fluidos fluyan en direcciones opuestas, mantienen un gradiente de temperatura constante en toda la longitud del intercambiador, lo que maximiza la diferencia de temperatura media logarítmica. Esta disposición conduce a una mayor eficiencia en comparación con los diseños de flujo paralelo o cruzado. Aunque los intercambiadores de contracorriente ofrecen una eficacia superior, su complejidad de diseño y la necesidad de un control preciso de los caudales de fluido pueden plantear problemas de aplicación.

Ventajas y desventajas comparativas

Ventajas y desventajas de la carcasa y los tubos

Los intercambiadores de carcasa y tubos son económicos y robustos, capaces de soportar altas temperaturas y presiones, lo que los hace ideales para aplicaciones duraderas y escalables. Sin embargo, son propensos al ensuciamiento, requieren más espacio y son menos eficientes en comparación con los diseños de placas.

Ventajas y desventajas del intercambiador de calor de placas

- Ventajas: Compacto, modular, fácil de mantener y ofrece una alta eficiencia de transferencia de calor. Adecuado para industrias en las que el espacio es limitado.

- Desventajas: Menos eficaz en el manejo de altas presiones y puede requerir la sustitución frecuente de la junta.

Ventajas e inconvenientes del contraflujo

- Ventajas: Maximiza las diferencias de temperatura para una transferencia de calor eficiente y logra una alta eficiencia térmica.

- Desventajas: Complejo de implantar y puede implicar mayores costes de instalación.

Consideraciones de rendimiento específicas de la aplicación

La selección del intercambiador de calor adecuado depende de las necesidades específicas de la aplicación. Los intercambiadores de carcasa y tubos son los mejores para entornos de alta presión por su durabilidad, mientras que los intercambiadores de placas son ideales cuando el espacio y la facilidad de mantenimiento son cruciales. Los diseños de contracorriente ofrecen la máxima eficiencia, sobre todo en industrias que consumen mucha energía. Cada tipo de intercambiador de calor tiene sus propias ventajas y limitaciones, por lo que es esencial evaluar las condiciones operativas y los criterios de rendimiento a la hora de hacer una selección.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuáles son las principales diferencias entre los intercambiadores de calor recuperativos y regenerativos?

Los intercambiadores de calor recuperativos y regenerativos difieren principalmente en sus mecanismos de transferencia de calor y aplicaciones. Los intercambiadores de calor recuperativos permiten la transferencia directa de calor entre dos fluidos a través de vías de flujo separadas, lo que evita la contaminación cruzada. Este diseño es adecuado para aplicaciones que requieren pureza de los fluidos, como los sistemas de calefacción, ventilación y aire acondicionado y los motores de automoción. Son económicos y sencillos, pero en general menos eficientes debido a su menor coeficiente de transferencia de calor.

Los intercambiadores de calor regenerativos, en cambio, utilizan una matriz sólida como medio de almacenamiento térmico, absorbiendo y liberando calor en un ciclo periódico. Este mecanismo permite una mayor eficiencia térmica, lo que los hace ideales para aplicaciones como turbinas de gas y sistemas de hornos, donde la conservación de la energía es crucial. Aunque los sistemas regenerativos ofrecen una eficiencia superior, suelen ser más caros y requieren mecanismos operativos complejos. En resumen, los intercambiadores recuperativos son preferibles por la separación de fluidos y la rentabilidad, mientras que los regenerativos sobresalen en escenarios que exigen un alto rendimiento sin separación de fluidos.

¿Qué tipo de intercambiador de calor es mejor para aplicaciones de alta presión?

Para aplicaciones de alta presión, los intercambiadores de calor de carcasa y tubos son la opción más adecuada. Su robusta construcción les permite manejar con eficacia importantes diferencias de presión, lo que los hace ideales para entornos exigentes como centrales eléctricas e instalaciones de procesamiento químico. Estos intercambiadores constan de un haz de tubos alojados dentro de una carcasa, a través de la cual circula el fluido a mayor presión. Este diseño es rentable porque los tubos de alta presión suelen ser más baratos que las carcasas de alta presión. Además, los intercambiadores de calor de carcasa y tubos ofrecen varias opciones de cabezal frontal, como el tipo B, el tipo C y el tipo D, para adaptarse a diferentes requisitos de presión y necesidades de mantenimiento. Aunque los intercambiadores de calor de placas y bastidor son más compactos, son menos adecuados para condiciones de alta presión debido a posibles fallos de las juntas. Por lo tanto, para las industrias que requieren un intercambio de calor de alta presión fiable y eficiente, los intercambiadores de calor de carcasa y tubos son la opción preferida.

¿Cómo afecta la disposición del flujo a la eficiencia del intercambiador de calor?

La disposición del flujo desempeña un papel crucial a la hora de determinar la eficiencia de los intercambiadores de calor, ya que afecta al gradiente de temperatura y a los índices de transferencia de calor. En las disposiciones a contracorriente, los fluidos se mueven en direcciones opuestas, manteniendo una elevada diferencia de temperatura (ΔT) en toda la longitud del intercambiador. Esto maximiza la eficacia de la transferencia de calor, alcanzando a menudo más de 90% de eficacia térmica en sistemas optimizados, lo que lo hace ideal para procesos industriales y aplicaciones de recuperación de energía.

Las configuraciones de flujo paralelo, en las que los fluidos entran por el mismo extremo, experimentan un ΔT rápidamente decreciente, lo que conduce a una menor eficiencia. Son adecuadas para aplicaciones que requieren una transferencia de calor moderada o en las que la igualación de la temperatura es beneficiosa, pero suelen ser menos eficientes debido al gradiente de temperatura reducido.

Las configuraciones de flujo cruzado, en las que los fluidos se mueven perpendicularmente, ofrecen un equilibrio entre eficiencia y diseño compacto. La eficiencia varía en función de la configuración específica, y las superficies con aletas mejoran el rendimiento en los sistemas refrigerados por aire. El flujo cruzado se utiliza habitualmente en sistemas de climatización y condensadores en los que la eficiencia moderada y las limitaciones de espacio son consideraciones clave.