1. Soldadura por fricción convencional

La soldadura por fricción se clasifica según la forma del movimiento relativo, dividiéndose en soldadura por fricción rotativa y soldadura por fricción agitada.

(1) Soldadura por fricción rotativa

La característica de la soldadura por fricción rotativa es que al menos una pieza de trabajo (o anillo) gira alrededor de un eje perpendicular a la superficie de unión durante el proceso de soldadura. Este tipo de soldadura por fricción se utiliza principalmente para soldar piezas de sección transversal circular (y también puede utilizarse para piezas de sección transversal no circular mediante el control de fase), y actualmente es la forma más utilizada y variada de soldadura por fricción.

En función de las características de rotación de las piezas, la soldadura por fricción rotativa puede dividirse a su vez en soldadura por fricción de accionamiento continuo, soldadura por fricción de inercia y soldadura por fricción rotativa híbrida, etc.

1) Soldadura por fricción de arrastre continuo.

La soldadura por fricción de accionamiento continuo es el tipo de soldadura por fricción más utilizado. Se caracteriza porque la pieza giratoria está conectada directamente al mandril del husillo y la pieza no giratoria está montada en el mandril hidráulico del plato de apoyo del contrapunto. Durante la soldadura, el plato de apoyo del contrapunto avanza, poniendo en contacto las piezas de trabajo bajo una presión constante o creciente.

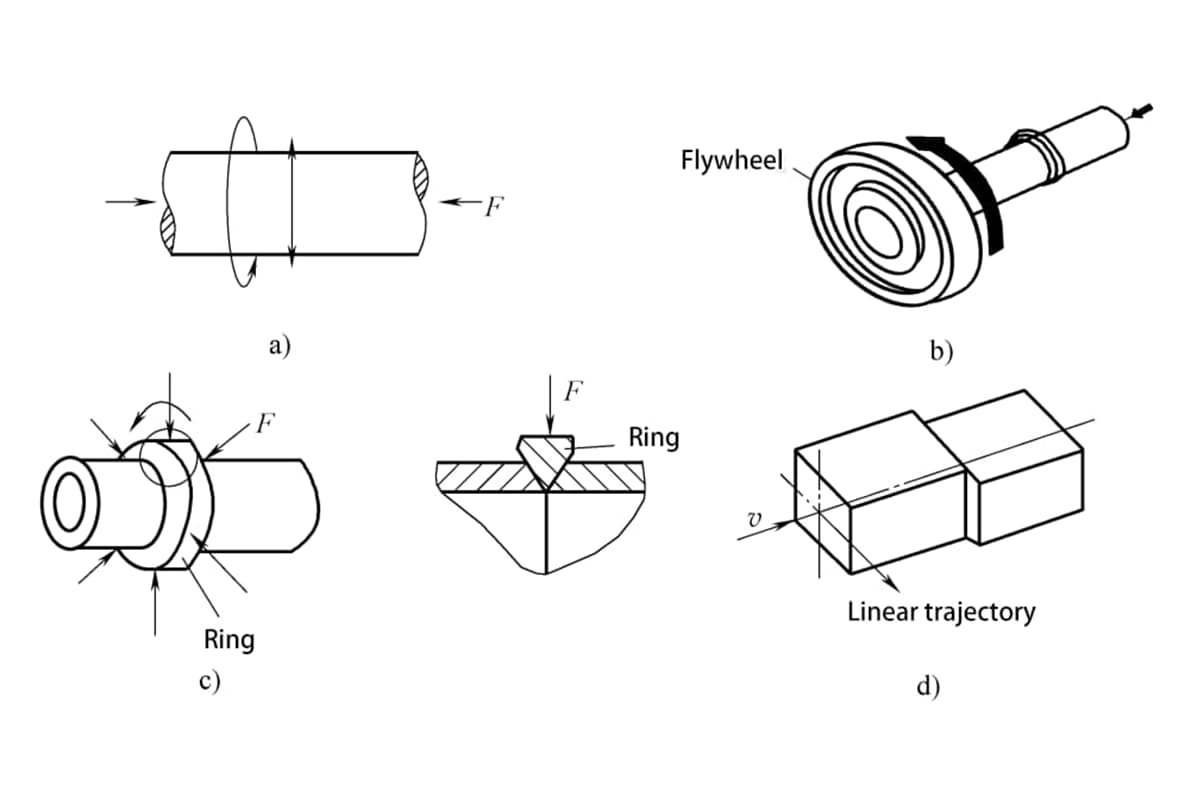

Cuando el husillo giratorio calienta la pieza hasta la temperatura de soldadura por fricción, el husillo deja de girar y comienza la forja, completando la soldadura. En la soldadura por fricción de accionamiento continuo, la pieza sigue girando bajo la acción del dispositivo giratorio y el accionamiento continuo hasta justo antes del inicio de la forja, como se muestra en la figura 5-166a.

- a) Soldadura por fricción de arrastre continuo

- b) Soldadura por fricción inercial

- c) Soldadura por fricción radial

- d) Soldadura por fricción lineal

- e) Soldadura por fricción de vías

- f) Soldadura por fricción

2) Soldadura por fricción inercial.

El principio de la soldadura por fricción inercial es similar al de la soldadura por fricción de arrastre continuo, con la diferencia de que la soldadura giratoria no está conectada directamente al husillo, sino que está conectada a éste a través de un volante.

Al inicio de la soldadura, el volante de inercia y el extremo giratorio de la pieza soldada se aceleran primero hasta alcanzar una velocidad determinada; a continuación, el volante de inercia se desacopla del motor principal y, al mismo tiempo, el extremo móvil de la pieza soldada avanza. Una vez que las soldaduras se tocan, comienza el calentamiento por fricción. Durante el proceso de calentamiento por fricción, el volante es frenado por el par de fricción, reduciendo gradualmente su velocidad hasta llegar a cero, momento en el que finaliza el proceso de soldadura.

La soldadura por fricción inercial utiliza el método de almacenamiento de energía inercial (como un volante de inercia) para acumular energía para el calentamiento de la unión, como se muestra en la Figura 5-166b, donde la energía cinética del volante de inercia que gira libremente proporciona todo el calor necesario para la soldadura.

3) Soldadura por fricción rotativa híbrida.

La soldadura por fricción rotativa híbrida es una combinación de la soldadura por fricción de accionamiento continuo y la soldadura por fricción de inercia. Este tipo de soldadora se caracteriza por la capacidad de aplicar y no aplicar fuerza de frenado tras desconectar la fuente de accionamiento.

(2) Soldadura por fricción (FSW)

La soldadura por agitación de fricción es una nueva tecnología de unión en estado sólido inventada en 1991, considerada un importante logro científico y tecnológico desde la investigación básica hasta la aplicación práctica. Utilizada inicialmente para soldar aleaciones de aluminio, la soldadura por fricción-agitación se ha aplicado ampliamente en la soldadura de metales no ferrosos. metales como las aleaciones de magnesio y titanio, así como materiales disímiles.

La figura 5-166f es un diagrama esquemático de la soldadura por fricción-agitación. Durante la soldadura por fricción-agitación, la pieza de trabajo está fija y la soldadura se realiza principalmente mediante el cabezal agitador. El cabezal agitador consta de una espiga agitadora, un soporte y un cilindro.

Al inicio de la soldadura, el cabezal agitador gira a gran velocidad y la aguja agitadora perfora rápidamente el cordón de la placa de soldadura. El metal en contacto con la aguja agitadora genera calor debido a la fricción, formando una capa termoplástica muy fina.

Cuando la aguja agitadora penetra por debajo de la superficie de la soldadura, parte del metal se extruye de la superficie. Debido al efecto de sellado del hombro delantero y la almohadilla trasera, por un lado, el hombro roza contra la superficie de la placa soldada, generando calor auxiliar; por otro lado, el metal termoplástico formado continuamente delante del cabezal agitador se transfiere a la parte trasera del cabezal agitador, llenando la cavidad de detrás.

A lo largo del proceso de soldadura, la formación y el relleno de cavidades son continuos, y el metal de la zona de soldadura experimenta procesos como extrusión, calentamiento por fricción, deformación plástica, transferencia, difusión y recristalización.

2. Nuevo tipo de soldadura por fricción

(1) Soldadura por fricción tipo track

La característica de la soldadura por fricción tipo track es que cada punto de la superficie de unión de la soldadura se mueve en la misma trayectoria con respecto a un punto de la superficie de unión de otra soldadura. La trayectoria del movimiento puede ser lineal o no lineal.

Durante el proceso de soldadura, una cara de la pieza soldada se desplaza con respecto a la superficie de la otra cara, que está sujeta, bajo la acción de un mecanismo de tipo oruga, y se aplica presión axial. A medida que avanza el movimiento de fricción, la superficie de fricción se limpia y genera calor por fricción, el metal de la superficie de fricción alcanza gradualmente un estado viscoplástico y se deforma, entonces el movimiento se detiene y se aplica la fuerza de forja para completar la soldadura.

La soldadura por fricción tipo track rompe la limitación de la soldadura por fricción rotativa tradicional que sólo puede soldar soldaduras de sección cilíndrica, y este tipo de soldadura por fricción puede soldar soldaduras de sección cuadrada, circular y poligonal.

En función de las diferentes trayectorias de movimiento, la soldadura por fricción de tipo oruga se divide en soldadura por fricción lineal y soldadura por fricción de tipo trayectoria, como se muestra en las figuras 5-166d y e.

(2) Soldadura por fricción empotrada

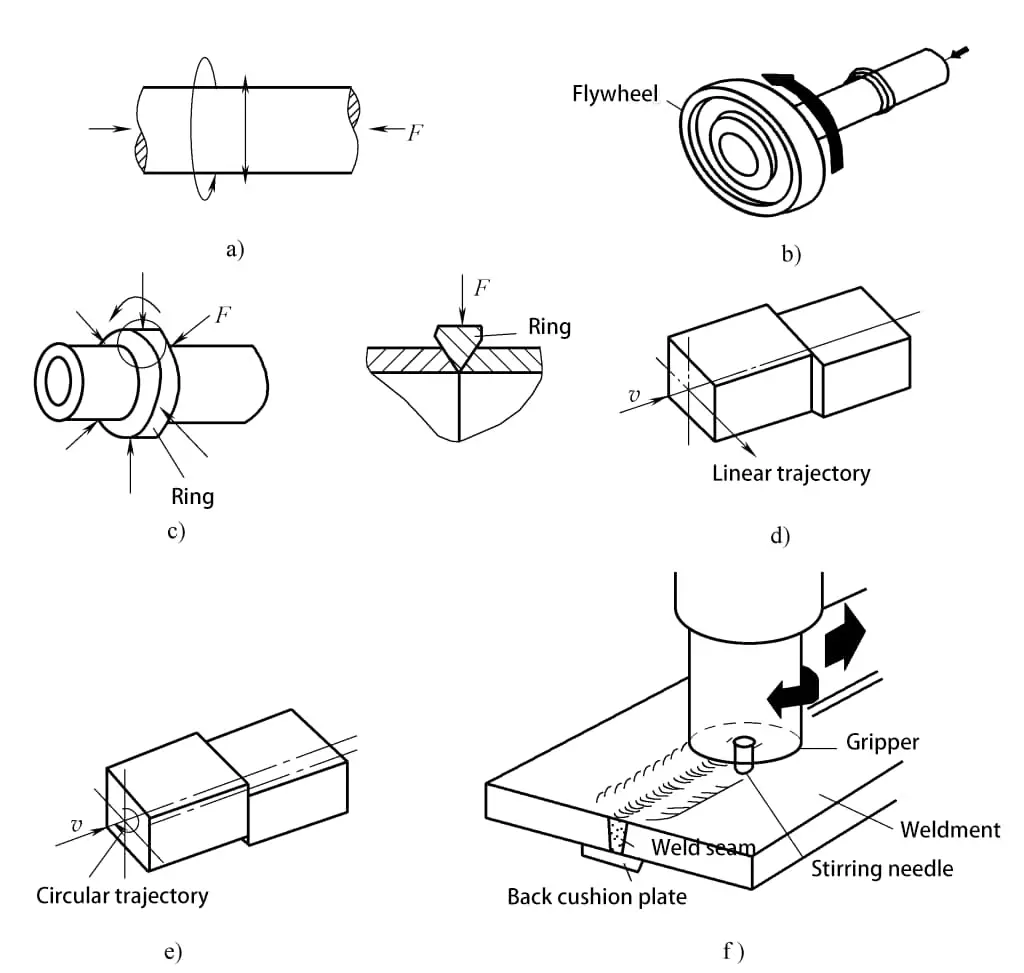

La soldadura por fricción incrustada utiliza el principio de la soldadura por fricción para incrustar un material relativamente más duro en otro más blando.

La figura 5-167 muestra el principio de funcionamiento de la soldadura por fricción encastrada. Durante la operación, el calor por fricción generado por el movimiento relativo entre las dos soldaduras provoca una deformación plástica local en el material blando, y el material plástico de alta temperatura fluye hacia los huecos del material duro preprocesado. El hombro de contención obliga al material plástico de alta temperatura a envolver firmemente la unión del material duro. Cuando la rotación se detiene y las soldaduras se enfrían, se forma una unión fiable, y los dos lados de las soldaduras se entrelazan mecánicamente.

En la actualidad, la soldadura por fricción embebida se utiliza principalmente en conexiones de materiales muy importantes en sectores como la energía, el vacío y las aplicaciones criogénicas, como aluminio-cobre, aluminio-acero y acero-acero. La soldadura por fricción embebida también puede utilizarse para fabricar asientos de válvulas de motores, extremos de conexiones, tapones de presión y juntas de transición de láminas de tubos, y también puede utilizarse para conectar materiales termoestables y materiales termoplásticos.

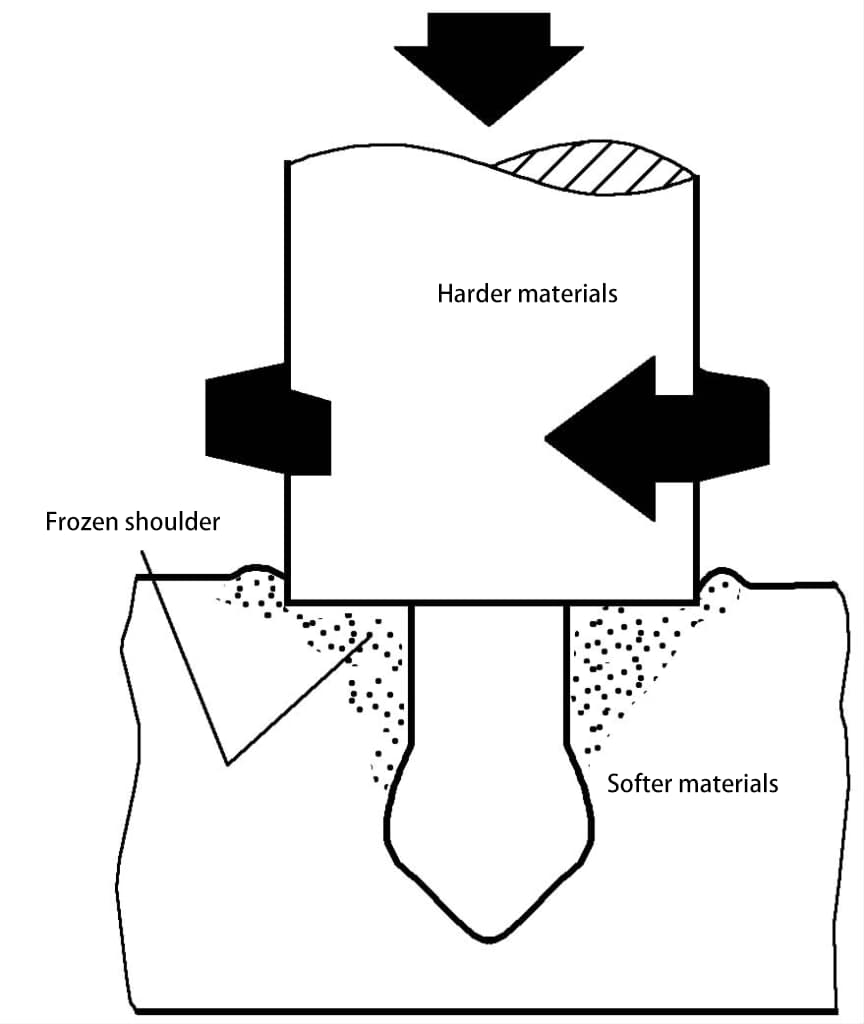

(3) Soldadura por fricción del tercer cuerpo

La figura 5-168 muestra el principio de funcionamiento de la soldadura por fricción de tercer cuerpo. Un tercer material con un punto de fusión bajo genera calor y deformación plástica a través de la fricción en el hueco entre las piezas conectadas bajo el par de la presión axial. El movimiento de fricción relativo puede producir un efecto de limpieza suficiente, sin necesidad de fundente ni atmósfera protectora controlable. Tras el enfriamiento, el material del tercer cuerpo se solidifica, bloqueando así las dos piezas para formar una unión fiable.

El método de soldadura por fricción de tercer cuerpo se utiliza principalmente para materiales difíciles de soldar, como cerámica-cerámica, metal-cerámica, compuestos termoestables-termoplásticos, etc., y puede utilizarse para formar uniones de alta resistencia.

(4) Soldadura por fricción controlada por fases

La soldadura por fricción de fase controlada implica el control de fase de las soldaduras después de la soldadura durante el proceso de calentamiento por fricción, a través de pasador mecánico síncrono ajuste o sincrónicos, para alinear los bordes traseros de las soldaduras, corregir la dirección o cumplir los requisitos de fase. Se utiliza para soldar piezas con requisitos posicionales específicos, como acero hexagonal, acero octogonal y bastidores de control de automóviles.

(5) Soldadura por fricción radial

La soldadura por fricción rotativa antes mencionada implica una presión axial durante el proceso de soldadura, mientras que la soldadura por fricción radial aplica una presión radial. La soldadura por fricción radial consiste en biselar los extremos de los dos tubos que se van a soldar, insertar un mandril en su interior, alinearlos y sujetarlos entre sí y, a continuación, colocar un anillo macizo de composición similar a la de los tubos en el bisel de unión. Este anillo tiene una superficie cónica interna y, antes de soldar, la superficie cónica interna debe entrar en contacto con la parte inferior del bisel.

Durante la soldadura, la pieza permanece inmóvil, el anillo gira a gran velocidad y aplica presión de fricción radial a ambos extremos de los tubos. Una vez finalizado el calentamiento por fricción, la rotación del anillo se detiene y se aplica presión de forja superior al anillo para soldarlo firmemente a ambos extremos de los tubos, como se muestra en la Figura 5-166c.

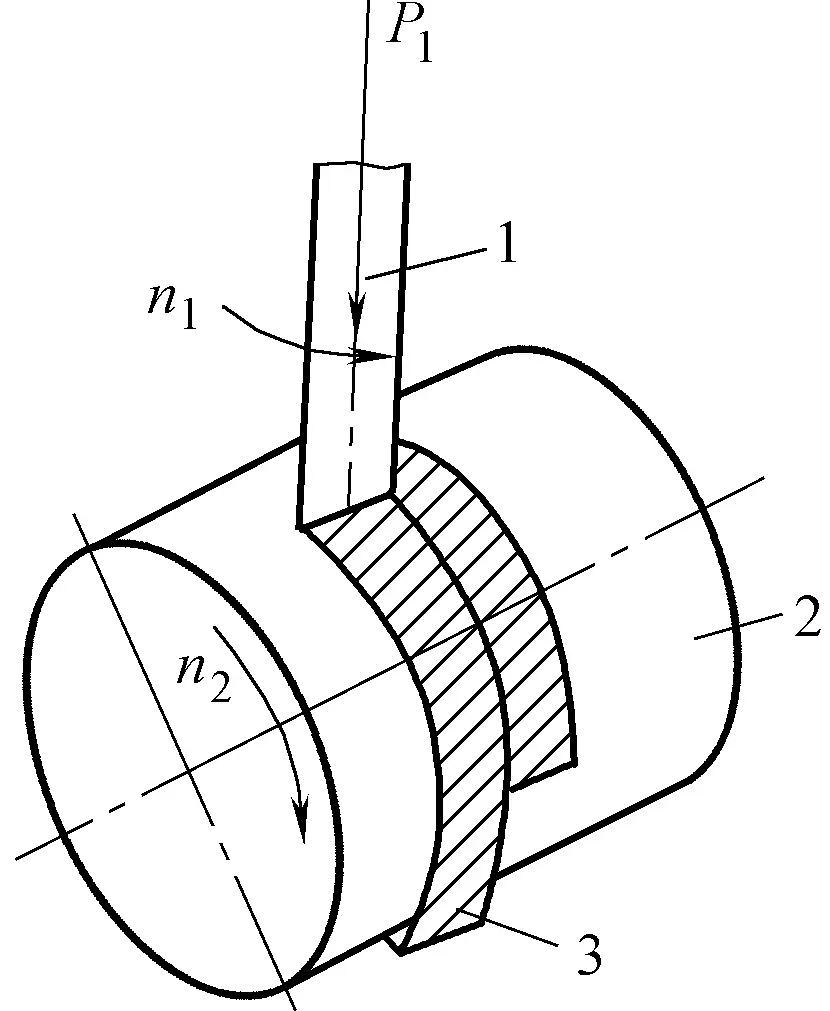

(6) Superficies de fricción

En la figura 5-169 se muestra el principio del recargue por fricción. La varilla metálica de recargue gira con respecto a la pieza n, y el material base también gira a la velocidad n2. Bajo la acción de la presión P, la varilla y el material base generan calor debido a la fricción. Dado que el material base tiene un gran volumen y se enfría rápidamente, el metal de recargue pasa al material base formando una soldadura de recargue.

1-Recubrimiento de la varilla metálica 2-Recubrimiento de la pieza 3-Recubrimiento de la soldadura

El recargue por fricción es adecuado para unir materiales distintos, sobre todo porque el metal de soldadura de recargue tiene una alta distorsión reticular, granos finos y buena tenacidad, lo que lo hace adecuado para el recargue superficial.

(7) Soldadura por fricción superplástica

La soldadura por fricción superplástica se clasifica en función de las características del proceso de soldadura. Implica medidas de control para mantener la zona de soldadura en un estado superplástico durante el proceso de soldadura. La ventaja es que puede evitar la formación de compuestos intermetálicos duros y quebradizos a altas temperaturas y mantener el estado de tratamiento térmico del material soldado. Es adecuado para unir metales disímiles difíciles de soldar y también puede utilizarse para la unión eficaz de metales especiales.