Se denomina forja y conformado al método de formar piezas mecánicas o piezas en bruto utilizando una fuerza externa para provocar la deformación plástica de materiales metálicos sólidos, cambiando así su tamaño, forma y propiedades mecánicas. Incluye principalmente varios métodos de procesamiento, como la forja libre, la forja en matriz y la estampación de chapas metálicas.

El proceso de forja y conformado presenta las siguientes características:

1. Mejorar la estructura del metal y aumentar sus propiedades mecánicas.

La forja puede comprimir las zonas sueltas del tocho (como pequeñas grietas y poros). Mediante la recristalización, los granos gruesos pueden refinarse, aumentando la densidad de la estructura metálica, mejorando así la propiedades mecánicas de las piezas.

2. Ahorro de materiales metálicos y tiempo de mecanizado

La forma y el tamaño de las piezas forjadas se aproximan a los de las piezas finales. En comparación con el método de conformado por corte directo del acero, no sólo ahorra materiales metálicos, sino que también reduce el tiempo de mecanizado.

3. 3. Alta productividad

Por ejemplo, la tasa de producción de tornillos hexagonales formados por forja en matriz es 50 veces superior a la de corte.

4. Gran adaptabilidad

Las piezas forjadas pueden producirse en pequeños lotes (como la forja libre) o en grandes cantidades (forja en matriz), por lo que la producción de piezas forjadas se utiliza mucho para piezas brutas importantes.

Las desventajas de la forja y el conformado son: la precisión dimensional, la precisión de la forma y la calidad de la superficie de las piezas forjadas libres utilizadas habitualmente son relativamente bajas; los costes del molde para la forja recalcada y la forja con matriz de martillo son elevados, y el equipo de procesamiento también es relativamente caro; en comparación con la fundición, es difícil producir piezas en bruto con formas externas complejas y cavidades internas complejas.

La facilidad con la que los materiales metálicos se someten a la deformación plástica bajo una fuerza externa para obtener piezas brutas o piezas de alta calidad representa la calidad de la forjabilidad del metal. Sólo los metales con buena forjabilidad son aptos para el conformado por deformación plástica. La calidad de la forjabilidad se evalúa exhaustivamente mediante la plasticidad y la resistencia a la deformación del metal.

La plasticidad refleja la capacidad del metal para sufrir una deformación plástica; la resistencia a la deformación refleja la facilidad de deformación plástica del metal. Una plasticidad alta significa que es menos probable que el metal se agriete durante la deformación; una resistencia a la deformación baja significa un menor consumo de energía durante la deformación del metal. Si un material metálico tiene a la vez una alta plasticidad y una baja resistencia a la deformación, tiene una buena forjabilidad.

I. Forja libre

La forja libre es un método de forja y conformado en el que tochos de metal calentados se deforman plásticamente entre los yunques superior e inferior bajo la acción del impacto o la presión utilizando equipos generales y herramientas generales sencillas para obtener piezas forjadas con la forma, el tamaño y las propiedades requeridas.

Dado que sólo una parte del metal de la superficie queda restringida cuando el tocho se deforma entre los yunques superior e inferior del equipo, y el resto del metal puede fluir libremente, se denomina forja libre. La forma y el tamaño de las piezas forjadas están garantizados principalmente por las habilidades del operario. La tabla 1 muestra los nombres, definiciones y aplicaciones de los procesos básicos de la forja libre.

Cuadro 1 Nombres, definiciones y aplicaciones de los procesos básicos de forja libre

| Nombre del proceso | Definición | Ilustración | Procedimientos operativos | Aplicación | |

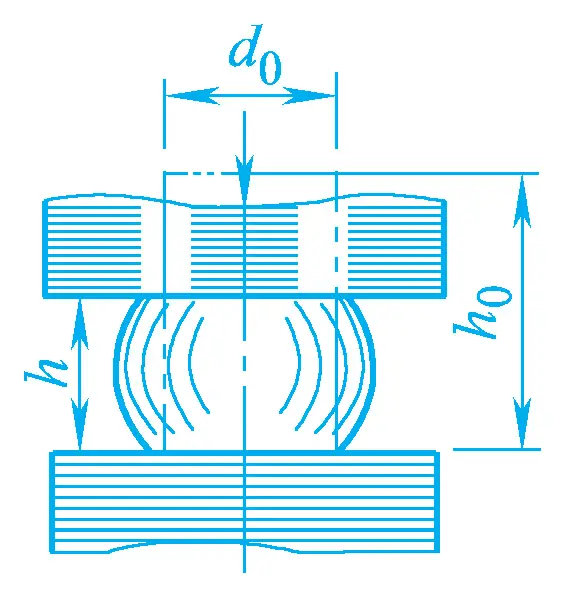

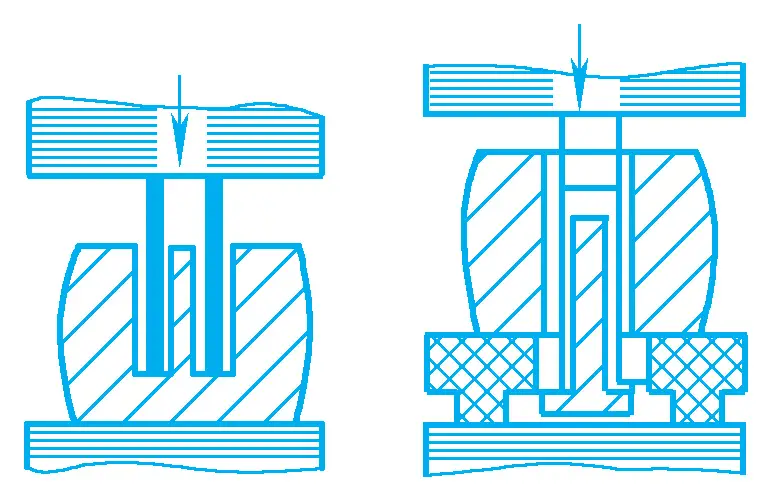

| Molesta | Molesta | El proceso de reducción de la altura y aumento de la sección transversal del tocho |  | 1. La relación entre la altura original y el diámetro del tocho debe ser ≤2,5, de lo contrario se doblará durante el recalcado. 2. El calentamiento de la pieza de volteo debe ser uniforme. 3. La superficie de recalcado debe ser perpendicular al eje. 4. El tocho debe girar continuamente durante la forja para garantizar una deformación uniforme. | 1. Forja de piezas de pequeña altura y gran sección transversal, como engranajes, discos, rodetes, etc. 2. Como proceso preparatorio antes del punzonado. 3. Aumentar la relación de forja para el posterior estirado. |

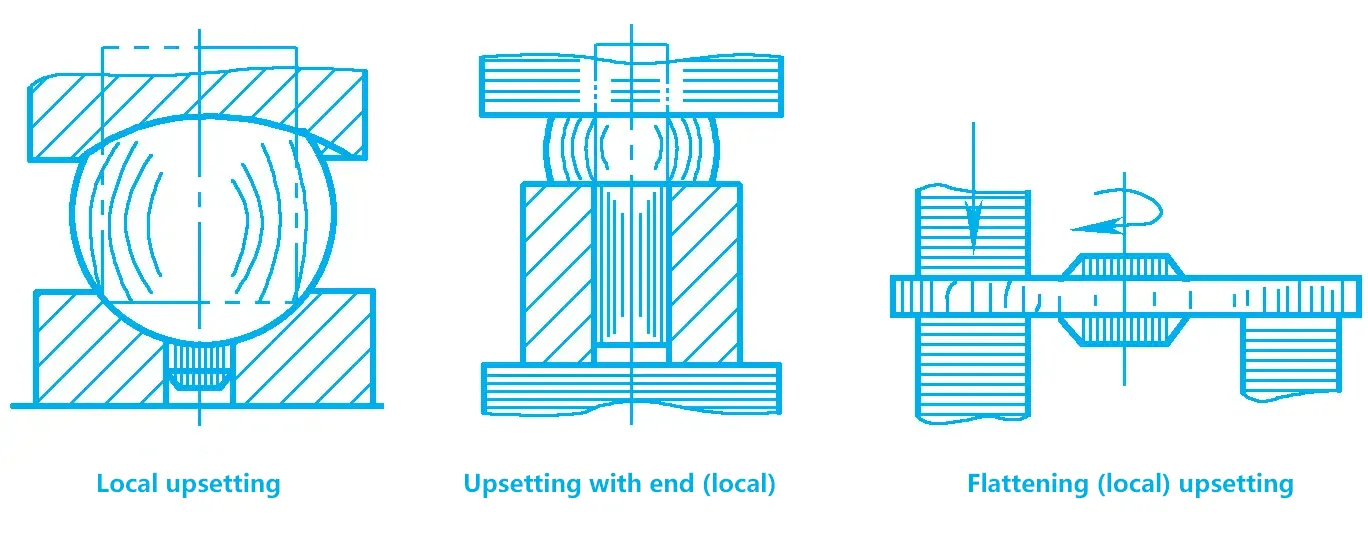

| Local molesto. | Proceso de recalcado de una parte del tocho. |  | |||

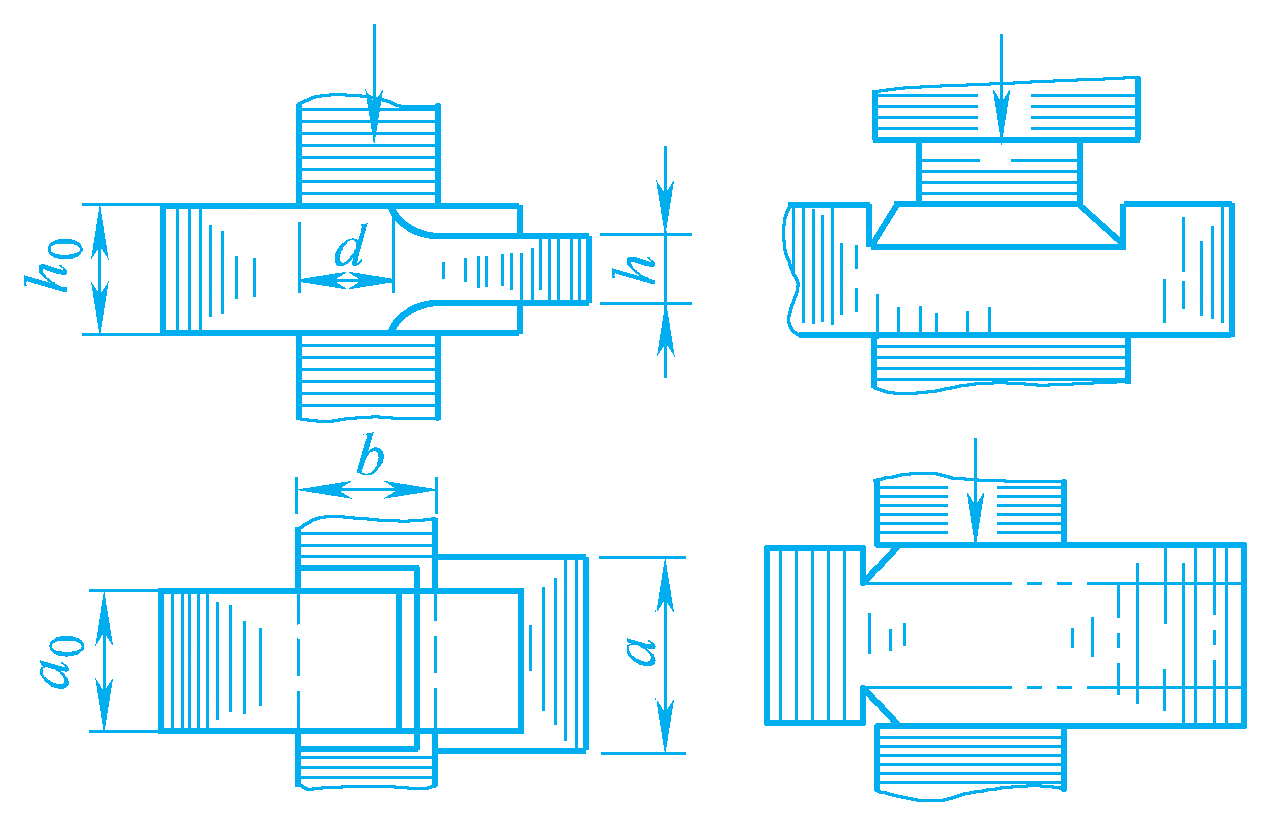

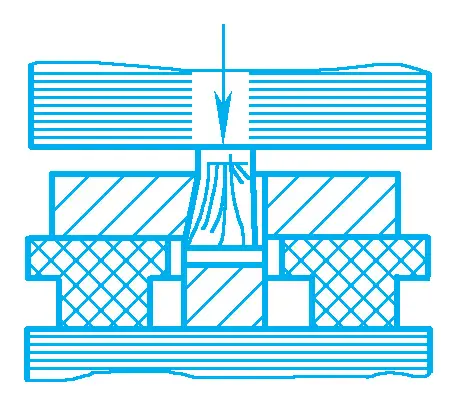

| Desenfundando. | Desenfundando. | Proceso que consiste en reducir la sección transversal del tocho y aumentar su longitud. |  | 1. La superficie de trazado l=(0,4~0,8)b. 2. El tocho debe girarse continuamente (90° cada vez) durante el estirado. | 1. Forja de piezas de pequeña sección transversal y gran longitud, como ejes, bielas, cigüeñales, etc. 2. Forja de piezas huecas, como cañones de armas, ejes principales de turbinas, anillos y manguitos. 3. Alternando con el recalcado para conseguir una mayor proporción de forja. |

| Extracción con mandril. | Proceso que consiste en reducir el grosor de la pared y el diámetro exterior de un tocho hueco y aumentar su longitud. |  | |||

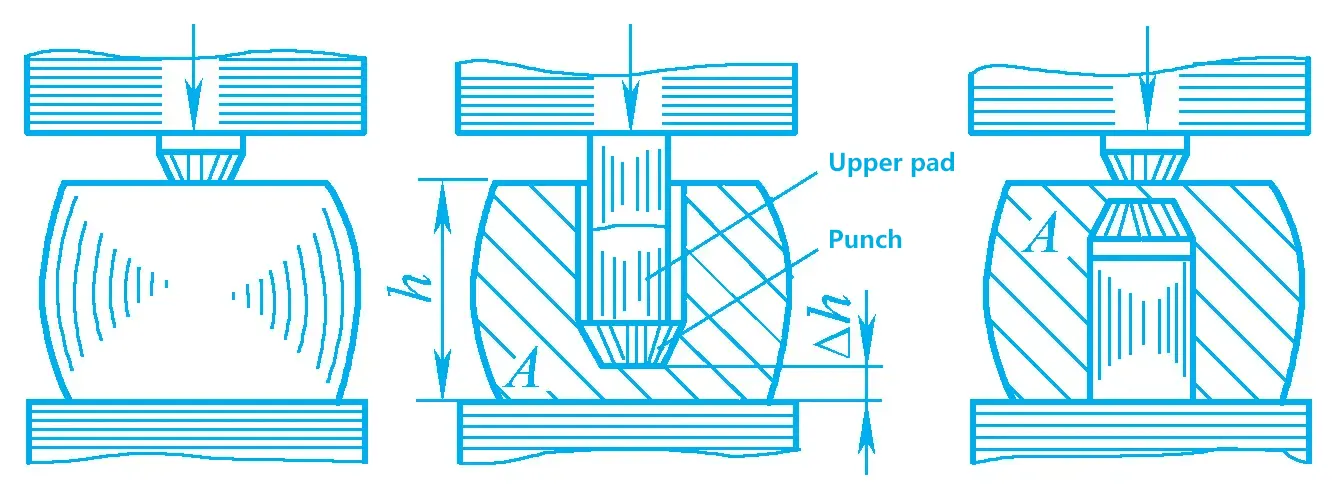

| Puñetazos. | Un puñetazo sólido. | Perforar agujeros o agujeros ciegos en el tocho. |  | 1. La superficie a perforar debe aplanarse primero. 2. Δh = (15% a 20%) h, para orificios grandes Δh ≥ 100 a 160mm 3. Para agujeros con d<450mm, utilice un punzón macizo; para agujeros con d≥450mm, utilice un punzón hueco. 4. Los agujeros con d<25mm no se perforan. | 1. Forja de piezas huecas, como piezas brutas de engranajes, anillos y manguitos. 2. Para piezas grandes con requisitos de calidad elevados, como los ejes de grandes turbinas de vapor, puede utilizarse un punzón hueco para eliminar la parte central más ligera. |

| Golpeando con un puñetazo hueco. |  | ||||

| Punzonado de chapa. |  | ||||

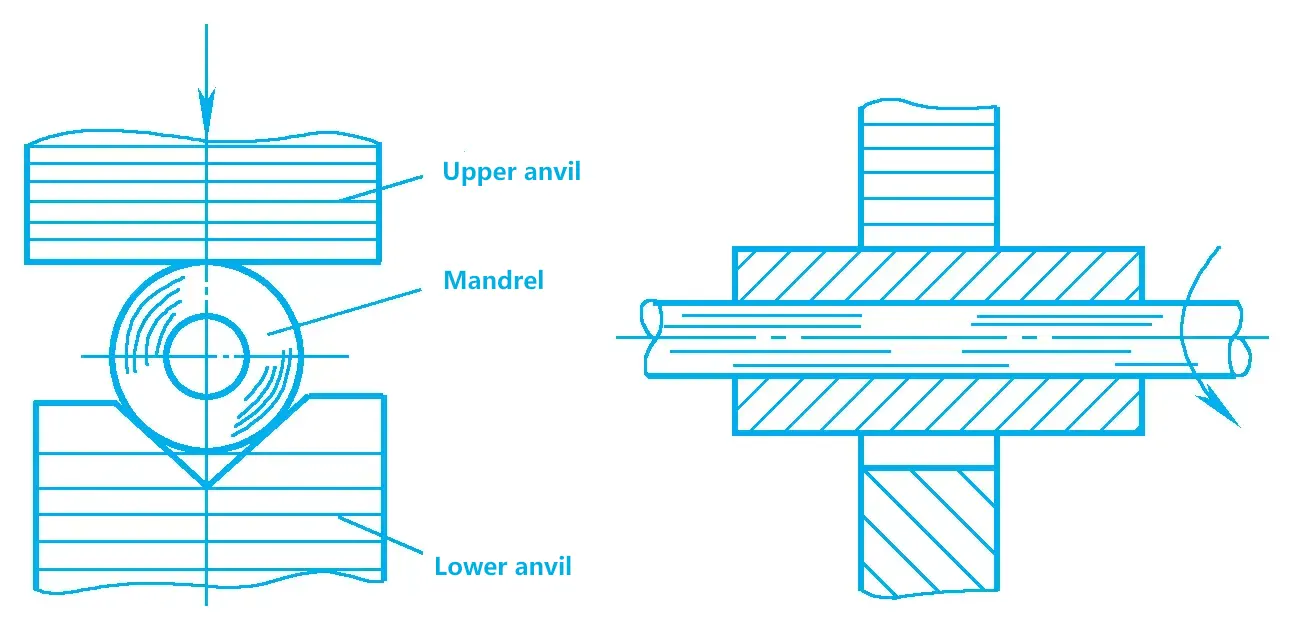

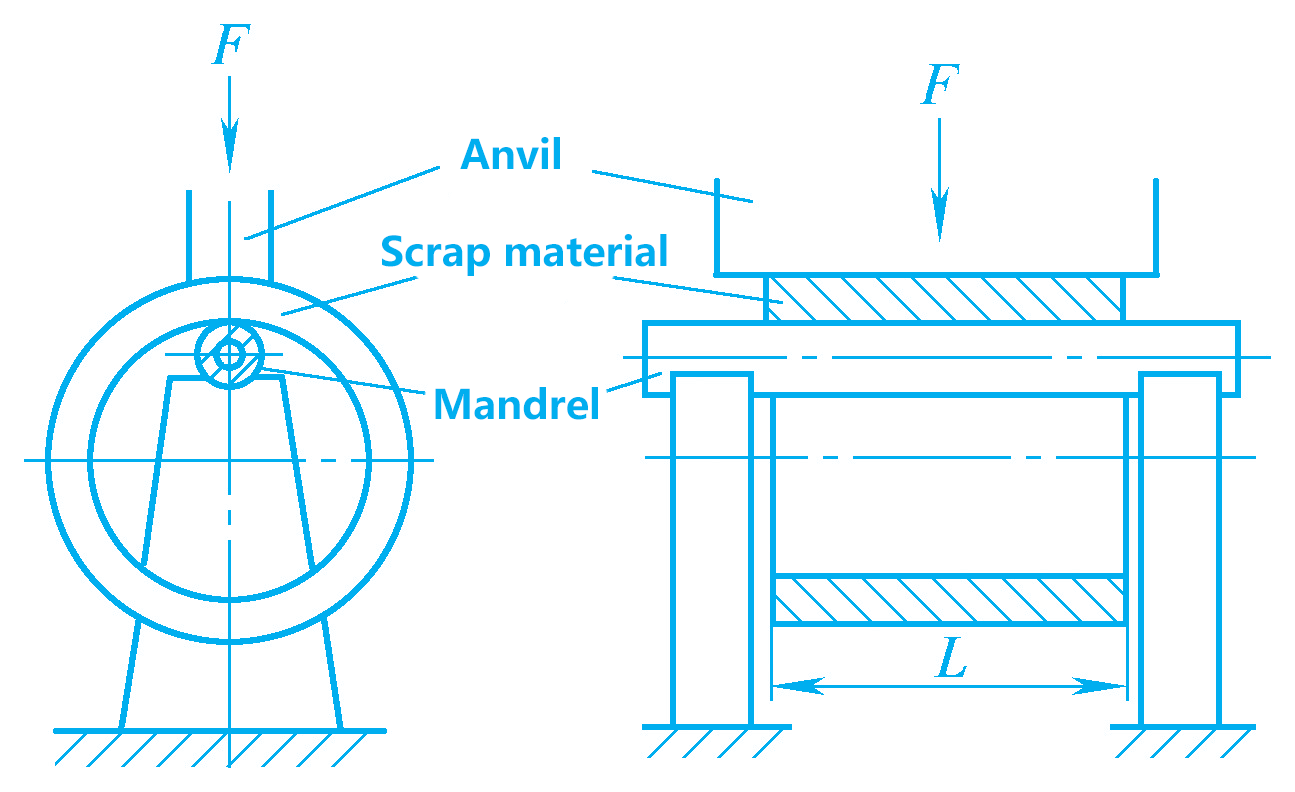

| Escariado | Escariado en el mandril | El proceso de utilizar un mandril en lugar de un yunque inferior para reducir el grosor de la pared de una pieza en bruto hueca y aumentar sus diámetros interior y exterior. |  | Al escariar en el mandril, el diámetro del mandril d' ≥ 0,35L (L es la longitud del agujero). y el mandril debe ser liso | Anillo grande |

Las herramientas utilizadas en la forja libre son sencillas, muy versátiles, tienen un ciclo de preparación de la producción corto y son muy flexibles, por lo que su uso está muy extendido, especialmente indicado para la producción de piezas únicas y lotes pequeños de piezas forjadas.

Para piezas de gran tamaño que soportan grandes cargas y tienen elevados requisitos de rendimiento mecánico (como bielas de gran tamaño, ejes principales de turbinas, cigüeñales de varias vueltas, etc.), sus piezas en bruto se obtienen mediante forja libre. Por lo tanto, la forja libre ocupa una posición importante en la fabricación de maquinaria pesada.

Sin embargo, la forja libre requiere elevados conocimientos técnicos por parte de los operarios, tiene baja productividad, alta intensidad de mano de obra y las piezas forjadas tienen formas simples, baja precisión y grandes márgenes de mecanizado.

La forja libre incluye principalmente la forja libre manual y la forja libre mecánica. En la actualidad, la forja libre a máquina se utiliza principalmente en la producción. Según la naturaleza de la fuerza ejercida por el equipo de forja sobre la pieza en bruto, la forja libre a máquina se divide en forja libre a martillo y forja libre a prensa.

La forja sin martillo utiliza la fuerza de impacto para provocar la deformación plástica del metal, y se utiliza para piezas forjadas pequeñas y medianas; la forja sin prensa utiliza la presión para provocar la deformación plástica del metal, y se utiliza para piezas forjadas grandes.

II. Forja de matrices

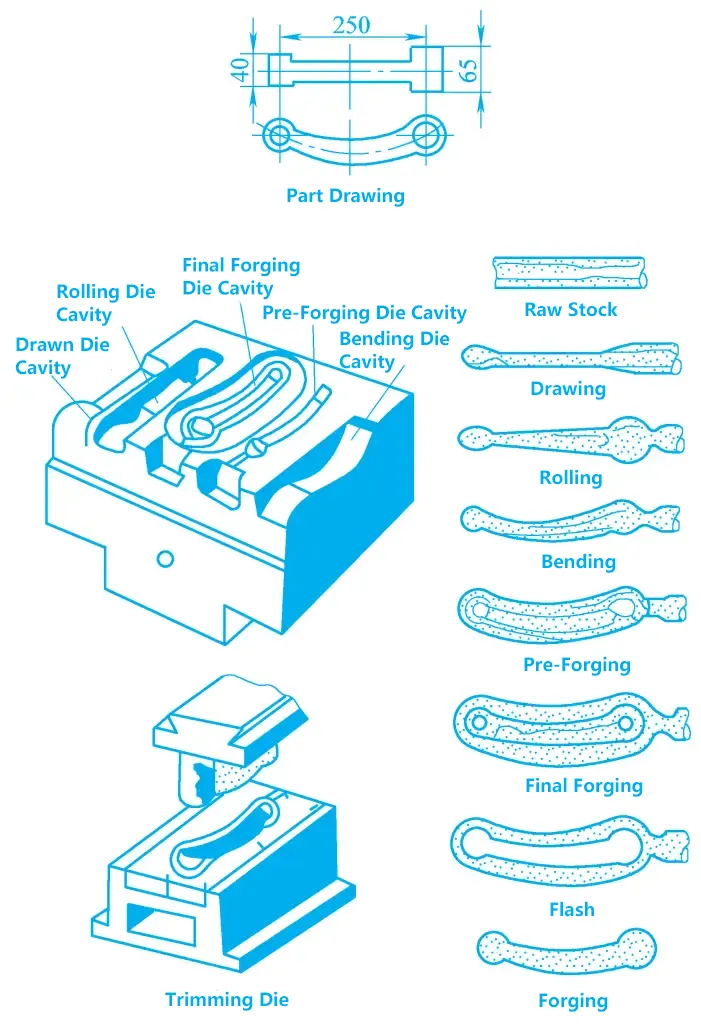

La forja en estampa (denominada forja en matriz) es un método de forja que utiliza una matriz de forja para forzar la pieza metálica en bruto calentada a ser presionada en la cavidad de la matriz, provocando una deformación plástica y llenando la cavidad de la matriz, obteniendo así una forja que se ajusta a la forma y tamaño de la cavidad de la matriz. La figura 1 muestra el proceso de forja en matriz de una biela doblada.

En comparación con la forja libre, la forja en matriz presenta las siguientes ventajas:

- Puede forjar piezas con formas más complejas, y las líneas de flujo de metal de las piezas forjadas son más uniformes y continuas, lo que mejora las propiedades mecánicas y la vida útil de las piezas.

- La forma y el tamaño de las piezas forjadas a presión son más precisos (más cercanos a la forma y el tamaño de las piezas), el rugosidad superficial es menor, y la tolerancia de mecanizado es menor, lo que puede ahorrar materiales metálicos y tiempo de mecanizado.

- Las operaciones de forja en matriz son más sencillas, la productividad es mayor, los requisitos técnicos para los operarios son menores, la intensidad de mano de obra también es menor y es más fácil lograr la mecanización y la automatización.

En comparación con la forja libre, las principales desventajas de la forja por estampación son: la estructura de la matriz de forja es más compleja, el ciclo de fabricación es largo y el coste es elevado; el equipo utilizado para la forja por estampación tiene un gran tonelaje y un coste elevado; las piezas forjadas no pueden ser demasiado grandes, generalmente pesan menos de 150 kg, y la flexibilidad del proceso no es tan buena como la forja libre (un juego de matrices sólo puede procesar un tipo de forja), por lo que la forja por estampación es adecuada para la producción por lotes y en masa de piezas forjadas de tamaño pequeño y mediano.

La forja en estampa se utiliza ampliamente en la industria de defensa y la fabricación de maquinaria, como en los campos de aeronaves, tanques, automóviles, tractores, rodamientos, etc. Con el desarrollo de la industria manufacturera, aumenta la proporción de piezas forjadas a presión en las piezas de forja.

Según los distintos equipos utilizados, la forja con troquel se divide principalmente en forja con troquel de martillo y forja con troquel de prensa. La forja a martillo utiliza la fuerza de impacto, mientras que la forja a prensa utiliza la presión estática. En esencia, ambos obligan a la pieza en bruto a formarse en la cavidad de la matriz mediante deformación plástica.

III. Forja al revés

La forja por penetración es un método de forja que utiliza matrices móviles en equipos de forja libre para producir piezas forjadas en matriz. Es un método de forja intermedio entre la forja libre y la forja con matriz. La forja por recalcado utiliza generalmente la forja libre para fabricar la pieza en bruto, y finalmente la forma en la matriz de recalcado. La matriz de recalcado no se fija en la cabeza del martillo ni en la base del yunque, sino que se coloca en el hierro inferior del yunque para forjarla cuando sea necesario.

En comparación con la forja libre, la forja recalcada tiene las ventajas de una alta productividad, una gran precisión dimensional de las piezas forjadas, un valor de rugosidad superficial pequeño, menos material sobrante, ahorro de metal y reducción de costes.

En comparación con la forja en coquilla, la forja por recalcado tiene las ventajas de que la fabricación de la coquilla es sencilla, no se necesitan costosos equipos de forja en coquilla, el coste es bajo y el uso es cómodo. Sin embargo, la precisión dimensional y la productividad de la forja por recalcado no son tan altas como las de la forja con troquel de martillo, la intensidad de mano de obra es alta y la vida útil del troquel es corta. Por lo tanto, la forja por recalcado es adecuada para la producción de lotes pequeños y medianos y se utiliza ampliamente en fábricas pequeñas y medianas que carecen de equipos de forja por troquel.

IV. Estampación de chapas metálicas

La estampación de chapa es un proceso de conformado que utiliza una matriz para provocar la separación o deformación de la chapa, obteniendo así las piezas o formatos deseados. Estampación de chapa suele utilizar chapas relativamente finas como piezas en bruto y se realiza a temperatura ambiente, por lo que también se denomina estampación en frío.

Comparado con la fundición, la forja y el mecanizado, el estampado de chapa tiene las siguientes características:

- Se puede procesar una amplia gama de materiales. Se puede procesar acero con bajo contenido en carbono, acero aleado de alta plasticidad, cobre y aleaciones de cobre, aluminio y aleaciones de aluminio, magnesio y aleaciones de magnesio, así como materiales no metálicos como cartón de amianto, caucho duro, cartón aislante y cartón de fibra.

- Funcionamiento sencillo, alta productividad y fácil automatización. Una sola carrera de la prensa puede producir una pieza. La productividad de piezas estampadas de gran tamaño (como carrocerías de automóviles) puede alcanzar varias piezas por minuto, y la productividad del estampado a alta velocidad de piezas pequeñas puede llegar a miles de piezas por minuto.

- El producto es ligero, tiene gran resistencia y buena rigidez.

- La tasa de utilización del material es relativamente alta, alcanzando generalmente de 70% a 85%. Las piezas estampadas no suelen requerir procesamiento posterior, por lo que se ahorra consumo de energía y se reducen los costes de fabricación en la producción en serie.

- La calidad del producto es estable, con alta precisión, rugosidad superficial reducida y buena intercambiabilidad.

Las principales desventajas de la estampación de chapa son: no puede procesar metales de baja plasticidad y la fabricación del molde es compleja y costosa. Por lo tanto, la estampación de chapa metálica se utiliza ampliamente en la producción por lotes y en masa, y es uno de los métodos de procesamiento importantes en la fabricación mecánica. Las piezas estampadas ocupan una proporción considerable en sectores como la aviación, los automóviles, los tractores, los motores, los aparatos eléctricos, los instrumentos y los artículos de primera necesidad.

Los equipos más comunes para el estampado de chapas metálicas incluyen cizalla máquinas y prensas. Las cizallas se utilizan para cortar chapa en tiras de cierta anchura para su estampación. Las prensas son el equipo principal para el proceso de estampación.

Las materias primas habituales para la estampación de chapa son el acero con bajo contenido en carbono, el acero de baja aleación con buena plasticidad y los metales no férreos (cobre, aluminio, magnesio) y sus aleaciones.

Con el desarrollo de la ciencia y la tecnología, en los últimos años han surgido muchas tecnologías y procesos nuevos en la producción de procesamiento a presión, como la extrusión, el laminado, forja de precisión, la forja rotativa y la forja en polvo de piezas. Estos avances hacen que la forma de las piezas forjadas se acerque más a la forma de las piezas, con lo que no sólo se consigue el objetivo de no cortar o cortar menos, sino que también se mejoran las características mecánicas y de rendimiento de las piezas.