I. Clasificación por estructura cristalina

Los sólidos formados por átomos o grupos atómicos, iones o moléculas dispuestos periódicamente en el espacio según determinadas reglas se denominan cristales. La disposición regular de los átomos (iones o moléculas) que forman los cristales en el espacio se denomina estructura cristalina.

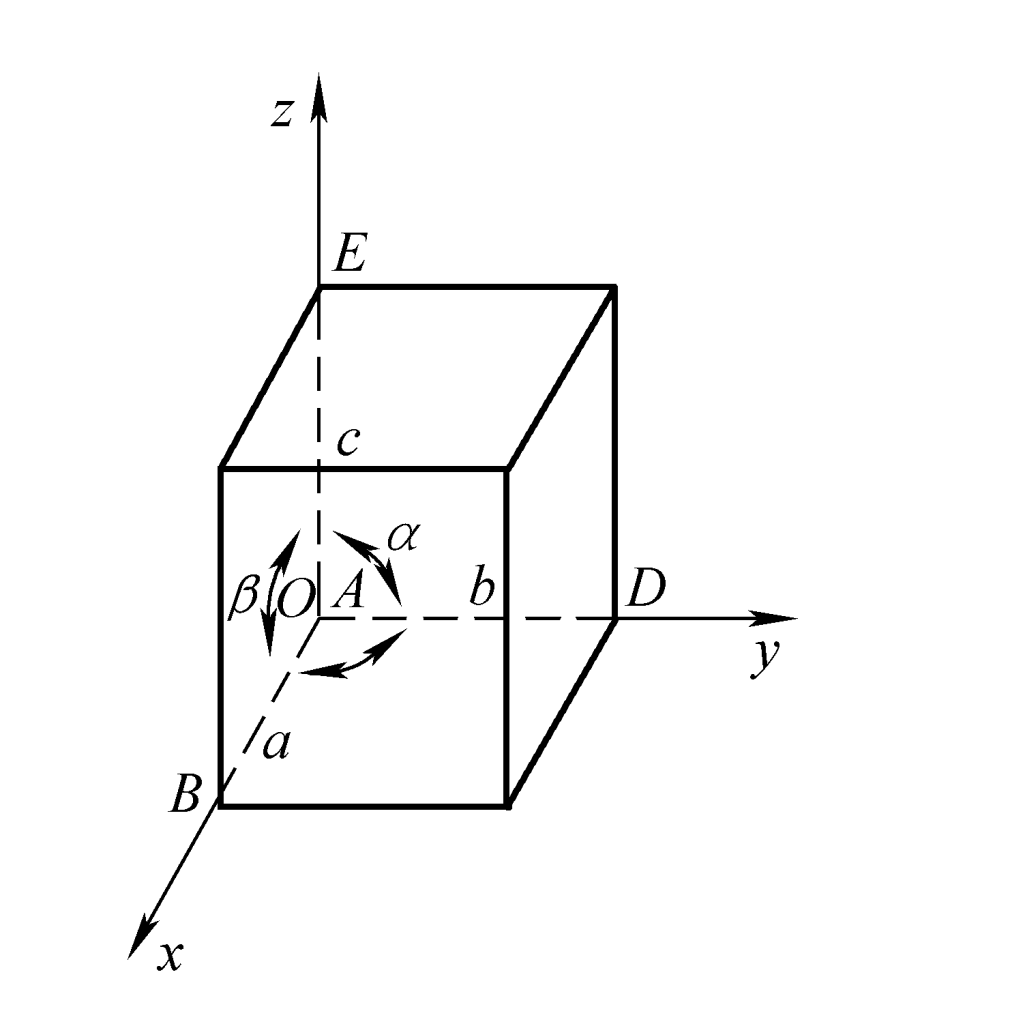

Debido a la disposición periódica regular de los átomos en los cristales, se puede seleccionar de la red una unidad geométrica mínima que refleje plenamente las características de la red cristalina para analizar el patrón de disposición atómica en el cristal. Esta unidad geométrica mínima se denomina celda unitaria, como se muestra en la figura 1.

Las características geométricas de la red cristalina, como el tamaño y la forma, se describen mediante parámetros como las longitudes de los bordes a, b, c de la celda unitaria y los ángulos α, β, γ entre los bordes. Las longitudes de los bordes a, b, c de la celda unitaria se denominan generalmente constantes de red, y las constantes de red de metales son en su mayoría de 0,1~0,7nm.

Según las posibles combinaciones de los 6 parámetros anteriores o basándose en la simetría de la propia celda unitaria, las estructuras cristalinas pueden dividirse en 7 sistemas cristalinos, y cada sistema cristalino se divide a su vez en varias celosías, con un total de 14 celosías.

Los materiales de estampación pueden dividirse en tres tipos según su estructura cristalina.

1. Cúbico centrado en la cara

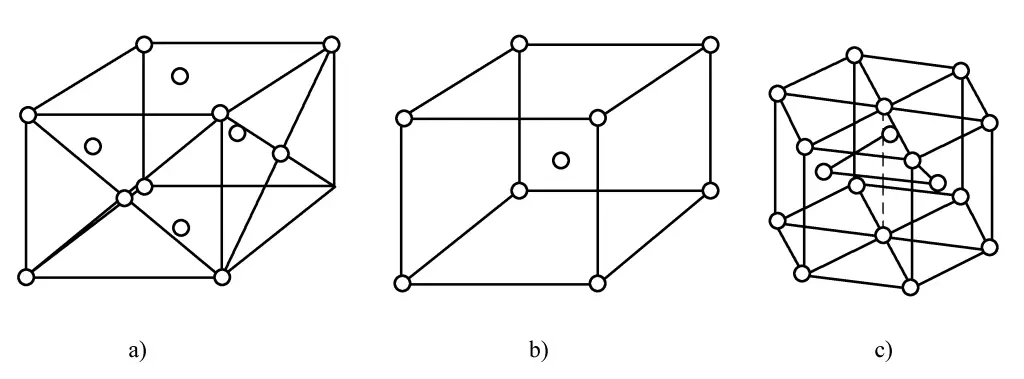

Los átomos metálicos se distribuyen en las 8 esquinas del cubo y en los centros de las 6 caras. Los átomos del centro de la cara están estrechamente empaquetados con los átomos de las 4 esquinas de esa cara, como se muestra en la Figura 2a. Las características de la celda cúbica centrada en la cara son las siguientes.

a) Estructura cúbica centrada en la cara

b) Estructura cúbica centrada en el cuerpo

c) Estructura hexagonal compacta

- Constantes de red: a=b=c, α=β=γ=90°.

- Número de átomos por celda unitaria: 1/8×8+1/2×6=4.

- Radio atómico: rátomo =√2/4a.

- Densidad de embalaje: 0,74 (74%).

- Radio intersticial tetraédrico: r4 =0.225rátomo .

- Radio octaédrico intersticial: r8 =0.414rátomo .

- Número de coordinación: 12.

- Los materiales de estampación con esta estructura cristalina incluyen γ-Fe, Al, Cu, β-Ti, Ag, Au.

2. Cúbico centrado en el cuerpo

En la celda unidad de la red cúbica centrada en el cuerpo, 8 átomos están situados en las esquinas del cubo y un átomo está en el centro del cubo. Los 8 átomos de las esquinas están estrechamente empaquetados con el átomo central, como se muestra en la figura 2b. Las características de la celda cúbica centrada en el cuerpo son las siguientes.

- Constantes de red: a=b=c, α=β=γ=90°.

- Número de átomos por celda unitaria: 1/8×8+1=2.

- Radio atómico: rátomo =√3/4a

- Densidad de embalaje: 0,68 (68%).

- Radio intersticial tetraédrico: r4 =0.29rátomo .

- Radio octaédrico intersticial: r8 =0.15rátomo .

- Número de coordinación: 8.

- Los materiales de estampación con red cúbica centrada en el cuerpo incluyen Ti, α-Fe.

3. Hexagonal compacto

En la celda unitaria hexagonal de celosía cerrada, 12 átomos metálicos se distribuyen en las 12 esquinas del prisma hexagonal, un átomo se distribuye en el centro de cada una de las caras superior e inferior, y 3 átomos se distribuyen uniformemente entre las caras superior e inferior, como se muestra en la Figura 2c. Las características de la celda unitaria hexagonal son las siguientes.

- Constantes de red: expresadas por la longitud de arista a del hexágono regular inferior y la distancia c entre los dos planos base. El ángulo entre dos caras laterales adyacentes es de 120°, y el ángulo entre la cara lateral y el plano base es de 90°.

- Número de átomos por celda unitaria: 1/6×12+1/2×2+3=6.

- Radio atómico: rátomo =1/2a.

- Densidad de embalaje: 0,74 (74%).

- Radio intersticial tetraédrico: r4 =0.225rátomo .

- Radio octaédrico intersticial: r8 =0.414rátomo .

- Número de coordinación: 12.

- Los materiales de estampación con estructura cristalina hexagonal de paquete cerrado incluyen Mg, α-Ti, Zn.

II. Clasificación por tipo de metal base y composición química

Según el color y las propiedades de los metales, éstos se dividen en ferrosos y no ferrosos.

1. Metales ferrosos

Los metales ferrosos incluyen el hierro, el cromo, el manganeso y sus aleaciones. Los principales material de estampación Entre los metales ferrosos se encuentra el acero, que se clasifica en acero de bajo contenido en carbono, acero de ultrabajo contenido en carbono, acero IF, acero de baja aleación, acero de microaleación, acero de aleación media y acero de alta aleación en función de su contenido en carbono y aleación.

(1) Acero bajo en carbono

El acero al carbono con una fracción másica de carbono inferior a 0,25% también se denomina acero blando debido a su baja resistencia y dureza. Incluye la mayoría de los aceros estructurales al carbono ordinarios y algunos aceros estructurales al carbono de alta calidad, que se utilizan sobre todo para piezas estructurales de ingeniería sin tratamiento térmico. La estructura recocida de los aceros con bajo contenido en carbono consiste en ferrita y una pequeña cantidad de perlita, con baja resistencia y dureza pero buena plasticidad y tenacidad.

(2) Acero con microcarbono

El acero con bajo contenido en carbono y matado al aluminio con una fracción de masa de carbono inferior a 0,04% se denomina acero de ultrabajo contenido en carbono. Se ha desarrollado a partir del acero con bajo contenido en carbono y aluminio tradicional reduciendo aún más el contenido en carbono y purificando la calidad del acero. Los principales grados incluyen SPCE(N), St15, 03Al, etc.

(3) Acero sin intersticios

El acero IF se refiere al acero libre de intersticios, a veces también llamado acero ultra bajo en carbono.

En el acero IF, debido al bajo contenido de C y N, se añade cierta cantidad de Ti y Nb para fijar los átomos de C y N del acero en carburos, nitruros o carbonitruros, eliminando así los átomos intersticiales del acero. La suma de las fracciones másicas de carbono y nitrógeno debe ser inferior a 0,0005%, y en la actualidad los procesos avanzados de fabricación de acero han reducido las fracciones másicas de carbono y nitrógeno en el acero por debajo de 0,0003%.

El acero IF tiene excelentes propiedades de embutición profunda, con un alargamiento y un valor r que alcanzan 50% y 2,0 o más, respectivamente, y se ha utilizado ampliamente en la industria de fabricación de automóviles.

(4) Acero de baja aleación

Los aceros aleados con una fracción másica total de elementos de aleación inferior a 3% se denominan aceros de baja aleación. El acero de baja aleación es relativo al acero al carbono, y se basa en el acero al carbono con uno o varios elementos de aleación añadidos intencionadamente para mejorar una o varias propiedades del acero.

En comparación con el acero al carbono, tiene mayor resistencia, mejor tenacidad y suficiente plasticidad, buena conformabilidad y soldabilidad, así como resistencia a la corrosión.

(5) Acero microaleado

Suele referirse a la adición de trazas de elementos formadores de carburos y nitruros, como Nb, V, Ti, a la composición de aceros con bajo contenido en carbono o aceros de baja aleación, sin que la cantidad añadida supere 0,20% (fracción de masa). Tras la adición de elementos de aleación traza, una o varias propiedades del acero mejoran significativamente.

(6) Acero de aleación media

Los aceros aleados con una fracción másica total de elementos de aleación comprendida entre 3% y 10% se denominan aceros de aleación media, como el acero al silicio.

(7) Acero de alta aleación

Los aceros aleados con una fracción másica total de elementos de aleación superior a 10% se denominan aceros de alta aleación, como el acero inoxidable, el acero TWIP, etc.

2. Metales no ferrosos

En sentido estricto, los metales no ferrosos se refieren a todos los metales excepto el hierro, el manganeso y el cromo. En sentido amplio, los metales no ferrosos también incluyen las aleaciones no ferrosas. Las aleaciones no ferrosas son aleaciones compuestas por un metal no ferroso como base (normalmente con una fracción másica superior a 50%) y uno o varios elementos añadidos.

(1) Aleaciones de aluminio

El aluminio puro tiene un brillo metálico blanco plateado, es resistente a la corrosión atmosférica, fácil de formar, tiene una red cúbica centrada en la cara, no presenta transformación alotrópica y no es magnético. Las aleaciones con aluminio como base y otros elementos añadidos se denominan aleaciones de aluminio. Los principales elementos de aleación son el cobre, el silicio, el magnesio, el zinc y el manganeso, mientras que los elementos de aleación secundarios son el níquel, el hierro, el titanio, el cromo, el litio, etc.

Las aleaciones de aluminio tienen una densidad baja pero una resistencia relativamente alta, cercana o superior a la del acero de alta calidad, y una buena plasticidad, por lo que pueden transformarse en diversos perfiles. Tienen una excelente conductividad eléctrica, conductividad térmica y resistencia a la corrosión, y son ampliamente utilizadas en la industria, sólo superadas por el acero en términos de uso. Las aleaciones de aluminio para estampación más comunes son:

Serie 1000, no contiene otros elementos, también conocida como chapa de aluminio puro, los grados comunes incluyen 1050, 1060, 1070.

Serie 2000, aleación de aluminio reforzada tratable térmicamente, con Cu y Mg como principales elementos añadidos, y su fase reforzante es CuAl 2 o CuMgAl 2 .

Esta serie de aleaciones presenta buena forjabilidad, alta resistencia y cierta templabilidad al horneado con pintura, pero tiene peor resistencia a la corrosión en comparación con otras series de aleaciones de aluminio. Se utiliza principalmente en el sector aeroespacial. Los grados más comunes son 2017, 2022, 2024 y 2036.

Serie 3000: El Mn es su principal elemento de aleación, con una fracción de masa de Mn de 1% a 1,5%. Tiene una buena función de prevención de la oxidación y también se conoce como hoja de aluminio antioxidante. Se utiliza principalmente en paneles de suelo de automóviles y electrodomésticos. Los grados comunes incluyen 3003, 3004, 3005, 3105.

Serie 4000: El Si es su principal elemento de aleación, con una fracción másica de Si de 4,5% a 6%. Tiene características de resistencia al calor y al desgaste y se utiliza principalmente en la construcción y en piezas mecánicas.

Serie 5000, el Mg es el principal elemento de aleación, con una fracción másica de 3% a 5%. Tiene alta resistencia a la tracción, alta elongación, buena resistencia a la corrosión y soldabilidad. Los grados más comunes son 5005, 5052 y 5083.

Serie 6000, los principales elementos de aleación son Mg y Si, perteneciente a las aleaciones de aluminio reforzadas tratables térmicamente. Tiene una resistencia relativamente alta, buena plasticidad y excelente resistencia a la corrosión. Los grados comunes incluyen 6009, 6010, 6016, 6061, 6063, 6082.

Serie 7000, el principal elemento de aleación es el Zn. Tiene alta dureza y alta resistencia, y se conoce como aluminio superduro. Los grados más comunes son 7005, 7039 y 7075.

(2) Aleaciones de magnesio

La aleación de magnesio es una aleación compuesta por magnesio como base y otros elementos añadidos. Sus características son: baja densidad (alrededor de 1,8 g/cm 3 ), alta resistencia específica, gran módulo elástico, buena amortiguación de las vibraciones, mayor capacidad para soportar cargas de impacto que las aleaciones de aluminio y buena resistencia a las sustancias orgánicas y a la corrosión alcalina.

Los principales elementos de aleación son el aluminio, el zinc, el manganeso, el cerio, el torio y pequeñas cantidades de circonio o cadmio. En la actualidad, las más utilizadas son las aleaciones de magnesio-aluminio, seguidas de las aleaciones de magnesio-manganeso y las aleaciones de magnesio-zinc-circonio. Los grados de aleación de magnesio más comunes son AZ31, AZ40, AM50, AM60, etc.

(3) Aleaciones de titanio

El titanio puro tiene baja densidad, alta resistencia específica, buena plasticidad, tenacidad a baja temperatura y resistencia a la corrosión. Tiene alótropos; por debajo de 882 °C, tiene una estructura cristalina hexagonal de paquete cerrado, denominada α-titanio; por encima de 882 °C, tiene una estructura cristalina cúbica centrada en el cuerpo, denominada β-titanio.

Utilizando las diferentes características de estas dos estructuras de titanio y añadiendo los elementos de aleación adecuados, la temperatura de transición de fase y el contenido de fase pueden modificarse gradualmente para obtener aleaciones de titanio con diferentes estructuras. Las aleaciones de titanio tienen alta resistencia y baja densidad, buenas propiedades mecánicas y excelente tenacidad y resistencia a la corrosión.

Según la estructura recocida, las aleaciones de titanio se dividen en tres categorías: aleaciones α, aleaciones β y aleaciones α+β. En China, se representan como TA, TB y TC respectivamente, siendo TA0 a TA4 titanio puro.

El principal elemento de aleación para las aleaciones α es el Al, junto con el Sn y el B, representados por los grados TA5 y TA7. Los principales elementos de aleación para las aleaciones β son Mo, Cr, V, Al, representados por los grados TB2, TB3 y TB4. Los principales elementos de aleación para las aleaciones α+β son Al, V, Mo, Cr, representados por el grado TC4.

(4) Aleaciones de cobre

El cobre puro tiene una estructura cristalina cúbica centrada en la cara, no presenta transformaciones alotrópicas, no es magnético, tiene una excelente conductividad eléctrica y térmica, buena resistencia a la corrosión y buena plasticidad. Las aleaciones que se forman añadiendo uno o varios elementos más al cobre puro como base se denominan aleaciones de cobre.

Los elementos de aleación más comunes son Zn, Sn, Al, Mn, Ni, Fe, Be, Ti, Zr, Cr, etc. Las aleaciones de cobre mejoran la resistencia manteniendo las características del cobre puro. Las aleaciones de cobre se dividen en tres categorías principales: latón, bronce y alpaca.

El latón es una aleación de cobre con zinc como principal elemento de aleación. Los latones especiales también contienen Sn, Al, Mn, Ni, Fe, Pb, etc. Las calidades más comunes son H59, H62, H68, H70, H80, HPb63-3, HSn62-1.

La alpaca es una aleación de cobre con níquel como principal elemento de aleación.

El bronce se refería originalmente a las aleaciones de cobre y estaño, pero más tarde todas las aleaciones de cobre excepto el latón y la alpaca se denominaron bronce, a menudo con el prefijo del nombre del primer elemento de aleación principal. Los bronces más comunes son el bronce al estaño (QSn4-3, QSn6,5-0,4), el bronce al aluminio (QA₁5, QAl7), el bronce al berilio (QBe2, QBe1,7), etc.

III. Clasificación por proceso de producción

1. Chapa laminada en caliente

La chapa laminada en caliente es un tipo de acero al carbono de calidad con una fracción de masa de carbono de 0,10% a 0,25%, perteneciente al acero de bajo contenido en carbono. Según sus especificaciones de espesor, se divide en chapas finas y chapas de espesor medio. Las chapas de menos de 4 mm de espesor se denominan chapas finas, las de 4-20 mm de espesor se denominan chapas medias y las de 20-60 mm de espesor se denominan chapas gruesas.

Las chapas laminadas en caliente utilizadas para la producción de estampación tienen generalmente un espesor ≤16mm, y para embutición profunda generalmente ≤8mm. La calidad superficial de las chapas laminadas en caliente puede dividirse en dos niveles: FA y FB. El tratamiento superficial de las chapas laminadas en caliente puede adoptar métodos de superficie decapada o no decapada.

Las chapas de acero laminadas en caliente no tienen la microestructura de las chapas de acero laminadas en frío, por lo que su conformabilidad por estampación no es tan buena como la de las chapas de acero laminadas en frío. Por otra parte, el espesor y la variación de rendimiento de las chapas de acero laminadas en caliente son grandes, lo que también es desfavorable para la proceso de estampación. Además de la composición química del material, el tamaño y la disposición de sus granos también afectan a su resistencia y valor n.

Las chapas laminadas en caliente de superficie no decapada que se suelen utilizar para estampación suelen ser de acero estructural al carbono de calidad. El acero estructural al carbono de calidad es un acero al carbono con una fracción másica de carbono inferior a 0,8%, que contiene menos azufre, fósforo e inclusiones no metálicas que el acero estructural al carbono, con propiedades mecánicas relativamente buenas.

En función de su contenido en carbono, puede dividirse en tres categorías: acero con bajo contenido en carbono (w c ≤0,25%), acero medio al carbono (w c =0,25%~0,6%), y acero de alto contenido en carbono (w c >0,6%). En función de los diferentes contenidos de manganeso, se divide en dos grupos: contenido normal de manganeso (w mn 0,25%~0,8%) y mayor contenido de manganeso (w mn 0.70%~1.20%), teniendo este último mejores propiedades mecánicas y rendimiento de procesado.

Este tipo de chapa se utiliza mucho en automoción, aviación y otros sectores. Las calidades de acero incluyen aceros con borde 08F, 10F, 15F; aceros matados 08, 08Al, 10, 15, 20, 25, 30, 35, 40, 45, 50.

La chapa decapada laminada en caliente es un producto intermedio fabricado a partir de chapas finas laminadas en caliente de alta calidad, procesadas mediante unidades de decapado para eliminar las capas de óxido, recorte de bordes y acabado. La calidad de su superficie y sus requisitos de uso (principalmente la conformabilidad por doblado en frío o el rendimiento de estampación) se sitúan entre las chapas laminadas en caliente y las chapas laminadas en frío, por lo que es un sustituto ideal de algunas chapas laminadas en caliente y en frío. Las calidades más comunes son SPHC, SPHD y SPHE.

2. Placas tratadas térmicamente

El tratamiento térmico se aplica a las chapas laminadas en caliente para obtener la estructura y las propiedades deseadas. Entre los procesos de tratamiento térmico más comunes se encuentran la normalización, el temple y revenido (temple + revenido, normalización + revenido), el temple a alta temperatura, el recocido, etc., siendo el normalizado el tratamiento más común.

3. Chapas laminadas en caliente tratadas termomecánicamente

El tratamiento termomecánico es un proceso que combina orgánicamente la deformación plástica con el tratamiento térmico para lograr un efecto integral de refuerzo de la deformación y refuerzo de la transformación de fase. Las chapas laminadas en caliente producidas mediante tratamiento termomecánico se denominan chapas laminadas en caliente tratadas termomecánicamente.

4. Chapas laminadas en frío

Las bobinas de chapa laminada en frío se fabrican laminando bobinas laminadas en caliente a temperatura ambiente por debajo de la temperatura de recristalización, incluyendo chapas y bobinas. En comparación con las chapas laminadas en caliente, las chapas laminadas en frío tienen mejor calidad superficial, mayor precisión dimensional y pueden cumplir requisitos especiales de rendimiento y estructura, como propiedades electromagnéticas y propiedades de embutición profunda.

Las chapas laminadas en frío tienen unas propiedades mecánicas relativamente pobres y una dureza elevada, por lo que deben someterse a procesos de recocido para eliminar el endurecimiento por deformación y los defectos internos, y para conferirles algunas características especiales de rendimiento, como la capacidad de embutición profunda y la conductividad magnética.

Las calidades más comunes de chapas laminadas en frío para estampación son: Q195, Q215, Q235, Q275, 08, 08F, 10, 10F, SPCC, St1208A1, SPCD, SPCE, St13, St14, St15.

5. Placas revestidas

Para evitar la corrosión de los productos de chapa de acero durante su uso, las chapas de acero con tratamiento superficial se fabrican después del laminado en frío y el laminado en caliente mediante galvanoplastia o revestimiento por inmersión en caliente en soluciones metálicas resistentes a la corrosión a 450-500°C. Como el revestimiento superficial se realiza en las plantas metalúrgicas, estas bobinas pueden ser transformadas directamente en productos por los usuarios, por lo que también se denominan bobinas prerrevestidas.

En función de los distintos materiales de base y procesos de recubrimiento, se clasifican en chapas galvanizadas en caliente, chapas galvanizadas en caliente, chapas galvalume en caliente, chapas electrogalvanizadas, chapas electrogalvanizadas, chapas de aleación de níquel electrogalvanizadas, chapas de estaño, chapas de acero recubiertas de electrocromo y chapas de acero recubiertas de color.

(1) Chapas galvanizadas en caliente

Las chapas galvanizadas en caliente son chapas y tiras finas de acero galvanizadas en caliente en continuo con un grosor de 0,25-2,5 mm. La banda de acero pasa primero por un horno de precalentamiento calentado por llama para quemar los residuos de aceite de la superficie y formar una película de óxido de hierro en la superficie. A continuación, entra en un horno de recocido de reducción que contiene gases mezclados de H₂ y N₂, calentados a 710-920°C, reduciendo la película de óxido de hierro a hierro esponja.

A continuación, la banda activada en superficie y purificada se enfría a una temperatura ligeramente superior a la del zinc fundido y entra en una olla de zinc a 450-460°C, utilizando cuchillas de aire para controlar el espesor de la capa de zinc. Por último, se somete a un tratamiento de pasivación con solución de cromato para mejorar la resistencia a la oxidación blanca.

Debido a la capa de aleación de zinc-hierro, tiene una resistencia superior a la corrosión y al desgaste que el zinc electrocincado no puede igualar. Las calidades más comunes son Zn100-PT, Zn200-SC, Zn275-JY, SGCC, SGCD1, SGCD2, SGCD3, St01Z, St02Z, St03Z, St04Z, St05Z.

(2) Chapas galvanizadas en caliente

Tras salir del horno de baño de zinc, la banda de acero entra en un horno de aleación para su tratamiento, formando una capa de revestimiento de aleación de zinc y hierro. La superficie de la chapa de acero no tiene lentejuelas de zinc y es rugosa, con buena adherencia del revestimiento y soldabilidad, adecuada para la fabricación de automóviles, electrodomésticos, etc.

(3) Placas de galvalume en caliente

Se utiliza un proceso continuo de revestimiento fundido para recubrir líquido de aleación de zinc-aluminio sobre la superficie de la chapa de acero. Tiene buena durabilidad y resistencia al calor; en comparación con las placas de acero galvanizado, tiene una vida útil más larga y mejor resistencia al calor; es menos probable que se decolore a altas temperaturas, con un procesamiento y un rendimiento de recubrimiento por pulverización similares.

Según el diferente contenido de aluminio en el revestimiento, existen dos tipos: Placa de aluminio-zinc 55% (que contiene 55% Al, 43,4% Zn y 1,6% Si en masa) y placa de aluminio-zinc 5% (que contiene 5% Al y una pequeña cantidad de elementos de tierras raras, siendo el resto Zn).

(4) Placas electrogalvanizadas

La electrólisis se utiliza para formar una capa de deposición de zinc metal uniforme, densa y bien adherida sobre la superficie de la chapa de acero. El revestimiento de zinc de las chapas electrogalvanizadas es más grueso, con cristalización fina, uniforme y sin poros, ofreciendo una buena resistencia a la corrosión.

Tras la pasivación con ácido crómico, el revestimiento de zinc forma apariencias blancas, coloreadas o verde militar, que son estéticamente agradables y tienen ciertas propiedades decorativas. Las calidades más comunes son SECC (chapa original SPCC), SECD (chapa original SPCD), SECE (chapa original SPCE).

(5) Placas electrogalvanizadas

En función de la fracción másica de hierro en el revestimiento, se dividen en tipos de alto contenido en hierro y de bajo contenido en hierro. De 0,4% a 0,8% se consideran de bajo contenido en hierro, mientras que de 3% a 25% son de alto contenido en hierro, siendo los primeros más utilizados que los segundos.

La resistencia a la corrosión de la capa de aleación de zinc-hierro es de 5-20 veces la de la capa de zinc puro, con una dureza de 110-130HV, ampliamente utilizada en las industrias de automoción y fabricación de electrodomésticos.

(6) Aleación de níquel electrogalvanizada

La fracción másica de zinc es de 80%-90%, y la de níquel es de 10%-20%. El efecto de la prueba de niebla salina puede alcanzar más de 2000h, que es 5-10 veces el del zinc electrogalvanizado ordinario.

(7) Chapas estañadas

La abreviatura inglesa es SPTE, que hace referencia a las chapas o tiras finas de acero con bajo contenido en carbono laminadas en frío y recubiertas de estaño comercialmente puro por ambas caras, normalmente con un espesor ≤0,6 mm. El estaño sirve principalmente para evitar la corrosión y la oxidación. Tiene cierta resistencia y dureza, buena conformabilidad, fácil soldabilidad, superficie brillante y puede imprimirse con imágenes para embellecer los productos.

Se utiliza principalmente en la industria conservera de alimentos y, en segundo lugar, para materiales de envasado de pinturas químicas, aceites, productos farmacéuticos, etc. Las chapas estañadas se dividen en chapas estañadas por inmersión en caliente y chapas estañadas electrolíticamente en función de los procesos de producción.

(8) Acero recubierto de cromo electrolítico (ECCS)

Producto formado por la reducción catódica de chapas finas de acero laminadas en frío en una solución de ácido crómico, creando una capa extremadamente fina de cromo metálico y una película de óxido de cromo hidratado en la superficie de la chapa de acero. Debido a la gran capacidad de pasivación de la capa de cromo metálico, las chapas cromadas tienen una gran estabilidad química y resistencia a la corrosión.

Tiene un precio bajo, una fuerte adherencia de la pintura (3-4 veces superior a la de las planchas estañadas), una buena resistencia al calor que permite la cocción a alta temperatura para mejorar la eficacia de la producción de impresión, y una buena resistencia al azufre para evitar las manchas de sulfuro. Puede utilizarse para pescado, carne y algunos alimentos enlatados que contienen azufre sin ennegrecerse fácilmente. Sin embargo, es inferior a las chapas estañadas en cuanto a resistencia a la corrosión y aspecto.

(9) Chapas de acero con revestimiento de color

Las chapas de acero con revestimiento de color se fabrican en líneas de producción continuas utilizando tiras de acero laminado en frío o tiras de acero galvanizado (electrocincado y galvanizado en caliente) como chapas base. Tras el pretratamiento de la superficie (desengrasado y tratamiento químico), se aplican una o varias capas de revestimiento líquido mediante métodos de revestimiento con rodillo, seguidos de horneado y enfriamiento.

Dado que el revestimiento puede tener varios colores, las chapas de acero revestidas se denominan comúnmente chapas de acero con revestimiento de color. En función de la placa base y el revestimiento, existen varios tipos principales.

1) Chapas de acero laminadas en frío con revestimiento de color.

Las chapas con revestimiento de color fabricadas a partir de chapas base laminadas en frío tienen un aspecto suave y bonito y conservan las propiedades de transformación de las chapas laminadas en frío. Sin embargo, cualquier pequeño arañazo en el revestimiento de la superficie expondrá la placa base laminada en frío al aire, provocando la rápida formación de óxido rojo en el arañazo. Por lo tanto, estos productos sólo pueden utilizarse para medidas de aislamiento temporal de baja exigencia y aplicaciones de interior.

2) Chapas de acero galvanizadas en caliente con revestimiento de color.

Las chapas de acero galvanizadas en caliente con revestimiento de color son productos obtenidos mediante el recubrimiento de pinturas orgánicas sobre chapas de acero galvanizadas en caliente. Además del efecto protector del zinc, el recubrimiento orgánico de la superficie también proporciona protección contra el aislamiento y evita la oxidación, lo que se traduce en una vida útil más larga en comparación con las chapas galvanizadas en caliente.

3) Chapas de acero galvanizado en caliente con revestimiento de color.

Utilizan placas de acero galvalume por inmersión en caliente como base para el revestimiento de color (placas de aluminio-cinc 55% y placas de aluminio-cinc 5%).

4) Chapas de acero electrogalvanizadas con revestimiento de color.

Las chapas de acero electrogalvanizadas con revestimiento de color son productos que se obtienen recubriendo las chapas electrogalvanizadas con pinturas orgánicas y horneándolas. Debido a la fina capa de zinc de las chapas electrogalvanizadas, estos productos no son adecuados para su uso en exteriores en paredes, tejados, etc.

Sin embargo, por su bello aspecto y sus excelentes propiedades de transformación, se utilizan principalmente en electrodomésticos, equipos de audio, muebles y decoración de interiores.

5) Chapas de acero impresas.

Las chapas de acero impresas, también conocidas como placas de acero impresas, se fabrican aplicando primero una capa de aceite sobre placas de acero galvanizadas por inmersión en caliente o electrogalvanizadas, horneándolas, imprimiendo a continuación patrones de tinta mediante métodos de impresión de huecograbado o litografía y, por último, aplicando una capa transparente y horneándolas. Se utilizan principalmente para artículos decorativos.

6) Chapas de acero laminado.

Primero se aplica una capa de adhesivo y se hornea sobre el material base, y después se lamina una película de PVC o PVF con el material base. Se considera el grado más alto de los productos con revestimiento de color, ya que ofrece tanto estética como durabilidad.

7) Hojas gofradas.

El PVC sol se aplica a placas galvanizadas, se hornea y, a continuación, se estampan motivos en la lámina mediante rodillos de estampación. Se utilizan en edificios, decoración de interiores y mobiliario.

8) Chapas con relieve metálico.

La placa base de metal está repujada con motivos cóncavos y convexos, lo que proporciona un excelente efecto tridimensional. Se utilizan para la decoración de interiores.

IV. Clasificación por aplicación

1. Placas para automóviles

Los componentes que forman la carrocería de un vehículo se dividen generalmente en componentes de paneles, componentes estructurales, componentes del tren de rodaje y componentes de refuerzo. Las placas de automoción incluyen placas estructurales de carrocería, placas de recubrimiento de carrocería (paneles interiores de carrocería, paneles exteriores de carrocería), placas de chasis de automoción y placas de llanta. Estos componentes responden a diferentes requisitos de aplicación y tienen diferentes propiedades.

Desde la perspectiva de las características del proceso de producción, las placas de acero pueden dividirse en placas de acero laminadas en caliente, placas de acero laminadas en frío y placas de acero revestidas; desde la perspectiva de la resistencia, pueden clasificarse en placas de acero ordinarias (placas de acero blando), placas de acero de baja aleación de alta resistencia (HSLA), placas de acero de alta resistencia ordinarias (acero IF de alta resistencia, acero BH, acero RP y acero IS, etc.) y placas de acero de alta resistencia avanzadas (AHSS), etc.

2. Placas de electrodomésticos

Se utiliza principalmente para los paneles exteriores de electrodomésticos (como frigoríficos, lavadoras, aparatos de aire acondicionado, ordenadores, etc.), utilizando sobre todo PCM, chapas ordinarias laminadas en frío, chapas galvanizadas y chapas estampadas.

3. Placas de aviación

Se refiere principalmente a los materiales utilizados en los aviones, siendo los más importantes los materiales estructurales del fuselaje. Debido a las diferentes condiciones de estrés en las superficies superior e inferior del ala, la piel del ala utiliza aluminio ultraduro con buenas propiedades de compresión y aluminio duro con buenas propiedades de tracción y fatiga respectivamente; el fuselaje utiliza aluminio duro con alta resistencia a la tracción y a la fatiga como material de la piel.

Los bastidores del fuselaje suelen ser de aluminio ultrarresistente, mientras que los bastidores reforzados que soportan mayores cargas utilizan acero estructural de alta resistencia o aleaciones de titanio.

4. Acero estructural del casco del buque

El acero estructural para cascos de buques, también conocido como chapa de acero para buques, se refiere principalmente a los materiales en chapa utilizados para fabricar cascos, cubiertas, etc., de buques oceánicos, costeros y de navegación interior. Las calidades de acero incluyen chapas para buques de resistencia general (calidades A a E4), chapas para buques de alta resistencia (12 calidades de AH32 a EH40) y acero para cascos de buques de resistencia ultra alta (AH42 a FH69).

5. Chapas de acero para calderas

Las chapas de acero para calderas son principalmente materiales laminados en caliente de chapa media y gruesa que se utilizan para fabricar sobrecalentadores, tuberías principales de vapor y superficies de calefacción de hornos de calderas. Los principales materiales son el acero estructural de alta calidad y el acero de baja aleación resistente al calor.

Como las chapas de acero para calderas trabajan en condiciones de temperatura media (alrededor de 350°C) y alta presión, además de soportar altas presiones, también están sometidas a impactos, cargas de fatiga y corrosión por agua y gas. Los principales requisitos de rendimiento de las chapas de acero para calderas incluyen buenas propiedades de soldadura y doblado en frío, cierta resistencia a altas temperaturas y resistencia a la corrosión alcalina y la oxidación. Las calidades más comunes son Q245R, Q345R y 15CrMoR.

6. Acero para recipientes a presión

El acero para recipientes a presión se utiliza para fabricar recipientes a presión u otros equipos similares para las industrias petrolera, química, de separación de gases y de almacenamiento y transporte de gases. Incluye acero al carbono, acero al carbono manganeso, acero microaleado, acero de baja aleación de alta resistencia y acero de baja temperatura. Los principales grados de acero son Q245R, Q345R y Q370R.

V. Clasificación por características de rendimiento

1. Acero trefilado

Acero al carbono con contenido de carbono ≤0.20% y límite elástico inferior a 275MPa. Tiene una excelente plasticidad y características superiores de embutición profunda, por lo que se utiliza ampliamente en productos con estructuras complejas que requieren embutición profunda.

Se divide en uso comercial general (grado CQ, como 08Al, St12, SPCC, etc.), uso en embutición (grado DQ, como 08Al, St13, SPCD, etc.), uso en embutición profunda (grado DDQ, como 08Al, St14, SPCE, etc.), uso en embutición extraprofunda (grado SDDQ, como St15) y uso en embutición ultraprofunda (EDDQ, como St16).

2. Acero convencional de alta resistencia (CHSS)

Acero con una resistencia a la tracción de 300-600MPa, que incluye principalmente el acero al carbono-manganeso (C-Mn), el acero de endurecimiento por cocción (BH), el acero isotrópico (IS), el acero de alta resistencia libre de intersticios (HSS-IF) y el acero de alta resistencia y baja aleación (HSLA).

(1) Acero de alta resistencia libre de intersticios (HSS-IF)

El acero libre de intersticios de alta resistencia pertenece al acero reforzado por solución sólida, principalmente mediante la adición de elementos de refuerzo de solución sólida como P, Mn, Si al acero libre de intersticios para aumentar la resistencia. Su valor r puede aumentar hasta 2,0, y la resistencia a la tracción puede alcanzar 400MPa. El acero libre de intersticios de alta resistencia con Ti, Nb y B añadidos puede alcanzar resistencias a la tracción de 400-450 MPa.

Debido a su combinación de alta resistencia y rendimiento de embutición profunda, el acero de alta resistencia libre de intersticios puede transformarse en piezas de formas complejas y mejorar la resistencia a las abolladuras de los automóviles al tiempo que reduce el peso del vehículo, cumpliendo los requisitos de seguridad del automóvil, reducción de peso, ahorro de energía y protección del medio ambiente.

(2) Acero isótropo (IS)

El acero isótropo es un tipo de acero con una determinada relación de deformación plástica (valor r). Debido a sus propiedades isotrópicas, este acero presenta una buena conformabilidad en embutición profunda y es adecuado para la fabricación de paneles exteriores de automóviles.

(3) Acero templado al horno (BH)

El acero de temple al horno es un tipo de chapa de acero laminada en frío que combina las propiedades de embutición profunda del acero de embutición con el mecanismo de refuerzo de solución sólida de los elementos de aleación P (o Mn), y obtiene excelentes propiedades integrales como alta resistencia, capacidad de embutición profunda y buena resistencia a la abolladura mediante el mecanismo de endurecimiento por deformación del temple al horno.

En la actualidad, se han desarrollado cuatro tipos principales de chapas de acero BH: chapas de acero nitrurado, chapas de acero de doble fase, chapas de acero de endurecimiento por cocción con fósforo-aluminio matado y chapas de acero de endurecimiento por cocción con carbono extra bajo (chapas de acero ELC-BH).

Las chapas de acero BH tienen un buen rendimiento de conformado a presión y plasticidad, alta resistencia a las abolladuras y fuerza, adecuadas para piezas de automóviles, especialmente para el conformado a presión de paneles exteriores de carrocerías de automóviles, y se han utilizado ampliamente en la industria de fabricación de automóviles.

(4) Acero de baja aleación y alta resistencia (HSLA)

El acero de baja aleación y alta resistencia se desarrolla a partir de acero estructural al carbono con un contenido de carbono ≤0,20%, con adición de pequeñas cantidades de elementos de aleación, y tiene un límite elástico superior a 275MPa.

Además de contener ciertas cantidades de elementos básicos como silicio (Si) o manganeso (Mn), este tipo de acero también contiene trazas de otros elementos como vanadio (V), niobio (Nb), titanio (Ti), aluminio (Al), molibdeno (Mo), nitrógeno (N) y elementos de tierras raras (RE).

Comparado con el acero estructural al carbono, tiene ventajas como su alta resistencia, buen rendimiento integral, larga vida útil, amplio campo de aplicación y eficiencia económica. Se utiliza ampliamente en puentes, barcos, calderas, vehículos e importantes estructuras de construcción. Los grados incluyen Q345 (A, B, C, D, E), Q390 (A, B, C, D, E), Q420 (A, B, C, D, E), Q460 (C, D, E), etc.

3. Acero avanzado de alta resistencia (AHSS)

Acero avanzado de alta resistencia, también conocido como acero de alta resistencia de alto grado. Incluye principalmente el acero de doble fase (DP), el acero de plasticidad inducida por transformación (TRIP), el acero de fase compleja (CP), el acero martensítico (M), el acero conformado en caliente (HF) y el acero de plasticidad inducida por hermanamiento (TWIP).

El AHSS tiene una resistencia a la tracción de 500-1500MPa y excelentes propiedades de absorción de energía. Desempeña un papel muy importante en la reducción del peso del automóvil y la mejora de la seguridad, y ha sido ampliamente utilizado en la industria del automóvil, principalmente para la fabricación de piezas estructurales de automóviles, componentes de seguridad y piezas de refuerzo.

(1) Acero bifásico (DP)

Obtenido a partir de acero con bajo contenido en carbono o acero microaleado con bajo contenido en carbono mediante tratamiento térmico en región bifásica o laminación y enfriamiento controlados, su microestructura está formada principalmente por ferrita + martensita o ferrita + bainita. La fase de refuerzo confiere al material una elevada resistencia a la tracción, mientras que la matriz de ferrita proporciona una buena plasticidad y tenacidad. La principal característica del acero de doble fase en términos de composición química es el bajo contenido de carbono y de aleación.

Los principales elementos de aleación son el Si y el Mn. Además, en función del proceso de producción y los requisitos de uso, pueden añadirse cantidades adecuadas de elementos Cr, Mo, V y Nb, formando series de composición de acero de doble fase basadas principalmente en sistemas C-Si-Mn, C-Mn-Mo, C-Si-Mn-Cr-V y C-Si-Mn-Cr-Mo.

(2) Acero de plasticidad inducida por transformación (TRIP)

El acero de plasticidad inducida por transformación es un acero con estructuras de fases múltiples. Estas fases suelen ser ferrita, bainita, austenita retenida y martensita.

Durante la deformación, la transformación de la austenita retenida estable en martensita induce el fortalecimiento de la transformación y el aumento de la plasticidad. Por este motivo, la austenita retenida debe tener suficiente estabilidad para lograr una transformación progresiva, reforzando la matriz por un lado y mejorando el alargamiento uniforme por otro, para alcanzar el objetivo de mejora simultánea de la resistencia y la plasticidad.

Las propiedades del acero TRIP son: límite elástico 340-860MPa, resistencia a la tracción 610-1080MPa, alargamiento 22%-37%. El acero TRIP se utiliza principalmente para fabricar defensas de automóviles, componentes de chasis, llantas y vigas de impacto de puertas.

(3) Fases complejas Acero (CP)

La estructura es similar a la del acero TRIP, con una estructura principal de ferrita fina y una elevada proporción de fases de endurecimiento (martensita, bainita), que contienen elementos como Nb y Ti. Mediante el efecto combinado de la martensita, la bainita y el refuerzo por precipitación, el acero CP puede alcanzar resistencias de 800-1000MPa, con un rendimiento relativamente alto de absorción de energía de impacto y expansión de orificios, lo que lo hace especialmente adecuado para la fabricación de piezas de seguridad de automoción, como barras anticolisión de puertas, parachoques y pilares B.

(4) Acero martensítico (MART)

El acero martensítico se produce enfriando rápidamente la estructura de austenita a alta temperatura para formar una estructura de martensita en láminas, lo que puede conseguirse mediante laminación en caliente, laminación en frío, recocido continuo o recocido de postformado. Su resistencia máxima puede alcanzar los 1600 MPa, lo que lo convierte en el grado de resistencia más alto entre las chapas de acero de alta resistencia disponibles en el mercado. Debido a sus limitaciones de conformabilidad, sólo puede utilizarse para prensar piezas de formas sencillas y se emplea principalmente en la fabricación de piezas con pocos requisitos de conformabilidad, como las barras anticolisión de las puertas.

(5) Acero de plasticidad inducida por torsión (TWIP)

El acero de plasticidad inducida por torsión es un acero austenítico de baja energía de fallo de apilamiento. Cuando se utiliza sin carga externa, su estructura enfriada a temperatura ambiente es austenita retenida estable. Sin embargo, bajo carga externa, se produce el hermanamiento mecánico debido a la inducción de la deformación, lo que da lugar a un gran alargamiento uniforme sin necking, mostrando excelentes propiedades mecánicas, alta tasa de endurecimiento por deformación, alta plasticidad y resistencia.

La macla es el principal mecanismo que afecta a su deformación plástica, y sus propiedades mecánicas dependen principalmente de la energía de falla por apilamiento. El acero TWIP tiene unos índices de plasticidad extremadamente altos (alargamiento tras fractura de 60%-80%), una gran resistencia (resistencia a la tracción de 600-800MPa) y un alto índice de endurecimiento por deformación. Su absorción de energía de impacto es el doble que la de los aceros de alta resistencia existentes.

Además, el acero TWIP también tiene una alta capacidad de absorción de energía y ninguna temperatura de transición de dúctil a quebradizo a baja temperatura. La composición del acero TWIP suele consistir principalmente en Fe, con 15%-30% de Mn en masa, 2%-4% de Al y Si en masa, y también puede incluir pequeñas cantidades de Ni, V, Mo, Cu, Ti, Nb, etc.

4. Acero resistente a la intemperie

El acero intemperizado es un tipo de acero de alta resistencia y baja aleación. Al añadir al acero pequeñas cantidades de elementos de aleación como Cu, P, Cr y Ni, se forma entre la capa de óxido y el sustrato una densa capa amorfa de óxido de tipo espinela de 50-100μm de espesor con buena adherencia al metal base. Esta capa impide que el oxígeno y el agua de la atmósfera penetren en el sustrato de acero, protegiendo el metal base bajo la capa de óxido y ralentizando la progresión de la corrosión en el material de acero, lo que mejora en gran medida la resistencia a la corrosión atmosférica del material de acero.

El acero de intemperie se utiliza ampliamente en la fabricación de diversos componentes estructurales metálicos para locomotoras, vehículos, edificios, etc. Los grados más comunes son Corten A, Corten B, 10CrNiCuP, 09CuPTiRE, SPA-H, etc.

5. 5. Acero inoxidable

El acero inoxidable es un acero resistente a la corrosión por medios corrosivos débiles como el aire, el vapor, el agua y medios corrosivos químicos como ácidos, álcalis y sales. También se conoce como acero inoxidable resistente a los ácidos. El acero inoxidable suele clasificarse por su estructura de base en: acero inoxidable austenítico, acero inoxidable ferrítico, acero inoxidable dúplex austenítico-ferrítico y acero inoxidable martensítico. Los tres primeros tipos se utilizan principalmente como materiales de estampación.

(1) Acero inoxidable austenítico

El acero inoxidable austenítico es un acero inoxidable con estructura austenítica a temperatura ambiente. Cuando las fracciones másicas de elementos en el acero son aproximadamente 18% de Cr, 8%-10% de Ni y aproximadamente 0,1% de C, tiene una estructura austenítica estable.

El acero inoxidable austenítico es amagnético y tiene una gran tenacidad y plasticidad, pero su resistencia es relativamente baja. No puede reforzarse mediante transformación de fase y solo puede reforzarse mediante trabajo en frío.

(2) Acero inoxidable ferrítico

El acero inoxidable ferrítico se refiere al acero inoxidable que tiene una estructura principalmente ferrítica durante su uso. La fracción másica de Cr es 11%-30%, y tiene una estructura cristalina cúbica centrada en el cuerpo.

Este tipo de acero no suele contener Ni, y a veces contiene pequeñas cantidades de Mo, Ti, Nb y otros elementos. Este tipo de acero presenta características como una elevada conductividad térmica, un bajo coeficiente de dilatación, una buena resistencia a la oxidación y una excelente resistencia a la corrosión bajo tensión. Suele utilizarse para fabricar piezas resistentes a la corrosión atmosférica, por vapor, por agua y por ácidos oxidantes.

Las variedades típicas son AISI409(L), 06Cr13Al, 00Cr12Ni, 430 (10Cr17), 444 (019Cr19Mo2NbTi), 44629(000Cr26Mol), 447J1(000Cr30Mo2), etc.

(3) Acero inoxidable dúplex

En su estructura de solución sólida, las fases ferrítica y austenítica representan cada una aproximadamente la mitad, e incluso la fase menor debe alcanzar una fracción de volumen de 30%. Con un bajo contenido de C, la fracción másica de Cr es de 18%-28%, y la de Ni, de 3%-10%. Algunos aceros también contienen elementos de aleación como Mo, Cu, Nb, Ti y N.

Este tipo de acero combina las características de los aceros inoxidables austeníticos y ferríticos. En comparación con el acero inoxidable ferrítico, tiene mayor plasticidad y tenacidad, no presenta fragilidad a temperatura ambiente y mejora significativamente la resistencia a la corrosión intergranular y la soldabilidad, al tiempo que conserva la fragilización a 475 °C, la alta conductividad térmica y la superplasticidad del acero inoxidable ferrítico.

En comparación con el acero inoxidable austenítico, tiene mayor resistencia y una resistencia significativamente mejorada a la corrosión intergranular y a la corrosión bajo tensión por cloruros. El acero inoxidable dúplex tiene una excelente resistencia a las picaduras y es también un tipo de acero inoxidable que ahorra níquel.

6. Acero al silicio

El acero al silicio es una aleación de hierro y silicio con una fracción másica de silicio de aproximadamente 3%. Es una importante aleación magnética blanda indispensable en las industrias eléctrica, electrónica y militar, que se utiliza principalmente como material de núcleo para diversos motores, generadores y transformadores.

Se divide en chapa de acero al silicio laminada en caliente (utilizada en la fabricación de generadores), chapa de acero al silicio no orientada laminada en frío (utilizada en la fabricación de generadores), chapa de acero al silicio orientada laminada en frío (utilizada en la fabricación de transformadores) y chapa de acero al silicio orientada laminada en frío de alta inducción magnética (utilizada en la fabricación de diversos transformadores, choques y otros componentes electromagnéticos de las industrias de telecomunicaciones e instrumentos).

VI. Clasificación por características de la tecnología de transformación y conformado

1. Piezas en bruto adaptadas por láser

Las piezas en bruto a medida se fabrican soldando con láser los bordes de varias chapas de acero de distintos materiales, grosores y revestimientos en una única chapa integral para satisfacer los distintos requisitos de rendimiento de los materiales de las piezas. Tras procesos como el estampado, se convierten en componentes de automoción.

Resuelve principalmente el problema de que el laminado en frío no puede producir chapas extra anchas y chapas de grosor desigual. En la actualidad, los materiales utilizados para la soldadura láser a medida incluyen acero con bajo contenido en carbono, acero de baja aleación, acero de alta resistencia, aleación de aluminio y aleación de magnesio. Las piezas estampadas se utilizan principalmente para fabricar componentes de automoción como paneles interiores de puertas, paneles de suelo y pilares.

2. Placas hidroformadas (tubos)

La tecnología de hidroconformado de chapas metálicas hace referencia a un proceso que utiliza un medio líquido en lugar de moldes cóncavos o convexos, basándose en la presión del medio líquido para formar la chapa. Este proceso no solo puede formar piezas con formas complejas, sino que también produce piezas con gran precisión, buena calidad superficial y menores costes de procesamiento en comparación con los procesos convencionales.

3. Paneles sándwich compuestos

Un nuevo tipo de material compuesto con chapas de acero recubiertas de color, chapas de acero inoxidable, etc., como capas frontales, y materiales ligeros, ignífugos y resistentes al fuego, como lana de fibra de vidrio, lana de roca, poliestireno, como capa central. Tiene ventajas como la resistencia al fuego, el aislamiento térmico, el aislamiento térmico, el aislamiento acústico, el aislamiento de vibraciones y un peso ligero, y se utiliza ampliamente en la industria aeroespacial, la construcción naval, los vehículos y la construcción industrial y civil.

4. Placa de acero conformada en caliente

El acero de aleación de boro especial de alta resistencia se calienta para austenizarse y, a continuación, la chapa al rojo vivo se envía a un molde con un sistema de refrigeración para su conformación a presión, al tiempo que se somete a un enfriamiento rápido y uniforme. La estructura de la chapa de acero cambia de austenita a martensita, dando como resultado una chapa de acero de resistencia ultra alta. Puede utilizarse ampliamente en la fabricación de componentes de automoción, como parachoques delanteros y traseros, pilares A, pilares B, pilares C, paneles interiores de puertas y vigas de impacto de puertas.

5. Materiales superplásticos

La superplasticidad se refiere a la capacidad de ciertos metales o aleaciones de alargarse más de 100% en condiciones específicas, a saber, a bajas velocidades de deformación (ε=10-⁴~10-² s-¹), a una determinada temperatura de deformación (aproximadamente la mitad de la temperatura termodinámica de fusión) y con tamaños de grano estables y finos (0,5~5μm).

Por ejemplo, el acero con un alargamiento superior a 500%, el titanio puro superior a 300%, la aleación de aluminio y zinc superior a 1000%, los materiales con tales propiedades se denominan materiales superplásticos. En la actualidad, los materiales superplásticos de uso común incluyen principalmente aleaciones de aluminio, aleaciones de magnesio, aleaciones de titanio, acero con bajo contenido en carbono, acero inoxidable, etc.