I. Panorama general

1. La aparición y el desarrollo del tratamiento especial

Desde la década de 1940, debido al desarrollo de la ciencia de los materiales y la alta tecnología, la feroz competencia del mercado y la urgente necesidad de defensa avanzada e investigación científica, la velocidad de actualización de nuevos productos se ha acelerado, desarrollándose hacia la alta velocidad, alta precisión, alta fiabilidad, resistencia a la corrosión, alta temperatura y presión, alta potencia y polarización de tamaño.

Como resultado, han surgido en gran número nuevos materiales, nuevas estructuras y complejas piezas mecánicas de precisión, que plantean una serie de problemas urgentes que la industria de fabricación mecánica debe resolver.

1) Problemas de procesamiento de diversos materiales difíciles de cortar, como aleaciones duras, aleaciones de titanio, aceros resistentes al calor, aceros inoxidables, diamantes, gemas, cuarzo y diversos materiales metálicos y no metálicos de gran dureza, resistencia, tenacidad y fragilidad, como el germanio y el silicio.

2) Problemas de procesamiento de diversas superficies complejas especiales, como álabes de turbinas a reacción, turbinas integrales, carcasas de motores y matrices de forja, moldes de inyección con superficies de conformación tridimensionales, estrías en cañones de armas, inyectores, rejillas y pequeños orificios y huecos estrechos en hileras.

3) Problemas de procesamiento de diversas piezas de ultraprecisión, pulidas o con requisitos especiales, como giroscopios aeroespaciales y servoválvulas con requisitos de calidad de superficie y precisión muy elevados, así como ejes delgados, piezas de paredes finas, elementos elásticos y otras piezas de baja rigidez.

Para resolver esta serie de problemas tecnológicos, es difícil o incluso imposible confiar únicamente en los métodos de corte tradicionales. La gente ha explorado e investigado sucesivamente nuevos métodos de procesamiento, y el procesamiento especial surgió y se desarrolló bajo estas condiciones previas. Sin embargo, la razón por la que el procesamiento especial pudo surgir y desarrollarse es que tiene características esenciales que los procesos de corte convencionales no poseen.

La esencia y las características de los procesos de corte convencionales son: en primer lugar, basarse en materiales de herramienta más duros que la pieza y, en segundo lugar, utilizar energía mecánica para eliminar el material sobrante de la pieza. Por lo general, se trata de un método eficaz, pero cuando los materiales de las piezas de trabajo son cada vez más duros y las estructuras de las piezas se vuelven más complejas, el método originalmente eficaz se convierte en un factor desventajoso que limita la eficiencia de la producción y afecta a la calidad del procesamiento.

La diferencia entre el procesamiento especial y los procesos de corte convencionales es que utiliza directamente energía eléctrica, energía luminosa, energía acústica, energía magnética, energía térmica, energía química o una forma compuesta de varias energías para el procesamiento. Tiene principalmente las siguientes características:

- Se basa principalmente en otras formas de energía (como la electricidad, la luz, el sonido, la química, etc.) para eliminar materiales.

- La dureza de la herramienta puede ser inferior a la del material procesado.

- No existe ninguna fuerza mecánica de corte significativa entre la herramienta y la pieza durante el mecanizado.

2. Clasificación y comparación de los tratamientos especiales

La transformación especial se clasifica según las fuentes de energía y los principios de transformación, como se indica en el cuadro 1.

Cuadro 1 Clasificación de los métodos especiales de tratamiento más utilizados

| Método de tratamiento | Fuente de energía | Principio de tratamiento | Abreviatura inglesa |

| Mecanizado por descarga eléctrica | Energía eléctrica y térmica | Sublimación, fusión | EDM |

| Mecanizado por descarga eléctrica de hilo | Energía eléctrica y térmica | Sublimación, fusión | WEDM |

| Mecanizado por haz de electrones | Energía eléctrica y térmica | Sublimación, fusión | EBM |

| Mecanizado por plasma | Energía eléctrica y térmica | Sublimación, fusión | PAM |

| Mecanizado electroquímico | Energía eléctrica, química | Disolución de ánodos metálicos | ECM |

| Rectificado electroquímico | Energía eléctrica, química y mecánica | Molienda de disolución de ánodos | EGM |

| Mecanizado por ultrasonidos | Sonido, energía mecánica | Impacto abrasivo de alta frecuencia | USM |

| Mecanizado por láser | Luz, energía térmica | Fusión, sublimación | LBM |

| Mecanizado por haz de iones | Energía eléctrica, energía cinética | Impacto atómico | MI |

| Grabado químico | Energía química | Corrosión | CHM |

Entre ellos, el mecanizado por haz de iones utiliza haces de plasma acelerados y focalizados para incidir en la superficie del material a procesar. Sus características son una precisión de procesamiento muy alta, baja contaminación y una tensión de procesamiento y deformación térmica extremadamente pequeñas, pero una eficiencia de procesamiento baja. El mecanizado por láser utiliza rayos láser de alta potencia para irradiar las piezas de trabajo, provocando la fusión y sublimación del material para taladrar, cortar, soldar y otros procesos especiales.

II. Tecnología de mecanizado por descarga eléctrica

El mecanizado por descarga eléctrica (EDM) es una tecnología de procesamiento que utiliza el efecto de electroerosión producido por la descarga de impulsos entre el electrodo de la pieza y el electrodo de la herramienta en un determinado medio líquido para erosionar materiales conductores, cambiando así la forma y el tamaño del material.

1. Principios básicos, características y gama de procesamiento del mecanizado por descarga eléctrica.

(1) Principios básicos del mecanizado por descarga eléctrica

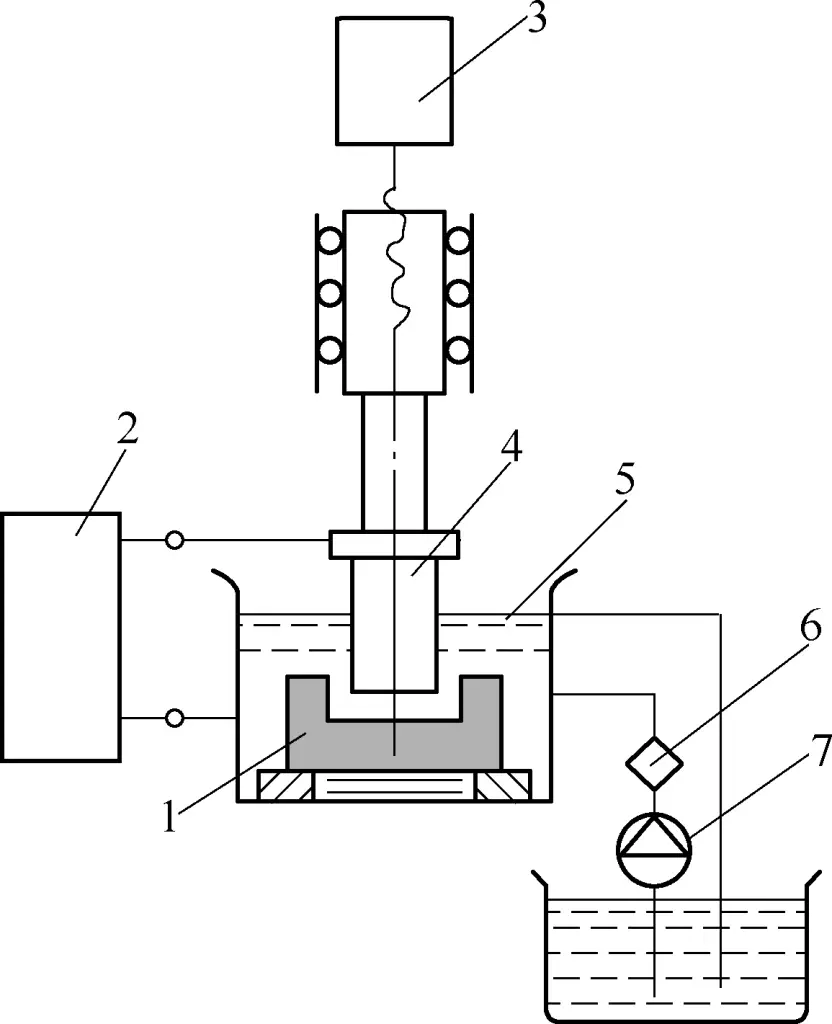

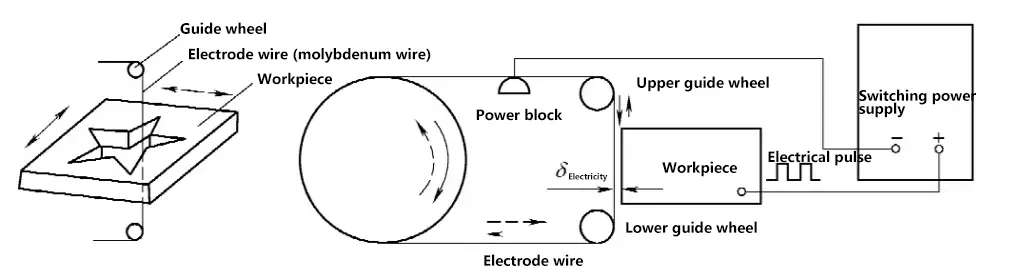

En un fluido de trabajo aislante, la herramienta y la pieza de trabajo están conectadas a los polos positivo y negativo de una fuente de alimentación de impulsos, y siempre se mantiene una separación de descarga muy pequeña (normalmente de unos pocos micrómetros a unos pocos cientos de micrómetros), como se muestra en la figura 1.

1-Pieza de trabajo

Fuente de alimentación de 2 impulsos

3-Sistema de ajuste automático del avance

4 Herramientas

5-Líquido de trabajo

Filtro 6

7-Bomba de fluido de trabajo

Bajo la acción de la tensión de impulso, el aislamiento en el hueco mínimo o la resistencia de aislamiento más débil se rompe instantáneamente, produciendo altas temperaturas instantáneas que provocan la fusión local o incluso la sublimación del metal superficial, formando un cráter electro-erodado.

Una vez finalizada la descarga del primer pulso, hay un intervalo de tiempo para permitir que el fluido de trabajo restablezca su aislamiento. A continuación, se aplica la segunda tensión de impulso a los dos polos, y se erosionará otro pequeño cráter en la distancia relativamente más cercana entre los electrodos.

Este ciclo de alta frecuencia se repite continuamente, con el electrodo de la herramienta alimentándose constantemente en la pieza, copiando así la forma de la herramienta en la pieza, mecanizando la pieza requerida. Toda la superficie mecanizada estará compuesta de innumerables pequeñas picaduras.

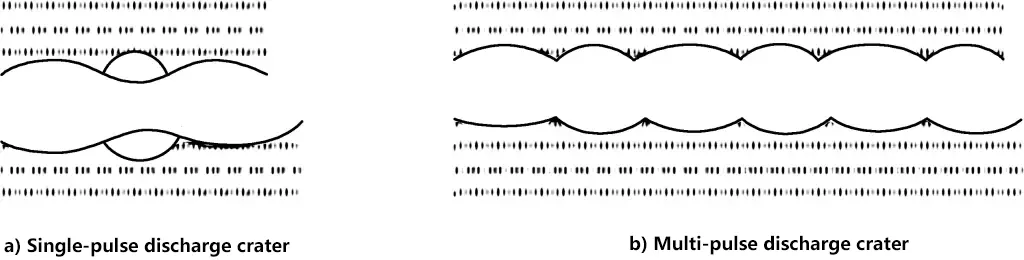

El mecanizado por descarga eléctrica es un proceso de eliminación de metal que acumula gradualmente un gran número de pequeñas marcas de descarga, como se muestra en la figura 2.

(2) Principales características del mecanizado por descarga eléctrica

Las principales características del mecanizado por descarga eléctrica son:

- El mecanizado por descarga eléctrica es un proceso corrosivo, sin requisitos especiales para la dureza relativa de los materiales del electrodo y de la pieza; la dureza del material del electrodo de la herramienta puede ser inferior a la del material de la pieza;

- El mecanizado por descarga eléctrica carece de fuerza mecánica, por lo que la pieza no se deforma tras el mecanizado;

- Puede realizar de forma continua el desbaste, el semiacabado y el acabado;

- Es fácil implantar el control y la automatización;

- La fabricación de electrodos para herramientas presenta ciertas dificultades;

- Sólo es adecuado para materiales de piezas conductores;

- La eficacia del mecanizado por descarga eléctrica es relativamente baja.

(3) Alcance del mecanizado por descarga eléctrica

El ámbito del mecanizado por descarga eléctrica incluye:

- Diversas cavidades y orificios de formas complejas;

- A menudo se utiliza como proceso de acabado para piezas de moldes después del temple;

- Puede utilizarse como método de refuerzo superficial para piezas de molde;

- Puede realizar rectificado por descarga eléctrica;

- Puede grabar texto y motivos.

2. Equipos de mecanizado por descarga eléctrica

(1) Composición de la máquina

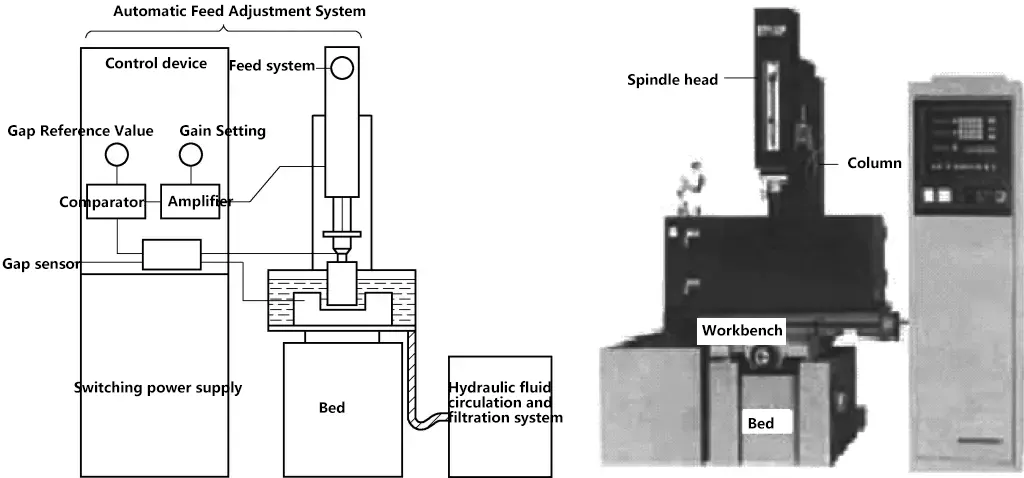

En la figura 3 se muestra el aspecto de un equipo de mecanizado por descarga eléctrica, compuesto por el cuerpo de la máquina, la fuente de alimentación de impulsos, el servosistema, el sistema de circulación y filtración del fluido de trabajo y el sistema operativo de software.

1) Cuerpo de la máquina

El cuerpo de la máquina se compone principalmente de la bancada, la columna, el cabezal del husillo y sus accesorios, la mesa de trabajo y otras partes, que es un sistema mecánico utilizado para lograr la sujeción, la fijación y el movimiento del electrodo de la pieza de trabajo y el electrodo de la herramienta. La bancada, la columna y la mesa de trabajo de coordenadas forman el armazón de la máquina de electroerosión, proporcionando soporte, posicionamiento y facilidad de operación.

Dado que las fuerzas macroscópicas en el mecanizado por descarga eléctrica son extremadamente pequeñas, no existen requisitos estrictos para la resistencia del sistema mecánico. Sin embargo, para evitar deformaciones y garantizar la precisión, se requiere la rigidez necesaria.

El electrodo fijado bajo el cabezal del husillo es el actuador del sistema de ajuste automático. Su calidad afectará a la sensibilidad del sistema de avance y a la estabilidad del proceso de mecanizado, influyendo así en la precisión de mecanizado de la pieza.

2) Alimentación por impulsos

En el proceso de mecanizado por descarga eléctrica, la función de la fuente de alimentación de impulsos es convertir la corriente alterna sinusoidal de 50 Hz de frecuencia de red en corriente de impulsos unidireccional de mayor frecuencia, proporcionando la energía de descarga necesaria al hueco de mecanizado entre el electrodo de la pieza y el electrodo de la herramienta para erosionar el metal. El rendimiento de la fuente de alimentación de impulsos afecta directamente a la velocidad de mecanizado, la calidad de la superficie, la precisión del mecanizado, el desgaste del electrodo de la herramienta y otros indicadores tecnológicos del mecanizado por descarga eléctrica.

3) Servosistema

Su función principal es controlar el movimiento servo de los ejes X, Y y Z.

4) Sistema de circulación y filtración del fluido de trabajo

El sistema de circulación y filtración del fluido de trabajo consta de fluido de trabajo, depósito de fluido de trabajo, bomba de fluido de trabajo, elemento filtrante y conductos. El fluido de trabajo sirve para aislar, eliminar virutas, refrigerar y mejorar la calidad del mecanizado.

Después de cada descarga de pulsos, el estado de aislamiento entre el electrodo de la pieza de trabajo y el electrodo de la herramienta debe restaurarse rápidamente, de lo contrario, la descarga de pulsos se convertirá en descarga de arco continuo, afectando a la calidad del mecanizado.

Durante el proceso de mecanizado, el fluido de trabajo puede eliminar rápidamente las virutas de metal producidas, permitiendo que el mecanizado se desarrolle sin problemas. El fluido de trabajo también enfría los electrodos calientes y la pieza, evitando su deformación.

5) Sistema operativo

El sistema operativo del software puede introducir diversos parámetros del electrodo de la herramienta y del electrodo de la pieza y generar programas, observar dinámicamente los cambios en la profundidad de mecanizado durante el proceso y realizar el mecanizado de operaciones manuales, entre otras funciones.

(2) Electrodo de herramienta

Las propiedades que deben poseer los materiales de los electrodos para herramientas:

- Buen rendimiento del proceso de mecanizado por descarga eléctrica, es decir, alto punto de fusión, alto punto de ebullición, buena conductividad eléctrica, buena conductividad térmica, alta resistencia mecánica, etc.

- Buena procesabilidad de fabricación, fácil de mecanizar con la precisión y calidad de superficie requeridas.

- Fuentes abundantes y precios asequibles.

3. Proceso de mecanizado por descarga eléctrica y leyes básicas del mecanizado

(1) Efecto de polaridad

En el conformado por descarga eléctrica, mientras el material de la pieza se erosiona gradualmente, el material del electrodo de la herramienta también se erosiona. Sin embargo, incluso cuando se utiliza el mismo material para los polos positivo y negativo, sus cantidades de erosión son diferentes. Este fenómeno se denomina efecto de polaridad. Si la pieza se conecta al polo positivo de la fuente de alimentación, se denomina mecanizado de polaridad positiva; si la pieza se conecta al polo negativo de la fuente de alimentación, se denomina mecanizado de polaridad negativa.

(2) Influencia de los parámetros eléctricos

1) Ancho de pulso

Cuando los demás parámetros permanecen constantes, el aumento de la anchura de impulso reduce el desgaste del electrodo de la herramienta, mejora la eficacia de la producción y estabiliza el mecanizado.

2) Intervalo de pulsaciones

La disminución del intervalo de impulsos aumenta la frecuencia de descarga, mejorando así la eficacia de la producción.

3) Energía de impulsos

En condiciones normales, la velocidad de erosión es proporcional a la energía del impulso.

(3) Principales factores que afectan a la precisión del mecanizado por descarga eléctrica

1) Conicidad de mecanizado

La conicidad del mecanizado está relacionada principalmente con el número de descargas secundarias y la energía de un solo impulso. Cuantas más descargas y mayor sea la energía, mayor será la conicidad del mecanizado. El número de descargas secundarias está relacionado principalmente con las condiciones de arranque de viruta, la dirección de arranque de viruta y la tolerancia de mecanizado.

2) Precisión y desgaste del electrodo de la herramienta

Dado que el mecanizado por descarga eléctrica es un proceso de réplica, los defectos de mecanizado del electrodo de la herramienta se copiarán directamente en la pieza. Por lo tanto, la precisión de fabricación del electrodo de la herramienta afectará directamente a la precisión de mecanizado de la pieza.

3) Sujeción y posicionamiento del electrodo y la pieza de trabajo

La precisión de sujeción, posicionamiento y alineación afectará directamente a la precisión de mecanizado de la pieza.

4) Deformación térmica de la máquina

El calor de mecanizado generado por el mecanizado por descarga eléctrica es muy elevado, lo que provoca la desviación del eje del husillo de la máquina, afectando así a la precisión de mecanizado de la pieza.

4. Ejemplo de aplicación del mecanizado por descarga eléctrica

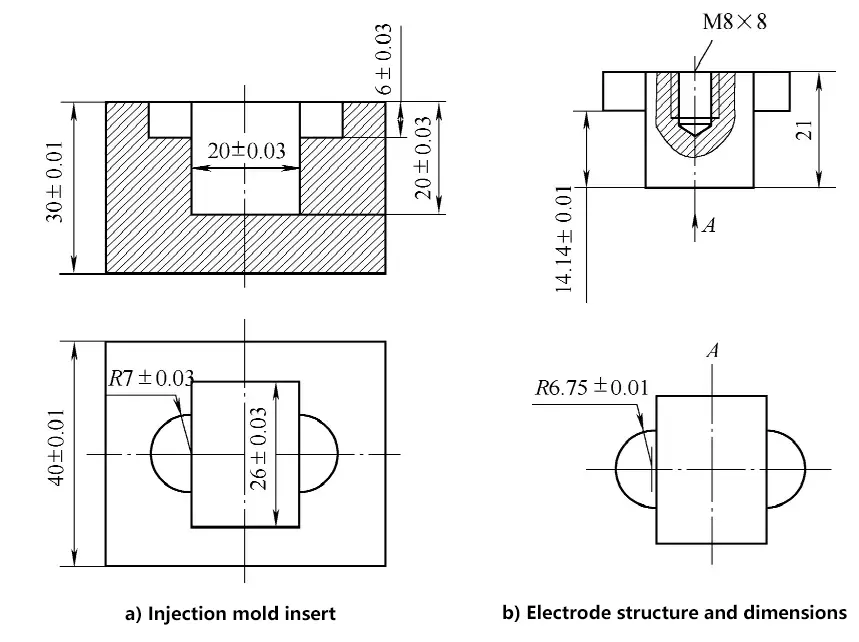

La figura 4a muestra un bloque de inserción de molde de inyección, fabricado con material 40Cr, con una dureza de 38-40HRC, y un valor de rugosidad superficial mecanizada de Ra0,8μm. Se requiere que los bordes laterales de la cavidad sean afilados, con un radio de esquina R<0,25mm.

(1) Selección del método

Elija el método de movimiento planetario de electrodo único para el conformado por descarga eléctrica. Para garantizar bordes laterales afilados (R<0,3 mm), la cantidad de movimiento planetario debe ser pequeña, tomando δ≤0,25 mm.

(2) Electrodo de herramienta

1) El material del electrodo se elige como cobre puro forjado para garantizar la calidad de mecanizado del electrodo y la rugosidad de la superficie.

2) La estructura y dimensiones del electrodo se muestran en la Figura 4b.

① La cantidad de escalado de un solo lado de la dimensión horizontal del electrodo se toma como b=0,25mm, y de acuerdo con la fórmula de cálculo pertinente, la cantidad de movimiento planetario δ=0,25mm.

② Dado que la cantidad de escalado de la dimensión del electrodo es relativamente pequeña, los parámetros estándar para el mecanizado de desbaste de conformación básica no deben ser demasiado grandes.

Según la base de datos del proceso (o la experiencia), se sabe que los parámetros reales de desbaste utilizados producirán un desgaste del electrodo de 1%. Por lo tanto, la diferencia de longitud del electrodo correspondiente a los 20 mm de profundidad de la cavidad principal y a los 6 mm de profundidad de la cavidad del saliente R7mm no es de 14 mm, sino de (20-6)mm×(1+1%)=14,14 mm.

Aunque también hay desgaste durante el acabado, como la cantidad de acabado para ambas partes es la misma, no afectará a la diferencia de sus profundidades. La figura 4b muestra la estructura del electrodo, sin un requisito estricto en cuanto a su longitud total.

3) Fabricación de electrodos.

El electrodo puede fabricarse por métodos de mecanizado mecánico, pero debido a los dos salientes semicirculares, generalmente se completa mediante electroerosión por corte de hilo. Los principales procesos son los siguientes:

- Preparación del material;

- Superficies superior e inferior planas;

- Dibuja líneas;

- Agujeros roscados M8×8 a máquina;

- Corte del cable según las dimensiones horizontales;

- Gire 90° hacia adelante y hacia atrás en la dirección indicada en la figura 4b, mecanice dos semicírculos y la longitud del cuerpo principal;

- Acabado manual.

4) Procesamiento de la pieza en bruto de inserción.

A saber:

① Preparar el material según los requisitos de tamaño.

② Plano seis caras.

③ Tratamiento térmico (temple y revenido) para alcanzar 38~40HRC.

④ Rectificar seis caras de la plaquita.

5) Sujeción y colocación del electrodo y del inserto.

① Fije el electrodo con tornillos M8 y sujételo a la fijación del cabezal del husillo. Utilice un micrómetro (o un reloj comparador) para alinear el electrodo perpendicularmente a la superficie de la pieza de trabajo, utilizando las superficies superior y lateral del electrodo como referencia, y alinee sus ejes X e Y con las direcciones de movimiento X e Y de la mesa de trabajo.

② La plaquita se sujeta generalmente con un tornillo de banco de máquina, y sus ejes X e Y se alinean para que coincidan con las direcciones de movimiento X e Y de la mesa de trabajo.

③ Posicionamiento, que garantiza que la línea central del electrodo y la plaquita estén perfectamente alineadas. Cuando se utiliza una máquina de electroerosión CNC, la función de centrado automático de la máquina puede utilizarse para un posicionamiento preciso.

6) Proceso de conformado por electroerosión.

III. Tecnología de mecanizado por descarga eléctrica con corte por hilo CNC

El mecanizado por descarga eléctrica con corte de hilo (WEDM) es una nueva tecnología desarrollada a partir del mecanizado por descarga eléctrica, denominada así porque utiliza un electrodo de hilo (hilo de molibdeno o hilo de cobre) para cortar la pieza mediante descarga de chispas.

1. Principios básicos, características y gama de procesamiento del mecanizado por descarga eléctrica con corte de hilo CNC.

(1) Principios básicos del mecanizado por descarga eléctrica con corte por hilo CNC

En la figura 5 se muestra el principio básico del mecanizado por descarga eléctrica con corte por hilo CNC.

Utiliza el efecto de electroerosión producido por la descarga de chispas pulsadas entre un alambre metálico móvil (alambre de molibdeno, alambre de cobre) y la pieza, que forman dos electrodos, para procesar la pieza y conseguir la forma deseada.

Durante el proceso de mecanizado, la pieza que se está procesando sirve como electrodo de la pieza, y el alambre de molibdeno o el alambre de cobre sirve como electrodo de la herramienta. La fuente de alimentación de impulsos emite una serie de tensiones de impulsos que se aplican a la pieza de trabajo y al alambre de molibdeno. Hay una cantidad suficiente de fluido de trabajo con ciertas propiedades aislantes entre el alambre de molibdeno y la pieza de trabajo.

Cuando la distancia entre el hilo de molibdeno y la pieza es lo suficientemente pequeña (unos 0,01 mm), bajo la acción de la tensión de impulso, el fluido de trabajo se ioniza y se descompone, formando un canal de descarga instantáneo entre el hilo de molibdeno y la pieza. Esto produce altas temperaturas instantáneas, haciendo que el metal se funda localmente o incluso se sublime y se erosione. Si la mesa de trabajo alimenta continuamente la pieza, puede cortar la forma deseada.

(2) Características principales del mecanizado por descarga eléctrica con corte por hilo CNC

1) Dado que la herramienta de electrodo es un alambre fino con un diámetro pequeño, la anchura del pulso, la corriente media y otros parámetros no pueden ser demasiado grandes, lo que limita la gama de parámetros de procesamiento que pueden seleccionarse.

2) Utiliza agua o fluido de trabajo a base de agua, que no se enciende ni se incendia, lo que facilita el funcionamiento seguro sin tripulación.

3) El hilo del electrodo suele ser bastante fino, lo que permite mecanizar espacios estrechos y piezas de formas complejas. Debido a la estrecha ranura de corte, la cantidad real de extracción de metal es muy pequeña, lo que resulta en una alta utilización de material, que es especialmente rentable cuando se procesan metales preciosos. metales.

4) No es necesario fabricar electrodos de herramienta conformados, lo que reduce en gran medida los costes de diseño y fabricación de los electrodos de herramienta conformados y acorta el ciclo de producción.

5) Alto grado de automatización, fácil manejo, ciclo de procesamiento corto y bajo coste.

(3) Ámbito de aplicación del mecanizado por descarga eléctrica con corte por hilo CNC

1) Procesamiento de moldes.

Adecuado para procesar diversas formas de matrices de punzonado. Mediante el ajuste de diferentes cantidades de compensación de huecos, solo se necesita una programación para cortar el punzón, la placa de fijación del punzón, la matriz y la placa separadora.

2) Creación de prototipos de nuevos productos.

En el proceso de creación de prototipos de nuevos productos, el mecanizado por descarga eléctrica con corte por hilo CNC puede recortar directamente las piezas sin necesidad de fabricar moldes adicionales, lo que reduce enormemente los costes de fabricación y el tiempo de ciclo.

3) Procesamiento de materiales especiales.

Para algunos materiales metálicos de gran dureza y alto punto de fusión que son casi imposibles de procesar con los métodos de corte tradicionales, el mecanizado por descarga eléctrica con corte por hilo CNC es económico y produce resultados de buena calidad.

2. Equipo de mecanizado por descarga eléctrica con corte por hilo CNC

(1) Modelo y parámetros técnicos de la máquina de mecanizado por corte de hilo

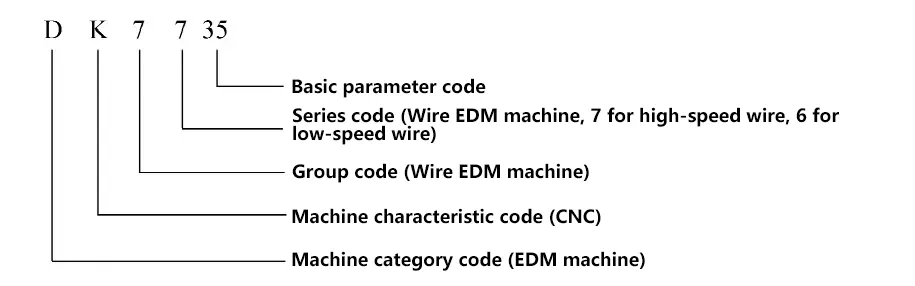

La compilación de los números de modelo de las máquinas herramienta chinas se realiza de acuerdo con las disposiciones de GB/T 15375-2008 "Método para compilar los números de modelo de las máquinas herramienta de corte de metal", y los números de modelo de las máquinas herramienta se componen de letras pinyin chinas y números arábigos.

Por ejemplo, el significado del modelo de máquina herramienta DK7735 es el siguiente:

Los principales parámetros técnicos de las máquinas de mecanizado por electroerosión de hilo son: recorrido de la mesa de trabajo (recorrido longitudinal × recorrido transversal), espesor máximo de corte, rugosidad de la superficie mecanizada, velocidad de cortey funciones de control del sistema CNC, etc. Los principales modelos y parámetros técnicos de las máquinas de mecanizado por electroerosión de corte por hilo de la serie DK77 se muestran en la Tabla 2.

Tabla 2 Principales modelos y parámetros técnicos de las máquinas de la serie DK77 (a modo de referencia)

| Modelo de máquina | DK7725 | DK7732 | DK7735 | DK7740 | DK7745 | DK7750 |

| Mesa de trabajo | 330mm×520mm | 360mm×600mm | 410mm×650mm | 460mm×680mm | 520mm×750mm | 570mm×910mm |

| 250mm×320mm | 320mm×400mm | 350mm×250mm | 400mm×500mm | 450mm×550mm | 500mm×630mm | |

| Espesor máximo de corte/mm | 400 | 500 | 500 | 500 | 500 | 600 |

| Capacidad de carga/kg | 250 | 350 | 400 | 450 | 600 | 800 |

| Peso de la máquina principal/kg | 1000 | 1100 | 1200 | 1400 | 1700 | 2200 |

| Dimensiones principales de la máquina | 1400mm× 920mm× 1350 mm | 1500mm× 1200mm× 1400 mm | 1600mm× 1300mm× 1400 mm | 1700mm× 1400mm× 1400 mm | 1750mm× 1500mm× 1400 mm | 2100mm× 1700mm× 1740 mm |

| Rugosidad superficial/μm | 2.5 | |||||

| Conicidad de mecanizado | 3°~60° | |||||

(2) Estructura básica de la máquina

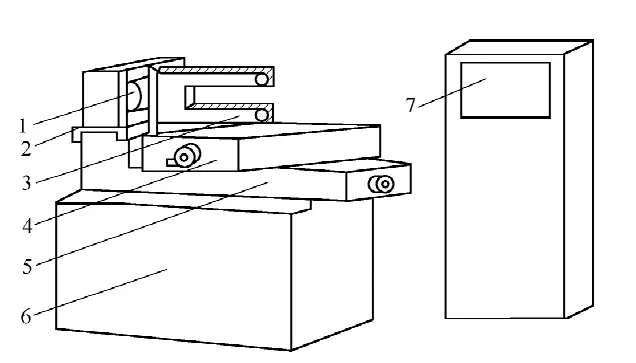

El diagrama estructural de la máquina de mecanizado por descarga eléctrica con corte de hilo se muestra en la Figura 6, compuesto por el cuerpo de la máquina, la fuente de alimentación de impulsos, el dispositivo CNC, el sistema de circulación del fluido de trabajo, etc.

Carrete de 1 hilo

Corredera de 2 cables

Marco de 3 hilos

4-Mesa de trabajo superior

5-Mesa de trabajo inferior

Cama de 6 máquinas

Fuente de alimentación de 7 impulsos y dispositivo CNC

1) Cuerpo de la máquina

El cuerpo de la máquina está formado por la bancada, el mecanismo de desplazamiento del alambre, la mesa de trabajo y el bastidor del alambre, etc.

① Cama de la máquina.

Se utiliza para soportar y conectar componentes como la mesa de trabajo y el mecanismo de conducción del hilo, con los componentes eléctricos de la máquina y el sistema de circulación del fluido de trabajo instalados en el interior.

② Mecanismo de funcionamiento por cable.

El acoplamiento del motor acciona el carrete de alambre para que gire alternativamente en sentido de avance y retroceso. El alambre de molibdeno se dispone ordenadamente en el carrete de alambre y se mueve hacia delante y hacia atrás a gran velocidad (velocidad del alambre de unos 9 m/s) a través de las ruedas guía del bastidor de alambre.

③ Mesa de trabajo.

Se utiliza para instalar y accionar la pieza de trabajo para que se mueva en las direcciones X e Y en el plano horizontal. La mesa de trabajo está dividida en capas superior e inferior, conectadas a husillos de avance X e Y respectivamente, y accionadas por dos motores paso a paso.

Cada vez que el motor paso a paso recibe una señal de impulso del ordenador, su eje de salida gira un ángulo de paso y, a continuación, acciona el husillo para que gire a través de un par de engranajes de cambio de velocidad, desplazando así la mesa de trabajo 0,001 mm en la dirección correspondiente.

④ Armazón de alambre.

La función principal del bastidor de alambre es soportar el alambre de electrodo mientras se mueve a una velocidad lineal establecida, y mantener un cierto ángulo geométrico entre la parte de trabajo del alambre de electrodo y el plano de la mesa de trabajo.

2) Alimentación por impulsos

La fuente de alimentación por impulsos, también conocida como fuente de alimentación de alta frecuencia, funciona principalmente para convertir la corriente alterna ordinaria de 50 Hz en tensión de impulsos unidireccional de alta frecuencia. Durante el mecanizado, el hilo del electrodo se conecta al polo negativo de la fuente de alimentación por impulsos, y la pieza de trabajo se conecta al polo positivo.

3) Dispositivo CNC

Las principales funciones del dispositivo CNC son el control de trayectoria y el control de mecanizado. El control de mecanizado incluye control de avance, retracción por cortocircuito, compensación de huecos, escala gráfica, rotación y traslación, control adaptativo, centrado automático, visualización de información, función de autodiagnóstico, etc. Su precisión de control es de ±0,001 mm, y la precisión de mecanizado es de ±0,01 mm.

4) Sistema de circulación del fluido de trabajo

Consta de fluido de trabajo, depósito de fluido de trabajo, bomba de fluido de trabajo y tuberías de circulación. El fluido de trabajo sirve para el aislamiento, la eliminación de virutas y la refrigeración. Después de cada descarga de pulso, el estado de aislamiento entre la pieza de trabajo y el alambre del electrodo (alambre de molibdeno) debe restaurarse rápidamente, de lo contrario la descarga de pulso se transformará en descarga de arco continuo estable, afectando a la calidad del mecanizado.

Durante el proceso de mecanizado, el fluido de trabajo puede eliminar rápidamente de entre los electrodos las micropartículas metálicas generadas durante el mecanizado, garantizando un mecanizado suave. El fluido de trabajo también puede enfriar el alambre del electrodo calentado y la pieza de trabajo, evitando la deformación de la pieza de trabajo.

3. Leyes del proceso de mecanizado por descarga eléctrica con corte por hilo CNC

Los principales indicadores de proceso del mecanizado por descarga eléctrica con corte de hilo CNC incluyen la velocidad de corte, la precisión de mecanizado, la rugosidad superficial, etc.

(1) Velocidad de corte

La velocidad de corte se refiere al área total de la superficie de la pieza de trabajo cortada por la línea central del alambre de electrodo por unidad de tiempo mientras se garantiza una cierta rugosidad superficial durante el proceso de corte, medida en mm.2/min.

La velocidad de corte máxima se refiere a la velocidad de corte máxima alcanzable sin tener en cuenta la dirección de corte, la rugosidad de la superficie y otras condiciones. Normalmente, la velocidad de corte para el mecanizado rápido de corte por hilo es de 40~80mm2/min, que está relacionada con la magnitud de la corriente de mecanizado.

Para comparar los efectos de corte con diferentes fuentes de alimentación de impulsos y diferentes corrientes de mecanizado, la velocidad de corte por amperio de corriente se denomina eficiencia de corte, que generalmente es de 20 mm.2/(min-A).

(2) Precisión de mecanizado

La precisión de mecanizado se refiere al término colectivo para la precisión dimensional, la precisión de forma y la precisión posicional de la pieza mecanizada.

La precisión del mecanizado es un indicador global que incluye la precisión del control de la trayectoria de corte, la precisión de la transmisión mecánica, la precisión de sujeción y posicionamiento de la pieza, así como los efectos de las fluctuaciones de los parámetros de la fuente de alimentación de impulsos, los errores de diámetro del hilo del electrodo, el desgaste y las vibraciones, los cambios en el nivel de contaminación del fluido de trabajo y el nivel de destreza del operario sobre la precisión del mecanizado.

(3) Rugosidad de la superficie

En China, la rugosidad superficial se expresa comúnmente como la desviación media aritmética del perfil Ra(μm), mientras que en Japón, Rmax se utiliza a menudo.

La rugosidad superficial del corte por hilo de alta velocidad puede alcanzar Ra5,0~2,5μm, con la mejor alcanzando alrededor de Ra1,0μm; la rugosidad superficial del corte por hilo de baja velocidad generalmente puede alcanzar Ra1,25μm, con la mejor alcanzando Ra0,2μm.

4. Programación de mecanizado por descarga eléctrica con corte por hilo CNC

El sistema de control de las máquinas de mecanizado por electroerosión de corte por hilo CNC controla la máquina para que realice el mecanizado basándose en "comandos" humanos, por lo que primero es necesario "escribir" los comandos de las formas que se van a mecanizar en un "lenguaje" que el sistema de control de corte por hilo pueda entender.

Los métodos de programación se dividen en programación manual y programación asistida por ordenador. La programación manual es una habilidad básica para los operadores de corte por hilo, que permite comprender con mayor claridad los distintos cálculos necesarios para la programación y los principios y procesos de la misma.

Sin embargo, debido a la naturaleza tediosa y lenta de los cálculos de programación manual, con el rápido desarrollo de los ordenadores en los últimos años, la programación de corte de alambre adopta en su mayoría la programación asistida por ordenador, reduciendo en gran medida la intensidad de trabajo de programación y reduciendo significativamente el tiempo necesario para la programación.

(1) Programación manual

Los formatos de los programas de corte de alambre incluyen 3B, 4B, ISO, etc., siendo el formato 3B el más utilizado. Para ajustarse a las normas internacionales, algunos fabricantes utilizan también códigos ISO. El formato de programa 3B se muestra en la Tabla 3.

Tabla 3 3B Formato del programa

| B | X | B | Y | B | J | G | Z |

| Separador | Coordenada del eje X | Separador | Coordenada del eje Y | Separador | Longitud del recuento | Dirección del recuento | Instrucción de tratamiento |

1) Determinación del sistema de coordenadas y de los valores de las coordenadas X, Y.

El sistema de coordenadas planas se define como sigue: Frente al puesto de mando de la máquina herramienta, el plano de la mesa de trabajo es el plano de coordenadas, con la dirección izquierda-derecha como eje X (positivo hacia la derecha), y la dirección delante-detrás como eje Y (positivo hacia delante).

El origen del sistema de coordenadas se define como: Al procesar una recta, se toma como origen del sistema de coordenadas el punto inicial de la recta, y X, Y toman los valores absolutos de las coordenadas del punto final de la recta; al procesar un arco, se toma como origen del sistema de coordenadas el centro del arco, y X, Y toman los valores absolutos de las coordenadas del punto inicial del arco.

La unidad de los valores de coordenadas es el micrómetro (μm). El sistema de coordenadas relativo se utiliza en programación, lo que significa que el origen del sistema de coordenadas cambia con diferentes segmentos del programa.

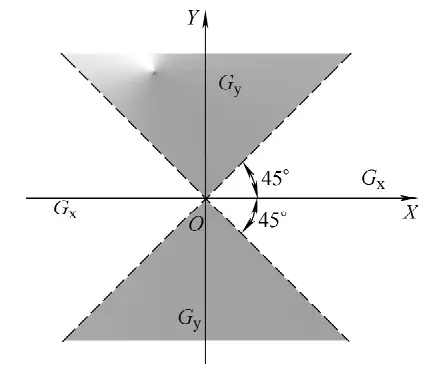

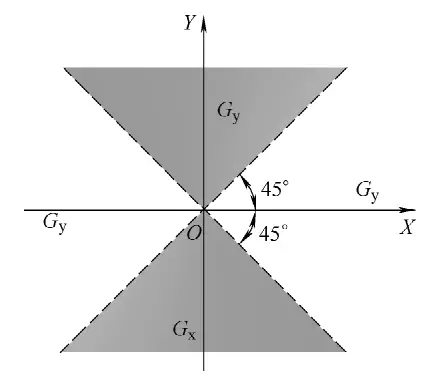

2) Determinación de la dirección de recuento G.

Tanto si se procesa una línea recta como un arco, la dirección de recuento viene determinada por la posición del punto final. Los principios específicos son: Seleccione la longitud total de avance en la dirección X para el recuento, denominada recuento X, denotada como Gxseleccionar la longitud total de avance en la dirección Y para el recuento, denominada recuento Y, denotada como Gy. Es decir:

① Para procesar una línea recta, se puede seleccionar según la figura 7: Cuando | Ye |>| Xe |, elija Gy; cuando | Xe |>| Ye |, elija Gx; cuando | Xe |=| Ye |, o bien Gx o Gy se puede elegir.

② En el caso de los arcos, cuando las coordenadas de los extremos del arco se encuentran en las zonas indicadas en la figura 8: Cuando | Xe |>| Ye |, elija Gy; cuando | Ye |>| Xe |, elija Gx; cuando | Xe |=| Ye |, o bien Gx o Gy se puede elegir.

3) Determinación de la longitud de recuento J. La longitud de recuento se determina en función de la dirección de recuento. Es la suma de los valores absolutos de las proyecciones de la línea recta o el arco procesados sobre el eje de coordenadas en la dirección de recuento, siendo la unidad micrómetros (μm).

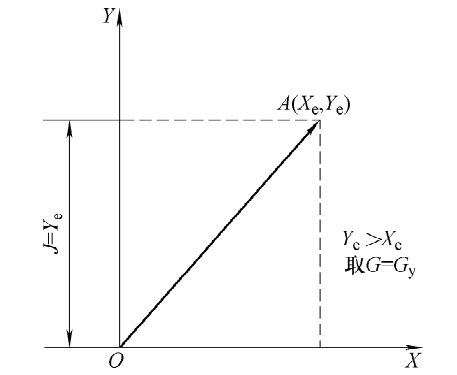

[Ejemplo 1] Procesar la línea diagonal OA como se muestra en la Figura 9, con el punto final A (Xe, Ye), e Ye>Xe...determinar G y J.

Solución: Porque | Ye |>| Xe |, la línea diagonal OA está en una línea con un ángulo mayor de 45° respecto al eje X, la dirección de conteo es Gyla longitud de proyección de la línea diagonal OA sobre el eje Y es Yepor lo que J=Ye.

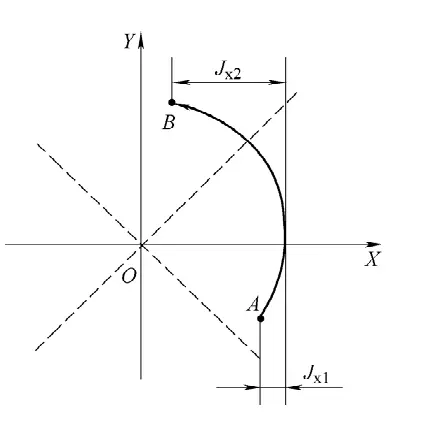

[Ejemplo 2] Procesando el arco AB como se muestra en la Figura 10, con el punto inicial en el cuarto cuadrante y el punto final B (Xe, Ye) en el primer cuadrante, determine G y J.

Solución: Debido a que el punto final de procesamiento está cerca del eje Y, | Ye |>| Xe |, la dirección de recuento es Gx, la longitud de recuento es la suma de las longitudes de proyección de los segmentos de arco en cada cuadrante sobre el eje X, es decir, J=Jx1+Jx2.

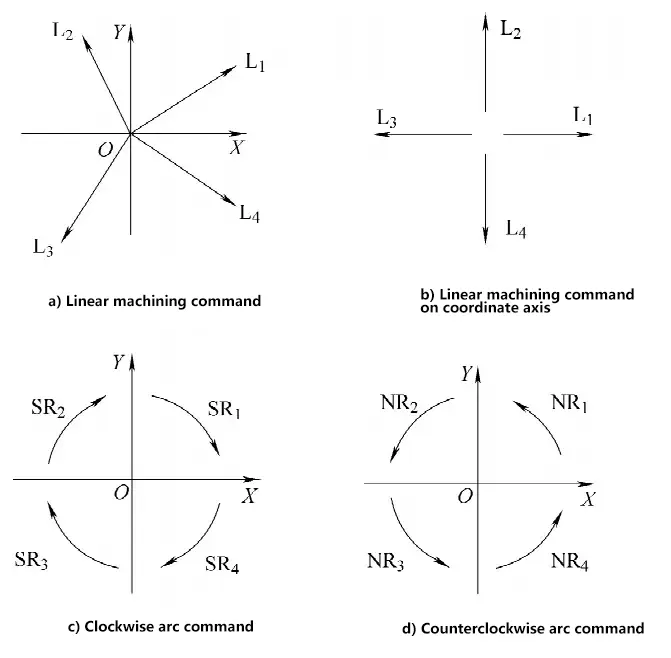

4) Instrucción de tratamiento Z.

La instrucción de procesamiento Z se utiliza para expresar información como la forma de la figura procesada, el cuadrante en el que se encuentra y la dirección de procesamiento. Basándose en estas instrucciones, el sistema de control selecciona correctamente la fórmula de desviación, realiza los cálculos de desviación, controla la dirección de avance de la mesa de trabajo, consiguiendo así el procesamiento automático de la máquina herramienta. Hay 12 tipos de instrucciones de procesamiento, como se muestra en la Figura 11.

Los segmentos de línea situados en los cuatro cuadrantes se denominan líneas diagonales. Las instrucciones de procesamiento de las líneas diagonales se representan mediante L1, L2, L3, L4 respectivamente, como se muestra en la Figura 11a. Para las líneas rectas que coinciden con los ejes de coordenadas, las instrucciones de procesamiento pueden seleccionarse según la dirección de avance, como se muestra en la figura 11b.

Al procesar arcos, si el punto inicial del arco procesado se encuentra en uno de los cuatro cuadrantes del sistema de coordenadas y se interpola en el sentido de las agujas del reloj, como se muestra en la figura 11c, las instrucciones de procesamiento se representan mediante SR1, SR2, SR3, SR4 respectivamente; para la interpolación en sentido contrario a las agujas del reloj, se representan por NR1, NR2, NR3, NR4 respectivamente, como se muestra en la Figura 11d. Si el punto de partida se encuentra exactamente en un eje de coordenadas, la instrucción puede elegirse en cualquiera de los dos cuadrantes adyacentes.

5) Ejemplo de programación del código 3B.

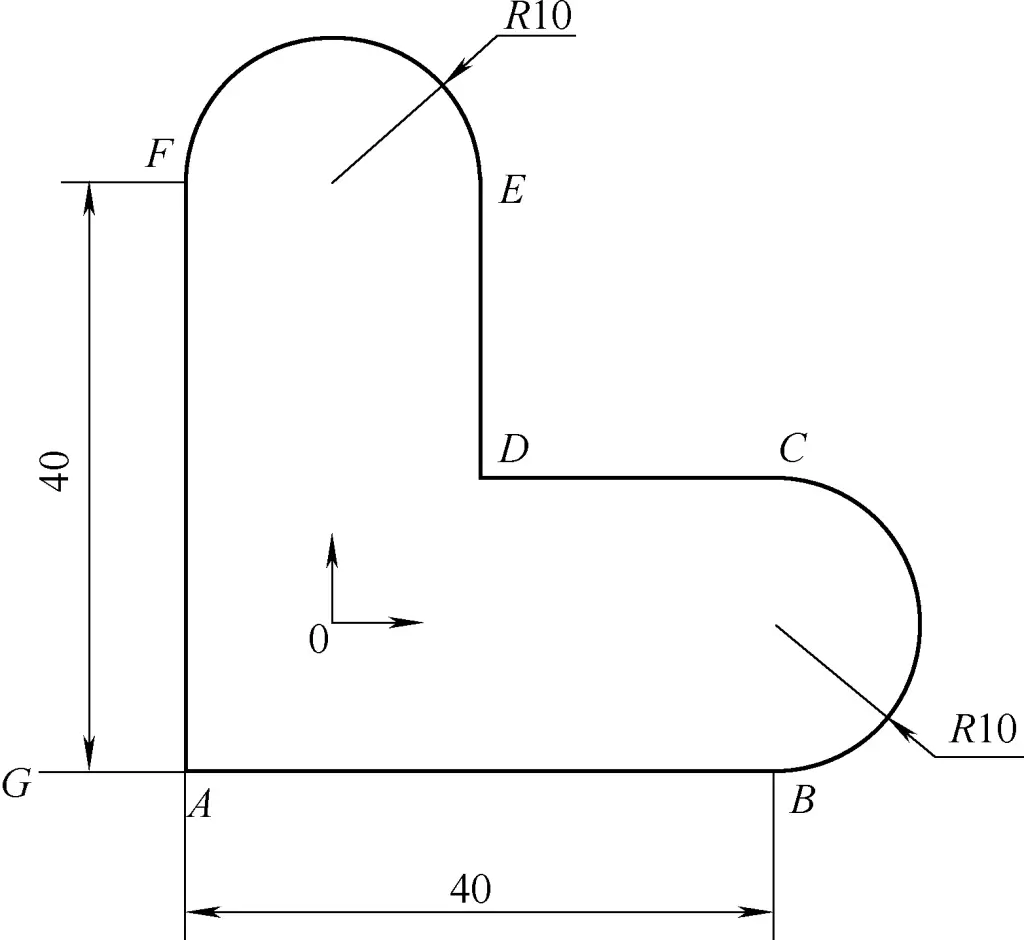

Utilice el corte por hilo para procesar la pieza de trabajo mostrada en la Figura 12. La posición de ajuste de la herramienta debe estar fuera de la pieza de trabajo, con las coordenadas del punto G (-20, -10) como punto de inicio, y las coordenadas del punto A (-10, -10) como punto de inicio del corte. Para facilitar el cálculo, en la programación no se considera el valor de compensación del radio del hilo de molibdeno. Es decir

① Determine el punto de inicio del procesamiento como punto G, y la ruta de procesamiento como G-A-B-C-D-E-F-A-G.

② Calcular valores de coordenadas, de acuerdo con el sistema de coordenadas y las regulaciones de valores de coordenadas, calcular los valores de coordenadas para cada segmento de programa por separado.

③ Rellena la hoja de programa, escribe cada segmento según el formato estándar del programa.

| Programa | Anotación |

| B10000B0B10000GXL1 | Muévete del punto G al punto A, el punto A es el punto de inicio del corte; |

| B40000B0B40000GXL1 | Del punto A al punto B; |

| B0B10000B20000GXNR4 | Del punto B al punto C; |

| B20000B0B20000GXL3 | Del punto C al punto D; |

| B0B20000B20000GYL2 | Del punto D al punto E; |

| B10000B0B20000GYNR4 | Del punto E al punto F; |

| B0B40000B40000GYL4 | Del punto F al punto A; |

| B10000B0B10000GXL3 | Regreso desde el punto A al punto de partida G. |

(2) Programación asistida por ordenador

Debido al rápido desarrollo de la tecnología informática, muchas máquinas herramienta de corte por hilo CNC de nueva producción disponen de sistemas de programación asistida por ordenador.

CAXA corte de alambre es un sistema de software para la programación CNC de máquinas herramienta de corte de alambre, ampliamente utilizado en el campo del procesamiento de corte de alambre en China. Puede proporcionar códigos de programación CNC rápidos, eficientes y de alta calidad para varias máquinas herramienta de corte por hilo, simplificando enormemente el trabajo del personal de programación CNC.

El corte por hilo CAXA puede realizar con rapidez y precisión trabajos difíciles de lograr con los métodos de programación tradicionales, ya que permite a los operarios dibujar de forma interactiva los gráficos de corte necesarios y generar trayectorias de procesamiento de corte por hilo en dos ejes con contornos de formas complejas.

CAXA wire cutting es compatible con máquinas herramienta de corte rápido de alambre y puede emitir programas de procesamiento de corte de alambre en formatos 3B, 4B e ISO. El proceso general de su programación automatizada es: Utilizar la función CAD de CAXA corte por hilo para dibujar gráficos de procesamiento → Generar trayectorias de procesamiento y simulación de procesamiento → Generar programa de procesamiento de corte por hilo → Transferir el programa de procesamiento de corte por hilo a la máquina herramienta de corte por hilo.

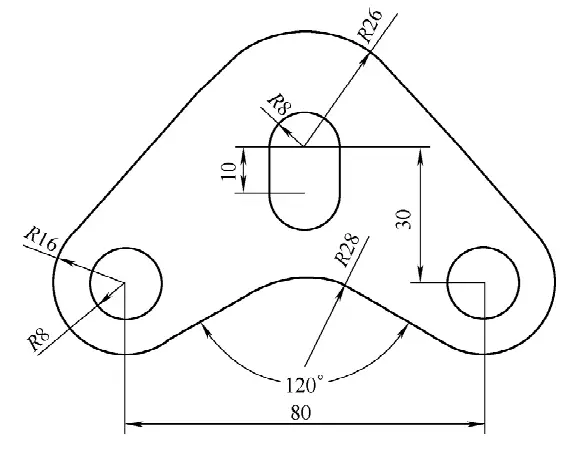

El siguiente ejemplo ilustra el proceso de operación mediante el mecanizado de una matriz convexo-cóncava. Las dimensiones del troquel cóncavo-convexo se muestran en la Figura 13. El hilo de electrodo para la electroerosión por corte de hilo es un hilo de molibdeno de Φ0,1 mm, con una separación de descarga de un solo lado de 0,01 mm.

1) Dibujo del diagrama de la pieza

① Dibujar círculos

- Seleccione la opción de menú "Curvas básicas - Círculo" y utilice el método "Centro-Radio" para crear círculos.

- Introduzca (0,0) para determinar la posición central y, a continuación, introduzca el valor de radio "8" para dibujar un círculo.

- Sin finalizar el comando, mientras el sistema sigue preguntando "Introduzca un punto en el arco o en el radio", introduzca "26" para dibujar un círculo mayor y, a continuación, haga clic con el botón derecho del ratón para finalizar el comando.

- Siga utilizando el comando anterior para crear círculos, introduzca el punto central (-40,-30) e introduzca los valores de radio "8" y "16" respectivamente para dibujar otro conjunto de círculos concéntricos.

② Dibujar líneas rectas

- Seleccione la opción de menú "Curvas básicas - Recta", elija el método "Recta de dos puntos" y el sistema le pedirá que introduzca la posición del "Primer punto (punto tangente, punto pie)".

- Pulse la barra espaciadora para activar el menú de captura de puntos característicos y seleccione en él "Punto tangente".

- Haga clic en una posición adecuada del círculo "R16". En este punto, al mover el ratón, el cursor arrastrará una línea imaginaria y el sistema le pedirá que introduzca el "Segundo punto (punto tangente, punto pie)".

- Pulse de nuevo la barra espaciadora para activar el menú de captura de puntos de característica y seleccione en él "Punto tangente".

- A continuación, determine el punto tangente en una posición adecuada de la circunferencia "R26" para obtener fácilmente la recta tangente común externa de estas dos circunferencias.

- Seleccione "Curvas básicas - Línea recta", haga clic en el icono "Línea de dos puntos" y cambie al método "Línea angular".

- Haz clic en el icono desplegable situado tras el segundo parámetro y selecciona "Ángulo del eje X" en el menú emergente.

- Haga clic en el icono "Ángulo=45" e introduzca el nuevo valor de ángulo "30".

- Utilice el método utilizado anteriormente para seleccionar "Punto tangente", y haga clic en una posición adecuada en la parte inferior derecha del círculo "R16".

- Después de arrastrar la línea a una posición adecuada, haga clic con el botón izquierdo del ratón para completar el dibujo de la línea.

③ Crear figuras simétricas

- Seleccione la opción de menú "Curvas básicas - Línea recta", elija "Línea de dos puntos" y cambie al modo "Ortogonal".

- Entrada (0,0), arrastre el ratón para dibujar una línea recta vertical.

- Seleccione "Edición de curvas - Reflejo" en el menú desplegable, utilizando los métodos predeterminados "Seleccionar línea de eje" y "Copiar". El sistema le pedirá que elija elementos; haga clic en las dos rectas recién generadas y en los círculos concéntricos con radios "8" y "16" de la parte inferior izquierda de la figura, y luego haga clic con el botón derecho para confirmar.

- El sistema le pedirá que elija la línea del eje; seleccione la línea vertical que acaba de dibujar y, tras confirmar, obtendrá la figura simétrica.

④ Crear una forma de ranura

- Seleccione la opción de menú "Edición de curvas - Traducir", elija los métodos "Desplazamiento dado", "Copiar" y "Ortogonal".

- El sistema le pide que elija elementos; haga clic en el círculo "R8" y pulse el botón derecho del ratón para confirmar.

- El sistema pregunta "Desplazamiento o punto de posición en dirección X e Y", introduciendo (0,-10), indicando un desplazamiento del eje X de 0 y un desplazamiento del eje Y de -10.

- Utiliza el método anterior de creación de rectas tangentes comunes para generar las dos rectas verticales de la figura.

⑤ Edición final

- Seleccione el icono de la goma de borrar y el sistema le pedirá "Elegir elementos geométricos".

- Haz clic en la línea vertical y elimínala.

- Seleccione la opción de menú "Edición de curvas - Transición", elija los métodos "Redondeo" y "Recorte" e introduzca el valor de "Radio" "20".

- Cuando se le pida, haga clic en las dos líneas que forman un ángulo de 30° con el eje X para obtener la transición de arco requerida.

- Seleccione la opción de menú "Edición de curvas - Recorte", elija el método "Recorte rápido" y el sistema le preguntará "Elija la curva que desea recortar". Tenga en cuenta que debe seleccionar el segmento a recortar.

- Haga clic con el botón izquierdo del ratón en los segmentos de línea inexistentes para eliminarlos y completar la figura.

2) Generación de trayectorias y simulación de mecanizado

① Generación de trayectorias

La generación de trayectorias es un proceso en el que el ordenador calcula automáticamente la trayectoria de mecanizado basándose en el contorno construido, combinado con la tecnología de electroerosión por hilo, dados unos métodos y condiciones de mecanizado específicos. A continuación se presenta el método de generación de trayectorias para la electroerosión por corte de hilo utilizando este ejemplo:

- Seleccione la opción "Generación de trayectoria", en el cuadro de diálogo emergente, confirme varios parámetros de mecanizado según los valores predeterminados.

- En este ejemplo, la trayectoria de mecanizado está desplazada respecto al contorno de la figura. Cuando se mecaniza el orificio cóncavo de la matriz, la trayectoria de mecanizado del hilo del electrodo se desplaza hacia el interior de la trayectoria original de la figura para "compensar el hueco". Cuando se mecaniza el troquel convexo, la trayectoria de mecanizado del hilo del electrodo se desplaza hacia el exterior de la trayectoria original de la figura para la "compensación de huecos". La distancia de compensación es ΔR=d/2+Z=0,06mm. Introduzca este valor en "Primera cantidad de mecanizado" y haga clic en el botón "Confirmar".

- El sistema solicita "Elegir contorno". Este ejemplo es un troquel cóncavo-convexo, que requiere el corte de las superficies externas e internas. Aquí cortamos primero el agujero cóncavo del troquel. Hay tres agujeros cóncavos en este ejemplo; tomando el agujero circular de la izquierda como ejemplo, elija ese contorno. En este momento, la línea de contorno R8mm se convierte en una línea discontinua roja, y un par de flechas verdes bidireccionales aparecen a lo largo de la línea de contorno en la posición del clic del ratón. El sistema solicita "Seleccionar dirección de picking en cadena" (el picking en cadena es el predeterminado del sistema).

- Después de seleccionar la dirección de las agujas del reloj, aparecerá otro par de flechas verdes en la dirección perpendicular a la línea de contorno, y el sistema indicará "Seleccionar el lado de corte".

- Como el contorno elegido es un agujero de matriz cóncavo, elija la flecha que apunta hacia el interior del contorno. El sistema le preguntará "Introduzca la posición del punto de enhebrado del hilo".

- Pulse la barra espaciadora para activar el menú de captura de punto de característica, seleccione "Centro del círculo" en él, luego seleccione en el círculo R8mm para determinar el centro del círculo como la posición del punto de enhebrado del alambre. El sistema solicita "Introducir punto de salida (pulsar Intro para que coincida con el punto de enhebrado del hilo)".

- Haga clic con el botón derecho del ratón o pulse Intro y el sistema calculará la trayectoria de mecanizado para el contorno del agujero de matriz cóncavo.

- En este punto, el sistema solicita continuar con "Elegir contorno". Complete las trayectorias de mecanizado para las otras dos matrices cóncavas utilizando el método anterior.

- El sistema solicita continuar con "Elegir contorno". En este momento, el segmento de inicio del mecanizado se convierte en una línea discontinua roja.

- A continuación, el sistema solicita secuencialmente "Seleccionar dirección de recogida de la cadena", "Seleccionar lado de corte", "Introducir posición del punto de enhebrado del hilo" e "Introducir punto de salida".

- Haga clic con el botón derecho del ratón o pulse [ESC] para finalizar la generación de la trayectoria, seleccione la función "Salto de trayectoria" del comando editar trayectoria para conectar los segmentos de trayectoria anteriores.

② Simulación de mecanizado

Elija "Simulación de mecanizado", seleccione "Continuo" y un valor de longitud de paso adecuado, y el sistema simulará completamente todo el proceso, desde la puesta en marcha hasta la finalización del mecanizado.

3) Generación del programa de electroerosión por corte de hilo

Seleccione el elemento "Generar código 3B" y, a continuación, elija la trayectoria de mecanizado generada para generar el código de mecanizado de dicha trayectoria.

4) Transmisión de códigos

- Seleccione la opción "Transmisión de respuesta", y el sistema abrirá un cuadro de diálogo en el que se le pedirá que especifique el archivo que desea transmitir (en el caso de código generado recientemente, aparecerá en la esquina inferior izquierda de la pantalla un menú inmediato para seleccionar el código actual o el archivo de código).

- Tras seleccionar el archivo de destino, pulse el botón "Confirmar". El sistema le preguntará "Pulse cualquier tecla del teclado para iniciar la transmisión (ESC para salir)". Pulse cualquier tecla para iniciar la transmisión del archivo de código de mecanizado.

5. Operaciones básicas de electroerosión por hilo CNC

(1) Indicadores técnicos de la electroerosión por hilo CNC

1) Velocidad de corte

Los principales factores que afectan a la velocidad de corte son los siguientes:

① Velocidad de funcionamiento del cable.

Cuanto mayor sea la velocidad del hilo, mayor será la velocidad de corte.

② Material de la pieza de trabajo.

El orden de velocidad de corte de mayor a menor es: aluminio, cobre, acero, aleación de cobre-tungsteno, aleación dura.

③ Fluido de trabajo.

El fluido de trabajo para la electroerosión de corte por hilo de alta velocidad se compone generalmente de aceite emulsionado y agua. Diferentes marcas de aceite emulsionado son adecuadas para diferentes condiciones de proceso.

④ Tensión del hilo del electrodo.

Si la tensión del hilo del electrodo es adecuadamente mayor, la velocidad de corte aumentará.

⑤ Fuente de alimentación por impulsos.

Puede expresarse aproximadamente mediante la fórmula

Vw=KTk1.1Ip1.4f

Donde Vw es la velocidad de corte (mm2/min); K es una constante que depende de las condiciones del proceso; Tk es la anchura del impulso; Ip es la corriente de pico del impulso; f es la frecuencia de descarga.

2) Rugosidad de la superficie

Para las piezas mecanizadas por electroerosión de corte por hilo de alta velocidad, la rugosidad superficial general es de Ra2,5~5μm, siendo la mejor sólo de aproximadamente Ra1μm.

3) Precisión de mecanizado

La precisión del mecanizado se refiere a la precisión general de la forma, las dimensiones y la posición de la pieza de trabajo. La precisión controlable de la electroerosión por hilo de alta velocidad es de 0,01~0,02μm.

(2) Preparación antes del corte

Encienda el interruptor principal de la máquina herramienta. En este momento, la aguja del voltímetro del panel de control de la máquina debe apuntar a unos 220 V, y la luz indicadora correspondiente debe estar encendida. Lubrique completamente las piezas móviles de la máquina con aceite para máquinas. Encienda el dispositivo CNC y entre en la pantalla principal del sistema.

Comprobar si las posiciones del depósito de aceite emulsionado y de la tubería de retorno de aceite son correctas, enhebrar el alambre de molibdeno y corregir su verticalidad, ajustar el interruptor de desplazamiento para utilizar completamente el alambre de molibdeno; comprobar si la posición del interruptor de banda en el panel de funcionamiento es correcta.

1) Preparación del blanco

Para mejorar la precisión del mecanizado, independientemente del corte de piezas convexas o cóncavas, el mecanizado previo de orificios debe realizarse normalmente en posiciones adecuadas de la pieza en bruto, es decir, orificios de roscado de alambre. La posición del orificio de roscado del hilo se elige mejor en puntos de coordenadas conocidos o fáciles de calcular, para simplificar el cálculo de las trayectorias de control durante la programación.

2) Sujeción de la pieza y enhebrado del alambre

El método de sujeción de la pieza afecta directamente a la precisión del mecanizado. Entre los dispositivos de sujeción más comunes se incluyen las abrazaderas de placa de presión, las abrazaderas magnéticas y las abrazaderas de indexación. Antes de instalar la pieza de trabajo, determine primero la superficie de referencia. Al sujetar la pieza de trabajo, la superficie de referencia debe estar limpia y sin rebabas, con un margen de sujeción suficiente en la pieza de trabajo. La fuerza de apriete sobre la pieza debe ser uniforme, evitando deformaciones o alabeos. Debe tenerse cuidado para evitar que la fijación de la pieza de trabajo colisione con el bastidor de alambre durante el mecanizado.

Después de sujetar la pieza, debe realizarse el enhebrado del hilo. Antes de enhebrar, compruebe si el diámetro del hilo del electrodo coincide con el especificado en la programación. Si el hilo de electrodo está muy desgastado, debe sustituirse por uno nuevo. Después del enhebrado, compruebe si la posición del hilo de electrodo es correcta, prestando especial atención a si el hilo de electrodo está en la ranura de la rueda guía.

3) Determinar el punto de corte inicial y la trayectoria de corte

La mayoría de las piezas mecanizadas mediante electroerosión por hilo son figuras cerradas, por lo que el punto inicial del corte es también el punto final del proceso de corte. Para reducir las marcas residuales en la superficie de corte de la pieza, el punto inicial debe elegirse en una esquina de la superficie de corte, o en una superficie con menores requisitos de precisión, o en una superficie fácil de repasar.

Al cortar piezas de material macizo, la deformación en los bordes y esquinas del material es mayor. Por lo tanto, al determinar la trayectoria de corte, los bordes y las esquinas de la pieza en bruto deben evitarse en la medida de lo posible. Una trayectoria de corte razonable debe disponer el segmento de corte que separa la pieza de su parte de sujeción al final del programa de corte global.

(3) Selección de los parámetros eléctricos de la fuente de alimentación por impulsos

Los principales parámetros eléctricos son la anchura de pulso, el intervalo de pulso, la tensión de pulso y la corriente de pico. Estos parámetros desempeñan un papel decisivo en la rugosidad superficial de la pieza, la precisión y la velocidad de corte.

El aumento de la anchura de pulso, la disminución del intervalo de pulso, el aumento de la amplitud de la tensión de pulso y el aumento de la corriente de pico mejorarán la velocidad de corte, pero la rugosidad superficial y la precisión del mecanizado disminuirán. Por el contrario, la reducción de estos parámetros puede mejorar la rugosidad superficial y aumentar la precisión del mecanizado.

1) Ancho de impulso Ti

La anchura de pulso es uno de los factores determinantes de la descarga de pulso único, que tiene un impacto significativo en la velocidad de mecanizado y la rugosidad superficial. A mayor anchura de pulso, mayor rugosidad superficial y mayor velocidad de mecanizado.

2) Intervalo de impulsos To

Ajustar el intervalo de pulsos es, en realidad, ajustar el ciclo de trabajo, es decir, ajustar la potencia de entrada. Aumentar el intervalo de pulsos es beneficioso para eliminar virutas de la sangría, mejorando la estabilidad del mecanizado. El ajuste del intervalo de pulsos no puede cambiar la energía del pulso único, por lo que tiene poco efecto en la rugosidad superficial, pero tiene un impacto significativo en la velocidad de mecanizado. Cuando se utilizan ondas rectangulares, el ciclo de trabajo d correspondiente a diferentes espesores de mecanizado de la pieza es

d=Ti/To

3) Tensión aplicada

Por un lado, la tensión aplicada afecta a la magnitud de la energía de descarga, por lo que debe utilizarse una tensión elevada (>100 V) cuando se corten espesores mayores. Por otro lado, la magnitud de la tensión de procesamiento también afecta a la separación de descarga. Cuando la fluctuación de tensión es grande, afectará a la estabilidad del procesado, por lo que debe utilizarse un estabilizador de tensión cuando la fluctuación de tensión sea grande.

4) Ajuste de la velocidad de avance

El ajuste de la velocidad de alimentación en sí no tiene la capacidad de aumentar la velocidad de procesamiento; su función es garantizar la estabilidad del procesamiento. Un ajuste adecuado de la velocidad de alimentación puede garantizar un procesamiento estable y obtener una buena calidad de procesamiento.

5) Ajuste de la velocidad del hilo

La velocidad de marcha del hilo de electrodo está relacionada con el enfriamiento del hilo de electrodo y la eliminación de virutas en la ranura. Para piezas de diferentes grosores, deben seleccionarse las velocidades de pasada de hilo adecuadas. Cuanto mayor sea el grosor de la pieza, mayor será la velocidad del hilo.

(4) Prueba de corte y corte

Para piezas con altos requisitos de calidad, es mejor realizar un corte de prueba antes del procesamiento formal. Mediante el corte de prueba, se pueden determinar varios parámetros de proceso para el procesamiento formal y, al mismo tiempo, se puede comprobar la corrección de la compilación del programa.