Recocido y normalizado del acero

El recocido y la normalización son procesos de tratamiento térmico ampliamente aplicados en la fabricación, utilizados principalmente para el tratamiento térmico preparatorio de piezas fundidas, forjadas y componentes soldados.

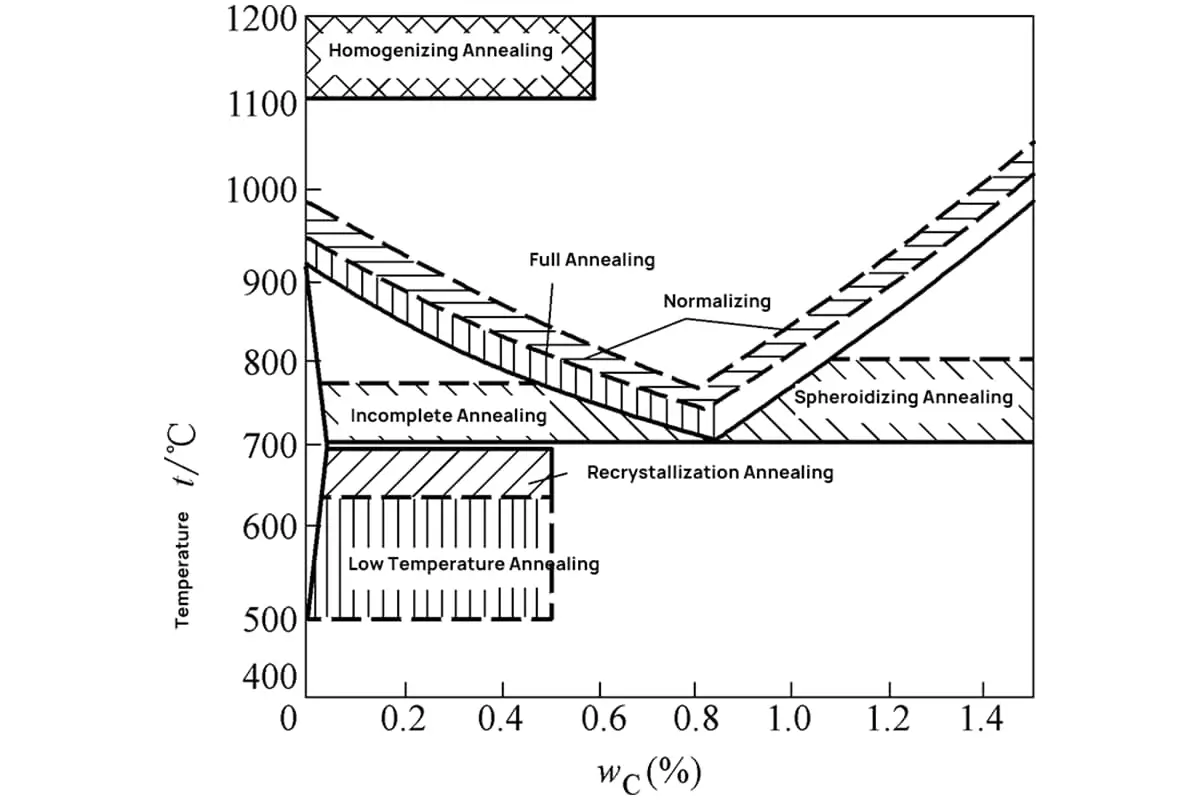

El objetivo es eliminar los defectos del tratamiento térmico, mejorar la microestructura y aumentar la mecanizabilidad. Para piezas con requisitos de rendimiento menos estrictos, estos procesos también pueden servir como tratamiento térmico final. Los rangos de temperatura de calentamiento para varios procesos de recocido y normalizado se ilustran en la Figura 1-37.

Recocido

El recocido consiste en calentar el acero a una temperatura superior o inferior al punto crítico de transformación y, a continuación, mantener la temperatura seguida de un enfriamiento lento en el horno para obtener una microestructura próxima al equilibrio. Hay muchos tipos de procesos de recocido; los más utilizados en la producción son:

1) Recocido completo.

El recocido completo calienta el componente de acero a 30-50°C por encima de la temperatura Ac1, lo mantiene durante un tiempo suficiente para austenizar completamente la estructura y, a continuación, lo enfría lentamente para conseguir una microestructura próxima al equilibrio.

Este proceso se aplica principalmente a los aceros hipoeutectoides con mayor contenido de carbono, con el fin de refinar los granos, homogeneizar la microestructura, aliviar las tensiones internas, reducir la dureza y mejorar la maquinabilidad. La microestructura resultante consiste en ferrita más perlita.

2) Recocido incompleto.

El recocido incompleto calienta el acero a una temperatura comprendida entre Ac1 y Ac3 para los aceros hipoeutectoides o entre Ac1 y Ac para los aceros hipereutectoides, seguido de un enfriamiento lento después del mantenimiento para alcanzar una microestructura próxima al equilibrio. Dado que el acero se calienta hasta la región bifásica, la morfología y la distribución de la ferrita proeutectoide o de la cementita secundaria permanecen esencialmente inalteradas.

El recocido incompleto se utiliza principalmente en aceros hipereutectoides para obtener una estructura de perlita esferoidizada, por lo que también se conoce como recocido de esferoidización para aceros hipereutectoides. El objetivo es transformar la microestructura, convirtiendo la cementita en red en una forma esferoidal, aliviando las tensiones internas, reduciendo la dureza, mejorando la maquinabilidad y preparando la estructura para el temple.

3) Recocido de alivio de tensión.

El recocido de alivio de tensiones calienta el componente de acero a una temperatura inferior a Ac1, mantiene la temperatura y, a continuación, se enfría lentamente. Durante este proceso no se produce ninguna transformación de fase; su finalidad es eliminar las tensiones residuales internas en piezas fundidas, forjadas, soldadas y mecanizadas, mejorando la estabilidad dimensional y evitando deformaciones y grietas.

Debido a la menor temperatura de calentamiento, también se conoce como recocido subcrítico.

4) Recocido de recristalización.

El recocido de recristalización calienta el metal trabajado en frío por encima de la temperatura de recristalización, lo mantiene durante un tiempo adecuado y permite que los granos deformados vuelvan a transformarse en granos uniformes y equiaxiales, al tiempo que elimina el endurecimiento por deformación y las tensiones residuales.

Este proceso puede utilizarse como recocido intermedio entre varias elaboraciones en frío de un metal o como tratamiento térmico final de un metal trabajado en frío. Tras el recocido de recristalización, la microestructura y las propiedades del metal recuperan su estado anterior al trabajo en frío.

Recocido

El normalizado es un proceso de tratamiento térmico que calienta las piezas de acero a 30-50°C por encima del valor Ac3 o Acm temperatura, los mantiene durante un tiempo adecuado y, a continuación, los enfría al aire para obtener una estructura perlítica. La temperatura de normalización del acero hipoeutectoide es ligeramente superior a la del recocido completo, pero se enfría más rápido, lo que da como resultado una estructura perlítica más fina y una mayor resistencia y dureza del acero.

El normalizado ofrece una mayor productividad sin ocupar los equipos durante períodos prolongados y suele utilizarse para mejorar la maquinabilidad de los aceros con bajo contenido en carbono. Para piezas con menos tensiones y menores requisitos de rendimiento, el normalizado puede servir como proceso de tratamiento térmico final. Elimina los carburos en red del acero hipereutectoide, preparando la estructura para el recocido de esferoidización.

En el caso de piezas de gran tamaño, o con formas complejas o cambios significativos en las dimensiones de la sección transversal, el normalizado puede sustituir al temple y revenido para evitar la distorsión y el agrietamiento.

Temple y revenido del acero

(1) Enfriamiento

El temple es un proceso de tratamiento térmico que consiste en calentar el acero hasta un punto crítico de transición de fase, Ac3 o superior a Ac1 en 30-50°C, seguido de un aislamiento y un enfriamiento rápido para obtener estructuras de no-equilibrio como la martensita y la bainita.

El objetivo principal del temple del acero es maximizar la formación de martensita, seguida del revenido a distintas temperaturas para conseguir las propiedades deseadas. La calidad del temple depende de la temperatura de calentamiento del temple, el medio de enfriamiento y el método de temple.

1) Temperatura de calentamiento de enfriamiento.

La selección de la temperatura de calentamiento del temple debe basarse en la obtención de un tamaño de grano austenítico uniforme y fino, que facilite la formación de estructuras de martensita fina tras el temple. La temperatura específica de calentamiento del temple se determina en función del punto crítico de transición de fase del acero.

Para el acero hipoeutectoide, la temperatura de calentamiento del temple suele ser superior a Ac3 en 30-50°C. Si la temperatura está entre Ac1 y Ac3Sin embargo, la ferrita permanecerá en la estructura junto con la martensita después del temple, lo que reducirá la resistencia y la dureza del acero. No obstante, la temperatura de calentamiento no debe superar Ac3 demasiado para evitar el engrosamiento del grano austenítico y la formación de estructuras martensíticas gruesas.

Para los aceros eutectoides e hiper-eutectoides, la temperatura de calentamiento del temple suele ser superior a Ac1 a 30-50°C. Esto se hace principalmente para obtener granos austeníticos finos conservando al mismo tiempo una cantidad adecuada de cementita, lo que da lugar a la formación de martensita criptocristalina y carburos granulares distribuidos uniformemente tras el enfriamiento.

En consecuencia, el acero no sólo posee mayor resistencia, dureza y resistencia al desgaste, sino que también presenta una buena tenacidad. Si la temperatura de calentamiento es demasiado alta, se disuelve un gran número de partículas secundarias de cementita, lo que aumenta la cantidad de austenita retenida tras el temple, lo que puede provocar mayores deformaciones y tendencias a la fisuración.

La temperatura de enfriamiento de los aceros aleados suele ser superior a la de los aceros al carbono, ya que la mayoría de los elementos de aleación dificultan el crecimiento de los granos austeníticos. El aumento de la temperatura de calentamiento del temple permite la disolución completa y la homogeneización de los elementos de aleación, lo que conduce a mejores resultados de temple.

2) Medio de enfriamiento.

El medio de enfriamiento utilizado para llevar el acero desde el estado austenítico hasta por debajo del punto Ms se denomina medio de enfriamiento de temple.

Cuanto mayor sea la capacidad de enfriamiento del medio, mayor será la velocidad de enfriamiento del acero, lo que dará lugar a una capa endurecida más profunda tras el temple. Sin embargo, una velocidad de enfriamiento demasiado elevada puede inducir importantes tensiones de temple en la pieza, haciéndola propensa a la deformación y el agrietamiento. Por lo tanto, la selección de un medio de enfriamiento adecuado es crucial durante el temple.

Los refrigerantes de enfriamiento comunes incluyen agua, salmuera, soluciones de agua alcalina y aceites, con sus capacidades de enfriamiento presentadas en la Tabla 1-4. El agua y el aceite son los medios de enfriamiento más utilizados. El agua y el aceite son los medios de enfriamiento más utilizados. Normalmente, el enfriamiento rápido con agua se emplea para piezas de acero al carbono de tamaño pequeño y forma sencilla, mientras que el enfriamiento rápido con aceite suele reservarse para piezas de acero al carbono y acero aleado más grandes y complejas.

Tabla 1-4: Capacidad de enfriamiento de los medios de enfriamiento comúnmente utilizados

| Medio de enfriamiento | Capacidad de refrigeración dentro de la siguiente gama de temperaturas (°C/s) | |

| 650~550℃ | 300~200℃ | |

| Agua (a 18°C) | 600 | 270 |

| 10% Solución acuosa de NaCl (a 18°C) | 1100 | 300 |

| 10% Solución acuosa de NaOH (a 18°C) | 1200 | 300 |

| 10% Solución acuosa de Na2CO3 (a 18°C) | 800 | 270 |

| Aceite mineral | 150 | 30 |

| Aceite de canola | 200 | 35 |

| Sal fundida a base de nitrato (a 200°C) | 350 | 10 |

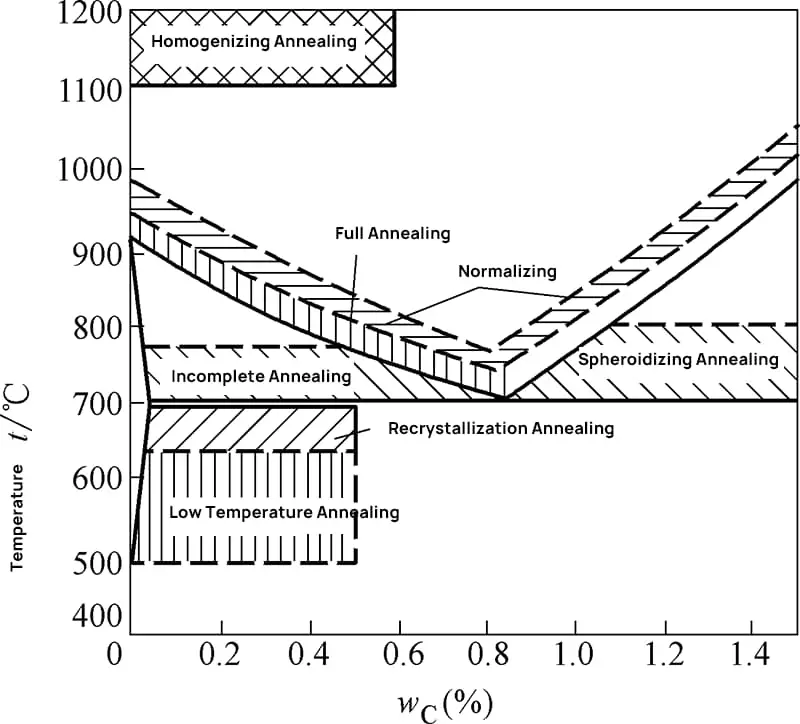

3) Métodos de enfriamiento

Los métodos comunes de enfriamiento incluyen el enfriamiento medio simple, el enfriamiento medio doble, el enfriamiento escalonado y el enfriamiento isotérmico, con sus curvas de enfriamiento ilustradas en la Figura 1-38.

El temple en un solo medio consiste en sumergir una pieza calentada hasta el estado austenítico en un medio de temple y enfriarla continuamente hasta la temperatura ambiente (curva 1 de la figura 1-38). Este método es adecuado para piezas de trabajo de acero al carbono y acero aleado de forma simple, generalmente utilizando agua para los aceros al carbono y aceite para los aceros aleados.

El temple de doble medio consiste en enfriar inicialmente una pieza calentada hasta el estado austenítico en un medio de temple con una fuerte capacidad de enfriamiento hasta que alcance cerca de la temperatura del punto Ms, y luego transferirla inmediatamente a un medio con una capacidad de enfriamiento más débil hasta que se complete la transformación martensítica (Curva 2 de la Figura 1-38).

Este método se utiliza normalmente para piezas de acero al carbono de mayor tamaño, empleando a menudo el enfriamiento rápido con agua seguido del enfriamiento con aceite o el enfriamiento rápido con aceite seguido del enfriamiento con aire. El temple por etapas consiste en sumergir una pieza calentada hasta el estado austenítico en un medio de temperatura ligeramente superior al punto Ms (como un baño de sal) para igualar las temperaturas interna y externa, y después enfriarla con aire hasta la temperatura ambiente para completar la transformación martensítica (curva 3 de la figura 1-38).

Este método de temple es aplicable a piezas de trabajo más pequeñas, como herramientas de corte, herramientas de medición y piezas de precisión que requieren una deformación mínima.

El temple isotérmico es el proceso que consiste en sumergir una pieza calentada hasta el estado austenítico en un baño de sal a una temperatura adecuada superior al punto Ms, mantenerla durante un período prolongado para que se transforme en bainita inferior y, a continuación, enfriarla con aire hasta la temperatura ambiente (curva 4 de la figura 1-38).

Este método se utiliza principalmente para formas complejas y herramientas de tamaño preciso y piezas críticas de máquinas, como moldes, herramientas de corte, engranajes, etc.

4) Endurecimiento del acero.

La templabilidad se refiere a la capacidad del acero austenitizado para formar martensita durante el enfriamiento, caracterizada por la profundidad de la capa endurecida y la distribución de la dureza obtenida en determinadas condiciones. La templabilidad es una propiedad tecnológica crucial del acero y es uno de los criterios esenciales para la selección del material y la formulación de los procesos de tratamiento térmico.

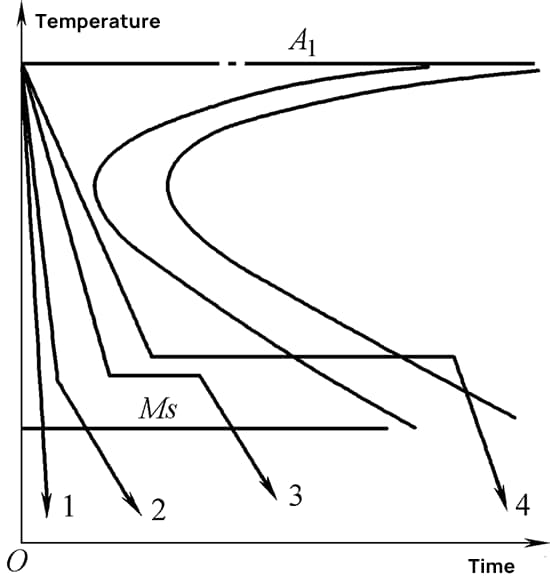

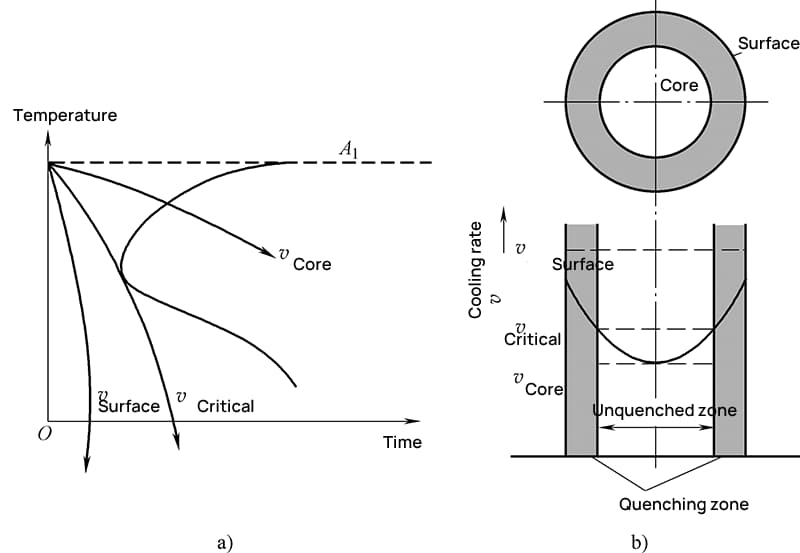

En las piezas de mayor sección transversal, la velocidad de enfriamiento superficial es la más alta y la velocidad de enfriamiento del núcleo es la más baja tras el calentamiento y el temple. A lo largo de la sección transversal de la pieza, las zonas que se enfríen más rápido que la velocidad de enfriamiento crítica (v_crítica) se transformarán completamente en estructuras martensíticas, mientras que las zonas con velocidades de enfriamiento inferiores a v_crítica formarán estructuras no martensíticas, como se muestra en la Figura 1-39.

La profundidad desde la superficie de la pieza hasta la zona de media martensita (donde las estructuras de martensita y no martensita constituyen cada una 50% del área) se define normalmente como la profundidad de la capa endurecida. La posición de la zona de media martensita puede observarse fácilmente con un microscopio metalográfico y medirse la dureza con un durómetro.

Por lo tanto, la templabilidad también puede entenderse como la capacidad del acero para alcanzar una determinada profundidad de la capa templada tras el enfriamiento, reflejando esencialmente la estabilidad de la austenita sobreenfriada.

(2) Templado

El revenido es el proceso de calentar el acero templado a una temperatura inferior al punto crítico A, transformándolo en una estructura templada estable, y enfriarlo después a temperatura ambiente de forma controlada.

El objetivo principal del revenido es reducir o eliminar las tensiones de temple, garantizar la correspondiente transformación estructural, mejorar la tenacidad y plasticidad del acero y lograr un equilibrio adecuado entre resistencia, dureza, plasticidad y tenacidad para satisfacer los requisitos de rendimiento de las piezas de trabajo para diversas aplicaciones.

a) Velocidad de enfriamiento de la sección transversal de la pieza b) Zona no templada

El revenido puede clasificarse en procesos de baja, media y alta temperatura, dependiendo de las temperaturas de calentamiento implicadas. El revenido a baja temperatura se produce a 150-250°C y da lugar principalmente a martensita revenida. Este tratamiento mantiene la alta resistencia del acero, la dureza y la resistencia al desgaste, al tiempo que mejora la tenacidad. T

Por lo tanto, el revenido a baja temperatura es especialmente adecuado para herramientas, instrumentos de medición, rodamientos, piezas carburizadas y piezas endurecidas en superficie. En el caso de los aceros con alto contenido de carbono y de aleación con alto contenido de carbono, conserva una gran dureza y resistencia al desgaste, al tiempo que reduce significativamente la tensión de temple y la fragilidad.

Para los aceros que han alcanzado la martensita de bajo contenido en carbono mediante temple, el revenido a baja temperatura puede reducir las tensiones internas y mejorar aún más la resistencia y la plasticidad, manteniendo unas excelentes propiedades mecánicas globales.

El revenido a media temperatura se realiza a 350-500°C y da lugar principalmente a troostita revenida. Este proceso elimina eficazmente la tensión de enfriamiento, por lo que el acero presenta un alto límite elástico y conserva una gran resistencia y dureza, así como una buena plasticidad y tenacidad. Así pues, el revenido a media temperatura se utiliza principalmente para diversos componentes de muelles y matrices de trabajo en caliente.

El revenido a alta temperatura se produce a 500-650°C, dando lugar a la sorbita revenida. El proceso de tratamiento térmico que combina el temple y el revenido a alta temperatura se conoce como temple y revenido.

Tras este tratamiento, el acero posee excelentes propiedades mecánicas integrales. Por consiguiente, el revenido a alta temperatura es adecuado principalmente para importantes piezas de maquinaria fabricadas con acero estructural de carbono medio o acero estructural de baja aleación, como ejes, engranajes, bielas y pernos. Estas piezas requieren una gran resistencia y la capacidad de soportar impactos y cargas alternas durante su uso.