1. Springback de flexión

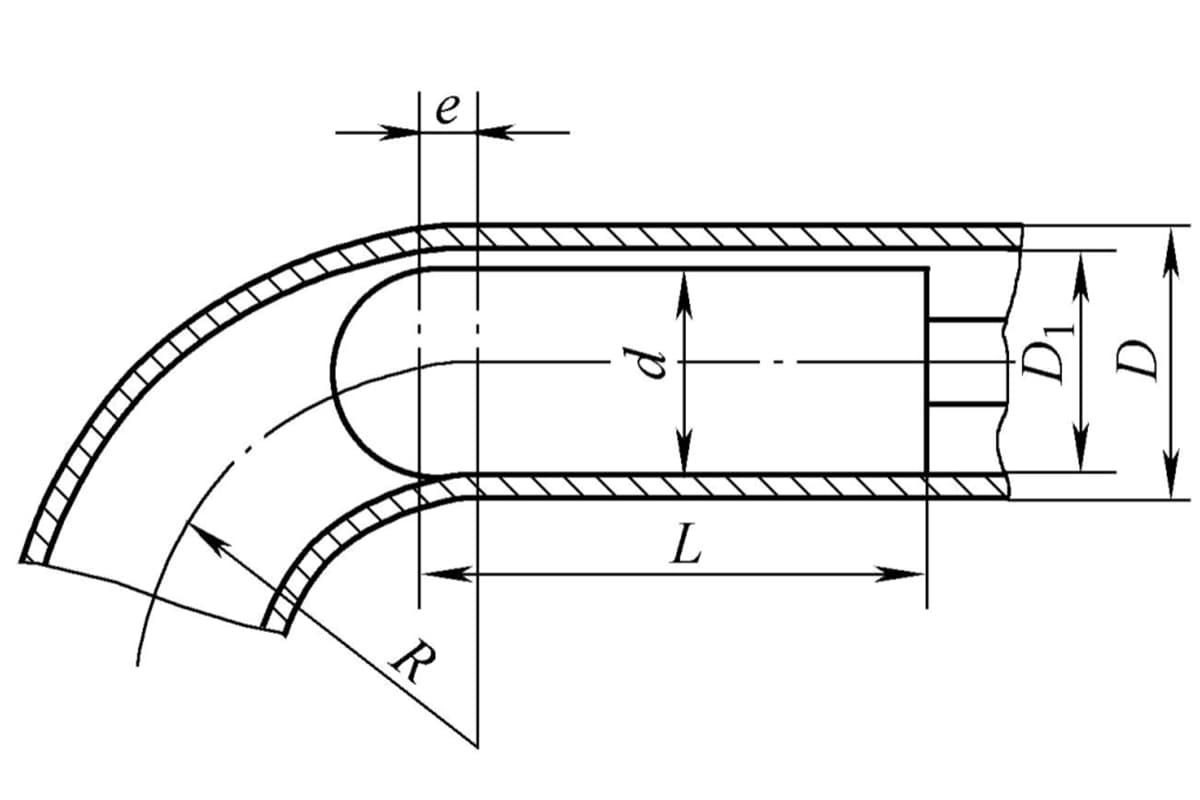

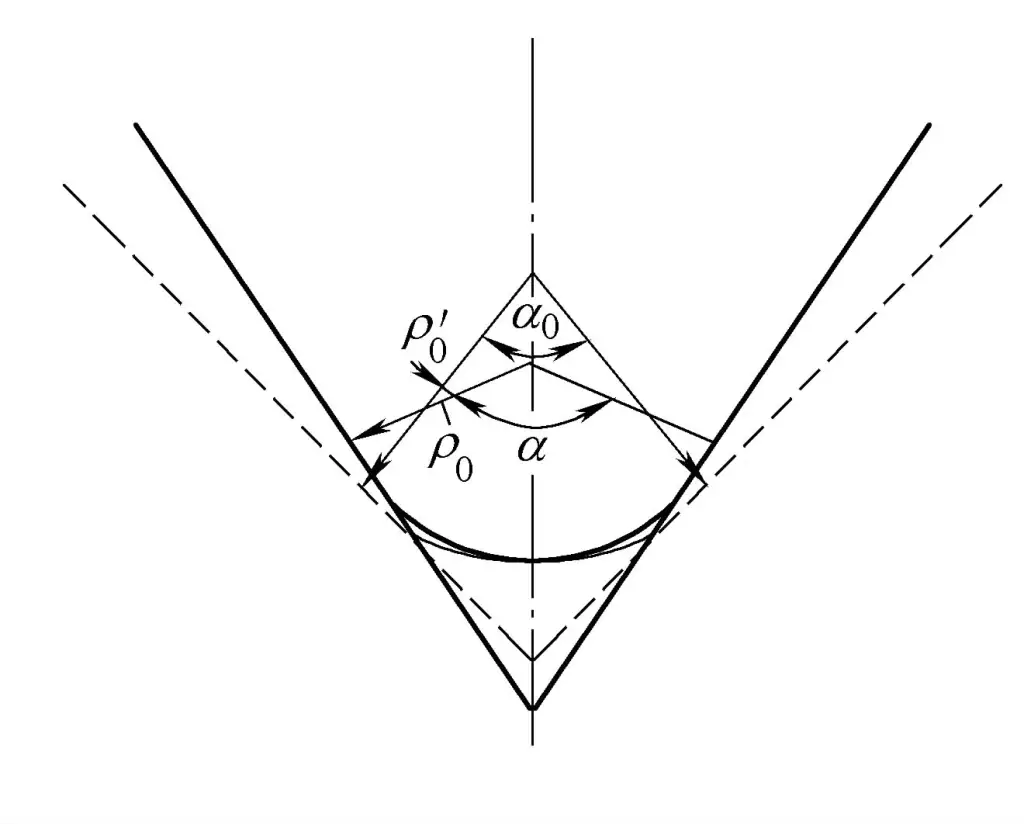

Como cualquier forma de deformación plástica, la flexión de tubos va acompañada de una deformación elástica. Cuando se retira la carga, las fibras del lado exterior de la capa neutra de flexión se acortan debido a la recuperación elástica, y las fibras del lado interior se alargan, cambiando así la velocidad y el ángulo de flexión. Este fenómeno se conoce como springback. Existen dos formas de springback, como se muestra en la Figura 4-25.

1) La curvatura disminuye.

La curvatura disminuye de 1/ρ0 antes de descargar a 1/ρ'0 después de la descarga.

2) El ángulo de flexión disminuye.

El ángulo de flexión disminuye de α antes de la descarga a α 0 tras la descarga. La magnitud de la recuperación elástica puede calcularse mediante el cambio en la curvatura ΔK o el cambio en el ángulo de flexión Δα (también denominado ángulo de recuperación elástica).

Δα = α - α 0

(1) Factores que afectan a la recuperación elástica por flexión

En el proceso de flexión, hay muchos factores que afectan a la cantidad de springback, los principales factores son los siguientes:

1) Las propiedades mecánicas de la pieza en bruto.

Cuanto menor sea el valor de σs /E, es decir, cuanto menor sea σs , y cuanto mayor sea el valor de E, menor será el valor del springback Δα.

2) El grado de deformación r/t.

En las mismas condiciones, cuanto menor sea la r/t, mayor será el grado de deformación de flexión, la proporción de deformación elástica en la deformación total disminuye, por lo que el springback de flexión disminuye.

3) Ángulo central de flexión α.

Cuanto mayor es el ángulo central de flexión α, mayor es la longitud de la zona de deformación. En las mismas condiciones de deformación, la cantidad de deformación por unidad de longitud disminuye. Por lo tanto, cuanto mayor sea el ángulo de flexión α, la proporción de deformación elástica en la deformación total aumentará en consecuencia, y el valor del springback Δa será mayor.

4) Holgura del troquel Z.

Más grande holgura del troquel...mayor recuperación elástica.

5) Método de doblado.

La cantidad de springback es pequeña en el proceso de curvado por tracción, y la más pequeña en el proceso de curvado por empuje.

6) Forma de la pieza y estado de la estructura del material.

Las formas complejas, los tirones múltiples mutuos dan lugar a un springback pequeño, un springback grande después del endurecimiento por trabajo en frío.

7) Estructura del molde y tamaño de la fuerza de prensado.

La fuerza de prensado del borde es grande, lo que resulta en una pequeña cantidad de rebote después de que la pieza se dobla.

(2) Determinación del valor de rebote

Determinar el valor de rebote de la pieza es tomar las medidas correspondientes para superar el rebote, de modo que la pieza doblada pueda cumplir los requisitos de precisión del patrón de diseño. Los métodos para determinar el valor de rebote incluyen el método de tabla de consulta, el método de tabla de consulta y el método de cálculo.

En la actualidad plegado conformadoPor un lado, debido a la existencia de problemas de distorsión transversal y arrugamiento, estos problemas afectarán al rebote; por otro lado, es difícil determinar con precisión la capa neutra durante el proceso de curvado de perfiles, lo que dificulta el cálculo del rebote. El cálculo del rebote del curvado de perfiles es mucho más complejo que el del curvado de chapas, por lo que los métodos de cálculo del rebote de curvado de tubos son todas aproximadas y tienen una gran diferencia con la situación real.

En la actualidad, tanto a escala nacional como internacional, se sigue investigando sobre el rebote. Dado que el rebote implica muchos factores y es bastante complejo, actualmente no existe una fórmula de cálculo precisa. Por lo tanto, el control del valor de rebote se corrige generalmente utilizando moldes de diferentes estructuras, principalmente corregidos durante las pruebas de molde.

(3) Métodos para reducir y prevenir el rebote

Desde el punto de vista de los principios, los métodos para reducir y evitar el rebote pueden dividirse en dos categorías principales. La primera categoría de métodos garantiza la forma de la pieza tras el rebote aumentando la deformación. Las principales medidas de esta categoría consisten en corregir la forma del molde, reducir la curvatura de flexión de la pieza o aumentar el ángulo de flexión, para que la pieza después del rebote cumpla los requisitos de diseño.

Otra categoría de métodos consiste en reducir el rebote modificando la distribución de tensiones de la pieza deformada doblada. En esta categoría, la medida más utilizada consiste en aplicar una tensión de tracción tangencial, haciendo que la distribución de tensiones en la sección transversal de la pieza doblada sea uniforme, reduciendo así la irregularidad de la recuperación elástica durante la descarga y reduciendo la cantidad de rebote.

El rebote en el conformado por flexión es uno de los principales factores que afectan a la precisión dimensional y a la eficiencia de producción de las piezas. Dado que la predicción del rebote está estrechamente relacionada con todo el proceso de conformado, el problema del rebote es bastante complejo y constituye un punto candente y difícil en la investigación de... curvado de perfiles formación. Numerosos estudiosos nacionales y extranjeros han llevado a cabo investigaciones y debates en profundidad.

Actualmente, existen varios métodos para tratar el problema del rebote en el curvado de tubos:

1) Enumere la tabla de datos de rebote basada en la experiencia.

Por ejemplo, varios astilleros nacionales han adquirido CNC curvadoras de tubos de la empresa americana WALLACE COAST, que utilizan datos de experiencia establecidos en el sistema de control para la compensación del rebote. Sin embargo, debido al gran error de este método, la precisión de curvado de la máquina curvadora de tubos CNC no es ideal.

2) Utilizar métodos de cálculo teóricos.

Dado que la situación de las fuerzas durante el curvado de tuberías es muy compleja, es necesario hacer suposiciones y simplificaciones durante los cálculos, y las propiedades de los materiales y las condiciones reales de trabajo son difíciles de predecir, hasta ahora no se ha encontrado ningún precedente exitoso de utilización de fórmulas de cálculo teórico de rebote en la práctica, y es necesario seguir debatiendo al respecto.

3) En la industria aeronáutica y automovilística se utiliza desde hace muchos años el método representado por la empresa americana EATON LEONARD.

Este método considera que, aunque hay muchos factores que afectan al rebote del curvado de tubos, una vez ajustada la máquina herramienta, los parámetros del proceso (radio de curvaturaEn este momento, la relación entre el ángulo de flexión y el ángulo de conformación después del rebote se mide bajo la condición de doblar un lote de tubos de material, por lo que el ángulo de giro del brazo de la máquina dobladora de tubos y el ángulo de conformación del tubo se puede considerar como una relación lineal.

El método consiste en doblar los tubos a 125° y 22° en la máquina dobladora de tubos, y después de doblar los tubos, colocarlos en la máquina CNC de medición de forma de tubos para medir sus ángulos de conformación reales como 120° y 20°, estableciendo una ecuación de línea recta a través de dos puntos se puede obtener la relación entre el ángulo de giro del brazo de la máquina dobladora de tubos y el ángulo de conformación requerido del tubo. Este método tiene un buen efecto.

Para resolver el problema del rebote en el curvado de tubos, se ha realizado el siguiente trabajo:

1) Se realizaron numerosos experimentos de rebote.

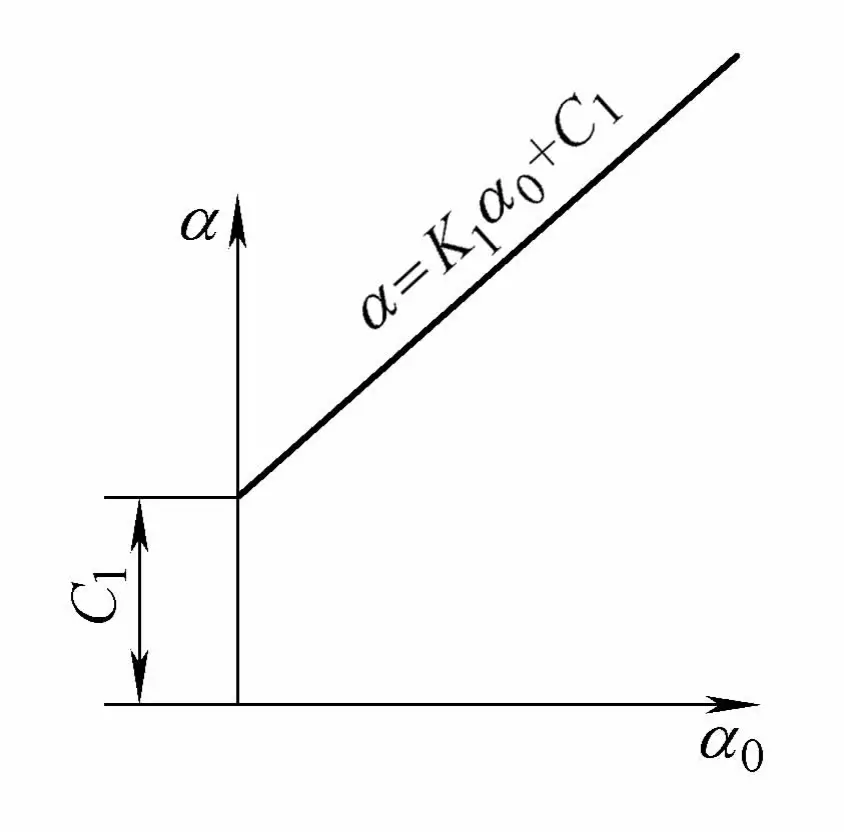

Mediante la realización de experimentos de curvado de tubos sin núcleo y con núcleo de diversas especificaciones en múltiples máquinas curvadoras de tubos, y la realización de cálculos de análisis de regresión sobre los datos medidos, se sabe que el ángulo de curvado α y el ángulo de conformación α 0 cambian linealmente, lo que concuerda con el cálculo teórico del cambio lineal. Sin embargo, de manera diferente, esta línea no pasa por el origen, hay una distancia de sección C1 como se muestra en la Figura 4-26.

α = K1 α0 + C1

En la fórmula, K1 es la pendiente de una línea recta;

C1 es el intercepto de una línea recta.

De la fórmula anterior puede extraerse la siguiente conclusión: Para tubos curvados a partir del mismo lote de material, dentro de la gama de ángulos de curvatura de ingeniería, la relación entre el ángulo de curvatura α y el ángulo de conformación α 0 es siempre una recta que no pasa por el origen.

2) Análisis teórico del experimento de springback en flexión de tubos.

Para analizar la corrección de las conclusiones del experimento de springback, se llevó a cabo un análisis de fuerzas para las condiciones de trabajo de la máquina curvadora de tubos y, tras hacer algunas suposiciones y simplificaciones, se realizó una gran cantidad de cálculos.

Los resultados de los cálculos muestran que dentro de un rango menor de ángulos de flexión, la relación entre el ángulo de flexión α y el ángulo de conformación α 0 es curvo, y después de que el ángulo de flexión sea mayor que 1, la relación entre el ángulo de flexión α y el ángulo de conformación α 0 es lineal, y sigue la misma tendencia que la relación lineal observada durante el experimento, demostrando así la corrección de las conclusiones del experimento de springback.

Hay que señalar que existe una diferencia significativa entre ambos valores, que se debe a las suposiciones y simplificaciones realizadas en los cálculos teóricos y al hecho de que las condiciones reales de flexión de los tubos son mucho más complejas que las situaciones calculadas.

Por lo tanto, el trabajo mencionado anteriormente profundiza en los resultados de la investigación representada por la empresa EATON LEONARD, que considera "lineal la relación entre el ángulo de giro del brazo de la máquina curvadora de tubos y el ángulo de curvatura del tubo".

En resumen, el mejor método actual para tratar el problema del springback en el curvado de materiales tubulares es: al curvar un lote de materiales tubulares, se pueden realizar dos experimentos de curvado diferentes (por ejemplo, 30° y 90°) en la máquina curvadora de tubos dada. Durante el experimento, registre los dos ángulos de giro reales del brazo de la máquina curvadora de tubos α1 , α2 y medir los dos ángulos de formación del tubo α01 , α02 . A continuación, calcula los coeficientes mediante la fórmula siguiente.

K1 = (α 2 - α 1 ) / (α 02 - α 01 )

C1 = α 1 - α 1 (α 2 - α 1 ) / (α 02 - α 01 )

Sustituyendo las dos fórmulas anteriores en la fórmula para α en el experimento de rebote, la ecuación lineal obtenida es la regla de rebote para ese lote de material de tubería.

2. Alargamiento por flexión

Tras doblarse en una máquina curvadora, la longitud axial de un tubo de cierta longitud aumentará, fenómeno conocido como alargamiento por flexión. El aumento de la longitud axial se denomina alargamiento del tubo. El alargamiento por flexión afecta a la precisión dimensional de las piezas. Los métodos utilizados en el pasado para resolver este problema incluyen:

1) Se compiló una tabla de datos de alargamiento basada en la experiencia para uso en producción, pero este método tiene un gran error cuando se utiliza.

2) Métodos de cálculo relacionados con la teoría del alargamiento por flexión de tuberías. Al igual que en el caso del rebote, en la actualidad no existe ninguna fórmula de cálculo teórico que se haya utilizado con éxito en la práctica, por lo que aún es necesario seguir debatiendo al respecto.

3) En la industria aeronáutica y de fabricación de automóviles, se utiliza desde hace muchos años un método representado por la empresa EATON LEONARD, es decir, al medir el rebote con un perfilador de tubos CNC, se calcula mediante una fórmula la denominada constante de arco, que es la longitud de material utilizada cuando el ángulo de curvatura es de 100°, y también se considera que el alargamiento del tubo es directamente proporcional al ángulo de conformación.

Para resolver el problema del alargamiento en el curvado de tubos, se ha realizado el siguiente trabajo:

1) Se realizó un gran número de experimentos de elongación.

Realizando varias especificaciones de experimentos de doblado sin núcleo y con núcleo en múltiples máquinas dobladoras en cinco astilleros, y realizando cálculos de análisis de regresión sobre los datos obtenidos de cada lote de materiales, se sabe que el alargamiento △L tiene una relación lineal con el ángulo de conformación α' que no pasa por el origen. Es decir

ΔL = K 2 α'+C 2

En la fórmula,

- K 2 - la pendiente de la recta;

- C 2 - en línea recta.

Mediante el análisis de regresión de los datos medidos, el coeficiente de correlación γ se sitúa entre 0,97 y 0,99, lo que muestra una clara relación lineal. Por consiguiente, puede extraerse la siguiente conclusión: Para tubos del mismo lote de materiales, dentro del rango de ángulos de flexión de ingeniería, el alargamiento ΔL y el ángulo de conformación α' tienen una relación lineal que no pasa por el origen.

2) También se realizó una verificación de regresión en las tablas de datos de springback de los astilleros relacionados.

Se sabe por cálculos empíricos que el alargamiento ΔL y el ángulo de conformación α' también tienen una relación lineal, siendo el coeficiente de correlación γ superior a 0,99, lo que indica una alta linealidad, pero el intercepto es generalmente pequeño.

3) Análisis teórico del experimento de alargamiento por flexión del tubo.

Para demostrar aún más la corrección de las conclusiones del experimento de alargamiento, se llevó a cabo un análisis de fuerzas para las condiciones de flexión de tubos de la dobladora de tubos, y después de hacer algunas suposiciones y simplificaciones, se realizó una gran cantidad de cálculos. Los resultados de los cálculos muestran que dentro de un rango de ángulo de curvatura pequeño, el alargamiento ΔL y el ángulo de conformación α' tienen una relación curva; cuando el ángulo de curvatura es superior a 3°, el alargamiento ΔL y el ángulo de conformación α' tienen una relación lineal.

La parte de la relación lineal del análisis teórico y la tendencia de la relación lineal durante el experimento coinciden, lo que demuestra la corrección de las conclusiones del experimento de alargamiento por flexión de tuberías. Hay que señalar que existe una diferencia significativa en los valores entre ambos, que se debe a las suposiciones y simplificaciones de los cálculos teóricos y a que las condiciones reales de flexión de los tubos son mucho más complejas que las situaciones calculadas.

La conclusión del estudio de que para tubos del mismo lote de materiales, dentro del rango de ángulos de curvado de ingeniería, el alargamiento ΔL y el ángulo de conformado α' tienen una relación lineal que no pasa por el origen, difiere de la opinión tradicionalmente mantenida de que el alargamiento es directamente proporcional al ángulo de conformado, siendo la primera más acorde con la situación real del curvado de tubos por la curvadora de tubos.

En resumen, el mejor enfoque actual del problema del alargamiento por flexión del material de los tubos debería ser el siguiente: al doblar un lote de materiales de tubos, se pueden realizar dos experimentos de doblado con la misma longitud L pero diferentes curvaturas (por ejemplo, 30° y 90°) en la dobladora de tubos dada. Tras el experimento, se retiran los tubos y se miden los dos ángulos de conformación reales α' 1 , α' 2 y las longitudes aumentadas de los dos ejes reales de los tubos L' 1 , L' 2 se puede calcular el alargamiento.

ΔL1 = (L1 '-L) ΔL2 = (L2 '-L)

A partir de aquí, se pueden calcular los coeficientes de la ecuación lineal relacionada con ΔL mediante las dos fórmulas siguientes.

K 2 = (ΔL 2 - 1 ) / (α' 2 -α' 1 )

C 2 = ΔL 1 -α' 1 (ΔL 2 - 1 ) / (α' 2 -α' 1 )

Sustituyendo las dos ecuaciones anteriores en la ecuación lineal sobre ΔL, se obtiene la ley de alargamiento de este lote de tubos. El instrumento inteligente de medición de curvatura de tuberías puede obtener convenientemente esta ley de alargamiento.

3. Método de tratamiento del problema del radio de conformación tras el curvado del tubo y el springback

Después de que el material de la tubería se dobla y se retrae, su radio de formación R' se hace mayor que el radio del molde R, lo que causará el cambio del punto tangente de la tubería. Por lo tanto, al curvar tubos, la máquina curvadora debe considerar el cambio del punto inicial de curvatura causado por esto. El método utilizado por la empresa EATON LEONARD es utilizar un perfilador de tubos CNC para medir los parámetros relevantes del springback, luego calcular el radio de conformación después del springback con una fórmula, y utilizar este radio calculado para corregir el punto inicial de curvado.

Al utilizar esta fórmula para determinar el punto de inicio del curvado, se observa que cuando se curvan tubos de pequeñas dimensiones (como <3 mm), aunque el error es mayor, sigue siendo utilizable; cuando se curvan tubos de mayores dimensiones, el error es especialmente grande y el efecto no es bueno. Esto también se debe a la compleja situación durante el curvado de tubos y a la dificultad de predecir las propiedades de los materiales y las condiciones reales de trabajo, lo que hace que la fórmula de cálculo teórico del radio de conformado no pueda satisfacer las necesidades reales.

Si el punto inicial de curvado no se maneja bien, es difícil garantizar la precisión de conformado del curvado, y se producirán dificultades al aplicar el proceso de curvado sin margen. Para resolver este problema, se deben utilizar instrumentos de medición modernos.

Tomando como objeto una determinada máquina curvadora de tubos, se mide realmente el radio de conformación de un lote de materiales para tubos después del curvado y el springback, lo que sirve como base para tratar el punto de inicio del curvado en el proceso. El instrumento inteligente de medición de curvado de tuberías puede obtener convenientemente el radio de curvado del material de la tubería después del curvado y el springback, y el principio de cálculo de la medición se muestra en la siguiente fórmula de cálculo.

4. Método de medición del springback, el alargamiento y el radio de conformación mediante un instrumento inteligente de medición del curvado de tubos.

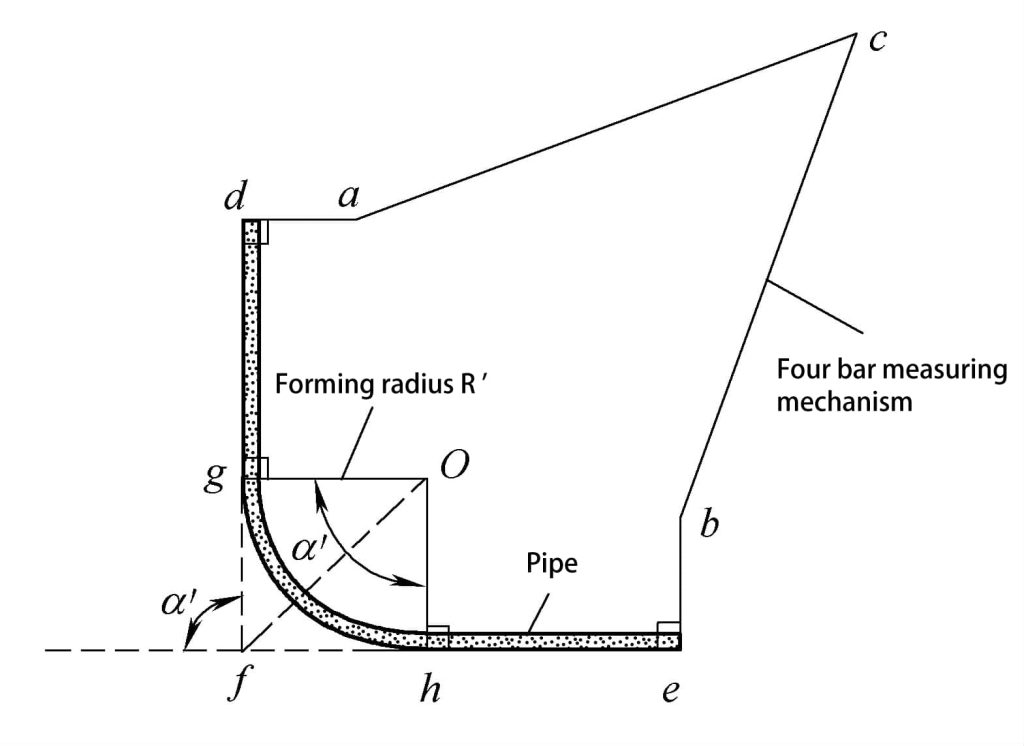

El instrumento inteligente de medición de curvado de tubos se basa principalmente en el principio de curvado de tubos mencionado anteriormente, especialmente desarrollado para su uso con máquinas curvadoras de tubos CNC. El instrumento consta de un dispositivo de medición (incluyendo mecanismo de medición, sensor de ángulo) y un sistema de microordenador (incluyendo microordenador, placa de interfaz). El instrumento tiene una alta precisión, con un ángulo de 0,1° y una longitud de 0,25 mm.

El mecanismo de medición del instrumento es un mecanismo planar de cuatro barras, como se muestra en la Figura 4-27, con un sensor de ángulo instalado en los nodos a, b y c, que puede medir el ángulo entre dos barras adyacentes. Las cabezas de medición en d y e son planas, por lo que durante la medición, las barras ad y be pueden ser perpendiculares a la sección recta de la tubería dghe.

Se conocen las longitudes de cada varilla del mecanismo planar de cuatro barras, por lo que se pueden medir y calcular los parámetros geométricos relevantes del tubo dghe. El método es el siguiente:

1) A partir de las condiciones conocidas del mecanismo y del ángulo medido por el sensor de ángulo, se puede calcular el ángulo de conformación α' del tubo.

2) A partir de las condiciones conocidas del mecanismo y del ángulo medido por el sensor de ángulo, se pueden calcular las distancias df y fe de los puntos de intersección del eje de la tubería recta.

3) Cuando la distancia dg del punto inicial de flexión de la tubería ajuste puede calcularse el radio de conformación real R'.

R'=O g = (df-dg) / tan(α'/2)

4) La longitud L' del eje de la tubería puede calcularse posteriormente.

L’=df+fe-2R’tan(α’/2) +πR’α’/180

Basándose en los principios y fórmulas anteriores, sólo es necesario doblar dos piezas de prueba de la misma longitud L y puntos de flexión iniciales a distancias d y g respectivamente en la dobladora de tubos con ángulos predeterminados (H 1 =30°, H=90°), luego se retiran y se miden con un instrumento inteligente de medición de curvado de tuberías, que puede completar automáticamente la medición real e imprimir el patrón de variación de rebote, el patrón de variación de alargamiento y el radio formado después del rebote de diferentes materiales metálicos y modelos de tuberías.

Si se da la forma del tubo de la pieza de trabajo, el instrumento también puede proporcionar los datos de corte para el doblado sin tolerancia, y puede proporcionar el programa de procesamiento para la dobladora de tubos CNC, incluyendo la corrección del punto de partida y la compensación de rebote (el instrumento también tiene la función de medir la forma del tubo). Los datos proporcionados por el instrumento no sólo mejoran en gran medida la precisión de conformado de la dobladora de tubos CNC, sino que también promueven el progreso tecnológico, logrando el propósito de reducir la intensidad de trabajo, ahorrar acero y mejorar la eficiencia de la producción.

5. Radio de curvatura

El grado de deformación por flexión del material de la tubería depende de los valores del radio de curvatura relativo R/D y del grosor relativo t/D (R es el radio de curvatura de la capa central transversal del material de la tubería, D es el diámetro exterior del material de la tubería, t es el grosor de la pared del material de la tubería). Cuanto menores sean los valores de R/D y t/D, mayor será el grado de deformación por flexión, la pared exterior de la capa neutra de flexión se volverá excesivamente delgada, llegando incluso a la rotura; la pared más interna se engrosará, llegando incluso a volverse inestable y arrugarse.

Al mismo tiempo, a medida que aumenta el grado de deformación, también se agrava la distorsión de la sección transversal (aplanamiento). Por lo tanto, para garantizar la calidad de conformado del material de la tubería, es necesario controlar el grado de deformación dentro de un rango admisible. El grado de deformación admisible para doblar el material de la tubería se denomina límite de conformado por flexión. El límite de conformado por flexión del material de la tubería depende no sólo de las propiedades mecánicas del material y del método de flexión, sino también de los requisitos para el uso de los accesorios de tubería.

Para las piezas curvadas de uso general, la condición para definir el límite de conformación es que la tensión máxima de alargamiento ε max producido en la posición más alejada de la capa neutra en la sección exterior de la zona de deformación por flexión no debe superar el valor límite permitido por la plasticidad del material.

Con la condición de que la capa superficial exterior fuera de la zona de deformación de la flexión del accesorio de tubería no se agriete, el radio límite de flexión r min que se puede doblar en la cara interior de la pieza se utiliza como límite de conformado del doblado de accesorios de tubería. r min está relacionado con las propiedades mecánicas del material, el tamaño de la estructura del accesorio de tubería, el método de procesamiento del curvado y otros factores.

En la tabla 4-6 se indica el radio de curvatura mínimo para los distintos métodos de procesamiento del curvado.

Tabla 4-6 Radio de curvatura mínimo para el curvado de tubos (unidad: mm)

| Métodos de plegado | Radio mínimo de curvatura (rmin) |

| Prensas plegadoras | (3~5)D |

| Doblado de envolturas | (2~2.5)D |

| Curvado de rodillos | 6D |

| Flexión por empuje | (2.5~3)D |

Nota: D es el diámetro exterior del tubo.

El radio de curvatura mínimo para tubos de acero y tubos de aluminio se indica en la tabla 4-7.

Tabla 4-7 Radio de curvatura mínimo para tubos de acero y tubos de aluminio (unidad: mm)

| Diámetro exterior del tubo | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

| Radio mínimo de curvatura rmin | 8 | 12 | 16 | 20 | 28 | 32 | 40 | 45 | 50 | 56 |

| Diámetro exterior del tubo | 24 | 28 | 30 | 32 | 35 | 38 | 40 | 44 | 48 | 50 |

| Radio mínimo de curvatura rmin | 68 | 84 | 90 | 96 | 105 | 114 | 120 | 132 | 144 | 150 |