I. Introducción a las cepilladoras

Las cepilladoras incluyen principalmente cepilladoras de cabezal cilíndrico y cepilladoras de pórtico, siendo las cepilladoras de cabezal cilíndrico las más utilizadas. La longitud máxima de cepillado de una cepilladora de cabezal generalmente no supera los 1000 mm, adecuada para procesar piezas medianas y pequeñas. Debido a su buena rigidez y la capacidad de su portaherramientas para trabajar simultáneamente, la cepilladora de pórtico se utiliza principalmente para el procesamiento de piezas grandes o múltiples piezas medianas y pequeñas al mismo tiempo.

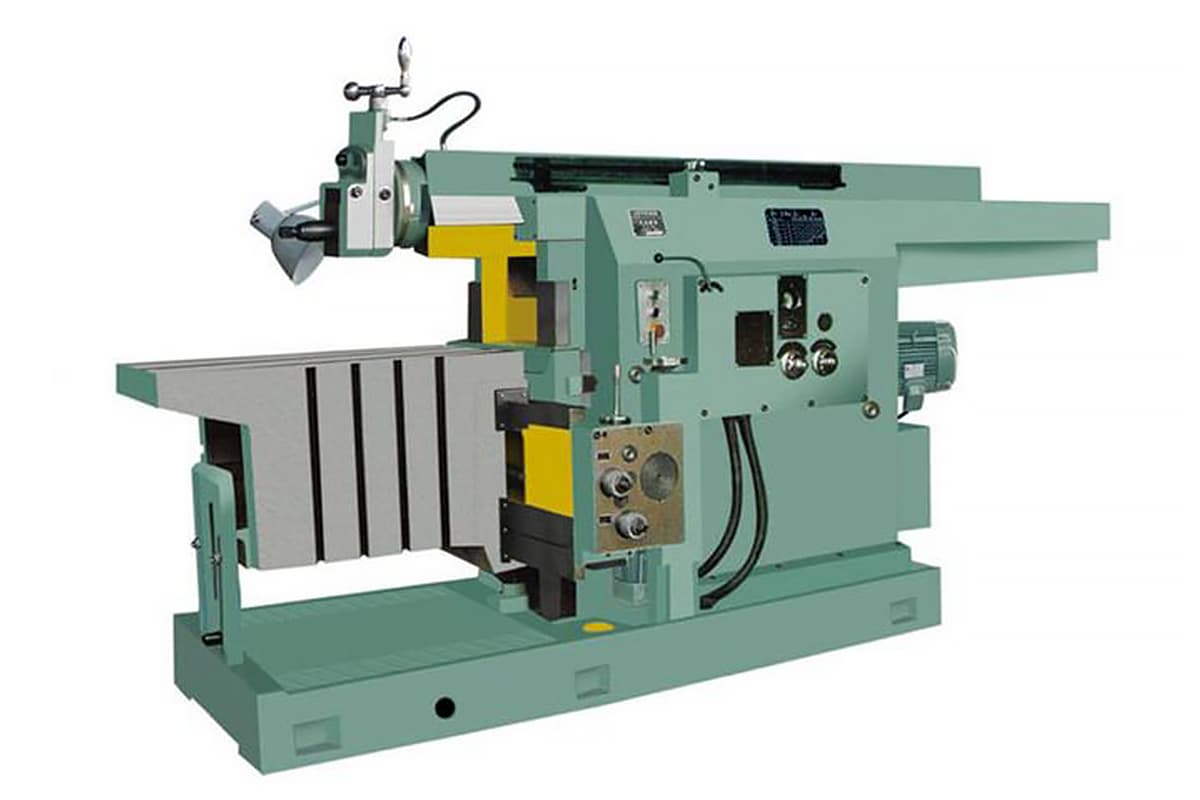

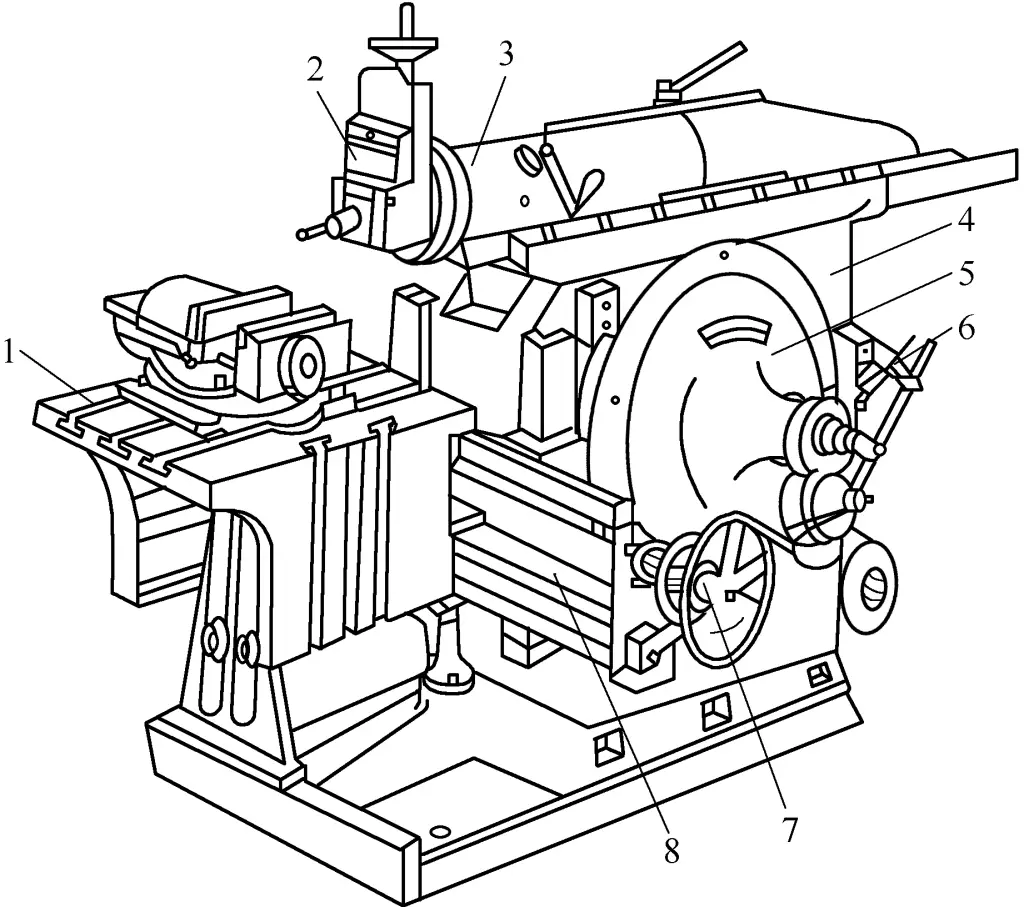

1. Composición de la Cepilladora Bullhead

La figura 1 muestra el aspecto de la cepilladora de cabeza de toro B6065. En el modelo B6065, B representa el código de categoría de las máquinas herramienta, indicando una cepilladora, pronunciado como "cepilladora"; 6 y 0 representan respectivamente el código de grupo y serie de la máquina herramienta, indicando una cepilladora de cabeza de toro; 65 representa 1/10 de la longitud máxima de cepillado, es decir, la longitud máxima de cepillado es de 650 mm.

1-Mesa de trabajo

Soporte para 2 herramientas

3-Corredera

4-Camas

Mecanismo de varilla de 5 oscilaciones

Mecanismo de cambio de 6 velocidades

Mecanismo 7-Feed

Travesaño 8

(1) Cama

La bancada se utiliza para apoyar y conectar diversas partes de la cepilladora. Su carril guía horizontal de la superficie superior permite que la corredera accione el portaherramientas para el movimiento lineal alternativo, y el carril guía vertical del lateral permite que el travesaño accione la mesa de trabajo para elevarse. El interior de la bancada dispone de un mecanismo de cambio de velocidad del movimiento principal y un mecanismo de varilla oscilante.

(2) Deslizamiento

El carro se utiliza para accionar el portaherramientas y realizar un movimiento lineal alternativo a lo largo del raíl guía horizontal de la bancada. La velocidad, la longitud y la posición del movimiento lineal alternativo del carro pueden ajustarse en función de las necesidades de procesamiento.

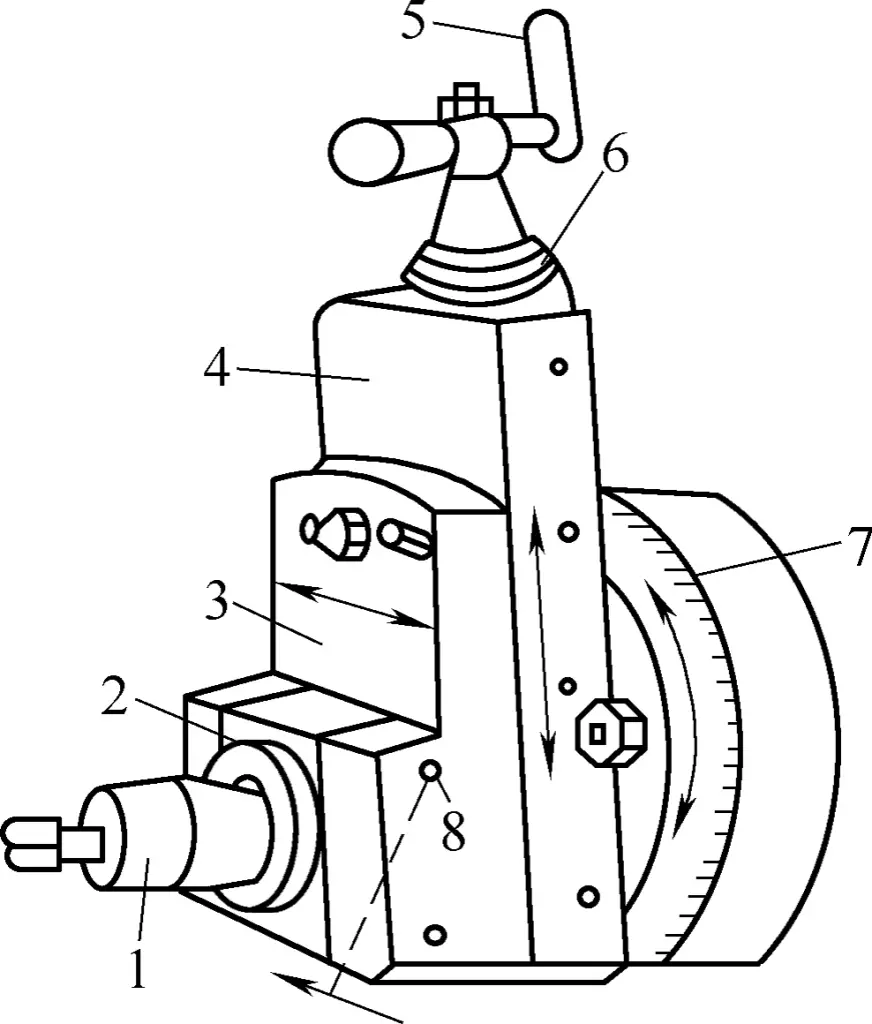

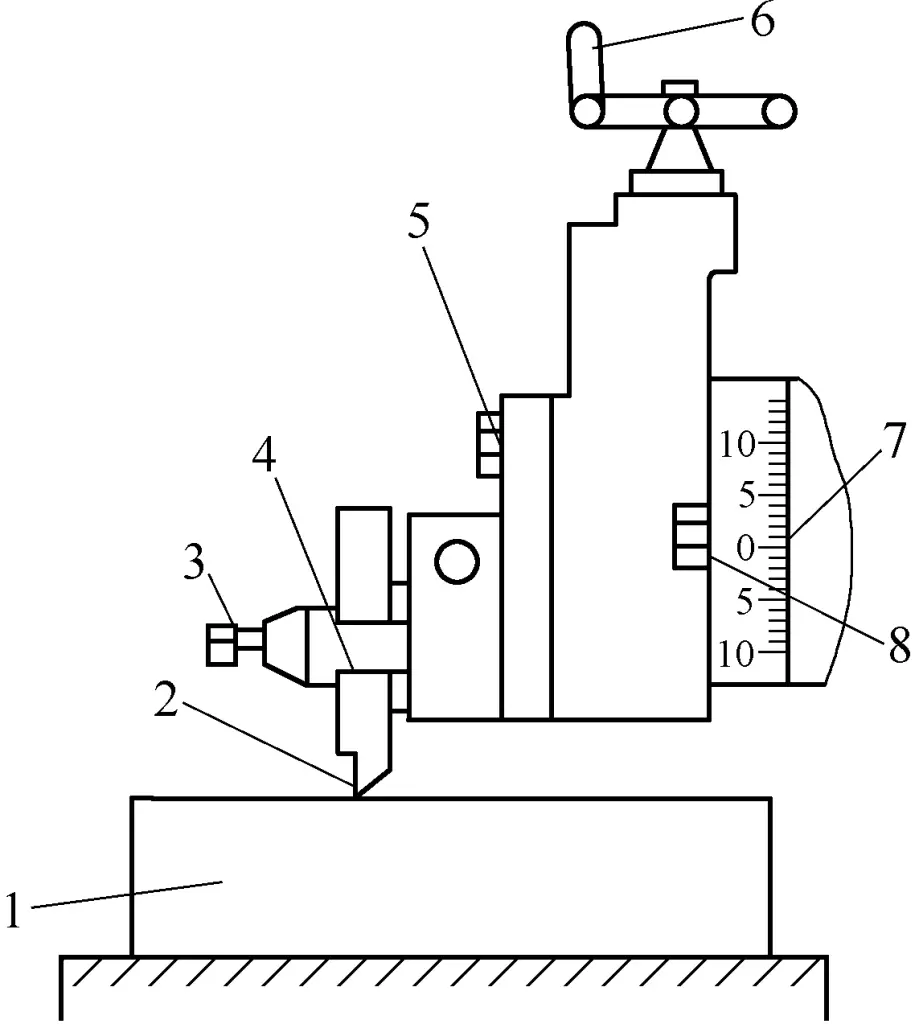

(3) Portaherramientas

El portaherramientas se utiliza para sujetar la herramienta de cepillado, su estructura se muestra en la Figura 2. Al girar el mango del portaherramientas 5, la placa deslizante 4 mueve la herramienta de cepillado hacia arriba y hacia abajo a lo largo del carril guía en el disco de escala 7, para ajustar la cantidad de corte posterior o para realizar el movimiento de avance al procesar una superficie vertical.

Abrazadera de 1 cuchilla

Placa de 2 cuchillas elevadoras

Poste de 3 herramientas

4 Deslizantes

5 asas

Anillo de 6 escalas

Esfera de 7 escalas

Eje de 8 polos

Afloje la tuerca del dial de escala 7, gire el dial de escala a un cierto ángulo, lo que puede hacer que el portaherramientas avance en diagonal para procesar una superficie inclinada. El portaherramientas 3 está montado en la corredera 4. La placa de la cuchilla de elevación 2 se puede levantar alrededor del eje del pasador en el poste de la herramienta, de modo que la cuchilla de la cepilladora salga de la superficie ya mecanizada de la pieza durante la carrera de retorno, reduciendo la fricción entre la herramienta y la pieza.

(4) Banco de trabajo

El banco de trabajo se utiliza para instalar piezas, que pueden ajustarse hacia arriba y hacia abajo a lo largo de la viga, o desplazarse horizontalmente a lo largo de la guía de la viga o realizar un movimiento de alimentación intermitente.

2. El sistema de transmisión de la cepilladora Bullhead

El sistema de transmisión de la cepilladora de cabeza de toro tipo B6065 incluye principalmente un mecanismo de varilla oscilante y un mecanismo de trinquete.

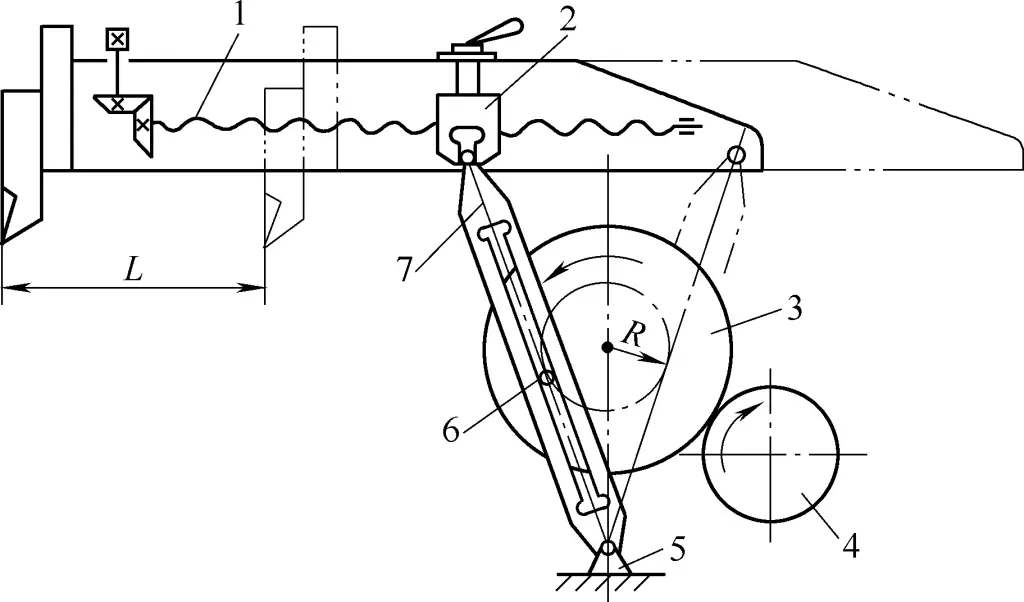

(1) Mecanismo de barra oscilante

Su función es convertir el movimiento de rotación transmitido desde el motor en movimiento lineal alternativo del bloque deslizante, con la estructura que se muestra en la figura 3. El extremo superior de la varilla oscilante 7 está conectado a la tuerca 2 dentro del bloque deslizante, y el extremo inferior está conectado al soporte 5. El deslizador excéntrico 6 del engranaje de la varilla oscilante 3 está conectado a la ranura guía de la varilla oscilante 7.

1-Tornillo

2 Tuercas

Engranaje de varilla 3-Swing

4-Pequeño engranaje

5-racket

Deslizador 6-Ecéntrico

Varilla 7-Swing

Cuando el engranaje de la varilla oscilante 3 es girado por el engranaje pequeño 4, el deslizador excéntrico se mueve hacia arriba y hacia abajo en la ranura guía de la varilla oscilante 7, impulsando así la varilla oscilante 7 para oscilar a izquierda y derecha alrededor del centro del soporte 5, de modo que el bloque deslizante realiza un movimiento lineal recíproco. Con una rotación del engranaje de la varilla oscilante, el bloque deslizante impulsa la cuchilla cepilladora para que gire una vez.

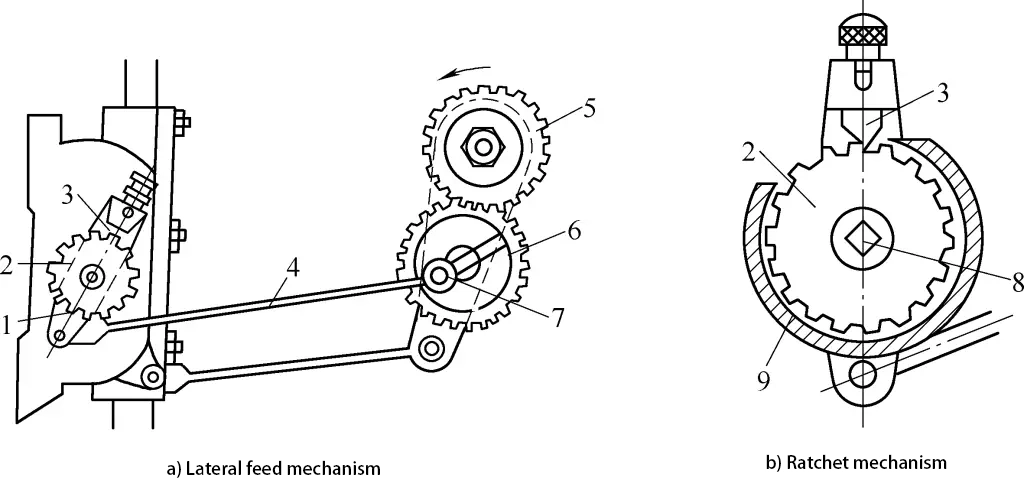

(2) Mecanismo de trinquete

Su función es hacer que el banco de trabajo realice un avance lateral intermitente en el momento previo a que el bloque deslizante complete la carrera de retorno y la cuchilla de la cepilladora vuelva a cortar la pieza, con el mecanismo de avance lateral que se muestra en la Figura 4a, y el mecanismo de trinquete que se muestra en la Figura 4b.

1-Rótula

2 Carraca

3-Garra

4-Varilla de conexión

5, 6 marchas

7-Pin excéntrico

Tornillo 8-Transversal

Tapa de la carraca 9

El engranaje 5 y el engranaje de giro están integrados. Cuando el engranaje de giro gira en sentido antihorario, el engranaje 5 acciona el engranaje 6 para que gire, haciendo que la biela 4 accione la garra 3 para que gire en sentido antihorario. Cuando la garra 3 gira en sentido antihorario, su superficie vertical mueve varios dientes del trinquete 2, haciendo que el tornillo 8 gire un ángulo correspondiente, consiguiendo así el avance transversal de la mesa de trabajo.

Sin embargo, cuando el trinquete gira en el sentido de las agujas del reloj, como la parte posterior de la garra es una superficie inclinada, sólo puede deslizarse sobre la parte superior de los dientes del trinquete sin que éste se mueva, por lo que la mesa de trabajo permanece inmóvil. De este modo se consigue el avance transversal intermitente de la mesa de trabajo.

3. Ajuste de la conformadora

(1) Ajuste de la longitud de la carrera, la posición inicial y la velocidad de la corredera

Durante el cepillado, la longitud de la carrera del carro debe ser generalmente 30~40mm mayor que la longitud de la pieza a cepillar. El método para ajustar la longitud de la carrera de deslizamiento es cambiando la distancia excéntrica del bloque excéntrico en el engranaje de giro. Cuanto mayor sea la distancia excéntrica, mayor será el ángulo de oscilación de la varilla de oscilación, y mayor será la longitud de la carrera de la corredera; por el contrario, será más corta.

Afloje la palanca de bloqueo situada en el interior de la corredera, gire el tornillo para cambiar el punto de inicio de la carrera de la corredera y desplace la corredera a la posición deseada. Al ajustar la velocidad del carro, debe hacerse después de parar la máquina; de lo contrario, se dañarán los engranajes. La velocidad de la tupí puede modificarse cambiando la posición de los engranajes de velocidad variable a través del mecanismo de transmisión 6 (Figura 1).

(2) Ajuste del tamaño y la dirección del avance transversal de la mesa de trabajo

El movimiento de avance de la mesa de trabajo debe cumplir los requisitos de movimiento intermitente y coordinarse con la carrera de trabajo del carro, es decir, al final de la carrera de retorno de la cepilladora, la mesa de trabajo se desplaza transversalmente junto con la pieza una cantidad de avance. El movimiento de avance de la cepilladora se consigue mediante el mecanismo de trinquete.

Como se muestra en la figura 4, el bastidor de la garra 1 se ajusta sin apretar en el eje del tornillo del travesaño, y el trinquete se conecta al eje del tornillo con una chaveta. El tamaño del avance transversal de la mesa de trabajo puede ajustarse cambiando la posición de la tapa del trinquete, cambiando así el número efectivo de dientes que la garra mueve sobre el trinquete cada vez. Cuando la garra se desplaza sobre más dientes del trinquete, la cantidad de avance es grande; de lo contrario, es pequeña.

Además, también se puede ajustar cambiando la distancia excéntrica del pasador excéntrico 7. Una distancia excéntrica menor significa un ángulo de giro menor del bastidor de la garra, menos dientes de trinquete movidos por la garra y una cantidad de avance menor; a la inversa, la cantidad de avance es mayor. Si la garra se levanta y gira 180°, la mesa de trabajo puede avanzar en la dirección opuesta. Cuando la garra se levanta y se gira 90°, el trinquete se desengancha de la garra, lo que permite la alimentación manual en este momento.

II. Herramienta cepilladora

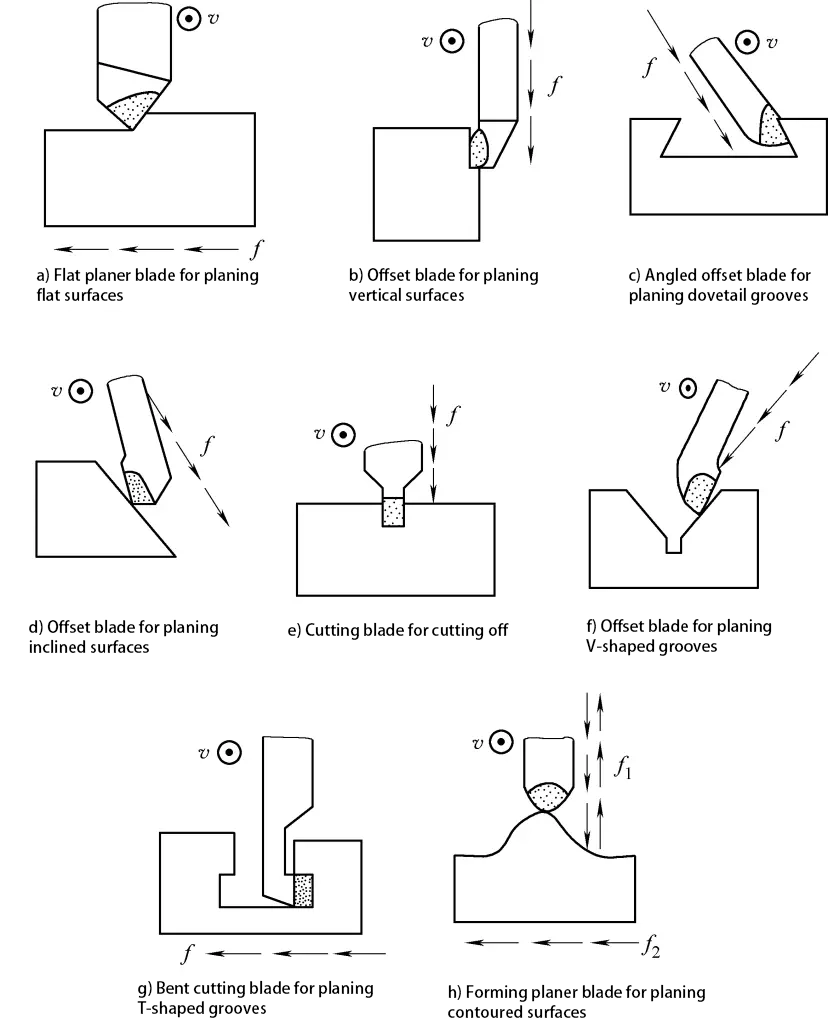

1. Tipos y aplicaciones de las cepilladoras

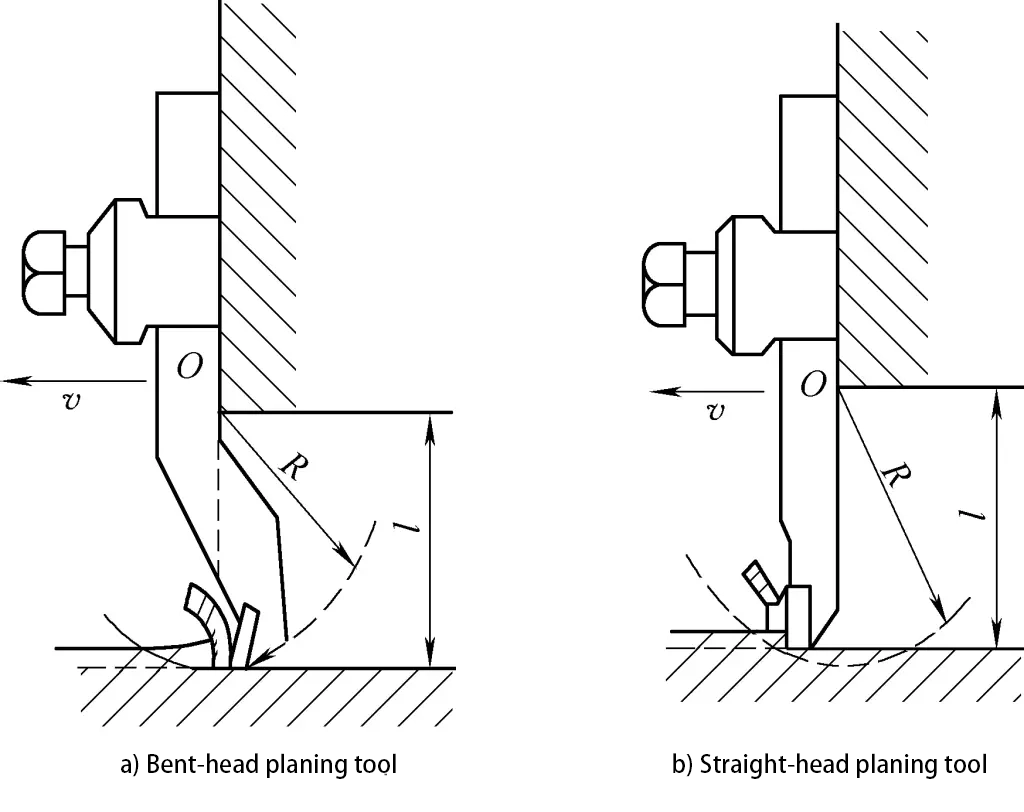

La forma geométrica de la herramienta de cepillado es similar a la de una herramienta de torno, pero el área de la sección transversal del mango de la herramienta es 1,25~1,5 veces la de una herramienta de torno para soportar mayores fuerzas de impacto. El ángulo frontal de la herramienta de cepillado es ligeramente menor que el de una herramienta de torno, y se utiliza un ángulo de desprendimiento negativo mayor para aumentar la resistencia del cabezal de la herramienta. Una característica notable de la herramienta cepilladora es que el cabezal de la herramienta a menudo se fabrica doblado.

La figura 5 muestra una comparación entre una herramienta cepilladora de cabezal doblado y una herramienta cepilladora de cabezal recto. El propósito de hacer un cabezal doblado es permitir que el cabezal de la herramienta rebote hacia atrás y hacia arriba alrededor del punto O cuando la herramienta encuentra un punto duro en la superficie de la pieza de trabajo, haciendo que el filo de corte salga de la superficie de la pieza de trabajo, evitando que muerda la superficie ya mecanizada o dañe el filo de corte. Por lo tanto, las herramientas de cepillo de cabezal curvado son más utilizadas que las herramientas de cepillo de cabezal recto.

La forma y el tipo de las herramientas de cepillado varían en función de la forma de la superficie que se va a mecanizar. Las herramientas de cepillo plano se utilizan para mecanizar superficies horizontales; las herramientas laterales para superficies verticales, superficies escalonadas y superficies inclinadas; las herramientas laterales angulares para ángulos y ranuras de cola de milano; las herramientas de corte para cortar o ranurar; las herramientas de agujero interior para mecanizar superficies interiores (como chaveteros interiores); las herramientas de corte curvado para mecanizar ranuras en T y ranuras laterales; las herramientas de conformación para mecanizar superficies conformadas.

2. Instalación de herramientas de cepillado

Como se muestra en la Figura 6, al instalar la herramienta de cepillado, alinee la plataforma giratoria con la línea cero para controlar con precisión la cantidad de corte posterior. El cabezal de la herramienta no debe sobresalir demasiado para evitar vibraciones y roturas. La longitud que sobresale de una herramienta de cepillado de cabezal recto es generalmente 1,5~2 veces el grosor del mango de la herramienta, y la longitud que sobresale de una herramienta de cepillado de cabezal doblado puede ser ligeramente mayor, siempre que la parte doblada no toque el portaherramientas.

1-Pieza de trabajo

2-La cabeza de la herramienta debe sobresalir poco

3-Tornillo de sujeción

Pinza para 4 herramientas

5-Tornillo portaherramientas

Mango de alimentación de poste de 6 herramientas

7-Alinear el plato con la línea cero

8-Tornillo del plato giratorio

Al instalar o retirar la herramienta, la punta de la herramienta debe mantenerse alejada de la superficie de la pieza de trabajo para evitar dañar la herramienta o rayar la superficie de la pieza de trabajo. Una mano debe sujetar la hoja del cepillo mientras la otra utiliza una llave inglesa, aplicando la fuerza de arriba a abajo; de lo contrario, es fácil levantar la placa de elevación de la hoja, causando lesiones o pellizcando los dedos.

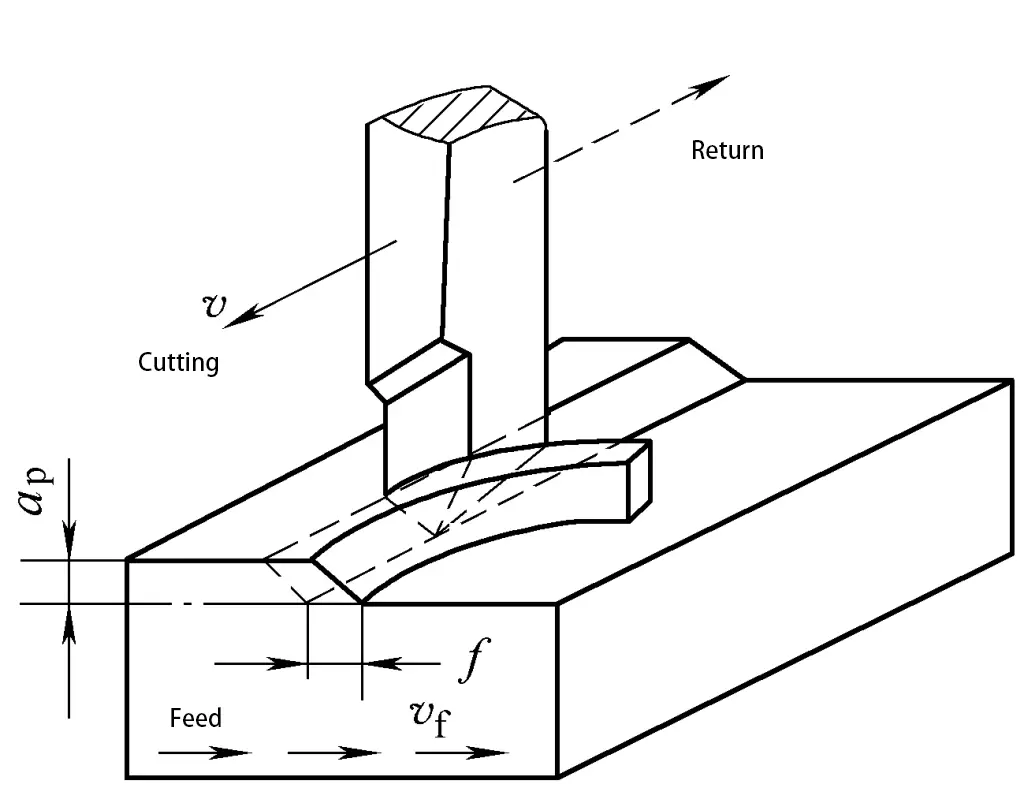

III. Tecnología del proceso de cepillado

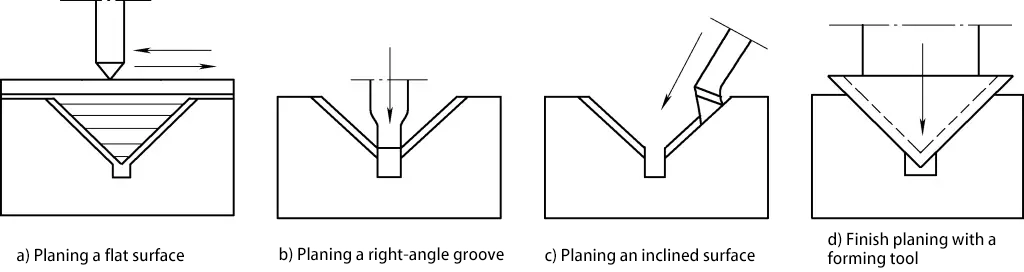

Cuando se mecaniza en una mortajadora, el movimiento lineal longitudinal alternativo de la cuchilla cepilladora es el movimiento principal, y la pieza se mueve lateralmente de forma intermitente con la mesa de trabajo, como se muestra en la figura 7.

1. Características del cepillado

(1) Productividad generalmente más baja

El cepillado es un proceso de corte discontinuo, con cambios bruscos en la fuerza de corte cuando la herramienta entra y sale, lo que provoca impactos y vibraciones, limitando el aumento de la velocidad de cepillado.

Además, la longitud de corte real de una hoja de cepillo de un solo filo es limitada, y a menudo una superficie requiere varias carreras para ser mecanizada, sin que se realice ningún trabajo durante la carrera de retorno de la hoja de cepillo. Por estas razones, la productividad del cepillado es generalmente inferior a la del fresado, pero para el mecanizado de superficies estrechas y largas (como las superficies guía) y el mecanizado de varias herramientas y piezas en cepilladoras de pórtico, su productividad puede ser superior a la del fresado.

(2) Buena versatilidad y adaptabilidad de cepillado

La estructura de la cepilladora es más simple que la de los tornos y las fresadoras, lo que hace que el ajuste y el funcionamiento sean más cómodos; la forma de la cuchilla de la cepilladora es simple, similar a la de una herramienta de torno, y la fabricación, el afilado y la instalación son más cómodos; por lo general, no se necesitan fluido de corte durante el cepillado.

2. Ámbito del cepillado

El grado de tolerancia dimensional del cepillado es generalmente IT9~IT8, y el rugosidad superficial El valor Ra es de 6,3~1,6μm. Cuando se utiliza una cuchilla ancha para el cepillado fino, el valor Ra puede alcanzar 1,6μm. Además, el cepillado también puede garantizar cierta precisión posicional, como el paralelismo y la perpendicularidad entre caras.

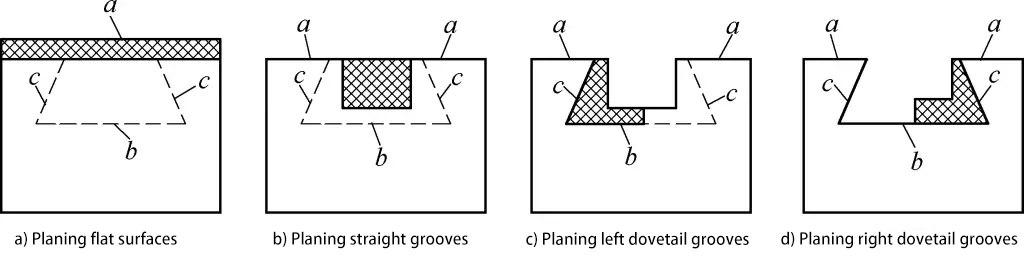

El cepillado se utiliza ampliamente en la producción de piezas únicas, lotes pequeños y trabajos de reparación. El cepillado se utiliza principalmente para el mecanizado de diversos planos (superficies horizontales, verticales e inclinadas), diversas ranuras (ranuras rectas, ranuras en T, ranuras de cola de milano, etc.) y superficies conformadas, como se muestra en la Figura 8.

3. Operaciones básicas de cepillado

(1) Instalación de la pieza

El método de instalación de la pieza en la cepilladora depende de la forma y el tamaño de la pieza. Los métodos más comunes incluyen la instalación en tornillo de banco, la instalación en mesa de trabajo y la instalación en fijación especial, similar al fresado.

(2) Cepillado de superficies horizontales

- Instale correctamente la herramienta y la pieza de trabajo.

- Ajuste la altura de la mesa de trabajo de modo que la punta de la herramienta toque ligeramente la superficie de la pieza.

- Ajuste la longitud de la carrera y la posición inicial de la corredera.

- En función del material, la forma, el tamaño y otros requisitos de la pieza, se seleccionan razonablemente los parámetros de corte.

- Corte de prueba, primero corte de prueba manualmente. Después de alimentar 1~1.5mm, detenga la máquina, mida las dimensiones, ajuste la cantidad de corte posterior basado en los resultados, luego alimente automáticamente para continuar el cepillado. Cuando se requiere que el valor Ra de rugosidad superficial de la pieza sea inferior a 6,3μm, primero se debe realizar el cepillado basto, seguido del cepillado fino. Durante el cepillado fino, la cantidad de corte posterior y la velocidad de avance deben ser menores, y el velocidad de corte debe ser adecuadamente superior. Además, durante la carrera de retorno de la cuchilla cepilladora, levante a mano la placa de elevación de la cuchilla en el portaherramientas para mantener la herramienta alejada de la superficie mecanizada y garantizar así la calidad de la superficie de la pieza.

- Inspección. Después de que la pieza haya terminado de cepillarse, detenga la máquina para inspeccionarla, y la pieza puede retirarse después de que se califiquen las dimensiones y la precisión del mecanizado.

(3) Cepillado de superficies verticales e inclinadas

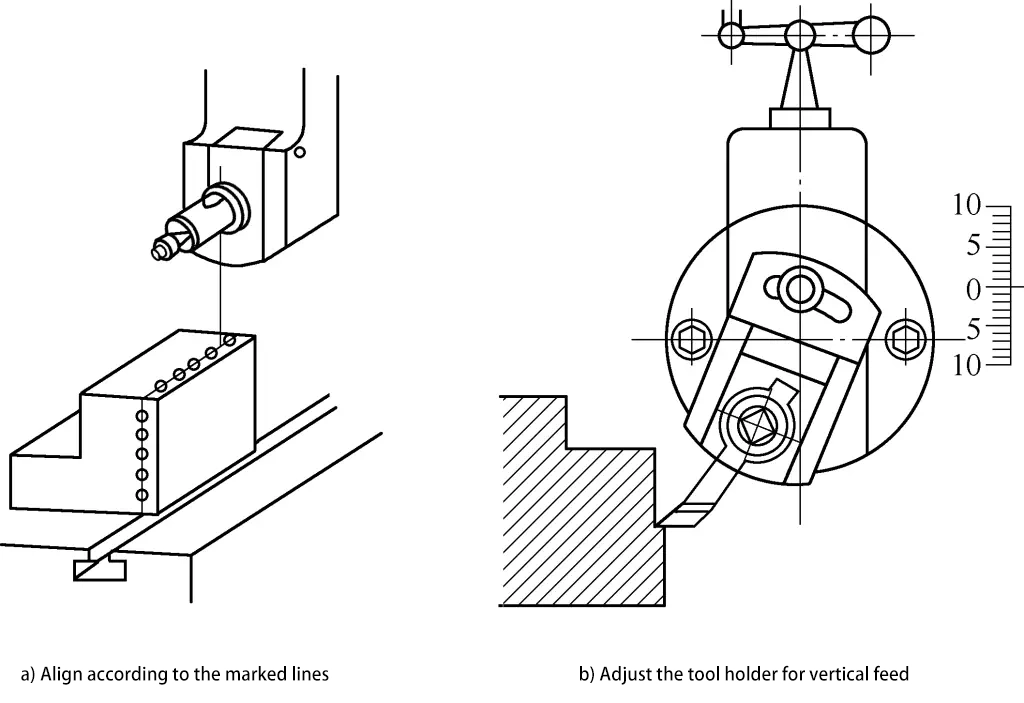

1) En la figura 9 se muestra el método de cepillado de superficies verticales. En este caso, se utiliza una herramienta desplazada, y la longitud que sobresale de la herramienta es mayor que la altura de toda la superficie de cepillado. La plataforma giratoria del poste de la herramienta debe alinearse con la línea cero para mover la hoja de la cepilladora verticalmente.

El portaherramientas debe desviarse entre 10° y 15° para levantar la hoja del cepillo de la superficie de la pieza durante la carrera de retorno, lo que reduce el desgaste de la herramienta y evita arañazos en la superficie ya mecanizada. El método de mecanizado de superficies verticales e inclinadas se utiliza generalmente sólo cuando no es posible o inconveniente cepillar superficies horizontales.

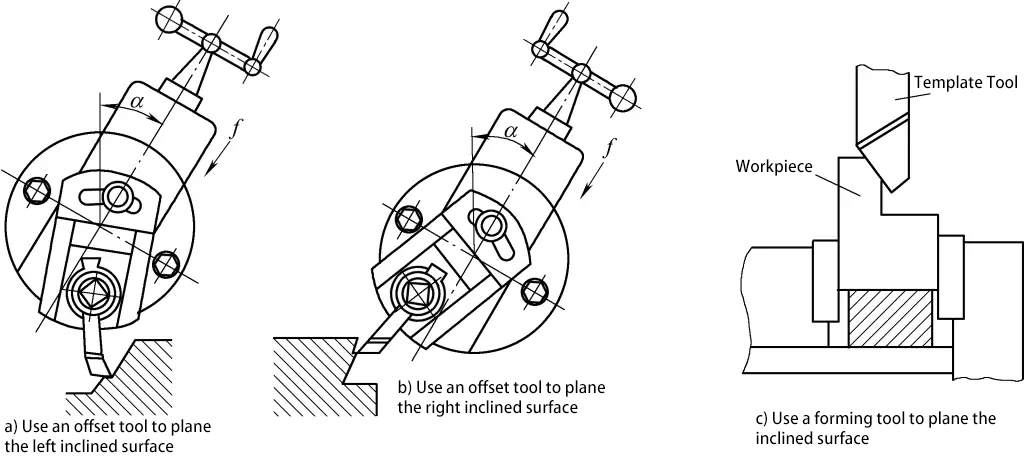

2) El cepillado de una superficie inclinada es básicamente lo mismo que el cepillado de una superficie vertical, excepto que la torreta del portaherramientas debe girarse a un cierto ángulo de acuerdo con la superficie inclinada requerida por la pieza, de modo que la cuchilla del cepillo se mueva a lo largo de la dirección de la superficie inclinada. Como se muestra en la Figura 10, el cepillado de una superficie inclinada utiliza una cuchilla desplazada o una cuchilla de cepillo formada por una plantilla, girando el mango del portaherramientas para el avance, que puede cepillar la superficie inclinada izquierda o derecha.

(4) Ranuras de cepillado

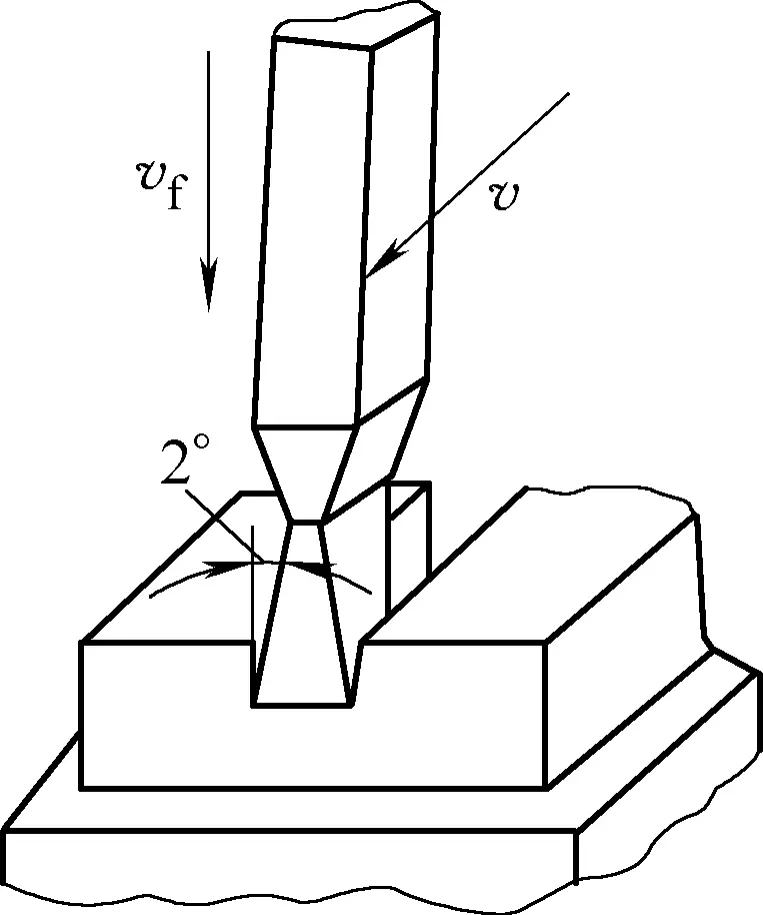

1) El cepillado de ranuras rectas se realiza con una herramienta de corte mediante avance vertical, como se muestra en la figura 11.

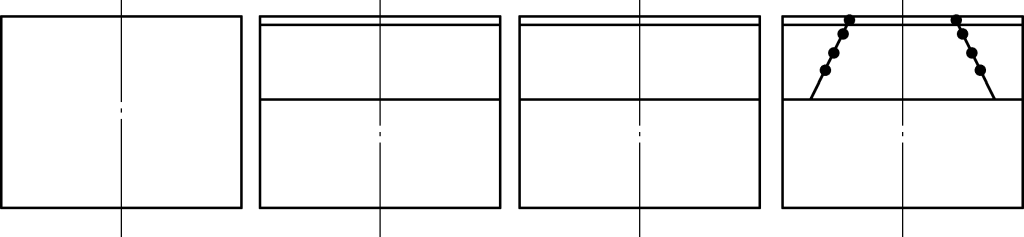

2) El método de cepillado de ranuras en V se muestra en la Figura 12. En primer lugar, cepille la forma general de la ranura en V utilizando el método de cepillado de una superficie plana, como se muestra en la Figura 12a; a continuación, utilice una herramienta de corte para cepillar la ranura en ángulo recto en la parte inferior de la ranura en V, como se muestra en la Figura 12b; A continuación, cepille las dos superficies inclinadas de la ranura en forma de V utilizando el método de cepillado de una superficie inclinada con una cuchilla de desplazamiento, como se muestra en la Figura 12c; finalmente, utilice una cuchilla de cepillo de conformación para cepillar finamente con la precisión dimensional y la rugosidad superficial requeridas por el dibujo, como se muestra en la Figura 12d.

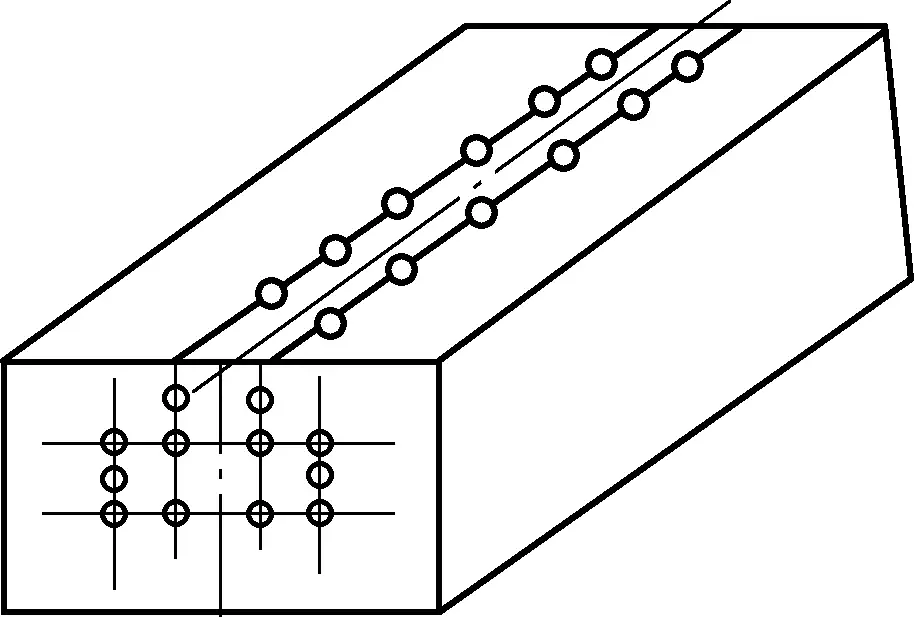

3) Al cepillar ranuras en forma de T, las líneas de mecanizado deben trazarse primero en la cara extrema y en la superficie superior de la pieza de trabajo, como se muestra en la Figura 13.

4) El cepillado de ranuras de cola de milano es similar al cepillado de ranuras en forma de T, con líneas de mecanizado trazadas primero en la cara extrema y la superficie superior de la pieza de trabajo, como se muestra en la figura 14. Sin embargo, cuando se cepillan las superficies laterales, se requiere una cuchilla de desplazamiento en ángulo, como se muestra en la Figura 10, y la torreta del portaherramientas debe girarse a un cierto ángulo. Los pasos para cepillar ranuras de cola de milano se muestran en la Figura 15.

5) Cepillado de superficies conformadas. Cuando se cepillan superficies formadas en una cepilladora, es habitual marcar primero líneas en el lateral de la pieza de trabajo y, a continuación, mover la hoja de la cepilladora para el avance vertical y mover la mesa de trabajo para el avance horizontal de acuerdo con las líneas, mecanizando así la superficie formada, como se muestra en la Figura 8h. Las cuchillas de cepillo formadas también se pueden utilizar para el mecanizado, haciendo que el borde de la cuchilla de cepillo se ajuste a la superficie de la pieza de trabajo, formando de una sola vez.