I. Soldadura manual por arco metálico

La soldadura manual por arco metálico es un método de soldadura por arco en el que el electrodo se acciona manualmente para soldar. Es el primer método de soldadura desarrollado y sigue siendo el más utilizado entre los distintos métodos de soldadura por arco.

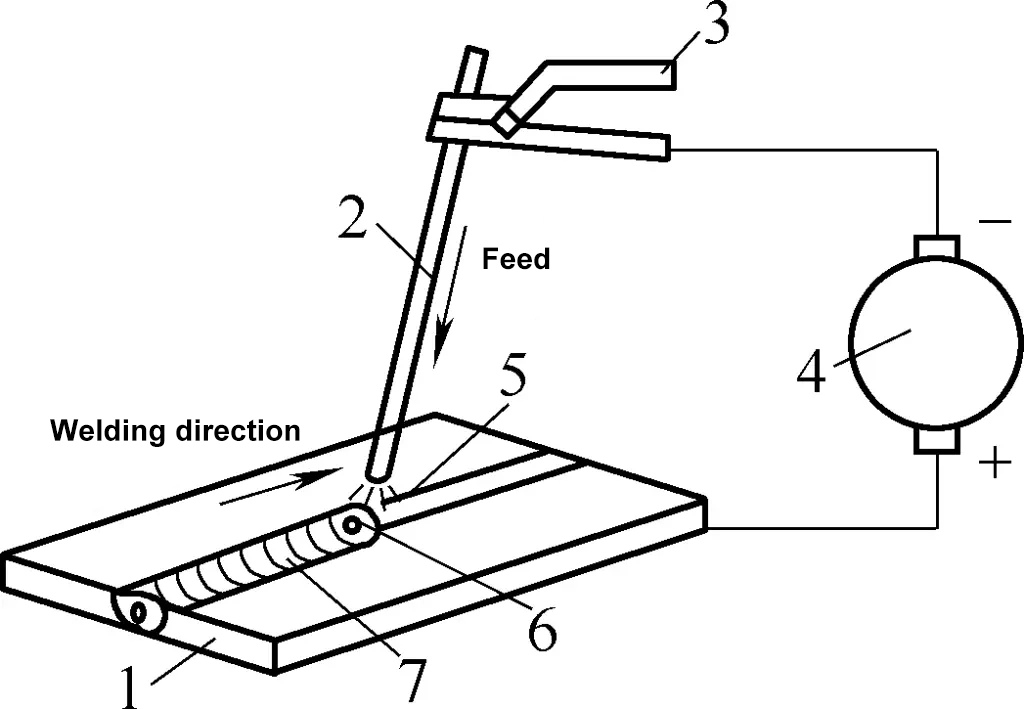

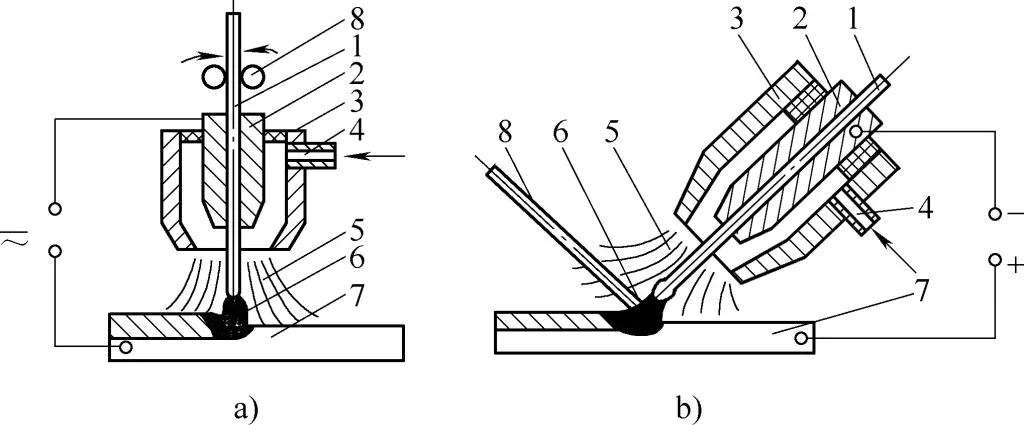

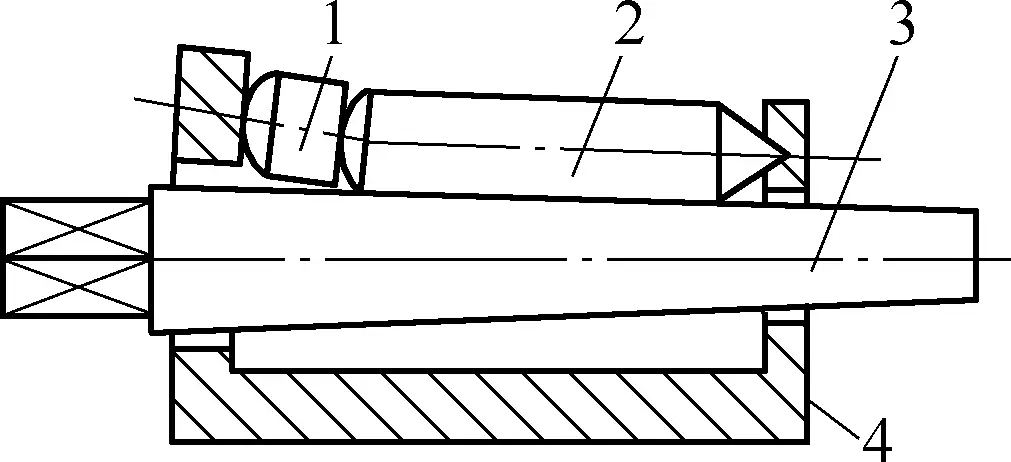

La soldadura manual por arco metálico se consigue calentando y fundiendo el metal con el calor del arco generado entre el electrodo recubierto de fundente externo y la pieza. La figura 1 muestra el proceso de soldadura por arco metálico manual. Antes de soldar, el portaelectrodo 3 y la pieza de trabajo 1 se conectan a los dos polos del terminal de salida de la máquina de soldar 4, y el electrodo 2 se sujeta con el portaelectrodo 3.

1-Pieza de trabajo

2-Electrodos

Soporte de 3 electrodos

4-Máquina de soldar

5-Arco de soldadura

Piscina 6-Molten

Costura de 7 soldaduras

Durante la soldadura, el arco 5 se enciende entre el electrodo y la pieza. La alta temperatura (6000 a 7000°C) generada por el arco funde el material base del electrodo y la pieza en la parte soldada (con un punto de fusión generalmente en torno a 1500°C) para formar un baño de fusión 6. A medida que el electrodo se desplaza a lo largo de la dirección de soldadura, se forman continuamente nuevos charcos fundidos, mientras que el metal líquido del charco fundido anterior se enfría y solidifica, formando un cordón de soldadura 7, uniendo así las piezas.

La soldadura manual por arco metálico tiene características como la alta temperatura del arco, el calor concentrado, la sencillez del equipo, el funcionamiento cómodo y flexible, y la adaptabilidad a la soldadura en diversas condiciones. Es un método de uso común en la producción de soldadura y se aplica ampliamente para soldar diferentes espesores y posiciones de acero al carbono, acero aleado, acero inoxidable, acero resistente al calor, acero de alta resistencia, hierro fundido y otros materiales metálicos. También puede utilizarse para soldar aleaciones de cobre y aleaciones de níquel.

Las desventajas de la soldadura manual por arco metálico son la baja eficiencia de la producción, la alta intensidad de mano de obra y que la calidad de la soldadura depende del nivel de habilidad del operario.

1. Equipos y herramientas de procesamiento

El equipo de procesamiento para la soldadura manual por arco metálico consta de fuentes de potencia de soldadura y herramientas de soldadura.

(1) Fuente de potencia de soldadura

Las fuentes de potencia de soldadura utilizadas habitualmente para la soldadura manual por arco metálico (comúnmente conocidas como soldadoras) incluyen principalmente transformadores de soldadura por arco de CA y rectificadores de soldadura por arco.

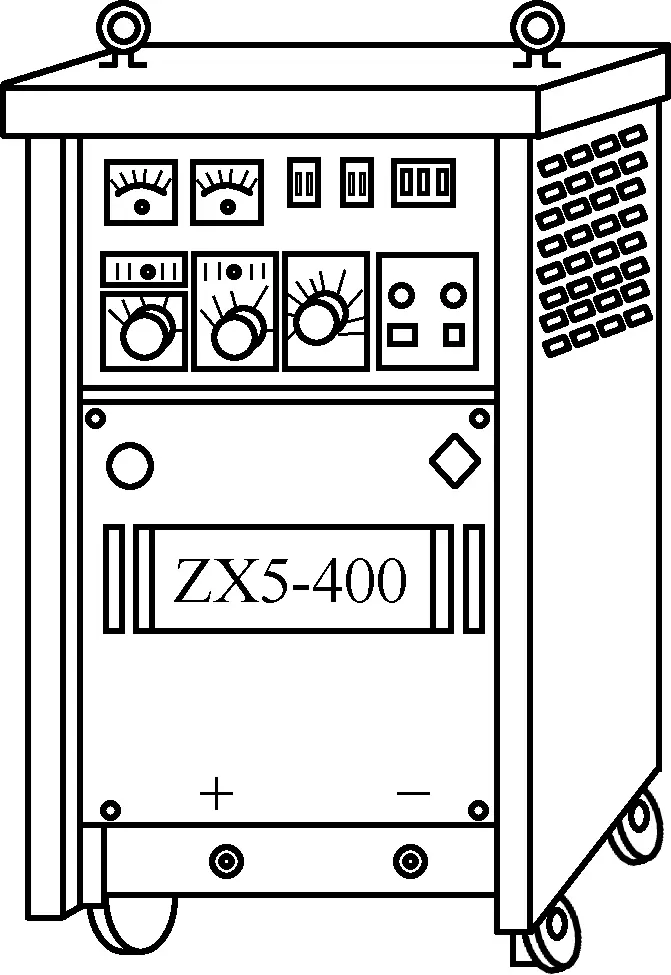

1) Rectificador de soldadura por arco

Un rectificador de soldadura por arco es un tipo de máquina de soldadura de CC. La corriente alterna se convierte en corriente continua mediante transformación y rectificación. Hay tres tipos de rectificadores de soldadura por arco: rectificadores de soldadura por arco de silicio, rectificadores de soldadura por arco de tiristores y rectificadores de soldadura por arco de transistores.

Debido a las ventajas de los rectificadores de soldadura por arco de tiristores, como el bajo nivel de ruido, la baja pérdida en vacío, el pequeño tamaño, el peso ligero, el bajo coste, el alto factor de potencia, el ahorro de energía, el buen rendimiento de regulación y la facilidad de automatización, cada vez se utilizan más. La figura 2 muestra la apariencia del rectificador de soldadura por arco de tiristores tipo ZX5-400. La corriente nominal de soldadura de este rectificador es de 400A.

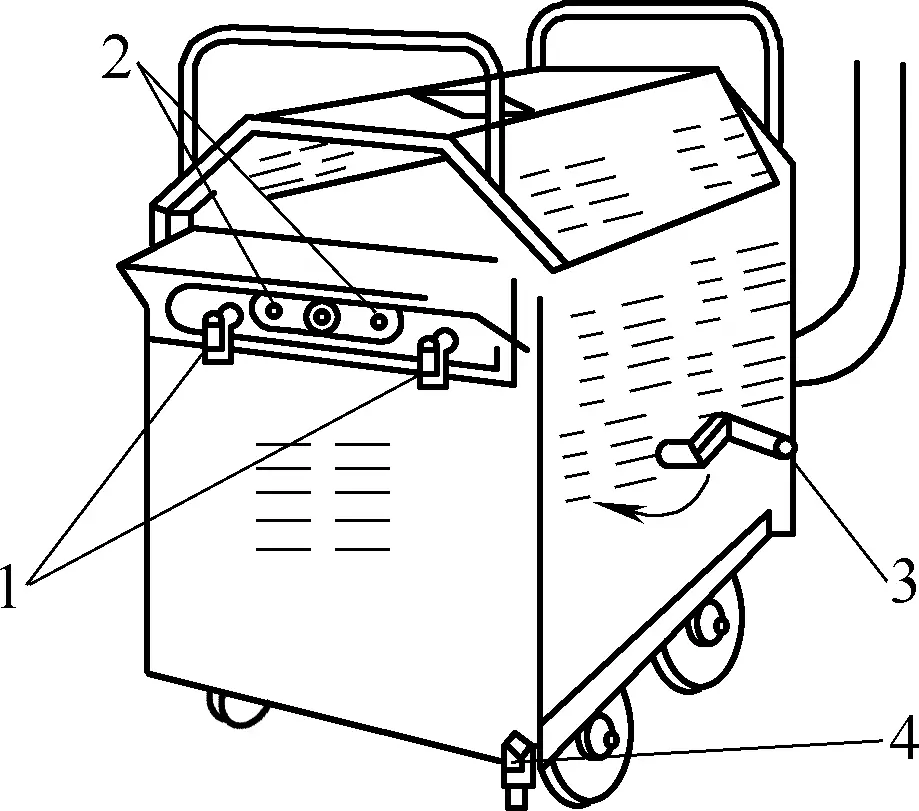

2) Transformador de soldadura por arco de CA

La corriente de soldadura emitida por el transformador de soldadura por arco de CA es de CA. Tiene ventajas como una estructura sencilla, fácil fabricación, bajo coste, uso fiable y fácil mantenimiento, lo que hace que su uso esté muy extendido. Es el más utilizado equipos de soldadura para la soldadura de piezas de acero con bajo contenido en carbono. La figura 3 muestra el aspecto del transformador de soldadura por arco de CA.

1-Tornillo de conexión del cable de soldadura

2 terminales (ajuste grueso de corriente)

3-Mango de ajuste (Ajuste fino de corriente)

4-Tornillo de esmerilado

(2) Herramientas de soldadura

Las herramientas y accesorios de soldadura esenciales para la soldadura manual por arco metálico incluyen cables de soldadura, portaelectrodos, máscaras, guantes de soldadura y calzado aislante, paneles de pantalla, cepillos de alambre, martillos de escoria, etc.

1) Cable de soldadura

El cable de soldadura se utiliza para conectar el portaelectrodos y la pieza de trabajo a la fuente de potencia de soldadura para conducir la corriente de soldadura. El cable debe tener una buena capa aislante, y no se permiten alambres expuestos. Si la cubierta exterior está dañada, debe envolverse con cinta aislante para evitar cortocircuitos y accidentes por descarga eléctrica.

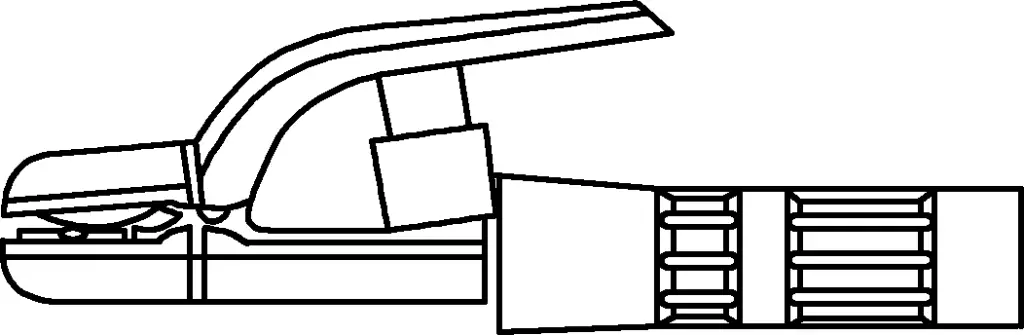

2) Portaelectrodos

El portaelectrodo es una herramienta utilizada para sujetar el electrodo y conducir la corriente para soldar. Su aspecto se muestra en la figura 4. El portaelectrodo debe tener buena conductividad, aislamiento y resistencia al calor, y debe poder sujetar y soltar el electrodo de forma rápida y segura, siendo ligero y flexible de usar.

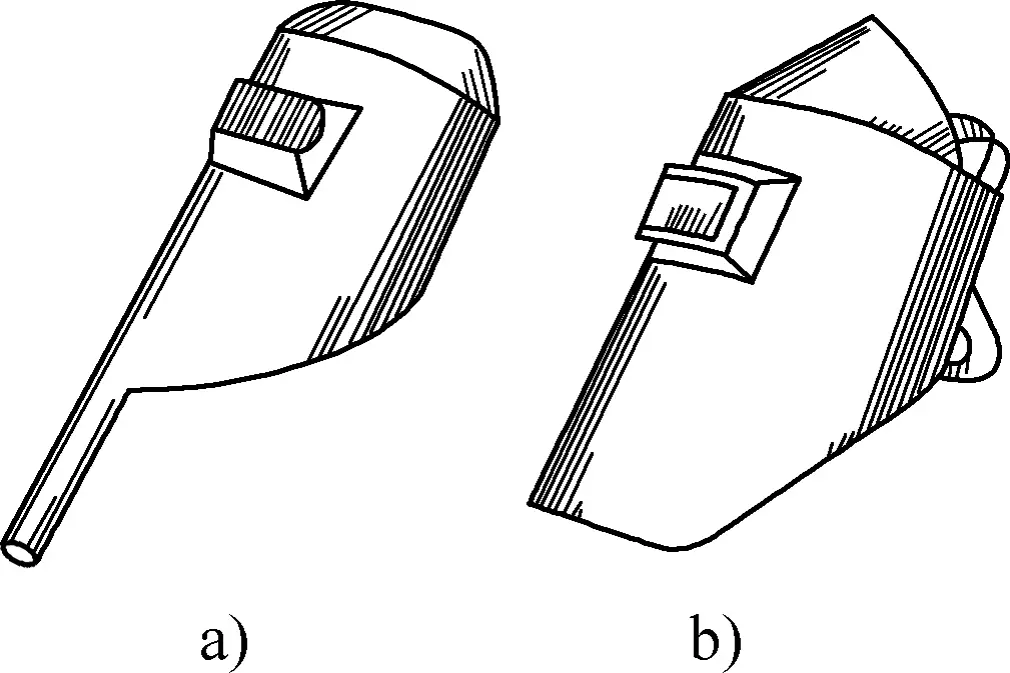

3) Máscara

Existen dos tipos de máscaras: las de casco y las de mano, como se muestra en la figura 5.

a) Tipo manual

b) Tipo de casco

La función de la máscara es proteger la cara y los ojos del operario de la intensa luz del arco y bloquear las salpicaduras de escoria fundida. El operario puede observar el proceso de soldadura a través de la lente protectora desmontable de la máscara. El color de la lente protectora varía de oscuro a claro, y debe elegirse para ver claramente el baño de soldadura fundida.

4) Guantes de soldadura y calzado aislante

Los guantes y el calzado aislante son equipos de protección individual. Los guantes tienen mangas largas, y la longitud de las mangas no debe impedir el movimiento de los codos. El calzado aislante debe tener suela gruesa y parte superior alta, para proporcionar aislamiento y resistencia al calor. Los guantes y zapatos aislantes utilizados por los soldadores deben prevenir eficazmente las quemaduras por arco eléctrico y las salpicaduras de escoria fundida, así como las descargas eléctricas.

5) Panel de pantalla

El panel de pantalla cumple dos funciones: una es separar la zona de trabajo del exterior o de otros operarios, evitando que la luz del arco y las salpicaduras lesionen a otras personas o provoquen incendios; la otra es evitar que el viento provoque inestabilidad en el arco. El panel de pantalla puede fabricarse de varias formas según las condiciones locales.

6) Cepillo de alambre

El cepillo de alambre se utiliza para eliminar el óxido, las incrustaciones y la suciedad de la zona de soldadura.

7) Martillo, cincel, martillo de escoria

Se trata de herramientas auxiliares utilizadas para eliminar la escoria de soldadura. La cabeza del martillo de escoria suele rectificarse en forma cónica y en forma de cincel plano según las necesidades reales.

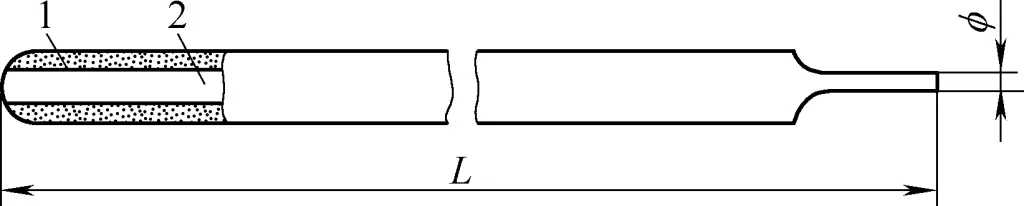

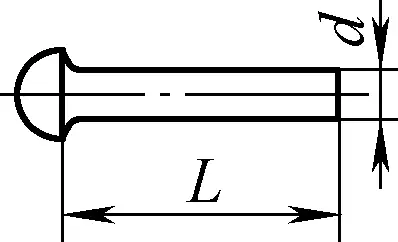

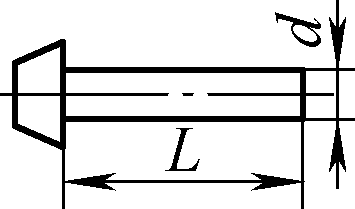

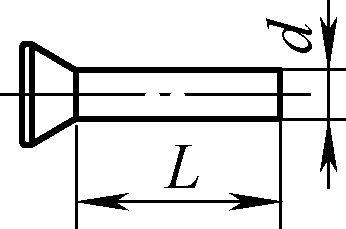

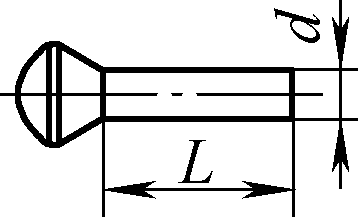

(3) Varilla de soldadura

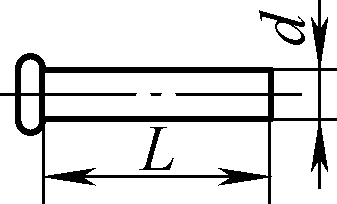

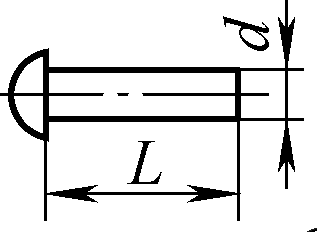

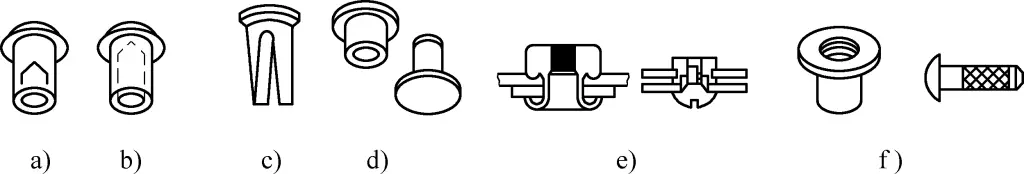

A varilla para soldar es un electrodo consumible recubierto de fundente que se utiliza para la soldadura por arco. Consta de dos partes: el revestimiento de fundente y el alambre de núcleo. El diámetro y la longitud de la varilla de soldadura se refieren al diámetro y la longitud del alambre del núcleo. Los diámetros d más comunes incluyen 1,6 mm, 2,0 mm, 2,5 mm, 3,2 mm, 4,0 mm, 5,0 mm y 8,0 mm, con longitudes que oscilan entre 200 y 550 mm, como se muestra en la Figura 6.

Revestimiento 1-Flux

Alambre de 2 hilos

El alambre de núcleo es el núcleo metálico de la varilla de soldadura cubierto por el revestimiento de fundente. Dependiendo de la aplicación, el alambre de núcleo puede ser de alambre de acero, alambre de metal no ferroso o alambre fundido. El alambre de núcleo cumple dos funciones: como electrodo para conducir la corriente y generar un arco, y como material de relleno que se fusiona con el metal base (metal de soldadura) para formar un cordón de soldadura.

Los materiales de los alambres tubulares de acero incluyen el acero estructural al carbono, el acero estructural aleado y el acero inoxidable. El grado del alambre se indica mediante el prefijo "H", seguido de una designación similar a los grados del acero, como H08 (alambre con núcleo de acero al carbono), H08Mn2Si (alambre con núcleo de acero estructural aleado) y H00Cr19Ni9 (alambre con núcleo de acero inoxidable).

Los componentes efectivos recubiertos en la superficie del alambre de núcleo se denominan recubrimiento de fundente, también conocido como revestimiento. El revestimiento de fundente de una varilla de soldadura es una capa de revestimiento prensada sobre la superficie del alambre de núcleo, hecha de materias primas como polvo mineral, polvo de ferroaleación, sustancias orgánicas y productos químicos mezclados en una determinada proporción.

Existen muchos tipos y calidades de varillas de soldadura. En función de las propiedades químicas de la escoria formada tras la fusión de la varilla de soldadura, las varillas de soldadura pueden dividirse en dos categorías: varillas de soldadura ácidas (varillas de soldadura ordinarias) y varillas de soldadura básicas (varillas de soldadura de bajo hidrógeno). Cuando los óxidos ácidos (como el dióxido de silicio, el dióxido de titanio, etc.) de la escoria son mayores que los óxidos básicos (como el óxido de calcio, etc.), la varilla de soldadura se denomina varilla de soldadura ácida; en caso contrario, se denomina varilla de soldadura básica.

En el caso de las varillas de soldadura de acero, las que tienen fundentes como óxido de titanio, titanio-calcio, ilmenita, óxido de hierro y celulosa se clasifican como varillas de soldadura ácidas, mientras que las que tienen fundentes como sodio de bajo hidrógeno o potasio de bajo hidrógeno se clasifican como varillas de soldadura básicas. Debido a que el gas protector producido por el fundente de estas varillas de soldadura durante la soldadura contiene muy poco hidrógeno, también se conocen como varillas de soldadura de bajo hidrógeno.

2. Selección de los parámetros de soldadura

Los parámetros de soldadura para la soldadura por arco se refieren principalmente al diámetro y el grado de la varilla de soldadura, la corriente de soldadura, el tipo y la polaridad de la corriente, la tensión del arco, la velocidad de soldadura y el número de capas. Los parámetros de soldadura tienen un impacto significativo en la productividad y la calidad de la soldadura, por lo que deben seleccionarse correctamente.

Sin embargo, debido a las diferentes condiciones específicas (como el material de la estructura soldada, la calidad del ensamblaje de la pieza, los hábitos operativos del soldador, etc.), pueden seleccionarse diferentes parámetros de soldadura para la misma pieza. Por lo tanto, sólo puede proporcionarse una breve introducción a los principios de selección de los parámetros de soldadura.

(1) Selección del diámetro de la varilla de soldadura

La selección del diámetro de la varilla de soldadura depende principalmente del grosor de la pieza a soldar. Además, también deben tenerse en cuenta la forma de la unión, la posición de la soldadura y el nivel de soldadura. Cuanto mayor sea el grosor de la pieza, mayor será el tamaño de soldadura necesario y mayor el diámetro de la varilla de soldadura seleccionada. Los datos que figuran en la Tabla 1 pueden utilizarse como referencia.

Tabla 1 Selección del diámetro de la varilla de soldadura

| Espesor de la pieza a soldar/mm | ≤1.5 | 2 | 3 | 4~7 | 8~12 | ≥13 |

| Diámetro de la varilla de soldadura/mm | 1.6 | 1.6~2 | 2.5~3.2 | 3.2~4 | 4~5 | 4~5.8 |

En la soldadura multicapa de chapas gruesas, el diámetro de la varilla de soldadura seleccionada para la soldadura de la capa inferior no debe superar, por lo general, los 4 mm, y pueden seleccionarse varillas de soldadura de mayor diámetro para las capas posteriores.

Para las uniones en ángulo y solapadas, pueden seleccionarse varillas de soldadura de mayor diámetro que para las uniones a tope. En las soldaduras verticales, horizontales y por encima de la cabeza, la varilla de soldadura generalmente no debe superar los 4 mm para evitar que el baño de soldadura sea demasiado grande, haciendo que el metal fundido fluya hacia abajo y deteriore la formación de la soldadura.

(2) Selección de la corriente de soldadura

La selección de la corriente de soldadura depende principalmente del diámetro de la varilla de soldadura. Si la corriente de soldadura es demasiado grande, el calor de resistencia de la propia varilla de soldadura hará que la varilla se ponga roja, que el fundente se deteriore e incluso que se desprendan automáticamente trozos grandes, perdiendo su función protectora. El alambre del núcleo se fundirá demasiado rápido, reduciendo la calidad de la soldadura; si la corriente de soldadura es demasiado pequeña, el arco será inestable.

Por lo tanto, para un diámetro determinado de varilla de soldadura, existe un rango apropiado de uso de corriente. En la Tabla 2 se indica el intervalo adecuado de uso de corriente para diversos diámetros de varillas de soldadura de acero al carbono ácido.

Tabla 2 Referencia para el uso actual de varillas de soldadura de acero al carbono ácidas

| Diámetro de la varilla de soldadura/mm | 1.6 | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 | 5.8 |

| Corriente de soldadura/A | 25~40 | 40~70 | 70~90 | 90~130 | 160~210 | 220~270 | 260~310 |

Cuando se utilizan varillas de soldadura básicas, la corriente de soldadura seleccionada debe ser aproximadamente 10% menor que la de las varillas de soldadura ácidas del mismo diámetro.

Cuando se utilizan varillas de soldadura de acero estructural general, la relación entre la corriente de soldadura I y el diámetro de la varilla de soldadura d puede seleccionarse inicialmente utilizando la siguiente fórmula empírica, y luego ajustarse en función de la situación real de soldadura en la producción:

I=Kd

En la fórmula

- I - Corriente de soldadura (A);

- d - Diámetro de la varilla de soldadura (mm);

- K - Coeficiente relacionado con el diámetro de la varilla de soldadura, véase la tabla 3.

Tabla 3 Valores K para diferentes diámetros de varilla de soldadura

| d/mm | 1.6 | 2~2.5 | 3.2 | 4~6 |

| K | 15~25 | 20~30 | 30~40 | 40~50 |

Además, la selección del tamaño de la corriente de soldadura también debe tener en cuenta el grosor de la pieza de trabajo, la forma de la unión, la posición de soldadura y las condiciones de uso in situ. En los casos de gran espesor de la pieza, soldaduras en ángulo, baja temperatura ambiente y rápida disipación del calor, puede seleccionarse el límite superior de la corriente; si el espesor de la pieza no es grande, y en posiciones de soldadura vertical, horizontal y por encima de la cabeza, la corriente de soldadura debe reducirse adecuadamente.

En la práctica, la selección de la corriente se basa en la experiencia del soldador, y la idoneidad de la corriente puede juzgarse a partir de los siguientes aspectos:

1) Observe las salpicaduras.

Cuando la corriente es demasiado grande, la fuerza del arco es fuerte, y se pueden ver grandes partículas de metal fundido salpicando fuera del baño de soldadura, con fuertes chasquidos durante la soldadura; cuando la corriente es demasiado pequeña, la fuerza del arco es débil, y el metal fundido y la escoria no se separan fácilmente.

2) Observar la formación de la soldadura.

Cuando la corriente es demasiado grande, la soldadura es baja, con penetración profunda, y es probable que se produzcan socavaduras en ambos lados; cuando la corriente es demasiado pequeña, la soldadura es estrecha y alta, y la fusión con el metal base en ambos lados es deficiente.

3) Observe el estado de la varilla de soldadura.

Cuando la corriente es demasiado grande, después de soldar más de la mitad de la varilla, la varilla restante se volverá roja, y el fundente se caerá; cuando la corriente es demasiado pequeña, el arco es inestable, y es probable que la varilla se pegue a la pieza; cuando la corriente es adecuada, la varilla restante después de soldar es de color rojo oscuro.

Las estructuras de soldadura importantes, como las calderas y los recipientes a presión, deben probarse y cualificarse mediante la cualificación del procedimiento de soldadura antes de determinar el proceso de soldadura y los parámetros del proceso relacionados que deben utilizarse.

(3) Selección de la tensión del arco y la velocidad de soldadura

En la soldadura por arco, el soldador suele controlar con flexibilidad la tensión del arco y la velocidad de soldadura en función de las condiciones específicas. El principio es garantizar la penetración y que la soldadura tenga la forma y el tamaño requeridos.

La tensión del arco viene determinada principalmente por la longitud del arco L, que generalmente se controla entre 1 y 4 mm [puede determinarse mediante la fórmula empírica L = (0,5 a 1)d, donde d es el diámetro de la varilla de soldadura en mm], y la tensión del arco correspondiente oscila entre 16 y 25 V. Si el arco es demasiado largo, es propenso a oscilaciones, aumento de las salpicaduras y defectos como porosidad, socavaduras y falta de fusión.

Durante el proceso de soldadura, intente utilizar la soldadura de arco corto en la medida de lo posible. La longitud del arco debe ser más corta en la soldadura vertical y por encima de la cabeza que en la soldadura plana. La longitud del arco para electrodos básicos debe ser más corta que la de los electrodos ácidos para facilitar la estabilidad del arco y evitar la porosidad.

3. Tipos de ranura de las uniones soldadas

Una junta soldada es una junta unida por métodos de soldaduraque consta de una soldadura, una zona de fusión y una zona afectada por el calor. Las diferentes uniones soldadas tienen diferentes tipos de ranura. El tipo de ranura de una junta soldada consta principalmente de tres elementos: separación, ángulo de la ranura y altura del borde romo. La selección de la ranura de soldadura varía según el grosor del material y la forma de la unión soldada.

(1) Formas de las uniones soldadas

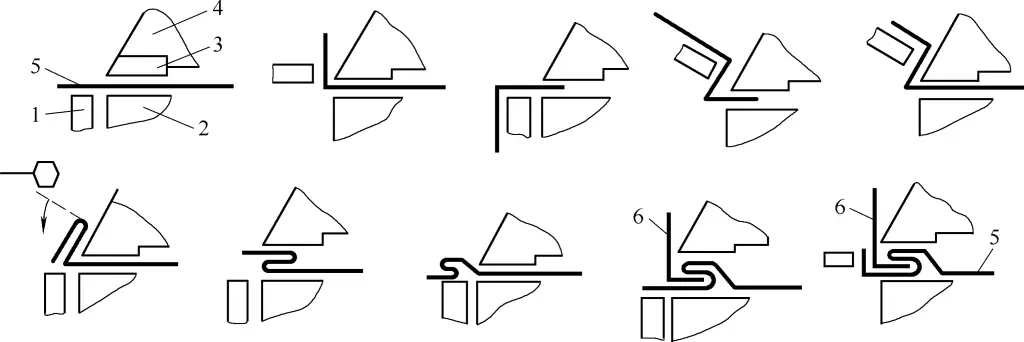

En la soldadura de estructuras de acero, debido a las diferencias en el grosor de la soldadura, la forma estructural y las condiciones de uso, las formas de las juntas y los tipos de ranuras también difieren. Las formas de las uniones soldadas pueden dividirse en cuatro tipos: uniones a tope, uniones en esquina, uniones en T y uniones solapadas.

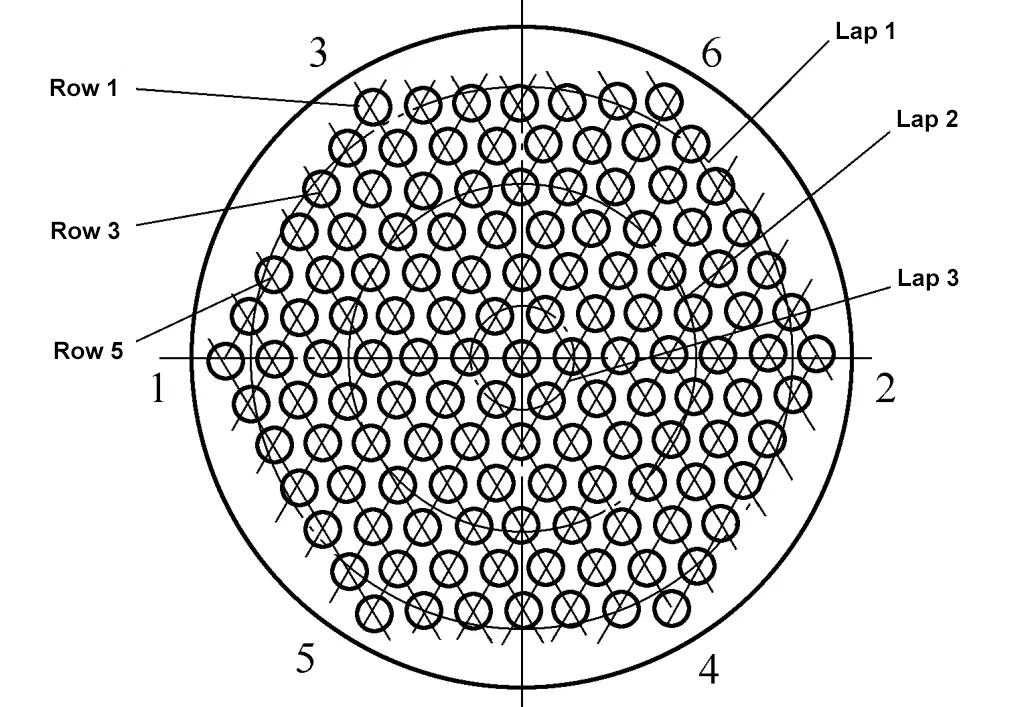

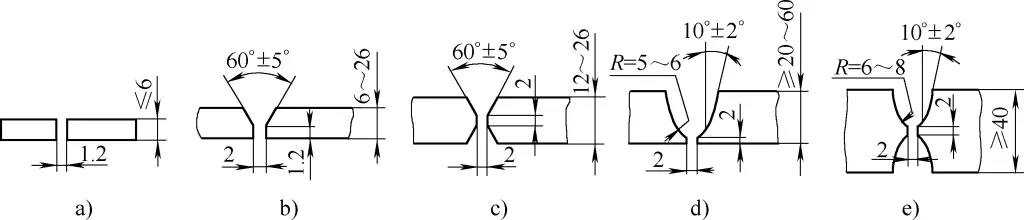

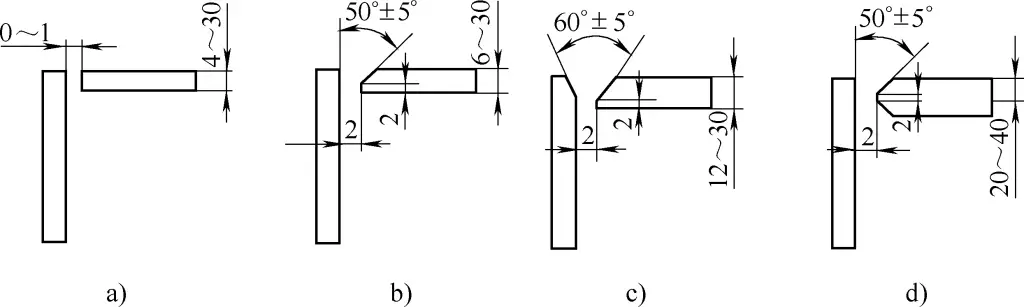

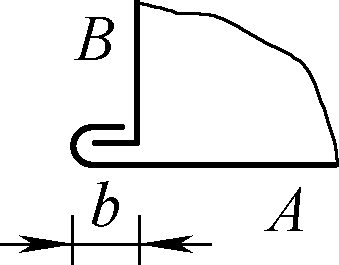

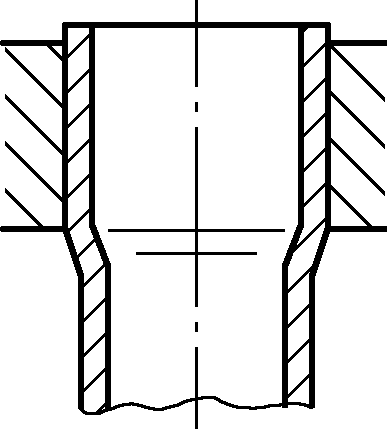

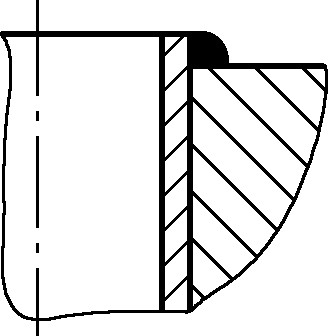

1) Junta a tope

Una unión a tope es una unión formada por la soldadura de dos piezas en el mismo plano. Es la forma de unión más utilizada en las estructuras soldadas. Dependiendo del grosor de la pieza soldada y de la preparación de la ranura, las juntas a tope pueden dividirse en cinco tipos: sin ranura, con ranura en V, con ranura en X, con ranura en U simple y con ranura en U doble, como se muestra en la Figura 7.

a) Sin ranura

b) Ranura en V

c) Ranura en X

d) Ranura en U simple

e) Doble ranura en U

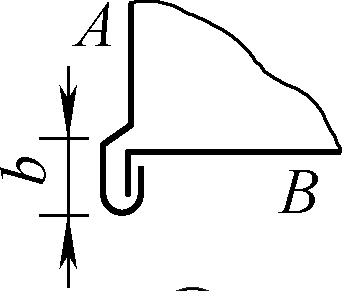

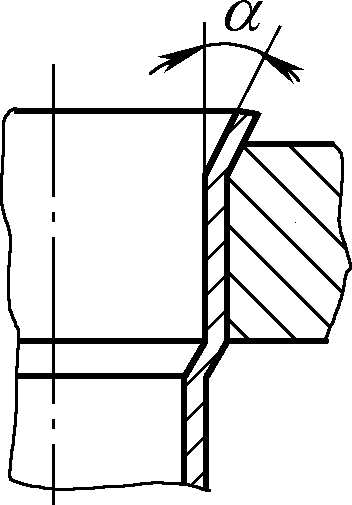

2) Junta de esquina

Una unión en esquina es una unión en la que las caras extremas de dos piezas forman un ángulo superior a 30° e inferior a 135°. Dependiendo del espesor de la soldadura y de la preparación de la ranura, las uniones en esquina pueden dividirse en cuatro tipos: sin ranura, ranura en V de un solo lado, ranura en V y ranura en K, como se muestra en la Figura 8.

a) Sin ranura

b) Ranura en V unilateral

c) Ranura en V

d) Ranura en K

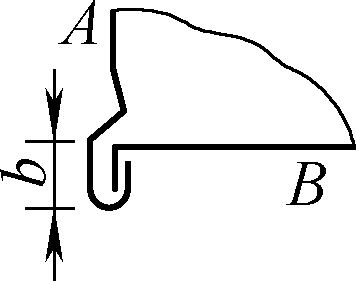

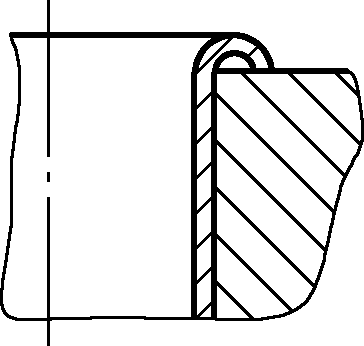

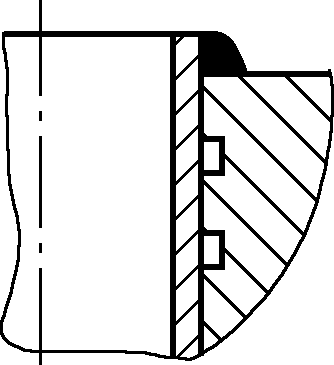

3) Junta en T

Las uniones en T (incluidas las uniones en T oblicuas, las uniones triples y las uniones en cruz) son uniones en las que piezas perpendiculares o en ángulo (dos o tres placas) se conectan mediante soldaduras de filete. Se trata de una unión típica de soldadura por arco que puede soportar fuerzas y momentos en varias direcciones.

Esta forma de unión se utiliza ampliamente, con alrededor de 70% de soldaduras en estructuras de casco que utilizan esta forma de unión. Según el grosor de la soldadura y la preparación de la ranura, las juntas en T pueden dividirse en cuatro tipos: sin ranura, con ranura en V de un solo lado, con ranura en K y con ranura en U doble, como se muestra en la figura 9.

a) Sin ranura

b) Ranura en V unilateral

c) Ranura en K

d) Doble ranura en U

Cuando se utiliza una unión en T como soldadura de conexión general y el espesor de la chapa de acero es de 2-30 mm, no es necesaria ninguna ranura. Si se requiere que la soldadura de unión en T soporte cargas, debe prepararse una ranura adecuada según el espesor de la chapa de acero y los requisitos de resistencia estructural para garantizar la penetración completa y la resistencia de la unión.

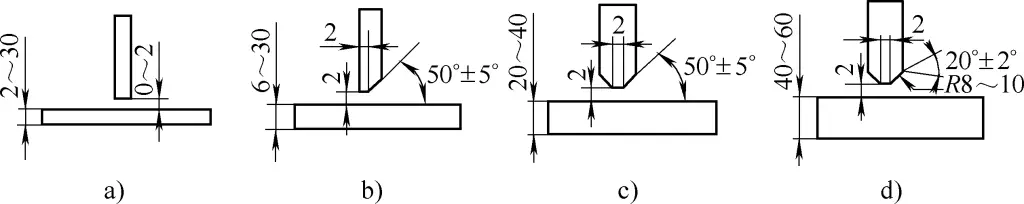

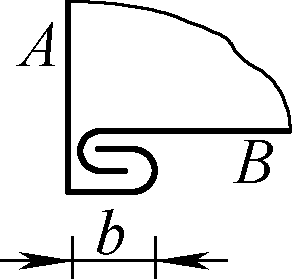

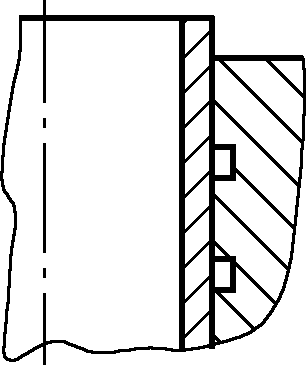

4) Junta solapada

Una junta solapada es una unión en la que dos piezas se solapan parcialmente o se añade una pieza solapada especial y se conectan mediante soldaduras de filete, soldaduras de tapón o soldaduras de ranura. Dependiendo de su forma estructural y de los requisitos de resistencia, las uniones solapadas pueden dividirse en tres tipos: sin ranura, soldadura de tapón en agujero redondo y soldadura de filete en agujero largo, como se muestra en la Figura 10.

a) Sin ranura

b) Soldadura de tapón en agujero redondo

c) Soldadura en ángulo en agujero largo

Las uniones solapadas sin ranuras se suelen utilizar para chapas de acero de espesor inferior a 12 mm, con una longitud de solape L≥2(t1+t2), y se utiliza soldadura a doble cara. Los requisitos de montaje de esta junta no son elevados, y la capacidad de carga de la junta es baja, por lo que sólo se utiliza en estructuras no críticas.

Cuando el área de las chapas de acero superpuestas es grande, para garantizar la resistencia estructural, pueden seleccionarse soldaduras de tapón en orificios redondos y soldaduras de filete en orificios largos, según sea necesario. Esta forma es especialmente adecuada para estructuras soldadas estrechas y cerradas. El tamaño y el número de orificios redondos y largos deben determinarse en función del grosor de la chapa y de los requisitos de resistencia estructural.

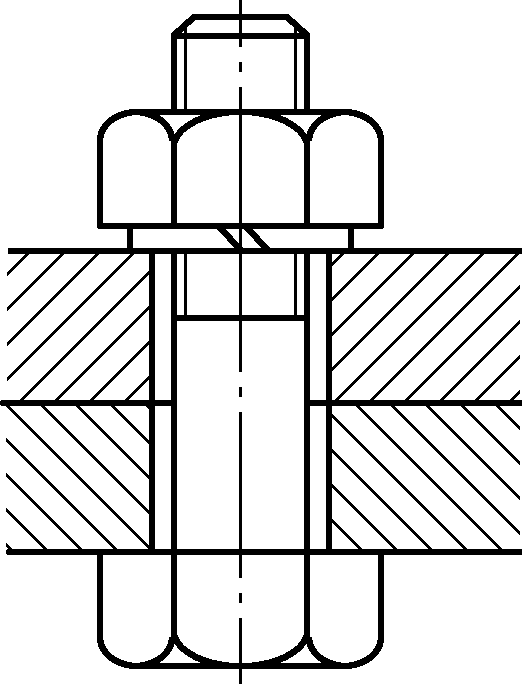

(2) Selección de la ranura de soldadura

La creación de una ranura en la pieza soldada sirve para garantizar que la raíz de la soldadura penetre completamente, facilitar la eliminación de la escoria y lograr una mejor formación de la soldadura. La ranura también ayuda a ajustar la proporción de metal base y metal de aportación. El borde romo evita que se queme, y su tamaño debe asegurar que la primera capa de soldadura pueda penetrar. La ranura también asegura la penetración de la raíz.

A la hora de elegir un tipo de ranura, los principales factores a tener en cuenta son: garantizar la penetración de la soldadura, facilitar el procesamiento de la forma de la ranura, maximizar la eficacia de la producción, ahorrar varillas de soldadura y minimizar la deformación posterior a la soldadura.

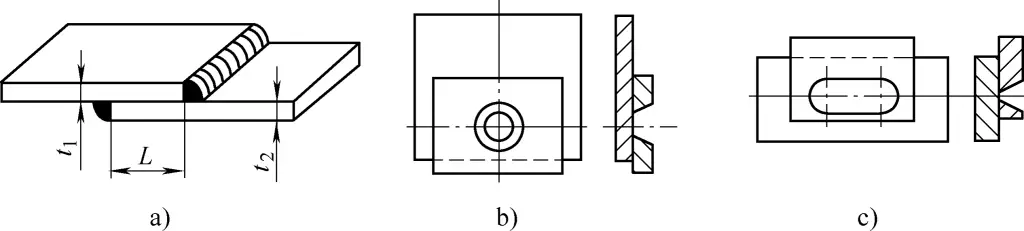

Para soldar chapas de acero con un grosor inferior a 6 mm, generalmente no se hacen ranuras, pero para estructuras importantes, las ranuras son necesarias cuando el grosor es de 3 mm. Para espesores de chapa de acero de 6~26mm, se utiliza una ranura en forma de V, que es fácil de procesar pero puede provocar deformaciones tras la soldadura.

Para espesores de chapa de acero de 12~60mm, puede utilizarse una ranura en forma de X. En comparación con la ranura en V, puede reducir la cantidad de metal de soldadura aproximadamente a la mitad para el mismo grosor, y la deformación y la tensión interna de la soldadura también son menores. Se utiliza principalmente en estructuras con grandes espesores y pequeños requisitos de deformación. Las ranuras en forma de U simple y doble tienen incluso menos metal de soldadura y menos deformación después de la soldadura, pero el procesamiento de la ranura es difícil, generalmente se utiliza para estructuras de soldadura más importantes.

En las uniones a tope de chapas de distinto espesor (véase la figura 11), si la diferencia de espesor (t-t1) no supera las especificaciones de la tabla 4, la forma básica y el tamaño de la unión soldada deben seleccionarse de acuerdo con la chapa más gruesa; en caso contrario, debe realizarse un bisel simple o doble en la chapa más gruesa, con una longitud de adelgazamiento L≥3 (t-t1).

Tabla 4 Rango de diferencia de grosor (unidad: mm)

| Espesor de la placa más fina | 2~5 | 6~8 | 9~11 | ≥12 |

| Diferencia de espesor admisible | 1 | 2 | 3 | 4 |

4. Técnicas de soldadura manual por arco

La soldadura por arco manual es un método de operación manual muy técnico para procesos de unión. La técnica del operario determina en gran medida la calidad del proceso de soldadura, por lo que los operarios de soldadura deben tener buenas aptitudes operativas.

(1) Operaciones básicas de soldadura por arco manual

En la soldadura manual por arco, el cebado del arco, el movimiento de la varilla y el acabado son las operaciones más básicas. Existen muchos métodos de operación básicos, y cada soldador utiliza métodos ligeramente diferentes.

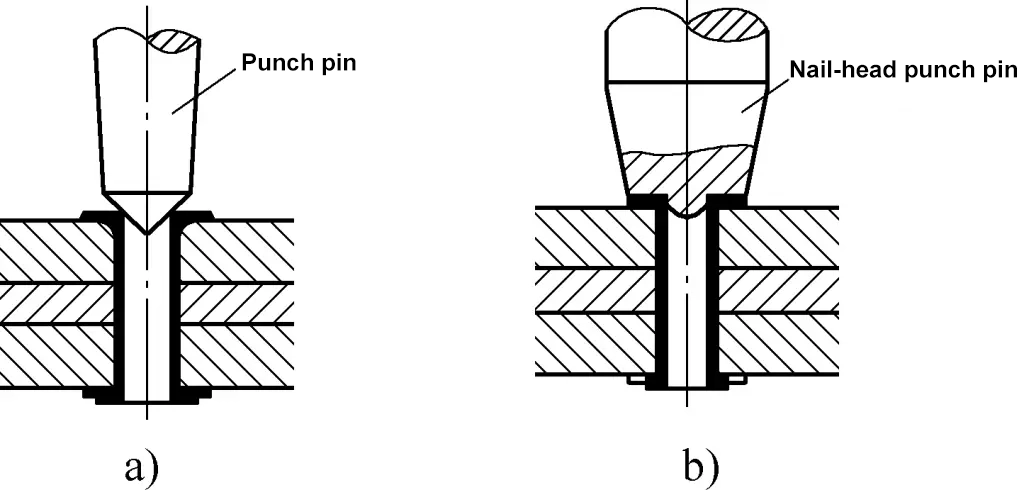

1) Método de arco eléctrico

El cebado del arco es una habilidad básica en la soldadura por arco manual, especialmente utilizada en la soldadura por puntos.

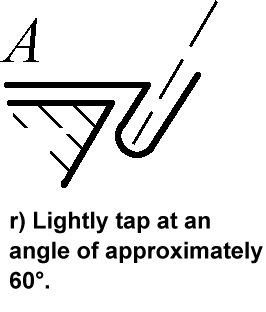

① Método de rayado para el cebado por arco.

El método de rascado consiste en rascar ligeramente el extremo de la varilla de soldadura sobre la superficie de la pieza para producir un arco y, a continuación, moverla rápidamente a la posición de soldadura y mantener una cierta distancia entre la varilla y la pieza para mantener el arco estable, como se muestra en la figura 12.

El método de rayado para el arco eléctrico es relativamente fácil de dominar, pero puede dañar la superficie de la pieza. No es adecuado para piezas con requisitos de superficie estrictos.

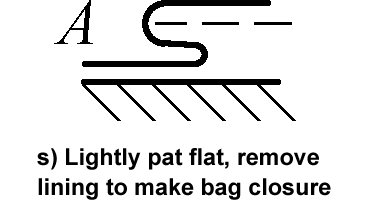

Cuando se ensamblan componentes estructurales para la soldadura por puntos, el método es: rascar a lo largo del cordón de soldadura para encender el arco, soldar un punto, luego levantar ligeramente la varilla (asegurándose de que el arco no se apague) y rascar rápidamente a lo largo del cordón de soldadura una distancia para soldar el segundo punto, continuando hasta completar todos los puntos de soldadura del cordón, como se muestra en la figura 13.

Este método combina el cebado frecuente en la soldadura por puntos y el cebado por arco rayado, lo que permite soldar y cebar continuamente. Una vez dominado, puede mejorar la eficacia del trabajo y la calidad del aspecto de las soldaduras por puntos.

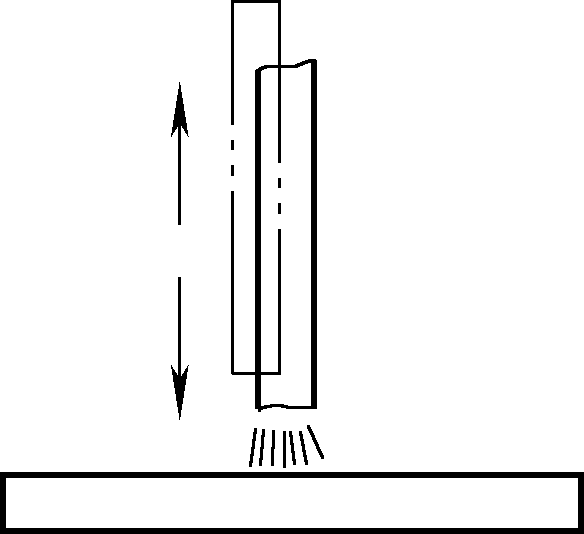

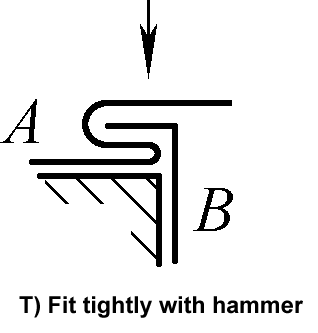

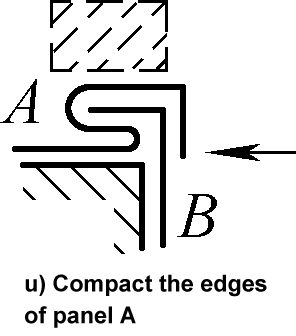

② Método de arco de impacto directo.

El método de golpe directo consiste en colocar el electrodo perpendicular al cordón de soldadura y golpear directamente el cordón de soldadura con el extremo del electrodo para generar un arco. Una vez generado el arco, levante y controle rápidamente el electrodo para mantener una cierta distancia de la pieza de trabajo, asegurándose de que el arco permanezca estable, como se muestra en la Figura 14.

La fuerza de impacto, el punto de aterrizaje y la velocidad de elevación del electrodo en el método de arco de impacto directo son difíciles de controlar, lo que hace que este método sea difícil de dominar y propenso a que el electrodo se pegue a la pieza de trabajo. En tales casos, bascule rápidamente el portaelectrodo para separar el electrodo de la pieza de trabajo. Si permanece pegado, suelte el portaelectrodo para separar el electrodo y, una vez que se enfríe, sacúdalo.

El método de arco de impacto directo puede provocar fácilmente que el revestimiento del extremo del electrodo se desprenda, perdiendo protección y provocando porosidad en la soldadura. Por lo tanto, es necesario tener precaución al utilizar este método.

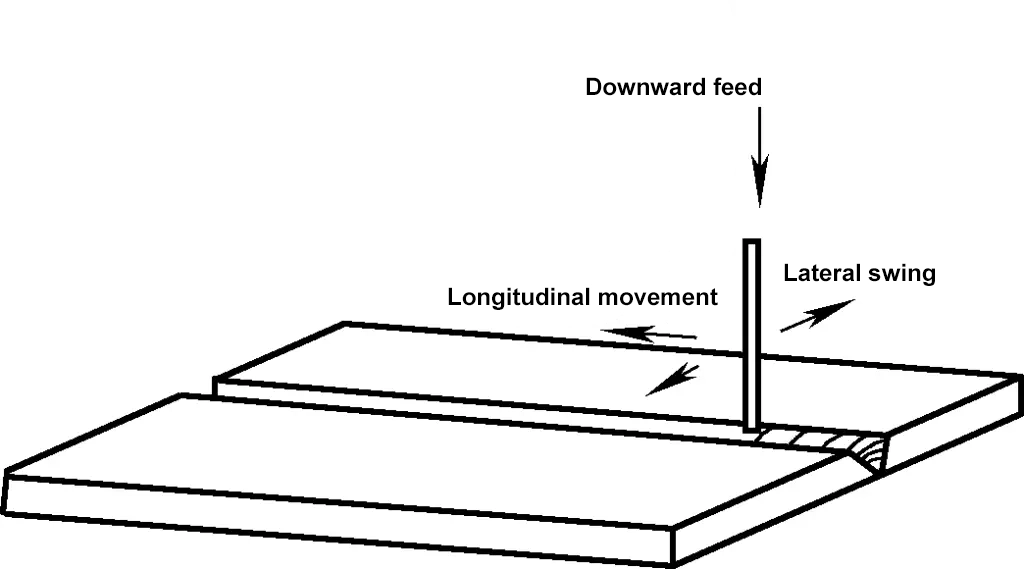

2) Métodos de manipulación de electrodos

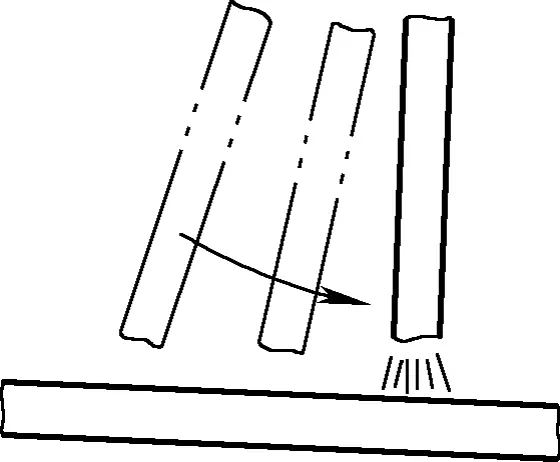

Durante el proceso de soldadura por arco con electrodo, el electrodo experimenta movimientos básicos en tres direcciones: avance hacia abajo, balanceo lateral y movimiento longitudinal a lo largo del cordón de soldadura, como se muestra en la figura 15.

① El objetivo de la alimentación descendente del electrodo es rellenar el cordón de soldadura a medida que el electrodo se funde y mantener un arco continuo. Cuando se alimenta hacia abajo, se debe prestar atención al efecto de la longitud del arco en la calidad de la soldadura. Un arco excesivamente largo es propenso a oscilar, causando pérdida de calor y permitiendo la entrada de aire, lo que produce porosidad en la soldadura. Una longitud de arco adecuada suele ser igual o ligeramente inferior al diámetro del electrodo.

② El balanceo lateral del electrodo permite la fusión completa de los bordes de la pieza, ensanchando el cordón de soldadura y facilitando la salida de escoria y gas del baño de fusión, lo que mejora la calidad de la soldadura.

③ El movimiento longitudinal a lo largo del cordón de soldadura es el movimiento principal para la formación de la soldadura. La velocidad de movimiento del electrodo afecta en gran medida a la formación de la soldadura. Si la velocidad es demasiado rápida, la fusión es insuficiente; si es demasiado lenta, la soldadura se vuelve demasiado profunda, sobrecalentando la pieza de trabajo, especialmente en la soldadura de chapas finas, lo que puede causar fácilmente quemaduras.

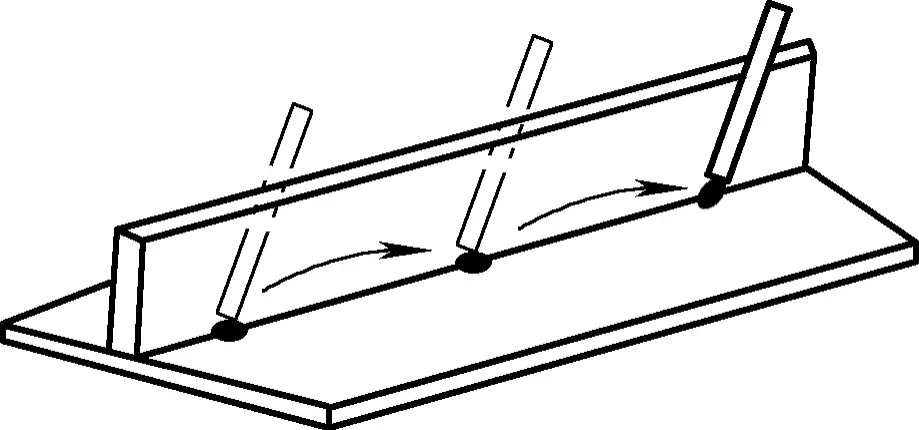

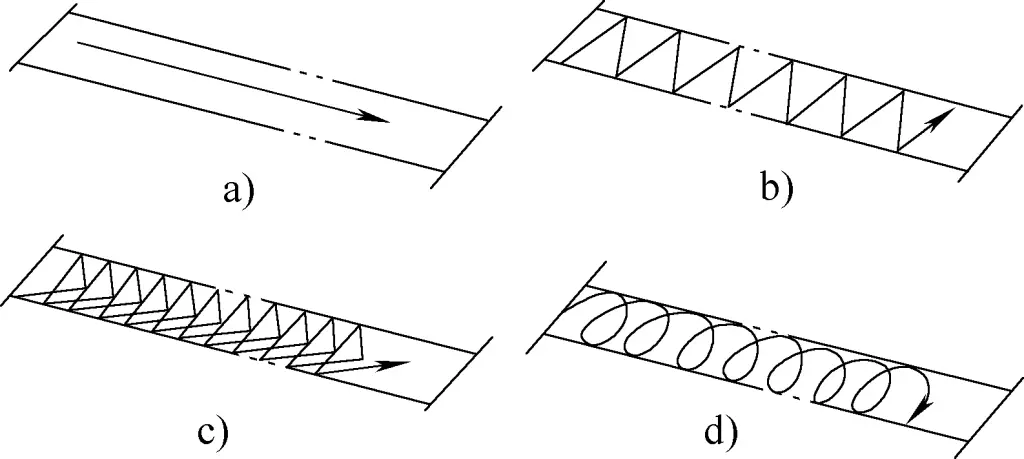

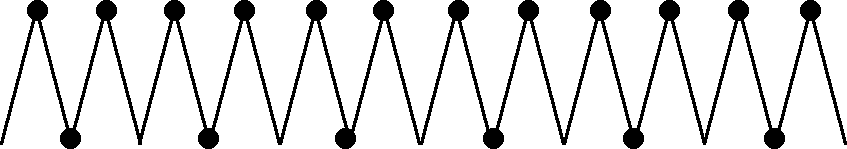

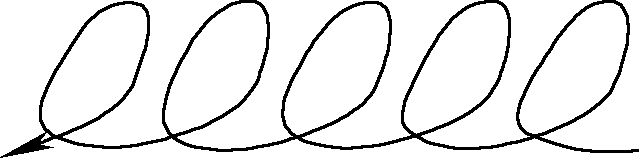

La combinación de los movimientos básicos en las tres direcciones constituye la manipulación del electrodo en la soldadura por arco. Existen muchos métodos de manipulación, entre ellos el lineal, el lineal alternativo, el zigzag, el triangular y el circular, como se muestra en la figura 16.

a) Lineal

b) Zigzag

c) Triangular

d) Circular

La elección del método de manipulación del electrodo viene determinada por diversos factores, como el grosor de la pieza, la posición del cordón de soldadura, la forma de la unión y la corriente de soldadura. En la soldadura por puntos utilizada en operaciones de trabajo en frío, la manipulación implica principalmente la alimentación hacia abajo y el balanceo lateral del electrodo, con un movimiento longitudinal más corto a lo largo del cordón de soldadura, que tiene menos impacto. Por lo tanto, la manipulación de la soldadura por puntos es relativamente fácil de dominar.

3) Métodos de acabado del cordón de soldadura

El acabado del cordón de soldadura implica esencialmente operaciones de cebado y acabado del arco. Dominar correctamente el método de acabado puede garantizar la calidad de la soldadura. Los principales métodos de acabado son los siguientes:

① Método de acabado circular.

El electrodo realiza un movimiento circular en el punto de acabado, interrumpiendo el arco una vez rellenado el cráter, como se muestra en la Figura 17. En la soldadura por puntos, después de encender el arco, realice el acabado circular directamente en el punto de soldadura para conseguir un aspecto de soldadura lisa.

② Método de acabado hacia atrás.

En el punto de acabado, el electrodo permanece inmóvil, baja el arco y se desplaza hacia atrás mientras cambia el ángulo del electrodo, como se muestra en la figura 18. El electrodo pasa de la posición 1 a la posición 2 de la figura y, una vez rellenado el cráter, se interrumpe el arco.

③ Método de acabado de rotura de arco repetida.

Durante el acabado, encienda y apague repetidamente el arco varias veces en un breve periodo hasta que se llene el cráter. Este método se utiliza a menudo en la soldadura de chapas finas.

(2) Operaciones para varias posiciones de soldadura en la soldadura por arco con electrodo

En función de la posición espacial de la unión de la pieza, las posiciones de soldadura se dividen en soldadura plana, soldadura vertical, soldadura horizontal y soldadura por encima de la cabeza, que pueden distinguirse por diferentes ángulos de costura de soldadura y ángulos de rotación.

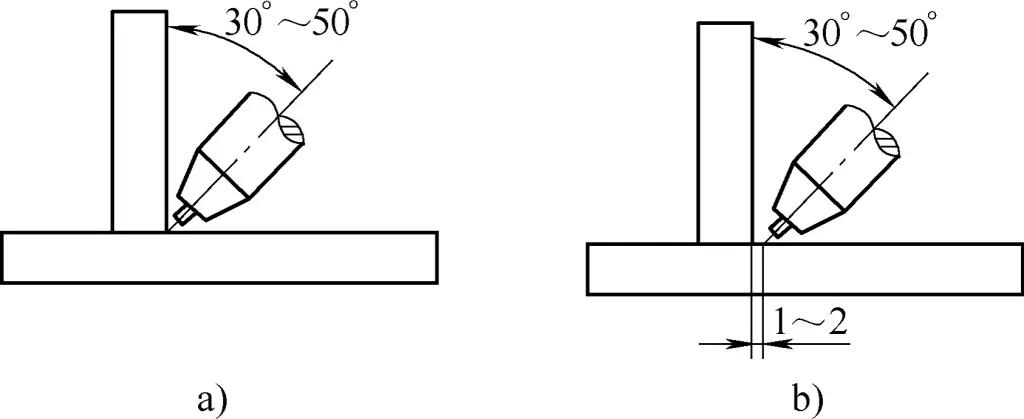

1) Soldadura plana

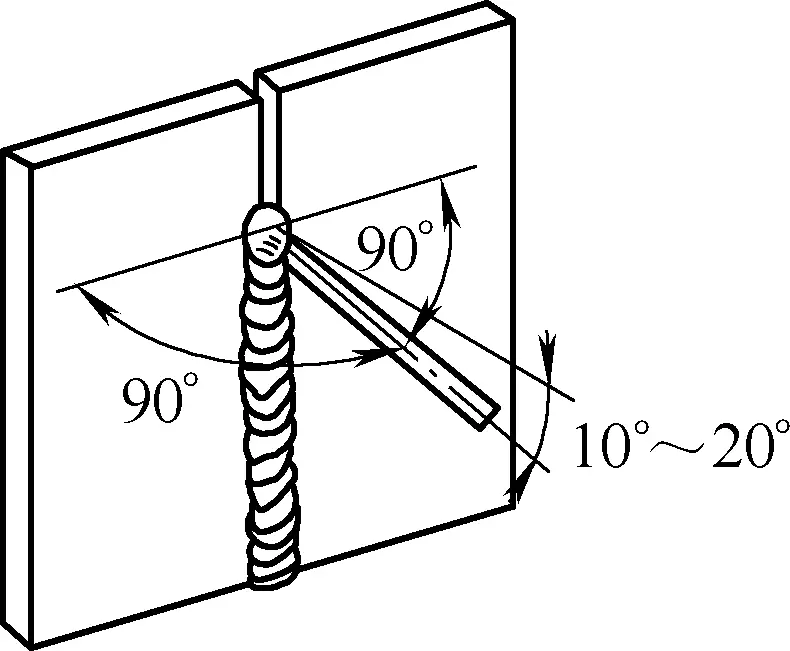

En la soldadura plana, el cordón de soldadura puede verse desde arriba, lo que facilita la observación del arco y del baño de fusión. El electrodo fundido gotea en el baño de fusión por gravedad, lo que facilita el control del proceso de soldadura. Por lo tanto, si es posible, coloque la pieza plana para situar el cordón de soldadura en una posición de soldadura plana. La figura 19 muestra el ángulo del electrodo durante la soldadura plana.

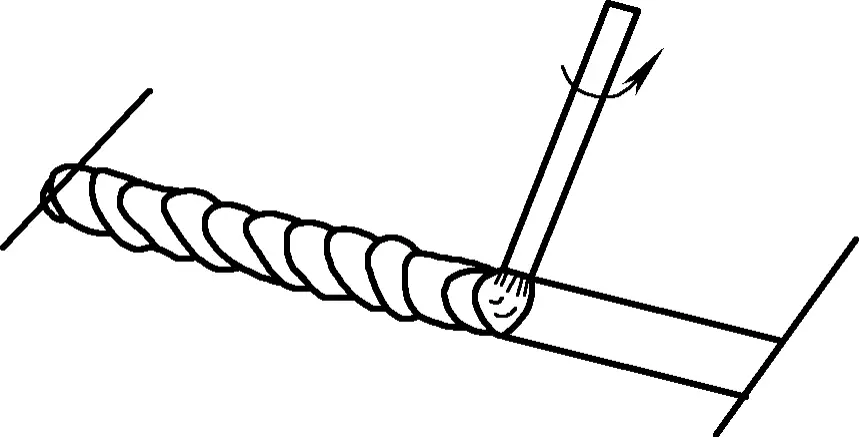

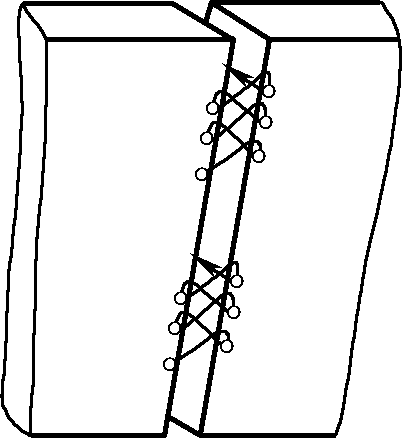

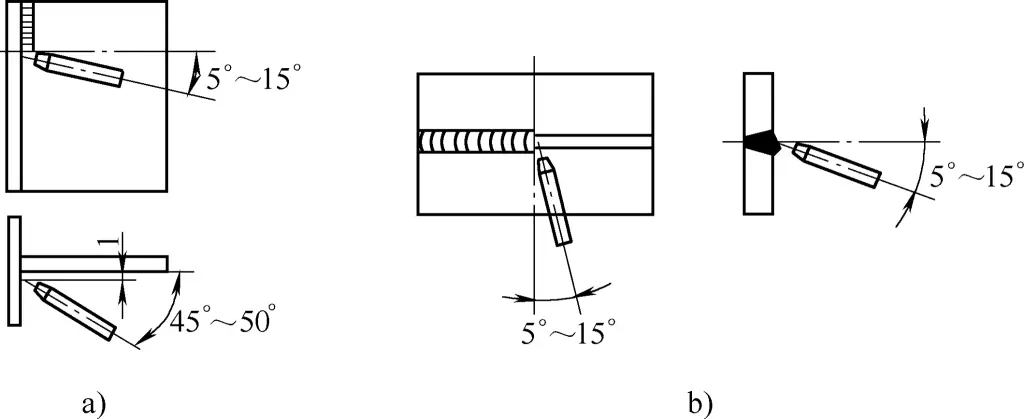

2) Soldadura vertical

En la soldadura vertical, el baño de fusión se encuentra en una superficie vertical, y el metal fundido y la escoria tienden a fluir hacia abajo debido a la gravedad, lo que añade dificultad a la operación de soldadura. Por lo tanto, la especificación del electrodo y la corriente de soldadura seleccionadas para la soldadura vertical deben ser menores para reducir el volumen del baño de fusión, acelerar su enfriamiento y evitar que el metal fundido fluya hacia abajo. La figura 20 muestra el ángulo del electrodo durante la soldadura vertical.

En la soldadura vertical (incluida la soldadura por puntos), se utiliza generalmente el método de cebado del arco. La operación consiste en golpear el arco en un lado del cordón de soldadura y, una vez que la gota se desprende del electrodo, levantar inmediatamente el arco hasta la diagonal superior del cordón de soldadura y, a continuación, tirar del arco hacia el otro lado del cordón de soldadura. Hacer una ligera pausa, esperar a que el goterón se desprenda del electrodo y volver a elevar el arco hasta la diagonal superior. Repita este proceso para llenar el cordón de soldadura con gotas, como se muestra en la Figura 21.

Durante el funcionamiento, asegúrese de que las gotas tengan suficiente tiempo de solidificación e intente no romper el arco.

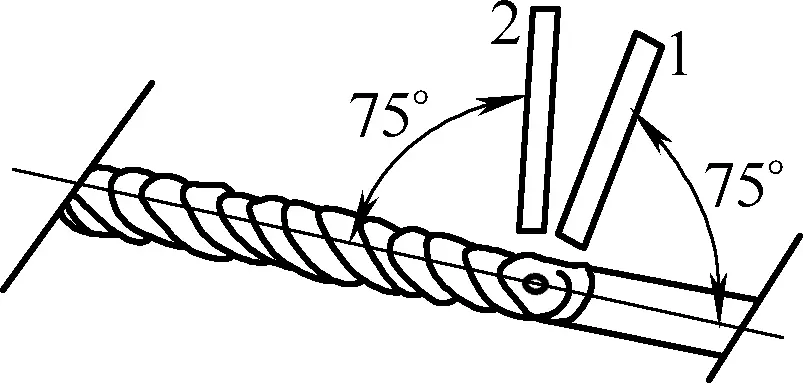

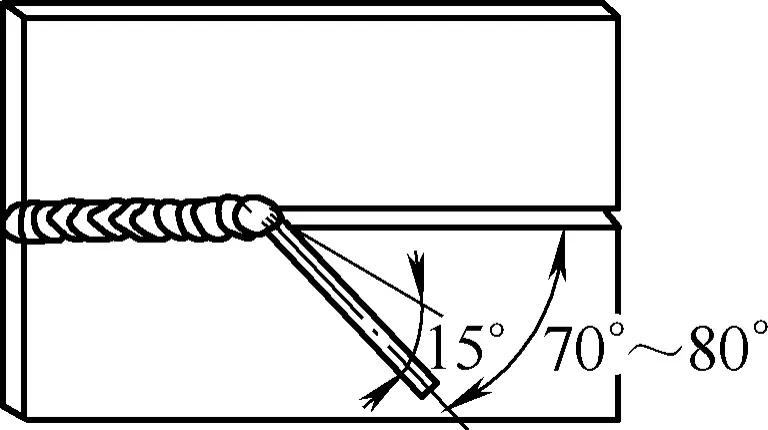

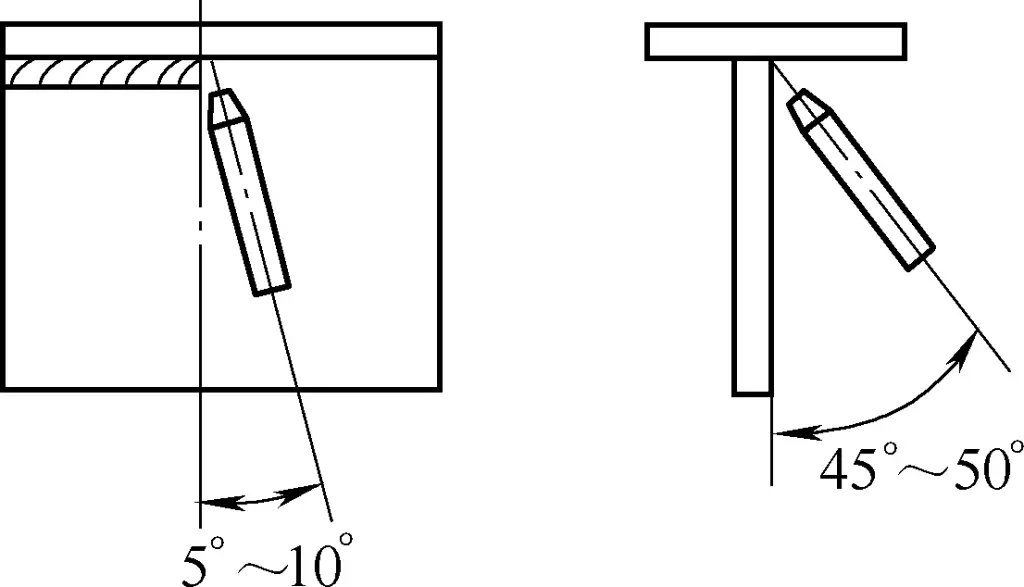

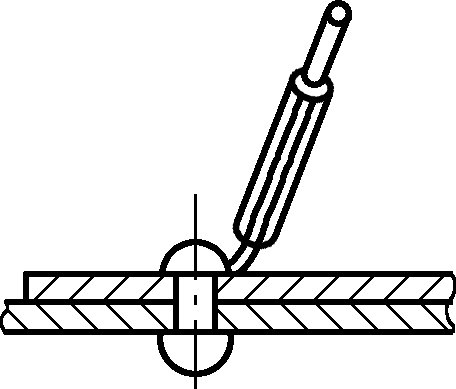

3) Soldadura horizontal

La soldadura horizontal también supone un reto, ya que el metal fundido y la escoria tienden a fluir hacia abajo por gravedad, provocando socavaduras en la parte superior del cordón de soldadura y cordones de soldadura en la parte inferior. En la figura 22 se muestra el ángulo del electrodo durante la soldadura horizontal.

En la soldadura horizontal, el electrodo se inclina 15° en dirección vertical y forma un ángulo de 70° a 80° con el cordón de soldadura en dirección horizontal, utilizando un arco corto y una manipulación lineal recíproca a lo largo del cordón de soldadura. Es importante seleccionar especificaciones de electrodo y corriente de soldadura ligeramente inferiores.

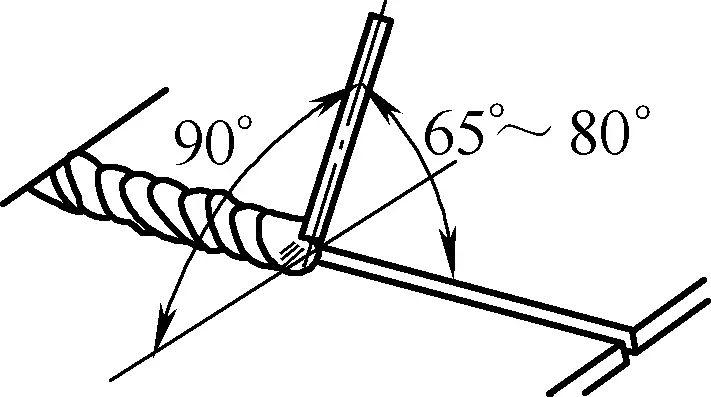

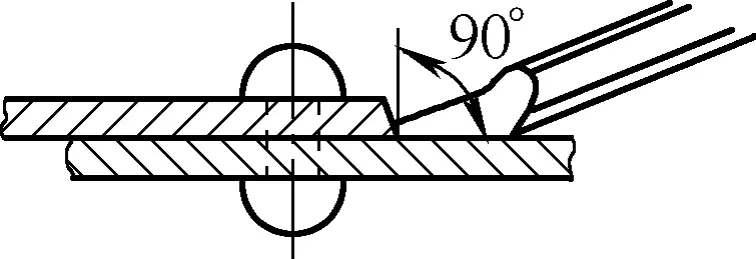

4) Soldadura aérea

La soldadura por encima de la cabeza es la operación más difícil entre las diversas posiciones de soldadura porque el baño de fusión está suspendido por debajo del cordón de soldadura, y la gravedad afecta significativamente a las gotas, dificultando la formación de la soldadura.

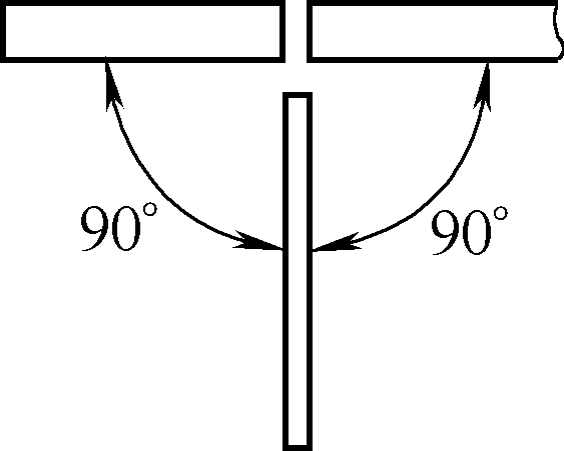

La soldadura por encima de la cabeza requiere utilizar el arco más corto posible para ayudar a que las gotas se adhieran al cordón de soldadura. El diámetro del electrodo utilizado en la soldadura por encima de la cabeza suele ser de ϕ3 a ϕ4 mm, y la corriente de soldadura puede ser ligeramente mayor para mejorar la fuerza del arco. Durante la soldadura aérea, el electrodo forma un ángulo de 90° con ambos lados de la pieza de trabajo, como se muestra en la figura 23.

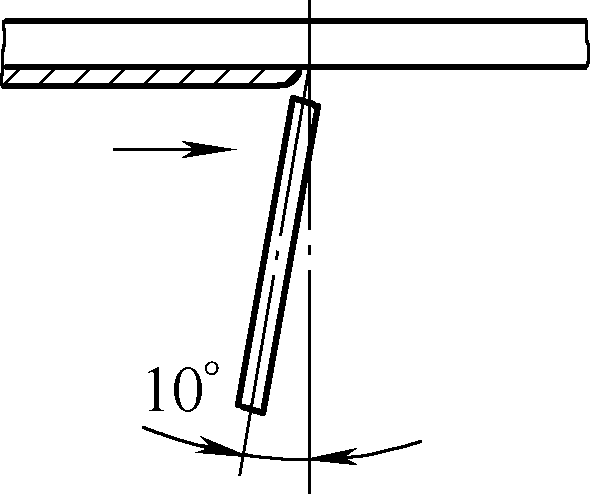

El ángulo de inclinación del electrodo con respecto a la dirección de soldadura viene determinado por la profundidad de penetración. Si se requiere una penetración poco profunda para evitar quemaduras, el electrodo se inclina unos 10° en la dirección opuesta a la soldadura, como se muestra en la figura 24.

Si se requiere una penetración más profunda, incline el electrodo unos 10° en la dirección de la soldadura, como se muestra en la figura 25. El electrodo puede moverse en línea recta o en línea recta alterna.

(3) Utilización correcta de los electrodos

El uso adecuado de los electrodos es uno de los factores importantes para garantizar la calidad de la soldadura. La aplicación de los electrodos más utilizados se muestra en la Tabla 5.

Tabla 5 Aplicación de los electrodos más utilizados (electrodos para acero estructural)

| Modelo | Marca | Tipo de revestimiento | Tipo actual | Aplicación principal |

| E4313 | J421 | Tipo potasio con alto contenido en titanio | CA/CC | Se utiliza para la soldadura vertical descendente y la soldadura intermitente de chapas finas de acero al carbono |

| F4303 | J422 | Titanio tipo calcio | CA/CC | Soldadura de estructuras más importantes de acero con bajo contenido en carbono y aceros de baja aleación del mismo grado de resistencia |

| E5016 | J506 | Tipo potasio bajo en hidrógeno | CA/CC | Soldadura de acero al carbono medio y algunas estructuras importantes de acero de baja aleación, como Q345, etc. |

| E5015 | J507 | Tipo sodio bajo en hidrógeno | DC | Soldadura de aceros al carbono medios e importantes estructuras de acero de baja aleación como Q345, etc. |

| E5015-G | J507R | Tipo sodio bajo en hidrógeno | DC | Se utiliza para soldar recipientes a presión |

| E5015-G | J507RH | Tipo sodio bajo en hidrógeno | DC | Se utiliza para soldar importantes estructuras de acero de baja aleación, como buques, tuberías de alta presión y plataformas. |

Durante la soldadura, para garantizar la calidad de la misma, los electrodos deben secarse y almacenarse adecuadamente. Los revestimientos básicos de los electrodos utilizan vidrio al agua como aglutinante, mientras que los electrodos ácidos utilizan materiales orgánicos como aglutinantes y polvo de madera como agente formador de gas. Estos factores determinan que la temperatura de secado de los electrodos no deba ser demasiado elevada. Las temperaturas de secado de los distintos electrodos se muestran en la Tabla 6.

Tabla 6 Temperaturas de secado de los electrodos

| Tipo de electrodo | Temperatura de secado/℃ | Tiempo de aislamiento/h | Tiempos máximos de secado | Temperatura de aislamiento durante el uso/℃ |

| Electrodo básico | 350~400 | 1 | 3 | 100 |

| Electrodo ácido | 150 | 1 | 3 | 100 |

| Electrodo de acero inoxidable | 220~250 | 1 | 3 | 100 |

| Electrodo de tipo celulósico | 100~120 | 1 | 3 | 80~100 |

Después del secado, los electrodos deben colocarse en un recipiente aislante para electrodos. Después de sacar un electrodo, el contenedor debe taparse inmediatamente para evitar que la humedad del aire haga que el electrodo seco recupere la humedad.

5. Protección de seguridad durante las operaciones de soldadura

Durante las operaciones de soldadura por arco con electrodo, la protección de seguridad consiste principalmente en evitar las descargas eléctricas, prevenir la radiación del arco y garantizar la ventilación y la eliminación del polvo.

(1) Prevención de descargas eléctricas

Existen dos tipos de accidentes por descarga eléctrica en las operaciones de soldadura: la descarga eléctrica directa, que implica el contacto con partes activas, y la descarga eléctrica indirecta, que implica el contacto con partes no activas que pasan a estar activas debido a daños en el aislamiento o a fallos del equipo.

Las principales formas de descarga eléctrica directa durante la soldadura son: el contacto con piezas bajo tensión, como pinzas y electrodos de soldadura, al sustituir electrodos o piezas de trabajo; un aislamiento deficiente entre los pies u otras partes del cuerpo y el suelo o las estructuras metálicas, como ocurre al soldar en el interior de contenedores, tuberías, en lugares lluviosos y húmedos, o cuando el cuerpo suda mucho, lo que puede provocar fácilmente una descarga eléctrica; el contacto con terminales bajo tensión expuestos, bornes de conexión, cables, etc., lo que provoca una descarga eléctrica; la soldadura cerca de redes eléctricas de alta tensión, lo que provoca una descarga disruptiva debido a una proximidad excesiva.

Las descargas eléctricas indirectas durante la soldadura están relacionadas principalmente con fugas en el equipo, entre las que se incluyen: fugas en el equipo debidas al uso con sobrecarga, calentamiento por cortocircuito interno que provoca una reducción del rendimiento del aislamiento; fugas debidas a daños en el aislamiento de la bobina por lluvia o humedad; fugas debidas a daños en la parte aislante de alambres y cables, etc.

Las medidas para evitar fugas incluyen principalmente: seguir estrictamente los procedimientos operativos; llevar correctamente el equipo de protección durante la soldadura; conectar a tierra de forma fiable la carcasa del equipo de soldadura, de modo que si se produce una fuga de la carcasa, la resistencia de conexión a tierra sea muy pequeña (≤4Ω), formando un bucle entre la carcasa del equipo y el cable de conexión a tierra, permitiendo que la mayor parte de la corriente fluya a través de este bucle en lugar del cuerpo humano, evitando así descargas eléctricas; seleccionar alambres y cables cualificados, y reforzar las inspecciones de seguridad de la producción.

(2) Prevención de la radiación de arco

Para evitar los peligros de la radiación del arco de soldadura y las quemaduras por chispas, es necesario llevar ropa de protección correctamente, elegir un tono adecuado para las condiciones de trabajo y montar una sala o pantalla de protección contra el arco en el lugar de soldadura. La pantalla debe estar hecha de materiales ignífugos, con la superficie pintada de negro o gris, y la altura no debe ser inferior a 1,8 m, con un espacio de 25 cm en la parte inferior para la circulación del aire.

Los soldadores deben llevar ropa de trabajo de lona de algodón y no deben llevar ropa de trabajo de material de fibra sintética. La pantalla facial utilizada debe cubrir la cara y las orejas y no debe tener fugas de luz.

(3) Ventilación y eliminación de polvo

La ventilación y la eliminación del polvo son medidas de protección importantes para evitar que los humos de soldadura y los gases nocivos dañen el cuerpo humano. Por lo tanto, debe aplicarse correctamente una ventilación completa y localizada.

La ventilación integral se realiza mediante un sistema de ventilación mecánica con conductos y ventiladores para todo el taller. Debe adoptar el método de extracción de humos inducida o ventilación por soplado-aspiración.

La ventilación local se consigue mediante la extracción local, en la que los humos de soldadura y los gases nocivos son aspirados eficazmente por la campana extractora. Las instalaciones de ventilación local incluyen campanas de extracción de humos, pequeños ventiladores portátiles, eyectores de aire comprimido y unidades de eliminación de humos y polvo.

Cuando se utilicen gases de escape locales, la velocidad del viento cerca de la zona de trabajo de soldadura debe controlarse a 30 m/min para garantizar que no se interrumpa el arco. Además, para cumplir los requisitos de prevención de incendios, la distancia entre los materiales inflamables y explosivos y la fuente de ignición de la soldadura no debe ser inferior a 10 m durante las operaciones de soldadura.

II. CO2 Soldadura con gas de protección

La soldadura con gas protector, abreviada como "soldadura eléctrica con gas", es un método de soldadura por arco que utiliza gas como medio protector. CO2 La soldadura con gas de protección utiliza CO2 como gas de protección. Utiliza hilo de soldadura como electrodo, y el arco generado entre el hilo de soldadura y la pieza funde el metal, lo que permite una soldadura automática o semiautomática.

CO2 La soldadura con gas de protección tiene ventajas como el bajo coste, la buena calidad y la alta productividad. Se utiliza ampliamente en industrias como la construcción naval, la automoción, los vehículos ferroviarios y la maquinaria agrícola, principalmente para soldar acero con bajo contenido en carbono y acero estructural de baja aleación.

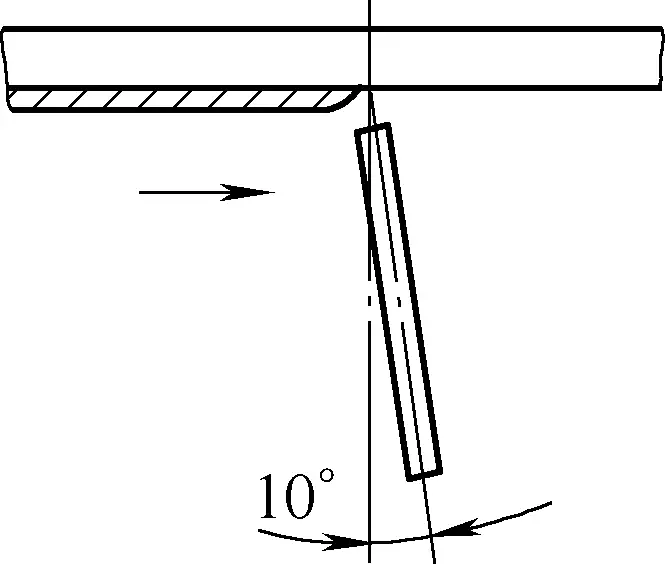

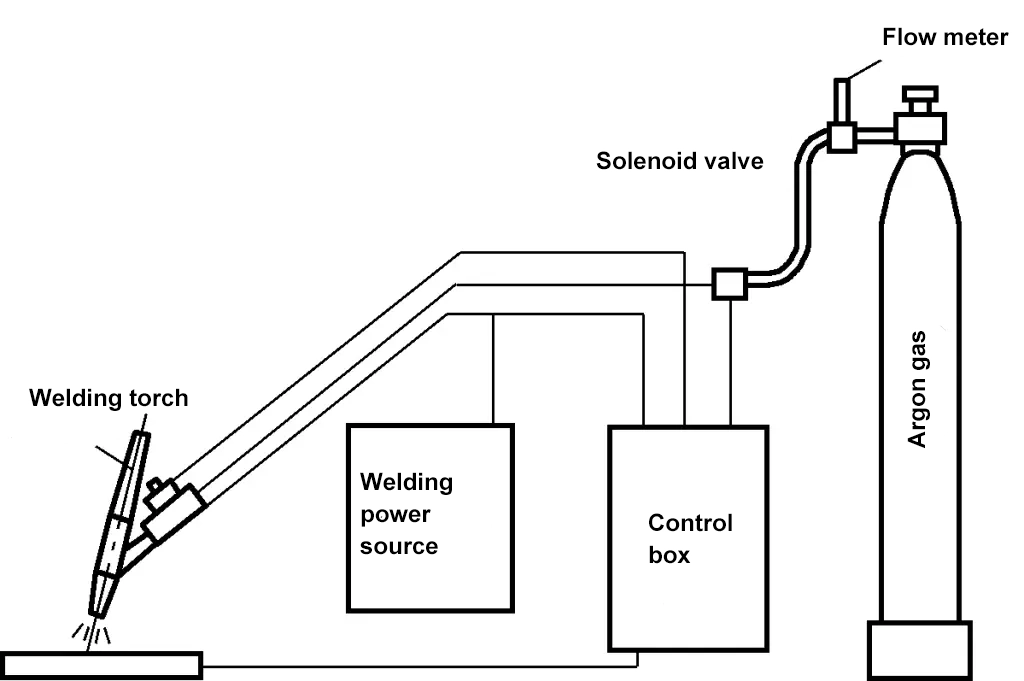

La figura 26 muestra el principio de funcionamiento del sistema de CO2 soldadura con gas de protección. Durante la soldadura, el CO2 se pulveriza alrededor del hilo de soldadura a través de la boquilla, formando un escudo de gas local alrededor del arco, aislando mecánicamente las gotas y el baño de fusión del aire, garantizando un proceso de soldadura estable y soldaduras de alta calidad.

1-Pieza de trabajo

2-Soldadura

Piscina 3-Molten

4-Arcos

5 Boquillas

6-Hilo de soldadura

7-CO2 Flujo de gas protector

En la producción y transformación de componentes de chapa metálica, actualmente se utiliza más la soldadura semiautomática, en la que el hilo de soldadura es alimentado automáticamente por maquinaria y el soldador sujeta el soplete para su accionamiento.

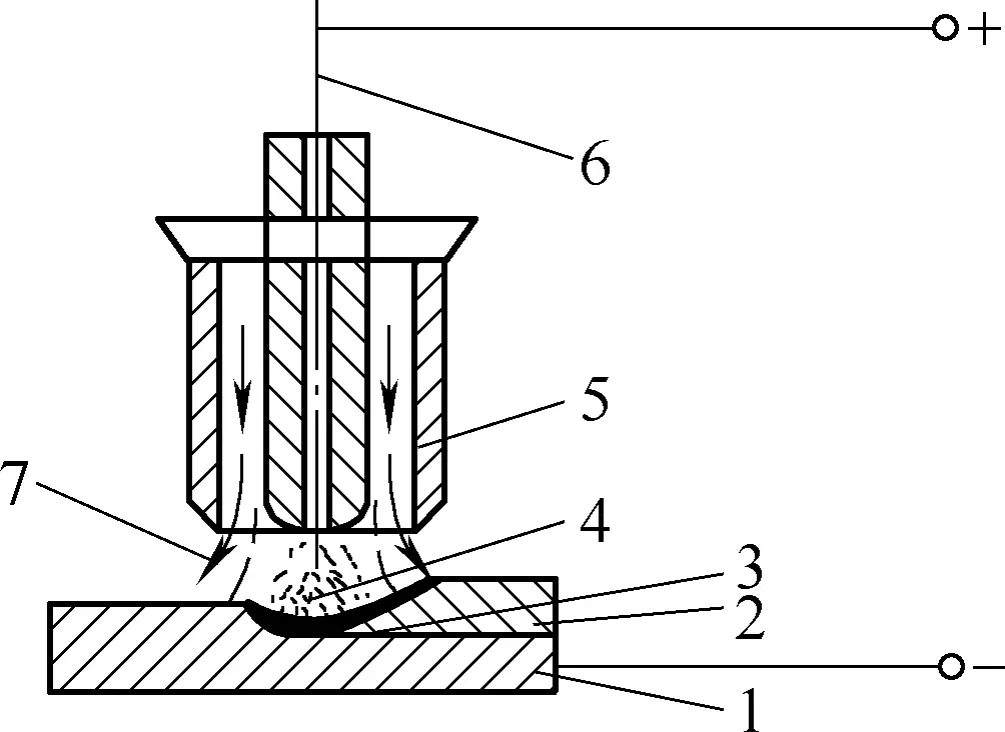

1. Equipos y herramientas de procesamiento

Los principales componentes del CO2 El equipo de soldadura con protección de gas se muestra en la Figura 27. Durante la soldadura, el hilo de soldadura es alimentado por el mecanismo de alimentación de hilo 5 a través de la manguera de alimentación de hilo 4 y la punta de contacto 2. CO2 se pulveriza desde la boquilla a un caudal determinado. Una vez que se enciende el arco, el extremo del alambre de soldadura, el arco y el baño de fusión están rodeados de CO2 gas para evitar los efectos nocivos del aire sobre el metal.

Fuente de potencia de soldadura de 1 arco

Punta de 2 contactos

3-Boquilla de soplete

Manguera de alimentación de 4 hilos

Mecanismo de alimentación de 5 hilos

Bobina de alambre de soldadura 6

7-CO2 Cilindro de gas

8-Regulador de presión

9-Contador de caudal

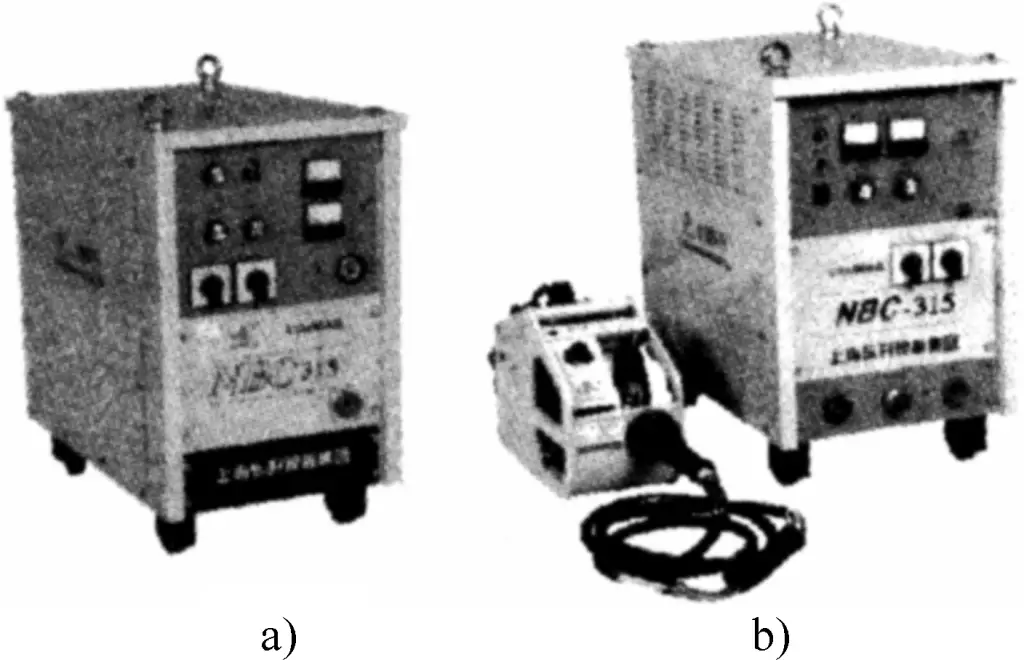

Los modelos de CO2 Las máquinas de soldadura con protección de gas incluyen principalmente NBC-200, NBC-250, NBC-315, NBC-350, NBC-500, etc. El aspecto típico de la serie NBC CO2 En la figura 28 se muestran las máquinas de soldadura con protección de gas, donde la figura 28a muestra una máquina de soldadura integrada y la figura 28b muestra una máquina de soldadura dividida.

Durante la soldadura, el hilo de soldadura sirve como metal de aportación o simultáneamente como hilo metálico conductor. Es un material de soldadura para diversos procesos de soldadura, como la soldadura con gas protector, la soldadura por arco de argón y la soldadura por electroescoria.

La clasificación de los alambres de soldadura suele ser la siguiente: ① Por método de soldadura, pueden dividirse en CO2 alambre de soldadura con gas de protección, alambre de soldadura con gas inerte de tungsteno, alambre de soldadura con gas inerte de fusión, soldadura por arco sumergido Según la forma y la estructura, pueden dividirse en alambre macizo, alambre tubular, alambre activo, etc. Según los materiales metálicos aplicables, pueden dividirse en alambre de acero con poco carbono, alambre de acero de baja aleación, alambre de aleación dura para revestimiento, alambre de aluminio, alambre de cobre, alambre de hierro fundido, etc.

2. Selección de los parámetros de soldadura

La selección correcta de las especificaciones de soldadura es crucial para las emisiones de CO2 soldadura con gas de protección. No solo afecta directamente a la calidad de la soldadura, sino también a la cantidad de salpicaduras de metal.

(1) Polaridad CO2

En la soldadura con gas protector, para garantizar una combustión estable del arco, se utiliza generalmente la polaridad inversa de corriente continua, con la pieza conectada al electrodo negativo y la pistola de soldar al electrodo positivo. Sólo en el recargue o la reparación por soldadura de piezas de acero fundido se utiliza el método de conexión positiva.

(2) Tensión del arco

La tensión del arco es un factor importante que afecta a la transferencia de gotas, las salpicaduras de metal, la frecuencia de cortocircuito, el tiempo de combustión del arco y la anchura de la soldadura. En la soldadura de alta corriente, la tensión del arco suele ser de 30-50 V.

(3) Corriente de soldadura

Generalmente, a medida que aumenta la corriente de soldadura, la profundidad de penetración aumentará significativamente, y la anchura y el refuerzo de la soldadura también aumentarán en consecuencia. El tamaño de la corriente de soldadura debe seleccionarse en función del grosor de la pieza de trabajo, el material del hilo de soldadura, el diámetro del hilo de soldadura, la posición espacial de la soldadura y la forma de transferencia de gotas requerida.

(4) Velocidad de soldadura

A medida que la velocidad de soldadura aumenta (o disminuye), la anchura, el refuerzo y la penetración de la soldadura disminuirán (o aumentarán) en consecuencia.

(5) Longitud de extensión del alambre de soldadura

La longitud de extensión del hilo de soldadura se refiere a la longitud del hilo de soldadura que se extiende fuera de la punta de contacto durante la soldadura. Por lo general, para el alambre fino CO2 soldadura con gas de protección, la longitud de extensión es de 8-14mm; para alambre grueso CO2 soldadura con gas de protección, la longitud de extensión es de 10-20 mm.

(6) CO2 Caudal de gas

Las emisiones de CO2 El caudal de gas debe seleccionarse en función de la corriente de soldadura, la velocidad de soldadura, la longitud de la extensión del hilo y el diámetro de la boquilla. Cuando la corriente de soldadura es grande, la velocidad de soldadura es rápida y la extensión del alambre es larga, el flujo de CO2 debe ser proporcionalmente mayor. Generalmente, el flujo de CO2 El caudal de gas oscila entre 8 y 25 l/min.

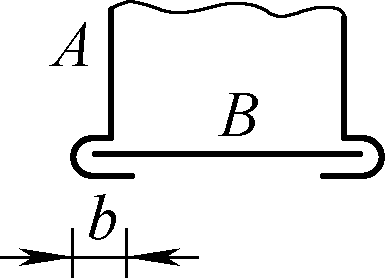

Entre los parámetros de especificación anteriores, algunos son básicamente fijos, como la polaridad, la longitud de extensión del cable y el caudal de gas. Por lo tanto, la selección de los parámetros de CO2 Las especificaciones de la soldadura con gas protector implican principalmente la elección de parámetros como el diámetro del hilo, la corriente de soldadura, la tensión del arco y la velocidad de soldadura. La selección de estos parámetros debe considerarse exhaustivamente en función de las condiciones reales, como el grosor de la pieza de trabajo, la forma de la unión y la posición de soldadura. En la Tabla 7 se muestran los equipos semiautomáticos de CO2 parámetros de especificación de la soldadura con gas protector.

Cuadro 7 Sistemas semiautomáticos de CO2 parámetros de especificación de la soldadura con gas protector

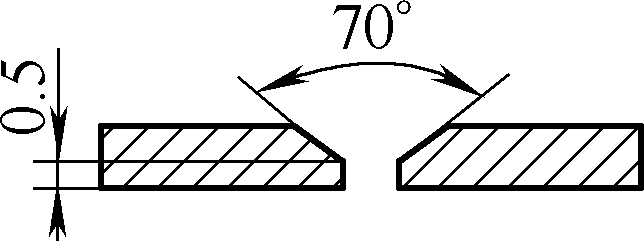

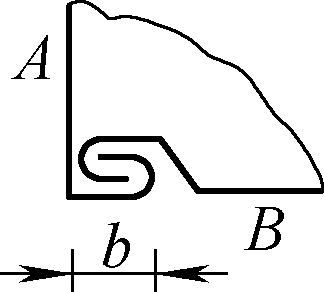

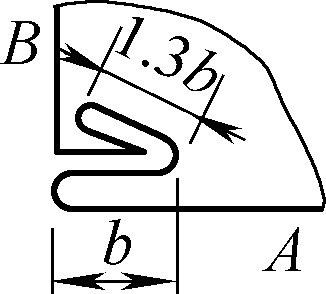

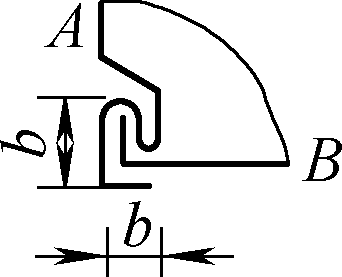

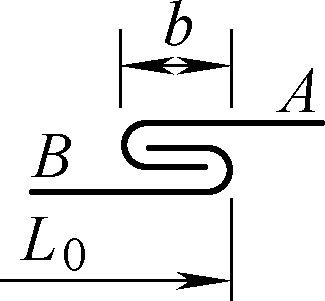

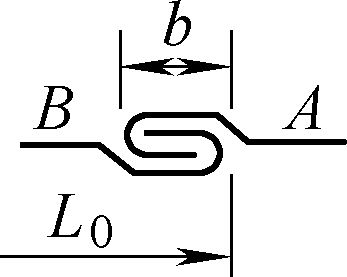

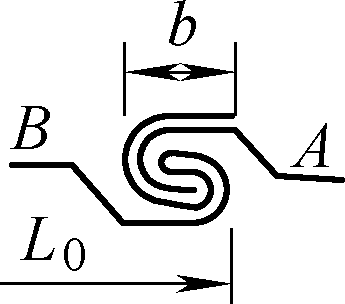

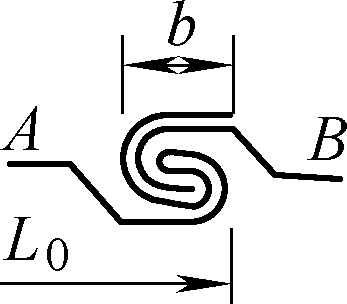

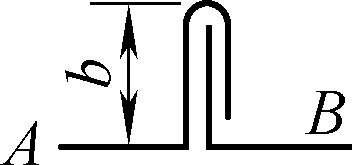

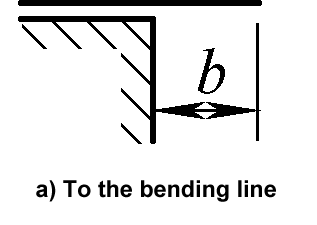

Espesor/mm | Formulario conjunto | Separación de montaje b/mm | Diámetro del hilo/mm | Corriente de soldadura/A | Tensión de arco/V | Caudal de gas/(L/min) |

| ≤1.2 |  | ≤0.3 | 0.6 | 30~50 | 18~19 | 6~7 |

| 1.5 | 0.7 | 60~80 | 19~20 | 6~7 | ||

| 2 |  | ≤0.5 | 0.8 | 80~100 | 20~21 | 7~8 |

| 2.5 | ||||||

| 3 | 0.8~0.9 | 90~115 | 21~23 | 8~10 | ||

| 4 | ||||||

| ≤1.2 |  | ≤0.3 | 0.6 | 35~55 | 19~20 | 6~7 |

| 1.5 | 0.7 | 65~85 | 20~21 | 8~10 | ||

| 2 | ≤0.5 | 0.7~0.8 | 80~100 | 21~22 | 10~11 | |

| 2.5 | 0.8 | 90~110 | 22~23 | 10~11 | ||

| 3 | 0.8~0.9 | 95~115 | 21~23 | 11~13 | ||

| 4 | 0.8~0.9 | 100~120 | 21~23 | 13~15 |

3. CO2 técnicas de soldadura con gas protector

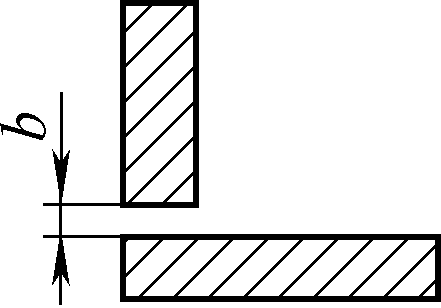

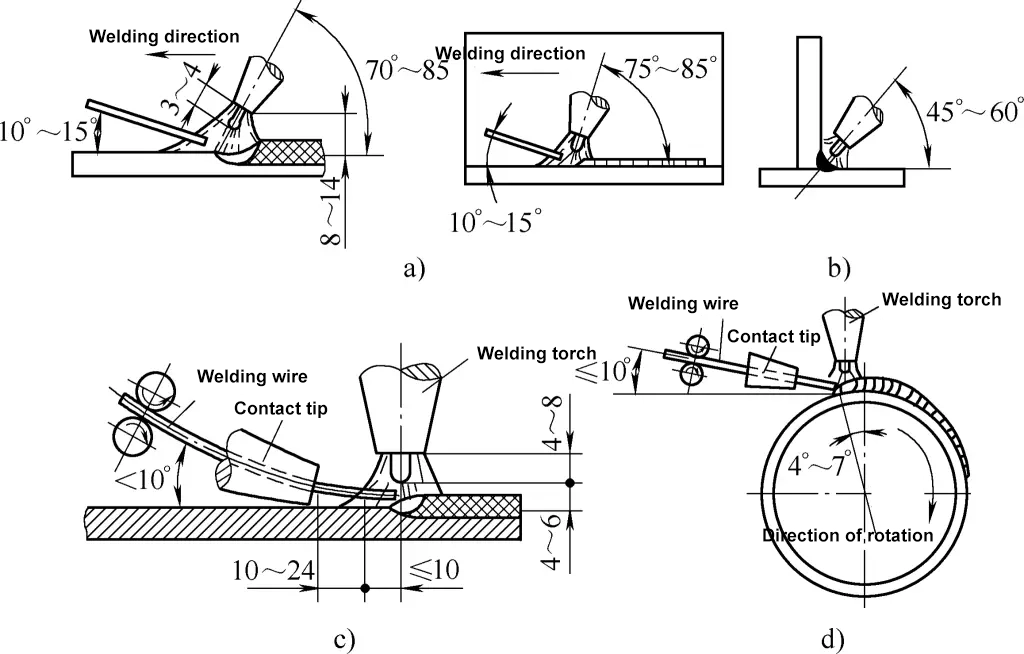

CO2 Los métodos de operación de soldadura con protección de gas pueden dividirse en soldadura hacia la izquierda (véase la Figura 29a) y soldadura hacia la derecha (véase la Figura 29b) en función de la dirección de movimiento de la antorcha de soldadura (hacia la izquierda o hacia la derecha).

Cuando se utiliza el método de soldadura hacia la derecha, la visibilidad del baño de fusión y el efecto de protección del gas son relativamente buenos, pero no es conveniente observar la separación del cordón durante la soldadura, lo que puede provocar fácilmente una desviación de la soldadura. Además, dado que el hilo de soldadura apunta directamente al baño de fusión, el arco tiene un efecto abrasivo sobre el baño de fusión. Si no se utiliza correctamente, puede provocar una altura excesiva del cordón de soldadura, lo que afecta a la formación de la soldadura.

Cuando se utiliza el método de soldadura hacia la izquierda, la boquilla no bloquea la vista del soldador, lo que permite una visión clara de la costura, haciendo que sea menos probable que se desvíe. También permite una mayor anchura fundida, lo que da como resultado una soldadura suave y estéticamente agradable. Por lo tanto, generalmente se utiliza el método de soldadura hacia la izquierda. Mientras tanto, el soldador debe controlar correctamente el ángulo entre el soplete y la pieza y la altura de la boquilla para mantener una posición relativa adecuada entre el soplete y la pieza.

(1) Operaciones básicas de CO2 soldadura con gas de protección

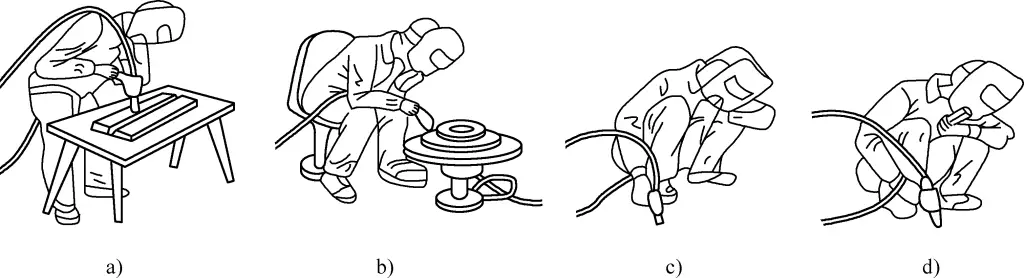

Durante las emisiones de CO2 soldadura con protección de gas, asegúrese de que el brazo que sujeta la antorcha está en un estado natural, y la muñeca puede mover flexible y libremente la antorcha para diversas operaciones. Las posturas operativas para diferentes posiciones de soldadura en soldadura con CO2 soldadura con gas protector se muestran en la Figura 30.

a) Soldadura en posición de pie

b) Soldadura en posición sentada

c) Postura de soldadura hacia la izquierda

d) Postura de soldadura hacia la derecha

Al igual que en la soldadura por arco con electrodo de varilla, la iniciación del arco, el movimiento del arco y la terminación del arco son las operaciones más básicas en la soldadura con CO2 soldadura con gas de protección, pero las técnicas de operación difieren de la soldadura por arco con electrodo de varilla.

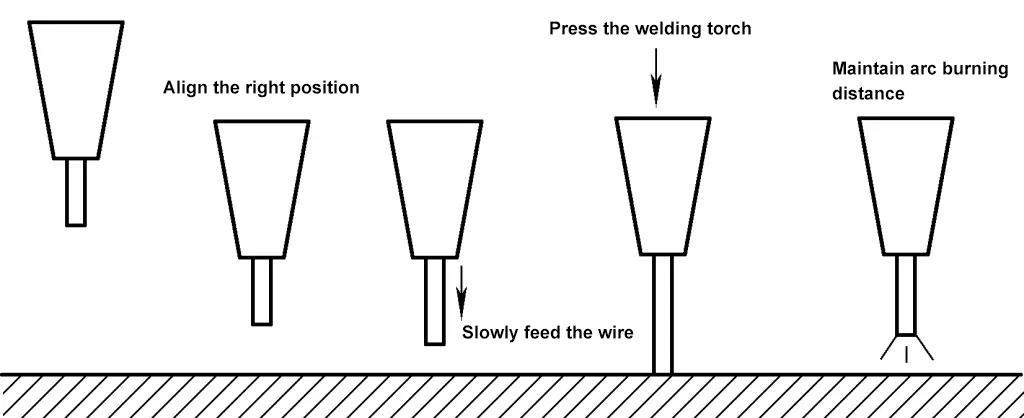

1) Iniciación del arco

Los pasos específicos para la iniciación del arco son: en primer lugar, pulse el interruptor de desplazamiento de la caja de control remoto o el interruptor de control de la antorcha de soldadura para desplazar una sección de alambre de soldadura, asegurándose de que la longitud extendida sea inferior a la distancia que debe mantenerse entre la boquilla y la pieza de trabajo. A continuación, coloque la antorcha de soldadura en el punto de inicio del arco según sea necesario (manteniendo un ángulo y una altura de boquilla adecuados), asegurándose de que el extremo del alambre de soldadura no entra en contacto con la pieza de trabajo, y la altura de la boquilla viene determinada por la corriente de soldadura.

Si no se domina la operación, es mejor sujetar la antorcha con ambas manos. Por último, pulse el interruptor de control de la antorcha de soldadura, y la máquina de soldar prealimentará automáticamente el gas y retrasará la conexión a la corriente. Mantenga la alta tensión, y cuando el alambre de soldadura entre en contacto con la pieza de trabajo y entre en cortocircuito, el arco se encenderá automáticamente.

Durante un cortocircuito, la antorcha de soldadura tiende a elevarse automáticamente. Al iniciar el arco, aplique una ligera presión a la antorcha para evitar que se eleve demasiado y extinga el arco debido a una longitud de arco excesiva. El proceso completo de iniciación del arco se muestra en la Figura 31.

2) Movimiento del arco

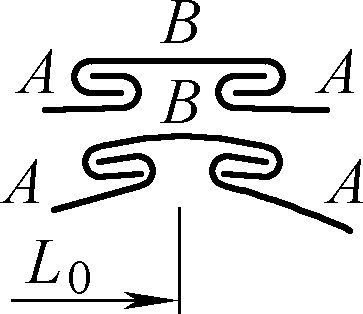

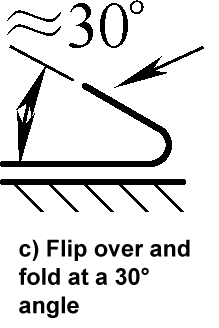

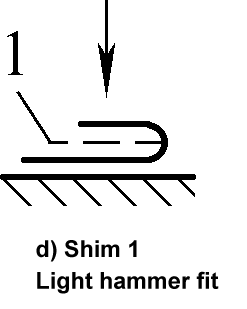

Para controlar la anchura de la soldadura y garantizar la calidad de la fusión, se utiliza CO2 La soldadura con gas de protección requiere que la antorcha realice oscilaciones laterales similares a las de la soldadura por arco con electrodo de varilla. En general, para reducir el aporte de calor y la zona afectada por el calor y minimizar la deformación, no deben utilizarse grandes oscilaciones laterales para conseguir una soldadura ancha. En su lugar, debe utilizarse la soldadura multicapa de varias pasadas para chapas gruesas. Las principales formas de oscilación y rangos de aplicación de la antorcha de soldadura se muestran en la Tabla 8.

Tabla 8 Principales formas de oscilación e intervalos de aplicación de la antorcha de soldadura

Ámbito de aplicación y puntos clave | Forma de oscilación |

Paso de raíces para placas finas y semigruesas |  |

Cuando hay un hueco en la raíz de placas finas o cuando la ranura tiene una placa de apoyo de acero |  |

Pequeña ranura o pasada de raíz para placas de grosor medio, con una pausa de 0,5s a ambos lados de la ranura. Izquierda y derecha |  |

Oscilación lateral tras la segunda capa en la soldadura de chapas gruesas, con una pausa de 0,5s a ambos lados de la ranura. |  |

Primera capa en soldadura multicapa |  |

Cuando el surco es grande, con una pausa de 0,5s a ambos lados del surco. |  |

3) Terminación del arco

CO2 Las soldadoras con protección de gas disponen de un circuito de control del cráter. Cuando la antorcha de soldadura deja de avanzar en el punto de terminación del arco, este circuito se activa simultáneamente, haciendo que la corriente de soldadura y la tensión del arco disminuyan automáticamente, y la alimentación se corta una vez que se llena el baño de fusión.

Si la máquina de soldar no dispone de un circuito de control de cráteres, o si no se utiliza el circuito de control de cráteres debido a una corriente de soldadura baja, la antorcha de soldadura deja de avanzar en el punto de terminación del arco y puede romper repetidamente el arco antes de que se solidifique el baño de fusión. Puede ser necesario iniciar el arco varias veces hasta que se llene el cráter. Obsérvese que la operación debe ser rápida; si el baño de fusión se ha solidificado antes de la iniciación del arco, puede producirse falta de fusión y defectos de porosidad.

Al terminar el arco, haga una ligera pausa en el cráter y, a continuación, levante lentamente la antorcha de soldadura. Esto permite que el metal fundido llene el cráter y garantiza que el metal del baño de fusión siga protegido por el gas antes de la solidificación. Si la terminación del arco es demasiado rápida, es probable que se produzcan grietas y porosidad en el cráter.

(2) CO2 operaciones de soldadura con blindaje para diversas posiciones de soldadura de chapas

Las posiciones de soldadura de chapas se dividen en soldadura plana, soldadura horizontal y soldadura vertical, etc. Para las diferentes posiciones de soldadura, debe tenerse en cuenta lo siguiente al realizar la soldadura de CO2 operaciones de soldadura con gas protector.

1) Soldadura plana

Para la soldadura a tope de chapas planas, se utiliza generalmente el método de soldadura hacia la izquierda. Para la soldadura a tope de placas planas delgadas, la antorcha de soldadura se mueve en línea recta. Si hay un hueco, la antorcha puede hacer oscilaciones laterales apropiadas, pero la amplitud no debe ser demasiado grande para evitar que afecte al efecto de protección del gas en el baño de fusión. Para la soldadura a tope de ranuras en V de chapas medianas y gruesas, la pasada de raíz debe utilizar un movimiento en línea recta, y la antorcha puede realizar oscilaciones laterales apropiadas al soldar las capas superiores.

Para la soldadura de filetes y la soldadura de solapas, se puede utilizar el método de soldadura hacia la izquierda o hacia la derecha, pero el método de soldadura hacia la derecha da como resultado un aspecto más lleno. Durante la soldadura, el ángulo del soplete debe controlarse en función del grosor de la chapa y del tamaño del cordón de soldadura. En el caso de la soldadura en T de piezas de grosor desigual, el arco debe orientarse hacia la placa más gruesa para garantizar un calentamiento uniforme de ambas placas.

Cuando se sueldan placas de igual grosor, si el tamaño del tramo de soldadura es inferior a 5 mm, la antorcha de soldadura puede apuntarse directamente a la esquina, como se muestra en la figura 32a. Cuando el tamaño del tramo de soldadura es superior a 5 mm, la antorcha debe desplazarse horizontalmente 1-2 mm, manteniendo un ángulo de 75°-80° con la dirección de soldadura, como se muestra en la figura 32b.

2) Soldadura vertical y horizontal

Existen dos métodos para la soldadura vertical: uno consiste en soldar de abajo a arriba, lo que da lugar a una mayor penetración de la soldadura. Realizando oscilaciones triangulares durante la operación, se puede controlar la anchura de la masa fundida y mejorar la formación de la soldadura. Este método se utiliza generalmente para la soldadura con hilo fino de chapas medianas y gruesas. El otro método es la soldadura de arriba abajo, que es rápida y cómoda, y da como resultado una soldadura suave y estéticamente agradable, pero con una penetración poco profunda y una resistencia de la unión más débil, que se utiliza generalmente para la soldadura de chapas finas.

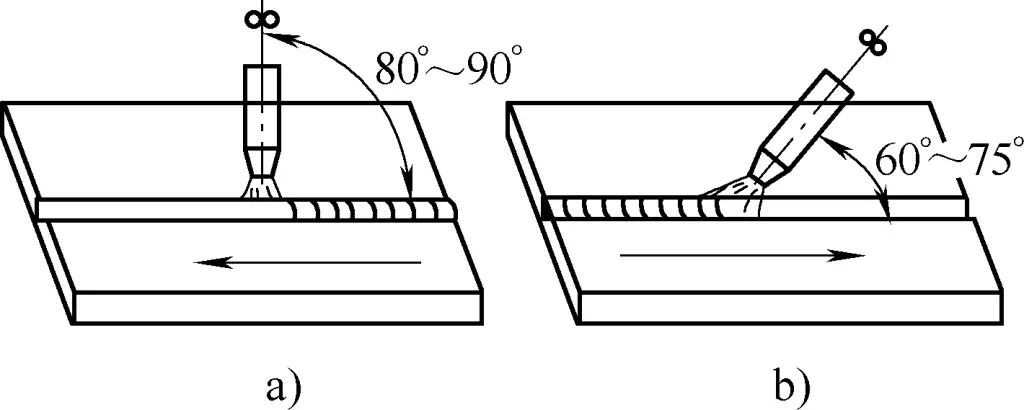

La soldadura horizontal utiliza principalmente el método de soldadura hacia la izquierda, con el soplete realizando movimientos lineales, o puede realizar pequeñas oscilaciones recíprocas. Las figuras 33a y 33b muestran las posiciones relativas del soplete y la pieza durante la soldadura vertical y horizontal, respectivamente.

3) Soldadura aérea

Para aumentar la estabilidad del proceso de soldadura, se debe utilizar un hilo de soldadura más fino, una corriente de soldadura menor y un arco corto. El CO2 El flujo de gas también debe ser ligeramente mayor que durante la soldadura plana y vertical.

Para la soldadura aérea de chapas finas, se suelen utilizar oscilaciones recíprocas de pequeña amplitud. Para la soldadura por encima de la cabeza de chapas medianas y gruesas, deben efectuarse oscilaciones laterales adecuadas y una breve pausa a ambos lados de la costura o ranura para evitar que el cordón de soldadura se abombe en el centro y el metal líquido fluya hacia abajo. En la figura 34 se muestra la posición espacial del soplete durante la soldadura por encima de la cabeza.

(3) Selección correcta del hilo de soldadura

Dado que las emisiones de CO2 es un gas oxidante, puede descomponerse en CO y O a altas temperaturas de arco, provocando la pérdida por combustión de carbono, manganeso, silicio y otros elementos de aleación en el acero. Para garantizar los elementos de aleación en la soldadura, deben utilizarse alambres de soldadura con mayor contenido de manganeso y silicio de acero de bajo carbono o alambres de acero de aleación que contengan los elementos de aleación correspondientes. Por ejemplo, el alambre H08MnSiA se utiliza comúnmente para soldar acero de bajo contenido en carbono, y el alambre H08Mn2SiA se utiliza comúnmente para soldar acero estructural de baja aleación.

En la tabla 9 se indican los alambres de soldadura recomendados para los materiales metálicos más utilizados cuando se emplea CO2 soldadura con gas protector o soldadura por arco de argón.

Tabla 9 Hilos de soldadura recomendados para materiales metálicos de uso común cuando se utiliza CO2 soldadura con gas protector o soldadura por arco de argón

| Grado | CO2 soldadura con gas de protección | Soldadura por arco de argón |

| Q235AF, Q235A, Q235B, Q235C, 20, Q245R | H08MnSi | |

| Q345, Q345R | H08Mn2SiA | H10MnSi |

| 14Cr1MoR | H08Mn2SiA | H08Mn2SiA |

| 12CrMo, 12CrMoG | - | H08CrMoA |

| 15CrMoG, 15CrMoR | - | H13CrMoA |

| 12Cr1MoV, 12Cr1MoVG | - | H08CrMoVA |

| 20Cr13 | - | H02Cr13 |

| 06Cr18Ni10Ti, 12Cr18Ni9 | - | H0Cr21Ni10Ti |

| 06Cr17Ni12Mo2 | - | H0Cr19Ni12Mo2 |

| 06Cr17Ni12Mo2Ti | - | H00Cr19Ni12Mo2 |

| 06Cr19Ni13Mo3 | - | H0Cr20Ni14Mo3 |

| 022Cr19Ni10 | - | H00Cr21Ni10 |

| 06Cr19Ni10 | - | H0Cr21Ni10 |

| 15CrMo | - | H15CrMo, H18CrMoA |

4. Protección de seguridad para CO2 soldadura con gas de protección

Al igual que en la soldadura por arco con electrodo de varilla, el CO2 Las operaciones de soldadura con protección de gas plantean tres peligros: descarga eléctrica, radiación del arco y gases y humos nocivos. Por lo tanto, además de cumplir las normas de protección de seguridad para la soldadura por arco con electrodo de varilla, deben adoptarse las siguientes medidas de protección de seguridad en función de las características del CO2 soldadura con gas de protección.

(1) Prevenir los riesgos de radiación del arco

La radiación de arco producida por el CO2 La soldadura con gas de protección es mucho más fuerte y dañina que la soldadura por arco con electrodo de varilla.

La prevención de la radiación de arco implica principalmente prevenir los peligros de la luz ultravioleta, infrarroja y visible. La exposición intensa a los rayos ultravioleta puede causar dermatitis, con enrojecimiento y pequeñas ampollas. La exposición a los rayos ultravioleta puede causar fotoqueratitis, que provoca enrojecimiento de los ojos, lagrimeo y escozor. Cuando los ojos se exponen a radiaciones infrarrojas intensas, pueden sufrir quemaduras graves y dolor, e incluso quemaduras de retina.

La luz visible del arco de soldadura es unas diez mil veces más intensa que la intensidad luminosa normal que puede soportar el ojo humano. Cuando se expone a la luz visible del arco a corta distancia, el ojo humano no puede ver los objetos circundantes, lo que se conoce comúnmente como "deslumbramiento."

Para prevenir los riesgos de radiación del arco, deben tomarse las siguientes medidas:

① Los soldadores no deben exponer la piel y deben comprobar cuidadosamente si hay piel expuesta antes de soldar;

② En los lugares de trabajo con gran densidad de soldadores, deben establecerse barreras que bloqueen la luz entre ellos.

(2) Prevenir quemaduras e incendios

La situación de las salpicaduras de CO2 soldadura con gas protector es más grave que en la soldadura por arco con electrodo de varilla. Durante la soldadura, hay que protegerse de las quemaduras y prevenir los incendios. Para evitar quemaduras e incendios, deben tomarse las siguientes medidas:

① Según las condiciones del lugar, los soldadores deben asegurarse de estar en la mejor posición para evitar quemarse con las salpicaduras;

② Antes de soldar, observe cuidadosamente la zona de soldadura y el entorno circundante (donde pueden caer salpicaduras) para detectar materiales inflamables y explosivos, y no suelde si la situación no está clara;

③ Después del trabajo, compruebe cuidadosamente que no quedan llamas en el lugar de trabajo ni en los alrededores, y abandónelo sólo después de confirmar que es seguro.

(3) Prevenir riesgos de gases y humos nocivos

Gases nocivos comunes durante la captura de CO2 soldadura con gas de protección incluyen CO2CO, NO2etc. Cuando se utilizan alambres tubulares, se emiten más humos y la composición es más compleja. La inhalación prolongada puede provocar enfermedades profesionales como la neumoconiosis y la intoxicación por manganeso. Por lo tanto, deben adoptarse las siguientes medidas de protección:

① Los soldadores deben aumentar la concienciación sobre la protección personal y utilizar máscaras antipolvo;

② Durante el trabajo, los soldadores deben estar en posición "contra el viento" para reducir la invasión de gases nocivos;

③ Reforzar las medidas de ventilación y eliminación de polvo.

(4) Uso seguro del CO2 bombonas de gas

Cuando se realicen operaciones de CO2 soldadura con gas de protección, deben seguirse las normas pertinentes para la supervisión de la seguridad de las bombonas de gas, principalmente en los siguientes aspectos:

① CO2 Los cilindros de gas deben ser inspeccionados y tener la marca del sello de acero del fabricante del cilindro de gas, y el sello de acero de inspección en el cuello del cilindro debe indicar que el cilindro está dentro del período permitido;

② Es mejor utilizar un bastidor al izar CO2 cilindros de gas para evitar que caigan desde una altura;

③ CO2 las bombonas de gas deben utilizarse en posición vertical y disponer de medidas de posicionamiento para evitar que se caigan y provoquen lesiones;

④ CO2 Las bombonas de gas deben disponer de medidas de protección solar para evitar la exposición al sol;

⑤ El gas en CO2 Las botellas de gas no deben agotarse, y la presión restante no debe ser inferior a 1MPa.

III. Soldadura por arco de argón

El argón es un gas inerte que no reacciona químicamente con metales ni se disuelve en los metales líquidos, lo que evita eficazmente los efectos nocivos del aire en el baño de fusión.

La soldadura por arco de argón utiliza argón como gas protector, lo que la hace adecuada para soldar diversos aceros aleados, metales no ferrosos fácilmente oxidables y metales raros como el circonio, el tantalio y el molibdeno. Como el arco arde en un flujo de aire comprimido, el calor se concentra, el baño de fusión es pequeño, la velocidad de soldadura es rápida, la zona afectada por el calor es estrecha y la deformación de la pieza tras la soldadura es pequeña.

La soldadura por arco de argón puede utilizarse para casi todos los metales y aleaciones. En la actualidad, se utiliza principalmente para soldar aluminio, magnesio, titanio y sus aleaciones, acero de baja aleación, acero resistente al calor, acero inoxidable, etc. Es más difícil soldar metales con puntos de fusión bajos y de fácil evaporación (como el plomo, el estaño o el zinc). Debido al elevado coste del argón, el equipo y el sistema de control de la soldadura por arco de argón son relativamente complejos, y para evitar que se interrumpa el flujo de gas protector, la soldadura por arco de argón sólo puede realizarse en interiores.

El argón para soldadura se transporta generalmente en cilindros de acero, pintados de gris con las palabras "Pure Argon" (argón puro) en verde oscuro en el exterior. La presencia de oxígeno, nitrógeno, dióxido de carbono o humedad en el argón puede reducir su efecto protector y causar defectos como inclusiones de escoria y poros de gas. Por lo tanto, al soldar aluminio, magnesio y sus aleaciones, la pureza del argón no debe ser inferior a 99,9% (fracción de masa); al soldar acero inoxidable, acero resistente al calor, cobre y sus aleaciones, la pureza del argón no debe ser inferior a 99,7% (fracción de masa).

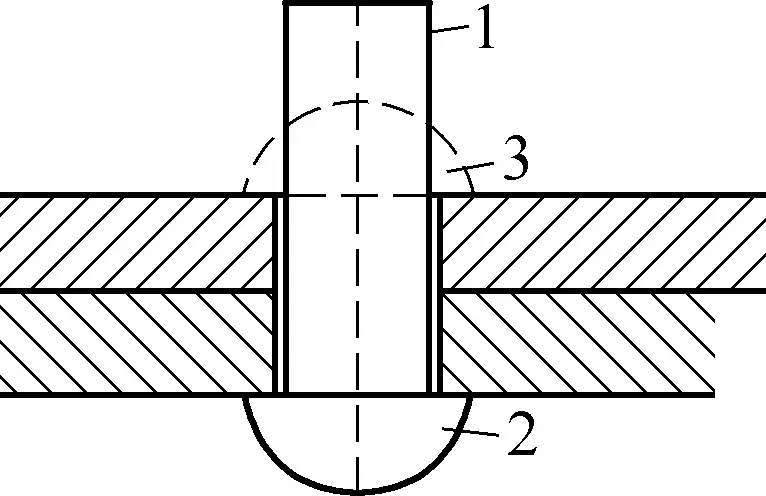

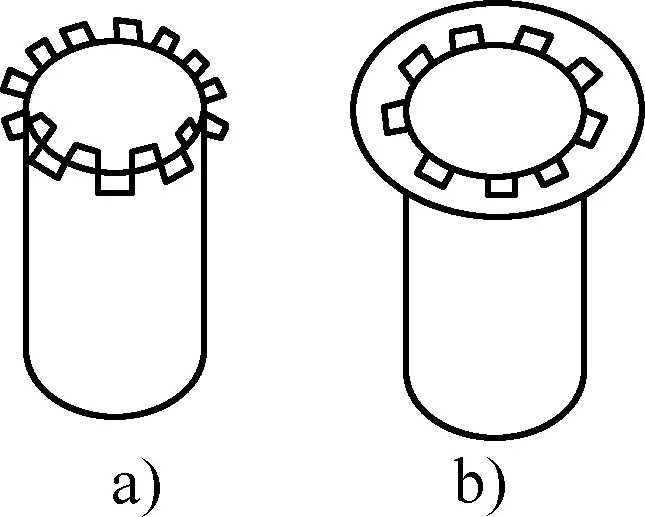

La soldadura por arco de argón se divide en dos tipos: soldadura por arco de argón con electrodo consumible y soldadura por arco de argón con electrodo de tungsteno (véase la figura 35).

a) Soldadura por arco de argón con electrodo consumible

b) Soldadura por arco de argón con electrodo de tungsteno

a) En la figura:

1-Hilo de soldadura

Punta de 2 contactos

3 boquillas

4-Tubo de entrada

Flujo 5-Argon

6-Arco

7-Material de base

Rodillo de alimentación de 8 hilos

b) En la figura:

1-Electrodo de tungsteno

Punta de 2 contactos

3 boquillas

4-Tubo de entrada

Flujo 5-Argon

6-Arco

7-Material de base

8-Hilo de relleno

La soldadura por arco de argón con electrodo consumible utiliza un hilo metálico consumible como electrodo, que también sirve como material de aportación durante la soldadura. Puede dividirse en automática y semiautomática. En la soldadura semiautomática, el soldador maneja la antorcha (pistola de soldar) manualmente. La soldadura por arco de argón con electrodo consumible permite utilizar corrientes mayores y es adecuada para soldar piezas más gruesas.

La soldadura por arco de argón con electrodo de tungsteno utiliza tungsteno o una aleación de tungsteno como electrodo. Durante la soldadura, se genera un arco entre el electrodo de tungsteno y la pieza. Dado que el electrodo de tungsteno no se funde, también se denomina soldadura por arco de argón con electrodo no consumible. La soldadura por arco de argón con electrodo de tungsteno requiere un alambre de relleno adicional que se funde en el baño de soldadura. Debido al alto punto de fusión de la varilla de tungsteno utilizada como electrodo, y al lento consumo del electrodo de tungsteno, es fácil de mecanizar. Sin embargo, la capacidad de transporte de corriente del electrodo de tungsteno es limitada, por lo que sólo es adecuado para soldar piezas finas.

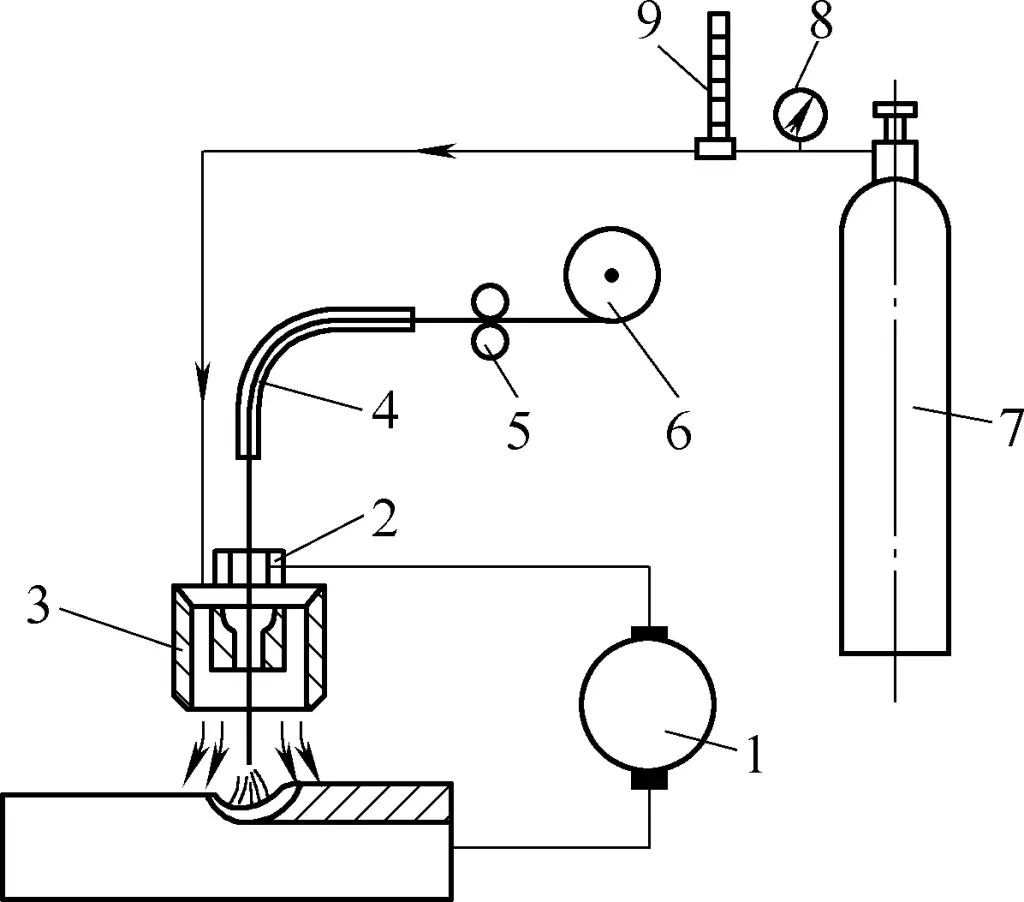

La soldadura por arco de argón con electrodo de tungsteno puede dividirse en automática y manual. La figura 36 muestra un diagrama esquemático de la composición del equipo para la soldadura manual por arco de argón con electrodo de tungsteno. El equipo puede dividirse en el sistema de potencia de soldadura, el sistema de control, el sistema de suministro de gas y la antorcha.

El rango de espesores de las chapas soldadas mediante soldadura por arco de argón con electrodo de tungsteno es preferiblemente inferior a 3 mm desde el punto de vista de la productividad. En el caso de determinados componentes importantes de paredes gruesas (como recipientes a presión y tuberías), la soldadura por arco de argón se utiliza a menudo para la pasada de raíz a fin de garantizar la calidad de la soldadura de raíz durante la soldadura en posición completa y la soldadura de separación estrecha.

Los distintos materiales metálicos requieren diferentes tipos y polaridades de corriente al realizar la soldadura por arco con electrodo de tungsteno argón. El aluminio, el magnesio y sus aleaciones suelen utilizar corriente alterna, mientras que otros metales se sueldan utilizando corriente continua con conexión positiva.

La soldadura por arco de argón con electrodo de tungsteno en corriente continua utiliza corriente continua sin cambios de polaridad, lo que da lugar a un arco muy estable. Sin embargo, tiene polaridades positiva y negativa. Cuando la pieza de trabajo se conecta al terminal positivo de la fuente de alimentación y el electrodo de tungsteno al terminal negativo, se denomina método de conexión positiva; lo contrario se denomina método de conexión inversa.

Con el método de conexión positiva de corriente continua, el electrodo de wolframio se quema muy poco y el arco es relativamente estable, pero no puede eliminar la película de óxido de la superficie metálica. A excepción de las aleaciones de aluminio y magnesio, las demás superficies metálicas no presentan problemas de película de óxido de alto punto de fusión, por lo que este método de conexión se utiliza generalmente para soldar otros metales. El método de conexión inversa de corriente continua rara vez se utiliza en la producción real.

La polaridad de la corriente de soldadura por arco de argón con electrodo de tungsteno de corriente alterna cambia periódicamente, lo que equivale a media onda de conexión positiva de corriente continua y media onda de conexión inversa de corriente continua en cada ciclo. Durante la media onda de conexión positiva, el electrodo de tungsteno puede emitir suficientes electrones sin sobrecalentarse, lo que es beneficioso para la estabilidad del arco; durante la media onda de conexión inversa, la película de óxido generada en la superficie de la pieza puede eliminarse fácilmente, lo que da como resultado una soldadura brillante y estéticamente agradable con buena formación.

De este modo, se tiene en cuenta simultáneamente el efecto de limpieza catódica y las ventajas de una baja quema del electrodo de tungsteno y una buena estabilidad del arco. La soldadura por arco de argón con corriente alterna suele elegirse para metales de alta reactividad, como el aluminio, el magnesio y sus aleaciones, así como el bronce de aluminio.

Al soldar con arco de argón con electrodo de tungsteno, debe mantenerse la posición relativa correcta entre la antorcha, el alambre de relleno y la pieza a soldar (véase la Figura 37). La distancia entre el extremo de la boquilla de la antorcha y la pieza a soldar debe controlarse entre 8 y 14 mm. Cuanto mayor sea la distancia, peor será el efecto de protección del gas, pero si la distancia es demasiado corta, afectará a la visión del soldador y provocará fácilmente que el electrodo de tungsteno entre en contacto con el baño de soldadura y se produzca un cortocircuito, dando lugar a inclusiones de tungsteno.

a) Soldadura por arco con argón a tope

b) Soldadura por arco de argón en ángulo

c) Soldadura automática por arco de argón a tope plano

d) Soldadura automática por arco de argón con costura circunferencial

La soldadura por costura recta suele utilizar el método de soldadura hacia la izquierda. El ángulo entre el alambre de relleno y la pieza de trabajo no debe ser demasiado grande, de lo contrario perturbará la estabilidad del arco y el flujo de gas. En la soldadura manual por arco de argón con electrodo de tungsteno, el alambre de relleno puede alimentarse de forma intermitente o continua, pero es esencial evitar que el alambre de relleno entre en contacto con el electrodo de tungsteno de alta temperatura para evitar la contaminación, el quemado y el daño a la estabilidad del arco.

Además, cuando se alimenta el alambre de forma intermitente, es necesario evitar que el extremo del alambre de relleno salga de la zona de protección de gas y se oxide. Cuando se utiliza la soldadura por arco de argón con electrodo de tungsteno automática de costura circunferencial, la antorcha debe estar desplazada de la línea central de la pieza de trabajo en la dirección opuesta de rotación para facilitar la alimentación del alambre y asegurar una buena formación de la soldadura.

El alambre para la soldadura por arco de argón suele seleccionarse en función de la composición química del material base y de las propiedades mecánicas de la soldadura. A veces pueden utilizarse tiras del material base como alambre de relleno para la soldadura manual por arco de argón con electrodo de tungsteno.

Para los materiales metálicos de uso común, el alambre de soldadura recomendado para la soldadura por arco de argón se puede encontrar en la Tabla 9.

IV. Selección de los métodos de soldadura para los materiales metálicos más utilizados

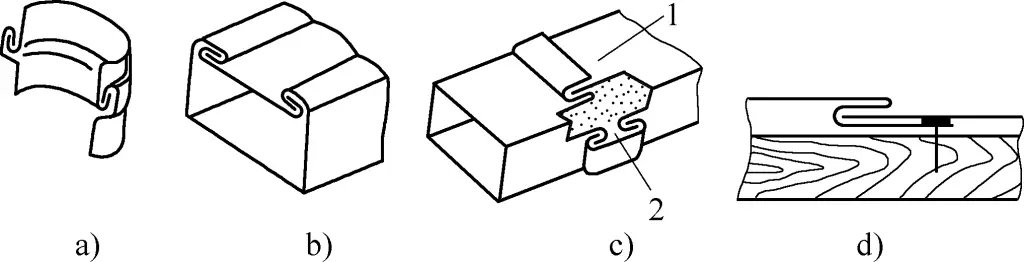

Los procesos de soldadura pueden dividirse en tres categorías principales en función de sus características tecnológicas y del estado del metal base: soldadura por fusión, soldadura por presión y soldadura fuerte.

La soldadura por fusión es un método que utiliza el calentamiento local para calentar la unión de las piezas hasta un estado fundido, lo que permite que se fusionen y se unan después de enfriarse. Incluye principalmente la soldadura por arco, la soldadura por gas, la soldadura por arco de plasma, la soldadura por haz de electrones, etc.

La soldadura por presión consiste en aplicar una cierta presión a las superficies de unión de dos piezas, calentadas o no, para promover la unión atómica y lograr una conexión fuerte entre las piezas. Incluye principalmente la soldadura por resistencia, soldadura por fricciónsoldadura de alta frecuencia, etc.

La soldadura fuerte consiste en calentar tanto el metal de aportación, que tiene un punto de fusión inferior al de las piezas, como las propias piezas, haciendo que el metal de aportación se funda (mientras que las piezas no lo hacen). El metal de aportación líquido humedece las piezas y rellena el espacio de unión, logrando una unión en estado sólido entre los metales soldados al enfriarse. Incluye principalmente la soldadura fuerte, la soldadura de cobre, etc.