La soldadura TIG, conocida por su precisión y versatilidad, es un elemento básico en el mundo de la fabricación de metales. Sin embargo, conlleva su propio conjunto de retos y ventajas que todo soldador debe superar. ¿Alguna vez se ha preguntado por qué la soldadura TIG tiende a ser más lenta que la MIG, o cómo gestionar eficazmente el calor para evitar el sobrecalentamiento? Estas preguntas son cruciales para conseguir soldaduras de alta calidad y mantener la eficacia en sus proyectos. En este artículo, nos adentraremos en los entresijos de la soldadura TIG, explorando sus ventajas, como el control superior y las soldaduras limpias, junto con sus desventajas, como la mayor lentitud del proceso y los mayores requisitos de destreza. Al comprender estas facetas, estará mejor preparado para determinar cuándo y cómo utilizar la soldadura TIG en todo su potencial. ¿Siente curiosidad por saber cómo manipular chapas de acero gruesas u optimizar sus técnicas de gestión del calor? Siga leyendo para descubrir las soluciones que pueden mejorar su dominio de la soldadura.

Comprender la soldadura TIG

¿Qué es la soldadura TIG?

La soldadura TIG (gas inerte de tungsteno), o soldadura por arco de tungsteno con gas (GTAW), utiliza un electrodo de tungsteno no consumible para crear la soldadura. El proceso se basa en un gas de protección inerte, normalmente argón, para proteger la zona de soldadura de la contaminación atmosférica. La soldadura TIG es famosa por su precisión y capacidad para producir soldaduras de alta calidad en una gran variedad de metales, lo que la convierte en la opción preferida para aplicaciones que requieren soldaduras fuertes, limpias y estéticamente agradables.

Componentes clave de la soldadura TIG

Antorcha TIG

La antorcha TIG es un componente fundamental de la instalación de soldadura TIG. Alberga el electrodo de tungsteno y proporciona los medios para controlar el arco de soldadura. La antorcha está diseñada para ser ligera y ergonómica, lo que permite al soldador maniobrarla con facilidad y mantener la mano firme durante el proceso de soldadura. La antorcha también incorpora un sistema de refrigeración, a menudo mediante agua o aire, para evitar el sobrecalentamiento durante un uso prolongado.

Gas de protección

El gas de protección, normalmente argón puro, desempeña un papel fundamental en la soldadura TIG, ya que protege el baño de soldadura de la oxidación y otros contaminantes atmosféricos y produce arcos estables. En algunos casos, pueden utilizarse mezclas de argón y helio para mejorar la penetración de la soldadura y la transferencia de calor, especialmente cuando se trabaja con materiales más gruesos o aleaciones metálicas específicas.

Preparación de la superficie

La preparación adecuada de la superficie es crucial para obtener soldaduras TIG de alta calidad, ya que requiere la limpieza de las superficies metálicas para eliminar contaminantes como aceite, grasa, suciedad y capas de óxido. En el caso de la soldadura de aluminio, la eliminación de la capa de óxido es especialmente importante, ya que puede interferir en la calidad de la soldadura. Técnicas como el cepillado, la limpieza química y el esmerilado se emplean habitualmente para garantizar una superficie limpia antes de empezar a soldar.

Aplicaciones comunes de la soldadura TIG

Gracias a su versatilidad y precisión, la soldadura TIG se utiliza ampliamente en muchas industrias, entre ellas:

- Aeroespacial: La industria aeroespacial confía en la soldadura TIG para fabricar y reparar componentes críticos que requieren una gran integridad estructural y precisión.

- Automóvil: La soldadura TIG se utiliza en el sector de la automoción tanto para la producción como para la reparación de piezas, especialmente las de aluminio y acero inoxidable.

- Metalistería artística: Los artistas y escultores utilizan la soldadura TIG para crear intrincadas esculturas de metal, apreciando su capacidad para producir soldaduras limpias y estéticamente agradables.

- Fabricación: La soldadura TIG se emplea en procesos de fabricación de productos metálicos de alta calidad, como dispositivos médicos, electrónica y equipos industriales.

Afrontar los retos de la soldadura TIG

Riesgos de sobrecalentamiento y soluciones

El sobrecalentamiento durante la soldadura TIG puede provocar diversos problemas, como decoloración del metal, fragilidad y defectos de soldadura. Un control eficaz del calor es crucial para evitar estos problemas y garantizar soldaduras de alta calidad.

Importancia del control del calor

El control del calor en la soldadura TIG es crucial para mantener la integridad de la soldadura y las propiedades del material base. Una gestión adecuada del calor evita el sobrecalentamiento, que puede debilitar la soldadura y provocar deformaciones, especialmente en materiales finos.

Técnicas para evitar el sobrecalentamiento

Se pueden emplear varias técnicas para gestionar eficazmente el calor durante la soldadura TIG:

- Pulsante: La pulsación alterna entre niveles de corriente altos y bajos, lo que permite que la soldadura se enfríe ligeramente entre pulsos. Esto ayuda a controlar el aporte de calor y reduce el riesgo de sobrecalentamiento.

- Sistemas de refrigeración: El uso de antorchas TIG refrigeradas por agua puede ayudar a disipar el calor de forma más eficaz, manteniendo la antorcha y la pieza de trabajo más frías.

- Precalentamiento y postcalentamiento: El precalentamiento y poscalentamiento controlados pueden ayudar a gestionar los gradientes térmicos y reducir el riesgo de choque térmico, que puede provocar grietas y otros defectos.

Optimización del control del pedal para la gestión del calor

El pedal es una herramienta crucial para controlar el calor durante la soldadura TIG. El uso adecuado del pedal permite a los soldadores ajustar el flujo de corriente de forma dinámica, proporcionando un control preciso sobre la entrada de calor.

- Control fijo: Practique el mantenimiento de un pie firme sobre el pedal para garantizar una aplicación de calor constante. Los cambios bruscos de presión pueden provocar soldaduras irregulares y sobrecalentamiento.

- Ajustes graduales: Realice ajustes graduales en el pedal para afinar el calor según sea necesario. Este enfoque ayuda a mantener un arco estable y evita el sobrecalentamiento.

Proceso lento y costes laborales elevados

La soldadura TIG es más lenta que otros métodos como el MIG o la soldadura con electrodo debido a su precisión y meticuloso control, lo que puede suponer mayores costes de mano de obra.

Precisión frente a velocidad: por qué la soldadura TIG es más lenta

La alta precisión de la soldadura TIG requiere una cuidadosa manipulación de la antorcha y el material de aporte, lo que a menudo provoca un avance más lento. Cada soldadura debe supervisarse cuidadosamente para garantizar la calidad, lo que puede llevar mucho tiempo.

Estrategias para mejorar la eficiencia

Para equilibrar precisión y velocidad, considera las siguientes estrategias:

- Flujo de trabajo optimizado: Organice el proceso de soldadura para minimizar el tiempo de inactividad entre soldaduras. Asegúrese de que todas las herramientas y materiales estén al alcance de la mano para reducir los retrasos.

- Preparación previa a la soldadura: Prepare minuciosamente la pieza antes de soldar para reducir la necesidad de ajustes durante el proceso. Esto incluye la limpieza y el ajuste adecuados de la superficie.

- Técnicas avanzadas: Utilice técnicas de soldadura avanzadas, como los sistemas automatizados de soldadura TIG, que pueden aumentar la eficacia manteniendo la precisión.

Prevención de defectos de soldadura

Los defectos de soldadura pueden comprometer la integridad y el aspecto de la soldadura. Los defectos más comunes en la soldadura TIG incluyen cráteres de soldadura, grietas y contaminación.

Defectos comunes: Cráteres de soldadura, grietas, contaminación

Los defectos más comunes en la soldadura TIG son los cráteres, las grietas y la contaminación. Para evitarlos, reduzca gradualmente la corriente antes de romper el arco para evitar cráteres, controle la velocidad de enfriamiento para evitar grietas y limpie a fondo las superficies para evitar la contaminación.

Comparación de gases protectores

Argón vs Mezcla Argón-Helio

A la hora de comparar los gases de protección para la soldadura TIG, es esencial conocer las características y aplicaciones del argón puro y de las mezclas de argón y helio para optimizar el rendimiento de la soldadura.

Argón puro

El argón puro es la elección estándar para la mayoría de las aplicaciones de soldadura TIG, incluidos el aluminio, el acero inoxidable y el acero dulce.

Ventajas:

- Arco Estable: El argón proporciona un arco estable, garantizando arranques de soldadura suaves y un rendimiento constante. Esta estabilidad es especialmente beneficiosa para el encendido de alta frecuencia, lo que facilita la producción de soldaduras limpias y precisas.

- Rentable: El argón suele ser menos caro que el helio y las mezclas a base de helio, lo que lo convierte en una opción rentable para muchos proyectos de soldadura.

- Versatilidad: El argón puro es adecuado para soldar materiales finos y conseguir soldaduras precisas gracias a su aporte de calor controlado. Esta versatilidad lo convierte en una opción popular en diversas aplicaciones.

Desventajas:

- Penetración limitada: El argón tiene una conductividad térmica inferior a la del helio, lo que puede limitar su eficacia para soldar metales más gruesos. Es posible que tenga que realizar varias pasadas para lograr la penetración deseada.

- Restricciones térmicas: La menor conductividad térmica también implica una menor fluidez del baño de soldadura en aplicaciones de gran espesor, lo que lo hace menos adecuado para soldar secciones gruesas sin ajustes.

Mezclas de argón y helio

Las mezclas de argón-helio se utilizan a menudo para mejorar el proceso de soldadura, especialmente cuando se trabaja con materiales más gruesos o aleaciones metálicas específicas.

Ratios comunes:

- 75% Argón / 25% Helio

- 50% Argón / 50% Helio

Ventajas:

- Rendimiento equilibrado: Al combinar la estabilidad del argón con el aumento de calor del helio, se obtiene un rendimiento equilibrado ideal para soldar aluminio o cobre gruesos. Esta mezcla mejora la penetración y la velocidad de soldadura sin sacrificar la estabilidad del arco.

- Porosidad reducida: Las mezclas de argón-helio pueden minimizar los riesgos de contaminación, reduciendo la porosidad en las soldaduras de alta velocidad y mejorando la calidad general de la soldadura.

Desventajas:

- Coste: La inclusión de helio aumenta el coste de la mezcla de gases, haciéndola más cara que el argón puro.

- Sensibilidad al caudal: Con estas mezclas es necesario ajustar con precisión el caudal de gas para evitar turbulencias y contaminación. La gestión adecuada de los caudales es fundamental para mantener la eficacia del blindaje.

Idoneidad de la aplicación

Argón puro:

- Ideal para aluminio, acero inoxidable y metales finos.

- Ideal para aplicaciones que requieren arcos estables y soldaduras precisas.

- Comúnmente utilizado en la industria aeroespacial, automovilística y metalúrgica artística debido a su versatilidad y rentabilidad.

Mezclas de Argón-Helio:

- Ideal para metales más gruesos y aplicaciones de soldadura de alta velocidad.

- Adecuado para materiales como el aluminio grueso y las aleaciones de cobre en los que es necesario aumentar el calor y la penetración.

- A menudo se utiliza en procesos de fabricación industrial que requieren soldaduras robustas y profundas.

Consideraciones económicas

A la hora de elegir entre argón puro y mezclas de argón-helio, el coste es un factor importante. Mientras que el argón puro es más asequible, las mezclas de argón-helio, a pesar de ser más caras, ofrecen ventajas de rendimiento que pueden justificar el coste adicional en aplicaciones específicas. Los profesionales de la soldadura deben evaluar las compensaciones entre coste y rendimiento en función del espesor del material, la calidad de soldadura deseada y los requisitos del proyecto.

Aplicaciones de los materiales en la soldadura TIG

Aluminio frente a acero

Comprender las propiedades únicas del aluminio y el acero es crucial para una soldadura TIG eficaz, ya que influye directamente en las técnicas de soldadura utilizadas para cada metal.

Aluminio:

- Capa de óxido: El aluminio forma una capa de óxido natural que debe eliminarse antes de soldar para garantizar soldaduras limpias. Esto puede hacerse mediante limpieza química o abrasión mecánica.

- Conductividad térmica: Debido a su alta conductividad térmica, el aluminio requiere una gestión cuidadosa del calor para evitar deformaciones y garantizar una penetración adecuada.

- Soldadura CA: La CA, o corriente alterna, es preferible para el aluminio porque ayuda a eliminar la capa de óxido, lo que mejora la calidad de la soldadura.

Acero:

- Preparación de la superficie: Las superficies de acero deben limpiarse de cualquier contaminante como óxido, aceite o suciedad antes de soldar para evitar defectos de soldadura.

- Gestión del calor: La menor conductividad térmica del acero permite un control más sencillo del calor, por lo que se suele utilizar la soldadura de corriente continua (CC).

- Gas de protección: El argón puro se utiliza generalmente para la soldadura TIG del acero, proporcionando unas características de arco estables y una buena calidad de soldadura.

Soldadura de metales finos

La soldadura de metales finos exige precisión y habilidad para evitar problemas comunes como el alabeo y la quemadura.

Técnicas para evitar el alabeo:

- Baja entrada de calor: Utilice ajustes de amperaje más bajos para reducir la entrada de calor y minimizar el riesgo de deformación.

- Pulsante: Emplear técnicas de pulsación para controlar la distribución del calor y dejar que la zona de soldadura se enfríe periódicamente.

- Velocidad de desplazamiento rápida: Aumente la velocidad de desplazamiento de la antorcha para reducir el tiempo de aplicación de calor al metal.

Estrategias de gestión del calor:

- Disipador de calor: Utilice disipadores de calor o barras de apoyo para absorber el exceso de calor y evitar distorsiones.

- Soldadura intermitente: Soldar en ráfagas cortas e intermitentes para permitir el enfriamiento entre pasadas.

- Precalentamiento: Precaliente el metal de manera uniforme para reducir los gradientes térmicos que pueden provocar deformaciones.

Manipulación de materiales gruesos

La soldadura TIG de materiales gruesos presenta retos en términos de penetración y control del calor.

¿Puede la soldadura TIG manejar placas de acero de 1/2 pulgada?

La soldadura TIG puede manipular chapas de acero gruesas, incluidas las de hasta 1/2 pulgada de espesor, con las técnicas adecuadas.

- Alto amperaje: Utilice ajustes de amperaje más altos para lograr una penetración más profunda.

- Pases múltiples: Aplique varias pasadas de soldadura para acumular la soldadura y garantizar una penetración completa.

- Material de relleno: Seleccione el material de relleno adecuado para que coincida con el metal base y proporcione soldaduras fuertes y duraderas.

Técnicas para un control eficaz del calor:

- Mezcla de Argón-Helio: Mezclar argón con helio puede aumentar el aporte de calor, lo que ayuda a conseguir una penetración más profunda de la soldadura en materiales gruesos.

- Precaliente: Precaliente el material grueso para reducir el riesgo de fisuración y mejorar la calidad de la soldadura.

- Refrigeración: Emplear técnicas de enfriamiento post-soldadura para gestionar el calor residual y evitar los defectos inducidos por la tensión.

Métodos de preparación específicos para el aluminio

La preparación adecuada de las superficies de aluminio es crucial para el éxito de la soldadura TIG.

Eliminación de óxido:

Para eliminar la capa de óxido del aluminio, puede utilizar limpiadores químicos para disolverla o un cepillo de acero inoxidable específico para la abrasión mecánica.

Técnicas de cepillado:

- Cepillo de acero inoxidable: Utilice un cepillo de acero inoxidable dedicado al aluminio para evitar la contaminación.

- Presión uniforme: Aplique una presión uniforme para garantizar la eliminación uniforme de la capa de óxido sin dañar el metal base.

Comparación entre TIG y MIG para metales finos

Precisión y control

La soldadura TIG es conocida por su precisión y control, lo que la hace especialmente adecuada para trabajar con metales finos. La capacidad de gestionar de forma independiente el aporte de calor y la deposición de material de aporte garantiza un control superior sobre la calidad de la soldadura, lo que es fundamental para materiales finos y delicados propensos a alabearse o quemarse. Además, la soldadura TIG produce soldaduras limpias y sin salpicaduras con acabados más suaves, lo que resulta especialmente ventajoso para trabajos visibles en automoción o arquitectura.

Distorsión térmica mínima

Una de las ventajas significativas de la soldadura TIG es su mínima distorsión térmica. El proceso genera un arco concentrado con menor aporte de calor, lo que reduce el riesgo de alabeo en chapas finas. Esta característica es esencial para aplicaciones como la carrocería de automóviles o los componentes aeroespaciales, donde es crucial mantener la integridad del material.

Velocidad y eficacia

Aunque la soldadura TIG ofrece una gran precisión, es más lenta que la soldadura MIG. Las tasas de deposición más lentas del TIG aumentan el tiempo de trabajo para proyectos grandes, como los paneles de automoción de línea de producción. Sin embargo, el control meticuloso y la precisión a menudo justifican el ritmo más lento, especialmente en aplicaciones en las que la calidad de la soldadura es primordial.

Dependencia de habilidades

La soldadura TIG exige conocimientos avanzados por parte del operario, ya que requiere que los soldadores manejen simultáneamente el ángulo de la antorcha, la alimentación de relleno y el amperaje controlado por pedal. Esta dependencia de la destreza puede ser una desventaja, ya que requiere una formación y una práctica exhaustivas. Por el contrario, la soldadura MIG suele ser más fácil de manejar, por lo que es adecuada para soldadores con menos experiencia y para trabajos de gran volumen y no críticos con metales finos.

Costes de equipamiento

Los costes iniciales de configuración de las máquinas de soldadura TIG son más elevados que los de la soldadura MIG, especialmente en las variantes de arco pulsado. Este coste más elevado puede ser una consideración para las empresas que evalúan métodos de soldadura para metales finos. A pesar de la mayor inversión inicial, la precisión y calidad de la soldadura TIG la convierten a menudo en la opción preferida para aplicaciones críticas.

Idoneidad de la aplicación

Soldadura TIG:

- Ideales para las zonas delgadas (

Factores de coste en la soldadura TIG

Componentes de costes primarios

Para presupuestar con precisión y gestionar los costes con eficacia, es fundamental conocer los principales componentes del coste de la soldadura TIG.

Costes laborales

El coste de la mano de obra es un factor importante en la soldadura TIG debido al alto nivel de cualificación necesario. Los soldadores cualificados suelen cobrar tarifas por hora que oscilan entre $20 y $50, y para proyectos especializados, las tarifas pueden aumentar hasta $75-$125 por hora. Esto se debe a la precisión y el meticuloso control necesarios en la soldadura TIG, que exige una amplia formación y experiencia.

Consumibles

Los consumibles, como los electrodos de tungsteno, el gas de protección y los metales de aportación, son gastos recurrentes en la soldadura TIG. Los electrodos de tungsteno suelen costar entre $2 y $5 cada uno, dependiendo del tipo y el tamaño. El argón, el gas de protección más utilizado, cuesta entre $30 y $60 por botella, mientras que las mezclas de argón y helio para aplicaciones específicas son más caras. Los metales de aportación varían mucho, de $5 a $20 por libra, según el material que se suelde, como aluminio o acero inoxidable.

Costes de equipamiento

Los costes iniciales de los equipos de soldadura TIG son más elevados que los de otros métodos de soldadura, como el MIG. Esto incluye la soldadora TIG, los sistemas de refrigeración y accesorios especializados como pedales y lentes de gas. Aunque la inversión inicial es considerable, la soldadura TIG puede ofrecer costes operativos más bajos a largo plazo, sobre todo si se compara con la soldadura oxiacetilénica.

Gastos generales

Los gastos generales engloban gastos indirectos como el mantenimiento de las instalaciones, el consumo de energía y el cumplimiento de las normas de seguridad. Estos costes son fundamentales para garantizar un entorno de trabajo seguro y eficiente, y deben tenerse en cuenta en el presupuesto general.

Ventajas de la soldadura TIG

La soldadura TIG ofrece varias ventajas que pueden justificar su mayor coste, especialmente en proyectos que requieren gran precisión y calidad.

Precisión y calidad

La soldadura TIG es famosa por su capacidad para producir soldaduras limpias y sin salpicaduras con un procesamiento posterior mínimo. Esta precisión la hace ideal para soldar metales finos y uniones complejas, lo que reduce el desperdicio de material y mejora la calidad estética.

Versatilidad

La versatilidad de la soldadura TIG le permite trabajar con una amplia gama de metales, como acero inoxidable, aluminio y titanio. Esta adaptabilidad es especialmente beneficiosa para sectores como el aeroespacial, la automoción y la metalurgia artística.

Eficiencia de costes

Aunque la inversión inicial y los costes de mano de obra son elevados, la soldadura TIG puede ser rentable a largo plazo. La menor necesidad de reprocesado y postprocesado, unida a la alta calidad de las soldaduras, puede suponer un ahorro global en proyectos de gran valor.

Desventajas de la soldadura TIG

A pesar de sus ventajas, la soldadura TIG presenta algunos inconvenientes que pueden afectar a los costes y los plazos.

Costes laborales elevados

La amplia formación que requieren los soldadores TIG se traduce en unas tarifas por hora más elevadas. Esto hace que la soldadura TIG sea más cara en términos de mano de obra en comparación con otros métodos como la soldadura MIG o con electrodo.

Proceso más lento

La precisión y el control necesarios en la soldadura TIG dan lugar a tasas de deposición más lentas, lo que puede aumentar la duración del proyecto y los costes de mano de obra asociados. Esto es especialmente cierto en proyectos a gran escala en los que la velocidad es fundamental.

Sensibilidad del material

La soldadura TIG es sensible a la preparación y ajuste del material. Un mal ajuste o la contaminación pueden provocar defectos de soldadura, aumentar los costes de repetición y afectar a los plazos del proyecto.

Equipos especializados

La necesidad de equipos especializados, como lentes de gas, pedales y arrancadores de alta frecuencia, aumenta los costes iniciales. Este equipo especializado es esencial para lograr el control preciso que requiere la soldadura TIG.

Estrategias de optimización de costes

Para gestionar los elevados costes asociados a la soldadura TIG, se pueden emplear varias estrategias.

Automatización

El uso de la automatización, como los sistemas de soldadura TIG orbital, puede ahorrar tiempo de trabajo en tareas repetitivas. Este enfoque aumenta la eficiencia y mantiene la precisión, por lo que es una opción rentable para proyectos específicos.

Formación

Invertir en la formación y el perfeccionamiento de los soldadores puede minimizar los errores y reducir la necesidad de repeticiones. Los soldadores cualificados son menos propensos a cometer errores, lo que garantiza soldaduras de mayor calidad y reduce los costes generales de mano de obra.

Gestión de consumibles

La optimización del uso de los consumibles, como la gestión de los caudales de gas y el afilado adecuado de los electrodos, puede reducir los residuos y disminuir los costes de material. La gestión eficaz de los consumibles es esencial para mantener la rentabilidad.

Mantenimiento de equipos

El mantenimiento regular de los equipos de soldadura TIG evita los tiempos de inactividad y prolonga la vida útil de las máquinas. Un mantenimiento adecuado garantiza un rendimiento constante y reduce el riesgo de reparaciones o sustituciones costosas.

Análisis comparativo de costes

Un análisis comparativo de los costes de la soldadura TIG frente a otros métodos de soldadura puede aportar información valiosa para la toma de decisiones.

| Factor | Soldadura TIG | Soldadura MIG | Soldadura con varilla |

|---|---|---|---|

| Precio por hora | $75-$125 | $65-$90 | $50-$75 |

| Versatilidad de materiales | Alta | Moderado | Bajo |

| Competencia laboral | Experto | Intermedio | Básico |

| Velocidad del proyecto | Lento | Rápido | Moderado |

Variaciones del coste por metal

El coste de la soldadura TIG puede variar significativamente en función del tipo de metal que se suelde.

| Metal | Coste por pulgada | Principales retos |

|---|---|---|

| Acero dulce | $0.50-$2.00 | Menor exigencia de competencias |

| Acero inoxidable | $1.00-$3.50 | Gestión de la distorsión térmica |

| Aluminio | $1.25-$4.00 | Requiere AC TIG y rellenos especializados |

Tendencias recientes (2023-2024)

Entre las tendencias recientes que afectan a los costes de la soldadura TIG se incluyen:

- Escasez de mano de obra: Aumento de los salarios debido a la escasez de soldadores cualificados, lo que repercute en los costes laborales globales.

- Volatilidad del precio del gas: Fluctuaciones de los precios del argón debidas a interrupciones de la cadena de suministro.

- Adopción de la automatización: Mayor uso de TIG pulsado y procesos híbridos para reducir costes y mejorar la eficiencia.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cómo evitar el sobrecalentamiento durante la soldadura TIG?

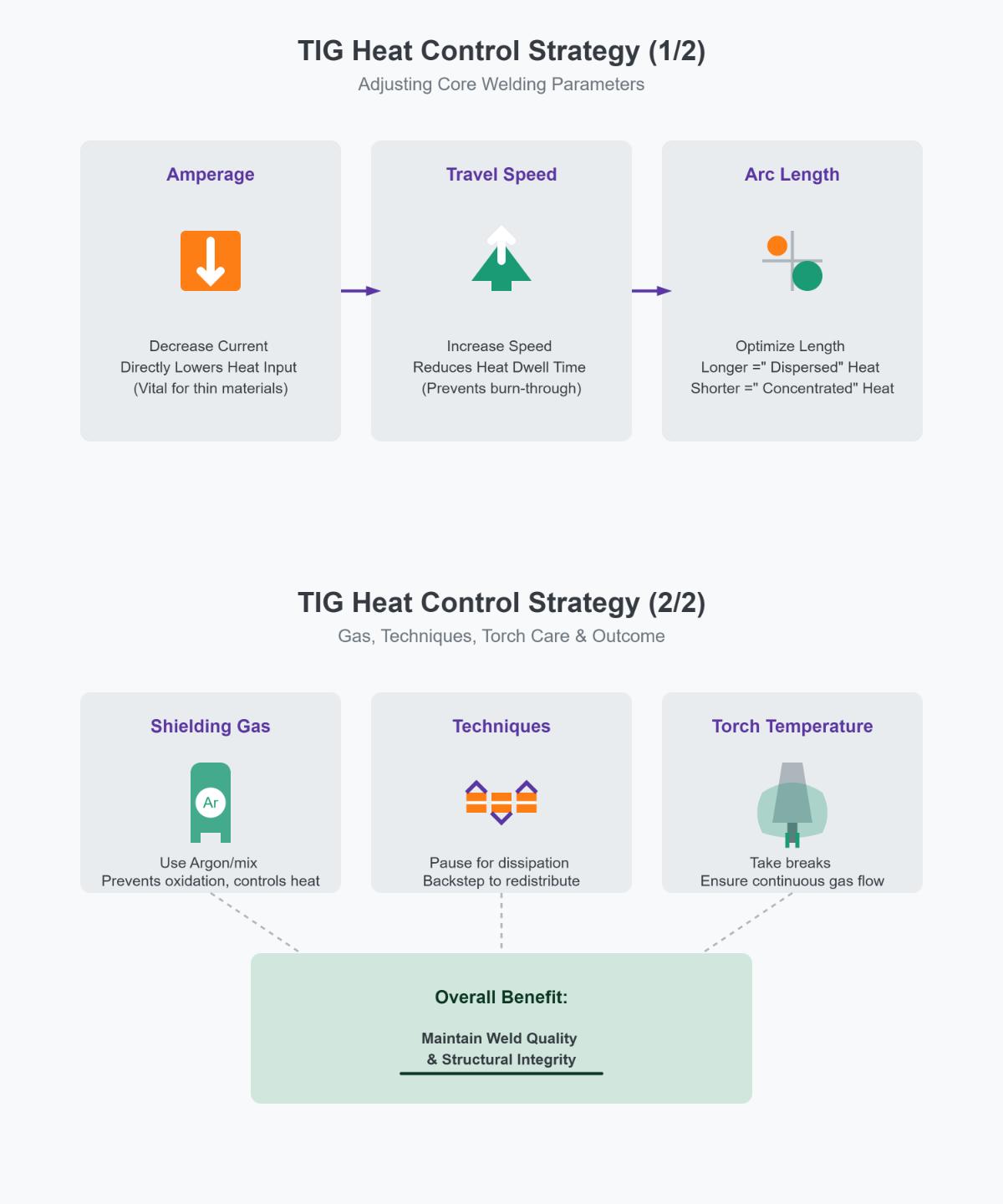

Para evitar el sobrecalentamiento durante la soldadura TIG, se pueden emplear varias estrategias para gestionar el calor de forma eficaz. El ajuste de los parámetros de soldadura es crucial; reducir el amperaje puede disminuir directamente la entrada de calor, lo que resulta especialmente útil en el caso de materiales finos. Aumentar la velocidad de desplazamiento también puede ayudar a limitar el tiempo de aplicación de calor a cualquier zona, reduciendo así el riesgo de quemaduras.

Mantener una longitud de arco óptima es otro factor clave. Un arco más corto concentra el calor de forma más precisa, pero alargarlo ligeramente puede ayudar a dispersar el calor de forma más uniforme por la zona de soldadura, evitando el sobrecalentamiento. El uso adecuado de gas de protección, como el argón, es esencial para evitar la oxidación y controlar el calor.

Técnicas como hacer pausas durante la soldadura para permitir la disipación del calor y emplear el retroceso pueden redistribuir el calor, reduciendo la posibilidad de sobrecalentamiento. Gestionar la temperatura de la antorcha haciendo pausas y garantizando un flujo continuo de gas también puede evitar el sobrecalentamiento de la antorcha. Estos enfoques combinados ayudan a mantener la calidad de la soldadura y la integridad estructural.

¿Por qué la soldadura TIG es más lenta que la MIG?

La soldadura TIG suele ser más lenta que la MIG debido a su naturaleza manual y al nivel de precisión requerido. En la soldadura TIG, el soldador debe controlar manualmente tanto la antorcha como la varilla de relleno, lo que exige mayor destreza y atención. Este control manual contrasta con la soldadura MIG, en la que el avance del hilo está automatizado, lo que permite un proceso más rápido. Además, la soldadura TIG requiere una preparación meticulosa de la superficie para garantizar la limpieza y evitar la contaminación, lo que ralentiza aún más el proceso. La necesidad de un control preciso del calor mediante un pedal también aumenta el tiempo necesario, ya que es crucial mantener una calidad constante de la soldadura. Estos factores combinados hacen que la soldadura TIG sea un método más lento, aunque más preciso, en comparación con la soldadura MIG, más rápida y automatizada.

¿Se pueden soldar con TIG chapas de acero de 1/2 pulgada?

Técnicamente, la soldadura TIG puede utilizarse con chapas de acero de 1/2 pulgada, pero no suele ser práctica debido a varias desventajas inherentes. La soldadura TIG destaca por su precisión y control, lo que la hace ideal para materiales más finos en los que el trabajo detallado es esencial. Sin embargo, para placas de acero de 1/2 pulgada, el proceso se vuelve ineficaz y complicado. Los principales problemas son la lenta velocidad de deposición, que prolonga considerablemente el tiempo de soldadura, y la necesidad de un control preciso del calor, que se hace más difícil con materiales más gruesos. El riesgo de sobrecalentamiento es mayor, lo que puede provocar defectos como fragilidad o alabeo.

Además, la soldadura de acero grueso con TIG suele requerir varias pasadas, lo que aumenta aún más el tiempo y los costes de mano de obra. Es esencial una gran destreza del operario para evitar defectos como inclusiones o contaminación durante el prolongado proceso de soldadura. Debido a estas dificultades, en general se prefieren métodos alternativos como la soldadura MIG o con electrodo para chapas de acero gruesas, ya que ofrecen soluciones más rápidas y eficaces. En algunos casos, se puede utilizar un enfoque híbrido, con soldadura TIG para la pasada inicial de raíz y cambiando a MIG para las siguientes pasadas de relleno para combinar precisión con eficacia.

¿Cuáles son las diferencias entre la soldadura TIG y MIG para metales finos?

La soldadura TIG (gas inerte de tungsteno) y la soldadura MIG (gas inerte metálico) presentan claras diferencias cuando se aplican a metales finos. La soldadura TIG es conocida por su excepcional precisión y control de la entrada de calor, lo que la hace ideal para materiales delicados, ya que minimiza las quemaduras y la distorsión. Produce soldaduras más limpias con salpicaduras mínimas, lo que reduce la limpieza posterior a la soldadura. Además, la soldadura TIG es versátil con metales no ferrosos como el aluminio y el cobre, lo que da como resultado soldaduras más fuertes debido al control preciso del arco y menos defectos.

Sin embargo, la soldadura TIG exige un mayor nivel de destreza y más práctica para lograr resultados de calidad. Es más lenta que la soldadura MIG porque implica un proceso más complejo que requiere ambas manos, lo que la hace menos adecuada para la producción a gran escala. El equipo para la soldadura TIG puede ser más intrincado y requiere un mantenimiento detallado, especialmente en lo que respecta a los electrodos de tungsteno y el gas de protección.

Por otro lado, la soldadura MIG es más rápida y eficaz para proyectos de mayor envergadura, lo que la convierte en la mejor opción para entornos de producción. Es más fácil de aprender y utilizar, incluso para principiantes, debido a su proceso más sencillo con menos control manual sobre la soldadura. Aunque la soldadura MIG puede manejar diversos grosores y tipos de metal, puede no ofrecer el mismo nivel de precisión que la TIG para metales muy finos o no ferrosos.

¿Cuáles son los defectos más comunes en la soldadura TIG y cómo prevenirlos?

Entre los defectos comunes de la soldadura TIG se incluyen cráteres, inclusiones de tungsteno, fusión incompleta, distorsión, porosidad y grietas.

Los cráteres se forman debido a la terminación repentina del arco y a un material de relleno inadecuado. La prevención implica reducir gradualmente el aporte de calor al final de la soldadura, rellenar los cráteres con metal de aportación y utilizar funciones de temporizador de cráteres en máquinas TIG avanzadas.

Las inclusiones de tungsteno se producen por el contacto entre el electrodo de tungsteno y la pieza de trabajo o por un afilado incorrecto del electrodo. Para evitarlo, mantenga una longitud de arco estable, afile correctamente los electrodos y evite una corriente excesiva.

Una fusión incompleta es el resultado de un aporte insuficiente de calor, un ángulo inadecuado de la antorcha o metales base contaminados. Limpiar bien los metales base, ajustar el amperaje al grosor del material y mantener un ángulo de la antorcha de 15°-20° puede ayudar a lograr una fusión adecuada.

La distorsión se produce por una distribución desigual del calor y una velocidad de soldadura excesiva. Utilice técnicas de soldadura intermitente, precaliente los materiales gruesos y emplee plantillas o accesorios para minimizar la tensión térmica.

La porosidad está causada por metales base contaminados, gas de protección inadecuado o humedad en las varillas de relleno. La porosidad puede evitarse asegurando un flujo adecuado de argón (15-25 CFH), utilizando lentes de gas para una mejor cobertura y almacenando las varillas de relleno en condiciones secas.

Las grietas se deben a tensiones residuales elevadas, enfriamiento rápido o metales de aportación incompatibles. El precalentamiento de materiales como los aceros con alto contenido en carbono, el uso de rellenos con bajo contenido en hidrógeno y la aplicación de un tratamiento térmico posterior a la soldadura son estrategias de prevención eficaces.

Estas prácticas garantizan soldaduras TIG de alta calidad y sin defectos, mejorando tanto el rendimiento como la fiabilidad.

¿Cuáles son los costes de la soldadura TIG?

La soldadura TIG implica varias consideraciones de coste que afectan tanto a la configuración inicial como a las operaciones en curso. El principal coste del equipo es el soldador TIG, con precios para modelos básicos que comienzan en torno a $500 y $1.500, y modelos avanzados que superan los $2.000. Los consumibles, como electrodos de tungsteno, gases de protección y metales de aportación, añaden gastos recurrentes. Los consumibles como los electrodos de tungsteno, los gases de protección y los metales de aportación añaden gastos recurrentes. Los electrodos de tungsteno cuestan entre $2 y $5 cada uno, los gases de protección oscilan entre $0,50 y $3,00 por pie cúbico y los metales de aportación cuestan entre $5 y $20 por libra.

Los costes de mano de obra son significativos, ya que los soldadores cualificados cobran entre $20 y $50 por hora, dependiendo de la experiencia y la ubicación. La duración del proyecto también influye en los costes de mano de obra, ya que los proyectos más largos conllevan mayores gastos. Además, los proyectos especializados pueden requerir más formación, lo que aumenta el coste total.

El consumo de energía para hacer funcionar la soldadora TIG y el mantenimiento periódico para mantener el equipo en condiciones óptimas contribuyen a los gastos corrientes. Aunque la inversión inicial y los requisitos de cualificación son elevados, la soldadura TIG ofrece ventajas de costes operativos a largo plazo gracias a su precisión y calidad, lo que la hace económica para aplicaciones específicas.