Cuando se trata de unir materiales en la construcción y la fabricación, los remaches han sido durante mucho tiempo una solución fiable, que ofrece una durabilidad y versatilidad inigualables. Pero, ¿son siempre la mejor opción? Desde su capacidad para soportar tensiones extremas hasta problemas como el peso añadido y la reutilización limitada, los remaches presentan ventajas y desventajas que pueden afectar a los resultados del proyecto. Tanto si diseña componentes aeroespaciales como si ensambla muebles o trabaja en estructuras industriales a gran escala, conocer las ventajas y desventajas de los remaches es crucial para tomar decisiones con conocimiento de causa. ¿Cómo se comparan con otros métodos de fijación, como la soldadura o los adhesivos, y qué factores deben guiar su selección? Profundicemos en los detalles y veamos cómo los remaches pueden contribuir al éxito de su próximo proyecto.

Ventajas y desventajas del remachado

Ventajas del remachado

El remachado es un método versátil que puede adaptarse a diversos diseños y aplicaciones. Con una amplia gama de tipos de remaches, tamaños y materiales disponibles, se adapta a sectores como la construcción, el aeroespacial y la automoción. Los remaches pueden seleccionarse en función de los requisitos específicos del proyecto -como la resistencia, la resistencia a la corrosión o el peso- y pueden unir eficazmente materiales distintos, como metales a los materiales compuestos, sin comprometer la integridad de las juntas.

Las uniones remachadas distribuyen la fuerza uniformemente, minimizando el riesgo de fallos localizados y aumentando la durabilidad. Esto las hace especialmente valiosas en aplicaciones en las que la fiabilidad a largo plazo es esencial, como las estructuras aeronáuticas o la maquinaria pesada. Su capacidad para soportar vibraciones, tensiones y exposición ambiental garantiza un rendimiento constante a lo largo del tiempo.

A diferencia de la soldadura, el remachado requiere menos mano de obra y equipos especializados, lo que lo convierte en una opción rentable para muchas aplicaciones. Elimina la necesidad de tratamiento térmico o procesos de curado, reduciendo el consumo de energía y

El proceso de remachado es rápido y sencillo, y requiere un tiempo mínimo de configuración y formación. Esta sencillez no sólo mejora la productividad, sino que también lo hace accesible para una amplia gama de proyectos. Además, como el remachado no implica altas temperaturas, evita riesgos como la distorsión térmica, el debilitamiento del material o el riesgo de incendio, lo que lo convierte en una opción más segura en entornos sensibles.

Desventajas del remachado

Uno de los inconvenientes del remachado es el peso adicional que introducen los propios remaches, lo que puede suponer una limitación en aplicaciones en las que minimizar el peso es fundamental, como la fabricación aeroespacial o de automóviles. Esto requiere una cuidadosa consideración para compensar la masa añadida sin comprometer el

Dado que las uniones remachadas son permanentes, el desmontaje puede resultar difícil y llevar mucho tiempo. Para retirar los remaches suele ser necesario taladrarlos, con el consiguiente riesgo de dañar el material circundante y aumentar los costes de mano de obra. Esto hace que el remachado sea menos idóneo para proyectos que requieren un mantenimiento frecuente o la sustitución de componentes.

El proceso de remachado puede generar mucho ruido y vibraciones durante la instalación, lo que puede plantear problemas en entornos residenciales o industriales sensibles al ruido. Este problema puede requerir medidas adicionales para garantizar la seguridad y la comodidad de los trabajadores.

Preparar los materiales para el remachado implica taladrar orificios precisos, lo que puede concentrar la tensión alrededor de las zonas taladradas. Esto puede debilitar el material base con el tiempo, especialmente en aplicaciones dinámicas o de alta carga. La alineación precisa de los orificios también es crítica, lo que aumenta el tiempo de trabajo y los costes durante el montaje.

Remaches en la construcción y la industria

Remachado en aplicaciones estructurales

Los remaches desempeñan un papel crucial en las aplicaciones estructurales porque forman uniones fuertes y duraderas. Su fijación mecánica garantiza un rendimiento fiable bajo tensión y vibraciones, lo que los hace esenciales en industrias que requieren fiabilidad a largo plazo. A diferencia de la soldadura o los adhesivos, el remachado conserva las propiedades del material base, garantizando la integridad estructural en entornos exigentes. Además, los remaches destacan en situaciones en las que la distorsión térmica o las reacciones químicas de la soldadura podrían suponer un riesgo.

Ejemplos de remachado en la industria aeroespacial, automovilística e industrial

Industria aeroespacial

Los remaches se utilizan ampliamente para fijar aleaciones de aluminio en fuselajes, alas y otros componentes de aviones. Su capacidad para resistir las vibraciones y la fatiga garantiza la seguridad y durabilidad en condiciones de gran altitud y tensión, lo que los hace indispensables para la aviación moderna.

Industria del automóvil

En la fabricación de automóviles, los remaches son los preferidos para unir materiales distintos, como metales y materiales compuestos, lo que ayuda a reducir el peso del vehículo y mejorar la eficiencia del combustible. Su resistencia a las vibraciones los hace ideales para entornos dinámicos, garantizando la fiabilidad de componentes críticos como chasis y paneles de carrocería.

Fabricación industrial

El remachado es un método fiable para ensamblar maquinaria pesada, sistemas transportadores y estructuras modulares. Su sencillez y rentabilidad permiten una producción eficiente a la vez que se mantienen conexiones fuertes y fiables para los equipos industriales.

Usos comunes en las industrias de la construcción, aeroespacial y del automóvil

En la construcción, los remaches se utilizan para unir elementos estructurales como vigas, viguetas y paneles de revestimiento. Su facilidad de uso y adaptabilidad los hacen ideales para proyectos modulares en los que la velocidad y la precisión son primordiales. Los remaches también permiten realizar ajustes in situ, adaptándose a las necesidades cambiantes del proyecto.

En el sector aeroespacial, los remaches de precisión son esenciales para ensamblar las estructuras de los aviones. Sus propiedades de ligereza y su capacidad para soportar condiciones extremas garantizan el cumplimiento de rigurosas normas de seguridad.

En la industria del automóvil, los remaches cumplen funciones funcionales y estéticas. Fijan componentes críticos para la seguridad, como los bastidores de los asientos y las carcasas de los airbags, al tiempo que sujetan embellecedores decorativos y sistemas electrónicos. Su versatilidad favorece la innovación en el diseño y la fabricación de vehículos.

Tipos de remaches utilizados en la construcción

Remaches de acero

Los remaches de acero suelen elegirse por su gran resistencia y durabilidad. Son ideales para aplicaciones pesadas como puentes, edificios de gran altura e instalaciones industriales, ya que ofrecen un rendimiento fiable bajo cargas extremas y condiciones duras.

Remaches estructurales

Los remaches estructurales tienen un diseño robusto que garantiza su resistencia a las tensiones dinámicas. Se utilizan ampliamente en el ensamblaje de grandes estructuras metálicas, como tanques de almacenamiento y torres de transmisión, proporcionando conexiones seguras y duraderas.

Materiales y propiedades de los remaches

Remaches de aluminio: Ligeros y resistentes a la corrosión

Los remaches de aluminio son ligeros, lo que los hace perfectos para industrias como la aeroespacial y la de automoción, donde es esencial minimizar el peso. Su resistencia natural a la corrosión garantiza su durabilidad en entornos expuestos a la humedad o a elementos corrosivos leves. Los remaches de aluminio también son fáciles de instalar y se adaptan a diversos diseños. Sin embargo, su menor resistencia en comparación con el acero o el titanio limita su uso a aplicaciones de uso ligero o medio.

Remaches de acero inoxidable: Durabilidad y resistencia

Los remaches de acero inoxidable funcionan de forma fiable bajo tensión y resisten la corrosión del agua salada y los productos químicos. Estas propiedades los hacen adecuados para entornos difíciles, como la marina, la construcción y los equipos militares. Los remaches de acero inoxidable ofrecen un rendimiento fiable bajo cargas mecánicas, aunque su mayor peso y su mayor dificultad de mecanizado pueden ser inconvenientes en proyectos sensibles al peso o a los costes.

Remaches de titanio: Alta relación resistencia-peso

Los remaches de titanio son resistentes a la corrosión, no magnéticos y biocompatibles, lo que los hace ideales para entornos extremos y campos especializados como los dispositivos médicos. Su excepcional relación resistencia-peso los hace indispensables en aplicaciones aeroespaciales, de ingeniería naval y de automoción de alto rendimiento. A pesar de estas ventajas, los remaches de titanio son costosos y menos fáciles de conseguir, lo que restringe su uso a proyectos en los que sus propiedades únicas son esenciales.

Remaches de cobre: Conductividad eléctrica y aplicaciones especializadas

Los remaches de cobre son ideales para aplicaciones que requieren una alta conductividad eléctrica o térmica, como equipos eléctricos, intercambiadores de calor y usos decorativos. Su resistencia a la corrosión y sus propiedades antimicrobianas los hacen adecuados para entornos con humedad o contacto humano frecuente. Los remaches de cobre también son visualmente atractivos, lo que los hace populares en proyectos arquitectónicos y decorativos, aunque su menor resistencia los limita a aplicaciones no estructurales o de baja carga.

Remaches de latón: Resistencia y estética

Los remaches de latón ofrecen un equilibrio entre fuerza y resistencia a la corrosión, al tiempo que proporcionan un acabado atractivo. Estos remaches se utilizan habitualmente en aplicaciones decorativas y funcionales, como herrajes marinos, instalaciones de fontanería y elementos arquitectónicos. Su buena conductividad térmica los hace adecuados para entornos sensibles al calor. Sin embargo, los remaches de latón no suelen elegirse para aplicaciones que requieran una gran resistencia a la tracción o una durabilidad extrema.

Remaches Monel: Resistencia superior a la corrosión

Los remaches de monel, fabricados a partir de una aleación de níquel y cobre, están especialmente diseñados para entornos extremos, como el agua de mar o las altas temperaturas. Su extraordinaria resistencia a la corrosión los convierte en la mejor elección para aplicaciones marinas, químicas y de alta presión. Los remaches de monel también mantienen su resistencia e integridad bajo cargas pesadas, aunque su elevado coste y su uso especializado limitan su adopción a sectores en los que estas propiedades son críticas.

Comparación de materiales de remaches

Cada material de remache tiene puntos fuertes y débiles distintos, por lo que elegir el adecuado depende de la aplicación específica:

- Resistencia a la corrosión: Los remaches de aluminio, acero inoxidable y Monel son preferibles en entornos corrosivos.

- Fuerza: Los remaches de titanio y acero inoxidable destacan en aplicaciones de alta tensión, mientras que los de aluminio y latón son adecuados para cargas más ligeras.

- Consideraciones sobre el peso: Los remaches de aluminio y titanio son ideales para proyectos sensibles al peso.

- Conductividad eléctrica: Los remaches de cobre son la mejor elección para aplicaciones que requieren conductividad eléctrica o térmica.

- Relación coste-eficacia: Los remaches de aluminio y acero son más económicos, mientras que los de titanio y Monel se reservan para usos especializados de alto valor.

Normas mundiales como ISO, ASTM y MIL-SPEC garantizan que los remaches ofrezcan un rendimiento uniforme y satisfagan las rigurosas exigencias de todos los sectores.

Sostenibilidad e impacto ambiental de los remaches

Ventajas de los remaches en la sostenibilidad

La instalación de remaches consume mucha menos energía que la soldadura, que requiere calor intenso y herramientas especializadas. Esta menor demanda de energía reduce la huella de carbono del proceso de montaje, lo que convierte a los remaches en una opción más sostenible.

Las uniones remachadas permiten un desmontaje fácil para un reciclaje eficiente, a diferencia de las uniones soldadas o pegadas que a menudo comprometen la integridad del material, lo que las hace ideales para una economía circular. Al preservar las propiedades originales de los componentes, los remaches favorecen la reducción de residuos y la reutilización de materiales.

El remachado evita humos o emisiones tóxicas, a diferencia de la soldadura o los adhesivos. Esta característica favorece un entorno de trabajo más saludable y minimiza el impacto ecológico durante la instalación.

Muchos remaches se fabrican con materiales ligeros y resistentes a la corrosión, como el aluminio y el titanio. Estos materiales contribuyen al ahorro de energía durante el transporte y prolongan la vida útil del producto, reduciendo la necesidad de sustituciones frecuentes y los costes de mantenimiento.

Desventajas de los remaches en la sostenibilidad

Producir remaches requiere extraer y procesar materiales como el acero, el aluminio y el titanio, lo que consume energía y genera gases de efecto invernadero, con el consiguiente impacto en el medio ambiente. Aunque los remaches ofrecen ventajas a largo plazo, el proceso de producción inicial puede consumir muchos recursos.

En industrias como la aeroespacial y la automovilística, donde la optimización del peso es fundamental, los remaches pueden añadir más masa en comparación con otros métodos de fijación alternativos. Este peso adicional puede provocar un aumento del consumo de combustible y de las emisiones durante el funcionamiento, lo que supone un reto para alcanzar los objetivos de sostenibilidad.

Innovaciones sostenibles en remaches

Para hacer frente a estas preocupaciones, los fabricantes están adoptando prácticas y materiales respetuosos con el medio ambiente. Los remaches fabricados con aluminio reciclable o acero inoxidable prolongan el ciclo de vida de los ensamblajes, reduciendo los residuos y el impacto ambiental. Los embalajes sostenibles, como los de cartón reciclable o plástico reutilizado, minimizan aún más los residuos en el proceso de distribución.

Los fabricantes buscan cada vez más certificaciones como la ISO 14001 para garantizar una producción responsable con el medio ambiente. Estas medidas no solo promueven la sostenibilidad, sino que también fomentan la adopción de tecnologías más ecológicas en toda la industria.

Consideraciones medioambientales para remachadoras

Las herramientas utilizadas en los procesos de remachado también desempeñan un papel en la sostenibilidad. Las pistolas remachadoras pueden levantar polvo y vapores de pintura, que pueden suponer riesgos para la salud de los trabajadores. Una ventilación adecuada puede reducir estos riesgos y crear entornos de trabajo más seguros.

Las pistolas remachadoras hidráulicas, aunque eficaces, conllevan riesgos de fugas de fluidos que podrían contaminar el suelo o el agua. Unos protocolos de manipulación estrictos y unas prácticas de eliminación adecuadas son esenciales para mitigar estos riesgos medioambientales.

Las modernas herramientas de remachado se están diseñando pensando en la eficiencia energética, lo que reduce su impacto medioambiental durante el funcionamiento al tiempo que mejora la productividad.

Remachado frente a soldadura: Comparación de costes y eficacia

Implicaciones económicas del remachado y la soldadura

Los costes del remachado y la soldadura dependen de factores como los materiales, la mano de obra, el equipo y los gastos operativos. El remachado requiere pasos como taladrar, insertar y fijar remaches, lo que puede aumentar los costes. Aunque los remaches son baratos, el proceso requiere herramientas y mano de obra adicionales. El remachado manual puede llevar mucho tiempo, mientras que los sistemas automatizados, aunque eficientes, exigen mayores inversiones iniciales, lo que hace que el remachado sea más caro para proyectos pequeños pero rentable para operaciones a gran escala.

La soldadura suele costar menos por unión porque suele requerir menos pasos y menos mano de obra que el remachado. La soldadura puede unir metales rápidamente y con gran resistencia, lo que la hace especialmente adecuada para aplicaciones pesadas. Sin embargo, la soldadura requiere conocimientos especializados y precauciones de seguridad, lo que puede contribuir a aumentar los costes generales de mano de obra.

Eficiencia en los procesos de montaje

Aunque el remachado es más lento para pequeñas cantidades, los sistemas automatizados lo hacen muy eficaz para la producción a gran escala, reduciendo los errores y permitiendo un montaje rápido y uniforme. Por eso es la opción preferida en industrias que exigen una producción fiable y de gran volumen.

En general, la soldadura es más rápida y eficaz, sobre todo en entornos automatizados. Su capacidad para crear uniones sin juntas y de alta resistencia sin necesidad de componentes adicionales simplifica el proceso y acelera el montaje. La soldadura es especialmente ventajosa en aplicaciones que requieren juntas estancas y conexiones duraderas.

Situaciones en las que se prefiere el remachado a la soldadura

El remachado es ideal para aplicaciones con materiales sensibles al calor, ya que evita las altas temperaturas de la soldadura. También es más adecuado para proyectos que requieren un fácil desmontaje, como estructuras modulares o diseños que requieren mucho mantenimiento. Además, el remachado es excelente para unir materiales distintos, como metales y materiales compuestos, sin provocar distorsiones térmicas ni reacciones químicas.

Consideraciones medioambientales y de sostenibilidad

El remachado utiliza menos energía, por lo que es más sostenible que la soldadura, que depende de altas temperaturas y electricidad. Los remaches pueden reciclarse y reutilizarse, lo que favorece las prácticas de economía circular. La soldadura, aunque eficaz para reducir el desperdicio de material, produce humos y emisiones que requieren una ventilación adecuada y medidas de seguridad para minimizar el impacto ambiental y sobre la salud.

Cómo elegir el remache adecuado para su proyecto

Factores a tener en cuenta al elegir un remache

Elegir un material de remache que funcione bien con los materiales que se van a unir es esencial para evitar la corrosión galvánica, que se produce cuando metales diferentes interactúan con la humedad. Esta compatibilidad garantiza que la unión siga siendo duradera y resistente al desgaste ambiental con el paso del tiempo.

Tenga en cuenta las necesidades del proyecto, como el peso que debe soportar la unión, su exposición a vibraciones o entornos agresivos y los límites de peso. Por ejemplo, las aplicaciones de alta tensión pueden requerir remaches de acero inoxidable o titanio para mayor resistencia, mientras que los remaches ligeros de aluminio son ideales para proyectos en los que minimizar el peso es fundamental.

Los remaches ciegos son perfectos para accesos por un solo lado, como las estructuras huecas, mientras que los remaches estructurales destacan en situaciones de cargas pesadas con gran resistencia al cizallamiento y a la tracción. El tipo de remache debe ajustarse a las exigencias funcionales y de accesibilidad del proyecto.

Elija un tamaño de remache que se ajuste al grosor del material, con la longitud suficiente para asegurar firmemente la unión durante la instalación. Los fabricantes suelen proporcionar especificaciones sobre el rango de agarre, que pueden ayudar a garantizar un ajuste y un rendimiento adecuados.

Elija remaches que funcionen con sus herramientas para simplificar la instalación y garantizar la calidad. Para proyectos a pequeña escala, las pistolas remachadoras manuales son suficientes, mientras que las herramientas neumáticas o a batería son más adecuadas para aplicaciones industriales. Adaptar el tipo de remache a su equipo garantiza un montaje eficaz y unos resultados fiables.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuáles son las ventajas y los inconvenientes de utilizar remaches?

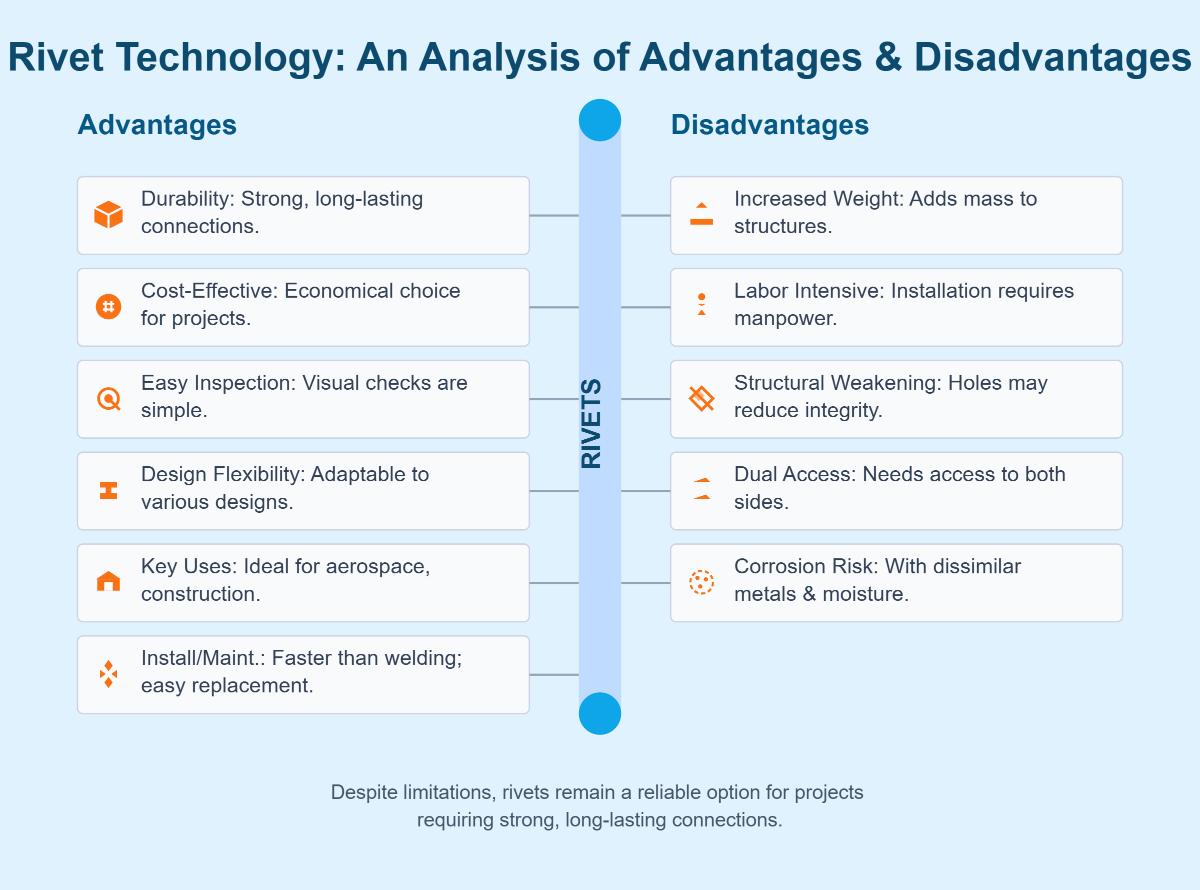

Los remaches ofrecen varias ventajas, como durabilidad, rentabilidad, facilidad de inspección y flexibilidad de diseño, lo que los hace ideales para diversas aplicaciones, como la aeroespacial y la construcción. Su instalación es más rápida y sencilla que la de la soldadura, y pueden sustituirse fácilmente durante el mantenimiento. Sin embargo, los remaches tienen inconvenientes como el aumento de peso, la instalación laboriosa y el posible debilitamiento estructural debido a los agujeros perforados. También requieren acceso a ambos lados del material y pueden corroerse si metales distintos están expuestos a la humedad. A pesar de estas limitaciones, los remaches siguen siendo una opción fiable para proyectos que requieren conexiones fuertes y duraderas.

¿Qué industrias utilizan habitualmente remaches y por qué los prefieren?

Los remaches se utilizan habitualmente en sectores como la aviación, la automoción, la construcción, la electrónica y la náutica por su durabilidad, fiabilidad y versatilidad. En aviación, garantizan conexiones fuertes y resistentes a la corrosión para las estructuras de las aeronaves. La industria del automóvil los utiliza para ensamblar paneles de carrocería y chasis ligeros y resistentes a las vibraciones. En la construcción, los remaches proporcionan uniones permanentes y robustas para estructuras de acero y metal. La electrónica y los electrodomésticos confían en los remaches no conductores para resistir el calor y las vibraciones, mientras que la industria naval se beneficia de los remaches de acero inoxidable para aplicaciones estancas y resistentes a la corrosión. Su adaptabilidad a diversos materiales y aplicaciones convierte a los remaches en la solución de fijación preferida en todos estos sectores.

¿Cómo se comparan los remaches con la soldadura en términos de coste y eficacia?

El remachado y la soldadura difieren significativamente en coste y eficacia. El remachado suele implicar un menor coste inicial de equipo, pero puede incurrir en mayores costes de mano de obra debido a la naturaleza manual del proceso. Esto puede alargar el tiempo de montaje, sobre todo en estructuras complejas. El remachado también requiere una alineación precisa de los agujeros, lo que puede aumentar el tiempo y el coste. Por otro lado, la soldadura suele requerir equipos más caros y mano de obra cualificada, pero puede ofrecer tiempos de montaje más rápidos para muchas aplicaciones porque no requiere la perforación previa de los agujeros. Además, la soldadura tiende a proporcionar uniones más fuertes y es más adecuada para juntas herméticas y estancas, que pueden ser críticas en ciertas industrias como la aeroespacial y la naval. En general, aunque el remachado puede ser más barato en términos de equipo y es más fácil de inspeccionar y modificar, la soldadura suele resultar más eficaz y robusta para aplicaciones de alta resistencia y alta integridad.

¿Qué materiales se utilizan para los remaches y qué normas deben cumplir?

Los remaches se fabrican con materiales como aluminio, acero inoxidable, cobre, latón, titanio y aleación Monel, cada uno de ellos elegido por propiedades específicas como la resistencia a la corrosión, la solidez, la conductividad o el peso. El aluminio es ligero y se utiliza mucho en la industria aeroespacial, mientras que el acero inoxidable ofrece durabilidad en entornos difíciles. El cobre y el latón son ideales para usos eléctricos y decorativos, y el titanio destaca en aplicaciones de alta resistencia. Los remaches deben cumplir unas normas dimensionales y de materiales que garanticen la compatibilidad con los materiales unidos para evitar problemas como la corrosión galvánica. El cumplimiento de las normas mundiales garantiza la fiabilidad en todos los sectores, como ya se ha comentado, lo que hace que los remaches sean versátiles para diversas aplicaciones.

¿Cómo puedo seleccionar el mejor tipo de remache para mi proyecto?

Para seleccionar el mejor tipo de remache para su proyecto, tenga en cuenta la compatibilidad del material para evitar la corrosión, los requisitos de la aplicación, como la resistencia y la exposición ambiental, y el tipo de remache en función de las necesidades de accesibilidad y acabado. Asegúrese de que el diámetro y la longitud del remache se adaptan al grosor del material, y tenga en cuenta los requisitos de utillaje y las limitaciones presupuestarias. Para aplicaciones de alta resistencia, los remaches macizos son ideales, mientras que los remaches ciegos funcionan bien para accesos limitados. Evalúe la disponibilidad y los factores ambientales para ajustarse a las necesidades específicas del proyecto. Como ya se ha comentado, el equilibrio entre durabilidad, coste y facilidad de instalación es crucial para una selección óptima de remaches.

¿Son adecuados los remaches para proyectos respetuosos con el medio ambiente?

Sí, los remaches son adecuados para proyectos concienciados con el medio ambiente debido a sus ventajas ecológicas, como la reducción de residuos en comparación con la soldadura, la reciclabilidad y la disponibilidad de materiales ligeros y resistentes a la corrosión como el aluminio. Sin embargo, su impacto ambiental depende de factores como la producción intensiva en energía de ciertos materiales (por ejemplo, el acero inoxidable) y el uso de herramientas como las pistolas remachadoras, que pueden contribuir a las emisiones o la contaminación. Mediante la adopción de prácticas sostenibles, como el uso de materiales reciclables y embalajes ecológicos, los remaches pueden alinearse con los objetivos de los proyectos ecológicos al tiempo que ofrecen durabilidad y versatilidad para diversas aplicaciones.