I. Panorama general

1. Principio del corte con agua a alta presión

El principio del corte por agua a alta presión consiste en presurizar el agua a una presión ultraelevada de 100~400MPa y, a continuación, lanzarla a chorro sobre la pieza a cortar a través de un orificio de estrangulación (Φ0,15 ~ Φ0,4mm) a 2~3 veces la velocidad del sonido, convirtiendo la energía potencial del agua en energía cinética del chorro de agua, con una velocidad de flujo de hasta 900m/s o más. Utilizando el impacto del chorro de agua denso de alta velocidad y alta energía, como una cuchilla afilada, realiza el corte.

La gama de materiales que se pueden cortar con la tecnología de corte por agua a alta presión es muy amplia, capaz de cortar muchos materiales que los métodos de corte convencionales no pueden o son difíciles de cortar, como diversos metales y sus aleaciones (acero inoxidable, titanio, aluminio, cobre, etc.), materiales cerámicos, vidrio, piedra, madera, madera blanda, plásticos, caucho, materiales compuestos multicapa, materiales alveolares y hormigón, etc.

2. Clasificación del corte con agua a alta presión

(1) Tipo de agua pura.

Se utiliza principalmente para cortar materiales no metálicos, con equipos sencillos y bajo coste, pero también menor capacidad de corte.

(2) Tipo abrasivo de alta presión.

Las partículas abrasivas se añaden al chorro de agua y, tras mezclarse, forman un chorro de agua abrasivo. El chorro de agua sirve de portador para acelerar las partículas abrasivas. Debido a la gran masa y a la elevada dureza del abrasivo, la energía cinética del chorro de agua abrasivo aumenta considerablemente, lo que lo convierte en el principal método de corte. metales.

El agua a alta presión y los abrasivos se suministran a la pistola de corte a través de tuberías, se mezclan en la cámara de mezcla de la pistola de corte y, a continuación, se pulverizan desde la boquilla, con una presión de agua que suele oscilar entre 100~400MPa.

(3) Tipo abrasivo de baja presión.

El agua y el abrasivo se premezclan en un tanque de almacenamiento presurizado, luego la mezcla de lodo abrasivo se envía a la boquilla de la pistola de corte para la pulverización, con una presión de agua relativamente baja, por lo general entre 20~100MPa.

3. Características del corte con agua a alta presión

(1) El aumento de temperatura en la zona de corte es muy pequeño, la temperatura en el corte es inferior a 100°C, no hay deformación térmica ni zona afectada por el calor en la pieza de trabajo, por lo que el material y las propiedades del material que se corta no se modifican.

(2) Alta calidad del corte, sin rebabas, escoria colgando, la superficie de corte es vertical, plana, y tiene un alto grado de suavidad.

(3) La anchura del corte es relativamente pequeña. Durante el corte con agua pura, el diámetro del chorro de agua oscila entre 0,1~0,5 mm; la abertura de la boquilla para el tipo abrasivo es de aproximadamente 1,2~2,5 mm.

(4) El corte puede iniciarse o detenerse en cualquier punto de la pieza.

(5) No produce gases ni polvo nocivos para la salud humana.

(6) Puede utilizarse en lugares donde las llamas están estrictamente prohibidas.

El principal problema es que el ruido es demasiado alto, alcanzando 98~106dB, con la frecuencia de ruido pico en 2~3kHz, que es bastante duro, por lo que los operadores deben usar tapones para los oídos.

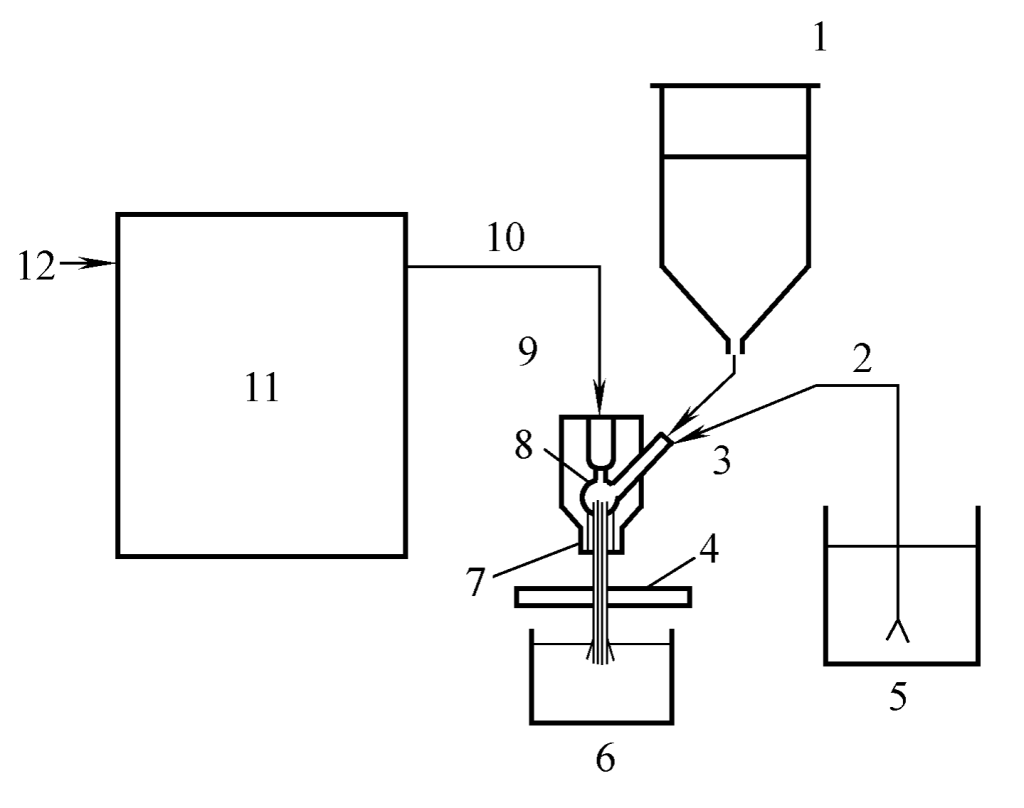

II. Composición de la cortadora de chorro de agua a alta presión

Una cortadora de chorro de agua a alta presión consta generalmente de un generador de agua a alta presión, una pistola de corte y una boquilla, un dispositivo de accionamiento, un dispositivo de tratamiento de agua y un depósito de recogida de agua, como se muestra en la figura 1.

1 - Tolva de abrasivo

2 - Abrasivos o lodos

3 - Entrada de abrasivo

4 - Pieza

5 - Depósito de suministro de lodo abrasivo

6 - Depósito de recogida de agua

7 - Boquilla abrasiva

8 - Boquilla de agua

9 - Pistola de corte

10 - Agua a alta presión

11 - Bomba de ultra alta presión

12 - Entrada de agua

1. Dispositivo generador de agua a alta presión

Generalmente, se utiliza un booster para aumentar la alta presión del agua suministrada por la bomba de 20~32MPa a una presión ultra alta de 100~400MPa.

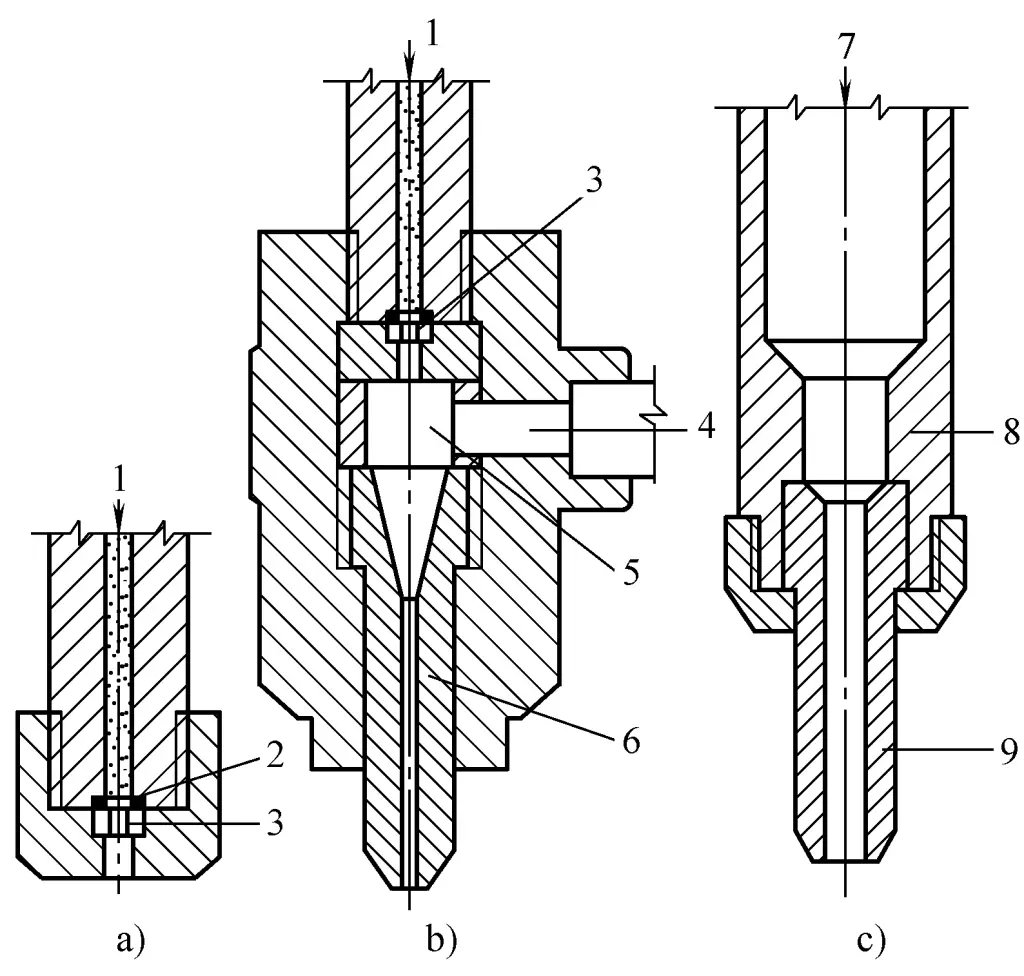

2. Pistola de corte y boquilla

El diagrama esquemático estructural de la pistola de corte y los componentes de la boquilla se muestra en la Figura 2. Las boquillas de tipo agua pura están hechas principalmente de diamante o zafiro, con una estructura simple, y el orificio de la boquilla es cilíndrico recto, con un diámetro de 0,1~0,5mm.

a) Tipo de agua pura

b) Alta presión con abrasivo

c) Baja presión con tipo abrasivo

1-Agua a alta presión

2-Junta de estanqueidad

3-Boquilla de agua

4-Abrasivo

5-Cámara de mezcla

6-Boquilla abrasiva

7-Agua a alta presión mezclada con abrasivo

8 Todo el cuerpo de la pistola de corte

9 Boquilla

La estructura del tipo abrasivo (alta presión) es relativamente compleja, donde el material y la abertura de la boquilla de agua son los mismos que los del tipo de agua pura, mientras que la boquilla abrasiva se fabrica comúnmente con aleaciones duras como el carburo de tungsteno. El canal de la boquilla consta de dos secciones, la parte superior es un cono con una conicidad que cambia lentamente, y la parte inferior es un cilindro recto muy largo, con una abertura de 1~2mm. La boquilla utilizada en forma de abrasivo premezclado a baja presión (véase la figura 2c) también es de carburo de wolframio, pero la parte cónica es más corta.

3. Dispositivo de accionamiento

Normalmente adopta una mesa de trabajo que se mueve a lo largo del eje X y una pistola de corte que se mueve a lo largo del eje Y. La velocidad máxima de desplazamiento es de unos 50 m/min. La precisión de posicionamiento puede alcanzar ±0,1mm, y la precisión de repetibilidad es de ±0,03mm. Durante el proceso de corte, para mantener una distancia relativamente estable entre la boquilla y la pieza de trabajo, generalmente se equipa un dispositivo capacitivo de autoajuste de altura cuando se corta metal.

4. Dispositivo de tratamiento del agua

Incluye filtración y tratamiento químico. Tras filtrar las partículas suspendidas en el agua mayores de 0,45μm, se utiliza el intercambio iónico o la ósmosis inversa para el tratamiento químico con el fin de eliminar otros compuestos indeseables en el agua.

5. Depósito de recogida de agua

Se utiliza para recuperar el agua expulsada y los abrasivos. Dado que el chorro de agua expulsado y los abrasivos todavía tienen energía cinética residual y ruido, generalmente se colocan bolas metálicas en el depósito de recogida de agua para amortiguar.

6. Dureza de varios abrasivos

(véase el cuadro 1)

Tabla 1 Dureza de varios abrasivos

| Abrasivo | Valor de dureza (Dureza Mohs/Vickers) |

| Arena de cuarzo (SiO2 ) | 7/1000 |

| Olivino (Mg2SiO4 Fe2SiO4 ) | 6.5/800 |

| Escoria de níquel (Fe2O3 SiO2 etc.) | 7/1000 |

| Escoria de cobre (Fe2O3 SiO2 etc.) | 7~7.5/1000~1200 |

| Arena de Aludur (Fe2O3 SiO2 , Al2O3 ) | 7~7.5/1000~1200 |

| Silicato de circonio (ZrSiO4 ) | 7.5/1200 |

| Corindón (Al2O3 ) | 9/2100 |

III. Parámetros del proceso de corte con agua a alta presión

Tabla 2 Parámetros de proceso para el corte abrasivo con agua a alta presión de materiales metálicos

| Material | Material Grosor/mm | Presión del agua/MPa | Diámetro de la boquilla/mm | Velocidad de corte/mm-min-1 |

| Acero C-Mn | 12 | 75 | 3 | 50 |

| 25 | 75 | 25 | ||

| 30 | 75 | 20 | ||

| 50 | 69 | 15 | ||

| Acero inoxidable | 3 | 75 | 3 | 200 |

| 8 | 70 | 60 | ||

| 10 | 69 | 35 | ||

| 50 | 70 | 15 | ||

| 25 | 245 | 0.33/1.2 | 30 | |

| 50 | 10 | |||

| 50 | 196 | 0.4/1.5 | 15 | |

| 13 | 309 | 0.25/0.76 | 150 | |

| 25 | 70 | |||

| Aluminio | 3 | 90 | 3 | 500 |

| 3 | 69 | 350 | ||

| 85 | 196 | 0.4/1.3 | 20 | |

| 3 | 206 | 0.3/1.2 | 750 | |

| 80 | 0.46/1.6 | 20 | ||

| 150 | 0.46/1.6 | 10 | ||

| 1.6 | 309 | 0.25/0.76 | 1270 | |

| 12 | 500 | |||

| 100 | 500 | |||

| Aleación de aluminio | 6 | 69 | 3 | 250 |

| 10 | 69 | 125 | ||

| 12 | 74 | 130 | ||

| 25 | 90 | 70 | ||

| Acero + aleación de tungsteno, cromo y cobalto (2 mm) | 17 | 69 | 3 | 50 |

| Acero + aleación de tungsteno, cromo y cobalto (6 mm) | 31 | 69 | 3 | 60 |

| Acero + aleación de tungsteno, cromo y cobalto (8 mm) | 18 | 69 | 3 | 15 |

| Acero bajo en carbono | 3 | 75 | 3 | 210 |

| 10 | 69 | 32 | ||

| Hierro | 25 | 245 | 0.46/1.6 | 20 |

| 50 | 10 | |||

| 12 | 309 | 0.25/0.76 | 100 | |

| 50 | 70 | |||

| 175 | 10 | |||

| Acero Mn30%-Al18% | 10 | 75 | 3 | 40 |

| Cobre | 3 | 75 | 3 | 150 |

| Titanio | 12 | 69 | 3 | 36 |

| 25 | 25 | |||

| 4 | 206 | 0.33/1.2 | 600 | |

| 10 | 0.46/1.6 | 140 | ||

| 25 | 0.46/1.6 | 40 | ||

| Fundición dúctil | 15 | 309 | 0.25/0.76 | 150 |

| Aleación Inconel | 2 | 245 | 0.46/1.6 | 900 |

| 15 | 80 |

Nota: El valor de la apertura de la boquilla es el diámetro de la boquilla de tipo agua pura / el diámetro de la boquilla de tipo abrasivo.