Cuando se trata de proteger metales de la corrosión, la elección entre el cincado y la pasivación puede ser crucial, aunque desconcertante. ¿Qué diferencia a estos dos métodos y cómo decidir cuál es el mejor para sus necesidades? El zincado y la pasivación ofrecen ventajas únicas y son adecuados para distintas aplicaciones, pero es fundamental conocer sus principales diferencias. En este artículo, profundizaremos en los detalles específicos de cada proceso, compararemos su eficacia en la resistencia a la corrosión y examinaremos las consideraciones medioambientales que pueden influir en su decisión. Entonces, ¿cuál tiene más ventaja, el cincado o la pasivación? Siga leyendo para averiguarlo.

Comprender el cincado y la pasivación

El zincado es una popular técnica de acabado de metales que consiste en aplicar una capa protectora de zinc a las superficies metálicas, principalmente para evitar la corrosión y mejorar su aspecto. El proceso comienza con una limpieza a fondo del sustrato para garantizar una superficie lisa para el galvanizado. Durante la galvanoplastia, el objeto metálico se sumerge en una solución iónica de zinc y se aplica corriente eléctrica para depositar iones de zinc en la superficie del sustrato. El zincado utiliza distintos tipos de soluciones, como las ácidas y las alcalinas, que afectan a la velocidad y el grosor del revestimiento. Las soluciones de zinc ácidas son adecuadas para la producción de grandes volúmenes debido a su mayor velocidad de deposición, mientras que las soluciones alcalinas pueden conseguir un mayor grosor del revestimiento para mejorar la protección.

La pasivación es un proceso químico que trata las superficies metálicas para formar una capa de óxido estable que mejore la resistencia a la corrosión tras el revestimiento. Este tratamiento comienza con la limpieza del metal para eliminar impurezas, seguida de la aplicación de una solución de pasivado que reacciona con la superficie para crear la capa de óxido protectora. El proceso concluye con el aclarado y secado para evitar nuevas reacciones, mejorando así la durabilidad de la superficie frente a los factores ambientales.

| Característica | Cincado | Pasivación |

|---|---|---|

| Proceso | Electrodeposición de zinc sobre metal | Tratamiento químico para formar una capa de óxido |

| Propósito | Protección contra la corrosión, mejora estética | Mejorar la resistencia a la corrosión, estabilizar la superficie |

| Espesor | El grosor varía en función de la solución y el método utilizados | No se ha depositado material adicional |

| Durabilidad | Proporciona una capa protectora duradera | Mejora la durabilidad de la superficie existente |

Tanto el cincado como la pasivación son vitales para aumentar la durabilidad y la resistencia a la corrosión de los metales, y su elección depende de necesidades específicas como el nivel de protección y la estética. Los últimos avances en estas técnicas se centran en aumentar la eficiencia y la sostenibilidad, en consonancia con la evolución de las normas medioambientales y las demandas industriales.

Comparación de los procesos de cincado y pasivado

Resumen del proceso

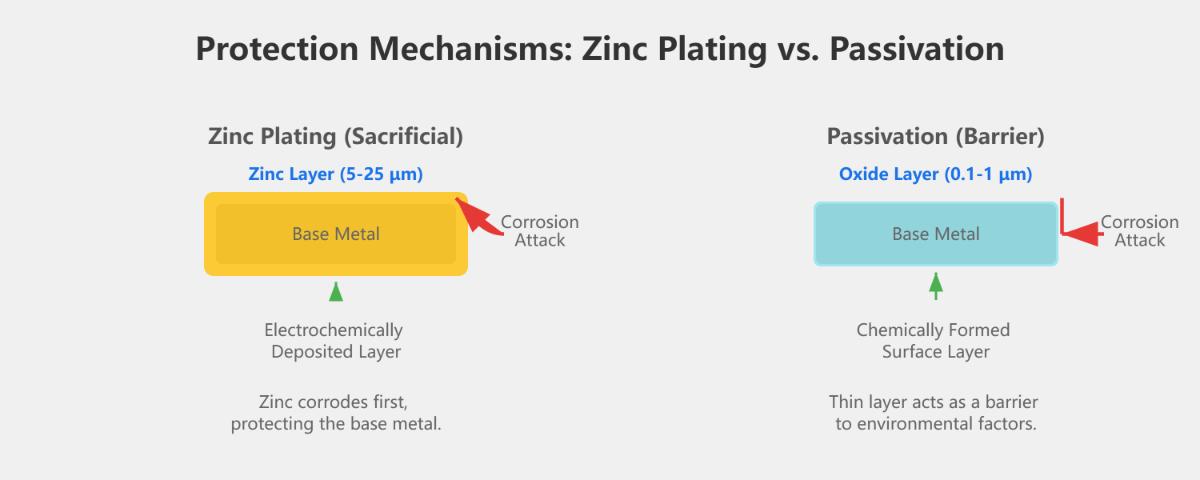

A la hora de comparar el zincado y la pasivación, es esencial comprender los entresijos de cada proceso. Cincado implica la deposición electroquímica, en la que se aplica una capa de zinc a las superficies metálicas, como el acero. Este proceso forma una capa protectora de sacrificio que actúa como barrera física, corroyéndose preferentemente para proteger el metal subyacente. El grosor de la deposición puede variar, normalmente se mide en micras, lo que influye en el nivel de protección y durabilidad.

La pasivación es un tratamiento químico que se aplica a los metales recubiertos de zinc para mejorar su resistencia a la corrosión. Utiliza soluciones de cromato o trivalentes para formar una fina capa de conversión, conocida como cromato de zinc. Esto mejora la capa de zinc evitando la formación de óxido blanco. A diferencia del zincado, el pasivado no añade espesor, sino que modifica la superficie existente para estabilizarla frente a las influencias ambientales.

Principales diferencias

Espesor de capa y resistencia a la corrosión

- Cincado: Produce un revestimiento grueso de zinc que ofrece una protección sustancial, especialmente en entornos difíciles. Proporciona una alta resistencia a la corrosión debido a su naturaleza sacrificial, en la que el zinc se corroe primero para proteger el metal base.

- Pasivación: Da como resultado una capa ultrafina de conversión química que mejora el revestimiento de zinc existente sin añadir un grosor significativo. Mejora la resistencia a la corrosión evitando la oxidación del zinc y prolongando la vida útil de la capa de zinc.

Durabilidad y costes

- Cincado: Conocido por su durabilidad superior, especialmente adecuado para aplicaciones marinas o al aire libre. Suele ser más caro debido a la complejidad y a los materiales que intervienen en el proceso de revestimiento.

- Pasivación: Aunque es menos duradero que el metalizado, es ideal para piezas de precisión en las que la estabilidad dimensional es crucial. Ofrece una alternativa de menor coste como paso posterior al tratamiento, por lo que resulta más económico para aplicaciones en las que ya existe metalizado.

Atractivo estético

- Cincado: Proporciona un acabado brillante y metálico que resulta visualmente atractivo para fines decorativos.

- Pasivación: Ofrece varias opciones de color, incluidos acabados en amarillo y negro, que pueden adaptarse a requisitos estéticos específicos.

Aplicaciones

Cincado se utiliza principalmente para componentes expuestos a condiciones exteriores, como herrajes y elementos de fijación marinos, en los que una protección sólida es primordial. Pasivación encuentra su nicho en la electrónica y las piezas de precisión, donde es fundamental mantener la integridad dimensional y evitar la fragilización por hidrógeno, una condición que hace que los metales se vuelvan quebradizos debido a la absorción de hidrógeno.

Consideraciones técnicas

Fragilización por hidrógeno es una condición que hace que los metales se vuelvan quebradizos debido a la absorción de hidrógeno. El pasivado reduce el riesgo asociado a este fenómeno en comparación con el cincado, por lo que es preferible para aplicaciones delicadas. Cumplimiento de la normativa medioambiental: La pasivación con cromo hexavalente es eficaz, pero se enfrenta a restricciones normativas; las alternativas trivalentes cumplen normas como RoHS.

Tendencias recientes

El sector está cambiando hacia procesos híbridos que combinan el zincado y la pasivación para optimizar tanto la resistencia a la corrosión como la rentabilidad. El zincado sigue siendo el proceso preferido en entornos que exigen una durabilidad extrema, mientras que la pasivación gana terreno en la electrónica por su precisión y su mínimo impacto en las dimensiones de las piezas. Los cambios normativos fomentan la adopción del pasivado con cromo trivalente, en consonancia con las normas medioambientales internacionales.

Mecanismos de protección contra la corrosión

Mecanismos de protección contra la corrosión: Zincado

El cincado protege los metales principalmente mediante la protección de sacrificio. En este proceso, denominado protección galvánica, el zinc se corroe primero, protegiendo el acero de la oxidación. La capa de zinc también actúa como barrera física, protegiendo el metal de la humedad y el oxígeno, lo que evita la corrosión.

Propiedades autocurativas

El zincado presenta propiedades autorreparadoras, especialmente cuando se producen daños menores. Si la capa de zinc se raya o daña, el acero expuesto puede seguir protegido. El zinc reacciona con el oxígeno para formar óxido de zinc, que luego se transforma en hidróxido de zinc y carbonato de zinc, creando una capa protectora que sigue protegiendo el acero de la corrosión.

Formación de compuestos protectores

Al exponerse a la atmósfera, el zinc reacciona con los elementos ambientales para formar una serie de compuestos protectores, como óxido de zinc, hidróxido de zinc y carbonato de zinc. Estos compuestos mejoran la resistencia a la corrosión de la capa de zinc al proporcionar una barrera protectora adicional.

Mecanismos de protección contra la corrosión: Pasivación

La pasivación, especialmente eficaz para el acero inoxidable, utiliza mecanismos diferentes a los del cincado para mejorar la resistencia a la corrosión:

Eliminación de contaminantes

El proceso de pasivación comienza con la eliminación de las partículas de hierro libres y otros contaminantes de la superficie metálica. Estos contaminantes pueden actuar como lugares de iniciación de la corrosión. Al eliminar estos sitios potenciales, la pasivación reduce el riesgo de corrosión localizada.

Formación de una capa pasiva

Durante la pasivación, el metal se trata con una solución química que facilita la formación de una fina capa de óxido estable en su superficie. Esta capa pasiva es muy resistente a la corrosión y actúa como barrera frente a reacciones posteriores con agentes ambientales como el oxígeno y la humedad.

Mayor resistencia a la corrosión

La capa pasiva de la pasivación aumenta significativamente la resistencia del metal a la corrosión, alargando su vida útil y manteniendo su integridad.

Análisis comparativo de los mecanismos de protección contra la corrosión

| Mecanismo | Cincado | Pasivación |

|---|---|---|

| Método de protección | Revestimiento de sacrificio, efecto barrera | Eliminación de contaminantes, formación de una capa pasiva |

| Autocuración | Ofrece autocuración mediante la formación de compuestos protectores | Generalmente no ofrece propiedades de autocuración |

| Aplicación | Principalmente para metales ferrosos como el acero | Normalmente para acero inoxidable |

| Durabilidad | Larga duración gracias a sus propiedades de sacrificio | Gran durabilidad en condiciones estables |

| Impacto medioambiental | Puede ser más respetuoso con el medio ambiente que algunos tratamientos químicos | Implica el uso de productos químicos que pueden requerir una manipulación cuidadosa |

Elección del método

- Cincado: El más adecuado para metales ferrosos en entornos difíciles debido a su naturaleza sacrificial y su efecto barrera.

- Pasivación: Ideal para el acero inoxidable, mejora su resistencia natural a la corrosión eliminando los contaminantes y formando una capa pasiva.

Impacto normativo y cumplimiento de la normativa medioambiental

Tanto el zincado como el pasivado se rigen por diversas normativas para garantizar la seguridad medioambiental y la salud humana. Entre ellas se encuentran la directiva RoHS, el reglamento REACH y la norma ASTM B633, que en conjunto dictan las prácticas y los materiales aceptables en los procesos de acabado de metales.

La directiva RoHS restringe el uso de sustancias peligrosas en equipos eléctricos y electrónicos, lo que ha llevado a sustituir el cromo hexavalente por el cromo trivalente en la pasivación. El cromo trivalente es menos tóxico y plantea menos riesgos para el medio ambiente y la salud, por lo que es una alternativa preferible a pesar de las posibles diferencias en el aspecto del acabado. Del mismo modo, REACH garantiza que las sustancias químicas utilizadas en estos procesos se gestionen eficazmente para mitigar los riesgos. El cumplimiento de la norma ASTM B633 garantiza que el cincado cumpla las normas industriales de calidad y durabilidad.

El cumplimiento de la normativa medioambiental es crucial tanto para los procesos de cincado como para los de pasivado. El zincado puede producir importantes residuos, incluidos subproductos peligrosos. Su correcta eliminación es esencial para evitar daños medioambientales. Los procesos de pasivado, en particular los que utilizan cromatos, son objeto de escrutinio debido a sus riesgos para el medio ambiente y la salud. Las soluciones de pasivado a base de cromo trivalente ofrecen una opción más respetuosa con el medio ambiente, en línea con la normativa vigente. Estas soluciones son menos tóxicas y más fáciles de gestionar, lo que reduce la carga medioambiental.

Análisis comparativo

| Aspecto | Cincado | Pasivado de zinc |

|---|---|---|

| Cumplimiento de la normativa | Requiere ajustes para cumplir la directiva RoHS | Conformidad general con RoHS utilizando cromo trivalente |

| Impacto medioambiental | Requiere más recursos y genera muchos residuos | Menos intensivo en recursos, requiere gestión de residuos químicos |

| Durabilidad y protección | Ofrece revestimientos más gruesos y duraderos adecuados para entornos difíciles | Proporciona revestimientos más finos, mejorando la protección existente |

| Gestión de residuos | Exige prácticas estrictas de eliminación de residuos | Implica una manipulación cuidadosa de las soluciones químicas |

Cromo trivalente frente a cromo hexavalente

- Cromo trivalente:

- Ventajas: Cumple la directiva RoHS, menos tóxico, más seguro para el medio ambiente.

- Contras: Puede cambiar el aspecto del acabado, posiblemente menos eficaz en algunos usos.

- Cromo hexavalente:

- Ventajas: Muy eficaz en la resistencia a la corrosión, estándar de la industria.

- Contras: Altamente tóxico, cancerígeno, restringido por la normativa.

Debido a la preocupación por la normativa y el medio ambiente, las opciones de pasivado sin cromatos son cada vez más comunes. Estas alternativas pretenden proporcionar una resistencia eficaz a la corrosión sin utilizar cromatos peligrosos, ajustándose a las estrictas normas medioambientales y mejorando la seguridad.

Aplicaciones industriales y recomendaciones

Comprender cómo se utilizan el zincado y la pasivación en la industria es esencial para elegir el mejor método para las necesidades específicas de acabado metálico. Ambos procesos ofrecen ventajas únicas que se ajustan a diversos requisitos industriales.

El zincado se aplica ampliamente a piezas de automoción, como pernos, tuercas y elementos de fijación, debido a su excelente resistencia a la corrosión y acabado estético, garantizando la longevidad y fiabilidad de las piezas expuestas a la humedad y la sal de la carretera. En la construcción, los elementos estructurales y las fijaciones se benefician del zincado debido a su durabilidad y capacidad para soportar las condiciones exteriores, ayudando a prevenir la oxidación y a mantener la integridad estructural. En entornos marinos, el zincado proporciona una solución protectora ideal para herrajes y elementos de fijación, garantizando su resistencia a la corrosión por agua salada.

La pasivación es especialmente eficaz en sectores en los que es necesario mejorar la resistencia a la corrosión de los materiales zincados existentes y en los que es crucial mantener la precisión dimensional. En el sector aeroespacial, la pasivación mejora la resistencia a la corrosión de los materiales ligeros, evitando la formación de óxido blanco y manteniendo la integridad estructural de los componentes. La pasivación se prefiere en la fabricación de componentes electrónicos para mejorar la resistencia a la corrosión sin alterar las dimensiones de las piezas delicadas, lo que es esencial para garantizar la fiabilidad y el rendimiento de los componentes.

La elección entre zincado y pasivado debe guiarse por los requisitos específicos de la aplicación. El zincado es adecuado cuando las prioridades son una gran durabilidad y resistencia a entornos extremos, cuando se desea una mejora estética o cuando la aplicación implica la exposición a humedad, productos químicos o sal. Por otro lado, la pasivación es ideal cuando el objetivo principal es mejorar la resistencia a la corrosión de los materiales precubiertos, mantener la estabilidad dimensional o cumplir la normativa medioambiental utilizando productos químicos menos peligrosos. Ambos métodos tienen su lugar en las aplicaciones industriales, y la selección del más adecuado depende de factores de equilibrio como el coste, el impacto medioambiental, la durabilidad y los requisitos funcionales específicos del producto acabado.

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuál es la principal diferencia entre cincado y pasivado?

La principal diferencia entre el zincado y la pasivación radica en sus procesos y en el tipo de protección que ofrecen. El zincado implica la deposición electroquímica de una capa de zinc sobre sustratos metálicos, creando un ánodo de sacrificio que proporciona una sólida resistencia a la corrosión. Esta capa de zinc, que suele tener un grosor de entre 5 y 25 μm, es especialmente eficaz en entornos hostiles como los marinos.

En cambio, la pasivación es un tratamiento químico que se aplica a los metales, a menudo después del cincado, para formar una fina capa de óxido o de conversión (de 0,1-1 μm de espesor). Esta capa pasiva mejora la resistencia a la corrosión del metal al actuar como barrera frente a los factores ambientales. La pasivación no implica la adición de una capa significativa de material, sino que modifica la química de la superficie para mejorar la durabilidad.

¿Qué proporciona mejor resistencia a la corrosión: el cincado o la pasivación?

En términos de resistencia a la corrosión, la pasivación suele ofrecer una protección superior a la del cincado por sí solo. El zincado ofrece una protección fundamental mediante mecanismos de barrera y sacrificio, en los que la capa de zinc actúa como un escudo físico y se corroe preferentemente para proteger el metal subyacente. Sin embargo, la pasivación mejora esta protección tratando químicamente la superficie zincada para formar una capa más densa y menos reactiva que resiste la oxidación y los contaminantes ambientales. Esta capa de conversión ralentiza la corrosión del propio zinc, ampliando indirectamente la protección del metal base, sobre todo en entornos agresivos como los que presentan una elevada humedad o exposición a la sal. Por lo tanto, mientras que el zincado ofrece una resistencia esencial a la corrosión, el pasivado mejora la durabilidad y se recomienda para aplicaciones que requieren una mayor longevidad y resistencia frente a condiciones extremas.

¿Se puede utilizar la pasivación sin cincado?

La pasivación no puede utilizarse eficazmente sin el cincado cuando se consideran los procesos específicos del zinc. El tratamiento de pasivado está diseñado para mejorar la resistencia a la corrosión de las superficies recubiertas de zinc mediante la formación de una capa protectora de óxido o cromato. Esta capa estabiliza el zinc, evitando la oxidación y prolongando la longevidad del revestimiento de zinc. Aunque la pasivación puede aplicarse a otros metales como el acero inoxidable y el aluminio, estas aplicaciones difieren del contexto específico del zinc. En resumen, la pasivación suele ser un proceso complementario que requiere una capa de zinc preexistente, como la del cincado o la galvanización, para funcionar eficazmente. Sin esta capa, la pasivación por sí sola es insuficiente para la protección anticorrosiva autónoma.

¿Cuáles son las consideraciones medioambientales para la pasivación con cromato?

Las consideraciones medioambientales para la pasivación con cromato son importantes debido a la toxicidad del cromo hexavalente (Cr⁶⁺), que se utiliza habitualmente en los procesos tradicionales de pasivación con cromato. El cromo hexavalente es un carcinógeno conocido y plantea graves riesgos para la salud, como cáncer de pulmón y daños orgánicos. También presenta daños ecológicos considerables, como demuestran incidentes de contaminación como el caso de Hinkley (California) y el vertido de 2022 de Tribar Technologies en Michigan.

El cumplimiento de la normativa es estricto, con restricciones mundiales sobre el Cr⁶⁺ debido a su persistencia en los sistemas acuáticos y a su potencial de bioacumulación. El incumplimiento de la normativa puede dar lugar a una grave contaminación ambiental y a importantes repercusiones legales y financieras. Además, la gestión de las aguas residuales peligrosas generadas por los procesos con cromatos requiere un tratamiento especializado, lo que aumenta los costes operativos y la responsabilidad.

Como alternativa, la pasivación con cromato trivalente (Cr³⁺) es menos tóxica y se ajusta mejor a las normas medioambientales modernas, ofreciendo una opción más segura al tiempo que mantiene una resistencia adecuada a la corrosión. Están apareciendo otros revestimientos sin cromo, como los pasivados a base de cerio o circonio, pero pueden presentar inconvenientes de rendimiento.

¿Cómo afecta el cumplimiento de la normativa a la selección de procesos?

El cumplimiento de la normativa influye significativamente en la selección entre los procesos de zincado y pasivado debido a las diferentes consideraciones medioambientales y de seguridad. Normativas como RoHS, REACH y las directrices de la OSHA influyen en la elección de materiales y procesos al dictar el uso permitido de productos químicos y la gestión de residuos. El cincado suele implicar el uso de sustancias peligrosas como el cromo hexavalente, lo que exige estrictas medidas de seguridad y sistemas de tratamiento de efluentes para cumplir las normas, con el consiguiente aumento de los costes operativos. En cambio, la pasivación suele utilizar productos químicos menos peligrosos, lo que simplifica el cumplimiento de la normativa medioambiental y reduce la carga de gestión de residuos.

La pasivación se ve favorecida por su menor carga normativa y es adecuada para el acero inoxidable y determinadas aleaciones, lo que encaja bien con las industrias que priorizan las estrategias de cumplimiento ajustado. Sin embargo, su aplicabilidad es limitada en comparación con el zincado, que ofrece una compatibilidad de materiales más amplia y es esencial en industrias que requieren una alta resistencia a la corrosión, como la automoción y la aeroespacial. En última instancia, la selección del proceso equilibra los requisitos de conformidad con las necesidades específicas del sector, donde la durabilidad del zincado es indispensable y el pasivado ofrece una conformidad rentable para determinadas aplicaciones.