Historique du développement des poinçonneuses à tourelle

La première poinçonneuse à tourelle à commande numérique au monde a été présentée pour la première fois par la société américaine Wiedemann Machine Tools (WIEDEMANN) au salon de la machine de Chicago en 1955. En 1964, Wiedemann a lancé la série WIEDEMATIC S, suivie de la série MACH2 en 1972, deux équipements pionniers dans l'industrie de l'époque. Grâce à une collaboration technique avec Wiedemann, la société japonaise Murata (MURATEC) a présenté la poinçonneuse à tourelle S2550 au salon international de la machine-outil du Japon (JIMTOF) en 1970 et a commencé à vendre des poinçonneuses à tourelle produites dans l'usine japonaise de Murata à partir de 1972. En 1989, Murata Machinery a racheté la société Wiedemann.

Dans les années 1970, une autre entreprise américaine, Strippit (STRIPPIT), a également acquis une réputation importante. Strippit est reconnue comme le premier fabricant à avoir utilisé un PC pour compléter la commande numérique des poinçonneuses à tourelle et comme l'inventeur des outils de matriçage à ressort. Le nom de l'entreprise, STRIPPIT, est dérivé de "STRIP IT". En 1997, la célèbre société belge LVD a racheté Strippit, élargissant ainsi sa gamme de produits et développant ses activités en Amérique du Nord.

À la fin des années 1980, la première grande marque étrangère à pénétrer sur le marché chinois était la société japonaise Amada (AMADA). Au début des années 1990, Amada, Murata et l'américain Strippit étaient les trois fournisseurs de poinçonneuses à tourelle les plus importants et les plus actifs sur le marché chinois, dominant particulièrement les secteurs des armoires de distribution d'énergie et des armoires de communication. Ce n'est qu'à la fin des années 1990 que la société finlandaise Finn-Power (FINNPOWER) et la société allemande Trumpf (TRUMPF) (presses à poinçonner sans tourelle) ont commencé à accroître leurs efforts de vente en Chine, gagnant progressivement des parts de marché.

Au cours de la dernière décennie, le développement rapide des machines de découpe laser, ainsi que la réduction significative des coûts de découpe laser et l'amélioration de l'efficacité des machines de découpe laser, ont permis d'améliorer la qualité de la découpe laser. vitesse de coupe et la précision, a conduit à l'adoption généralisée des découpeurs laser. Cette évolution a eu un impact direct sur le marché des poinçonneuses à commande numérique. Dans certaines applications de découpage de précision qui peuvent remplacer les processus d'emboutissage, les machines de découpe laser présentent des avantages évidents.

Toutefois, pour les processus nécessitant le formage, le poinçonnage et le découpage de matériaux composites, les poinçonneuses CNC restent irremplaçables, en particulier pour la fabrication d'armoires électriques, d'armoires de communication, d'armoires de commande, d'armoires de climatisation, de pièces d'ascenseurs, d'appareils de cuisine et de panneaux de mur-rideau. Les poinçonneuses CNC restent des équipements de traitement essentiels dans ces domaines.

Chapitre I Application et industrie de la poinçonneuse à tourelle CNC

Conditions d'apprentissage :

Comprendre le concept de base de la poinçonneuse à tourelle CNC ;

Comprendre l'objectif du processus et les principaux fabricants de poinçons à tourelle CNC.

1.1 Définition de la poinçonneuse à tourelle CNC

La poinçonneuse à tourelle CNC a été officiellement lancée en 1955 par la société américaine Weedman, ce qui a permis de franchir une nouvelle étape dans le développement de l'industrie de la tôle.

Au début, pour le traitement des tôles de grande taille, la machine de perçage à marquage manuel est généralement utilisée pour le perçage ou la vibration. cisaillement.

Les entreprises ayant des exigences élevées en matière de précision dimensionnelle des trous d'usinage commanderont spécialement plusieurs séries de gros tonnages. coup de poing dans la gorge les matrices d'emboutissage correspondantes pour réaliser divers positionnements et processus d'emboutissage correspondants, ce qui limite sérieusement la gamme de traitement et la précision du traitement.

En fonction de la forme et de la position de l'usinage, le poinçon CNC peut automatiquement changer de moule, alimenter et achever l'usinage de manière automatique et précise.

L'efficacité et la précision du traitement sont manifestement différentes de celles d'un poinçon à gorges profondes ordinaire.

Dans le processus moderne de transformation de la tôleLe poinçon CNC est un équipement de traitement essentiel et important.

Pour le traitement de poinçonnage et d'étirement peu profond de plaques minces (d'une épaisseur comprise entre 0,5 et 6,35) (la hauteur de saillie des stations A et B après étirement est de 6,35, et celle des stations C et D est de 9,27), les plaques de toutes tailles peuvent être traitées une seule fois selon le programme pour répondre aux exigences.

1.2 Application du processus de poinçonnage à tourelle CNC

Le poinçon à tourelle CNC est principalement utilisé pour le poinçonnage, l'emboutissage et l'estampage.

La fonction d'étirement peu profond est utilisée pour poinçonner les bossages ronds, les trous de contournement, les persiennes, les trous de pont, les trous d'abattage, les persiennes de poinçonnage par étapes, les nervures de poinçonnage par étapes, les nervures de laminage, les cisailles de laminage, les marches de laminage et les charnières de poinçonnage (2 assemblages de matrices, 3 fois le poinçonnage).

Fonction d'impression : le marquage, l'estampage, le caractère et la gravure.

1.3 Application industrielle du poinçon à commande numérique

Les poinçons CNC sont principalement utilisés dans les armoires électriques (interrupteurs haute et basse tension, industries des équipements électriques, électriques et électroniques), les couvertures de machines-outils, l'industrie de la tôle, les ascenseurs, les locomotives de chemin de fer, les boîtes automobiles, les machines textiles, les équipements de cuisine, les équipements de lavage, les conteneurs, les structures métalliques, les produits métalliques, l'approvisionnement en chaleur, l'éclairage, la climatisation, les congélateurs et autres industries d'appareils ménagers, l'industrie des chauffe-eau solaires, les équipements de stockage, les accessoires de l'industrie légère, la production de quincaillerie, la production de rideaux muraux, l'industrie de la décoration, etc.

1.4 État du développement de l'industrie de la poinçonneuse à tourelle CNC

1.4.1 Demande du marché

À l'heure actuelle, la valeur d'usage des poinçons à tourelle CNC a été largement reconnue par le marché.

La demande du marché montre une tendance à la croissance progressive, en particulier sur le marché intérieur.

Ces dernières années, la demande nationale annuelle a atteint plus de 2 000 unités, et la demande du marché est manifestement entrée dans une période de croissance rapide.

1.4.2 Fabricants nationaux et étrangers de poinçons de tourelle

À l'heure actuelle, les autres fabricants nationaux de poinçonneuses à tourelle CNC sont principalement les suivants : JFY, Yangli, Jinan Jiemai, Guangdong LFK, Taiwan's Tailift et Huangshi's joint venture LVD ;

Il y a également Xuzhou Forging, Wuxi Forging, Zhonglong Precision Machinery, Jinan Huili, Guangdong Datong, Danyang Wode Precision Machinery et d'autres fabricants dont la production est moindre.

Les entreprises étrangères de poinçonnage à tourelle avancée comprennent principalement Amada et Murata au Japon, Primepower en Finlande et Trumpf en Allemagne.

En raison du démarrage précoce et du développement rapide des homologues étrangers, le système hydraulique traditionnel a été progressivement abandonné au profit d'un système d'emboutissage mécanique servo plus économe en énergie et plus respectueux de l'environnement.

1.5 Évolution future de l'industrie des poinçonneuses à tourelle CNC

Avec l'évolution des temps et l'amélioration du niveau technique, les moyens d'usinage de la tôle ne se limitent plus au poinçon.

Ces dernières années, la CNC machine de découpe laser a commencé à émerger progressivement.

L'industrie craint également que le développement rapide des lasers ne limite le développement futur du poinçon.

Analysons les caractéristiques des deux produits ci-dessous :

La principale caractéristique de la poinçonneuse à tourelle CNC est qu'elle peut effectuer des opérations de formage complexes et convient mieux aux entreprises ayant des exigences élevées en matière de formage de la tôle, telles que l'industrie de l'équipement électronique, l'industrie de la tôle de blindage des machines-outils, l'industrie des portes, etc.

Comparé au laser, le poinçon CNC avec une efficacité de traitement similaire ne coûte qu'environ un tiers de la machine entière, et les coûts de maintenance ultérieurs sont faibles et rentables.

Le coût d'utilisation de l'estampage par poinçonnage à commande numérique est beaucoup plus faible que celui d'un estampage par poinçonnage à commande numérique. découpe au laser la consommation d'azote ou d'oxygène.

Le principal avantage du laser est qu'il peut traiter toutes sortes de pièces à faible espacement et de forme irrégulière, qui ne sont pas limitées par la taille du moule, et qu'il n'est pas nécessaire de changer le moule fréquemment. La vitesse est rapide.

Par rapport au poinçon à commande numérique, il peut traiter des plaques plus épaisses.

Question de réflexion :

1. Quelles sont les utilisations de la poinçonneuse à tourelle CNC ?

2. Champ d'application de la poinçonneuse à tourelle CNC ?

3. Quels sont les principaux fabricants de poinçons à tourelle CNC ?

4. Avantages et inconvénients de la poinçonneuse à tourelle CNC et de la machine de découpe laser CNC ?

Chapitre 2 Structure principale de l'emboutissage et principe de coupe du poinçon à tourelle CNC

Conditions d'apprentissage :

Comprendre les différents types d'estampage du poinçon à tourelle CNC ;

Comprendre le processus de poinçonnage du poinçon à tourelle CNC ;

Comprendre les principaux paramètres techniques de la poinçonneuse à tourelle CNC.

2.1 Les trois principales structures d'emboutissage du poinçon à tourelle CNC

L'entraînement principal traditionnel par emboutissage mécanique du volant, du vilebrequin et de la bielle présente les avantages d'une structure simple, d'une maintenance et d'une réparation aisées, d'une longue durée de vie et d'un faible coût.

Les inconvénients sont une faible efficacité, un mouvement d'estampage réglable, moins de fonctions d'application de l'appareil. processus d'estampageLe bruit et la consommation d'énergie sont élevés lors de l'emboutissage.

Les avantages de l'entraînement hydraulique principal à grande vitesse sont qu'il peut sélectionner différents modes de mouvement d'emboutissage en fonction des différents processus d'emboutissage, qu'il permet d'économiser de l'énergie, qu'il est très efficace et qu'il permet un emboutissage à grande vitesse sur toute la course et à pleine charge.

Les inconvénients sont que la structure de contrôle est complexe et que les coûts d'utilisation et de maintenance pour une même durée de vie sont élevés.

Les avantages de la servocommande mécanique pour l'emboutissage sont la haute efficacité, l'économie d'énergie, la protection de l'environnement et le faible niveau de bruit.

Différents modes de mouvement d'estampage peuvent être sélectionnés en fonction de la nature de la tâche à accomplir. procédés d'emboutissageLes inconvénients sont des coûts structurels élevés.

2.2 Principe du poinçonnage et analyse de la précision

Le processus de poinçonnage comprend principalement l'extrusion, la déformation, le fendage et la séparation.

La concentricité des matrices supérieure et inférieure influe sur le jeu des arêtes et la durée de vie de la matrice.

À l'heure actuelle, l'entreprise contrôle l'erreur de concentricité des matrices supérieures et inférieures à 0,02 mm près grâce à des outils d'étalonnage des matrices de haute précision.

Calcul de la force de poinçonnage

Pression de traitement requise :

- (kN) = Dimension périphérique de la matrice (mm) × Épaisseur de la plaque (mm) × Résistance à la traction (kN/mm)2)

- (tonf)=dimension périphérique de la matrice (mm) × épaisseur de la plaque (mm) × résistance à la traction (kgf/mm)2)/1000

Les valeurs de résistance à la traction sont les suivantes (le facteur de sécurité 30% a été inclus, les valeurs suivantes sont calculées en fonction de la résistance à la traction, et la résistance au cisaillement réelle doit être utilisée) :

- Aluminium mou : 0,196kN/mm2(20kgf/mm2)

- Duralumin : 0,490kN/mm2(50kgf/mm2)

- Acier au carbone : 0,490kN/mm2(50kgf/mm2)

- Acier inoxydable : 0,735kN/mm2(75kgf/mm2)

2.3 Composition des principaux paramètres techniques du poinçon à tourelle CNC

Tonnage nominal d'emboutissage

La pression d'impulsion standard des HPH, HPI, HPQ, HPC et HIQ est de 30 tonnes, et le HPH peut être équipé d'un modèle de 50 tonnes.

Fréquence de la vitesse du poinçon

La fréquence des impulsions HPH est de 600 fois/min, la fréquence des impulsions HPI est de 1000 fois/min, la fréquence des impulsions HPQ est de 1750 fois/min, la fréquence des impulsions HPC est de 3800 fois/min et la fréquence des impulsions HIQ est de 1500 fois/min.

Fréquence de la vitesse de travail d'un pas de 1 mm et d'une course de 6 mm

Fréquence d'impulsion HPH 320 fois/min, fréquence d'impulsion HPI 530 fois/min, fréquence d'impulsion HPQ 690 fois/min, fréquence d'impulsion HPC 700 fois/min, fréquence d'impulsion HIQ 750 fois/min.

25,4 mm de distance de pas, 6 mm de course vitesse de travail fréquence

La fréquence des impulsions HPH est de 230 fois/min, la fréquence des impulsions HPI est de 295 fois/min, la fréquence des impulsions HPQ est de 330 fois/min, la fréquence des impulsions HPC est de 350 fois/min et la fréquence des impulsions HIQ est de 350 fois/min.

Une course d'alimentation de l'axe X et de l'axe Y

La course d'alimentation maximale de l'axe X en une seule fois est de 2500 mm, et la course d'alimentation maximale de l'axe Y en une seule fois est de 1250 mm ;

La vitesse d'alimentation maximale est de 102 m/min ;

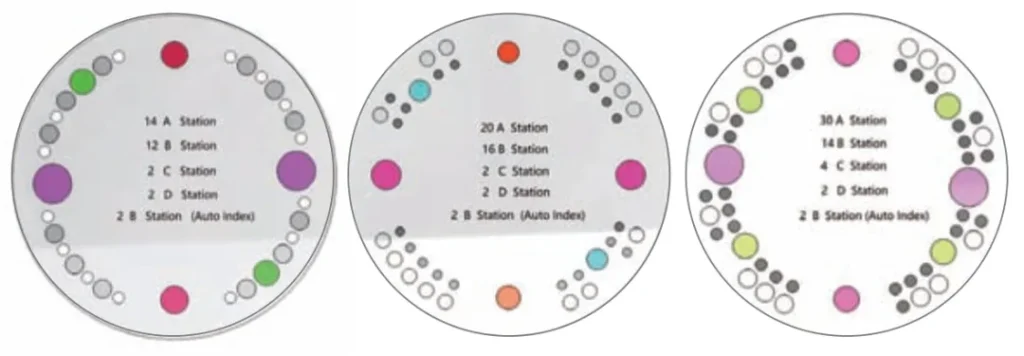

Nombre de modules de tourelle, spécification et quantité de modules rotatifs

Chaque modèle est équipé en standard de 26, 30, 36, 40 et 56 stations.

Parmi eux, 26 et 36 sont équipés de deux stations rotatives B en standard, 30 de six stations rotatives D en standard, 40 de deux stations rotatives D en standard, et 56 de deux stations rotatives B/D en standard.

Précision du poinçonnage : ± 0,15 pour l'établi à brosses et ± 0,1 pour l'établi à billes d'acier.

Diamètre maximal d'usinage : φ 88.9mm;

Vitesse de rotation maximale de la table rotative : 30r/min.

Question de réflexion :

1 Quelles sont les structures d'estampage de la poinçonneuse à tourelle CNC ?

2. Quels sont les paramètres techniques du poinçon à tourelle CNC ?

3. Calcul de la force de perforation d'un poinçon de tourelle CNC ?

Chapitre III Structure principale de la poinçonneuse à tourelle CNC

Conditions d'apprentissage :

Comprendre la structure principale de la poinçonneuse à tourelle CNC ;

Comprendre chaque type de subdivision de structure de la poinçonneuse à tourelle CNC.

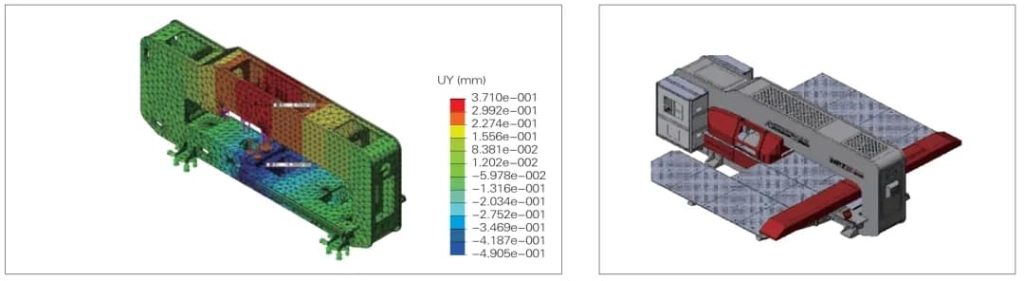

3.1 Rack

Le bâti est le support des différentes pièces de la machine-outil. Il est principalement divisé en deux types, à savoir le type fermé et le type ouvert, qui sont tous deux des structures soudées en plaques d'acier.

Le cadre fermé présente une structure compacte, une stabilité, une résistance et une rigidité élevées ;

Le cadre ouvert présente une bonne ouverture de fonctionnement et un traitement pratique, mais il est très exigeant en ce qui concerne la structure de soudage et l'étalonnage des contraintes de soudage ;

Après le soudage du cadre de la poinçonneuse à tourelle CNC, une trempe à haute température est effectuée pour éliminer les tensions internes.

Sur le centre d'usinage à grande échelle DANOBAT à 4 axes importé d'Espagne, l'usinage de haute précision de surfaces importantes est réalisé en même temps, ce qui garantit la stabilité des performances du corps principal de la machine-outil.

3.2 Traverse

La traverse est la partie la plus importante des composants de la transmission et la matrice pour le contrôle de la précision de l'alimentation.

La vis d'entraînement de l'axe X, le moteur, le rail de guidage linéaire, la pince pour tenir la tôle, la plaque de glissement de l'axe X pour fixer la pince et d'autres pièces sont installés sur la poutre.

La poutre doit être suffisamment rigide et avoir une inertie de mouvement aussi faible que possible pour éviter une charge d'entraînement excessive sur l'axe Y et réduire la vitesse.

Le fait que sa structure soit raisonnable ou non a une incidence directe sur la précision et la vitesse d'alimentation, ainsi que sur la stabilité de la machine-outil, qui doit répondre à des exigences techniques élevées.

3.3 Table tournante

La tourelle est également l'un des principaux composants de la machine-outil. Sa précision influe directement sur la précision de positionnement du moule, et donc sur la précision d'usinage de la machine-outil et la durée de vie du moule.

On distingue principalement la tourelle fine et la tourelle épaisse.

La tourelle fine est peu coûteuse, peu rigide, peu performante en matière de guidage et présente une déformation importante par rapport à l'acier au carbone ordinaire.

La tourelle épaisse a une grande rigidité, de bonnes performances de guidage, peut absorber les vibrations de travail, une grande précision et une grande stabilité de la fonte d'alliage de haute qualité, une longue durée de vie du poinçonnage à grande vitesse et du traitement de la charge excentrique des moules, et une faible déformation en cours d'utilisation.

Actuellement, nous adoptons une structure de tourelle épaisse, avec un plateau supérieur de 100 mm et un plateau inférieur de 90 mm.

3.4 Position du module de rotation

Les produits des clients sont complexes et changeants, et les exigences sont de plus en plus élevées.

La table rotative de la poinçonneuse à tourelle CNC doit être équipée d'une position de matrice rotative pour répondre aux besoins du client.

La matrice en position rotative peut être tournée à n'importe quel angle, selon les besoins, et l'angle d'ébarbage requis pour l'estampage.

Lors de l'utilisation de la filière à rouleaux pour le traitement, il convient de coordonner avec le système d'alimentation le réglage de l'angle de la direction de laminage en temps réel et d'opérer en fonction de la trajectoire de laminage définie par le système.

Les types d'outils rotatifs peuvent être divisés en :

La structure à mailles constantes, qui présente l'avantage d'une grande précision, et la station n'est pas facile à dévier, mais l'évolutivité est faible.

La structure rotative divisée est engagée par le dispositif d'entraînement lorsqu'elle est effectivement utilisée.

Cette structure nécessite une grande précision d'assemblage et de traitement, mais offre une bonne évolutivité.

Par exemple, la tourelle de PrimaPower comporte 10 stations rotatives.

3.5 Pince

La pince est un élément important pour le serrage des tôles en vue d'un traitement automatique et précis de l'alimentation.

Afin de garantir la précision et la rapidité de l'alimentation, la pince doit avoir une résistance suffisante et une rigidité d'installation globale, et son propre poids doit être aussi léger que possible.

À l'heure actuelle, la pince peut être divisée en plusieurs éléments, en fonction de sa structure et de sa fonction :

La fonction flottante de la pince est principalement utilisée pour faire face au changement de hauteur de la bouche de la pince causé par la déformation appropriée de la plaque.

Les types sont les suivants :

La pince pivotante présente les avantages d'être légère, d'avoir une longue durée de vie et d'être flexible.

La taille de la mâchoire de la pince à translation dans la direction Y doit rester théoriquement inchangée lors du flottement vers le haut et vers le bas.

La fonction de serrage est principalement utilisée pour serrer des plaques.

Les types sont les suivants :

Serrage hydraulique, maintenance peu pratique, force de serrage importante, pas facile à dénuder.

Serrage pneumatique, économie d'énergie et protection de l'environnement, installation facile.

La fonction de réglage de la position de la pince est principalement utilisée pour déplacer la pince dans la position spécifiée.

Les types sont les suivants :

Pour différentes plaques de pièces, il est nécessaire de déplacer et d'ajuster la position et l'espacement des pinces devant le poinçon de la tourelle CNC.

Pour la pince manuelle, tirez la poignée pour débloquer le dispositif de verrouillage, poussez la pince dans la position voulue, puis tirez la poignée pour terminer le réglage.

Pince automatique : pendant le réglage, il suffit de définir la position de chaque pince dans le programme de traitement, et la machine-outil ajustera automatiquement chaque pince à la position requise devant la plaque de serrage, ce qui est précis et rapide.

3.6 Système de protection de sécurité de la poinçonneuse à tourelle CNC

La poinçonneuse à tourelle CNC est une équipement de traitement de la tôle avec une grande vitesse, une grande précision et une grande automatisation.

Assurer la fiabilité d'un traitement automatique et efficace, ainsi que la sécurité des opérateurs et des équipements pendant leur fonctionnement.

La poinçonneuse à tourelle CNC possède une série de dispositifs de protection de la sécurité, qui constituent un système de protection de la sécurité.

Il comprend principalement : un dispositif de détection du démoulage, un dispositif de détection du dénudage de la pince, un dispositif de sécurité de verrouillage du bouclier, un dispositif de sécurité de verrouillage de l'établi mobile, un dispositif de protection de la zone morte de la pince, un dispositif de détection de l'impact de la pince et un dispositif de détection de la déformation excessive de la plaque.

3.6.1 Dispositif de détection du démoulage

Lors du processus d'estampage continu à grande vitesse, le poinçon supérieur s'est coincé dans le tôle et n'a pas pu être réinitialisé sans heurts et en temps voulu à l'occasion.

Si la machine-outil continue à se déplacer lors de l'étape suivante, des accidents de sécurité tels que la collision du matériau, le transport du matériau ou la collision de la pince avec le moule peuvent se produire.

Le dispositif de détection du démoulage peut contrôler efficacement la réinitialisation en temps voulu du moule supérieur.

S'il détecte que le moule supérieur n'est pas réinitialisé à temps après l'estampage, l'appareil déclenche l'alarme d'arrêt du système.

Ainsi, les accidents de sécurité ultérieurs peuvent être évités.

3.6.2 Dispositif de détection du dénudage des pinces

Lors du processus d'estampage en continu, la plaque peut être bloquée en raison du rebond des déchets.

Si la pince continue à tirer la plaque vers l'arrière, une ou toutes les pinces seront arrachées.

Si la machine-outil continue à travailler à l'étape suivante après que la pince a été retirée, des accidents tels que la collision de matériaux ou l'estampage dans une mauvaise position se produiront.

Le dispositif de détection du dénudage des pinces peut surveiller efficacement le phénomène de dénudage des pinces. Lorsqu'il se produit, le dispositif déclenche l'alarme d'arrêt du système.

Ainsi, les accidents de sécurité ultérieurs peuvent être évités.

3.6.3 Dispositif de sécurité de verrouillage du bouclier et de l'établi mobile

Pendant le traitement automatique de la machine-outil, si le bouclier ou l'établi mobile est ouvert pour l'opération, des accidents corporels peuvent se produire.

Par conséquent, le bouclier mobile et l'établi mobile de la machine-outil sont équipés de dispositifs de sécurité à verrouillage.

Si le bouclier est ouvert ou si la table de travail mobile est ouverte manuellement pendant le traitement automatique de la machine-outil, le dispositif de verrouillage déclenche l'alarme d'arrêt du système.

Ainsi, les accidents de sécurité ultérieurs peuvent être évités.

3.6.4 Dispositif de protection de la zone morte de la pince

Il peut être nécessaire de procéder à un emboutissage à l'endroit ou près de l'endroit où la pince serre la tôle (appelé zone morte de la pince).

En l'absence de mesures de protection correspondantes, l'outil sera poinçonné sur la pince pendant le traitement, ce qui endommagera l'outil ou une partie de la pince.

Le dispositif de protection de la zone morte de la pince est un dispositif de protection automatique pour cette situation.

Grâce à un ensemble de commutateurs inductifs (différentes tailles de moules correspondent à différents commutateurs inductifs), le dispositif de protection déclenche l'alarme d'arrêt du système lorsque la pince entre dans la zone morte et qu'il y a une commande de pression pendant le traitement automatique de la machine-outil.

Ainsi, les accidents de sécurité ultérieurs peuvent être évités.

3.6.5 Dispositif de détection de la déformation excessive de la tôle

Lors du processus d'emboutissage en continu avec la pince qui maintient la tôle, la tôle peut se coincer en raison du rebond des déchets.

Ensuite, si la pince continue à pousser la tôle, la tôle sera déformée ;

Si la pièce brute présente une déformation excessive (lorsque la hauteur totale de gauchissement atteint 20 mm), elle entrera en collision avec la tourelle lorsqu'elle sera envoyée dans la tourelle.

Le dispositif de détection de l'impact de la pince et de la déformation excessive peut déclencher à temps l'alarme d'arrêt du système en cas de déformation excessive de la feuille.

Ainsi, les accidents de sécurité ultérieurs peuvent être évités.

3.7 Mode de conduite de la tourelle CNC coup de poing

À l'heure actuelle, il existe deux modes de conduite principaux pour la tourelle des produits grand public :

Ce type de structure entraîne la tourelle à chaîne par l'intermédiaire d'un réducteur motorisé.

La structure est relativement fiable, mais l'inconvénient est que le bruit est fort et qu'il est facile à desserrer, ce qui nécessite un réglage régulier.

Entraînement par courroie synchrone

Actuellement, il n'y a pas beaucoup d'entreprises qui adoptent cette structure pour la transmission par courroie synchrone.

Le bruit de fonctionnement est faible, la force exercée sur la courroie synchrone est élevée et la dent se déforme facilement après une longue période d'utilisation.

3.8 Système d'alimentation du poinçon à tourelle CNC

Il est très important d'assurer la stabilité et la précision du système d'alimentation de la poinçonneuse à tourelle CNC, en particulier pour la longue course.

Les formes d'alimentation suivantes sont actuellement utilisées par les principaux fabricants :

3.8.1 Caractéristiques de l'entraînement par vis à billes

L'entraînement par vis à billes est la structure d'alimentation la plus courante. De nombreuses billes roulent entre l'arbre de la vis à billes et l'écrou de la paire de vis à billes.

La résistance à l'avancement est faible, ce qui permet d'obtenir une grande efficacité de mouvement. Un système de traitement sophistiqué est la garantie d'une grande précision.

Pas de dégagement latéral, grande rigidité, alimentation à grande vitesse, faible échauffement.

Ses inconvénients sont un coût de traitement élevé et une faible capacité de charge.

En outre, certaines entreprises utilisent désormais des vis à billes de précision pour réduire les coûts.

Toutefois, en raison de sa faible précision, il est difficile de contrôler la stabilité de la qualité du produit, car il est nécessaire de compenser les paramètres de section dans les applications pratiques.

3.8.2 Caractéristiques des crémaillères

Ces dernières années, les crémaillères ont été de plus en plus utilisées.

Ses avantages résident dans une charge importante, une vitesse de transmission élevée, un prix bas et un traitement facile.

Ses inconvénients résident dans les exigences élevées en matière d'installation.

Si la précision du traitement et de l'installation est médiocre, il est facile de provoquer de l'usure et du bruit.

3.9 Table de poinçonnage à tourelle CNC

La table de travail de la poinçonneuse CNC peut être divisée en plusieurs parties :

Table de travail fixe, table de travail semi-servo et table de travail servo complète.

Selon la fonction, il peut être divisé en deux catégories : l'établi à brosses et l'établi à billes d'acier.

La précision de poinçonnage réelle est de 0,15 mm en raison de la grande résistance au frottement de la table à brosses et de 0,1 mm pour la table à billes d'acier.

3.10 Système d'exploitation de la CNC pour les poinçonneuses à tourelle

À l'heure actuelle, les systèmes de poinçonnage à tourelle CNC sont principalement les suivants :

- Système CNC japonais FANUC ;

- Système CNC allemand SIEMENS ;

- Système CNC Rexroth MTX.

En outre, il existe d'autres systèmes CNC qui sont rarement utilisés dans l'industrie des poinçonneuses, tels que le système CNC espagnol FAGOR, le système CNC pour poinçonneuses textiles Nisshin, etc.

3.11 Type de système hydraulique de poinçonnage à tourelle CNC

Les systèmes hydrauliques pour la CNC machines de poinçonnage peuvent être divisés en deux catégories :

L'un est un système servo-hydraulique direct qui utilise une pompe variable à grand débit et une servovalve pour contrôler le circuit d'huile principal, et qui utilise un système de commande numérique pour programmer et contrôler le mouvement du poinçon ;

Caractéristiques du système servo-hydraulique direct

Avantages :

Le système CNC contrôle directement le mode de mouvement du poinçon, avec des méthodes de contrôle flexibles et variées.

La force de poinçonnage maximale peut également être réglée dans le programme utilisateur.

Inconvénients :

Consommation d'énergie élevée, coût élevé, exigences élevées en matière de qualité de l'huile hydraulique, coûts d'entretien et d'utilisation élevés pour l'utilisateur par la suite, et défaillance grave de la servovalve hors contrôle causée par une légère pollution de l'huile lors du remplacement régulier de l'huile et de l'entretien (coût élevé du remplacement de la servovalve).

L'autre type est le système hydraulique à service indirect qui utilise des pompes duplex haute et basse pression pour l'alimentation en huile.

Les circuits d'huile double haute et basse pression sont dotés de vannes d'inversion à grande vitesse qui coordonnent et contrôlent le mouvement du vérin.

Le système hydraulique dispose de sa propre unité de servocommande à grande vitesse.

Le système CNC sélectionne le mode de mouvement du vérin et entre les paramètres appropriés pour servir le système hydraulique.

Caractéristiques du système servo-hydraulique indirect

Avantages :

Haute efficacité, économie d'énergie, contrôle simple, économie, fiabilité, durabilité et facilité d'entretien ;

Inconvénients :

La pression d'impulsion maximale pendant le fonctionnement ne peut pas être réglée et ajustée par le programme.

Actuellement, le système hydraulique principalement utilisé par l'entreprise est le système de poinçonnage hydraulique fabriqué par German Harley, et les modèles correspondants sont les suivants :

- Série HPH - Système hydraulique ECO, volume du réservoir d'huile 180L ;

- Série HPI - Système hydraulique HKL, volume du réservoir d'huile 200L ;

- Série HPQ - Système hydraulique HRE, volume du réservoir d'huile 275L ;

- Série HPC - Système hydraulique HPPC, volume du réservoir d'huile 275L ;

- Série HIQ - Système hydraulique Nisshin, avec un réservoir d'huile d'une capacité de 350L.

Parmi eux, ECO adopte le système hydraulique de qualité inférieure de l'Allemagne Halley, avec une course de 6 mm et une fréquence de mouvement de 600 fois par minute ;

HKL adopte le système servo-hydraulique de qualité moyenne et supérieure de l'Allemagne Halley, avec une haute précision (jusqu'à ± 0,2 mm), une fonction de formage lent de haute précision, une fonction de laminage de haute précision, et une fréquence de mouvement de course de 5 mm de 1000 fois par minute ;

HRE adopte le système servo-hydraulique haut de gamme de la société allemande Halley, avec plusieurs modes de contrôle du mouvement du poinçon. Haute précision (± 0,1 mm), nombreux paramètres contrôlables dans le mode de contrôle (la vitesse peut également être contrôlée), et la fréquence de marquage peut atteindre 1750 fois par minute.

HPPC est le système servo-hydraulique le plus haut de gamme lancé par Halley, qui combine tous les avantages des autres systèmes, et la vitesse est considérablement améliorée, avec 3800 fois par minute de marquage.

L'huile hydraulique anti-usure Mobil ATF220 est uniformément utilisée dans le système hydraulique Haley, et l'huile hydraulique anti-usure Mobil DTE25 est utilisée dans le système de nettoyage HIQ.

Le tonnage de poinçonnage des poinçons hydrauliques des séries HPH, HPI, HPQ, HPC et HIQ est de 30 tonnes, et la pression de poinçonnage des poinçons hydrauliques HBL est de 50 tonnes.

3.12 Signification du code de modèle du poinçon de tourelle CNC

Chaque code de machine-outil a une signification spécifique.

Par exemple, le code de la machine-outil actuelle HPI-3048-40LA2, où 30 représente le tonnage de poinçonnage de 30 tonnes (20 représente 20 tonnes), 4 représente la course de l'axe Y de 1250 mm (5 représente 1500 mm), 8 représente la ligne de l'axe X de 2500 mm, 40 représente la tourelle de 40 stations, L représente la matrice longue, A2 représente la machine est équipée de deux matrices rotatives.

Question de réflexion :

1 Quels sont les principaux composants du poinçon à tourelle CNC ?

2. Quels sont les systèmes CNC principalement utilisés pour les poinçonneuses CNC à tourelle ?

3. Le système hydraulique correspondant à plusieurs modèles de poinçonneuse à tourelle CNC Yawei ?

Chapitre IV : Le moule du poinçon à tourelle CNC

4.1 La matrice de poinçonnage à tourelle CNC peut être divisée en plusieurs catégories :

En fonction du guide, il est divisé en deux catégories : le guide long et le guide court ;

Selon le type de réarmement : moule à réarmement par ressort et moule à réarmement forcé ;

En fonction de la structure interne, il existe deux types de moules : les moules intégraux et les moules combinés modulaires ;

Selon la taille et les spécifications : Moules de station A, B, C, D, E ;

Selon le procédé utilisé : poinçonnage, formage, laminage et autres moules ;

En fonction des performances de service, il peut être divisé en : moule ordinaire, moule à revêtement résistant à l'usure, et moule anti-dérapant ;

Selon la forme de l'arête de coupe, on distingue deux types de matrices : les matrices à arête de coupe plate et les matrices à arête de coupe inclinée ;

En fonction du nombre de noyaux du moule, il peut être divisé en : moule à poinçon unique, moule à sous-moules multiples et moule à trous multiples.

4.2 Les moules sont divisés en fonction de leur structure :

Structure standard (série E85) ;

Structure à changement rapide (série S90) ;

Structure à forte charge (acier inoxydable supérieur à 2,5 mm aux stations A et B, tôle laminée à froid supérieure à 3,5 mm, tôle d'aluminium supérieure à 4,5 mm).

4.3 Division de la structure du poinçon :

Bord plat ;

Bordure de coupe inclinée (structure du toit) ;

Arête de coupe concave intérieure ;

Bord intérieur biseauté.

4.4 Caractéristiques du matériau de la filière :

La matrice est principalement fabriquée en acier à outils à haute vitesse SKH et M2, qui sont applicables aux tôles laminées à froid, aux tôles d'aluminium et aux tôles d'acier inoxydable, et qui sont plus dures que l'acier allié.

Les aciers à outils alliés SKD et D2 sont principalement utilisés pour les tôles laminées à froid et les tôles d'aluminium à faible coût.

Dureté : la capacité d'anti-déformation réfléchissante ;

La robustesse : la réflexion sur la résistance aux chocs ;

Résistance à l'abrasion : Il reflète la résistance à l'usure et à la corrosion.

4.5 Sélection du jeu de la matrice :

Les avantages de l'optimum dégagement de la matrice dans la pratique sont les suivants : prolongation efficace de la durée de vie de la matrice, bon effet de déchargement, réduction des bavures et des brides, et réduction des temps de broyage.

L'espace libre est trop réduit : la pression de poinçonnage augmente, l'usure entre le poinçon et la matrice inférieure est accélérée et la durée de vie de la matrice est réduite ;

Dégagement excessif : bavure importante, mauvaise qualité de poinçonnage ;

Si le jeu est trop grand ou trop petit, il est facile de produire une adhérence sur l'arête de coupe du poinçon, ce qui peut entraîner des rayures.

Plusieurs épaisseurs de tôles et jeux typiques sont sélectionnés dans le tableau suivant.

| Épaisseur | 1.0 | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 6.0 |

| Plaque d'aluminium | 0.15 | 0.3 | 0.38 | 0.45 | 0.6 | 0.7 | 0.8 | 1.0 | 1.2 |

| Tôle laminée à froid | 0.2 | 0.4 | 0.5 | 0.7 | 0.85 | 1.0 | 1.1 | 1.25 | 1.5 |

| Acier inoxydable | 0.25 | 0.55 | 0.65 | 0.9 | 1.05 | 1.2 | 1.35 |

4.6 Trois éléments de la commande de moules

Forme de la transformation, épaisseur de la tôle et matériau de transformation.

4.7 Précautions pour le meulage des matrices

Lorsque l'arête de coupe R de la matrice atteint 0,1 mm, le poinçon et la matrice inférieure doivent être meulés.

La hauteur de coupe est inférieure à 0,013 mm ;

Le bord de la matrice R ne doit pas dépasser 0,25 mm, sinon il entrera dans la phase d'usure sévère ;

Refroidissement suffisant pour éviter le recuit du poinçon ;

Nettoyer, démagnétiser et lubrifier après le meulage ;

Les cales sont ajoutées après l'affûtage de la matrice inférieure.

Question de réflexion :

1. Combien de structures la matrice de poinçonnage à tourelle NC comporte-t-elle ?

2. Comment sélectionner les dégagement de la matrice du poinçon de tourelle CNC ?

3. Précautions à prendre pour la rectification des poinçons et matrices à tourelle CNC ?