Quando si investe in una macchina per il taglio laser per i servizi di lavorazione, è fondamentale capire che i preventivi accurati derivano da un'analisi completa dei costi del taglio laser. La quotazione finale deriva in genere dalla somma di questi costi più un margine di profitto.

I servizi di lavorazione laser sono prevalentemente fatturati in base al tempo macchina. Anche se alcuni fornitori optano per una tariffazione per pezzo, queste tariffe sono fondamentalmente calcolate sulla base dei costi operativi orari di taglio laser.

La struttura dei costi del taglio laser comprende diversi componenti chiave:

- Consumo di energia

- Usura e sostituzione delle parti di consumo

- Assistenza all'utilizzo del gas

- Ammortamento delle macchine

- Costo del lavoro

È importante notare che il costo totale può variare in modo significativo a seconda di fattori quali la potenza del laser, la scelta del gas di assistenza, il tipo e lo spessore del materiale e la complessità del taglio. Ad esempio, i laser in fibra ad alta potenza possono avere costi iniziali più elevati, ma offrono velocità di taglio più elevate e costi operativi inferiori per alcuni materiali rispetto ai laser a CO2.

Per stimare i costi specifici del taglio laser per le vostre operazioni, potete consultare la tabella dei costi completa fornita di seguito. Per calcoli più precisi, adattati alla vostra configurazione e ai vostri requisiti, utilizzate il nostro calcolatore interattivo dei costi di taglio laser.

Comprendendo e calcolando accuratamente questi costi, è possibile garantire prezzi competitivi mantenendo la redditività dei servizi di taglio laser.

Tabella dei costi di taglio laser 1000W

| Potenza laser | Consumo di gas assistito | Opzione I: Utilizzo di un compressore d'aria Taglio dell'acciaio inossidabile | Opzione II: Utilizzo dell'O2 per il taglio dell'acciaio inossidabile | Opzione III: Utilizzo di N2 per il taglio dell'acciaio inossidabile | |

|---|---|---|---|---|---|

| 1000w | Consumo di energia | Potenza laser | 3 kw | 3 kw | 3 kw |

| Gruppo refrigeratori d'acqua | 3,5 kw | 3,5 kw | 3,5 kw | ||

| Macchina principale | 6 kw | 6 kw | 6 kw | ||

| Apparecchiature per l'aspirazione delle polveri | 3 kw | 3 kw | 3 kw | ||

| Parte consumabile | 0,38 USD/h | 0,38 USD/h | 0,38 USD/h | ||

| Consumo di gas | 5,5 kw | circa 1,03 USD/h | circa 9,85 USD/h | ||

| Potenza totale | 21 kw | 15,5 kw | 15,5 kw | ||

| Consumo medio di energia (prendere 60% efficienza di taglio) | 21×60%=12,6 kw | 15,5×60%=9,3 kw | 15,5×60%=9,3 kw | ||

| Tutti i costi (0,15 USD/Kwh) | 2,23 USD/h | 2,85 USD/h | 11,66 USD/h | ||

Tabella dei costi di taglio laser 1500W

| Potenza laser | Consumo di gas assistito | Opzione I: Uso del compressore d'aria per tagliare l'acciaio inossidabile | Opzione II: Utilizzo dell'O2 per il taglio dell'acciaio inossidabile | Opzione III: Utilizzo di N2 per tagliare l'acciaio inossidabile | |

|---|---|---|---|---|---|

| 1500w | Consumo di energia | Potenza laser | 4,5 kw | 4,5 kw | 4,5 kw |

| Gruppo refrigeratori d'acqua | 3,5 kw | 3,5 kw | 3,5 kw | ||

| Macchina principale | 6 kw | 6 kw | 6 kw | ||

| Apparecchiature per l'aspirazione delle polveri | 3 kw | 3 kw | 3 kw | ||

| Parte consumabile | 0,38 USD/h | 0,38 USD/h | 0,38 USD/h | ||

| Consumo di gas | 5,5 kw | circa 1,03 USD/h | circa 9,85 USD/h | ||

| Potenza totale | 22,5 kw | 17 kw | 17 kw | ||

| Consumo medio di energia (prendere 60% efficienza di taglio) | 22,5×60%=13,5 kw | 17×60%=10,2 kw | 17×60%=10,2 kw | ||

| Tutti i costi (0,15 USD/Kwh) | 2,46 USD/h | 2,85 USD/h | 11,8 USD/h | ||

Tabella dei costi di taglio laser 2000W

| Potenza laser | Consumo di gas assistito | Opzione I: Uso del compressore d'aria per tagliare l'acciaio inossidabile | Opzione II: Utilizzo dell'O2 per il taglio dell'acciaio inossidabile | Opzione III: Utilizzo di N2 per tagliare l'acciaio inossidabile | |

|---|---|---|---|---|---|

| 2000w | Consumo di energia | Potenza laser | 6 kw | 6 kw | 6 kw |

| Gruppo refrigeratori d'acqua | 5,7 kw | 5,7 kw | 5,7 kw | ||

| Macchina principale | 6 kw | 6 kw | 6 kw | ||

| Apparecchiature per l'aspirazione delle polveri | 3 kw | 3 kw | 3 kw | ||

| Parte consumabile | 0,38 USD/h | 0,38 USD/h | 0,38 USD/h | ||

| Consumo di gas | 5,5 kw | circa 1,03 USD/h | circa 9,85 USD/h | ||

| Potenza totale | 26,2 kw | 20,7 kw | 20,7 kw | ||

| Consumo medio di energia (prendere 60% efficienza di taglio) | 26,2×60%=15,72 kw | 20,7×60%=12,42 kw | 20,7×60%=12,42 kw | ||

| Tutti i costi (0,15 USD/Kwh) | 2,8 USD/h | 3,32 USD/h | 12,14 USD/h | ||

Tabella dei costi di taglio laser 3000W

| Potenza laser | Consumo di gas assistito | Opzione I: Uso del compressore d'aria per tagliare l'acciaio inossidabile | Opzione II: Utilizzo dell'O2 per il taglio dell'acciaio inossidabile | Opzione III: Utilizzo di N2 per tagliare l'acciaio inossidabile | |

|---|---|---|---|---|---|

| 3000w | Consumo di energia | Potenza laser | 9 kw | 9 kw | 9 kw |

| Gruppo refrigeratori d'acqua | 5,7 kw | 5,7 kw | 5,7 kw | ||

| Macchina principale | 10 kw | 10 kw | 10 kw | ||

| Apparecchiature per l'aspirazione delle polveri | 3 kw | 3 kw | 3 kw | ||

| Parte consumabile | 0,38 USD/h | 0,38 USD/h | 0,38 USD/h | ||

| Consumo di gas | 5,5 kw | circa 1,03 USD/h | circa 9,85 USD/h | ||

| Potenza totale | 33,2 kw | 27,7 kw | 27,7 kw | ||

| Consumo medio di energia (prendere 60% efficienza di taglio) | 33,2×60%=19,92 kw | 27,7×60%=16,62 kw | 27,7×60%=16,62 kw | ||

| Tutti i costi (0,15 USD/Kwh) | 3,23 USD/h | 3,78 USD/h | 12,6 USD/h | ||

Tabella dei costi di taglio laser 4000W

| Potenza laser | Consumo di gas assistito | Opzione I: Uso del compressore d'aria per tagliare l'acciaio inossidabile | Opzione II: Utilizzo dell'O2 per il taglio dell'acciaio inossidabile | Opzione III: Utilizzo di N2 per tagliare l'acciaio inossidabile | |

|---|---|---|---|---|---|

| 4000w | Consumo di energia | Potenza laser | 12 kw | 12 kw | 12 kw |

| Gruppo refrigeratori d'acqua | 6 kw | 6 kw | 6 kw | ||

| Macchina principale | 10 kw | 10 kw | 10 kw | ||

| Apparecchiature per l'aspirazione delle polveri | 3kw | 3 kw | 3 kw | ||

| Parte consumabile | 0,38 USD/h | 0,38 USD/h | 0,38 USD/h | ||

| Consumo di gas | 5,5 kw | circa 0,97 USD/h | circa 9,14 USD/h | ||

| Potenza totale | 36,5 kw | 31 kw | 31 kw | ||

| Consumo medio di energia (prendere 60% efficienza di taglio) | 36,5×60%=21,9 kw | 31×60%=18,6 kw | 31×60%=18,6 kw | ||

| Tutti i costi (0,15 USD/Kwh) | 3,49 USD/h | 3,97 USD/h | 12,2 USD/h | ||

Tabella dei costi di taglio laser 6000W

| Potenza laser | Consumo di gas assistito | Opzione I: Uso del compressore d'aria per tagliare l'acciaio inossidabile | Opzione II: Utilizzo dell'O2 per il taglio dell'acciaio inossidabile | Opzione III: Utilizzo di N2 per tagliare l'acciaio inossidabile | |

|---|---|---|---|---|---|

| 6000w | Consumo di energia | Potenza laser | 18 kw | 18 kw | 18 kw |

| Gruppo refrigeratori d'acqua | 7,9kw | 7,9 kw | 7,9 kw | ||

| Macchina principale | 10 kw | 10 kw | 10 kw | ||

| Apparecchiature per l'aspirazione delle polveri | 3 kw | 3 kw | 3 kw | ||

| Parte consumabile | 0,38 USD/h | 0,38 USD/h | 0,38 USD/h | ||

| Consumo di gas | 5,5 kw | circa 1,03 USD/h | circa 9,85 USD/h | ||

| Potenza totale | 44,4 kw | 38,9 kw | 38,9 kw | ||

| Consumo medio di energia (prendere 60% efficienza di taglio) | 44,4×60%=26,64 kw | 38,9×60%=23,34 kw | 38,9×60%=23,34 kw | ||

| Tutti i costi (0,15 USD/Kwh) | 4,48 USD/h | 5,01 USD/h | 13,82 USD/h | ||

Tabella dei costi di taglio laser 8000W

| Potenza laser | Consumo di gas assistito | Opzione I: Uso del compressore d'aria per tagliare l'acciaio inossidabile | Opzione II: Utilizzo dell'O2 per il taglio dell'acciaio inossidabile | Opzione III: Utilizzo di N2 per tagliare l'acciaio inossidabile | |

|---|---|---|---|---|---|

| 8000w | Consumo di energia | Potenza laser | 24 kw | 24 kw | 24 kw |

| Gruppo refrigeratori d'acqua | 10kw | 10kw | 10kw | ||

| Macchina principale | 10 kw | 10 kw | 10 kw | ||

| Apparecchiature per l'aspirazione delle polveri | 3 kw | 3 kw | 3 kw | ||

| Parte consumabile | 0,38 USD/h | 0,38 USD/h | 0,38 USD/h | ||

| Consumo di gas | 5,5 kw | circa 1,03 USD/h | circa 9,14 USD/h | ||

| Potenza totale | 52,5 kw | 47 kw | 47 kw | ||

| Consumo medio di energia (prendere 60% efficienza di taglio) | 52,5×60%=31,5 kw | 47×60%=28,2 kw | 47×60%=28,2 kw | ||

| Tutti i costi (0,15 USD/Kwh) | 4,86 USD/h | 5,34 USD/h | 13,52 USD/h | ||

Tabella dei costi di taglio laser 10000W

| Potenza laser | Consumo di gas assistito | Opzione I: Uso del compressore d'aria per tagliare l'acciaio inossidabile | Opzione II: Utilizzo dell'O2 per il taglio dell'acciaio inossidabile | Opzione III: Utilizzo di N2 per tagliare l'acciaio inossidabile | |

|---|---|---|---|---|---|

| 10000w | Consumo di energia | Potenza laser | 30kw | 30kw | 30kw |

| Gruppo refrigeratori d'acqua | 10kw | 10kw | 10kw | ||

| Macchina principale | 10 kw | 10 kw | 10 kw | ||

| Apparecchiature per l'aspirazione delle polveri | 3 kw | 3 kw | 3 kw | ||

| Parte consumabile | 0,38 USD/h | 0,38 USD/h | 0,38 USD/h | ||

| Consumo di gas | 5,5 kw | circa 0,96 USD/h | circa 9,14 USD/h | ||

| Potenza totale | 58,5 kw | 53 kw | 53 kw | ||

| Consumo medio di energia (prendere 60% efficienza di taglio) | 58,5×60%=35,1 kw | 53×60%=31,8 kw | 53×60%=31,8 kw | ||

| Tutti i costi (0,15 USD/Kwh) | 4,86 USD/h | 5,86 USD/h | 14,0 USD/h | ||

Tabella dei costi di taglio laser 12000W

| Potenza laser | Consumo di gas assistito | Opzione I: Uso del compressore d'aria per tagliare l'acciaio inossidabile | Opzione II: Utilizzo dell'O2 per il taglio dell'acciaio inossidabile | Opzione III: Utilizzo di N2 per tagliare l'acciaio inossidabile | |

|---|---|---|---|---|---|

| 12000w | Consumo di energia | Potenza laser | 36kw | 36kw | 36kw |

| Gruppo refrigeratori d'acqua | 12kw | 12kw | 12kw | ||

| Macchina principale | 10 kw | 10 kw | 10 kw | ||

| Apparecchiature per l'aspirazione delle polveri | 3 kw | 3 kw | 3 kw | ||

| Parte consumabile | 0,36 USD/h | 0,36 USD/h | 0,36 USD/h | ||

| Consumo di gas | 5,5 kw | circa 0,96 USD/h | circa 9,14 USD/h | ||

| Potenza totale | 66,5 kw | 61 kw | 61 kw | ||

| Consumo medio di energia (prendere 60% efficienza di taglio) | 66,5×60%=40 kw | 61×60%=36,6 kw | 61×60%=36,6 kw | ||

| Tutti i costi (0,15 USD/Kwh) | 6,07 USD/h | 6,54 USD/h | 14,72 USD/h | ||

Tabella dei costi di taglio laser 15000W

| Potenza laser | Consumo di gas assistito | Opzione I: Uso del compressore d'aria per tagliare l'acciaio inossidabile | Opzione II: Utilizzo dell'O2 per il taglio dell'acciaio inossidabile | Opzione III: Utilizzo di N2 per tagliare l'acciaio inossidabile | |

|---|---|---|---|---|---|

| 15000w | Consumo di energia | Potenza laser | 45kw | 45kw | 45kw |

| Gruppo refrigeratori d'acqua | 15kw | 15kw | 15kw | ||

| Macchina principale | 10 kw | 10 kw | 10 kw | ||

| Apparecchiature per l'aspirazione delle polveri | 3 kw | 3 kw | 3 kw | ||

| Parte consumabile | 0,36 USD/h | 0,36 USD/h | 0,36 USD/h | ||

| Consumo di gas | 5,5 kw | circa 0,96 USD/h | circa 9,14 USD/h | ||

| Potenza totale | 78,5 kw | 73 kw | 73 kw | ||

| Consumo medio di energia (prendere 60% efficienza di taglio) | 78,5×60%=47,1 kw | 73×60%=43,8 kw | 73×60%=43,8 kw | ||

| Tutti i costi (0,15 USD/Kwh) | 7,09 USD/h | 7,57 USD/h | 15,76 USD/h | ||

Capire il taglio laser

Il taglio laser è un metodo di taglio termico altamente preciso che utilizza un raggio laser focalizzato ad alta energia per fondere, bruciare o vaporizzare i materiali lungo un percorso predeterminato. Questa tecnologia avanzata produce tagli eccezionalmente puliti con uno scarto minimo di materiale, ottenendo componenti finiti di alta qualità.

Processi di taglio laser

Il processo di taglio laser impiega tre tipi principali di laser, ciascuno ottimizzato per applicazioni specifiche:

- Laser CO2: Ideali per tagliare, incidere e forare materiali non metallici come plastica, legno e tessuti. I laser CO2 sono ampiamente utilizzati per la loro versatilità, economicità e capacità di produrre tagli di alta qualità su materiali organici.

- Laser Nd:YAG (granato di alluminio drogato al neodimio): Adatti per materiali metallici e non metallici, particolarmente efficaci sui substrati più spessi. I laser Nd:YAG offrono un'elevata potenza di picco e vengono spesso utilizzati in modalità pulsata per il taglio e la foratura di precisione di metalli.

- Laser a fibra: L'opzione più avanzata ed efficiente, in particolare per il taglio di metalli riflettenti. I laser a fibra eccellono per velocità, qualità del taglio ed efficienza energetica. Il loro design a stato solido elimina le parti in movimento, riducendo i requisiti di manutenzione e aumentando l'affidabilità.

La scelta del tipo di laser dipende dalle proprietà del materiale, dalla richiesta di velocità di taglioe la qualità di finitura desiderata.

Capacità di materiali e spessori

La tecnologia di taglio laser è in grado di lavorare un'ampia gamma di materiali con spessori diversi:

- Metalli: Acciaio (dolce, inossidabile, ad alta resistenza), leghe di alluminio, titanio, ottone, rame (spessore fino a 25 mm per alcuni metalli)

- Plastiche: Acrilico, policarbonato, ABS, nylon (fino a 50 mm per alcuni polimeri)

- Legno e compositi: MDF, compensato, plastica rinforzata con fibra di carbonio (fino a 50 mm)

- Vetro e ceramica: Sono necessari sistemi laser specializzati (fino a 10 mm)

- Tessuti e stoffe: Materiali naturali e sintetici (possibilità di più strati)

Le capacità di spessore del materiale dipendono dalla potenza del laser, dalla lunghezza d'onda e dalle proprietà del materiale. In genere, l'aumento dello spessore del materiale richiede una maggiore potenza laser o una riduzione della velocità di taglio per mantenere la qualità del taglio.

Vantaggi del taglio laser

Il taglio laser offre numerosi vantaggi rispetto ai tradizionali metodi di taglio meccanico:

- Precisione senza pari: I raggi laser mantengono una messa a fuoco e un'energia costanti, consentendo tagli con tolleranze di ±0,1 mm.

- Flessibilità di progettazione: Produce facilmente geometrie complesse, modelli intricati e dettagli fini che sarebbero difficili o impossibili da realizzare con i metodi tradizionali.

- Lavorazione ad alta velocità: Molto più veloce di molte tecniche di taglio convenzionali, soprattutto per i disegni più complessi.

- Qualità superiore dei bordi: Produce tagli puliti e lisci con sbavature minime, eliminando spesso la necessità di operazioni di finitura secondarie.

- Zona termicamente alterata (ZTA) minima: L'apporto di calore localizzato riduce la distorsione termica e le modifiche delle proprietà del materiale nel pezzo.

- Processo senza contatto: Elimina l'usura degli utensili e i relativi costi di manutenzione.

- Efficienza del materiale: Gli schemi di taglio annidati riducono al minimo gli sprechi di materiale, ottimizzando l'utilizzo delle risorse.

- Potenziale di automazione: Facilmente integrabile in linee di produzione automatizzate per una maggiore efficienza e coerenza.

Fattori che influenzano il costo del taglio laser

Il costo del taglio laser è una considerazione sfaccettata, influenzata da vari fattori che vanno dalla selezione dei materiali alla complessità del progetto. Una comprensione completa di questi elementi consente una più accurata definizione del budget e una potenziale ottimizzazione dei costi.

Costi dei materiali

Tipo di materiale: Lo spettro dei costi varia in modo significativo a seconda dei materiali, con i metalli che generalmente hanno prezzi più alti rispetto alle materie plastiche. Ad esempio, l'acciaio inossidabile e il titanio sono in genere più costosi da tagliare rispetto all'acciaio dolce o all'alluminio.

Spessore del materiale: I materiali più spessi spesso comportano costi più elevati a causa dell'aumento della potenza laser richiesta e della riduzione della velocità di taglio. La relazione tra spessore e costo non è lineare: oltre certe soglie, i costi possono aumentare in modo esponenziale.

Costi operativi della macchina

Potenza e tipo di laser: I laser di maggiore potenza, pur essendo più costosi da utilizzare a causa del maggiore consumo energetico, possono lavorare i materiali più velocemente. I laser a fibra hanno generalmente costi operativi inferiori rispetto ai laser a CO2 per le applicazioni di taglio dei metalli.

Manutenzione e materiali di consumo: La manutenzione regolare, compresa la pulizia delle ottiche, la sostituzione delle lenti e la gestione del gas di assistenza, è fondamentale per ottenere prestazioni ottimali. Questi costi costanti possono avere un impatto significativo sulle spese operative complessive.

Costo del lavoro

Tempo di impostazione e programmazione: il tempo necessario per l'impostazione della macchina, la programmazione CNC e l'ottimizzazione del nesting contribuisce ai costi della manodopera. I software CAM avanzati possono ridurre i tempi di impostazione, ma possono richiedere operatori più qualificati.

Competenza dell'operatore: Gli operatori qualificati possono migliorare l'efficienza grazie all'ottimizzazione dei parametri di taglio e alle capacità di risoluzione dei problemi, giustificando potenzialmente i loro salari più alti grazie alla maggiore produttività e alla riduzione degli scarti di materiale.

Complessità del progetto

Intricatezza geometrica: I progetti complessi con numerosi angoli stretti, piccole caratteristiche o modelli intricati richiedono più tempo e precisione, aumentando i tempi e i costi di lavorazione. Gli algoritmi avanzati di nesting possono ottimizzare l'uso del materiale per i pezzi complessi.

Preparazione dei file e progettazione: Una significativa pre-elaborazione, compresa l'ottimizzazione del progetto per il taglio laser, la pulizia del file DXF e il posizionamento di lead-in/lead-out, può avere un impatto sui costi complessivi ma può portare a una migliore qualità ed efficienza del taglio.

Volume di produzione

Economie di scala: Quantità maggiori di ordini riducono in genere i costi unitari grazie all'ammortamento dei tempi di allestimento e all'ottimizzazione dell'utilizzo dei materiali. Tuttavia, la relazione non è sempre lineare e può raggiungere un livello massimo a determinati volumi.

Ordini ricorrenti: Ordini regolari e ripetuti possono portare a riduzioni dei costi grazie a processi semplificati, percorsi utensile ottimizzati e prezzi dei materiali potenzialmente negoziati. L'implementazione di procedure standardizzate per i lavori ricorrenti può migliorare ulteriormente l'efficienza.

Ulteriori considerazioni:

- Selezione del gas di assistenza: La scelta tra azoto, ossigeno o aria compressa come gas di assistenza può avere un impatto significativo sia sui costi che sulla qualità del taglio.

- Requisiti di post-lavorazione: Operazioni aggiuntive come la sbavatura o il trattamento termico possono aumentare il costo complessivo, ma possono essere necessarie per alcune applicazioni.

- Utilizzo delle macchine: Tassi di utilizzo delle macchine più elevati possono portare a una riduzione dei costi generali per pezzo, sottolineando l'importanza di una programmazione efficiente dei lavori.

Calcolo dei costi del taglio laser

Quando si valuta il costo del taglio laser, è essenziale comprendere sia le spese per unità che gli strumenti software disponibili per una stima accurata.

Calcolo dei costi per unità

Per calcolare il costo unitario del taglio laser, è necessario considerare diversi fattori:

Proprietà del materiale: Il tipo, lo spessore e la composizione del materiale influiscono sulla velocità di taglio e sull'utilizzo dei materiali di consumo. Ad esempio, l'acciaio inossidabile richiede più potenza laser e gas di assistenza rispetto all'acciaio dolce dello stesso spessore.

Geometria del pezzo: La complessità, le dimensioni dell'elemento e la lunghezza totale del taglio influenzano il tempo di lavorazione. Progetti complessi con tolleranze ristrette possono richiedere velocità di taglio più basse e più passate.

Parametri della macchina: La potenza del laser, la velocità di taglio, il tipo/pressione del gas di assistenza e l'ottimizzazione della lunghezza focale hanno un impatto sia sulla qualità che sull'efficienza.

Volume di produzione: Quantità maggiori spesso riducono i costi unitari grazie all'ammortamento dei tempi di configurazione e al potenziale di ottimizzazione del nesting.

Requisiti di post-lavorazione: Le esigenze di sbavatura, finitura superficiale o trattamento termico possono aggiungere costi significativi.

Una formula completa per il calcolo del costo unitario sarebbe la seguente:

Costo per unità = (costo del materiale + costo operativo della macchina + costo della manodopera + costo dei materiali di consumo + spese generali + costi di post-elaborazione) / Numero di unità

Dove:

- Il costo operativo della macchina comprende l'ammortamento, la manutenzione e il consumo di energia.

- Il costo dei materiali di consumo copre i gas di assistenza, gli ugelli e le sostituzioni delle lenti.

- Le spese generali comprendono i costi delle strutture e le spese indirette

Software per la stima dei costi

Il software avanzato per la stima dei costi di taglio laser migliora la precisione e l'efficienza attraverso:

Integrazione dei dati in tempo reale: Incorpora i prezzi dei materiali in tempo reale, i tassi di utilizzo delle macchine e i costi energetici.

Modellazione completa del processo: Simula l'intero processo di taglio, tenendo conto delle caratteristiche del fascio, della zona termicamente colpita e dell'ampiezza del taglio per ottenere previsioni accurate su tempi e qualità.

Ottimizzazione del nesting: Massimizza l'utilizzo del materiale grazie ad algoritmi intelligenti di posizionamento dei pezzi.

Capacità di apprendimento automatico: Migliora continuamente le stime in base ai dati storici dei lavori e ai risultati effettivi della produzione.

Ottimizzazione multivariabile: Bilancia costi, qualità e tempi di consegna per suggerire i parametri di processo ottimali.

Integrazione CAD/CAM: Importa direttamente le geometrie dei pezzi per un riconoscimento accurato delle caratteristiche e dei costi.

Reporting personalizzabile: Genera ripartizioni dettagliate dei costi e preventivi su misura per le esigenze specifiche dei clienti.

La scelta e l'implementazione della giusta soluzione software è fondamentale per mantenere la competitività e la redditività dell'industria del taglio laser, soprattutto con la continua evoluzione dei materiali e delle tecnologie.

Riduzione delle spese di taglio laser

L'efficienza dei costi nel taglio laser è ottenibile attraverso un approccio sinergico che combina strategie di progettazione intelligenti, selezione ottimale dei materiali e processi di produzione ottimizzati. Queste metodologie mirate sono fondamentali per ridurre al minimo le spese, pur mantenendo una produzione di alta qualità.

Ottimizzazione del design

Un'efficace ottimizzazione della progettazione gioca un ruolo fondamentale nella riduzione dei costi. Layout semplificati con percorsi di taglio ottimizzati possono ridurre significativamente il tempo macchina e i costi associati. I progettisti possono ridurre i costi dei pezzi analizzando meticolosamente elementi di progettazione come la geometria del taglio, l'efficienza del nesting e l'orientamento dei pezzi. L'implementazione di soluzioni software CAD/CAM avanzate che offrono l'ottimizzazione automatica del nesting e dei percorsi utensile può migliorare l'efficienza della progettazione e ridurre la dipendenza da costosi programmi proprietari. Inoltre, considerare i principi della progettazione per la producibilità (DFM) fin dalle prime fasi del processo può evitare costose revisioni e problemi di produzione.

Selezione del materiale

La scelta dei materiali può influenzare notevolmente i costi complessivi. L'utilizzo di materiali riciclati o di qualità inferiore, ove opportuno, può offrire vantaggi sostanziali in termini di costi senza compromettere l'integrità strutturale. È essenziale condurre un'analisi completa delle proprietà del materiale, tra cui la conduttività termica, la riflettività e la tolleranza di spessore, per garantire prestazioni di taglio laser ottimali. È fondamentale bilanciare il costo del materiale con la lavorabilità e i requisiti di utilizzo finale. Stabilire relazioni solide con i fornitori e sfruttare il potere d'acquisto delle grandi quantità può portare a prezzi preferenziali su materiali di alta qualità.

Pratiche di produzione efficienti

L'implementazione di principi di lean manufacturing e di pratiche di produzione efficienti è fondamentale per la riduzione dei costi nelle operazioni di taglio laser. L'ottimizzazione dei parametri della macchina, come la velocità di taglio, la potenza erogata e la pressione del gas di assistenza per ogni tipo di materiale, può migliorare significativamente la produttività e ridurre i costi operativi. Sfruttando le economie di scala attraverso una pianificazione strategica della produzione e la lavorazione in lotti di materiali o spessori simili, si riducono al minimo i tempi di allestimento e si massimizza l'utilizzo della macchina.

Una regolare manutenzione preventiva, che comprenda il corretto allineamento delle ottiche e la pulizia della testa di taglio, garantisce una qualità di taglio costante e riduce i costosi tempi di inattività. L'implementazione di sistemi di monitoraggio in tempo reale può aiutare a identificare e risolvere tempestivamente le inefficienze. Inoltre, investire nella formazione degli operatori e nello sviluppo di procedure operative standard (SOP) può portare a un miglioramento della produttività e a una riduzione degli scarti.

Esplorare tecnologie di taglio alternative, come i laser a fibra per materiali sottili o getto d'acqua taglio per materiali spessi o altamente riflettenti, può offrire vantaggi di costo per applicazioni specifiche. Infine, la creazione di partnership a lungo termine con i fornitori di servizi di taglio laser può portare a sconti sui volumi e a una programmazione prioritaria, riducendo ulteriormente i costi di produzione complessivi.

Analisi comparativa dei costi

Nel valutare le implicazioni finanziarie del taglio laser, è fondamentale confrontarlo con i metodi di taglio tradizionali e alternativi in termini di efficienza e convenienza.

Taglio laser vs. metodi di taglio tradizionali

La tecnologia del taglio laser ha rivoluzionato la fabbricazione dei metalli, offrendo notevoli vantaggi rispetto ai tradizionali metodi di taglio meccanico come la segatura, tosaturae punzonatura. Questo processo avanzato utilizza un raggio laser ad alta potenza per fondere, vaporizzare o soffiare via il materiale con eccezionale precisione e velocità, spesso superando le tecniche convenzionali in termini di efficienza e qualità.

In termini di precisione, il taglio laser raggiunge tolleranze di ±0,1 mm, superando in modo significativo la maggior parte dei metodi tradizionali. Questa elevata precisione riduce la necessità di operazioni di finitura secondarie, snellendo i flussi di lavoro della produzione. Inoltre, la natura senza contatto del taglio laser riduce al minimo la deformazione del materiale ed elimina l'usura dell'utensile, garantendo una qualità costante per lunghi cicli di produzione.

Per quanto riguarda la velocità, i moderni sistemi laser in fibra possono tagliare lamiere sottili a velocità fino a 60 metri al minuto, superando nettamente i metodi tradizionali. Questa rapidità di lavorazione, unita a tempi minimi di impostazione e alla possibilità di passare rapidamente da uno schema di taglio all'altro, si traduce in una sostanziale riduzione dei costi di manodopera e in un aumento della produttività.

L'utilizzo del materiale è un altro vantaggio fondamentale del taglio laser. La larghezza ridotta del taglio (fino a 0,1 mm per i materiali sottili) e la capacità di annidare i pezzi tra loro possono ridurre lo spreco di materiale fino a 30% rispetto ai metodi tradizionali. Questa efficienza è particolarmente preziosa quando si lavora con leghe costose o con grandi volumi di produzione.

Tuttavia, l'investimento iniziale per un sistema di taglio laser può essere significativo, spesso compreso tra $300.000 e oltre $1 milione per le macchine ad alta potenza. Inoltre, i costi operativi, compreso il consumo di energia (in genere 10-30 kW per i sistemi industriali) e la manutenzione specializzata, sono più elevati rispetto a quelli delle apparecchiature tradizionali.

I metodi di taglio tradizionali, pur essendo generalmente più lenti e meno precisi, mantengono la loro importanza in alcune applicazioni. Spesso hanno costi iniziali più bassi, un funzionamento più semplice e possono essere più adatti per materiali molto spessi o in ambienti in cui la sicurezza del laser o la disponibilità di energia sono problemi.

Taglio laser vs. taglio a getto d'acqua

Il taglio a getto d'acqua utilizza un flusso d'acqua ad alta pressione, in genere mescolato a particelle abrasive, per erodere e tagliare i materiali. Il confronto tra il taglio laser e il taglio a getto d'acqua è incentrato sulla qualità del taglio, sui costi operativi e sulla compatibilità dei materiali. Il taglio laser eccelle per precisione, offrendo una qualità superiore dei bordi con una zona termicamente alterata (HAZ) minima, che lo rende ideale per progetti intricati e materiali sottili. Al contrario, il processo di taglio a freddo del taglio a getto d'acqua elimina la generazione di calore, riducendo significativamente il rischio di distorsioni termiche, indurimento da lavoro o cambiamenti nelle proprietà del materiale.

Il taglio a getto d'acqua dimostra una maggiore versatilità, lavorando efficacemente una gamma più ampia di materiali, tra cui metalli, compositi, pietra e ceramica. È in grado di gestire sezioni più spesse (fino a 200 mm in alcuni materiali) e sostanze più dure che potrebbero risultare difficili o proibitive per il taglio laser. L'assenza di calore consente inoltre al waterjet di tagliare materiali sensibili al calore senza comprometterne l'integrità.

I costi operativi variano in base all'applicazione. Il taglio laser offre generalmente velocità di taglio più elevate e costi operativi inferiori per i materiali sottili, in particolare per i metalli. Tuttavia, con l'aumentare dello spessore del materiale, il taglio a getto d'acqua diventa più economico grazie alla velocità di taglio costante su diversi spessori. Il taglio laser di materiali spessi richiede spesso più passate o una maggiore potenza, con conseguente aumento del consumo energetico e potenziale riduzione della durata dei materiali di consumo.

La scelta tra queste tecnologie dipende dai requisiti specifici del progetto, tra cui il tipo di materiale, lo spessore, la qualità desiderata dei bordi, il volume di produzione e le considerazioni sui costi complessivi. Molte officine utilizzano entrambe le tecnologie per ottimizzare le proprie capacità produttive e la propria flessibilità.

| Caratteristica | Taglio laser | Taglio a getto d'acqua |

|---|---|---|

| Precisione | Alto | Medio |

| Qualità del taglio | Eccellente | Buono |

| Distorsione del materiale | Minimo | Nessuno |

| Costo dell'attrezzatura | Più alto | Alto |

| Velocità operativa | Veloce | Moderato |

| Consumo di energia | Alto | Medio |

| Costo di manutenzione | Variabile | Alto |

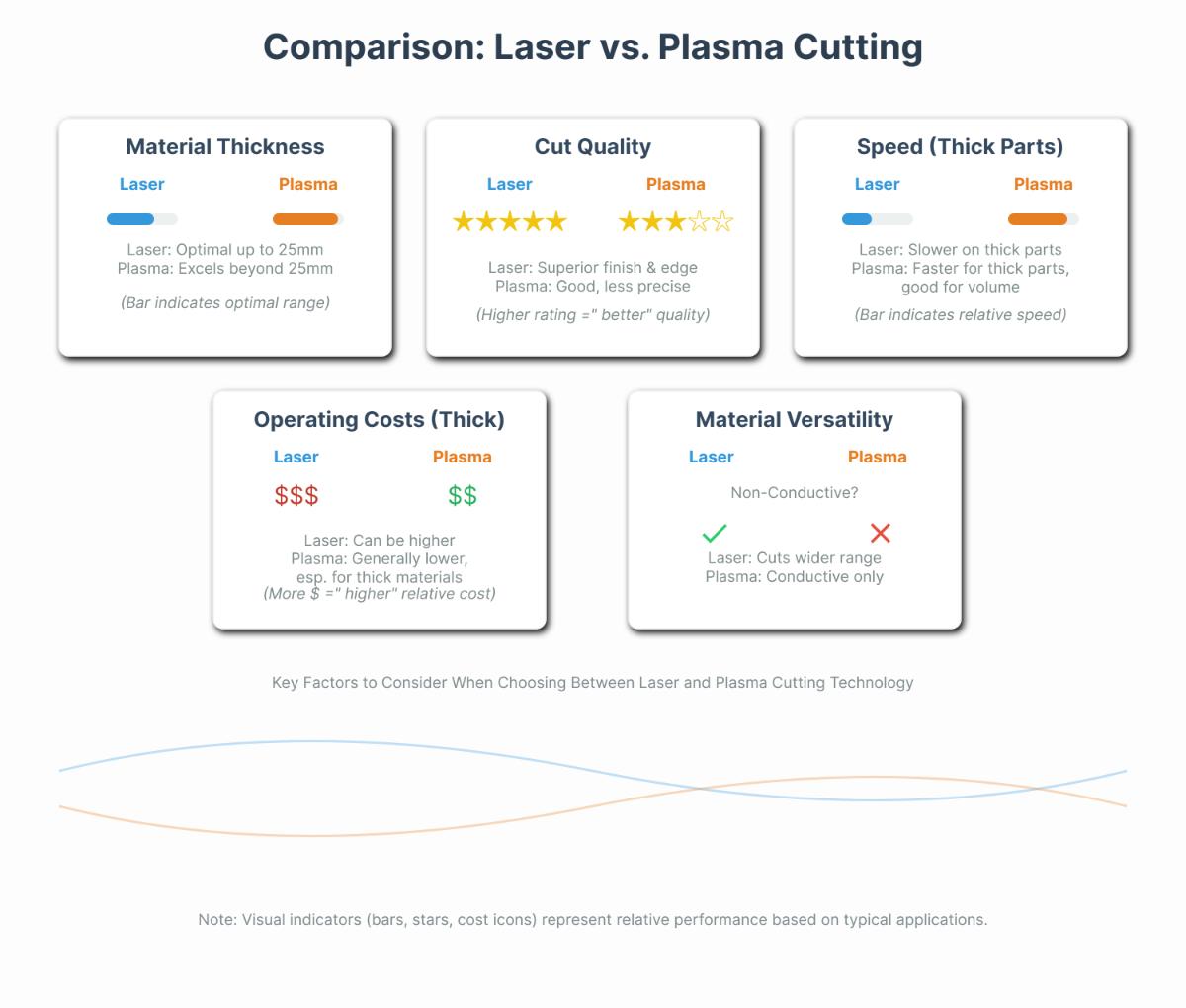

Taglio laser vs. taglio al plasma

Il taglio laser e il taglio al plasma sono due processi di taglio termico di primo piano nella fabbricazione dei metalli, ciascuno con vantaggi distinti per applicazioni specifiche. Il taglio laser eccelle per precisione e produce tagli più netti con una zona termicamente alterata (HAZ) minima, che lo rende ideale per progetti intricati e materiali di spessore medio-sottile. Questo processo utilizza un fascio di luce focalizzato per fondere o vaporizzare il materiale, ottenendo una qualità dei bordi eccezionalmente liscia e tolleranze strette, spesso entro ±0,1 mm.

Il taglio al plasma, invece, sfrutta un gas ionizzato ad alta temperatura per fondere i materiali conduttivi, rendendolo particolarmente efficace per il taglio di lamiere spesse, in genere fino a 50 mm per i sistemi ad alta definizione. Sebbene il taglio al plasma offra generalmente velocità di taglio più elevate su materiali più spessi e costi operativi e di attrezzatura iniziali più bassi, offre una precisione inferiore rispetto al taglio laser, con tolleranze generalmente intorno a ±0,5 mm.

La scelta tra queste tecnologie dipende spesso dai requisiti specifici del progetto:

- Spessore del materiale: Il taglio laser è ottimale per materiali di spessore fino a 25 mm, mentre il plasma eccelle oltre questa fascia.

- Qualità del taglio: Il taglio laser offre una finitura superficiale e una qualità dei bordi superiori, fondamentale per i componenti che richiedono una post-lavorazione minima.

- Volume di produzione: La maggiore velocità del taglio al plasma può essere vantaggiosa per la produzione su larga scala di pezzi spessi.

- Costi operativi: I sistemi al plasma hanno generalmente costi di gestione inferiori, soprattutto per i materiali più spessi.

- Versatilità dei materiali: I laser possono tagliare una gamma più ampia di materiali, compresi quelli non conduttivi, mentre il plasma è limitato ai materiali conduttivi.

I progressi di entrambe le tecnologie, come i laser in fibra e i sistemi al plasma ad alta definizione, continuano a ridurre il divario di prestazioni, offrendo ai fabbricanti soluzioni di taglio più flessibili ed efficienti in varie applicazioni.

| Caratteristica | Taglio laser | Taglio al plasma |

|---|---|---|

| Precisione | Alto | Moderato |

| Spessore del materiale | Medio | Alto |

| Velocità di taglio (materiale spesso) | Moderato | Veloce |

| Finitura superficiale | Liscio | Più ruvido |

| Costo dell'attrezzatura | Più alto | Più basso |

| Costo operativo | Medio | Più basso |