Bij het investeren in een lasersnijmachine voor verwerkingsdiensten is het cruciaal om te begrijpen dat nauwkeurige offertes voortkomen uit een uitgebreide analyse van de lasersnijkosten. De uiteindelijke offerte wordt meestal afgeleid van de som van deze kosten plus een winstmarge.

Laserbewerkingsservices worden voornamelijk gefactureerd op basis van machinetijd. Hoewel sommige leveranciers kiezen voor prijzen per werkstuk, worden deze tarieven in principe berekend op basis van de operationele kosten per uur van lasersnijden.

De kostenstructuur voor lasersnijden omvat verschillende belangrijke componenten:

- Stroomverbruik

- Slijtage en vervanging van verbruiksartikelen

- Gasverbruik assisteren

- Afschrijving van machines

- Arbeidskosten

Het is belangrijk om te weten dat de totale kosten aanzienlijk kunnen variëren, afhankelijk van factoren zoals het laservermogen, de keuze van het hulpgas, het materiaaltype en -dikte en de complexiteit van het snijden. Bijvoorbeeld, hoog vermogen fiber lasers kunnen hogere initiële kosten hebben, maar bieden hogere snijsnelheden en lagere operationele kosten voor bepaalde materialen in vergelijking met CO2 lasers.

Om een schatting te maken van de specifieke lasersnijkosten voor jouw werkzaamheden, kun je de uitgebreide kostentabel hieronder raadplegen. Voor preciezere berekeningen op maat van uw unieke opstelling en vereisten kunt u onze interactieve lasersnijkostencalculator gebruiken.

Door deze kosten te begrijpen en nauwkeurig te berekenen, kunt u concurrerende prijzen garanderen met behoud van de winstgevendheid van uw lasersnijservices.

1000W lasersnijden kostentabel

| Laservermogen | Ondersteund gasverbruik | Optie I: Luchtcompressor gebruiken Roestvrij staal snijden | Optie II: O2 gebruiken bij het snijden van roestvast staal | Optie III: Met behulp van N2 snijden roestvrij staal | |

|---|---|---|---|---|---|

| 1000w | Stroomverbruik | Laservermogen | 3 kw | 3 kw | 3 kw |

| Groep waterkoelers | 3,5 kw | 3,5 kw | 3,5 kw | ||

| Hoofdmachine | 6 kw | 6 kw | 6 kw | ||

| Stofafzuiging | 3 kw | 3 kw | 3 kw | ||

| Verbruiksartikel | 0,38 USD /u | 0,38 USD /u | 0,38 USD /u | ||

| Gasverbruik | 5,5 kw | ongeveer 1,03 USD /u | ongeveer 9,85 USD /u | ||

| Totaal vermogen | 21 kw | 15,5 kw | 15,5 kw | ||

| Gemiddeld stroomverbruik (neem 60% snijefficiëntie) | 21×60%=12,6 kw | 15,5×60%=9,3 kw | 15,5×60%=9,3 kw | ||

| Alle kosten (0,15 USD/Kwh) | 2,23 USD/u | 2,85 USD/u | 11,66 USD/u | ||

1500W lasersnijden kostentabel

| Laservermogen | Ondersteund gasverbruik | Optie I: met luchtcompressor roestvrij staal snijden | Optie II: O2 gebruiken bij het snijden van roestvast staal | Optie III: N2 gebruiken bij het snijden van roestvrij staal | |

|---|---|---|---|---|---|

| 1500w | Stroomverbruik | Laservermogen | 4,5 kw | 4,5 kw | 4,5 kw |

| Groep waterkoelers | 3,5 kw | 3,5 kw | 3,5 kw | ||

| Hoofdmachine | 6 kw | 6 kw | 6 kw | ||

| Stofafzuiging | 3 kw | 3 kw | 3 kw | ||

| Verbruiksartikel | 0,38 USD /u | 0,38 USD /u | 0,38 USD /u | ||

| Gasverbruik | 5,5 kw | ongeveer 1,03 USD /u | ongeveer 9,85 USD /u | ||

| Totaal vermogen | 22,5 kw | 17 kw | 17 kw | ||

| Gemiddeld stroomverbruik (neem 60% snijefficiëntie) | 22,5×60%=13,5 kw | 17×60%=10,2 kw | 17×60%=10,2 kw | ||

| Alle kosten (0,15 USD/Kwh) | 2,46 USD/u | 2,85 USD/u | 11,8 USD/u | ||

2000W lasersnijden kostentabel

| Laservermogen | Ondersteund gasverbruik | Optie I: met luchtcompressor roestvrij staal snijden | Optie II: O2 gebruiken bij het snijden van roestvast staal | Optie III: N2 gebruiken bij het snijden van roestvrij staal | |

|---|---|---|---|---|---|

| 2000w | Stroomverbruik | Laservermogen | 6 kw | 6 kw | 6 kw |

| Groep waterkoelers | 5,7 kw | 5,7 kw | 5,7 kw | ||

| Hoofdmachine | 6 kw | 6 kw | 6 kw | ||

| Stofafzuiging | 3 kw | 3 kw | 3 kw | ||

| Verbruiksartikel | 0,38 USD /u | 0,38 USD /u | 0,38 USD /u | ||

| Gasverbruik | 5,5 kw | ongeveer 1,03 USD /u | ongeveer 9,85 USD /u | ||

| Totaal vermogen | 26,2 kw | 20,7 kw | 20,7 kw | ||

| Gemiddeld stroomverbruik (neem 60% snijefficiëntie) | 26,2×60%=15,72 kw | 20,7×60%=12,42 kw | 20,7×60%=12,42 kw | ||

| Alle kosten (0,15 USD/Kwh) | 2,8 USD/u | 3,32 USD/u | 12,14 USD/u | ||

3000W lasersnijden kostentabel

| Laservermogen | Ondersteund gasverbruik | Optie I: met luchtcompressor roestvrij staal snijden | Optie II: O2 gebruiken bij het snijden van roestvast staal | Optie III: N2 gebruiken bij het snijden van roestvrij staal | |

|---|---|---|---|---|---|

| 3000w | Stroomverbruik | Laservermogen | 9 kw | 9 kw | 9 kw |

| Groep waterkoelers | 5,7 kw | 5,7 kw | 5,7 kw | ||

| Hoofdmachine | 10 kw | 10 kw | 10 kw | ||

| Stofafzuiging | 3 kw | 3 kw | 3 kw | ||

| Verbruiksartikel | 0,38 USD /u | 0,38 USD /u | 0,38 USD /u | ||

| Gasverbruik | 5,5 kw | ongeveer 1,03 USD /u | ongeveer 9,85 USD /u | ||

| Totaal vermogen | 33,2 kw | 27,7 kw | 27,7 kw | ||

| Gemiddeld stroomverbruik (neem 60% snijefficiëntie) | 33,2×60%=19,92 kw | 27,7×60%=16,62 kw | 27,7×60%=16,62 kw | ||

| Alle kosten (0,15 USD/Kwh) | 3,23 USD/u | 3,78 USD/u | 12,6 USD/u | ||

4000W lasersnijden kostentabel

| Laservermogen | Ondersteund gasverbruik | Optie I: met luchtcompressor roestvrij staal snijden | Optie II: O2 gebruiken bij het snijden van roestvast staal | Optie III: N2 gebruiken bij het snijden van roestvrij staal | |

|---|---|---|---|---|---|

| 4000w | Stroomverbruik | Laservermogen | 12 kw | 12 kw | 12 kw |

| Groep waterkoelers | 6 kw | 6 kw | 6 kw | ||

| Hoofdmachine | 10 kw | 10 kw | 10 kw | ||

| Stofafzuiging | 3kw | 3 kw | 3 kw | ||

| Verbruiksartikel | 0,38 USD /u | 0,38 USD /u | 0,38 USD /u | ||

| Gasverbruik | 5,5 kw | ongeveer 0,97 USD /u | ongeveer 9,14 USD /u | ||

| Totaal vermogen | 36,5 kw | 31 kw | 31 kw | ||

| Gemiddeld stroomverbruik (neem 60% snijefficiëntie) | 36,5×60%=21,9 kw | 31×60%=18,6 kw | 31×60%=18,6 kw | ||

| Alle kosten (0,15 USD/Kwh) | 3,49 USD/u | 3,97 USD/u | 12,2 USD/u | ||

6000W lasersnijden kostentabel

| Laservermogen | Ondersteund gasverbruik | Optie I: met luchtcompressor roestvrij staal snijden | Optie II: O2 gebruiken bij het snijden van roestvast staal | Optie III: N2 gebruiken bij het snijden van roestvrij staal | |

|---|---|---|---|---|---|

| 6000w | Stroomverbruik | Laservermogen | 18 kw | 18 kw | 18 kw |

| Groep waterkoelers | 7,9 kW | 7,9 kw | 7,9 kw | ||

| Hoofdmachine | 10 kw | 10 kw | 10 kw | ||

| Stofafzuiging | 3 kw | 3 kw | 3 kw | ||

| Verbruiksartikel | 0,38 USD /u | 0,38 USD /u | 0,38 USD /u | ||

| Gasverbruik | 5,5 kw | ongeveer 1,03 USD /u | ongeveer 9,85 USD /u | ||

| Totaal vermogen | 44,4 kw | 38,9 kw | 38,9 kw | ||

| Gemiddeld stroomverbruik (neem 60% snijefficiëntie) | 44,4×60%=26,64 kw | 38,9×60%=23,34 kw | 38,9×60%=23,34 kw | ||

| Alle kosten (0,15 USD/Kwh) | 4,48 USD/u | 5,01 USD/u | 13,82 USD/u | ||

8000W lasersnijden kostentabel

| Laservermogen | Ondersteund gasverbruik | Optie I: met luchtcompressor roestvrij staal snijden | Optie II: O2 gebruiken bij het snijden van roestvast staal | Optie III: N2 gebruiken bij het snijden van roestvrij staal | |

|---|---|---|---|---|---|

| 8000w | Stroomverbruik | Laservermogen | 24 kw | 24 kw | 24 kw |

| Groep waterkoelers | 10kw | 10kw | 10kw | ||

| Hoofdmachine | 10 kw | 10 kw | 10 kw | ||

| Stofafzuiging | 3 kw | 3 kw | 3 kw | ||

| Verbruiksartikel | 0,38 USD /u | 0,38 USD /u | 0,38 USD /u | ||

| Gasverbruik | 5,5 kw | ongeveer 1,03 USD /u | ongeveer 9,14 USD /u | ||

| Totaal vermogen | 52,5 kw | 47 kW | 47 kW | ||

| Gemiddeld stroomverbruik (neem 60% snijefficiëntie) | 52,5×60%=31,5 kw | 47×60%=28,2 kw | 47×60%=28,2 kw | ||

| Alle kosten (0,15 USD/Kwh) | 4,86 USD/u | 5,34 USD/u | 13,52 USD/u | ||

10000W lasersnijden kostentabel

| Laservermogen | Ondersteund gasverbruik | Optie I: met luchtcompressor roestvrij staal snijden | Optie II: O2 gebruiken bij het snijden van roestvast staal | Optie III: N2 gebruiken bij het snijden van roestvrij staal | |

|---|---|---|---|---|---|

| 10000w | Stroomverbruik | Laservermogen | 30 kW | 30 kW | 30 kW |

| Groep waterkoelers | 10kw | 10kw | 10kw | ||

| Hoofdmachine | 10 kw | 10 kw | 10 kw | ||

| Stofafzuiging | 3 kw | 3 kw | 3 kw | ||

| Verbruiksartikel | 0,38 USD /u | 0,38 USD /u | 0,38 USD /u | ||

| Gasverbruik | 5,5 kw | ongeveer 0,96 USD /u | ongeveer 9,14 USD /u | ||

| Totaal vermogen | 58,5 kw | 53 kW | 53 kW | ||

| Gemiddeld stroomverbruik (neem 60% snijefficiëntie) | 58,5×60%=35,1 kw | 53×60%=31,8 kw | 53×60%=31,8 kw | ||

| Alle kosten (0,15 USD/Kwh) | 4,86 USD/u | 5,86 USD/u | 14,0 USD/u | ||

12000W lasersnijden kostentabel

| Laservermogen | Ondersteund gasverbruik | Optie I: met luchtcompressor roestvrij staal snijden | Optie II: O2 gebruiken bij het snijden van roestvast staal | Optie III: N2 gebruiken bij het snijden van roestvrij staal | |

|---|---|---|---|---|---|

| 12000w | Stroomverbruik | Laservermogen | 36 kW | 36 kW | 36 kW |

| Groep waterkoelers | 12 kW | 12 kW | 12 kW | ||

| Hoofdmachine | 10 kw | 10 kw | 10 kw | ||

| Stofafzuiging | 3 kw | 3 kw | 3 kw | ||

| Verbruiksartikel | 0,36 USD /u | 0,36 USD /u | 0,36 USD /u | ||

| Gasverbruik | 5,5 kw | ongeveer 0,96 USD /u | ongeveer 9,14 USD /u | ||

| Totaal vermogen | 66,5 kw | 61 kW | 61 kW | ||

| Gemiddeld stroomverbruik (neem 60% snijefficiëntie) | 66,5×60%=40 kw | 61×60%=36,6 kw | 61×60%=36,6 kw | ||

| Alle kosten (0,15 USD/Kwh) | 6,07 USD/u | 6,54 USD/u | 14,72 USD/u | ||

15000W lasersnijden kostentabel

| Laservermogen | Ondersteund gasverbruik | Optie I: met luchtcompressor roestvrij staal snijden | Optie II: O2 gebruiken bij het snijden van roestvast staal | Optie III: N2 gebruiken bij het snijden van roestvrij staal | |

|---|---|---|---|---|---|

| 15000w | Stroomverbruik | Laservermogen | 45 kW | 45 kW | 45 kW |

| Groep waterkoelers | 15 kW | 15 kW | 15 kW | ||

| Hoofdmachine | 10 kw | 10 kw | 10 kw | ||

| Stofafzuiging | 3 kw | 3 kw | 3 kw | ||

| Verbruiksartikel | 0,36 USD /u | 0,36 USD /u | 0,36 USD /u | ||

| Gasverbruik | 5,5 kw | ongeveer 0,96 USD /u | ongeveer 9,14 USD /u | ||

| Totaal vermogen | 78,5 kw | 73 kw | 73 kw | ||

| Gemiddeld stroomverbruik (neem 60% snijefficiëntie) | 78,5×60%=47,1 kw | 73×60%=43,8 kw | 73×60%=43,8 kw | ||

| Alle kosten (0,15 USD/Kwh) | 7,09 USD/u | 7,57 USD/u | 15,76 USD/u | ||

Inzicht in lasersnijden

Lasersnijden is een zeer nauwkeurige thermische snijmethode die gebruik maakt van een gefocuste, hoogenergetische laserstraal om materialen langs een vooraf bepaald pad te smelten, verbranden of verdampen. Deze geavanceerde technologie produceert uitzonderlijk schone sneden met minimaal materiaalafval, wat resulteert in hoogwaardige afgewerkte onderdelen.

Lasersnijprocessen

Het lasersnijproces maakt gebruik van drie primaire lasertypes, elk geoptimaliseerd voor specifieke toepassingen:

- CO2 Lasers: Ideaal voor het snijden, graveren en boren van niet-metalen materialen zoals kunststof, hout en textiel. CO2 lasers worden veel gebruikt vanwege hun veelzijdigheid, kosteneffectiviteit en het vermogen om hoogwaardige sneden te maken in organische materialen.

- Nd:YAG (Neodymium-gedoopte Yttrium Aluminium Granaat) Lasers: Geschikt voor zowel metalen als niet-metalen materialen, bijzonder effectief op dikkere substraten. Nd:YAG lasers bieden een hoog piekvermogen en worden vaak gebruikt in gepulseerde modus voor precisie snijden en boren van metalen.

- Vezellasers: De meest geavanceerde en efficiënte optie, vooral voor het snijden van reflecterende metalen. Fiber lasers blinken uit in snelheid, snijkwaliteit en energie-efficiëntie. Hun solid-state ontwerp elimineert bewegende delen, wat resulteert in minder onderhoud en een hogere betrouwbaarheid.

De keuze van het lasertype hangt af van de materiaaleigenschappen, de vereiste snijsnelheiden de gewenste afwerkkwaliteit.

Materialen en diktemogelijkheden

Lasersnijtechnologie kan een breed scala aan materialen met verschillende diktes verwerken:

- Metalen: Staal (zacht, roestvrij, hoge sterkte), aluminiumlegeringen, titanium, messing, koper (tot 25 mm dikte voor sommige metalen)

- Kunststoffen: Acryl, polycarbonaat, ABS, nylon (tot 50 mm voor sommige polymeren)

- Hout en composieten: MDF, multiplex, koolstofvezelversterkte kunststoffen (tot 50 mm)

- Glas en keramiek: Gespecialiseerde lasersystemen vereist (tot 10 mm)

- Stoffen en textiel: Natuurlijke en synthetische materialen (meerdere lagen mogelijk)

De materiaaldikte is afhankelijk van het laservermogen, de golflengte en de materiaaleigenschappen. In het algemeen vereist een toenemende materiaaldikte een hoger laservermogen of lagere snijsnelheden om de snijkwaliteit te behouden.

Voordelen van lasersnijden

Lasersnijden biedt talloze voordelen ten opzichte van conventionele mechanische snijmethoden:

- Ongeëvenaarde precisie: Laserstralen hebben een consistente focus en energie, waardoor sneden met toleranties tot ±0,1 mm mogelijk zijn.

- Ontwerpflexibiliteit: Produceert gemakkelijk complexe geometrieën, ingewikkelde patronen en fijne details die met traditionele methoden een uitdaging vormen of zelfs onmogelijk zijn.

- Verwerking op hoge snelheid: Aanzienlijk sneller dan veel conventionele snijtechnieken, vooral voor ingewikkelde ontwerpen.

- Superieure kwaliteit van de randen: Produceert zuivere, gladde zaagsneden met minimale bramen, waardoor vaak geen secundaire nabewerkingen nodig zijn.

- Minimale warmte beïnvloede zone (HAZ): Gelokaliseerde warmte-inbreng vermindert thermische vervorming en veranderingen in materiaaleigenschappen in het werkstuk.

- Contactloos proces: Elimineert gereedschapsslijtage en bijbehorende onderhoudskosten.

- Materiaalefficiëntie: Geneste snijpatronen minimaliseren materiaalverspilling en optimaliseren het gebruik van hulpbronnen.

- Automatiseringspotentieel: Gemakkelijk te integreren in geautomatiseerde productielijnen voor meer efficiëntie en consistentie.

Factoren die de lasersnijkosten beïnvloeden

De kosten van lasersnijden zijn een overweging met vele facetten en worden beïnvloed door verschillende factoren, van materiaalselectie tot de complexiteit van het ontwerp. Een goed begrip van deze elementen maakt een nauwkeuriger budgettering en potentiële kostenoptimalisaties mogelijk.

Materiële kosten

Materiaalsoort: Het kostenspectrum varieert aanzienlijk tussen materialen, waarbij metalen over het algemeen duurder zijn dan kunststoffen. Zo zijn roestvrij staal en titanium doorgaans duurder om te snijden dan zacht staal of aluminium.

Materiaaldikte: Dikkere materialen brengen vaak hogere kosten met zich mee vanwege het hogere laservermogen en de lagere snijsnelheden. De relatie tussen dikte en kosten is niet lineair; voorbij bepaalde drempels kunnen de kosten exponentieel stijgen.

Operationele kosten machine

Laservermogen en -type: Lasers met een hoger vermogen zijn weliswaar duurder in gebruik vanwege het hogere energieverbruik, maar ze kunnen materialen sneller verwerken. Vezellasers hebben over het algemeen lagere bedrijfskosten in vergelijking met CO2 lasers voor het snijden van metaal.

Onderhoud en verbruiksartikelen: Regelmatig onderhoud, waaronder het reinigen van de optiek, het vervangen van lenzen en het beheer van hulpgassen, is cruciaal voor optimale prestaties. Deze lopende kosten kunnen de totale operationele kosten aanzienlijk beïnvloeden.

Arbeidskosten

Instel- en programmeertijd: De tijd die nodig is voor het instellen van de machine, CNC-programmering en nestingoptimalisatie draagt bij aan de arbeidskosten. Geavanceerde CAM-software kan de insteltijd verkorten, maar vereist mogelijk hoger opgeleide operators.

Bedienersexpertise: Bekwame operators kunnen de efficiëntie verhogen door geoptimaliseerde snijparameters en probleemoplossende vaardigheden, waardoor hun hogere loon mogelijk gerechtvaardigd wordt door een hogere productiviteit en minder materiaalverspilling.

Complex ontwerp

Geometrische complexiteit: Complexe ontwerpen met veel krappe hoeken, kleine vormen of ingewikkelde patronen vereisen meer tijd en precisie, waardoor de verwerkingstijd en -kosten toenemen. Geavanceerde nestingalgoritmes kunnen het materiaalgebruik voor complexe onderdelen optimaliseren.

Bestandsvoorbereiding en engineering: Significante voorbewerking, inclusief ontwerpoptimalisatie voor lasersnijden, opschonen van DXF-bestanden en lead-in/lead-out plaatsing, kan de totale kosten beïnvloeden, maar kan resulteren in een betere snijkwaliteit en efficiëntie.

Productievolume

Schaalvoordelen: Grotere bestelhoeveelheden verlagen doorgaans de kosten per eenheid dankzij afgeschreven insteltijden en geoptimaliseerd materiaalgebruik. De relatie is echter niet altijd lineair en kan bij bepaalde volumes een plateau bereiken.

Terugkerende bestellingen: Regelmatige, terugkerende opdrachten kunnen leiden tot kostenbesparingen door gestroomlijnde processen, geoptimaliseerde toolpaths en mogelijk onderhandelde materiaalprijzen. Het implementeren van gestandaardiseerde procedures voor terugkerende opdrachten kan de efficiëntie verder verhogen.

Extra overwegingen:

- Keuze hulpgas: De keuze tussen stikstof, zuurstof of perslucht als hulpgas kan zowel de kosten als de snijkwaliteit aanzienlijk beïnvloeden.

- Vereisten voor nabewerking: Extra bewerkingen zoals ontbramen of warmtebehandeling kunnen de totale kosten verhogen, maar kunnen nodig zijn voor bepaalde toepassingen.

- Machinegebruik: Een hogere bezettingsgraad van machines kan leiden tot lagere overheadkosten per onderdeel, wat het belang van efficiënte taakplanning benadrukt.

Kosten voor lasersnijden berekenen

Bij het beoordelen van de kosten van lasersnijden is het essentieel om zowel de kosten per eenheid als de beschikbare softwaretools voor een nauwkeurige schatting te begrijpen.

Berekening van de kosten per eenheid

Om de kosten per eenheid van lasersnijden te berekenen, moet je rekening houden met meerdere factoren:

Materiaaleigenschappen: Type, dikte en samenstelling beïnvloeden de snijsnelheid en het verbruik van verbruiksmaterialen. Roestvrij staal heeft bijvoorbeeld meer laservermogen en hulpgas nodig dan zacht staal van dezelfde dikte.

Onderdeelgeometrie: Complexiteit, vormgrootte en totale snijlengte beïnvloeden de verwerkingstijd. Ingewikkelde ontwerpen met nauwe toleranties vereisen mogelijk lagere snijsnelheden en meerdere bewerkingen.

Machineparameters: Laservermogen, snijsnelheid, gastype/druk en brandpuntsafstandoptimalisatie beïnvloeden zowel de kwaliteit als de efficiëntie.

Productievolume: Hogere hoeveelheden verlagen vaak de kosten per eenheid door de afschrijving van insteltijd en het potentieel voor nestingoptimalisatie.

Vereisten voor nabewerking: Afbramen, oppervlakteafwerking of warmtebehandeling kunnen aanzienlijke kosten met zich meebrengen.

Een uitgebreide formule voor het berekenen van de kosten per eenheid zou zijn:

Kosten per eenheid = (materiaalkosten + machinebedieningskosten + arbeidskosten + verbruikskosten + overheadkosten + nabewerkingskosten) / Aantal eenheden

Waar:

- De bedrijfskosten van de machine omvatten afschrijving, onderhoud en energieverbruik.

- Verbruiksartikelen Kosten omvatten hulpgassen, mondstukken en lensvervangingen

- Overheadkosten voor facilitaire kosten en indirecte kosten

Software voor kostenraming

Geavanceerde software voor het schatten van de kosten van lasersnijden verbetert de precisie en efficiëntie door:

Real-time gegevensintegratie: Bevat live materiaalprijzen, bezettingsgraden van machines en energiekosten.

Uitgebreide procesmodellering: Simuleert het volledige snijproces, rekening houdend met de eigenschappen van de straal, de warmte beïnvloede zone en de kerfbreedte voor nauwkeurige tijds- en kwaliteitsvoorspellingen.

Nestingoptimalisatie: Maximaliseert het materiaalgebruik via intelligente algoritmes voor het plaatsen van onderdelen.

Mogelijkheden voor machinaal leren: Verbetert voortdurend schattingen op basis van historische taakgegevens en werkelijke productieresultaten.

Multi-variabele optimalisatie: Maakt een afweging tussen kosten, kwaliteit en doorlooptijd om optimale procesparameters voor te stellen.

CAD/CAM-integratie: Rechtstreeks importeren van onderdeelgeometrieën voor nauwkeurige herkenning van kenmerken en kostenberekening.

Aanpasbare rapportage: Genereert gedetailleerde kostenverdelingen en offertes op maat van specifieke klantvereisten.

Het selecteren en implementeren van de juiste softwareoplossing is cruciaal voor het behouden van concurrentievermogen en winstgevendheid in de lasersnijindustrie, vooral omdat materialen en technologieën blijven evolueren.

Kosten voor lasersnijden verlagen

Kostenefficiëntie bij lasersnijden is haalbaar door een synergetische aanpak die intelligente ontwerpstrategieën, optimale materiaalselectie en gestroomlijnde productieprocessen combineert. Deze doelgerichte methodes zijn cruciaal voor het minimaliseren van de kosten met behoud van een kwalitatief hoogstaande productie.

Ontwerpoptimalisatie

Effectieve ontwerpoptimalisatie speelt een cruciale rol in kostenreductie. Gestroomlijnde lay-outs met geoptimaliseerde snijpaden kunnen de machinetijd en de bijbehorende kosten aanzienlijk verminderen. Ontwerpers kunnen de stukkosten verlagen door nauwgezet ontwerpelementen zoals snijgeometrie, nestingefficiëntie en onderdeeloriëntatie te analyseren. Het implementeren van geavanceerde CAD/CAM softwareoplossingen die automatisch nesten en gereedschapspadoptimalisatie bieden, kan de ontwerpefficiëntie verbeteren en tegelijkertijd de afhankelijkheid van dure bedrijfseigen programma's verminderen. Bovendien kunnen dure revisies en productieproblemen worden voorkomen door al vroeg in het proces rekening te houden met de principes van design for manufacturability (DFM).

Materiaalkeuze

De keuze van materialen kan de totale kosten drastisch beïnvloeden. Het gebruik van gerecyclede materialen of materialen van lagere kwaliteit kan aanzienlijke kostenvoordelen opleveren zonder de structurele integriteit in gevaar te brengen. Het is essentieel om een uitgebreide analyse uit te voeren van de materiaaleigenschappen, waaronder warmtegeleiding, reflectiviteit en diktetolerantie, om optimale lasersnijprestaties te garanderen. Het is van cruciaal belang om de materiaalkosten in evenwicht te brengen met de bewerkbaarheid en de vereisten voor het eindgebruik. Door sterke relaties op te bouwen met leveranciers en gebruik te maken van de inkoopkracht van grote partijen, kunnen voordelige prijzen worden verkregen voor materialen van hoge kwaliteit.

Efficiënte productiepraktijken

Het implementeren van slanke productieprincipes en efficiënte productiepraktijken is van vitaal belang voor het verlagen van de kosten bij lasersnijbewerkingen. Het optimaliseren van machineparameters zoals snijsnelheid, vermogen en gasdruk voor elk type materiaal kan de doorvoer aanzienlijk verbeteren en de operationele kosten verlagen. Het benutten van schaalvoordelen door strategische productieplanning en batchverwerking van vergelijkbare materialen of diktes minimaliseert de insteltijden en maximaliseert het machinegebruik.

Regelmatig preventief onderhoud, inclusief de juiste uitlijning van de optiek en het schoonhouden van de snijkop, zorgt voor een consistente snijkwaliteit en vermindert kostbare stilstand. Het implementeren van realtime monitoringsystemen kan helpen om inefficiënties snel te identificeren en aan te pakken. Daarnaast kunnen investeringen in de opleiding van operators en de ontwikkeling van standaard werkprocedures (SOP's) leiden tot een hogere productiviteit en minder afval.

Het verkennen van alternatieve snijtechnologieën, zoals fiberlasers voor dunne materialen of waterstraal snijden voor dikke of zeer reflecterende materialen, kunnen kostenvoordelen bieden voor specifieke toepassingen. Tot slot kan het aangaan van langdurige samenwerkingsverbanden met lasersnijserviceproviders resulteren in volumekortingen en voorrang bij het plannen, waardoor de totale productiekosten nog verder dalen.

Vergelijkende kostenanalyse

Bij het beoordelen van de financiële implicaties van lasersnijden is het cruciaal om het te vergelijken met traditionele en alternatieve snijmethoden op het gebied van efficiëntie en kosteneffectiviteit.

Lasersnijden vs. traditionele snijmethoden

Lasersnijtechnologie heeft een revolutie teweeggebracht in de metaalbewerking en biedt duidelijke voordelen ten opzichte van traditionele mechanische snijmethoden zoals zagen, scherenen ponsen. Dit geavanceerde proces maakt gebruik van een krachtige laserstraal om materiaal te smelten, te verdampen of weg te blazen met uitzonderlijke precisie en snelheid, waardoor conventionele technieken vaak worden overtroffen in efficiëntie en kwaliteit.

Op het gebied van precisie haalt lasersnijden toleranties tot ±0,1 mm, wat aanzienlijk beter is dan de meeste traditionele methoden. Deze hoge nauwkeurigheid vermindert de noodzaak voor secundaire nabewerkingen en stroomlijnt productieworkflows. Bovendien minimaliseert het contactloze karakter van lasersnijden materiaalvervorming en elimineert het gereedschapsslijtage, waardoor een constante kwaliteit over lange productieruns wordt gegarandeerd.

Wat snelheid betreft, kunnen moderne fiberlasersystemen dun plaatmetaal snijden met snelheden tot 60 meter per minuut, waarmee ze traditionele methoden ver achter zich laten. Deze snelle verwerking, gecombineerd met minimale insteltijden en de mogelijkheid om snel te schakelen tussen verschillende snijpatronen, resulteert in aanzienlijk lagere arbeidskosten en een hogere doorvoer.

Materiaalgebruik is een ander belangrijk voordeel van lasersnijden. De smalle kerfbreedte (tot 0,1 mm voor dunne materialen) en de mogelijkheid om onderdelen dicht op elkaar te nestelen, kunnen materiaalafval tot 30% verminderen in vergelijking met traditionele methoden. Deze efficiëntie is vooral waardevol bij het werken met dure legeringen of grote productievolumes.

De initiële investering voor een lasersnijsysteem kan echter aanzienlijk zijn, vaak van $300.000 tot meer dan $1 miljoen voor krachtige machines. Bovendien zijn de bedrijfskosten, inclusief energieverbruik (meestal 10-30 kW voor industriële systemen) en gespecialiseerd onderhoud, hoger dan die voor traditionele apparatuur.

Traditionele snijmethoden zijn over het algemeen langzamer en minder nauwkeurig, maar zijn nog steeds relevant voor bepaalde toepassingen. Ze hebben vaak lagere initiële kosten, een eenvoudigere bediening en kunnen geschikter zijn voor zeer dikke materialen of in omgevingen waar de veiligheid van de laser of de beschikbaarheid van stroom een probleem zijn.

Lasersnijden vs. Waterstraalsnijden

Waterstraalsnijden maakt gebruik van een waterstraal onder hoge druk, meestal gemengd met abrasieve deeltjes, om materialen te eroderen en door te snijden. De vergelijking tussen laser- en waterstraalsnijden draait om snijkwaliteit, operationele kosten en materiaalcompatibiliteit. Lasersnijden blinkt uit in precisie en levert superieure randkwaliteit met een minimale door warmte beïnvloede zone (HAZ), waardoor het ideaal is voor ingewikkelde ontwerpen en dunne materialen. Omgekeerd elimineert het koude snijproces van waterstraalsnijden de warmteontwikkeling, waardoor het risico op thermische vervorming, werkharding of veranderingen in materiaaleigenschappen aanzienlijk afneemt.

Waterstraalsnijden is veelzijdiger en kan een breder scala aan materialen effectief verwerken, waaronder metalen, composieten, steen en keramiek. Het kan dikkere secties verwerken (tot 200 mm in sommige materialen) en hardere materialen die een uitdaging vormen of niet rendabel zijn voor lasersnijden. Door de afwezigheid van warmte kan de waterstraal ook warmtegevoelige materialen snijden zonder de integriteit ervan aan te tasten.

De operationele kosten variëren per toepassing. Lasersnijden biedt over het algemeen hogere snijsnelheden en lagere operationele kosten voor dunne materialen, vooral metalen. Naarmate de materiaaldikte echter toeneemt, wordt waterstraalsnijden economischer vanwege de constante snijsnelheid over verschillende diktes. Lasersnijden van dikke materialen vereist vaak meerdere bewerkingen of een hoger vermogen, wat leidt tot een hoger energieverbruik en mogelijk een kortere levensduur van de verbruiksartikelen.

De keuze tussen deze technologieën hangt af van specifieke projectvereisten, zoals materiaalsoort, dikte, gewenste randkwaliteit, productievolume en algemene kostenoverwegingen. Veel productiebedrijven gebruiken beide technologieën om hun productiemogelijkheden en flexibiliteit te optimaliseren.

| Functie | Lasersnijden | Waterstraalsnijden |

|---|---|---|

| Precisie | Hoog | Medium |

| Snijkwaliteit | Uitstekend | Goed |

| Materiaal vervorming | Minimaal | Geen |

| Uitrusting Kosten | Hoger | Hoog |

| Operationele snelheid | Snel | Matig |

| Energieverbruik | Hoog | Medium |

| Onderhoudskosten | Variabele | Hoog |

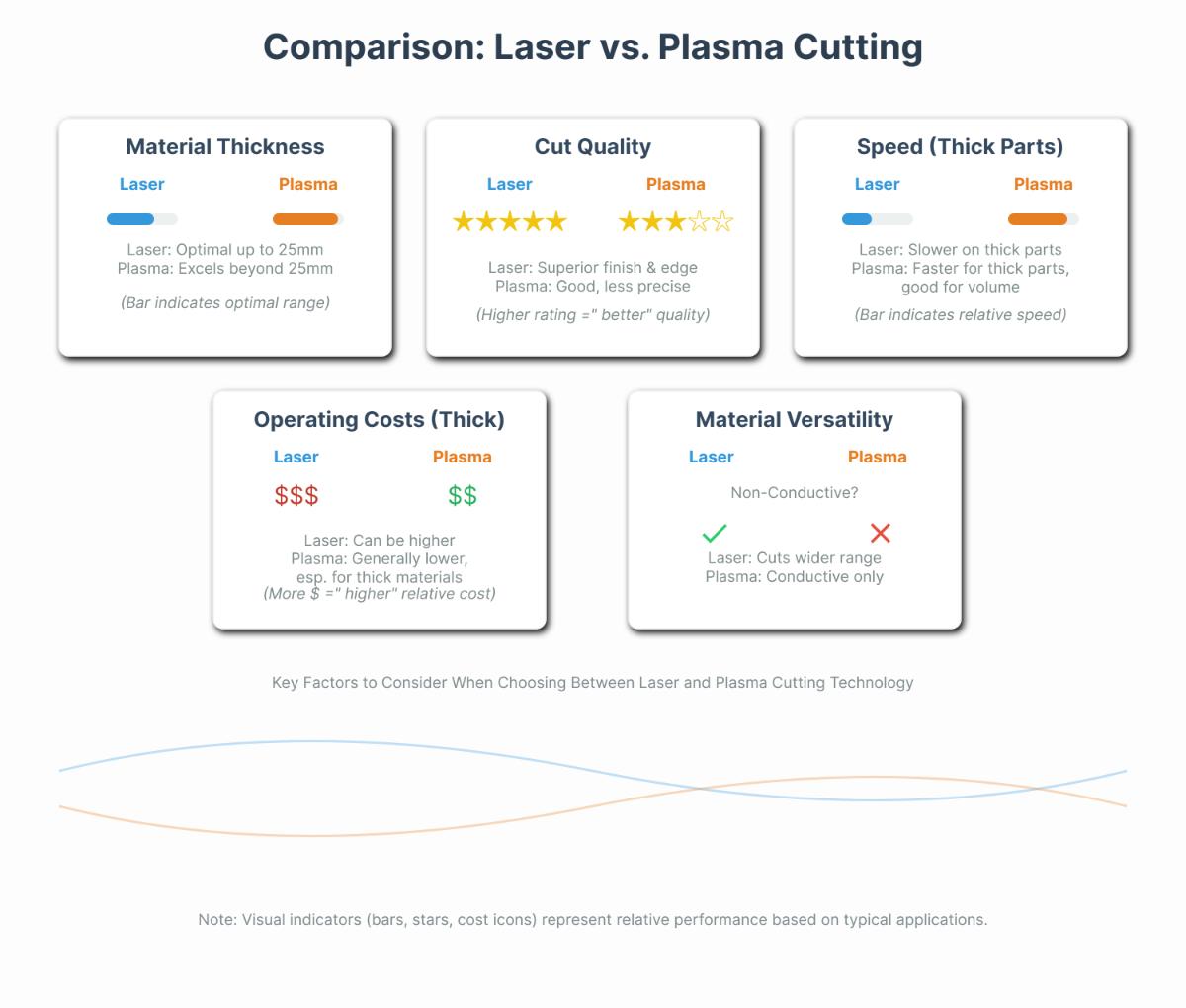

Lasersnijden vs. Plasmasnijden

Lasersnijden en plasmasnijden zijn twee prominente thermische snijprocessen voor metaalbewerking, elk met hun eigen voordelen voor specifieke toepassingen. Lasersnijden blinkt uit in precisie en produceert schonere sneden met een minimale warmte-beïnvloede zone (HAZ), waardoor het ideaal is voor ingewikkelde ontwerpen en dunne tot middel dikke materialen. Dit proces maakt gebruik van een gerichte lichtstraal om materiaal te smelten of te verdampen, wat resulteert in uitzonderlijk gladde randen en nauwe toleranties, vaak binnen ±0,1 mm.

Plasmasnijden daarentegen maakt gebruik van een geïoniseerd gas met een hoge temperatuur om door geleidende materialen te smelten, waardoor het bijzonder effectief is voor het snijden van dikke metalen platen, meestal tot 50 mm voor high-definition systemen. Hoewel plasmasnijden over het algemeen hogere snijsnelheden biedt op dikkere materialen en lagere initiële apparatuur- en operationele kosten, levert het een lagere precisie op vergeleken met lasersnijden, met toleranties van meestal rond de ±0,5mm.

De keuze tussen deze technologieën hangt vaak af van specifieke projectvereisten:

- Materiaaldikte: Lasersnijden is optimaal voor materialen tot 25 mm dik, terwijl plasma daarbuiten uitblinkt.

- Snijkwaliteit: Lasersnijden zorgt voor een superieure oppervlakteafwerking en randkwaliteit, wat cruciaal is voor onderdelen die een minimale nabewerking vereisen.

- Productievolume: De hogere snelheid van plasmasnijden kan voordelig zijn voor grootschalige productie van dikke onderdelen.

- Bedrijfskosten: Plasmasystemen hebben over het algemeen lagere bedrijfskosten, vooral voor dikkere materialen.

- Veelzijdigheid van materialen: Lasers kunnen een breder scala aan materialen snijden, inclusief niet-geleidende materialen, terwijl plasma beperkt is tot geleidende materialen.

Vooruitgang in beide technologieën, zoals fiberlasers en high-definition plasmasystemen, blijft de prestatiekloof verkleinen en biedt fabrikanten flexibelere en efficiëntere snijoplossingen voor verschillende toepassingen.

| Functie | Lasersnijden | Plasmasnijden |

|---|---|---|

| Precisie | Hoog | Matig |

| Materiaal Dikte | Medium | Hoog |

| Snijsnelheid (dik materiaal) | Matig | Snel |

| Afwerking oppervlak | Glad | Ruwer |

| Uitrusting Kosten | Hoger | Onder |

| Operationele kosten | Medium | Onder |