História do desenvolvimento das prensas de punção de torre

A primeira prensa de puncionamento de torre NC do mundo foi inicialmente apresentada pela empresa americana Wiedemann Machine Tools (WIEDEMANN) no Chicago Machine Show em 1955. Em 1964, a Wiedemann introduziu a série WIEDEMATIC S, seguida da série MACH2 em 1972, ambos equipamentos pioneiros na indústria na altura. Através de uma colaboração técnica com a Wiedemann, a empresa japonesa Murata (MURATEC) apresentou a puncionadora de torre S2550 na Feira Internacional de Máquinas-Ferramenta do Japão (JIMTOF) em 1970 e começou a vender puncionadoras de torre produzidas na fábrica japonesa da Murata a partir de 1972. Em 1989, a Murata Machinery adquiriu a Wiedemann Company.

Na década de 1970, outra empresa americana, a Strippit (STRIPPIT), também ganhou uma reputação significativa. A Strippit é reconhecida como o primeiro fabricante a utilizar um PC para completar o controlo CNC das prensas de punção de torre e como o inventor das ferramentas de matriz com mola. O nome da empresa, STRIPPIT, deriva de "STRIP IT". Em 1997, a célebre empresa belga LVD adquiriu a Strippit, aumentando assim a sua gama de produtos e expandindo a sua atividade na América do Norte.

No final da década de 80, a primeira grande marca estrangeira a entrar no mercado chinês foi a japonesa Amada (AMADA). No início dos anos 90, a Amada, a Murata e a americana Strippit eram os três fornecedores de prensas de puncionamento de torre mais proeminentes e activos no mercado chinês, dominando particularmente os sectores dos armários de distribuição de energia e dos armários de comunicação. Só no final da década de 90 é que a Finn-Power (FINNPOWER) da Finlândia e a Trumpf (TRUMPF) da Alemanha (prensas de puncionamento sem torre) começaram a aumentar os seus esforços de venda na China, ganhando gradualmente quota de mercado.

Durante a última década, o rápido desenvolvimento de máquinas de corte a laser, juntamente com reduções significativas nos custos de corte a laser e melhorias na velocidade de corte e precisão, levou à adoção generalizada de cortadores a laser. Este facto teve um impacto direto no mercado das prensas de puncionamento CNC. Em determinadas aplicações de corte de precisão que podem substituir os processos de estampagem, as máquinas de corte a laser têm vantagens claras.

No entanto, para os processos que requerem a formação, perfuração e corte de compósitos, as prensas de perfuração CNC continuam a ser insubstituíveis, especialmente no fabrico de armários eléctricos, armários de comunicação, armários de controlo, armários de ar condicionado, peças de elevadores, aparelhos de cozinha e painéis de parede cortina. As prensas de puncionamento CNC continuam a ser um equipamento de processamento essencial nestes domínios.

Capítulo I Aplicação e indústria do punção de torre CNC

Requisitos de aprendizagem:

Compreender o conceito básico de punção de torre CNC;

Compreender o objetivo do processo e os principais fabricantes de punções de torre CNC.

1.1 Definição de punção de torre CNC

A prensa de perfuração de torre CNC foi oficialmente lançada em 1955 pela Weedman Company dos Estados Unidos, que elevou um novo nível de desenvolvimento para a indústria de chapas metálicas.

Na fase inicial, para o processamento de folhas de grandes dimensões, a máquina de perfuração de marcação manual é geralmente utilizada para perfuração ou vibração tosquia.

As empresas com elevados requisitos de precisão dimensional dos furos de maquinagem encomendarão especialmente conjuntos múltiplos de grande tonelagem soco na garganta matrizes de estampagem correspondentes para alcançar vários posicionamentos correspondentes e processamento de estampagem, o que restringe seriamente a gama de processamento e a precisão do processamento.

De acordo com a forma e a posição do processamento, o punção CNC pode mudar automaticamente o molde, alimentar e completar o processamento de forma automática e precisa.

A eficiência e a precisão do processamento são obviamente diferentes dos socos comuns de garganta profunda.

No processo moderno de processamento de chapas metálicasO punção CNC é um equipamento de processamento fundamental e importante.

Para o processamento de perfuração e estiramento superficial de placas finas (com uma espessura entre 0,5 e 6,35) (a altura de protrusão das estações A e B após o estiramento é de 6,35, e a das estações C e D está dentro de 9,27), as placas de todos os tamanhos podem ser processadas uma vez de acordo com o programa para atender aos requisitos.

1.2 Aplicação do processo de punção de torre CNC

O perfurador de torre CNC é usado principalmente para perfuração, desenho raso e estampagem.

A função de estiramento raso é utilizada para perfurar saliências redondas, flangear à volta de orifícios, perfurar persianas, orifícios de ponte, orifícios de derrubar, persianas de perfuração de passo, nervuras de perfuração de passo, nervuras de rolo, cisalhamento de rolamento, passos de rolamento e dobradiças de perfuração (2 conjuntos de matrizes, 3 vezes de perfuração).

Função de impressão: marcação, estampagem, caraterização e gravação.

1.3 Indústria de aplicação do punção de controlo numérico

Os punções CNC são principalmente utilizados em armários eléctricos (interruptores de alta e baixa tensão, indústrias de equipamento elétrico, de energia e eletrónico), indústria de chapas metálicas de cobertura de máquinas-ferramentas, elevadores, locomotivas ferroviárias, caixas de automóveis, maquinaria têxtil, equipamento de cozinha, equipamento de lavagem, contentores, estruturas metálicas, produtos metálicos, fornecimento de calor, iluminação, ar condicionado, congeladores e outras indústrias de electrodomésticos, indústria de aquecedores solares de água, equipamento de armazenamento, acessórios industriais ligeiros, produção de hardware, produção de cortinas de parede, indústria de decoração, etc.

1.4 Estado de desenvolvimento da indústria de prensas de punção de torre CNC

1.4.1 Procura do mercado

Atualmente, o valor de utilização do punção de torre CNC tem sido amplamente reconhecido pelo mercado.

A procura do mercado revela uma tendência de crescimento gradual, especialmente no mercado interno.

Nos últimos anos, a procura interna anual atingiu mais de 2000 conjuntos, e a procura do mercado entrou obviamente num período de rápido crescimento.

1.4.2 Fabricantes nacionais e estrangeiros de punções de torre

Atualmente, outros fabricantes nacionais de punções de torre CNC incluem principalmente: JFY, Yangli, Jinan Jiemai, Guangdong LFK, Tailift de Taiwan e a empresa comum LVD de Huangshi;

Há também a Xuzhou Forging, a Wuxi Forging, a Zhonglong Precision Machinery, a Jinan Huili, a Guangdong Datong, a Danyang Wode Precision Machinery e outros fabricantes com menor produção.

As empresas estrangeiras de punção de torre avançada incluem principalmente a Amada e a Murata no Japão, a Primepower na Finlândia e a Trumpf na Alemanha.

Devido ao início precoce e ao rápido desenvolvimento das contrapartes estrangeiras, o sistema hidráulico tradicional foi eliminado e foi adotado um sistema de estampagem servo mecânico mais económico em termos de energia e amigo do ambiente.

1.5 Desenvolvimento futuro da indústria de punção de torre CNC

Com o desenvolvimento dos tempos e a melhoria do nível técnico, os meios de processamento de chapas metálicas não se limitam ao punção.

Nos últimos anos, o CNC máquina de corte a laser começou a surgir gradualmente.

A indústria está também preocupada com o facto de o desenvolvimento a alta velocidade dos lasers restringir o desenvolvimento futuro do punção.

Analisemos a seguir as características dos dois produtos:

A principal caraterística do perfurador de torre CNC é que pode realizar um processamento de formação complexo e é mais adequado para empresas com elevados requisitos de formação de chapa metálica, tais como a indústria de equipamento eletrónico, a indústria de chapa metálica de proteção de máquinas-ferramenta, a indústria de portas, etc.

Em comparação com o laser, o punção CNC com uma eficiência de processamento semelhante custa apenas cerca de um terço de toda a máquina, e os custos de manutenção subsequentes são baixos e económicos.

O custo de utilização da estampagem por punção NC é muito inferior ao de um corte a laser máquina no consumo de azoto ou de oxigénio.

A principal vantagem do laser é que pode processar todos os tipos de peças com espaçamento pequeno e forma irregular, que não é limitado pelo tamanho do molde, e não precisa de mudar o molde frequentemente. A velocidade é rápida.

Em comparação com o punção de controlo numérico, pode processar chapas mais grossas.

Questão para reflexão:

1. Quais são as utilizações do processo de perfuração da torre CNC?

2. Âmbito de aplicação do punção de torre CNC?

3. Quais são os principais fabricantes de punção de torre CNC?

4. Vantagens e desvantagens do punção de torre CNC e da máquina de corte a laser CNC?

Capítulo 2 Estrutura principal de estampagem e princípio de corte do punção de torre CNC

Requisitos de aprendizagem:

Compreender os vários tipos de estampagem do punção de torre CNC;

Compreender o processo de perfuração do punção de torre CNC;

Compreender os principais parâmetros técnicos do punção de torre CNC.

2.1 Três estruturas principais de estampagem do punção de torre CNC

A transmissão principal de estampagem mecânica tradicional do volante, da cambota e da biela tem as vantagens de uma estrutura simples, manutenção e reparação convenientes, longa vida útil e baixo custo.

As desvantagens são a baixa eficiência, o movimento de estampagem ajustável, menos funções de aplicação do processo de estampagemO processo de estampagem é muito ruidoso e consome muita energia.

As vantagens do acionamento principal hidráulico de alta velocidade são a possibilidade de selecionar diferentes modos de movimento de estampagem de acordo com os diferentes processos de estampagem, a poupança de energia, a elevada eficiência e a estampagem a alta velocidade com carga total.

As desvantagens são que a estrutura de controlo é complexa, e o custo de utilização e manutenção da mesma vida é elevado.

As vantagens do acionamento mecânico servo principal para estampagem são a elevada eficiência, a conservação de energia, a proteção ambiental e o baixo ruído.

Podem ser seleccionados diferentes modos de movimento de estampagem de acordo com diferentes processos de estampagemAs desvantagens são os elevados custos estruturais.

2.2 Princípio de perfuração e análise da precisão

O processo de perfuração inclui principalmente a extrusão, a deformação, a divisão e a separação.

A concentricidade das matrizes superior e inferior afecta a folga dos bordos e a vida útil da matriz.

Atualmente, a empresa controla o erro de concentricidade das matrizes superior e inferior com uma margem de 0,02 mm através de ferramentas de calibração de matrizes de alta precisão.

Cálculo da força de perfuração

Pressão de processamento necessária:

- (kN) = Dimensão periférica da matriz (mm) × Espessura da placa (mm) × Resistência à tração (kN/mm)2)

- (tonf)=dimensão periférica da matriz (mm) × espessura da placa (mm) × resistência à tração (kgf/mm)2)/1000

Os valores da resistência à tração são os seguintes (foi incluído o fator de segurança 30%, os seguintes são calculados de acordo com a resistência à tração, devendo ser utilizada a resistência ao corte real):

- Alumínio macio: 0,196kN/mm2(20kgf/mm2)

- Duralumínio: 0,490kN/mm2(50kgf/mm2)

- Aço carbono: 0,490kN/mm2(50kgf/mm2)

- Aço inoxidável: 0,735kN/mm2(75kgf/mm2)

2.3 Composição dos principais parâmetros técnicos do punção de torre CNC

Tonelagem nominal de estampagem

A pressão de impulso padrão da HPH, HPI, HPQ, HPC e HIQ é de 30t, e a HPH pode ser equipada com o modelo de 50t.

Frequência da velocidade de perfuração

A frequência do impulso HPH é de 600 vezes/min, a frequência do impulso HPI é de 1000 vezes/min, a frequência do impulso HPQ é de 1750 vezes/min, a frequência do impulso HPC é de 3800 vezes/min e a frequência do impulso HIQ é de 1500 vezes/min.

Frequência de velocidade de trabalho de 1mm de passo e 6mm de curso

Frequência de impulsos HPH 320 vezes/min, frequência de impulsos HPI 530 vezes/min, frequência de impulsos HPQ 690 vezes/min, frequência de impulsos HPC 700 vezes/min, frequência de impulsos HIQ 750 vezes/min.

Distância de passo de 25,4 mm, curso de 6 mm frequência de velocidade de trabalho

A frequência do impulso HPH é de 230 vezes/minuto, a frequência do impulso HPI é de 295 vezes/minuto, a frequência do impulso HPQ é de 330 vezes/minuto, a frequência do impulso HPC é de 350 vezes/minuto e a frequência do impulso HIQ é de 350 vezes/minuto.

Um curso de alimentação do eixo X e do eixo Y

O curso máximo de alimentação do eixo X de uma só vez é de 2500 mm e o curso máximo de alimentação do eixo Y de uma só vez é de 1250 mm;

A velocidade máxima de alimentação é de 102m/min;

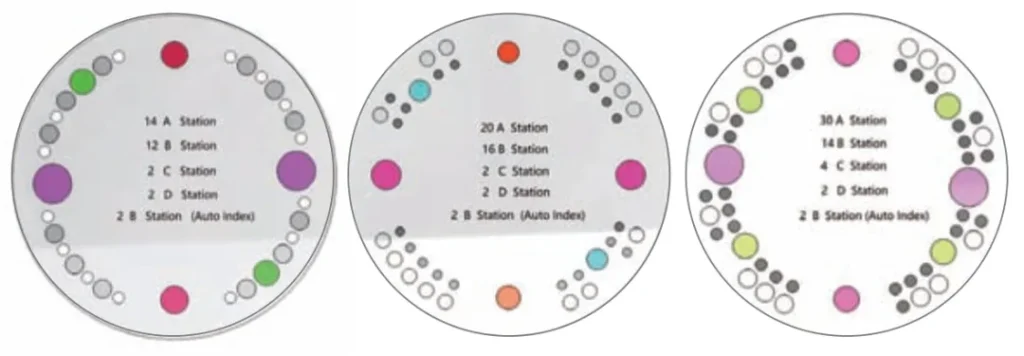

Número de módulos da torre, especificação e quantidade de módulos rotativos

Cada modelo está equipado de série com 26, 30, 36, 40 e 56 estações.

Entre eles, 26 e 36 estão equipados com duas estações rotativas de estação B como padrão, 30 com seis estações rotativas de estação D como padrão, 40 com duas estações rotativas de estação D como padrão, e 56 com duas estações rotativas de estação B/D como padrão.

Precisão de perfuração: ± 0,15 para a bancada de escovas e ± 0,1 para a bancada de esferas de aço.

Diâmetro máximo de maquinagem: φ 88.9mm;

Velocidade máxima de rotação da mesa rotativa: 30r/min.

Questão para reflexão:

1 Quais são as estruturas de estampagem do punção de torre CNC?

2. Quais são os parâmetros técnicos do punção de torre CNC?

3. Cálculo de força de perfuração de punção de torre CNC?

Capítulo III Estrutura principal do punção de torre CNC

Requisitos de aprendizagem:

Compreender a estrutura principal do punção de torre CNC;

Compreender cada tipo de subdivisão da estrutura do punção de torre CNC.

3.1 Cremalheira

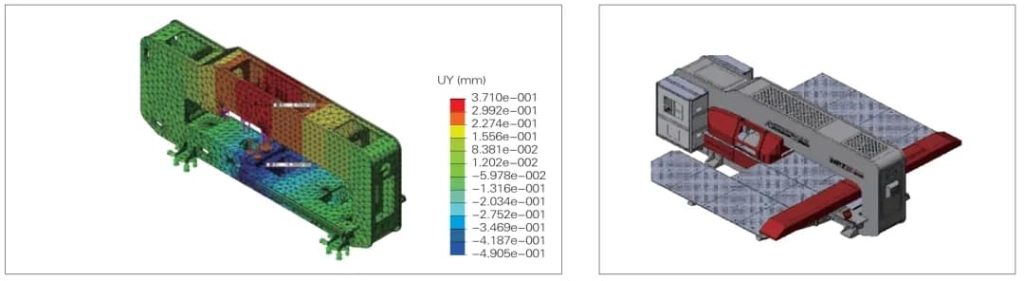

A estrutura é o suporte de várias partes da máquina-ferramenta, que se divide principalmente em dois tipos, nomeadamente, tipo fechado e tipo aberto, sendo ambos estruturas soldadas em chapa de aço.

O quadro fechado tem uma estrutura compacta, estabilidade e elevada resistência e rigidez;

A estrutura aberta tem uma boa abertura em funcionamento e um processamento conveniente, mas tem requisitos elevados para a estrutura de soldadura e calibração da tensão de soldadura;

Após a soldadura da estrutura do punção da torre CNC, é efectuada uma têmpera a alta temperatura para eliminar as tensões internas.

No centro de maquinação de grande escala DANOBAT espanhol importado de 4 eixos, a maquinação de alta precisão de superfícies importantes é concluída de uma só vez, garantindo a estabilidade do desempenho do corpo principal da máquina-ferramenta.

3.2 Viga transversal

A viga transversal é a parte mais importante dos componentes de transmissão e a matriz para o controlo da precisão da alimentação.

O parafuso de avanço do eixo X, o motor, a calha de guia linear, o grampo para segurar a chapa metálica, a placa deslizante do eixo X para fixar o grampo e outras peças são instalados na viga.

A viga deve ser suficientemente rígida e ter a menor inércia de movimento possível para evitar uma carga de acionamento excessiva do eixo Y e reduzir a velocidade.

O facto de a sua estrutura ser razoável ou não afecta diretamente a precisão e a velocidade de alimentação, bem como a estabilidade da máquina-ferramenta, com elevados requisitos técnicos.

3.3 Mesa rotativa

A torreta é também um dos principais componentes da máquina-ferramenta. A sua precisão afecta diretamente a precisão de posicionamento do molde, afectando assim a precisão de maquinação da máquina-ferramenta e a vida útil do molde.

Divide-se principalmente em torre fina e torre grossa.

A torre fina tem baixo custo, baixa rigidez, fraco desempenho de orientação e grande deformação de processamento de aço carbono comum.

A torre grossa tem alta rigidez, bom desempenho de orientação, pode absorver a vibração de trabalho, alta precisão e estabilidade de ferro fundido de liga de alta qualidade, longa vida útil de perfuração de passo de alta velocidade e processamento de carga excêntrica de moldes, e pequena deformação em uso.

Atualmente, adoptamos a estrutura de torre grossa, com uma mesa giratória superior de 100 mm e uma mesa giratória inferior de 90 mm.

3.4 Posição do módulo rotativo

Os produtos dos clientes são complexos e mutáveis, e as exigências são cada vez maiores.

A mesa rotativa do punção de torre CNC deve estar equipada com uma posição de matriz rotativa para satisfazer as necessidades do cliente.

A matriz na posição de matriz rotativa pode ser rodada para qualquer ângulo necessário, conforme necessário, e o ângulo de corte necessário para a estampagem.

Ao utilizar a matriz de rolos para processamento, coordenar com o sistema de alimentação para ajustar o ângulo de direção de rolamento em tempo real e operar de acordo com o percurso de rolamento definido pelo sistema.

Os tipos de ferramentas rotativas podem ser divididos em:

Estrutura de malha constante, que tem a vantagem de ser de alta precisão, e a estação não é fácil de se desviar, mas a escalabilidade é fraca.

A estrutura rotativa dividida é engatada pelo dispositivo de acionamento quando é efetivamente utilizada.

Esta estrutura requer uma elevada precisão de montagem e processamento, mas tem uma boa escalabilidade.

Por exemplo, a torre da PrimaPower tem 10 estações rotativas.

3.5 Braçadeira

A pinça é uma peça importante para fixar a chapa metálica para um processamento de alimentação automático e preciso.

Para garantir a precisão e a velocidade de alimentação, a pinça deve ter resistência suficiente e rigidez global de instalação, e o seu peso próprio deve ser tão leve quanto possível.

Atualmente, a pinça pode ser dividida nos seguintes elementos, de acordo com a sua estrutura e função:

A função flutuante da braçadeira é utilizada principalmente para lidar com a mudança de altura da boca da braçadeira causada pela deformação adequada da placa.

Os tipos são os seguintes:

O grampo oscilante tem as vantagens de ser leve, ter uma longa vida útil e ser flexível.

A dimensão da mandíbula do grampo de translação na direção Y deve permanecer teoricamente inalterada quando flutua para cima e para baixo.

A função de fixação de pinças é utilizada principalmente para fixar placas.

Os tipos são os seguintes:

Aperto hidráulico, manutenção inconveniente, grande força de aperto, não é fácil de descascar.

Fixação pneumática, poupança de energia e proteção ambiental, fácil instalação.

A função de ajuste da posição da pinça é utilizada principalmente para mover a pinça para a posição especificada.

Os tipos são os seguintes:

Para diferentes placas de peças de trabalho, é necessário mover e ajustar a posição e o espaçamento dos grampos em frente ao punção da torre CNC.

No caso do grampo manual, puxar a pega para libertar o dispositivo de bloqueio, empurrar o grampo para a posição pretendida e, em seguida, puxar a pega para concluir o ajuste.

Fixação automática: Durante o ajuste, defina a posição de cada grampo no programa de processamento e a máquina-ferramenta ajustará automaticamente cada grampo para a posição necessária em frente da placa do grampo, o que é preciso e rápido.

3.6 Sistema de proteção de segurança do punção de torre CNC

O perfurador de torre CNC é um moderno equipamento de processamento de chapas metálicas com alta velocidade, alta precisão e alta automação.

Garantir a fiabilidade do processamento automático e eficiente, bem como a segurança dos operadores e do equipamento durante o funcionamento do equipamento.

O punção de torre CNC possui uma série de dispositivos de proteção de segurança, que constituem um sistema de proteção de segurança.

Inclui principalmente: dispositivo de deteção de desmoldagem, dispositivo de deteção de remoção da braçadeira, dispositivo de segurança de encravamento da blindagem, dispositivo de segurança de encravamento da bancada móvel, dispositivo de proteção da zona morta da braçadeira, dispositivo de deteção de impacto da braçadeira e dispositivo de deteção de deformação excessiva da placa.

3.6.1 Dispositivo de deteção de desmoldagem

No processo de estampagem contínua a alta velocidade, a matriz superior fica presa na chapa metálica e, ocasionalmente, não pôde ser reposto sem problemas e em tempo útil.

Se a máquina-ferramenta continuar a deslocar-se no passo seguinte, podem ocorrer acidentes de segurança, como colisão de material, transporte de material ou colisão da pinça com o molde.

O dispositivo de deteção de desmoldagem pode monitorizar eficazmente a reposição atempada do molde superior.

Se detetar que o molde superior não é reposto a tempo após a estampagem, o dispositivo accionará o alarme de encerramento do sistema.

Deste modo, podem ser evitados acidentes de segurança subsequentes.

3.6.2 Dispositivo de deteção de arrancamento de braçadeiras

No processo de estampagem contínua, a placa pode ficar presa devido ao ressalto dos materiais residuais.

Se a pinça continuar a puxar a placa para trás, uma ou todas as pinças serão arrancadas.

Se a máquina-ferramenta continuar a trabalhar no passo seguinte após a remoção da pinça, podem ocorrer acidentes como colisão de material ou estampagem em posição incorrecta.

O dispositivo de deteção de descascamento da braçadeira pode monitorizar eficazmente o fenómeno de descascamento da braçadeira. Quando este ocorre, o dispositivo acciona o alarme de encerramento do sistema.

Deste modo, podem ser evitados acidentes de segurança subsequentes.

3.6.3 Dispositivo de segurança de encravamento do escudo e da bancada de trabalho móvel

Durante o processamento automático da máquina-ferramenta, se a proteção ou a bancada móvel forem abertas para operação, podem ocorrer acidentes com ferimentos pessoais.

Por isso, a proteção móvel e a bancada móvel da máquina-ferramenta estão equipadas com dispositivos de segurança com encravamento.

Se a proteção for aberta ou se a mesa de trabalho móvel for aberta manualmente durante o processamento automático da máquina-ferramenta, o dispositivo de encravamento accionará o alarme de encerramento do sistema.

Deste modo, podem ser evitados acidentes de segurança subsequentes.

3.6.4 Dispositivo de proteção da zona morta com pinças

Pode ser necessário efetuar um trabalho de estampagem na posição em que o grampo prende a chapa metálica (denominada zona morta do grampo) ou na sua proximidade.

Se não existirem medidas de proteção correspondentes, a matriz será perfurada na pinça durante o processamento, causando danos na matriz ou em parte da pinça.

O dispositivo de proteção da zona morta das pinças é um dispositivo de proteção automático para esta situação.

Através de um conjunto de interruptores indutivos (diferentes tamanhos de moldes correspondem a diferentes interruptores indutivos), o dispositivo de proteção accionará o alarme de encerramento do sistema quando a pinça entrar na zona morta e houver um comando de pressão durante o processamento automático da máquina-ferramenta.

Deste modo, podem ser evitados acidentes de segurança subsequentes.

3.6.5 Dispositivo de deteção de deformação excessiva de chapas metálicas

No processo de estampagem contínua com a pinça a segurar a chapa metálica, esta pode ficar presa devido ao ressalto dos resíduos.

Em seguida, se o grampo continuar a empurrar a chapa metálica, a chapa metálica será levantada e deformada;

Se a peça em bruto tiver uma deformação excessiva (quando a altura total de deformação atingir 20 mm), colidirá com a torre quando for enviada para a torre.

O dispositivo de deteção do impacto da braçadeira e da deformação excessiva pode acionar atempadamente o alarme de encerramento do sistema em caso de deformação excessiva da folha.

Deste modo, podem ser evitados acidentes de segurança subsequentes.

3.7 Modo de acionamento da torre CNC soco

Atualmente, existem dois modos de condução principais para a torre dos produtos convencionais:

Este tipo de estrutura acciona a torre de corrente através do redutor motorizado.

A estrutura é relativamente fiável, mas a desvantagem é que o ruído é elevado e é fácil de soltar, pelo que tem de ser ajustada regularmente.

Acionamento por correia síncrona

Atualmente, não existem muitas empresas que adoptem esta estrutura para a transmissão por correia síncrona.

O ruído de funcionamento é baixo, a força na correia síncrona é elevada e o dente é fácil de deformar após um longo período de utilização.

3.8 Sistema de alimentação do punção de torre CNC

É muito importante garantir a estabilidade e a precisão do sistema de alimentação do punção da torre CNC, especialmente o curso longo.

As seguintes formas de alimentação são atualmente utilizadas pelos principais fabricantes:

3.8.1 Características do acionamento do fuso de esferas

O acionamento por fuso de esferas é a estrutura de alimentação mais comum. Há muitas esferas a rolar entre o eixo do fuso de esferas e a porca do par de fusos de esferas.

A resistência de funcionamento é pequena, pelo que pode obter uma elevada eficiência de movimento. Um sistema de processamento maduro é a garantia de alta precisão.

Sem folga lateral, alta rigidez, alta velocidade de alimentação, baixo aquecimento.

As suas desvantagens são o elevado custo de processamento e a pequena capacidade de carga.

Além disso, algumas empresas utilizam atualmente um fuso de esferas de precisão para poupar custos.

No entanto, devido à baixa precisão, é difícil controlar a estabilidade da qualidade do produto devido à necessidade de compensação dos parâmetros seccionais em aplicações práticas.

3.8.2 Características da cremalheira

Nos últimos anos, a cremalheira de engrenagens tem sido cada vez mais utilizada.

As suas vantagens residem na grande carga, alta velocidade de transmissão, baixo preço e fácil processamento.

As suas desvantagens residem nos elevados requisitos de instalação.

Se a precisão do processamento e da instalação for fraca, é fácil causar desgaste e ruído.

3.9 Mesa de perfuração de torre CNC

A mesa de trabalho da prensa de punção CNC pode ser dividida em:

Mesa de trabalho fixa, mesa de trabalho semi-servo e mesa de trabalho servo completa.

De acordo com a função, pode ser dividida em bancada de escovas e bancada de esferas de aço.

A precisão de perfuração efectiva é de 0,15 mm devido à grande resistência à fricção da mesa de escovas e de 0,1 mm para a mesa de esferas de aço.

3.10 Sistema operativo CNC de punção de torre CNC

Atualmente, os sistemas de perfuração de torre CNC são principalmente os seguintes:

- Sistema CNC FANUC do Japão;

- Sistema CNC alemão SIEMENS;

- Sistema CNC Rexroth MTX.

Além disso, existem outros sistemas CNC que raramente são utilizados na indústria de puncionadeiras, como o sistema CNC espanhol FAGOR, o sistema CNC de puncionadeiras têxteis Nisshin, etc.

3.11 Tipo de sistema hidráulico de punção de torre CNC

Os sistemas hidráulicos para CNC máquinas de perfuração podem ser divididos em duas categorias:

Um é um sistema servo-hidráulico direto que utiliza uma bomba variável de grande caudal e uma servo-válvula para controlar o circuito principal de óleo, e utiliza um sistema de controlo numérico para programar e controlar o movimento do punção;

Características do sistema servo-hidráulico direto

Vantagens:

O sistema CNC controla diretamente o modo de movimento de perfuração do punção, com métodos de controlo flexíveis e diversificados.

A força máxima de perfuração também pode ser definida no programa do utilizador.

Desvantagens:

Elevado consumo de energia, elevado custo, elevados requisitos de qualidade do óleo hidráulico, elevado custo de manutenção e utilização pelo utilizador no período posterior e falha grave da servo-válvula fora de controlo causada por ligeira poluição do óleo durante a substituição e manutenção regulares do óleo (elevado custo de substituição da servo-válvula).

O outro tipo é o sistema hidráulico de serviço indireto que utiliza bombas duplex de alta e baixa pressão para fornecer óleo.

Os circuitos de óleo duplos de alta e baixa pressão têm válvulas de inversão de alta velocidade para coordenar e controlar o movimento do cilindro.

O sistema hidráulico tem a sua própria unidade de circuito de controlo servo de alta velocidade.

O sistema CNC selecciona o modo de movimento do cilindro e introduz os parâmetros relevantes para servir o sistema hidráulico.

Características do sistema servo-hidráulico indireto

Vantagens:

Alta eficiência, poupança de energia, controlo simples, economia, fiabilidade, durabilidade e manutenção conveniente;

Desvantagens:

A pressão de impulso máxima durante o funcionamento não pode ser definida e ajustada pelo programa.

Atualmente, o sistema hidráulico utilizado principalmente pela empresa é o sistema de perfuração hidráulica fabricado pela Harley alemã, e os modelos correspondentes são os seguintes

- Série HPH - Sistema hidráulico ECO, volume do depósito de óleo 180L;

- Série HPI - sistema hidráulico HKL, volume do depósito de óleo 200L;

- Série HPQ - sistema hidráulico HRE, volume do depósito de óleo 275L;

- Série HPC - sistema hidráulico HPPC, volume do depósito de óleo 275L;

- Série HIQ - Sistema hidráulico Nisshin, com capacidade do depósito de óleo de 350L.

Entre elas, a ECO adopta o sistema hidráulico de baixo grau da Halley alemã, com uma frequência de movimento de 6 mm de curso de 600 vezes por minuto;

A HKL adopta o sistema servo-hidráulico de média e alta qualidade da Halley alemã, com alta precisão (até ± 0,2 mm), função de formação lenta de alta precisão, função de rolamento de alta precisão e frequência de movimento de curso de 5 mm de 1000 vezes por minuto;

A HRE adopta o sistema servo-hidráulico topo de gama da Halley alemã, com vários modos de controlo do movimento do punção Alta precisão (± 0,1 mm pode ser laminada), muitos parâmetros controláveis no modo de controlo (a velocidade também pode ser controlada) e a frequência de marcação pode atingir 1750 vezes por minuto.

HPPC é o sistema servo-hidráulico mais avançado lançado pela Halley, que combina todas as vantagens de outros sistemas, e a velocidade é muito melhorada, com 3800 vezes por minuto de marcação.

O óleo hidráulico antidesgaste Mobil ATF220 é utilizado uniformemente no sistema hidráulico Haley e o óleo hidráulico antidesgaste Mobil DTE25 é utilizado no sistema de limpeza HIQ.

A tonelagem de perfuração dos punções hidráulicos das séries HPH, HPI, HPQ, HPC e HIQ é de 30t, e a pressão de perfuração dos punções hidráulicos HBL é de 50t.

3.12 Significado do código do modelo de punção de torre CNC

Cada código de máquina-ferramenta tem o seu significado específico.

Por exemplo, o código atual da máquina-ferramenta HPI-3048-40LA2, em que 30 representa a tonelagem de perfuração de 30 toneladas (20 representa 20 toneladas), 4 representa o curso do eixo Y de 1250 mm (5 representa 1500 mm), 8 representa a linha do eixo X de 2500 mm, 40 representa a torre de 40 estações, L representa a matriz longa, A2 representa que a máquina está equipada com duas matrizes rotativas.

Questão para reflexão:

1 Quais são os principais componentes do punção de torre CNC?

2. Que sistemas CNC são principalmente utilizados para a punção de torre CNC?

3. O sistema hidráulico correspondente a vários modelos de punção de torre CNC Yawei?

Capítulo IV Molde do punção de torre CNC

4.1 A matriz de punção de torre CNC pode ser dividida em:

De acordo com a guia, divide-se em: matriz de guia longa e matriz de guia curta;

De acordo com o tipo de reposição: molde de reposição por mola e molde de reposição forçada;

De acordo com a estrutura interna, divide-se em: molde integral e molde combinado modular;

De acordo com o tamanho e a especificação: Moldes de estação A, B, C, D, E;

De acordo com a utilização do processo: perfuração, moldagem, laminagem e outros moldes;

De acordo com o desempenho do serviço, pode ser dividido em: molde normal, molde de revestimento resistente ao desgaste e molde anti-faixa;

De acordo com a forma da aresta de corte, pode ser dividida em: matriz de aresta de corte plana e matriz de aresta de corte inclinada;

De acordo com o número de núcleos do molde, pode ser dividido em: molde de perfuração simples, molde multi-sub e molde multi-furos.

4.2 O molde é dividido de acordo com a estrutura:

Estrutura standard (série E85);

Estrutura de mudança rápida (série S90);

Estrutura para cargas pesadas (aço inoxidável acima de 2,5 mm nas estações A e B, chapa laminada a frio acima de 3,5 mm, chapa de alumínio acima de 4,5 mm).

4.3 Divisão da estrutura de punção:

Borda plana;

Aresta de corte inclinada (estrutura do teto);

Aresta de corte côncava interior;

Borda interior biselada.

4.4 Características do material da matriz:

A matriz é feita principalmente de aço para ferramentas de alta velocidade SKH e M2, que são aplicáveis a chapas laminadas a frio, chapas de alumínio e chapas de aço inoxidável, e são mais duras do que o aço de liga.

As ligas de aço para ferramentas SKD e D2 são principalmente aplicáveis a chapas laminadas a frio e chapas de alumínio com baixo custo de material.

Dureza: reflectindo a capacidade anti-deformação;

Resistência: reflectindo a resistência ao impacto;

Resistência à abrasão: Reflecte a resistência ao desgaste e à corrosão.

4.5 Seleção da folga da matriz:

As vantagens da otimização folga da matriz na utilização prática são: prolongamento efetivo da vida útil da matriz, bom efeito de descarga, redução de rebarbas e flanges, e redução dos tempos de moagem.

O espaço livre é demasiado pequeno: a pressão de perfuração aumenta, o desgaste entre o punção e a matriz inferior é acelerado e a vida útil da matriz é reduzida;

Folga excessiva: grande rebarba, má qualidade de perfuração;

Se a folga for demasiado grande ou demasiado pequena, é fácil produzir aderência na aresta de corte do punção, o que pode levar a uma tira.

No quadro seguinte são seleccionadas várias espessuras de chapa e folgas típicas.

| Espessura | 1.0 | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 6.0 |

| Placa de alumínio | 0.15 | 0.3 | 0.38 | 0.45 | 0.6 | 0.7 | 0.8 | 1.0 | 1.2 |

| Chapa laminada a frio | 0.2 | 0.4 | 0.5 | 0.7 | 0.85 | 1.0 | 1.1 | 1.25 | 1.5 |

| Aço inoxidável | 0.25 | 0.55 | 0.65 | 0.9 | 1.05 | 1.2 | 1.35 |

4.6 Três elementos da encomenda de moldes

Forma de processamento, espessura da placa e material de processamento.

4.7 Precauções na retificação de matrizes

Quando a aresta de corte R da matriz atinge 0,1 mm, o punção e a matriz inferior devem ser rectificados.

A quantidade de corte é inferior a 0,013 mm;

O bordo da matriz R não deve exceder 0,25 mm, caso contrário, entrará na fase de desgaste grave;

Arrefecimento suficiente para evitar o recozimento do punção;

Limpar, desmagnetizar e lubrificar após a retificação;

Os calços devem ser adicionados depois de o cunho inferior ter sido afiado.

Questão para reflexão:

1. Quantas estruturas tem a matriz de punção de torre NC?

2. Como selecionar o folga da matriz do punção de torre CNC?

3. Precauções para a retificação de punções e matrizes em torre CNC?