O processo de corte de metal refere-se ao processo em que a ferramenta corta a camada de metal em excesso da peça através do movimento de corte, formando aparas e uma superfície maquinada. Durante este processo, ocorre uma série de fenómenos, como a formação de aparas, a geração de força de corte, o calor e a temperatura de corte e o desgaste da ferramenta.

I. Coeficiente de deformação, lascas e arestas edificadas

1. Coeficiente de deformação e tipos de aparas

(1) Coeficiente de deformação

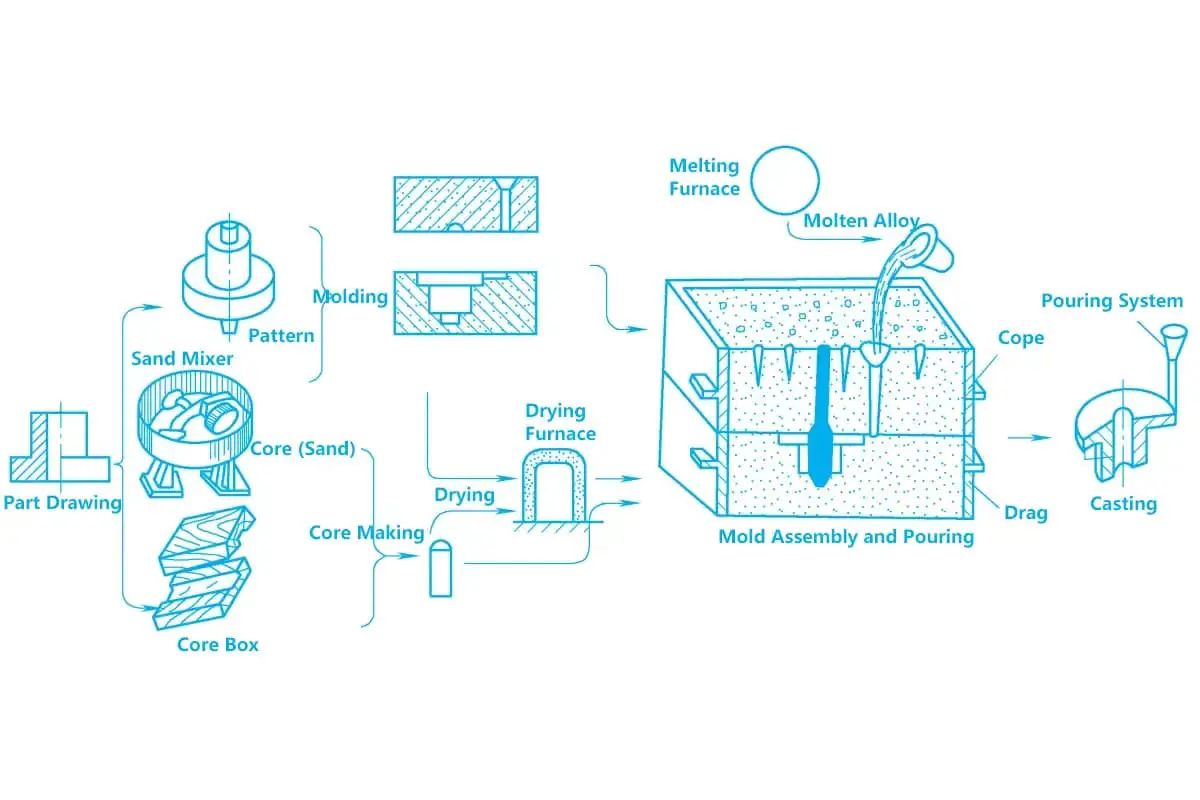

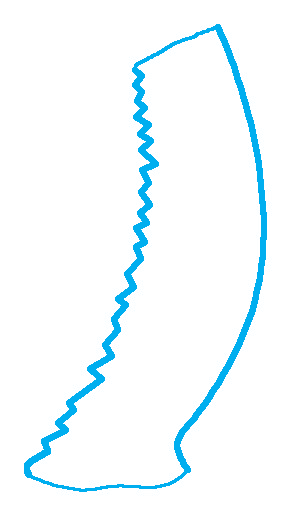

O metal na camada de corte forma aparas após o corte, com o comprimento encurtado e a espessura aumentada em comparação com o metal na camada de corte, indicando que o metal na camada de corte se deformou, como se mostra na Figura 1.

O grau de deformação pode ser medido aproximadamente pelo coeficiente de deformação ξ. O coeficiente de deformação é igual ao rácio entre a espessura das aparas e a espessura do metal na camada de corte, e também igual ao rácio entre o comprimento do metal na camada de corte e o comprimento das aparas.

ξ=l/lc=hch/hD>1

Verifica-se que quanto maior for o valor do coeficiente de deformação, mais grave é a deformação de corte.

(2) Tipos de batatas fritas

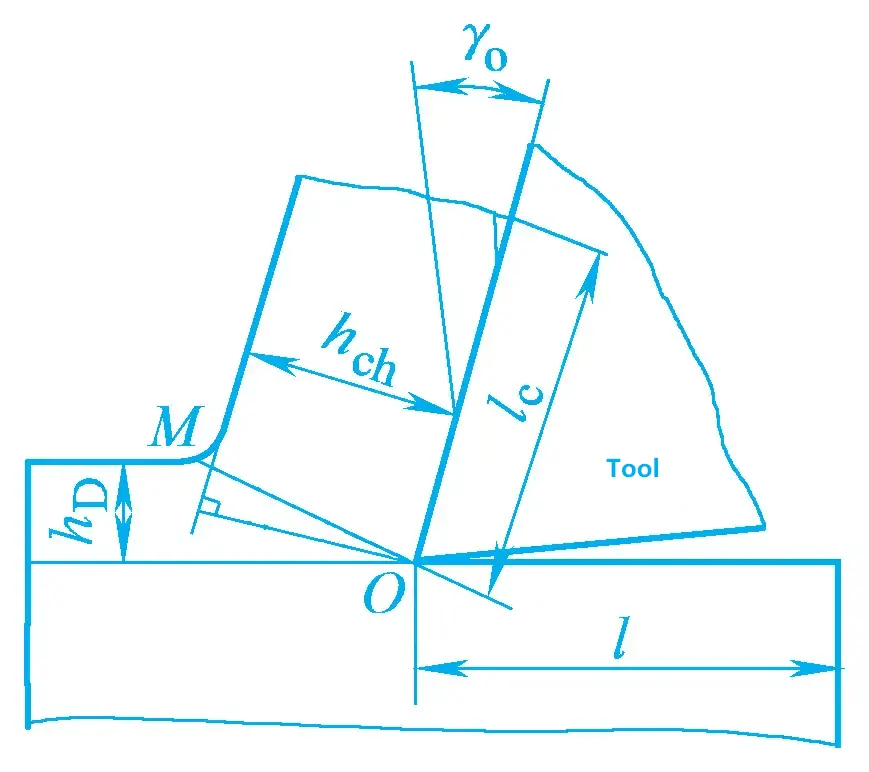

De acordo com as diferentes formas das batatas fritas, estas são geralmente divididas nos quatro tipos seguintes:

1) Fitas de fita

A forma é semelhante a uma fita, com uma superfície inferior lisa e sem fissuras óbvias na parte de trás, apresentando uma ligeira forma serrilhada. Este tipo de limalha forma-se frequentemente quando se maquinam metais plásticos, tais como aço não ligado, aço ligado, cobre, alumínio e outros materiais.

2) Fichas segmentadas

A superfície inferior da apara é relativamente lisa e a superfície posterior está localmente fendida em nódulos. Este tipo de limalha é facilmente obtido quando se corta latão ou aço a baixas velocidades.

3) Fichas granuladas

A apara fratura-se em grânulos uniformes ao longo da direção da espessura. Este tipo de apara pode ser obtido ao cortar chumbo ou ao cortar aço a velocidades muito baixas.

4) Fichas fragmentadas

Ao cortar metais frágeis como o ferro fundido e o bronze, a camada de corte quase não sofre deformação plástica e fracturas frágeis, resultando em aparas irregulares de grão fino. A Tabela 1 mostra os factores que afectam a morfologia da apara e o seu impacto na força de corte.

Tabela 1 Factores que afectam a morfologia da apara e o seu impacto na força de corte

| Classificação da morfologia das aparas | Fichas granuladas | Lascas nodulares | Fitas de fita | |

| Diagrama esquemático da morfologia da pastilha |  |  |  | |

| Factores que afectam a morfologia das aparas e a sua transformação mútua | 1. Ângulo de inclinação da ferramenta 2. Avanço (espessura de corte) 3. Velocidade de corte | Pequeno ↔ Grande Grande (grosso) ↔ Pequeno (fino) Baixa ↔ Alta | ||

| Impacto da morfologia das aparas no processo de corte | 1. Flutuação da força de corte 2. Estabilidade do processo de corte 3. Rugosidade da superfície valor da superfície maquinada 4. Efeito de quebra de aparas | Grande ↔ Pequeno Mau ↔ Bom Grande ↔ Pequeno Bom ↔ Mau | ||

2. Borda construída

(1) Conceito de bordo construído

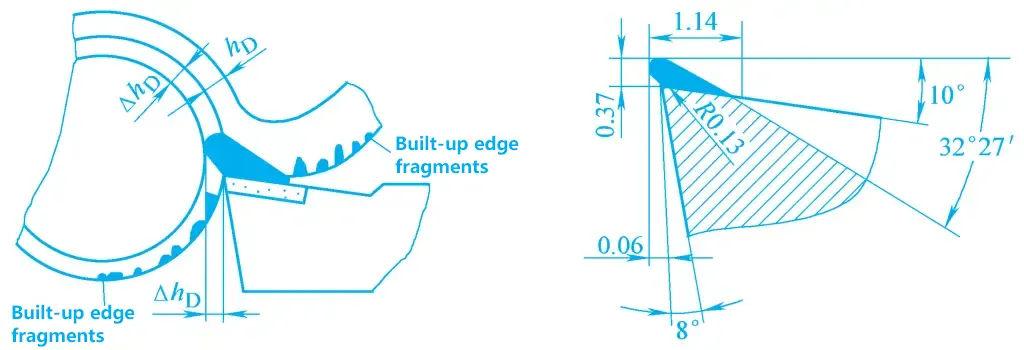

Dentro de um determinado intervalo de velocidades de corteNa maquinagem de aço, metais não ferrosos e outros materiais plásticos, aparece uma peça de metal de elevada dureza na face de ataque junto à aresta de corte. Esta peça de metal, com uma dureza cerca de 2 a 3 vezes superior à dureza da aresta de corte, é o substituto da aresta de corte para efetuar operações de corte na peça. Esta peça de metal, com uma dureza cerca de 2 a 3 vezes superior à do material da peça, é designada por aresta postiça, como mostra a Figura 2.

(2) Formação e crescimento da orla construída

Existem muitas explicações para a formação da aresta postiça, que geralmente se acredita ser causada pela adesão de aparas na face do ancinho. Em determinadas condições de maquinagem, à medida que a temperatura e a pressão entre as aparas e a face de ataque aumentam, a fricção também aumenta, fazendo com que a taxa de fluxo da camada de deformação nas aparas perto da face de ataque abrande, resultando num fenómeno de "estagnação". Quanto mais próxima a camada de metal estiver da face do ancinho, menor será a taxa de fluxo.

Quando a temperatura e a pressão aumentam até um certo ponto, o metal de fundo na camada de estagnação adere à face do ancinho. Quando a tensão de cisalhamento no metal de fundo das aparas excede o limite de elasticidade de cisalhamento do metal, a taxa de fluxo do metal de fundo torna-se zero e é cortado, aderindo à face do ancinho.

Esta camada adesiva sofre uma forte deformação plástica, aumentando a sua dureza. Durante o corte contínuo, a camada adesiva dura corta a camada de metal macio, acumulando-se camada a camada e aumentando gradualmente em altura, formando uma aresta postiça. Assim, a adesão e o endurecimento por trabalho são condições necessárias para o crescimento da aresta postiça.

(3) Destacamento e desaparecimento da aresta construída

O bordo construído crescido pode sofrer uma fratura ou desprendimento local devido a forças externas ou vibrações. Quando a temperatura e a pressão são adequadas, a borda construída começa a formar-se e a crescer novamente. A formação, o crescimento e o desprendimento da borda construída é um processo dinâmico periódico.

As experiências mostram que o fator decisivo para a formação da aresta postiça é a temperatura de corte. A temperaturas de corte muito baixas e muito altas, a aresta postiça não se forma facilmente. Na gama de temperaturas médias, por exemplo, ao cortar aço de carbono médio a uma temperatura de corte de 300-380°C, ocorre uma forte adesão e a aresta postiça atinge uma altura significativa. Além disso, factores como a pressão entre a ferramenta e as aparas, a rugosidade da face do ancinho e a força de adesão também afectam o tamanho da aresta postiça.

(4) Vantagens e desvantagens do rebordo construído

A vantagem da aresta postiça no corte é que cobre parte da face de ataque e da aresta de corte, substituindo a aresta de corte em trabalho, protegendo assim a aresta de corte e aumentando o ângulo de ataque real de trabalho da ferramenta.

A desvantagem é que a aresta postiça aumenta as dimensões laterais da ferramenta, causando sobrecorte. Quando a aresta postiça se desprende, pode transportar partículas de metal da face de ataque, acelerando o desgaste da face de ataque. O processo de formação da aresta postiça provoca flutuações na força de corte, afectando a precisão da maquinagem e a rugosidade da superfície da peça. Por conseguinte, a aresta postiça é benéfica para a maquinagem de desbaste, mas prejudicial para a maquinagem de acabamento.

(5) Medidas para reduzir ou evitar a acumulação de arestas

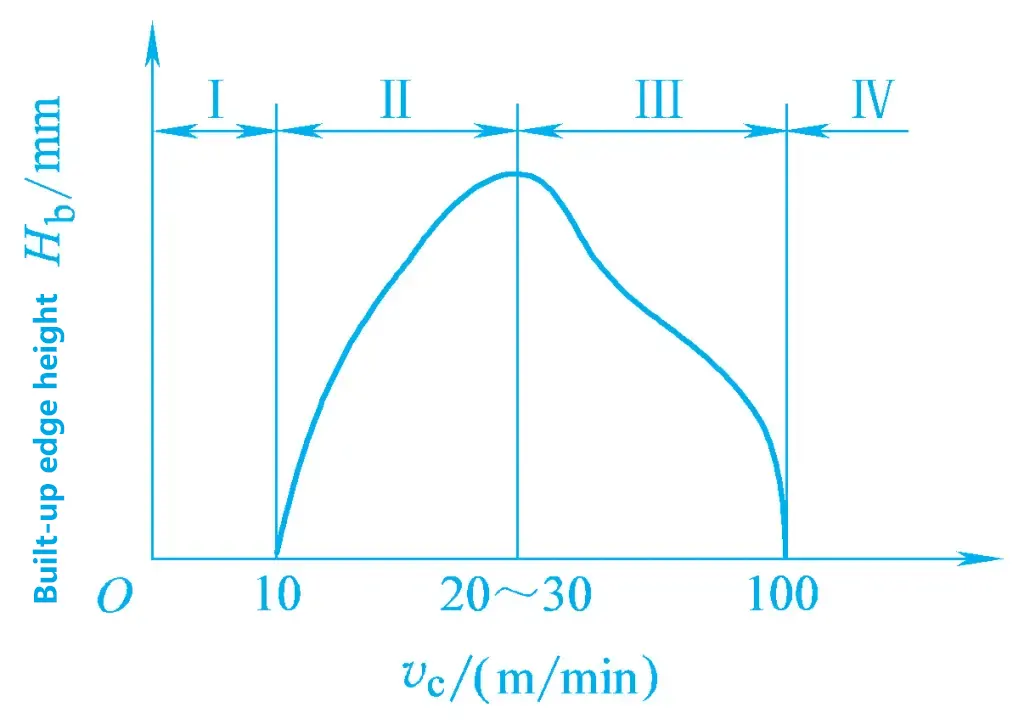

- Evitar cortar a velocidades que produzam arestas postiças (ver Figura 3), ou seja, utilizar corte a baixa velocidade ou a alta velocidade. No entanto, a maquinagem a baixa velocidade tem baixa eficiência, pelo que o corte a alta velocidade é frequentemente utilizado.

- Utilize ferramentas com um grande ângulo de inclinação para reduzir a pressão de contacto entre a ferramenta e as aparas.

- Reduzir a plasticidade do material da peça de trabalho, aumentar a dureza da peça de trabalho e reduzir a tendência para o endurecimento por trabalho.

- Outras medidas incluem a redução da taxa de alimentação, a redução da rugosidade da superfície da face do ancinho e a utilização de fluidos de corte adequadamente.

II. Força de corte

A força de interação entre a ferramenta e a peça de trabalho durante o corte é designada por força de corte e o trabalho realizado pela força de corte é o trabalho de corte.

1. Fonte da força de corte

A fonte da força de corte provém de dois aspectos: a resistência à deformação gerada pela deformação do metal na camada de corte e a resistência ao atrito gerada pelo atrito entre as aparas, a peça de trabalho e a ferramenta.

2. Decomposição da força de corte

A magnitude e a direção da força de corte não são facilmente medidas diretamente. Para satisfazer as necessidades de conceção e análise do processo, a força de corte é geralmente decomposta, sendo significativo estudar os seus componentes em determinadas direcções.

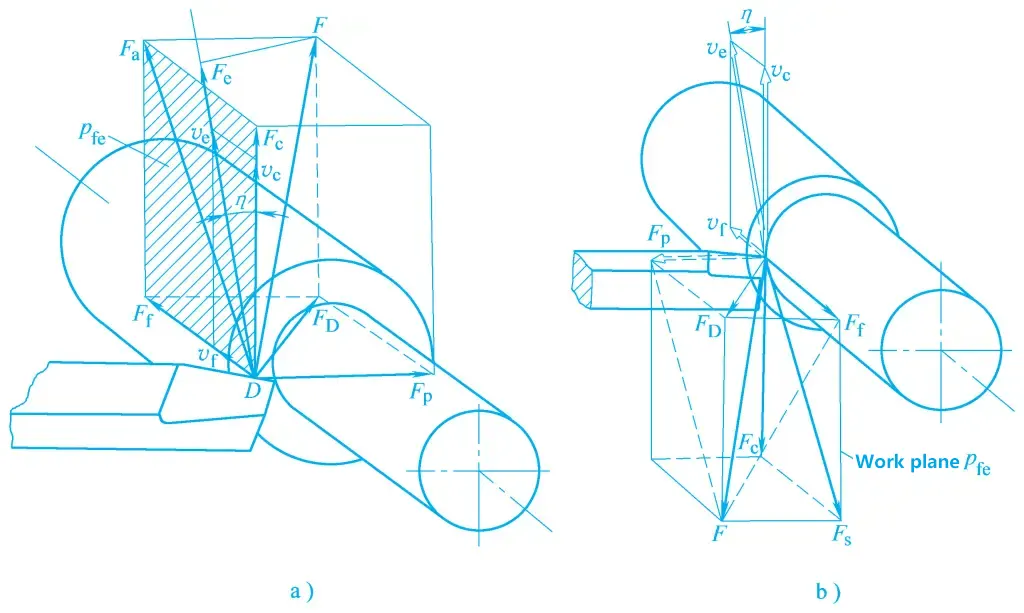

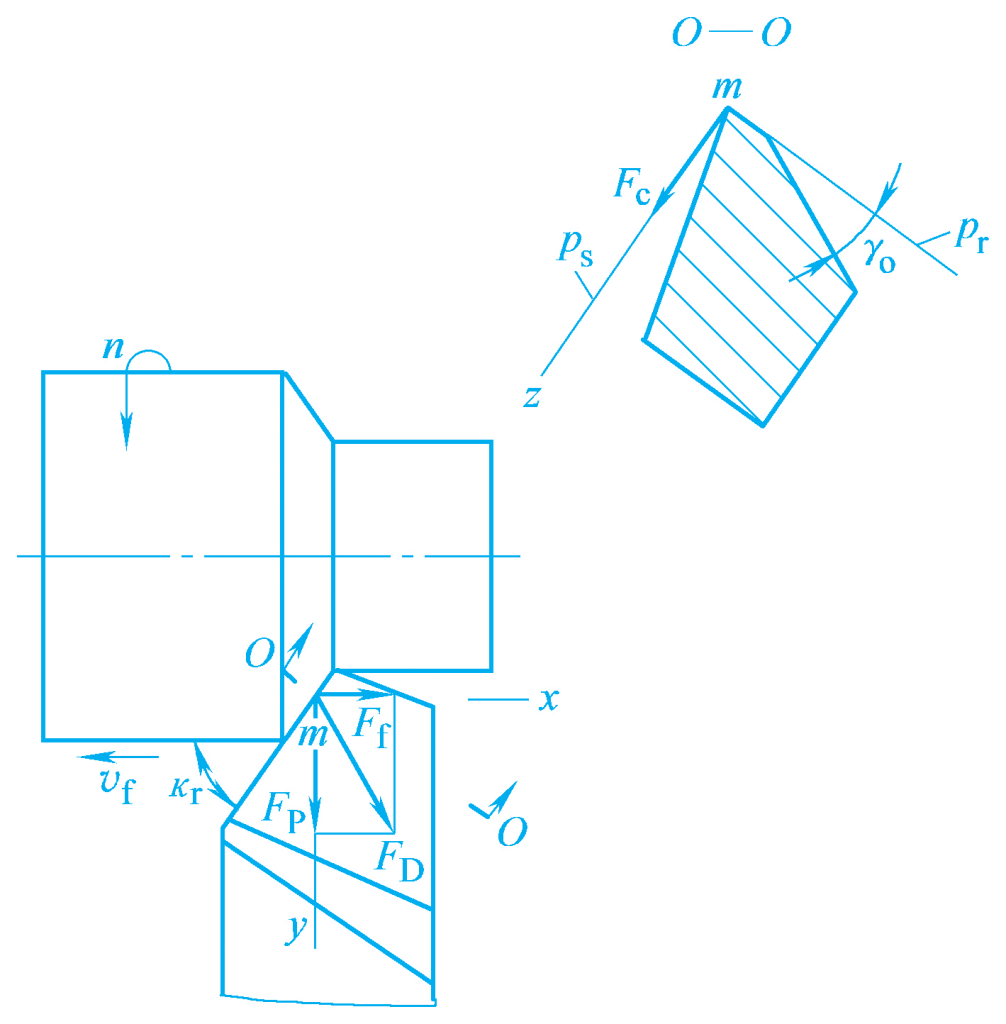

Como mostram as Figuras 4 e 5, a força de corte F pode ser decomposta em três componentes mutuamente perpendiculares F c , F p , e F f .

a) Decomposição das forças exercidas pela ferramenta sobre a peça

b) Decomposição das forças exercidas pela peça sobre a ferramenta

(1) Força de corte principal Fc

A componente da força de corte na direção do movimento principal.

(2) Força de retorno Fp

A componente da força de corte na direção perpendicular ao plano de trabalho presumido. O plano de maquinação é definido por um ponto selecionado na aresta de corte, perpendicular ao plano de base e paralelo à direção do movimento de avanço presumido.

(3) Força de alimentação Ff

A componente da força de corte na direção do movimento de avanço.

A força de corte F pode ser decomposta em Fce FDe FDpode ser decomposto em Fpe Ff. A sua relação é:

O significado real de cada força componente durante o torneamento é o seguinte: A força de corte principal é o maior componente, consumindo cerca de 95% da potência de corte total. Actua na direção do movimento principal e é a base principal para calcular a força do mecanismo de movimento principal da máquina-ferramenta, a força do porta-ferramentas e da pastilha, a conceção dos dispositivos de fixação da máquina-ferramenta e a seleção dos parâmetros de corte.

A força de retorno não consome energia durante o torneamento externo. Actua na direção em que a rigidez da peça de trabalho e da máquina-ferramenta é mais fraca, causando facilmente a deformação da peça de trabalho no plano horizontal, afectando a precisão da maquinação e causando facilmente vibrações. É a base principal para verificar a rigidez da máquina-ferramenta.

A força de avanço actua sobre o mecanismo de movimento de avanço da máquina-ferramenta, consumindo cerca de 5% da potência total. É a principal base para verificar a resistência do mecanismo de avanço da máquina-ferramenta.

3. Cálculo da força de corte

Na produção atual, é frequentemente utilizada uma fórmula exponencial para calcular a força de corte. As fórmulas de cálculo específicas podem ser encontradas em materiais de referência relevantes.

4. Factores que afectam a força de corte

Quanto maior for a resistência e a dureza do material da peça de trabalho, maior será a força de corte. Quando a profundidade de corte é duplicada, a força de corte aumenta cerca de uma vez; quando a taxa de avanço é duplicada, a força de corte aumenta de 70% a 80%. O aumento do ângulo de inclinação reduz a força de corte; o ângulo principal da aresta de corte Krafecta as três forças componentes Fc, Fpe Ffmas tem um impacto maior em Fpe Ff.

De acordo com a fórmula anterior, o aumento do ângulo da aresta principal de corte reduz a força de retorno e aumenta a força de avanço. O impacto de Krem Fcpode ser dividida em duas situações: quando Krvaria no intervalo de 30° a 60°, à medida que Kraumenta, Fcdiminui; quando Krvaria no intervalo de 75° a 90°, à medida que Kraumenta, Fcaumenta.

5. Poder de corte

A potência de corte refere-se à potência consumida na zona de corte durante o corte. É a soma da potência consumida pela força de corte principal Fce a força de alimentação Ff. Uma vez que a potência consumida pela força de alimentação Ffé muito pequeno, é normalmente negligenciado. Por conseguinte, quando Fce vcsão conhecidos, a potência de corte Pcé

Pc= (Fcvc× 10-3) / 60

Onde

- Pc- Potência de corte, unidade: kW;

- Fc- Força de corte principal, unidade: N;

- vc- Velocidade de corte, unidade: m/min.

A potência necessária do motor da máquina-ferramenta PEdeve ser

PE= Pc/ η

Na fórmula acima, η é a eficiência de transmissão da máquina-ferramenta, geralmente tomada como η=0,75 a 0,85. Esta fórmula é a base principal para verificar e selecionar o motor da máquina-ferramenta.

III. Calor de corte e temperatura de corte

Outro fenómeno físico importante que ocorre durante o corte é o calor de corte e a temperatura de corte. O calor de corte provoca o aumento da temperatura de corte, resultando na deformação térmica da peça de trabalho e da máquina-ferramenta, afectando a precisão da maquinação e a qualidade da superfície da peça de trabalho. A temperatura de corte é o principal fator que afecta a vida útil da ferramenta. Por conseguinte, o estudo do calor de corte e da temperatura de corte tem um significado prático importante.

1. Calor de corte

O trabalho realizado pela deformação elástica e plástica do metal na camada de corte sob a ação da ferramenta, e o atrito entre a apara e a face de ataque, e entre a superfície maquinada da peça de trabalho e a face do flanco, convertem-se em calor de corte. O calor de corte é conduzido pela apara, peça de trabalho, ferramenta e meio circundante.

Durante o torneamento, cerca de 50% a 86% do calor de corte é transportado pela apara, 10% a 40% é conduzido para a peça de trabalho, 3% a 9% é conduzido para a ferramenta e 1% é conduzido para o meio circundante; durante a perfuração, cerca de 28% do calor de corte é transportado pela apara, 15% é conduzido para a broca, 52% é conduzido para a peça de trabalho e 5% é conduzido para o meio circundante.

O aumento da velocidade de corte pode aumentar a proporção de calor transportado pelo cavaco, reduzir o calor conduzido para a peça de trabalho e ainda menos calor é conduzido para a ferramenta. Portanto, embora a temperatura de corte na zona de corte seja muito alta durante o corte de alta velocidade, a ferramenta ainda pode funcionar normalmente.

2. Temperatura de corte

A temperatura de corte refere-se geralmente à temperatura média na área de contacto entre a apara e a face de ataque da ferramenta. O nível da temperatura de corte depende da quantidade de calor gerada nesse local e da taxa de dissipação de calor. Através de cálculos e medições, sabe-se que a temperatura média é mais elevada na apara. A temperatura mais elevada na face de ataque não se encontra na aresta de corte ou na aresta de corte, mas a uma pequena distância da aresta de corte.

3. Factores que afectam a temperatura de corte

A velocidade de corte tem o maior impacto na temperatura de corte; à medida que a velocidade de corte aumenta, a temperatura de corte aumenta em conformidade. A taxa de avanço tem um impacto menor, e a profundidade de corte tem um impacto ainda menor. Aumentar o ângulo de inclinação reduz a temperatura de corte, mas o ângulo de inclinação não deve ser demasiado grande; se for demasiado grande, a temperatura de corte aumentará. Aumentar o ângulo de deflexão principal aumenta a temperatura de corte.

IV. Desgaste e vida útil da ferramenta

Durante o processo de corte, a ferramenta funciona a alta temperatura e alta pressão. Por conseguinte, a ferramenta não só corta as aparas como também se desgasta. Quando o desgaste da ferramenta atinge um determinado nível, a rugosidade da superfície da peça de trabalho aumenta, a forma e a cor das aparas mudam e é emitido um som forte durante o processo de corte, acompanhado de vibrações. Nesta altura, a ferramenta deve ser afiada de novo ou substituída por uma nova.

1. Desgaste da ferramenta

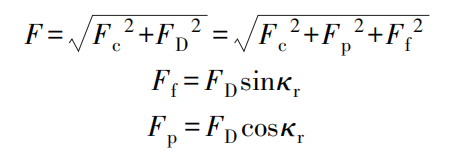

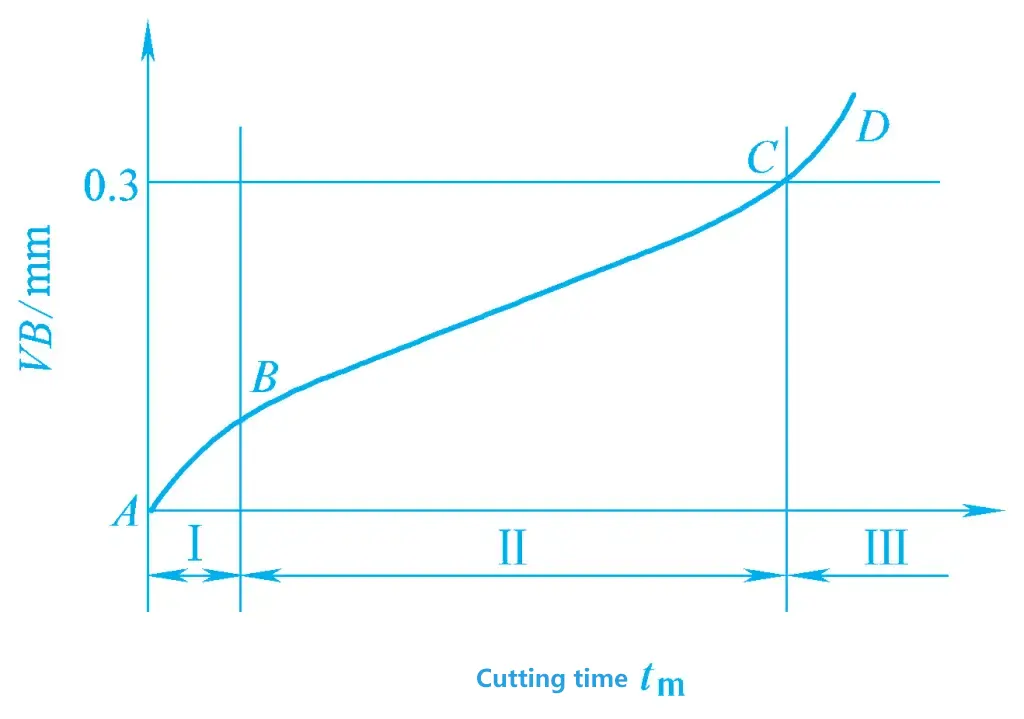

(1) Formas de desgaste das ferramentas

O desgaste da ferramenta refere-se ao fenómeno em que o material da ferramenta é desgastado pelas aparas ou pela peça de trabalho na superfície de contacto entre a ferramenta e a peça de trabalho ou as aparas. Este tipo de desgaste é designado por desgaste normal. Se a aresta da ferramenta se partir ou fraturar devido a impacto, vibração, efeitos térmicos, etc., designa-se por desgaste anormal. As formas de desgaste normal da ferramenta incluem as seguintes:

1) Desgaste dos flancos

Ao cortar materiais plásticos, se a espessura de corte for grande, aparece um padrão de desgaste em forma de crescente atrás da aresta de corte na face de ataque da ferramenta (ver Figura 6a). A área do crescente é o local com a temperatura de corte mais elevada. À medida que o desgaste se intensifica, a área em crescente aprofunda-se e alarga-se gradualmente e, quando se aproxima da aresta de corte, esta pode partir-se subitamente. A quantidade de desgaste na face do ancinho é indicada pela largura KB e profundidade KT da área do crescente.

a) Desgaste do flanco e da face do ancinho

b) Representação do montante de desgaste

2) Desgaste dos flancos

Isto refere-se ao desgaste que ocorre principalmente na face do flanco. Após o desgaste do flanco, forma-se uma pequena faceta com um ângulo de folga de zero graus. Ao cortar metais plásticos com uma pequena espessura de corte ou metais frágeis, devido ao menor atrito e à temperatura mais baixa na face de ataque, o desgaste ocorre principalmente na face de flanco. A quantidade de desgaste do flanco é desigual.

Como mostra a Figura 6b, na ponta da ferramenta (área C), as condições de dissipação de calor e a resistência são fracas, resultando num maior desgaste, que é indicado por VC. Perto da aresta de corte, junto à superfície da peça (zona N), devido à pele dura da peça em bruto ou ao endurecimento por trabalho, o desgaste é também maior, indicado por VN. Só a meio da aresta de corte (zona B) é que o desgaste é relativamente uniforme, indicado por VB, sendo a quantidade máxima de desgaste indicada por VBmáximo.

3) Desgaste simultâneo do flanco e da face do ancinho

Ao cortar metais plásticos com uma espessura de corte moderada, ocorre frequentemente um desgaste simultâneo da face de ataque e da face de flanco.

O desgaste da ferramenta ocorre principalmente devido ao atrito mecânico e aos efeitos termoquímicos sob alta temperatura e alta pressão. Geralmente, quanto mais elevada for a temperatura de corte, mais rápido será o desgaste da ferramenta.

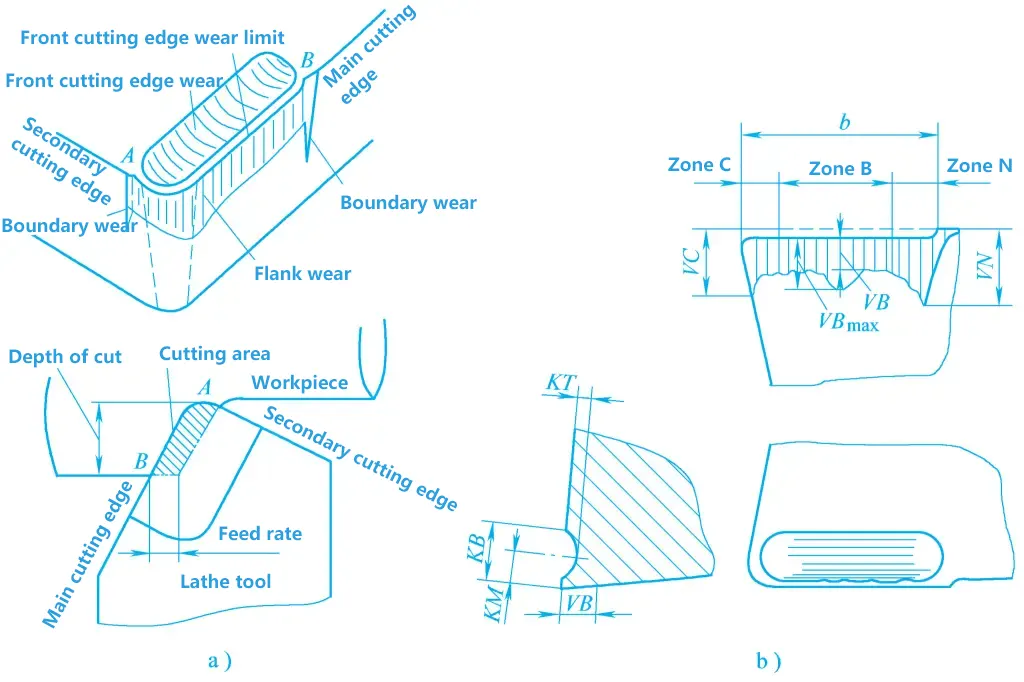

(2) Processo de desgaste da ferramenta

Em condições normais de desgaste, a quantidade de desgaste da ferramenta aumenta gradualmente com o tempo de corte. Tomando o desgaste de flanco como exemplo, o seu processo de desgaste típico divide-se em três fases, como se mostra na Figura 7.

1) Fase inicial de desgaste

(Fase AB na figura) O desgaste é relativamente rápido no curto espaço de tempo após a ferramenta começar a cortar. Isto deve-se ao facto de a rugosidade da superfície da face da ferramenta ser elevada após a retificação e a estrutura da camada superficial não ser resistente ao desgaste.

2) Fase de desgaste normal

(Fase BC na figura) À medida que o tempo de corte aumenta, a quantidade de desgaste aumenta a uma velocidade relativamente uniforme. Isto deve-se ao facto de a camada superficial irregular e não resistente ao desgaste da ferramenta ter sido desgastada, formando uma região estável. Portanto, a velocidade de desgaste é mais lenta do que antes, mas a quantidade de desgaste aumenta gradualmente com o tempo de corte. Esta fase é também a fase de trabalho efetivo da ferramenta.

3) Fase de desgaste rápido

(Fase CD na figura) Quando a quantidade de desgaste da ferramenta atinge um determinado valor, o desgaste acelera rapidamente e a ferramenta falha subsequentemente. Isto deve-se ao tempo de corte prolongado, à deterioração das condições de contacto entre a ferramenta e a peça de trabalho, ao atrito excessivo, ao aumento acentuado da temperatura de corte e à redução da resistência e dureza da ferramenta. Na produção, para utilizar a ferramenta de forma razoável e garantir a qualidade do processamento, a aresta de corte deve ser afiada de novo ou a ferramenta deve ser substituída antes desta fase chegar.

(3) Norma de desbaste da ferramenta (limite de desgaste)

A norma de embotamento da ferramenta refere-se ao valor de desgaste especificado a partir do qual a ferramenta deve ser afiada de novo ou a aresta de corte substituída (pastilha intercambiável). Caso contrário, isso afectará a qualidade do processamento, aumentará o desgaste da ferramenta e do rebolo durante a reafiação, reduzirá a utilização da ferramenta e aumentará o tempo de afiação.

A norma nacional GB/T 16461-2016 especifica as normas de desbaste para ferramentas de aço de alta velocidade, ferramentas de carboneto e ferramentas de cerâmica da seguinte forma:

- Quando a banda de desgaste do flanco na área B está na forma de desgaste normal, a largura média da banda de desgaste do flanco VB=0,3 mm.

- Quando a banda de desgaste na zona B da face do flanco não se apresenta sob a forma de desgaste normal, como riscos, lascas, etc., a largura máxima da banda de desgaste na face do flanco VBmáximo= 0,6 mm.

- A profundidade da cratera KT = 0,06 + 0,3f.

Além disso, durante o acabamento, o critério para o embotamento da ferramenta é frequentemente se a quantidade de desgaste da ferramenta afecta a rugosidade da superfície e a precisão dimensional.

2. Vida útil da ferramenta

(1) O conceito de vida útil da ferramenta

A vida útil da ferramenta T é definida como o tempo total de corte desde o início do corte com uma ferramenta recém-afiada até atingir o limite de desgaste da ferramenta, denotado como T, com a unidade em minutos.

(2) Factores que afectam a vida da ferramenta

1) O impacto da velocidade de corte na vida da ferramenta

Aumentar a velocidade de corte vcaumenta a temperatura de corte, acelera o desgaste da ferramenta e reduz o seu tempo de vida T. Entre os três elementos dos parâmetros de corte, vctem o maior impacto em T.

2) O impacto da velocidade de avanço e da profundidade de corte

Aumentar f e apreduzem ambos a vida da ferramenta T, mas o aumento de f aumenta mais significativamente a temperatura de corte, tendo assim um maior impacto em T; enquanto que o aumento de αpaumenta menos a temperatura de corte, tendo assim um menor impacto em T.

3) Parâmetros geométricos da ferramenta

Uma seleção razoável dos parâmetros de geometria da ferramenta pode prolongar a sua vida útil. Na produção, a vida útil da ferramenta é frequentemente utilizada como uma medida para determinar se os parâmetros de geometria da ferramenta são razoáveis.

Aumentar o ângulo de inclinação γoreduz a temperatura de corte e melhora a vida útil da ferramenta, mas se o ângulo de inclinação for demasiado grande, a resistência da ferramenta diminui e a dissipação de calor piora, o que pode reduzir a vida útil da ferramenta. Por conseguinte, existe um valor ótimo para o ângulo de inclinação, que pode ser determinado através de experiências de corte.

Reduzir o ângulo da aresta principal de corte Kr, o ângulo da aresta de corte secundária kre aumentando o raio da ponta da ferramenta rεpode melhorar a capacidade de transferência de calor da ferramenta e reduzir a temperatura de corte, o que pode prolongar a vida útil da ferramenta.

4) Material da peça de trabalho

Quanto maior for a resistência, a dureza e a tenacidade do material da peça de trabalho e quanto menor for o alongamento, maior será a temperatura de corte durante o corte e menor será a vida útil da ferramenta.

5) Material da ferramenta

O material da ferramenta é um fator importante que afecta a sua vida útil. A seleção razoável de materiais de ferramentas, a utilização de materiais de ferramentas revestidos e a utilização de novos materiais de ferramentas são formas eficazes de prolongar a vida útil das ferramentas.