1. Introdução ao fabrico de chapas metálicas

1.1 Definição:

Ainda não existe uma definição completa para o fabrico de chapas metálicas. De acordo com uma definição de uma revista profissional estrangeira, pode ser definido como um processo abrangente de trabalho a frio para chapas metálicas (geralmente abaixo de 6 mm), incluindo cisalhamento, perfuração/corte/composto, dobragem, soldadura, rebitagem, montagem, formação (como carroçarias de automóveis), etc. A sua caraterística significativa é que a espessura da mesma peça é consistente, e processa chapas metálicas como chapas de aço, chapas de alumínio, chapas de cobre, etc.

1.2 O fluxo do processo de fabrico de chapa metálica:

Qualquer peça de chapa metálica tem um determinado processo de transformação, que se designa por fluxo do processo. Para peças de chapa metálica com estruturas diferentes, o fluxo do processo também pode ser diferente. Combinando com a situação da nossa empresa, o processo geral é o seguinte:

Encomenda do cliente → Preparação dos desenhos → Desenho Desdobramento (Programação por controlo numérico) → Corte (Puncionamento numérico) → Puncionamento comum → Dobragem → Rebitagem por pressão → Soldadura.

Leitura relacionada: Equipamento de topo para o fabrico de chapas metálicas: Um guia

2. Conhecimentos básicos de desenho de engenharia de chapa metálica

2.1 Introdução ao desenho mecânico:

O desenho de engenharia para o fabrico de chapas metálicas pertence à categoria de desenho mecânico. O desenho mecânico é uma disciplina que utiliza padrões para representar com exatidão a forma estrutural, o tamanho, o princípio de funcionamento e os requisitos técnicos das máquinas.

Os padrões são compostos por gráficos, símbolos, texto, números, etc. São documentos técnicos que exprimem a intenção do projeto, os requisitos de fabrico e a troca de experiências, sendo normalmente designados como a linguagem da indústria da engenharia.

Os itens estipulados nas normas de desenho mecânico incluem: formato e formato de desenho, escala, fonte e linhas, etc. O formato de desenho e o formato especificam o tamanho do formato de desenho padrão e o tamanho correspondente do quadro no desenho. A escala refere-se à relação entre o comprimento da dimensão no padrão e o tamanho real da peça da máquina.

Com exceção do desenho à escala 1:1, só são permitidas as proporções de redução e ampliação especificadas nas normas. Na China, estipula-se que os caracteres chineses devem ser escritos num tipo de letra Song de imitação longa e que as letras e os números devem ser escritos segundo a estrutura prescrita.

São especificados oito tipos de linhas para desenho, tais como linhas sólidas a negrito para linhas de contorno visíveis, linhas pontilhadas para linhas de contorno invisíveis, linhas tracejadas finas para linhas de eixo e de centro de simetria, e linhas sólidas finas para linhas de dimensão e de secção, etc.

Os desenhos mecânicos incluem principalmente desenhos de peças e desenhos de montagem. Os desenhos de peças exprimem a forma, o tamanho, o fabrico e os requisitos técnicos de inspeção das peças; os desenhos de montagem exprimem as relações de montagem e os princípios de funcionamento entre as peças e os componentes pertencentes à máquina; e exprimem graficamente a estrutura e a forma das peças, as vistas normalmente utilizadas incluem uma vista frontal, uma vista em corte e uma vista em corte, etc.

As vistas são formas gráficas obtidas através da projeção de peças no plano de projeção, de acordo com o método de projeção ortográfica. Dependendo da direção de projeção e da posição do plano de projeção correspondente, as vistas dividem-se em vistas principais, vistas superiores e vistas esquerdas, etc. As vistas são utilizadas principalmente para exprimir a forma externa das peças da máquina. As linhas de contorno que não podem ser vistas na figura são representadas por linhas pontilhadas.

Ao projetar uma peça num plano de projeção, existem duas posições relativas entre o observador, a peça e o plano de projeção. Quando a peça está localizada entre o plano de projeção e o observador, chama-se o método de projeção do primeiro ângulo. Quando o plano de projeção está situado entre a peça e o observador, chama-se o método de projeção do terceiro ângulo. Ambos os métodos de projeção podem expressar igualmente bem a forma das peças da máquina. As normas nacionais chinesas estipulam a utilização do método de projeção do primeiro ângulo.

2.2 Introdução à Projeção Ortográfica

A projeção ortográfica é um método de desenho que representa com precisão a geometria, o tamanho e a forma de um objeto, projectando o seu contorno num plano.

Um objeto tem seis vistas: uma vista frontal, que reflecte a forma da frente do objeto quando projectada a partir da frente; uma vista superior, que reflecte a forma da parte superior do objeto quando projectada a partir de cima; uma vista esquerda, que reflecte a forma do lado esquerdo do objeto quando projectada a partir do lado esquerdo, e três outras vistas que não são normalmente utilizadas.

O conjunto das três vistas principais - frente, topo e esquerda - é designado por projeção ortográfica ou projeção multivista.

Cada vista só pode mostrar a forma de uma direção do objeto e não pode refletir totalmente a forma estrutural do objeto. Os desenhos de três vistas são o resultado da projeção do mesmo objeto a partir de três direcções diferentes. Além disso, são utilizadas vistas auxiliares, tais como vistas seccionais e vistas semi-seccionais, para exprimir totalmente a estrutura do objeto.

As regras de projeção para a projeção ortográfica são:

- Vista frontal e vista superior - A linha de dimensão do comprimento está alinhada.

- Vista frontal e vista esquerda - A linha de dimensão da altura está alinhada.

- Vista esquerda e vista superior - A linha de dimensão da largura está alinhada.

2.3 Método de reconhecimento de desenhos

Quando olhamos para um desenho de três vistas, como podemos compreender a sua forma espacial? Trata-se de um processo de passagem do espaço bidimensional para o espaço tridimensional. Chapas metálicas Os desenhos são relativamente simples e é aqui introduzido um método básico de os visualizar - a análise de formas.

A análise da forma envolve a análise das formas básicas que compõem o objeto, a localização da projeção de cada forma básica, a visualização da sua forma espacial e, em seguida, a combinação das formas básicas e das suas posições relativas para visualizar a forma espacial global.

Uma vez que cada vista só pode mostrar a forma de uma direção do objeto, é necessário combinar várias vistas para compreender totalmente a estrutura do objeto. Para objectos mais complexos, três vistas podem não ser suficientes para expressar claramente a sua forma.

Podem ser necessárias vistas de projeção adicionais, como a vista direita, a vista superior traseira, a vista posterior ou vistas auxiliares, como vistas em corte, vistas em secção e vistas de ampliação local.

2.4 Introdução à Projeção do Terceiro Ângulo

Existem duas formas de desenhar um desenho de três vistas: projeção em terceiro ângulo e projeção em primeiro ângulo, ambas em conformidade com a norma internacional ISO.

Atualmente, a China, a Alemanha e outros países utilizam o método de projeção do primeiro ângulo, enquanto os Estados Unidos, o Japão e outros países utilizam o método de projeção do terceiro ângulo. No processo de produção real, também vemos frequentemente desenhos que utilizam o método de projeção do terceiro ângulo.

A diferença entre os dois métodos de projeção é:

O método de projeção de primeiro ângulo coloca o objeto entre o observador e o plano de projeção.

O método de projeção de terceiro ângulo coloca o plano de projeção entre o observador e o objeto. Por conseguinte, as vistas obtidas pelos dois métodos de projeção são opostas na representação da relação frente-verso do objeto:

Para o método de projeção de primeiro ângulo: a vista esquerda é colocada no lado direito, a vista direita é colocada no lado esquerdo e a vista superior é colocada na parte inferior, e assim por diante.

Para o método de projeção de terceiro ângulo: a vista esquerda é colocada no lado esquerdo, a vista direita é colocada no lado direito e a vista superior é colocada no topo, e assim por diante.

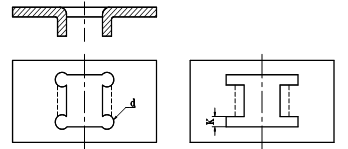

Para distinguir entre os dois métodos de projeção, a norma internacional estipula símbolos diferentes para cada um, como mostra a figura.

3. Cálculo de desdobramento de chapa

3.1 Princípio do cálculo de desdobramento:

Durante o processo de dobragem de chapas metálicasA camada exterior está sujeita a tensão de tração, a camada interior está sujeita a tensão de compressão e existe uma camada neutra entre elas que não está nem em tensão nem em compressão.

O comprimento da camada neutra permanece inalterado durante a flexão, pelo que serve de referência para calcular o desenrolar comprimento da peça dobrada. A posição da camada neutra depende do grau de deformação.

Quando o raio de curvatura é grande e o ângulo de flexão é pequeno, o grau de deformação é pequeno e a camada neutra está localizada perto do centro da espessura da chapa metálica. Quando o raio de curvatura se torna mais pequeno e o ângulo de curvatura aumenta, o grau de deformação aumenta e a posição da camada neutra desloca-se gradualmente para o interior do centro de curvatura.

3.2 Método de cálculo:

Existem muitas formas de calcular o desdobramento da chapa metálica, e os métodos de cálculo utilizados por cada fábrica de chapa metálica podem não ser os mesmos. A nossa empresa utiliza um método de dedução simples e prático para calcular o tamanho do desdobramento.

A fórmula básica para o desdobramento é: Comprimento de Desdobramento = Dimensão Externa + Dimensão Externa - Coeficiente de Desdobramento (Valor K).

| Tipos de dobragem | diagrama esquemático | fórmula computacional |

| Dobragem em ângulo reto |  | dimensões desdobradas=A+B-K |

| Dobragem fora do ângulo reto |  | dimensões desdobradas=A+B-(q/90°)*K |

| Dobragem em arco (R/T>5) |  | dimensões desdobradas=A+B-0,43T |

| Flange reta (curva em Z) |  | 1. Quando H≧5T, deve ser formado em duas etapas e calculado de acordo com duas curvas de ângulo reto; 2. Quando H<5T, deve ser formado num só passo, e L=A+B+K (Consultar a Tabela 3.2.4 para o valor de K). |

| Flange angular (curva em Z) |  | 1. Quando H<2T, a. Quando q≤70°, L=A+B+C+0,2 b. Quando q>70°, L=A+B+K (Consultar a Tabela 3.2.4 para o valor de K, ou seja, expandido de acordo com a diferença de lados rectos) 2. quando H ≧ 2T, deve ser formado em duas etapas e calculado de acordo com duas curvas de ângulo não-direito.; |

Tabela 3-1 Tabela de coeficiente de desdobramento para placas de aço (Unidade: mm)

| espessura da placa T | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| K(placa fria) | 1.5 | 1.8 | 2.1 | 2.6 | 3.4 | 4.5 | 5.4 |

| K(Aço inoxidável) | 1.4 | 1.9 | 2.3 | 2.87 | 3.75 |

Tabela 3-2 Tabela de coeficiente de desdobramento para placas de alumínio (Unidade: mm)

| espessura da placa T | 0.5 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| K | 0.8 | 1.5 | 1.7 | 2.3 | 3.2 | 4.0 | 5.0 |

Tabela 3-3 Tabela de coeficiente de desdobramento para placas de cobre (Unidade: mm)

| espessura da placa T | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 8.0 | 10.0 |

| K | 1.8 | 2.6 | 3.5 | 4.4 | 4.8 | 6.5 | 8.0 | 9.5 | 12.5 | 16 |

Tabela 3-4 Tabela de coeficiente de desdobramento para diferença de borda reta (Unidade: mm)

| H T | 0.5 | 0.8 | 1.0 | 1.2 | 1.5 | 1.6 | 2.0 | 3.2 |

| 0.5 | 0.1 | |||||||

| 0.8 | 0.2 | 0.1 | 0.1 | |||||

| 1.0 | 0.5 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | ||

| 1.5 | 1.0 | 0.7 | 0.5 | 0.3 | 0.3 | 0.3 | 0.3 | 0.2 |

| 2.0 | 1.5 | 1.2 | 1.0 | 0.8 | 0.5 | 0.4 | 0.4 | 0.3 |

| 2.5 | 2.0 | 1.7 | 1.5 | 1.3 | 1.0 | 0.9 | 0.5 | 0.4 |

| 3.0 | 2.5 | 2.2 | 2.0 | 1.8 | 1.5 | 1.4 | 1.0 | 0.5 |

| 3.5 | 2.7 | 2.5 | 2.3 | 2.0 | 1.9 | 1.5 | 0.6 | |

| 4.0 | 3.2 | 3.0 | 2.8 | 2.5 | 2.4 | 2.0 | 0.8 | |

| 4.5 | 3.7 | 3.5 | 3.3 | 3.0 | 2.9 | 2.5 | 1.3 | |

| 5.0 | 4.0 | 3.8 | 3.5 | 3.4 | 3.0 | 1.8 |

3.3 Cálculo de desdobramento conhecimentos matemáticos de uso corrente

3.3.1 Unidades de dimensão

A unidade básica de comprimento na China é o metro (m), e a relação de conversão é a seguinte

- 1 metro (m) = 100 centímetros (cm)

- 1 centímetro (cm) = 10 milímetros (mm)

- 1 milímetro (mm) = 1000 micrómetros (μm)

As unidades de comprimento inglesas são utilizadas em países como o Reino Unido e os Estados Unidos, com a seguinte progressão:

- 1 jarda = 3 pés

- 1 pé (1′) = 12 polegadas (12″)

A relação de conversão entre polegadas e milímetros: 1 polegada (1″) = 25,4mm

3.3.2 Fórmulas computacionais mais utilizadas

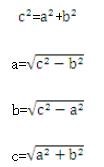

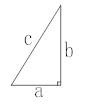

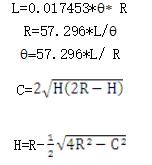

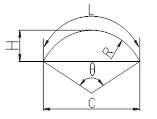

| Lei dos cossenos |  |  |

| cálculo do tamanho do arco |  |  |

| fórmulas de cálculo para funções trigonométricas de triângulos rectos | sinA=a/c cosA=b/c tanA=a/b cotA=b/a |  |

4. Introdução à utilização comum de materiais de chapa metálica

4.1 Introdução às placas normalmente utilizadas

4.1.1 A chapa de aço fina normal laminada a frio, também conhecida como chapa a frio, é uma designação abreviada da chapa de aço estrutural de carbono normal laminada a frio. É feita de chapa de aço laminada a quente de aço estrutural de carbono comum e posteriormente laminada a frio numa espessura inferior a 4 mm.

Uma vez que é laminado à temperatura ambiente e não produz incrustações, a qualidade da superfície é boa, a precisão dimensional é elevada e, com o tratamento de recozimento, as suas propriedades mecânicas e de processo são boas. É o material metálico mais comummente utilizado no processamento de chapas metálicas.

Graus comuns: Norma nacional GB (Q195, Q215, Q235, Q275), norma japonesa JIS (SPCC, SPCD, SPCE)

4.1.2 A chapa de aço fina galvanizada continuamente galvanizada, vulgarmente conhecida como chapa electrolítica, refere-se à deposição de zinco a partir de uma solução de água profunda de sal de zinco numa superfície de chapa fria pré-preparada sob a ação de um campo elétrico na linha de produção de zinco galvanizado, resultando numa camada de camada galvanizada na superfície da chapa de aço, conferindo-lhe uma boa resistência à corrosão.

Graus: Norma nacional GB (DX1, DX2, DX3, DX4), norma japonesa JIS (SECC, SECD, SECE)

4.1.3 A chapa de aço fina galvanizada continuamente por imersão a quente, geralmente referida como chapa galvanizada ou chapa de ferro branca, tem uma superfície bonita com padrões cristalinos em forma de bloco ou de folha, e o revestimento é firme, com excelente resistência à corrosão atmosférica.

Ao mesmo tempo, a chapa de aço tem um bom desempenho de soldadura e de conformação a frio. Em comparação com a superfície da chapa electrogalvanizada, o seu revestimento é mais espesso, utilizado principalmente para peças de chapa metálica que requerem uma forte resistência à corrosão.

Graus: Norma nacional GB (Zn100-PT, Zn200-SC, Zn275-JY), norma japonesa JIS (SGCC, SGCD1, SGCD2, SGCD3)

4.1.4 A chapa de aço inoxidável é um tipo de aço resistente a meios corrosivos fracos, tais como ar, vapor, água e meios de corrosão química, tais como ácido, alcalino e sal. É também designado por aço inoxidável resistente a ácidos. Na utilização atual, o aço resistente a meios corrosivos fracos é frequentemente designado por aço inoxidável, enquanto o aço resistente a meios químicos é designado por aço resistente a ácidos.

O aço inoxidável é normalmente classificado de acordo com a sua estrutura matricial:

1. Aço inoxidável ferrítico.

Contém crómio 12% a 30%. A sua resistência à corrosão, ductilidade e soldabilidade aumentam com o aumento do teor de crómio, e a sua resistência à corrosão sob tensão por cloretos é melhor do que a de outros tipos de aço inoxidável.

2. Aço inoxidável austenítico.

O teor de crómio é superior a 18%, com cerca de 8% de níquel e pequenas quantidades de molibdénio, titânio, azoto e outros elementos. Tem boas propriedades globais e pode resistir à corrosão por vários meios.

3. Aço inoxidável duplex austenítico-ferrítico.

Tem as vantagens dos aços inoxidáveis austeníticos e ferríticos e possui uma super plasticidade.

Aço inoxidável martensítico. Elevada resistência, mas fraca plasticidade e soldabilidade. É de notar que a resistência da chapa de aço inoxidável é elevada e provoca um maior desgaste das ferramentas para Puncionadeiras CNC. Geralmente não é adequado para o processamento de puncionamento com controlo numérico.

Graus: Existem muitos tipos de aço inoxidável, e o mais comummente utilizado no processamento de chapas metálicas é um tipo de aço inoxidável austenítico (1Cr18Ni9Ti). Norma japonesa JIS (SUS)

4.1.5 Placa de alumínio, o alumínio é um metal leve branco-prateado com boa condutividade térmica, condutividade eléctrica e ductilidade. O alumínio puro tem baixa resistência e não pode ser utilizado como material estrutural. A placa de liga de alumínio normalmente utilizada no processamento de chapas metálicas pode ser dividida em oito séries, de acordo com o teor de elementos de liga, nomeadamente as séries 1000, 2000 ~ 8000.

As mais utilizadas são a série 2000, a série 3000 e a série 5000. A série 2000 é uma liga de cobre-alumínio, caracterizada por uma elevada dureza, também conhecida como alumínio duro; pode ser utilizada para várias peças e componentes de resistência média. A série 3000 é uma liga de manganês-alumínio com bom desempenho anti-ferrugem, pelo que também é designada por alumínio anti-ferrugem. A série 5000 é uma liga de magnésio-alumínio, que se caracteriza pela baixa densidade, elevada resistência à tração e elevado alongamento.

O peso da liga de alumínio-magnésio é inferior ao de outras séries com a mesma área.

Classes comuns: 3A21 (antigo grau LF21), 5A02 (antigo grau LF2), 2A06 (antigo grau LY6)

4.1.6 Placa de latão, latão é um nome comum para o cobre puro, que tem uma aparência púrpura e excelente condutividade eléctrica, condutividade térmica, ductilidade e resistência à corrosão. No entanto, é caro e utilizado principalmente como material condutor e térmico, geralmente utilizado em peças que transportam grandes correntes em fontes de energia. O latão tem baixa resistência e geralmente não pode ser utilizado como peças estruturais.

Graus: T1, T2, T3

4.1.7 Placa de liga de cobre, o latão é uma liga de cobre-zinco com alta resistência e excelentes propriedades de trabalho a frio e a quente, mas é propenso a fissuras por corrosão e relativamente barato, sendo amplamente utilizado.

Classes comuns: H59, H62, H70

4.2 Cálculo do peso das placas habitualmente utilizadas

Fórmula de cálculo básica: Peso do material = Comprimento (m) * Largura (m) * Espessura (mm) * Densidade do material

| Nome do material | Chapa de aço | Placa de aço inoxidável | Placa de alumínio | Placa de cobre púrpura | Placa de latão |

| Densidade | 7.85 | 7.93 | 2.71 | 8.89 | 8.5 |

4.3 Informações comuns sobre os elementos de fixação

Os fixadores são um termo geral para peças mecânicas utilizadas para fixar duas ou mais peças (ou componentes) num todo. Os parafusos, parafusos, porcas, anilhas, cavilhas, etc., são normalmente utilizados.

4.3.1 Processamento de threads

Representação de fios comuns:

A rosca grossa é representada pela letra "M" e pelo diâmetro nominal. Por exemplo, o código para rosca grossa com um diâmetro nominal de 24 mm é M24.

A rosca fina é representada pela letra "M", o diâmetro nominal e o passo, como M24*1,5.

A fórmula para calcular o diâmetro do furo inferior antes de roscar é: Diâmetro do furo inferior = diâmetro exterior da rosca - passo.

Também pode ser consultado diretamente:

Tabela 4-1.

| Especificações da rosca | M2 | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 |

| Diâmetro do furo inferior | Φ1.6 | Φ2.4 | Φ3.3 | Φ4.2 | Φ5 | Φ6.8 | Φ8.5 | Φ10 | Φ12 |

4.3.2 Dimensões estruturais do furo escareado para parafusos

Tabela 4-2 Dimensão do furo escareado para os parafusos

| d1 | M2 | M2.5 | M3 | M4 | M5 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.0 | Φ6.0 | Φ8.0 | Φ9.5 | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| Espessura mínima preferida da chapa | 1.2 | 1.5 | 1.5 | 2.0 | 2.0 | |

| α | 90° | |||||

4.3.3 O princípio de funcionamento da porca de rebite, da porca de rebite com prova solta e do parafuso de rebite consiste em pré-processar orifícios de tamanho correspondente na peça de trabalho e, em seguida, aplicar pressão através de equipamento como uma prensa de punção ou uma máquina de rebitagem, de modo a que os dentes da porca de rebite e do parafuso de rebite sejam espremidos na placa, causando deformação plástica à volta do orifício. O material deformado é extrudido para a ranhura de guia, produzindo assim um efeito de bloqueio.

Tabela 4-3 Tabela de consulta das dimensões de processamento de porcas de rebite, parafusos de rebite e furos de fundo de porcas de soldadura habitualmente utilizados pela nossa empresa.

| Especificações Tipo | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 |

| Coluna de porca de rebitar de imprensa | Φ5.4 | Φ6.1 | Φ7.2 | Furo passante Φ8 | |||

| Furo cegoΦ8.5 | |||||||

| Parafuso de rebitar à pressão | Φ2.5 | Φ3 | Φ4 | Φ5 | Φ6 | Φ8 | |

| Porca de rebite de expansão | Φ5 | Φ6 | Φ8 | Φ9 | Φ11 | Φ14 | |

| Parafuso com proteção contra folgas | Φ5.8 | Φ6.4 | Φ8 | Φ9.5 | |||

| Porca de soldadura | Φ5 | Φ6 | Φ7 | Φ9 |

5. Conhecimentos básicos de ferramentas de medição comuns

Os instrumentos utilizados para medir os elementos das peças mecânicas, como o diâmetro e o ângulo, são designados por ferramentas de medição. Há muitos elementos de peças mecânicas e há também muitos requisitos para a precisão desses elementos. Por conseguinte, existem muitos tipos de ferramentas de medição para medir elementos. As ferramentas de medição normalmente utilizadas pela nossa empresa incluem fita de aço, paquímetro, micrómetro, régua angular universal, etc.

Geralmente, as especificações destes instrumentos de medição são representadas pela gama e pelo valor da graduação. A gama é a gama de medição e o valor da graduação é o valor da escala mais pequena do instrumento. Quanto mais pequeno for o valor da graduação, mais precisa é a ferramenta de medição.

A utilização correcta da ferramenta de medição não só afecta a exatidão da própria ferramenta de medição, como também afecta diretamente a exatidão da medição do tamanho da peça de trabalho e até provoca acidentes de qualidade, resultando em perdas desnecessárias para a empresa. Por conseguinte, devemos atribuir grande importância à utilização correcta das ferramentas de medição, procurar a excelência na tecnologia de medição, garantir a obtenção de resultados de medição precisos e assegurar a qualidade do produto.

Segue-se uma breve introdução a algumas das ferramentas de medição que utilizamos frequentemente:

5.1 Fita de aço:

A fita de aço é frequentemente utilizada na vida quotidiana e no trabalho, e é relativamente fácil de utilizar. Utiliza-se principalmente para medir as dimensões do comprimento das peças de trabalho. Está dividida em Classe I e Classe II de acordo com a precisão, com um valor de graduação de 1 mm. A sua precisão é relativamente baixa, e a gama de comprimentos é de 3m, 5m, 10m, ou mais; é adequado para medir as dimensões de comprimento de peças de trabalho de maior dimensão com requisitos de precisão de tamanho baixo.

5.2 Calibre:

O paquímetro é uma ferramenta de medição comummente utilizada com as características de estrutura simples, utilização conveniente, precisão média e vasta gama de tamanhos medidos. Tem uma vasta gama de aplicações e pode ser utilizado para medir o diâmetro exterior, o diâmetro interior, o comprimento, a largura, a espessura, a profundidade e o espaçamento entre furos de peças de trabalho. De acordo com os diferentes métodos e princípios de leitura, existem paquímetros de vernier, paquímetros de mostrador, paquímetros digitais, etc. O compasso de calibre vernier é normalmente utilizado pela nossa empresa. Uma vez que o compasso de calibre é a ferramenta de medição mais utilizada no nosso trabalho, vamos concentrar-nos no princípio e na utilização do compasso de calibre vernier:

5.2.1 Os paquímetros Vernier podem ser divididos em paquímetros de uma face, paquímetros de duas faces, paquímetros de três utilizações, etc., de acordo com a sua estrutura.

(1) Os paquímetros de uma face têm mordentes de medição internos e externos e podem medir dimensões internas e externas (Figura 1-1).

(2) Os paquímetros de dupla face têm uma maxila de medição externa em forma de faca na maxila superior e maxilas de medição interna e externa na maxila inferior, que podem medir dimensões internas e externas (Figura 1-2).

(3) Os paquímetros de três usos têm uma mandíbula de medição interna em forma de faca para medir dimensões internas; mandíbulas de medição externas com superfícies de medição planas e em forma de faca para medir dimensões externas; e um medidor de profundidade na parte de trás da régua para medir a profundidade e a altura (Figura 1-3).

5.2.2 Princípio de leitura e método de leitura do Vernier Caliper

Para dominar a utilização correcta dos paquímetros de Vernier, é necessário aprender a ler com precisão e a funcionar corretamente. O dispositivo de leitura do compasso de calibre vernier é composto pelo corpo da régua e pelo vernier. Quando a mandíbula de medição móvel na estrutura da régua está em contacto com a mandíbula de medição fixa no corpo da régua, a linha "0" (referida como a linha zero do vernier) na estrutura da régua está alinhada com a linha "0" no corpo da régua, e a distância entre as mandíbulas de medição é zero. Durante a medição, o quadro da régua tem de ser movido para uma determinada posição na escala, e a distância entre o mordente de medição móvel e o mordente de medição fixo é a dimensão medida, como se mostra na Figura 1-4.

Se a linha de zero do nônio estiver exatamente alinhada com a escala que indica 30mm no corpo da régua, o que devemos fazer se o valor indicado pela linha de zero do nônio no corpo da régua for ligeiramente maior que 30mm? Neste caso, a parte inteira do tamanho medido (30mm) pode ser lida a partir da linha da escala no corpo da régua à esquerda da linha zero do vernier (indicada pela seta na figura), e a parte decimal menor que 1mm pode ser lida com a ajuda do vernier (indicada pela linha ● na figura, que é 0,7mm). A soma dos dois é 30,7 mm, que é a caraterística comum dos instrumentos de medição vernier. Por conseguinte, pode ver-se que a chave para a leitura de um compasso de calibre vernier reside na leitura da parte decimal.

O método de leitura da parte decimal do nónio consiste em identificar primeiro qual a linha do nónio que se alinha com uma linha do corpo da régua. De seguida, multiplica-se o número de ordem desta linha no nónio pelo valor de leitura do nónio, e o resultado é a leitura do nónio. Ou seja, Leitura do Vernier = Valor de leitura do Vernier * Número de ordem da linha de alinhamento no vernier.

A leitura de um compasso de calibre vernier pode ser dividida em três passos:

- Primeiro leia a parte inteira: Observe o valor da linha de escala mais próxima da esquerda da linha zero do nónio no corpo da régua e leia a parte inteira da dimensão medida.

- Em seguida, ler a parte decimal: Olhar para a direita da linha zero do nónio e contar qual a linha no nónio que se alinha com uma linha no corpo da régua. Ler a parte decimal da dimensão medida multiplicando o valor de leitura do nónio pelo número de ordem da linha de alinhamento no nónio.

- Calcular a dimensão medida: Somar as partes inteiras e decimais obtidas nos dois passos anteriores, e a soma é o tamanho medido do paquímetro.

5.2.3 Como utilizar um compasso de calibre vernier

Quando se utiliza o compasso de calibre vernier para medir a dimensão da peça de trabalho, é necessário ter em atenção os seguintes pontos:

(1) Antes da medição, limpar o paquímetro e verificar se as duas superfícies de medição e as arestas de medição do paquímetro estão planas e sem danos. Quando os dois mordentes de medição estão bem fixos, não deve haver qualquer folga óbvia e as linhas de zero no nónio e na escala principal devem estar alinhadas uma com a outra. Este processo é designado por verificação da posição zero do paquímetro.

(2) Ao deslocar o quadro da régua, o movimento deve ser suave, sem ser demasiado frouxo ou demasiado apertado, e não deve haver trepidação. Ao fixar o quadro da régua com um parafuso de fixação, a leitura do paquímetro não deve mudar. Ao deslocar o quadro da régua, não se esquecer de desapertar o parafuso de fixação, nem este deve estar demasiado solto para evitar que caia.

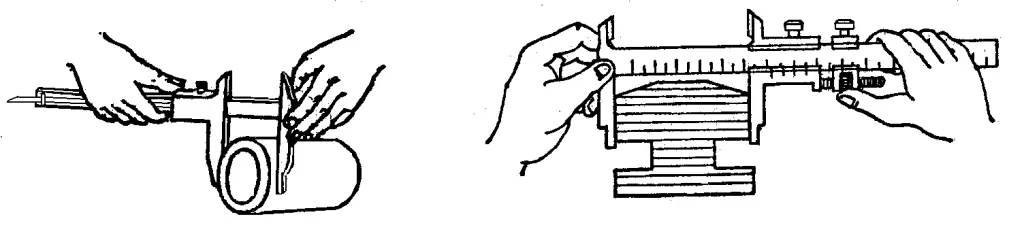

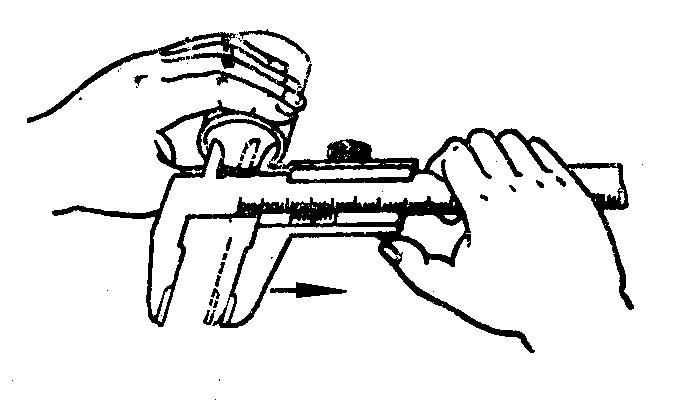

(3) Ao medir as dimensões exteriores da peça de trabalho: a linha de ligação das duas superfícies de medição do paquímetro deve ser perpendicular à superfície medida da peça de trabalho e não deve ser enviesada. Durante a medição, o paquímetro pode ser ligeiramente abanado para corrigir a posição vertical, como mostra a Figura 1-5. Caso contrário, se as maxilas de medição estiverem na posição errada, como se mostra na Figura 1-5, o resultado da medição "a" será maior do que o tamanho real "b". Primeiro, abra a mandíbula de medição móvel do paquímetro para que as mandíbulas de medição possam ser inseridas livremente na peça de trabalho.

Em seguida, coloque a peça de trabalho contra a mandíbula de medição fixa e mova a estrutura da régua para fazer com que a mandíbula de medição móvel entre em contacto com a peça de trabalho com uma ligeira pressão. Se o paquímetro tiver um dispositivo micrométrico, pode apertar o parafuso de fixação no dispositivo micrométrico neste momento e, em seguida, rodar a porca de ajuste para fazer com que as mandíbulas de medição entrem em contacto com a peça de trabalho e ler o tamanho. Nunca ajuste as duas mandíbulas de medição do paquímetro para ficarem próximas ou mesmo mais pequenas do que o tamanho medido, e force o paquímetro a prender-se à peça de trabalho. Isto fará com que os mordentes de medição se deformem ou se desgastem prematuramente, fazendo com que o paquímetro perca a sua precisão necessária.

Figuras 1-5: Posições correctas e incorrectas para a medição das dimensões exteriores

Na medição de ranhuras, a superfície de medição do paquímetro deve ser utilizada para medir com o gume da lâmina, sendo preferível evitar a medição de dimensões exteriores com a lâmina de medição de extremidade e as garras de medição em forma de faca. Para o tamanho de ranhuras circulares, as garras de medição em forma de faca devem ser usadas para medição, e a lâmina de medição plana não deve ser usada para medição, como mostrado em 1-6.

Figura 1-6: Posições correctas e incorrectas para a medição de ranhuras

Ao medir a largura da ranhura, a posição do compasso de calibre vernier também deve ser corretamente ajustada. A linha de ligação entre as duas arestas de medição do paquímetro deve ser perpendicular à ranhura e não inclinada. Caso contrário, se a garra de medição estiver na posição errada, como se mostra na Figura 1-7, o resultado da medição será impreciso (possivelmente demasiado grande ou demasiado pequeno).

Figura 1-7: Posições correctas e incorrectas para medir a largura da ranhura

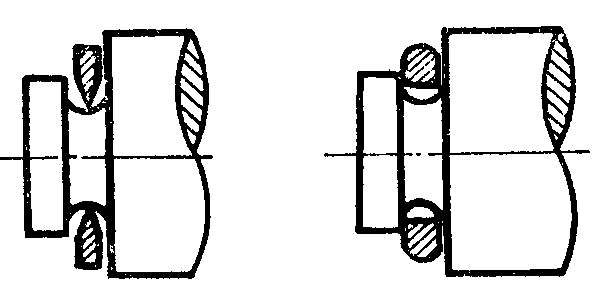

(4) Para medir as dimensões internas da peça de trabalho: como indicado na Figura 1-8. A distância entre as garras de medição deve ser menor do que a dimensão interna medida. Depois de entrar no orifício interior da peça de trabalho, abrir lentamente e tocar suavemente na superfície interior da peça de trabalho. Depois de fixar o paquímetro com um parafuso de fixação, retirar cuidadosamente o paquímetro para ler a medição.

Ao retirar a garra de medição, a força deve ser uniforme e o paquímetro deve deslizar ao longo da direção da linha central do orifício sem se inclinar, de modo a evitar torções, deformações e desgaste desnecessário das garras de medição. Ao mesmo tempo, isso fará com que o quadro da escala se mova e afecte a precisão da medição. As duas arestas de medição do paquímetro devem estar no diâmetro do furo e não devem estar inclinadas.

A Figura 1-9 mostra as posições correctas e incorrectas para medir furos internos com paquímetros equipados com garras de medição em forma de faca e garras de medição de superfícies cilíndricas. Quando a garra de medição está na posição incorrecta, o resultado medido será menor do que a abertura real D.

(5) Ao medir dimensões internas com a superfície de medição externa da garra de medição inferior, a espessura da garra de medição deve ser adicionada ao resultado da medição aquando da sua leitura. Ou seja, a leitura no paquímetro mais a espessura da garra de medição é a dimensão interna da peça de trabalho medida. A espessura da garra de medição do compasso de calibre vernier com uma gama de medição inferior a 500 mm é geralmente de 10 mm. No entanto, quando a garra de medição está gasta ou reparada, a espessura da garra de medição será inferior a 10 mm, e este valor de correção também deve ser tido em conta na leitura do resultado da medição.

(6) Quando se utiliza o compasso de calibre vernier para medir uma peça de trabalho, não é permitida uma pressão excessiva e a pressão utilizada deve fazer com que as duas garras de medição entrem em contacto com a superfície da peça de trabalho. Se a pressão de medição for demasiado elevada, não só fará com que as garras de medição se dobrem ou se desgastem, como também causará a deformação elástica das garras de medição sob pressão, resultando em resultados de medição imprecisos (dimensões exteriores inferiores à dimensão real e dimensões interiores superiores à dimensão real).

(7) Ao ler o resultado da medição no paquímetro, segurar o paquímetro horizontalmente e virá-lo na direção da luz brilhante, tornando a linha de visão tão perpendicular quanto possível à superfície da escala para evitar erros de leitura causados pela inclinação da linha de visão.

(8) Para obter resultados de medição exactos, podem ser efectuadas medições múltiplas. Isto é, as medições são feitas em diferentes direcções na mesma secção da peça de trabalho. No caso de peças mais compridas, as medições devem ser efectuadas em várias partes de todo o comprimento para obter um resultado de medição relativamente preciso.

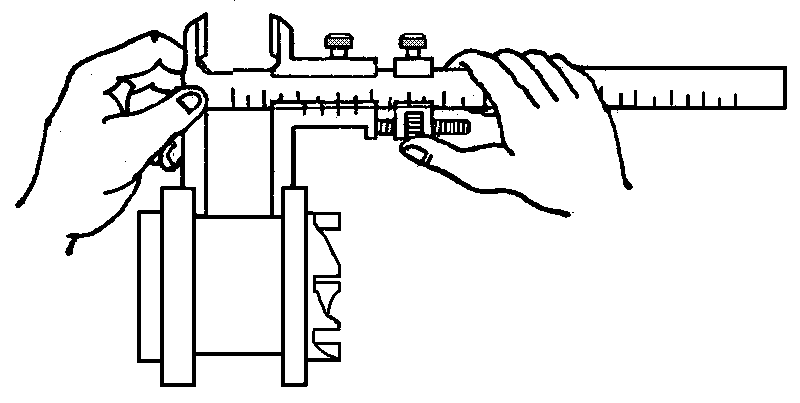

5.3. Medidor de profundidade:

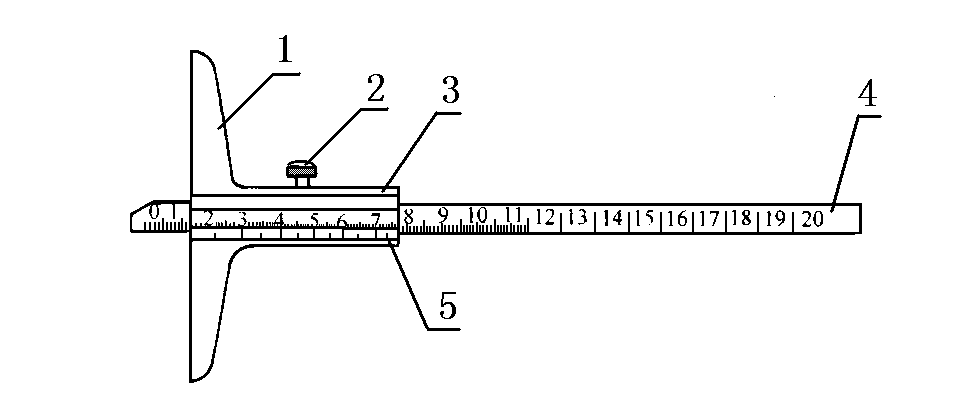

O medidor de profundidade mostrado na Figura 1-10 é usado para medir a profundidade de uma peça de trabalho, a altura de um degrau ou a profundidade de uma ranhura. A sua caraterística estrutural é que as duas garras de medição do quadro da escala 3 estão ligadas entre si para formar uma base de medição 1 com um vernier, e a face final da base e a face final do corpo da escala 4 são as suas duas superfícies de medição. Ao medir a profundidade de um furo interno, a face final da base deve ser firmemente fixada à face final do furo medido, e o corpo da escala deve ser inserido paralelamente à linha central do furo medido. A distância entre a face final do corpo da escala e a face final da base é a dimensão da profundidade da peça de trabalho medida.

O seu método de leitura é exatamente o mesmo que o do compasso de calibre vernier.

- 1- Base de medição;

- 2- Parafuso de fixação;

- 3- Estrutura da escala;

- 4- Corpo à escala;

- 5- Vernier

5.4. Micrómetro:

Também conhecido como micrómetro de parafuso, é uma ferramenta de medição que utiliza o princípio da micromedição por parafuso. A sua precisão de medição é superior à de um compasso de calibre vernier e é mais flexível na medição. Por conseguinte, é frequentemente utilizado quando é necessária uma elevada precisão de maquinagem.

De acordo com a resolução de leitura, divide-se numa escala centésima e numa escala milésima. O valor de leitura da escala centésima é de 0,01 mm, e o valor de leitura da escala milésima é de 0,001 mm. Nas fábricas, a escala centésima e a escala milésima são normalmente designadas por paquímetros de vernier ou paquímetros de milímetro. O fabrico de chapas metálicas utiliza maioritariamente paquímetros de vernier de escala centésima com um valor de leitura de 0,01 mm.

5.4.1 Método de utilização de um micrómetro à escala do milésimo:

- Passo 1: Selecionar a gama adequada do compasso de calibre vernier de acordo com os requisitos.

- Passo 2: Limpar o corpo da escala e as faces de medição do micrómetro.

- Etapa 3: Instalar o micrómetro no suporte do micrómetro, fixá-lo e, em seguida, colocá-lo a zero.

- Passo 4: Colocar a peça de trabalho entre as duas faces de trabalho, ajustar o dedal até que a face de trabalho toque rapidamente na peça de trabalho e, em seguida, ajustar o dispositivo de medição da força até ouvir três "cliques".

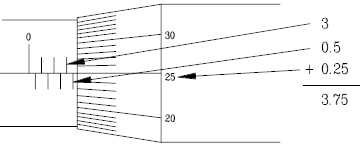

5.4.2 Método de leitura do micrómetro de escala milésima:

- Passo 1: Ler o tamanho da linha de graduação exposta na manga fixa, prestando atenção para não perder o valor da linha de graduação de 0,5 mm que deve ser lida.

- Passo 2: Leia o tamanho no dedal e veja qual a grelha na circunferência do dedal que está alinhada com a linha central de referência da manga fixa, depois multiplique o número de grelhas por 0,001 mm para obter o tamanho no dedal.

- Passo 3: Adicione os dois números acima para obter a dimensão medida no compasso de calibre vernier.

Exemplo: Como mostra a figura abaixo, leia a escala superior da manga como 3, e a escala inferior depois de 3, o que significa 3+0,5=3,5. De seguida, leia a escala da manga alinhada com 25, que é 25×0,001=0,025. A soma dos dois dá um resultado de 3,525.

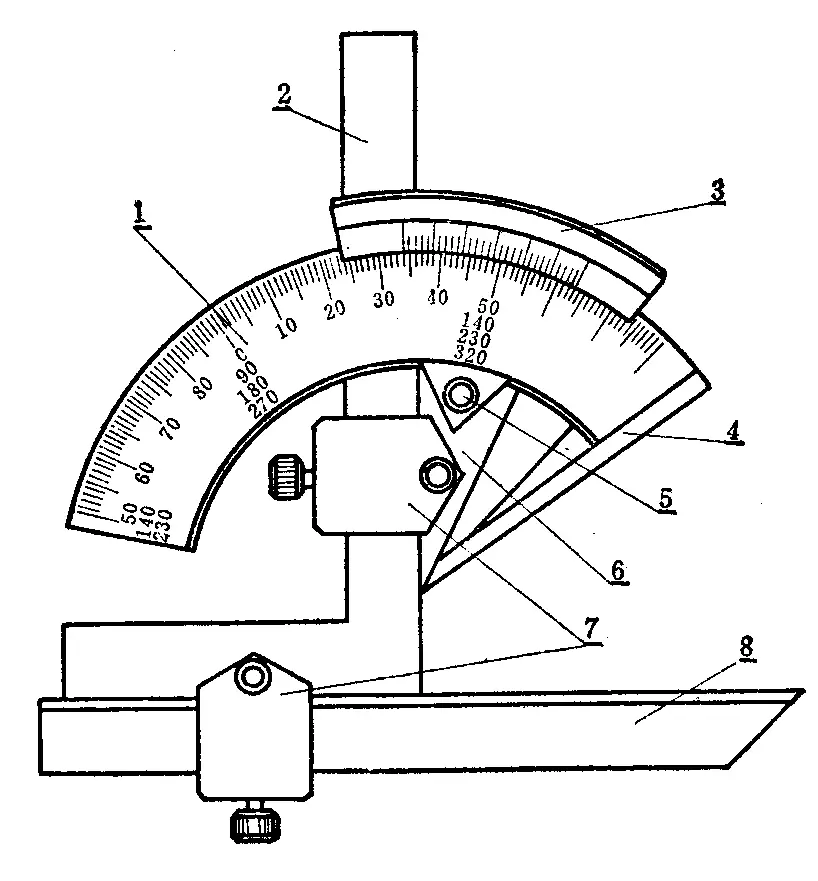

5.5. Régua universal de ângulos:

É uma ferramenta de medição de ângulos utilizada para medir ângulos internos e externos de peças de precisão ou para marcar ângulos.

Método de utilização e leitura da Régua Universal de Ângulos:

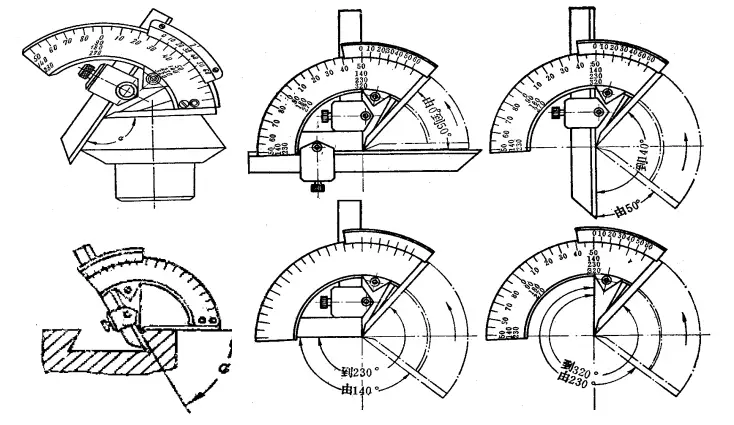

O mecanismo de leitura da régua angular universal, como mostra a figura à direita, é composto por uma base de escala 1 com linhas de graduação de ângulos básicos e um nónio 3 fixado na placa de sector 6. A placa de sector pode rodar e mover-se sobre a base (com um travão 5) para formar um mecanismo de leitura semelhante ao de um compasso de calibre vernier.

Cada grelha das linhas graduadas da Régua Universal de Ângulos tem um grau de 1º. Como o nónio tem 30 grelhas, que ocupam um ângulo total de 29º, a diferença de graus entre cada linha da grelha é

Assim, a precisão da régua angular universal é de 2′.

O método de leitura da Régua Universal de Ângulos é o mesmo que o do Paquímetro Vernier. Primeiro, ler o ângulo antes da linha zero no nónio e depois ler o valor "minuto" do ângulo a partir do nónio. A soma dos dois valores dá o valor do ângulo da peça medida.

Na régua angular universal, a régua de base 4 é fixada na base, e a régua angular 2 é fixada na placa de sector por um bloco de fixação 7. A régua móvel 8 é fixada na régua angular por um bloco de fixação. Se a régua angular 2 for retirada, a régua móvel 8 também pode ser fixada na placa de sector. Como a régua angular 2 e a régua reta 8 podem ser deslocadas e substituídas, a régua angular universal pode medir qualquer ângulo de 0º a 320º, como mostra a Figura 1-11.

Como se mostra na Figura 1-11, quando a régua angular e a régua reta estão completamente instaladas, podem ser medidos ângulos externos de 0º a 50º. Quando apenas a régua reta está instalada, podem ser medidos ângulos de 50º a 140º. Quando apenas a régua angular está instalada, podem ser medidos ângulos de 140º a 230º. Quando a régua angular e a régua reta são removidas, podem ser medidos ângulos de 230º a 320º (ou seja, ângulos internos de 40º a 130º).

As linhas de graduação dos ângulos básicos na base da escala da Régua Universal de Ângulos variam apenas de 0º a 90º. Se o ângulo medido da peça for superior a 90º, deve ser adicionado um valor de base (90º, 180º, 270º) à leitura. Quando o ângulo da peça é: >90º a 180º, o ângulo medido = 90º + a leitura da Régua Universal de Ângulos; >180º a 270º, o ângulo medido = 180º + a leitura da Régua Universal de Ângulos; >270º a 320º, o ângulo medido = 270º + a leitura da Régua Universal de Ângulos.

Ao utilizar a régua angular universal para medir o ângulo de uma peça, a régua de base deve estar alinhada com a linha de base da direção do ângulo da peça e a peça deve entrar em contacto total com as duas superfícies de medição da régua angular para evitar erros de medição.

6. Introdução às principais tecnologias de processo

6.1 Processo de estampagem

6.1.1 Requisito mínimo para o tamanho do punção Devido à limitação de resistência da matriz de punção, a abertura não pode ser demasiado pequena. O tamanho mínimo do orifício perfurado depende da forma do orifício, das propriedades mecânicas do material e da espessura do material.

A Tabela 6-1 lista os tamanhos mínimos dos furos para perfuração.

| materiais | O diâmetro mínimo ou o comprimento mínimo do lado (t é a espessura do material) para perfuração | ||

| Furo circular D (em que D é o diâmetro) | Furo quadrado L (em que L é o comprimento de cada lado) | Cintura furo redondo, furo retangular a (em que a é o comprimento mínimo do lado) | |

| aço de alto e médio carbono | ≥1.3t | ≥1.2t | ≥1t |

| aço de baixo carbono e latão | ≥1t | ≥0.8t | ≥0.8t |

| alumínio e zinco | ≥0.8t | ≥0.6t | ≥0.6t |

6.1.2 Passo mínimo de perfuração

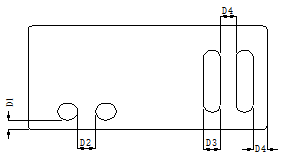

A distância mínima entre a borda da peça perfurada e o contorno tem certas limitações, dependendo da forma da peça e do furo, como mostrado na Figura 1-12

6.1.3 Requisitos para a punção por sobreposição

A precisão dos furos e contornos, e dos furos e contornos processados por matrizes compostas é relativamente fácil de assegurar, e a eficiência de processamento é elevada. No entanto, a distância entre os furos e os contornos, e entre os furos e os contornos, deve ser capaz de cumprir os requisitos mínimos de espessura de parede da matriz composta, como mostra a Figura 1-13

Quadro 6-2: Tamanho mínimo de sobreposição para o processamento de peças de punção e de corte em matriz composta.

| t (inferior a 0,8) | t (0.8~1.59) | t (1.59~3.18) | t (3.2以上) | |

| D1 | 3mm | 2t | ||

| D2 | 3mm | 2t | ||

| D3 | 1,6 mm | 2t | 2.5t | |

| D4 | 1,6 mm | 2t | 2.5t | |

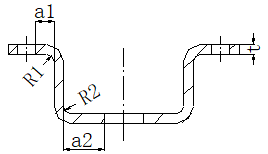

6.1.4 Perfurar antes de dobrar para assegurar que os orifícios não são deformados. A distância mínima entre os furos e os bordos dobrados é apresentada na Figura 1-14. A fórmula para esta distância é X≥2t+R.

Ao fazer furos em peças de repuxo profundo, como mostra a Figura 1-15, para garantir a precisão da forma e da posição dos furos e a resistência do molde, deve ser mantida uma certa distância entre a parede do furo e a parede reta da peça. As distâncias a1 e a2 devem cumprir os seguintes requisitos:

- a1 ≥ R1 + 0,5t

- a2 ≥ R2 + 0,5t

Onde R1 e R2 são os raios do arredondamento e t é a espessura da placa.

6.1.6 Questões e requisitos a ter em conta durante a perfuração numérica:

Os materiais com espessura inferior a 0,6 mm são fáceis de deformar e a gama de maquinação é limitada pelo molde e pela pinça, pelo que a perfuração numérica não é geralmente adequada para utilização.

Os materiais com dureza e tenacidade moderadas têm boas propriedades de perfuração e corte. Se a dureza for demasiado elevada, o força de perfuração aumentará, o que pode ter um impacto negativo na cabeça de perfuração e na precisão. Se a dureza for demasiado baixa, a deformação durante a perfuração será grave, o que limita muito a precisão.

A elevada plasticidade dos materiais é vantajosa para os processos de conformação, mas pode não ser adequada para o corte ou o puncionamento contínuo e não é muito adequada para o puncionamento e o corte. Uma tenacidade adequada é benéfica para a perfuração, uma vez que pode suprimir o grau de deformação durante a perfuração. No entanto, uma dureza elevada pode causar um ressalto grave após o puncionamento, o que pode afetar a precisão.

Ao estampar placas de aço de baixo carbono comuns, o diâmetro e a largura do molde devem ser maiores que a espessura do material. Por exemplo, um molde com um diâmetro de Φ1,4 não pode perfurar um material de 1,5 mm. Os moldes para puncionar placas de liga de alumínio e liga de cobre podem ser menores, mas os moldes para puncionar placas de aço inoxidável e aço de alto carbono devem ser maiores. Caso contrário, o molde é propenso a fraturas e danos.

As chapas de aço inoxidável não são geralmente adequadas para puncionamento numérico. É claro que as chapas de aço inoxidável com espessuras de 0,8 mm a 2,5 mm podem ser processadas utilizando o puncionamento numérico, mas isso leva a um maior desgaste do molde e resulta numa taxa de refugo mais elevada em comparação com as chapas de aço normais.

6.2 Processo de dobragem

A dobragem em chapa metálica refere-se ao processo de alteração do ângulo da chapa ou do componente, tal como dobrar uma chapa metálica em forma de V, em forma de U, etc. Geralmente, existem dois métodos de dobragem de chapa metálica: um é a dobragem por molde, que é utilizada para estruturas complexas, pequeno volume e produção em grande escala de estruturas de chapa metálica; o outro é a dobragem por máquina de dobragem, que é utilizada para o processamento de estruturas de chapa metálica com dimensões relativamente grandes ou baixos volumes de produção. Atualmente, os produtos da nossa empresa utilizam principalmente máquinas de dobragem para o processamento.

6.2.1 Princípios básicos da sequência do processo de quinagem:

- Dobrar de dentro para fora;

- Dobrar de pequeno a grande;

- Primeiro, dobrar formas especiais, depois dobrar formas gerais;

- A formação do processo anterior não deve interferir com os processos subsequentes.

6.2.2 Raio de curvatura

Quando o material é dobrado, a camada exterior é esticada enquanto a camada interior é comprimida na área do canto arredondado. Quando a espessura do material é constante, quanto mais pequeno for o raio interno r, mais severas serão a distensão e a compressão do material. Quando a tensão de tração no canto exterior excede a resistência máxima do material, podem ocorrer fissuras e rupturas. Por conseguinte, o projeto estrutural de peças dobradas deve evitar pequenos raios de curvatura. O flexão mínima para materiais comuns é mostrado na tabela abaixo.

Tabela 6-1: Lista de raios de curvatura mínimos para os materiais metálicos normalmente utilizados

| Não. | Material | Raio de curvatura mínimo |

| 1 | 08、08F、10、10F、DX2、SPCC、E1-T52、0Cr18Ni9、1Cr18Ni9、1Cr18Ni9Ti、1100-H24、T2 | 0.4t |

| 2 | 15、20、Q235、Q235A、15F | 0.5t |

| 3 | 25、30、Q255 | 0.6t |

| 4 | 1Cr13、H62(M、Y、Y2、Laminado a quente) | 0.8t |

| 5 | 45、50 | 1.0t |

| 6 | 55、60 | 1.5t |

| 7 | 65Mn、60SiMn、1Cr17Ni7、1Cr17Ni7-Y、1Cr17Ni7-DY、SUS301、0Cr18Ni9、SUS302 | 2.0t |

- O raio de curvatura refere-se ao raio interior da peça curvada, sendo "t" a espessura do material.

- "t" representa a espessura do material, "M" indica o estado recozido, "Y" indica o estado endurecido e "Y2" significa o estado semi-endurecido.

6.2.3 Tabela de referência para as dimensões mínimas do bordo de dobragem da chapa de aço

| Espessura do material | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3 |

| Aresta de curvatura mínima | 5 | 6.5(5) | 6.5(6) | 7(6.5) | 9 | 11 | 13 |

Para peças com um requisito de dimensão de dobragem inferior às especificações acima indicadas, deve ser utilizado um molde separado para o processamento.

6.2.4 Distância mínima entre os furos e os furos elípticos e os bordos de dobragem:

Como mostra a Figura 1-16, se o bordo do furo da área de dobragem estiver demasiado próximo da linha de dobragem, o material não pode ser elevado durante a dobragem, resultando na deformação da forma do furo. Por conseguinte, a distância entre o bordo do furo e a linha de flexão deve ser superior à distância mínima do bordo do furo X≥t+R.

Tabela 6-2: Distância mínima entre os furos redondos e as arestas de dobragem.

| Espessura do material | 0.6~0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

| Distância mínima X | 1.3 | 1.5 | 1.7 | 2.0 | 3 | 3.5 |

Como mostra a Figura 1-17, se o furo elíptico estiver demasiado próximo da linha de dobragem, o material será levantado durante a dobragem, resultando na deformação da forma do furo. Portanto, a distância entre a borda do furo e a linha de flexão deve ser maior do que a distância mínima da borda do furo, de acordo com a Tabela 1-14.

Tabela 6-3: Distância mínima entre os furos elípticos e as arestas de dobragem.

| L | <26 | 26~50 | >50 |

| Distância mínima X | 2t+R | 2,5t+R | 3t+R |

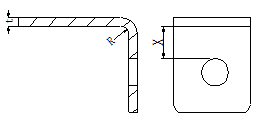

6.2.5 Processar furos, ranhuras e entalhes para Peças de dobragem:

Durante o processo de dobragem, se a extremidade dobrada da peça tiver de ser dobrada para a extremidade interior da peça em bruto, recomenda-se que sejam adicionados orifícios, ranhuras ou entalhes ao processo para evitar rasgões e distorções, como se mostra na Figura 1-18.

- O diâmetro do orifício do processo deve ser ≥t.

- A largura do entalhe do processo deve ser ≥t e a profundidade deve ser ≥1,5t.