I. Conhecimento básico do processo

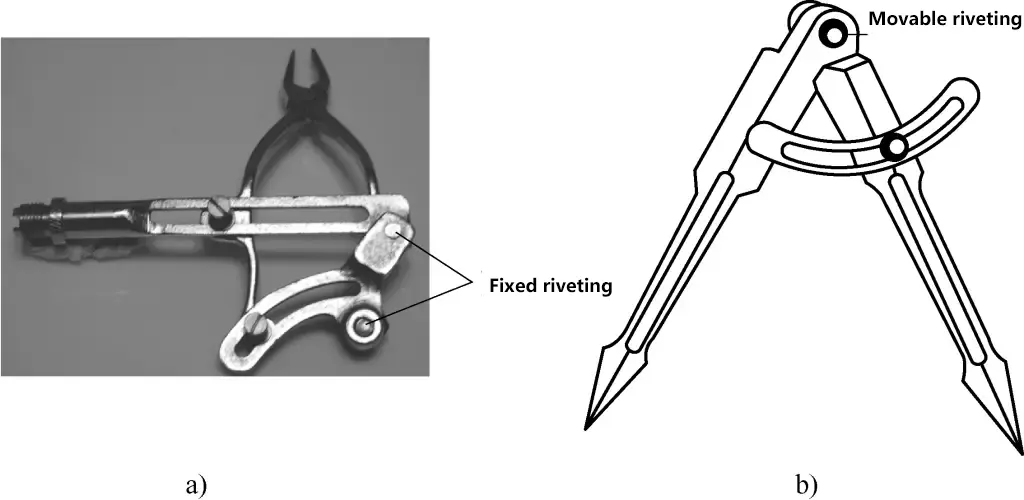

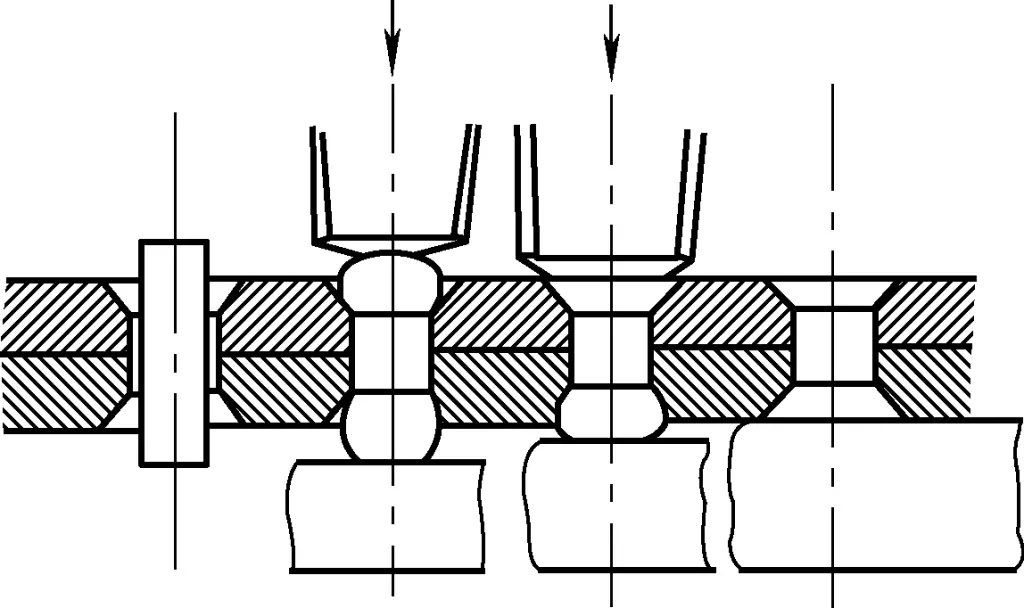

A operação de ligar duas ou mais peças de trabalho com rebites é designada por rebitagem. Como a rebitagem é simples de operar e flexível na aplicação, é geralmente utilizada em situações em que a força não é significativa. De acordo com o facto de as peças poderem rodar uma em relação à outra após a rebitagem, esta pode ser dividida em rebitagem fixa e rebitagem móvel, como se mostra na Figura 1.

a) Rebitagem fixa

b) Rebitagem móvel

De acordo com os diferentes métodos de rebitagem, as operações de rebitagem podem ser divididas em rebitagem a quente, rebitagem a frio e rebitagem mista. Geralmente, a rebitagem a frio é utilizada para rebites com um diâmetro inferior a 8 mm.

A seguir, apresenta-se a técnica de operação de rebitagem manual a frio para montadores.

1. Ferramentas de rebitagem

(1) Martelo

O martelo utilizado para a rebitagem de montadores é, na sua maioria, um martelo de pino esférico e as suas especificações são selecionadas de acordo com o diâmetro do rebite. Os mais utilizados são os martelos de pino esférico de 0,66 kg ou 0,88 kg.

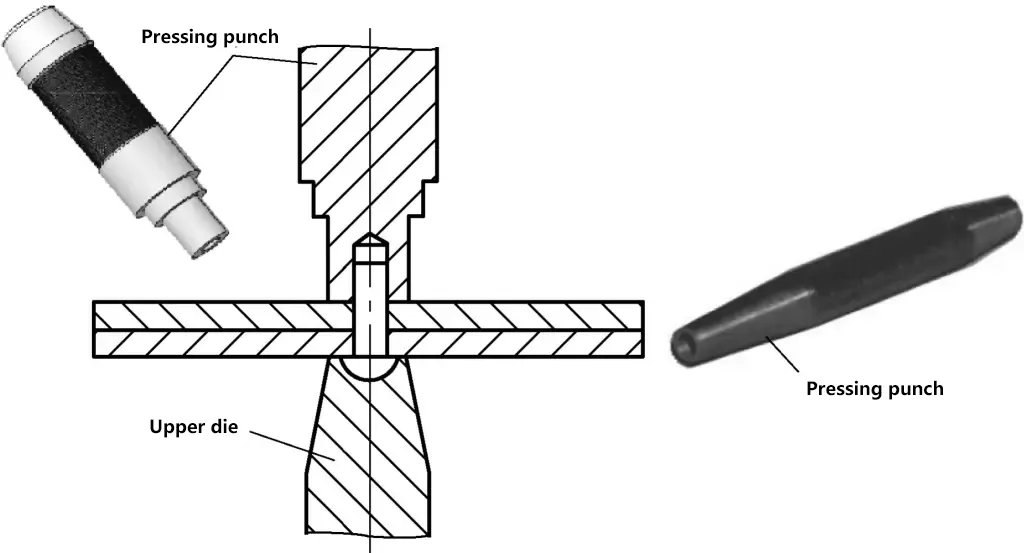

(2) Punção de compressão

Como mostra a Figura 2. Depois de o rebite ser introduzido no orifício, é utilizado para pressionar firmemente as placas a rebitar e fazê-las encaixar bem.

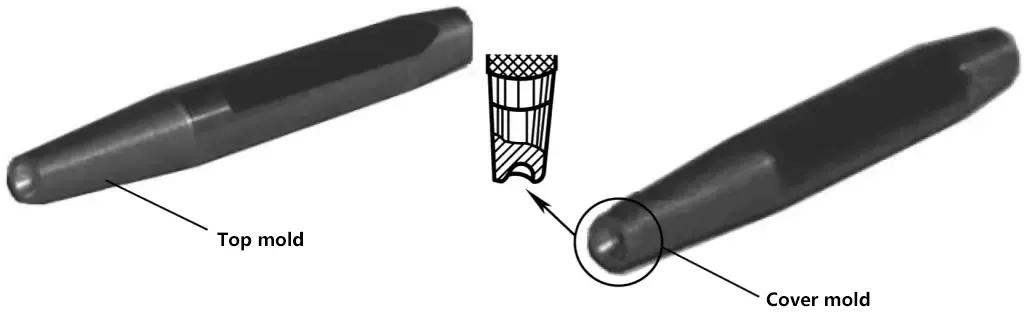

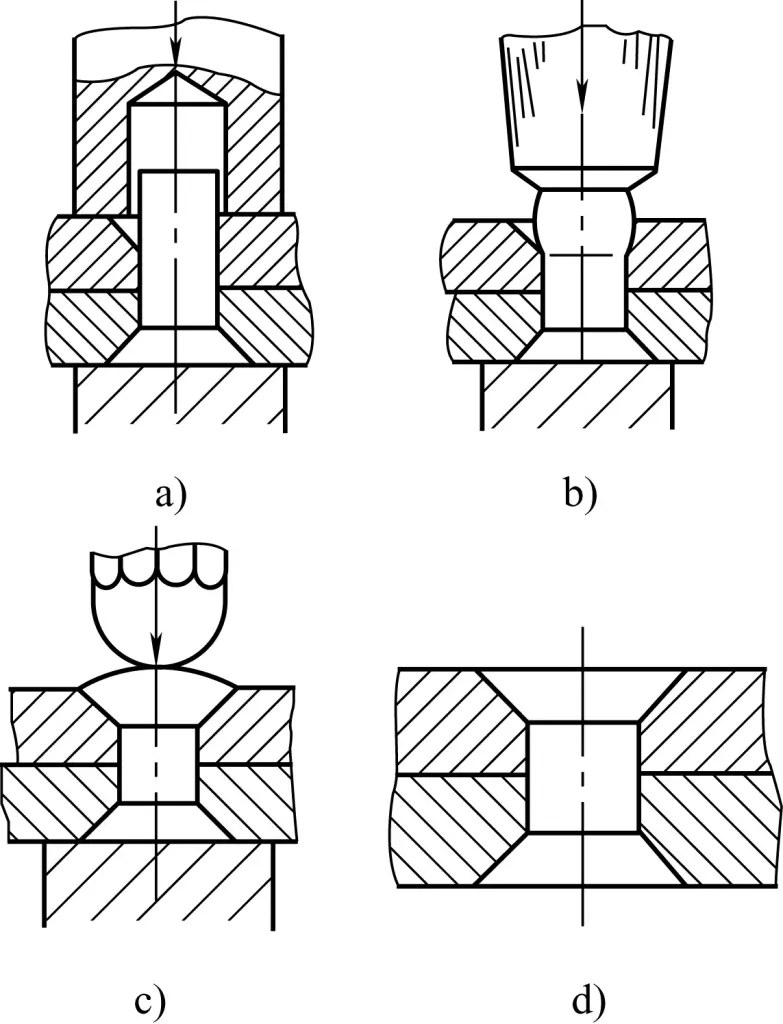

(3) Matriz e tampa

Ao rebitar rebites de cabeça semi-circular e rebites de cabeça escareada semi-circular, o processo final de formação de rebitagem é usar a matriz e a tampa para moldar a cabeça do rebite numa forma regular, como mostrado na Figura 3. A superfície esférica côncava semi-circular das cabeças da matriz e da tampa deve ser feita de acordo com o tamanho padrão do rebite de cabeça semi-circular.

Para além das ferramentas principais acima mencionadas, são também necessárias ferramentas de apoio, como bigornas e ferramentas de fixação, como tornos de bancada, durante a rebitagem.

2. Seleção de rebites e parâmetros de rebitagem

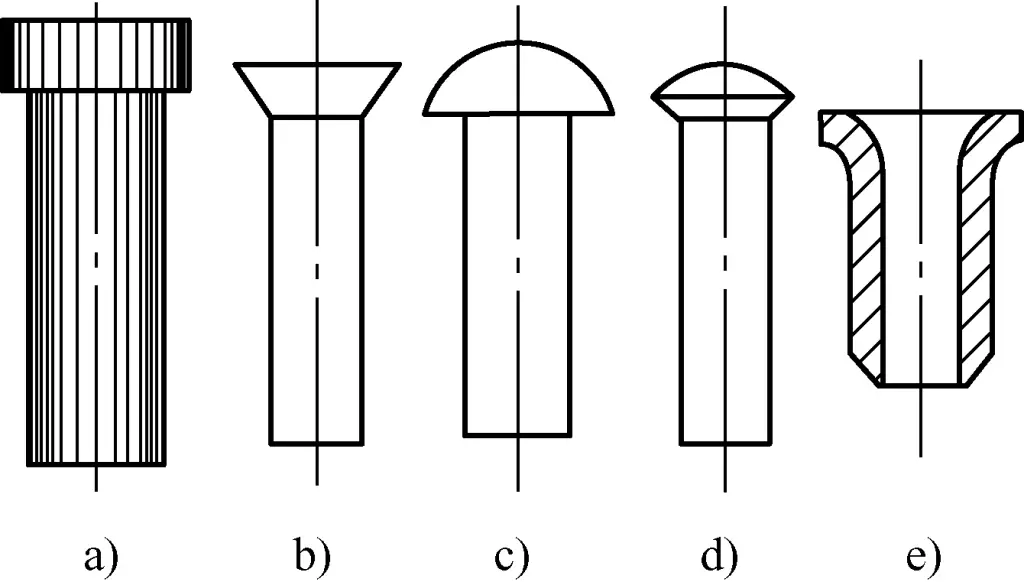

(1) Classificação dos rebites

1) De acordo com as diferentes formas dos rebites, os rebites dividem-se principalmente em rebites de cabeça plana, rebites de cabeça semi-circular, rebites de cabeça escareada, rebites de cabeça escareada semi-circular e rebites ocos, como mostra a Figura 4.

a) Rebite de cabeça chata

b) Rebite de cabeça escareada

c) Rebite de cabeça semi-circular

d) Rebite de cabeça escareada semicircular

e) Rebite oco

2) De acordo com as diferentes utilizações dos rebites, os rebites podem ser divididos em rebites para caldeiras, rebites para estruturas de aço e rebites para correias de transmissão.

3) De acordo com o material dos rebites, os rebites podem ser divididos em aço, cobre (cobre puro e latão) e alumínio.

(2) Parâmetros de rebitagem

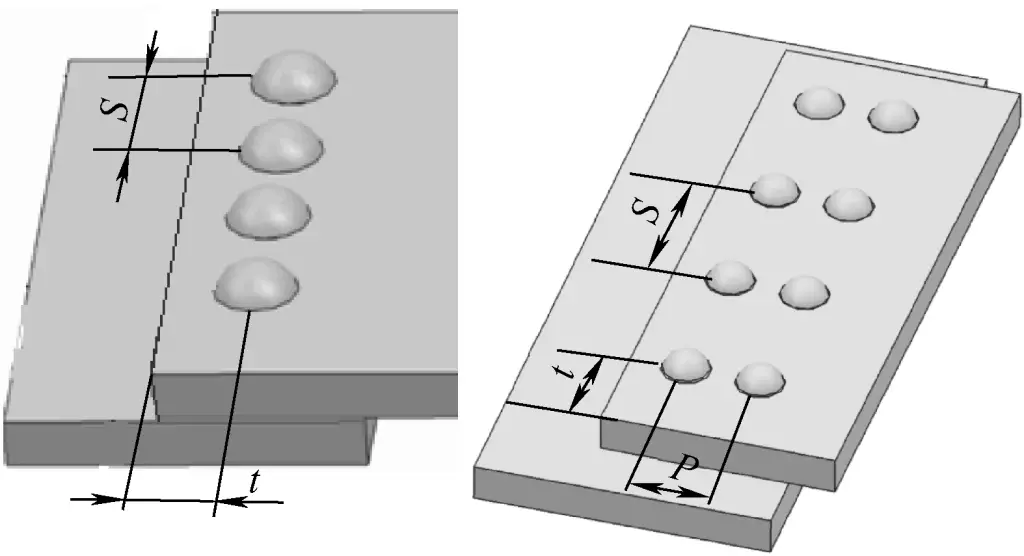

Os parâmetros de rebitagem são apresentados na Figura 5.

1) Cálculo do espaçamento entre rebites, distância entre bordas e distância entre fileiras

① Rebitagem de uma fila

O espaçamento dos rebites é S=3d

A distância do rebite é t=1,5d

Onde d é o diâmetro do rebite.

② Rebitagem de fileira dupla

O espaçamento dos rebites é S=4d

A distância do rebite é t=1,5d

A distância da linha de rebitagem é P=2d

2) Determinação do diâmetro do rebite

A seleção do diâmetro do rebite está geralmente relacionada com a espessura calculada das placas a serem ligadas. Para garantir que os rebites têm resistência ao cisalhamento suficiente, de acordo com a experiência, o diâmetro do rebite é geralmente selecionado de acordo com a Tabela 1.

Quadro 1 Determinação do diâmetro do rebite (unidade: mm)

| Calcular a espessura | 5~6 | 7~9 | 10~12 | 15~18 | 19~24 | ≥25 |

| Diâmetro do rebite | 10~12 | 14~18 | 20~22 | 24~27 | 27~30 | 30~36 |

O princípio para determinar o cálculo da espessura é o seguinte:

- Em caso de sobreposição de placas, calcular com base na placa mais grossa.

- Ao rebitar placas com uma diferença significativa de espessura, a espessura da placa mais fina deve ser usada como a espessura de cálculo.

- Ao rebitar uma placa a um perfil, tomar o valor médio dos dois.

3) Determinação do diâmetro do furo passante d0 antes da rebitagem (ver quadro 2)

Tabela 2 Determinação do diâmetro do furo passante antes da rebitagem (unidade: mm)

| Diâmetro do rebite d | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 8.0 | 10.0 | |

| Diâmetro do furo passante d0 | Montagem em bruto | 2.2 | 2.7 | 3.4 | 4.5 | 5.6 | 6.6 | 8.6 | 11 |

| Montagem de precisão | 2.1 | 2.6 | 3.1 | 4.1 | 5.2 | 6.2 | 8.2 | 10.3 | |

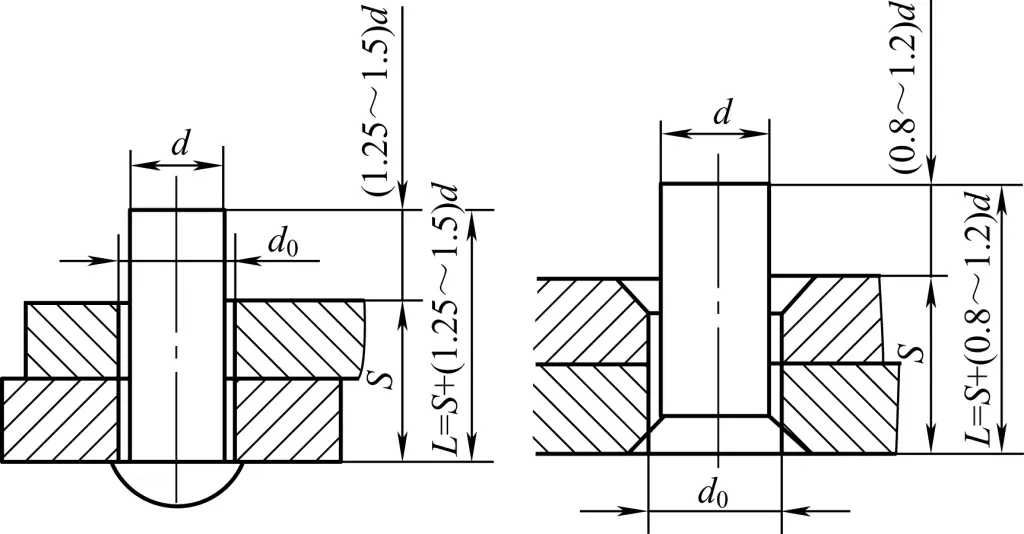

4) Determinação do comprimento do rebite

O comprimento do rebite utilizado na rebitagem deve ser suficiente para formar uma cabeça de rebite que cumpra os requisitos e forneça força de rebitagem suficiente. O comprimento do rebite inclui a espessura total das chapas e o comprimento da parte saliente do rebite. Geralmente, o comprimento da parte saliente de um rebite de cabeça semi-circular deve ser de 1,25 a 1,5 vezes o diâmetro do rebite, enquanto que para rebites de cabeça escareada, deve ser de 0,8 a 1,2 vezes o diâmetro do rebite, como mostrado na Figura 6.

II. Competências operacionais básicas

1. Etapas do processo de rebitagem manual

(1) Rebitagem de rebites de cabeça semi-circular

1) Consultar a Tabela 1, selecionar o diâmetro correto do rebite com base na espessura das peças a rebitar; consultar a Tabela 2 para selecionar o diâmetro correto da broca para o furo do rebite (diâmetro do furo passante) com base no diâmetro do rebite e na precisão da montagem.

Se o diâmetro do orifício de passagem for demasiado pequeno, o rebite danificará as paredes do orifício das peças de ligação aquando da inserção, podendo causar fissuras; se o diâmetro do orifício for demasiado grande, o rebite pode oscilar ou dobrar durante a rebitagem, afectando o aspeto da cabeça do rebite e reduzindo significativamente a resistência da rebitagem.

2) Perfurar ou escavar orifícios nas placas a ligar e remover as rebarbas dos bordos dos orifícios.

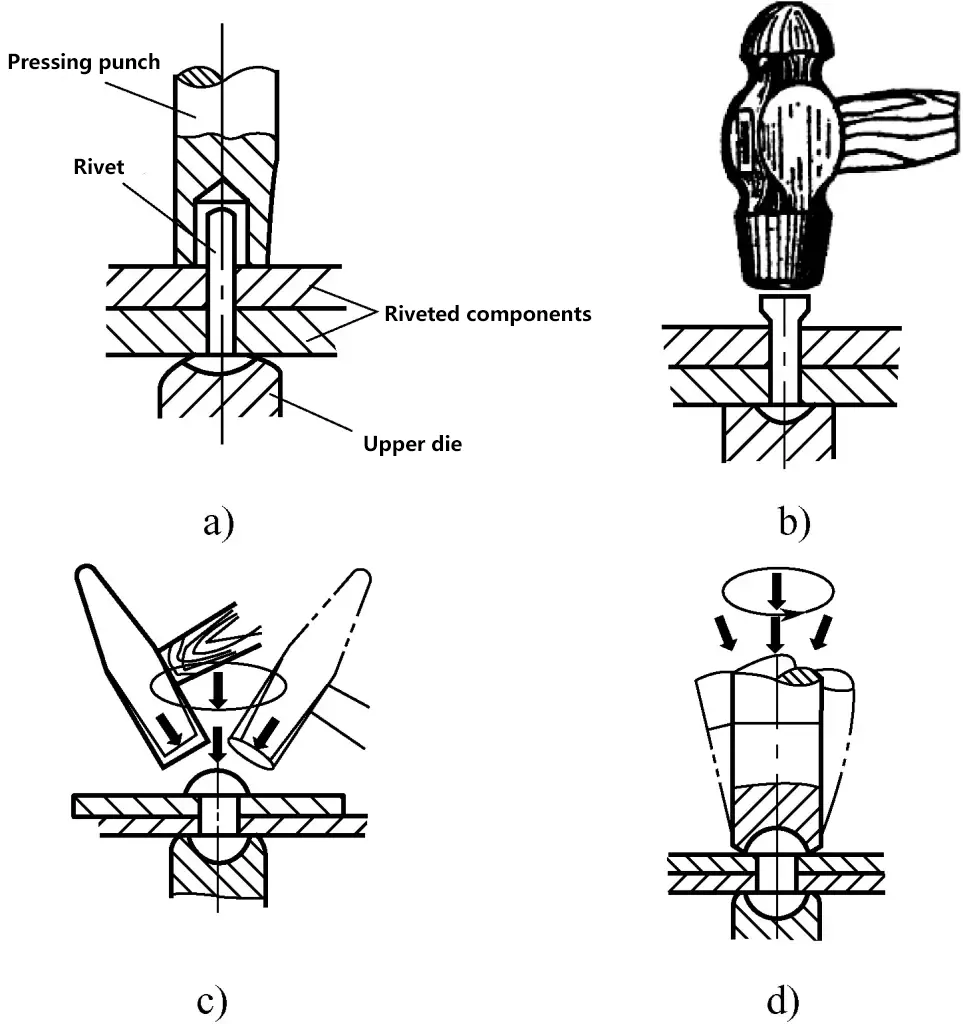

3) Introduzir o rebite, colocar a cabeça redonda do rebite na matriz superior e utilizar o punção de compressão para fixar firmemente as peças rebitadas, como mostra a Figura 7a.

a) Prensagem das peças de rebitagem

b) Deslocação do rebite

c) Forjamento a martelo

d) Utilizar um molde de cobertura para terminar e formar a cabeça do rebite

4) Como se mostra na Figura 7b, utilize um martelo para rebentar a cabeça do rebite.

5) Como mostra a Figura 7c, martelar e alisar a cabeça do rebite até à sua forma inicial.

6) Como mostrado na Figura 7d, use um molde de cobertura para terminar a cabeça do rebite com a forma requerida. Ao utilizar o molde de cobertura, evite danificar a cabeça do rebite ou danificar a superfície da peça de trabalho.

(2) Rebitagem de rebites de cabeça escareada

- Selecionar corretamente o diâmetro da broca para o furo do rebite utilizando o mesmo método que para os rebites de cabeça semi-circular.

- Após a perfuração ou alargamento dos orifícios nas placas a ligar, escarear os dois bordos dos orifícios.

- Insira o rebite escareado no orifício do rebite. Se um rebite pré-formado estiver disponível, ele só precisa de ser revirado para formar a outra cabeça da extremidade, com os passos do processo mostrados na Figura 8.

- Se não for utilizado um rebite pré-formado e, em vez disso, for utilizado um aço redondo corretamente cortado como rebite, proceder da seguinte forma:

- Introduzir o aço redondo cortado no orifício do rebite e revolver o meio das duas extremidades.

- Primeiro, rebite uma extremidade plana, depois a outra extremidade e, por fim, alise as superfícies de ambas as extremidades, como mostra a Figura 9.

a) Prensagem das peças de rebitagem

b) A deslocação da extremidade saliente do rebite

c) Desencaixe e enchimento do escareador

d) limar a parte saliente do rebite

(3) Precauções para a rebitagem manual com um martelo

- Durante o revolvimento, a direção da força de martelagem deve passar pelo eixo do rebite e não deve ser inclinada para evitar a flexão do eixo do rebite e o desalinhamento da cabeça do rebite.

- Durante a rebitagem a martelo, evitar qualquer extensão das peças rebitadas ou fazer mossas na superfície.

- Ao martelar manualmente o rebite, observar frequentemente as alterações de forma da cabeça do rebite e ajustar a força de martelagem em conformidade. Para rebites de cabeça semi-circular, depois de revirar e formar, observe a forma da cabeça do rebite e ajuste a força de martelagem e os pontos de contacto conforme necessário para obter a forma desejada.

- Ao rebitar manualmente, minimizar o número de colisões entre a cabeça do martelo e o metal do bordo do furo para reduzir a deformação do metal do bordo do furo e evitar a ocorrência de fissuras.

- Ao rebitar manualmente rebites de cabeça semi-circular com um molde de cobertura para moldagem, ter cuidado para evitar bater no molde e fazer com que este rebente e fira alguém.

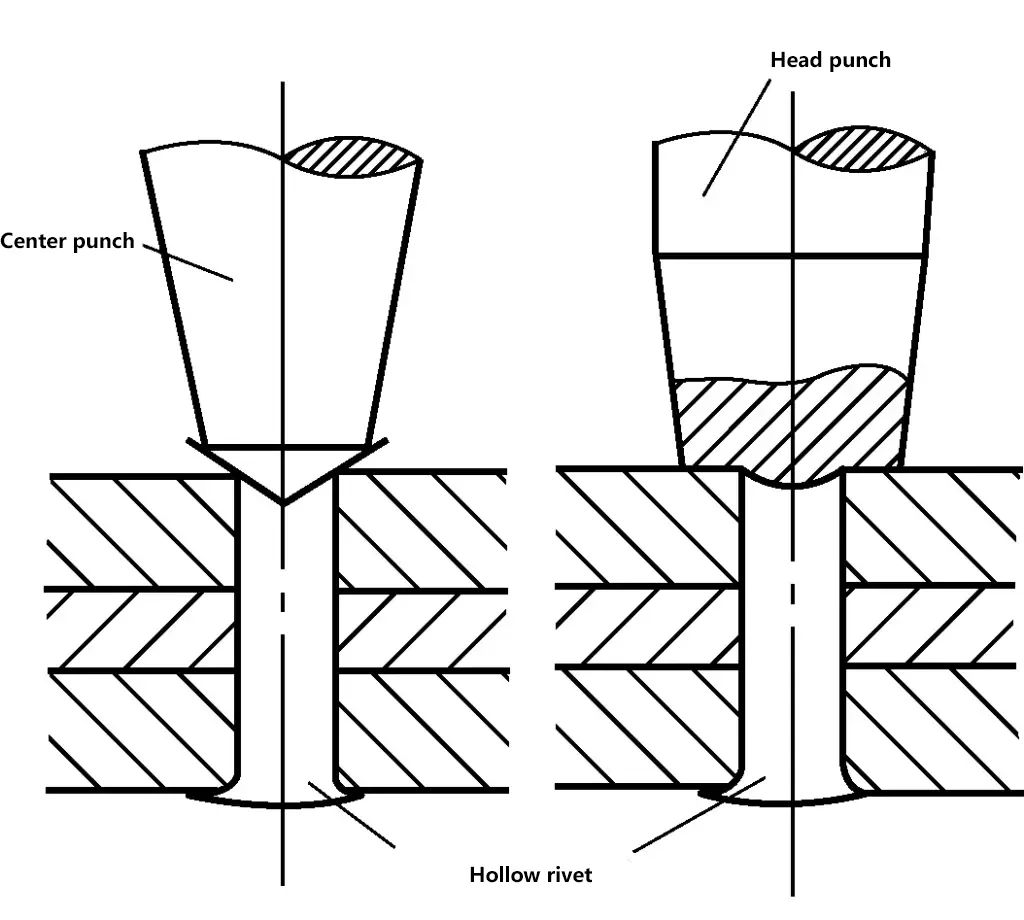

(4) Rebitagem de rebites ocos

Como mostrado na Figura 10, depois de inserir o rebite oco no furo, primeiro pressione a peça de trabalho firmemente, depois use um punção de modelo para expandir a borda do rebite oco e, finalmente, use um punção de formação especial para formar a cabeça do rebite.

(5) Sobre a rebitagem móvel

Para fazer com que as peças rebitadas girem umas em relação às outras após a rebitagem, durante a rebitagem móvel, além de seguir o processo de rebitagem acima, a força do martelo deve ser leve ao achatar a cabeça do rebite. Verifique o estado do movimento enquanto martela para evitar que as peças sejam "rebitadas até à morte".

Se as peças rebitadas forem difíceis de rodar após a rebitagem, pode colocar uma matriz oca (de forma semelhante ao punção de prensagem) sob a cabeça do rebite e, em seguida, martelar a cabeça do rebite. Isto irá soltar o rebite, permitindo que as duas partes rebitadas se movam uma em relação à outra. Se as peças estiverem demasiado soltas, podem ser apertadas de acordo com o processo de rebitagem fixa, permitindo que o aperto da rebitagem móvel seja ajustado conforme necessário.

2. Desmontagem de peças rebitadas

Em alguns cenários de manutenção de equipamentos, as peças rebitadas precisam de ser desmontadas para substituir componentes. Neste caso, a cabeça do rebite deve ser destruída antes de utilizar um punção especial para empurrar o rebite para fora, atingindo o objetivo de desmontar as peças rebitadas.

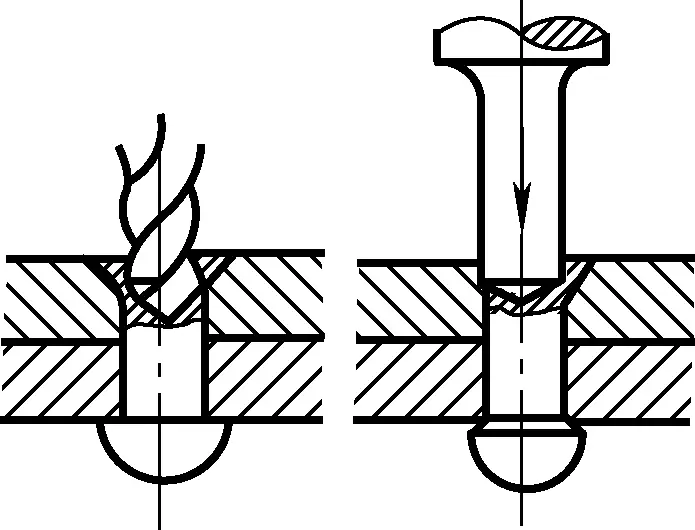

(1) Desmontagem dos rebites escareados

Como se mostra na Figura 11, durante a desmontagem, utilize primeiro um punção central para fazer um furo central na cabeça do rebite e, em seguida, faça um furo com uma broca aproximadamente 1 mm mais pequena do que o diâmetro do rebite. A profundidade do furo deve exceder ligeiramente a altura da cabeça do rebite. Por fim, introduza um punção no orifício e empurre o rebite para fora.

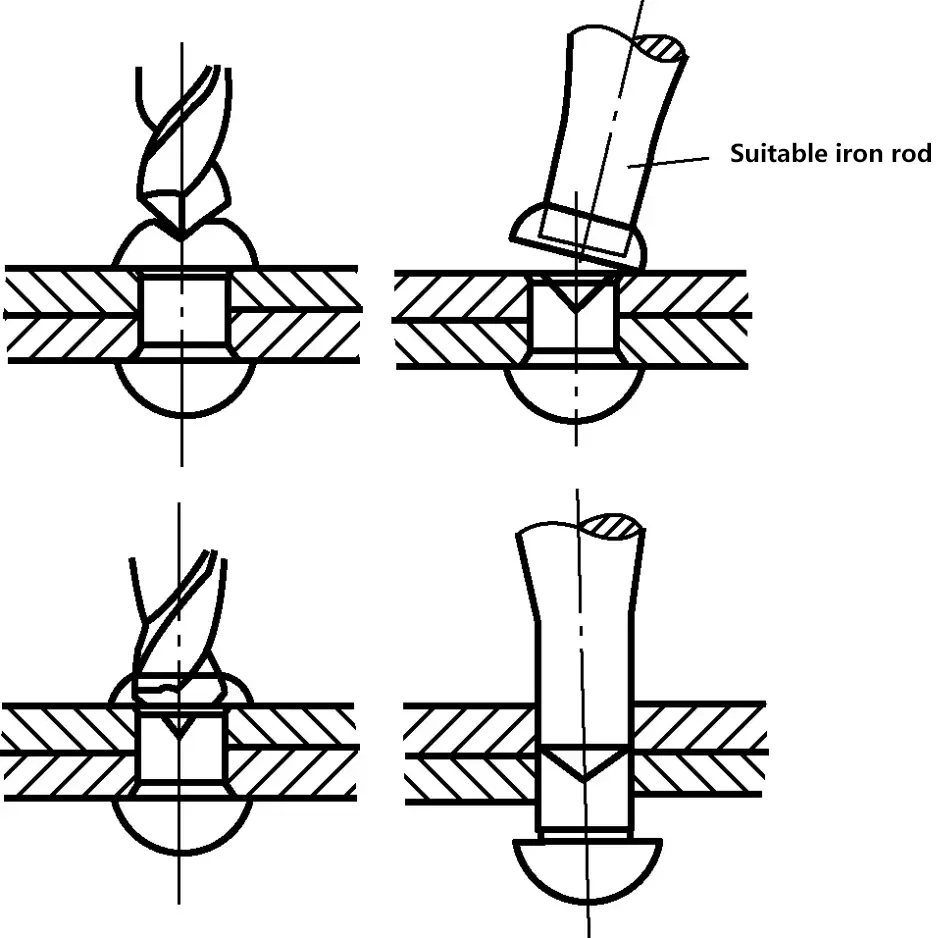

(2) Desmontagem dos rebites de cabeça redonda

Como se mostra na Figura 12, ao desmontar rebites de cabeça redonda, primeiro achatar ligeiramente a cabeça do rebite, depois utilizar um punção central para criar um orifício, inserir uma haste adequada no orifício para partir a cabeça do rebite e, finalmente, utilizar um punção para empurrar o rebite para fora.

Para superfícies com requisitos baixos e áreas mais ásperas, pode utilizar um cinzel para remover a cabeça do rebite à volta do rebite. Este método geralmente só é adequado para rebites com um diâmetro inferior a ϕ10mm. Para peças que não podem ter a sua superfície danificada durante a desmontagem, utilize uma broca adequada para perfurar o rebite.

3. Causas e medidas de prevenção de defeitos de rebitagem

Quadro 3 Causas e medidas de prevenção de defeitos de rebitagem

| Tipos de defeitos de rebitagem | Ilustração de defeitos | Causas de defeitos | Medidas de prevenção |

| Cabeça de rebite inclinada | 1) Haste do rebite demasiado longa; 2) Desalinhamento entre duas peças e o rebite; 3) A força de martelagem não é aplicada através do eixo do rebite durante o aplanamento | 1) Calcular e escolher corretamente o comprimento do rebite; 2) Assegurar a coaxialidade aquando da perfuração do furo do rebite; 3) A ponta do martelo deve passar pelo eixo do rebite | |

| Perímetro da cabeça do rebite demasiado grande | 1) Haste do rebite demasiado longa; 2) Diâmetro da matriz do rebite demasiado pequeno | 1) Calcular e escolher corretamente o comprimento do rebite; 2) Escolher a matriz de rebite de acordo com as especificações do rebite | |

| Cabeça de rebite irregular | 1) Força de martelagem irregular, desvio ou oscilação do martelo durante a martelagem; 2) Matriz de rebitar ou matriz superior colocada em ângulo | 1) Ponto de força de martelamento através do centro do rebite; 2) Assegurar que o centro da matriz do rebite ou do encaixe da matriz superior esteja concêntrico com o eixo do rebite | |

| Folga entre peças rebitadas | 1) Superfície irregular entre as peças de trabalho; 2) O punção de pressão não está a pressionar bem a folha | 1) Verificar se a superfície das peças de trabalho é plana antes da rebitagem e reparar a superfície se não for plana; 2) Calcular e processar corretamente o diâmetro do furo; 3) Assegurar que o punção de prensagem pressiona firmemente as peças de trabalho antes da rebitagem | |

| Esmagamento da superfície de peças rebitadas | 1) Haste do rebite demasiado curta; 2) Diâmetro da matriz do rebite demasiado grande | 1) Calcular e escolher corretamente o comprimento do rebite; 2) Escolher uma matriz de rebite com o diâmetro adequado | |

| Haste de rebite dobrada | Diâmetro da haste do rebite demasiado pequeno ou diâmetro do furo do rebite demasiado grande | Calcular e selecionar corretamente o diâmetro do furo de passagem antes da rebitagem | |

| Furo de rebite escareado não preenchido | 1) O comprimento do rebite é insuficiente; 2) Ao revolver o rebite, a direção do martelo não é perpendicular ao plano a rebitar | 1) Calcular e selecionar corretamente o comprimento do rebite; 2) Ao rebitar o rebite, a direção do martelo coincide com o centro da haste do rebite |