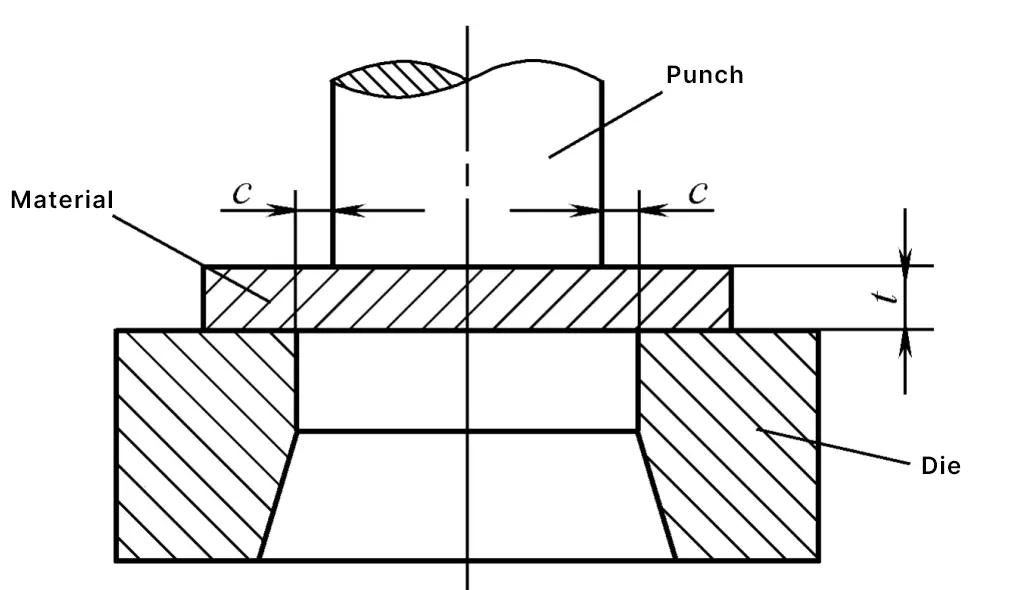

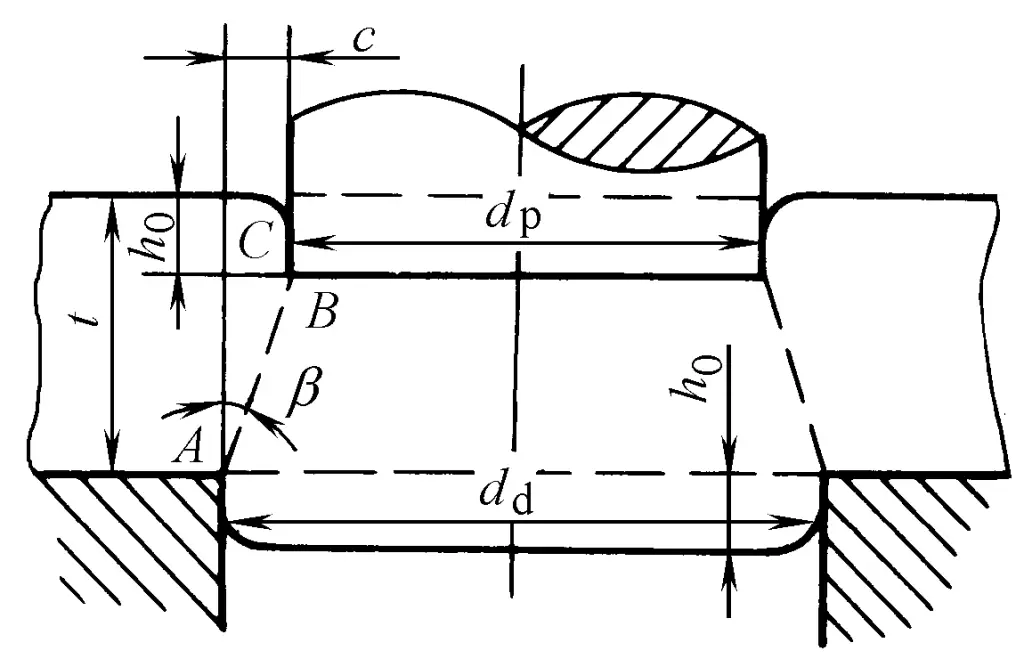

A folga na perfuração refere-se à distância entre a abertura do punção e as bordas do molde, denotada pelo símbolo c (ver Figura 1). Tendo em conta o significado exato e a função prática da folga, e para acomodar os requisitos dos métodos de fabrico de moldes e dos métodos de medição da folga, é aconselhável utilizar uma folga de um só lado.

A folga é um parâmetro extremamente importante nos processos de perfuração e no projeto do molde. Para avaliar corretamente se a folga é razoável, é necessário estudar primeiro o impacto da folga na qualidade das peças puncionadas (incluindo a qualidade da secção transversal, a precisão dimensional e a dobragem), a vida útil do molde e o consumo de energia, e ter uma compreensão abrangente, tanto qualitativa como quantitativamente.

A folga de perfuração não só afecta significativamente a qualidade das peças perfuradas, como também tem impacto na vida útil da matriz, força de perfuraçãoforça de arranque e força de ejeção. Por conseguinte, a folga é um parâmetro crucial na conceção das matrizes de perfuração.

I. Impacto da folga na qualidade das peças puncionadas

A qualidade das peças perfuradas é a principal base para avaliar a folga razoável. Depois de estudar o impacto da folga na qualidade das peças perfuradas, a folga adequada pode ser selecionada com base nos requisitos técnicos das peças.

A qualidade das peças perfuradas inclui três aspectos: a qualidade da secção transversal, a precisão dimensional e a dobragem, que são agora discutidos separadamente.

1. Qualidade transversal

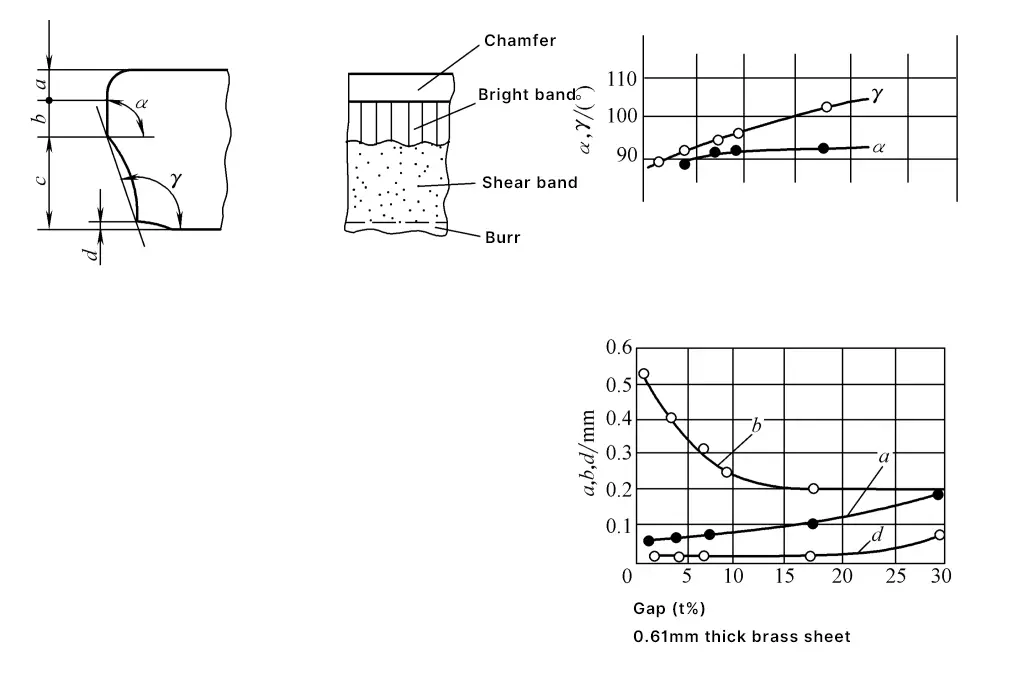

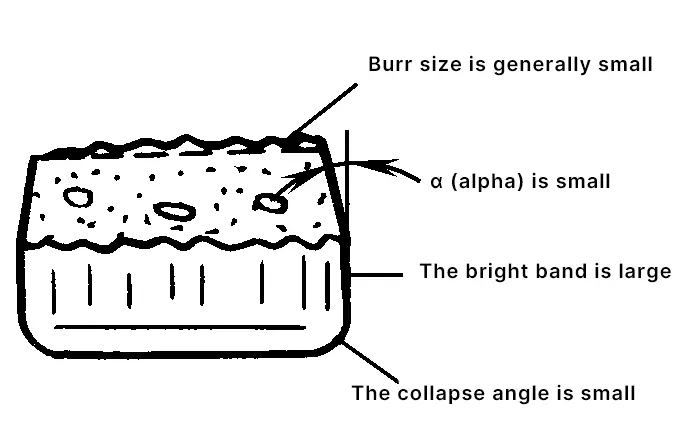

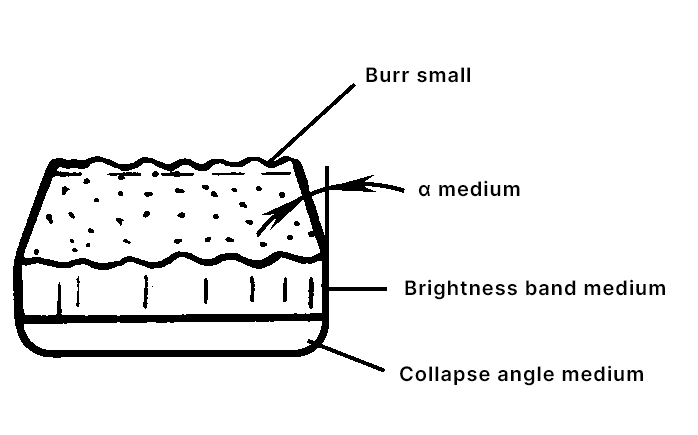

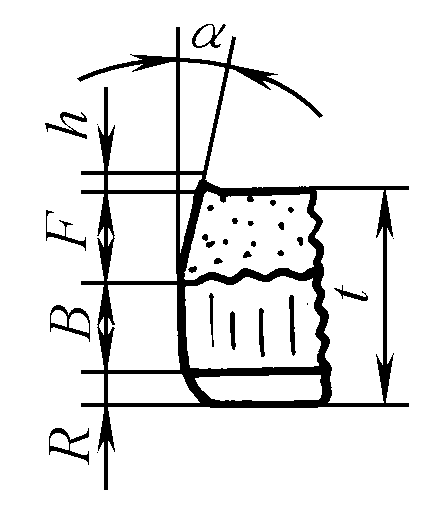

O impacto da folga na qualidade da secção transversal do puncionamento é apresentado na Figura 2. Como se pode ver na figura, à medida que a folga aumenta, a banda brilhante diminui gradualmente e o ângulo de colapso e as rebarbas aumentam. Antes de a folga atingir 20%t, a altura das rebarbas é pequena e muda pouco, esta área é a zona de rebarba estável. Em folgas mais pequenas, ligeiras alterações na folga afectam significativamente a banda brilhante, mas quando a folga atinge um determinado valor (14%t~24%t), o impacto na banda brilhante é menor.

- a-Ângulo de colapso

- b-Banda brilhante

- c-Zona de fratura

- d-Burr

- α-Ângulo da banda brilhante

- γ-Angulo da zona de fratura

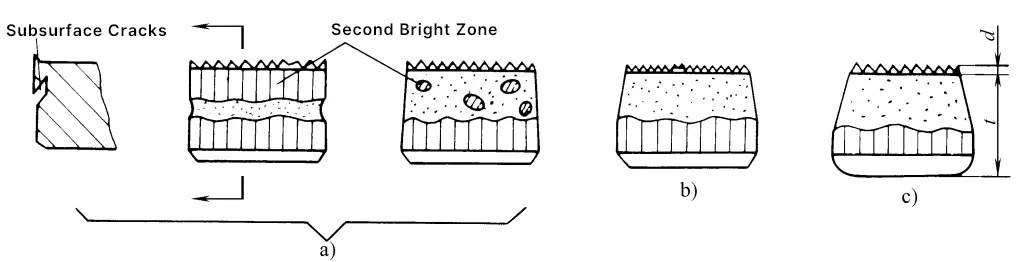

À medida que o intervalo aumenta, a inclinação da superfície de fratura também aumenta. Quando a folga é adequada, as fissuras superiores e inferiores encontram-se e sobrepõem-se numa linha, neste momento a superfície de corte está limpa e arrumada, a banda brilhante representa cerca de 1/3 da espessura da placa, e o ângulo de colapso, as rebarbas e a inclinação também são pequenos (ver Figura 3), o que pode satisfazer os requisitos das peças de perfuração em geral.

a) Abertura demasiado pequena

b) Desvio moderado

c) Hiato excessivo

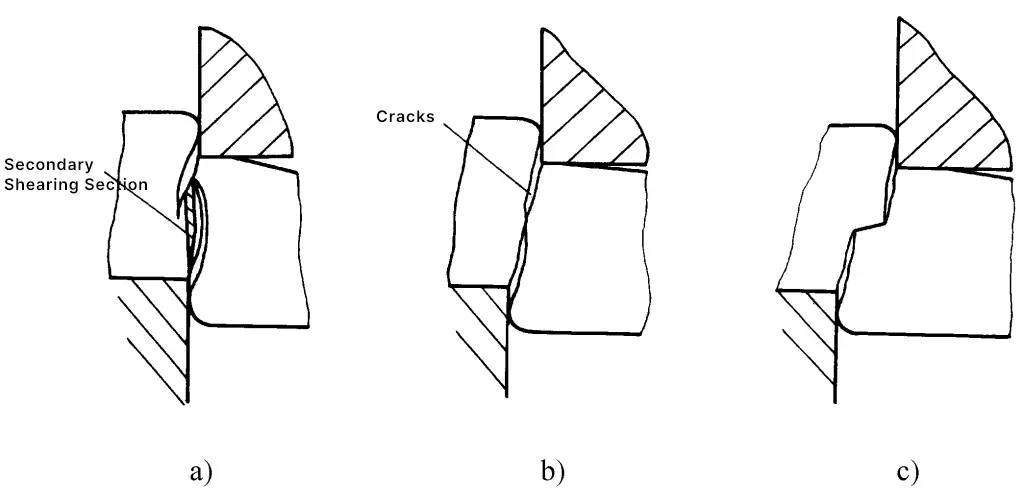

Quer a folga seja demasiado grande ou demasiado pequena, as fendas não podem alinhar-se bem (ver Figura 4). Quando a folga é demasiado pequena, as fissuras na extremidade do molde convexo são desalinhadas para fora (ver Figura 4a) e o material entre as fissuras superior e inferior será cortado uma segunda vez, formando uma segunda banda brilhante e uma camada intermédia no plano de corte (ver Figura 3a).

a) Abertura demasiado pequena

b) Desvio moderado

c) Hiato excessivo

Quando o intervalo é demasiado grande, as fissuras no bordo da matriz convexa são desalinhadas para o interior (ver Figura 4c), o material sofre um alongamento significativo, a banda brilhante é pequena e o ângulo de colapso e a inclinação das rebarbas aumentam, resultando por vezes em indentações (ver Figura 3c).

Quando o intervalo é demasiado pequeno, resulta em rebarbas extrudidas; quando o intervalo é demasiado grande, resulta em rebarbas alongadas. Quando as arestas das matrizes convexas e côncavas se tornam rombas, surgem rebarbas com bases alargadas, como mostra a Figura 5, que são difíceis de remover e devem ser imediatamente afiadas.

Quando a folga é adequada e a lâmina é afiada, as rebarbas são pequenas, mas é impossível evitar completamente as rebarbas, quer no puncionamento normal quer no puncionamento de precisão (exceto no puncionamento de dupla face, ou seja, corte sem rebarbas). Geralmente, as peças estampadas têm rebarbas de vários graus, mas se a altura das rebarbas exceder um determinado limite, isso afectará a qualidade e o desempenho do produto.

Por conseguinte, na produção efectiva, a altura admissível das rebarbas (ver JB/T4129-1999 Peças de estampagem Altura da rebarba) deve ser especificado como um dos indicadores de inspeção da qualidade das peças. Além disso, para a estampagem de peças com requisitos de qualidade rigorosos, é necessário adotar métodos de rebarbação eficazes.

2. Exatidão dimensional

A precisão dimensional das peças perfuradas refere-se à diferença entre o tamanho real das peças perfuradas e o tamanho de base; quanto menor for a diferença, maior é a precisão. Esta diferença inclui dois aspectos de desvio: um é o desvio das peças perfuradas relativamente ao tamanho da matriz macho ou fêmea, e o outro é o desvio de fabrico da própria matriz.

Assumindo uma certa precisão no fabrico de matrizes, as razões para o desvio entre as peças perfuradas e as dimensões das matrizes macho e fêmea devem-se ao facto de o material ser empurrado para fora da matriz fêmea (peças de corte) ou descarregado da matriz macho (peças de perfuração), causado pela recuperação elástica durante o processo de perfuração devido à deformação por compressão, alongamento das fibras e abatimento. Além disso, a deformação elástica e o desgaste das matrizes macho e fêmea sob o impacto de força de perfuração também provocam alterações nas dimensões das peças perfuradas.

Ao medir o desvio entre as dimensões das peças puncionadas e as matrizes macho e fêmea, a referência para as peças de corte é a matriz fêmea e para as peças puncionadas é a matriz macho.

- Obturação: ΔD = Diâmetro exterior da peça perfurada - Diâmetro do furo da matriz fêmea

- Punção: ΔD = Diâmetro de punção - Diâmetro exterior da matriz macho

Idealmente, durante o corte, o diâmetro exterior da peça de trabalho deve corresponder ao diâmetro do orifício da matriz fêmea e, durante o puncionamento, o diâmetro do puncionamento deve corresponder ao diâmetro exterior da matriz macho (ou seja, ΔD deve ser zero), obtendo-se a maior precisão dimensional.

No entanto, devido às razões acima mencionadas, os desvios são inevitáveis. Os factores que afectam o valor do desvio incluem: fenda de perfuração; propriedades do material, espessura e direção de laminagem; e a forma e dimensão da peça de trabalho, entre os quais a fenda é o principal fator de influência.

Em diferentes condições de folga, haverá desvios positivos e negativos. Geralmente, o resultado do ressalto faz com que o diâmetro do furo da peça perfurada seja menor (ΔD é um valor negativo) e o diâmetro exterior da peça de obturação seja maior (ΔD é um valor positivo); quando a folga é grande, o resultado do ressalto faz com que o diâmetro do furo da peça perfurada seja maior (ΔD é um valor positivo) e o diâmetro exterior da peça de obturação seja menor

(ΔD é um valor negativo).

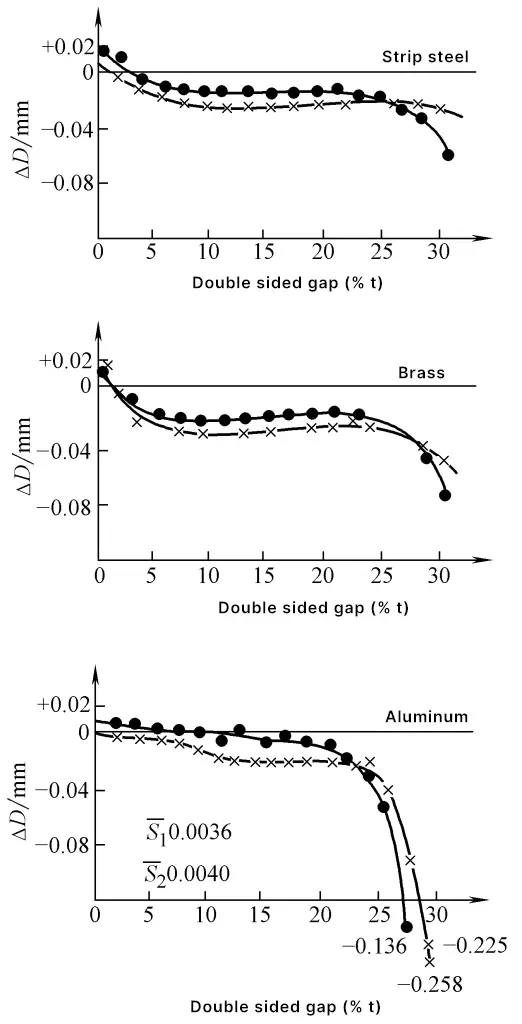

A figura 6 mostra o impacto da folga no desvio de tamanho das peças de corte. Quando a folga está dentro de 5% da espessura da placa, à medida que a folga aumenta, o tamanho do diâmetro externo das peças de corte diminui. De 5% a 25% da espessura da placa, o tamanho da peça de trabalho não se altera com o aumento da folga. Quando o intervalo excede 25% da espessura da placa, o tamanho da peça de trabalho diminui novamente. No entanto, quando a folga é inferior a 2% da espessura da placa, o tamanho do diâmetro externo da peça de trabalho é de facto maior do que o tamanho do furo da matriz.

- S 1 , S 2 - Valor médio da planeza da dimensão

- ----- Direção de rolamento (S 1 )

- -×-×- Perpendicular à direção de rolamento (S 2 )

- ΔD = Diâmetro exterior da peça perfurada - Diâmetro do furo da matriz

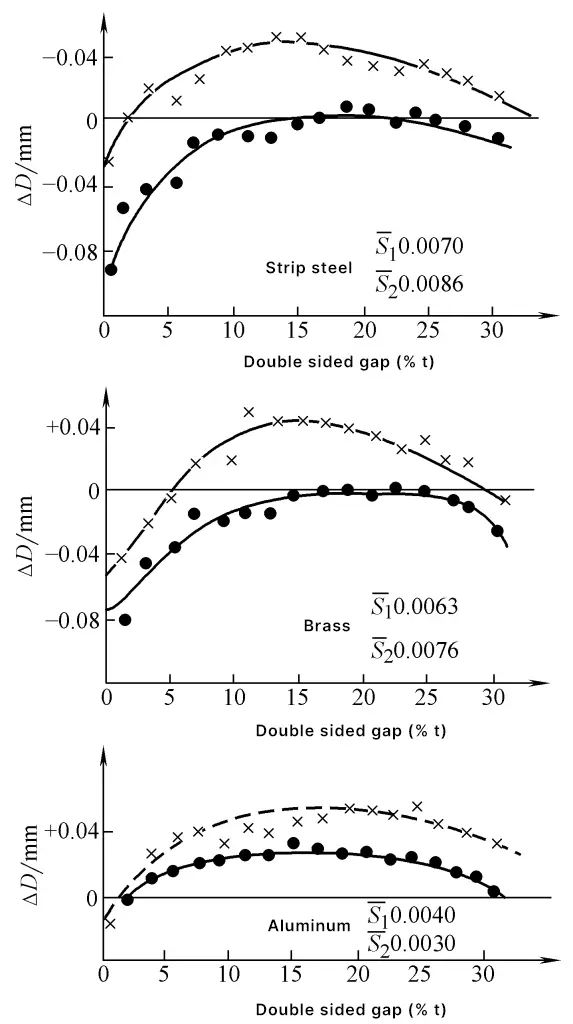

A Figura 7 mostra o impacto da folga no desvio de tamanho dos furos perfurados. Quando a folga é inferior a 5% da espessura da placa, o tamanho do furo é menor do que o diâmetro externo do punção. À medida que a folga aumenta, o tamanho do furo aumenta. Além disso, quando a folga é de cerca de 15% da espessura da placa, o tamanho do furo é o maior e, em seguida, à medida que a folga aumenta, o tamanho do furo diminui inversamente.

S 1 , S 2 - Planicidade média da dimensão

----- Direção de rolamento (S 1 )

-×-×- Perpendicular à direção de rolamento (S 2 )

ΔD = Diâmetro de perfuração - Diâmetro exterior da perfuração

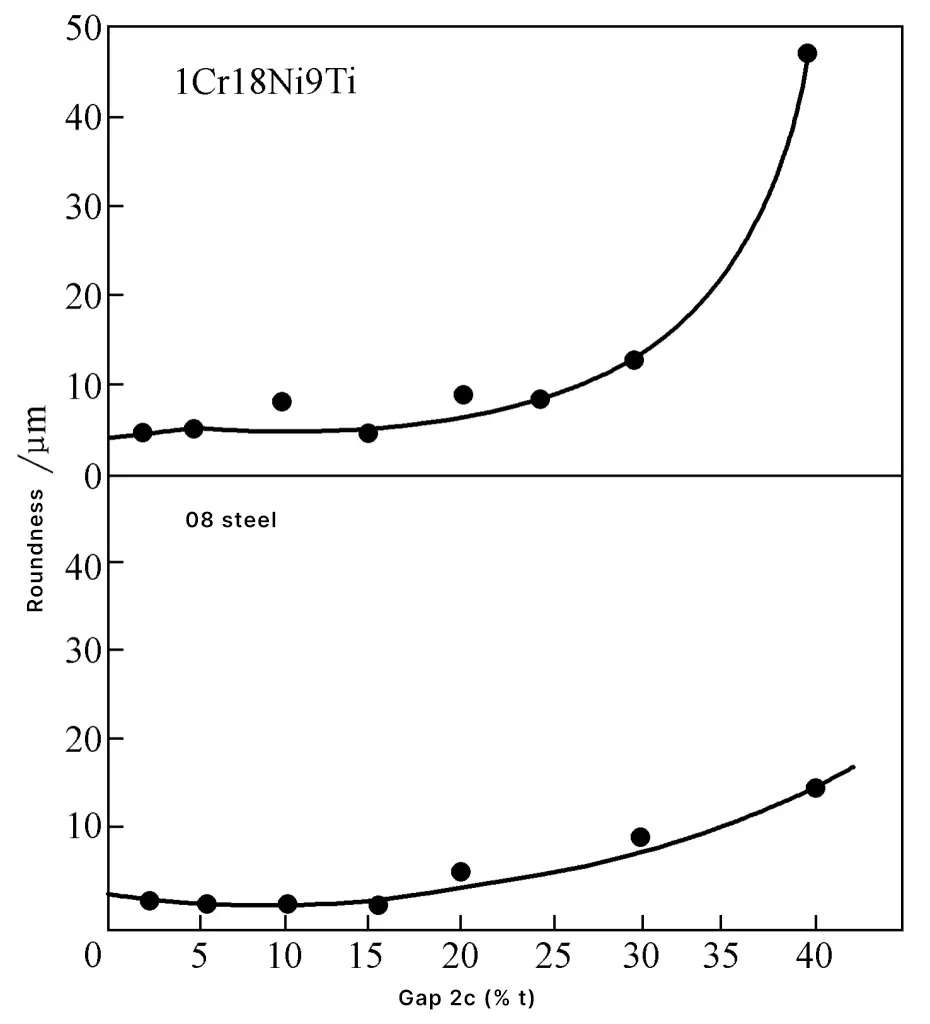

Além disso, ao puncionar perfis circulares, devido à excentricidade do punção e da matriz, à deflexão da prensa, à direção de rolamento da chapa, à largura da sobreposição do punção e à presença de um dispositivo de fixação, as peças puncionadas terão um certo grau de ovalização. A figura 8 mostra o impacto da folga na ovalidade das peças puncionadas, com um aumento significativo da ovalidade quando a folga é demasiado grande.

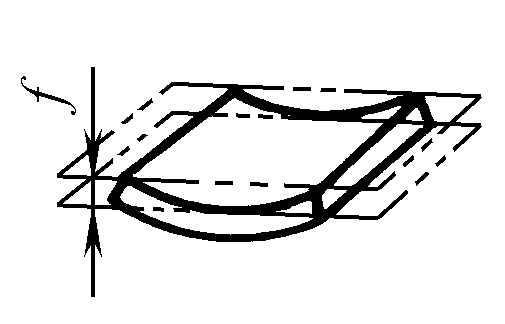

3. Grau de flexão

No processo de perfuração, o material sob o punção dobra-se devido ao momento de flexão. Se a deformação atingir a gama de flexão plástica, a peça de trabalho manterá alguma deformação de flexão residual mesmo após o retorno elástico.

A relação entre o grau de flexão e a folga é mostrada na Figura 9. Normalmente, quanto maior for o intervalo, mais pronunciada é a flexão, mas, por vezes, com um intervalo pequeno, uma vez que a parte perfurada é maior do que o orifício da matriz, a parte perfurada também pode exercer um efeito de compressão no lado da matriz, resultando numa maior flexão. O grau de flexão está também relacionado com as propriedades e a espessura do material (ver Figuras 9 e 10).

1-t=0,5mm (D d /t =40)

2-t=1,0mm (D d /t =20)

3-t=1,6mm (D d /t =12.5)

Para reduzir a flexão, pode ser adicionada uma placa de pressão inversa sob o punção. Quando é necessária uma elevada planicidade das peças estampadas, deve ser adicionado um processo de nivelamento adicional.

II. O impacto da folga no tempo de vida da ferramenta

A vida útil da matriz é calculada pelo número de peças qualificadas produzidas, uma é a vida útil entre duas rectificações e a outra é a vida útil total após o desgaste completo.

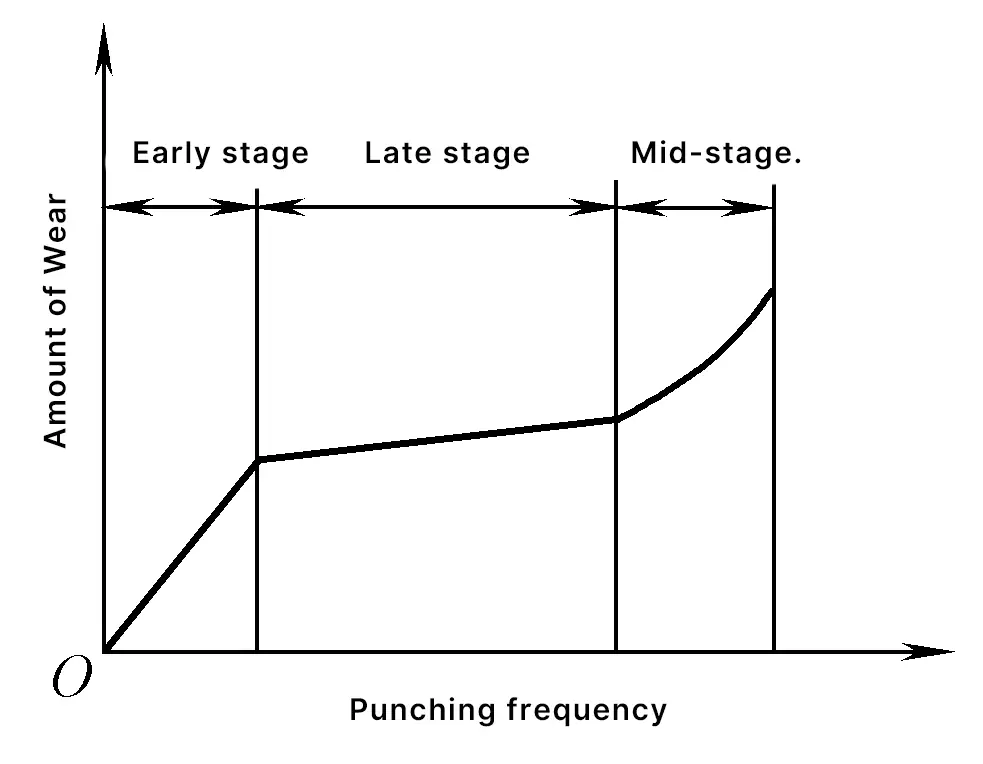

O processo de desgaste da matriz de corte pode ser dividido em três fases (ver Figura 11): desgaste inicial, desgaste intermédio e desgaste tardio.

Desgaste inicial, onde o desgaste se concentra principalmente na aresta de corte, devido à concentração excessiva de pressão aqui, a aresta de corte afiada é propensa a rolar ou lascar, e o desgaste é rápido.

O desgaste médio, também conhecido como desgaste estável, a aresta de corte é ligeiramente arredondada, a concentração de pressão é aliviada, entrando no desgaste normal por fricção, o desgaste é lento. Quanto maior for o período de desgaste intermédio, maior será a vida útil da ferramenta.

O desgaste tardio, também conhecido como desgaste excessivo, o desgaste por fricção atinge o limite de fadiga, entrando numa fase de aumento rápido do desgaste, o desgaste é rápido, nesta altura deve ser efectuada a retificação.

De acordo com as peças de desgaste do punção e da matriz, pode ser dividido em: desgaste da face final e desgaste da face lateral. A Figura 12 mostra as alterações na forma da aresta de corte após diferentes números de corte.

Os principais factores que afectam a vida útil do molde incluem: composição química do material do molde, dureza e tratamento de reforço da superfície, rugosidade da superfície da peça maquinada de precisão da peça de trabalho do molde, folga do molde, racionalidade da estrutura do molde, método de restrição do material a ser processado e o método de orientação dos moldes superior e inferior, composição química do material a ser processado, propriedades mecânicas e estado de dureza, tratamento da superfície do material (revestimento isolante de substâncias inorgânicas, semi-orgânicas, orgânicas, etc.), condições de lubrificação e arrefecimento, aresta e raio do contorno das peças estampadas, precisão e rigidez da prensa e velocidade de estampagem, etc.), as condições de lubrificação e de arrefecimento, a aresta e o raio de contorno das peças estampadas, a precisão e a rigidez da prensa, a velocidade de estampagem, etc.

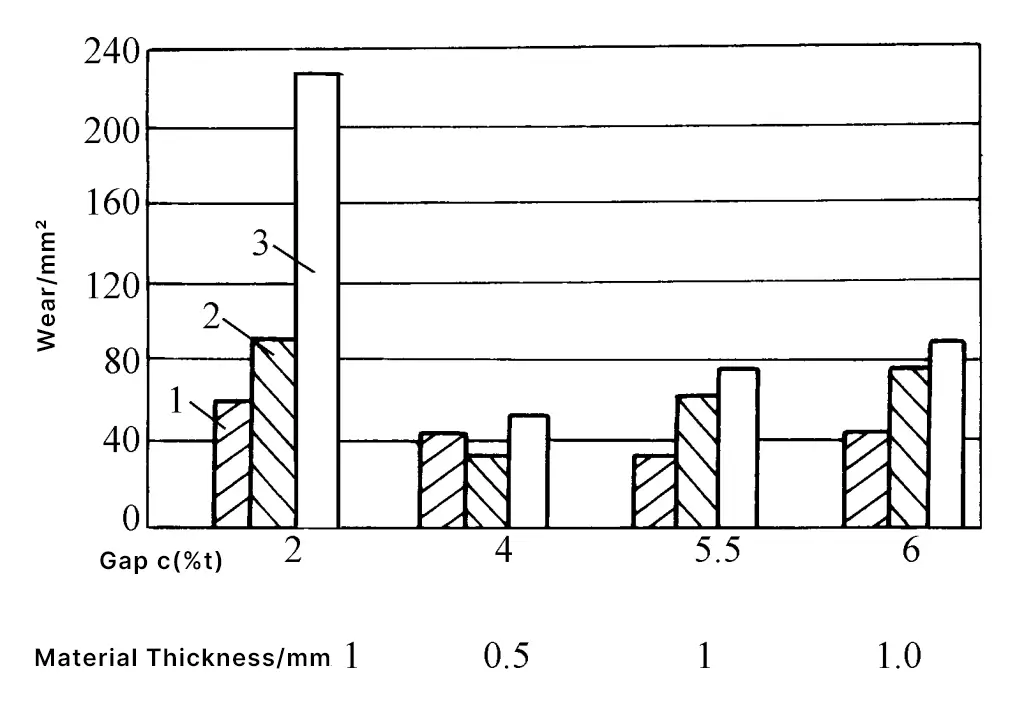

Entre os factores que afectam a vida útil da ferramenta de estampagem, a folga é um dos factores mais importantes. A figura 13 mostra o efeito da folga no desgaste da lâmina após 100.000 operações de estampagem.

- Tosquia condições: Sem placa de pressão

- Material do molde: Aço Mn

- Dureza de têmpera: 59HRC

- Forma do molde: molde convexo redondo ϕ8

- Material a ser processado: Chapa de aço macio

- Espessura do material: 1mm

- 1-Funcionamento do rosto

- 2-Die face wear

- 3-Desgaste lateral do punção

A situação indica que, com uma folga pequena, as condições de corte são difíceis, a extrusão por compressão é grave, a fricção aumenta drasticamente e o desgaste aumenta, especialmente o desgaste lateral é mais óbvio. Além disso, em pequenas folgas, pode ocorrer inchaço da matriz, quebra do punção (pequenos punções) e danos anormais, como mordedura mútua entre o punção e a matriz. Além disso, uma folga demasiado pequena pode provocar um aumento do atrito e temperaturas mais elevadas.

Quando a tensão de extrusão por compressão é elevada, é fácil produzir aderência entre o molde e o material, o que traz muitos problemas à produção.

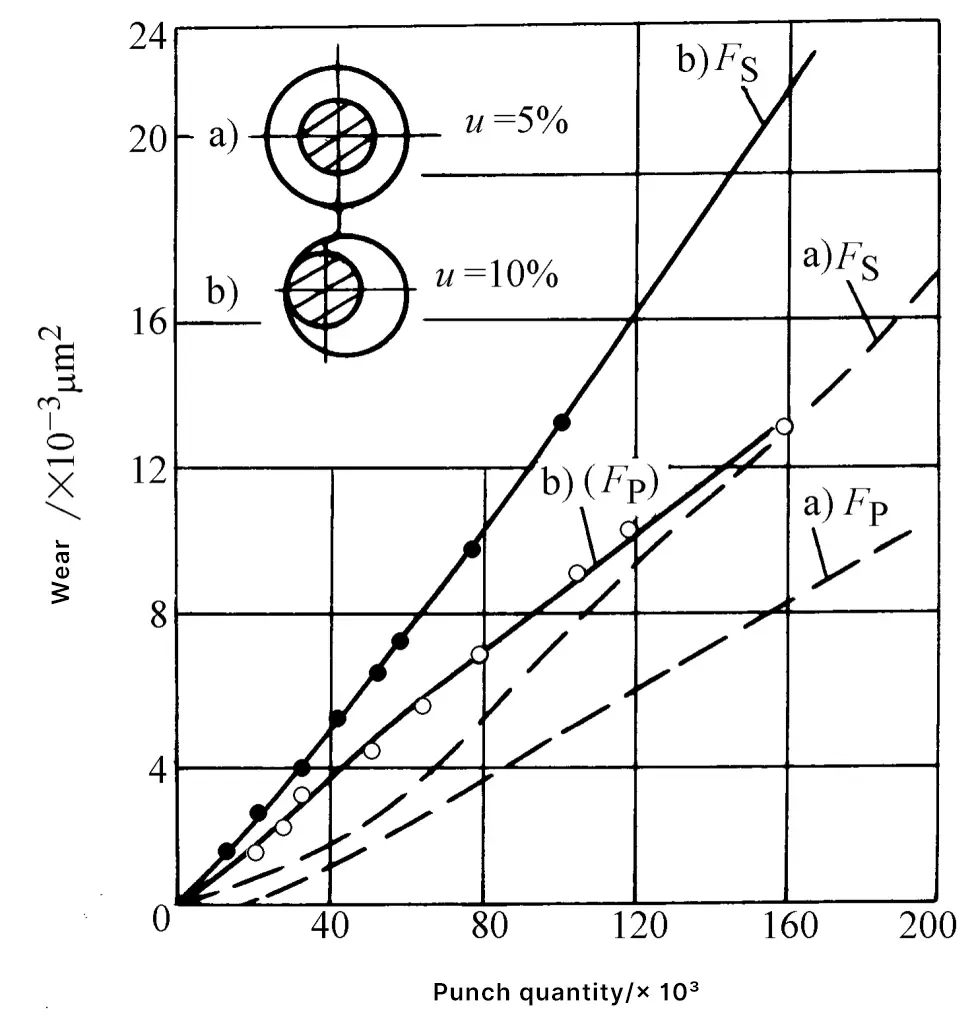

Além disso, a folga irregular também é prejudicial para a vida útil do molde; em comparação com a folga uniforme, o desgaste aumenta significativamente (ver Figura 14).

- Forma: Circular

- Molde 210Cr12

- (w(C)=2,1%, w(Cr)=12%)

- Material a ser processado: Chapa de aço eléctrica com 0,5 mm de espessura

- F S : Desgaste do punção

- F P : Desgaste da matriz

A prática de produção em massa mostra que a utilização de uma grande folga pode melhorar significativamente a vida útil do molde, geralmente 2~3 vezes mais do que com uma pequena folga, e em alguns casos até 6~7 vezes, com benefícios económicos muito significativos. No entanto, uma folga demasiado grande não só reduz a qualidade da secção transversal da peça de trabalho, aumenta as rebarbas e a curvatura, como também faz com que o desgaste da punção e da extremidade do molde seja a principal contradição.

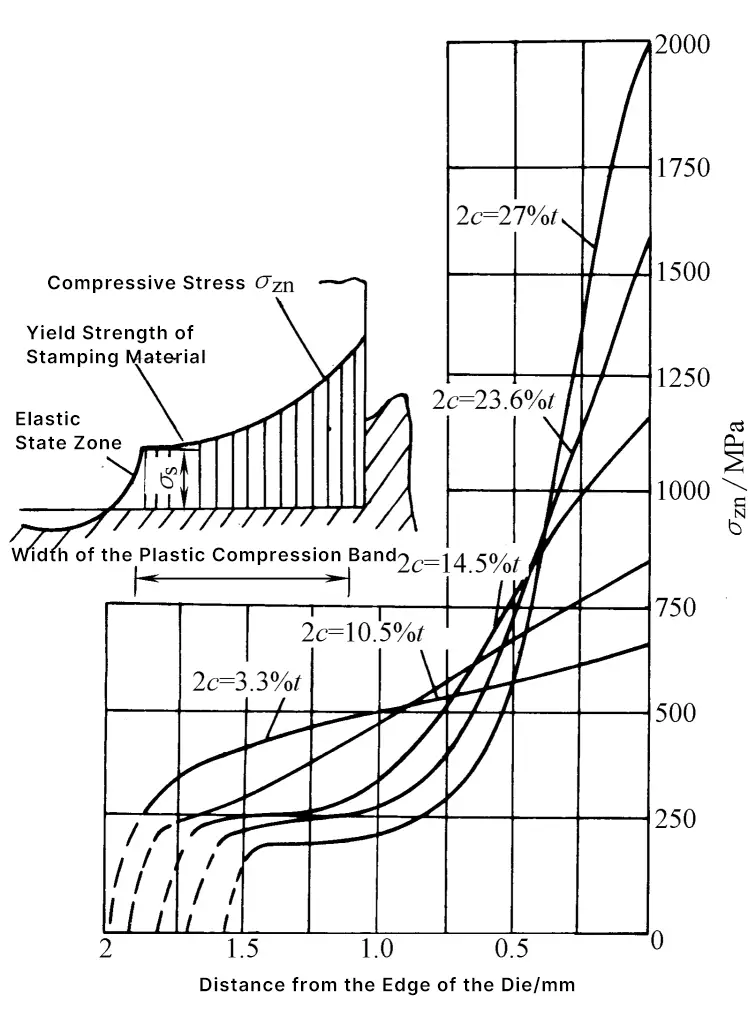

Os académicos soviéticos calcularam a distribuição da tensão de compressão junto ao bordo das faces finais do punção e da matriz com base na deformação por compressão da banda de prensagem de plástico das peças puncionadas (ver Figura 15) e salientaram que, com uma pequena folga, a fricção nos lados do punção e da matriz é grande e o desgaste lateral é grave durante os frequentes processos de punção, descarga e empurrão.

Mas uma folga demasiado grande aumenta a tensão concentrada nos bordos das faces finais do punção e do molde, fazendo com que a tensão de compressão aumente acentuadamente, formando especialmente um grande pico no bordo da lâmina, fazendo com que o bordo da lâmina ceda e se deforme rapidamente, perdendo a sua nitidez. Por conseguinte, também aumenta a força de perfuração, fazendo com que o bordo da lâmina se desgaste e embote mais rapidamente, reduzindo a vida útil do molde.

III. O impacto da desobstrução no consumo de energia

Do ponto de vista da poupança de energia e de esforço, a escolha de folgas médias e grandes produzirá bons resultados, neste momento, a força de perfuração, a força de descarga, a força de empurrar e o trabalho de perfuração são todos menores.

1. Força de perfuração

De um modo geral, à medida que a folga aumenta, a tensão de compressão na zona de corte diminui e a tensão de tração aumenta, tornando mais provável a ocorrência de fissuras e reduzindo a resistência ao corte. A força de perfuração é proporcional à resistência ao cisalhamento, pelo que também diminui proporcionalmente à medida que a fenda aumenta. No entanto, quando o intervalo é suficientemente grande, uma vez que as fissuras superior e inferior não coincidem, a diminuição da resistência ao cisalhamento é muito ligeira, podendo mesmo verificar-se uma tendência de recuperação (ver Figura 16).

- 1-t=0,5mm (D d /t=40)

- 2-t=1,0mm (D d /t=20)

- 3-t=1,6mm (D d /t=12.5)

2. Força de descarga e força de ejeção

A Figura 17 mostra a curva de relação entre a folga e a força de descarga. Quer se trate de aço macio, aço inoxidável, latão ou liga de alumínio, a força de descarga atinge o seu valor mínimo quando a folga é de cerca de 20% da espessura do material. A força de descarga aumenta acentuadamente quando a folga é inferior a 10% ou superior a 30% da espessura do material.

Quando o intervalo é superior a 10% a 15% da espessura do material, após a perfuração estar concluída, o tamanho da peça perfurada diminui devido à deformação por tração e ao retorno elástico, deixando de bloquear na matriz, tornando a força de ejeção quase nula.

3. Trabalhos de perfuração

O trabalho de perfuração refere-se à área delimitada pela curva força-curso (diagrama indicador). O trabalho de perfuração é a base principal para selecionar ou verificar a potência do motor principal da prensa.

O trabalho de perfuração varia ligeiramente com as alterações da folga. Se a abertura for demasiado pequena ou demasiado grande, o trabalho de perfuração aumentará. Quando a folga é adequada, fazendo com que as fendas superior e inferior se encontrem e coincidam, o trabalho de perfuração é minimizado (ver Figura 18).

Material: Placa de latão com 3,3 mm de espessura, material de perfuração redonda fixa

IV. Determinação de uma autorização razoável

A folga entre o punção e a matriz afecta grandemente a qualidade da secção, a precisão dimensional, a vida útil da matriz e o consumo de energia das peças puncionadas. Ao projetar a matriz, é essencial escolher uma folga razoável. Em resumo, equilibrando o impacto da folga na qualidade, precisão dimensional, vida útil da matriz e consumo de energia das peças perfuradas, não existe um valor de folga razoável que satisfaça todos os requisitos.

Além disso, o molde desgasta-se durante a utilização e a folga não pode permanecer fixa, mas varia sempre dentro de um determinado intervalo. Além disso, existe alguma diferença entre a folga estática no estado montado da matriz e a folga dinâmica no estado de trabalho.

Por conseguinte, na produção real, é normalmente selecionado um intervalo adequado como a folga razoável. O limite inferior deste intervalo é designado por folga mínima razoável c min e o limite superior é designado por folga máxima razoável c máximo . Tendo em conta que o desgaste da matriz aumentará a folga, o valor mínimo razoável da folga deve ser utilizado ao projetar e fabricar novas matrizes.

Os métodos para determinar uma autorização razoável incluem:

1. Método de determinação teórica

A base principal do método de determinação teórica é assegurar a coincidência de fendas para obter uma boa secção de corte. A Figura 19 mostra o estado instantâneo da iniciação da fenda no início do processo de perfuração. A folga c pode ser determinada a partir do triângulo △ABC na figura.

c=(t-h0 )tanβ=t(1-h0 /t)tanβ

Onde

- h 0 - profundidade de penetração do punção (mm);

- t-Espessura do material (mm);

- β-Angulo entre a direção da tensão de corte máxima e a linha vertical (°).

A fórmula acima mostra que: c=f(t, h 0 /t, β), e h 0 /t, β está relacionado com as propriedades do material (ver Quadro 1), pelo que os principais factores que afectam o valor da folga são as propriedades do material e a espessura. Quanto mais duro e espesso for o material, maior será o valor razoável da folga.

Quadro 1 h 0 /t e valores de β

| Material | h0/t | β /(°) | ||

| Recozimento | Endurecimento | Recozimento | Endurecimento | |

| Aço macio, cobre puro, latão macio | 0.5 | 0.35 | 6 | 5 |

| Aço de dureza média, latão duro | 0.3 | 0.2 | 5 | 4 |

| Aço duro, bronze duro | 0.2 | 0.1 | 4 | 4 |

2. Método de determinação empírico

Os valores de folga utilizados no passado foram seleccionados principalmente com base na precisão dimensional e, em geral, provaram ser demasiado pequenos e pouco aplicáveis. Em alguns casos, as matrizes fabricadas com estes valores de folga produzem peças com bandas duplas brilhantes na secção transversal e rebarbas significativas.

Além disso, devido ao elevado atrito entre a matriz e o material, ocorre um forte aquecimento, fazendo com que o material adira à aresta de corte, acelerando o desgaste da aresta de corte e reduzindo a vida útil da matriz. São também frequentes as ocorrências de danos anormais, como o inchaço da matriz e a quebra do punção.

Com base nos resultados de pesquisas recentes e na experiência de produção, e referindo-se aos padrões de folga dos Estados Unidos, Alemanha, Japão e da antiga União Soviética, o padrão nacional "Folga de perfuração" GB/T16743-1997 foi estabelecido em 1997 (agora usando o novo padrão GB/T16743-2010).

Esta norma, baseada no princípio de "determinar a folga pela qualidade", divide a folga de perfuração de materiais metálicos em três categorias, de acordo com os principais factores, tais como a precisão dimensional das peças de perfuração, a qualidade da secção transversal, a vida útil da matriz e o consumo de energia, para satisfazer os requisitos técnicos de diferentes peças de perfuração e para selecionar a folga de forma racional e orientada. Isto garante a precisão dimensional e a qualidade da secção transversal das peças de perfuração, ao mesmo tempo que se atinge a vida útil correspondente da matriz.

Ao selecionar a folga de perfuração, deve-se primeiro determinar a categoria de folga pretendida de acordo com o Quadro 2, com base nos requisitos técnicos, características de utilização e condições de produção das peças de perfuração e, em seguida, selecionar o rácio correspondente dessa categoria de folga no Quadro 3. Após o cálculo, pode ser obtido o valor de folga adequado.

Quadro 2 Classificação das folgas de perfuração de materiais metálicos

| Base de classificação | Classe I | Classe II | Classe III | ||

| Qualidade da secção de perfuração | Características da superfície de corte |  |  |  | |

| Altura do canto recolhido R | (4~7)%t | (6~8)%t | (8~10)%t | |

| Altura da banda brilhante B | (35~55)%t | (25~40)%t | (15~25)%t | ||

| Altura da banda de fratura F | Pequeno | Médio | Grande | ||

| Altura da rebarba h | Geral | Pequeno | Geral | ||

| Ângulo de fratura α | 4~7° | >7~8° | >8~11° | ||

| Precisão das peças de corte | Planicidade |  | Ligeiramente mais pequeno | Pequeno | Maior |

| Tamanho Precisão | Peça de obturação | Perto do tamanho do molde | Ligeiramente mais pequeno do que o tamanho da matriz | Mais pequeno do que o tamanho da matriz | |

| Peça perfurada | Perto do tamanho do punção | Ligeiramente maior do que o tamanho do punção | Maior do que o tamanho do punção | ||

| Vida útil do molde | Inferior | Mais tempo | Mais longo | ||

| Consumo de energia | Força de perfuração | Maior | Pequeno | Mínimo | |

| Descarga, força de empurrão | Maior | Mínimo | Pequeno | ||

| Poder de perfuração | Maior | Pequeno | Um pouco mais pequeno | ||

| Ocasiões aplicáveis | Quando é necessária uma elevada qualidade e precisão dimensional da secção perfurada, utilize uma pequena folga. A vida útil da matriz é relativamente curta. | Quando a qualidade e a precisão dimensional da secção perfurada são geralmente necessárias, utilize uma folga média. Devido à pequena tensão residual, pode reduzir a ocorrência de fracturas, adequadas para peças de trabalho que sofrem mais deformação plástica. | Quando a qualidade e a precisão dimensional da secção perfurada não são elevadas, dê prioridade à utilização de uma folga grande para ajudar a melhorar a vida útil da matriz. | ||

Tabela 3 Valores de folga de perfuração de material metálico

| Material | Resistência ao cisalhamento τb/ MPa | Afastamento inicial (Afastamento lateral único) (% t) | ||

| Tipo I | Tipo II | Tipo III | ||

| Aço de baixo carbono 08F, 10F, 10, 20, Q235-A | ≥210~400 | 3.0~7.0 | >7.0~10.0 | >10.0~12.5 |

| Aço de médio carbono 45 Aço inoxidável 1Cr18Ni9Ti, 4Cr13 Liga de expansão (Kovar) 4J29 | ≥420~560 | 3.5~8.0 | >8.0~11.0 | >11.0~15.0 |

| Aço de alto carbono T8A, T10A Aço mola 65Mn | ≥590~930 | 8.0~12.0 | >12.0~15.0 | >15.0~18.0 |

| Alumínio puro 1060, 1050A, 1035, 1200 Liga de alumínio (macio) 5A21 Latão (macio) H62 Cobre puro (macio) T1, T2, T3 | ≥65~255 | 2.0~4.0 | 4.5~6.0 | 6.5~9.0 |

| Latão (duro) H62 Latão com chumbo HPb59-1 Cobre puro (duro) T1, T2, T3 | ≥290~420 | 3.0~5.0 | 5.5~8.0 | 8.5~11.0 |

| Liga de alumínio (dura) 5A12 Bronze fosforoso de estanho QSn4-4-2.5 Bronze de alumínio QA17 Bronze de berílio QBe2 | ≥225~550 | 3.5~6.0 | 7.0~10.0 | 11.0~13.0 |

| Liga de magnésio MB1, MB8 | ≥120~180 | 1.5~2.5 | ||

| Aço silício elétrico D21, D31, D41 | 190 | 2.5~5.0 | > 5.0~9.0 | |

Quando é necessária uma elevada qualidade e precisão da secção transversal das peças estampadas, deve ser utilizada uma pequena folga, mas a vida útil da matriz é mais curta. Quando os requisitos de qualidade e precisão da secção transversal das peças estampadas são moderados, deve ser utilizada uma folga média, que consome menos energia e prolonga a vida útil da matriz.

Quando os requisitos de qualidade e precisão da secção transversal das peças estampadas não são elevados, é aconselhável dar prioridade à utilização de uma grande folga, que tem a vantagem proeminente de uma vida útil mais longa da matriz, e as peças estampadas têm menos força de expansão na matriz, permitindo a utilização de matrizes de cilindro reto, podendo assim cortar matrizes macho e fêmea com corte de fio, "um tarugo para utilização dupla" pode poupar aço caro da matriz, e com a pequena força de descarga a simplificar o dispositivo de descarga, a força de estampagem é baixa, melhorando as condições de trabalho da matriz, e tem benefícios económicos óbvios.

A folga para estampagem só pode ser listada numa tabela de dados com base nos principais factores de influência. No entanto, tendo em conta as grandes diferenças nas condições de produção e os factores tecnológicos activos, por vezes é necessário lidar de forma flexível com as questões em conjunto com as condições reais de produção, ajustando adequadamente os valores de folga. Esta norma resume a experiência neste domínio.

Esta norma também recomenda os valores da folga de perfuração para os materiais não metálicos normalmente utilizados, ver Quadro 4.

Tabela 4 Valores da folga de punçoamento de materiais não metálicos

| Material | Distância inicial (distância lateral única) (% t) |

| Laminado fenólico | 1.5 – 3.0 |

| Placa de amianto | |

| Lençol de borracha | |

| Folha de vidro orgânico | |

| Tecido de vidro fenólico epoxídico | |

| Cartão vermelho | 0.5 – 2.0 |

| Cartão | |

| Placa de fita | |

| Folha de mica | 0.25 – 0.75 |

| Couro | |

| Papel | |

| Painel de fibras | 2.0 |

| Feltro | 0~0.2 |

Além disso, dois tipos de folga da matriz são recomendados. Em sectores como a rádio, a instrumentação e a maquinaria de precisão, em que é necessária uma elevada precisão dimensional das peças estampadas, podem ser utilizados os valores de folga mais pequenos indicados no Quadro 5. Em sectores como o automóvel, a maquinaria agrícola e os bens de consumo diário de hardware, em que a gama de tolerância para as dimensões das peças estampadas é maior, podem ser adoptados os valores de folga maiores indicados no Quadro 6.

Quadro 5 Folga inicial de uma face c para corte e vinco (unidade: mm)

| Espessura do material / mm | Alumínio macio | Cobre puro, latão, aço macio (0,08~0,2)%c | Liga de alumínio duro, aço de dureza média (0,3~0,4)%c | Aço duro (0,5~0,6)%c | ||||

| Cmin | Cmáximo | Cmin | Cmáximo | Cmin | Cmáximo | Cmin | Cmáximo | |

| 0.2 | 0.004 | 0.006 | 0.005 | 0.007 | 0.006 | 0.008 | 0.007 | 0.009 |

| 0.3 | 0.006 | 0.009 | 0.008 | 0.01 | 0.009 | 0.012 | 0.01 | 0.013 |

| 0.4 | 0.008 | 0.012 | 0.01 | 0.014 | 0.012 | 0.016 | 0.014 | 0.018 |

| 0.5 | 0.01 | 0.015 | 0.012 | 0.018 | 0.015 | 0.02 | 0.018 | 0.022 |

| 0.6 | 0.012 | 0.018 | 0.015 | 0.021 | 0.018 | 0.024 | 0.021 | 0.027 |

| 0.7 | 0.014 | 0.021 | 0.018 | 0.024 | 0.021 | 0.028 | 0.024 | 0.031 |

| 0.8 | 0.016 | 0.024 | 0.02 | 0.028 | 0.024 | 0.032 | 0.028 | 0.036 |

| 0.9 | 0.018 | 0.027 | 0.022 | 0.031 | 0.027 | 0.036 | 0.031 | 0.04 |

| 1 | 0.02 | 0.030 | 0.025 | 0. 035 | 0. 030 | 0.04 | 0.035 | 0.045 |

| 1.2 | 0.025 | 0.042 | 0. 036 | 0.048 | 0.042 | 0.054 | 0.048 | 0.060 |

| 1.5 | 0.038 | 0.052 | 0.045 | 0.06 | 0. 052 | 0. 068 | 0. 060 | 0.075 |

| 1.8 | 0.045 | 0.063 | 0.054 | 0.072 | 0.063 | 0.081 | 0.072 | 0.09 |

| 2 | 0.05 | 0.070 | 0.06 | 0.08 | 0.07 | 0.09 | 0.080 | 0.1 |

| 2.2 | 0.066 | 0.088 | 0.077 | 0.099 | 0.088 | 0.110 | 0.099 | 0.121 |

| 2.5 | 0.075 | 0.1 | 0.088 | 0.112 | 0.100 | 0.125 | 0.112 | 0.138 |

| 2.8 | 0.084 | 0.112 | 0.098 | 0.126 | 0.112 | 0.14 | 0. 126 | 0.154 |

| 3 | 0.090 | 0.120 | 0.105 | 0.135 | 0.12 | 0.15 | 0.135 | 0.165 |

| 3.5 | 0.122 | 0.158 | 0.14 | 0.175 | 0.158 | 0.192 | 0.175 | 0.21 |

| 4 | 0.14 | 0.18 | 0.16 | 0.2 | 0.18 | 0.22 | 0.2 | 0.24 |

| 4.5 | 0.158 | 0.202 | 0.18 | 0.225 | 0.202 | 0.245 | 0.225 | 0.270 |

| 5 | 0.175 | 0.225 | 0.2 | 0.25 | 0.225 | 0.275 | 0.250 | 0.3 |

| 6 | 0.24 | 0.3 | 0.27 | 0.33 | 0.300 | 0.360 | 0.330 | 0.390 |

| 7 | 0.28 | 0.350 | 0. 315 | 0.385 | 0.350 | 0.42 | 0.385 | 0.455 |

| 8 | 0.360 | 0.44 | 0.4 | 0.48 | 0.440 | 0.52 | 0.48 | 0.560 |

| 9 | 0.435 | 0.495 | 0.45 | 0.54 | 0.495 | 0.585 | 0.54 | 0.63 |

| 10 | 0.45 | 0.550 | 0.500 | 0.600 | 0.55 | 0.650 | 0.600 | 0.700 |

Nota:

1. O valor mínimo da folga inicial é equivalente ao valor nominal da folga.

2. O valor máximo da folga inicial tem em conta o valor acrescentado devido às tolerâncias de fabrico das matrizes macho e fêmea.

3. Durante a utilização, devido ao desgaste das peças de trabalho do molde, a folga aumentará, pelo que o valor máximo de utilização da folga deve exceder os valores indicados.

Tabela 6 Folga inicial de um lado c para matrizes de perfuração (unidade: mm)

| Material Espessura / mm | 08,10,35 09Mn, Q235 | Q345 (16Mn) | 40,50 | 65Mn | ||||

| Cmin | Cmáximo | Cmin | Cmáximo | Cmin | Cmáximo | Cmin | Cmáximo | |

| Menos de 0,5 | Desembaraço mínimo | |||||||

| 0.5 | 0.02 | 0. 030 | 0.02 | 0.03 | 0.02 | 0.030 | 0.020 | 0.03 |

| 0.6 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 |

| 0.7 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 |

| 0.8 | 0.036 | 0.052 | 0.036 | 0.052 | 0.036 | 0.052 | 0.032 | 0.046 |

| 0.9 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 |

| 1 | 0.05 | 0.07 | 0.05 | 0.07 | 0.05 | 0.07 | 0.045 | 0.063 |

| 1.2 | 0.063 | 0.090 | 0.066 | 0.09 | 0.066 | 0.090 | ||

| 1.5 | 0.066 | 0.12 | 0.085 | 0.12 | 0.085 | 0.120 | ||

| 1.75 | 0.11 | 0.16 | 0.11 | 0.16 | 0.11 | 0.160 | ||

| 2 | 0.123 | 0.18 | 0.13 | 0.19 | 0.13 | 0.19 | ||

| 2.1 | 0.13 | 0.19 | 0.14 | 0.2 | 0.14 | 0.2 | ||

| 2.5 | 0.18 | 0.25 | 0.19 | 0.27 | 0.19 | 0.27 | ||

| 2.75 | 0.2 | 0.28 | 0.21 | 0.3 | 0.21 | 0.300 | ||

| 3 | 0.23 | 0. 320 | 0.24 | 0.33 | 0.24 | 0.33 | ||

| 3.5 | 0.27 | 0. 370 | 0.29 | 0.39 | 0.29 | 0.390 | ||

| 4 | 0.32 | 0.44 | 0.34 | 0.46 | 0.340 | 0.460 | ||

| 4.5 | 0.360 | 0.500 | 0.340 | 0.48 | 0.390 | 0.52 | ||

| 5.5 | 0.470 | 0.640 | 0.39 | 0.550 | 0.49 | 0.660 | ||

| 6 | 0.540 | 0.720 | 0.42 | 0.600 | 0.57 | 0.75 | ||

| 6.5 | 0.47 | 0.650 | ||||||

| 8 | 0.6 | 0.840 | ||||||

V. Princípio de seleção dos valores de folga dos punções e matrizes

Análise da processo de estampagem revela que, atualmente, não existe um valor de folga fixo que possa satisfazer todos os requisitos de qualidade óptima da secção, maior precisão dimensional, deformação de empeno mínima, maior vida útil da matriz e força de perfuração mínima, força de descarga e força de ejeção da peça.

Por conseguinte, na produção real de estampagem, a gama de folgas é determinada principalmente com base em factores como a qualidade da secção, a precisão dimensional e a vida útil da matriz. Desde que a folga esteja dentro deste intervalo, é possível obter peças estampadas aceitáveis e uma vida útil mais longa da matriz.

Este intervalo é conhecido como a folga razoável, sendo o valor mínimo denominado a folga razoável mínima e o valor máximo a folga razoável máxima. Ao projetar e fabricar, deve ter-se em conta que o desgaste durante a utilização aumentará a folga entre o punção e a matriz; assim, é geralmente melhor determinar a folga da matriz com base no valor mínimo de folga razoável.

Quanto menor for a folga selecionada durante o projeto, maior será a precisão de fabrico e montagem necessária, o que aumenta os custos. Uma folga menor também exige maior resistência e precisão da matriz, resultando numa vida útil mais curta e numa maior probabilidade de manutenção. Por conseguinte, o nível de folga de perfuração é normalmente escolhido com base nos seguintes critérios:

(1) Resistência ao corte do material

Os materiais com menor resistência ao cisalhamento têm melhores capacidades de conformação por estiramento e são mais propensos a rebarbas, pelo que a folga deve ser menor. Por exemplo, a folga de perfuração para materiais de cobre de dureza média é 70% da folga para materiais de aço da mesma espessura, e 60% para materiais de alumínio.

(2) Requisitos de precisão da peça de trabalho

Os produtos para as indústrias de eletrónica e de electrodomésticos requerem uma elevada precisão, enquanto os produtos para as indústrias de produtos para exterior, máquinas eléctricas e agrícolas têm requisitos de precisão mais baixos. Por conseguinte, a folga da matriz pode ser maior.

(3) Área da peça de trabalho e comprimento da aresta

As peças de maior dimensão ou com arestas longas tendem a acumular mais erros durante o fabrico e a montagem da matriz, pelo que se deve escolher uma folga maior para a matriz. (É feita uma exceção para matrizes de corte rectangulares com arestas longas, porque durante a estampagem, a peça de trabalho exerce uma força de compressão sobre a matriz côncava, fazendo com que as arestas rectas da matriz se expandam).

(4) Posição no fluxo do processo

Quando as rebarbas produzidas pelo puncionamento afectam negativamente as operações subsequentes ou o produto final, a folga da matriz deve ser menor. Se não houver impacto adverso, é preferível uma folga maior.

(5) Estrutura da matriz

Quando a estrutura da matriz é limitada pela forma do material e não pode assegurar uma folga óptima entre o punção e a matriz (como no caso de corte de tubos ou de matrizes de punção em superfícies inclinadas), deve ser selecionada uma folga maior.

VI. Cálculo rápido de valores de folga entre punção e matriz para peças económicas

Na produção quotidiana, as peças de qualidade económica representam mais de 80% da carga de trabalho total. Se a geometria da peça for um polígono externo, ou tiver saliências internas ou ranhuras com uma largura não inferior a 12 vezes a espessura do material (12t), ainda pode ser tratada como uma peça de classe económica. Nestes casos, a folga bilateral (C) entre o punção e a matriz é calculada como 10% da espessura do material: C = 0,1t.

Se a folga calculada for inferior a 0,02 mm, deve ser processada como se não houvesse folga, o que significa que o punção deve ser projetado para não entrar na matriz.

Um método de puncionamento sem folga envolve a utilização de várias camadas de material para empilhar os punções. Esta técnica é adequada para matrizes de corte, mas deve ser abordada com precaução para matrizes de puncionamento.

O puncionamento sem folga requer alta precisão na prensa mecânica movimento. A folga entre a corrediça e a guia deve ser entre 0,005 mm e 0,015 mm, e a folga axial entre a biela e a tampa esférica não deve exceder 0,02 mm; não deve ser demasiado frouxa. O ambiente de trabalho deve estar limpo e arrumado.

Deve ser adicionada uma pequena quantidade de lubrificante durante a perfuração e deve ter-se o cuidado de evitar que partículas estranhas ou poeiras contaminem os materiais e o lubrificante.

VII. Princípios para a seleção de direcções de compensação

1) Para o corte, utilizar o tamanho da matriz como referência, sendo o tamanho do punção o tamanho da matriz menos o valor da folga.

2) Para perfurar, utilizar o tamanho do punção como referência, sendo o tamanho da matriz o tamanho do punção mais o valor da folga.