No processo de fabrico, a dobragem de chapas metálicas depara-se frequentemente com vários problemas de qualidade, que afectam o aumento da eficiência da produção e a estabilidade da qualidade do produto.

Este artigo aborda problemas comuns de qualidade de quinagem e corte encontrados na prática de produção, analisa as causas desses problemas e propõe soluções para fornecer experiência e referência para problemas semelhantes que possam surgir em práticas de produção subsequentes.

Introdução

A dobragem de chapas metálicas consiste na utilização de um Máquina de dobragem CNC equipados com matrizes normalizadas (ou especializadas) para dobrar chapas metálicas em várias formas geométricas de secção transversal requeridas.

A racionalidade do processo de dobragem afecta diretamente as dimensões finais e o aspeto do produto. A escolha das matrizes de quinagem correctas é crucial para a forma final do produto.

Na produção real, devido à incerteza das dimensões do produto e à diversidade dos tipos de produtos, deparamo-nos frequentemente com problemas como a interferência dimensional e ângulos de matriz desajustados durante o trabalho a frio das peças, o que coloca desafios significativos.

A qualidade da dobragem é influenciada por factores como o tamanho do produto, a forma, o material, as matrizes, o equipamento e as instalações auxiliares, conduzindo a vários problemas de qualidade que afectam a eficiência da produção e a estabilidade da qualidade do produto. Por conseguinte, a resolução e prevenção destes problemas de qualidade é particularmente importante.

Este artigo resume e descreve os problemas comuns de qualidade de dobragem de chapas metálicas encontrados na prática de produção, analisa as suas causas com base na experiência de produção e propõe soluções.

Problemas comuns de qualidade de dobragem

2.1 Fratura por flexão

A fissuração por flexão refere-se ao fenómeno em que aparecem frequentemente rebarbas ou fissuras finas nas arestas dos materiais após o corte, tosquiaA dobragem é feita por meio de uma técnica de "estamparia" ou de "estampagem", o que leva à concentração de tensões e à formação de fissuras quando dobrado. Um exemplo é a fissuração nos cantos da ranhura de reforço em forma de U (2A90100185G00) do acessório da locomotiva HXD1C após a dobragem, como mostra a Figura 1.

As principais causas de fissuração por flexão incluem:

- Rebarbas não removidas nas arestas das peças.

- Direção de dobragem paralela à direção de laminagem da folha.

- Excessivamente pequeno raio de curvatura do material em folha.

No processo de fabrico, o fenómeno de fissuração por flexão tem de ser tratado de acordo com circunstâncias específicas. Para o problema da fissuração por flexão apresentado na Figura 1, podem ser utilizadas soluções como a adição de orifícios ou ranhuras de processo, conforme ilustrado na Figura 2.

2.2 Interferência de flexão

A interferência de dobragem ocorre principalmente em produtos submetidos a dobragem secundária ou de ordem superior, em que o bordo de dobragem colide com a matriz ou o equipamento, impedindo a formação normal. A interferência de dobragem é influenciada principalmente pela forma, tamanho e matriz da peça, e é causada pela estrutura de design da peça dobrada, pela sequência de dobragem escolhida e pelas matrizes de dobragem seleccionadas.

As soluções incluem:

- Fabrico ou substituição de matrizes (por exemplo, matrizes de lâminas de dobragem).

- Modificação de matrizes de dobragem (por exemplo, maquinagem de áreas específicas).

- Ajustar a sequência de dobragem (por exemplo, o método de deformação inversa).

- Alteração das dimensões da peça a ser dobrada.

Por exemplo, o suporte de instalação para o tabuleiro de cabos da fixação do chassis da Linha 18 de Xangai (ADC1027252G030) é um canal de aço em forma de U com uma largura média de 100 mm, uma altura lateral de 80 mm e um raio de curvatura de 15 mm. A utilização de matrizes de oficina existentes para uma simulação de dobragem resultou em interferências de dobragem.

Para resolver esta interferência, uma parte da matriz superior de dobragem foi modificada mecanicamente (como se mostra na Figura 3). Foi cortado um entalhe de 140mm×48mm na linha média da matriz superior de lâmina reta R15mm existente (L=800mm) (como se pode ver na Figura 4).

A posição do entalhe foi determinada com base na localização simulada da interferência de dobragem, sem afetar a sua função original. Esta modificação da matriz de dobragem resolveu com sucesso o problema da interferência de dobragem.

Figura 4: Interferência de dobragem, determinação da área de maquinagem

2.3 Indentação por flexão

A indentação por flexão ocorre quando a chapa metálica pressiona progressivamente contra a superfície interna da ranhura em V da matriz durante a flexão, criando fricção que deixa marcas visíveis na superfície do material.

Para peças com elevados requisitos de superfície, a dobragem tradicional não consegue satisfazer as exigências de qualidade e a indentação de dobragem (como se mostra na Figura 5) não satisfaz os requisitos do processo subsequente.

A indentação por flexão é influenciada principalmente pela dureza do material da chapa e pela estrutura da matriz inferior. Quanto mais duro for o material, maior será a sua resistência à deformação plástica, o que dificulta a deformação do material e facilita a formação de indentações.

A probabilidade de ocorrência de indentação por flexão em materiais comuns é pela seguinte ordem: Alumínio > Aço carbono > Aço inoxidável. Quanto mais larga for a abertura da matriz inferior, mais larga e rasa será a indentação. Quanto maior for o tamanho R do ombro da matriz, menor será a profundidade da indentação.

Para resolver os problemas de indentação por flexão, para além de melhorar a dureza do material e modificar a estrutura da matriz inferior, podem ser utilizados métodos como a utilização de almofadas de borracha anti-indentação e matrizes inferiores com rolamentos de esferas.

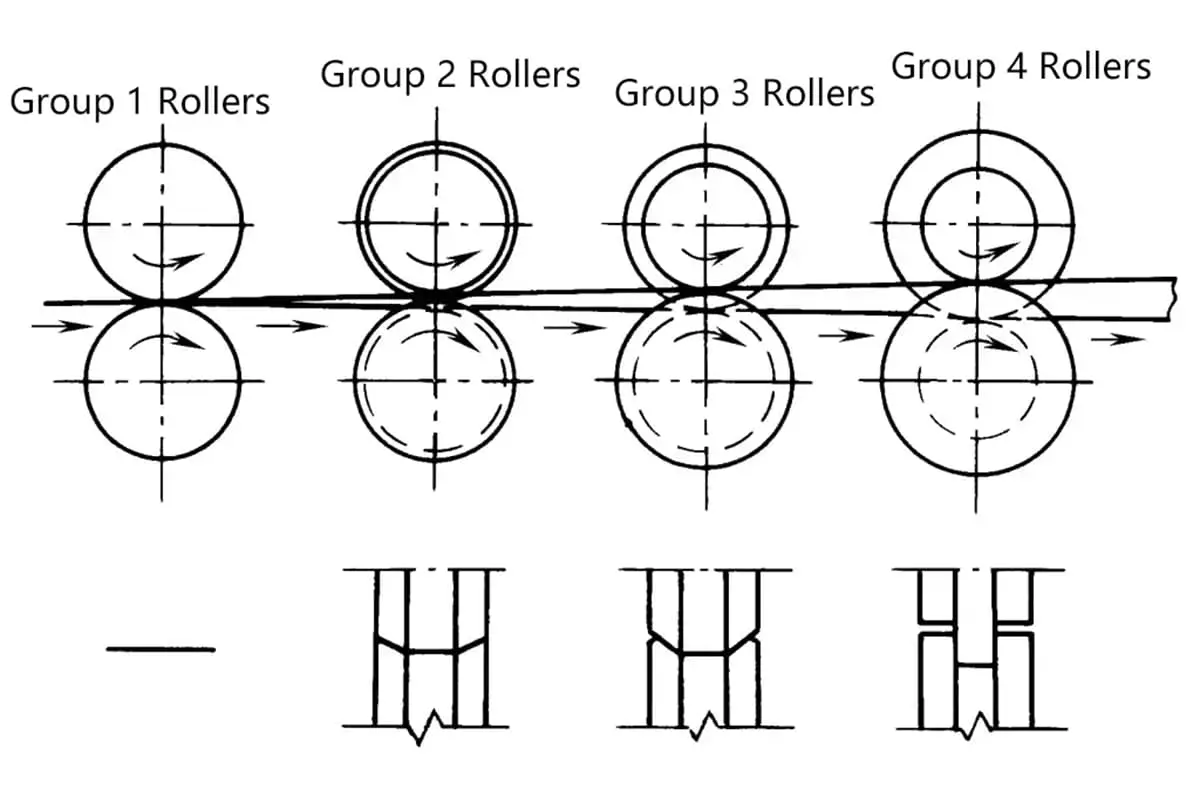

As almofadas de borracha anti-indentação reduzem a formação de indentação através do isolamento físico, conforme ilustrado na Figura 6. As matrizes inferiores com rolamentos de esferas convertem o atrito de compressão necessário para a formação de matrizes tradicionais em atrito de rolamento, reduzindo o atrito e minimizando os danos no produto, conforme ilustrado na Figura 7.

2.4 Retorno elástico à flexão

Durante a dobragem, os materiais sofrem deformações plásticas e elásticas. Quando a peça de trabalho é retirada da matriz de quinagem, sofre uma recuperação elástica, o que faz com que a sua forma e tamanho sejam diferentes dos registados durante o carregamento. Este fenómeno é conhecido como flexão de retorno elástico e é uma das principais razões para ângulos de flexão inadequados.

Os factores que influenciam o retorno elástico incluem as propriedades mecânicas do material da chapa e as condições de deformação por flexão. A magnitude do retorno elástico é diretamente proporcional à tensão de cedência da chapa e inversamente proporcional ao seu módulo de elasticidade.

Quanto menor for o raio de curvatura relativo (a relação entre o raio de curvatura e a espessura da chapa, R/t), menor será o retorno elástico. A forma da peça dobrada também afecta a magnitude do retorno elástico; normalmente, as peças em forma de U têm menos retorno elástico do que as peças em forma de V.

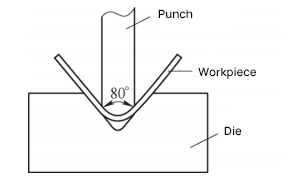

O principal método para ultrapassar o retorno elástico da dobragem é a compensação do ângulo. Isto é normalmente conseguido através da conceção da matriz de quinagem com uma inclinação igual ao ângulo de retorno elástico, equilibrando efetivamente os efeitos do retorno elástico. Como mostra a Figura 8, a utilização de uma matriz de dobragem com uma inclinação de 80° pode dobrar com sucesso uma peça de trabalho num ângulo de 90°.

Dada a multiplicidade de factores que afectam o retorno elástico da dobragem, é extremamente difícil calcular com precisão o seu valor. Através de ajustes experimentais e da acumulação de experiência, o domínio do padrão de retorno elástico e a aplicação de uma compensação adequada, juntamente com medidas na estrutura da matriz, são métodos eficazes para garantir a qualidade do produto.

2.5 Deslizamento por flexão

O deslizamento de dobragem refere-se ao fenómeno em que a peça a dobrar não tem pontos de apoio completos e eficazes na ranhura inferior da matriz, levando a que a peça deslize facilmente e não seja posicionada corretamente para dobrar.

As principais causas do deslizamento por flexão são as seguintes

1) A largura da matriz de dobragem inferior é demasiado grande, causando deslizamento quando o tamanho da dobragem é inferior a metade da largura da matriz inferior.

2) A forma e o tamanho da peça de trabalho afectam o posicionamento, resultando em deslizamento de dobra quando a peça de trabalho tem um lado demasiado curto para o posicionamento da matriz ou não tem uma aresta de posicionamento eficaz.

Existem principalmente dois métodos para resolver o deslizamento por flexão:

1) Método 1. Selecionar uma matriz de dobragem inferior adequada, escolhendo geralmente uma largura de matriz de 4 a 6 vezes a espessura da folha para dobragem.

2) Método 2. Resolva os problemas de deslizamento de dobragem causados pelo mau posicionamento durante a dobragem, adicionando modelos ou bordos de processo.

Geralmente, a dobragem é posicionada ao longo de uma aresta reta da peça de trabalho, exigindo o contacto com duas faces finais da matriz de dobragem para o posicionamento. No entanto, na produção real, há casos em que a aresta do produto para posicionamento da matriz é demasiado curta ou inexistente, tornando impossível o posicionamento da dobra.

As soluções incluem:

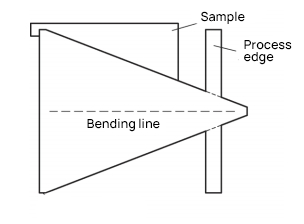

a) Para espessura de chapa t ≤ 6mm, adicionar arestas de processamento para posicionamento. A aresta do processo deve ficar nivelada com a aresta final da peça, e a junção pode ser cortado a laser fenda para facilitar a retificação e a remoção após a dobragem.

b) Para espessura de chapa t > 6mm, utilizar gabaritos cortados para posicionamento. A espessura do modelo pode ser igual ou ligeiramente inferior à espessura da peça de trabalho. Como se mostra na Figura 9, ambos os métodos de posicionamento podem resolver o problema do deslizamento por flexão.

2.6 Flexão de grande raio

No processo de fabrico, é comum encontrar peças que requerem um grande raio de curvatura para as quais a oficina não dispõe de matrizes de grande raio adequadas. Nestes casos, o fabrico de uma matriz de conformação integral ou de uma matriz de grande raio pode ser moroso e dispendioso. Em vez disso, a utilização de um processo de conformação multicurvatura de raio pequeno é mais económica e versátil.

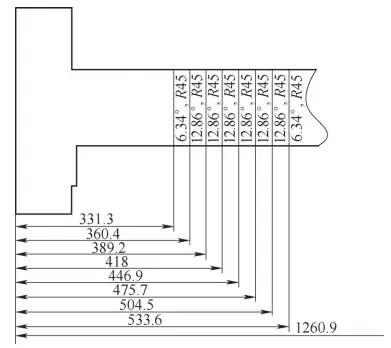

Por exemplo, o componente do projeto Superbus 2.0, a Placa Vertical 3 (ADC1043361G030), requer um raio de curvatura de 125 mm e um ângulo de curvatura de 90°, como se mostra na Figura 10. Sem uma matriz de dobragem correspondente na oficina, pode ser aplicado um processo de dobragem múltipla.

Em primeiro lugar, a posição R125mm é modelada num software 3D para a dobragem de esquemas e, em seguida, o software desdobra automaticamente o desenho bidimensional plano. Ao introduzir um raio de curvatura de 45 mm no software e ao comparar vários conjuntos de dados, confirma-se que a formação por curvatura 8 vezes pode garantir a secção do arco.

Subsequentemente, são gerados os dados de curvatura para cada corte (ângulo de curvatura, comprimento da posição da linha de curvatura), conforme ilustrado na Figura 11. Por fim, os dados de quinagem são utilizados para a quinagem experimental no local, como se mostra na Figura 12.

2.7 Saliência de flexão

O abaulamento por flexão ocorre quando a chapa metálica, depois de dobrada, apresenta uma saliência em ambos os lados da dobra devido à compressão do material, conduzindo a uma largura superior à dimensão original. A dimensão do abaulamento por flexão está geralmente relacionada com a espessura da peça e o raio de curvatura; quanto mais espesso for o material e mais pequeno for o raio, mais pronunciado será o abaulamento.

Para evitar este problema, podem ser adicionados entalhes de processo em ambos os lados da linha de dobragem na fase de desenho de expansão da dobragem, como se mostra na Figura 13. Estes entalhes têm normalmente a forma de um arco, com um diâmetro geralmente superior a 1,5 vezes a espessura da peça de trabalho, contrariando eficazmente a protuberância de flexão. Para as peças que já desenvolveram uma protuberância de flexão, a retificação manual é normalmente utilizada para correção.

Conclusão

É de notar que os problemas comuns de qualidade de corte e quinagem acima enumerados não consideram os impactos de factores humanos ou de equipamento (tais como erros de desdobramento dimensões, seleção incorrecta dos parâmetros de dobragem e envelhecimento do equipamento).

Na prática de produção, é crucial selecionar os parâmetros adequados do processo de quinagem com base no desempenho do equipamento, na dimensão do produto e nas características do material, e seguir rigorosamente as normas de funcionamento.

Não é apenas necessário considerar factores como o progresso do projeto, o custo e a qualidade de forma abrangente e adotar métodos adequados para resolver problemas de qualidade de dobragem, mas também identificar e prevenir preventivamente potenciais problemas de dobragem através da acumulação de experiência e previsão na análise do processo.

Este artigo enumera vários problemas comuns de qualidade da dobragem e respectivas soluções, na esperança de fornecer algumas referências e orientações aos colegas do sector.