I. Parâmetros do processo de corte

O cálculo e a seleção dos parâmetros do processo de corte são apresentados no Quadro 1; a relação T/R para alguns materiais é apresentada no Quadro 2; a temperatura de pré-aquecimento para o corte aquecido é apresentada no Quadro 3; as condições de corte para diferentes classes e especificações de materiais são apresentadas no Quadro 4; a folga razoável para as lâminas de corte é apresentada no Quadro 5.

Tabela 1 Cálculo e seleção dos parâmetros do processo de corte

| Número de série | Parâmetros | Cálculo e seleção |

| 1 | Força de cisalhamento | Ao selecionar com precisão tosquia equipamento, verificar a dimensão da força de corte para garantir que é inferior à tonelagem do equipamento. A força de corte pode ser calculada utilizando a seguinte fórmula F=KAτb onde: - F é a força de corte (N) - A é a área de corte (mm) 2 ) - K é um coeficiente que considera factores como a rugosidade da lâmina, normalmente K=1,2~1,7 - τb é a resistência ao cisalhamento do material (10MPa), normalmente 0,7~0,8 vezes a resistência à tração, ou seja, τ=(0,7~0,8)R m ou consultar o quadro 2 para o cálculo |

| 2 | Temperatura de corte | Para materiais com maior resistência (dureza) e secções transversais maiores, pré-aqueça o material antes de o cisalhar. A temperatura de aquecimento deve ser: 350~550℃, veja a Tabela 3 para detalhes. Consulte a Tabela 4 para escolher a condição de cisalhamento e decidir se o pré-aquecimento é necessário |

| 3 | Folga de corte | Para garantir a qualidade do cisalhamento, deve haver um valor razoável de folga entre as lâminas superior e inferior (ver Tabela 5). Deve ser utilizado um valor mais elevado quando a dureza do material é elevada ou a dimensão da secção transversal da secção cortada é grande e, caso contrário, deve ser utilizado um valor mais baixo. Também deve ser utilizado um valor mais pequeno quando o corte é aquecido. |

Quadro 2 Rácio de τb para Rm para alguns materiais

| Material | τb/MPa | Rm/MPa | τ/Rm | A (%) | Nota |

| Q195 | 290 | 336 | 0.86 | Recozimento | |

| 375 | Endurecimento por trabalho a frio | ||||

| Q235 | 341.7 | 423 | 0.82 | Recozimento | |

| 410 | Endurecimento por trabalho a frio | ||||

| Aço 15 | 280 | 360 | 0.74 | 32 | |

| Aço 30 | 356 | 454 | 0.79 | Recozimento | |

| Aço 35 | 420 | 540 | 0.78 | Recozimento | |

| Classes de aço 40, 45, 50 | 460 | Recozimento | |||

| Aço 75 | 610 | 1000 | 0.61 | 10.8 | |

| 30CrMnSiA | 750 | 1200 | 0.62 | 13.5 | Têmpera |

| Cobre puro | 160 | 200 | 0.8 | ||

| H68 | 200 | 300 | 0.66 | ||

| HPb59-1 | 260 | 420 | 0.62 | ||

| Zinco | 150 | 187 | 0.91 | ||

| 2A12 | 130 | 230 | 0.56 | 15 | Recozimento |

| 2A11 | 220~240 | 380~420 | 15~20 | Após extrusão a quente | |

| 6A02 | 70 | 130 | 0.54 | 22 | Recozimento |

Quadro 3 Temperatura de pré-aquecimento para o aquecimento do cisalhamento

| Dureza do material HBW | 269 | 241 | 229 | 207 |

| Temperatura de pré-aquecimento/℃ | 550 | 400 | 380 | 350 |

Nota: A temperatura de pré-aquecimento é a temperatura a que o próprio material é pré-aquecido.

Tabela 4 Estado de cisalhamento de materiais de diferentes classes e especificações

| Grau de material | Diâmetro do bloco ou comprimento lateral/mm | Dureza HBW | Estado de cisalhamento |

| 35 Aço | ≤75 | Cisalhamento a frio | |

| 80~85 | ≥187 | Cisalhamento a quente | |

| <187 | Cisalhamento a frio | ||

| >85 | Cisalhamento a quente | ||

| 45 Aço | ≤60 | Cisalhamento a frio | |

| 65-75 | ≥207 | Cisalhamento a quente | |

| <207 | Cisalhamento a frio | ||

| >75 | Cisalhamento a quente | ||

| 40Cr | ≤50 | Cisalhamento a frio | |

| 55-60 | ≥241 | Cisalhamento a quente | |

| <241 | Cisalhamento a frio | ||

| >60 | Cisalhamento a quente | ||

| 45Cr 18CrMnTi 12Cr2NiA | ≤35 | Cisalhamento a frio | |

| 40~48 | ≥255 | Cisalhamento a quente | |

| ≥255 | Cisalhamento a frio | ||

| >48 | Cisalhamento a quente |

Quadro 5 Distância razoável para as lâminas de cisalhamento (unidade: mm)

| Diâmetro da barra | Abaixo de 20 | 20~30 | 30~40 | 40~60 | 60~90 |

| Folga da lâmina | 0.2~1 | 0.5~1.5 | 0.8~2 | 1.5~2.5 | 2.0~3.0 |

| Diâmetro da barra | 90~100 | 100~120 | 120~150 | 150~180 | 180~200 |

| Folga da lâmina | 2.5~3.5 | 3~4 | 3.5~5 | 4.5~8 | 7~12 |

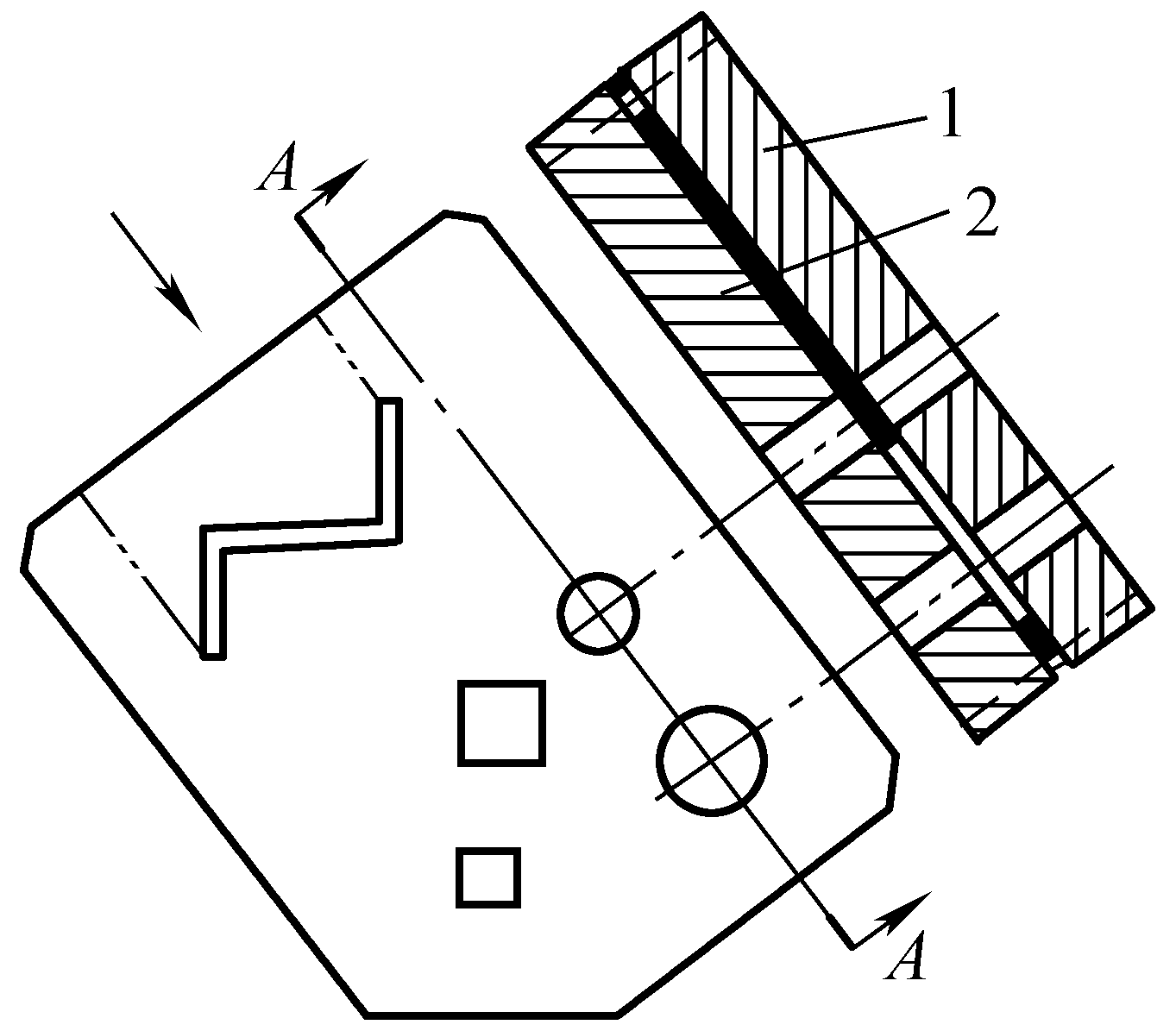

II. Lâmina de corte do leito de cisalhamento

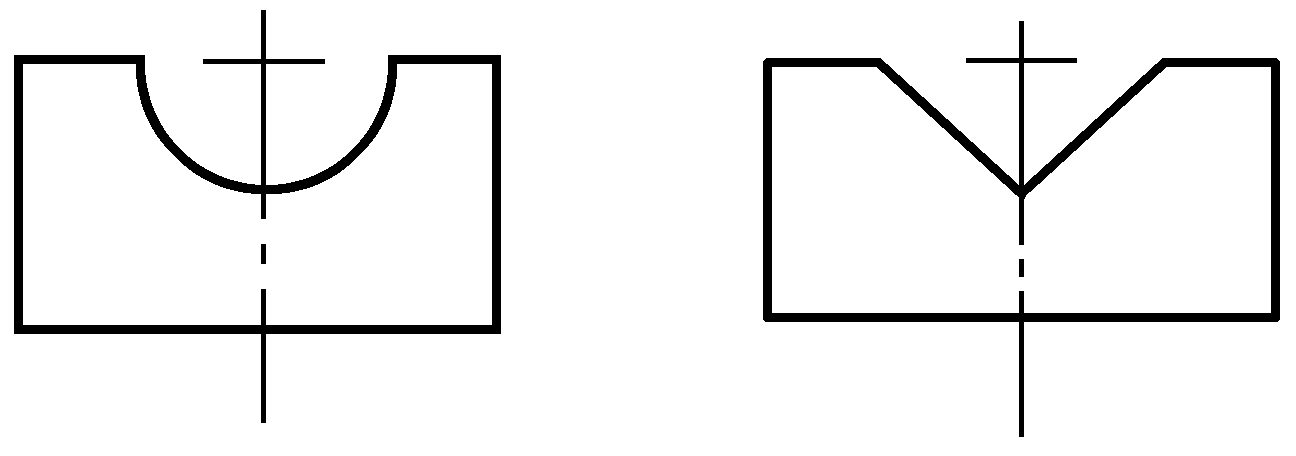

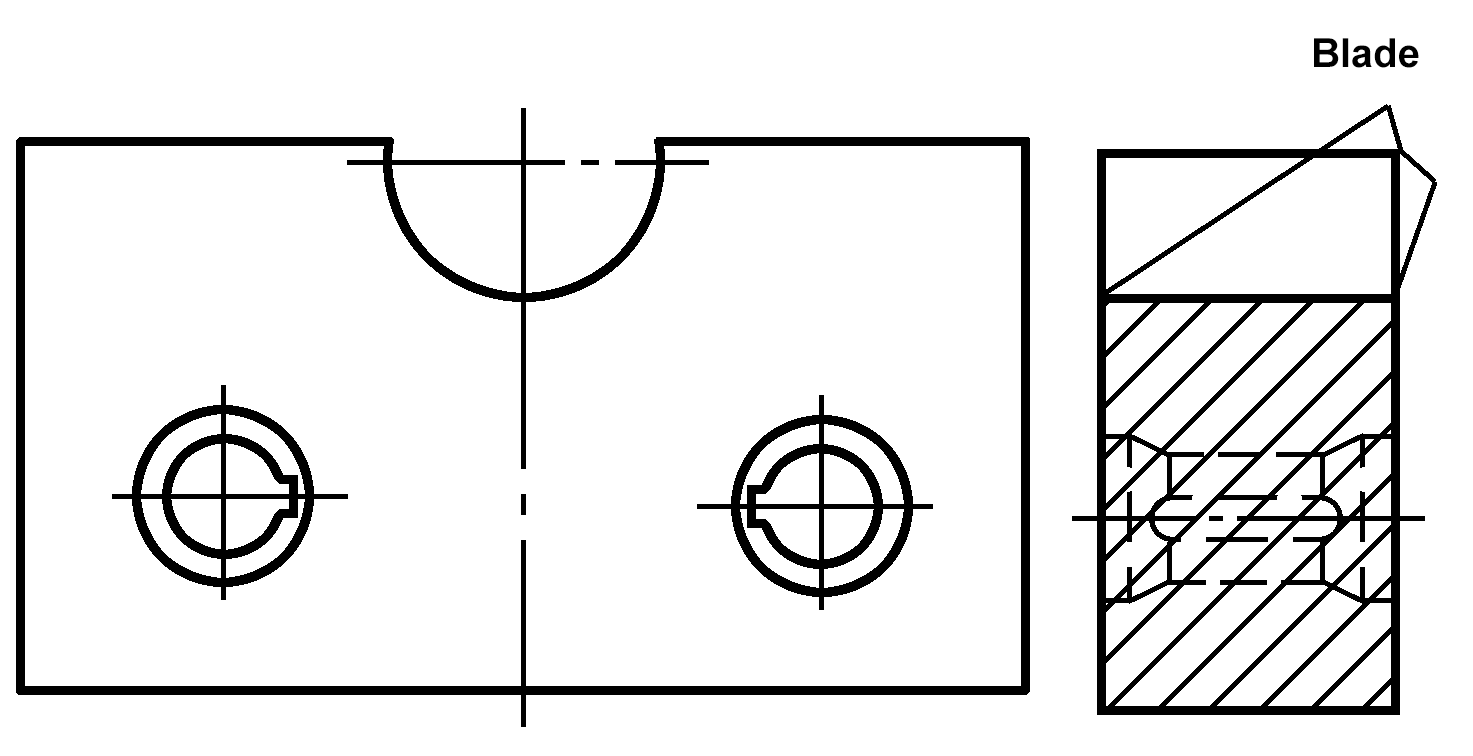

1. Tipo de lâmina

As lâminas do leito de cisalhamento são constituídas por duas peças, uma fixada no assento inferior da matriz e a outra montada no gabarito superior, accionada pelo cursor para se deslocar para cima e para baixo para conseguir o cisalhamento. Os tipos de lâminas utilizados na produção são variados. As características das lâminas de ranhura simples e de ranhura múltipla são apresentadas no Quadro 6, e as características das lâminas de gume simples e de gume duplo são apresentadas no Quadro 7.

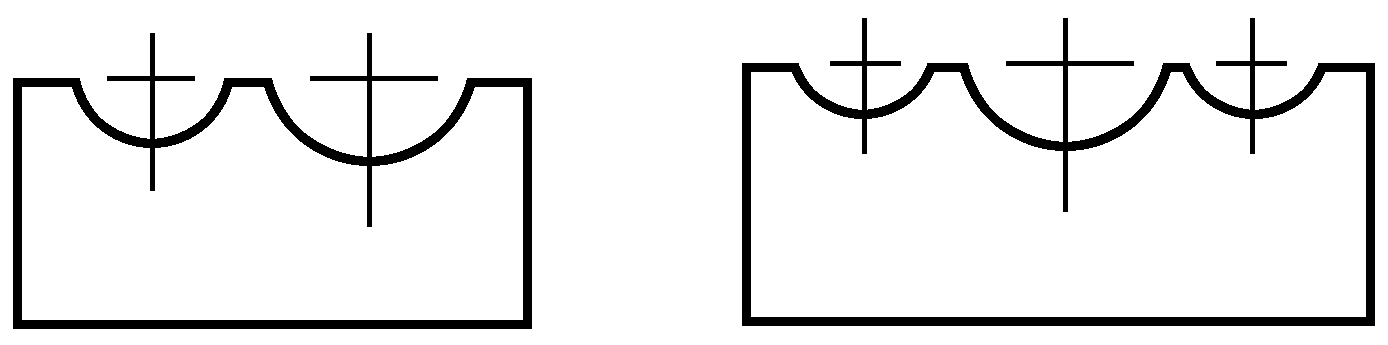

Quadro 6 Características das lâminas de uma e de várias ranhuras

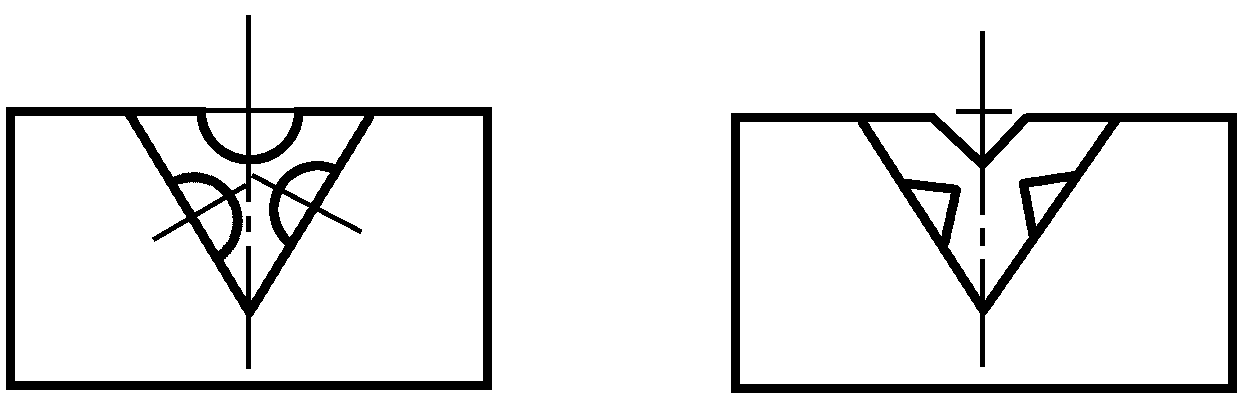

| Lâmina | Tipo | Diagrama simplificado | Características |

| Lâmina de uma ranhura | Tipo integral |  | As lâminas superior e inferior da tesoura são do tipo aberto |

| A lâmina inferior é uma lâmina de tipo fechado, que impede que a barra se dobre, utilizada para cortar barras pequenas, enquanto a lâmina superior (lâmina móvel) é ainda de tipo aberto | ||

| A lâmina tem arestas de corte em todos os quatro lados, melhorando a taxa de utilização da lâmina | ||

| Tipo de inserção |  | Pode poupar algum aço para ferramentas, mas requer um suporte de lâmina adicional | |

| As mesmas vantagens e desvantagens que as anteriores, mas também pode ser utilizado em três lados | ||

| Tipo de combinação |  | Pode evitar a concentração de tensões nos cantos da lâmina integral, melhorando a vida útil da lâmina, mas também requer um suporte de lâmina | |

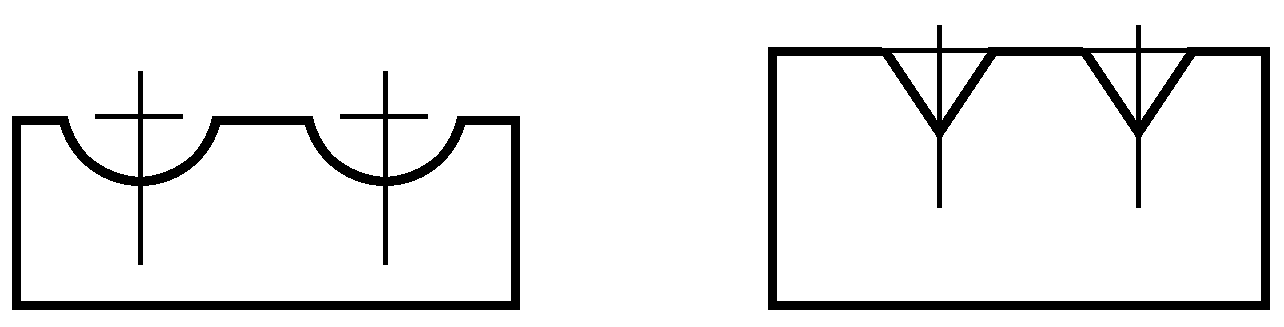

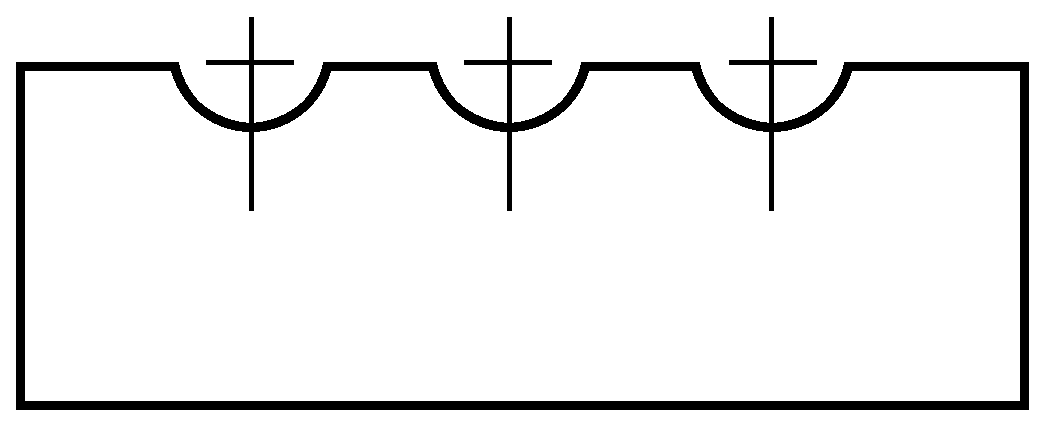

| Lâmina com várias ranhuras | Mesma forma e tamanho |  | Pode cortar duas barras de uma só vez, melhorando a produtividade, utilizada em equipamentos de grandes dimensões para cortar materiais pequenos |

| Tal como acima, pode cortar três peças de uma só vez | ||

| Mesma forma, tamanhos diferentes |  | Pode cortar várias peças em bruto de diferentes tamanhos de uma só vez | |

| Diferentes formas e tamanhos |  | Pode cortar várias peças em bruto de diferentes formas e tamanhos de uma só vez | |

| Tipo fechado |  | Sem mudar a lâmina, pode cortar aço de diferentes formas e tamanhos, utilizado numa máquina para trabalhar ferro. No diagrama, 2 é a lâmina móvel, 1 é a lâmina estacionária |

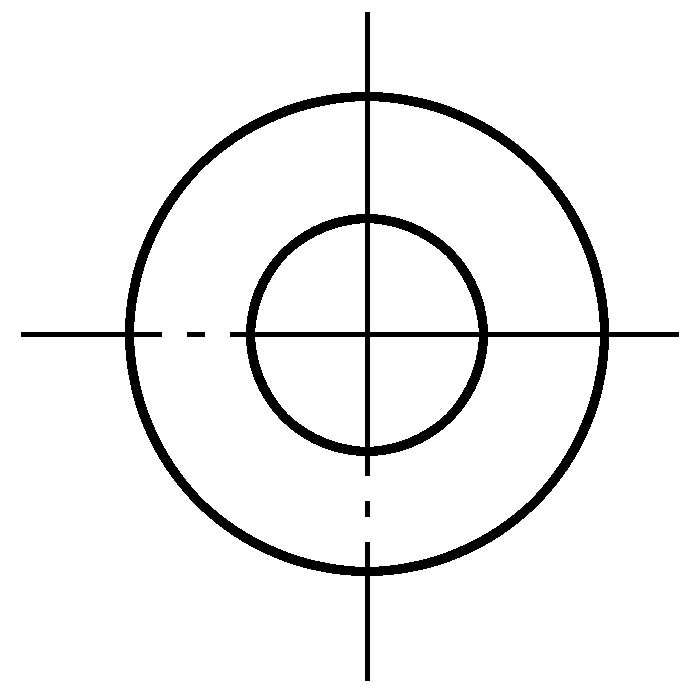

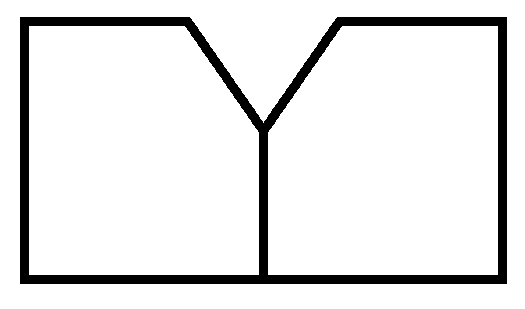

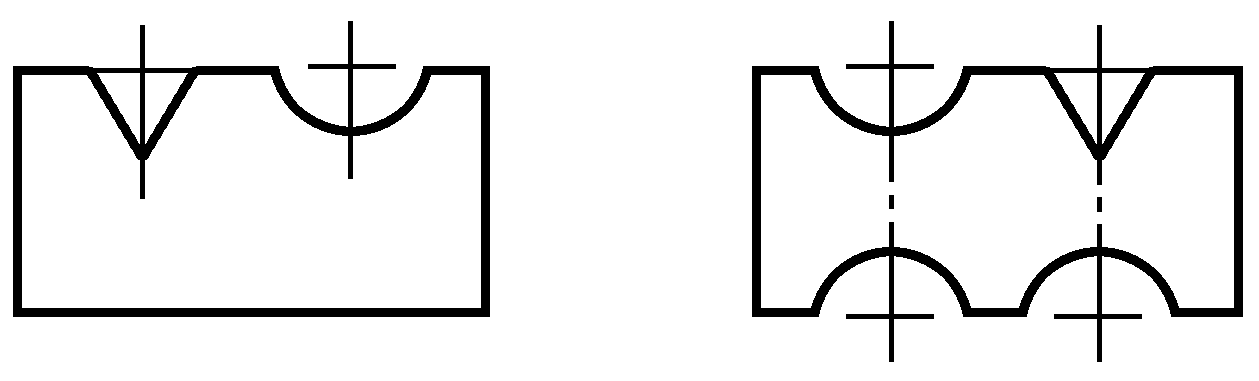

Quadro 7 Características das lâminas de um e dois gumes

| Lâmina | Diagrama simplificado | Características |

| Lâmina de um gume |  | Pode reduzir o braço de alavanca, mas ao cortar, a lâmina pressiona mais profundamente o material defeituoso, afectando a qualidade da face final, e só pode ser utilizada de um lado |

| Lâmina de dois gumes |  | Pode ser utilizado em ambos os lados, melhor qualidade da face final |

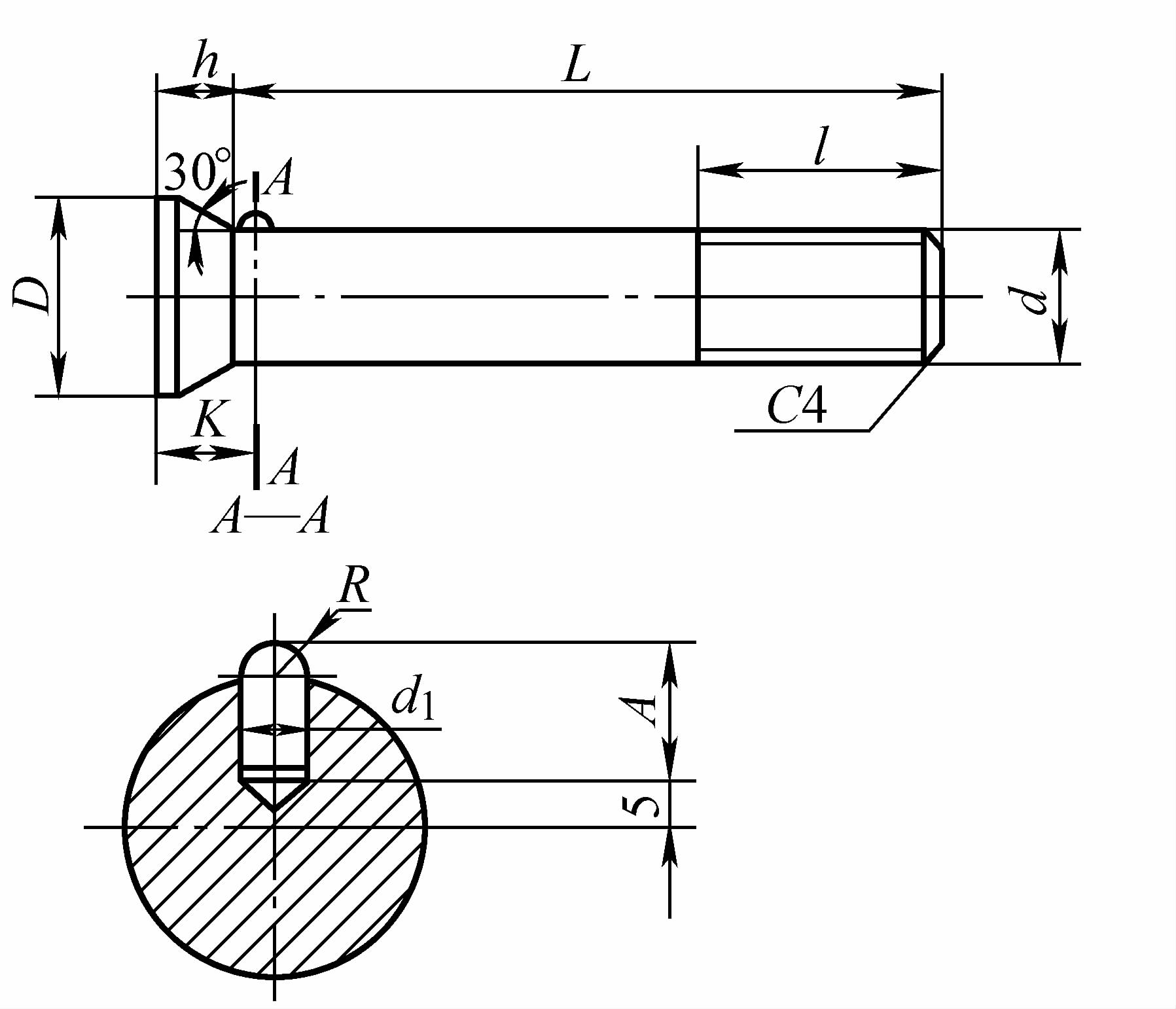

2. Desenho da lâmina

Ao conceber as lâminas, são principalmente tidas em conta as duas condições seguintes: as especificações do processo do equipamento e a forma e dimensão do material a cortar.

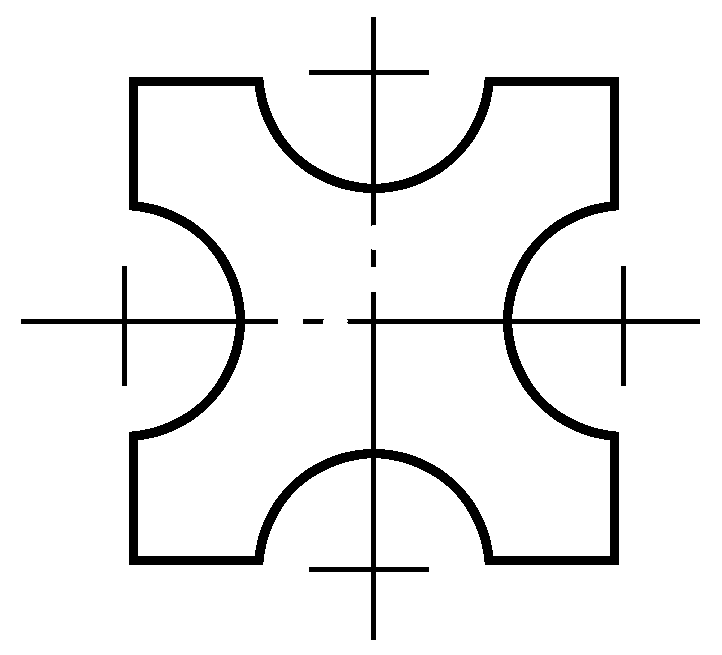

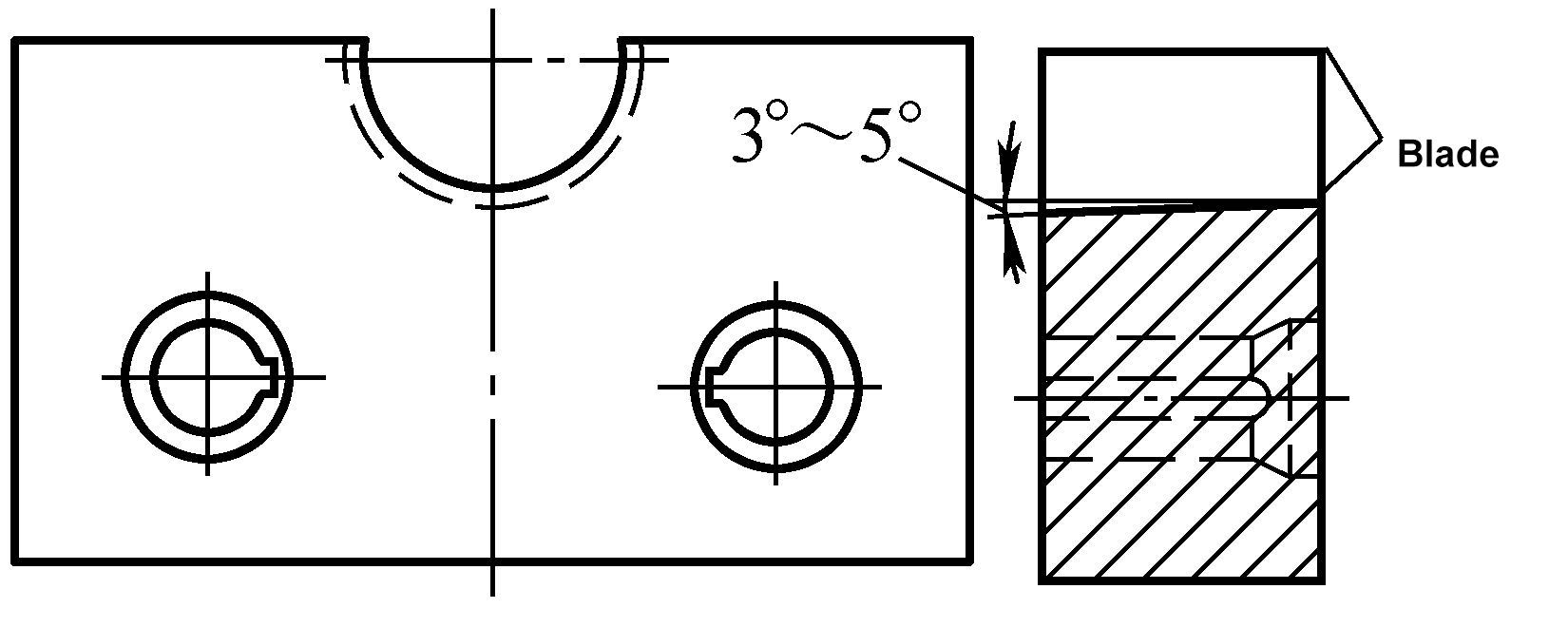

(1) Lâmina circular

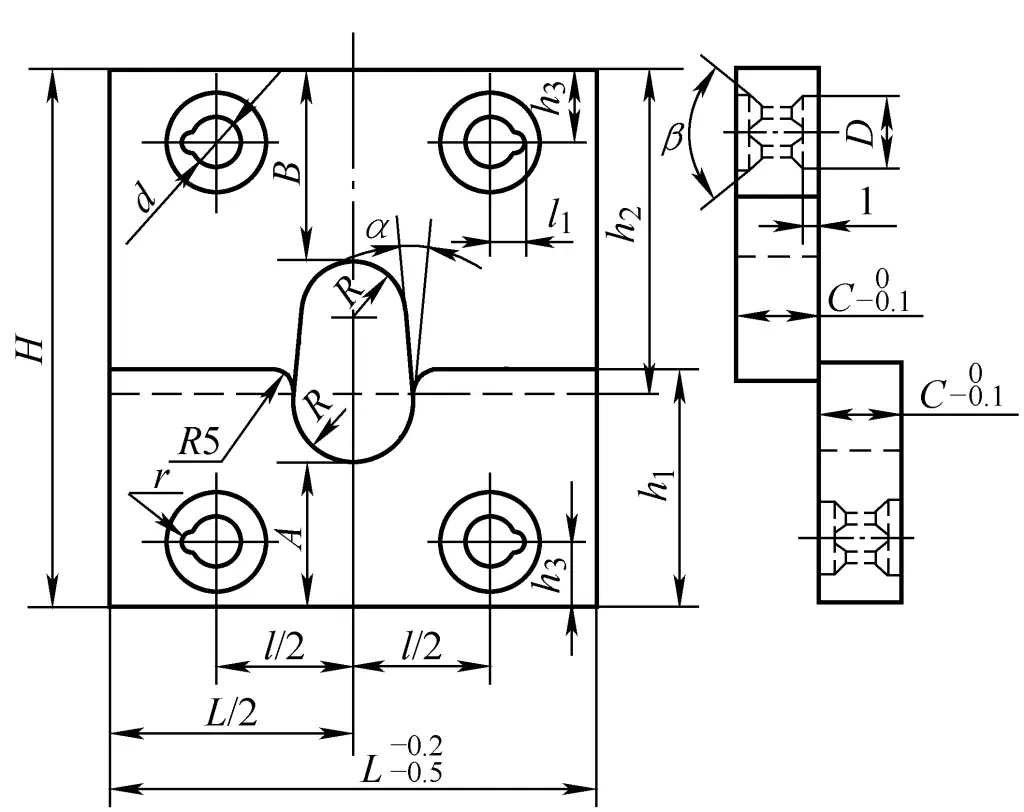

O desenho da lâmina circular é apresentado na Tabela 8.

Quadro 8 Conceção da lâmina circular

- Raio da aresta R

- h 1 - Altura inferior da lâmina

- h 2 - Altura da lâmina superior

- A- Distância da parte inferior do bordo inferior da lâmina à parte inferior da lâmina

- B- Distância entre o topo da aresta superior da lâmina e a extremidade superior da lâmina

| Não. | Parâmetros | Cálculo e seleção |

| 1 | Raio do bordo R | O raio da aresta depende principalmente do diâmetro da haste a cortar; um R demasiado grande pode achatar demasiado a secção transversal da haste, provocando por vezes mesmo fissuras Se R for inferior a metade do diâmetro da haste que está a ser cortada, o lado da haste ficará com entalhes, afectando a vida útil da lâmina O raio do bordo da lâmina também pode ser consultado na Tabela 9, que é encontrado pelo diâmetro da haste a ser cortada |

| 2 | Tamanho inferior da lâmina A | Obter dados empíricos das especificações do processo do equipamento 5000kN máquina de corte, A=120~130mm Máquina de corte de 10000kN, A=130~140mm |

| 3 | Tamanho da lâmina superior B | Quanto menor for o valor de B, melhor, sob a condição de garantir a resistência da lâmina e múltiplas rectificações, pode ser determinado pela seguinte fórmula B=H-[S+A+(0.3~0.32)Dmin ] Em que H é a altura da abertura da lâmina do leito de cisalhamento (mm) S é o curso do leito de cisalhamento (mm) |

| 4 | Altura das lâminas superior e inferior h 1 e h 2 | A altura do bordo da lâmina das lâminas superior e inferior deve ser igual. Pode ser determinada pela seguinte fórmula h 1 =(H+A-B)/2 + (7~10)mm h 2 =H-h 1 +(15~20)mm |

| 5 | Dimensões externas da lâmina | Espessura da lâmina C: Tendo em conta principalmente a resistência e a rigidez da lâmina, pode ser selecionada C = (0,25 a 0,5)D em que D é o diâmetro da barra a cortar (mm) A espessura da lâmina C, a largura da lâmina L, também podem ser seleccionadas de acordo com a tonelagem do equipamento, ver Tabela 2-18 O ângulo de inclinação α na abertura da lâmina pode ser considerado como 10° |

| 6 | Furos para parafusos | Furos de parafusos para fixação da lâmina, geralmente 4 furos, ou seja, 2 furos para a lâmina móvel, 2 furos para a lâmina fixa; nalguns casos, 6 furos. Diâmetros dos furos d e D, distâncias entre centros l, l 1 , h 3 e o raio da ranhura da cavilha r, todos relacionados com a tonelagem do equipamento, ver Quadro 10 |

Quadro 9 Raio do gume da lâmina (unidade: mm)

| Diâmetro da haste D | 28~32 | 34~36 | 38~42 | 45~50 | 54~56 | 60~65 |

| Raio do bordo R | 17 | 19 | 22.5 | 26.5 | 29.5 | 34.5 |

| Diâmetro da barra D | 70~75 | 80~85 | 90~95 | 100 | 110 | 130 |

| Raio do bordo R | 39.5 | 44.5 | 50 | 53 | 58 | 68 |

Tabela 10 Dimensões das pastilhas redondas (unidade: mm)

| Tonelagem de equipamento/kN | d | D | l | l1 | h3 | r | c | L |

| 5000 | 36 | 55 | 230 | 22 | 55 | 5 | 60 | 419 |

| 10000 | 48 | 72 | 260 | 27 | 60 | 6 | 80 | 479 |

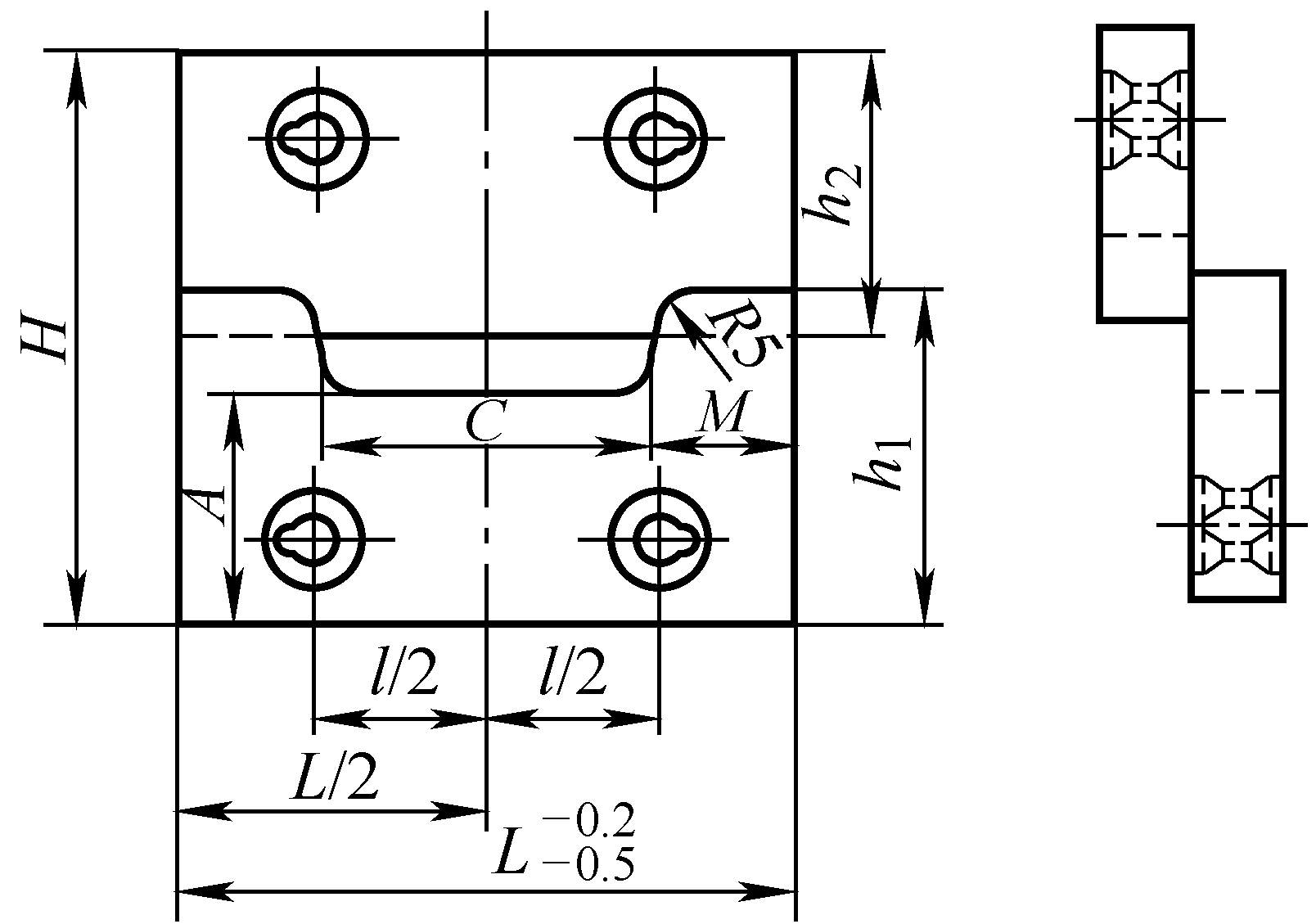

(2) Lâminas de ponta quadrada

O aço quadrado é geralmente cortado ao longo da diagonal e as lâminas dividem-se em tipos integrais e combinados. Ver Quadro 11 para a conceção de lâminas de bordo quadrado integral.

Quadro 11 Conceção de lâminas de bordo quadrado integral

| Não. | Parâmetros | Cálculo e seleção |

| 1 | Tamanho da lâmina inferior A | Recolher dados empíricos de acordo com o equipamento Para tesouras de 5000kN e 10000kN, podem ser tomadas 110~120mm |

| 2 | Tamanho da lâmina superior B | B = H - [s + A + 0,7a min ] Em que H - altura da abertura da lâmina de corte (mm), obtida a partir das especificações do processo do equipamento s-curso da guilhotina (mm), consultar as especificações do processo do equipamento a min -o comprimento mínimo do lado do material quadrado cortado pela mesma lâmina (mm), o comprimento máximo permitido do lado do material quadrado a cortar Deve situar-se no seguinte intervalo a máximo ≤ 1.25a min |

| 3 | Altura inferior da lâmina h 1 | h 1 = (H + A - B) / 2 + (7 ~ 10) mm |

| 4 | Altura da lâmina superior h 2 | h 2 = H - h 1 + (15 ~ 20) mm |

| 5 | Raio de filete da ranhura da matriz r | Para evitar a concentração de tensões e danos na lâmina durante o corte, deve ser utilizado um filete em ângulos rectos, ver Tabela 12 |

| 6 | Dimensões do perfil da lâmina | A determinação das dimensões do perfil da lâmina é a mesma que para as lâminas de bordo circular |

| 7 | Furos para parafusos | O desenho e as respectivas dimensões dos orifícios dos parafusos são conformes ao desenho das lâminas de bordo circular |

Quadro 12 Raio de filete da ranhura da matriz r (unidade: mm)

| Comprimento do lado do material quadrado a | <50 | 50~70 | 75~90 | 90~105 | 110~125 | 130~150 |

| Raio de filete r | 7 | 9 | 12 | 15 | 15 | 21 |

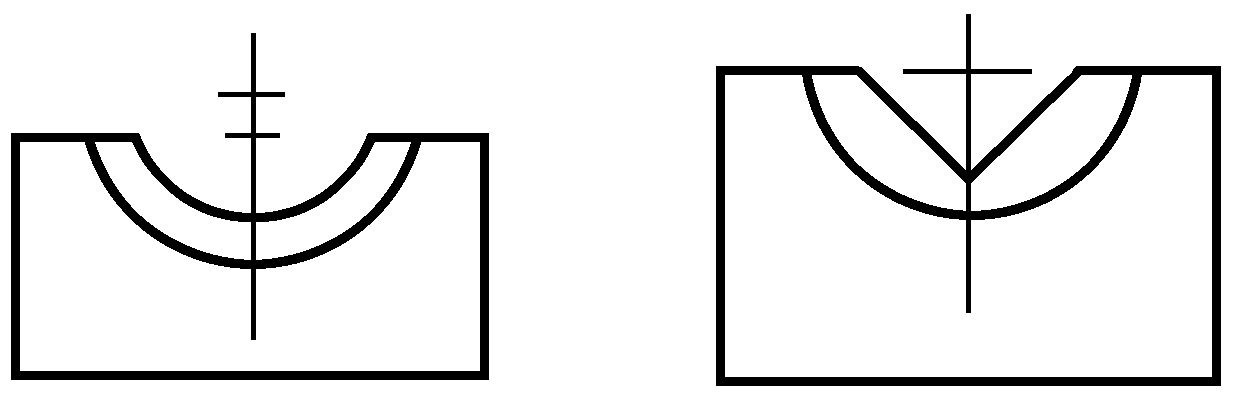

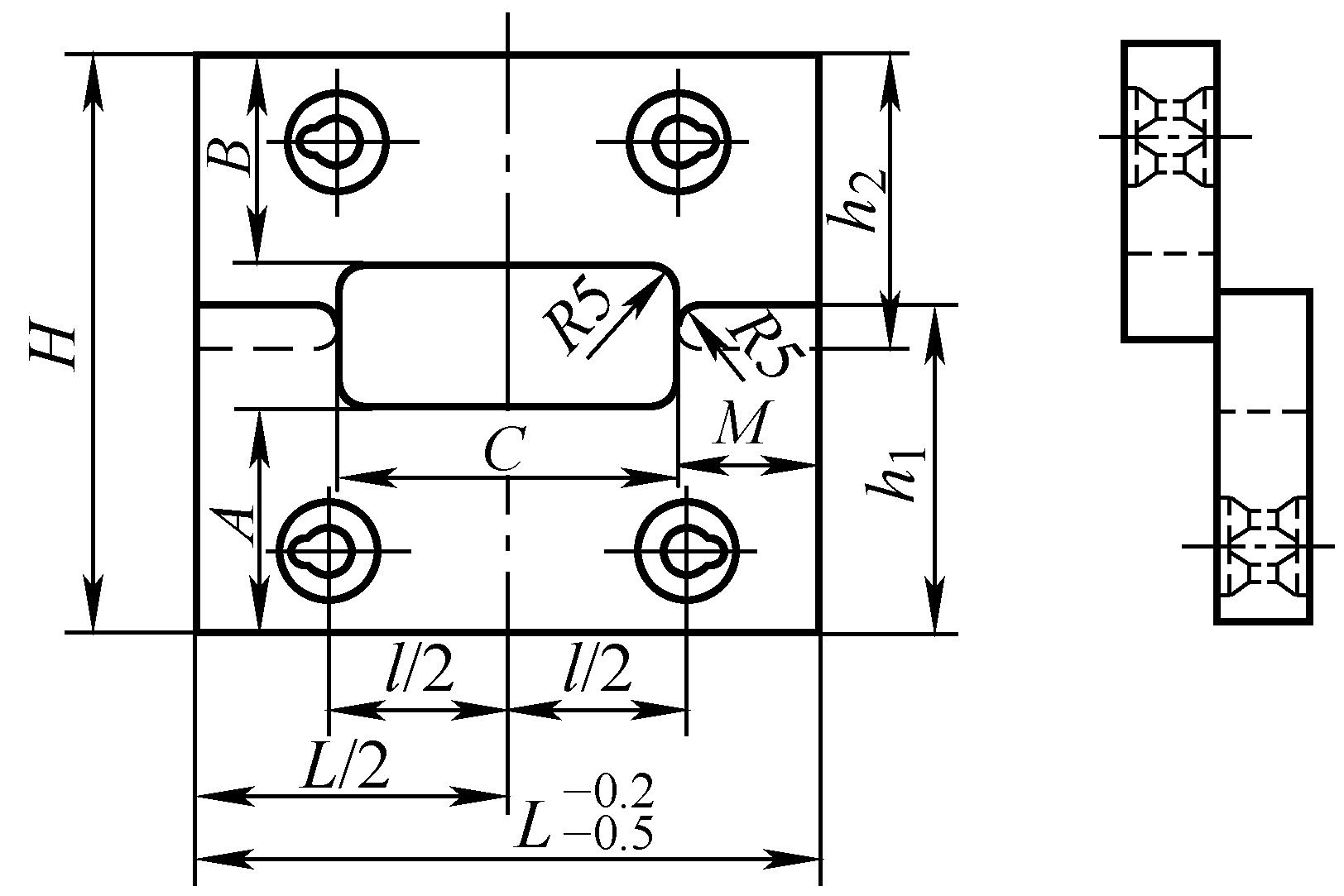

(3) Lâmina de gume plano

As lâminas para cortar aço plano podem ser fabricadas com uma aresta plana, como mostra a figura anexa na Tabela 13. Tipo I, ambas as lâminas superior e inferior têm ranhuras, utilizadas para cortar materiais espessos; Tipo II, a lâmina superior não tem ranhuras, ou seja, B é igual a h 2 A fresa de topo é frequentemente utilizada para cortar materiais mais finos. Ambos os tipos cortam ao longo da aresta larga do material plano.

Quadro 13 Design da lâmina de gume plano

| Tipo I Dimensões da lâmina | Tipo II Dimensões da lâmina | ||

| Diagrama |  |  | |

| Não. | Parâmetros | Cálculo e seleção | |

| 1 | Tamanho da lâmina inferior A | Tomar dados empíricos com base na tonelagem do equipamento Máquina de corte de 5000kN, A = 175mm Máquina de corte de 10000kN, A = 190mm | Lâmina de tipo II e tipo I A única diferença é que a lâmina superior não tem uma ranhura, ou seja, B é igual a h 2 . Relativamente às dimensões, determinação como acima |

| 2 | Tamanho da lâmina superior B | A borda superior da lâmina (lâmina móvel) deve estar abaixo da borda inferior da lâmina no ponto morto inferior do curso, pode ser determinada pela seguinte fórmula B = H - S - A + (5 a 10) mm | |

| 3 | Comprimento do bordo C | O comprimento do gume é determinado principalmente pelo tamanho do aço plano que está a ser cortado, por conveniência Durante a retificação, o material deve ser ligeiramente mais largo do que a medida C = blargura + (20~30) mm M = (L - C) / 2 mm | |

| 4 | Alturas superior e inferior da lâmina h 2 e h 1 | h1=(H+A-B)/2 + 10mm h2=H-h1+20mm | |

| 5 | Dimensões da lâmina | A determinação das dimensões é a mesma que para as arestas de lâminas circulares | |

| 6 | Furos para parafusos | O desenho e as dimensões relevantes dos orifícios dos parafusos são apresentados no desenho do bordo circular da lâmina | |

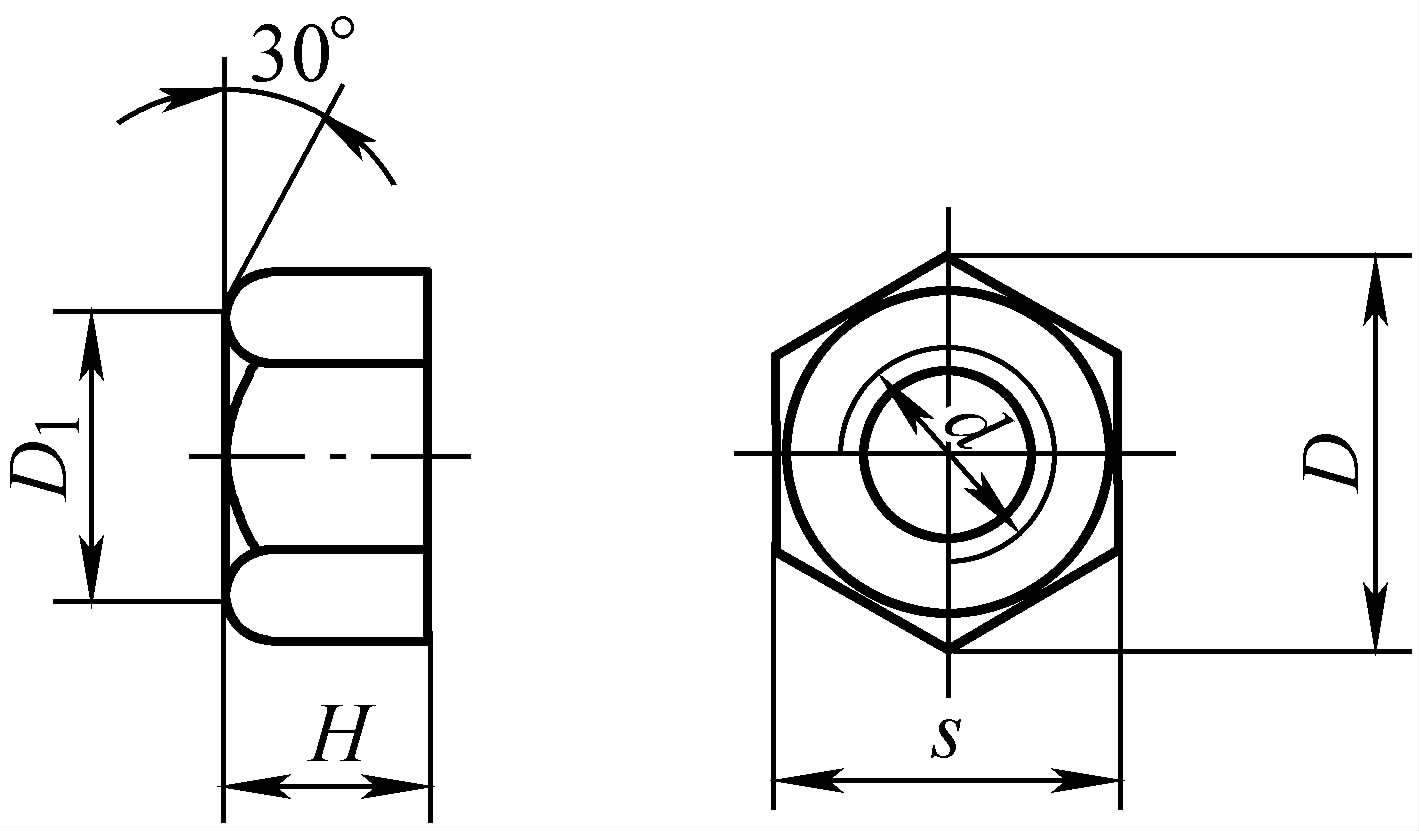

3. Fixadores de lâminas

Os elementos de fixação das lâminas incluem principalmente parafusos, pinos de fixação e porcas, concebidos com base na tonelagem do equipamento, ver Quadro 14 e Quadro 15.

Tabela 14 Dimensões dos parafusos e dos pinos de fixação

| Tonelagem da máquina de corte | Parafuso | Tamanho do parafuso e do pino de fixação/mm | ||||||||

| d | L | l | h | D | K | A | R | d1 | ||

| 5000kN | Parafuso superior | M33 | 200 | 70 | 20 | 52 | 25 | 17 | 4.5 | 9 |

| Parafuso inferior | M33 | 260 | 70 | 20 | 52 | 25 | 17 | 4.5 | 9 | |

| 10000kN | Parafuso superior | M42 | 270 | 90 | 28 | 70 | 34 | 26 | 5.5 | 11 |

| Parafuso inferior | M42 | 360 | 90 | 28 | 70 | 34 | 26 | 5.5 | 11 | |

Tabela 15 Dimensões das porcas

| Tonelagem/kN da máquina de corte | Tamanho da porca/mm | ||||

| d | H | s | D | D1 | |

| 5000 | 1M33 | 30 | 50 | 57.8 | 47 |

| 10000 | 1M42 | 35 | 70 | 80.8 | 66 |

4. Material da lâmina

Durante o processo de corte, a lâmina sofre um desgaste acentuado, pelo que o material utilizado para fabricar a lâmina deve ter uma elevada resistência ao desgaste e a sua dureza deve ser superior ao dobro da do material que está a ser cortado. Para as lâminas de corte a quente, é também necessário um certo nível de dureza a quente, o que significa que a lâmina deve manter a dureza necessária à temperatura de corte.

Ao escolher especificamente, factores como o tamanho da lâmina e o grau do material a cortar também devem ser considerados. A dureza e as aplicações de materiais para lâminas de corte a frio e a quente são apresentadas nos Quadros 16 e 17.

Quadro 16 Dureza e aplicação dos materiais das lâminas de corte a frio

| Material | Tratamento térmico Dureza HRC | Aplicação | |

| Aço-carbono para ferramentas | T7, T8 | 58~62 | Utilizado para lâminas pequenas e produzido em pequenos lotes |

| T9, T10 | 58~62 | ||

| Liga de aço para ferramentas | Cr, 9SiCr | 58~62 | Utilizado para lâminas grandes, produção em massa em lotes |

| CrWMn | 60~62 | ||

| 7Cr3, 8Cr3 | 50~55 | ||

| Cr12Mo, Cr12MoV | 58~62 | ||

Quadro 17 Dureza e aplicação dos materiais das lâminas de corte a quente

| Material | Tratamento térmico Dureza HRC | Aplicação |

| 5CrMnMo | 42~45 | Usado para produção em massa em lote com temperaturas de corte acima de 200 ℃ |

| 5CrNiMo | 45~47 | |

| 3Cr2W8V | 45~48 | |

| 5CrW2Si | 45~50 | |

| 6CrW2Si | 45~50 | |

| T7, T8, T9, T10 | 55~60 | Usado para pequenas lâminas e produção de pequenos lotes com temperaturas de corte abaixo de 150 ℃ |

III. Especificações e capacidade de produção do equipamento de corte

As especificações do equipamento de cisalhamento são apresentadas nos quadros 18 e 19. A capacidade de produção de cisalhamento é indicada nos quadros 20 e 21.

Quadro 18 Especificações do equipamento de cisalhamento especial

| Nome do equipamento | Modelo | Capacidade máxima de corte/mm | |

| Diâmetro do aço redondo | Comprimento lateral em aço quadrado | ||

| Máquina para trabalhar ferro | Q34-10 | Φ35 | 28 |

| Q34-16 | Φ45 | 40 | |

| Q34-16A | Φ38 | 35 | |

| Q34-25 | Φ65 | 55 | |

| Máquina de corte de barras (Cama de corte da manivela) | Q42-250 | Φ90 | - |

| Q42-500 | Φ132 | 125 | |

| 10000kN | Φ190 | 180 | |

| 12500kN | Φ210 | 185 | |

| 16000kN | Φ250 | 220 | |

| Máquina de corte de lingotes | QA95-100 | Φ50 (cisalhamento a frio) | 50 (cisalhamento a frio) |

| - | 150 (cisalhamento a quente) | ||

Quadro 19 Parâmetros técnicos da máquina de corte de barras do tipo Q42

| Parâmetros técnicos | Modelo | ||||

| Q42-250A | Q42-500 | QA42-500 | QA42-500A | Q42-1000A | |

| Força máxima de corte/kN | 2500 | 5000 | 5000 | 5000 | 10000 |

| Diâmetro máximo de corte/mm | Φ100 (Quando R m ≥450MPa) | Φ132 (Quando R m ≥450MPa) | Φ105 (Quando R m ≥700MPa) | p115 (Quando R m ≥620MPa) | Φ190(R m ≥450MPa quando) |

| Número de cursos/(vezes/min) | 30 | 18 | 38 | 38 | 16 |

| Altura do curso/mm | 80 | 100 | 90 | 90 | 140 |

| Material Intervalo de paragem/mm | 55 ~500 | 110 ~1000 | 65~500 | 65~500 | 120 ~1000 |

| Potência do motor/kW | 17 | 30 | 40 | 30 | 75 |

Nota: O equipamento listado na tabela é produzido pela Shenyang Forging Machine Tool Factory.

Quadro 20 Capacidade de produção de cisalhamento (I) (Unidade: pcs/h)

| Diâmetro em branco/mm | Diferentes comprimentos de biletes/mm | |||||||||||

| 100 | 200 | 300 | 400 | 600 | 800 | 1000 | 1200 | 1400 | 1600 | 1800 | 2000 | |

| Φ20 | 2100 | 1600 | 1400 | 1250 | 800 | 720 | 650 | 590 | 380 | 340 | 300 | 270 |

| Φ30 | 1900 | 1400 | 1350 | 1150 | 760 | 680 | 600 | 540 | 360 | 320 | 290 | 260 |

| Φ40 | 1500 | 1200 | 1100 | 1000 | 660 | 600 | 540 | 490 | 320 | 290 | 260 | 230 |

| Φ50 | 1300 | 1000 | 900 | 800 | 520 | 470 | 420 | 380 | 250 | 220 | 200 | 180 |

| Φ60 | 1050 | 800 | 720 | 650 | 430 | 390 | 350 | 320 | 210 | 200 | 170 | 150 |

| Φ70 | 900 | 700 | 630 | 550 | 360 | 330 | 300 | 270 | 180 | 160 | 140 | 130 |

| Φ80 | 800 | 600 | 540 | 480 | 320 | 290 | 260 | 240 | 160 | 140 | 130 | 120 |

| Φ90 | 650 | 500 | 450 | 400 | 260 | 230 | 210 | 190 | 130 | 120 | 110 | 100 |

| Φ100 | 450 | 350 | 310 | 280 | 180 | 160 | 140 | 130 | 90 | 80 | 70 | 65 |

| Φ110 | 300 | 370 | 250 | 160 | 140 | 130 | 120 | 80 | 70 | 65 | 60 | |

| p120 | 250 | 230 | 210 | 140 | 130 | 120 | 110 | 70 | 60 | 55 | 50 | |

| Φ130 | 200 | 180 | 160 | 110 | 100 | 90 | 80 | 55 | 50 | 45 | 40 | |

| Φ140 | 150 | 130 | 120 | 80 | 70 | 60 | 55 | 35 | 30 | 27 | 25 | |

| Φ150 | 110 | 90 | 80 | 50 | 45 | 40 | 35 | 25 | 23 | 21 | 20 | |

Nota: Os dados da tabela devem ser reduzidos por 20% durante o cisalhamento a quente.

Quadro 21 Capacidade de produção de cisalhamento (II) (Unidade: kt/a)

| Nome do equipamento | Massa média de biletes/kg | ||||||

| 0.25~0.6 | 0.6~1.0 | 1.0~1.6 | 1.6~2.5 | 2.5~4.0 | 4.0~6 | ||

| Cama de cisalhamento de manivela | Corte a frio 1 peça em simultâneo | - | - | - | 10 | 12 | 15 |

| Corte a frio 2 peças em simultâneo | - | - | - | 15 | 18 | 22 | |

| Corte a quente 1 peça em simultâneo | - | - | - | 8 | 10 | 12 | |

| Corte a quente de 2 peças em simultâneo | - | - | - | 12 | 15 | 18 | |

| Máquina para trabalhar ferro | - | 4 | 5.2 | 6.5 | 8.5 | 11 | |

| Prensa de manivela | 1.3 | 2.3 | 4 | - | - | - | |

| Máquina de serrar | 0.06 | 0.08 | 0.1 | 0.14 | 0.21 | 0.27 | |

| Nome do equipamento | Massa média do branco/kg | ||||||

| 6 a 10 | 10 a 16 | 16 a 25 | 25 a 40 | 40 a 60 | 60 a 100 | ||

| Cisalhamento da manivela | Corte a frio simultâneo de 1 peça | 18 | 22 | 26 | 31 | 36 | 43 |

| Corte a frio simultâneo de 2 peças | 27 | 33 | 39 | 45 | 54 | - | |

| Corte a quente simultâneo de 1 peça | 14 | 18 | 21 | 24 | 29 | 34 | |

| Corte a quente simultâneo de 2 peças | 22 | 26 | 31 | 36 | 43 | - | |

| Máquina para trabalhar ferro | 14 | 18 | 23 | 27 | - | - | |

| Prensa de manivela | - | - | - | - | - | - | |

| Máquina de serrar | 0.4 | 0.48 | 0.6 | 0.9 | - | - | |