I. Tecnologia de segurança para a soldadura por arco com elétrodo

1. Prevenção de choques eléctricos

(1) Causas de choque elétrico

1) Choque elétrico direto: Durante as operações de soldadura, as mãos ou partes do corpo tocam em partes electrificadas, como pinças e eléctrodos de soldadura, enquanto mudam as varas de soldadura ou as peças de trabalho, e os pés ou outras partes do corpo estão mal isolados do solo ou das estruturas metálicas.

O choque elétrico pode ocorrer facilmente ao soldar dentro de recipientes, tubos, em locais chuvosos e húmidos ou quando o corpo está a suar abundantemente. As mãos ou partes do corpo tocam em cabeças de terminais, postes de terminais e fios expostos e electrificados, provocando choques eléctricos. A soldadura perto de redes eléctricas de alta tensão pode causar rutura e descarga dieléctrica sem tocar diretamente no corpo electrificado, mas aproximando-se dele até um certo ponto.

2) Choque elétrico indireto: Fuga de eletricidade de equipamento de soldadura provoca um choque elétrico quando o corpo humano toca no invólucro electrificado, o que pode dever-se a: sobrecarga do equipamento, aquecimento interno por curto-circuito, substâncias corrosivas que provocam a diminuição do desempenho do isolamento e fugas; molhar as bobinas devido à chuva ou à humidade, provocando danos no isolamento e fugas; vibração ou pancada do equipamento de soldadura, provocando danos mecânicos no isolamento das bobinas ou dos cabos, fios danificados ligados ao núcleo de ferro ou ao invólucro, provocando fugas; queda de objectos metálicos no equipamento, ligando as partes electrificadas ao invólucro e provocando fugas.

O choque elétrico ocorre quando se toca no isolamento danificado de fios, cabos, interruptores, etc. O choque elétrico ocorre devido à utilização de estruturas metálicas de fábrica, condutas, caminhos de rolamento de gruas, etc., como circuito secundário para a soldadura.

(2) Medidas para evitar choques eléctricos

1) Proteção de isolamento: As partes electrificadas expostas da máquina de soldar e os bornes expostos devem ter coberturas de proteção intactas: Para os equipamentos com tomadas de ligação, os condutores das tomadas de ligação devem ser escondidos no plano do painel de isolamento.

A linha principal do aparelho deve ser colocada num local perto da parede onde não seja facilmente acessível, e o comprimento geralmente não deve exceder 2m. Quando uma tarefa temporária requer um cabo de alimentação mais longo, este deve ser disposto ao longo da parede ou pilar com garrafas de porcelana para isolamento, e a sua altura deve ser superior a 2,5 m acima do solo. Não é permitido arrastar o cabo de alimentação no chão. Deve existir uma passagem de pelo menos 1m de largura entre cada aparelho e entre o aparelho e a parede.

2) Utilização de dispositivos de desligamento automático: Para proteger o equipamento de soldadura e a segurança pessoal, devem ser instalados fusíveis, disjuntores (também conhecidos como interruptores de proteção contra sobrecargas) e protectores contra choques eléctricos (também chamados interruptores contra fugas).

Quando a tensão em vazio da máquina de soldar é elevada e está a funcionar num local com risco de choque elétrico, deve ser utilizado um dispositivo de desligamento automático em vazio para a máquina de soldar. Quando o arco de soldadura é iniciado, o interrutor de alimentação fecha-se automaticamente, e quando a soldadura pára ou o vareta de soldadura é alterado, o interrutor de alimentação desliga-se automaticamente. Este dispositivo não só evita choques eléctricos em vazio como também reduz a perda de energia do equipamento em vazio.

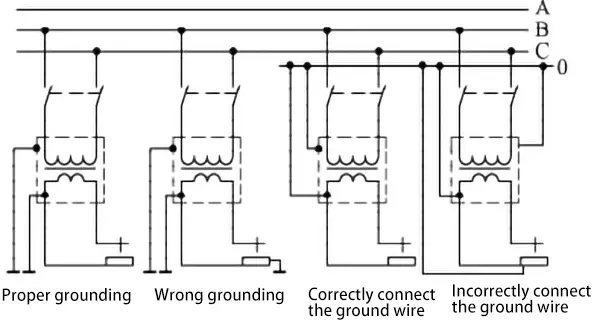

3) A máquina de soldar deve adotar dispositivos de ligação à terra de proteção ou de ligação à terra neutra. A ligação à terra de proteção e a ligação à terra do neutro correctas e incorrectas da soldadura e das soldaduras são mostradas na Figura 13-1. Os condutores utilizados para a ligação à terra do neutro e a ligação à terra da máquina de soldar devem cumprir os seguintes requisitos de segurança.

① Deve ter uma área de secção transversal suficiente. A área da secção transversal do fio de ligação à terra (ou neutro) é geralmente 1/3~1/2 da área da secção transversal do fio de fase. Ao usar fio de alumínio, fio de cobre ou fio de aço como fio de aterramento (ou neutro), suas áreas mínimas de secção transversal não devem ser inferiores a 6 mm², 4 mm² ou 12 mm², respetivamente.

② Deve utilizar um fio inteiro, sem junções no meio.

③ A ligação entre o condutor e a máquina de soldar e o corpo de ligação à terra (ou linha principal neutra) deve ser firme.

④ É estritamente proibido utilizar o condutor de ligação à terra (ou neutro) em série.

4) Utilização de dispositivos de desligamento automático das máquinas de soldadura: Quando a tensão em vazio da máquina de soldar é superior ao limite especificado nas normas actuais para máquinas de soldar. E está a funcionar num local com risco de contacto, ou num local onde pode ocorrer um acidente secundário se ocorrer um choque elétrico (como numa altitude elevada). Deve ser utilizado um dispositivo de desligamento automático em vazio.

2. Segurança nas operações de soldadura

(1) Pontos-chave da operação de segurança do equipamento de soldadura (ver quadro 13-14)

Quadro 13-14 Pontos-chave da operação de segurança do equipamento de soldadura

| Nome do dispositivo | Pontos-chave da tecnologia de segurança |

| Máquina de soldar | 1. O invólucro de soldadura deve ser ligado à terra, o isolamento deve estar intacto e todos os contactos devem ser apertados e fiáveis. |

| 2. Fonte de alimentação de soldadura por arco geral de alta tensão de carga: DC ≤100V, AC ≤80V: A fonte de alimentação de corte por arco de plasma até 400V, deve usar o corte automático, tanto quanto possível, e reforçar as medidas de prevenção de choque elétrico. | |

| 3. As partes expostas sob tensão e as partes móveis da máquina de soldar devem ter coberturas de proteção de segurança. | |

| 4. Quando a tensão é ≥20kV (como o equipamento de soldadura por feixe de electrões), deve ser utilizada a blindagem de chumbo ou a operação de controlo remoto. | |

| 5. A máquina de soldar deve ser protegida contra colisões ou vibrações fortes. | |

| 6. A utilização no exterior deve ter equipamento de proteção contra a chuva e a neve. | |

| 7. É proibido utilizar um interrutor de alimentação para várias máquinas de soldar. | |

| 8. Deve ser colocado suavemente num local bem ventilado e seco, não podendo estar próximo de ambientes de elevado calor, inflamáveis e explosivos | |

| 9. É proibido colocar quaisquer objectos sobre a máquina de soldar; as pinças de soldar e a peça de trabalho não devem ser colocadas em curto-circuito antes do arranque | |

| 10. Em caso de avaria da máquina de soldar, a corrente deve ser cortada antes de o eletricista a reparar | |

| Cablagem de máquinas de soldar | 1. O comprimento do cabo de alimentação primário não deve, em geral, exceder 3 m |

| 2. Quando for temporariamente necessário um cabo de alimentação mais longo, este deve ser instalado por cima com garrafas de porcelana para isolamento, deve estar a mais de 2,5 m acima do solo e não é permitido arrastar no solo | |

| 3. O cabo de soldadura e a máquina de soldar devem estar firmemente ligados, sendo estritamente proibida a utilização de metal para fazer a ponte | |

| 4. É proibido utilizar os componentes metálicos dos edifícios ou equipamentos como circuito de soldadura | |

| Interruptor de alimentação | 1. Cada máquina de soldar deve estar equipada com um interrutor de alimentação dedicado independente, sendo proibido que várias máquinas de soldar partilhem um interrutor de alimentação |

| 2. Quando a máquina de soldar está sobrecarregada, o interrutor de alimentação deve ser capaz de cortar automaticamente a energia | |

| 3. No caso das máquinas de soldar que arrancam com um motor de arranque, o interrutor de alimentação deve ser fechado primeiro e, em seguida, arrancar a máquina de soldar | |

| Utilizações | Não é permitida a operação em sobrecarga |

| 2. Antes de ligar a máquina de soldar, as pinças de soldar e a peça de trabalho não devem estar em curto-circuito | |

| 3. Operações que devem cortar a alimentação eléctrica: A regulação da corrente de soldadura deve tocar no corpo sob tensão; quando se muda a linha do circuito secundário; quando se desloca a máquina de soldar; quando se substitui o fusível e se repara a máquina de soldar | |

| Manutenção | 1. Não colocar quaisquer objectos ou ferramentas sobre a máquina de soldar |

| Deve ser mantido sempre limpo | |

| 3. Verificar frequentemente o aperto do cabo de soldadura e do terminal da máquina de soldar | |

| 4. É obrigatório desligar a alimentação eléctrica depois de terminar o trabalho. |

(2) Pontos técnicos de segurança para ferramentas de soldadura (ver quadro 13-15)

Tabela 13-15 Pontos técnicos de segurança para ferramentas de soldadura

| Nome da ferramenta | Pontos-chave da tecnologia de segurança |

| Pinças de soldadura e pistola de soldadura | 1. Estrutura simples, o peso da pinça de soldadura não excede 600g, o que torna a sua utilização mais flexível |

| 2. Ter um bom isolamento e desempenho de isolamento térmico, a pega da pinça de soldadura deve ter uma boa camada de isolamento | |

| 3. A ligação entre a pinça de soldar e o cabo deve ser firme e ter um bom contacto, e não deve ser exposta | |

| 4. As pinças de soldadura podem segurar a vareta de soldadura em várias direcções e podem substituir a vareta de soldadura de forma segura e conveniente | |

| 5. A tocha de soldadura arrefecida a água não deve apresentar fugas. | |

| Cabo de soldadura | 1. Os cabos devem ser seleccionados de acordo com os regulamentos, ter boa condutividade e a bainha deve estar intacta e bem isolada, com resistência de isolamento não inferior a MΩ |

| 2. Leve e macio, fácil de utilizar | |

| 3. Têm melhor resistência a danos mecânicos e resistência ao calor | |

| 4. As máquinas de soldar e as pinças de soldar devem ser ligadas com cabos flexíveis, geralmente não excedendo 20~30m de comprimento, e não deve haver juntas no meio | |

| 5. Tem uma área de secção transversal adequada | |

| 6. É proibido colocar cabos de soldadura sobre botijas de gás, geradores de acetileno ou outros recipientes e materiais inflamáveis | |

| 7. É proibido utilizar estruturas metálicas de fábrica, carris, condutas, instalações de aquecimento ou outros objectos metálicos para ligar e utilizar como cabos condutores de soldadura (1) Proibido entrar em contacto com gorduras e outros materiais inflamáveis (2) Quando se utiliza um arco de alta frequência ou estabilização de arco, o cabo de soldadura deve ter uma manga de proteção entrançada de malha de cobre (3) Verificar regularmente o desempenho do isolamento, geralmente uma vez de seis em seis meses |

(3) Pontos-chave da tecnologia de segurança nas operações de soldadura (ver quadro 13-16)

Quadro 13-16 Pontos-chave da tecnologia de segurança nas operações de soldadura

| Pontos-chave da tecnologia de segurança | |

| Antes do trabalho | 1. Usar equipamento de proteção (por exemplo, vestuário de trabalho, calçado de proteção, luvas, etc.) |

| 2. Verificar o desempenho de segurança do equipamento e do trabalho | |

| 3. Os postos de trabalho fixos devem estar equipados com ecrãs de proteção. | |

| Quando a soldadura começa | 1. Ao fechar o circuito, pendurar primeiro as pinças de soldadura ou colocá-las sobre uma placa isolante |

| 2. Cobrir as partes não soldadas das peças pré-aquecidas com placas de amianto | |

| Durante o processo de soldadura | 1. Não tocar nas partes sob tensão com as mãos ou qualquer parte do corpo |

| 2. Criar um guardião ao soldar em contentores ou espaços confinados | |

| 3. Usar luvas de soldadura eléctrica ao mudar as varas de soldadura | |

| 4. Ter cuidado com a prevenção de incêndios e explosões. | |

| Soldadura completa | 1. Ao puxar o portão, é necessário parar primeiro a soldadura, usar luvas isolantes e ficar de lado |

| 2. Abandonar o local só depois de a peça de trabalho ter arrefecido |

II. Tecnologia de segurança para a soldadura por arco plasma

Para além de seguir os regulamentos de segurança relevantes para a soldadura por arco com metal blindado, os seguintes pontos também devem ser observados:

1) A tensão sem carga da fonte de alimentação utilizada para a soldadura por arco de plasma é relativamente elevada, especialmente durante a operação manual, existe o risco de choque elétrico. Por isso, o equipamento deve ser colocado numa área seca, limpa e bem ventilada. A fonte de alimentação deve ser ligada à terra de forma fiável (ou neutralizada) durante a utilização, e a parte do corpo da pistola que é tocada pela mão deve ser isolada de forma fiável.

2) O ar comprimido utilizado deve ter um separador de humidade e a água acumulada deve ser drenada atempadamente. O ar deve ser ventilado durante 3 minutos antes da soldadura e do corte para eliminar a humidade condensada na tubagem. Quando a pressão do ar comprimido for inferior a 0,3 MPa, deve ser possível acionar um dispositivo de bloqueio automático.

3) O ponto de trabalho de soldadura deve ter uma bancada de trabalho e utilizar dispositivos de exaustão e purificação locais eficazes, ou instalar uma bancada de trabalho com banho de água, etc.

4) O suporte da peça de trabalho deve estar a mais de 400 mm acima do solo e deve ter um dispositivo local de remoção de poeiras instalado.

5) É estritamente proibido premir aleatoriamente o interrutor do punho quando o equipamento é descarregado, para evitar acidentes com o equipamento.

6) Não tocar com o bocal na peça de trabalho quando se faz um arco; não tocar nas partes electrificadas do equipamento e, especialmente, não tocar nos pólos positivo e negativo da pistola de soldadura electrificada com as duas mãos ao mesmo tempo para evitar lesões por choque elétrico.

7) Quando o material catódico na pistola de soldadura precisa de ser removido e substituído devido a desgaste. A fonte de alimentação CC deve ser desligada primeiro. Ao substituir o elétrodo, este deve ser arrefecido antes de prosseguir. Ao retificar varetas de tungsténio (ou tungsténio de cério), é melhor utilizar uma máquina de rebolos com pulverização de água e utilizar a máquina de rebolos corretamente.

8) A ventilação deve ser melhorada no local para evitar que o arco elétrico prejudique as pessoas. Os operadores devem usar boas protecções faciais, luvas e proteger o pescoço. Para além de ter uma lente preta, a proteção facial deve, idealmente, ter uma lente que absorva a luz ultravioleta.

9) Os arcos de plasma podem produzir ruído de alta intensidade e alta frequência, especialmente durante o corte por arco de plasma de alta potência, os operadores devem usar tampões para os ouvidos. O corte com água também pode ser utilizado para absorver o ruído através da utilização de água.

10) A soldadura e o corte por arco de plasma utilizam ambos a iniciação do arco de alta frequência, exigindo uma ligação à terra fiável da peça de trabalho. Após a ignição do arco de transferência, a fonte de alimentação do oscilador de alta frequência deve ser imediatamente cortada de forma fiável.

11) Depois de tocar em eléctrodos com radioatividade com as mãos desprotegidas, estas devem ser imediatamente lavadas com sabão.

12) Ao utilizar garrafas de árgon, azoto ou hidrogénio, reconhecer as marcações das garrafas. O hidrogénio é um gás inflamável, pelo que se deve ter especial cuidado com o fogo, e não deve haver flúor e cloro nas proximidades.

13) Os artigos de proteção do trabalho usados não devem ser retirados da oficina, devem ser lavados frequentemente e a higiene pessoal deve ser feita antes de entrar na sala de estar.

III. Tecnologia de segurança para a soldadura por feixe de electrões no vácuo

Para além de cumprir os regulamentos de segurança relevantes da soldadura por arco com elétrodo, os seguintes pontos também devem ser observados.

1) A máquina de soldar deve ser instalada numa sala de blindagem de raios X construída com betão de alta densidade, e também deve haver medidas de segurança para evitar a entrada acidental ou ficar trancado dentro da sala de blindagem enquanto a máquina de soldar estiver a funcionar.

2) O sistema de ligação à terra do equipamento deve ser fiável, o fio de ligação à terra não deve ser ligado diretamente ao fio neutro da rede eléctrica e deve ser ligado a um fio de terra dedicado ao equipamento, com uma resistência de terra não superior a 2Ω.

3) A máquina de soldar por feixe de electrões deve estar equipada com um alarme de tensão ou outro dispositivo eletrónico de bloqueio para cortar automaticamente a alimentação em caso de avaria.

4) Assegurar um isolamento suficiente para a fonte de alimentação de alta tensão e o canhão de electrões; o teste de resistência à tensão deve ser 1,5 vezes superior à tensão nominal.

5) Ao substituir o conjunto catódico ou ao efetuar a manutenção, a alimentação de alta tensão deve ser desligada e as peças a substituir ou as áreas que necessitam de manutenção devem ser tocadas com uma vareta de descarga bem ligada à terra. As operações só podem ser efectuadas após a descarga.

6) A área do local de trabalho não deve, em geral, ser inferior a 40 m 2 e a altura da sala não deve ser inferior a 3,5 m. No caso do equipamento de feixe de electrões de alta tensão e alta potência, o equipamento de alimentação de alta tensão e o dispositivo de bombagem de vácuo podem ser separados da sala do operador.

7) A câmara de vácuo da máquina de soldar por feixe de electrões deve ser reforçada para proteção contra os raios X, com as seguintes medidas

① Para máquinas de soldar com uma tensão de aceleração inferior a 60kV, a proteção é geralmente fornecida pela espessura da placa de aço do revestimento exterior da máquina.

② Para máquinas de soldadura com uma tensão de aceleração superior a 60kV, o revestimento exterior deve ser reforçado com placas de chumbo de espessura suficiente.

③ Quando a máquina de soldar por feixe de electrões funciona sob alta tensão, a janela de observação deve ser feita de vidro de chumbo, e a espessura do vidro de chumbo pode ser selecionada de acordo com o equivalente de chumbo correspondente (ver Tabela 13-17).

Quadro 13-17 Marcas nacionais de vidro com chumbo e seus correspondentes equivalentes em chumbo

| Grau | ZF1 | ZF2 | ZF3 | ZF4 | ZF5 | ZF6 |

| Densidade/g/cm3 | 3.84 | 4. 09 | 4.46 | 4.52 | 4.65 | 4.77 |

| Equivalente de chumbo | 0.174 | 0.198 | 0.238 | 0.243 | 0.258 | 0.277 |

Nota: O equivalente de chumbo refere-se à espessura do vidro de chumbo equivalente à espessura de uma placa de chumbo indicada no quadro.

8) A dose de radiação de raios X do equipamento deve ser verificada regularmente para garantir que o local de funcionamento do equipamento cumpre a regulamentação nacional em matéria de proteção contra radiações de raios X.

9) A área à volta do equipamento deve ser bem ventilada e devem ser instalados dispositivos de exaustão no local de trabalho para expulsar atempadamente os gases de petróleo, o fumo e outras substâncias da câmara de vácuo.

10) Usar o equipamento de proteção laboral especificado, como toucas de trabalho, vestuário de trabalho, protecções para os pés, sapatos isolantes, luvas compridas de couro, etc., e escolher a proteção facial e as lentes com filtro adequadas.

11) Não observar a poça de fusão a olho nu durante o processo de soldadura; se necessário, devem ser usados óculos de proteção de vidro com chumbo.

12) O operador efectua o controlo através de um sistema ótico ou de um sistema de televisão industrial no exterior da sala de blindagem. O chão onde o operador se encontra deve ser coberto com um tapete isolante e o equipamento, ferramentas e acessórios devem ser verificados para garantir que estão em condições normais, intactas e convenientes de funcionamento.

13) Ligar o equipamento de ventilação antes de ligar o equipamento de soldadura.

14) Verificar rigorosamente todas as aberturas da câmara de vácuo para garantir que estão seladas de modo a evitar a fuga de raios X.

15) Não tocar nas partes electrificadas do equipamento durante o trabalho.

16) Utilizar o canhão de electrões com cuidado para evitar choques eléctricos de alta tensão.

IV. Técnicas de segurança de soldadura a laser

Para além de seguir os regulamentos de segurança relevantes da soldadura por arco com elétrodo, os seguintes pontos também devem ser observados.

1) Todas as portas de manutenção do compartimento do sistema elétrico devem ter dispositivos de encravamento adequados e o compartimento deve ter medidas correspondentes para descarregar o grupo de condensadores antes de entrar na porta de manutenção. O equipamento de processamento a laser deve ter várias medidas de proteção de segurança e deve haver sinais de aviso de perigo claros e sinais no equipamento de processamento a laser, tais como "Perigo de laser", "Perigo de alta tensão", etc.

2) O sistema de trajeto ótico do laser deve ser o mais fechado possível, como a transmissão do laser através de um tubo metálico, para evitar a exposição direta: Se o trajeto ótico do laser não puder ser completamente fechado, a altura do feixe deve ser disposta de modo a evitar órgãos importantes como os olhos e a cabeça, permitindo que o laser passe acima da altura de uma pessoa.

3) A mesa de processamento do laser deve ser protegida com vidro ou materiais semelhantes para evitar a luz reflectida.

4) A área de processamento do laser deve ser isolada com vedações, divisórias, ecrãs, etc., para impedir a entrada de pessoal não autorizado na área perigosa.

5) Devem ser colocados sinais de aviso proeminentes e dispositivos de blindagem em torno da área de controlo, e deve ser instalada uma placa de terminação no terminal do feixe para atenuar o feixe.

6) Os operadores de laser e os trabalhadores do processamento devem estar equipados com óculos de proteção contra laser e usar vestuário de trabalho branco para reduzir o impacto da reflexão difusa.

7) Apenas pessoal experiente está autorizado a operar o laser e a efetuar o processamento laser.

8) A zona de soldadura deve estar equipada com um sistema de ventilação ou de exaustão eficaz.

V. Tecnologia de segurança para a soldadura por escória eléctrica

Para além de cumprir os regulamentos de segurança relevantes para a soldadura por arco com metal blindado, os seguintes pontos também devem ser observados.

1) Verificar cuidadosamente se a parte eléctrica, a fonte de água e a camisa de água estão desobstruídas e se a máquina está a funcionar normalmente.

2) Verificar cuidadosamente se o ânodo está apertado e se existe um curto-circuito entre o ânodo e o ânodo, o ânodo e o módulo, o ânodo e a camisa de água.

3) A água de arrefecimento do transformador e da camisa de água deve ser ligada antes de se poder ligar a corrente eléctrica. Em caso de avaria do equipamento elétrico, é necessário procurar atempadamente um eletricista para proceder à sua reparação.

4) O módulo de soldadura deve ser colocado com firmeza e não deve ser inclinado. A camisa de água e o módulo devem ser firmemente fixados para evitar fugas de escória. O fio de terra e o módulo devem ser soldados com firmeza.

5) Depois de iniciar o arco e gerar escória, testar a profundidade da piscina de escória. A sonda deve ser testada para baixo ao longo da camisa de água, e a sonda não deve tocar na camisa de água ou no elétrodo para evitar perfurar a camisa de água e provocar uma explosão. Devem ser usados óculos de proteção durante o trabalho para evitar lesões oculares provocadas pela luz do arco.

6) As pessoas não podem ficar de ambos os lados do módulo de soldadura. Se a escória fluir, deve ser bloqueada a tempo.

7) Uma pessoa dedicada deve comandar quando um operador de grua levanta peças ou módulos.

8) Os operadores não podem abandonar os seus postos de trabalho enquanto trabalham.

VI. Tecnologia de segurança na soldadura por resistência

Para além de cumprir os regulamentos de segurança relevantes da soldadura por arco com elétrodo, os seguintes pontos também devem ser observados.

1) A máquina de soldadura por resistência com acumulação de energia deve ter um mecanismo de encravamento na porta de controlo selada, que deve provocar um curto-circuito no condensador quando a porta é aberta. Os interruptores de funcionamento manual também devem incluir medidas de segurança contra curto-circuito do condensador.

2) Antes de iniciar o trabalho, verificar cuidadosamente e de forma abrangente o equipamento de soldadura por resistência para garantir que o sistema de água de arrefecimento, o sistema pneumático e o sistema elétrico estão em condições normais e ajustar os parâmetros de soldadura para cumprir os requisitos do processo.

3) Usar equipamento de proteção individual, como toucas de trabalho, vestuário de trabalho, óculos de proteção, botas isolantes, luvas, etc., e ajustar a almofada isolante ou o dispositivo de plataforma de madeira.

4) Ao ligar a máquina de soldar, abra primeiro a válvula da água de arrefecimento para evitar que a máquina de soldar se queime.

5) Durante a soldadura, a porta do armário do dispositivo de controlo da máquina de soldar deve estar fechada.

6) A manutenção e a regulação do dispositivo da caixa de controlo devem ser efectuadas por profissionais.

7) As máquinas de soldadura duplex com várias estações devem estar equipadas com botões de paragem de emergência em cada estação.

8) O interrutor de pé da máquina de soldar deve ter uma cobertura de proteção robusta para evitar uma ativação acidental.

9) A estrutura da máquina de soldar portátil deve suportar as vibrações geradas durante o funcionamento, o transformador suspenso deve ter um dispositivo de proteção contra quedas e deve ser verificado regularmente.

10) O ponto de trabalho da máquina de soldadura por resistência deve ter deflectores ou ecrãs de proteção para evitar faíscas e salpicos da peça de trabalho. Os olhos do operador devem evitar a direção dos salpicos de faíscas para evitar queimaduras oculares.

11) Os operadores de soldadura de cordões devem prestar atenção ao sentido de rotação do elétrodo para evitar que o rolo corte os dedos.

O local onde a máquina de soldadura é colocada deve ser mantido seco e o chão deve ser coberto com placas antiderrapantes. Os soldadores de máquinas de soldadura externas arrefecidas a água devem usar botas isolantes quando trabalham.

Não toque na superfície da esfera da cabeça do elétrodo com as mãos quando utilizar o equipamento, para evitar queimaduras.

Segurar as peças de trabalho com firmeza, manter uma certa distância dos eléctrodos com ambas as mãos e não colocar os dedos entre as duas peças a soldar. As peças de trabalho devem ser empilhadas de forma estável e ordenada, e deve ser deixada uma passagem.

Não deve haver materiais inflamáveis e explosivos perto da área de trabalho, o local de trabalho deve ser bem ventilado e manter um ambiente seguro e limpo. Os locais de trabalho fechados com poeira intensa devem ter equipamento de remoção de poeira.

A manutenção e a regulação do dispositivo da caixa de controlo devem ser efectuadas por profissionais.

Após a conclusão do trabalho de soldadura, as fontes de energia e de gás devem ser desligadas. A água de arrefecimento deve ser desligada depois de se prolongar durante 10 minutos. Em caso de temperaturas baixas, a água no canal deve também ser drenada para evitar o congelamento.

VII. Técnicas de segurança na soldadura de alta frequência

Para além de cumprir os regulamentos de segurança relevantes da soldadura por arco com elétrodo, os seguintes pontos também devem ser observados:

A caixa do gerador de alta frequência e o transformador de saída devem ser ligados à terra, e a resistência de ligação à terra deve ser inferior a 4Ω.

Deve ser instalado um interrutor nas portas que são frequentemente abertas e fechadas, para garantir que a máquina de soldar só pode ser iniciada quando a porta está fechada.

3) Colocar tapetes de borracha isolante de 35kV resistentes à pressão à volta da máquina de soldar e na posição de trabalho do trabalhador.

4) Antes de ligar a máquina de soldar, verificar o sistema de água de arrefecimento. A energia só pode ser ligada para pré-aquecer o tubo de oscilação depois de a água de arrefecimento estar a funcionar normalmente.

5) Quando a energia é desligada para manutenção, o interrutor de alimentação eléctrica da máquina de soldadura deve ser cortado. Depois de abrir a porta da máquina de soldadura, descarregar cada grupo de condensadores antes de iniciar a manutenção. A manutenção em tensão não é geralmente permitida. Em casos especiais, o pessoal de manutenção deve usar sapatos e luvas isolantes, e ser supervisionado por uma pessoa dedicada.

6) Os condutores de alta frequência expostos fora do chassis do equipamento de alta frequência devem ser protegidos com placas finas de alumínio ou cobre para evitar os efeitos dos campos electromagnéticos de alta frequência no corpo humano e nos objectos circundantes. A intensidade do campo elétrico no local de trabalho deve ser inferior a 40V/m.

VIII. Tecnologia de segurança da soldadura por ultra-sons

A soldadura por ultra-sons utiliza corrente de alta frequência, eliminando o risco de choque elétrico. Além disso, não há chamas nem salpicos durante a soldadura, o que torna a soldadura por ultra-sons relativamente segura.

IX. Tecnologia de segurança da soldadura por fricção

1) Cumprir os regulamentos relevantes para a utilização segura da eletricidade.

2) As peças rotativas de alta velocidade do soldadura por fricção A máquina deve ser coberta com coberturas e deflectores de proteção adequados.

3) As máquinas de soldar por fricção de produção contínua devem ter em atenção o encravamento e a proteção entre cada ação.

4) O botão de paragem de emergência para o estacionamento do veio da máquina de soldar e a libertação de pressão devem ser instalados num local visível e conveniente.

5) Os operadores de máquinas de soldadura por fricção devem usar vestuário de trabalho e óculos de proteção.

X. Tecnologia de segurança para a soldadura com explosivos

1) Os explosivos e os detonadores são estritamente proibidos de serem transportados em conjunto e devem ser armazenados separadamente. Os explosivos, os detonadores e as espoletas não devem estar próximos de fontes de fogo ou de calor.

2) Todo o pessoal deve cumprir as políticas e regulamentos nacionais relevantes, aceitar a supervisão dos departamentos de segurança e proteção, submeter-se a formação e avaliação do trabalho e obter um certificado de funcionamento.

3) O pessoal responsável pelo armazenamento de explosivos deve estar de serviço dia e noite, não sendo permitida a entrada a pessoas estranhas; os explosivos, detonadores, cordões de escorva e outros artigos de pirotecnia devem ser armazenados separadamente por categoria e o seu armazenamento e recuperação devem ser rigorosamente geridos para garantir que os registos correspondem aos artigos reais.

4) O local da explosão deve estar situado longe dos edifícios e dispor de uma zona de alerta e de sinais de aviso bem visíveis, com uma pessoa especificamente encarregada de o vigiar.

5) Todo o pessoal deve trabalhar sob o comando do chefe de turno e do responsável pela segurança; as operações no local devem ser efectuadas de acordo com o processo pré-determinado, especialmente os detonadores e iniciadores devem ser guardados e utilizados por uma pessoa do princípio ao fim, e não por duas ou mais pessoas ao mesmo tempo.

6) Após a conclusão da instalação do processo, todo o pessoal e artigos sobressalentes devem ser retirados para uma área segura, e todo o pessoal deve estar preparado para a proteção e segurança contra ruídos e vibrações, e o comando para detonar os explosivos só pode ser emitido quando se confirmar que não ocorrerão acidentes.

7) Todo o pessoal deve trabalhar sob o comando da pessoa responsável, e as operações no local devem ser efectuadas de acordo com o fluxo de processo pré-determinado.

8) Após a explosão de explosivos, o pessoal deve aguardar 3 minutos antes de entrar no local. Em caso de falha de ignição, deve aguardar 3 minutos antes de entrar no local para inspeção e manuseamento.

9) É estritamente proibido trazer fontes de fogo para o local de trabalho.

10) Após cada fase dos trabalhos de granalhagem, deve ser efectuado um resumo de segurança para identificar potenciais acidentes e eliminar perigos ocultos.

XI. Técnicas de segurança para a goivagem com arco de carbono

Para além de cumprir os regulamentos relevantes da soldadura por arco com elétrodo, os seguintes pontos também devem ser observados:

1) A corrente durante a goivagem é grande, deve corresponder à potência da máquina de soldar e, quando utilizada continuamente, deve ter-se o cuidado de evitar que a máquina de soldar fique sobrecarregada para evitar queimar a máquina de soldar.

2) Tentar utilizar varetas de carbono dedicadas à goivagem por arco de carbono para evitar a produção de demasiados gases e poeiras nocivos.

3) Durante a goivagem, há muita poeira e fumo, porque os varões de carbono são fabricados com asfalto e são revestidos a cobre na superfície. Por conseguinte, o pó contém uma fração de massa de 1%~1,5% de cobre, e os gases nocivos produzidos contêm benzo(a)pireno altamente tóxico. Por conseguinte, os operadores devem usar máscaras fornecidas com ar. O local de trabalho deve adotar medidas de exaustão de fumos e de remoção de poeiras e melhorar a ventilação. Para controlar a poluição do pó, pode aplicar-se a goivagem com arco de água.

A goivagem com arco de água é efectuada através da adição de um dispositivo de abastecimento de água e de um sistema de abastecimento de água ao equipamento de goivagem original e de ligeiras modificações na pistola de goivagem. Durante a goivagem com arco de água, obtém-se uma névoa de água dispersa através de um dispositivo de abastecimento de água razoável para garantir que a pistola de goivagem emite uma névoa de água direta, atingindo o objetivo de eliminação de fumo e supressão de poeiras.

4) Durante a goivagem, uma grande quantidade de metal líquido a alta temperatura e de óxidos é expelida por baixo do arco, pelo que se deve ter cuidado para evitar queimaduras ou incêndios.

5) O ruído é bastante elevado durante o aplainamento, pelo que o operador deve usar tampões para os ouvidos.

6) Quando trabalhar ao ar livre, opere a favor do vento e preste atenção à segurança contra incêndios no local.

7) Quando se opera em contentores ou compartimentos, o espaço estreito não deve ser demasiado pequeno, e as medidas de ventilação e de remoção de poeiras devem ser reforçadas.

8) Durante o aplainamento, não é permitido interromper o ar comprimido para evitar queimar a pistola da plaina.

9) O comprimento da haste de carbono que sobressai durante o aplainamento não deve ser inferior a 30 mm.

10) Não deixar que a cabeça de cobre da plaina entre em curto-circuito com a peça de trabalho antes de desligar a corrente eléctrica.

XII. Tecnologia de segurança para soldadura e corte a gás

1. Tipos e propriedades dos materiais inflamáveis e explosivos de uso corrente

(1) Carboneto de cálcio (CaC 2 )

O carboneto de cálcio reage com a água para produzir acetileno e cal apagada. Quando a quantidade de água é insuficiente, o calor gerado pela decomposição do carboneto de cálcio pode provocar um aumento muito elevado da temperatura na zona de reação, provocando um sobreaquecimento violento do carboneto de cálcio e levando à explosão da mistura de acetileno e ar. Em geral, é preferível uma proporção de carboneto de cálcio em relação à água de 1:5~15.

Quanto mais pequena for a dimensão das partículas de carboneto de cálcio, mais rápida será a velocidade de decomposição do carboneto de cálcio. Para evitar que o carboneto de cálcio se decomponha demasiado rapidamente e provoque um sobreaquecimento, a dimensão das partículas de carboneto de cálcio utilizadas nos geradores de acetileno é geralmente de 4 a 80 mm, sendo preferível 50 a 80 mm. As partículas de carboneto de cálcio com menos de 2 mm emitem imediatamente um fumo amarelo e geram um calor elevado em contacto com a água, pelo que não devem ser utilizadas.

(2) Acetileno (C 2H 2 )

O acetileno, também conhecido como gás carbureto, tem uma estrutura covalente trivalente insaturada que é altamente instável, sofrendo facilmente reacções de polimerização e decomposição, provocando acidentes de combustão e explosão.

O ponto de auto-ignição do acetileno é 335°C. À pressão atmosférica, quando a temperatura excede os 580°C, pode causar combustão e explosão. O ponto de auto-ignição de uma mistura de acetileno e ar é 305°C, e mesmo uma pequena faísca pode causar uma explosão. O acetileno pode explodir quando combinado com cloro gasoso ou hipoclorito sob a ação da luz solar ou do calor. O contacto prolongado do acetileno com o cobre ou a prata pode formar compostos explosivos de acetilureto de cobre e acetilureto de prata, que podem explodir com um ligeiro impacto ou fricção.

O risco de explosão é muito baixo quando o acetileno é misturado com azoto, monóxido de carbono, vapor ou dissolvido em acetona líquida. Por conseguinte, as garrafas de acetileno são enchidas com um material de enchimento poroso embebido em acetona para armazenar o acetileno de forma estável e segura no interior da garrafa.

Vários catalisadores podem provocar a explosão de decomposição do acetileno a determinadas temperaturas e pressões. Com base na experiência, o quadro 13-18 mostra as temperaturas mais baixas para a explosão de decomposição do acetileno por vários catalisadores a uma pressão de 0,4 MPa.

Quadro 13-18 Efeito de vários catalisadores na explosão de decomposição do acetileno

| Impurezas em pó | Temperatura de início da explosão de decomposição/℃ |

| Limalhas de ferro | 520 |

| Limalhas de latão | 500~520 |

| Limalhas de cobre puro | 460 |

| Carvão ativado | 400 |

| Hidróxido de ferro | 280~300 |

| Óxido de ferro | 280 |

| Óxido de cobre | 240 |

| Hidróxido de potássio | 170 |

(3) Gás de petróleo liquefeito

É um subproduto da indústria de refinação do petróleo, uma mistura de vários gases combustíveis.

O gás de petróleo existe na forma gasosa à pressão atmosférica, mas pode ser liquefeito com uma ligeira pressão (0,8~1,5MPa). O gás de petróleo é volátil e, quando flui como um líquido, pode difundir-se num volume de gás 250~300 vezes maior. Tem um ponto de inflamação baixo, com o componente principal propano a ter um ponto de vapor de -42°C e um ponto de inflamação de -20°C, tornando-o altamente inflamável a baixas temperaturas.

Quando o ar contém 3.5% ~ 16.3% de gás de petróleo liquefeito (fração de volume), pode ocorrer uma explosão. O ponto de auto-ignição do gás de petróleo liquefeito é de cerca de 500 ℃, que é mais seguro de usar do que o acetileno. A temperatura da chama do gás de petróleo liquefeito é inferior à do acetileno, pelo que o tempo de pré-aquecimento durante o corte a gás tem de ser ligeiramente mais longo. Ao acender, use uma chama aberta, primeiro acenda o graveto e depois ligue o gás, não inverta a ordem.

(4) Hidrogénio

O hidrogénio é quimicamente muito ativo e pode sofrer uma reação explosiva violenta com o flúor à temperatura ambiente; sob a ação da luz, o hidrogénio pode arder e explodir com o cloro; o hidrogénio misturado com o ar pode formar um gás detonante.

O hidrogénio é um gás inflamável, com um ponto de auto-ignição no ar de cerca de 510℃. O hidrogênio misturado com ar ou oxigênio pode formar uma mistura de gás inflamável e explosiva, que explodirá quando encontrar uma chama aberta ou outra fonte de calor, e a explosão é mais poderosa do que a dos vapores líquidos inflamáveis comuns.

(5) Oxigénio

O oxigénio em si não arde, mas tem um forte efeito de apoio à combustão. O oxigénio a alta pressão (pressão superior a 3MPa) em contacto com a gordura (óleo mineral industrial geral) pode provocar a ignição espontânea da gordura. O oxigénio em contacto com tecidos de fibras orgânicas também se pode inflamar espontaneamente. O oxigénio líquido tem fortes propriedades oxidantes e as gotas de oxigénio líquido na mão, no rosto ou noutras partes do corpo podem provocar queimaduras ou congelamento.

Algumas substâncias, como o carbono, o negro de fumo, a turfa, as fibras de lã, etc., quando embebidas em oxigénio líquido, explodem violentamente sob uma determinada força de impacto. Por conseguinte, a boca da garrafa de oxigénio, as condutas, as interfaces, etc., não devem entrar em contacto com gordura e matéria orgânica. O oxigénio pode misturar-se com todos os gases combustíveis para formar misturas explosivas e tem uma vasta gama de limites de explosão.

(6) Gama de teores explosivos dos gases combustíveis (limites de explosão)

A gama de teores de vários gases combustíveis na mistura explosiva é apresentada no Quadro 13-19.

Tabela 13-19 Intervalo de teor explosivo dos gases combustíveis na mistura

| Nome do gás | Teor de gás combustível no gás misturado (fração volumétrica, %) | |

| No ar | Em Oxigénio | |

| Acetileno | 2.2~81 | 2.8~93 |

| Hidrogénio | 3.3~81.5 | 4. 45~93.9 |

| Monóxido de carbono | 11. 4~77.5 | 15.5~93.9 |

| Metano | 4.8~16.7 | 5~59.2 |

| Etileno | 2.75 ~26. 6 | 4.1~61.8 |

| Etano | 3.12~15 | 4.1~50.5 |

| Propano | 2.17~9.5 | 2.3~55 |

| Butano | 1.55~8.4 | - |

| Gás da cidade | 3.8 ~24.8 | 10~73.6 |

| Gás de coqueria | 7. 0~21 | - |

| Gás natural | 4. 8 ~14 | 3.2~64 |

| Gás de petróleo liquefeito | 2~10 | - |

| Vapor de benzeno | 0.7~6 | 2.1~28.4 |

| Vapor de querosene | 1.4~5.5 | - |

2. Tecnologia de segurança dos geradores de acetileno

Os geradores de acetileno são equipamentos destinados à produção de acetileno. A pressão máxima de trabalho dos geradores de acetileno utilizados na produção de soldadura não deve exceder 0,15MPa. Os geradores com pequena produção de gás (0,5m 3 /h, 1m 3 /h) são móveis para utilização por uma única pessoa, e as que têm uma grande produção de gás (5m 3 /h, 10m 3 /h) são utilizados para as estações de acetileno.

O documento "Segurança da soldadura e do corte" (GB9448-1999) proibiu explicitamente a utilização de geradores de acetileno de tambor flutuante. Atualmente, os departamentos de trabalho de muitas cidades do nosso país proibiram explicitamente a utilização de geradores de acetileno móveis nas cidades, exigindo a utilização de acetileno dissolvido em garrafas. Os pontos técnicos de segurança dos geradores de acetileno são apresentados no quadro 13-20.

Quadro 13-20 Pontos técnicos de segurança dos geradores de acetileno

| Item | Pontos-chave da tecnologia de segurança |

| Conceção e fabrico | Cumprir as normas e os requisitos dos "Regulamentos de Supervisão da Segurança dos Recipientes sob Pressão"; aprovado pelo departamento nacional do trabalho; é proibida a fabricação própria, a imitação ou a modificação |

| Materiais de fabrico | Proibir a utilização de cobre puro, prata ou ligas de cobre que contenham mais de 70% de cobre no fabrico de várias peças ou ferramentas aleatórias em contacto com o acetileno |

| Dispositivo de segurança | Dispositivo anti-temperamento; válvula de segurança; disco de rutura; manómetro; termómetro (gerador fixo de acetileno) |

| Gerador de acetileno de média pressão (a pressão de trabalho máxima permitida é de 0,15 MPa) | A água deve estar limpa e suficiente; os blocos de carboneto de cálcio devem ter 50 ~ 80mm, proibindo o uso de fragmentos. Não encha demais com carboneto de cálcio, deve ser apropriado para o gerador; a temperatura mais alta da água na zona de decomposição de carboneto de cálcio não deve exceder 95 ℃, e a temperatura da câmara de gás não deve exceder 80 ℃; a distância horizontal entre o gerador de acetileno em uso e chamas abertas, pontos de faísca, linhas de alta tensão, etc., não deve ser inferior a 10m; a câmara de gás, a câmara de compressão de gás e o anti-retorno do gerador de acetileno devem ter áreas correspondentes de membranas de alívio de pressão. O dispositivo anti-retorno deve ter uma válvula de retenção; é proibido exceder a pressão máxima de trabalho ou utilizar a sobrecarga; após o carregamento de carboneto de cálcio novo e a produção de gás, o gás misturado que permanece no contentor e na conduta deve ser descarregado em primeiro lugar; no final do trabalho, as cinzas e a sujidade do gerador devem ser removidas e limpas. |

| Colocação de geradores móveis de acetileno | A distância horizontal de chamas abertas, pontos de faísca e linhas de alta tensão não deve ser inferior a 10 m; é proibido colocá-los na entrada de ar de ventiladores, estações de compressores de ar, estações de produção de oxigénio, etc.; é proibido colocá-los nas vias de circuitos eléctricos ou nos objectos de ligação à terra de componentes metálicos. |

| Manutenção | Devem ser tomadas medidas de segurança rigorosas antes da manutenção; após a manutenção, esta deve ser qualificada pelo departamento competente ou pela unidade relevante designada. |

3. Utilização segura de garrafas de gás

1) Tecnologia de segurança para a utilização de garrafas de gás: O enchimento, a utilização, a inspeção técnica, o armazenamento e a gestão do transporte das garrafas de gás devem ser efectuados em conformidade com o "Regulamento de Supervisão da Segurança das Garrafas de Gás" e o "Regulamento de Supervisão da Segurança das Garrafas de Acetileno Dissolvido", e os pontos-chave da tecnologia de segurança para a utilização das garrafas de gás são apresentados no quadro 13-21.

Quadro 13-21 Pontos-chave da tecnologia de segurança para a utilização de garrafas de gás

| Tipo de cilindro | Pontos-chave da tecnologia de segurança |

| Cilindros de gás comprimido (oxigénio, hidrogénio) | Não se aproxime de fontes de calor; não exponha à luz solar; tenha anéis antivibração e não deixe o cilindro de gás cair ou ser submetido a impactos; use uma tampa de segurança para evitar que a válvula da garrafa se quebre e cause acidentes; a distância entre cilindros de oxigênio, cilindros de gás inflamável e chamas abertas deve ser superior a 10m; o gás no cilindro não deve ser completamente usado, deve haver uma pressão residual de 0.1 ~ 0.2MPa; os cilindros de oxigênio são estritamente proibidos de serem contaminados com óleo; não opere a válvula da garrafa muito rapidamente ao abrir; se a válvula da garrafa estiver congelada, pode ser descongelada com água quente ou vapor, o aquecimento da chama é estritamente proibido; os cilindros de hidrogênio e as tubulações e equipamentos em contato com o hidrogênio devem ter dispositivos de aterramento bons e confiáveis para evitar que a eletricidade estática cause auto-ignição. |

| Garrafa de gás de petróleo liquefeito | Os cilindros de gás não devem ser preenchidos com líquido, devem deixar 10% ~ 20% do volume para o espaço de gaseificação para evitar que o líquido se expanda com o aumento da temperatura ambiente e faça com que o cilindro de gás estourar; os materiais da mangueira e da junta devem ser feitos de materiais resistentes ao óleo; não exponha à luz solar, a sala de armazenamento deve ser bem ventilada, chamas abertas são estritamente proibidas em ambientes fechados; não deve haver vazamento de gás na válvula da garrafa e nas juntas dos tubos, preste atenção ao desgaste e corrosão das roscas nas juntas dos tubos, para evitar a pulverização sob pressão; os cilindros de gás são estritamente proibidos de serem cozidos com fogo ou aquecidos com água fervente; no inverno, eles podem ser aquecidos com água morna abaixo de 40 ℃; não despeje o resíduo sozinho, para evitar desastres em caso de incêndio; prevenir estritamente o vazamento de gás. |

| Dissolver a garrafa de acetileno | Só podem ser colocadas na vertical, e não deitadas, para evitar que a acetona escorra; as restantes condições são as mesmas que as aplicáveis às garrafas de oxigénio. |

4. Tecnologia de segurança para soldadura a gás e ferramentas de corte

Os pontos-chave da tecnologia de segurança para as ferramentas de soldadura e corte a gás são apresentados no Quadro 13-23.

Tabela 13-23 Pontos técnicos de segurança para ferramentas de soldadura e corte a gás

| Nome da ferramenta | Pontos-chave da tecnologia de segurança |

| Regulador de pressão de gás | (1) Deve ser selecionado um redutor de pressão especial compatível com as características do gás, sendo proibida a sua troca ou substituição. |

| (2) Instalar firmemente, quando se utilizam ligações roscadas, deve ser apertado durante mais de 5 voltas, quando se utilizam grampos especiais para pressionar, o grampo deve ser plano e firme. | |

| (3) É proibido utilizar algodão, corda de cânhamo ou borracha geral como junta de vedação do redutor de pressão de oxigénio. | |

| (4) Os redutores de pressão utilizados para as garrafas de gás de petróleo liquefeito e de gás acetileno dissolvido devem estar situados na parte mais alta da garrafa, para evitar que o líquido escorra para fora da garrafa. | |

| (5) Quando se utilizam dois tipos de gases para soldar ao mesmo tempo, a extremidade de saída do redutor de pressão deve ser equipada com uma válvula de retenção. | |

| (6) A sequência de libertação da pressão do redutor de pressão é a seguinte: fechar a válvula da garrafa de gás de alta pressão - libertar todo o gás residual do redutor de pressão - soltar a haste de regulação da pressão para que o ponteiro desça para 0. | |

| Mangueira de borracha | (1) A mangueira de oxigénio para soldadura e corte é preta, capaz de suportar uma pressão de 1,5~2MPa; a mangueira de acetileno é vermelha, capaz de suportar uma pressão de 0,5~1MPa. As duas não podem ser utilizadas indistintamente. |

| (2) Ao ligar a mangueira à conduta (corta-fogo, barramento), os diâmetros devem coincidir e ser bem apertados com braçadeiras de mangueira. | |

| (3) Para a ligação das secções de mangueiras de acetileno, devem ser utilizados tubos de cobre ou tubos de aço inoxidável com uma fração mássica de cobre inferior a 70%. | |

| (4) Antes de iniciar o trabalho, o gás residual na mangueira de borracha deve ser limpo com um sopro e, em seguida, iniciar o trabalho | |

| (5) É proibida a utilização de mangueiras de borracha danificadas pelo fogo de retorno | |

| (6) Evitar que a mangueira de borracha fique gordurosa ou toque em metal incandescente | |

| (7) O comprimento da mangueira de borracha não deve ser inferior a 5m, de preferência 10~15m | |

| Maçarico de soldadura e maçarico de corte | (1) Antes da utilização, verificar se as vias respiratórias estão desobstruídas, a capacidade de sucção e a estanquidade do ar, e efetuar uma manutenção regular |

| (2) É proibido esfregar o bocal da tocha de soldadura ou da tocha de corte contra uma superfície plana para desobstruir o seu bloqueio durante a utilização | |

| (3) Os maçaricos de soldadura e de corte de alta potência devem ser acesos com um dispositivo de ignição, sendo proibida a utilização de fósforos comuns para evitar queimaduras |

5. Técnicas de segurança para operações de soldadura e corte a gás

1) Ver o Quadro 13-24 para os pontos técnicos de segurança do local de trabalho de soldadura e corte a gás.

Quadro 13-24 Pontos técnicos de segurança do local de trabalho

| Pontos-chave da tecnologia de segurança | |

| Requisitos para o local de trabalho | (1) Os locais de trabalho de soldadura e corte a gás devem dispor de equipamento de prevenção de incêndios. |

| (2) É proibido trabalhar nos locais de trabalho de soldadura e corte a gás nas seguintes condições: quando existe uma grande quantidade de objectos inflamáveis armazenados e não é possível tomar medidas de proteção; quando se podem formar vapores inflamáveis ou explosivos ou se podem acumular poeiras explosivas. | |

| (3) Os materiais inflamáveis e explosivos devem ser mantidos a mais de 10 m de distância do local de trabalho. | |

| (4) Prestar atenção à melhoria da ventilação e à eliminação de gases e fumos nocivos no local de trabalho para evitar acidentes por envenenamento. |

(2) Ver o quadro 13-25 para os requisitos técnicos de segurança das operações reais de soldadura e corte a gás.

Quadro 13-25 Principais pontos técnicos de segurança para operações reais

| Pontos-chave da tecnologia de segurança | |

| Funcionamento prático | (1) A pressão máxima de serviço do acetileno não pode exceder 147kPa. |

| (2) Só é permitida uma tocha de soldadura ou uma tocha de corte em cada redutor de oxigénio e redutor de acetileno. | |

| (3) Antes da operação, verificar se existe alguma fuga de gás na ligação entre a mangueira de oxigénio, a mangueira de acetileno e a tocha de soldadura ou de corte, e verificar se o bocal de soldadura ou de corte está bloqueado. | |

| (4) Os recipientes, tubagens e equipamentos que tenham contido materiais inflamáveis e explosivos, oxidantes fortes ou substâncias tóxicas devem ser cuidadosamente limpos antes de se proceder à soldadura a gás ou ao corte. | |

| (5) Quando a soldadura a gás, o corte a gás e o trabalho em valas estreitas e mal ventiladas, túneis, tubos, contentores e áreas semi-fechadas, a tocha de soldadura e a tocha de corte de gás misturado devem ser depuradas no chão e o fogo deve ser aceso corretamente. É proibido fazer a depuração e a ignição no local de trabalho. Tanto a tocha de soldadura como a tocha de corte devem ser transportadas para dentro e para fora pela pessoa. | |

| (6) Quando a soldadura a gás e o corte a gás são efectuados em contentores, tanques, barris e cabinas fechados, os orifícios das peças de soldadura e corte devem ser abertos primeiro para permitir a circulação de ar no interior, a fim de evitar o envenenamento e as queimaduras dos soldadores a gás. Se necessário, deve estar de guarda uma pessoa específica. Após a conclusão do trabalho e durante as pausas, a tocha de soldadura, a tocha de corte e a mangueira devem ser transportadas para dentro e para fora pela pessoa, sendo proibido deixá-las no local de trabalho. | |

| (7) É proibido efetuar soldadura a gás e corte a gás em contentores, tanques, armários e tubagens que estejam sob pressão ou tensão, ou ambas. A pressão deve ser libertada e a alimentação de gás e de eletricidade deve ser cortada antes do início dos trabalhos. | |

| (8) Para a soldadura e o corte a grande altitude, o alcance da zona de perigo deve ser determinado com base na altura de trabalho e nas condições ambientais. É proibido armazenar materiais inflamáveis e explosivos e manter o pessoal abaixo da área de trabalho e dentro da zona de perigo. | |

| (9) Os soldadores e cortadores de gás devem usar vestuário de trabalho, luvas e óculos de proteção prescritos. | |

| (10) Os soldadores a gás que trabalham em alturas devem dispor de escadas, plataformas de trabalho, cintos de segurança, capacetes de segurança, sacos de ferramentas e outras ferramentas e equipamentos de proteção intactos. | |

| (11) O corte de materiais metálicos diretamente sobre o chão de cimento pode provocar explosões, devendo ser tomadas medidas para evitar que as faíscas provoquem queimaduras. | |

| (12) É proibida a soldadura a gás e o corte a gás em peças de trabalho e equipamentos pendurados em ganchos de gruas. | |

| (13) As operações no exterior devem interromper os trabalhos de soldadura a gás e de corte a gás quando se deparam com ventos fortes ou chuva de nível seis. | |

| (14) Em caso de contrafogo durante a soldadura a gás, a válvula de regulação do acetileno deve ser imediatamente fechada, seguida da válvula de regulação do oxigénio; se ocorrer um contrafogo durante o corte a gás, a válvula de regulação do oxigénio de corte deve ser fechada em primeiro lugar, seguida das válvulas de regulação do acetileno e do oxigénio. | |

| (15) Em caso de explosão do redutor de pressão de um tubo flexível de acetileno ou de uma garrafa de acetileno, a válvula principal da garrafa de acetileno ou do gerador de acetileno deve ser imediatamente fechada | |

| (16) Quando uma mangueira de oxigénio explode e se queima, a válvula principal da garrafa de oxigénio deve ser imediatamente fechada | |

| (17) Os geradores de acetileno, os dispositivos anti-retorno, as garrafas de oxigénio e os redutores de pressão devem ser protegidos contra o congelamento. O descongelamento deve ser efectuado com água quente e é proibido utilizar chamas abertas ou paus para descongelar | |

| (18) A deteção de fugas no sistema de acetileno pode ser feita aplicando água com sabão, sendo estritamente proibido utilizar chamas abertas para a deteção de fugas | |

| (19) Em caso de incêndio de carboneto de cálcio e de gás acetileno, utilizar areia seca, CO 2 ou extintores de pó seco para extinguir o fogo | |

| (20) Depois de terminar o trabalho de soldadura ou de corte a gás, a válvula da garrafa de oxigénio e a válvula da garrafa de acetileno devem ser bem fechadas e, em seguida, o parafuso de regulação do redutor de pressão deve ser desapertado |

XIII. Técnicas de segurança para operações de soldadura a grande altitude

Os soldadores que efectuam operações de soldadura e de corte em alturas em que existe uma queda potencial de 2 m (incluindo 2 m) ou mais, referidas como operações de soldadura a grande altitude, também conhecidas como operações a grande altitude. Para além de cumprir as regras gerais de segurança para as operações de soldadura e corte, deve ser dada especial atenção aos riscos de choque elétrico, incêndio, quedas de altura e de ser atingido por objectos em locais elevados.

1. Medidas de segurança para evitar quedas de altura

1) Quando se trabalha em alturas, devem ser utilizados cintos de segurança à prova de fogo que cumpram as normas, o cinto de segurança deve ser pendurado numa posição alta e utilizado numa posição baixa, e deve ser apertado e usado de forma segura. Se for utilizada uma corda de segurança, o seu comprimento não deve exceder 2 m.

2) As pranchas de andaime utilizadas para as operações de soldadura e corte a grande altitude devem ser previamente inspeccionadas, não devendo ser utilizadas pranchas com corrosão ou danos mecânicos ou pranchas mistas de ferro e madeira. A largura da passagem das pranchas do andaime para a circulação de peões em fila única não deve ser inferior a 0,6 m. A largura para a circulação pedonal em fila dupla não deve ser inferior a 1,2 m, a inclinação não deve ser superior a 1:3 e a superfície da prancha deve ser pregada com tiras antiderrapantes. O exterior do andaime deve estar equipado com grades de proteção ou corrimões, se necessário. Manter-se firme e seguro durante o trabalho.

3) A escada de escalada deve ser colocada de forma estável para evitar escorregar ou tombar. O ângulo entre uma escada simples e o solo deve ser de cerca de 60°. Quando se utiliza uma escada em A, o ângulo entre os dois lados deve ser de cerca de 45°, e deve ser firmemente enganchada com um gancho cruzado limitador. Não é permitido que duas pessoas estejam ao mesmo tempo na mesma escada ou no mesmo lado de uma escada em A, nem que trabalhem no último degrau da escada.

4) A instalação das redes de segurança deve ser mais alta do lado de fora e mais baixa do lado de dentro, colocadas de forma plana e sem folgas, e quaisquer detritos na rede de segurança devem ser sempre limpos. A rede de proteção deve ser levantada à medida que o ponto de trabalho sobe. Se a rede de proteção estiver danificada, deve ser substituída, se necessário.

5) É estritamente proibido enrolar cabos, mangueiras de acetileno ou de oxigénio à volta do corpo ou transportá-los às costas durante as operações.

6) Não é adequado trabalhar ao ar livre quando está a nevar, e o trabalho a grande altitude é proibido quando está a chover ou há um vento forte de nível 6 ou superior.

7) Ao subir para locomotivas, caldeiras, vagões de carvão de água, veículos, etc., para trabalhar, o objeto a subir deve ser verificado quanto à sua firmeza antes de subir.

8) Na escalada, é necessário levar um saco de ferramentas e usar uma corda de segurança.

9) Os arrancadores de arco de alta frequência não devem ser utilizados para evitar a possibilidade de choque elétrico, escorregamento, queda e ferimentos.

10) O pessoal que sobe a alturas deve passar por um controlo de saúde. As pessoas com hipertensão arterial, doenças cardíacas, doenças mentais, epilepsia, tuberculose e pessoas que tenham consumido álcool não estão autorizadas a trabalhar em altura.

2. Medidas de segurança para evitar o embate de objectos

1) É obrigatório o uso de capacete de segurança quando se entra em locais altos para trabalhar.

2) Quando se trabalha em altura, as ferramentas pequenas e as peças que estão a ser utilizadas devem ser guardadas num saco de ferramentas para evitar que caiam e magoem as pessoas.

3) As varas de soldadura devem ser guardadas num tubo de varas de soldadura ou num saco de ferramentas. As pontas das varas de soldadura substituídas não devem ser atiradas ao chão casualmente para evitar que atinjam ou queimem pessoas que se encontrem por baixo.

4) É proibido atirar materiais e ferramentas uns aos outros a grandes altitudes, só podem ser levantados e baixados com uma corda de segurança.

3. Medidas de segurança para evitar choques eléctricos e incêndios

As medidas de segurança para evitar choques eléctricos e incêndios durante a soldadura foram descritas anteriormente. Também deve ser dada especial atenção aos seguintes pontos quando se trabalha em alturas:

1) Os soldadores devem usar calçado com sola de borracha.

2) Os candeeiros de mão devem utilizar uma fonte de alimentação de 12V.

3) Ao aproximar-se de linhas de alta tensão ou de fios desencapados em altitudes elevadas, o trabalho só pode prosseguir depois de a energia ser cortada e de se confirmar que não há risco de choque elétrico. Após o corte da corrente eléctrica, deve ser afixada no interrutor uma placa com a indicação "Trabalhos em curso, não fechar o interrutor".

4) Devem ser colocadas barreiras de proteção a menos de 10 m do local de trabalho para isolamento.

5) Em operações a grande altitude, todos os materiais inflamáveis e explosivos devem ser retirados do raio de ação das faíscas (pelo menos 10 m) para evitar incêndios provocados pela queda de faíscas e escórias.

6) O local de trabalho deve dispor de equipamento de combate a incêndios eficaz.

7) A soldadura e o corte a grande altitude devem ter um guardião. O interrutor de alimentação está localizado perto do protetor e, em caso de perigo, puxar imediatamente o interrutor para o salvar, prestando também atenção à situação de incêndio.

XIV. Medidas de segurança para operações de soldadura no exterior (ou ao ar livre)

1) A zona de soldadura deve estar equipada com abrigos à prova de chuva, à prova de vento e abrigos de arrefecimento.

2) Deve ter-se em atenção a direção do vento para evitar que o ferro fundido e a escória espalhados possam ferir pessoas.

3) Devem ser instaladas placas de proteção simples e placas de bloqueio de luz para evitar que a luz do arco prejudique o pessoal próximo.

4) A soldadura eléctrica ao ar livre não é permitida em dias de nevoeiro, chuva ou neve.

5) Ao trabalhar em locais húmidos, os soldadores devem colocar-se numa superfície isolada e usar calçado isolado.

6) No verão, durante o trabalho, é necessário evitar que as garrafas de oxigénio e as garrafas de acetileno fiquem diretamente expostas ao sol escaldante para evitar explosões. No inverno, se a válvula da garrafa ou o redutor de pressão estiverem congelados, devem ser descongelados com água quente, sendo estritamente proibido utilizar o fogo para os descongelar.

XV. Técnicas de segurança para a prevenção de incêndios e explosões na soldadura

1. Requisitos básicos de segurança para a prevenção de incêndios na soldadura

Os requisitos básicos de segurança para a prevenção de incêndios em soldadura são apresentados no Quadro 13-26.

Quadro 13-26 Requisitos de segurança para a prevenção de incêndios em soldadura

| Requisitos de segurança | |

| Locais onde a soldadura não é permitida | Áreas designadas pela empresa como zonas de exclusão de fogo; locais onde são armazenadas grandes quantidades de materiais inflamáveis e onde não podem ser tomadas medidas de proteção; locais onde se podem formar vapores inflamáveis ou explosivos ou onde se podem acumular poeiras explosivas; locais onde vários orifícios ou aberturas em paredes e pavimentos não estão selados ou não estão protegidos |

| Evitar a distância | Não deve ser inferior a 10m |

| Normas de segurança | Ao soldar em ambientes inflamáveis e explosivos, seguir as normas de segurança para soldadura e corte em empresas químicas |

| Equipamento de combate a incêndios | As oficinas ou pontos de trabalho devem estar equipados com fontes de água suficientes, areia seca, ferramentas de combate a incêndios e equipamento de combate a incêndios: o equipamento de combate a incêndios deve ser inspeccionado e eficaz |

| Gestão da segurança | Inspeccionados por uma pessoa designada. Só depois de eliminar completamente o risco de incêndio é que se pode sair |

2. Distância de segurança entre os pontos de trabalho de soldadura (pontos de soldadura) e os elementos do equipamento

Ver Tabela 13-27 para a distância de segurança entre os pontos de operação de soldadura e vários itens de equipamento.

Tabela 13-27 Distância de segurança entre os pontos de operação de soldadura e os elementos do equipamento

| Não. | Conteúdo | Parâmetro/m | Nota |

| 1 | Distância entre artigos inflamáveis e explosivos e locais de soldadura | 10 | Fios de algodão, serradura, óleos, lixo, etc. |

| 2 | Distância máxima de dispersão do metal fundido durante a soldadura eléctrica | >10 | Quando em terra, pode ser transportado a uma distância maior a favor do vento |

| 3 | Distância entre a válvula de fecho da conduta que fornece oxigénio e o ponto de soldadura | 5 | Os mais pequenos devem usar objectos para cobrir |

| 4 | Distância entre a válvula de fecho da conduta de acetileno e o ponto de soldadura | 5 | Os mais pequenos devem usar objectos para cobrir |

| 5 | Altura dos cabos, tubos de oxigénio e acetileno que passam na estrada | >4.5 | - |

| 6 | Largura da faixa de acesso dos camiões de bombeiros | 3 | Pode ser criada uma secção no interior do portão principal da oficina |

| 7 | A área restrita sob a zona de trabalho a grande altitude, rodeada por bandeiras de corda, onde são proibidos os artigos inflamáveis e explosivos | 10 | Num diâmetro de 10 m, são afixados sinais de aviso de proibição de entrada e o pessoal não é autorizado a permanecer no solo. Quando a favor do vento, o raio da direção do vento pode ser aumentado. |

| 8 | Ao soldar ou cortar em tubos ou recipientes com isolamento inflamável, a distância do isolamento que deve ser removida em torno do ponto de soldadura e de corte. | 1.5 | E cobri-lo com uma placa de ferro |

| 9 | A distância de armazenamento entre cada artigo quando se utilizam recipientes de hidrogénio, acetileno e gasolina para a soldadura aluminotérmica de carris de aço. | 10 | Colocados num triângulo equilátero (incluindo as garrafas de gás de petróleo liquefeito). |

| 10 | Distância entre o cilindro de pressão de gasolina e o ponto de soldadura | 10 | - |

| 11 | Distância à prova de fogo da goivagem por arco de carbono | >10 | A distância de prevenção de incêndios deve ser superior à da soldadura eléctrica e do corte a gás. |

| 12 | A distância entre a lâmpada de pulverização e o ponto de soldadura | 10 | Quando armazenado no local durante as operações |

| 13 | A distância de armazenamento entre o gerador de acetileno e a garrafa de oxigénio. | 5 | Pequeno gerador de acetileno de média pressão |

| 14 | A distância de armazenamento entre o gerador de acetileno e o ponto de soldadura. | 10 | Soldadura diversa |

| 15 | A distância entre o gerador móvel de acetileno em funcionamento e as chamas abertas, os pontos de emissão de faíscas e as linhas de alta tensão (verticalmente). | 10 | - |

| 16 | A distância entre um pequeno gerador de acetileno e uma única garrafa de oxigénio. | 5 | Se utilizar uma divisória, a distância pode ser inferior a este valor. |

| 17 | A distância entre os geradores de acetileno | 5 | Refere-se a um pequeno gerador de acetileno móvel geral |

| 18 | A distância entre o gerador de acetileno e o radiador, os tubos | 1 | - |

| 19 | A distância do gerador móvel de acetileno durante a trituração de carboneto de cálcio | 5 | Não é permitido estar na mesma sala que o gerador de acetileno |

| 20 | Distância entre o carboneto de cálcio triturado e o depósito de carboneto de cálcio | 5 | Refere-se a uma pequena instalação de armazenamento temporário de carboneto de cálcio |

| 21 | Distância entre as garrafas de oxigénio e chamas abertas ou fontes de calor | 10 | - |

| 22 | Distância entre a garrafa de oxigénio e o ponto de soldadura | 10 | Incluindo vários tipos de soldadura e corte a gás |

| 23 | A distância entre as garrafas de oxigénio e as garrafas de gás de petróleo liquefeito | 5 | - |

| 24 | Distância entre a garrafa de propano e o ponto de soldadura | 10 | - |

| 25 | A distância entre as garrafas de gás incombustível ou inflamável, como o dióxido de carbono, e o ponto de soldadura | 3 | - |

| 26 | Distância entre a garrafa de acetileno e o ponto de soldadura | 10 | Soldadura e corte a gás diversos |

| 27 | A distância entre as garrafas de gás de alta pressão utilizadas para os gases de proteção e as fontes de calor | 5 | Refere-se à fonte de calor utilizada na soldadura |

| 28 | A distância entre as garrafas de gás de petróleo liquefeito e as faíscas, fontes de calor | >10 | Colocado ao ar livre, no solo, onde o ar circula, evitando a exposição ao sol |

| 29 | Distância entre a garrafa de gás árgon e o ponto de soldadura | 3 | - |

| 30 | A distância entre as garrafas de gás de petróleo liquefeito e o ponto de soldadura | 10 | - |

| 31 | A distância entre a garrafa e o seu escudo térmico para evitar o aquecimento local da garrafa de oxigénio | 0.1 | Deve ser de material isolante, não são permitidas placas metálicas |

| 32 | A distância entre as várias garrafas de gás e os radiadores, tubos | 1 | - |

| 33 | A distância entre o armazenamento da garrafa de oxigénio na oficina e o ponto de soldadura | 20 | - |

3. Medidas de prevenção de incêndios na soldadura

Os soldadores devem cumprir rigorosamente o sistema de gestão da segurança contra incêndios estipulado pela empresa durante a soldadura. Em função das condições ambientais do local de soldadura, são adoptadas as seguintes medidas.

1) A soldadura não é permitida na área de proibição de incêndio estipulada pela empresa. Se for necessário soldar, a peça de trabalho deve ser deslocada para a área de incêndio ou zona de segurança designada para a operação.

2) Se existirem buracos nas paredes e no solo perto do local de soldadura, devem ser tomadas medidas de encerramento e de rastreio.

3) A soldadura é estritamente proibida quando uma grande quantidade de materiais inflamáveis (tais como tintas, algodão, ácido sulfúrico, feno seco, etc.) está empilhada e não podem ser tomadas medidas de proteção. A soldadura é estritamente proibida quando se podem formar vapores inflamáveis ou acumulações de poeiras explosivas.

4) Ao soldar num ambiente inflamável e explosivo, devem ser seguidos os regulamentos relevantes das normas profissionais de segurança das empresas químicas.

5) A oficina de soldadura e a área de trabalho devem estar equipadas com fontes de água suficientes, areia seca, ferramentas de combate a incêndios e extintores de incêndio. O tipo e o desempenho dos extintores de incêndio são apresentados na Tabela 13-28.

Quadro 13-28 Tipos e desempenho dos extintores de incêndio

| Tipo | Agente | Aplicação | Precauções |

| Extintor de espuma | Agente de espuma de bicarbonato de sódio e solução de sulfato de alumínio | Utilizado para extinguir fogos de petróleo | Proteção contra o gelo, substituir periodicamente |

| Extintor de dióxido de carbono | Dióxido de carbono líquido | Para extinguir incêndios em instrumentos e equipamentos valiosos, não pode extinguir incêndios em potássio, sódio, magnésio, alumínio, etc. | Evitar o entupimento do bico |

| Extintor de pó seco | Bicarbonato de sódio e sal de potássio em pó seco | Extinção de incêndios em produtos petrolíferos, solventes orgânicos, gás de petróleo liquefeito, cilindros de acetileno, etc. | Seco, ventilado, à prova de humidade, verificar uma vez de seis em seis meses |

| Extintor de incêndio Red Guard 912 | Dibromodifluorometano líquido | Extinção de incêndios de gás natural, produtos petrolíferos e outros produtos químicos inflamáveis e explosivos | Decompõe-se em gases tóxicos a altas temperaturas, são necessárias medidas de proteção |

6) Após a conclusão dos trabalhos de soldadura, o local deve ser limpo atempadamente e só se pode sair depois de eliminar completamente a fonte de incêndio e de confirmar a eliminação total do perigo.

4. Métodos básicos de extinção de incêndios em soldadura

(1) A extinção de incêndios por arrefecimento envolve a pulverização de substâncias com uma elevada capacidade de absorção de calor nas chamas, removendo o calor da reação, o que irá abrandar e parar a reação de combustão. O método mais comum e viável de extinção de incêndios por arrefecimento consiste em arrefecer e extinguir o incêndio com um fluxo de água denso ou uma névoa de água fina decomposta. Quando a água se transforma em vapor, absorve uma grande quantidade de calor e também tem capacidade de diluição.

(2) Extinção de incêndios por diluição A extinção de incêndios por diluição é um método de extinção de incêndios através da redução da concentração de substâncias combustíveis e oxidantes na série de combustão, inibindo assim a reação de combustão. Na prática, isto implica frequentemente a redução da concentração de oxigénio no ar ou o corte da fonte de ar, de modo a que o material combustível não receba oxigénio suficiente e seja extinto.

A injeção de vapor ou de gás inerte na série de combustão, ou a utilização de dióxido de carbono liquefeito ou comprimido e de azoto comprimido para a extinção de incêndios, permite a diluição simultânea das substâncias combustíveis ou a compressão das concentrações de substâncias oxidantes.

(3) Supressão da combustão (ou interrupção da reação química) Extinção de incêndios Os agentes extintores participam no processo de reação da combustão, fazendo desaparecer os radicais livres produzidos durante a combustão e formando moléculas estáveis ou radicais livres de baixa atividade, interrompendo assim a reação química da combustão. Os agentes de extinção de incêndios que utilizam métodos de supressão da combustão incluem o difluorodibromometano, o trifluorobromometano, bem como os extintores de pó de sal de sódio e potássio.

(4) Isolamento e remoção da fonte Extinção de incêndios Remoção de materiais combustíveis do sistema de combustão ou corte da fonte de materiais combustíveis para extinguir o incêndio. Este método é frequentemente o único método viável de extinção de incêndios em gases ou líquidos. Por exemplo, afastar os objectos combustíveis, inflamáveis, explosivos e oxidantes da fonte de incêndio, fechar as válvulas das condutas de gases e líquidos combustíveis, etc.

5. Seleção e precauções dos materiais de extinção de incêndios

1) Nos locais de soldadura e de corte em geral, devem ser instaladas caixas de areia, sacos de areia, baldes de água, extintores de incêndio, fardos de palha, pás de ferro e ganchos de ferro.

2) No caso da soldadura e do corte químicos, devem ser equipados materiais de combate a incêndios, tais como agentes extintores de espuma e areia, uma vez que os incêndios causados por solventes orgânicos não podem ser extintos com água.

3) Em caso de incêndio em equipamento elétrico, a corrente deve ser imediatamente cortada e deve ser utilizado tetracloreto de carbono ou dióxido de carbono para a extinção. Não devem ser utilizados extintores de água ou de espuma.

4) Quando um transformador tem uma fuga de óleo e se incendeia, deve ser enterrado com areia ou extinto com dióxido de carbono.

5) Quando uma máquina de soldar se incendeia, o primeiro passo é puxar o interrutor para cortar a energia e, em seguida, proceder ao combate ao fogo. Antes de a energia ser cortada, as máquinas de água e espuma não podem ser utilizadas para o combate ao fogo, apenas podem ser utilizados agentes extintores de pó seco e agentes extintores de dióxido de carbono. Isto porque os líquidos extintores de água e espuma podem conduzir eletricidade e a sua utilização pode facilmente provocar ferimentos por choque elétrico.

6) Quando o fluxo de soldadura térmica de alumínio se incendeia, não pode ser extinto. A única opção é afastar os objectos não queimados, especialmente para transferir e isolar rapidamente o fluxo não queimado. A areia também pode ser utilizada para o isolamento.

7) Quando uma botija de oxigénio se incendeia, a válvula principal da botija deve ser imediatamente fechada para interromper o fornecimento de gás, permitindo que este se extinga por si próprio.