O mandril é uma parte importante do dispositivo de dobragem do núcleo, o seu papel é apoiar a parede do tubo a partir do interior do tubo em branco, para evitar que a secção transversal do tubo se distorça e a parede do tubo se enrugue. A chamada curvatura do núcleo é quando o tubo que está a ser dobrado tem um raio de curvatura R/D relativamente pequeno ou uma espessura relativa da parede t/D, de modo a obter peças de tubo de alta qualidade, um mandril adequado é inserido no interior do tubo durante o processo de curvatura, para evitar o achatamento e o enrugamento no arco durante a curvatura (ver Figura 4-36).

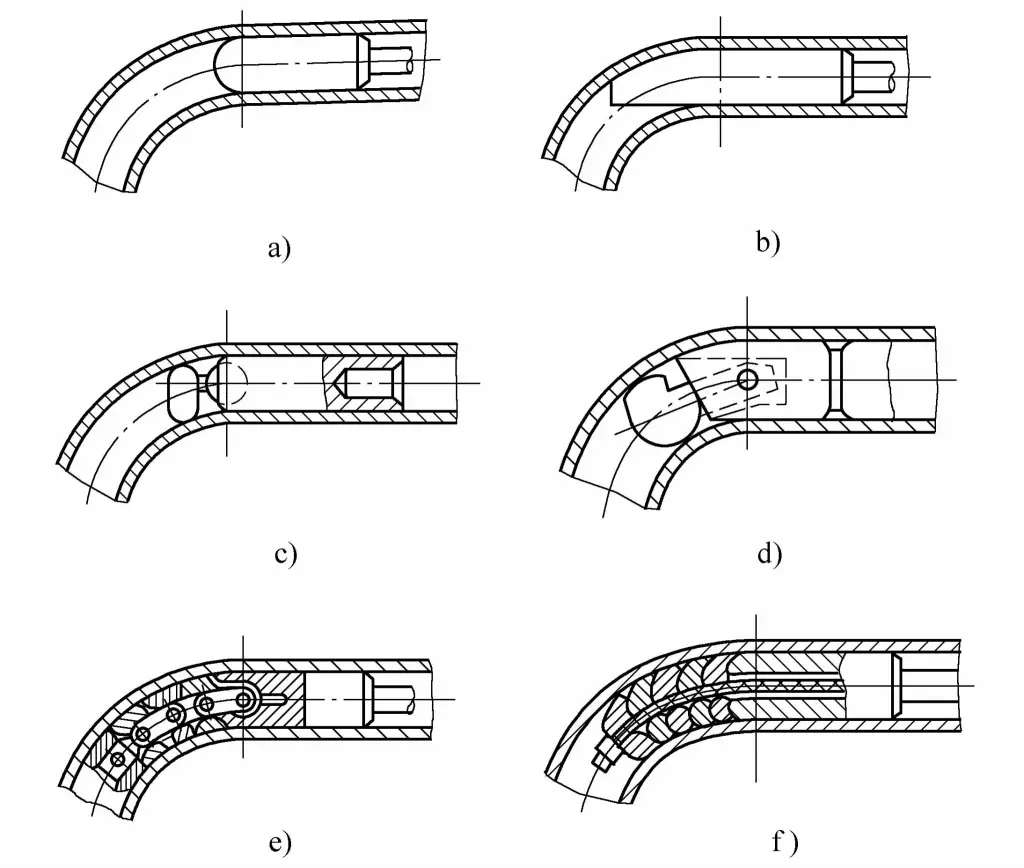

Para dobrar a frio, é muito necessário escolher razoavelmente o tipo de mandril e dominar o método correto de utilização. Existem muitos tipos de mandris; geralmente, os mandris podem ser divididos em duas categorias principais: uma é o mandril rígido (ver Figura 4-36a, b) e a outra é o mandril flexível (ver Figura 4-36c, d, e, e f).

a) Mandril de cabeça redonda

b) Mandril tipo colher

c) Mandril de esfera simples (tipo encaixe)

d) Mandril de esfera simples (tipo pino)

e) Mandril de esferas múltiplas (tipo de ligação)

f) Mandril de esferas múltiplas (tipo veio flexível)

O mandril de cabeça redonda tem uma forma simples e é fácil de fabricar. No entanto, devido à pequena área de contacto entre o mandril e a parede do tubo, o efeito de prevenção da distorção da secção transversal é fraco, normalmente utilizado para dobrar peças de tubos com requisitos baixos. O mandril é normalmente feito de material 3Cr2W8V, com uma dureza de tratamento térmico de 52~56HRC.

O mandril tipo colher tem uma área de apoio maior com a parede lateral externa dobrada, que é mais eficaz na prevenção da distorção da secção transversal do que o mandril do tipo cabeça redonda, e também tem um certo efeito antirrugas, e é mais fácil de fabricar. É normalmente utilizado para acessórios para tubos curvados de diâmetro mais pequeno com uma espessura de parede média e uma relativa raio de curvatura R/D≈2. O material e a dureza do tratamento térmico do mandril são os mesmos que os do mandril de cabeça redonda.

O mandril de esfera única (tipo de soquete de bola, tipo de pino) pode girar uma certa quantidade em torno do ponto de articulação do conjunto, pode penetrar mais profundamente na zona de deformação de flexão e tem um melhor efeito anti-distorção, comumente usado para acessórios de tubos dobrados com um diâmetro (D≤37mm) não grande. O material do mandril é aço 45 (temperado 44~48HRC) ou GCr15 (temperado 179~207HBS), se dobrar tubos de aço inoxidável, deve ser utilizado bronze de alumínio para fabricar o mandril.

O mandril multi-esferas do tipo corrente é composto por esferas de suporte e elos, e só pode oscilar num único plano de flexão. Uma vez que pode penetrar profundamente na zona de deformação por flexão e dobrar juntamente com o lingote, tem um bom efeito na prevenção da distorção da secção transversal.

O mandril multi-esferas de veio flexívell é fabricado através do encadeamento de várias esferas em forma de taça com um eixo flexível, que pode oscilar em qualquer direção no espaço, adequado para acessórios para tubos de paredes finas de uma só vez, múltiplas e espaciais dobragem e conformação.

Ao dobrar tubos com um mandril de esferas múltiplas, o mandril também pode ser usado para endireitar os acessórios de tubos durante o processo de ser puxado para fora pelo cilindro hidráulico após a dobragem. A principal desvantagem do mandril de esferas múltiplas é o facto de ser difícil de fabricar, e os requisitos de material e tratamento térmico do mandril são os mesmos que os do mandril de esfera única.

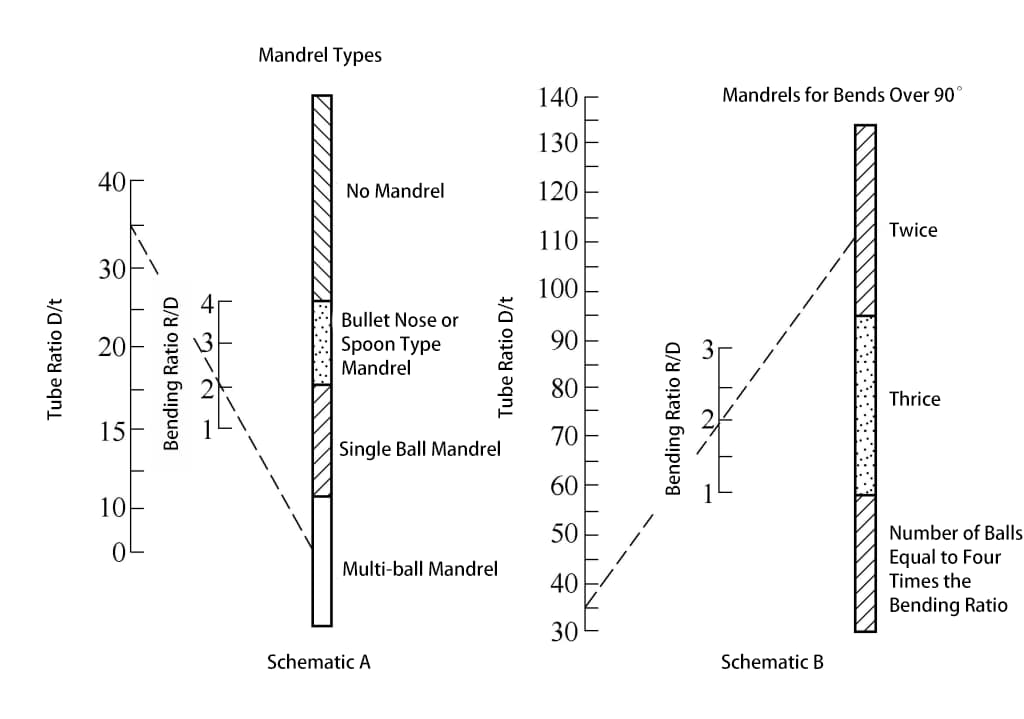

Para diferentes processos de dobragem, devem ser utilizados diferentes tipos de mandris. Para dobragem por prensagem e dobragem por enrolamento, são utilizados maioritariamente mandris rígidos e a cabeça do mandril é hemisférica ou com outras formas curvas. A Figura 4-37 permite determinar se é necessário um mandril para dobrar e que tipo de mandril utilizar.

Para tubos com o mesmo diâmetro exterior D e espessura de parede t, ao dobrar diferentes raios de arco R, devido aos diferentes raios de curvatura relativos R/D, espessura de parede relativa t/D e ângulo de curvatura α, a escolha do método de perfuração do núcleo é apresentada no Quadro 4-9.

Quadro 4-9 Método de perfuração do mandril

| Espessura relativa da parede t/D | Raio de curvatura relativo R/D | |||||||||

| 1 | 1.5 | 2 | 2.5 | 3 | ||||||

| 90° | 180° | 90° | 180° | 90° | 180° | 90° | 180° | 90° | 180° | |

| 0.1 | H | H | H | H | H | H | H | H | N | N |

| 0.05 | H | H | H | H | H | H | H | H | N | N |

| 1/3 | F-2 | F-3 | F-2 | F-3 | F-2 | F-2 | F-3 | F-2 | H | H |

| 0.025 | F-3 | F-3 | F-3 | F-3 | F-3 | F-3 | F-2 | F-2 | H | H |

| 0.02 | F-3 | F-4 | F-3 | F-4 | F-2 | F-3 | F-2 | F-3 | F-2 | F-2 |

| 1/6 | F-4 | F-5 | F-4 | F-5 | F-3 | F-4 | F-3 | F-4 | F-2 | F-3 |

| 1/7 | F-4 | F-5 | F-4 | F-5 | F-3 | F-4 | F-3 | F-4 | F-3 | F-4 |

Nota:

- A tabela mostra os ângulos de flexão máximos α de 90° e 180°.

- N indica que não é necessária a utilização de um mandril (ou seja, dobragem sem mandril).

- H indica que pode ser utilizada a dobragem por mandril rígido.

- F indica que é necessária uma dobragem por mandril macio, com o número seguinte a indicar o número recomendado de secções de mandril macio.

Depois de determinar a forma do mandril, este ainda não pode garantir a curvatura de tubos de alta qualidade. O tamanho da folga entre o mandril e o diâmetro interior do tubo é também um fator importante que afecta a qualidade da curvatura. Se o diâmetro da junta esférica do mandril for demasiado pequeno, o interior do tubo pode formar rugas ondulantes ao dobrar e pode também não conseguir evitar que o exterior do arco se achate; se o diâmetro for demasiado grande ou se o diâmetro exterior da junta esférica não for suficientemente liso, pode danificar a parede do tubo e o exterior do arco do tubo pode inchar ou mesmo rebentar.

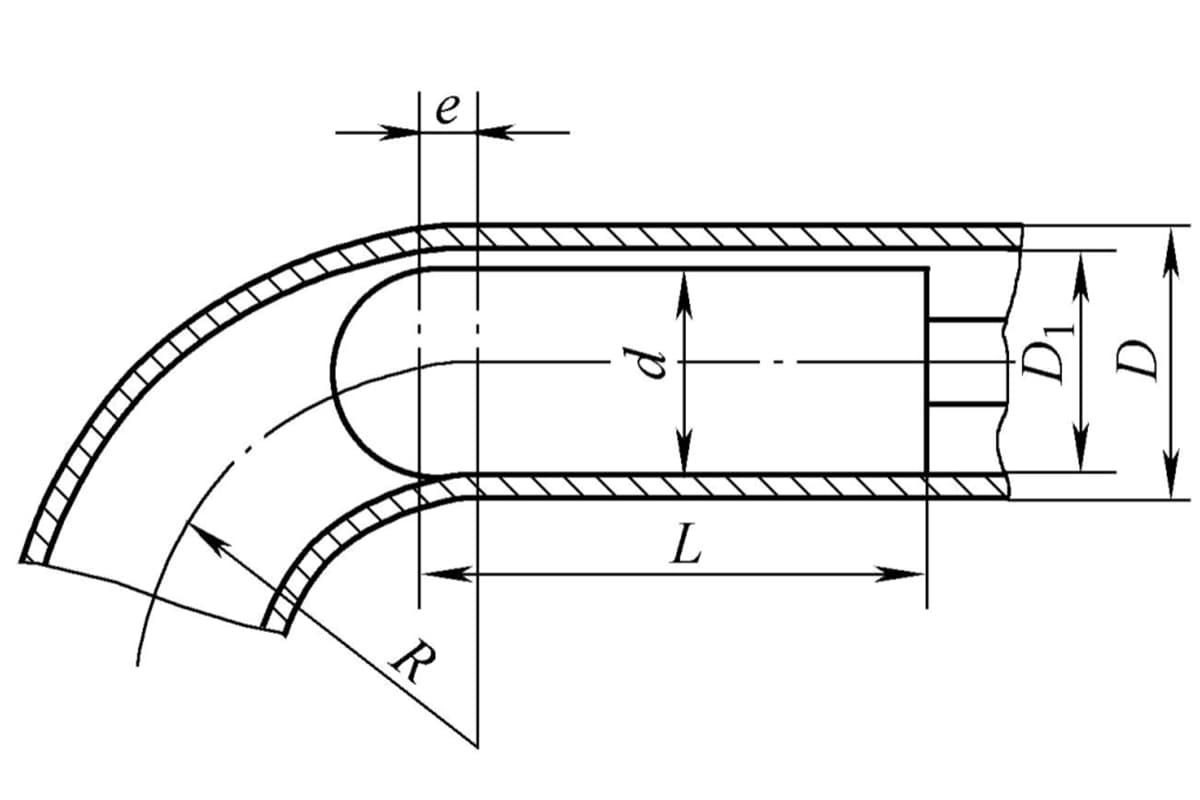

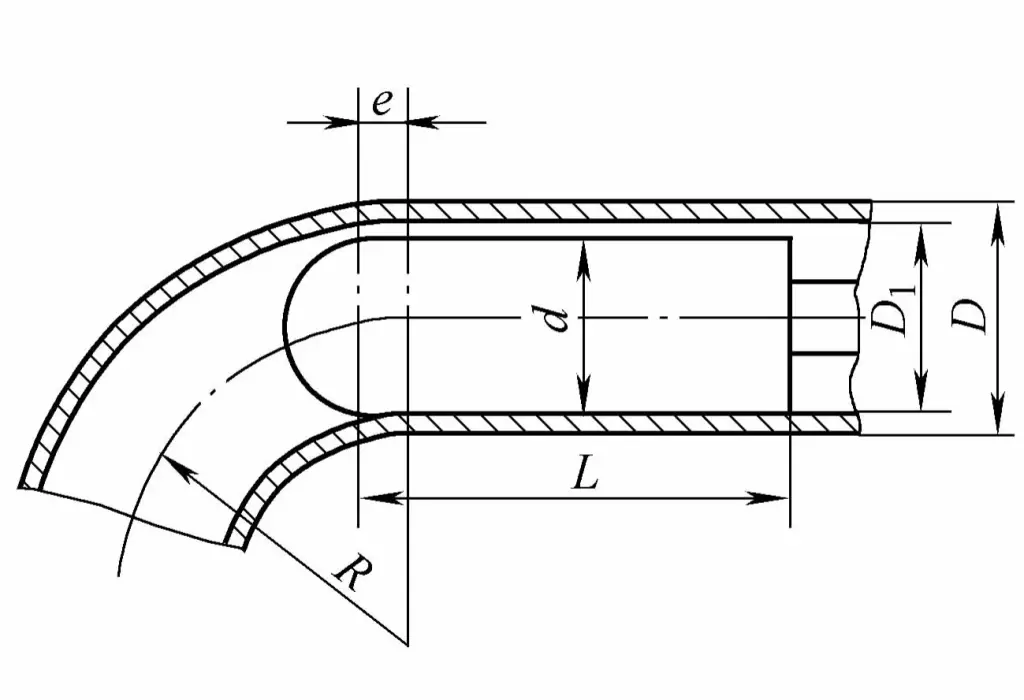

A escolha de um diâmetro de mandril razoável e a garantia de uma lubrificação suficiente são elementos indispensáveis para assegurar a qualidade da curvatura de tubos. O tamanho do mandril de cabeça redonda e a sua posição de trabalho no interior do tubo são mostrados na Figura 4-38.

Para inserir suavemente o mandril no tubo em bruto, o diâmetro d do mandril deve ser geralmente 0,5~1,5 mm mais pequeno do que o diâmetro interior do tubo em bruto, nomeadamente

d = D 1 – (0.5 ~ 1.5)

O comprimento cilíndrico L do mandril é

L = (3 ~ 5)d

Quando o diâmetro d do mandril é grande, adotar um valor menor, caso contrário, adotar um valor maior.

A posição de trabalho do mandril deve estar a uma certa distância e à frente da linha central de dobragem. No entanto, a distância de avanço não deve ser demasiado grande, uma vez que um avanço excessivo pode causar um estiramento grave na parede exterior do tubo em bruto durante a dobragem, aumentando a quantidade de desbaste e conduzindo facilmente à rutura. Se o mandril for posicionado demasiado para trás, a parede interior do tubo em bruto pode tornar-se instável e enrugar-se durante a dobragem, distorcendo gravemente a secção transversal e não cumprindo a função pretendida do mandril.

De um modo geral, o tamanho de e deve ser determinado com base no diâmetro do lingote, no raio de curvatura e no tamanho da folga entre o diâmetro interno do lingote e o mandril e, em seguida, ajustado adequadamente de acordo com a situação real de produção. O valor de e pode ser calculado pela seguinte fórmula

Onde

- D 1 é o diâmetro interior do lingote (mm);

- R é o raio de curvatura da camada central (mm);

- z é a distância entre a parede interior do bilete e o mandril (mm), z=D 1 -d.