I. Grundlegende Prozesskenntnisse

Feilen ist eine Bearbeitungsmethode, bei der mit einer Feile eine Metallschicht von der Oberfläche eines Werkstücks entfernt wird, um die technischen Anforderungen der Zeichnung zu erfüllen. Mit dem Feilen lassen sich Maßtoleranzen von IT8 bis IT7 und Oberflächenrauhigkeiten Ra von 1,6 bis 0,8 μm erreichen, weshalb es in der Praxis relativ weit verbreitet ist.

Mit Feilarbeiten können verschiedene Innen- und Außenflächen, gekrümmte Oberflächen und Sonderformen bearbeitet werden; sie werden häufig bei der Herstellung von Schablonen und Formen sowie bei der Montage, Einstellung und Wartung von Maschinen eingesetzt.

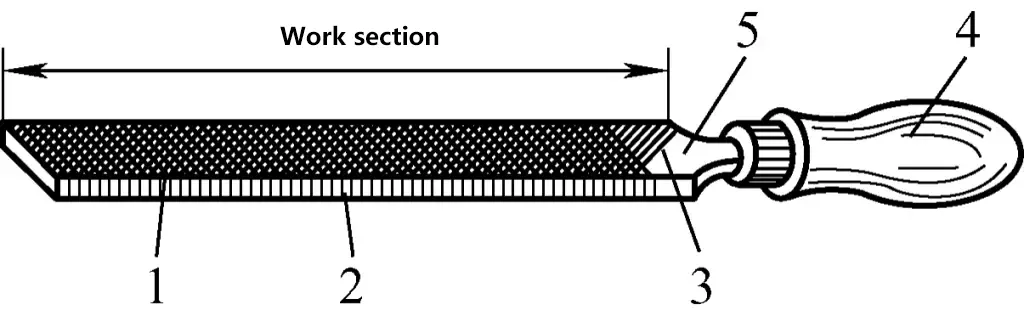

1. Aufbau einer Datei

Wie in Abbildung 1 dargestellt, besteht eine Feile aus der Feilenfläche, der Feilenkante, dem Feilenzapfen, den Feilenzähnen und dem Feilengriff.

1-File Gesicht

2-Feile-Kante

3-Feilen-Zähne

4-Feilen-Griff

5-Ordner-Tang

(1) Datei Gesicht

Die Feilenfläche ist die Hauptarbeitsfläche der Feile. Sie ist in Längsrichtung leicht konvex, um eine konkave Verformung nach der Wärmebehandlung zu verhindern und der konvexen Erscheinung entgegenzuwirken, die durch das Auf- und Abschwingen der Feile während des Feilens am Werkstück entsteht, so dass das Werkstück plan gefeilt werden kann.

(2) Datei Rand

Die Feilenkante bezieht sich auf die beiden Seitenflächen der Feile. Eine Kante hat Zähne, die andere nicht. Die Kante ohne Zähne wird als sichere Kante oder glatte Kante bezeichnet.

(3) Datei Tang

Der Feilenzapfen bezieht sich auf das hintere Ende der Feile, das in den Feilengriff eingeführt wird, so dass die Feile leicht zu greifen ist und beim Feilen Druck ausübt.

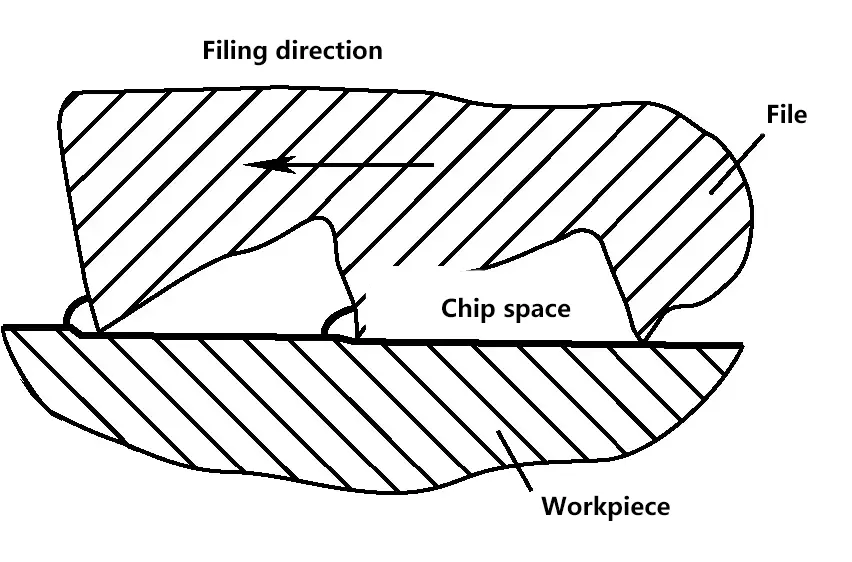

(4) Feilenzähne

Feilenzähne werden in der Regel auf einer Feilenschneidemaschine geschnitten. Ihre Form und das Feilprinzip sind in Abbildung 2 dargestellt. Während des Feilens werden die Späne durch Druck auf das Werkstück und Reibung mit dem Werkstück vom Werkstück abgetragen.

Das Zahnschema der Feile wird häufig als Doppelschema ausgeführt. Beim Feilen überschneiden sich die Feilspuren der einzelnen Zähne, ohne sich zu überlappen, was zu einer glatteren Feilfläche führt. Die Späne werden beim Feilen gebrochen, was die Arbeit weniger arbeitsintensiv macht. Die Feilspäne verstopfen weniger leicht, und die Feilenzähne haben eine höhere Festigkeit, die sich zum Feilen harter Materialien eignet.

2. Arten und Spezifikationen von Dateien

(1) Arten von Dateien

Die von den Monteuren verwendeten Feilen lassen sich je nach Verwendungszweck in drei Kategorien einteilen: allgemeine Feilen, Formfeilen und Spezialfeilen.

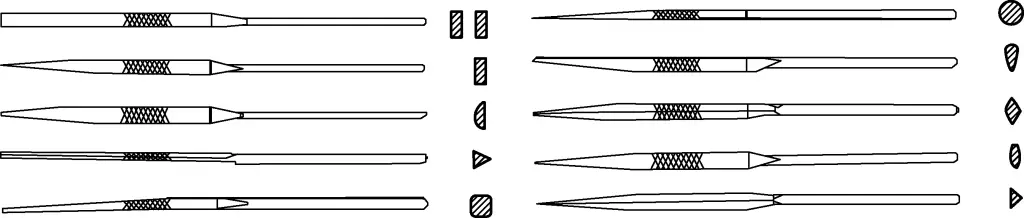

Allgemeine Feilen werden aufgrund ihrer Querschnittsform in fünf Typen unterteilt: Flachfeilen, Vierkantfeilen, Dreikantfeilen, Halbrundfeilen und Rundfeilen. Am häufigsten werden Flachfeilen verwendet, wie in Abbildung 3 dargestellt.

Speziell geformte Feilen werden zum Feilen spezieller Oberflächen von Werkstücken verwendet und umfassen Feilen mit Messerkante, Diamantfeilen, flache dreieckige Feilen, ovale Feilen und Tonnenfeilen, wie in Abbildung 4 dargestellt.

Wie in Abbildung 5 dargestellt, werden Formfeilen, die auch als Nadelfeilen oder sortierte Feilen bekannt sind, nach ihren gruppierten Sätzen von kleinen Feilen mit verschiedenen Querschnittsformen benannt, die hauptsächlich für die Bearbeitung kleiner Teile von Werkstücken verwendet werden.

(2) Datei-Spezifikationen

Die Feilenspezifikationen sind unterteilt in Größenangaben und Zahnmuster-Grobheitsspezifikationen.

1) Größenangaben

Unterschiedliche Dateigrößen werden durch verschiedene Parameter dargestellt. Rundfeilen werden durch ihren Durchmesser, Vierkantfeilen durch ihre quadratischen Abmessungen und andere Feilen durch die Länge des Feilenkörpers spezifiziert. Installateure verwenden in der Regel Feilen in den Größen 100 mm, 125 mm, 150 mm, 200 mm, 250 mm, 300 mm, 350 mm und 400 mm.

2) Spezifikationen für die Grobheit

Grobheitsspezifikationen werden in der Regel durch die Anzahl der Hauptfeilrillen pro 10 mm axialer Länge angegeben und in fünf Stufen unterteilt.

Klasse 1 ist für grobverzahnte Feilen; Klasse 2 für mittelverzahnte Feilen; Klasse 3 für feinverzahnte Feilen; Klasse 4 für doppelt feinverzahnte Feilen; Klasse 5 für superfeine Feilen.

3. Dateiauswahl

Vor dem Feilen ist es notwendig, die richtige Feile auszuwählen. Jede Art von Feile hat einen bestimmten Verwendungszweck, und wenn sie falsch ausgewählt wird, kann sie ihre Wirksamkeit nicht voll entfalten und sogar vorzeitig ihre Schneidfähigkeit verlieren. Bei der Auswahl der Feile geht es vor allem um die Wahl der Querschnittsform und der Grobheitsspezifikation der Feile.

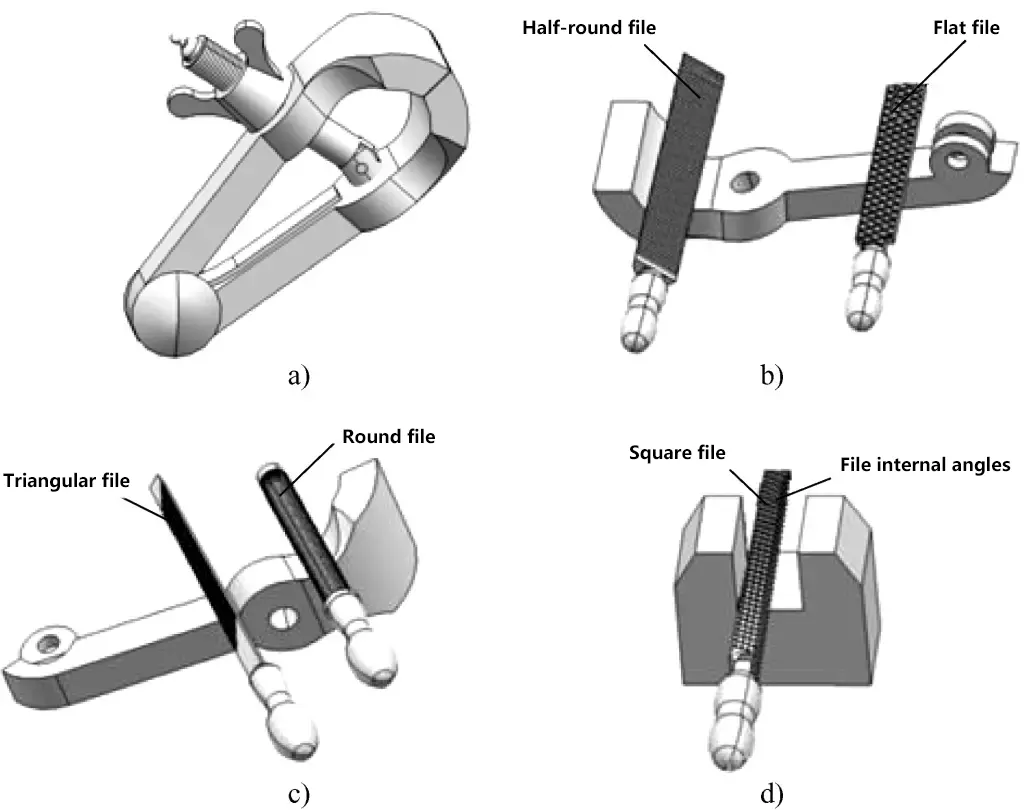

(1) Auswahl der Querschnittsform der Feile

Die Querschnittsform und die Länge der Feile sollten auf der Grundlage der Form und Größe der zu feilenden Oberfläche des Werkstücks ausgewählt werden. Die Feilenform sollte sich an die Form der zu bearbeitenden Werkstückoberfläche anpassen, wie in Abbildung 6 dargestellt.

a) Handschraubstock

b) Anwendung von Flachfeilen und halbrunden Feilen

c) Verwendung von Rundfeilen und Dreikantfeilen

d) Verwendung der quadratischen Datei

(2) Auswahl der Spezifikation der Feilengüte

Die Wahl der Feilengrobheit hängt von der Beschaffenheit des Werkstückmaterials, der Größe des Bearbeitungsaufmaßes und den Anforderungen an die Bearbeitungsgenauigkeit und Oberflächenrauheit ab. Grobe Feilen mit größeren Zahnabständen, die weniger anfällig für Verstopfungen sind, werden im Allgemeinen zum Feilen von weichen Metalle wie Kupfer und Aluminium, sowie für Werkstücke mit großen Bearbeitungszugaben, geringen Genauigkeitsanforderungen und rauen Oberflächen. Feinfeilen werden zum Feilen von Stahl, Gusseisen und Werkstücken mit kleinen Bearbeitungszugaben, hohen Genauigkeitsanforderungen und geringen Oberflächenrauhigkeitswerten verwendet. Feinstfeilen werden für das Endpolieren von Werkstückoberflächen verwendet.

Tabelle 1 gibt Hinweise auf die geeigneten Bearbeitungszugaben und die erreichbare Bearbeitungsgenauigkeit und Oberflächenrauhigkeit für Feilen verschiedener Grobheitsspezifikationen, um die Auswahl der geeigneten Feilengrobheitsspezifikation zu unterstützen.

Tabelle 1 Auswahl der Spezifikationen für die Feilengrobheit

| Nummer des Aktenschnitts | Feile Zähne | Anwendbare Situationen | |||

| Bearbeitungszugabe/mm | Maßgenauigkeit/mm | Rauhigkeit Ra/μm | Anmeldung | ||

| 1 | Grob | 0.5~1 | 0.2~0.5 | 100~25 | Geeignet für die Grobbearbeitung von Nichteisenmetallen |

| 2 | Mittel | 0.2~0.5 | 0.05~0.2 | 25~6.3 | Geeignet für die Bearbeitung nach dem Grobfeilen |

| 3 | Fein | 0.1~0.3 | 0.02~0.05 | 12.5~3.2 | Polieren von Oberflächen oder Hartmetallen |

| 4 | Doppelte Geldstrafe | 0.1~0.2 | 0.01~0.02 | 6.3~1.6 | Feinbearbeitung |

| 5 | Ölfinish | Weniger als 0,1 | 0.01 | 1.6~0.8 | Oberflächenbehandlung |

4. Methoden des Flachfeilens und des Feilens mit gekrümmter Oberfläche

(1) Flache Ablagemethoden

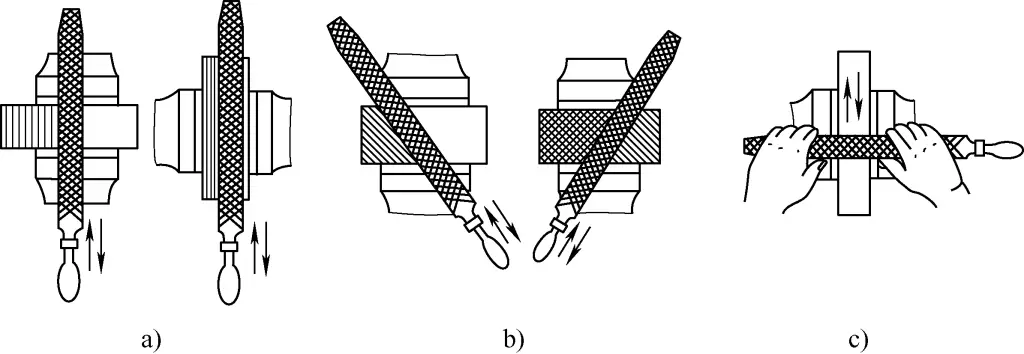

1) Gerade Ablagemethode

Wie in Abbildung 7a dargestellt, wird das Werkstück mit der Methode des geraden Feilens in die gleiche Richtung gefeilt. Es ist die grundlegende Feilmethode, die sich durch gerade und saubere Feilspuren auszeichnet, die den Wert der Oberflächenrauheit verringern können.

a) Methode der einfachen Ablage

b) Kreuzablageverfahren

c) Push-Filing-Verfahren

2) Kreuzablageverfahren

Wie in Abbildung 7b dargestellt, wird das Werkstück beim Kreuzfeilen aus zwei Richtungen quer gefeilt. Die Besonderheit dieser Methode ist, dass sie ungleichmäßige Spuren auf der gefeilten Oberfläche zeigen kann, was das Abfeilen der hohen Stellen erleichtert. Diese Methode erleichtert das Feilen einer genauen ebenen Oberfläche.

3) Push-Filing-Verfahren

Wie in Abbildung 7c dargestellt, wird beim Stoßfeilen der Feilenkörper mit beiden Händen horizontal gehalten und gleichmäßig entlang der Werkstückoberfläche hin- und hergeschoben. Sie zeichnet sich durch ein geringeres Zerspanungsvolumen aus, wodurch der Wert der Oberflächenrauheit verringert wird, und wird im Allgemeinen zum Feilen von schmalen und langen Oberflächen verwendet.

Beim Feilen ist zu beachten, dass unabhängig von der Feilmethode gleichmäßig über die gesamte Bearbeitungsfläche gefeilt werden sollte.

(2) Feilmethoden für gekrümmte Oberflächen

Es gibt zwei Arten des Feilens von Bogenflächen: das Feilen der äußeren Bogenflächen und das Feilen der inneren Bogenflächen. Flachfeilen werden für äußere Bogenflächen verwendet, während halbrunde Feilen oder Rundfeilen für innere Bogenflächen verwendet werden.

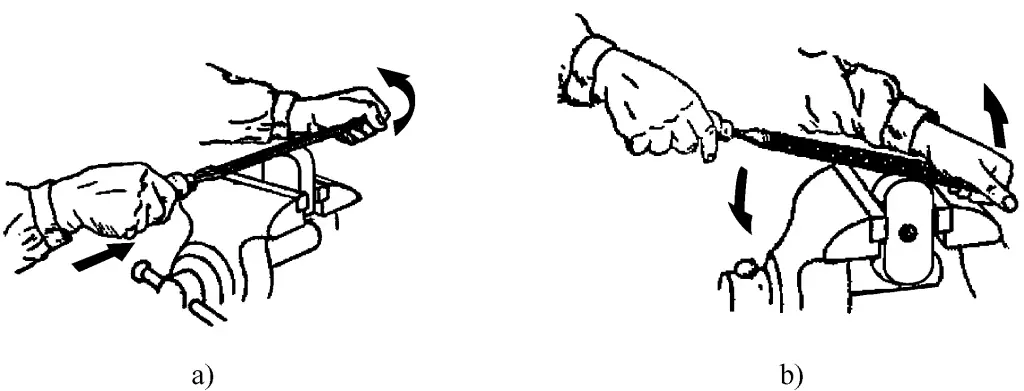

1) Ausfeilen der äußeren Bogenfläche

Die Feile muss zwei Bewegungen ausführen: Vorwärtsbewegung und Rotation der Feile um das Werkstück. Es gibt zwei Feilmethoden für äußere Bogenflächen:

① Segmentiertes Bogenfeilen der Oberfläche

Legen Sie die Feile horizontal an die Bogenfläche an, feilen Sie die Kanten nacheinander ab, um ein Grundpolygon zu erzeugen, das dem Bogen nahe kommt, und feilen Sie es schließlich mit der Methode des geraden Feilens zu einem Bogen, wie in Abbildung 8a gezeigt. Diese Methode ist effizient und eignet sich für grobe Bearbeitungsschritte.

a) Segmentierte Bogenflächenfeilung

b) Geradliniges Feilen der Oberfläche

② Geradliniges Feilen der Oberfläche

Drücken Sie beim Feilen den Feilengriff mit der rechten Hand nach unten und heben Sie die Feilenspitze mit der linken Hand an, wie in Abbildung 8b gezeigt. Dadurch wird sichergestellt, dass die gefeilte Bogenfläche keine Kanten aufweist und glatt ist, was für die Feinbearbeitungsstufe von Bogenflächen geeignet ist.

2) Feilen der inneren Bogenfläche

Wie in Abbildung 9 dargestellt, muss die Feile drei Bewegungen gleichzeitig ausführen: Vorwärtsbewegung, Bewegung nach links oder rechts (etwa eine halbe bis eine Feilenbreite) und Drehung um die Mittellinie der Feile (im oder gegen den Uhrzeigersinn um 90°).

Wenn nur eine Vorwärtsbewegung erfolgt, ist das kreisförmige Loch nicht rund; wenn nur eine Vorwärtsbewegung und eine Bewegung nach links oder rechts erfolgt, ist auch die Form der Bogenfläche nicht korrekt. Nur wenn alle drei Bewegungen gleichzeitig ausgeführt werden, kann die innere Bogenfläche gut gefeilt werden, da dies der Arbeitsfläche der Feile ermöglicht, entlang des Bogens des Werkstücks in einer Bogenform zu gleiten und zu feilen.

5. Methoden zur Prüfung der Ablagequalität

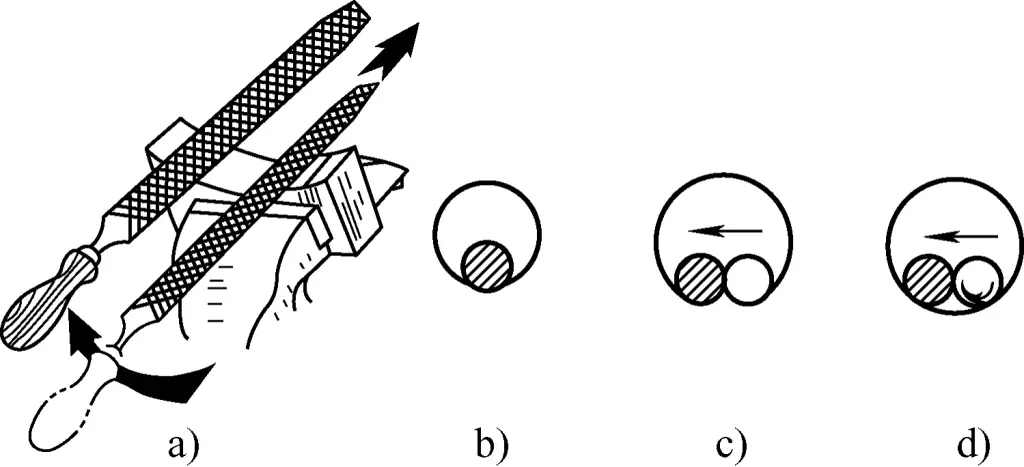

(1) Verfahren zur Prüfung der Ebenheit

Nach dem Flachfeilen wird häufig ein Haarlineal oder Stahllineal mit der Lichtspaltmethode verwendet, um die Ebenheit zu prüfen. Wenn das zwischen dem Lineal und der Werkstückoberfläche durchfallende Licht schwach und gleichmäßig ist, zeigt dies an, dass die Oberfläche eben ist; ist das durchfallende Licht ungleichmäßig stark, zeigt dies an, dass die Oberfläche nicht eben ist, wobei der stärkste Lichtbereich der konkavste Teil ist. Die Ebenheit sollte in Längs-, Quer- und Diagonalrichtung geprüft werden, wie in Abbildung 10 dargestellt.

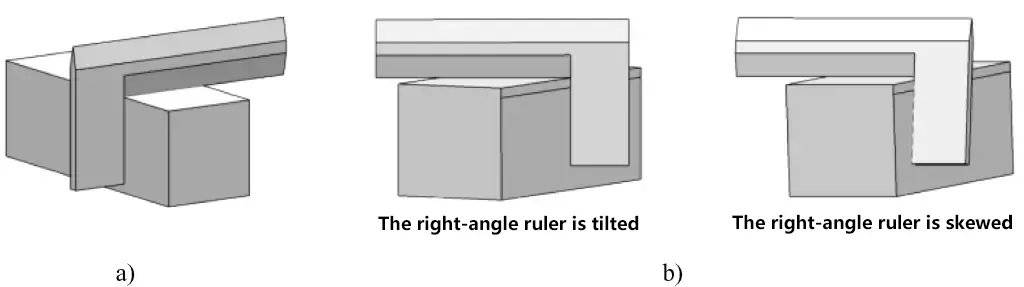

(2) Methode der Rechtwinkligkeitsprüfung

Wie in Abbildung 11 dargestellt, sollte bei der Verwendung eines Prüfwinkels zur Überprüfung der Rechtwinkligkeit der bearbeiteten Oberfläche zur Bezugsfläche die kurze Kante des Prüfwinkels leicht gegen die Bezugsfläche des Werkstücks gedrückt werden, während die lange Kante an der zu prüfenden Oberfläche anliegt. Verwenden Sie die Lichtspaltmethode zur Prüfung, wobei die Anforderungen ähnlich wie bei der Prüfung der Ebenheit sind.

a) Korrektes Messverfahren

b) Falsche Messmethode

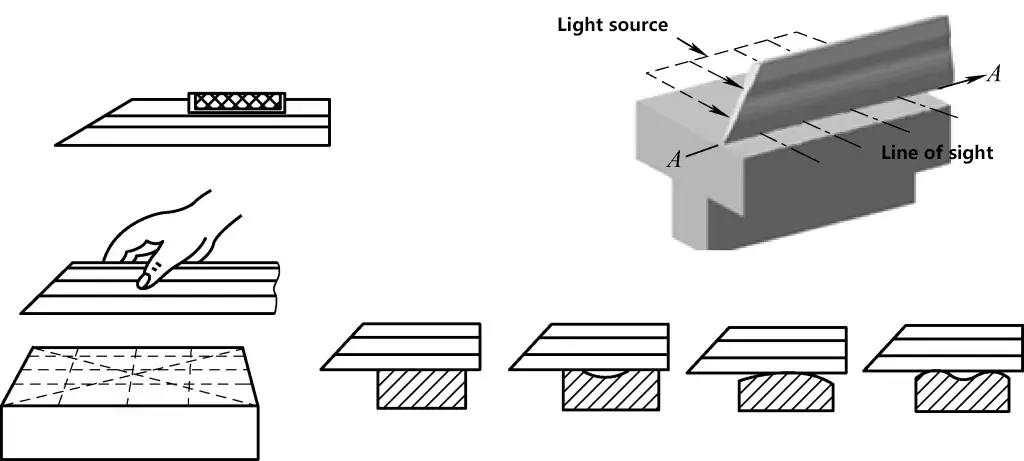

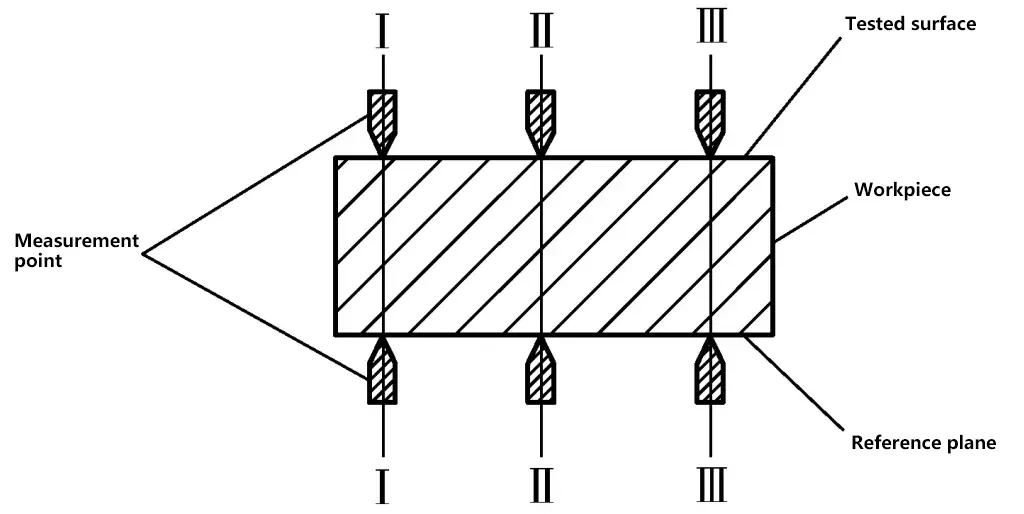

(3) Methode der Parallelitätsprüfung

Es gibt mehrere Methoden zur Überprüfung der Parallelität während der Ablage, aber zwei Methoden werden üblicherweise verwendet:

1) Verwenden Sie eine Messuhr, um die Parallelität der bearbeiteten Oberfläche zu prüfen. Legen Sie, wie in Abbildung 12 gezeigt, die Bezugsfläche des Werkstücks auf eine Standard-Oberflächenplatte, bewegen Sie das Werkstück und lesen Sie die Höchst- und Mindestwerte an der Messuhr ab. Die Differenz zwischen diesen beiden Werten ist der Parallelitätsfehler der gemessenen Oberfläche.

2) Messen Sie die Parallelität mit einem Messschieber oder einer Messschraube. Wie in Abbildung 13 dargestellt, sollten Messungen an mehreren Stellen vorgenommen werden, um den höchsten Punkt (Höchstwert) und den niedrigsten Punkt (Mindestwert) zu ermitteln. Die Differenz zwischen diesen beiden Werten ist der Parallelitätsfehler der gemessenen Oberfläche.

(4) Verfahren zur Profilprüfung

Wie in Abbildung 14 dargestellt, kann bei der Bearbeitung eines Schraubstocks eine Radiuslehre zur Überprüfung der inneren Bogenfläche verwendet werden.

6. Sicherheitsvorkehrungen bei der Ablage

- Verwenden Sie zum Abheften keine Ordner ohne Griffe oder mit gerissenen Griffen.

- Benutzen Sie eine Bürste, um die Feilenspäne zu entfernen; Pusten mit dem Mund ist verboten, damit die Späne nicht in die Augen fliegen.

- Berühren Sie die Feilfläche oder die Werkstückoberfläche nach dem Feilen nicht mit den Händen, um ein Ausrutschen beim Nachfeilen zu vermeiden, was zu Unfällen führen könnte.

- Feilen sollten nicht als Hammer oder Hebeleisen verwendet werden.

II. Grundlegende operative Fähigkeiten

1. Installieren und Entfernen von Dateihandles

(1) Installation von Datei-Handles

Wählen Sie zunächst je nach Größe der Datei einen geeigneten Dateihandle aus. In der Regel werden große Feilengriffe für Dateien von 250 mm und mehr verwendet, mittlere Feilengriffe für Dateien zwischen 150 mm und 250 mm und kleine Feilengriffe für Dateien unter 150 mm.

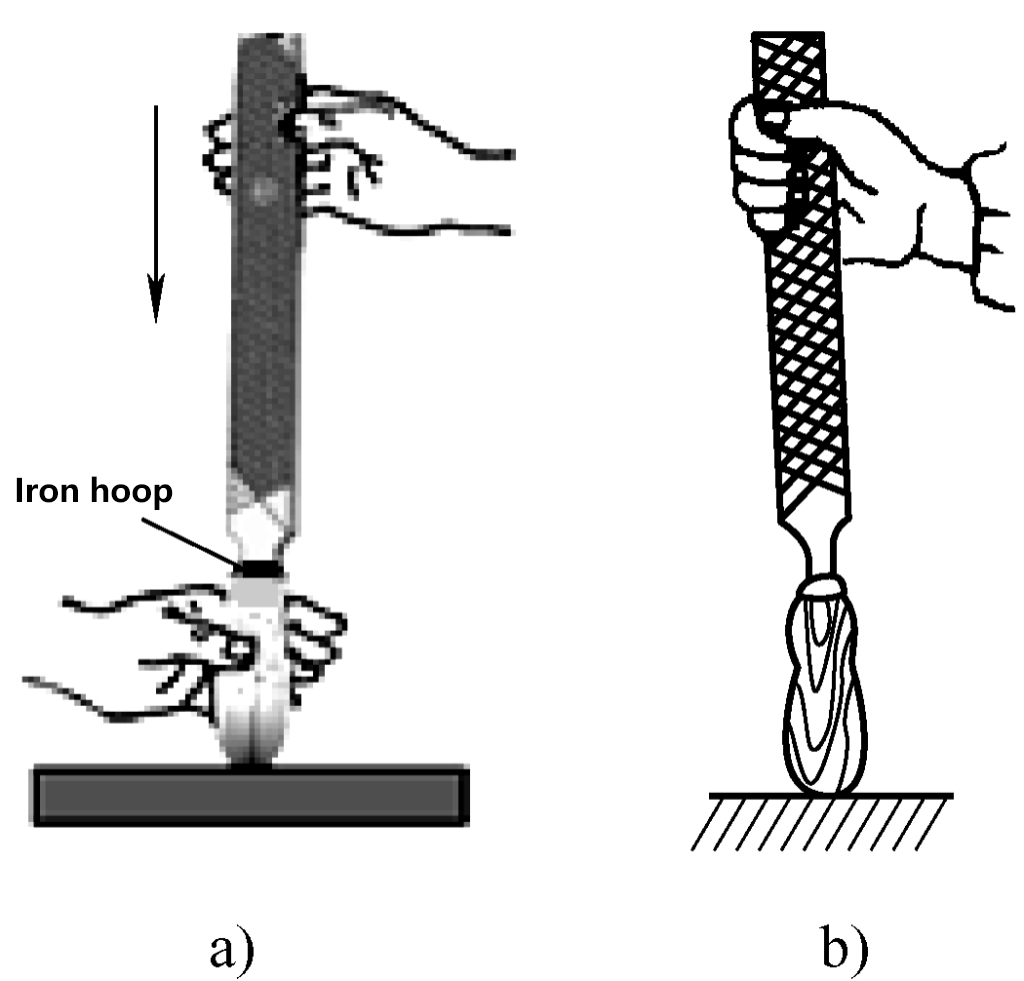

Wie in Abbildung 15 dargestellt, bohren Sie vor der Montage des Feilengriffs ein Loch in den Griff. Form und Größe des gestuften Lochs sollten mit dem Feilenzapfen übereinstimmen.

Die Montage des Feilengriffs ist in Abbildung 16 dargestellt. Halten Sie den Griff mit der linken Hand, führen Sie den Feilenzapfen mit der rechten Hand in das Griffloch ein und klopfen Sie ihn vorsichtig ein. Lassen Sie die linke Hand los und klopfen Sie dann mit der rechten Hand senkrecht auf die Feile, bis sie fest sitzt, wobei die eingeführte Länge etwa 3/4 des Feilenzapfens beträgt.

a) Einfügung

b) Anzapfen

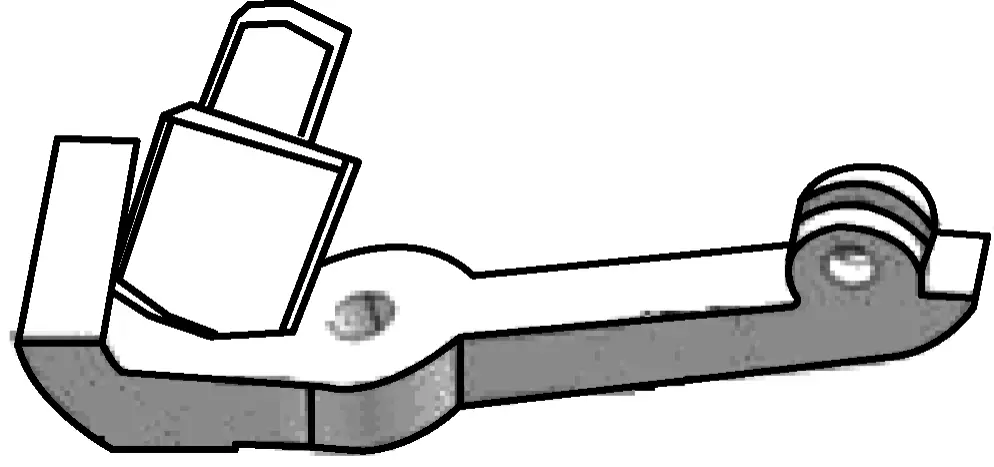

(2) Entfernen von Datei-Handles

Wie in Abbildung 17 gezeigt, setzen Sie beim Entfernen eines Feilengriffs in einem Schraubstock das Lochende des Feilengriffs auf die Backe des Schraubstocks und schlagen es leicht gegen die Backe. Durch die Trägheit wird die Feile vom Griff getrennt. Diese Methode kann auch auf einem Schraubstocktisch angewendet werden.

a) Dateihandle-Entfernungsmethode eins

b) Dateihandle-Entfernungsmethode zwei

2. Eckpunkte des Ablagevorgangs

(1) Werkstückspannung beim Feilen

Beim Feilen wird das Werkstück in der Regel in der Mitte des Schraubstocks eingespannt, wobei der freiliegende Teil über der Schraubstockbacke nicht zu hoch sein sollte, um Vibrationen des Werkstücks während des Feilens zu vermeiden, die Rattermarken verursachen können. Das Werkstück sollte angemessen fest eingespannt werden; ist es zu locker, kann sich die Position der gefeilten Oberfläche während des Feilens verändern, was die Oberflächenqualität beeinträchtigt; ist es zu fest, können sich einige offene Teile verformen. Wenn Sie eine zuvor bearbeitete Oberfläche als Spannfläche verwenden, benutzen Sie Schraubstockbackenabdeckungen, um eine Beschädigung der bearbeiteten Oberfläche zu vermeiden.

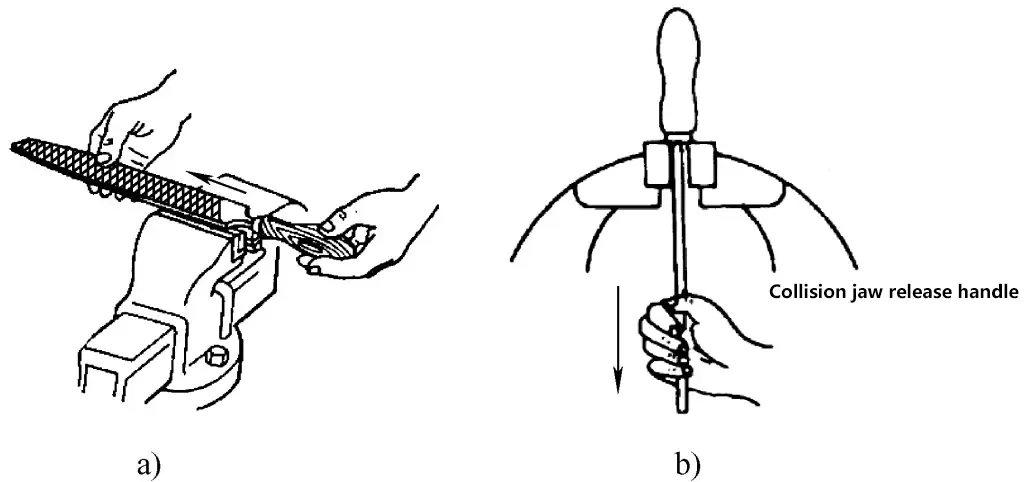

(2) Methode des Feilengreifens

Nur wenn man die Feile mit beiden Händen richtig greift und sie koordiniert, kann man die horizontale Bewegung der Feile wirksam kontrollieren und die Feilkraft effektiv auf die zu feilende Oberfläche ausüben.

1) Rechtshändige Feilenziehmethode

Mit Ausnahme von Formfeilen ist die Methode des rechten Griffs für andere Feilen im Grunde die gleiche, wie in Abbildung 18 gezeigt.

a) Richtiges Feilengriffverfahren für die rechte Hand

b) Falsche Feilengriffmethode

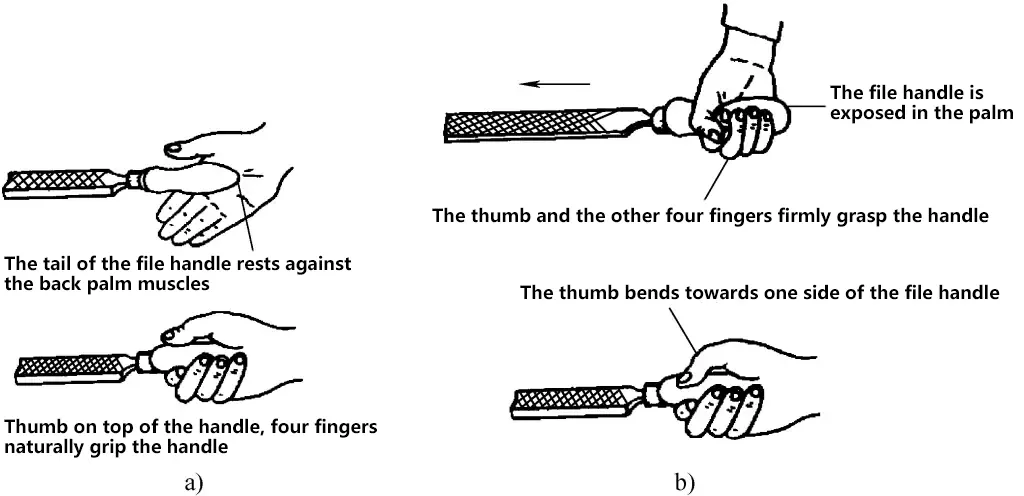

2) Linke Feilengriffmethode

Die korrekte Methode zum Greifen der Feile mit der linken Hand ist in Abbildung 19 dargestellt, wobei die in Abbildung 19a gezeigte Griffmethode typischerweise zum Halten großer Flachfeilen verwendet wird.

a) Grundlegende Feilengriffmethode

b) Grip-Methode für mittelgroße Akten

c) Grip-Methode für kleine Feilen

d) Grip-Methode zur Formgebung von Feilen

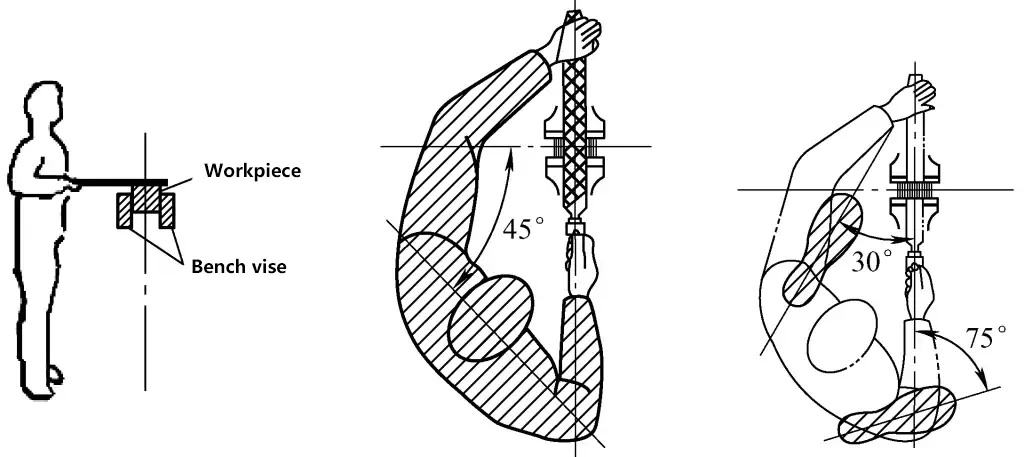

(3) Stehende Haltung

Stellen Sie sich, wie in Abbildung 20 gezeigt, mit beiden Füßen in Richtung des Schraubstocks, links von der Mittellinie des Schraubstocks. Der Körper sollte einen Winkel von 45° mit der Kante der Schraubstockbacke bilden. Der Abstand zum Schraubstock wird dadurch bestimmt, dass die Ober- und Unterarme senkrecht stehen, die Feile waagerecht gehalten wird und die Feilenspitze auf dem Werkstück aufliegen kann.

Treten Sie mit dem linken Fuß aus, wobei der Abstand (von der rechten Zehe zur linken Ferse) ungefähr der Feilenlänge entspricht. Der linke Fuß sollte einen Winkel von etwa 30° mit der Mittellinie des Schraubstocks bilden, der rechte Fuß einen Winkel von etwa 75°.

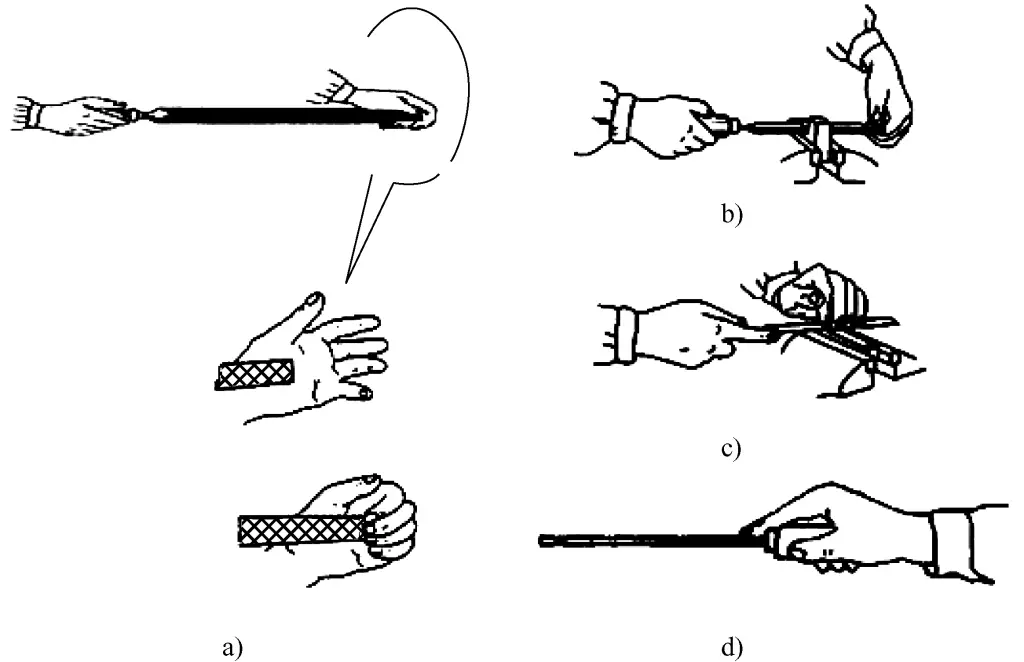

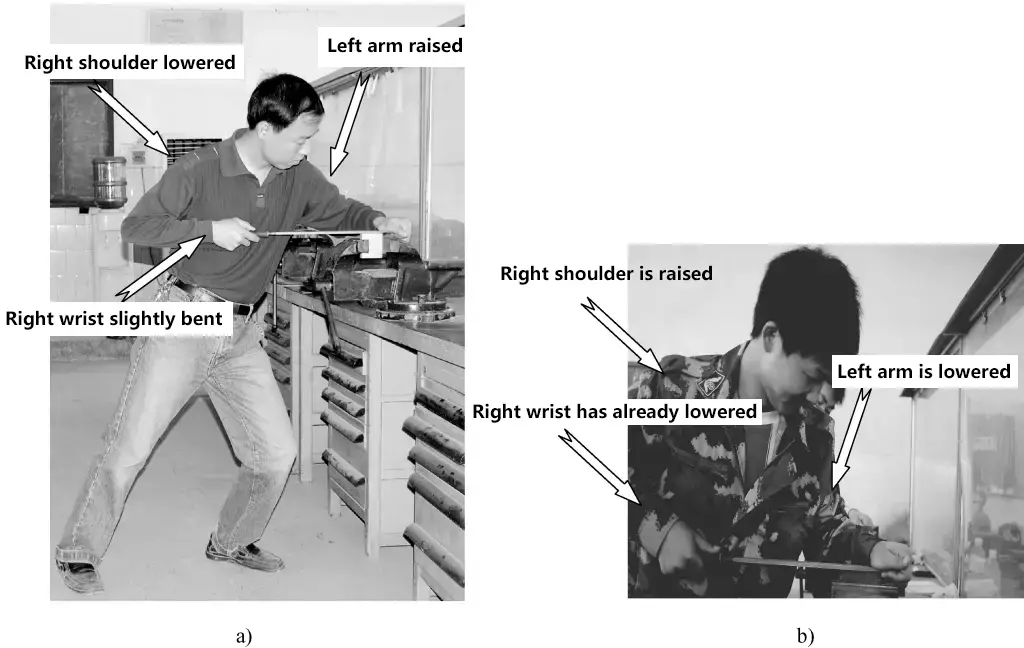

(4) Körperbewegungen

1) Wie in Abbildung 21a dargestellt, halten Sie während des gesamten Feilvorgangs das rechte Handgelenk leicht gebeugt und die rechte Schulter gesenkt (die rechte Schulter liegt etwas tiefer als die linke), was als "Schulter sinken und Hand fallen lassen" bezeichnet wird. Diese Haltung erleichtert das horizontale Schieben der Feile. Die falsche Haltung ist in Abbildung 21b dargestellt.

Ohne die Bewegung des rechten Arms zu beeinträchtigen, halten Sie den rechten Arm so nah wie möglich am Körper (etwa eine Faustbreite Abstand zwischen dem rechten Oberarm und dem Körper). So kann die Kraft des Oberkörpers während des Feilens leicht auf die Feile übertragen werden.

a) Korrekte Körperbewegungen beim Ablegen

b) Falsche Körperbewegungen bei der Ablage

2) Wie in Abbildung 21a gezeigt, sollte der linke Arm während des gesamten Feilvorgangs immer angehoben sein, um Druck auf die Feilfläche auszuüben. Die falsche Haltung ist in Abbildung 21b dargestellt.

3) Wie in Abbildung 21a gezeigt, halten Sie während des Feilens das Gleichgewicht, wobei der Schwerpunkt auf dem linken Fuß liegt. Halten Sie das rechte Knie gerade und beide Füße fest auf dem Boden. Nutzen Sie die Beugung und Streckung des linken Knies für die Hin- und Herbewegung.

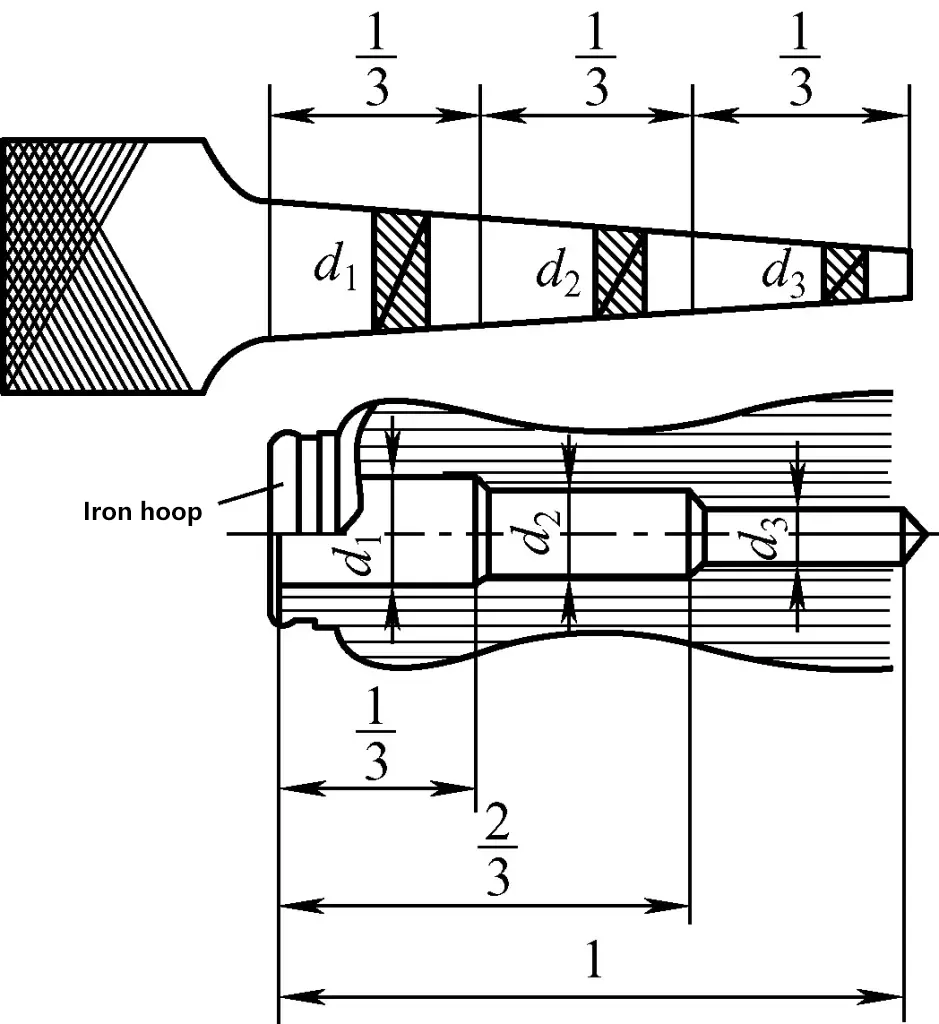

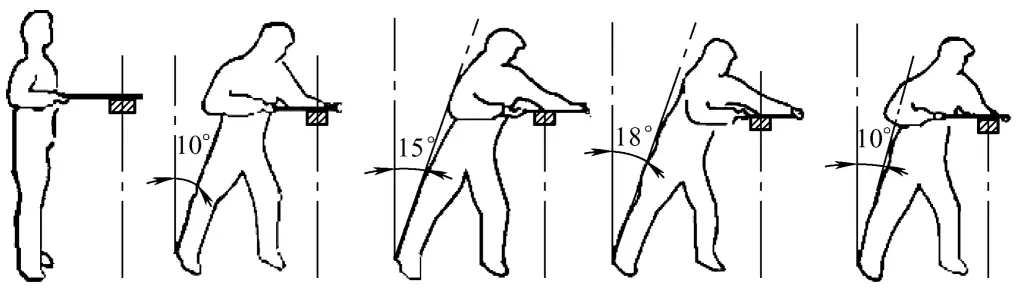

4) Kontinuierlicher Ablageprozess. Der Prozess der kontinuierlichen Ablage ist in Abbildung 22 dargestellt.

① Die Feilbewegung ist eine Kombination aus Körper- und Armbewegungen. Zu Beginn des Feilens lehnen Sie den Körper etwa 10° nach vorne, wobei der rechte Ellbogen so weit wie möglich zurückgezogen wird.

② Wenn die Feile zu einem Drittel vorgeschoben ist, lehnen Sie den Körper etwa 15° nach vorne, wobei das linke Knie leicht gebeugt ist.

③ Wenn die Feile ein weiteres Drittel vorgerückt ist, neigen Sie den Körper allmählich auf etwa 18°.

④ Wenn die Feile 2/3 ihres Weges zurückgelegt hat, schieben Sie weiter nach vorne, um den gesamten Feilhub zu vollenden (Hinweis: Der Feilengriff sollte die Kante des Werkstücks nicht berühren). Nutzen Sie die Reaktionskraft, die durch das Vorwärtsschieben der Feile entsteht, um den Körper in eine 10°-Schräglage in die entgegengesetzte Richtung des Vorwärtsstoßes zu bringen (Hinweis: Halten Sie beide Füße fest auf dem Boden, wenn der Körper zurückkehrt, ohne die Füße anzuheben oder zu bewegen). Bereiten Sie sich auf die zweite Feilbewegung vor.

⑤ Heben Sie die Feile beim Zurückführen leicht an (beim Zurückführen wird kein Druck ausgeübt) und bewegen Sie sie leicht zur Seite, um die Ebenheit der Oberfläche anhand der Feilenspuren zu beurteilen.

⑥ Während des gesamten Feilvorgangs sollte der Vorwärtshub der Feile nicht weniger als 2/3 der vollen Feilenlänge betragen, bei einer Feilfrequenz von etwa 30-40 mal/min.

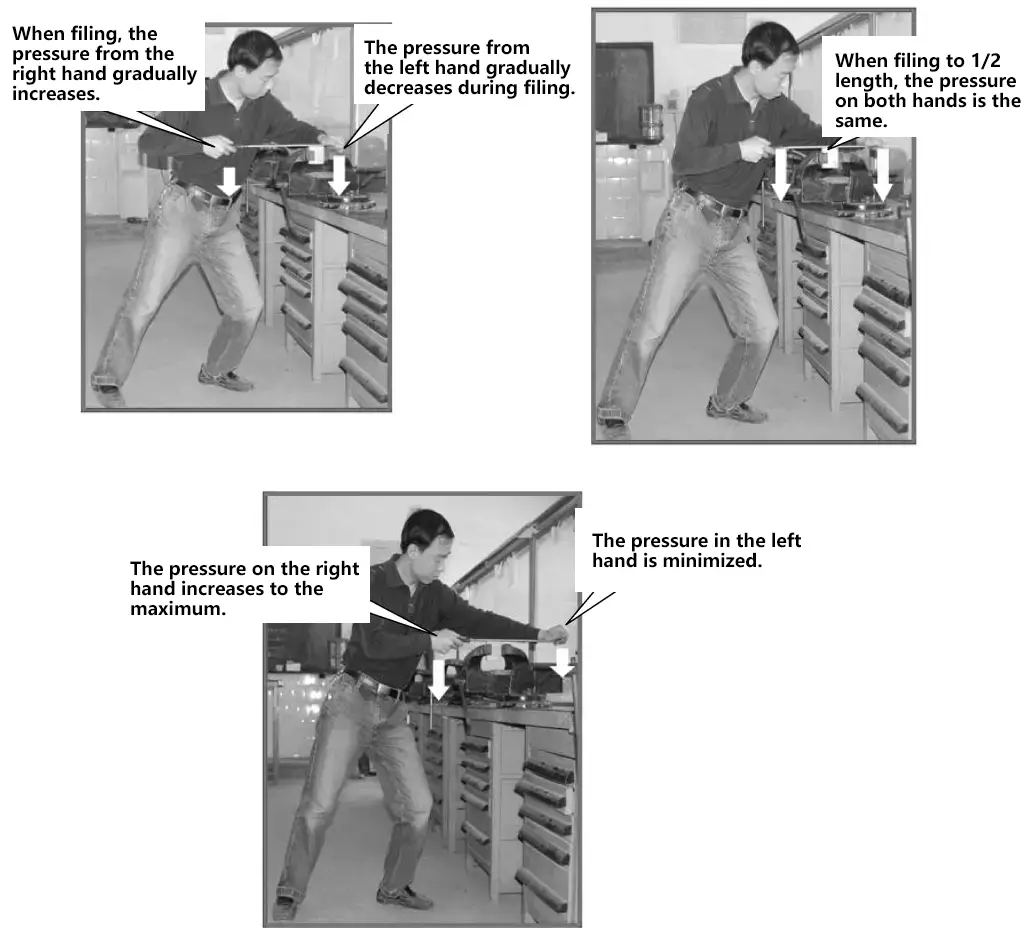

(5) Anwendung der Hinterlegungskraft

Der Schlüssel zur Gewährleistung einer flachen Feilfläche liegt im Ausgleich des Feilkraftmoments, d. h. in der Aufrechterhaltung einer horizontalen linearen Bewegung der Feile während des Vorwärtshubs. Daher sollte sich beim Schieben der Feile die von beiden Händen ausgeübte Kraft kontinuierlich ändern, während sich die Feile vorwärts bewegt. Der Druck der linken Hand sollte von groß nach klein abnehmen, während der Druck der rechten Hand von klein nach groß zunimmt, um sicherzustellen, dass die Kraftmomente beider Hände in Bezug auf die Werkstückmitte gleich sind, wie in Abbildung 23 dargestellt.

3. Ablageverfahren für einzelne Teile

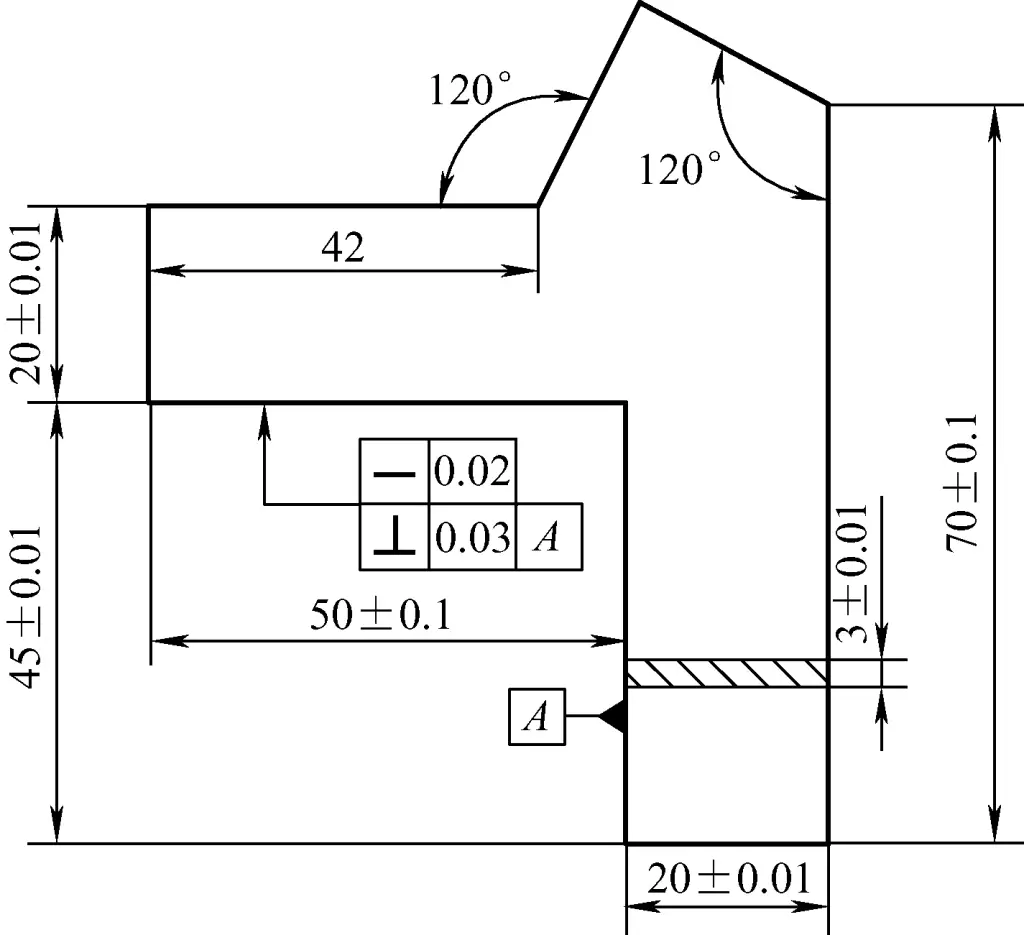

(1) Analysieren der Teilezeichnung

Durch die Analyse der Teilezeichnung sollten die folgenden Verarbeitungsinformationen verstanden werden:

1) Die Position und Anzahl der Referenzpunkte.

2) Die Maßtoleranzen, die geometrischen Toleranzen und die Anforderungen an die Oberflächenrauhigkeit der zu feilenden Oberflächen des Werkstücks.

(2) Prüfen des Werkstücks

Überprüfen Sie das Werkstück anhand der Angaben auf der Teilezeichnung:

1) Prüfen Sie, ob das Material des Werkstücks mit den technischen Anforderungen auf der Teilezeichnung übereinstimmt.

2) Prüfen Sie das Werkstück auf Fehler.

① Prüfen Sie mit einem Stahllineal oder Anreißblock, ob sich das Werkstück verbiegt, verdreht oder verzieht, sowie auf Ebenheitsfehler; prüfen Sie mit einem Probewinkel vorläufig die Rechtwinkligkeit und ob es den Bearbeitungsbedingungen entspricht (ob die geometrischen Toleranzen nach der Bearbeitung gewährleistet werden können).

Wie in Abbildung 24 gezeigt, ist bei einem rechtwinkligen Teil aus dünnem Blech vor der Bearbeitung zu prüfen, ob sich das dünne Blechmaterial biegt, verdreht oder verzieht. Geringfügige Verformungen können korrigiert werden; bei starken Verformungen sollte das Werkstück ausgetauscht werden.

② Verwenden Sie einen Messschieber in Kombination mit einem Stahllineal, um das Werkstück zu messen, insbesondere lokale konkave Defekte, um festzustellen, ob die Mindestgröße größer ist als die auf der Teilezeichnung angegebenen Maße, und um die Bearbeitungszugabe zu bewerten. Ist die Mindestgröße des Werkstücks kleiner als das markierte Maß oder ist die Bearbeitungszugabe zu gering, um die maßlichen und geometrischen Toleranzen nach der Bearbeitung zu gewährleisten, sollte es als fehlerhaftes Werkstück betrachtet werden.

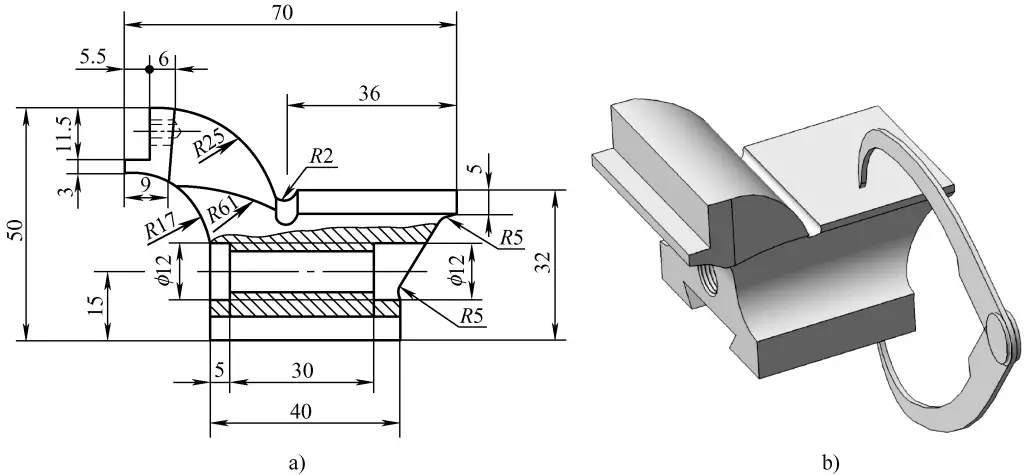

Abbildung 25 zeigt das Bearbeitungsschema für die bewegliche Backe eines Schraubstocks. Prüfen Sie vor der Bearbeitung mit Messschiebern und Stahllinealen verschiedene Maße und schätzen Sie die Bearbeitungszugabe ab. Abbildung 25b zeigt die Messung der Höhe (32 mm) zwischen der Plattform und der Basis.

(3) Festlegung des Verarbeitungsplans

1) Bestimmen Sie die Markierungsmethode.

2) Bestimmen Sie die Bearbeitungsreihenfolge der Ablage.

① Bei einem Einzelteil beginnen Sie in der Regel mit der Nachbearbeitung der Referenzfläche, um die geometrische Genauigkeit zu gewährleisten.

② Bei einem Einzelteil wird in der Regel zuerst die Rechtwinkligkeit der bearbeiteten Oberfläche zum Bezugspunkt sichergestellt, dann ihre Parallelität und ihre Abmessungen, und schließlich wird ihre Ebenheit verfeinert. Nach der Feinbearbeitung muss sichergestellt werden, dass die Maßtoleranzen, die geometrischen Toleranzen und die Oberflächenrauhigkeit den auf der Teilezeichnung angegebenen Anforderungen entsprechen.

③ Um eine Verformung des Werkstücks während der Bearbeitung zu vermeiden, sollten Sie zuerst die Innen- und dann die Außenkonturen bearbeiten, insbesondere bei dünnen Plattenmaterialien.

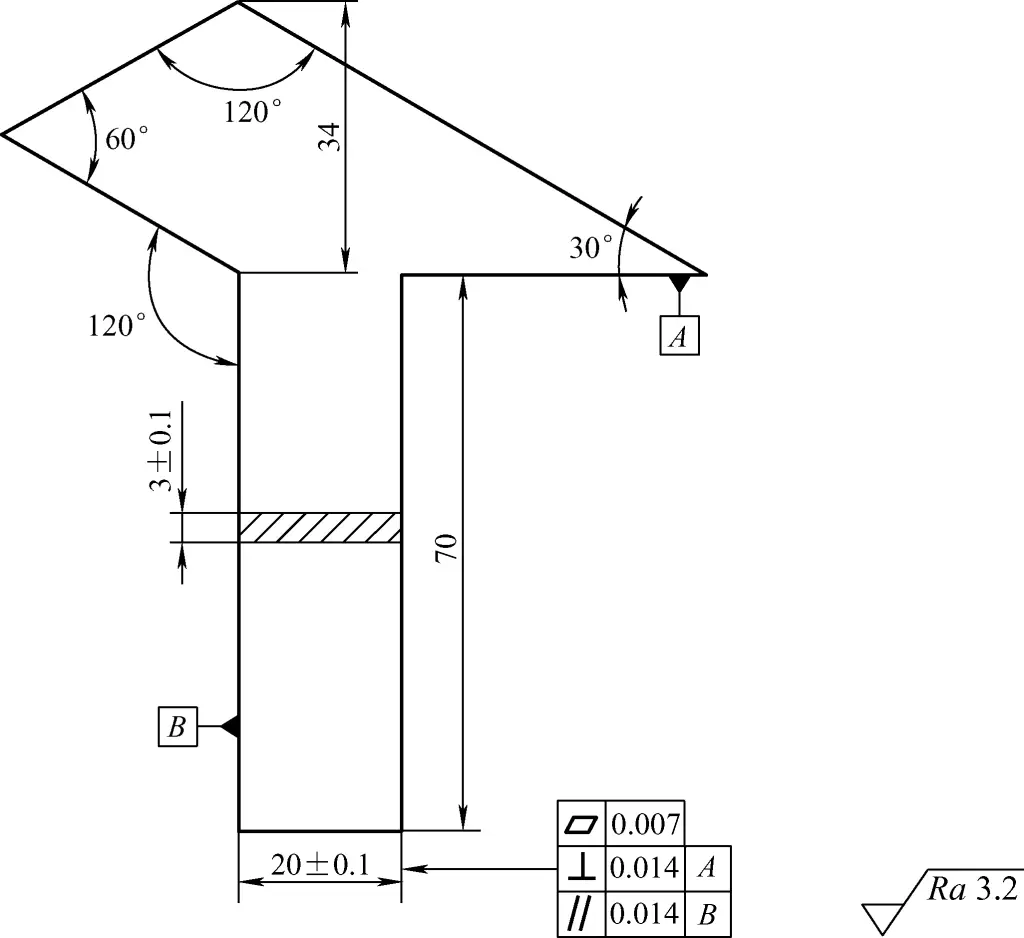

Abbildung 26 zeigt eine Winkelmessschablone aus 3 mm dünnem Plattenmaterial. Um eine Verformung des Werkstücks zu vermeiden, bearbeiten Sie zuerst den inneren rechten Winkel und den inneren 120°-Winkel und dann den äußeren 120°-Winkel.

3) Bestimmen Sie die Bearbeitungszugabe. Normalerweise durchlaufen gefeilte Oberflächen die Prozesse des Grobfeilens und des Feinfeilens (einschließlich des Feinschlichtens), so dass eine vernünftige Zuordnung der Bearbeitungszugabe zu effizienteren Bearbeitungsergebnissen führen kann.

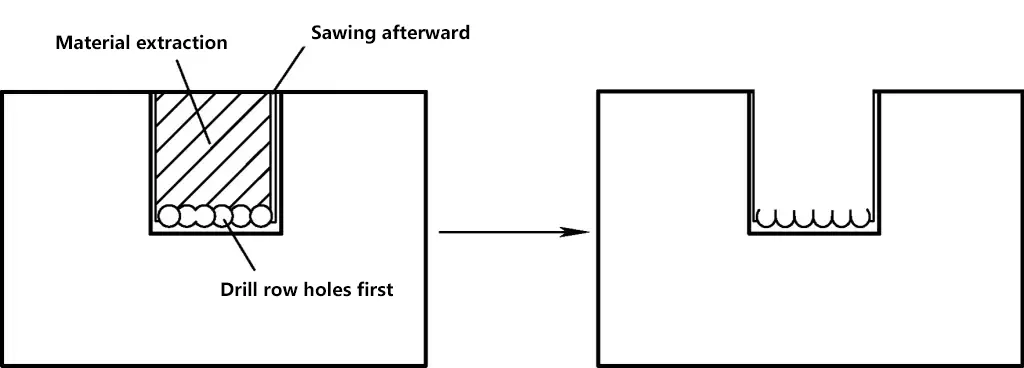

4) Bestimmen Sie die Methode zum Entfernen von Material. Bei Werkstücken mit Innennuten wird der Prozess des Entfernens des inneren festen Materials als Materialabtrag bezeichnet. Wie in Abbildung 27 dargestellt, wird für den Materialabtrag in der Regel die Methode des Bohrens von Löchern mit anschließendem Meißeln oder Sägen verwendet (Einzelheiten siehe Bohrverfahren).

5) Achten Sie bei der Bearbeitung auf die richtige Einspannung der Werkstücke, um Verformungen zu vermeiden.

(4) Messprobleme bei der Verarbeitung

Bei der Bearbeitung ist die Gewährleistung der Maßhaltigkeit und der geometrischen Genauigkeit des Teils von entscheidender Bedeutung, und das Streben nach Messgenauigkeit ist ein wichtiger Schritt. Basierend auf dem Prozess der Gewinnung von Messergebnissen können Messungen in direkte und indirekte Messungen unterteilt werden.

1) Direkte Messung

Jede Messung, bei der die Abmessungen und geometrischen Fehler des Teils mit Hilfe von Messwerkzeugen direkt und genau ermittelt werden können, wird als direkte Messung bezeichnet. Dies gilt auch für Außenmaße und geometrische Fehler von Teilen. Direkte Messungen sind relativ einfach, um genaue Ergebnisse zu erhalten und sind einfacher, so dass sie hier nicht weiter behandelt werden.

2) Indirekte Messung

Jede Messung, die nicht direkt mit Werkzeugen durchgeführt werden kann oder die zwar direkt gemessen werden kann, aber nicht direkt zu genauen Ergebnissen führt, wird als indirekte Messung bezeichnet.

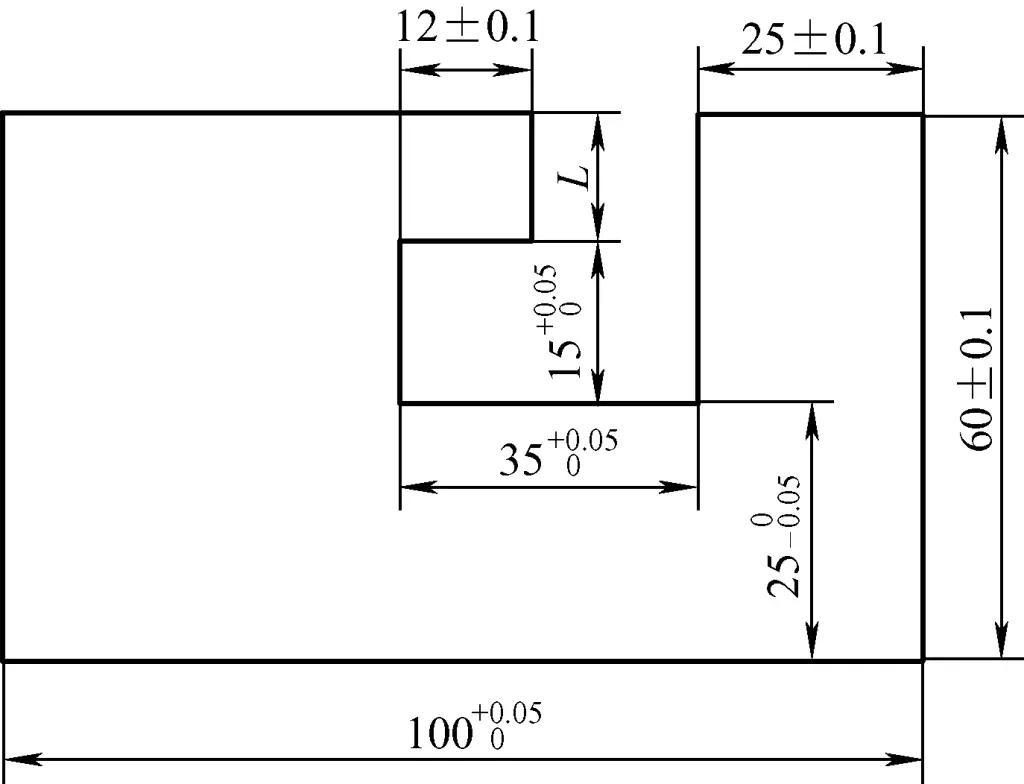

Wie in dem Werkstück in Abbildung 28 gezeigt, ist das Tiefenmaß von 15+0.050 mm ist mit einem Messschieber nur schwer genau zu messen. Daher kann die Maßkettenmethode verwendet werden, um die oberen und unteren Abweichungswerte des Maßes L zu berechnen. Während des Feilens werden das Kontrollmaß L und die 250+0.05 mm Abmessung zur Kontrolle der 15+0.050 mm Abmessung.

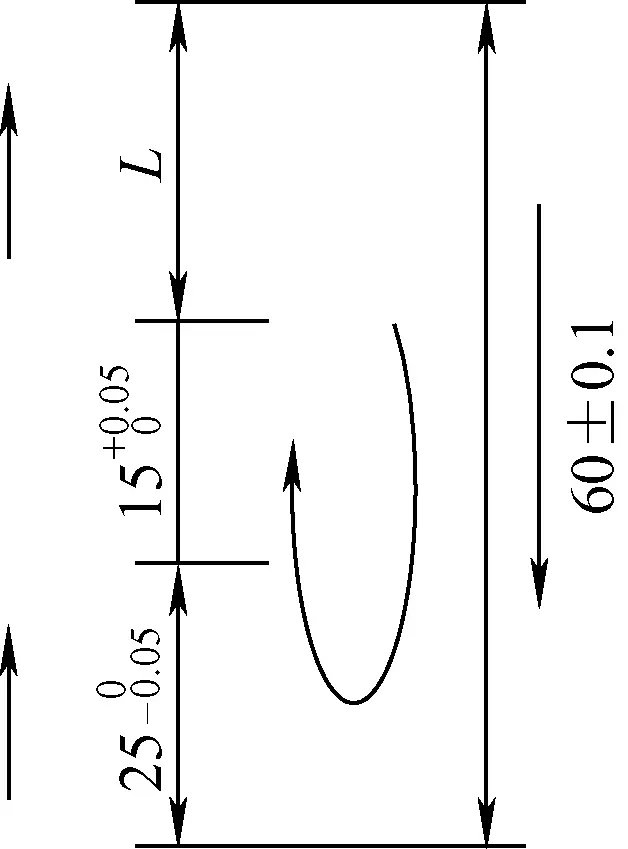

Abbildung 29 zeigt ein vereinfachtes Diagramm dieser Dimensionskette. Der Lösungsprozess läuft wie folgt ab:

Das Maß L ist das letzte Glied, das nach der Bestimmung aller anderen Maße gebildet wird. Den Pfeilen folgend, ist (60±0,1) mm eine zunehmende Verbindung, während 250-0.05 mm und 15+0.050 mm sind abnehmende Glieder. Wir haben also:

- Lmax=(60,1-24,95-15) mm =20,15mm

- Lmin=(59,9-25-15,05) mm =19,85mm

Messen Sie daher während des Feilens das Maß L und das 25-mm-Maß und stellen Sie den Feilmaßbereich auf 250-0.05 mm und (20±0,15) mm, um die geforderte Ablagegenauigkeit von 15+0.050 mm.