Produktionsmittel sind das Werkzeug für die Arbeit der Monteure. Wenn man weiß, wie sie zu benutzen und zu warten sind, kann man ihre effektive Nutzung sicherstellen und ihre Lebensdauer verlängern, aber auch Personenschäden und Unfälle vermeiden.

Dieses Kapitel beginnt mit den Betriebsabläufen der von den Monteuren häufig verwendeten Geräte. Es führt zunächst in die Bedienung und Verwendung von Bohrmaschinen, Elektrowerkzeugen, Schleifmaschinen, Kränen und anderen Werkzeugen und Geräten ein. Dies sind grundlegende Inhalte, die beherrscht werden sollten. Anschließend werden der Aufbau, die Verwendung und die Wartung gängiger Geräte für Monteure vorgestellt, die die Auszubildenden in der Praxis beherrschen müssen. Mit der kontinuierlichen Entwicklung von Wissenschaft und Technik werden sich der Fortschritt und der Automatisierungsgrad der Ausrüstung stark verbessern, und die Standards für die Wartung der Ausrüstung werden sich ebenfalls ändern.

I. Arbeitsanweisungen für die von den Monteuren häufig verwendeten Geräte

Ziel der Ausbildung: Beherrschung der Betriebsverfahren für die von den Monteuren verwendeten Geräte.

1. Betriebsabläufe der Bohrmaschine

(1) Bohren

1) Das Tragen von Handschuhen beim Bohren ist strengstens untersagt. Die Ärmel sollten fest gebunden sein, und weibliche Arbeitnehmer sollten eine Arbeitsmütze tragen. Die Arbeiter sollten keine Baumwollfäden oder andere textile oder gewebte Materialien in den Händen halten, um Unfälle durch Späne oder Bohrer zu vermeiden, die sich versehentlich in ihnen verhaken.

2) Benutzen Sie nicht die Hände oder Lappen, um Späne während des Bohrens zu entfernen, und blasen Sie sie nicht mit dem Mund weg. Zum Entfernen von Spänen muss eine Bürste verwendet werden. Verwenden Sie bei streifenförmigen Spänen einen Haken, um sie zu brechen oder sofort abzuschneiden, und versuchen Sie, sie zu entfernen, wenn die Maschine stillsteht.

3) Während des Betriebs sollte der Kopf des Bedieners nicht zu nahe an der rotierenden Spindel sein, um Gefahren zu vermeiden. Wenn Sie anhalten, lassen Sie die Spindel auf natürliche Weise stoppen, bremsen Sie nicht mit der Hand und verwenden Sie keine Rückwärtsdrehung zum Bremsen.

4) Beim Bohren muss das Werkstück fest eingespannt werden, insbesondere beim Bohren von Löchern mit großem Durchmesser in kleinere Werkstücke. Die Einspannung muss sicher sein.

5) Der Bohrer sollte scharf sein, und die Vorschubkraft sollte beim Bohren angemessen sein. Vor allem beim Bohren von Durchgangslöchern sollte die Vorschubkraft reduziert werden, wenn das Loch durchbohrt werden soll, um Unfälle wie das Herausschleudern des Werkstücks aufgrund eines plötzlichen Anstiegs des Vorschubs zu vermeiden.

6) Es ist strengstens untersagt, Werkstücke bei laufender Maschine ein- oder auszubauen. Die Inspektion von Werkstücken und die Änderung der Spindeldrehzahl sollten bei stillstehender Maschine erfolgen.

7) Beim Reinigen der Bohrmaschine oder beim Nachfüllen von Schmieröl muss der Strom abgeschaltet werden.

8) Die Einstellung der Vorschubgeschwindigkeit muss im Stillstand der Maschine erfolgen. Für den automatischen Vorschub stellen Sie die Vorschubgeschwindigkeit entsprechend dem Bohrerdurchmesser und dem Materialtyp des Werkstücks ein und befestigen Sie den Wegbegrenzungsblock.

9) Dem Bediener ist es strengstens untersagt, die Bohrmaschine zu verlassen, während sie in Betrieb ist, insbesondere bei Verwendung des kraftbetriebenen Vorschubs, um Unfälle durch Überschreiten der Verfahrgrenze zu vermeiden.

10) Verwenden Sie zum Entfernen der Kegelhülse des Bohrerübergangs einen Standardkeil. Es ist strengstens untersagt, Hämmer, Eisenstangen oder andere ungeeignete Werkzeuge zum Aufhebeln zu verwenden, um eine Beschädigung der Spindel zu vermeiden.

11) Bei der Verwendung einer Radialbohrmaschine muss der Bohrer vom Werkstück und vom Arbeitstisch ferngehalten werden, wenn der Arm abgesenkt wird. Der Bediener sollte konzentriert und vorsichtig arbeiten, um Fehlfunktionen oder ein Abrutschen des Geräts zu vermeiden, die zu Betriebsfehlern und Schäden am Gerät führen können. Heben oder senken Sie niemals den Spindelkasten während des Bohrens.

12) Wenn sich der Bohrdurchmesser der Höchstgrenze der Radialbohrmaschine nähert, sollte das Werkstück in der Nähe der Säulenseite eingespannt werden und in eingespanntem Zustand bearbeitet werden.

(2) Einspannen des Werkstücks

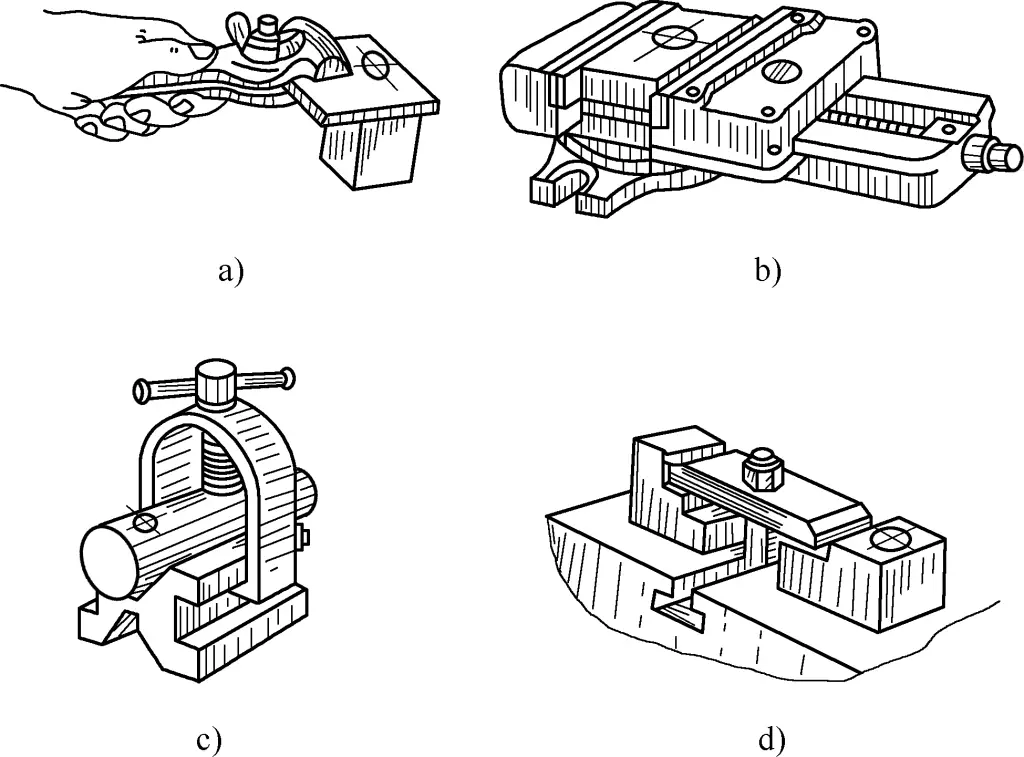

1) Beim Bohren von Löchern in dünnen Platten oder kleineren Werkstücken mit einem Durchmesser von mehr als 8 mm muss ein Schraubstock oder ein kleiner Maschinenschraubstock verwendet werden, um das Werkstück zu halten. Halten Sie das Werkstück zum Bohren nicht direkt mit der Hand (Abbildung 1a).

2) Beim Bohren von Löchern in längeren Werkstücken, die zwar von Hand gehalten werden können, ist es besser, feste Schrauben am Arbeitstisch der Bohrmaschine anzubringen, um das Werkstück zu stützen, was sicherer und zuverlässiger ist.

3) Beim Bohren von Löchern in flachen Werkstücken spannen Sie das Werkstück in der Regel in einen Maschinenschraubstock ein (Abbildung 1b). Beim Einspannen ist darauf zu achten, dass die Werkstückoberfläche senkrecht zur Bohrerspitze steht. Wenn der Bohrdurchmesser relativ groß ist, sollte der Maschinenschraubstock mit Schrauben und Druckplatten am Arbeitstisch der Bohrmaschine befestigt werden. Wenn Sie einen Maschinenschraubstock zum Einspannen von Werkstücken für Durchgangsbohrungen verwenden, legen Sie einen Abstandshalter unter das Werkstück, um Platz für den Bohrbereich zu lassen und den Maschinenschraubstock nicht zu beschädigen.

4) Beim Bohren von Löchern in zylindrische Werkstücke legen Sie das Werkstück auf einen Prisma-Block (Abbildung 1c), um eine Drehung des Werkstücks zu verhindern. Achten Sie beim Einspannen darauf, dass die Mittellinie des Bohrers mit der Symmetrieebene der beiden geneigten Flächen des Prismenblocks übereinstimmt, damit die Mittellinie des Bohrlochs durch die Achse des Werkstücks verläuft.

5) Bei großen Bohrungen oder Werkstücken, die sich nicht mit einem Maschinenschraubstock einspannen lassen, verwenden Sie Druckplatten, Schrauben und Abstandshalter, um sie auf dem Arbeitstisch der Bohrmaschine zu befestigen (Abbildung 1d). Achten Sie dabei auf Folgendes:

① Die Abstandshalter sollten so nah wie möglich am Werkstück liegen, um die Biegeverformung der Druckplatte zu reduzieren.

② Die Abstandshalter sollten etwas höher als die eingespannte Fläche des Werkstücks sein, aber nicht tiefer als diese. Andernfalls liegt der Druckpunkt zwischen der Druckplatte und dem Werkstück an der Kante des Werkstücks, wenn das Werkstück eingespannt wird. Wenn nur eine Druckplatte zum Spannen des Werkstücks verwendet wird, hebt sich das Werkstück. Wenn der Abstandshalter etwas höher ist, kann er, selbst wenn sich die Druckplatte leicht durchbiegt, dafür sorgen, dass der Druckpunkt nicht an der Kante des Werkstücks liegt, und so ein Anheben des Werkstücks verhindern.

③ Die Schrauben sollten so nah wie möglich am Werkstück liegen, um eine größere Spannkraft auf das Werkstück auszuüben und eine Bewegung des Werkstücks während des Spannvorgangs zu vermeiden.

④ Wenn die Aufspannfläche des Werkstücks präzisionsbearbeitet wurde, sollte Kupferfolie oder ähnliches Material als Polster verwendet werden, um Eindrücke durch die Druckplatte zu vermeiden. Die Verwendung von Stoff oder anderen textilen oder gewebten Materialien als Polster auf bearbeiteten Oberflächen ist strengstens untersagt, um Unfälle durch sich verhakende Späne zu vermeiden.

(3) Vorsichtsmaßnahmen bei der Installation von Bohrern

Bohrer mit zylindrischem Schaft werden von Bohrfuttern mit einer Einspannlänge von mindestens 15 mm gehalten, andernfalls kann der Bohrer beim Bohren aufgrund von Torsionskräften verrutschen oder herausfallen. Kegelschaftbohrer werden über den Morsekegel am Schaft direkt mit der Bohrmaschinenpinole verbunden. Beim Anschließen müssen der Kegelschaft des Bohrers und die Kegelbohrung der Spindel gereinigt werden, und das flache Ende des Kegelschafts sollte mit der taillenförmigen Bohrung der Spindel ausgerichtet werden. Verwenden Sie beschleunigte Schlagkraft, um sie in einem Zug zu installieren.

Wenn der Kegelschaft des Bohrers kleiner ist als die Kegelbohrung der Spindel, kann eine Übergangshülse zur Verbindung verwendet werden. Stellen Sie sicher, dass der Bohrer fest mit der Spindel der Bohrmaschine verbunden ist und dass der Rundlauf (der für geometrische Toleranzen verwendet wird) während der Drehung minimal ist.

(4) Eine Korrektur ist erforderlich, wenn sich die Bohrposition nach dem Start verschiebt.

Vor dem Bohren sollte der Körner für das Loch nicht zu klein sein, da sonst die Meißelkante des Bohrers beim Anbohren zunächst nicht in das konische Loch des Körners fallen kann und der Bohrer beim Bohren von der Mitte abweicht.

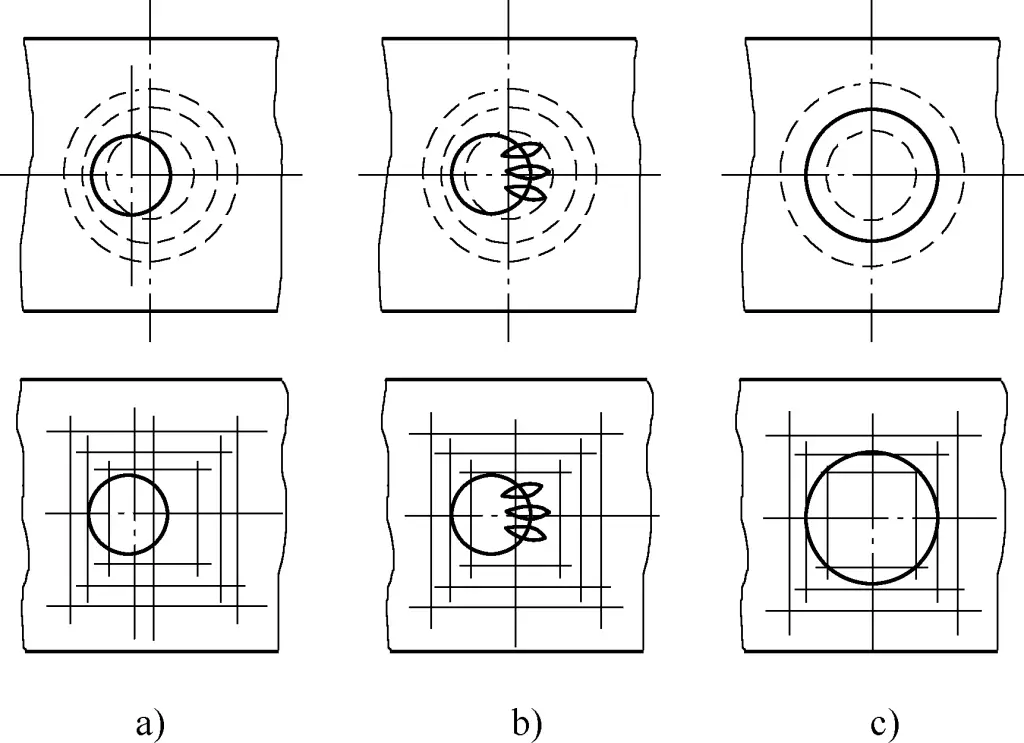

Wenn Sie mit dem Bohren beginnen, richten Sie den Bohrer zunächst auf die Mitte des Lochs aus, um eine flache konische Vertiefung zu erzeugen, prüfen Sie visuell die Konzentrizität der anfänglichen flachen konischen Vertiefung mit dem angezeichneten Kreis und nehmen Sie kontinuierlich Korrekturen vor. Wenn die Position des Bohrlochs erheblich verschoben ist, können Sie den Körner in die entgegengesetzte Richtung korrigieren oder mit einem Meißel mehrere Rillen in der flachen konischen Grube erzeugen, um den Schneidwiderstand in diesem Bereich zu verringern, so dass sich der Bohrer verschieben kann und der Korrekturzweck erreicht wird (Abbildung 2).

Der Korrekturvorgang muss abgeschlossen sein, bevor der Durchmesser der anfänglichen konischen Grube kleiner wird als der Durchmesser des Bohrers. Dies ist ein wichtiger Schritt, um die Genauigkeit der Lochposition zu gewährleisten. Wenn der Durchmesser des anfänglichen konischen Lochs bereits den Lochdurchmesser erreicht hat und die Lochposition noch versetzt ist, ist es schwierig, an diesem Punkt zu korrigieren, was zu einem erhöhten Lochpositionsfehler führt und die Montagegenauigkeit beeinträchtigt.

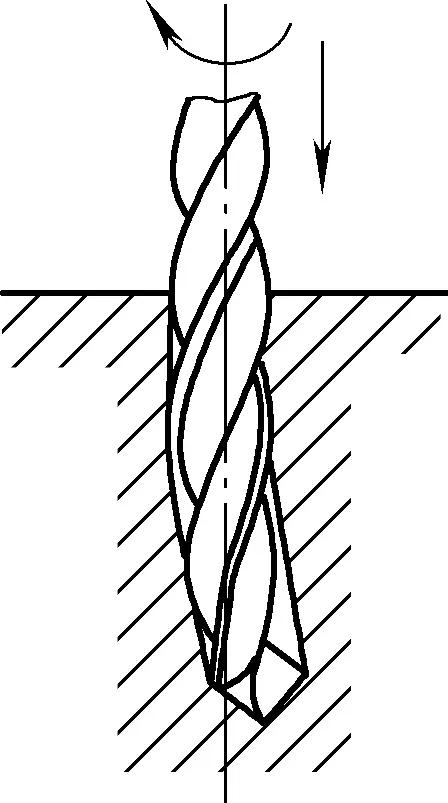

Bei Verwendung des manuellen Vorschubs sollte die Vorschubkraft nicht zu groß sein, da sich sonst der Bohrer verbiegt und verformt (besonders auffällig beim Bohren langer, dünner Löcher), was zu einer schiefen Bohrlochachse führt (Abbildung 3). Eine schiefe Bohrlochachse wirkt sich direkt auf die Form, die Positionsgenauigkeit und die Montagequalität des Lochs aus. Sie kann auch gefährlich sein, da sie zum Bruch des Bohrers oder zum Auswerfen des Werkstücks führen kann.

2. Betriebsverfahren für handgeführte elektrische Bohrmaschinen

1) Wählen Sie die passende Handbohrmaschine nach den verschiedenen Lochdurchmessern aus und achten Sie auf eine Schutzerdung oder einen Schutznullanschluss.

2) Bevor Sie die handgeführte elektrische Bohrmaschine benutzen, lassen Sie sie ohne Last laufen, um zu prüfen, ob das Geräusch der Übertragungsteile und die Drehrichtung normal sind. Wenn Sie die handgeführte elektrische Bohrmaschine verwenden, wenden Sie gleichmäßig Kraft an und konzentrieren Sie sich auf die Kontrolle des Drucks. Der Druck sollte angemessen sein, und die Achse des Bohrers sollte senkrecht zur Bearbeitungsfläche stehen. Verringern Sie den Druck, wenn Sie durchbohren wollen, um übermäßige Kraft zu vermeiden. Wenn der Bohrer plötzlich auf einen Widerstand stößt, sollten Sie sich vor Verletzungen des Handgelenks aufgrund der Reaktionskraft hüten. Ähnliche Vorsicht ist geboten, wenn der Bohrer nach dem Stillstand im Bohrloch wieder anläuft.

3) Überlasten Sie die handgeführte elektrische Bohrmaschine nicht. Wenn der Bohrerdurchmesser nahe oder gleich der maximalen Arbeitskapazität der handgeführten elektrischen Bohrmaschine ist, sollte die angewandte Kraft entsprechend reduziert werden, um Überlastungsschäden an der Bohrmaschine zu vermeiden.

4) Verwenden Sie die handgeführte elektrische Bohrmaschine nicht als Ersatz für einen elektrischen Schraubenschlüssel zum Anziehen von Schrauben. Wenn eine Schraube nach dem Anziehen plötzlich gestoppt wird, kann die Reaktionskraft aufgrund der hohen Geschwindigkeit von handgeführten Elektrobohrmaschinen leicht zu Verletzungen des Handgelenks führen.

5) Elektrische Bohrmaschinen sollten regelmäßig von Staub und Öl gereinigt werden, und es sollte für eine angemessene Belüftung gesorgt werden. Elektrische Bohrmaschinen dürfen nicht in entflammbaren oder explosiven Umgebungen verwendet oder in feuchten Umgebungen oder solchen mit korrosiven Gasen gelagert werden. Ziehen oder werfen Sie elektrische Bohrmaschinen nicht unachtsam, um Schäden zu vermeiden.

6) Bei neuen oder lange gelagerten Bohrmaschinen sollte vor der Benutzung der Isolationswiderstand geprüft werden. Der Widerstandswert muss über 0,5 MΩ liegen; andernfalls sollten sie einer Trocknungsbehandlung unterzogen werden.

3. Verfahren zur Bedienung von Elektrowerkzeugen

1) Es ist verboten, Stromkabel für handgeführte Elektrowerkzeuge ohne Genehmigung anzuschließen. Wenn Elektrowerkzeuge benötigt werden, sollte ein Elektriker die Kabel anschließen und prüfen, ob das Metallgehäuse unter Strom steht. Es sollte eine Schutzerdung vorhanden sein, vorzugsweise mit einer Schutzkontaktsteckdose.

2) Es ist verboten, Elektrowerkzeuge mit beschädigten Netzkabeln zu verwenden. Während des Gebrauchs muss das Netzkabel sorgfältig geschützt werden. Es ist verboten, am Kabel zu ziehen, und es muss verhindert werden, dass schwere Gegenstände oder Räder das Kabel quetschen, da dies die Isolierung beschädigen und zu Stromschlägen oder Kurzschlüssen führen könnte.

3) Es ist verboten, Elektrowerkzeuge ohne Isolierschutzmaßnahmen zu verwenden. Insbesondere bei Arbeiten in relativ feuchter Umgebung ist es wichtig, isolierende Schuhe und isolierende Handschuhe zu tragen und auf einer isolierenden Gummimatte oder einem trockenen Holzbrett zu arbeiten, um einen elektrischen Schlag zu vermeiden.

4) Es ist verboten, Elektrowerkzeuge mit gemeinsamen Null- und Erdungsleitern zu verwenden. Wenn das Netzkabel gezogen wird oder der Nullleiter einen schlechten Kontakt hat, wird die Metalloberfläche des Elektrowerkzeugs Spannung erzeugen, was zu Unfällen durch Stromschlag führen kann.

4. Verfahren für den Betrieb der Schleifmaschine

Die Schleifmaschine ist ein gängiges Gerät am Arbeitsplatz des Monteurs und besteht aus einem Elektromotor, einem Schleifsockel, einer Werkzeugauflage und einer Schutzabdeckung. Er wird hauptsächlich zum Schärfen von Meißeln, Bohrern, Schabern und anderen Schneidwerkzeugen oder zum Entfernen von Graten, scharfen Kanten und harten Oberflächenschichten von Werkstücken oder Materialien verwendet.

Schleifmaschinen sind auch Geräte, die anfällig für Sicherheitsunfälle sind. Die Schleifscheibe ist spröde und dreht sich mit hoher Geschwindigkeit. Daher müssen bei der Verwendung einer Schleifmaschine die Betriebsverfahren genau eingehalten werden, um Sicherheitsunfälle zu vermeiden.

1) Wenn Sie eine Schleifmaschine verwenden, prüfen Sie vor dem Start sorgfältig, ob sich Fremdkörper zwischen der Schleifscheibe und der Schutzabdeckung befinden und ob die Schleifscheibe Schlagspuren oder Schäden aufweist. Starten Sie die Schleifmaschine erst, wenn Sie sich vergewissert haben, dass keine Probleme vorliegen. Warten Sie nach dem Starten der Schleifmaschine, bis sich die Scheibe gleichmäßig dreht, bevor Sie schleifen. Wenn die Scheibe merklich wackelt, halten Sie die Maschine sofort an, um sie einzustellen.

2) Der Abstand zwischen der Werkzeugauflage der Schleifmaschine und der Schleifscheibe sollte innerhalb von 3 mm gehalten werden, um zu verhindern, dass sich Werkstücke verfangen und Unfälle verursachen. Wenn der Abstand zu groß ist, sollte er vor der Verwendung angepasst werden. Wenden Sie beim Schleifen von Werkstücken oder Schneidwerkzeugen keine übermäßige Kraft an.

3) Nicht weich mahlen Metalle wie Aluminium, Kupfer oder Holz auf der Schleifmaschine. Verwenden Sie die Schleifscheibe nicht, wenn sie über ihre Grenzen hinaus abgenutzt ist.

4) Beim Schleifen sollte der Bediener seitlich oder schräg neben der Schleifmaschine stehen, um Verletzungen durch Splitter der Schleifscheibe im Falle eines Bruchs zu vermeiden.

5) Verwenden Sie keine minderwertigen Schleifscheiben. Beachten Sie beim Auswechseln von Schleifscheiben die Sicherheitshinweise für Schleifmaschinen. Es ist verboten, rissige oder beschädigte Schleifscheiben zu verwenden.

6) Bei der Montage der Schleifscheibe sollten die Spannplatten die Scheibe nicht direkt berühren. Zwischen den Spannplatten und der Scheibe sollten Papierunterlegscheiben angebracht werden. Die Baugruppe sollte kreisförmig sein und sich leichtgängig drehen lassen.

7) Bei der Verwendung einer Schleifmaschine muss eine Schutzbrille getragen werden.

5. Betriebsverfahren für handgeführte Schleifmaschinen

1) Verwenden Sie keine handgeführten Schleifmaschinen ohne Schutzvorrichtungen oder ordnungsgemäße Erdung. Prüfen Sie die Schleifscheibe vor der Verwendung sorgfältig auf Schlagschäden und Risse, stellen Sie sicher, dass das Metallgehäuse nicht unter Strom steht und dass das Netzkabel intakt ist. Reparieren Sie beschädigte Teile vor dem Gebrauch. Führen Sie vor der Verwendung einer handgeführten Schleifmaschine immer einen Probelauf im Leerlauf durch und verwenden Sie sie erst, nachdem Sie die korrekte Drehrichtung überprüft haben.

2) Bei der Verwendung einer handgeführten Schleifmaschine ist volle Konzentration erforderlich. Bevor Sie die Schleifmaschine starten, halten Sie den Schleifkörper fest. Vermeiden Sie es, die Schleifscheibe in der Nähe des Bodens oder des Werkstücks zu platzieren, um zu verhindern, dass die Schleifmaschine aufgrund der Reaktionskraft beim Starten über die Oberfläche rollt, was dazu führen könnte, dass die Scheibe wegfliegt und einen Unfall verursacht.

Stellen Sie eine rotierende Handschleifmaschine nicht wahllos auf den Boden oder das Werkstück. Sie darf erst dann an einem sicheren Ort abgestellt werden, wenn die Schleifscheibe vollständig zum Stillstand gekommen ist. Wenn sie vorübergehend nicht benutzt wird, muss der Strom abgeschaltet werden.

3) Verwenden Sie zum Schleifen von Werkstücken nicht die Seite der Schleifscheibe. Wenn Sie eine handgeführte Schleifmaschine verwenden, benutzen Sie die Stirnseite der Scheibe, halten Sie die Schleifmaschine fest und berühren Sie das Werkstück langsam. Stöße oder plötzlicher Druck sind verboten. Am besten ist es, wenn sich während des Betriebs niemand in der Nähe aufhält. Der Bediener sollte nicht direkt auf die Schleifscheibe schauen und muss eine Schutzbrille und andere notwendige Schutzausrüstung tragen.

4) Verwenden Sie keine Schleifscheiben mit Anzeichen von Beschädigungen. Handschleifmaschinen ohne Handschalter dürfen nicht verwendet werden. Aufgrund der hohen Rotationsgeschwindigkeit und der geringen Festigkeit von Handschleifscheiben sind diese bruchgefährdet. Achten Sie beim Einsetzen der Schleifscheibe auf den richtigen Sitz und ziehen Sie die Mutter mit einem Schraubenschlüssel fest.

5) Lagern Sie handgeführte Schleifmaschinen an einem trockenen Ort. Vermeiden Sie es, sie in feuchten Räumen oder an Orten zu lagern, an denen sie mit Wasser in Berührung kommen könnten, um Schäden an der inneren Isolierung zu vermeiden.

6. Hebevorgänge bei der Montage

Während des Montageprozesses sollten die Monteure für schwerere Teile oder Komponenten Hebevorrichtungen verwenden, um die körperliche Belastung des Bedieners zu verringern, die Arbeitseffizienz zu verbessern und die Produktionssicherheit zu gewährleisten.

(1) Verfahren zur Bedienung des Wagenhebers

Hebeböcke eignen sich zum Heben schwerer Gegenstände auf eine begrenzte Höhe und zum Bewegen schwerer Gegenstände. Zu den häufig verwendeten Typen gehören Spindel-, Zahnstangen- und Hydraulikwagenheber. Bei der Verwendung von Wagenhebern sind die folgenden Verfahren zu beachten:

- Der Wagenheber sollte senkrecht unter dem schweren Gegenstand platziert werden, und die Arbeitsfläche sollte fest und eben sein, um ein Absinken oder Kippen zu verhindern.

- Bei Verwendung eines Zahnstangenwagenhebers muss die Sperrklinke in engem Kontakt mit dem Sperrrad stehen.

- Bei Verwendung eines hydraulischen Wagenhebers sollte die Einstellschraube nicht zu weit herausgezogen werden. Vermeiden Sie es, die Schraube vollständig auszufahren, und der Hub des Hauptkolbens sollte die Markierung für die größte Höhe nicht überschreiten.

- Die Last darf die Tragfähigkeit des Wagenhebers nicht überschreiten, um eine sichere Verwendung zu gewährleisten.

- Wenn Sie einen Wagenheber verwenden, muss der Untergrund solide sein und die Positionierung stabil sein. Heben Sie langsam und stützen Sie sich beim Heben ab. Wenn mehrere Wagenheber gleichzeitig zum Heben eines schweren Objekts verwendet werden, sollte eine dafür vorgesehene Person die Hebegeschwindigkeit und -höhe der Wagenheber koordinieren, um ein Kippen des Objekts zu verhindern. Heben und senken Sie gleichmäßig, um Unfälle zu vermeiden.

(2) Verfahren für den Betrieb des Krans

1) Es ist verboten, Handhebezeuge mit defekten Haken, Ketten, Bremsen oder anderen potenziellen Gefahren zu verwenden. Beim Heben von Werkstücken oder schweren Gegenständen mit einem Handhebezeug muss der Rahmen, der das Hebezeug trägt, sicher und zuverlässig sein.

2) Es ist verboten, Handhebezeuge zu überlasten oder sie zum Heben schwerer Gegenstände zu zwingen. Wählen Sie den geeigneten Handzug je nach Größe und Gewicht des zu hebenden Objekts.

3) Es ist verboten, schwere Gegenstände für längere Zeit in der Luft schweben zu lassen. Es ist verboten, unter schwebenden Lasten hindurchzugehen oder sich unter ihnen aufzuhalten. Beim Heben von Gegenständen sind diese sicher zu befestigen. Seile sollten innerhalb ihres zulässigen Belastungsbereichs verwendet werden. Wenn Seile über relativ scharfe Kanten laufen, sollte weiches Material als Polsterung verwendet werden, um übermäßigen Verschleiß und Seilbruch zu vermeiden. Wenn zwei oder mehr Hebezeuge zum gleichzeitigen Anheben desselben Objekts verwendet werden, muss eine bestimmte Person die Koordination übernehmen. Das Anheben oder Absenken sollte langsam erfolgen.

4) Beim Heben schwerer Gegenstände ist es strengstens untersagt, den Hebevorgang zu überstürzen. Prüfen Sie zuerst, ob die Bindung sicher ist und ob der Schwerpunkt richtig liegt. Heben Sie dann 0,5 m an und fahren Sie erst dann mit dem Heben fort, wenn die Überprüfung bestätigt, dass es sicher ist.

5) Bei der Installation von Ausrüstungen sollten diese vernünftig angehoben werden. Wählen Sie die Länge und Dicke der Seile entsprechend dem Gewicht der Ausrüstung. Heben Sie zunächst etwa 0,5 m an, um den Schwerpunkt des schweren Objekts zu testen, und fahren Sie dann nach Bestätigung mit dem Anheben fort. Unsachgemäßes Anheben ist strengstens verboten, um eine Verformung der Ausrüstung und eine Beeinträchtigung der Präzision zu vermeiden.

6) Es ist verboten, Drahtseile zu verwenden, die die Verschleißnorm überschreiten. Drahtseile mit gebrochenen Drähten, die die Vorschriften überschreiten, oder mit beschädigten Verbindungsstellen dürfen ebenfalls nicht verwendet werden.

7) Drahtseile dürfen nicht mit spannungsführendem Metall (einschließlich elektrischer Drähte, Schweißmaschinenkabel usw.) in Berührung kommen, um Verbrennungen oder eine Verringerung der Festigkeit des Seils zu vermeiden. Drahtseil aufgrund von Hitze.

8) Es ist verboten, Gegenstände zu heben, die die Kapazität des Drahtseils überschreiten. Der Durchmesser des Drahtseils muss entsprechend dem Gewicht des zu hebenden Gegenstands vernünftig gewählt werden.

9) Wenn Sie eine Winde verwenden, stellen Sie sie auf eine ebene Fläche ohne Hindernisse. Verwenden Sie sichere Bodenanker oder Pfahlanker, um sie zu befestigen. Die Befestigung muss zuverlässig sein, um zu verhindern, dass sich der Rahmen unter Belastung bewegt oder kippt.

10) Bei der Verwendung einer Winde sollte das laufende Seil waagerecht zur Umlenkrolle geführt werden, nicht direkt in die Höhe.

11) Bei der Verwendung einer Winde sollte ein Ende des laufenden Seils aus dem oberen Teil des Trommelkerns herausgezogen und von einer erfahrenen Person gestrafft werden. Das Seil sollte im Allgemeinen 4 bis 6 Umdrehungen um den Trommelkern gewickelt werden.

12) Bei Hebevorgängen sollte der horizontale Winkel zwischen dem Anschlagmittel und dem Objekt vorzugsweise über 45° liegen. Wenn der horizontale Winkel zu klein ist, kann die Höhe des Hebegurts verringert werden, aber die horizontale Kraft auf den Hebegurt oder die Ausrüstung wird größer. Eine übermäßige Kraft kann leicht zu Verformungen und Schäden an der Maschine führen, wenn die Festigkeit nicht ausreicht.

II. Wartung, Verwendung und Pflege der gemeinsamen Ausrüstung

Ziel der Ausbildung: Die Teilnehmer sollen in der Lage sein, gängige Monteurausrüstungen korrekt zu benutzen und sie zu warten und zu pflegen.

1. Einsatz, Wartung und Pflege von Bohrmaschinen

Eine Bohrmaschine ist eine gängige Werkzeugmaschine für die Bearbeitung von Bohrungen. Durch die Installation von Bohrern, Reibahlen, Senkern, Reibahlen, Aufbohrwerkzeugen, Gewindebohrern und anderen Werkzeugen auf der Bohrmaschine können Vorgänge wie Bohren, Reiben, Aufbohren, Aufreiben, Ausbohren und Gewindeschneiden durchgeführt werden. Bohrmaschinen sind eine der am häufigsten verwendeten Werkzeugmaschinen für Monteure.

Bohrmaschinen lassen sich aufgrund ihres Aufbaus und ihres Anwendungsbereichs in drei Typen einteilen: Tischbohrmaschinen (abgekürzt Tischbohrmaschinen), Ständerbohrmaschinen (abgekürzt Ständerbohrmaschinen) und Radialbohrmaschinen (abgekürzt Radialbohrmaschinen).

(1) Aufbau und Funktionsweise von Tischbohrmaschinen

Eine Tischbohrmaschine ist eine kleine Bohrmaschine, die auf einer Werkbank verwendet werden kann und deren maximaler Bohrdurchmesser im Allgemeinen bis zu 12 mm beträgt. Die niedrigste Spindeldrehzahl einer Tischbohrmaschine ist relativ hoch und liegt im Allgemeinen nicht unter 400 U/min, so dass sie sich nicht zum Ansenken, Reiben und Gewindeschneiden eignet. Tischbohrmaschinen verwenden in der Regel einen Keilriemenantrieb mit einer fünfstufigen, konischen Riemenscheibe für den Drehzahlwechsel.

Der Spindelvorschub einer Tischbohrmaschine erfolgt nur manuell, und sie verfügt in der Regel über Vorrichtungen zur Kontrolle der Bohrtiefe, wie z. B. Skalen, Messlineale oder Vorrichtungen mit festem Verfahrweg. Nach dem Bohren kann die Spindel unter der Wirkung einer Spiralfeder automatisch in ihre Ausgangsposition zurückkehren.

1) Aufbau einer Tischbohrmaschine

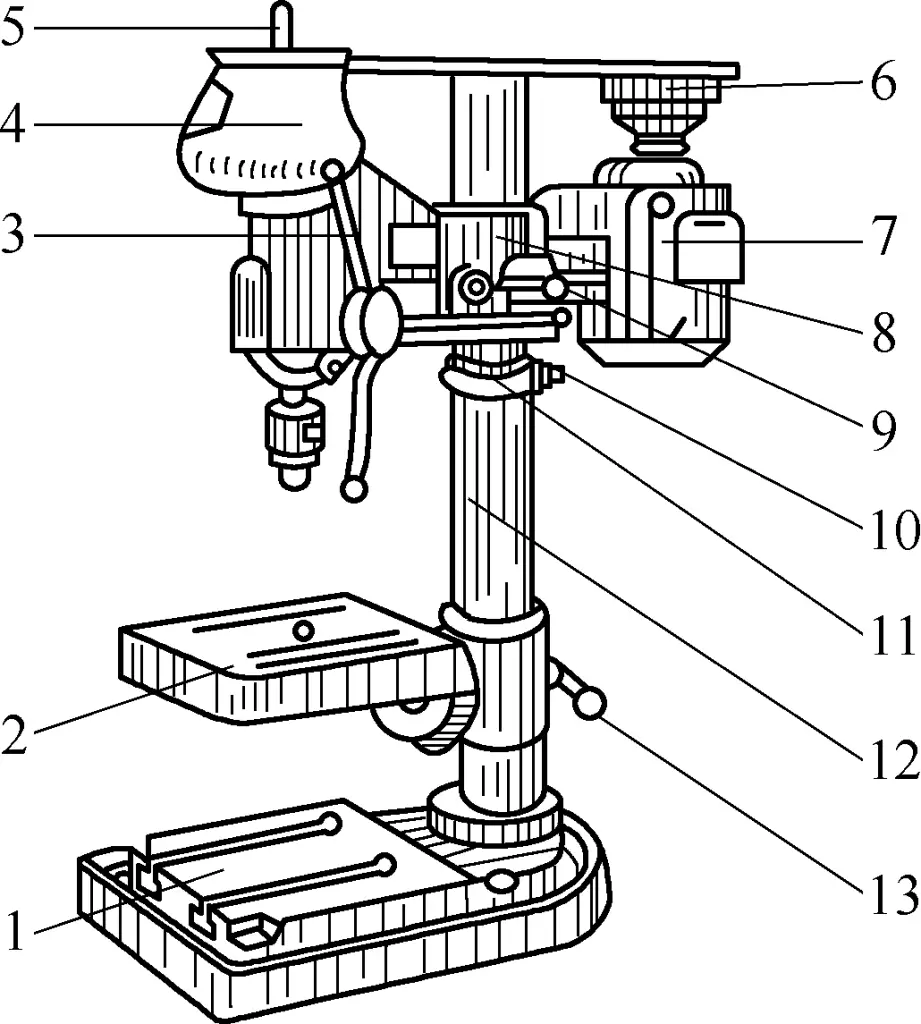

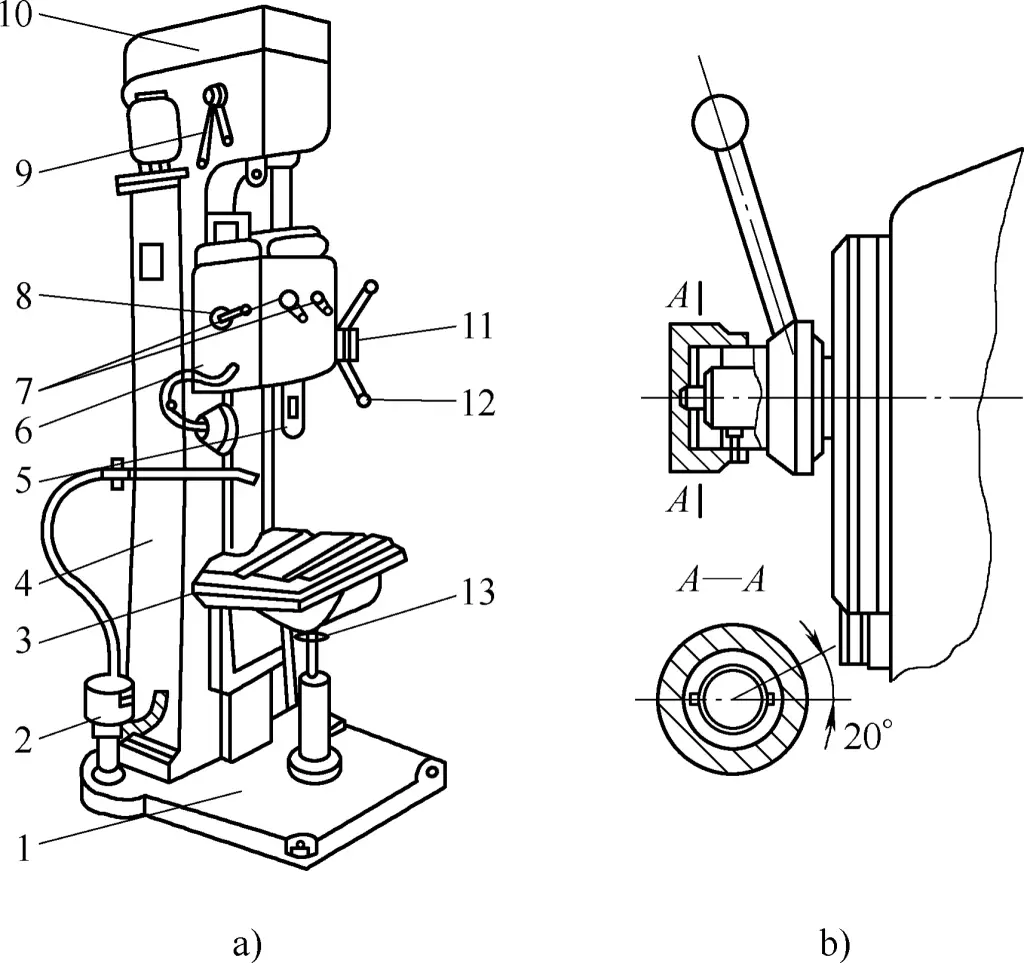

Die Tischbohrmaschine Z512 ist eine einfache Konstruktion, die häufig von Monteuren verwendet wird, wie in Abbildung 4 dargestellt.

1-Basis

2-Arbeitsplatz

3-Griff

4-Deckel

5-Spindel

6-Pulley

7-Motor

8-Körper

9-Griff

10-Schraube

11-Sicherheitsring

12-spaltig

13-Arbeitstisch-Verriegelungsgriff

Der Motor 7 treibt die Spindel 5 über die Riemenscheibe 6 und den Keilriemen an, um verschiedene Drehzahlen zu erreichen. Das Gehäuse 8 ist auf der Säule 12 auf- und abwärts beweglich montiert und kann in jede beliebige Position um die Säulenmitte gedreht werden. Nach der Einstellung in die entsprechende Position kann er mit dem Griff 9 verriegelt werden. Soll der Körper abgesenkt werden, so ist zunächst der Sicherheitsring 11 in die entsprechende Position zu bringen und mit der Schraube 10 zu arretieren, dann der Griff leicht zu lockern, damit der Körper durch sein Eigengewicht auf den Sicherheitsring fallen kann, und anschließend der Griff 9 zu arretieren.

Wenn der Feststellgriff 13 des Arbeitstisches gelöst wird, kann der Arbeitstisch 2 auch auf der Säule 12 auf und ab bewegt oder in eine beliebige Position um die Säulenmitte gedreht werden. Beim Bohren von Löchern in kleinen Werkstücken kann das Werkstück auf den Arbeitstisch gelegt werden; bei größeren oder höheren Werkstücken kann der Arbeitstisch weggedreht und fixiert werden, und das Werkstück kann zum Bohren direkt auf die Bohrbasis 1 gelegt werden.

2) Bedienung einer Tischbohrmaschine

① Einstellen der Spindeldrehzahl.

Wählen Sie je nach Bohrerdurchmesser und dem zu bearbeitenden Material eine geeignete Drehzahl. Die Drehzahleinstellung erfolgt über einen Satz kegelförmiger Riemenscheiben in der oberen Abdeckung 4 der Tischbohrmaschine. Beim Einstellen sollte die Spindel angehalten werden. Öffnen Sie die Abdeckung, drehen Sie die Riemenscheibe von Hand, hängen Sie den Keilriemen zuerst auf die kleinere Scheibe, dann auf die größere Scheibe und hängen Sie den Keilriemen nach und nach auf die entsprechende Scheibe, bis die gewünschte Drehzahl erreicht ist.

② Einstellung der Auf-/Ab- und Links-/Rechts-Position des Arbeitstisches.

Halten Sie den Arbeitstisch mit der linken Hand, lösen Sie mit der rechten Hand den Arretiergriff 13, schwenken Sie den Arbeitstisch 2 nach unten oder oben in die gewünschte Position und arretieren Sie den Arretiergriff 13 wieder.

③ Einstellen der Spindelvorschubposition.

Der Spindelvorschub wird durch Drehen des Vorschubgriffs 3 erreicht. Die Spindelverlängerung sollte nicht zu lang sein. Heben und senken Sie daher vor dem Bohren die Spindel probeweise an, um zu prüfen, ob die Werkstückablagehöhe angemessen ist (Einstellung über die Arbeitstischerhöhung).

3) Richtige Verwendung und Wartung von Tischbohrmaschinen

① Beim Bohren sollte das Werkstück mit einer Druckplatte eingespannt werden (außer beim Bohren kleiner Löcher in größeren Werkstücken, die mit der Hand gehalten werden können). Wenn das Durchgangsloch durchbohrt werden soll, reduzieren Sie die Vorschubkraft, um Unfälle wie das Feststecken des Bohrers oder das Herausfliegen des Werkstücks zu vermeiden.

② Während des Bohrens sollten Werkzeuge, Messinstrumente und andere Gegenstände nicht auf der Oberfläche des Arbeitstisches abgelegt werden. Stellen Sie beim Bohren von Durchgangslöchern sicher, dass der Bohrer durch das Entlastungsloch (oder die T-Nut) auf der Arbeitstischoberfläche geführt werden kann, oder legen Sie einen Distanzblock unter das Werkstück, um eine Beschädigung der Arbeitstischoberfläche zu vermeiden.

③ Die Oberfläche des Arbeitstisches sollte regelmäßig sauber gehalten werden. Nach dem Gebrauch müssen die freiliegenden Gleitflächen der Tischbohrmaschine und die Oberfläche des Arbeitstisches abgewischt werden, und alle Gleitflächen und Ölbohrungen sollten mit Schmieröl versehen werden.

(2) Aufbau, Einsatz und Wartung von Ständerbohrmaschinen

Ständerbohrmaschinen haben u. a. maximale Bohrdurchmesser von ϕ25mm, ϕ35mm, ϕ40mm und ϕ50mm. Stehende Bohrmaschinen können einen automatischen Vorschub erreichen. Sowohl die Spindeldrehzahl als auch der automatische Vorschub lassen sich in einem weiten Bereich einstellen, so dass sie zum Bohren, Reiben, Senken, Aufbohren und Gewindeschneiden verschiedener mittelgroßer Werkstücke geeignet sind. Aufgrund ihrer höheren Leistung und des vollständigeren Mechanismus kann sie eine höhere Effizienz und Bearbeitungsgenauigkeit erreichen.

1) Aufbau und Leistung der Ständerbohrmaschine Z535

Die Ständerbohrmaschine Z535 ist eine Bohrmaschine, die häufig von Monteuren verwendet wird, wie in Abbildung 5a dargestellt.

1-Basis

2-Hydraulikpumpe

3-Arbeitsplatz

4-spaltig

5-Spindel

6-Feed Box

7-Griff

8-Vorwärts/Rückwärts-Griff

9-Gang Wechselgriff

10-Spindel-Box

11-Endabdeckung

12-Bedienungsgriff

13-Arbeitstisch-Erhöhungsgriff

Das Bett 4 ist auf dem Sockel 1 befestigt. Der Spindelkasten 10 ist oben auf dem Bett befestigt. Der Vorschubkasten 6 ist auf der vertikalen Führungsschiene des Bettes installiert und kann sich entlang dieser Schiene auf und ab bewegen. Zur Erleichterung der Bedienung ist im Inneren des Bettes ein Gegengewicht angebracht, das das Eigengewicht der Spindel ausgleicht. Der Arbeitstisch 3 ist am unteren Teil der vertikalen Führungsschiene des Bettes angebracht und kann sich ebenfalls entlang dieser Schiene auf- und abbewegen, um Werkstücke unterschiedlicher Höhe aufnehmen zu können.

Die Vertikalbohrmaschine Z535 ist außerdem mit einer Kühlvorrichtung ausgestattet. Die Schneidflüssigkeit wird im Hohlraum des Sockels gespeichert und bei Gebrauch von der Hydraulikpumpe 2 ausgestoßen.

Die wichtigsten Leistungen und Spezifikationen der Vertikalbohrmaschine Z535 sind wie folgt:

Maximaler Bohrdurchmesser ϕ35mm

Spindelbohrungskonus Morse Nr. 4

Spindelweg 225mm

Spindeldrehzahl 68~1000 U/min

Vorschubgeschwindigkeit 0,11~1,6mm/r

Verfahrweg des Arbeitstisches 325mm

Motorleistung 4,5 kW

2) Bedienung der Vertikalbohrmaschine

① Einstellen der Spindeldrehzahl.

Bestimmen Sie die Spindeldrehzahl anhand des Bohrerdurchmessers und des Werkstückmaterials. Die Drehzahländerung erfolgt über den Drehzahländerungshebel 9. Der Vorwärts-/Rückwärtshebel 8 dient zur Steuerung der Vorwärtsdrehung, der Rückwärtsdrehung oder des Anhaltens der Spindel 5.

② Einstellung der Hubvorrichtung des Arbeitstisches.

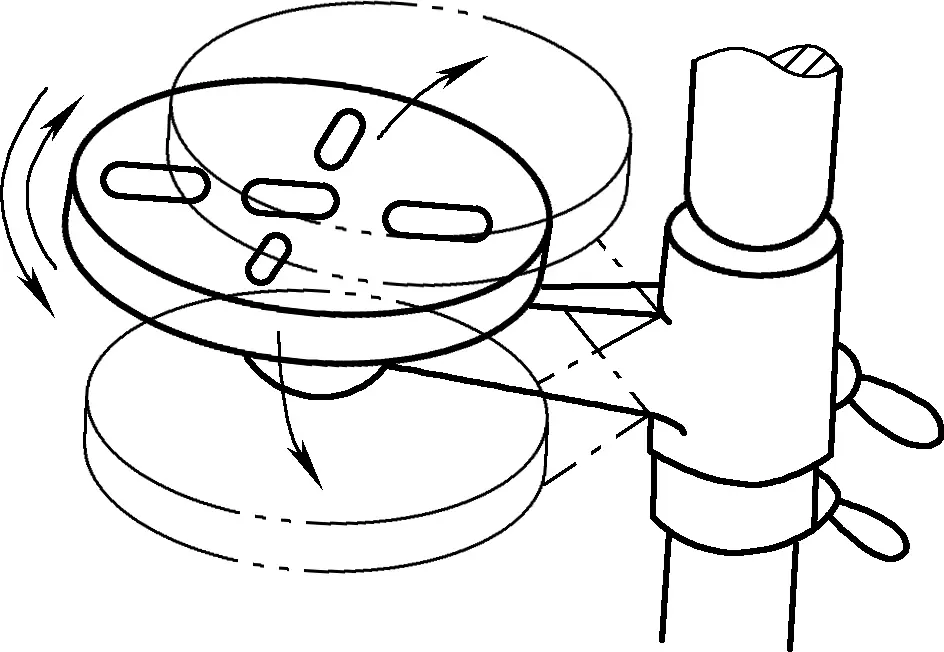

Je nach Höhe der Bohrposition auf dem Werkstück wird der Arbeitstisch mit Hilfe des unter dem Arbeitstisch angebrachten Hebegriffs 13 entlang der vertikalen Führungsschiene am Bett nach oben und unten verstellt. Es gibt auch eine Ausführung mit zylindrischem Bett, bei der der Arbeitstisch zylindrisch ist und sich um seine Achse und gleichzeitig um das Bett drehen kann, wie in Abbildung 6 gezeigt, was die Ausrichtung der Bohrposition des Werkstücks erleichtert.

③ Einstellen des Spindelvorschubs.

Es gibt zwei Arten des Spindelvorschubs: automatischen und manuellen Vorschub.

Für den automatischen Vorschub stellen Sie zunächst die beiden Vorschubgriffe 7 in die gewünschte Position, um die erforderliche Vorschubgeschwindigkeit zu bestimmen, ziehen dann die Endkappe 11 nach außen und drehen sie um 20° im Uhrzeigersinn relativ zum Griff, wie in Abbildung 5b gezeigt, um sie in die automatische Vorschubposition zu bringen. Wenn sich die Spindel dreht, kann der automatische Vorschub erreicht werden. Für den manuellen Vorschub drehen Sie die Endkappe 20° gegen den Uhrzeigersinn in Bezug auf den Griff und schieben Sie sie in ihre ursprüngliche Position zurück, wodurch die automatische Vorschubvorrichtung deaktiviert wird.

Für den manuellen Vorschub drehen Sie die Endkappe um 20° gegen den Uhrzeigersinn in Bezug auf den Griff und schieben Sie sie in ihre ursprüngliche Position zurück, wobei die automatische Vorschubvorrichtung ausrastet. Drehen Sie den Bediengriff 12 gegen den Uhrzeigersinn für den Vorschub und im Uhrzeigersinn für den Rückzug.

Beim Gewindeschneiden muss der Griff in die Position des Handvorschubs gebracht werden. Verwenden Sie zunächst den Handvorschub, um den Gewindebohrer einzuschneiden. Nachdem der Gewindebohrer 2-3 Umdrehungen eingeschnitten hat, können Sie den Handvorschub beenden und axialen Druck ausüben, wobei Sie sich auf das Gewinde des Gewindebohrers selbst verlassen, um den Spindelvorschub anzutreiben. Nach Abschluss des Gewindeschneidens können Sie die Spindel zurückdrehen, um den Gewindebohrer zurückzuziehen.

3) Regeln für den Einsatz von Vertikalbohrmaschinen

- Schmieren Sie vor der Arbeit gemäß den Schmiervorschriften und prüfen Sie, ob die Griffpositionen normal sind und ob sich Fremdkörper auf der Oberfläche der Führungsschiene befinden. Starten Sie die Maschine bei niedriger Drehzahl und prüfen Sie, ob sich Öl im Ölfenster der Spindel befindet und ob an den Getriebeteilen ungewöhnliche Erscheinungen auftreten.

- Wenn der automatische Vorschub während der Arbeit nicht verwendet wird, muss die Endkappe nach innen gedrückt werden, um die automatische Vorschubvorrichtung zu deaktivieren.

- Achten Sie bei der Arbeit auf die Sicherheit. Werkstücke, Vorrichtungen und Werkzeuge müssen fest eingespannt sein. Legen Sie beim Bohren durch Löcher einen Unterlegklotz unter das Werkstück. Ziehen Sie beim Bohren von Gussstücken oder tiefen Löchern den Bohrer häufig zurück, um Späne zu entfernen. Überschreiten Sie nicht die Schnittvorgaben.

- Verhindern Sie, dass Späne, Wasser und andere Verunreinigungen auf die Oberfläche der Führungsschiene, den Motor oder den Schaltkasten fallen.

- Stellen Sie nach der Arbeit alle Griffe auf Anschlag oder in die neutrale Position, senken Sie den Arbeitstisch in die unterste Position ab und schalten Sie den Strom ab. Wischen Sie abschließend die Maschine ab und tragen Sie ein Schutzöl gemäß den Normen für die Maschinenreinigung auf.

4) Wartung von Vertikalbohrmaschinen

Die ordnungsgemäße Wartung von Maschinen spielt eine sehr wichtige Rolle bei der Verringerung von Maschinenausfällen und der Verlängerung der Lebensdauer von Maschinen. Bei der Maschinenwartung wird ein "dreistufiges Wartungssystem" angewandt, nämlich die tägliche Wartung, die Wartung der ersten Stufe und die Wartung der zweiten Stufe.

- Die tägliche Wartung von Vertikalbohrmaschinen. Sie wird auch als tägliche Pflege bezeichnet und wird vom Bediener durchgeführt und sollte vier Anforderungen erfüllen: Ordnung, Sauberkeit, Sicherheit und Schmierung. Die tägliche Pflege sollte regelmäßig durchgeführt werden, um das Hauptziel der Vorbeugung zu erreichen; werden potenzielle Probleme festgestellt, sollten sie umgehend behoben und größere Probleme sofort gemeldet werden.

- Wartung der ersten und zweiten Stufe von Vertikalbohrmaschinen. Sie wird auch als sekundäre Wartung bezeichnet und sollte hauptsächlich von den Bedienern mit Unterstützung von Wartungspersonal durchgeführt werden.

- Aussehen der Maschine. Reinigen Sie die Oberfläche der Maschine, den Arbeitstisch, die Leitspindeln, die Zahnstangen und die Kegelräder. Entfernen Sie Grate von den Oberflächen der Führungsschienen und des Arbeitstisches, und ersetzen Sie fehlende Schrauben, Griffkugeln usw.

- Spindel und Vorschubkasten. Grate aus der Spindelkonusbohrung entfernen; den Antriebsriemen des Motors einstellen; die Positionen der verschiedenen Griffe überprüfen; verschlissene Teile des Übertragungsmechanismus ersetzen.

- Schmierung. Prüfen Sie die Ölqualität und -menge, reinigen Sie die Ölfilze, prüfen Sie die Ölleitungen und wechseln Sie das Öl bei der sekundären Wartung.

- Kühlung. Reinigen Sie die Kühlpumpe, den Filter und den Kühlmittelbehälter und überprüfen Sie die Rohrleitungen. Ersetzen Sie die Schneidflüssigkeit bei der sekundären Wartung.

- Elektrisch. Reinigen Sie den Motor und den Schaltkasten (ggf. mit Hilfe eines Elektrikers). Im Rahmen der sekundären Wartung den Motor zerlegen und bei Bedarf reinigen und das Schmierfett ersetzen.

(3) Wartung von Radialbohrmaschinen

Radialbohrmaschinen, auch bekannt als Radialbohrer, eignen sich für die Bearbeitung größerer Werkstücke und von Werkstücken mit mehreren Bohrungen. Bei der Bearbeitung von Mehrlochwerkstücken auf einer Vertikalbohrmaschine muss das Werkstück für jede Bohrung bewegt und ausgerichtet werden, was bei großen Werkstücken sehr mühsam ist und die genaue Ausrichtung des Bohrmittelpunkts auf den Bohrmittelpunkt am Werkstück erschwert. In diesem Fall ist die Verwendung einer Radialbohrmaschine mit einer beweglichen Spindel für die Bearbeitung bequemer.

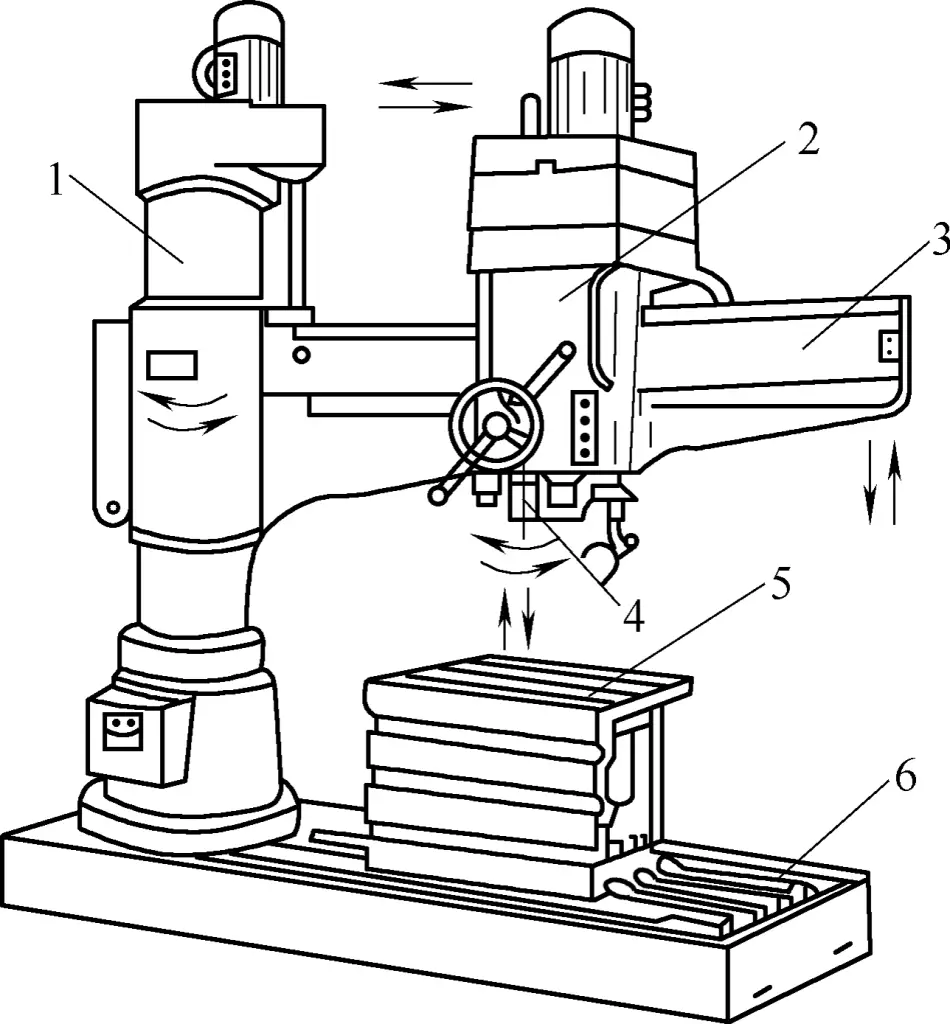

Der Aufbau der Radialbohrmaschine Z35 ist in Abbildung 7 dargestellt. Wenn das Werkstück nicht groß ist, kann es zur Bearbeitung auf dem Arbeitstisch 5 eingespannt werden; wenn das Werkstück sehr groß ist und nicht auf den Arbeitstisch 5 passt, kann der Arbeitstisch 5 entfernt und das Werkstück zur Bearbeitung direkt auf die Basis 6 gelegt werden.

1-spaltig

2-Spindel-Box

3-Arm

4-Spindel

5-Arbeitsplatz

6-Basis

Der Spindelkasten 2 ist auf dem Arm 3 montiert, der sich um die vertikale Säule 1 drehen und entlang der horizontalen Führungsschiene auf dem Arm hin und her bewegen kann. Durch diese beiden Bewegungen kann die Spindel 4 auf jede beliebige Position innerhalb des Bearbeitungsbereichs der Maschine eingestellt werden. Daher können Radialbohrmaschinen Bohrungen in einem sehr großen Bereich durchführen.

Radialbohrmaschinen verfügen über ein breites Spektrum an Einstellmöglichkeiten für Spindeldrehzahl und Vorschubgeschwindigkeit und ermöglichen so eine hohe Produktionseffizienz und Bearbeitungsgenauigkeit. Bei der Bearbeitung von Werkstücken mit mehreren Löchern auf einer Radialbohrmaschine kann das Werkstück stationär bleiben, und nur die Position des Arms und des Spindelkastens auf dem Arm müssen eingestellt werden, um sie bequem mit den Lochzentren auszurichten. Darüber hinaus kann der Arm entlang der Säule angehoben und abgesenkt werden, um die Höhe des Spindelkastens an die Höhe des Werkstückbearbeitungsbereichs anzupassen.

Derzeit werden in China viele verschiedene Radialbohrmaschinen hergestellt, von denen die Radialbohrmaschine Z35 in der Montageindustrie weit verbreitet ist (siehe Abbildung 7).

Die wichtigsten Leistungen und Spezifikationen der Radialbohrmaschine Z35 sind wie folgt:

Maximaler Bohrdurchmesser ϕ50mm

Spindelbohrungskonus Morse Nr. 5

Maximaler Verfahrweg der Spindel im Spindelstock 350mm

Maximaler Verfahrweg der Spindel entlang der Armführungsschiene 1050mm

Anzahl der Spindeldrehzahlstufen 18

Spindeldrehzahlbereich 34~2000r/min

Anzahl der Vorschubstufen 18

Vorschubbereich 0,3~1,2mm/r

Maximaler Hub des Arms entlang der Säule 680 mm

Leistung des Hauptmotors 4~5kW

2. Verwendung, Wartung und Pflege der Einpressmaschine

Die Presspassung ist eine gängige Art der Presspassung in Montagebetrieben. Sie ist auch eine wirtschaftlichere und effizientere Montagemethode im Vergleich zu Heiß- und Kaltmontage. Montageund ist eine operative Fertigkeit, die der Monteur beherrschen sollte. Die meisten Presspassungen werden durch Schlüsselstrukturen ergänzt.

Die Montage von Pressverbindungen erfordert oft große Presskräfte, weshalb in der Regel hydraulisch gesteuerte hydraulische Pressmaschinen verwendet werden. Der Grund dafür ist, dass hydraulische Systeme leicht zu regulieren sind, eine hohe Kraft bieten, niedrige Einbaugeschwindigkeiten ermöglichen, einfach zu bedienen sind, sicheres Arbeiten erlauben und die Überwachung der Druckhöhe und -veränderungen während des Pressvorgangs durch Systemmanometer ermöglichen, wodurch eine sichere Steuerung des Pressvorgangs erreicht wird.

Hydraulische Einpressmaschinen haben aufgrund unterschiedlicher Einsatzszenarien für verschiedene Werkstücke und Strukturen ihre herausragenden Vorteile. Hydraulische Einpressmaschinen haben kleine Baumaße, sind einfach zu bedienen und zu steuern, haben ein breites Anwendungsspektrum und können in vertikale und horizontale Typen unterteilt werden.

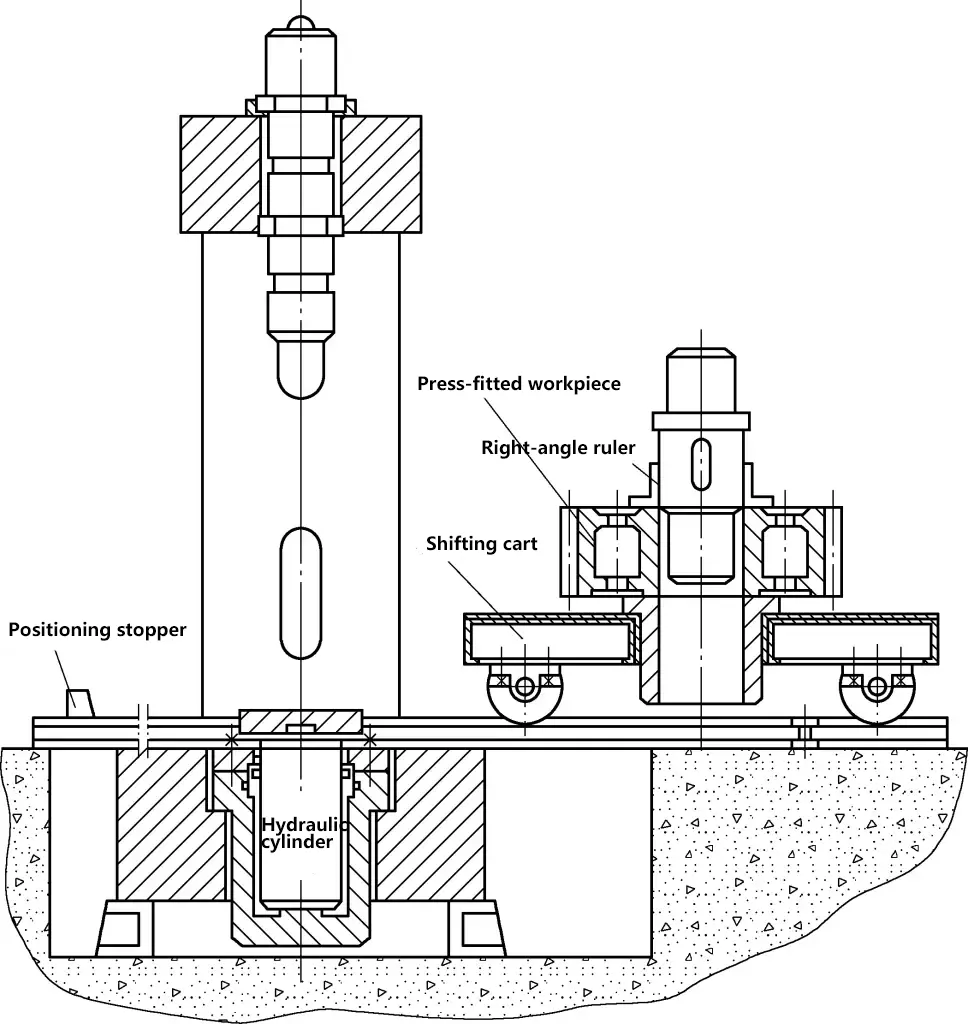

Abbildung 8 zeigt eine vertikale hydraulische Einpressmaschine in Rahmenbauweise, wobei das Hydrauliksystem und die Steuerungsteile nicht dargestellt sind. Das Hydrauliksystem der Einpressmaschine ist sehr einfach und besteht aufgrund der einfachen Funktionsweise aus wenigen Systemkomponenten. Da Einpressmaschinen im Allgemeinen hohe Arbeitsdrücke (32 MPa) benötigen, werden meist Verstellkolbenpumpen verwendet. Verstellpumpen können den Förderstrom an die Einpressgeschwindigkeit anpassen.

Das System verfügt über ein Überdruckventil zum Schutz der Hydraulikpumpe und zur Gewährleistung der Systemsicherheit, Filter zur Aufrechterhaltung der Systemreinheit und andere Hydraulikkomponenten wie Manometer, Rückschlagventile, Öldruckventile, Absperrventile und Steuerschieber.

Voll ausgestattete Pressmaschinen sind mit Geräten zur Aufzeichnung und Darstellung von Druckkurven während des Pressvorgangs ausgestattet. Bei horizontalen Radachsenpressmaschinen für Züge beispielsweise gelten strenge Anforderungen für Druckänderungen während des Pressvorgangs von Radachsen für Züge. Daher muss der Ist-Zustand der Druckänderungen während des Pressvorgangs reflektiert und aufgezeichnet werden, wobei der Druckänderungsprozess in Kurvenform dargestellt wird, um zu beurteilen, ob er den Anforderungen entspricht, und dann zur Speicherung archiviert wird.

Vertikale und horizontale Einpressmaschinen unterscheiden sich in ihrer Form und haben somit ihre jeweiligen Vor- und Nachteile in der Anwendung.

Es gibt zwei Bauformen von vertikalen Einpressmaschinen. Bei der einen handelt es sich um einen oben montierten Hydraulikzylinder, bei dem der Haupthydraulikzylinder auf dem oberen Balken der Pressmaschine angebracht ist, aber der Hydraulikzylinder muss eine Kolbenstruktur sein, da er sonst auf einen kolbenartigen sekundären Hydraulikzylinder angewiesen wäre, um den Rücklauf des Hydraulikzylinders zu steuern. Der andere ist der unten montierte Hydraulikzylinder, wie in Abbildung 8 dargestellt, bei dem der Hydraulikzylinder im unteren Balken (Maschinensockel) der Fittingmaschine angebracht ist und ein Kolben-Hydraulikzylinder verwendet werden kann, wobei der Kolben durch das Eigengewicht des Kolbens und der angeschlossenen Komponenten zurückkehrt.

Den Rahmen gibt es auch als Rahmen- und Säulentyp. Da bei der Rahmenkonstruktion meist geschweißte Verbindungen verwendet werden, ist die Kontaktfläche zwischen dem Seitenrahmen und den oberen und unteren Trägern sehr groß, so dass der Rahmen selbst eine gute Steifigkeit aufweist und sich an große Tonnagen anpassen kann. Die Säulenstruktur (oft zweisäulig) ist einfach und bequem für die Verarbeitung und Planung, geeignet für kleinere Tonnage Pressfitting.

Die größten Vorteile der vertikalen Pressmaschinen sind: kompakte Struktur, kleine Stellfläche, gute Zentrierung des Werkstücks während des Pressens, bequemer vertikaler Pressvorgang, geringere Wahrscheinlichkeit von Schrägstellung, Verklemmung und anderen nachteiligen Phänomenen, und der unten montierte Kolben-Hydraulikzylinder ist einfacher in der Struktur, niedriger in den Kosten, gleichmäßiger im Rücklauf und zuverlässiger und vernünftiger im Betrieb im Vergleich zu dem Kolben-Hydraulikzylinder.

Ihre Nachteile sind: Aufgrund des oberen Trägers ist das Heben von Werkstücken während des Pressvorgangs umständlich. Wenn jedoch ein fahrbarer Wagen eingesetzt wird, kann das Be- und Entladen der Werkstücke außerhalb der Pressmaschine erfolgen, wodurch der strukturelle Nachteil überwunden wird. Der bewegliche Wagen kann frei auf der Führungsschiene geschoben werden, mit Positionierungsanschlägen am vorderen Ende, um sicherzustellen, dass das Presswerkstück koaxial mit dem Presszentrum des Hydraulikzylinders ist, was die Bedienung sehr bequem macht.

Ein weiteres Problem ist die Konstruktion des unten angebrachten Hydraulikzylinders. Obwohl die Einpressmaschine einen niedrigeren Schwerpunkt hat und stabiler ist, bewegt sich während des Einpressvorgangs, wenn der Kolben des Hydraulikzylinders nach oben drückt, auch das gepresste Werkstück nach oben. Da die Struktur und die Abmessungen des eingepressten Bauteils groß sind und ein erhebliches Eigengewicht aufweisen, wirkt es instabil und weniger sicher. Aufgrund des breiteren Rahmens nimmt es einen Teil des Pressvorgangs ein, was zu Unannehmlichkeiten und toten Winkeln bei der Beobachtung des Pressvorgangs führt.

Horizontale Einpressmaschinen sind das Gegenteil von vertikalen Maschinen. Sie benötigen eine größere Aufstellfläche, wobei die Werkstücke horizontal angeordnet sind. Aufgrund des Eigengewichts sind Zentrierung und Justierung schwieriger. Aufgrund der instabilen Zentrierung und Positionierung treten während des Einpressvorgangs und des Betriebs eher Probleme auf.

Der Hub des Stößel-Hydraulikzylinders ist nicht so groß wie bei vertikalen Maschinen, und der Rücklauf ist schwierig. Horizontale Einpressmaschinen sind meist Säulenmaschinen, die die horizontalen Abmessungen reduzieren, was für die Bediener von Vorteil ist, um das Werkstück zu beobachten und sich ihm zu nähern. Ihr herausragender Vorteil ist die geräumige Umgebung, die das Be- und Entladen sowie die Bedienung der Werkstücke erleichtert, die gute Beobachtbarkeit, die stabile Platzierung der Werkstücke und die fehlende Absturzgefahr.

Bei der Benutzung und Wartung von Einpressmaschinen sind folgende Punkte zu beachten:

- Achten Sie bei der Verwendung einer Einpressmaschine darauf, dass der Arbeitsdruck, der Arbeitshub und die Oberfläche des Arbeitstisches innerhalb des angegebenen Arbeitsbereichs liegen.

- Prüfen Sie vor der Inbetriebnahme der Maschine, ob alle Schmierstellen der Einpressmaschine mit Schmieröl gefüllt sind.

- Prüfen Sie, ob die Abstände zwischen den verschiedenen beweglichen Teilen und die Festigkeit der Bremse angemessen sind.

- Prüfen Sie, ob sich Fremdkörper in den rotierenden Teilen verfangen haben.

- Prüfen Sie nach dem Anschluss an die Stromversorgung, ob die Leerhubbewegung den vorgegebenen Anforderungen entspricht.

- Aufrechterhaltung der Sauberkeit im Arbeitsbereich.

- Zu den Faktoren, die sich auf die Genauigkeit des Einpressens auswirken, gehören die Ebenheit der Arbeitsfläche und der Unterseite des Schiebers, die Parallelität zwischen den beiden Flächen, die Rechtwinkligkeit des Einpresshubs zur Oberfläche des Arbeitstisches und das Spiel der Führungsschiene. Dies sind alles wichtige Punkte für die Wartung der Einpressmaschine.

- Bei Pressmaschinen, die mit hydraulischen Systemen arbeiten, ist auch eine ordnungsgemäße Wartung des Hydrauliksystems erforderlich.

3. Reinigung

Die Reinigung während der Maschinenmontage ist wichtig für die Verbesserung der Qualität der Produktmontage und die Verlängerung der Produktlebensdauer. Dies ist besonders wichtig für Lager, Präzisionskomponenten, Dichtungen und Teile mit besonderen Reinigungsanforderungen.

Der Reinigungsprozess umfasst Reinigungslösungen, Reinigungsmethoden und Prozessparameter, die auf der Grundlage von Faktoren wie den Anforderungen an die Werkstückreinigung, der Größe der Produktionscharge, dem Werkstückmaterial, der Art und dem Haftungsstatus von Oberflächenfett, Schmutz und mechanischen Verunreinigungen bestimmt werden müssen. Gleichzeitig sollte die ausgewählte Reinigungslösung mit dem Reinigungsverfahren kompatibel sein. Es ist auch zu beachten, dass das Werkstück nach der Reinigung eine gewisse Zwischenrostschutzfähigkeit aufweisen sollte.

(1) Reinigungsmethoden

Die Merkmale und Anwendungsbereiche gängiger Reinigungsmethoden sind in Tabelle 1 aufgeführt.

Tabelle 1: Merkmale und Anwendungsbereiche der gängigen Reinigungsmethoden

| Verfahren zur Reinigung | Reinigungslösung | Merkmale | Anwendbarer Bereich |

| Abwischen | Benzin, Kerosin, leichtes Dieselöl, Ethanol und chemische Reinigungslösungen | Einfache Bedienung, einfache Reinigungsgeräte, geringe Produktivität | Einzelstück- und Kleinserienfertigung von kleinen und mittelgroßen Werkstücken und lokale Reinigung von großen Teilen |

| Reinigung durch Eintauchen | Geeignet für verschiedene gebräuchliche Reinigungslösungen | Einfache Bedienung; längere Reinigungszeit, im Allgemeinen 2-20 Minuten. In der Regel wird eine mehrstufige Reinigung durchgeführt | Für größere Chargen von Werkstücken mit komplexeren Formen. Reinigung von leicht anhaftenden Ölflecken |

| Sprühreinigung | Benzin, Kerosin, leichtes Dieselöl, chemische Reinigungslösungen, Trichlorethylen und Alkalilauge | Gute Reinigungswirkung, hohe Produktivität hoch, bessere Arbeitsbedingungen, komplexer Ausrüstung | Für Werkstücke aus der Mittel- und Großserienfertigung, nicht geeignet für komplexe Formen. Reinigung von stark haftendem Schmutz und halbfesten Ölflecken |

| Reinigung in der Dampfphase | Trichlorethylen-Dampf | Gute Reinigungswirkung, komplexere Ausrüstung, hohe Arbeitsschutzanforderungen | Kleine und mittelgroße Werkstücke. Gut für die Reinigung von mäßig haftenden Ölflecken, effektiv bei der Entfernung von Schmutz |

| Reinigung mit Ultraschall | Benzin, Kerosin, leichtes Dieselöl, chemische Reinigungslösungen und Trichlorethylen | Gute Reinigungswirkung, hohe Produktivität; komplexere Wartung und Verwaltung der Ausrüstung | Für kleine und mittelgroße Werkstücke mit hohem Reinigungsbedarf, häufig für die Endreinigung von Werkstücken eingesetzt |

| Kombinierte Tauch- und Spritzreinigung | Benzin, Kerosin, leichtes Dieselöl, chemische Reinigungslösungen, Trichlorethylen und Alkalilauge | Gute Reinigungswirkung, hohe Produktivität; große Stellfläche für Reinigungsgeräte, komplexere Wartung und Verwaltung | Für Serienproduktion, komplexe Formen und Werkstücke mit hohen Reinigungsanforderungen. Reinigung von Ölflecken und halbfesten Ölflecken |

| Kombinierte Dampf-Tauch-, Dampf-Sprüh- oder Dampf-Tauch-Sprüh-Reinigung | Trichlorethylen-Lösung und Trichlorethylen-Dampf | Wie oben, aber etwas geringere Produktivität | Geeignet für die Dampfphasenreinigung, kleine Werkstücke mit hohen Reinigungsanforderungen. Kann Ölflecken reinigen, vor allem der Dampf-Tauch-Kombisprüh-Typ, der reinigt stark anhaftenden Schmutz, mit guter Schmutzentfernungswirkung |

(2) Reinigungslösungen

1) Lösungsmittel auf Erdölbasis

Erdölhaltige Lösungsmittel sind leicht zu lagern und als Rostschutzmittel zu formulieren, und sie sind eine traditionelle Reinigungslösung. Bei der Verwendung dieser Reinigungslösungen müssen Sicherheitsmaßnahmen zur Brandverhütung und Belüftung berücksichtigt werden.

Zu den üblicherweise verwendeten Erdöllösungsmitteln gehören hauptsächlich Benzin, Kerosin und leichtes Dieselöl. Für besondere Anforderungen können auch ähnliche organische Lösungsmittel wie Ethanol und Aceton verwendet werden.

Industriebenzin und Normalbenzin werden hauptsächlich zur Reinigung von Fett, Schmutz und allgemein anhaftenden mechanischen Verunreinigungen verwendet und eignen sich für Werkstücke aus Stahl und Nichteisenmetallen; Flugbenzin wird zur Reinigung hochwertiger Werkstücke verwendet.

Die Anwendung von Lampenkerosin und leichtem Dieselöl ist ähnlich wie bei Benzin, aber ihre Reinigungsfähigkeit ist nicht so gut wie die von Benzin. Sie trocknen nach der Reinigung langsamer, sind aber sicherer als Benzin.

Um das Rosten von Werkstücken zu verhindern, kann eine kleine Menge (z. B. 1% bis 3% nach Masse) Rostschutzöl oder Rostschutzadditive zu Erdöllösungsmitteln hinzugefügt werden. Zu den verdrängenden Rostschutzölen gehören 201, FY-3, 661 usw. Rostschutzbenzin kann auch selbst formuliert werden; die Formel für Rostschutzbenzin ist in Tabelle 2 angegeben.

Dieses rostvorbeugende Benzin hat eine starke Reinigungswirkung, kann Handschweiß, anorganische Salze, Fett usw. entfernen und bietet einen mittleren Rostschutz für Stahl, Kupferlegierungen und andere Werkstücke. Gleichzeitig sollten die Bediener "flüssige Handschuhe" an den Händen tragen, um zu verhindern, dass Handschweiß die Werkstücke verrostet, und um Reizungen der Hände durch Benzin, Kerosin, Diesel usw. zu vermeiden.

Tabelle 2 Formel für rostverhinderndes Benzin

| Komponente | Massenanteil (%) |

| Petroleum-Natriumsulfat | 1 |

| Span-80 | 1 |

| Laurylalkohol-Acylamid | 1 |

| 1% Benzotriazol-Alkohol-Lösung | 1 |

| Destilliertes Wasser | 2 |

| Nr. 200 Benzin | 94 |

Petroleumlösungsmittel werden im Allgemeinen bei Raumtemperatur verwendet. Wenn eine Erwärmung erforderlich ist, sollte die Öltemperatur für Lampenkerosin 40°C und für Lösungsmittelkerosin 65°C nicht überschreiten, und eine direkte Erwärmung des Behälters durch Flammen ist nicht zulässig. Bei Maschinenöl, Turbinenöl und Transformatorenöl sollte die Öltemperatur 120°C nicht überschreiten.

2) Alkalische Lösungen

Bei der Zubereitung alkalischer Lösungen kann eine kleine Menge eines oberflächenaktiven Reinigungsmittels hinzugefügt werden, um die Reinigungsfähigkeit zu verbessern. Bei der Reinigung mit alkalischen Lösungen ist zu beachten: dicke Ölflecken sollten zuerst abgewischt werden; Werkstücke mit unterschiedlichen Materialeigenschaften sollten nicht zusammen gereinigt werden; nach der Reinigung sollten die Werkstücke mit Wasser gespült oder abgewaschen und getrocknet werden. Gängige Laugenformeln, Verfahrensparameter und Anwendungsmöglichkeiten sind in Tabelle 3 aufgeführt.

Tabelle 3 Gängige Laugenformeln, Prozessparameter und Anwendbarkeit

| Zusammensetzung/(g/L) | Wichtigste Prozessparameter | Anwendbarkeit |

| Natriumhydroxid 50-55 Natriumphosphat 25-30 Natriumkarbonat 25-30 Natriumsilikat 10-15 | Reinigungstemperatur 90-95°C Reinigung durch Eintauchen oder Spritzen Reinigungszeit 10min | Werkstücke aus Stahl, mit stark anhaftenden Ölflecken oder geringen Mengen an unlöslichen Ölflecken und Verunreinigungen |

| Natriumhydroxid 70-100 Natriumkarbonat 20-30 Natriumphosphat 20-30 | Reinigungstemperatur 90-95°C Reinigung durch Eintauchen oder Spritzen Reinigungszeit 7-10min | Werkstücke aus Nickel-Chrom-legiertem Stahl |

| Natriumhydroxid 5-10 Natriumphosphat 50-70 Natriumkarbonat 20-30 | Reinigungstemperatur 80-90°C Reinigung durch Eintauchen oder Spritzen Reinigungszeit 5-8min | Werkstücke aus Stahl und Kupferlegierungen |

| Natriumhydroxid 5-10 Natriumphosphat ≈50 Natriumsilikat ≈30 | Reinigungstemperatur 60-70°C Reinigung durch Eintauchen oder Spritzen Reinigungszeit ≈5min | Werkstücke aus Aluminium und Aluminiumlegierungen |

3) Chemische Reinigungslösungen

Chemische Reinigungslösungen enthalten Tenside, die auch als Emulgator-Reinigungslösungen bekannt sind und eine gute Reinigungsfähigkeit für Fett und wasserlöslichen Schmutz aufweisen. Diese Reinigungslösungen sind einfach herzustellen, stabil und haltbar, ungiftig, nicht entflammbar, sicher in der Anwendung, kostengünstig und einige chemische Reinigungslösungen haben auch gewisse Fähigkeiten zur Verhinderung von Zwischenrost, wodurch sie sich sehr gut für die Zwischenreinigung während der Montage eignen. Es gibt viele Formeln für chemische Reinigungslösungen; gängige Formeln für chemische Reinigungslösungen, Prozessparameter und Anwendbarkeit sind in Tabelle 4 aufgeführt.

Tabelle 4 Gängige Formeln für chemische Reinigungslösungen, Prozessparameter und Anwendbarkeit

| Zusammensetzung und Massenanteil (%) | Wichtigste Prozessparameter | Anwendbarkeit |

| 105 Reinigungsmittel 0,5 6501 Reinigungsmittel 0,5 Restmenge Wasser | Reinigungstemperatur 85°C Sprühdruck 0,15MPa Reinigungszeit 1min | Werkstücke aus Stahl. Hauptsächlich zur Reinigung von Ölflecken und mechanischen Verunreinigungen, die hauptsächlich aus Maschinenöl bestehen |

| 664 Reinigungsmittel 2-3 Restmenge Wasser | Reinigungstemperatur 75°C Eintauchen und waschen, auf und ab bewegen Waschzeit 3~4min | Werkstücke aus Stahl. Nicht geeignet zum Waschen von Werkstücken aus Buntmetallen wie Kupfer und Zink. Hauptsächlich zur Reinigung von Stearinsäure, Paraffin, Vaseline usw. |

| 6501 Reinigungsmittel 0,2 6503 Reinigungsmittel 0,2 Triethanolamin-Oleat 0,2 Restmenge Wasser | Reinigungstemperatur 35~45℃ Ultraschallreinigung (Arbeitsfrequenz 17~21kHz) Reinigungszeit 4~8min | Präzisionsbearbeitete Werkstücke aus Stahl. Reinigung von Mineralöl- und Schleifpastenrückständen, die Chromoxid usw. enthalten. |

| 6503 Reinigungsmittel 0,5 TX-10 Reinigungsmittel 0,3 Polyethylenglykol (relative Molekularmasse etwa 400) 0,2 Dibutylphthalat 0,2 Trinatriumphosphat 1,5~2,5 Restmenge Wasser | Reinigungstemperatur 35~45℃ Ultraschallreinigung (Arbeitsfrequenz 17~21kHz) Reinigungszeit 4min | Präzisionsbearbeitete Werkstücke aus Stahl. Hauptsächlich für die Reinigung Schmierfett |

| 664 Reinigungsmittel 0,5 Pingping Jia Reinigungsmittel 0.3 Triethanolamin 1.0 Ölsäure 0,5 Polyethylenglykol (relative Molekularmasse etwa 400) 0,2 Restmenge Wasser | Reinigungstemperatur 75~80℃ Eintauchen und waschen, auf und ab bewegen Reinigungszeit 1min | Präzisionsgefertigte Werkstücke aus Stahl. Sehr starke Fähigkeit, Fett zu reinigen |

4) Trichlorethylen

Trichlorethylen hat Vorteile wie eine hohe Entfettungsleistung, eine gute Reinigungswirkung und Nichtentflammbarkeit. Mit der Zugabe von geeigneten Stabilisatoren kann es Werkstücke aus Nichteisenmetallen wie Aluminium- und Magnesiumlegierungen reinigen. Die Reinigungsanlage ist jedoch relativ komplex und erfordert ein gutes Belüftungssystem und ein System zur Rückgewinnung der Reinigungsflüssigkeit. Auch dem Korrosionsschutz der Werkstücke und der Reinigungstanks sollte Beachtung geschenkt werden.

Trichlorethylen ist ein starkes Lösungsmittel mit einem niedrigen Siedepunkt, das leicht verdampft und kondensiert. Es hat eine hohe Dampfdichte und diffundiert nicht leicht, so dass es sich für die Dampfreinigung eignet. Es kann auch für die Tauchreinigung, die Spritzreinigung oder eine Kombination der drei Reinigungsmethoden verwendet werden. Bei der Ultraschallreinigung eignet es sich besonders für die Reinigung von Instrumententeilen, optischen Elementen und elektronischen Komponenten mit hohen Qualitätsanforderungen.

Darüber hinaus gibt es noch die Ultraschallreinigung. Der Mechanismus der Ultraschallreinigung besteht darin, Ultraschallschwingungen in die Reinigungsflüssigkeit einzuleiten, wodurch eine große Anzahl von Kavitationsblasen in der Reinigungsflüssigkeit entsteht, die allmählich wachsen und dann plötzlich zusammenfallen.

Wenn die Blasen kollabieren, erzeugen sie vom Zentrum aus Mikrowellen mit einem Druck, der Hunderte oder sogar Tausende von Atmosphären erreichen kann, was die Entfernung von am Werkstück haftenden Ölflecken fördert. Gleichzeitig verstärkt und beschleunigt die starke Oszillation der Kavitationsblasen die Emulgierung und Solubilisierung der Reinigungsflüssigkeit auf den Ölflecken und verbessert so die Reinigungsleistung.

(3) Auswahl der Reinigungsmethoden

Die Auswahl der Reinigungsmethoden und der entsprechenden Reinigungsgeräte und -flüssigkeiten sollte auf der Grundlage spezifischer Bedingungen erfolgen, wie z. B. Produktionsmaßstab, Chargengröße, Abmessungen der Werkstückstruktur, Formmerkmale, Reinheitsanforderungen, Material und Vorreinigungsbedingungen.

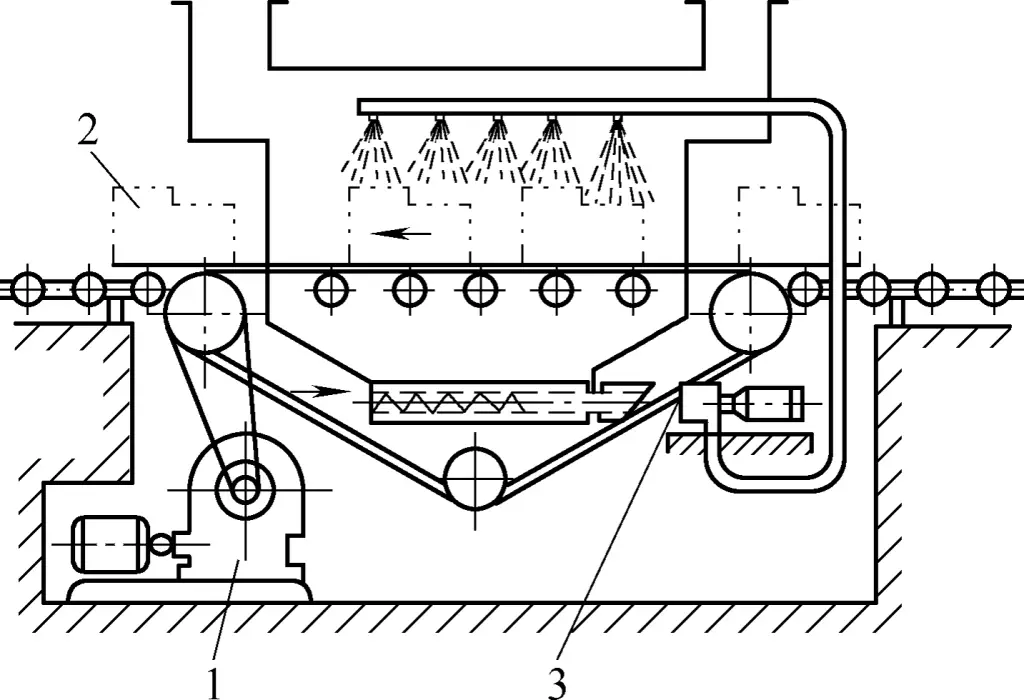

Für die Großserienproduktion mit hoher Produktionseffizienz sollten entsprechende Reinigungsanlagen ausgewählt werden, die über einen kontinuierlichen Betrieb mit Förderband, kontinuierlicher Zu- und Abführung und sogar über eine fortschrittliche automatische Steuerungstechnik verfügen, wie die in Abbildung 9 dargestellte Reinigungsmaschine.

1-Elektromotor

2-Workpiece

3-Umwälzpumpe

Sie kann auch mit einigen Roboterarmen und automatischer Einstellung und Zählung, Rückgewinnung und Aufbereitung von Reinigungsflüssigkeit, automatischer Inspektionsrückmeldung und anderen Kontrollsystemen ausgestattet werden. Für größere Werkstücke und kleine Chargen können Drehtisch-Reinigungskammern oder feste Reinigungskammern verwendet werden, die von verschiedenen Positionen aus unterschiedliche Winkel wählen, um die Reinigungsflüssigkeit mit Reinigungsdüsen auf das Werkstück zu sprühen.

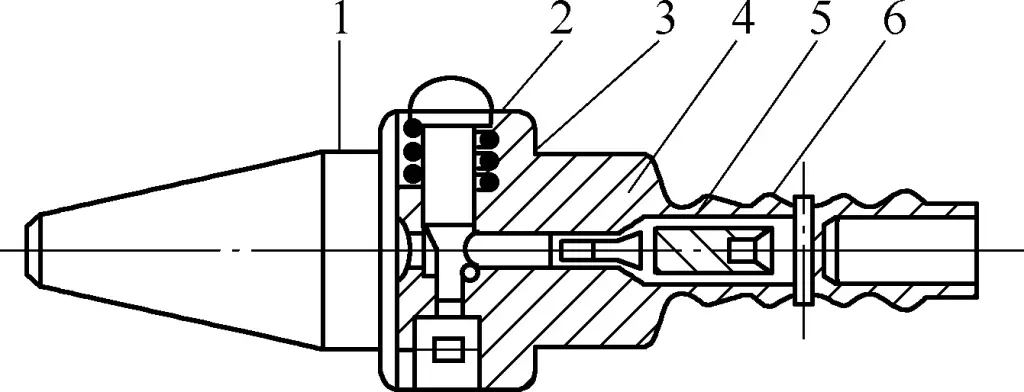

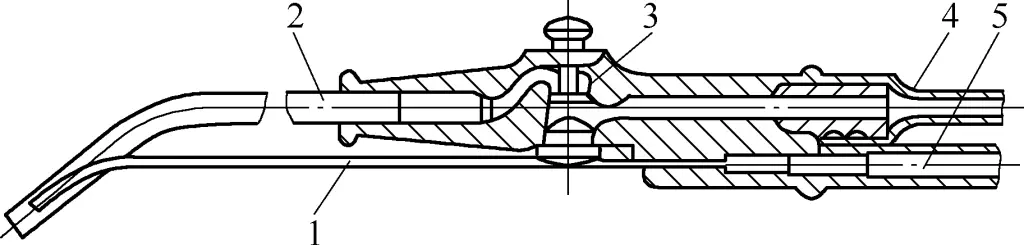

Während des Reinigungsvorgangs kann das Werkstück nach Bedarf gedreht werden. Nach der Sprühreinigung das Sprühen einstellen und mit Druckluft sauber und trocken blasen. Der Aufbau der Druckluftdüse ist in Abbildung 10 dargestellt; die Reinigungsdüse ist in Abbildung 11 abgebildet.

1-Düse

2-Schalter

3-Feder

4-Stoßstange

5-Kegel-Ventil

6-Körper

1-Waschmittel-Sprührohr

2-Druckluft-Sprührohr

3-Schalter

4-Druckluftleitung

5-Waschmittel-Rohr

Bei kleinen Werkstücken mit starker Ölfleckenanhaftung sollte zunächst eine Tauch- oder Spritzreinigung durchgeführt werden. Um die Reinigungsqualität zu verbessern und die Reinigungszeit zu verkürzen, werden häufig mehrere verschiedene Reinigungsflüssigkeiten verwendet, mit separaten Tanks für die sequenzielle Reinigung, wobei sich jeder Tank auf verschiedene Aspekte der Ölfleckenentfernung konzentriert.

Bei Werkstücken mit größeren Abmessungen und Massen wird häufig eine lokale Reinigung durchgeführt. Das Werkstück kann zur Reinigung teilweise in eine Ultraschallreinigungswanne eingetaucht werden; für die lokale Reinigung können auch spezielle Konstruktionen entsprechend der Form großer Werkstücke oder den Anforderungen der lokalen Reinigungsbereiche angefertigt werden.

Bei Werkstücken mit sehr komplexen Formen oder Löchern und Nuten unterschiedlicher Größe kann die Ultraschallreinigung mit unterschiedlichen Vibrationsfrequenzen eingesetzt werden. Bei den Reinigungsvorgängen sollte eine saubere Umgebung aufrechterhalten und die Verfahrensspezifikationen streng eingehalten werden, was für eine sichere Produktion sehr wichtig ist.

(4) Vorsichtsmaßnahmen bei der Teilereinigung

1) Die Teile sollten vor dem Zusammenbau gründlich gereinigt werden. Vor dem Zusammenbau müssen Reste von Formsand, Spänen, Rost usw. auf den Teilen gründlich entfernt werden. Stellen, an denen sich leicht Schmutz ansammeln kann, wie z. B. Löcher und Rillen, sollten besonders sorgfältig gereinigt werden, und Grate und scharfe Kanten sollten entfernt werden. Einige Teile, wie z. B. die Innenseite von Gehäusen, müssen nach der Reinigung lackiert werden.

Eine unzureichende Reinigung beeinträchtigt die Montagequalität und die Lebensdauer der Maschine. So können beispielsweise Gleitführungen aufgrund von Sandpartikeln und Spänen zwischen den Gegenflächen schneller verschleißen, und es kann sogar zu schweren Unfällen wie dem "Festfressen" der Führung kommen.

2) Achten Sie auf die Reinigung von Spänen, die während des Montageprozesses entstehen. Bei der Montage müssen einige Teile zusätzlich bearbeitet werden, z. B. durch Bohren, Aufbohren von Passbohrungen und Gewindeschneiden. Die dabei entstehenden Späne müssen entfernt werden. Wenn nötig, sollte die Nachbearbeitung außerhalb der Montagestelle erfolgen, um zu verhindern, dass Späne auf die zu verbindenden Oberflächen fallen.

3) Beschädigen Sie die ursprüngliche Präzision nicht, wenn Sie wichtige Gegenflächen reinigen. Rost und getrocknete Farbe auf bearbeiteten Oberflächen können mit Feilen, Schabern und Schleifpapier entfernt werden. Bei wichtigen Passflächen muss bei der Reinigung besonders vorsichtig vorgegangen werden, um deren ursprüngliche Präzision nicht zu beschädigen.

4) Beschädigen Sie keine Teile während des Reinigungsprozesses. Es ist darauf zu achten, dass die Teile während der Reinigung nicht beschädigt werden. Sollten leichte Dellen oder Grate vorhanden sein, können diese mit einem Schleifstein oder einer Ziehklinge ausgebessert und anschließend erneut gereinigt werden.

5) Verwenden Sie kein Benzin zur Reinigung von Gummiteilen. Für Gummiteile wie Dichtungsringe ist es strengstens verboten, sie mit Benzin zu reinigen, um Verformungen zu vermeiden. Zum Reinigen sollte Reinigungsflüssigkeit oder Alkohol verwendet werden.

6) Verwenden Sie kein Baumwollgarn zur Reinigung von Wälzlagern. Bei der Reinigung von Wälzlagern sollten Werkzeuge wie Bürsten und kein Baumwollgarn verwendet werden, um zu verhindern, dass Baumwollfasern in das Lager gelangen und die Montagequalität beeinträchtigen.

7) Vermeiden Sie eine Sekundärverschmutzung der gereinigten Teile. Wischen Sie bereits gereinigte Teile während des Zusammenbaus nicht beiläufig ab, da dies leicht zu einer Verschmutzung der Teile und zu einer Sekundärkontamination führen kann.

Nach der Reinigung sollten die Teile vor dem Zusammenbau von Öltropfen befreit werden, um zu verhindern, dass Ölkontaminationen die Sauberkeitsqualität des Zusammenbaus beeinträchtigen. Wenn gereinigte Teile nicht sofort zusammengebaut werden, sollten Maßnahmen ergriffen werden, um zu verhindern, dass sie längere Zeit Staub ausgesetzt sind, der die Teile verunreinigen könnte.

8) Vernachlässigen Sie nicht, vor der Montage Schmieröl hinzuzufügen und die notwendigen Einstellungen vorzunehmen. Passende Oberflächen müssen im Allgemeinen vor der Montage mit Öl geschmiert werden, da es sonst während der Montage zu Phänomenen wie Kratzern auf den Passflächen kommen kann. Bei sich bewegenden Verbindungsflächen kann eine fehlende Schmierung leicht zu Bewegungswiderstand, beschleunigtem Verschleiß oder sogar zu einer unscharfen Oberfläche aufgrund mangelnder Schmierung führen.

Grate, die bei der Bearbeitung von Teilen entstehen, und Dellen, die durch Kollisionen während des Transfers entstehen, werden oft leicht übersehen und beeinträchtigen die Montagegenauigkeit. Daher sollte bei der Montage auf die Beseitigung dieser Mängel an den Teilen geachtet werden.